Способ и устройство для нагревания и/или сшивания полимеров - RU2170174C2

Код документа: RU2170174C2

Чертежи

Описание

Изобретение, в общем, относится к способу равномерного и быстрого нагрева полимеров или смесей полимеров и, кроме того, к способу сшивания полимеров, которые можно сшивать посредством тепла, с помощью инфракрасного излучения; в особенности к способу бесконтактного сшивания отливок способного сшиваться полимерного материала в связи с производством отливок, особенно при изготовлении экструдированных труб из полиэтилена. Изобретение также относится к устройству для осуществления способа.

Предпосылки создания изобретения

Во многих применениях, включающих обработку полимерного материала, существует потребность в

быстром и однородном, одновременном нагреве всего полимерного материала. Существует много способов нагрева полимерного материала, см. приведенное ниже обсуждение в отношении сшивания, однако

большинство из них имеют общий признак в том, что они включают нагрев поверхности материала и передачу [тепла] через материал. Таким образом, нагрев будет медленным и неравномерным, т. к. полимерные

материалы обычно являются плохими проводниками в отношении тепла.

Сшивание, т.е. образование пространственных сеток или поперечных связей в полимерах, таких как полиэтилен, в настоящее время обычно осуществляют в соответствии с двумя основными принципами.

В соответствии с первым основным принципом образование пространственной сетки достигается химически с помощью функциональных групп, т.е. химически реакционноспособные боковые группы в цепи полиэтилена участвуют в процессе конденсации, который приводит к поперечным связям. В данном процессе используют трисметоксивинилсилан, и по этой причине процесс называют силановым процессом.

В соответствии с другим основным принципом сшивание достигается с помощью радикалов, которые либо могут быть образованы путем непосредственного действия энергии излучения на полимерную цепь, например с помощью облучения пучком электронов или УФ-излучением, либо могут быть образованы с помощью добавок, сшивающих агентов, таких как органические перекиси или азосоединения. В последнем случае реакция сшивания обычно запускается с помощью тепла. Среди всего прочего, изобретение относится к данному последнему типу сшивания с помощью тепла.

В SE-B-324450 описан способ, в котором полимер, который надо сшить, смешивают с сшивающим агентом, таким как органическая перекись, перед экструзией, и во время и после экструзии его нагревают так, чтобы инициировать образование пространственной сетки. Данный способ обладает недостатками из-за его особой схемы, в основном для непрерывного производства продуктов типа труб, и в особенности из-за того, что скорость изготовления будет очень низкой.

Методы, основанные на переносе тепла от инструмента, обычно обладают тем преимуществом, что будет использована вся перекись, т.к. для нее не хватит времени испариться. Однако тогда требуются очень длинные инструменты для того, чтобы позволить поднять температуру до той степени, которая достаточна для запуска сшивания. Следствием этого является то, что в инструменте существует высокий перепад давления, приводящий к необходимости высоких давлений экструзии, что, в свою очередь, обусловливает то, что экструдер должен удовлетворять высоким стандартам - обычно должен быть использован так называемый поршневой экструдер. В результате длинных каналов также есть проблемы с трением в инструменте. Попытки решить проблемы с трением включали покрытие инструментов тефлоном и объединение шнековых экструдеров с инструментами, например для совместной экструзии, см. например WO 94/21441. Однако в этих способах совместно экструдированные поверхностные слои могут требовать удаления после экструзии.

В одном процессе (называемым PEXEP), описанном в представленном для всеобщего ознакомления описании [заявки] Финляндии 94106, который существенно быстрее предыдущего процесса, экструдированную трубу из полиэтилена нагревают с помощью прямого контакта с нагретыми колесами для того, чтобы инициировать сшивание. Здесь нагрев в основном осуществляется за счет нагревания поверхности и, следовательно, включает передачу [тепла] через материал. Следует отметить то, что полимеры, подобные полиэтилену, являются плохими проводниками в отношении тепла. Недостатки, связанные с данным процессом, заключаются в том, что безусадочность и поверхностная отделка являются менее хорошими. Процесс PEXEP также обладает тем недостатком, что перекись может испаряться с поверхности и что по этой причине может быть трудно достигнуть равномерного сшивания по всей стенке трубы.

В другом способе нагревание осуществляют с помощью жидкости в форме солевой ванны. Теплоперенос от жидкости к полимеру является относительно хорошим, однако остаются проблемы с поверхностной отделкой, которая является менее хорошей, и сохраняется плохая теплопроводность полиэтилена.

В Plastics Extrusion Technology, глава 15, Crosslinking of plastics after extrusion (Сшивание пластиков после экструзии), стр. 499-500 (Hanser Publishers, Munich, 1988) описано, как сравнительно толстая изоляция на кабелях может быть бесконтактно сшита с использованием вертикальных нагревательных устройств в форме труб, содержащих горячий пар, без какого-либо риска деформации изоляции вследствие влияния гравитации. Кроме того, избегается деформация поверхности изоляции кабеля, вызванная контактом со стенками паровой трубы. Однако нагрев осуществляют с использованием теплопроводности и по этой причине он должен осуществляться в течение длительного периода времени, особенно если материалы являются толстыми, поскольку, как указано выше, полимер является плохим проводником в отношении тепла. Кроме того, максимальная температура, которая может быть достигнута, является низкой, около 225oС, что дополнительно увеличивает время сшивания и, таким образом, длину зоны сшивания. Сравнительно длинная часть кабеля должна быть закреплена одним концом в зоне сшивания. Таким образом, одно условие, видимо, заключается в том, чтобы полимер переносился или поддерживался сердцевиной (кабелем) для того, чтобы уменьшить какую-либо деформацию или осадку, вызванную гравитацией.

В GB-A-1 562814 описан непрерывный процесс изготовления и сшивания изготовленного из полиэтилена поропласта, в котором полиэтилен первоначально смешивают с перекисью и порообразующими агентами, после чего, по одной альтернативе, сшивание на первой стадии инициируют с помощью ограниченного нагрева, получаемого с помощью инфракрасного излучения, после чего сшивание осуществляют за счет экзотермического тепла. На второй стадии пластик расширяют путем дополнительного нагрева с помощью горячего воздуха, который одновременно действует как поддерживающая воздушная подушка.

В Hiroshi Nishimura - Shunichi Takai, Corrosion protection of submarine pipeline with a wrap-around heat shrinkable tube (Защита подводного трубопровода обернутой трубкой, способной уседать под воздействием тепла), стр. 55-66, UK Corrosion '83; Conference; Ed.: Institution of Corrosion Science & Technology; National Association of Corrosion Engineers; Birmingham 15-17 Nov. 1983, описано инициирование сшивания полиэтилена в способных к усадке трубах с помощью инфракрасного излучения, причем инфракрасное излучение адаптировано так, чтобы состоять из длин волн, которые по существу полностью поглощаются полиэтиленом. Так как излучение по существу поглощается, будет нагрет в основном поверхностный слой полимера, а оставшаяся часть полимера будет нагрета за счет [тепло]проводности. Таким образом, способ в основном пригоден для тонких материалов или для производства при низких скоростях. Недостаток данного способа заключается в риске перегрева поверхностного слоя.

Краткое описание существа изобретения

Цель настоящего изобретения заключается в том,

чтобы предложить способ и устройство, дающие возможность быстрого, бесконтактного и равномерного нагревания полимера или полимерной смеси (которые далее будут называться полимерным материалом), и,

среди всего прочего, для сшивания, так что изготовление предметов, изготовленных из способных сшиваться полимеров, можно осуществить с большими скоростями и с хорошей отделкой поверхности.

В соответствии с изобретением это достигается посредством того, что полимерный материал облучают инфракрасным излучением, имеющим длины волн, отличающиеся от длин волн, которые поглощаются рассматриваемым полимерным материалом. Это означает то, что инфракрасное излучение проникает через полимер и таким образом быстро нагревает отливку по всей ее толщине. Для сшивания это означает то, что становится возможной высокая скорость изготовления. Поскольку нагревание осуществляется с помощью инфракрасного излучения, нагрев может быть проведен полностью без контакта, что приводит к высокому качеству обработки поверхности. В предпочтительном варианте, в основном используемом для сшивания после экструзии, зона с инфракрасным излучением расположена в вертикальном направлении от экструзионного сопла, предпочтительно вверх, так что отливка после экструзии подается вертикально вверх через указанную зону. Вследствие быстрого и равномерного нагрева, сшивание протекает быстро, и экструдированная отливка быстро приобретает высокую жесткость (т. е. материал в массе отливки переходит из в основном вязкого состояния в преимущественно вязкоупругое). Так как зона сшивания одновременно может быть сделана короткой, это приводит к тому, что будет малым риск деформации или локального утолщения из-за вертикального отвисания, вызванного гравитационными силами. Таким образом, будут высокими как безусадочность, так и термостойкость. Когда в качестве сшивающего агента используют, например, перекись, агенту не хватит времени, чтобы испаряться с поверхности.

Вышеупомянутые цели изобретения также достигаются с помощью устройства для нагревания отливок, снабженного по меньшей мере одной зоной с по меньшей мере одним источником инфракрасного излучения, особенно для сшивания полимеров, которые могут быть сшиты посредством тепла, причем инфракрасное излучение имеет длины волн, которые в основном отличаются от пиков поглощения обсуждаемых полимеров.

Другие выгодные варианты представлены в зависимых пунктах формулы изобретения и в остальных независимых пунктах.

Краткое описание прилагаемых чертежей

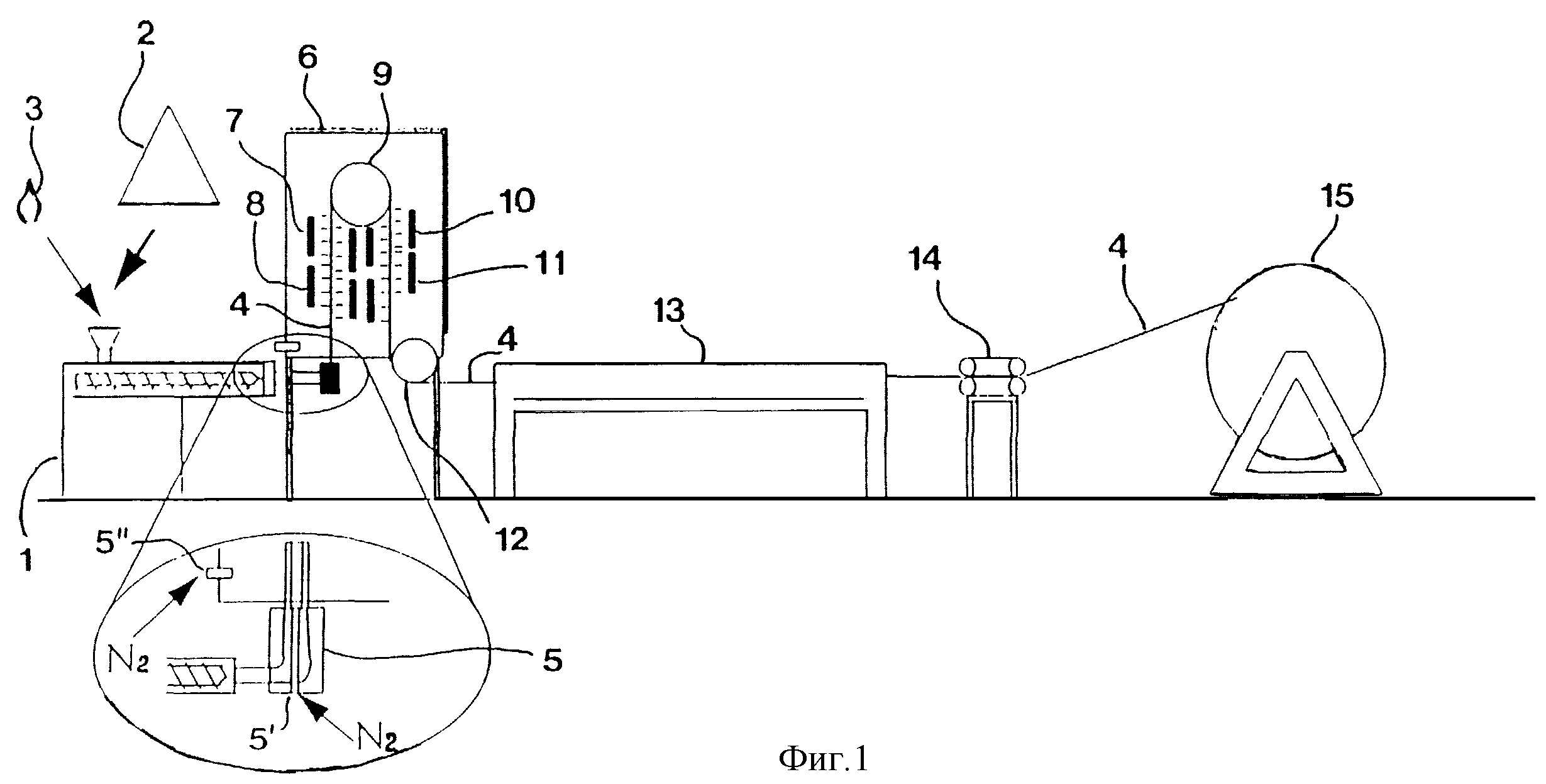

Фиг. 1

представляет собой схематическое изображение установки в соответствии с изобретением для экструзии и сшивания труб, изготовленных из пластиков.

Фиг. 2a и b иллюстрируют один способ расположения инфракрасных источников в комбинации с параболическими зеркалами.

Фиг. 3a иллюстрирует первый способ расположения инфракрасных источников в комбинации с эллиптическими зеркалами.

Фиг. 3b иллюстрирует другой способ расположения инфракрасных источников в комбинации с эллиптическими зеркалами.

На фиг. 4 изображена диаграмма пропускания для полиэтилена при различных длинах волн инфракрасного излучения.

На фиг. 5 изображена тележка, имеющая инфракрасный источник для внутреннего облучения труб.

Подробное

описание предпочтительного варианта осуществления изобретения

Фиг. 1 схематически иллюстрирует предпочтительный вариант линии для экструзии и сшивания труб из полиэтилена.

Эта линия включает в себя экструдер 1, в который подают исходные материалы в форме полиэтилена 2 и органической перекиси 3, предпочтительно неполярной перекиси, которая одобрена для применения в связи с пищей. Для более подробного обсуждения полимерных материалов и сшивающих агентов, которые можно использовать, можно обратиться, например к SE-B-324450 и к вышеупомянутой главе 15 Cross-linking of plastics after extrusion. Кроме того, следует подчеркнуть то, что также можно использовать полярные перекиси и азосоединения, в применениях, которые, например, не должны удовлетворять стандартам по обращению с пищей.

После нагрева и смешения в экструдере 1, в поперечной головке 5 непрерывно образуется труба 4. Сопло в поперечной головке направлено вверх, так что труба 4 экструдируется вертикально вверх. Поперечная головка расположена снаружи печи для сшивания 6, но открывается в эту печь. Через отверстие или сопло 5'' в печь можно нагнетать азот или любой другой подходящий инертный газ для того, чтобы предотвратить окисление поверхности экструдированной трубы. Азот или любой другой инертный газ также вводят известным способом во внутренность трубы, в связи с экструзией, через отверстие или сопло 5'. Есть выгода в том, чтобы инертный газ находился в трубе под определенным избыточным давлением. С помощью этих средств можно регулировать охлаждение внутри и можно удалять остаточные продукты, если они имеются.

Труба 4 подается вертикально вверх из поперечной головки 5 через две зоны 7, 8, содержащие источники инфракрасного света. После двух первых зон с инфракрасным светом труба может быть необязательно отклонена на 180o с помощью отклоняющего колеса 9, для того, чтобы необязательно позволить трубе двигаться вертикально вниз через две дополнительные зоны 10, 11, снабженные источниками инфракрасного света. В этих зонах материал нагревается с помощью инфракрасного излучения так, чтобы вызвать сшивание материала. Затем труба отклоняется на 90o с помощью второго отклоняющего колеса 12, и после этого горизонтально подается через обычную охлаждающую ванну 13. После охлаждающей ванны следует обычное устройство для подачи труб 14, которое подает трубу со скоростью, отрегулированной согласно скорости экструзии. Затем сшитую трубу наматывают на барабан 15 обычным образом.

Все части линии, за исключением инфракрасных зон и вертикальной ориентации трубы в печи, являются вполне обыкновенными и могут быть любого возможного вида, если они позволяют подавать экструдированную трубу через инфракрасные зоны. Так например, поперечная головка 5 может быть заменена на отклоняющее колесо, которое отклоняет горизонтально экструдированную трубу в вертикальном направлении.

На фиг. 2a и 2b изображена инфракрасная зона в поперечном сечении. Зона содержит четыре вытянутых инфракрасных излучателя 16, 17, 18, 19, расположенных симметрично вокруг трубы, причем каждый из них находится в фокальной точке соответствующего вытянутого зеркала 20, 21, 22, 23, имеющего постоянное параболическое поперечное сечение, между указанным зеркалом и трубой. Инфракрасные излучатели могут состоять, например, из ламп инфракрасного света. Как показано, соответствующие трубы 24, 24' будут облучаться со всех сторон четырьмя пучками излучения, состоящего из параллельного инфракрасного излучения в дополнение к прямому излучению из инфракрасных излучателей. Излучения, проходящие мимо или через трубу, будут по меньшей мере частично отражены назад к трубе.

Тот факт, что пучки излучения параллельны, дает возможность более простого использования устройства для труб различных размеров, без какой-либо потребности в регулировке или перестройке, поскольку, как можно видеть на фиг. 2a и 2b, трубы 24 большего диаметра и трубы 24' меньшего диаметра будут облучаться аналогично и по существу однородно по всей периферии, хотя, в некоторой степени, различными мощностями.

На фиг. 3a и 3b изображена конструкция, в которой зеркала имеют эллиптическое поперечное сечение вместо параболического поперечного сечения. На фиг. 3b эллипс, лежащий в основе формы зеркала, разделен вдоль большой оси. Если инфракрасные излучатели 25-28 расположены в фокальных точках зеркал 29-32, то отраженное излучение будет фокусироваться в точке между соответствующим излучателем и трубой относительно близко к излучателю, а затем значительно расходиться. Как можно видеть на рисунке, эта конструкция пригодна для труб 33 большого диаметра.

На фиг. 3b эллипс, лежащий в основе формы зеркала, разделен вдоль малой оси. Это означает то, что отраженное излучение от инфракрасных излучателей 35-38, которые расположены в фокальных точках зеркал 39-42, будет сфокусировано в точке, расположенной сравнительно далеко от инфракрасных излучателей; это, в свою очередь, означает то, что отраженное излучение от всех четырех зеркал может быть существенным образом сфокусировано в точке внутри трубы. Это приведет к высокой концентрации отраженного излучения на трубе в трубах 43, имеющих маленький диаметр.

Таким образом, зеркала, имеющие эллиптическую форму, несколько более чувствительны в отношении размеров трубы, чем зеркала, имеющие параболическую форму.

В зеркалах, имеющих эллиптическую форму, по меньшей мере часть излучения, которое проходит мимо трубы или через нее, также отражается обратно к трубе, в основном от противоположных зеркал.

Зеркала предпочтительно покрыты чистым золотом, которое отражает падающее инфракрасное излучение до 98o. Альтернативой, которая может главным образом использоваться на других окружающих поверхностях в зоне инфракрасного излучения, является полированный алюминий, который отражает падающее инфракрасное излучение до 90o.

Как было предварительно упомянуто, очень важно, чтобы материал в трубе нагревался равномерно по всему поперечному сечению. Этого было трудно достигнуть на предварительно упомянутом уровне техники, т.к. материалы типа полиэтилена являются плохими проводниками в отношении тепла. Нагревающая мощность, которая в основном подводится к поверхности материала в прототипах, в данных случаях либо должна быть высокой при обработках в течение короткого промежутка времени (= высокой скорости изготовления) с сопутствующими рисками разложения наружных слоев полимера вследствие локальных чрезмерно высоких температур (например, вызывая испарение сшивающего агента в поверхностном слое), или же быть сравнительно низкой в течение большого промежутка времени для обработки (низкая скорость изготовления). В последнем случае, конечно, обработка может вместо этого осуществляться на большом расстоянии, но это вызывает риски, связанные, к примеру, с безусадочностью полимерного продукта.

Путем облучения полимера инфракрасным излучением, имеющим длины волн, отличающиеся от длин волн, где полимер имеет пики поглощения, достигается более равномерное нагревание материала по всей его толщине, т.к. излучение проходит через материал, выделяя определенную мощность нагрева на единицу длины материала по толщине; при этом одновременно избегается сильный местный поверхностный нагрев, обусловленный пиками поглощения. Для полиэтилена, например, это означает то, что избегаются длины волн, соответствующие пикам поглощения A и B на диаграмме из фиг. 4, которая изображает пример измерения пропускания инфракрасного излучения полиэтиленом в зависимости от длины волны, выраженной здесь в см-1. Диапазоны A и B здесь отвечают 3.2-3.6 мкм и соответственно 6.7-6.9 мкм.

Из диаграммы очевидно то, что может быть достигнуто относительно высокое пропускание инфракрасного излучения в зависимости от толщины материала.

Устранение этих пиков поглощения может быть достигнуто, например, путем помещения фильтра, отсекающего эти пики, например, между соответствующим инфракрасным излучателем и трубой. Подходящим материалом фильтра является, например, кварцевое стекло, SiO2 или типы стекол, известные под названиями "Пирекс" или "Кронглас".

Альтернативой фильтрам является применение в качестве источников инфракрасного излучения ламп инфракрасного света, имеющих длины волн около 1.2 мкм, и избежание таким образом пиков поглощения. Как можно видеть на диаграмме, в некоторых случаях проще всего полностью избежать диапазона длин волн 2-10 мкм, в пределах которого расположено большинство пиков поглощения полиэтилена.

Равномерное и мягкое нагревание полимерного материала до температуры сшивания позволяет двигать вязкую после экструзии трубу вертикально и полностью без какого-либо контакта и без какой-либо внешней или внутренней поддержки, на сравнительно короткое расстояние через инфракрасную зону. Несмотря на это, расстояние достаточно для того, чтобы по существу дать возможность сшивания. Тот факт, что труба может двигаться вертикально, приводит к тому, что гравитация действует вдоль продольного направления трубы, что в комбинации с коротким расстоянием, когда материал в трубе все еще является вязким, сводит к минимуму риск деформации трубы по расстоянию без какого-либо контакта.

В качестве примера можно упомянуть то, что в случае устройства, включающего четыре инфракрасных источника, образующих инфракрасную зону длиной всего 300 мм и имеющих пик при длинах волн около 1.2 мкм, оказалось возможным изготавливать трубы, имеющие диаметр 15 мм и толщину стенки 2.5 мм, со скоростью 16,5 кг/час. Атмосфера в печи представляла собой азот, смешанный с воздухом, т. е. не полностью инертную атмосферу. Кроме того, мощность инфракрасного источника была относительно ограничена. Несмотря на это, качество этих труб в отношении безусадочности, термостойкости, отделки поверхности и сшивания приближается к качеству труб, полученных с помощью медленного процесса в соответствии с SE-B-324450, в то время как скорость изготовления приближается к скорости изготовления для предварительно упомянутого метода "PEXEP". В другом примере были изготовлены трубы, предназначенные для водопроводной воды, с такими же размерами, как предыдущие, с выходящей массой 35 кг/час при температуре плавления около 175oC, при общем используемом воздействии в двух ИК-зонах, каждая из которых имеет четыре ИК- лампы или 14-15 кВт. При примешивании 0.5% дитретбутилпероксида были получены степени сшивания между 76 и 78%, которые хорошо попадают в интервал желаемой степени сшивания, 70-90%. В то же время трубы имели очень хорошую поверхностную отделку как изнутри, так и снаружи.

Следует подчеркнуть то, что вышеприведенное описание предпочтительного варианта изобретения приведено только как неограничивающий пример, и то, что, конечно, изобретение может быть изменено многими путями в рамках объема прилагаемой формулы изобретения. Количество инфракрасных источников является необязательным, если источники и зеркала расположены таким образом, что продукт, который нужно сшить, облучается со всех сторон. Вариантом может быть цилиндрическая труба, которая имеет внутри отражатель, вокруг внутренней периферии, относительно которого симметрично расположено несколько инфракрасных источников.

Также следует заметить, что на начальной стадии можно двигать трубу вертикально вниз, а затем вертикально вверх, вместо противоположных направлений, как описано выше.

При производстве труб также может быть очень важно покрыть трубу изнутри и/или снаружи слоем, содержащим другой полимер, предпочтительно термопластичный полимер. Один такой способ описан, например, в WO 94/21441. Если этот полимер выбран так, что он является слабо поглощающим в отношении используемого диапазона длин волн инфракрасного излучения и имеет хорошую адгезию к основному материалу в трубе, то трубу можно совместно экструдировать изнутри и/или снаружи с термопластичным материалом, проявляющим хорошие фрикционные свойства в сопле, и сшивание основного материала может происходить без существенного воздействия на поверхностные слои, поскольку ИК-излучение в существенной степени проходит через поверхностные слои без их нагрева, но избирательно нагревает основной материал в трубе. Поверхностный слой также может быть изготовлен из полимеров, являющихся непроницаемыми по отношению к различным веществам, таким как хлор или бензол. Также можно иметь поверхностные слои, изготовленные из материалов, имеющих свойства в отношении поглощения, которые соответствуют свойствам основного материала в трубе, т.к. тогда поверхностный слой будет нагреваться в степени, по существу соответствующей степени нагрева основного материала в трубе, с тем результатом, что кривая температур в стенках трубы будет по существу оставаться равномерной. Одним примером данной последней идеи являются трубы, изготовленные из PEX, покрытого найлоном. Эти материалы имеют подобные свойства в отношении поглощения инфракрасного излучения.

Эти поверхностные слои также могут защищать экструдированный продукт от окисления и, при сшивании, от испарения сшивающей добавки.

По другой альтернативе трубу можно покрыть тонким слоем алюминия изнутри, что достигается путем экструзии трубы совместно с тонкой фольгой из пластика, покрытого тонким слоем металла, который может быть получен, например, напылением. В этом случае металлическое покрытие будет действовать как зеркало в соответствии с изобретением, которое отражает инфракрасный свет. Такой отражающий слой также можно использовать для того, чтобы предотвратить прохождение ИК-излучения через слои полимера, которые расположены за отражающим слоем, и которые не желательно облучать или сшивать.

Другая возможность установки зеркала для отражения ИК-излучения заключается в применении при экструзии сердечника, имеющего отражающую поверхность. Такой сердечник особенно важен в трубах, имеющих больший диаметр, которые может быть не просто экструдировать вертикально. Тогда удобно, чтобы сердечник имел длину, соответствующую длине зоны излучения, и был покрыт веществами типа хром-тефлон для того, чтобы проявлять хороший отражательный эффект и хорошие свойства в отношении трения. Сердечник может быть дополнительно снабжен средствами нагрева/охлаждения, что приводит к тому, что сердечник можно регулировать для достижения лучшего контроля над нагревом или сшиванием. В таком процессе нет проблем с прилипающим/скользящим потоком, который имеет место в инструменте такого типа, который, например, использовали в WO 94/21441.

Как можно видеть в нашей заявке WO 96/02801, находящейся на одновременном рассмотрении и основанной на SE 9503272-8, поданной 20 сентября 1995 г., также можно сконструировать части для экструзии и/или придания формы из стекла или другого материала, который является прозрачным для ИК-излучения. Одно преимущество заключается в том, что можно выбрать материал (стекло) в прозрачных частях, который изготовлен из того же материала, что и фильтр в соответствии с изобретением для отсекания длины волны, поглощаемой полимером/полимерной смесью, посредством чего, следовательно, достигается равномерно распределенный нагрев полимерного материала; другое преимущество состоит в том, что не требуется защитный газ. Кроме всего прочего, это приводит к тому, что частичное или полное сшивание может быть инициировано уже в инструменте, например, для гарантии сохранения определенной ориентации полимерных цепей. Прозрачная часть может быть расположена сразу после сопла или перед соплом. Последний случай является предпочтительным, когда инструмент используют для изготовления продуктов из ориентированного PEX.

Другим случаем, при котором желательно быстрое и равномерное нагревание полимерного материала, является производство труб с ориентированными молекулярными цепями из заготовок, состоящих из относительно толстых труб, которые расширяют до конечной формы. Такой способ описан, например, в германской патентной заявке 2357210, поданной 16 ноября 1973 г. Полимерными материалами, которые могут быть использованы среди прочих, являются PVC, PE, PEX, PP и PET. Когда обрабатывают трубы, изготовленные из PVC, заготовку экструдируют, охлаждают и обычно закаливают в воде от примерно 20oC до примерно 93oC (90-98oC является температурой ориентирования материала), т.е. в основном с помощью теплопроводности, после чего заготовку с помощью фиксированного внутреннего сердечника расширяют до конечной формы, и затем калибруют. Однако в данном случае также важно, чтобы профиль температур через стенку трубы был однородным. Кроме того, начальная стадия процесса, включающая фиксированный внутренний сердечник, может быть затруднена, т.к. модуль упругости пластичного материала все еще будет относительно высоким при максимальной температуре воды. Таким образом, есть преимущество в том, чтобы на начальной стадии была достигнута температура, которая превышает максимальную температуру водяной ванны, даже если есть риск слегка худшей ориентации на данной стадии. Обе эти возможности существуют, если заготовку трубы вместо этого нагреть с помощью ИК-излучения с длинами волн, которые по существу не поглощаются полимерным материалом, что таким образом значительно улучшает данный процесс. После начальной стадии можно постепенно понизить температуру.

Во всех вышеупомянутых способах отражающее зеркало можно также заменить материалом, который полностью поглощает излучение, проходящее через полимерный материал, например, для того, чтобы регулировать степень нагрева или скорость нагрева.

Другой важной областью, в которой может быть полезен способ по изобретению, является облицовка трубопроводов, которые ремонтируют путем облицовок, содержащих сложенные или сжатые трубы, расширяемые к трубопроводу. Трубопроводы могут быть трубами, которые имеют по существу ту же форму, что и внутренняя часть трубопровода, который надо ремонтировать. Трубы изготовлены из полимерного материала, например, PEX, который обрабатывают или изготавливают так, что они обладают так называемой функцией памяти, т.е. они возвращаются к своей исходной форме при нагревании с помощью ИК-излучения. Система называется "неподвижной посадкой", т.к. труба из PEX будет несколько усаживаться вследствие охлаждения, даже если она расширена до ее исходной формы. Такой способ описан, например в GB-A-2264765. Для того, чтобы труба могла легко вернуться к своей исходной форме, также ценно, чтобы полимерный материал нагревался быстро и равномерно по всей толщине, и по этой причине нагрев ИК-излучением, выбранным в соответствии с изобретением, является очень выгодным. Внешнюю сторону трубы можно дополнительно покрыть слоем LLDPE, смешанного с пенообразователем, который не реагировал и который был нанесен после изготовления PEX-трубы. Пенообразователь можно заставить реагировать с помощью эффективного нагрева, которого можно достигнуть выбором длин волн ИК-излучения в соответствии с изобретением; это означает то, что образующаяся пена может компенсировать любую усадку вследствие охлаждения. Таким образом достигается система с "неподвижной посадкой", которая является желательной, т.к. она не будет вибрировать относительно стенок внешней трубы из-за изменений давления, и она не чувствительна к вспучиванию, вызванному водой, которая может проникнуть между стенками двух труб.

На фиг. 5 изображен пример подвижного ИК-источника 51, расположенного на снабженной колесами тележке 52, которая может двигаться в ремонтируемом трубопроводе 53. На внутренней поверхности трубы можно видеть облицовочную трубу 54 со слоем пены 55, расположенным на ее наружней поверхности.

В одном из вариантов, который более всего подходит для трубопроводов, имеющих больший диаметр, можно использовать множество тонких сложенных облицовочных трубчатых слоев, изготовленных из свариваемого полимера, которые последовательно вводят и подвергают действию давления после введения, причем каждый полимерный слой подвергается действию тепла для формования и/или сварки, от подвижного ИК-источника, см. нашу одновременную, находящуюся на совместном рассмотрении заявку SE 9600091-4, поданную 11 января 1996 г. Предпочтительно использовать слои PEX, однако слои также могут быть изготовлены из других материалов. Выбор материалов и последовательность различных материалов можно варьировать в зависимости от области применения трубы. Выгодно, чтобы ИК-источник имел диапазон длин волн 0.7-1.5 мкм, предпочтительно диапазон, близкий к 1.15 мкм. Здесь одна из возможностей может заключаться в том, чтобы снабдить первый слой слоем, который по меньшей мере частично отражает ИК-излучение, так что излучение, которое проходит через последовательные слои, отражается назад. В данном способе также можно использовать тележку, подобную показанной на фиг. 5.

Следует подчеркнуть то, что изобретение также имеет другие области применения в рамках объема прилагаемой формулы изобретения. Например, способ в соответствии с изобретением очень подходит для нагрева концов труб с целью последующего приспособления их к соединительным рукавам.

Конечно, инфракрасные источники могут быть любого возможного вида, например, можно упомянуть газовые факелы, газовые горелки без открытого пламени, электрические сопротивления и т. д., если длины волн испускания поддерживаются в указанном диапазоне, например непосредственно из источника, с помощью любого возможного контроля источника, с помощью фильтрования излучения или с помощью любого другого способа регулировки длины волны.

Конечно, фильтры также могут быть любого возможного вида и при необходимости они могут охлаждаться.

Реферат

Изобретение относится к способу быстрого нагрева полимеров, смесей полимеров при изготовлении экструдированных труб из полиэтилена. В способе нагревания полимерных материалов их облучают инфракрасным излучением, из которого устранены длины волн, соответствующие длинам волн пиков поглощения полимерного материала. В устройстве для нагревания имеется, по меньшей мере, один источник инфракрасного излучения для облучения полимерного материала инфракрасным излучением, из которого устранены длины волн инфракрасного излучения, соответствующие длинам волн пиков поглощения полимерного материала. В способе ремонта трубопроводов в трубопровод вводят облицовочную трубу длиной, соответствующей длине части ремонтируемого трубопровода, которая выполнена из одного или нескольких слоев полиэтилена с поперечными связями и имеет внешний диаметр, меньший, чем внутренний диаметр трубопровода. Для расширения облицовочной трубы к стенкам трубопровода ее нагревают инфракрасным излучением в вышеуказанном диапазоне. При изготовлении облицовочной трубы для ремонта трубопровода ее выполняют с возможностью расширения к стенкам трубопровода с помощью нагрева инфракрасным излучением в вышеуказанном диапазоне. Изобретение предусматривает способ изготовления ориентированных труб из полимерного материала, такого, как полиолефин или полихлорвинил, при котором трубы нагревают до температуры ориентирования с помощью инфракрасного излучения, в котором устранены длины волн, соответствующие пикам поглощения этих слоев в отношении инфракрасного излучения, затем трубы расширяют и охлаждают. Изобретение позволяет осуществить быстрый, бесконтактный и равномерный нагрев полимерного материала, а также сшить его с большой скоростью и с хорошей отделкой. 5 с. и 43 з.п.ф-лы, 5 ил.

Формула

20.09.1995 - по пп.1 - 38;

11.01.1996 - по пп.39 - 46;

26.06.1996 - по пп.47 и 48.

Комментарии