Обетонированная труба - RU181066U1

Код документа: RU181066U1

Чертежи

Описание

Полезная модель относится к трубопроводной технике, а именно к трубам с бетонным покрытием, используемым при прокладке трубопроводов по дну водоемов, в заболоченной местности в сейсмоопасных районах, а также в случаях, когда требуется повышенная защита трубопровода.

Из уровня техники известны различные конструкции труб с бетонным покрытием, в частности, труба комбинированная с балластным покрытием, раскрытая в патенте на полезную модель RU 68637, опубликованном 21.11.2007, состоящая из центральной трубы; оболочки, установленной соосно центральной трубе с образованием кольцевого пространства; опорно-направляющего устройства, распределенного и закрепленного на поверхности центральной трубы; балластного материала в кольцевом пространстве; кольцевых бетонных заглушек с отверстиями на конечных участках кольцевого пространства.

Кроме того, из патента на изобретение RU 2317469, опубликованного 20.02.2008, известна труба комбинированная с балластным покрытием, состоящая из центральной трубы, проводящей вещество в газообразном или жидком состоянии, оболочки, установленной соосно центральной трубе с образованием кольцевого пространства, имеющей внутренний диаметр больший, чем наружный диаметр центральной трубы и длину меньшую, чем длина центральной трубы, опорно-направляющего устройства, состоящего из центраторов, распределенных и закрепленных на наружной поверхности центральной трубы, с фасками на поверхностях, контактирующих с внутренней поверхностью спиральновитой оболочки, имеющих опоры, балластного материала, заполняющего кольцевое пространство, при этом оболочка является спиральновитой из оцинкованной стальной ленты с выступающими внутрь швами и имеет на наружной поверхности защитное покрытие.

Также из патента на полезную модель RU 99580, опубликованного 20.11.2010, известна труба с балластным покрытием, содержащая центральную трубу, оболочку, установленную соосно центральной трубе с образованием кольцевого пространства, имеющую внутренний диаметр больший, чем наружный диаметр центральной трубы, опорно-направляющее устройство, состоящее из центраторов, и балластный материал, при этом между центральной трубой и балластным материалом нанесен слой пенополиуретана, на котором распределены и закреплены центраторы, внутри балластного материала расположен арматурный каркас с фиксаторами, удерживающими арматурный каркас на слое пенополиуретана, при этом арматурный каркас имеет, по меньшей мере, четыре продольные арматуры, на которые навита по спирали с равным шагом поперечная арматура, соединение продольной и поперечной арматуры осуществлено с помощью вязальной проволоки и/или сварки, а в качестве балластного материала использована бетонная смесь.

Недостаток вышеуказанных технических решений заключается в невозможности достичь высоких защитных функций бетонного покрытия, необходимых для использования трубопровода в сложных инженерно-геологических условиях.

Наиболее близкой по совокупности существенных признаков к заявляемой полезной модели является труба с бетонным покрытием, раскрытая в патенте на изобретение RU 2596298, опубликованном 10.09.2016, выполненная из проводящей трубы, на которую нанесено бетонное покрытие, состоящее по меньшей мере из двух слоев, при этом внешний слой выполнен из бетонной смеси с плотностью от 1900 кг/см³ до 2600 кг/м³, а по меньшей мере один из внутренних слоев выполнен из бетонной смеси с плотностью от 2900 кг/см³ до 3400 кг/см³. При изготовлении трубы бетонную смесь нагнетают в пространство между проводящей трубой и установленной на ней первой опалубкой. После выдержки первого слоя устанавливают вторую опалубку и в пространство между опалубками нагнетают вторую бетонную смесь. При этом возможно выполнение второй опалубки съемной. Для увеличения прочностных характеристик конструкции трубы с бетонным покрытием предусмотрена установка арматурного каркаса между трубой и бетонным покрытием.

В другом способе изготовления трубы сначала производят установку первой опалубки и второй опалубки. Подготовку бетонной смеси первого слоя и второго слоя бетона производят одновременно и раздельно. Полученные бетонные смеси нагнетаются в соответствующие кольцевые пространства бетонными насосами. Технический результат: повышение защищенности трубы от внешних механических и ударных воздействий.

Недостатком данного технического решения является значительный наружный диаметр и вес трубной конструкции, обусловленный двухслойным нанесением бетонной смеси разной плотности, в результате чего возникают трудности в транспортировке, а также увеличивается стоимость трубной конструкции. При этом конструкция трубы с бетонным покрытием не обеспечивает защиту транспортируемого продукта от переохлаждения, что может привести к выпадению фракций парафинов внутри трубы и образованию пробок, что влечет за собой необходимость проведения дорогостоящих мероприятий по очистке внутренней полости рабочей трубы.

Из практики строительства трубопроводов известно, что для изготовления цементного покрытия труб, многослойных трубных изделий с применением цемента способны выступать композитные материалы на основе цементно-полимерных систем. Однако применение цементно-полимерных систем не оптимизировано, как по виду применения полимеров, так и по виду цементов. Это связано с различной структурой кристаллогидратных систем цементного камня и строением полимеров. Оптимизация цементно-полимерных систем применительно к насыщению кристаллогидратной структуры цементными полимерами позволит повысить долговечность их эксплуатации до требуемых сроков (>30 лет).

Применение только стандартных трубных изделий и технологий строительства трубопроводов применительно к сложным инженерно-геологическим условиям не позволяет в требуемой мере обеспечить необходимый уровень надежности сооружаемых трубопроводов.

Задачей полезной модели является разработка специальной трубной конструкции, обеспечивающей понижение образования парафиновых пробок при транспортировке нефти и нефтепродуктов, с применением однослойных цементных полимерных систем для их нанесения на внешнюю сторону трубы, характеризующаяся высокими параметрами прочности к различным механическим воздействиям.

Техническим результатом, достигаемым при реализации заявленной полезной модели, является повышение прочности и теплоизолирующих свойств обетонированной трубы.

Указанный технический результат достигается за счет того, что обетонированная труба, содержащая проводящую трубу, арматурный каркас и бетонное покрытие, также содержит дополнительную трубу, расположенную соосно проводящей трубе, при этом между проводящей и дополнительной трубами находится теплоизоляционный материал, при этом арматурный каркас с бетонным покрытием расположены на дополнительной трубе, причем арматурный каркас выполнен в виде продольных металлических стержней, на которые навита по спирали с равным шагом металлическая лента, а для получения бетонного покрытия использован полимерцементный раствор, содержащий в составе жидкости затворения 20%-ный раствор эпоксидной смолы в триэтиленгликоле при полимерцементном отношении П/Ц=0,01-0,2.

Кроме того, возможны варианты конкретных выполнений устройства, заключающиеся в следующем:

- арматурный каркас выполнен, по меньшей мере, из четырех продольных металлических стержней;

- в качестве эпоксидной смолы используют ЭД-16 или ЭД-20;

- в качестве теплоизоляционного материала используют пенополиуретан или полиизоцианурат.

Арматурный каркас предназначен для армирования полимерцементного камня, представляющего собой полимерцементную систему. Для повышения работоспособности (прочности и долговечности) обетонированной трубы в качестве вяжущего вещества используется цементно-полимерная система на основе цементно-песчаной смеси и внесенной в жидкость затворения эпоксидной смолы ЭД-16 или ЭД-20 в триэтиленгликоле (ТЭГ), придающей полимерцементному связующему более высокую прочность формируемого цементного камня и сцепление с поверхностью трубы.

Для повышения теплоизоляционных свойств обетонированной трубы применен теплоизоляционный слой, содержащий закрытоячеистую структуру и выполнен из вспененных композиций, например из пенополиуретана или полиизоцианурата. Слой теплоизоляции, выполненный из указанных материалов, способен длительное время работать без проявления деструкции. При изготовлении слоя теплоизоляции образуется единая, неразборная, конструкция в виде многослойной трубы, у которой слой теплоизоляции размещен в кольцевом зазоре между проводящей и дополнительной трубами.

Предлагаемая конструкция обетонированной трубы, содержащая обетонированное покрытие на основе полимерцементного раствора совместно с арматурным каркасом и теплоизоляционным слоем позволяет получать высокую прочность и низкую теплопроводность.

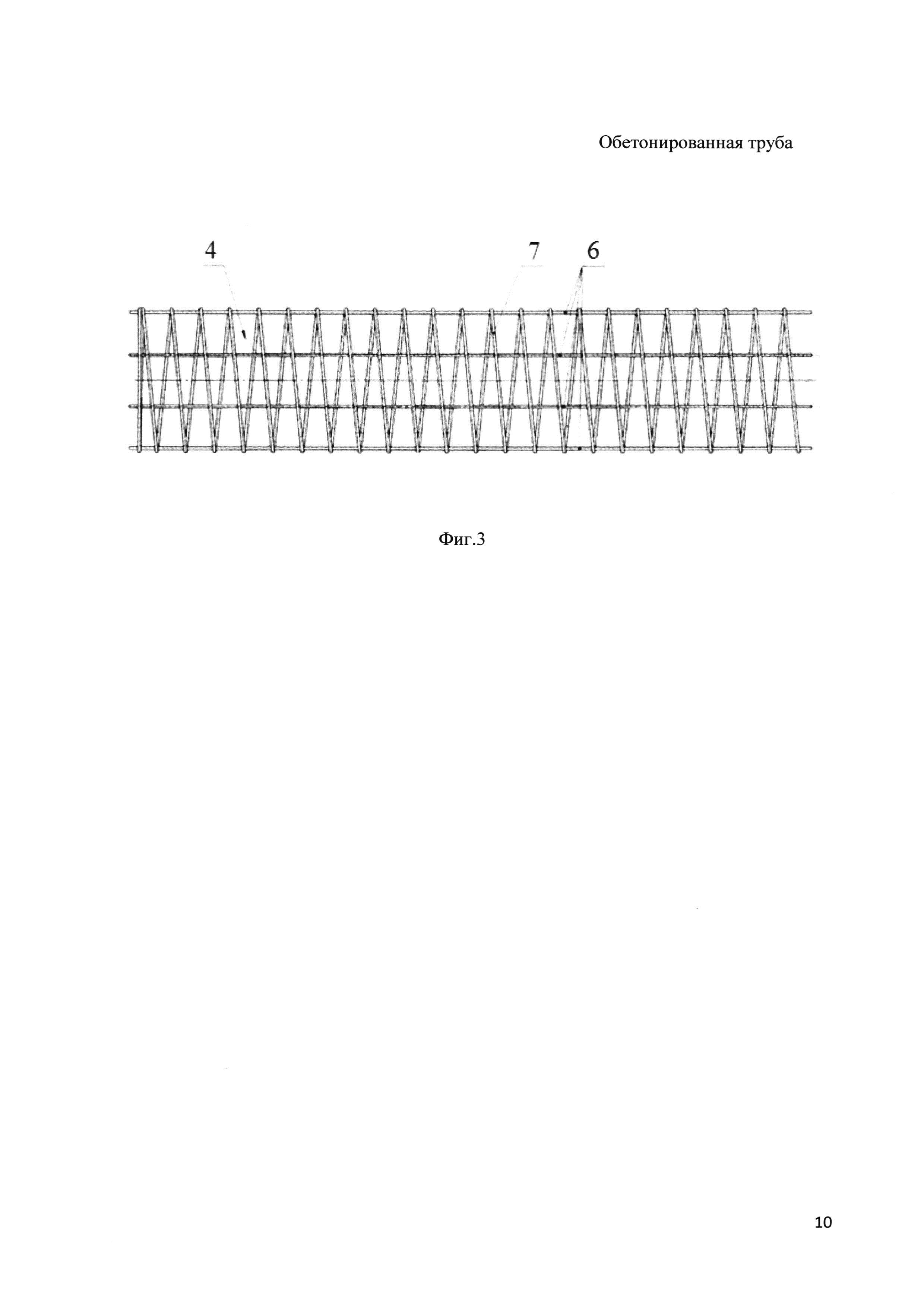

Сущность полезной модели поясняется чертежами, где на фиг. 1 изображена предлагаемая конструкция обетонированной трубы, на фиг. 2 представлен поперечный разрез обетонированной трубы, а на фиг. 3 изображен арматурный каркас.

На чертежах позиции имеют следующие числовые обозначения:

1 - проводящая труба;

2 - теплоизоляционный материал;

3 - дополнительная труба;

4 - арматурный каркас;

5 - бетонное покрытие;

6 - продольные металлические стержни;

7 - металлическая лента.

Обетонированная труба состоит из коаксиально расположенных проводящей 1 и дополнительной труб 3 с образованием кольцевого зазора, пространство которого заполнено теплоизоляционным материалом 2, к примеру пенополиуретаном или полиизоциануратом, при этом обетонированная труба снабжена арматурным каркасом 4, установленным сверху дополнительной трубы 3 содержащим, по меньшей мере, четыре продольных металлических стержня 6, на которые навита по спирали с равным шагом металлическая лента 7. Продольные металлические стержни 6 и металлическая лента 7 соединены с помощью вязальной проволоки и/или сварки. Арматурный каркас 4 предназначен для армирования бетонного покрытия 5, состоящего из полимерцементного раствора, содержащего в составе жидкости затворения 20%-ный раствор эпоксидной смолы в триэтиленгликоле при полимерцементном отношении П/Ц=0,01-0,2.

Для изготовления обетонированной трубы на проводящую трубу 1 соосно устанавливают дополнительную трубу 3 с помощью центрирующих опор (на фигурах не показаны) после чего герметизируют внутреннее пространство между трубами установкой на концах труб заглушек с расположением воздушных отверстий вверх, оставляя при этом выпуски трубы порядка 15-25 см. Затем производится заливка в межтрубное пространство теплоизоляционного материала, например, пенополиуретана, через отверстие заглушки со стороны поднятого конца трубы (труба устанавливается на стенде с уклоном от 5° до 8° к горизонту). В процессе вспенивания пенополиуретана происходит заполнение межтрубного пространства по направлению снизу-вверх с одновременным вытеснением из него воздуха через воздушные отверстия в верхней заглушке.

После затвердения теплоизоляционного материала в межтрубном пространстве производят демонтаж торцевых заглушек с концов труб.

На следующем этапе производят установку арматурного каркаса 4 на поверхность дополнительной трубы 3 с помощью фиксирующих опор (на фигурах не показаны).

Далее на поверхность дополнительной трубы 3 устанавливают центрирующие пояса (на фигурах не показаны), состоящие из центрирующих опор, соединенных между собой ленточными элементами и затем производят установку съемной опалубки поверх дополнительной трубы 3 на центрирующие пояса (на фигурах не показаны).

Осуществляют подготовку полимерцементного раствора, предусматривающую смешивание песка с цементом, например, с портландцементом М500 Д0 и жидкостью затворения при водоцементном соотношении В/Ц=0,4. При этом в жидкость затворения вводят 20%-ный раствор эпоксидной смолы, например, ЭД-16 или ЭД-20, в триэтиленгликоле, в результате получается эмульсия на основе эпоксидной смолы. Полученная жидкость затворения смешивается с цементом при полимерцементном отношении П/Ц=0,01-0,2.

Полученную бетонную смесь нагнетают бетонным насосом (насосами) в пространство между дополнительной трубой 3 и установленной на ней съемной опалубкой.

При этом собранная трубная конструкция располагается под углом от 5° до 8° к горизонту. Нагнетание раствора производится через специальные съемные заглушки на конце дополнительной трубы 3. Заливка производится с конца, расположенного ниже относительно горизонтальной линии. После завершения процедуры заполнения конструкции осуществляют выдержку в естественных условиях на стенде в течение времени до набора прочности не менее 24 МПа, при этом опалубка и заглушки с концов дополнительной трубы удаляются.

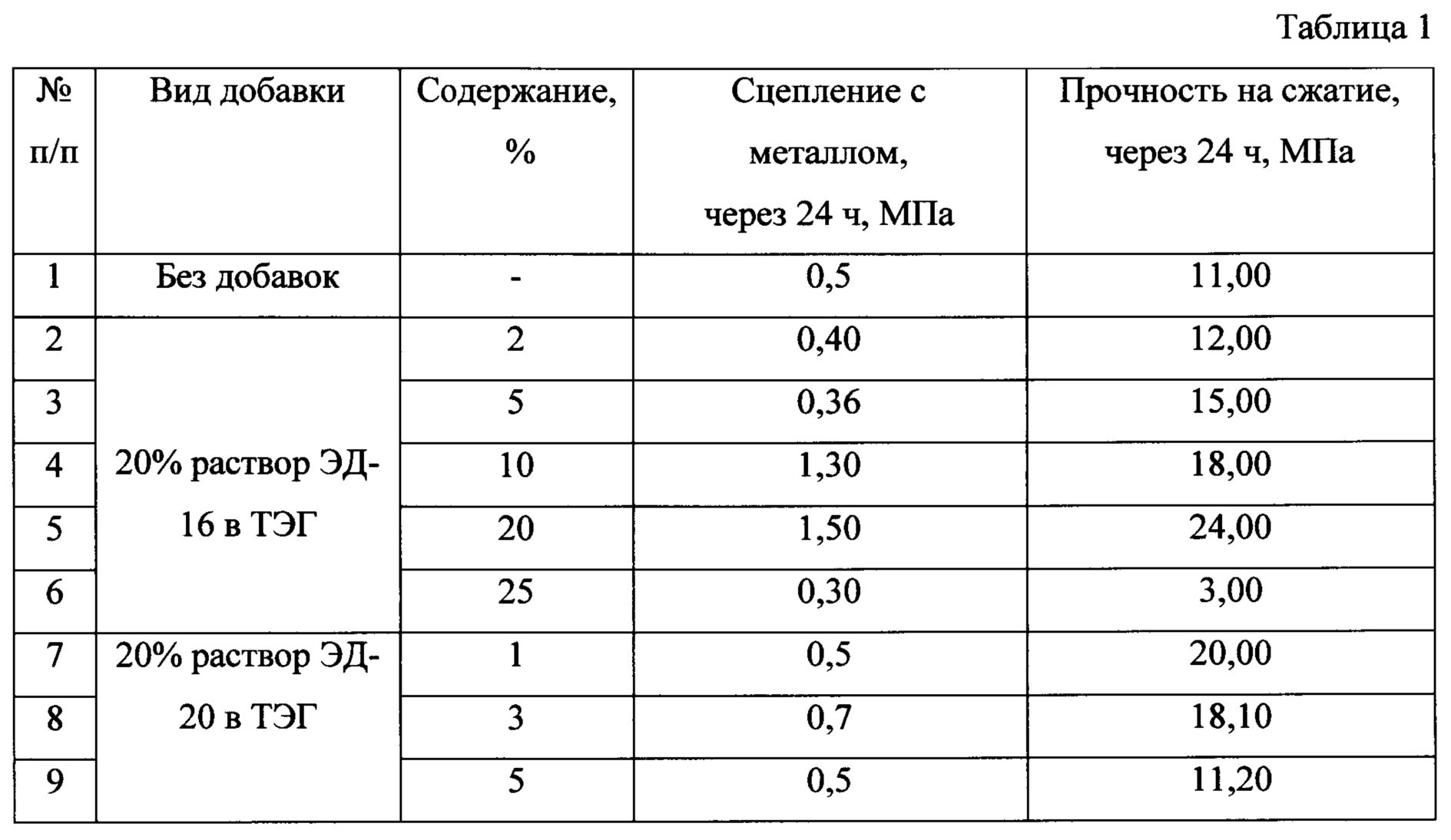

Возможность достижения высоких прочностных свойств обетонированной трубы подтверждается проведенными исследованиями бетонного камня на основе портландцемента М500 Д0, модифицированного эмульсиями углеводородных соединений (Т=295°К) при водоцементном соотношении В/Ц=0,4, результаты представлены в таблице 1.

Реферат

Полезная модель относится к трубопроводной технике, а именно к трубам с бетонным покрытием, используемым при прокладке трубопроводов по дну водоемов, в заболоченной местности в сейсмоопасных районах, а также в случаях, когда требуется повышенная защита трубопровода.Техническим результатом, достигаемым при реализации заявленной полезной модели, является повышение прочности и теплоизолирующих свойств обетонированной трубы.Указанный технический результат достигается за счет того, что обетонированная труба, содержащая проводящую трубу, арматурный каркас и бетонное покрытие, также содержит дополнительную трубу, расположенную соосно проводящей трубе, при этом между проводящей и дополнительной трубами находится теплоизоляционный материал, при этом арматурный каркас с бетонным покрытием расположены на дополнительной трубе, причем арматурный каркас выполнен в виде продольных металлических стержней, на которые навита по спирали с равным шагом металлическая лента, а для получения бетонного покрытия использован полимерцементный раствор, содержащий в составе жидкости затворения 20%-ный раствор эпоксидной смолы в триэтиленгликоле при полимерцементном отношении П/Ц=0,01-0,2.

Формула

Документы, цитированные в отчёте о поиске

Труба с бетонным покрытием

Комментарии