Способ получения полимера или сополимера акролонитрила - SU580844A3

Код документа: SU580844A3

Описание

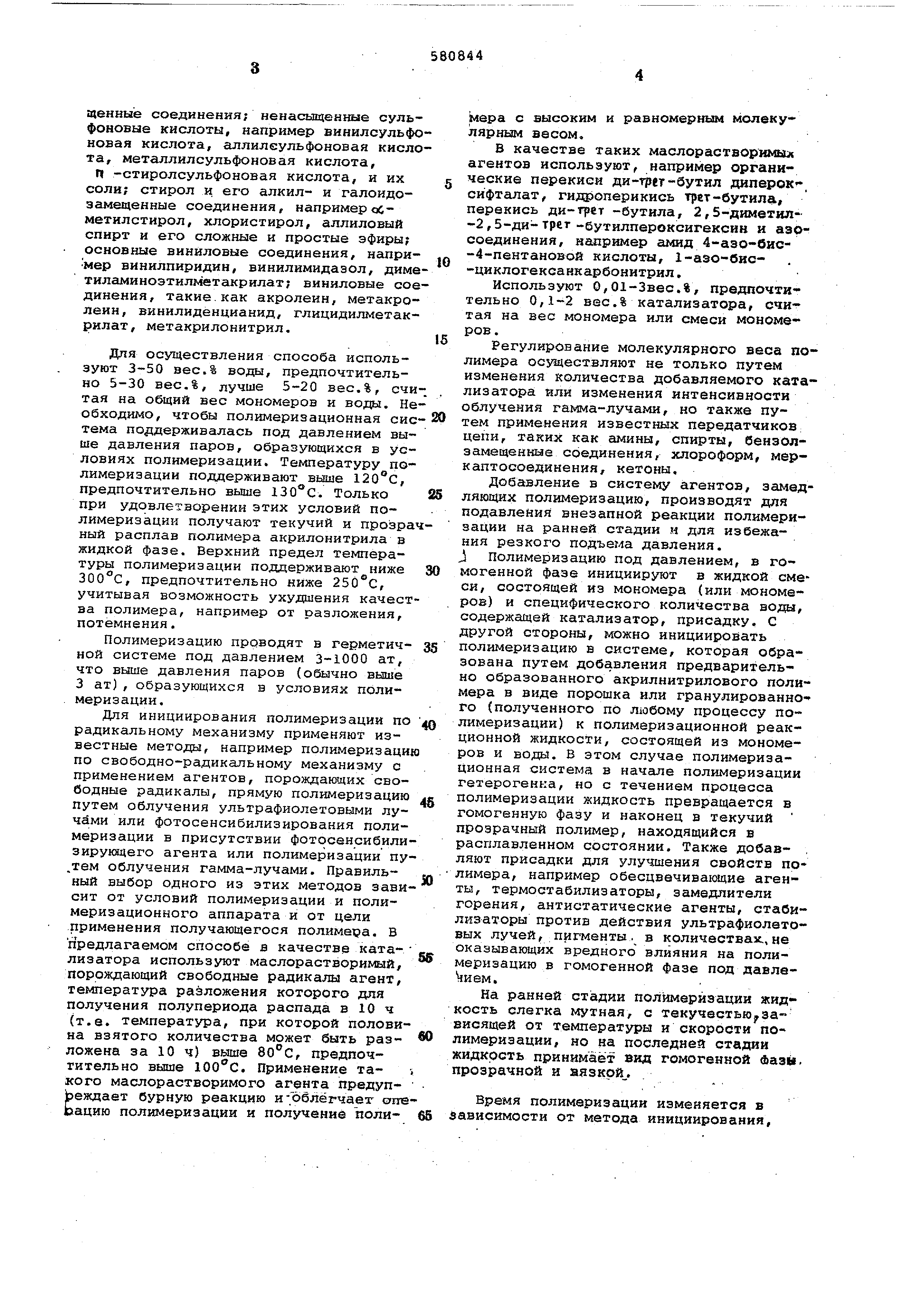

гаенные соединения; ненасыщенные сульфоновые кислоты, например винилсульфо новая кислота, аллилеульфоновая кисло та, металлилсульфоновая кислота, П -стиролсульфоновая кислота, и их соли; стирол и его алкил- и галоидозамещенные соединения, напримеросметилстирол , хлористирол, аллиловый спирт и его сложные и простые эфиры; основные виниловые соединения, например винилпиридин, винилимидазол, диме тиламиноэтилметакрилат; виниловые сое динения, такие.как акролеин, метакролеин , винилиденцианид, глицидилметакрилат , метакрилонитрил. Для осуществления способа используют 3-50 вес.% воды, предпочтительно 5-30 вес.%, лучше 5-20 вес.%, очи тая на общий вес мономеров и воды. Не обходимо, чтобы полимеризационная сие тема поддерживалась под давлением выше давления паров, образующихся в условиях полимеризации. Температуру полимеризации поддерживают выше 120°С, предпочтительно выше . Только при удсзвлетворении этих условий полимеризации получают текучий и прозра ный расплав полимера акрилонитрила в жидкой фазе. Верхний предел температуры полимеризации поддерживают ниже , предпочтительно ниже 250°С, учитывая возможность ухудшения качест ва полимера, например от разложения, потемнения. Полимеризацию проводят в герметичной системе под давлением 3-1000 ат, что выше давления паров (обычно выше 3 ат) , образующихся в условиях полимеризации . Для инициирования полимеризации по радикальному механизму применяют известные методы, например полимеризаци по свободно-радикальному механизму с применением агентов, порождающих свободные радикалы, прямую полимеризацию путем облучения ультрафиолетовыми лучами или фотосенсибилизирования полимеризации в присутствии фотосеисибили зирующего агента или полимеризации пу . тем облучения гамма-лучами. Правильный выбор одного из этих методов зави сит от условий полимеризации и полимеризационного аппарата и от цели применения получающегося полимера. В предлагаемом способе в качестве катализатора используют маслорастворимый, порождающий свободные радикалы агент, температура разложения которого для получения полупериода распада в 10 ч (т.е. температура, при которой половина взятого количества может быть разложена за 10 ч) выше , предпочтительно выше . Применение такого маслорастворимого агента предупЬеждает бурную реакцию и .облегчает опе Ьацию полимеризации и получение полимера с высоким и равномерным молекулярным весом. В качестве таких маслораствориьоаик агентов используют, например органические перекиси ди-трет-бутил диперок-, сифталат, гидроперикись трет-бутила, перекись ди-трет -бутила, 2,5-диметил-2 , 5-ди-трет-бутилпероксигексин и азосоединения , например амид 4-азо-бис-4-пентановой кислоты, l-aso-бис-циклогексанкарбонитрил . Используют 0,01-3вес.%, предпочтительно 0,1-2 вес.% катализатора, считая на вес мономера или смеси мономеров . Регулирование молекулярного веса полимера осуществляют не только путем изменения количества добавляемого катализатора или изменения интенсивности облучения гамма-лучами, но также путем применения известных передатчиков; цепи, таких как амины, спирты, бензОлзамещениые соединения, хлороформ, меркаптосоединения , кетоны. Добавление в систему агентов, замедляющих полимеризацию, производят для подавления внезапной реакции полимеризации на ранней стадии и для избежания резкого подъема давления. J Полимеризацию под давлением, в гомогенной фазе инициируют в жидкой смеси , состоящей из мономера (или мономеров ) и специфического количества воды, содержащей катализатор, присадку, С другой стороны, можно инициировать полимеризацию в системе, которая образована путем добавления предварительно образованного акрилнитрилового полимера в виде порошка или гранулированного (полученного по любому процессу полимеризации ) к полимеризационной реакционной жидкости, состоящей из мономеров и воды. В этом случае полимеризационная система в начале полимеризации гетерогенка, но с течением процесса полимеризации жидкость превращается в гомогенную фазу и наконец в текучий прозрачный полимер, находящийся в расплавленном состоянии. Также добав- , ляют присадки для улучшения свойств полимера , например обесцвечивающие агенты , термостабилизаторы, замедлители горения, антистатические агенты, стабилизаторы против действия ультрафиолетовых лучей, пигменты, в количествах,, не оказывающих вредного влияния на полимеризацию в гомогенной фазе под давлеteeM .. На ранней стадии полимеризации жидкость слегка мутная, с текучестью зависящей от температуры и скорости полимеризации , но на последней стадии жидкость принимает вид гомогенной Фазы, прозрачной и вязкой,. Время полимеризации изменяется в Зависимости от метода инициирования. типа .и количества каталаэатора, темпе ратуры полимеризации и принимается в пределах от 10 мин до 2 ч, предпоч тительно от 20 мин До 1ч, Полученный акрилнитриловый полимер в расплавленном состоянии прядению, формований в пленку или отливке . Расплав наиболее пригодё1а для экструзии в зоне с более низкой темпе ратурой и давлением, чем в реакторе для образования волокон или пленок. Жидкость послЪ смешивания с известным растворителем для акрилнитриловых полимеров, например с водным раствором неорганической соли, такой как хлористый цинк, тиоцианат, неорганическим растворителем, например азотной кислотой, органическим растворителем таким как диметилформамид, дИметилацетамид , диметилсульфоксид, 3 -бутиролактон, этиленкарбонат под дав лением; формуют в волокна мокрым и су хим прядением. Кроме того, если Давле ние в реакторе сохраняется (полимер выпускается, пока расплав еще горячий то получают пеноматериал. Полимеризацию проводят до глубины 60-97%, и в полученном полимере остается некоторое количество мономера. Непрореагировавший мономер регене рируют на стадии прядения, пленкообразования или отливки и используют снова . Пример 1. К смеси мономеров, содержащей 90% акрилонитрила и 10% метилакрилата, добавляют 1% перекиси трет -бутила (в качестве катализатора), температура разложения которого для получения полупериода распада в 10 ч и 1% 3,5 -ди-трет-бутил-4-гидрокситолуола в качестве замедлителя, считая на вес смеси мономеров. Затем Q.,8ч. этого раствора и 0,2 ч. воды помещают в пробирку из твердого стекла с внутренним диаметром 5 мм и длиной 150 мм. После удаления воздуха азотом из верхнего пространства пробирки, ее запаивают , помещают в масляную баню и проводят полимеризацию в условиях, указанных в табл. 1. При температуре полимеризации 130-220 С получают прозрачный вязкий полимер в расплавленном состоянии. При температуре полимеризации получают белый, меловидный полимер, не обладающий текучестью (не расплавленный). При температуре полимеризации получают лишь шламоподобный продукт полимеризации . Если мономерный раствор загружают без добавления воден в стеклянну}о пробирку и полимеризуют при 160 С 6Оман, то получают только белый мел овидныЯ порошок, не обладающий текучестью. Таблица

Реферат

Формула

Комментарии