Модифицированная каучуковая маточная смесь, и резиновая смесь и вулканизированная резина, изготовленная из нее, и способы их изготовления - RU2608764C2

Код документа: RU2608764C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к технологии каучука и, в частности, к модифицированной каучуковой маточной смеси и способу ее получения, к резиновой смеси, полученной из модифицированной каучуковой маточной смеси и способу ее получения, и к вулканизированной резине.

Уровень техники

В современной жизни автомобиль постепенно становится незаменимым инструментом. Однако мощность автомобиля по существу происходит из нефти, запасы которой ограничены. В то же время, быстрое развитие автомобильной промышленности также сталкивается с требованием сокращения выбросов диоксида углерода. Таким образом, спрос на снижение расхода топлива транспортными средствами становится все более и более актуальным. За счет снижения расхода топлива, не только эксплуатационные расходы автомобиля, но и выбросы диоксида углерода могут быть уменьшены и значение ресурсов нефти может быть снижено. Кроме конструктивных параметров автомобиля сопротивление качению шины также является важным фактором, влияющим на расход топлива автомобиля. Расход топлива, обусловленный сопротивлением качению, составляет 14-17% от общего расхода топлива автомобиля. Считается, что расход топлива может быть снижен на 1-2% при снижении сопротивления качению на 10%. Таким образом, снижение сопротивления качению шин считается одним из самых важных средств по снижению расхода топлива.

Однако острые проблемы возникли в исследовании снижения сопротивления качению резины шин (в основном резины протектора), то есть так называемый "магический треугольник" проблем, в котором сопротивление качению, сопротивление проскальзыванию на мокрой дороге и износостойкость взаимно ограничены. Простое увеличение количества пластификатора может повысить сопротивление проскальзыванию на мокрой дороге, но снижается износостойкость и возрастает сопротивление качению. Увеличение количества усиливающего наполнителя (сажи или диоксида кремния) может уменьшить сопротивление качению до некоторой степени, но усиливающий наполнитель трудно равномерно диспергировать в каучуке, что может привести к ухудшению сопротивления проскальзыванию на мокрой дороге. Увеличение количества вулканизирующего вещества (т.е. увеличение плотности сшивки) приводит к такому же эффекту, получаемому при увеличении количества усиливающего наполнителя, т.е. снижению сопротивления качению, в то время как ухудшается сопротивление проскальзыванию на мокрой дороге. Для того чтобы достичь баланса вышеуказанных трех свойств, кроме попытки оптимизации конструкции шины, обширные исследования были проведены по всему миру по рецептуре каучука (в основном резины протектора). С одной стороны, усилия направлены на синтез подходящих исходных каучуковых материалов, таких как полимеризованный в растворе стирол-бутадиеновый каучук (SSBR), транс-полиизопрен (TPI), стирол-изопрен-бутадиеновый каучук (SIBR), винил-бутадиеновый каучук с высоким содержанием виниловых звеньев (HVBR) и т.д. С другой стороны, усилия были направлены на поиск модификаторов и практических рецептур с более хорошими универсальными характеристиками. Некоторые успехи были достигнуты в исследовании рецептур. Типичные примеры включают сочетание полимеризованного в растворе стирол-бутадиенового каучука (SSBR) и т.д. с сажей и диоксидом кремния или инверсионная система газовой сажи. Эта система характеризуется по существу постоянной основной рецептурой только с изменяющимся содержанием армирующего наполнителя и простотой промышленного изготовления. Недостатки этой системы в том, что требуется большее количество силановых связующих и возникают высокие нагрузки на оборудование в процессе смешивания, кроме того, износостойкость вулканизированной резины не является удовлетворительной.

Каучуковые гели, полученные процессом прямой полимеризации или процессом химической сшивки с использованием переоксидов могут улучшить свойства вулканизированной резины, если должным образом подобрана рецептура. Например, ЕР 405216 и DE 4220563 сообщают соответственно, что износостойкость и повышение температуры из-за усталости вулканизированной резины были улучшены добавлением геля неопренового каучука или геля бутадиенового каучука к резиновой смеси соответственно. Однако уменьшается сопротивление проскальзыванию на мокрой дороге.

Поэтому во многих патентах начали улучшать свойства вулканизированной резины с помощью модифицированного каучукового геля. Например, поверхностно-модифицированный гель бутадиенового каучука и гель стирол-бутадиенового каучука были использованы в US 6,184,296 (показатель набухания частиц латекса в геле составляет 4-5, и размер частиц составляет 60-450 нм). В результате сопротивление качению вулканизированной резины из системы рецептуры натурального каучука (НК) было снижено без ухудшения прочностных свойств.

В US 6,133,364 хлорметилстирол был привит на поверхность геля стирол-бутадиенового каучука и затем гель модифицированного каучука был использован в системе рецептуры НК. В результате сопротивление качению вулканизированной резины было снижено и улучшено сопротивление проскальзыванию на мокрой дороге.

В US 6,207,757 модифицированный хлорметилстиролом гель стирол-бутадиенового каучука используется для достижения эффекта снижения сопротивления качению вулканизированной резины в системе рецептуры НК одновременно с улучшением сцепления с мокрой дорогой и сохранением долговечности шины.

В US 6,242,534 гели стирол-бутадиенового каучука, содержащие соответственно карбоксильную и аминогруппу были совместно использованы в системе рецептур НК. Сопротивление качению системы вулканизованной резины было снижено и было увеличено сопротивление проскальзыванию на мокрой дороге, в то же время напряжение при заданном удлинении было значительно увеличено.

В ЕР 1431075 гель стирол-бутадиенового каучука и пластифицированный крахмал были использованы для улучшения свойств системы диоксида кремния, включающей комбинацию стирол-бутадиенового каучука (SBR) и бутадиенового каучука (BR). В результате была улучшена износостойкость, сопротивление качению было снижено и относительная платность вулканизированной резины была низкой.

В US 6,699,935 модифицированный сополимеризацией гель стирол-бутадиенового каучука был использован для придания низкого сопротивления качению, а также отличного сопротивления проскальзыванию на мокрой дороге и износостойкости системе рецептуры модифицированного стирол-бутадиенового каучука.

Каучуковые гели, упомянутые в цитированных выше патентах, все сшиты процессами химической сшивки, требующими и дорогих сшивающих мономеров и высокого потребления энергии, главным образом относятся к системе рецептуры на основе натурального каучука или системе диоксида кремния и стирол-бутадиенового каучука и системе рецептуры модифицированного стирол-бутадиенового каучука. Важно то, что одновременное улучшение сопротивления качению, сопротивления проскальзыванию на мокрой дороге и износостойкости может быть получено только после модифицирования сшитого каучукового геля. Хотя некоторые из этих патентов раскрывают размер частиц каучуковых гелей, ни один из них не раскрывает может ли быть получена дисперсия с начальным размером первичных частиц и можно ли достигнуть эффекта модификации наноразмерным гелем, когда эти каучуковые гели диспергированы в вулканизированной резине.

Раскрытие изобретения

С учетом проблем предшествующего уровня техники одной из целей настоящего изобретения является предложение модифицированной каучуковой маточной смеси, также называемой модифицированным каучуковым компонентом. Вулканизированная резина из резиновой смеси, полученной из такой каучуковой маточной смеси обладает не только низким сопротивлением качению и превосходным сопротивлением проскальзыванию на мокрой дороге, но также превосходной износостойкостью и, следовательно, может использоваться в качестве прекрасной резины протектора шины.

Другой целью настоящего изобретения является создание способа получения модифицированной каучуковой маточной смеси.

Еще одной целью настоящего изобретения является получение резиновой смеси, содержащей указанную модифицированную каучуковую маточную смесь.

Четвертой целью настоящего изобретения является создание способа получения указанной резиновой смеси.

Пятой целью настоящего изобретения является создание вулканизированной резины из указанной резиновой смеси.

Настоящее изобретение дополнительно относится к следующим техническим осуществлениям:

1. Модифицированная каучуковая маточная смесь, содержащая несшитый каучук и частицы каучука, имеющие сшитую структуру, диспергированные в нем, причем частицы каучука, имеющие сшитую структуру, представляют собой частицы синтетического каучука и/или частицы натурального каучука со средним размером частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм, более предпочтительно от 70 до 200 нм и содержанием геля 60% масс. или более, предпочтительно 75% масс. или более, а несшитый каучук представляет собой бутадиен-стирольный каучук; при этом массовое отношение частиц каучука, имеющих сшитую структуру, к несшитому каучуку составляет более чем 20:80 и менее или равно 80:20.

2. Модифицированная каучуковая маточная смесь согласно осуществлению 1, характеризующаяся тем, что частицы каучука, имеющие сшитую структуру, представляют собой один или несколько каучуков, выбранных из группы, состоящей из частиц натурального каучука, частиц стирол-бутадиенового каучука, частиц карбоксилированного стирол-бутадиенового каучука, частиц бутадиен-нитрильного каучука, частиц карбоксилированного бутадиен-нитрильного каучука, частиц хлоропренового каучука, частиц полибутадиенового каучука, частиц силиконового каучука, частиц акрилового каучука, частиц стирол-бутадиен-винилпиридинового каучука; предпочтительно один или несколько каучуков, выбранных из группы, состоящей из частиц бутадиен-нитрильного каучука, частиц стирол-бутадиен-винилпиридинового каучука, частиц стирол-бутадиенового каучука, частиц карбоксилированного стирол-бутадиенового каучука; более предпочтительно один или несколько каучуков, выбранных из группы, состоящей из частиц стирол-бутадиен-винилпиридинового каучука, частиц бутадиен-нитрильного каучука; наиболее предпочтительно частиц бутадиен-нитрильного каучука

3. Модифицированная каучуковая маточная смесь согласно осуществлению 1-2, характеризующаяся тем, что частицы каучука, имеющие сшитую структуру, обладают гомогенной структурой.

4. Модифицированная каучуковая маточная смесь согласно осуществлению 1-3, характеризующаяся тем, что массовое отношение частиц каучука, имеющих сшитую структуру, к несшитому каучуку составляет от 30:70 до 80:20; предпочтительно от 40:60 до 80:20.

5. Модифицированная каучуковая маточная смесь согласно осуществлению 1-4, характеризующаяся тем, что она получена смешиванием компонентов, содержащих латекс несшитого каучука и латекс частиц каучука, имеющих сшитую структуру, до гомогенности и последующей их коагуляцией, причем латекс частиц каучука, имеющих сшитую структуру, представляет собой каучуковый латекс, полученный радиационной сшивкой.

6. Способ получения модифицированной каучуковой маточной смеси согласно осуществлению 1-5, включающий следующие стадии:

(1) радиационной сшивки латекса синтетического каучука и/или натурального каучука и получения таким образом в указанном латексе частиц синтетического каучука и/или натурального каучука, имеющих сшитую структуру, указанное содержание геля, а также средний размер частиц, зафиксированный в указанном диапазоне среднего размера частиц;

(2) смешивания до гомогенности вышеуказанного радиационно-сшитого латекса синтетического каучука и/или натурального каучука с латексом несшитого каучука в соответствии с указанным массовым отношением частиц каучука, имеющих сшитую структуру, к несшитому каучуку;

(3) коагуляции вышеуказанных смешанных латексов для получения указанной модифицированной каучуковой маточной смеси.

7. Способ получения согласно осуществлению 6, характеризующийся тем, что латекс синтетического каучука и/или латекс натурального каучука представляет собой один или несколько латексов, выбранных из группы, состоящей из латекса натурального каучука, латекса стирол-бутадиенового каучука, латекса карбоксилированного стирол-бутадиенового каучука, латекса бутадиен-нитрильного каучука, латекса карбоксилированного бутадиен-нитрильного каучука, латекса хлоропренового каучука, латекса полибутадиенового каучука, латекса силиконового каучука или латекса акрилового каучука, латекса стирол-бутадиен-винилпиридинового каучука и т.п.; предпочтительно один или несколько латексов, выбранных из группы, состоящей из латекса бутадиен-нитрильного каучука, латекса стирол-бутадиен-винилпиридинового каучука, латекса стирол-бутадиенового каучука, латекса карбоксилированного стирол-бутадиенового каучука; более предпочтительно один или несколько латексов, выбранных из группы, состоящей из латекса стирол-бутадиен-винилпиридинового каучука, латекса бутадиен-нитрильного каучука; наиболее предпочтительно латекса бутадиен-нитрильного каучука.

8. Резиновая смесь, содержащая смесь модифицированной каучуковой маточной смеси согласно осуществлению 1-5 и базового каучука, в которой модифицированная каучуковая маточная смесь присутствует в количестве от 1 до 70 частей масс., предпочтительно от 1 до 40 частей масс. и более предпочтительно от 1 до 30 частей масс. на 100 частей масс. базового каучука.

9. Резиновая смесь согласно осуществлению 8, характеризующаяся тем, что базовый каучук представляет собой один или несколько каучуков, выбранных из группы, состоящей из натурального каучука, модифицированного натурального каучука, синтетического каучука; предпочтительно один или несколько каучуков, выбранных из группы, состоящей из натурального каучука, стирол-бутадиенового сополимера, полученного способом эмульсионной полимеризации или его маслонаполненных продуктов, стирол-бутадиенового сополимера, полученного способом полимеризации в растворе или его маслонаполненных продуктов и полибутадиенового каучука, имеющего любую структуру, полученного из бутадиена в качестве мономера любым способом полимеризации известного уровня техники или его маслонаполненных продуктов и т.п.; более предпочтительно любой один или несколько каучуков, выбранных из группы, состоящей из стирол-бутадиенового сополимера, полученного способом эмульсионной полимеризации, или его маслонаполненных продуктов, стирол-бутадиенового сополимера, полученного способом полимеризации в растворе или его маслонаполненных продуктов и полибутадиенового каучука, имеющего любую структуру, полученного из бутадиена в качестве мономера любым способом полимеризации известного уровня техники или его маслонаполненных продуктов и т.п.

10. Способ получения резиновой смеси согласно осуществлению 8 или 9, включающий стадию смешивания модифицированной каучуковой маточной смеси и базового каучука в описанных количествах, чтобы получить резиновую смесь.

11. Способ получения резиновой смеси согласно осуществлению 10, характеризующийся тем, что способ получения модифицированной каучуковой маточной смеси включает следующие стадии:

(1) радиационной сшивки латекса синтетического каучука и/или натурального каучука и получения таким образом в указанном латексе частиц синтетического каучука и/или натурального каучука, имеющих сшитую структуру, указанное содержание геля, а также средний размер частиц, зафиксированный в указанном диапазоне среднего размера частиц;

(2) смешивания до гомогенности вышеуказанного радиационно-сшитого латекса синтетического каучука и/или натурального каучука с латексом несшитого каучука в соответствии с указанным массовым отношением частиц каучука, имеющих сшитую структуру, к несшитому каучуку;

(3) коагуляции вышеуказанных смешанных латексов для получения указанной модифицированной каучуковой маточной смеси.

12. Вулканизированная резина, полученная из резиновой смеси согласно осуществлению 8 или 9.

I. Модифицированная каучуковая маточная смесь

Международная заявка WO 01/40356, поданная заявителем 18 сентября 2000 года (приоритет от 3 декабря 1999 г. ), и WO 01/98395, поданная заявителем 15 июня 2001 (приоритет от 15 июня 2000 г. ), раскрывают полностью вулканизированную порошковую резину. Было установлено, что после радиационной сшивки каучукового латекса, размер частиц латекса является фиксированным и не происходит адгезии или коагуляции в последующем процессе сушки в связи с определенным содержанием геля в латексных частицах (частицах каучука) в каучуковом латексе в результате радиационной сшивки. В исследованиях авторы настоящего изобретения установили, что при смешивании такого радиационно-сшитого каучукового латекса с несшитым стирол-бутадиеновым латексом и их последующей коагуляции, будет получена резиновая смесь из стирол-бутадиенового каучука модифицированного сшитыми частицами каучука. Поскольку адгезия и коагуляция не будет происходить между частицами радиационно-сшитого каучука, имеющими сшитую структуру, в то время как коагуляция может происходить между частицами латекса обычного несшитого стирол-бутадиенового латекса, частицы каучука, имеющие сшитую структуру, будут диспергированы со своим первоначальным размером частиц в матрице сырого каучука, полученного после коагуляции несшитого стирол-бутадиенового латекса и однородность дисперсии лучше, чем у смеси, полученной непосредственным смешением полностью вулканизированной порошковой резины и сырого каучука. Таким образом получается модифицированная каучуковая маточная смесь.

Полученная модифицированная каучуковая маточная смесь, в качестве твердого модификатора, добавляется в несшитый блок-каучук путем смешивания их резиносмесителем, двухвалковой мельницей или шнековым экструдером или т.п., для формирования наполненной резины. Полученная таким образом наполненная резина также может обеспечить микроструктуру, в которой радиационно-сшитые частицы каучука, имеющие сшитую структуру, диспергированы с заданным диапазоном размера частиц в матрице несшитого каучука. Композиция дополнительно смешивается с обычно используемыми в технологии резины добавками и после вулканизации получается вулканизированная резина. Поскольку радиационно-сшитые частицы каучука уже имеют сшитую структуру, без учета вулканизации дисперсной фазы, в результате чего может быть решена проблема совулканизации композиции, составленной из различных каучуков. Между тем, радиационно-сшитые частицы каучука, имеющие сшитую структуру, гомогенно диспергированы с очень малым начальным размером частиц в вулканизированной резине, что обеспечивает низкое сопротивление качению и превосходное сопротивление проскальзыванию на влажной дороге, а также превосходную износостойкость конечной полученной вулканизированной резины.

Более конкретно, модифицированная каучуковая маточная смесь настоящего изобретения содержит несшитый каучук и частицы каучука, имеющие сшитую структуру, диспергированные в нем. Несшитый каучук представляет собой дисперсионную фазу, а частицы каучука, имеющие сшитую структуру, представляют собой дисперсную фазу. Массовое отношение частиц каучука, имеющих сшитую структуру, к несшитому каучуку составляет более чем 20:80, и менее или равно 80:20, предпочтительно от 30:70 до 80:20, более предпочтительно от 40:60 до 80:20.

Частицы каучука, имеющие сшитую структуру, представляют собой частицы синтетического каучука и/или частицы натурального каучука, и могут быть, например, одним или несколькими каучуками, выбранными из группы, состоящей из частиц натурального каучука, частиц стирол-бутадиенового каучука, частиц карбоксилированного стирол-бутадиенового каучука, частиц бутадиен-нитрильного каучука, частиц карбоксилированного бутадиен-нитрильного каучука, частиц хлоропренового каучука, частиц полибутадиенового каучука, частиц силиконового каучука или частиц акрилового каучука, частиц стирол-бутадиен-винилпиридинового каучука и т.п.; предпочтительно одним или несколькими типами частиц каучука, выбранными из группы, состоящей из частиц бутадиен-нитрильного каучука, частиц стирол-бутадиен-винилпиридинового каучука, частиц стирол-бутадиенового каучука, частиц карбоксилированного стирол-бутадиенового каучука; более предпочтительно одним или несколькими каучуками, выбранными из группы, состоящей из частиц стирол-бутадиен-винилпиридинового каучука, частиц бутадиен-нитрильного каучука; наиболее предпочтительно частиц бутадиен-нитрильного каучука. Указанные частицы каучука имеют средний размер частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм, более предпочтительно от 70 до 200 нм, и содержание геля 60% масс. или более, предпочтительно 75% масс. или более, более предпочтительно 80% масс. или более. Частицы каучука, имеющие сшитую структуру, в вышеуказанной модифицированной каучуковой маточной смеси имеют гомогенную структуру, и не требуют прививочной модификации и поверхностной модификации. Несшитый каучук может быть выбран из различных бутадиен-стирольных каучуков известного уровня техники, предпочтительно эмульсионно-полимеризованные стирол-бутадиеновые каучуки известного уровня техники, т.е. сополимер стирол-бутадиена, полученный с помощью эмульсионной полимеризации.

Способ получения модифицированной каучуковой маточной смеси настоящего изобретения включает смешивание компонентов, содержащих латекс несшитого каучука и латекс сшитого каучука с частицами каучука, имеющими сшитую структуру, до гомогенности и их последующую коагуляцию, при этом латекс сшитого каучука, имеющий частицы каучука со сшитой структурой, представляет собой латекс каучука, полученный после радиационной сшивки.

В частности, способ получения указанной модифицированной каучуковой маточной смеси включает следующие стадии:

(1) радиационной сшивки латекса каучука и получения таким образом в указанном латексе частиц каучука, имеющих сшитую структуру, указанное содержание геля, а также средний размер частиц, зафиксированный в указанном диапазоне среднего размера частиц;

(2) смешивания до гомогенности вышеуказанного латекса каучука с латексом несшитого каучука в соответствии с указанным массовым отношением частиц каучука, имеющих сшитую структуру, к несшитому каучуку;

(3) коагуляции вышеуказанных смешанных латексов для получения указанной модифицированной каучуковой маточной смеси.

В вышеописанном способе получения модифицированной каучуковой маточной смеси, латекс несшитого каучука может быть латексом стирол-бутадиенового каучука. Латекс стирол-бутадиенового каучука является обычным латексом синтетического каучука известного уровня техники, включая эмульсионно-полимеризованный стирол-бутадиеновый латекс, полученный способом эмульсионной полимеризации известного уровня техники, и латекс полученный эмульгированием стирол-бутадиенового блок-каучука, полученного любым способом известного уровня техники, предпочтительно стирол-бутадиеновый латекс, полученный прямой эмульсионной полимеризацией известного уровня техники. Каучуковый латекс до радиационной сшивки может быть латексом натурального каучука и/или синтетического каучука, полученного синтетическими методами известного уровня техники, например, может быть одним или несколькими латексами, выбранными из группы, состоящей из латекса натурального каучука, латекса стирол-бутадиенового каучука, латекса карбоксилированного стирол-бутадиенового каучука, латекса бутадиен-нитрильного каучука, латекса карбоксилированного бутадиен-нитрильного каучука, латекса хлоропренового каучука, латекса полибутадиенового каучука, латекса силиконового каучука или латекса акрилового каучука, латекса стирол-бутадиен-винилпиридинового каучука и т.п.; предпочтительно одним или несколькими латексами, выбранными из группы, состоящей из латекса бутадиен-нитрильного каучука, латекса стирол-бутадиен-винилпиридинового каучука, латекса стирол-бутадиенового каучука, латекса карбоксилированного стирол-бутадиенового каучука; более предпочтительно одним или несколькими латексами, выбранными из группы, состоящей из латекса стирол-бутадиен-винилпиридинового каучука, латекса бутадиен-нитрильного каучука; наиболее предпочтительно латекса бутадиен-нитрильного каучука. Массовое отношение содержания твердого вещества радиационно-сшитого латекса каучука к содержанию твердого вещества латекса стирол-бутадиенового каучука составляет более 20:80 и менее или равно 80:20, предпочтительно от 30:70 до 80:20, более предпочтительно от 40:60 до 80:20.

Радиационную сшивку каучука на вышеуказанной стадии (1) проводят с использованием того же способа радиационной сшивки каучукового латекса, что и для полностью вулканизованной порошковой резины, описанного в WO 01/40356 (с приоритетом от 3 декабря 1999). Каучуковый латекс, полученный после радиационной сшивки, также такой же, что и каучуковый латекс после облучения, но до высушивания, как раскрыто в WO 01/40356.

Более конкретно, сшивающая добавка может быть необязательно использована в каучуковом латексе. Сшивающая добавка может быть выбрана из моно-, ди-, три-, тетра- или многофункциональных сшивающих добавок и их любых комбинаций. Примеры монофункциональных сшивающих добавок включают, но ими не ограничиваются, октил(мет)акрилат, изооктил(мет)акрилат, глицидил(мет)акрилат. Примеры дифункциональных сшивающих добавок включают, но ими не ограничиваются, 1,4-бутандиолди(мет)акрилат, 1,6-гександиолди(мет)акрилат, диэтиленгликольди(мет)акрилат, триэтиленгликольди(мет)акрилат, неопентилгликольди(мет)акрилат, дивинилбензол. Примеры сшивающих трифункциональных добавок включают, но ими не ограничиваются, триметилолпропантри(мет)акрилат, пентаэритритолтри(мет)акрилат. Примеры тетрафункциональных сшивающих добавок включают, но ими не ограничиваются, пентаэритриттетра(мет)акрилат, этоксилированный пентаэритриттетра(мет)акрилат. Примеры многофункциональных сшивающих добавок включают, но не ограничиваются дипентаэритритолпента(мет)акрилатом. В соответствии с использованием в описании термин "(мет)акрилат" означает акрилат или метакрилат. Такая сшивающая добавка может быть использована отдельно или в их любой комбинации, пока она облегчает радиационную сшивку.

Вышеуказанную сшивающую добавку обычно добавляют в количестве от 0,1 до 10% масс., предпочтительно от 0,5 до 9% масс., более предпочтительно от 0,7 до 7% масс. по отношению к сухой массе каучука в латексе.

Источник высокоэнергетического излучения для облучения выбирают из кобальтового источника, УФ-лучей или ускорителя высокоэнергетических электронов, предпочтительно кобальтового источника. Доза облучения может составлять от 0,1 до 30 Мрад, предпочтительно от 0,5 до 20 Мрад. Обычно доза облучения должна быть такой, что содержание геля частиц каучука в каучуковом латексе после радиационной сшивки составляет 60% масс. или более, предпочтительно 75% масс. или более, более предпочтительно 80% масс. или более.

Таким образом, в модифицированной каучуковой маточной смеси, которая получена смешиванием такого радиационно-сшитого каучукового латекса с обычным латексом несшитого стирол-бутадиенового каучука и их последующей коагуляцией, дисперсная фаза частиц каучука, диспергированных в дисперсионной фазе несшитого сырого стирол-бутадиенового каучука, имеет те же характеристики, что и полностью вулканизированная порошковая резина, раскрытая в WO 01/40356. То есть, такие частицы каучука, имеющие сшитую структуру, представляют собой частицы каучука с содержанием геля 60% масс. или более, предпочтительно 75% масс. или более, и более предпочтительно 80% масс. или более. Каждая частица таких частиц каучука, имеющих сшитую структуру, является гомогенной, то есть отдельная частица имеет одинаковый состав и гетерогенные явления, такие как, ламеллярная фаза и разделение фаз и т.д. внутри частиц не обнаруживается микроскопией, доступной в настоящее время. Благодаря радиационной сшивке соответствующего каучукового латекса, размер частиц каучука, имеющих сшитую структуру, фиксируется в соответствии с размером латексных частиц в исходном каучуковом латексе. Частицы каучука в исходном каучуковом латексе (латексные частицы) обычно имеют средний размер частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм, более предпочтительно от 70 до 200 нм. Соответственно радиационно-сшитые частицы каучука, имеющие сшитую структуру, обычно имеют средний размер частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм, более предпочтительно от 70 до 200 нм. Вследствие гомогенного смешивания двух латексов, коагулируемых в этом способе, частицы каучука в радиационно-сшитом каучуке уже сшиты и тем самым обладают определенным содержанием геля, который делает невозможными адгезию или коагуляцию в процессе коагуляции латекса. Более того, такие частицы могут быть равномерно диспергированы в несшитом стирол-бутадиеновом каучуке. Таким образом, в полученной конечной модифицированной каучуковой маточной смеси частицы каучука, имеющие сшитую структуру, в качестве дисперсной фазы также имеют средний размер частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм и более предпочтительно от 70 до 200 нм.

Модифицированная каучуковая маточная смесь настоящего изобретения получается смешиванием латекса несшитого каучука с латексом радиационно-сшитого каучука с указанным массовым отношением и их коагулированием. В процессе получения оборудование для смешивания этих двух каучуковых латексов на стадии смешения является обычно используемым оборудованием для смешивания известного уровня техники и может быть выбрано из механического оборудования смешивания, такого как высокоскоростной смеситель или месильная машина. Условия и оборудование для коагуляции латексов являются теми, которые обычно используются для коагуляции латекса в резиновой промышленности.

II. Резиновая смесь

Международная заявка WO 01/40356, поданная заявителем 18 сентября 2000 года (приоритет от 3 декабря 1999 г.), и WO 01/98395, поданная заявителем 15 июня 2001 (приоритет от 15 июня 2000 г.), раскрывают полностью вулканизированную порошковую резину. Было установлено, что после радиационной сшивки каучукового латекса, размер частиц латекса является фиксированным и не происходит адгезии или коагуляции в последующем процессе сушки в связи с определенным содержанием геля в частицах латекса (частицах каучука) в каучуковом латексе в результате радиационной сшивки. В исследованиях авторы настоящего изобретения установили, что при смешивании такого радиационно-сшитого каучукового латекса с несшитым стирол-бутадиеновым латексом и их последующей коагуляцией, будет получена резиновая смесь из стирол-бутадиенового каучука модифицированного сшитыми частицами каучука. Поскольку адгезия и коагуляция не будет происходить между частицами радиационно-сшитого каучука, имеющими сшитую структуру, в то время как коагуляции может происходить между частицами латекса обычного несшитого стирол-бутадиенового латекса, частицы каучука, имеющие сшитую структуру, будут диспергированы со своим первоначальным размером частиц в матрице сырого каучука, полученной после коагуляции несшитого стирол-бутадиенового латекса и однородность дисперсии лучше, чем у смеси, полученной непосредственным смешиванием полностью вулканизированной порошковой резины и сырого каучука. Таким образом получается модифицированная резиновая смесь.

Полученная модифицированная каучуковая маточная смесь в качестве твердого модификатора добавляется в несшитый блок-каучук их смешиванием закрытым резиносмесителем, двухвальцовой мельницей или червячным экструдером или т.п. для формирования наполненной резины. Полученная таким образом наполненная резина также может обеспечить микроструктуру, в которой радиационно-сшитые частицы каучука, имеющие сшитую структуру, диспергированы с определенным размером частиц в матрице несшитого каучука. Смесь дополнительно смешивается с добавками, обычно используемыми в технологии резины, и после вулканизации получается вулканизированная резина. Поскольку радиационно-сшитые частицы каучука уже имеют сшитую структуру, не учитывается вулканизация дисперсной фазы, в результате чего может быть решена проблема совулканизации композиции, составленной из различных каучуков. Между тем, радиационно-сшитые частицы каучука, имеющие сшитую структуру, гомогенно диспергированы с очень малым начальным размером частиц в вулканизированной резине, что обеспечивает низкое сопротивление качению и превосходное сопротивление проскальзыванию на влажной дороге, а также превосходную износостойкость полученной конечной вулканизированной резины.

В частности, резиновая смесь настоящего изобретения содержит смесь модифицированного каучукового компонента и базового каучука, в которой модифицированный каучуковый компонент присутствует в количестве от 1 до 70 частей масс., предпочтительно от 1 до 40 частей масс., более предпочтительно от 1 до 30 частей масс на 100 частей масс. базового каучука.

Базовый каучук может быть одним или несколькими каучуками, выбранными из группы, состоящей из натурального каучука, модифицированного натурального каучука, синтетического каучука; предпочтительно синтетических или натуральных каучуков известного уровня техники, которые пригодны для изготовления автомобильных шин, в частности, резины автомобильного протектора. Например, базовый каучук может быть одним или несколькими каучуками, выбранными из группы, состоящей из натурального каучука, стирол-бутадиенового сополимера, полученного способом эмульсионной полимеризации или его маслонаполненных продуктов, стирол-бутадиенового сополимера, полученного способом полимеризации в растворе или его маслонаполненных продуктов, полибутадиенового каучука любой структуры, полученного из бутадиена в качестве мономера, любым способом полимеризации известного уровня техники или его маслонаполненных продуктов и т.п.; предпочтительно одним или несколькими каучуками выбранными из группы, состоящей из стирол-бутадиенового сополимера, полученного способом эмульсионной полимеризации или его маслонаполненных продуктов, стирол-бутадиенового сополимера, полученного способом полимеризации в растворе или его маслонаполненных продуктов, полибутадиенового каучука любой структуры, полученного из бутадиена в качестве мономера любым способом полимеризации известного уровня техники, или его маслонаполненных продуктов и т.п.В процессе получения вышеуказанной резиновой смеси, модифицированный каучуковый компонент содержит несшитый каучук и частицы, имеющие сшитую структуру, диспергированные в несшитом каучуке и массовое отношение частиц каучука, имеющих сшитую структуру, к несшитому каучуку составляет более 20:80 и менее или равно 80:20, предпочтительно от 30:70 до 80:20; более предпочтительно от 40:60 до 80:20.

Несшитый каучук может быть различными стирол-бутадиеновыми каучуками известного уровня техники, предпочтительно эмульсионно-полимеризованным бутадиен-стирольным каучуком известного уровня техники, т.е. стирол-бутадиеновым сополимером, полученным способом эмульсионной полимеризации.

Частицы каучука, имеющие сшитую структуру, являются частицами синтетического каучука и/или натурального каучука, например, могут быть одним или несколькими каучуками, выбранными из группы, состоящей из частиц натурального каучука, частиц стирол-бутадиенового каучука, частиц карбоксилированного стирол-бутадиенового каучука, частиц бутадиен-нитрильного каучука, частиц карбоксилированного бутадиен-нитрильного каучука, частиц хлоропренового каучука, частиц полибутадиенового каучука, частиц силиконового каучука или частиц акрилового каучука, частиц стирол-бутадиен-винилпиридинового каучука и т.п.; предпочтительно одним или несколькими каучуками, выбранными из группы, состоящей из частиц бутадиен-нитрильного каучука, частиц стирол-бутадиен-винилпиридинового каучука, частиц стирол-бутадиенового каучука, частиц карбоксилированного стирол-бутадиенового каучука; более предпочтительно одним или несколькими каучуками, выбранными из группы, состоящей из частиц бутадиен-нитрильного каучука, частиц стирол-бутадиен-винилпиридинового каучука; наиболее предпочтительно частиц бутадиен-нитрильного каучука. Частицы каучука, имеющие сшитую структуру, имеют средний размер частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм и более предпочтительно от 70 до 200 нм и содержание геля 60% масс. или более, предпочтительно 75% масс. или более и более предпочтительно 80% масс. или более. Частицы каучука, имеющие сшитую структуру, в модифицированном каучуковом компоненте имеют гомогенную структуру, и не подвергнуты прививочной модификации и поверхностной модификации.

Способ получения модифицированного каучукового компонента настоящего изобретения включает смешивание компонентов, содержащих латекс несшитого каучука и латекс сшитого каучука, включающий частицы каучука, имеющие сшитую структуру, до гомогенности и их последующую коагуляцию, при этом латекс сшитого каучука, имеющего частицы каучука со сшитой структурой представляет собой латекс каучука, полученный после радиационной сшивки.

В частности, способ получения модифицированного каучукового компонента включает следующие стадии:

(1) радиационной сшивки латекса каучука и получения таким образом в указанном латексе частиц каучука, имеющих сшитую структуру, указанное содержание геля, а также средний размер частиц, зафиксированный в указанном диапазоне среднего размера частиц;

(2) смешивания до гомогенности вышеуказанного латекса радиационно-сшитого каучука с латексом несшитого каучука в соответствии с указанным массовым отношением частиц каучука, имеющих сшитую структуру, к несшитому каучуку;

(3) коагуляции вышеуказанных смешанных латексов для получения указанной модифицированной каучуковой маточной смеси.

В процессе получения вышеуказанного модифицированного каучукового компонента, латекс несшитого стирол-бутадиенового каучука представляет собой латекс синтетического каучука известного уровня техники, включающий стирол-бутадиеновый латекс эмульсионной полимеризации, полученный способом непосредственной эмульсионной полимеризации известного уровня техники, и латексы, полученные эмульгированием стирол-бутадиенового блок-каучука, полученного любым способом известного уровня техники; предпочтительно стирол-бутадиеновый латекс, полученный непосредственно эмульсионной полимеризацией известного уровня техники. Каучуковый латекс до радиационной сшивки может быть латексом натурального каучука и/или синтетического каучука, полученного синтетическими методами известного уровня техники, например, может быть одним или несколькими каучуками, выбранными из группы, состоящей из латекса натурального каучука, латекса стирол-бутадиенового каучука, латекса карбоксилированного стирол-бутадиенового каучука, латекса бутадиен-нитрильного каучука, латекса карбоксилированного бутадиен-нитрильного каучука, латекса хлоропренового каучука, латекса полибутадиенового каучука, латекса силиконового каучука или латекса акрилового каучука, латекса стирол-бутадиен-винилпиридинового каучук и т.п.; предпочтительно одним или несколькими каучуками, выбранными из группы, состоящей из латекса бутадиен-нитрильного каучука, латекса стирол-бутадиен-винилпиридинового каучука, латекса стирол-бутадиенового каучук, латекса карбоксилированного стирол-бутадиенового каучука; более предпочтительно одним или несколькими каучуками, выбранными из группы, состоящей из латекса стирол-бутадиен-винилпиридинового каучука, латекса бутадиен-нитрильного каучука; наиболее предпочтительно латекса бутадиен-нитрильного каучука. Массовое отношение содержания твердого вещества радиационно-сшитого каучука к содержанию твердых веществ стирол-бутадиенового каучука составляет более 20:80 и менее или равно 80:20, предпочтительно от 30:70 до 80:20, более предпочтительно от 40:60 до 80:20.

Радиационную сшивку каучукового латекса на вышеуказанной стадии (1) проводят с использованием того же способа радиационной сшивки каучукового латекса, что и для полностью вулканизованной порошковой резины, описанного в WO 01/40356 (с приоритетом от 3 декабря 1999). Каучуковый латекс, полученный после радиационной сшивки, также такой же, что и каучуковый латекс после облучения, но до высушивания, как раскрыто в WO 01/40356.

В частности, сшивающая добавка может быть необязательно использована в каучуковом латексе. Сшивающая добавка может быть выбрана из моно-, ди-, три-, тетра- или многофункциональных сшивающих добавок и их любых комбинаций. Примеры монофункциональных сшивающих добавок включают, но ими не ограничиваются, октил(мет)акрилат, изооктил(мет)акрилат, глицидил(мет)акрилат. Примеры дифункциональных сшивающих добавок включают, но ими не ограничиваются, 1,4-бутандиолди(мет)акрилат, 1,6-гександиолди(мет)акрилат, диэтиленгликольди(мет)акрилат, триэтиленгликольди(мет)акрилат, неопентилгликольди(мет)акрилат, дивинилбензол. Примеры сшивающих трифункциональных добавок включают, но ими не ограничиваются, триметилолпропантри(мет)акрилат, пентаэритритолтри(мет)акрилат. Примеры тетрафункциональных сшивающих добавок включают, но ими не ограничиваются, пентаэритриттетра(мет)акрилат, этоксилированный пентаэритриттетра(мет)акрилат. Примеры многофункциональных сшивающих добавок включают, но не ограничиваются дипентаэритритолпента(мет)акрилатом. В соответствии с использованием в описании термин "(мет)акрилат" означает акрилат или метакрилат. Такая сшивающая добавка может быть использована отдельно или в их любой комбинации, пока она облегчает радиационную сшивку.

Вышеуказанную сшивающую добавку обычно добавляют в количестве от 0,1 до 10% масс., предпочтительно от 0,5 до 9% масс., более предпочтительно от 0,7 до 7% масс. по отношению к сухой массе каучука в латексе.

Источник высокоэнергетического излучения для облучения выбирают из кобальтового источника, УФ-лучей или ускорителя высокоэнергетических электронов, предпочтительно кобальтового источника. Доза облучения может составлять от 0,1 до 30 Мрад, предпочтительно от 0,5 до 20 Мрад. Обычно доза облучения должна быть такой, что содержание геля частиц каучука в каучуковом латексе после радиационной сшивки составляет 60% масс. или более, предпочтительно 75% масс. или более, более предпочтительно 80% масс. или более.

Таким образом, в модифицированном каучуковом компоненте, который получается смешиванием такого латекса радиационно-сшитого каучука с обычным латексом несшитого стирол-бутадиенового каучука и их последующей коагуляцией, дисперсная фаза частиц каучука, диспергированных в дисперсионной фазе несшитого сырого стирол-бутадиенового каучука, имеет те же характеристики, что и полностью вулканизированная порошковая резина, раскрытая в WO 01/40356. То есть, такие частицы каучука, имеющие сшитую структуру, представляют собой частицы каучука с содержанием геля 60% масс. или более, предпочтительно 75% масс. или более и более предпочтительно 80% масс. или более. Каждая частица таких частиц каучука, имеющих сшитую структуру, является гомогенной, то есть отдельная частица имеет одинаковый состав и гетерогенные явления, такие как, ламеллярная фаза и разделение фаз и т.д. внутри частиц не обнаруживаются микроскопией, доступной в настоящее время. Благодаря радиационной сшивке соответствующего каучукового латекса, размер частиц каучука, имеющих сшитую структуру, фиксируется в соответствии с размером латексных частиц в исходном каучуковом латексе. Частицы каучука в исходном каучуковом латексе (частицы латекса) обычно имеют средний размер частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм, более предпочтительно от 70 до 200 нм. Соответственно, радиационно-сшитые частицы каучука, имеющие сшитую структуру, обычно имеют средний размер частиц от 20 до 500 нм, предпочтительно от 50 до 200 нм, более предпочтительно от 70 до 200 нм. Вследствие гомогенного смешивания двух латексов, коагулируемых в этом процессе, частицы каучука в радиационно-сшитом каучуке уже сшиты и тем самым обладают определенным содержанием геля, который делает невозможными адгезию или коагуляцию в процессе коагуляции латекса. Более того, такие частицы могут быть равномерно диспергированы в несшитом стирол-бутадиеновом каучуке. Таким образом, в полученном конечном модифицированном каучуковом компоненте частицы каучука, имеющие сшитую структуру, в качестве дисперсной фазы имеют средний размер частиц также в диапазоне от 20 до 500 нм, предпочтительно от 50 до 200 нм и более предпочтительно от 70 до 200 нм.

Модифицированная каучуковая маточная смесь настоящего изобретения получается смешиванием латекса несшитого каучука с латексом радиационно-сшитого каучука с указанным массовьм отношением и их коагулированием. В процессе получения оборудование для смешивания этих двух каучуковых латексов на стадии смешения является обычно используемым оборудованием для смешивания известного уровня техники и может быть выбрано из механического оборудования смешивания, такого как высокоскоростной смеситель или месильная машина. Условия и оборудование для коагуляции латекса являются теми, которые обычно используются для коагуляции латекса в резиновой промышленности.

Приготовление резиновой смеси настоящего изобретения включает:

во-первых, получение модифицированного каучукового компонента, т.е. радиационную сшивку каучукового латекса для придания сшитой структуры частицам каучука в латексе, последующее смешивание латекса радиационно-сшитого каучука с латексом несшитого стирол-бутадиенового каучука в обычно используемом смесительном оборудовании и их коагуляцию с помощью процесса коагуляции, обычно используемой в технологии каучукового латекса для получения модифицированного каучукового компонента;

во-вторых, смешивание модифицированного каучукового компонента в качестве твердого модификатора и несшитого базового каучука вместе с другими добавками, обычно используемыми в технологии резины, процессом смешивания резины, обычным в резиновой промышленности, для получения резиновой смеси.

В частности, процесс получения резиновой смеси настоящего изобретения включает следующие стадии:

(1) радиационной сшивки каучукового латекса и получения таким образом в указанном латексе частиц каучука, имеющих сшитую структуру, указанное содержание геля, а также средний размер частиц, зафиксированный в указанном диапазоне среднего размера частиц, например, в диапазоне от 20 до 500 нм, предпочтительно от 50 до 200 нм, более предпочтительно от 70 до 200 нм;

(2) смешивания до гомогенности вышеуказанного латекса радиационно-сшитого каучука с латексом несшитого каучука в соответствии с указанным массовым отношением частиц каучука, имеющих сшитую структуру, к несшитому каучуку, причем массовое отношение содержания твердого вещества в радиационно-сшитом каучуке к содержанию твердого вещества стирол-бутадиенового латекса составляет более 20:80 и менее или равно 80:20, предпочтительно от 30:70 до 80:20 и более предпочтительно от 40:60 до 80:20;

(3) коагуляции вышеуказанных смешанных латексов для получения модифицированного каучукового компонента;

(4) смешивания модифицированного каучукового компонента, полученного выше в указанном количестве, с базовым каучуком для получения резиновой смеси, в которой модифицированный каучуковый компонент присутствует в количестве от 1 до 70 частей масс., предпочтительно от 1 до 40 частей масс. и более предпочтительно от 1 до 30 частей масс., на 100 частей масс. базового каучука.

Резиновая смесь настоящего изобретения может дополнительно содержать наполнитель, обычно используемый в области переработки каучука. Следующие вещества являются наполнителями, особенно пригодными для получения наполненной резины и вулканизированной резины настоящего изобретения, включающими: сажу, диоксид кремния, оксиды металлов, силикаты, карбонаты, сульфаты, гидроксиды, стекловолокно, стеклянные микрошарики и т.п., или их любую смесь. Оксид металла предпочтительно представляет собой по меньшей мере один оксид, выбранный из группы, состоящей из оксида титана, оксида алюминия, оксида магния, оксида кальция, оксида бария, оксида цинка и т.п. Резиновая смесь настоящего изобретения также может содержать добавки, обычно используемые в переработке и вулканизации каучука, такие как сшивающие агенты, ускорители вулканизации, антиоксиданты, термостабилизаторы, светостабилизаторы, антиозонанты в виде технологических добавок, пластификаторы, мягчители, противослипающие средства, пенообразователи, красители, пигменты, воски, разбавители, органические кислоты, антипирены и связующие агенты и т.п. Вышеуказанные добавки используют в своих обычных дозировках, которые могут быть скорректированы в соответствии с практическими ситуациями.

Вышеуказанные различные добавки могут быть добавлены во время смешивания модифицированного каучукового компонента, в качестве твердого модификатора, с базовым каучуком, то есть в ходе обычного процесса смешивания каучука. Могут использоваться оборудование и процессы, обычные в резиновой промышленности, например, закрытый резиносмеситель, двухвальцовая мельница, одношнековый экструдер, двухшнековый экструдер или т.п.

Вулканизированную резину, изготавливаемую из резиновой смеси настоящего изобретения, получают смешиванием и вулканизацией вышеуказанной резиновой смеси настоящего изобретения с использованием системы и процесса вулканизации, обычно используемых в технологии каучука.

Вулканизированная резина, полученная из резиновой смеси настоящего изобретения, не будет зависеть от системы вулканизации и вулканизация может быть проведена в обычной системе серной вулканизации или системе вулканизации без серы. Вулканизированная резина, полученная из резиновой смеси настоящего изобретения не будет зависеть от процесса вулканизации и вулканизация может быть прессовой вулканизацией, вулканизацией литьем под давлением, вулканизацией с вулканизатором, вулканизацией в отдельном агрегате вулканизации, вулканизацией в солевой ванне, вулканизацией в кипящем слое, вулканизацией в микроволновой печи, вулканизацией высокоэнергетическим излучением и т.п.

Смешивание и способы вулканизации для получения вулканизированной резины из резиновой смеси настоящего изобретения могут быть осуществлены обычными процессами и оборудованием резиновой промышленности, такими как двухвальцовая мельница, закрытый резиносмеситель, одношнековый экструдер, двухшнековый экструдер или т.п.

В частности, модифицированный каучуковый компонент настоящего изобретения, как описано выше, находится в фазовом состоянии, в котором несшитый бутадиен-стирольный каучук является непрерывной фазой, в то время как частицы каучука, имеющие сшитую структуру, являются дисперсной фазой с размерами мелких частиц в диапазоне от 20 до 500 нм. Вулканизированная резина, полученная из резиновой смеси, приготовленная смешиванием модифицированного каучукового компонента и базового каучука остается с той же микроструктурой, т.е. частицы каучука, имеющие сшитую структуру, в модифицированном каучуковом компоненте диспергированы в каучуковой матрице с тем же размером мелких частиц от 20 до 500 нм.

В модифицированном каучуковом компоненте в резиновой смеси настоящего изобретения, поскольку размер частиц каучука в каучуковом латексе фиксируется в диапазоне размеров частиц исходных частиц латекса, образующихся при радиационной сшивке, радиационно-сшитые частицы каучука действуют в качестве дисперсной фазы в процессе коагулирования и равномерно распределены с размером мелких частиц от 20 до 500 нм в несшитом стирол-бутадиеновом каучуке. Вулканизированная резина, полученная из резиновой смеси, которая приготовлена смешиванием такого модифицированного каучукового компонента в качестве модификатора с базовым каучуком, остается с той же микроструктурой. То есть, частицы каучука, имеющие сшитую структуру, в модифицированном каучуковом компоненте диспергированы в каучуковой матрице с тем же размером мелких частиц от 20 до 500 нм. Такая микроморфология обеспечивает нано эффект частиц каучука, имеющих сшитую структуру, и решает проблему совулканизации различных каучуков, возникающую в процессе вулканизации, так что вулканизированная резина, полученная из резиновой смеси настоящего изобретения, обладает не только относительно низким сопротивлением качению и исключительным сопротивлением проскальзыванию на мокрой дороге, но и отличной износостойкостью, что дает возможность для использования в качестве резины протектора с высокими рабочими характеристиками транспортного средства. Кроме того, общие характеристики резиновой смеси можно регулировать добавлением других добавок в зависимости от конкретных практических требований на основании вышеуказанных трех параметров, тем самым оставляя больше возможностей при изготовлении резины протектора транспортного средства, удовлетворяющей различным технологическим требованиям.

Процессы приготовления резиновой смеси настоящего изобретения и вулканизированной резины из нее легко могут быть осуществлены в обычных условиях процессов известного уровня техники, и могут быть использованы в различных применениях.

Осуществление изобретения

Следующие примеры предназначены для дополнительной иллюстрации настоящего изобретения. Однако настоящее изобретение никоим образом не ограничивается этими примерами. Объем притязаний настоящего изобретения определяется прилагаемой формулой изобретения.

(I) Экспериментальные данные в примерах определяются с помощью следующего оборудования и методов измерения:

(1) Сопротивление качению: RSS-II установка испытания сопротивления качению резины (Beijing Rubberinfo Co. Ltd.) используется для определения потерь энергии на качение.

При заданной нагрузке, образец резины круглой формы, движущийся с постоянной скоростью, может двигаться соответственно при тесном контакте с колесным барабаном. Поверхность образца резины, контактирующая с колесным барабаном деформируется под действием нагрузки и степень деформации постепенно увеличивается от точки контакта к средней точке и постепенно уменьшается до нуля от средней точки к точке выхода. Из-за различных вязкоупругих свойств различных резиновых рецептур, результирующая сила при деформации от исходной точки контакта до средней точки будет выше, чем результирующая сила при перемене направления от средней точки к точке выхода, и эта сила, параллельная нагружающей силе, является именно значением потерь энергии образца резины (J/r) и может быть использована для характеристики сопротивления качению резиновой смеси.

Показатель сопротивления качению (%): Значение сопротивления качению чистого каучука определяется в качестве основы. Показатель сопротивления качению рассчитывается в виде процента от измеренных значений других модифицированных каучуков по отношению к величине сопротивления качению чистого каучука.

(2) Определение износостойкости: в соответствии с GB/T 1689-1998, степень истирания вулканизированной резины измеряется с помощью WML-76 model Akron измерителя истирания.

Технические условия такого определения: образец истирают на шлифовальном круге под заданным углом наклона при определенной нагрузке и затем определяется объем удаленного материала после заданного пробега.

Объем удаленного материала рассчитывается следующим образом:

где

V - Объем удаленного материала образца, см3

m1 - Масса образца до истирания, г

m2 - Масса образца после истирания, г

ρ - Плотность образца, см3

Показатель износостойкости образца рассчитывается следующим образом:

где

Vs - Объем удаленного материала стандартной рецептуры.

Vt - Объем удаленного материала модифицированного каучука.

Показатель износостойкости (%): Значение объема удаленного материала чистого каучука определяется в качестве основы. Показатель износостойкости рассчитывается как процент измеренного значения объема удаленного материала другого модифицированного каучука по отношению к показателю чистого каучука.

(3) Определение динамических механических свойств (измерение сопротивления проскальзыванию на мокрой дороге): использование DMTA IV (динамический механический термический анализатор) поставляемого US Rheometric Scientific Corporation, при условиях испытания 10 Гц, 0,5% деформации и скорость изменения 2 в минуту.

Трение резинового материала на мокрой поверхности относится к потерям на гистерезис и сопротивление проскальзыванию на мокрой дороге, как правило, характеризуется tanδ при 0°C. Большее значение tanδ при 0°C указывает на более высокие характеристики сцепления шины на мокрой дороге.

Показатель сопротивления проскальзыванию на мокрой дороге (%):

Измеренное значение сопротивления проскальзыванию на мокрой дороге tanδ чистого каучука используется в качестве основы, показатель сопротивления проскальзыванию на мокрой дороге рассчитывается как процент измеренных значений сопротивления проскальзыванию на мокрой дороге других модифицированных каучуков по отношению к значению для чистого каучука.

(4) Механические свойства: определяются в соответствии со стандартными техническими условиями.

(5) Определение содержания геля в латексе радиационно-сшитого каучука: Латекс после радиационной сшивки при определенных условиях подвергается распылительной сушке для получения полностью вулканизированной порошковой резины. Содержание геля в полностью вулканизованной порошковой резине определяется способом, описанным в WO 01/40356 (имеющей приоритет от 3 декабря 1999), что соответствует содержанию геля в латексе радиационно-сшитого каучука.

(II) Примеры и сравнительные примеры модифицированной каучуковой маточной смеси и эмульсионно-полимеризованной стирол-бутадиеновой резиновой смеси

Исходные материалы:

Латекс эмульсионно-полимеризованного стирол-бутадиенового каучука SBR1502: содержание твердого вещества 20% масс., содержание стирольных звеньев 23% масс., вязкость по Муни 50, поставляемый заводом резиновых изделий Qilu Petrochemical Corporation.

Эмульсионно-полимеризованный стирол-бутадиеновый каучук: сырой блок-каучук марки SBR1500, поставляемый SHENHUA Chemical Industrial inNantong.

Латекс бутадиен-нитрильного каучука: Марка: Nitrile-26, поставляемый TIANYUAN Chemical Industrial in Zhaodong.

Сажа: N234, поставляемая TIANJIN DOLPHIN CARBON BLACK DEVELOPMENT CO.LTD.

Оксид цинка: коммерческий.

Стеариновая кислота: коммерческая.

Сера: LUOZHUANG химический завод в Linyi (Линьи).

Ускоритель TBBS: N-трет-бутил-2-бензотиазолсульфенамид, химический завод JINSHAN в Zhengzhou (Чжэнчжоу).

Хлорид кальция: коммерческий.

Крахмал: коммерческий.

Глицерин: коммерческий.

5% раствор карболовой кислоты: коммерческий.

Процесс коагуляции латекса:

Раствор коагулирующего реагента готовят в соответствии с рецептурой, представленной в таблице 1. Затем каучуковый латекс добавляют в раствор коагулирующего реагента в количестве, эквивалентном массе раствора коагулирующего реагента. После перемешивания в течение 15 минут, твердый каучук (сырой каучук) получают фильтрацией, промывкой и сушкой.

Примечание: "части" в таблице 1 обозначает части масс.

Получение наполненной резины и процесс вулканизации:

Раздел I:

Операцию выполняют в смесителе Banbury (Банбери) (продукт Farrel Bridge Corporation, UK), емкостью 1,57 л, скорость ротора 80 об⋅мин-1. Конкретный процесс включает соответственно добавление сырого стирол-бутадиенового каучука или добавление резиновой смеси настоящего изобретения, сажи и других добавок (за исключением серы и ускорителя), устанавливают болт крышки и смешивают в течение 3 минут и затем выгружают резину (при температуре 150-160°C).

Раздел II:

После добавления серы, добавляют ускоритель к наполненной резине, как описано выше в разделе 1, материал смешивают в ХК-160 двухвальцовой мельнице (производства Shang Hai Rubber Machinery Factory) 6 раз, затем выгружают. Затем смесь вулканизируют при 160°C в соответствии с положительным временем сульфирования Т90 и после этого отбирают стандартную полосу образца из образца вулканизированной резины. Определяют различные механические свойства и результаты представлены в таблице 3. Рецептуры наполненной резины приведены в таблице 2, в которой единицами являются части масс.

Пример 1

1. Получение модифицированного каучукового компонента:

(1) Получение радиационно-сшитого латекса бутадиен-нитрильного каучука:

К латексу бутадиен-нитрильного каучука (Nitrile-26) с содержанием твердого вещества 45% масс. добавляют сшивающую добавку триметилолпропантриакрилата в количестве 3% масс. от содержания твердого вещества в латексе бутадиен-нитрильного каучука. Затем смесь подвергают радиационной сшивке при дозе облучения 3,0 Мрад для получения латекса радиационно-сшитого бутадиен-нитрильного каучука, в котором средний размер частиц радиационно-сшитого бутадиен-нитрильного каучука составляет 100 нм и содержание геля составляет 91%.

(2) Смешивание и коагуляция латексов:

Латекс бутадиен-нитрильного каучука после радиационной сшивки добавляют с определенной долей содержания твердого вещества в латекс несшитого эмульсионно-полимеризованного стирол-бутадиенового каучука SBR1502, причем массовое отношение содержания твердого вещества в латексе радиационно-сшитого бутадиен-нитрильного каучука к содержанию твердого вещества в латексе несшитого эмульсионно-полимеризованного стирол-бутадиенового каучука составляет 50:50. После перемешивания при высокой скорости в смесителе в течение 15 минут проводят коагуляцию в соответствии с процессом коагуляции латекса, как описано выше, для получения твердого модифицированного каучукового компонента А. Композиция раствора коагулирующего реагента та же, что показана в таблице 1.

2. Получение эмульсионно-полимеризованной стирол-бутадиеновой резиновой смеси и вулканизированной резины из нее:

Модифицированный каучуковый компонент А, полученный выше, в качестве модификатора добавляют вместе с другими добавками в сырой блок-каучук (эмульсионно-полимеризованный стирол-бутадиеновый каучук SBR1500) для получения смешиванием наполненной резины, рецептура которой (в частях масс.) показана в таблице 2. Способ получения наполненной резины и процесс вулканизации те же, что описаны выше. Из образца листа вулканизированной резины приготавливают образцы стандартных полос для измерения различных механических свойств. Результаты представлены в таблице 3.

Пример 2

1. Получение модифицированного каучукового компонента:

Получение латекса радиационно-сшитого бутадиен-нитрильного каучука и смешивание, и коагуляцию латекса проводят тем же способом, что описан в примере 1, за исключением того, что массовое отношение содержания твердого вещества латекса радиационно-сшитого бутадиен-нитрильного каучука к содержанию твердого вещества в латексе эмульсионно-полимеризованного несшитого стирол-бутадиенового каучука изменяется на 80:20. Получают твердый модифицированный каучуковый компонент В.

2. Получение эмульсионно-полимеризованной стирол-бутадиеновой резиновой смеси и вулканизированной резины из нее:

Модифицированный каучуковый компонент В, полученный выше, в качестве модификатора добавляют вместе с другими добавками в сырой блок-каучук (эмульсионно-полимеризованный стирол-бутадиеновый каучук SBR1500) для получения смешиванием наполненной резины, рецептура которой (в частях масс.) показана в таблице 2. Способ получения наполненной резины и процесс вулканизации те же, что описаны выше. Из образца листа вулканизированной резины приготавливают образцы стандартных полос для определения различных механических свойств. Результаты представлены в таблице 3.

Сравнительный пример 1

Сырой чистый эмульсионно-полимеризованный стирол-бутадиеновый каучук (эмульсионно-полимеризованный стирол-бутадиеновый каучук SBR1500) смешивают и вулканизируют в соответствии с теми же способами смешивания и вулканизации, что описаны на стадии 2 примера 1. Рецептура наполненной резины определенной резиновой смеси приведена в таблице 2. Свойства вулканизированной резины представлены в таблице 3.

Как видно из результатов, представленных в таблице 3, одновременно улучшены показатель сопротивления качению, показатель износостойкости и показатель сопротивления проскальзыванию на мокрой дороге вулканизированной резины, полученной из резиновой смеси настоящего изобретения, что позволяет получать вулканизированную резину не только с более низким сопротивлением качению и отличным сопротивлением проскальзыванию на мокрой дороге, но и с превосходной износостойкостью. Причина в том, что частицы радиационно-сшитого бутадиен-нитрильного каучука, имеющие сшитую структуру, равномерно диспергированы с размером мелких частиц от 50 до 200 нм в непрерывной фазе матрицы эмульсионно-полимеризованного стирол-бутадиенового каучука. Такие характеристики резиновой смеси настоящего изобретения делают резиновую смесь особенно подходящей для резины протектора. Поскольку улучшены все эти три параметра «волшебного треугольника» резиновой смеси настоящего изобретения, то можно регулировать общие свойства резиновой смеси добавлением других добавок в соответствии с конкретными требованиями реальных применений к трем параметрам, оставляя тем самым больший коридор возможностей при производстве резины протектора, отвечающей различным требованиям к свойствам.

(III) Примеры и сравнительные примеры модифицированной каучуковой маточной смеси и маслонаполненной эмульсионно-полимеризованной стирол-бутадиеновой резиновой смеси

Исходные материалы:

Латекс эмульсионно-полимеризованного стирол-бутадиенового каучука SBR1502: содержание твердого вещества 20% масс., содержание стирольных звеньев 23% масс., вязкость по Муни 50, поставляемый заводом резиновых изделий Qilu Petrochemical Corporation.

Маслонаполненный эмульсионно-полимеризованный стирол-бутадиеновый каучук: маслонаполненный сырой блок-каучук марки SBR1712, поставляемый Qilu Petrochemical Corporation branch of China Petrochemical Corporation.

Латекс бутадиен-нитрильного каучука: марки Nitrile-26, поставляемый TIANYUAN Chemical Industrial in Zhaodong.

Сажа: N234, поставляемая TIANJIN DOLPHIN CARBON BLACK DEVELOPMENT CO. LTD.

Оксид цинка: коммерческий.

Стеариновая кислота: коммерческая.

Сера: LUOZHUANG химический завод в Linyi (Линьи).

Ускоритель TBBS: N-трет-бутил-2-бензотиазолсульфенамид, химический завод JINSHAN в Zhengzhou (Чжэнчжоу).

Хлорид кальция: коммерческий.

Крахмал: коммерческий.

Глицерин: коммерческий.

5% раствор карболовой кислоты: коммерческий.

Процесс коагуляции латекса:

Раствор коагулирующего реагента готовят в соответствии с рецептурой, представленной в таблице 4. Затем каучуковый латекс добавляют в раствор коагулирующего реагента в количестве, эквивалентном массе раствора коагулирующего реагента. После перемешивания в течение 15 минут, твердый каучук (сырой каучук) получают фильтрацией, промывкой и сушкой.

Получение наполненной резины и процесс вулканизации:

Раздел I

Операцию выполняют в смесителе Banbury (Банбери) (продукт Parrel Bridge Corporation, UK), емкостью 1,57 л, скорость ротора 80 об⋅мин-1. Конкретный процесс включает добавление соответственно маслонаполненного сырого эмульсионно-полимеризованного бутадиен-стирольного каучука или добавление модифицированного каучукового компонента настоящего изобретения и маслонаполненного сырого эмульсионно-полимеризованного бутадиен-стирольного каучука, сажи и других добавок (за исключением серы и ускорителя), устанавливают болт крышки и смешивают в течение 3 минут и затем выгружают резину (при температуре 150-160°C).

Раздел II

После добавления серы, добавляют ускоритель к наполненной резине, как описано выше в разделе 1, материал смешивают в ХК-160 двухвальцовой мельнице (производства Shang Hai Rubber Machinery Factory) 6 раз, затем выгружают. Затем смесь вулканизируют при 160°C в соответствии с положительным временем сульфирования Т90 и после этого отбирают стандартную полосу образца из образца вулканизированной резины. Определяют различные механические свойства и результаты представлены в таблице 6. Рецептуры наполненной резины приведены в таблице 5, в которой единицами являются части масс.

Примеры 3 и 4

1. Получение модифицированной каучуковой маточной смеси:

(1) Получение латекса радиационно-сшитого бутадиен-нитрильного каучука:

К латексу бутадиен-нитрильного каучука (Nitrile-26) с содержанием твердого вещества 45% масс. добавляют сшивающую добавку триметилолпропантриакрилат в количестве 3% масс. от содержания твердого вещества в латексе бутадиен-нитрильного каучука. Затем смесь подвергают радиационной сшивке при дозе облучения 3,0 Мрад для получения латекса радиационно-сшитого бутадиен-нитрильного каучука, в котором средний размер частиц радиационно-сшитого бутадиен-нитрильного каучука составляет 100 нм и содержание геля составляет 91%.

(2) Смешивание и коагуляция латексов:

Латекс бутадиен-нитрильного каучука после радиационной сшивки добавляют с определенной долей содержания твердого вещества в латекс несшитого эмульсионно-полимеризованного стирол-бутадиенового каучука SBR1502, причем массовое отношение содержания твердого вещества в латексе радиационно-сшитого бутадиен-нитрильного каучука к содержанию твердого вещества в латексе несшитого эмульсионно-полимеризованного стирол-бутадиенового каучука составляет 50:50. После перемешивания при высокой скорости в смесителе в течение 15 минут проводят коагуляцию в соответствии с процессом коагуляции латекса, как описано выше, для получения твердого модифицированного каучукового компонента А. Композиция раствора коагулирующего реагента та же, что показана в таблице 4.

2. Получение маслонаполненной эмульсионно-полимеризованной стирол-бутадиеновой резиновой смеси и вулканизированной резины из нее:

Модифицированную каучуковую маточную смесь А, полученную выше, в качестве модификатора добавляют вместе с другими добавками в сырой блок-каучук (маслонаполненный эмульсионно-полимеризованный стирол-бутадиеновый каучук SBR1712) для получения смешиванием наполненной резины, рецептура которой (в частях масс.) показана в таблице 5. Способ получения наполненной резины и процесс вулканизации те же, что описаны выше. Из образца листа вулканизированной резины приготавливают образцы стандартных полос для определения различных механических свойств. Результаты представлены в таблице 6.

Примеры 5 и 6

1. Получение модифицированной каучуковой маточной смеси:

Получение латекса радиационно-сшитого бутадиен-нитрильного каучука и смешивание и коагуляцию латексов проводят в соответствии с тем же способом, что описан в примере 3, за исключением того, что массовое отношение содержания твердого вещества латекса радиационно-сшитого бутадиен-нитрильного каучука к содержанию твердого вещества латекса несшитого эмульсионно-полимеризованного стирол-бутадиенового каучука изменяют на 80:20. Получают твердую модифицированную каучуковую маточную смесь В.

2. Получение маслонаполненной эмульсионно-полимеризованной стирол-бутадиеновой резиновой смеси и вулканизированной резины из нее:

Модифицированная каучуковая маточная смесь В, полученная выше, в качестве модификатора добавляется вместе с другими добавками в сырой блок-каучук (маслонаполненный эмульсионно-полимеризованный стирол-бутадиеновый каучук SBR1712) для получения смешиванием наполненной резины, рецептура которой (в частях масс.) показана в таблице 5. Способ получения наполненной резины и процесс вулканизации те же, что описаны выше. Из образца листа вулканизированной резины приготавливают образцы стандартных полос для определения различных механических свойств. Результаты представлены в таблице 6.

Сравнительный пример 2

Маслонаполненный чистый сырой эмульсионно-полимеризованный стирол-бутадиеновый каучук (маслонаполненный эмульсионно-полимеризованный стирол-бутадиеновый каучук SBR1712) смешивают и вулканизируют в соответствии с теми же способами смешивания и вулканизации, что описаны на стадии 2 примера 3. Рецептура наполненной резины определенной резиновой смеси приведена в таблице 5. Свойства вулканизированной резины представлены в таблице 6.

Как видно из результатов, представленных в таблице 6, одновременно существенно улучшены показатель сопротивления качению, показатель износостойкости и показатель сопротивления проскальзыванию на мокрой дороге вулканизированной резины, полученной из резиновой смеси настоящего изобретения, что позволяет получать вулканизированную резину не только с более низким сопротивлением качению и отличным сопротивлением проскальзыванию на мокрой дороге, но и с превосходной износостойкостью. Причина в том, что частицы радиационно-сшитого бутадиен-нитрильного каучука, имеющие сшитую структуру, равномерно диспергированы с размером мелких частиц от 50 до 200 нм в непрерывной фазе матрицы эмульсионно-полимеризованного стирол-бутадиенового каучука. Такие характеристики резиновой смеси настоящего изобретения делают резиновую смесь особенно подходящей для резины протектора. Поскольку улучшены все эти три параметра "волшебного треугольника" резиновой смеси настоящего изобретения, то можно регулировать общие свойства резиновой смеси добавлением других добавок в соответствии с конкретными требованиями реальных применений к трем параметрам, оставляя тем самым больший коридор возможностей при производстве резины протектора, отвечающей различным требованиям к свойствам.

(IV) Примеры и сравнительные примеры модифицированной каучуковой маточной смеси и полибутадиеновой резиновой смеси

Исходные материалы:

Латекс эмульсионно-полимеризованного стирол-бутадиенового каучука SBR1502: содержание твердого вещества 20% масс., содержание стирольных звеньев 23% масс., вязкость по Муни 50, поставляемый заводом резиновых изделий Qilu Petrochemical Corporation.

Латекс полибутадиенового каучука: марка BR9000, поставляемый Yanshan Petrochemical Corporation branch of China Petrochemical Corporation.

Латекс бутадиен-нитрильного каучука: марки Nitrile-26, поставляемый TIANYUAN Chemical Industrial in Zhaodong.

Сажа: N234, поставляемая TIANJIN DOLPHIN CARBON BLACK DEVELOPMENT CO. LTD.

Оксид цинка: коммерческий.

Стеариновая кислота: коммерческая.

Сера: LUOZHUANG химический завод в Linyi (Линьи).

Ускоритель TBBS: М-трет-бутил-2-бензотиазолсульфенамид, химический завод JINSHAN в Zhengzhou (Чжэнчжоу).

Хлорид кальция: коммерческий.

Крахмал: коммерческий.

Глицерин: коммерческий.

5% раствор карболовой кислоты: коммерческий.

Процесс коагуляции латекса:

Раствор коагулирующего реагента готовят в соответствии с рецептурой, представленной в таблице 7. Затем каучуковый латекс добавляют в раствор коагулирующего реагента в количестве, эквивалентном массе раствора коагулирующего реагента. После перемешивания в течение 15 минут, твердый каучук (сырой каучук) получают фильтрацией, промывкой и сушкой.

Получение наполненной резины и процесс вулканизации:

Раздел I:

Операцию выполняют в смесителе Banbury (Банбери) (продукт Farrel Bridge Corporation, UK), емкостью 1,57 л, скорость ротора 80 об*мин"'. Конкретный процесс включает добавление соответственно сырого полибутадиенового каучука или добавление модифицированного каучукового компонента настоящего изобретения и сырого полибутадиенового каучука, сажи и других добавок (за исключением серы и ускорителя), устанавливают болт крышки и смешивают в течение 3 минут и затем выгружают резину (при температуре 150-160°C).

Раздел II:

После добавления серы, добавляют ускоритель к наполненной резине, как описано выше в разделе 1, материал смешивают в ХК-160 двухвальцовой мельнице (производства Shang Hai Rubber Machinery Factory) 6 раз, затем выгружают. Затем смесь вулканизируют при 160°C в соответствии с положительным временем сульфирования Т90 и после этого отбирают стандартную полосу образца из образца вулканизированной резины. Определяют различные механические свойства и результаты представлены в таблице 9. Рецептуры наполненной резины приведены в таблице 8, в которой единицами являются части масс.

Пример 7

1. Получение модифицированной каучуковой маточной смеси:

(1) Получение латекса радиационно-сшитого бутадиен-нитрильного каучука:

К латексу бутадиен-нитрильного каучука (Nitrile-26) с содержанием твердого вещества 45% масс. добавляют сшивающую добавку триметилолпропантриакрилат в количестве 3% масс. от содержания твердого вещества в латексе бутадиен-нитрильного каучука. Затем смесь подвергают радиационной сшивке при дозе облучения 3,0 Мрад для получения латекса радиационно-сшитого бутадиен-нитрильного каучука, в котором средний размер частиц радиационно-сшитого бутадиен-нитрильного каучука составляет 100 нм и содержание геля составляет 91%.

(2) Смешивание и коагуляция латексов:

Латекс бутадиен-нитрильного каучука после радиационной сшивки добавляют с определенной долей содержания твердого вещества в латекс несшитого эмульсионно-полимеризованного стирол-бутадиенового каучука SBR1502, причем массовое отношение содержания твердого вещества в латексе радиационно-сшитого бутадиен-нитрильного каучука к содержанию твердого вещества в латексе несшитого эмульсионно-полимеризованного стирол-бутадиенового каучука составляет 80:20. После перемешивания при высокой скорости в смесителе в течение 15 минут проводят коагуляцию в соответствии с процессом коагуляции латекса, как описано выше, для получения твердой модифицированной каучуковой маточной смеси. Композиция раствора коагулирующего реагента та же, что показана в таблице 1.

2. Получение полибутадиеновой резиновой смеси и вулканизированной резины из нее:

Модифицированную каучуковую маточную смесь, полученную выше, в качестве модификатора добавляют вместе с другими добавками в сырой блок-каучук (полибутадиеновый каучук BR9000) для получения смешиванием наполненной резины, рецептура которой (в частях масс.) показана в таблице 8. Способ получения наполненной резины и процесс вулканизации те же, что описаны выше. Из образца листа вулканизированной резины приготавливают образцы стандартные полос для измерения различных механических свойств. Результаты представлены в таблице 9.

Сравнительный пример 3

Чистый сырой полибутадиеновый каучук (полибутадиеновый каучук BR9000) смешивают и вулканизируют в соответствии с тем же способом смешивания и вулканизации, как описан на стадии 2 примера 7. Рецептура наполненной резины определенной резиновой смеси приведена в таблице 8. Свойства вулканизированной резины представлены в таблице 9.

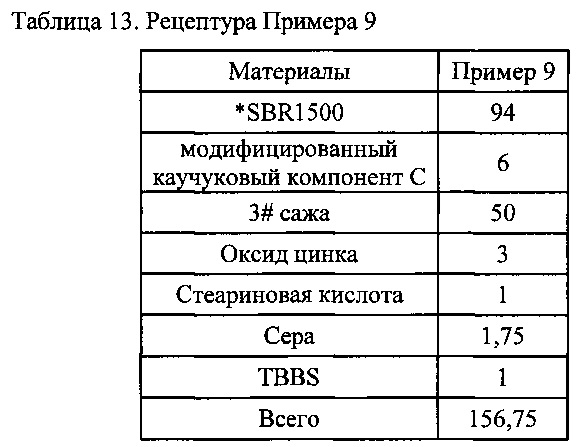

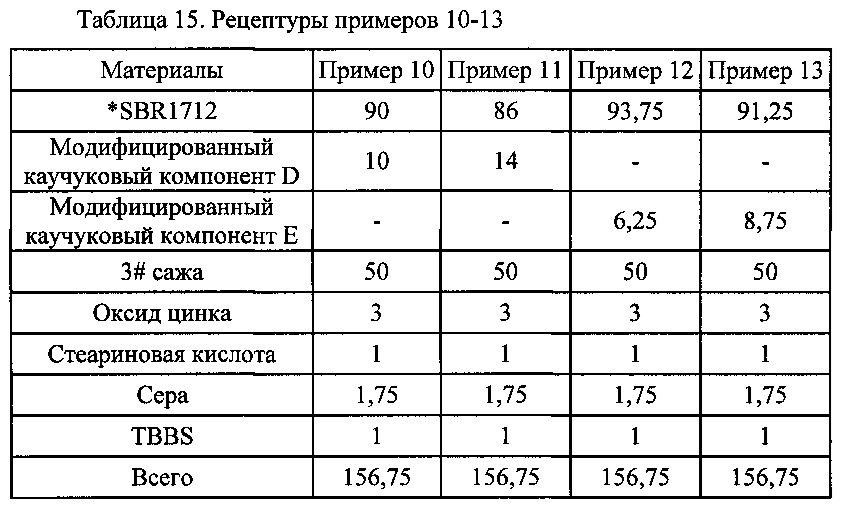

Как видно из результатов, представленных в таблице 9, сам полибутадиеновый каучук показывает отличную износостойкость, но недостаточное сопротивление проскальзыванию на мокрой дороге. Резиновая смесь настоящего изобретения сохраняет хорошую износостойкость полибутадиенового каучука и дополнительно заметно увеличивает показатель сопротивления проскальзыванию на мокрой дороге, понижая при этом сопротивление качению, что позволяет получать вулканизированную резину не только с низким сопротивлением качению и превосходным сопротивлением проскальзыванию на мокрой дороге, но и, с отличной износостойкостью. Причина в том, что частицы радиационно-сшитого бутадиен-нитрильного каучука, имеющие сшитую структуру, равномерно диспергированы с размером мелких частиц от 50 до 200 нм в непрерывной фазе матрицы полибутадиенового каучука. Такие характеристики резиновой смеси настоящего изобретения делают резиновую смесь особенно подходящей для резины протектора. Можно регулировать общие свойства резиновой смеси добавлением других добавок в соответствии с конкретными требованиями реальных применений к трем параметрам, оставляя тем самым больший коридор возможностей при производстве резины протектора, отвечающей различным требованиям к свойствам.