Способ получения эфиров акриловой или метакриловой кислоты - SU878193A3

Код документа: SU878193A3

Описание

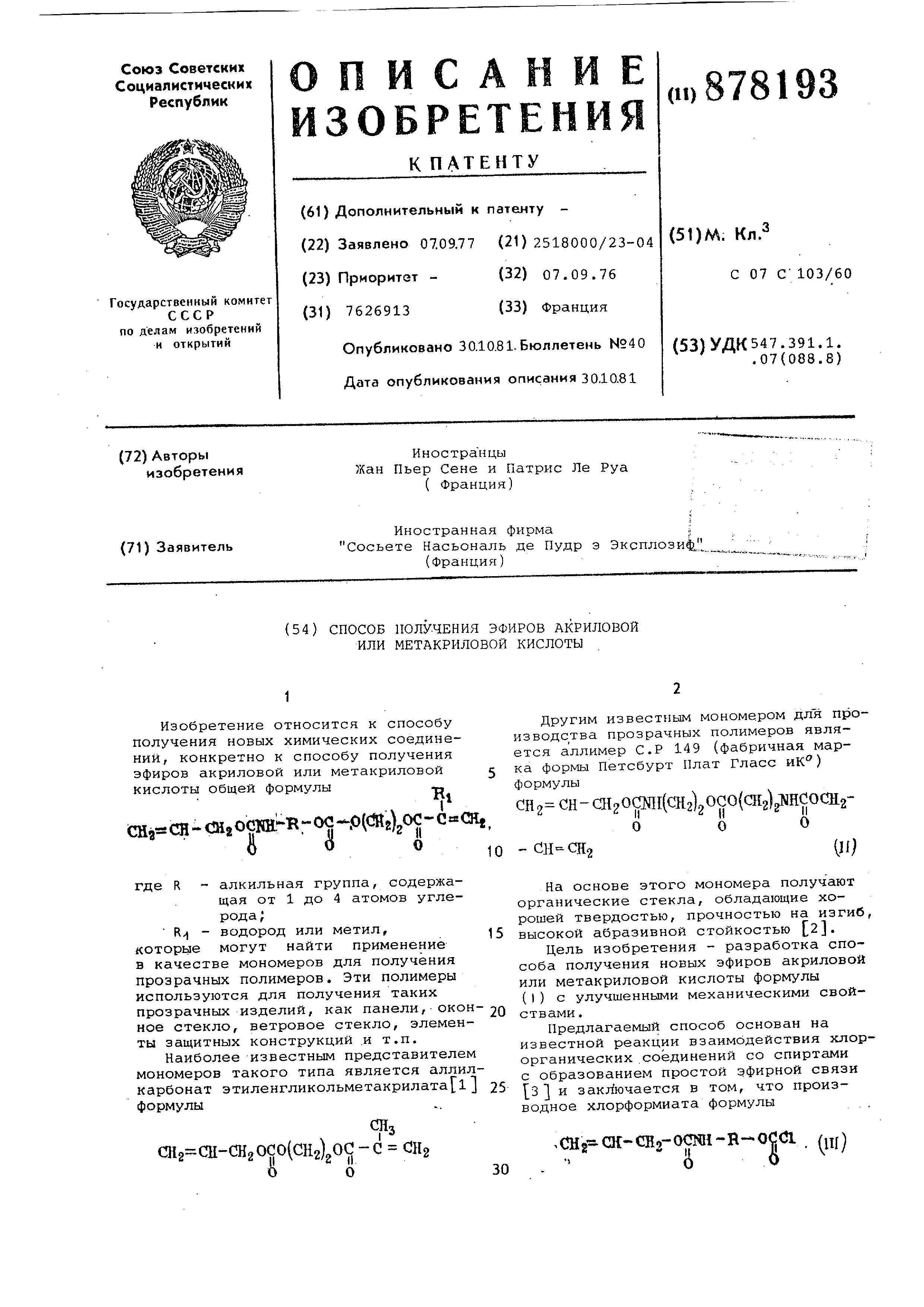

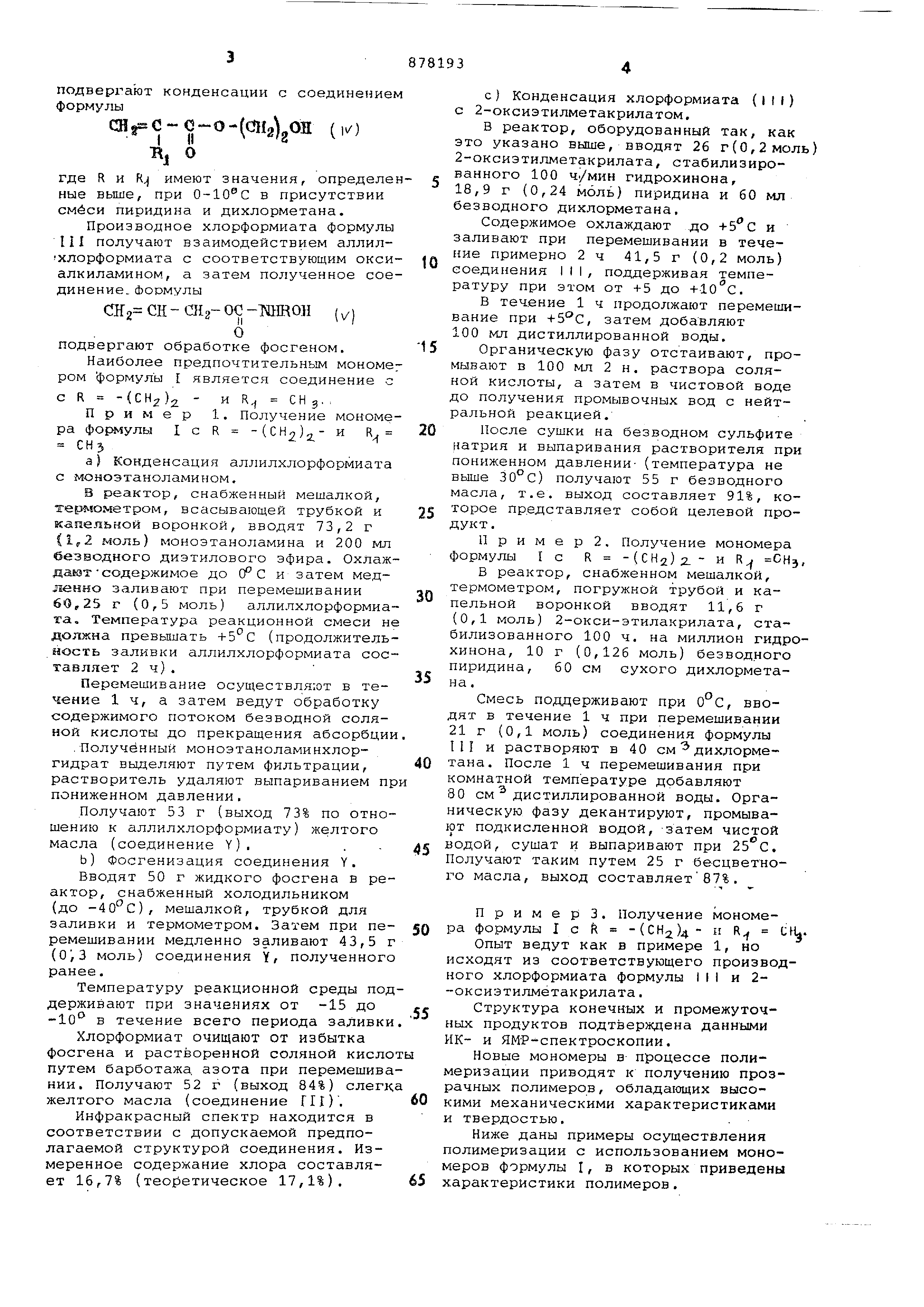

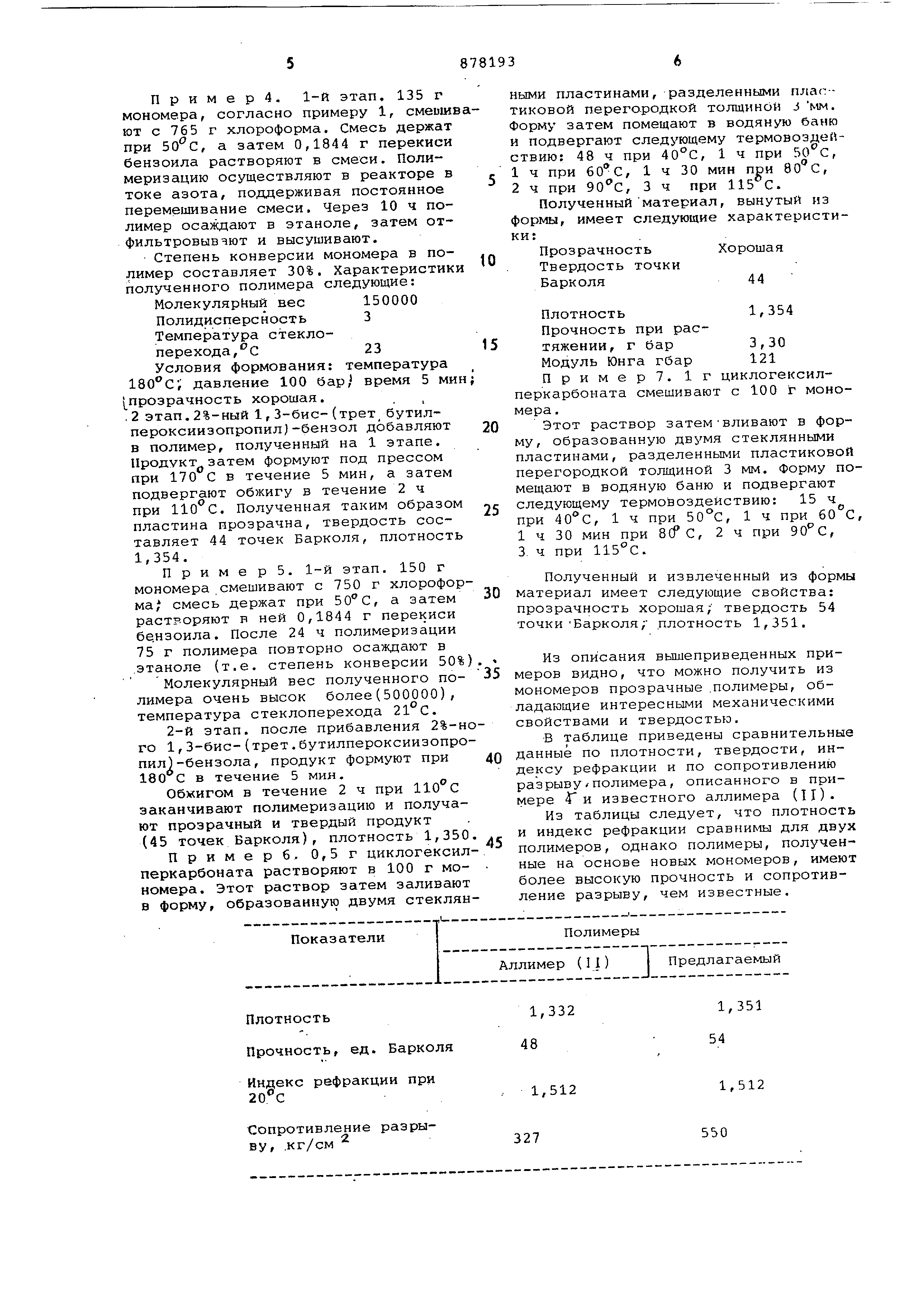

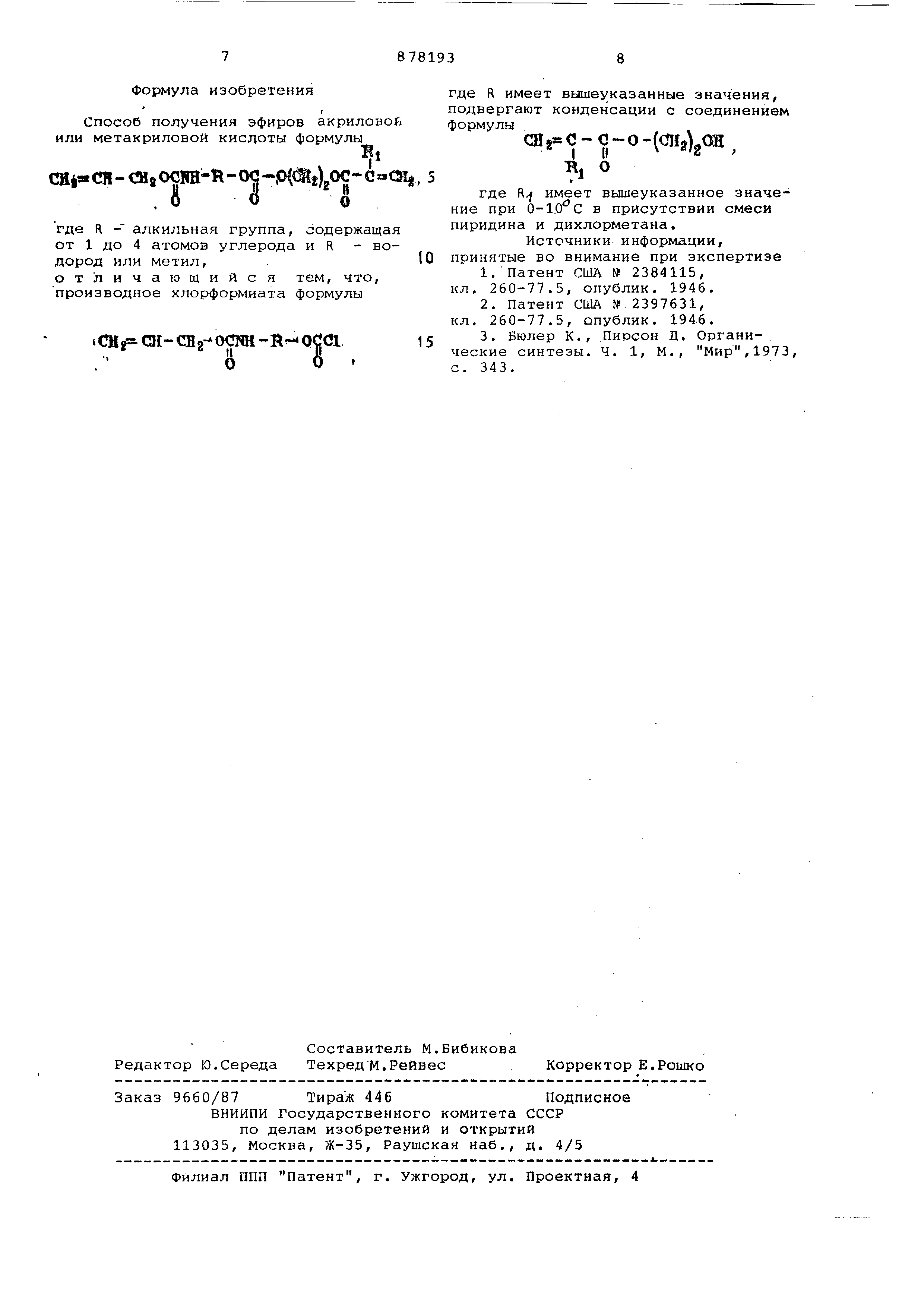

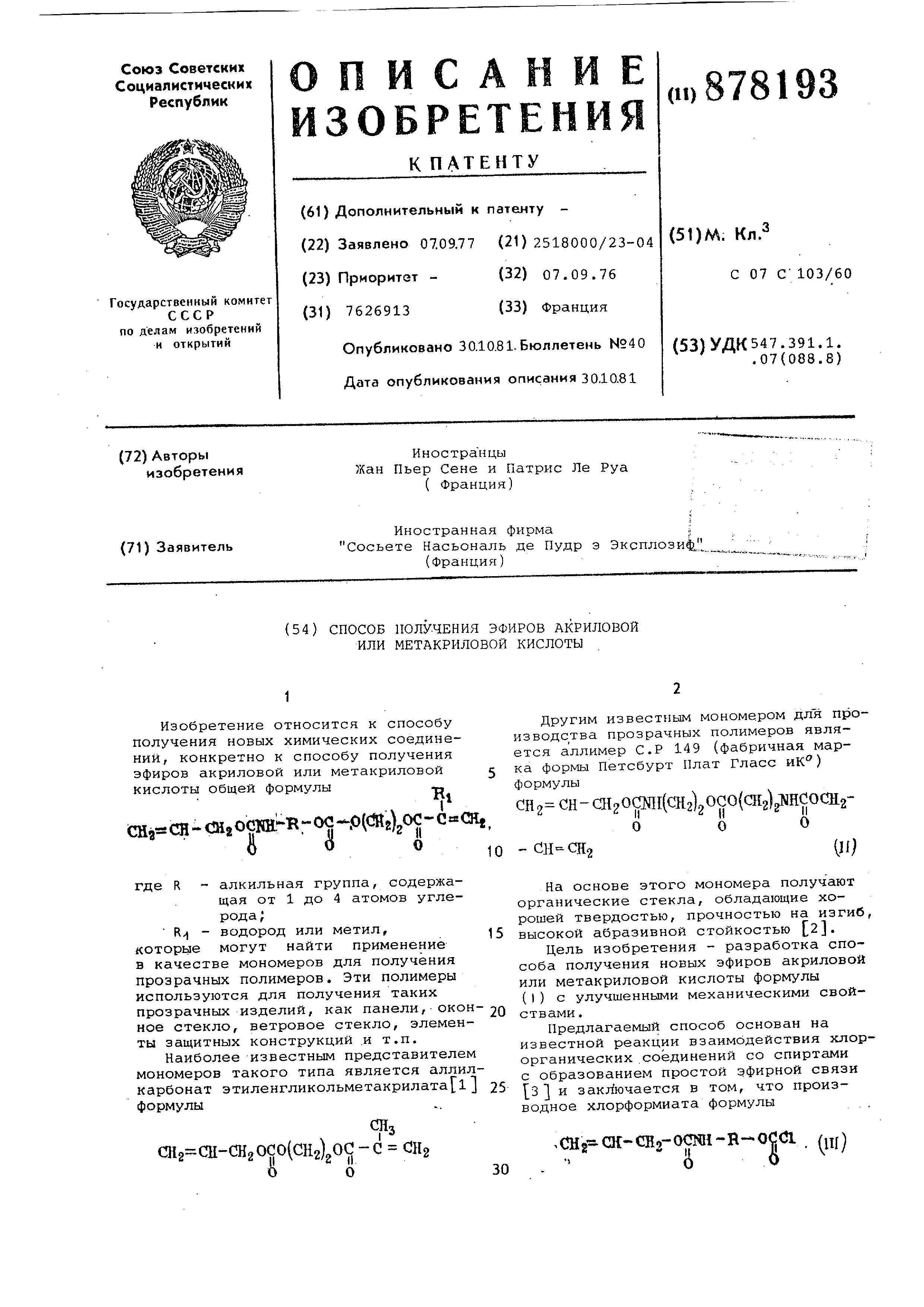

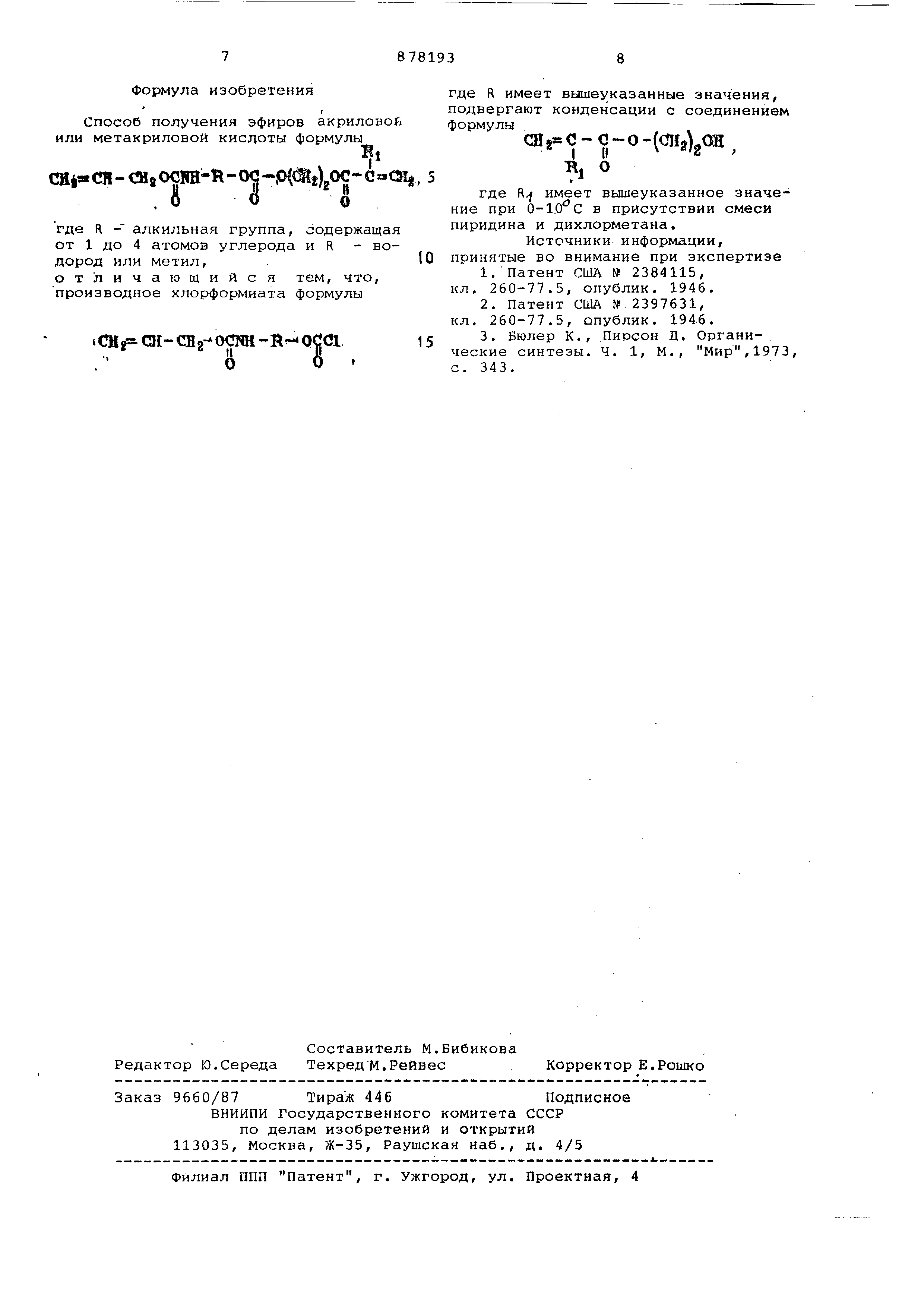

(54) СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ АКРИЛОВОЙ ИЛИ МЕТАКРИЛОВОЙ КИСЛОТЫ Изобретение относится к способу получения новых химических соединений , конкретно к способу получения эфиров акриловой или метакриловой кислоты общей формулы-, CTj::.CH-CH2 CNa r- -.2)2 600 где R - алкильная группа, содержащая от 1 до 4 атомов углерода; R - водород или метил, которые могут найти применение в качестве мономеров для получения прозрачных полимеров. Эти полимеры используются для получения таких прозрачных изделий, как панели, окон ное стекло, ветровое стекло, элементы защитных конструкций .и т.п. Наиболее известным представителем мономеров такого типа является аллил карбонат этиленгликольметакрилата{ 1 формулы СИг СН-СН20СО(СНг)20С -С GH2 оо Car Другим известным мономером для производства прозрачных полимеров является аллимер С.Р 149 (фабричная марка формы Петсбурт Плат Гласе иК°) формулы СИ2 СН- CIl20CJNll(CH2)20CO{CH2)NHCOCai20 О - GH-CH2 На основе этого мономера получают органические стекла, обладающие хорошей твердостью, прочностью на изгиб, высокой абразивной стойкостью 2. Цель изобретения - разработка способа получения новых эфиров акриловой или метакриловой кислоты формулы (I) с улучшенными механическими свойствами . Предлагаемый способ основан на известной реакции взаимодействия хлорорганических соединений со спиртами с образованием простой эфирной связи З и заключается в том, что производное хлорформиата формулы , CH2 C3t-CB2-OCNH-B-OCCl . щ О О подвергают конденсации с соединением формулы СНг-С-С 0-()20Д () Bj О где R и К имеют значения, определе ные выше, при в присутствии смеси пиридина и дихлорметана. Производное хлорформиата формулы III получают взаимодействием аллилхлорформиата с соответствующим окси алкиламином, а затем полученное сое динение. Формулы СН2 СН - СНг- ОС -ТОЩОН ( j О подвергают обработке фосгеном. Наиболее предпочтительным мономе ром формулы I является соединение с с R -(СН2)2 - и R СН д. . Пример 1. Получение мономе ра формулы 1сК -(СН2)2,-и R. СНз а} Конденсация аллилхлорформиата с моноэтаноламином. В реактор, снабженный мешалкой, термометром, всасывающей трубкой и капельной воронкой, вводят 73,2 г С if 2 моль) моноэтаноламина и 200 мл безводного диэтилового эфира. Охлаж дают содержимое до о С и затем медленно заливают при перемешивании 60,25 г (0,5 моль) аллилхлорформиа та. Температура реакционной смеси н должна превышать (продолжитель ность заливки аллилхлорформиата сос тавляет 2 ч) . Перемешивание осуществляют в течение 1 ч, а затем ведут обработку содержимого потоком безводной соляной кислоты до прекращения абсорбци . Полученный моноэтаноламинхлоргидрат выделяют путем фильтрации, растворитель удаляют выпариванием п пониженном давлении. Получают 53 г (выход 73% по отно шению к аллилхлорформиату) желтого масла (соединение Y), Ь ) Фосгенизация соединения Y, Вводят 50 г жидкого фосгена в ре актор, снабженный холодильником (до -40С), мешалкой, трубкой для заливки и термометром. Затем при пе ремешивании медленно заливают 43,5 (OJ3 моль) соединения , полученного ранее. Температуру реакционной среды под держивают при значениях от -15 до -Ю в течение всего периода заливки Хлорформиат очищают от избытка фосгена и растворенной соляной кисло путем барботажа. азота при перемешива нии. Получают 52 г (выход 84%) слегк желтого масла (соединение ГП). Инфракрасный спектр находится в соответствии с допускаемой предполагаемой структурой соединения. Измеренное содержание хлора составляет 16,7% (теоретическое 17,1%). с) Конденсация хлорформиата (III) с 2-оксиэтилметакрилатом. В реактор, оборудованный так, как это указано выше, вводят 26 г(0,2 моль) 2-оксиэтилметакрилата, стабилизированного 100 ч/мин гидрохинона, 18,9 г (0,24 моль) пиридина и 60 мл безводного дихлорметана. Содержимое охлаждают до и заливают при перемешивании в течение примерно 2 ч 41,5 г (0,2 моль) соединения III, поддерживая температуру при этом от +5 до . В течение 1 ч продолжают перемешивание при +5-С, затем добавляют 100 мл дистиллированной воды. Органическую фазу отстаивают, промывают в 100 мл 2 н. раствора соляной кислоты, а затем в чистовой воде до получения промывочных вод с нейтральной реакцией. После сушки на безводном сульфите натрия и выпаривания растворителя при пониженном давлении-(температура не выше 30°С) получают 55 г безводного масла, т.е. выход составляет 91%, которое представляет собой целевой продукт . П р и м е р 2. Получение мономера формулы 1с R -(CH2)z и R СНз, В реактор, снабженном мешалкой, термометром, погружной трубой и капельной воронкой вводят 11,6 г (0,1 моль) 2-окси-этилакрилата, стабилизованного 100 ч. на миллион гидрохинона , 10 г (0,126 моль) безводного пиридина, 60 см сухого дихлорметана . Смесь поддерживают при 0°С, вводят в течение 1 ч при перемешивании 21 г (0,1 моль) соединения формулы III и растворяют в 40 см дихлорметана . После 1 ч перемешивания при комнатной температуре добавляют 80 см Дистиллированной воды. Органическую фазу декантируют, промывают подкисленной водой, -затем чистой водой, сушат и выпаривают при 25с. Получают таким путем 25 г бесцветного масла, выход составляет87%. Примерз. Получение мономера формулы I с R -(СН2)4 R t HdОпыт ведут как в примере 1, но исходят из соответствующего производного хлорформиата формулы III и 2-оксиэтилметакрилата . Структура конечных и промежуточHEJX продуктов подтверждена данными ИК- и ЯМР-спектроскопии. Новые мономеры в- процессе полимеризации приводят к получению прозрачных полимеров, обладающих высокими механическими характеристиками и твердостью. Ниже даны примеры осуществления полимеризации с использованием мономеров формулы I, в которых приведены характеристики полимеров. П р и м е р 4. 1-й этап. 135 г мономера, согласно примеру 1, смеиш ют с 765 г хлороформа. Смесь держат при 50с, а затем 0,1844 г перекиси бензоила растворяют в смеси. Полимеризацию осуществляют в реакторе в токе азота, поддерживая постоянное перемешивание смеси. Через 10 ч полимер осаждают в этаноле, затем отфильтровывчют и высушивают. Степень конверсии мономера в полимер составляет 30%. Характеристик полученного полимера следующие: Молекулярный вес 150000 Полидисперсность 3 Температура стеклоперехода , С23 Условия формования: температура 180°с; давление 100 бар, время 5 ми прозрачность хорошая. . 2 этап. 2%-ный 1, 3-бис- (трет, бутилпероксиизопропил )-бензол добавляют в полимер, полученный на 1 этапе. Продукт затем формуют под прессом при 170 С в течение 5 мин, а затем подвергают обжигу в течение 2 ч при . Полученная таким образом пластина прозрачна, твердость составляет 44 точек Барколя, плотность 1,354. П р и м е р 5. 1-й этап. 150 г мономера смешивают с 750 г хлорофор ма; смесь держат при 50°С, а затем растворяют в ней 0,1844 г перекиси бе.нзоила. После 24 ч полимеризации 75 г полимера повторно осаждают в ,этаноле (т.е. степень конверсии 50% Молекулярный вес полученного полимера очень высок более(500000), температура стеклоперехода . 2-й этап, после прибавления 2%-н го 1,3-бис-(трет.бутилпероксиизопро пил)-бензола, продукт формуют при 180 с в течение 5 мин. Обжигом в течение 2 ч при 110 С заканчивают полимеризацию и получают прозрачный и твердый продукт (45 точек Барколя), плотность 1,350 Примере. О,5 г циклогексил перкарбоната растворяют в 100 г мономера . Этот раствор затем заливают в форму, образованную двумя стеклян ными пластинами, разделенными пластиковой перегородкой толщиной J мм. Форму затем помещают в водяную баню и подвергают следующему термовоздействию: 48 ч при 40°С, 1 ч при , 1ч при , 1 ч 30 мин при 80с, 2ч при , 3 ч при . Полученныйматериал, вынутый из формы, имеет следующие характеристики: Прозрачность Хорошая Твердость точки Барколя44 Плотность1,354 Прочность при растяжении , г бар 3,30 Модуль Юнга гбар 121 Пример7. 1г циклогексилперкарбоната смешивают с 100 г мономера . Этот раствор затемвливают в форму , образованную двумя стеклянными пластинами, разделенными пластиковой перегородкой толщиной 3 мм. Форму помещают в водяную баню и подвергают следующему термовоздеиствию: 15 ч при , 1 ч при 50°С, 1 ч при , 1 ч 30 мин при 8(f С, 2ч при , 3. ч при 115°С. Полученный и извлеченный из формы материал имеет следующие свойства: прозрачность хорошая; твердость 54 точки Барколя;- плотность 1,351. Из описания вышеприведенных приеров видно, что можно получить из ономеров прозрачные .полимеры, обадающие интересными механическими войствами и твердостью. В таблице приведены сравнительные анные по плотности, твердости, инексу рефракции и по сопротивлению азрыву/полимера, описанного в приере известного аллимера (II). Из таблицы следует, что плотность индекс рефракции сравниь1ы для двух олимеров, однако полимеры, полученные на основе новых мономеров, имеют олее высокую прочность и сопротивение разрыву, чем известные.

Реферат

Формула

Комментарии