Биоразлагаемые сополимеры, пластмассовые и впитывающие изделия, содержащие биоразлагаемые сополимеры - RU2144047C1

Код документа: RU2144047C1

Описание

Изобретение относится к биоразлагаемым сополимерам и пластмассовым изделиям, содержащим такие биоразлагаемые сополимеры.

Полимеры нашли свое использование для производства широкого ряда пластмассовых изделии, включая пленки, листовые материалы, волокна, пеноматериалы, формовые изделия, адгезивы и много других изделий специального назначения. Для использования в таких областях, как упаковочные материалы, сельское хозяйство, хозяйственные товары и изделия личной гигиены, полимеры обычно имеют короткий цикл использования (менее 12 месяцев). Например, при упаковке пищевых продуктов полимеры играют роль защитного агента и быстро ликвидируются после расходования продукта. Хозяйственные изделия, такие как емкости для моющих средств и пеленки, выбрасываются сразу же после использования продукта.

Большинство таких пластиковых материалов выбрасывается на свалки твердых отходов, занимающих быстро исчезающее и постоянно дорожающее земельное пространство. Предпринимались попытки по рециклу таких отходов, но сама природа полимеров, способы их получения и переработки в готовый продукт ограничивают число возможных областей использования материалов вторичной переработки. Повторная переработка даже чистых полимеров приводит к деструкции материала и, как следствие этого, плохим физико-механическим свойствам. При переработке смешанных при сборе различных типов химически сходных пластиков (например, полиэтиленов различной молекулярной массы, используемых для изготовления молочных бутылок и овощных мешков) могут возникнуть проблемы, которые делают материал вторичной переработки непригодным к использованию.

Впитывающие изделия, такие как пеленки, санитарные салфетки, прокладки и т.п., предусматривают использование пластиков различных типов. В этих случаях вторичная переработка особенно дорога вследствие трудности разделения различных компонент. Одноразовые продукты такого типа обычно содержат какой-то влагопроницаемый верхний слой, адсорбирующий слои и влагонепроницаемый нижний слой. До сих пор такие впитывающие изделия получали с использованием, например, материалов для верхнего слоя, полученных из тканого, нетканого или пористого пленкообразующего полиэтилена или полипропилена. Материалы нижнего слоя обычно содержат гибкие полиэтиленовые листы. Материалы адсорбирующего слоя обычно содержат волокна древесной пульпы или волокна древесной пульпы в сочетании с адсорбирующими гелеобразующими материалами. Хотя такие продукты в значительной степени содержат материалы, которые можно было бы считать разлагаемыми, и хотя продукты такого типа содержатся в очень небольшом процентном количестве в общей массе отходов, образующихся ежегодно, тем не менее, в настоящее время существует настоятельная необходимость в разработке таких одноразовых продуктов из материалов, которые являются компостируемыми.

Традиционные одноразовые впитывающие продукты уже в значительной степени являются компостируемыми. Обычная одноразовая пеленка, например, примерно на 80% состоит из компостируемых материалов, например волокон древесной пульпы и т.п. В процессе компостирования одноразовые впитывающие изделия измельчают и смешивают с органическими отходами, прежде чем их закладывают непосредственно на компостирование. После завершения процесса компостирования несгнившие частицы отсеивают. Таким образом, даже существующие сегодня впитывающие изделия могут быть успешно переработаны на промышленных компостных установках.

Тем не менее, существует необходимость уменьшить количество негниющих материалов в одноразовых впитывающих изделиях. Существует особая необходимость замены полиэтиленового нижнего слоя во впитывающих изделиях на влагонепроницаемые пленки из разлагаемого материала, поскольку нижний слои представляет собой, как правило, один из самых больших неразлагаемых компонентов традиционных одноразовых впитывающих изделий.

Помимо разлагаемости пленки, используемые в качестве нижнего слоя впитывающих изделий, должны удовлетворять многим эксплуатационным требованиям. Например, смолы должны быть термопластичными, чтобы их можно было перерабатывать традиционными способами для получения пленок. Эти способы включают питьевую экструзию и экструзию с раздувом для получения однослойных пленочных структур и литьевую или выдувную соэкструзию для получения многослойных структур. Другие способы включают экструзионное нанесение одного материала на одну или обе стороны разлагаемого субстрата, такого как другая пленка, нетканое полотно или бумажное полотно.

Другие свойства важны с точки зрения процессов переработки продукта, в которых используют пленки для получения впитывающих изделий. Такие свойства, как предел прочности при разрыве, модули при разрыве, предел прочности при раздире и температура размягчения, в значительной степени определяют эффективность прохождения пленки на технологических линиях.

Помимо вышеуказанных свойств, необходимо обеспечить другие свойства, соответствующие требованиям потребителя к впитывающим изделиям. Важны такие свойства, как ударопрочность, сопротивление проколу и влагопропускание, поскольку они определяют срок службы впитывающего изделия и сохранность при повреждении.

Как только впитывающее изделие использовано и направлено на компостирование, важными становятся другие свойства. Независимо от того, измельчены или нет поступающие отходы, важно, чтобы пленка или большие фрагменты пленки претерпели первоначальное измельчение до значительно меньших частиц на первых стадиях компостирования. В противной случае, пленки или большие фрагменты могут быть отсеяны из направляемого на компостирование потока и могут никогда не стать частью целевого компоста.

Ранее были исследованы биоразлагаемость и физические свойства целого ряда полиоксиалканоатов. Полиоксиалканоаты представляют собой соединения сложноэфирного типа, вырабатываемые рядом микроорганизмов, таких как бактерии и водоросли. Хотя полиоксиалканоаты представляли собой основной интерес вследствие своей биоразлагаемости, их использование в качестве пластического материала ограничивалось из-за термической нестабильности. Например, поли-3-гидроксибутират (ПОБ) представляет собой природный энергоемкий продукт жизнедеятельности бактерии и содержится в виде дискретных гранул внутри клеточной цитоплазмы. Однако, в отличие от других полимеров, синтезируемых биологически, таких как белки и полисахариды, ПОБ представляет собой термопластик, обладающий высокой степенью кристалличности и четко определенной температурой плавления выше примерно 180oC. К сожалению, ПОБ при повышенных температурах вблизи температуры плавления становится нестабильным и разлагается. Вследствие термической нестабильности промышленное использование ПОБ чрезвычайно ограничено.

В результате, исследователи изучили другие полигидроксиалканоаты, такие как поли(3-гидроксибутират-со-3-гидроксивалерат) (ПОБВ) в надежде найти полигидроксиалканоат с достаточной теплостойкостью и другими химическими и физическими свойствами, приемлемыми для практического использования. К сожалению, полиоксиалканоаты, такие как ПОБ и ПОБВ, трудно перерабатывать в пленки, пригодные для изготовления нижних слоев. Как указано выше, термическая нестабильность делает такую переработку практически невозможной. Кроме того, низкие скорости кристаллизации и реологические свойства ПОБ и ПОБВ затрудняют переработку пленки. Примеры гомополимера ПОБ и сополимеров ПОБВ описаны в патенте США 4393167 на имя Holmes с соавт., оп. 12 июля 1983, и патенте США 4880592, оп. 14 ноября 1989. Сополимеры ПОБВ промышленно выпускаются компанией "Chemical Industries" под торговой маркой BIOPOL. Сополимеры ПОБВ в настоящее время выпускаются с содержанием валерата в пределах от примерно 5 до примерно 24 мольных %.

Увеличение содержания валерата приводит к снижению температуры плавления, кристалличности и жесткости полимера. Обзор по технологии BIOPOL представлен в Business 2000+(Winter, 1990).

Вследствие низкой скорости кристаллизации пленка, изготовленная из ПОБВ, будет слипаться даже после охлаждения; значительная доля ПОБВ остается аморфной и липкой в течение длительного времени. В процессах литьевого формования пленки, когда пленка сразу же охлаждается на охладительных вальцах после выхода из формующего пленку мундштука, расплавленный ПОБВ часто залипает на валки, ограничивая скорость, с которой можно перерабатывать пленку, или даже делая невозможным сбор пленки. В пленках раздувного формования остаточная липкость ПОБВ вызывает самоприлипание пленки, полученной в виде "чулка", после ее охлаждения и намотки в рулоны.

В патенте США 4880592, Martini с соавт., оп. 14 ноября 1989, раскрыт способ получения однослойной пленки ПОБВ для нижнего слоя пленок путем соэкструзии ПОБВ между двумя слоями вспомогательного полимера, например полиолефина, вытяжки и ориентирования многослойной пленки и последующего удаления полиолефинового слоя, после того, как ПОБВ закристаллизовался. Затем оставшуюся пленку ПОБВ ламинируют либо с водорастворимыми пленками, либо водонерастворимыми пленками, такими как поливинилиденхлорид или другие полиолефины. К сожалению, такие жесткие и трудоемкие технологические приемы необходимы, чтобы попытаться избежать характерных трудностей, связанных с переработкой ПОБВ в пленки.

Исходя из вышеизложенного, можно сделать вывод о необходимости пластиковых изделий, которые были бы биоразлагаемы. На практике такие биоразлагаемые изделия могли бы ускорить "рецикл" пластмассовых изделий в другой ценный продукт, питательный грунт, в результате компостирования. Чтобы удовлетворить это требование, необходимо прежде всего получить биоразлагаемый полимер, который можно было бы легко переработать в пластмассовое изделие, используемое для производства одноразовых продуктов.

Предметом настоящего изобретения является разработка биоразлагаемого полигидроксиалканоатного сополимера.

Еще одним объектом настоящего изобретения является разработка пластмассовых изделий, включающих биоразлагаемый полигидроксиалканоат.

Еще одним объектом настоящего изобретения является разработка способа использования биоразлагаемого полигидроксиалканоата для получения пластмассовых изделий.

Еще одним объектом настоящего изобретения является разработка одноразовых изделий санитарно-гигиенического назначения, содержащих пленку с биоразлагаемым полигидроксиалканоатом.

Настоящее изобретение относится к новым биоразлагаемым сополимерам полигидроксиалканоата, содержащим, по крайней мере, два случайно распределенных повторяющихся мономерных звена.

Далее, настоящее изобретение относится к пластмассовым изделиям, содержащим биоразлагаемый

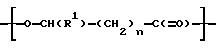

сополимер, когда сополимер содержит не менее двух случайно распределенных повторяющихся мономерных звеньев, когда первое мономерное звено имеет структуру

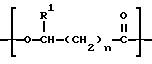

где R1 - H или C1-алкил и n = 1 или 2; второе мономерное звено имеет структуру

и где не менее 50% от случайно распределенных повторяющихся звенев имеют структуру первого мономерного звена. Такие пластмассовые изделия включают пленки, листовые материалы, волокна, пеноматериалы, формовые изделия, нетканые материалы, эластомеры и адгезивы.

Далее, настоящее изобретение относится к впитывающим изделиям, содержащим влагопроницаемый верхний слой, биоразлагаемый влагонепроницаемый нижний слой, состоящий из пленки, содержащей биоразлагаемый ПОА, и абсорбирующего центрального слоя, расположенного между верхним и нижний слоями.

Настоящее изобретение удовлетворяет потребность в биоразлагаемом сополимере, который можно легко перерабатывать в пластмассовые изделия. Кроме того, настоящее изобретение удовлетворяет потребность в одноразовых пластмассовых изделиях с повышенной биоразлагаемостью и/или компостообразующей способностью.

Далее по тексту, "ASTM" означает Американское общество по испытаниям и материалам.

Далее по тексту, "включающий" означает, что могут быть добавлены другие стадии и другие ингредиенты, не влияющие на конечный результат. Этот термин охватывает также термины "состоящий из" и "состоящий главным образом из".

Далее по тексту, "алкил" означает насыщенную углеродсодержащую цепь, которая может быть прямой или разветвленной; и замещенной (моно- или поли-) или ненасыщенной.

Использованный по тексту термин "алкенил" означает углеродсодержащую цепь, которая может быть мононенасыщенной (т.е. иметь одну двойную связь в цепи) или полиненасыщенной (т.е. иметь две или более двойных связей в цепи); прямой или разветвленной; и замещенной (моно- или поли-) или ненасыщенной.

Использованный по тексту термин "ПОА" означает полигидроксиалканоат настоящего изобретения.

Использованный по тексту термин "ПОБ" означает гомополимер поли-3-гидроксибутирата.

Использованный по тексту термин "ПОБВ" означает сополимер поли(3-гидроксибутират-со-3-гидроксивалерата).

Использованный по тексту термин "биоразлагаемый" означает способность какого-то соединения полностью разлагаться на CO2 и воду или биомассу под действием микроорганизмов и/или естественных факторов окружающей среды.

Использованный по тексту термин "компостируемый" (компостообразующий) означает материал, который отвечает следующим трем требованиям: (1) этот материал способен к переработке на компостных

установках до образования твердого отхода;

(2) после такой переработки этот материал будет находиться в целевом компосте; (3) если такой компост используется в грунте, этот материал будет

равномерно биоразлагаться в грунте.

Например, полимерный пленочный материал, находящийся в твердом отходе, поступающем на компостную установку на переработку, необязательно находится в целевом компосте. На некоторых компостных предприятиях поток твердых отходов подвергается воздушной сортировке, прежде чем попадает на последующую переработку, для того, чтобы разделить бумагу и другие материалы. При такой воздушной сортировке полимерная пленка наиболее вероятно будет отделена от потока твердых отходов и поэтому не попадет на переработку в компостную установку. Тем не менее, он все же может быть "компостируемым" материалом согласно вышеприведенному определению, потому что он "способен" перерабатываться на компостной установке.

Требование, чтобы такой материал в конечном итоге находился в целевом компосте, обычно означает, что он претерпевает определенную форму разложения в процессе компостирования. Обычно на ранних стадиях процесса компостирования поток твердых отходов будет проходить стадию измельчения. В результате полимерная пленка будет присутствовать скорее в виде кусочков, а не в виде листа. На конечной стадии процесса компостирования готовый компост будет подвергаться просеиванию. Обычно полимерные кусочки не проходят через сита, если они сохраняют тот же размер, что и после стадии измельчения. Компостируемые материалы настоящего изобретения в процессе компостирования потеряют свою целостность в достаточной степени, чтобы частично разложившиеся кусочки прошли через сита. Однако понятно, что на компостном предприятии поток твердых отходов должен быть подвергнут очень тщательному измельчению и довольно грубому просеиванию. В этом случае неразложившиеся полимеры, подобно полиэтилену, будут отвечать требованию (2). Поэтому соответствие требованию (2) недостаточно для материала, который подлежит компостированию в рамках данного определения.

Что отличает компостируемый материал, определенный выше, от материала, подобного полиэтилену, так это - требование (3), заключающееся в том, что материал равномерно биоразлагается в грунте. Это условие биоразлагаемости не является определяющим для самого процесса компостирования или использования компоста. Твердый отход и полученный из него компост может содержать все типы материалов, не претерпевающих биоразложения, например песок. Однако, чтобы избежать накопления в грунте синтетических материалов, здесь сформулировано требование их полной биоразлагаемости. По той же причине совсем необязательно, чтобы этот процесс биоразложения протекал быстро. Если только сам материал и промежуточные продукты его разложения не являются токсичными или вредными для почвы или посевов, вполне допустимо, чтобы процесс их биоразложения протекал в течение нескольких месяцев или даже лет, поскольку это условие сформулировано с целью избежать накопления в почве материалов искусственного происхождения.

Все соотношения, характеризующие состав сополимера и представленные в описании, относятся к мольным соотношениям, за исключением специально указанных случаев.

Настоящее изобретение относится к биоразлагаемым сополимерам, которые неожиданно легко перерабатываются в пластмассовые изделия, особенно в пленки, по сравнению с гомополимером ПОБ и сополимером ПОБВ.

Использованный по тексту термин "пластмассовое изделие" означает сополимер, переработанный в пленку, листовой материал, волокно, пеноматериал, формовое изделие, нетканое полотно, эластомер или адгезив.

ПОА настоящего

изобретения содержат не менее двух случайно распределенных повторяющихся мономерных звеньев (СПМЗ). Первое СПМЗ имеет структуру

где R1 - H, или C1- или C2-алкил и n = 1 или 2. Второе СПМЗ имеет структуру

В одном из вариантов осуществления настоящего изобретения не менее примерно 50%, но меньше 100%, СПМЗя имеют структуру первого СПМЗ; более предпочтительно, не менее примерно 60%; более предпочтительно, не менее примерно 80%; более предпочтительно, не менее примерно 90%.

В том случае, когда ПОА настоящего изобретения перерабатывают в пленку, листовой материал или мягкое эластичное волокно, предпочтительно примерно от 50% до примерно 99.9% СПМЗ имеют структуру первого звена; более предпочтительно - примерно от 80% до примерно 99.5%; более предпочтительно - примерно от 90% до примерно 99%.

В том случае, когда ПОА настоящего изобретения перерабатывают в обычное волокно или формовое изделие (например, методом инжекционного или выдувного формования), предпочтительно, чтобы примерно от 80% до примерно 99.5% СПМЗев имело структуру первого СПМЗ; более предпочтительно - примерно от 90% до примерно 99.5%; более предпочтительно - примерно от 95% до примерно 99.5%.

Когда ПОА настоящего изобретения перерабатывают в эластомер или адгезив, предпочтительно, чтобы примерно 50% СПМЗ имело структуру первого СПМЗ.

Когда ПОА настоящего изобретения перерабатывают в нетканое полотно, предпочтительно, чтобы примерно от 85% до примерно 99.5% СПМЗев имело структуру первого СПМЗ; более предпочтительно - примерно от 90% до примерно 99.5%; более предпочтительно - примерно от 95% до примерно 99.5%.

В другом варианте осуществления настоящего изобретения R1 - C2-алкил и n = 1 образуя таким образом мономерное повторяющееся звено 3-гидроксивалерата.

В другом варианте осуществления настоящего изобретения R1 - H и n = 2, образуя таким образом мономерное повторяющееся звено 4-гидроксибутирата.

В другом варианте осуществления настоящего изобретения радикал R1 -H и n = 1, образуя таким образом мономерное повторяющееся звено 3-гидроксипропионата.

В предпочтительном варианте осуществления настоящего изобретения сополимер настоящего изобретения

содержит одно или несколько дополнительных СПМЗев, имеющих структуру

где радикал R2 - H, или C1-C19-алкил или алкенил; m = 1 или 2; и где дополнительные не являются такими же, как первые СПМЗ или вторые СПМЗ. Предпочтительно сополимер содержит 3-20 или более различных СПМЗев.

В предпочтительном варианте осуществления настоящего изобретения радикал R2 - C1-C19-алкил или алкенил; и m = 1.

В другом варианте осуществления настоящего изобретения R2 - C2-алкил и m = 1, образуя таким образом мономерное повторяющееся звено 3-оксивалерата.

В другом варианте осуществления настоящего изобретения R2 - H и m = 2, образуя таким образом мономерное повторяющееся звено 4-оксибутирата.

В другом варианте осуществления настоящего изобретения R2 - H и m = 1, образуя таким образом мономерное повторяющееся звено 3-гидроксипропионата.

Синтез биоразлагаемых ПОАов

Биоразлагаемые ПОА настоящего

изобретения могут быть получены методами химического или биологического синтеза. Химический подход включает полимеризацию β-лактоновых мономеров по механизму открытия кольца, как рассмотрено

ниже. В качестве катализаторов или инициаторов могут быть использованы различные соединения, такие как алюминоксаны, диоловооксаны или алкокси-цинковые и алюминиевые соединения (смотри Agostini, D.E.,

J.B. Lando, and J.R. Shelton, POLYM. SCI. PART A-1, Vol. 9, pp. 2775-2787 (1971); Gross, R.A., Y. Zhang, G. Konrad, and R.W. Lenz, MACROMOLECULES, Vol. 21, pp. 2657- 2668 (1988); and Dubois, P., I.

Sarakat, R. Jerome, and P. Teyssie, MACROMOLECULES, Vol. 26, pp. 4407-4412 (1993); Le Borgne, A. and N. Spassky, POLYMER, Vol. 30, rr, 2312-2319 (1989); Tanahashi, N., and Y. Doi, MACROMOLECULES, Vol.

24, pp. 5732-5733 (1991); Hori, Y., M. Suzuki, Y. Takahashi, A. Ymaguchi, and T. Nishishita, MACROMOLECULES, Vol. 26, pp. 4388-4390 (1993); and Kemnitzer, J.E., S.P. McCarthy, and R.A. Gross,

MACROMOLECULES, Vol. 26, pp. 1221-1229 (19931). Получение изотактического полимера может быть осуществлено путем полимеризации энантиомерно чистого мономера и нерацемизирующего инициатора либо с

сохранением или инверсией конфигурации стереоцентра, либо полимеризацией рацемического мономера в присутствии инициатора, который предпочтительно полимеризует один энантиомер. Например:

Статистический сополимер ПОБ/ПОА

R = CH2(CH2)YCH3, Y ≥ 1.

Образованные естественным путем ПОА настоящего изобретения представляют собой изотактические структуры и имеют R абсолютную конфигурацию стереоцентров в полимерной цепи. И наоборот, изотактические полимеры могут быть получены, если конфигурация стереоцентров представляет преимущественно S. Оба изотактических материала имеют одинаковые физико-механические свойства и большинство одних и тех же химических реакционноспособных центров, за исключением того случая, когда участвует стереоспецифический реагент, такой как энзим. Атактические полимеры, полимеры со случайным распределением R и S стереоцентров, могут быть получены из рацемических мономеров, в присутствии инициаторов или катализаторов полимеризации, которые не обладают специфическим действием по отношению ни к одному из энантиомеров, и такие инициаторы и катализаторы часто обеспечивают полимеризацию мономеров высокой оптической чистоты с образованием изотактического полимера (например, диоловооксановые катализаторы) (смотри Hori, Y., М. Suzuki, Y. Takahashi, A. Yamaguchi, Т. Nishishita, MACROMOLECULES, Vol. 26, pp. 5533-5534 (1993)). Наоборот, изотактический полимер можно получить из рацемических мономеров, если катализатор полимеризации обладает более высокой реакционной способностью к одному энантиомеру по сравнению с другим. В зависимости от степени такой направленности можно получить отдельные R или S стереогомополимеры, стерео-блок-сополимеры или смесь стерео-блок-сополимеров и стерео-гомо-полимеров (смотри Le Borgne, A. and N. Spassky, N., POLIMER, Vol. 30, pp. 2312-2319 (1989); Tanahashi, N., and Y. Doi, MACROMOLECOLES, Vol. 24, pp. 5732-5733 (1991); and Benvenuti, M. and R.W. Lenz, J. POLYM. SCI.: PART A: POLYM. CHEM., Vol. 29, pp. 793-805 (1991)). Известно, что некоторые инициаторы или катализаторы способствуют образованию преимущественно синдиотактического полимера, полимеров с чередующимися R и S стереоцентрами в повторяющихся звеньях, из рацемического мономера (смотри Kemnitzer, J.E., S.P. McCarthy and R. A. Gross, MACROMOLECULES, Vol. 26, pp. 1221-1229 (1993)), тогда как другие инициаторы или катализаторы могут образовывать все три типа стереополимеров (смотри Hocking, P.J. and R.H. Marchessault, POLYM. BULL., Vol. 30, pp. 163-170 (1993)).

Например, получение сополимеров поли(4-оксибутират-со-3-оксигексаноат-со-3-оксиалканоата), где 3-оксиалканоатный сополимер представляет собой 3-алкил -β- пропиолактон, осуществляют следующим образом. Во избежание попадания воздуха и влаги в сферу реакции принимаются соответствующие меры предосторожности. Лактоновые мономеры (очищенные, осушенные и хранившиеся в инертной атмосфере), β- бутиролактон и 3-алкил -β- пропиолактон в требуемом молярном соотношении с помощью шприца или канюли загружают в высушенную в термостате, продутую аргоном и прокаленную пробирку или колбу из боросиликатного стекла, закрытую резиновой пробкой. Катализатор полимеризации добавляют в виде толуольного раствора с помощью шприца. Пробирку осторожно вращают, чтобы смешать все реагенты (так, чтобы они не касались резиновой пробки), а затем нагревают на масляной бане при заданной температуре в течение необходимого промежутка времени. По мере протекания реакции смесь становится вязкой и может отвердеть. Если образуется изотактический полимер, твердый полимер осаждается до отверждения всей массы. Затем продукт можно охладить, извлечь из пробирки и удалить оставшийся мономер путем вакуумной сушки. И наоборот, продукт можно растворить в соответствующем растворителе (например, хлороформе) и извлечь методом осаждения нерастворителем (например, смесью простого эфира и гексана 3:1 о/о) и осушить под вакуумом. Молекулярный вес определяют стандартными методами, такими как эксклюзионная хроматография по размерам (SEC также известная как гельпроникающая хроматография или ГПХ). Содержание сомономера в полимерах определяют методом ядерного магнитного резонанса (ЯМР).

В предпочтительном способе получения ПОА настоящего изобретения инициатором является алкилцинкалкоксид, как раскрыто в патентной заявке США, озаглавленной "Полимеризация бета-замешенных-бета-пропиолактонов, инициированная алкилцинк алкоксидами", L.A. Schechtman and J.J. Kemper, заявитель компания "Дзе Проктер энд Гэмбл Компани", поданной 28 января 1994. Такие инициаторы имеют общую формулу R1 ZnOR2, где R1 и R2 независимо друг от друга представляют собой C1 -C10-алкил. В предпочтительном способе синтеза инициатор выбирают из группы, включающей изопропоксид этилцинка, изопропоксид метилцинка, этоксид этилцинка или метоксид этилцинка, более предпочтительно - изопропоксид этилцинка.

Другие сополимеры, используемые в настоящем изобретении, могут быть получены путем замещения исходных материалов (мономеров) в вышеописанной процедуре 3-алкил -β- лактонами, соответствующими мономерным звеньям, которые должны содержаться в целевом сополимерном продукте.

В другом варианте, биологический синтез биоразлагаемых ПОА, используемых в настоящем изобретении, может быть осуществлен путем ферментации в присутствии соответствующего организма (природного или полученного генной инженерией) с соответствующим исходным материалом (одним или многокомпонентным). Биологический синтез можно также осуществить в присутствии ботанических видов, полученных генной инженерией, для получения целевых сополимеров (смотри World Patent Application No. 93-02187, Somerville, Poirier and Dennis, published February 4, 1993; and U.S. Patent Application Serial No. 08/108, 193, Somerville, Nawrath and Poirier, filed August 17, 1993; and Poole, R., SCIENCE, Vol. 245, pp. 1187-1189 (1989)).

Кристалличность

Объемный процент кристаллической фракции (ФС)

полукристаллического полимера (или сополимера) часто определяет каким типом эксплуатационных свойств обладает полимер. Например, высоко (более 50%) кристаллические полиэтилены являются прочными и

жесткими и пригодны для таких изделий, как пластмассовые контейнеры для молока. Низкокристаллический полиэтилен, с другой стороны, является гибким и прочным и пригоден для изготовления таких изделий,

как упаковочные пищевые пленки и мешки для овощей. Кристалличность можно определить различными способами, включая диффракцию рентгеновских лучей, дифференциальную сканирующую калориметрию (ДСК),

измерение плотности и ИК-спектроскопия. Наиболее приемлемый метод зависит от типа испытываемого материала.

Рентгенография (диффракция рентгеновских лучей) наиболее приемлема в тех случаях, когда мало изучены термические свойства материала, и может произойти изменение кристаллической структуры. Основной принцип этого метода основан на том, что аморфные части материала рассеивают рентгеновские лучи в диффузной части или широком диапазоне углов, тогда как кристаллы отклоняют рентгеновские лучи под острыми, четко определенными углами. Однако общая интенсивность рассеивания постоянна. Это позволяет рассчитать количество кристаллического материала в образце, если можно разделить интенсивности диффракции аморфной и кристаллической фаз. Очень точный метод разработан Ruland, с помощью которого можно определить разницу в процентном содержании кристаллической фазы, даже если она составляет всего 2% (смотри Vonk, С., F. J. Balta-Calleja, X-RAY SCATTERING FROM SYNTHETIC POLYMERS, Elsevier: Amsterdam, (1989); and Alexander, L., X-RAY DIFFRACTION METHODS IN POLYMER SCIENCE, Robert Kreiger Pub. Co., New York, (1979)).

При плавлении, кристаллы требуют определенного количества тепла при температуре плавления, приводящего к переходу кристаллической фазы в расплав. Величину этой теплоты плавления можно измерить с помощью ряда термических методов, наиболее распространенным из которых является ДСК. Если известна теплота плавления 100% кристаллического материала и если при нагревании до состояния расплава не происходит явления отжига или плавления/перекристаллизации, то с помощью метода ДСК можно достаточно точно определить весовую долю кристаллической фазы (смотри THERMAL CHARACTERIZATION OF POLYMER MATERIALS, E. Turi, Ed., Academic Press, New York, (1980); and Wunderlich, В., MACROMOLECULAR PHYSICS, Academic Press, New York, (1980)).

Если известны плотности чистого кристаллического и чистого аморфного материалов, то с помощью измерении плотности материала можно определить степень кристалличности. Это предусматривает аддитивность удельных объемов, но это условие выполняется для полимеров (или сополимеров) гомогенной структуры. Этот метод основан на тщательной подготовке образцов, чтобы в этом образце не было пузырьков или больших пустот.

Если можно идентифицировать полосы поглощения чистой кристаллической и аморфной фаз, тогда инфракрасный спектр поглощения открывает удобный путь определения кристалличности (смотри Tadokoro, H., STRUCTURE OF CRYSTALLINE POLYMERS, John Wiley & Sons, New York, (1979)).

Следует отметить, что различные методы часто будут давать несколько отличающиеся величины ФС, потому что они основаны на различных физических принципах. Например, измерения плотности часто будут давать большие величины по сравнению с рентгеновской диффракцией. Это обусловлено непрерывным изменением плотности на границе раздела кристаллической и аморфной фаз полимера (или сополимера). И если рентгеновская диффракция не определяет эту область как кристаллическую, то результаты измерений плотности будут зависеть от этой межфазной области.

В общем, ПОА настоящего изобретения предпочтительно имеют кристалличность примерно от 0,1% до примерно 99% по результатам определения методом рентгеновской диффракции; более предпочтительно - примерно от 2% до примерно 80%; более предпочтительно - примерно от 20% до примерно 70%.

Если ПОА настоящего изобретения подлежат переработке в пленку, то величина кристалличности такого ПОА составляет предпочтительно примерно от 2% до примерно 65%, определенная методом рентгеновской диффракции; более предпочтительно - примерно от 5% до примерно 50%; более предпочтительно - примерно от 20% до примерно 40%.

Если ПОА настоящего изобретения подлежит переработке в листовой материал, то величина кристалличности такого ПОА составляет более предпочтительно примерно от 0,1% до примерно 50%, определенная методом рентгеновской диффракции; более предпочтительно - примерно от 5% до примерно 50%; более предпочтительно - примерно от 20% до примерно 40%.

В том случае, когда ПОА настоящего изобретения подлежит переработке в обычный тканый или нетканый материал, величина кристалличности такого ПОА составляет более предпочтительно примерно от 60% до примерно 99%, определенная методом рентгеновской диффракции; более предпочтительно - примерно от 70% до примерно 99%, еще более предпочтительнее - примерно от 80% до примерно 99%.

В том случае, когда ПОА настоящего изобретения подлежит переработке в мягкое эластическое волокно, величина кристалличности такого ПОА составляет более предпочтительно примерно от 30% до примерно 80%, определенная методом рентгеновской диффракции; более предпочтительно - примерно от 40% до примерно 80%; еще более предпочтительнее - примерно от 50% до примерно 80%.

В том случае, когда ПОА настоящего изобретения подлежит переработке в формовые изделия, величина кристалличности такого ПОА составляет более предпочтительно примерно от 10% до примерно 80%, определенная методом рентгеновской диффракции; более предпочтительно - примерно от 20% до примерно 70%; еще более предпочтительно - примерно от 30% до примерно до 60%.

В том случае, когда ПОА настоящего изобретения подлежит переработке в эластомер или адгезив, величина кристалличности такого ПОА составляет более предпочтительно менее примерно 50%, определенная методом рентгеновской диффракции; более предпочтительно - менее примерно 30%; еще более предпочтительно - менее примерно 20%.

Температура плавления

Предпочтительно, биоразлагаемые ПОА настоящего изобретения имеют температуру плавления (Tm) примерно от 30oC до примерно 160oC, более предпочтительно - примерно от

60oC до примерно 140oC, еще более предпочтительно - примерно от 90oC до примерно 120oC.

Пластмассовые изделия, содержащие ПОА

ПОА

настоящего изобретения могут перерабатываться в целый ряд пластмассовых изделий, включая, но не ограничиваясь, пленки, листовые материалы, волокна, пеноматериалы, формовые изделия, нетканое полотно,

эластомеры и адгезивы.

А. Пленки

В одном из вариантов осуществления настоящего изобретения пластмассовым изделием является пленка. Использованный в описании термин "пленка"

означает чрезвычайно тонкий непрерывный кусок материала, имеющего высокое отношение длины к толщине и высокое отношение ширины к толщине. Хотя для значения толщины нет условия точного верхнего предела,

но предпочтительный верхний предел составил бы 9,254 мм, еще более предпочтительно - примерно 0,01 мм, еще более предпочтительно - примерно 0,005 мм. Защитная ценность любой пленки зависит от ее

целостности, т.е. отсутствия отверстий или трещин, поскольку она должна быть эффективным барьером для таких молекул, как молекулы паров атмосферной влаги и кислорода. В предпочтительном варианте

осуществления настоящего изобретения, пленка настоящего изобретения является влагонепроницаемой и пригодной для использования во впитывающих одноразовых изделиях санитарно-гигиенического назначения,

таких как одноразовые пеленки, женские гигиенические прокладки и т.п. Более предпочтительно, пленки настоящего изобретения помимо повышенной биоразлагаемости и/или способности к компостированию

обладают следующими свойствами:

а) модули упругости при растяжении в направлении вытяжки примерно от 6,895 • 108 дин/см2 до примерно 6,895 • 109

дин/см2,

б) сопротивление раздиру в направлении вытяжки не менее 70 г на 25,4 мкм толщины,

в) сопротивление раздиру в поперечном направлении не менее 70 г на 25,4 мкм

толщины,

г) ударная вязкость не менее 12 см, измеренная методом падающего маятника,

д) скорость переноса влаги менее примерно 0,0012 г на 1 см2 за 16 ч,

е) модули

при 60oC не менее 5,52 • 107 дин/см2, и

ж) толщина примерно от 12 мкм до примерно 75 мкм.

Методы определения этих критериев эксплуатационных свойств более детально рассмотрены ниже.

До разработки Заявителем настоящего изобретения полиоксиалканоаты, изучавшиеся с точки зрения их использования для производства промышленных пластмасс, имели значительные ограничения для их использования в пластмассах. Как рассмотрено выше, полиоксиалканоаты, такие как ПОБ и сополимер ПОБВ, трудно перерабатывать вследствие их термической нестабильности. Кроме того, такие полиоксиалканоаты особенно трудно перерабатываются в пленки из-за их низкой скорости кристаллизации. Заявителями установлено, что сополимеры ПОА настоящего изобретения, которые содержат второе звено СПМЗ, как определено выше, имеющее алкильное разветвление, по крайней мере, из трех (3) атомов углерода, оказалось неожиданно легко перерабатывать в пленки, особенно в сравнении с ПОБ или ПОБВ. Авторами настоящего изобретения неожиданно установлено, что такие линейные статистические сополимеры с ограниченным числом разветвлений среднего размера (например, C3-C19) помимо биоразлагаемости обладают следующими свойствами, особенно по сравнению с ПОБ или ПОБВ; а) более низкая температура плавления, б) более низкая степень кристалличности и в) улучшенная реология расплава.

Не будучи связанным теорией, Заявители полагают, что свойства а) и б) достигаются за счет исключения второго звена СПМЗ из кристаллической решетки первого СПМЗ, что приводит к снижению температуры тепловой переработки и улучшению показателей жесткости и относительного удлинения при разрыве. И вновь не связываясь теоретическими выкладками, Заявители полагают, что свойство в) достигается за счет увеличения числа узлов между цепями сополимера благодаря боковым цепям СПМЗ. Такое увеличение числа узлов может быть обусловлено увеличенным гидродинамическим объемом сополимера (например, второе мономерное звено создает петли в спиральной структуре) "зацеплениями" или "клубками" боковых цепей на различных цепях сополимера, находящегося в расплаве, или снижением числа разрывов цепей вследствие более низкой Tm (т.е. увеличением диапазона термического процесса).

1. Критерии

эксплуатационных свойств и методы испытания пленок

Чтобы пленка удовлетворительно работала в качестве нижнего слоя разлагаемых одноразовых пеленок, она должна быть изготовлена из смол или

структур, которые являются биоразлагаемыми, и она должна обладать такими свойствами, как высокая прочность, соответствующий барьер для влаги, соответствующие модули или гибкость и соответствующая

высокая точка плавления.

Нижний слой одноразовых пеленок должен обладать достаточной прочностью как при переработке на высокоскоростных машинах по сборке одноразовых пеленок, так и обеспечивать "влагонепроницаемый" барьер при использовании для маленьких детей. Он должен быть достаточно влагонепроницаемым, чтобы предотвратить намокание или загрязнение одежды или белья как у маленьких детей, так и у лица, обеспечивающего уход. Он должен обладать такими модулями или гибкостью, которые в то же самое время были достаточно низкими, чтобы обеспечить мягкость и комфортность материала, используемого в качестве наружного покрытия детского подгузника, и достаточно высокими, чтобы его можно было легко переработать на высокоскоростных конвертерах для пеленок без образования складок, морщин или заломов. Он должен обладать достаточной теплостойкостью, чтобы не деформироваться, не размягчаться или не терять постоянно прочность в ненатянутом состоянии в обычных условиях горячего хранения или не терять целостности на высокоскоростных конвертерах по сбору одноразовых пеленок, где обычно используют клеи-расплавы для крепления компонентов одноразовой пеленки.

Пленки, которые являются достаточно прочными, чтобы быть использованными в качестве биоразлагаемых и/или способных к компостированию нижних слоев одноразовых пеленок, предпочтительно

обладают двумя свойствами: (а) сопротивлением разрыву по методу падающей гири и (б) сопротивлением раздиру как в продольном, так и в поперечном направлении вытяжки. Предпочтительные нижние слои

настоящего изобретения могут выдерживать падение сферического стального шара диаметром примерно 19 мм и массой от 27,6 до 28,6 г с высоты 12 см, так что не менее 50% результатов испытаний показывает

отсутствие разрывов любого размера (деформация приемлема). Предпочтительными материалами являются те, которые имеют 50% или меньше повреждений при испытании с высоты более 20 см. Аналогично этому,

приемлемые нижние слои настоящего изобретения характеризуются средней величиной сопротивления разрастанию раздира 70 г на 25,4 мкм толщины материала как в направлении вытяжки, так и в продольном

направлениях, при испытании на стандартном приборе Эльмендорфа маятникового типа, таком как Elmendorf Model N 60-100, с использованием 16 слойного материала с нанесенным на него разрезом, согласно

TAPPI методу Т 414om-88. Более предпочтительными являются те нижние слои, которые характеризуются сопротивлением разрастанию раздира 200 г или более на 25,4 мкм толщины в поперечном направлении,

поскольку они особенно хороши с точки зрения избежания тенденции к выходу

из строя в результате разрезания.

Установлено также, что пленки, представляющие собой достаточный барьер для переноса влаги, являются такими пленками, которые позволяют проникнуть менее 0.0012 г синтетической мочевины во впитывающее бумажное полотенце на квадратный сантиметр площади, на 25.4 мкм толщины в течение всех 16 ч испытаний, когда испытуемая пленка помещалась между впитывающим бумажным полотенцем и типичным впитывающим центральным слоем детского подгузника, содержащего гелеобразующий материал, под давлением, аналогичным массе ребенка. Специфические условия испытания заключаются в том, что площадь центрального слоя больше площади испытуемого материала, и центральный слой впитывает синтетическую мочевину в количестве, соответствующем его теоретической емкости, и находится под давлением массы примерно 35 г/см2.

Также установлено, что материалы, обладающие достаточной теплостойкостью, характеризуются точкой размягчения по Викату (Vicat) не менее 45oC. Оценку размягчения по Викату проводят с использованием устройства для определения тепловой деформации Модель N CS-107 или его аналога и модификации ASTM D-1525. Модификация метода заключается в приготовлении образца. Пленку размерами 19 мм2 и толщиной от 4.5 до 6.5 мм готовили для испытаний методом проникновения иглы по Викату путем плавления испытываемого материала в пресс-форме при температуре 120oC и давлении 7.031 • 105 г/см2 (на прессе Карвера или аналогичном прессе) в течение 2 мин после окончания прогрева в течение, по крайней мере, 2 мин. Точка размягчения по Викату представляет собой температуру, при которой игла с плоским концом с круглым поперечным сечением размером 1 мм2 проникает в образец на глубину 0.1 см при нагрузке 1000 г в условиях равномерного повышения температуры со скоростью 50oC/ч.

Установлено также, что материалы, характеризующиеся достаточными значениями модулей в направлении вытяжки, демонстрируют значения секущих модулей 1% более, по крайней мере, примерно 6.895 • 108 дин/см2 и менее примерно 6.895 х 109 дин/см2. Испытания проводят на электронной разрывной машине, такой как Инстрон Модели 4201. Полоску материала шириной 2.54 см, предпочтительно толщиной 0.00254 см, нарезают на отрезки примерно 30 см, по длине совпадающих с направлением вытяжки материала. Испытательную полоску закрепляют в зажимы разрывной машины так, чтобы рабочая длина испытываемого материала составляла 25.4 см. Зажимы раздвигаются с низкой скоростью в пределах от 2.54 см/мин до 25.4 см/мин, и на диаграмме пишущего устройства записывается кривая нагрузка-удлинение. 1% секущий модуль определяют по величине нагрузки на диаграмме, соответствующей напряжению при удлинении 1%. Например, точка 1% деформации достигается, когда расстояние между зажимами повышается на 0.254 см. Когда скорость движения зажимов составляет 2.54 см/мин, и записывающее устройство работает при скорости 25.4 см/мин, точка 1% деформации будет расположена на расстоянии 2.54 см от исходной точки. Если толщина образца материала не соответствует 0.00254 см, то величину возникающего напряжения делят на толщину образца. Особенно мягкие и, следовательно, предпочтительные материалы характеризуются 1% секущим модулем в пределах от 6.895 • 108 до 2.068 • 109 дин/см2.

Поскольку в процессе хранения на складе или транспортировке автомобильным или железнодорожным транспортом на впитывающие изделия могут воздействовать температуры до 60oC, важно, чтобы пленка нижнего слоя и другие компоненты сохраняли свою целостность при этих температурах. Хотя можно было бы ожидать, что модули пленок будут несколько понижаться при температурах от 20oC до 60oC, но они не должны падать слишком быстро и позволять пленке деформироваться в упаковке прежде, чем изделие будет у пользователя.

Например, полиэтиленовый нижний слой с величиной модуля при комнатной температуре порядка 4 • 109 дин/см2 может иметь модуль при 60oC 1.2 • 109 дин/см2, что является приемлемым. Более мягкий полиэтиленовый нижний слой с модулем при комнатной температуре порядка 8.0 • 108 дин/см2 может иметь модуль при 60oC порядка 3.5 • 108 дин/смoC, что еще является приемлемым. В общем, приемлемая пленка нижнего слоя настоящего изобретения будет иметь модуль при 60oC не менее 5.52 • 107 дин/см2.

Зависимость модуля от температуры, также называемую модульно-температурный спектр, лучше всего снимать на динамическом механическом анализаторе (ДМА), таком как термомеханический анализатор Перкина Элмера 7 Series/Unix TMA-7, снабженный пакетом программ по температурно-временным зависимостям 7 Series/Unix ДМА 7, далее по тексту обозначенному как ДМА 7, поставляемый Perkin-Elmer Corporation of Norwalk, Connecticut. Существует много других типов ДМА устройств, и применение метода динамического механического анализа для изучения модульно-температурного спектра полимеров хорошо известно специалистам в области исследования полимеров (или сополимеров). Вся эта информация обобщена в двух книгах, первая - DYNAMIC MECHANICAL ANALYSIS OF POLYMERIC MATERIAL, MATERIALS SCIENCE MONOGRAPHS VOLUME 1 by T. Murayama (Elsevier Publishing Co., 1978) и вторая - MECHANICAL PROPERTIES OF POLYMERS AND COMPOSITES, VOLUME 1 by L.E. Nielsen (Marcel Dekker, 1974).

Механизм работы и методики использования ДМА 7 обобщены в руководствах для пользователей Перкин-Элмер 0993-8677 и 0993-8679, оба датированы маем 1991 г. Специалистам по использованию ДМА 7 следующих условий опытов должно быть достаточно, чтобы повторить представленные ниже данные по величинам модулей при 60oC.

Для измерения модульно-температурного спектра образца пленки ДМА 7 устанавливают в режиме сканирования температуры и снабжают системой измерения растяжения (EMS). Образец пленки размерами приблизительно 3 мм шириной, 0.0254 мм толщиной и длиной, достаточной для обеспечения длины между зажимами образца от 6 до 8 мм, закрепляют в EMS. Затем аппарат помещают в камеру кондиционирования, непрерывно продуваемую газообразным гелием. К пленке прилагают напряжение в направлении длины для достижения деформации 0.1% первоначальной длины. К образцу прилагают динамическую синусоидальную деформацию с частотой 5 циклов в секунду. В режиме сканирования температуры температуру повышают со скоростью 3.0oC/мин от 25oC до точки, в которой образец плавится или разрывается, а частоту и напряжение поддерживают постоянными. Зависимость поведения материала от температуры характеризуется по кривым изменений деформации и разности фаз во времени между напряжением и деформацией. Значения статических модулей в Паскалях рассчитываются компьютером наряду с другими данными и появляются на видеотерминале в виде температурных зависимостей. Обычно данные сохраняются на компьютерном диске, и копия с жесткого диска модульно-температурного спектра распечатывается для дальнейшего анализа. Величины модулей при 60oC определяют непосредственно по спектру.

2. Способ

получения пленки

Пленки настоящего изобретения, используемые в качестве нижнего слоя и обладающие биоразлагаемостью и/или способностью к компостированию, могут быть получены обычными

способами, используемыми в производстве одно- или многослойных пленок, на традиционном оборудовании для получения пленок. Гранулы ПОАов настоящего изобретения сначала могут быть смешаны в виде сухого

материала и затем в виде расплава в экструдере для производства пленки. В другом варианте, если в экструдере для производства пленки смешение проходит недостаточно, гранулы сначала проходят стадию

сухого смешения, а затем смешения в расплаве в смесительном экструделе с последующей регрануляцией перед стадией экструдирования пленки.

ПОАы настоящего изобретения могут быть переработаны из расплава в пленки методами либо литьевой экструзии, либо экструзии с раздувом, оба из которых описаны в PLASTICS EXTRUSION TECHNOLOGY-2nd Ed., by Allan A. Griff (Van Nostrand Reinhold-1976). Литьевая пленка экструдируется через линейную щелевую экструзионную головку. Обычно плоское полотно охлаждается на большом вращающемся полированном металлическом вале. Оно быстро охлаждается, проходит этот первый вал, проходит один или несколько дополнительных охладительных вальцев, затем через ряд гуммированных приемных вальцев и, наконец, поступает на мотальное устройство. Способ получения питьевой пленки нижнего слоя для впитывающих изделий настоящего изобретения описан ниже в примере.

При получении пленки экструзией с раздувом расплав экструдируется вверх через тонкое кольцевое отверстие мундштука. Этот процесс также называют экструзией трубчатой пленки. Воздух вводится через центр мундштука для выдува пленки, заставляя ее тем самым расширяться. Таким образом получают движущийся пузырь, который поддерживают постоянного размера путем регулирования внутреннего давления воздуха. Труба из пленки охлаждается воздухом, продуваемым через одно или несколько охлаждающих колец, окружающих трубу. Затем труба складывается в результате натягивания ее на плоскую раму через пару приводных вальцев и на мотальное устройство. Для использования в нижнем слое сложенная трубчатая пленка затем разрезается, раскладывается в один слой и далее нарезается на отрезки, соответствующие требованиям их использования в продуктах.

Для получения либо однослойных, либо многослойных пленочных структур могут быть использованы оба способа получения пленок - литьевой и с раздувом. Для производства однослойных пленок из одного термопластического материала или смеси термопластических компонент требуется только один экструдер и один многоканальный мундштук.

Для получения многослойных пленок настоящего изобретения предпочтительно использовать процессы соэкструзии. Такие процессы требуют использования более одного экструдера и либо соэкструзионного питательного блока, либо системы многоканального мундштука, либо сочетания двух для получения многослойной пленочной структуры.

В патентах США 4152387 и 4197069 раскрыт принцип действия питателя соэкструзии. Несколько экструдеров присоединены к блоку питания, в котором использованы подвижные разделители потока, которые предназначены для соответствующего изменения геометрии каждого отдельного канала течения в прямой зависимости от объема полимера, проходящего через указанные каналы течения. Эти каналы течения сконструированы таким образом, что в их точке пересечения материал течет вместе с одинаковой скоростью и давлением, исключающими напряжения на границе раздела фаз и нестабильность потока. Как только материалы соединяются в блоке питания, они текут в единый многоканальный мундштук как композиционная структура. В таких процессах важно, чтобы вязкости расплавов и температуры расплавов материалов не отличались слишком друг от друга; в противном случае, в мундштуке могут возникнуть нестабильности течения, приводящие к плохому контролю распределения слоя по толщине в многослойной пленке.

Вариантом соэкструзии с питательным блоком является многоканальный или лопастной мундштук, раскрытый в вышеупомянутых патентах США 4152387, 4197069 и патенте США 4533308. Если в системе питательного блока потоки расплава соединяются вне и до вхождения в тело мундштука, то в многоканальном или лопастном мундштуке каждый поток расплава имеет свой собственный канал в мундштуке, где полимеры распределяются независимо в свои соответствующие каналы. Потоки расплава соединяются вблизи выхода мундштука с каждым потоком расплава по всей ширине мундштука. Подвижные лопасти обеспечивают возможность регулирования выхода каждого канала течения в прямой пропорции от объема протекающего по нему материала, позволяя расплавам протекать вместе с одинаковой линейной скоростью, давлением и требуемой шириной.

Поскольку реологические свойства расплава и температуры расплава перерабатываемых материалов могут меняться в широких пределах, использование лопастного мундштука имеет несколько преимуществ. Сам мундштук придает теплоизоляционные свойства, когда материалы со значительной разницей в температурах плавления, например, до 80oC, могут перерабатываться вместе.

Каждый канал в лопастном мундштуке может быть сконструирован и выполнен для конкретного полимера (или сополимера). Так, течение каждого полимера зависит только от конструкции канала, а не от сил, возникающих под действием других полимеров. Это позволяет соэкструдировать материалы со значительно отличающимися вязкостями расплава в многослойные пленки. Кроме того, лопастной мундштук также обеспечивает возможность установления ширины отдельных каналов, в результате чего внутренний слой, например водорастворимый биоразлагаемый полимер, подобно Vinex 2034, может быть полностью окружен водонерастворимыми материалами, не оставляя никаких краев, подверженных действию воды. В вышеуказанных патентах также раскрыт принцип совместного использования систем с питательным блоком и лопастных мундштуков для получения более сложных многослойных структур.

Многослойные пленки настоящего изобретения могут содержать два или более слоев. В общем, предпочтительными являются компенсированные или симметричные трехслойные и пятислойные пленки. Компенсированные трехслойные пленки содержат центральный впитывающий слой и два одинаковых внешних слоя, где указанный центральный впитывающий слой расположен между двумя наружными слоями. Компенсированные пятислойные пленки содержат центральный впитывающий слой, два одинаковых соединительных слоя и два одинаковых внешних слоя, где указанный центральный впитывающий слой расположен между указанными двумя связывающими слоями, а связывающий слой расположен между указанным центральным впитывающим слоем и каждым внешним слоем. Компенсированные пленки, хотя и не существенные для пленок настоящего изобретения, менее склонны к скручиванию или перекосу, чем некомпенсированные многослойные пленки.

В трехслойных пленках центральный впитывающий слой может занимать от 30 до 80% от общей толщины пленки, и каждый внешний слой занимает 10-35% от общей толщины пленки. Соединительные слои, если они используются, каждый занимает примерно от 5% до примерно 10% общей толщины пленки.

Б. Листовые

материалы

В другом варианте осуществления настоящего изобретения пластмассовым изделием является листовой материал. Использованный в тексте термин "лист" означает очень тонкий непрерывный

кусок вещества, имеющий большое отношение длины к толщине и высокое отношение ширины к толщине, когда толщина материала превышает 0.254 мм. Листовые материалы обладают многими одинаковыми

характеристиками с пленками с точки зрения свойств и получения, за исключением того, что листы более жесткие и имеют самонесущую природу. Такие различия в жесткости и несущей природе обуславливают

некоторые модификации способов получения.

1. Способы получения

Листы, вследствие их толщины и связанной с этим жесткости, не могут быть получены методом раздува, как пленки.

Однако многие другие из тех же процессов, используемых для получения пленки, могут быть модифицированы для получения листового материала. Одним примером является литьевая экструзия, которая описана

выше. Помимо экструзии листовые материалы можно также получать вальцеванием и каландрованием.

а. Вальцевание

При вальцевании получают пленку с преимущественной ориентацией в

продольном направлении путем увеличения скорости прохождения пленки в точке зажима, где происходит уменьшение толщины (ENCYCLOPEDIA OF POLYMER SCIENCE AND ENGINEERING, Vol. 8, pp. 88-106, Johp Wiley

and Sons, New York, (1986); далее по тексту обозначенной как "EPSE-1"). Установлено, что в точке зажима действуют большие силы, но общую ориентацию можно увеличить за счет других форм ориентации в

направлении вытяжки.

б. Каландрование

Для производства неориентированной питьевой пленки или листового материала с высокой производительностью используют способ каландрования

(G.W. Eghmy, Jr. in MODERN PLASTICS, J. Agrandoff, ed. Encyclopedia, Vol. 59(10A), pp. 220-222 (1982) and R.A. Elden and A.D. Swan, CALENDERING OF PLASTICS, American Elsevier Co., Inc., New York,

(1971)). В процессе каландрования используют блок приводных вальцев, установленных таким образом, что они могут наклоняться или скашиваться друг относительно друга во время операции. Это необходимо

для регулирования толщины каландрованного материала. Каландры обычно состоят из четырех валов, которые образуют три зазора. Эти зазоры являются питающим, дозирующим и конечным зазорами. Питающий зазор

расположен там, где осуществляется подача полимера, его смешение и разогрев. Измерительный зазор снижает толщину листа приблизительно до конечной толщины. Конечный зазор доводит калибр листа за счет

изменения положения третьего или среднего валка (смотри EPSE-2).

В. Волокна

В другом варианте осуществления настоящего изобретения пластмассовым изделием является волокно.

Использованный здесь термин "волокно" относится к гибкому, макроскопически гомогенному телу, имеющему высокое отношение длины к ширине и маленькое поперечное сечение. Общий обзор по волокнам можно

найти в ENCYCLOPEDIA OF POLYMER SCIENCE AND ENGINEERING, Vol. 6, pp. 647-755 and 802-839, John Wiley and Sons, New York, (1986) (далее обозначенной как "EPSE-2"). Волокна настоящего изобретения

используют в качестве текстильных материалов в нитях для одежды. Волокна настоящего изобретения используют также для производства облегченных волокнистых материалов, используемых в сельском хозяйстве

для защиты, ускорения или регулирования роста растений. Они также используются в качестве тепловых экранов теплиц, покрытий рядов посевов, торфяных покрытий, мульчирующих материалов и гидропоники.

Основные свойства их заключаются в легкости и воздухо- и влагопроницаемости. Важным аспектом является рентабельность с точки зрения веса, прочности и стабильности размеров.

Эластомерное волокно представляет собой волокно, которое состоит из полимеров (или сополимеров) с основной температурой стеклования значительно ниже комнатной температуры (смотри EPSE-2). Этот критерий исключает ряд волокон с эластическими свойствами, таких как измельченные твердые волокна, и позволяет включить многокомпонентные волокна, в которых одним из компонентов является эластомер. Все эластомерные волокна характеризуются более высоким значением относительного удлинения при разрыве, более низкими значениями модулей и большим восстановлением после приложения больших деформаций, по сравнению с нормальными волокнами.

1. Способы получения волокон

Волокна настоящего изобретения могут быть получены на основе использования различных известных методов,

включая, но не ограничивая, прядение из расплава, сухое прядение и влажное прядение. Часто используют сочетание этих трех основных процессов.

При прядении из расплава ПОА настоящего изобретения нагревают выше его точки плавления и расплавленный ПОА продавливают через фильеру. Фильера представляет собой насадку с большим числом маленьких отверстий, которые меняются по числу, форме и диаметру (смотри EPSE-2). Пучок расплавленного ПОА проходит через зону охлаждения, где ПОА отверждается, а затем поступает на стадию пост-вытяжки и приемное оборудование.

При сухом прядении ПОА настоящего изобретения растворяют и раствор ПОА экструдируют под давлением через фильеру (смотри EPSE-2). Струя раствора ПОА проходит через зону нагрева, где происходит испарение растворителя и отверждение филаментарного волокна.

При влажном прядении ПОА настоящего изобретения также растворяют и раствор продавливают через фильеру, которая погружена в коагуляционную ванну (смотри ESPE-2). Как только раствор ПОА появляется из отверстии фильеры внутри коагуляционной ванны, ПОА либо осаждается, либо химически регенирирует. Обычно все эти процессы предусматривают дальнейшую вытяжку для обеспечения необходимых свойств, например, для возможного использования в качестве текстильных волокон. Термин "вытяжка" относится к вытягиванию и упрочнению волокон с целью достижения необратимой степени растяжения, индуцирования молекулярной ориентации и образования тонкой волокнистой структуры (смотри ESPE-2). Такая тонкая структура характеризуется высокой степенью кристалличности и ориентацией как кристаллитов, так и аморфных сегментов цепей ПОА.

Г. Губки

В другом варианте осуществления настоящего изобретения

пластмассовое изделие представляет собой гибкую губку. Термин "губка", использованный в данном тексте, означает ПОА настоящего изобретения, чья кажущаяся плотность значительно снижена за счет наличия

многочисленных пор, распределенных по его массе (смотри ASTM D 883-62T, American Society for Testing and Materials, Philadelphia, Pa., (1962)). Такие двухфазные системы газ-твердое вещество, в которых

твердое вещество является непрерывной фазой и состоит из синтетического полимера или каучука, включают пористые полимеры (или сополимеры), вспененные пластики и расширенные пластики (ENCYCLOPEDIA OF

CHEMICAL TECHNOLOGY, Vol. 11, John Wiley & Sons, New York (1980), далее по тексту обозначена как "ЕСТ").

Газовая фаза распределена в виде карманов или пустот, называемых ячейками, которые классифицируются по двум типам, открытому и закрытому. Материал с открытыми ячейками представляет собой губки, чьи ячейки взаимосвязаны таким образом, что газы могут свободно проходить сквозь ячейки. Материалы с закрытыми порами имеют ячейки, которые являются самостоятельными и изолированы друг от друга.

Губки далее подразделяются на мягкие и жесткие губки. Эта классификация основана на конкретном методе испытаний ASTM (смотри ASTM D, Том 37, стр. 1566-1578, American Society of Testing and Materials, Philadelphia, Pa., (1978)). Мягкая губка представляет собой губку, которая не разрывается, когда образец размером 20 х 2.5 х 2.5 см обертывают вокруг стержня размером 2.5 см с равномерной скоростью 1 круч./5 с при 15-25oC. Губки, которые разрываются при таком испытании, относят к твердым губкам.

Губки имеют много областей использования: как упаковочный материал, сидения с повышенной комфортностью, изоляция и конструкционные детали. В некоторых случаях использования в качестве упаковки ячеистый материал, обладающий повышенной биоразлагаемостью и/или способностью к компостированию, мог бы обеспечить существенные преимущества по сравнению с используемой в настоящее время упаковкой, такой как ячеистые материалы из полистирола, бумаги и крахмала. В контейнерах для горячих продуктов полистирол обеспечивает значительно большую теплоизоляцию, чем используемые в настоящее время единственные разлагаемые материалы - бумажную упаковку. Губчатые изделия, содержащие ПОА настоящего изобретения, обладают теплоизоляционными свойствами полистирола и в то же время являются биоразлагаемыми и/или способными к компостированию. Эти материалы идеальны для упаковки горячих и холодных продуктов.

Вспененные полистирольные хлопья используются как амортизационный упаковочный материал для товаров народного потребления и промышленных товаров. Многие из таких хлопьев заполняют свалки. Вспененные хлопья, содержащие ПОА настоящего изобретения, действуют так же эффективно, как полистирол, и обладают повышенной биоразлагаемостью и/или способностью к компостированию. В отличие от других разлагаемых упаковочных материалов, таких как крахмал, такие хлопья из ПОА обладают сопротивлением к воздействию многих обычных растворителей и жидких сред, включая воду.

1. Способы

получения губок

Губчатые материалы настоящего изобретения могут быть получены с помощью хорошо известных способов. Основной метод производства губок предусматривает расширение жидкой

полимерной (или сополимерной) фазы до образования ячеистой фазы низкой плотности с последующим сохранением этого состояния (смотри ЕСТ). Другие процессы включают вымывание материалов, предварительно

диспергированных в полимере (или сополимере), просеивание небольших частиц и диспергирование ячеистых частиц в полимере (или сополимере). Процесс расширения состоит из трех стадий. Это - инициирование

ячеек, рост ячеек и стабилизация ячеек. Для создания, роста и стабилизации ячеек используют много методов.

Вспенивающие составы основаны на увеличении давления внутри инициированных ячеек по сравнению с окружающим давлением. Ячейки стабилизируют также химически (например, поперечным сшиванием полимеризацией) или физическими средствами (кристаллизация, стеклование). Полистирол является примером полимера, который вспенивают таким способом. Вспенивающий агент, такой как изомерные пентаны и гексаны или галоуглероды (H.R. Lasman, MODERN PLASTICS, Vol. 42(1A), р.314 (1964)), смешивают с полимером (или сополимером) либо путем нагревания и проникновения вспенивающего агента в полимер (патент США 2 681 321, on. 15 июня 1954, F. Stastny and R. Gaeth, перед. BASF), либо путем полимеризации полистирола в присутствии вспенивающего агента (патент США 2 983 692, on. 9 мая 1961, G.F. D'Alelio, перед. Koppers Co.). Изготовление изделий обычно осуществляют многостадийным способом, первая стадия которого предусматривает использование пара, горячей воды или горячего воздуха для расширения полимера и получения предварительно сформованных шариков низкой плотности. Эти шарики подвергают старению, иногда многостадийному, с целью корректирования размеров ячеек, а затем заполняют ими пресс-формы и сплавляют друг с другом под действием тепла с последующим вспениванием (S.J. Skinner, S. Baxter, and P. J. Grey, Trans. J. PLAST. INST., Vol. 32, p. 180 (1964)). Стабилизация осуществляется при охлаждении полимера до температуры ниже температуры его стеклования.

Процессы декомпрессионного вспенивания способствуют образованию и росту ячеек при снижении внешнего давления в процессе переработки. Таким способом часто получают ячеистый полиэтилен и полипропилен. Разлагаемый вспенивающий агент предварительно смешивают с полимером (или сополимером) и подают в экструдер при повышенной температуре и давлении, так чтобы вспенивающий агент частично разложился. Когда материал выходит из экструдера, он попадает в зону более низкого давления. Происходит одновременное вспенивание и охлаждение, что приводит к образованию стабильной ячеистой структуры, благодаря быстрой кристаллизации полимера (R.H. Hansen, SPE J., Vol.18, р. 77 (1962), W.T. Higgins, MOD. PLAST., Vol. 31(7), p. 99, (1954)).

Дисперсионные способы позволяют получать пеноматериалы путем введения диспергирующего вещества или газ в фазу полимера (или сополимера), а затем, при необходимости, стабилизации смеси (ЕСТ). В одном таком процессе, вспенивании, газ механически диспергируют в полимерной или мономерной фазе, получая ячеистый материал с временной стабильностью. Затем этот материал химически стабилизируют путем поперечного сшивания или полимеризации. Таким способом получают латексные резиновые губки (смотри ЕСТ).

Д. Формовые изделия

В другом варианте осуществления настоящего изобретения пластмассовым

изделием является формовое изделие. Использованный в тексте термин "формовое изделие" означает объекты, которые сформованы из полимерных или сополимерных материалов (например, ПОА) методами

шприцевания, прессования или сформованы раздувом с помощью газа в конфигурации, определяемые пресс-формой. Эти объекты могут представлять собой твердые объекты, как игрушки, или полые, как бутылки и

контейнеры.

Инжекционное формование термопластов является многостадийным процессом, согласно которому ПОА настоящего изобретения нагревают до состояния расплава, затем продавливают в закрытую пресс-форму, где он приобретает форму, и окончательно отверждают при охлаждении. Существует множество машин, которые используются для инспекционного формования. Три традиционных типа представляют собой плунжерный, червячный пластикатор с инжекцией и устройства со шнеком с возвратно-поступательным движением (смотри ENCYCLOPEDIA OF POLYMER SCIENCE AND ENGINEERING, Vol. 8, pp. 102-138, John Wiley and Sons, New York, (1986); далее по тексту обозначенной как "EPSE-3"). Плунжерная машина инжекционного формования состоит из цилиндра, пластикатора и плунжера. Плунжер выталкивает расплав в пресс-форму. Червячный пластикатор с инжекцией на второй стадии состоит из пластикатора, направляющего клапана, цилиндра без пластикатора и плунжера. После пластикации червяком плунжер выталкивает расплав в пресс-форму. Инжекционная машина со шнеком возвратно-поступательного движения состоит из цилиндра и червяка. Червяк вращает расплав и смешивает материал, а затем движется вперед и выталкивает расплав в пресс-форму.

Компрессионное формование термопластов заключается в загрузке какого-то количества ПОД настоящего изобретения в нижнюю половину открытой формы. Верхняя и нижняя половины смыкаются под давлением, и затем расплавленный ПОА приобретает форму пресс-формы. После этого пресс-форму охлаждают для отверждения пластика (смотри EPSE-3).

Формование с раздувом используют для получения бутылок и других полых объектов (смотри EPSE-3). В этом процессе расплавленный ПОА в виде трубки, известный как заготовка, экструдируют в закрытую полую пресс-форму. Затем заготовка расширяется под действием газа, прижимая ПОА к стенкам пресс-формы. В процессе последующего охлаждения пластик затвердевает. Затем пресс-форму открывают и извлекают готовое изделие.

Формование с раздувом имеет ряд преимуществ по сравнению с инжекционным формованием. Используемые значения давления значительно ниже, чем при инжекционном формовании. Формование с раздувом обычно может осуществляться при давлениях 1.76 - 7.03 кг/см2 между пластиком и поверхностью формы. Если сравнивать, то давление при инжекционном формовании может достигать от 703 до 1406 кг/см2 (см. EPSE-3). В тех случаях, когда ПОА имеет молекулярные массы слишком высокие, чтобы течение в формы было легким, следует выбирать метод формования с раздувом. Часто высокомолекулярные полимеры (или сополимеры) имеют лучшие свойства по сравнению с низкомолекулярными аналогами, например, высокомолекулярные материалы обладают большим сопротивлением растрескиванию под действием напряжений окружающей среды (смотри EPSE-3). Формованием с раздувом можно получить изделия с чрезвычайно тонкими стенками. Это означает, что будет использоваться меньшее количество ПОА, времена отверждения будут меньше, что приведет к снижению затрат за счет снижения материалоемкости и повышению производительности. Другой важной особенностью формования с раздувом является то, что поскольку здесь используются негативные формы, то при незначительном изменении условий экструзии в литьевом отверстии для заготовки можно менять толщину стенок (смотри EPSE-3). Это является преимуществом в том случае, когда для некоторых изделий нельзя заранее предсказать необходимую толщину стенок. Можно осуществить оценку изделий с различной толщиной стенок и выбрать самое тонкое и, следовательно, самое легкое и дешевое изделие, которое будет соответствовать спецификациям.

Е. Нетканые материалы

В другом варианте настоящего изобретения

пластмассовое изделие представляет собой нетканый материал. Использованный в тексте термин "нетканый материал" означает пористый, похожий на текстильный материал, обычно в плоской листовой форме, в

основном или полностью состоящий из волокон, соединенных в полотно, который получают способами, отличными от прядения, ткачества или вязания. Общий обзор по нетканым материалам можно найти в

ENCYCLOPEDIA OF POLYMER SCIENCE AND ENGI- NEERING, Second Edition, Vol. 10, pp. 204-226 (далее по тексту EPSE-4). Другие названия этих материалов - связанные ткани, формовые ткани или инженерные

ткани. Толщина тканевых листов может меняться от 25 мм до нескольких сантиметров, и вес - от 10 г/м2 до 1 кг/м2. Нетканые материалы обладают широким рядом физических свойств, в

зависимости от используемых при формировании полотна материалов и процессов. Ткань может быть самонесущей и жесткой как бумага или драпируемой, как обычные ткани для одежды.

В отличие от обычных тканей, основная структура всех нетканых материалов представляет собой полотно из волокон, расположенных более или менее случайно (NONWOVENS IND., Vol. 17, р. 36 (Mar. 1986), NONWOVENS WORLD, Vol. 1, p. 36 (May-June 1986)). Таким образом, основным элементом является единичное волокно. Прочностные свойства, сопротивление раздиру и тактильные свойства нетканых материалов обусловлены адгезивами и другими химическими и физическими связующими, трением волокно о волокно, создаваемое зацеплениями, и армированием другими материалами, такими как губки и пленки (смотри EPSE-4).

1. Способ получения нетканых материалов

Нетканые материалы настоящего изобретения могут быть получены известными способами. Производство нетканого материала включает: 1) получение

волокон различной длины и диаметров; 2) формирование полотна из этих волокон; и 3) связывание волокон в полотне с помощью адгезива или под действием механических фрикционных сил, возникающих при

контакте волокон или в результате их зацепления. Помимо этих стадий, иногда предпочтительно усиление полотна путем создания композита с другими материалами (например, нитями, грубым холстом, пленками,

сеток и несвязанного полотна). Варьирование одной или нескольких из этих стадий открывает огромные возможности для получения нетканых материалов различных типов. Термин "штапельные волокна"

первоначально применяли к волокнам природного происхождения, достаточно длинных для переработки на текстильных машинах, но исключая бесконечные волокна, например шелк. В настоящем контексте,

использованном к ПОА настоящего изобретения, "штапельные волокна" имеют относительно однородную по величине длину, примерно 1.3 - 10.2 см, равномерный гофр, т.е. пространственную гофрированную форму.

Регенерируемые и другие шприцованные волокна при получении являются бесконечными. В процессе производства их нарезают на отрезки определенной длины, в соответствии с технологическими или рыночными

потребностями. Шприцованные волокна также производят в виде бесконечных нитей без гофра. Процессы получения полотна из штапельных волокон отличаются от процессов, используемых для бесконечных волокон.

Продукты, полученные из штапельных нитей и полотен филаментарного волокна, могут значительно различаться по свойствам (смотри EPSE-4).

Физико-механические свойства волокна, обусловленные их химическим составом, определяют конкретные свойства ткани. Структура полотна и связывание повышают до максимума характеристические свойства волокна (смотри EPSE-4). Другие материалы, которые могут быть использованы в нетканых материалах настоящего изобретения в сочетании с ПОА, представляют собой древесную пульпу; регенерированные волокна, включая вискозу и ацетат целлюлозы; синтетические волокна подобно полиэтилен-терефталату (ПЭТ), найлон-6, найлон 6,6, полипропилен (ПП) и поливиниловый спирт. Наружные поверхности одноразовых подгузников или санитарных салфеток, изготовленных из ПОА нетканых материалов настоящего изобретения, предпочтительно оставляют чувство сухости, даже если адсорбент, внутренний впитывающий слой, является насыщенным. Важными свойствами волокна, влияющими на их эксплуатационные показатели, являются длина, диаметр, плотность, гофр, форма поперечного сечения, отделка при крутке (мягчитель, который наносят на поверхность шприцуемых волокон для облегчения их переработки), делюстрация (небольшие количества пигмента TiO2, добавляемые до шприцевания с целью увеличения белизны или снижения блеска) и коэффициент вытяжки.

а. Способы получения нетканого полотна

Свойства полотна из волокна определяют физические свойства конечного продукта. В значительной степени эти свойства зависят от строения

волокна, которое определяется методом формирования этого полотна. Строение волокна подразумевает доминирующее направление волокна, либо оно ориентировано, либо оно сформировано по случайному

распределению волокон, форму волокна (прямое, с зацеплениями или волнистое), степень зацепления между волокнами, гофр и уплотнение (регулирование плотности полотна). На свойства полотна влияет также

их диаметр, длина, масса полотна и химические и физико-механические свойства полимера (смотри EPSE-4).

Выбор способа получения полотна определяется длиной волокна. Вначале, способы получения полотен из волокон штапельной длины (волокон, достаточно длинных для переработки на обычном крутильном оборудовании, обычно примерно от 1.2 до 20 см длиной, но не бесконечных) были основаны кардочесальной технологии, когда формирование полотна из коротких волокон основано на технологии изготовления бумаги. И хотя эти технологии все еще находят использование, разработаны другие способы. Например, полотна формируются из длинных, практически бесконечных филаментарных волокон прямо из массы полимера; и полотно, и волокна производят одновременно (смотри EPSE-4). Известно много способов получения полотна, включая кардочесальный способ, воздушную укладку, влажное формование, кручение и раздув расплава.

Кардочесальный процесс основан на древнем ручном способе расчесывания волокон, когда природные штапельные волокна обрабатывали на раме с иголками. При расчесывании комки штапельных волокон разделяются механически на отдельные волокна и формуются в сплошное полотно под механическим действием движущихся рам с плотно расположенными иголками.

В процессе воздушной укладки ориентация, создаваемая при расчесывании, эффективно увеличивается в результате захвата волокон на экран из воздушного потока (смотри патент США N 3 338 992, G.A. Kinney, перед. E.I. du Рont de Nemours and Co. , Inc., on. 29 August, 1967). Волокна разделяют при помощи зубьев или иголок и вводят в воздушный поток. Общая рандомизация исключит любую предпочтительную ориентацию при сборе волокон на экране.

В процессе влажного формования используются очень короткие волокна. Сначала из коротких волокон формируют полотна по модифицированной технологии бумажного производства. Волокна непрерывно диспергируют в большом объеме воды и задерживают при помощи бесконечного движущегося проволочного экрана. Как только полотно оказывается на экране, его переводят в ленты или свойлачивают и высушивают на сушильных барабанах (смотри EPSE-4).