Биодеградируемые пленки на основе сополимеров 3-полигидроксибутирата/3- полигидроксигексаноата - RU2132342C1

Код документа: RU2132342C1

Описание

Изобретение относится к биодеградируемым сополимерам; пленкам, включающим сополимеры; и поглощающим изделиям одноразового использования, таким как пеленки, санитарные салфетки и панталоны для пациентов, страдающих недержанием, включающим такие пленки.

Большое разнообразие поглощающих изделий, сконструированных таким образом, чтобы быть эффективными для поглощения жидкостей организма, таких как кровь, моча, менструальные выделения и им подобным, является хорошо известным. Продукты одноразового использования этого типа обычно включают определенного типа материал проницаемый для жидкости, для верхнего покрытия, поглощающую центральную часть и материал непроницаемый для жидкости, для нижнего покрытия. До сих пор такие поглощающие структуры изготавливались, например, с использованием для верхнего покрытия тканых, нетканых или пористых пленкообразующих полиэтиленовых или полипропиленовых материалов. Материалы для нижнего покрытия обычно включают гибкие полиэтиленовые покрытия. Материалы поглощающей центральной части обычно включают волокна из древесной пульпы или волокна из древесной пульпы в комбинации с поглощающими желирующими материалами. Один из аспектов таких поглощающих изделий до недавнего времени заключался в их одноразовом использовании. Хотя такие продукты в своей основе включают материалы, которые как полагали в конечном счете будут деградировать и хотя продукты этого типа вносят небольшой вклад в общие твердые отходы, производимые потребителями каждый год, тем не менее, существует необходимость в разработке таких продуктов одноразового использования из материалов, которые являются компостируемыми.

Обычный поглощающий продукт одноразового использования уже в большей степени является компостируемым. Обычная пеленка одноразового использования, например, состоит приблизительно на 80% из компостируемых материалов, например волокон из бумажной пульпы и им подобных. В процессе компостирования загрязняющие поглощающие изделия одноразового использования разрывают и смешивают с органическими отходами, по существу, до компостирования. После окончания компостирования, частицы, которые не подверглись компостированию, отсеивают. Таким образом, даже сегодняшние поглощающие изделия могут быть успешно переработаны на компостирующих заводах.

Тем не менее, существует необходимость в снижении количества некомпостируемых материалов в поглощающих изделиях одноразового использования. Существует конкретная необходимость в замене полиэтиленовых нижних покрытий в поглощающих изделиях пленками из компостируемого материала, непроницаемыми для жидкости, потому что нижнее покрытие обычно представляет один из наиболее некомпостируемых компонентов обычного поглощающего изделия одноразового использования.

Кроме того, будучи компостируемыми, пленки, примененные в качестве нижних покрытий для поглощающих изделий, должны удовлетворять многим другим эксплуатационным характеристикам. Например, смолы должны быть термопластичными, так чтобы могли быть применены обычные способы переработки пленки. Эти способы включают полив пленки или экструзию пленки с раздувом однослойных структур и полив или соэкструзию пленки с раздувом многослойных структур. Другие способы включают экструзионное покрытие одного материала на другой или с обеих сторон компостируемого субстрата, такого как другая пленка, нетканое волокно или бумажное волокно.

Еще и другие свойства являются существенными в операциях превращения продукта, где используют пленки для изготовления поглощающих изделий. Свойства, такие как предел прочности при растяжении, модуль упругости при растяжении, сопротивление раздиру и температура термического размягчения, определяют в значительной степени насколько хорошо пленка будет эксплуатироваться на перерабатывающих линиях.

Кроме вышеупомянутых свойств, необходимо учитывать свойства, предъявляемые конечным потребителем поглощающего изделия. Свойства пленки, такие как, ударная вязкость, сопротивление проколу и влагопропускание являются важными, так как они влияют на продолжительность эксплуатации поглощающего изделия и емкость в процессе носки.

Как только избавляются от поглощающего изделия и оно входит в процесс компостирования, другие свойства становятся важными. Независимо от того, измельчаются или нет входящие отходы, важно, чтобы пленка или большие фрагменты пленки подвергались первоначально разрушению до гораздо более мелких частиц в процессе начальной стадии компостирования. Иначе говоря, пленки или большие фрагменты пленки могут быть отсеяны из потока компоста и могут никогда не стать частью конечного компоста.

Ранее были изучены биодеградируемость и физические свойства различных полигидроксиалканоатов. Полигидроксиалканоаты являются полиэфирными соединениями, продуцируемыми различными микроорганизмами, такими как бактерии и морские водоросли. Несмотря на то что полигидроксиалканоаты представляли общий интерес из-за их биодеградируемой природы, их действительное использование в качестве пластичных материалов было затруднено из-за их термической нестабильности. Например, поли-3-гидроксибутират (РНВ) является натуральным продуктом хранения энергии бактерий и морских водорослей, и присутствует в виде дискретных гранул в пределах цитоплазмы клетки. Однако в противоположность другим биологически полученным полимерам, таким как протеины и полисахариды, РНВ является термопластичным полимером, обладающим высокой степенью кристалличности и точно выраженной температурой плавления около 180oC. К сожалению, РНВ становится нестабильным и деструктирует при повышенных температурах вблизи его температуры плавления. Вследствие этой термической нестабильности, коммерческие применения РНВ были чрезвычайно ограничены.

В результате, исследователи изучили другие полигидроксиалканоаты, такие как поли(3-гидроксибутират-со-3- гидроксивалерат) (PHVB), в надежде найти полигидроксиалканоаты, обладающие достаточной термической стабильностью и другими полезными химическими и физическими свойствами для использования в практических целях. К сожалению, полигидроксиалканоаты, такие как РНВ и PHVB, трудно перерабатывались в пленки, пригодные для применений в качестве нижнего покрытия. Как обсуждалось ранее, термическая неустойчивость РНВ делала такую переработку практически невозможной. Кроме того, медленные скорости кристаллизации и характеристики текучести РНВ и PHVB делали трудной переработку пленки. Примеры гомополимера РНВ и сополимеров PHVB описывают в патенте США 4393167, Holmes et.al., опубликованном 12 июля 1983, и в патенте США 4880592, опубликованном 14 ноября 1989. Сополимеры PHVB являются коммерчески доступными из Imperial Chemical Indastries под торговой маркой BIOPOL. Сополимеры PHVB в настоящее время производят с содержанием валерата в области от около 5 до около 24 мольных %. Увеличение содержания валерата снижает температуру плавления, кристалличность и жесткость полимера. Обзор технологии BIOPOL представляют в Bisness 2000+(Winter, 1990).

Благодаря медленной скорости кристаллизации пленка, изготовленная из PHVB, будет липкой сама по себе даже после охлаждения; значительная часть PHVB остается аморфной и липкой в течение продолжительного периода времени. В операциях отливки пленки, где пленку немедленно охлаждают на охлаждающих валках, после того как она покидает экструзионную головку, расплав PHVB часто прилипает к валкам, замедляя скорость, с которой может быть переработана пленка, или даже предотвращая процесс наматывания пленки. В пленках, полученных раздувом, остаточная липкость PHVB заставляет трубчатую пленку слипаться, после того как ее охлаждают и сдавливают для намотки.

Патент США 4880592, Martini et.al., опубликованный 14 ноября 1989, раскрывает значения, достигаемые PHVB монослоем пленки, для применений в качестве нижнего покрытия пеленки за счет соэкструдирования PHVB между двумя слоями полимера, например полиолефина, растяжение и ориентацию многослойной пленки и затем сдирание прочь полиолефиновых слоев, после того как PHVB было предоставлено время для кристаллизации. Остающуюся пленку PHVB затем ламинируют либо водорастворимыми пленками, либо водонерастворимыми пленками, такими как поливинилиденхлоридными или другими полиолефинами. К сожалению, такие решительные и громоздкие меры переработки являются необходимыми при попытке избежать присущих трудностей, связанных с переработкой PHVB в пленки.

На основании приведенного выше, существует необходимость создания поглощающих изделий одноразового использования (например, пеленок) с повышенной биодеградируемостью. Для удовлетворения этой необходимости существует предварительная необходимость в биодеградируемом сополимере, который являлся бы способным к тому, чтобы быть легко перерабатываемым в пленку для использования в таких санитарных предметах одноразового использования.

Цель настоящего изобретения состоит в получении пленки, включающей биодеградируемый полигидроксиалканоат.

Еще одной из целей настоящего изобретения является получение санитарного изделия одноразового использования, включающего пленку, содержащую биодеградируемый РНА.

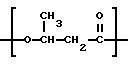

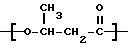

Настоящее изобретение относится к пленке, содержащей биодеградируемый сополимер, где сополимер включает по крайней мере два статистически повторяющихся

мономерных

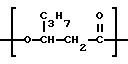

звена (RRMU), где первый RRMU имеет структуру

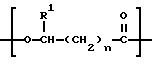

и второй RRMU имеет структуру

где по крайней мере 50% RRMU имеют структуру первого RRMU.

Настоящее изобретение далее относится к поглощающему изделию, включающему проницаемое для жидкости верхнее покрытие, непроницаемое для жидкости нижнее покрытие, включающее вышеуказанную пленку, и поглощающую центральную часть, расположенную между верхним покрытием и нижним покрытием.

Настоящее изобретение отвечает на необходимость в биодеградируемом сополимере, который является способным легко перерабатываться в пленку. Далее настоящее изобретение отвечает на необходимость в поглощающих изделиях одноразового использования с повышенной биодеградируемостью.

Термин "ASTM", как он использован здесь, обозначает Американское общество по испытанию и материалам.

Термин "включающий", как он использован здесь, обозначает, что могут быть добавлены другие стадии и другие ингредиенты, не влияющие на конечный результат. Этот термин включает "состоящий из" и "по существу состоящий из".

Термин "алкил", как он использован здесь, обозначает насыщенную углеродсодержащую цепь, которая может быть неразветвленной или разветвленной; и замещенной (моно- или поли-) или незамещенной.

Термин "алкенил", как он использован здесь, обозначает углеродсодержащую цепь, которая может быть мононенасыщенной (т.е. одна двойная связь в цепи) или полиненасыщенной (т. е. две или более двойных связей в цепи); неразветвленной или разветвленной; и замещенной (моно- или поли-) или незамещенной.

Термин "РНА", как он использован здесь, обозначает полигидроксиалканоат согласно настоящему изобретению.

Термин "РНВ", как он использован здесь, обозначает гомополимер поли-3-гидроксибутирата.

Термин "PHBV", как он использован здесь, обозначает сополимер поли(3-гидроксибутирата-со-3-гидроксивалерата).

Термин "биодеградируемый", как он использован здесь, обозначает способность соединения к полной деградации до СО2 и воды или биомассы за счет микроорганизмов и/или естественных факторов окружающей среды.

Термин "компостируемый", как он использован здесь, обозначает материал, который отвечает следующим трем требованиям: 1) материал является способным перерабатываться в компостирующем устройстве для твердых отходов; 2) если материал переработан таким образом, то материал будет конечным материалом в конечном компосте; 3) если компост вносят в почву, то материал будет полностью деструктировать в почве.

Например, нет необходимости полимерный пленочный материал, присутствующий в твердых отходах, подвергать переработке в компостирующем устройстве до окончательного компостирования. Некоторые компостирующие устройства подвергают поток твердых отходов воздушной классификации до проведения дальнейшей переработки, для того чтобы разделить бумагу и другие материалы. Полимерная пленка будет наиболее вероятно отделяться от потока твердых отходов при такой воздушной классификации и поэтому не будет перерабатываться в компостирующем устройстве. Тем не менее, это может быть еще "компостируемый" материал согласно вышеприведенному определению, потому что он "способен" быть переработанным в компостирующем устройстве.

Требование, чтобы материал был конечным в конечном компосте, обычно обозначает, что он подвергается переходу в форму, деградируемую в компостирующем устройстве. Обычно поток твердых отходов будет подвергаться стадии разрушения в ранней фазе компостирующего процесса. В результате полимерная пленка будет присутствовать скорее в виде кусков, чем в виде целой пеленки. В конечной фазе процесса компостирования, окончательный компост будет подвергаться стадии отсеивания. Обычно полимерные куски не будут проходить через сита, если они сохраняют размер, который они имели сразу после стадии измельчения. Компостируемые материалы по настоящему изобретению будут терять их целостность в достаточной степени в процессе компостирования, позволяя частично разрушенным кускам проходить через сита. Однако предполагают, что компостирующее устройство может подвергать поток твердых отходов очень интенсивному измельчению и более грубому отсеиванию, в случае чего недеградируемые полимеры подобные полиэтилену будут отвечать требованию (2). Поэтому отвечать требованию (2) не является достаточным для материала, который будет компостируемым в пределах настоящего определения.

То что отличает компостируемый материал, как он определен здесь, от материала, подобного полиэтилену, составляет требование (3), когда материал полностью биодеградирует в почве. Это требование биодеградируемости является не достаточным для процесса компостирования или использования при компостировании в почве. Твердые отходы и компост, полученный из них, могут содержать все виды небиодеградируемых материалов, например песок. Однако для того чтобы избежать накопления продуктов деятельности человека в почве, в настоящем изобретении требуется чтобы такие материалы были полностью биодеградируемыми. Иными словами, совсем нет необходимости в том, чтобы этот процесс биодеструкции был быстрым. Поскольку материал сам по себе и промежуточные продукты разложения не являются токсичными, или, иначе говоря, загрязняющими почву или урожай, вполне приемлемо, чтобы их биодеструкция протекала в течение нескольких месяцев или даже лет, так как требуется только избегать накопления продуктов деятельности человека в почве.

Все отношения сополимерных композиций, приведенных здесь, относятся к мольным отношениям, если не оговорено особо.

Пленки.

Настоящее изобретение относится к биодеградируемым сополимерам, которые являются неожиданно легко перерабатываемыми в пленки, по сравнению с гомополимером РНВ и сополимером PHBV. До появления настоящей заявки полигидроксиалканоаты изучали для использования в промышленных пластиках. Как обсуждалось выше, полигидроксиалканоаты, такие как РНВ и сополимеры PHBV, являются трудно перерабатываемыми из-за их термической нестабильности. Кроме того, такие полигидроксиалканоаты особенно трудно перерабатывались в пленки вследствие их медленной скорости кристаллизации. Авторы настоящей заявки нашли, что РНА сополимеры в соответствии с настоящим изобретением, которые включают второй RRMU сомономер, как он определен выше, содержащий алкильный заместитель по крайней мере из трех углеродов, являются неожиданно легко перерабатываемыми в пленки, особенно по сравнению с РНВ или PHBV. Заявители неожиданно обнаружили, что такие линейные, статистические сополимеры с ограниченным числом средних разветвленных цепей (например, С3-С19) обеспечивают дополнительно к биодеградируемости следующие свойства, особенно по сравнению с РНВ или PHBV: а) более низкую температуру плавления, б) более низкую степень кристалличности и с) улучшенную реологию расплава.

Безотносительно теории заявители полагают, что характеристики а) и б) достигаются путем исключения второго RRMU из кристаллической решетки первого RRMU, приводя тем самым к снижению температуры термической переработки и улучшенной жесткости и характеристикам удлинения. Кроме того, безотносительно теории заявители полагают, что характеристика с) достигается повышенным переплетением между цепями сополимера благодаря боковым цепям второго RRMU. Такое повышенное переплетение может иметь место за счет увеличенного гидродинамического объема сополимера (например, второе мономерное звено создает петли в спиральной структуре), "крючки" или "ловушки" боковых цепей на основной цепи различных сополимеров во время плавления или пониженный разрыв цепи вследствие более низкой Тпл (т.е. увеличенное окно термического процесса).

Биодеградируемый РНА, полезный для переработки в пленки, согласно настоящему изобретению включает два статистически повторяющихся

мономерных звена (RRMU), где первое RRMU имеет структуру

и второе RRMU имеет структуру

где по крайней мере 50% RRMU имеют структуру первого RRMU.

В предпочтительном

варианте РНА включает одно или более дополнительных звеньев RRMU,

имеющих структуру

где R1 представляет H, или C2, или C4, С5, С6, C7, C8, C9, C10, С11, С12, С13, С14, С15, C16, C17 , C18, или С19-алкил или алкенил; и n равно 1 или 2.

Термин "пленка", как он использован

здесь, обозначает чрезвычайно тонкий, непрерывный кусок вещества,

характеризующийся отношением длины к толщине и отношением ширины к толщине. Несмотря на то что не предъявляется точного требования к

верхнему пределу толщины, предпочтительно верхний предел будет

составлять около 0,254 мм, более предпочтительно 0,01 мм, и еще более предпочтительно 0,005 мм. Защитная величина любой пленки зависит

от того насколько она будет однородной, т.е. без дырок или трещин,

так как она должна быть эффективным барьером для молекул, таких как пар атмосферной воды и кислород. В предпочтительном варианте

настоящего изобретения пленка является непроницаемой для жидкости и

пригодной для использования в поглощающих санитарных изделиях одноразового использования, таких как пеленки одноразового

использования, женские гигиенические изделия и им подобных. Более

предпочтительно пленки, полученные в соответствии с настоящим изобретением, кроме повышенной биодеградируемости и/или

компостируемости обладают следующими свойствами:

а) модуль упругости при

растяжении в направлении машины (BD) от около 6,895 • 108 дин/см2 до около 6,895 •

109 дин/см2,

б) сопротивление раздиру MD по

крайней мере 70 г на 25,4 мкм толщины,

с) сопротивление раздиру в направлении, перпендикулярном направлению машины

(CD), по крайней мере 70 г на 25,4 мкм толщины,

д) ударную вязкость

по крайней мере 12 см, измеренную по падению шара,

е) скорость транспорта влаги ниже чем около 0,0012 г см2 за 6 часов,

ф) модуль при 60oC по крайней мере 5,52

• 107 дин/см2 и

ж) толщину от около 12 мкм до около 75 мкм.

Методы испытаний для таких эксплуатационных характеристик рассмотрены более детально ниже.

Эксплутационные характеристики и методы испытаний пленок.

Пленка с удовлетворительной характеристикой, такой как компостируемость нижней части пеленки одноразового использования, должна быть изготовлена из смол или материалов, которые являются биодеградируемыми и должны демонстрировать высокую прочность, отвечать требованию жидкостного барьера, иметь высокую температуру плавления.

Нижняя часть пеленок одноразового использования должна обладать достаточной прочностью как в отношении переработки на высокоскоростной перерабатывающей машине для пеленки одноразового использования, так и в отношении обеспечения "влагостойкого" барьера при использовании для ребенка. Она должна быть достаточно влагостойкой, так чтобы одежда или постель (пеленки) ребенка или няни не смачивались или не загрязнялись. Она должна обладать такими модулями или гибкостью, чтобы в одно и то же время быть материалом, приятным для того чтобы быть использованным в качестве внешнего покрытия пеленки для ребенка, но еще достаточно высокими для того чтобы легко перерабатываться на высокоскоростных машинах для изготовления пеленок одноразового использования без морщин, сгибов или складок. Она должна обладать достаточным сопротивлением нагреванию, так чтобы не быть деформированной, не плавиться или постоянно терять прочность в обычных условиях горячего хранения или терять однородность на высокоскоростных преобразователях пеленок одноразового использования, которые обычно используют адгезивы горячего расплава для связывания вместе компонентов пеленки одноразового использования.

Пленки, которые являются достаточно прочными и пригодными в качестве биодеградируемых и/или компостируемых нижних покрытий для пеленок одноразового использования, предпочтительно проявляют два свойства: а) сопротивление разрыву от падения веса и б) сопротивление раздиру как в направлении машины для изготовления пленки, так и в направлении перпендикулярном машине для изготовления пленки. Предпочтительные нижние покрытия, полученные в соответствии с настоящим изобретением, выдерживают падение сферического стального шарика с диаметром около 19 мм и массой 27,6-28,6 г с высоты 12 см таким образом, что по крайней мере 50% испытаний не приводят ни к каким разрывам (деформация является приемлемой). Предпочтительными материалами являются такие материалы, которые показывают 50% или ниже разрушений при падении шара с высоты более чем 20 см. Аналогично приемлемые нижние покрытия показывают среднюю величину сопротивления раздиру 70 г на толщину материала 25,4 микрон в обоих направлениях машины в продольном и перпендикулярном, когда применяют стандартное устройство для испытания - маятник Эльмендорфа, такое как Elmendorf Model No. 60-100 по отношению к 16 складкам материала, который был приготовлен без разреза или надреза согласно TAPPI Method Т 414om-88. Более предпочтительными являются такие нижние покрытия, которые показывают сопротивление раздиру 200 или более грамм на толщину в 25,4 микрон в перпендикулярном машине направлении, потому что эти покрытия являются особенно хорошими в том отношении, что избегают разрушения в процессе использования за счет разреза.

Было также найдено, что пленки обладают достаточным барьером для транспорта влаги и тем, что позволяют менее чем 0,0012 г синтетической мочи проходить на поглощающее бумажное полотенце на см2 площади при толщине пленки 25,4 микрон в течение каждых 16 часов, когда испытываемую пленку помещали между поглощающей бумагой и обычным поглощающим желированным материалом, содержащим центральную часть пеленки и имитируя давление, которое оказывает ребенок. Специфические условия испытаний заключались в том, что площадь центральной части оказывалась больше, чем площадь испытываемого материала, центральную часть загружают синтетической мочой до ее теоретической емкости и она находится под давлением веса около 35 г/см2 (0,5 psi.).

Было также найдено, что материалы достаточной теплостойкости демонстрируют теплостойкость по Вика по крайней мере 45o С. Теплостойкость по Вика испытывают, используя Heat Distortion Apparatus Model No.Cs-107 или его эквивалент и модификацию ASTM D-1525. Модификация заключается в приготовлении образца. Готовят пленку размером 19 мм2 толщиной 4,5-6,5 мм для испытаний по Вика на проникновение иглы за счет плавления материала, который следует испытывать, в форме, используя температуру 120oC и давление 7,031 • 105 г/см2 (10000 psi) (используя Caver или аналогичный пресс) в течение двух минут после периода нагревания, по крайней мере в течение 2 минут. Теплостойкость по Вика представляет температуру при которой игла с плоским окончанием 1 мм2 закругленного профиля будет проникать в образец на глубину 0,1 см при нагрузке 1000 г, используя равномерную скорость подъема температуры 50oC в час.

Было также найдено, что материалы с достаточными модулями в направлении машины демонстрируют 1%-ные модули секущего типа выше по крайней мере 6,895 • 108 дин/см2 и ниже по крайней мере 6,895 • 109 дин/см2. Испытания проводят на электронной машине для испытания прочностных свойств, такой как Instron Model 4201. Полоску материала шириной 2,54 см, предпочтительно 0,00254 см толщиной, нарезают в длину около 30 см с направлением длинной части материала параллельно направлению машины. Испытываемую полосу закрепляют в зажимы тестера для испытания прочности таким образом, что масштаб или действительная длина испытываемого материала составляла 25,4 см. Зажимы разводят с медленной скоростью, составляющей 2,54 см в минуту до 25,4 см в минуту, и записывают кривую напряжение - деформация на диаграмме в пределах присоединенного регистрирующего устройства. 1%-ный секущий модуль определяют за счет считывания напряжения или предела прочности при растяжении с диаграммы в точке 1%-ного относительного удлинения. Например, точку 1%-ной деформации достигают, когда расстояние между зажимами увеличивается на 0,254 см. Когда зажимы разводят со скоростью 2,54 см в минуту и регистрирующее устройство работает со скоростью 25,4 см в минуту, точка 1%-ной деформации будет расположена на расстоянии 2,54 см от исходной точки. Характеристику предела прочности при растяжении делят на толщину образца материала, если этот образец имеет другую толщину чем 0,00254 см. Особенно мягкие и поэтому предпочтительные материалы показывают 1%-ный секущий модуль в области 6, 895 • 108 до 2,068 • 109 дин/см2.

Так как поглощающие изделия могут испытывать такие высокие температуры как 140oF (60oC) в процессе хранения на товарных складах или при перевозке в грузовиках или товарных вагонах, важно, чтобы пленка нижнего покрытия и другие компоненты сохраняли целостность при этих температурах. Хотя ожидают, что модули пленок будут в некоторой степени снижаться при температурах между 20oC и 60oC, модули не должны снижаться настолько сильно и позволять пленке деформироваться в упаковке, до того как она не окажется у конечного потребителя.

Например, полиэтиленовое нижнее покрытие с модулем около 4 • 109 дин/см2 при комнатной температуре может иметь модуль 1,2 • 109 дин/см2 при 60oC, который является приемлемым. Более мягкое полиэтиленовое нижнее покрытие с модулем при комнатной температуре, равным 8,0 • 108 дин/см2, может иметь модуль около 3,5 • 108 дин/см2 при 60oC, который является еще приемлемым. Обычно приемлемая пленка нижнего покрытия настоящего изобретения будет иметь модуль при 60oC по крайней мере 5,52 • 107 дин/см2.

Зависимость модуля от температуры, также называемую спектром модуль/температура, наилучшим образом измеряют на динамическом механическом анализаторе (DMA), таком как Perkin Elmer 7 Series/ Unix TMA 7 Термомеханический анализатор, оборудованный 7 Series/ Unix DMA 7 Temperature/Time sofware package, на который далее ссылаются как на DMA 7, доступный из Perkin-Elmer Company of Norwalk, Connecticut. Существуют многие другие виды DMA устройств и использование динамического механического анализа для изучения спектра полимера модуль/температура хорошо известно специалистам в этой области исследования полимеров (сополимеров). Эта информация хорошо суммирована в двух книгах, первая в Dynamic Mechanical Analysis of Polymeric Materials Science Monographs Volume I, Murayama (Elsevier Publishing Co., 1978) и вторая Mechanical Properties of Polymers and Composites, Volume I, L.E.Nielsen (Macel Dekker, 1974).

Механические операции и процедуры для использования DMA 7 описаны в Perkin-Elmer User's Manuals 0993-8677 and 0993-8679, обе датированы маем 1991 г. Для специалистов по использованию DMA 7 следующие условия опытов должны быть достаточны для получения данных модулей при 60oC, представленных далее.

Для измерения спектра модуль/температура образца пленки DMA 7 настраивают в рассматриваемом режиме температур и оборудуют растянутой системой измерения (EMS). Образец пленки шириной приблизительно 3 мм и толщиной 0,0254 мм и достаточной длины, позволяющей покрыть 6-8 мм расстояние между зажимами расположенными в EMS. Затем устройство закрывают в окружающую камеру непрерывно продуваемую газообразным гелием. Прикладывают напряжение к пленке в направлении длины для достижения деформации или натяжения 0,1% ее первоначальной длины. Прикладывают к образцу динамическое синусоидальное напряжение при частоте 5 циклов в секунду. В рассматриваемом режиме температуры температуру увеличивают со скоростью 3,0oC/минуту от 25oC до точки, где образец плавится или разрушается, в то время как периодичность и напряжение выдерживают постоянными. Поведение температурной зависимости характеризуют за счет управления изменением напряжения и фазового различия во времени между напряжением и деформацией. Величины динамического модуля упругости при сдвиге в паскалях рассчитывают с помощью компьютера вместе с другими данными и записывают как функции температуры на видеодисплее. Обычно данные хранят на компьютерном диске и на жестком диске и спектр модуль/температура распечатывают для дальнейшего обзора. Модуль при 60oC определяют непосредственно из спектра.

Способ производства пленки.

Пленки по настоящему изобретению, используемые в качестве нижних покрытий, обладающих повышенной биодеградируемостью и/или компостируемостью, могут быть получены с использованием обычных процедур для получения одно- и многослойных пленок на обычном оборудовании для изготовления пленки. Гранулы РНА могут быть сначала смешаны в сухом виде и затем смешаны в расплаве в пленочном экструдере. Или же, если имеет место недостаточное смешение в пленочном экструдере, гранулы могут быть сначала подвергнуты смешению в сухом виде и затем смешению в расплаве в экструдере с предварительным компадиурованием с последующим повторным гранулированием до экструзии пленки.

РНА настоящего изобретения может быть переработан из расплава в пленку, используя либо метод полива, либо экструзию пленки с раздувом, оба метода описаны в Plastics Extrusion Technology-2nd Ed., Allan A.Griff (Van Nostrand Reinhold-1976). Политую пленку экструдируют через линейную щелевую фильеру. Обычно плоский лист охлаждают на большом движущемся полированном металлическом валке. Пленка быстро охлаждается и отслаивается от этого первого валка, проходит над одним или более вспомогательными охлаждающими валками, затем через набор тяговых устройств или "оттяжных приспособлений", покрытых каучуком, и, наконец, к намоточной машине. Способ изготовления пленки для нижнего покрытия поливом для поглощающих изделий описан в примерах, приведенных ниже.

При экструзии пленки с раздувом расплав экструдируют вверх через тонкое кольцевое отверстие фильеры. Этот способ относится также к экструзии трубчатой пленки. Воздух вводят через центральную часть фильеры для наполнения рукава пленки и тем самым вызывают ее расширение. Таким образом получают движущиеся пузыри, которые поддерживают постоянного размера с помощью контроля внешнего давления воздуха. Рукав пленки охлаждают воздухом, продувая через одно или более охлаждающих колец, окружающих рукав. Затем рукав сплющивают за счет протягивания его через плоскую раму через пару тянущих валков и на намоточную машину. Для использования в качестве нижнего покрытия плоскую трубчатую пленку последовательно разрезают, разворачивают и далее нарезают такой ширины, которая соответствует размерам изделия.

Оба способа изготовления пленки поливом и с раздувом могут быть использованы для получения либо однослойных, либо многослойных пленочных структур. Для изготовления однослойных пленок из единичного термопластичного материала или смеси термопластичных компонентов требуется только единичный экструдер и единичная распределительная фильера.

Для производства многослойных пленок предпочтителен способ соэкструзии. Такие способы требуют более одного экструдера и либо соэкструзионный блок подачи, либо систему нескольких распределительных фильер или комбинацию того и другого для достижения многослойной пленочной структуры.

Патенты США 4152387 и 4197069 раскрывают принципы блока подачи соэкструзии. Множество экструдеров присоединяют к блоку подачи, который использует движущийся поток для разделения пропорционально изменению геометрии каждого канала индивидуального потока в прямой связи с объемом полимера, проходящего через указанные каналы потока. Каналы потока проектируют таким образом, чтобы в их точке слияния материалы стекались с одной и той же скоростью потока и давлением, исключающим межфазное натяжение и нестабильность потока. Как только материалы соединяют в блоке подачи, они поступают в единичную распределительную головку как композитная структура. Для таких процессов важно, чтобы вязкости расплава и температуры расплава материалов значительно не отличались друг от друга; иначе говоря, нестабильность потока может в результате приводить к плохому контролю распределения толщины слоя в многослойной пленке.

В качестве другого варианта соэкструзионному блоку подачи является многораспределительная гребенка или головка лопастевого типа, которая раскрыта в вышеупомянутых патентах США 4152387 и 4197069 и патенте США 4533308. Тогда как в системе блока подачи потоки расплава объединяют вместе снаружи до вхождения в тело головки, в многораспределительной гребенке или головке лопастевого типа каждый поток расплава имеет собственную распределительную гребенку в головке, где полимеры независимо распространяются в их соответствующих гребенках. Потоки расплава соединяют вблизи щели головки с каждым потоком расплава в полную ширину головки. Движущиеся лопасти обеспечивают доведение щели канала каждого потока прямо пропорционально объему материала, протекающего через него, позволяя расплавам соединяться вместе с одной и той же линейной скоростью потока, давлением и желаемой шириной.

Так как свойства потока расплава и температуры расплава перерабатываемых материалов могут меняться в широком диапазоне, использование головки лопастевого типа имеет несколько преимуществ. Головка является пригодной по отношению к отдельным термическим характеристикам, где материалы с сильно различающимися температурами расплава, например вплоть до 175oF (80oC), могут перерабатываться вместе.

Каждая гребенка в головке лопастевого типа может быть спроектирована и изготовлена соответственно конкретному полимеру (или сополимеру). Таким образом, поток каждого полимера определяют только конструкцией его гребенки, а не силами накладываемыми другими полимерами. Это позволяет материалам с сильно различающимися вязкостями расплава быть соэкструдированными в многослойные пленки. Кроме того, лопастевая головка также обеспечивает возможность иметь заданную ширину индивидуальных гребенок таким образом, что внутренний слой, например, водорастворимого биодеградируемого полимера, подобного Vinex 2034, может быть полностью окружен материалами, нерастворимыми в воде, не оставляя незащищенными края, чувствительные к воде. Вышеупомянутые патенты также раскрывают совместное использование систем блока подачи и лопастевых головок для достижения более сложных многослойных структур.

Многослойные пленки согласно настоящему изобретению могут включать два или более слоев. Вообще, сбалансированные или симметричные трехслойные или пятислойные пленки являются предпочтительными. Сбалансированные многослойные - трехслойные пленки включают центральный внутренний слой и два идентичных внешних слоя, где указанный центральный внутренний слой расположен между двумя указанными внешними слоями. Сбалансированные многослойные - пятислойные пленки включают центральный внутренний слой, два идентичных связывающих слоя и два идентичных внешних слоя, где указанный внутренний центральный слой расположен между двумя указанными связывающими слоями и связывающий слой расположен между указанным центральным внутренним слоем и каждым внешним слоем. Сбалансированные пленки являются менее склонными к скручиванию или перекашиванию, чем несбалансированные многослойные пленки.

В трехслойных пленках центральный внутренний слой может составлять от 30 до 80 процентов общей толщины пленки и каждый внешний слой может составлять от 10 до 35 процентов общей толщины пленки. Слои, если используют, каждый составляет от около 5 до около 10 процентов общей толщины пленки.

Кристалличность.

Объемный процент кристалличности (Фc) полукристаллического полимера (или сополимера) часто определяют тем типом свойств окончательного использования, какими обладает полимер. Например, высококристаллические полимеры (больше 50%) полиэтилена являются прочными и жесткими и пригодны для такого производства, как пластичные молочные контейнеры. Низкокристаллический полиэтилен, с другой стороны, является гибким и прочным и является пригодным для изготовления таких предметов, как упаковки для продуктов и упаковки для мусора. Кристалличность может быть определена несколькими путями, включая рентгеноструктурный анализ, дифференциальную сканирующую калориметрию (ДСК), измерение плотности и инфракрасную спектроскопию. Наиболее приемлемый способ зависит от материала, подлежащего испытанию.

Рентгеноструктурный анализ является наиболее подходящим, если мало известно о термических свойствах материала и изменении кристаллической структуры, которая может иметь место. Основной принцип анализа состоит в том, что аморфные части материала пропускают x-лучи в области диффузных или широких углов, в то время как кристаллы подвергают дифракции x-лучи в виде резких, точно определенных углов. Полная пропущенная интенсивность, однако, является постоянной. Это позволяет рассчитывать количество кристаллического материала в образце, если могут быть разделены аморфные и кристаллические интенсивности дифракции x-лучей. Очень точный способ был разработан Ruland, который мог обнаружить различие в процентном содержании кристалличности такое низкое, как 2% (смотри, Vonk,C., F.J.Balta-Capelleje, X-Ray Scattering fom Synthetic Polymers, Elesevier: Amsterdam, (1989); and Alexsander,L., X-Ray Diffraction Method in Polymer Science, Robert Kreiger Pub. Co., New York, (1979)).

При плавлении кристаллы требуют фиксированное количество тепла при температуре плавления переходящей от кристаллического к расплавленному веществу. Эта теплота плавления может быть измерена с помощью ряда термических методов, наиболее популярным из которых является ДСК. Если известна температура плавления 100% кристаллического материала и не происходит значительного отжига, или явления плавление/кристаллизация при нагревании до плавления, тогда с помощью ДСК можно вполне точно определить весовую долю кристалличности (смотри, Thermal Characterization of Polymer Materials, E.Turi. , Ed., Academic Press, New York, (1980); and Wunderlichh,B., Macromolecular Physics, Academic Press, New York, (1980)).

Если известны плотности чистого кристаллического и чистого аморфного материалов, тогда измерения плотности материала могут давать степень кристалличности. Это предполагает аддитивность удельных объемов, но это требование полностью соблюдается для полимеров (или сополимеров) гомогенной структуры. Этот способ зависит от осторожности, с которой приготовлен образец, таким образом, чтобы в образце не было пузырей или больших пор.

Если могут быть идентифицированы чисто кристаллические и аморфные полосы поглощения, тогда спектр инфракрасного поглощения служит убедительным способом определения кристалличности (смотри, Todokoro.H., Structure of Crystalline Polymers, John Wiley and Sons, New York, (1979)).

Необходимо отметить, что различные методы будут часто давать достаточно различающиеся величины Фc, потому что они основаны на различных физических принципах. Например, измерения плотности часто дают более высокие значения величин, чем данные рентгеноструктурного анализа. Это обусловлено непрерывным изменением плотности на границе раздела между кристаллическим и аморфным полимерным (или сополимерным) материалом. В то время как рентгеноструктурный анализ не регистрирует такого понятия, как кристалличность, измерение плотности будет в значительной степени зависеть от этой области на границе раздела фаз.

С целью переработки в пленку PHAs, соответствующие настоящему изобретению, предпочтительно обладают кристалличностью от около 2% до около 65%, измеренной с помощью рентгеноструктурного анализа, более предпочтительно от около 5% до около 50% и еще более предпочтительно от около 20% до около 40%.

Температура плавления.

Предпочтительно биодеградируемые PHAs имеют температуру плавления (Тm) от около 30oC до около 160oC, более предпочтительно от около 60oC до около 140oC и еще более предпочтительно от около 90oC до около 120oC.

Поглощающие изделия.

Далее настоящее изобретение относится к поглощающим изделиям, включающим РНА. Такие поглощающие изделия включают, но не ограничиваются ими, детские пеленки, трусы и прокладки для взрослых, страдающих недержанием, и женские гигиенические мягкие подкладки и прокладки. Пленки, использованные в качестве нижнего покрытия в поглощающих изделиях, непроницаемого для жидкости, таких как пеленки одноразового использования, обычно имеют толщину от около 0,01 мм до около 0,2 мм, предпочтительно от около 0,012 мм до около 0,051 мм.

Вообще нижнее покрытие, непроницаемое для жидкости, объединяют с верхним покрытием, проницаемым для жидкости, и поглощающей центральной частью, расположенной между верхним покрытием и нижним покрытием. Необязательно могут быть включены эластичные мембраны и пришитые ленточные застежки. В то время как верхнее покрытие, нижнее покрытие, поглощающая центральная часть и эластичные мембраны могут быть объединены в различные хорошо известные конфигурации, предпочтительную конфигурацию пеленки описывают в патенте США 3860003 "Сокращаемая боковая часть пеленки одноразового использования".

Верхнее покрытие является предпочтительно мягким на ощупь и не раздражающим кожу пользователя. Кроме того, верхнее покрытие является проницаемым для жидкости, позволяя жидкостям легко проникать сквозь него. Пригодное верхнее покрытие может быть изготовлено из широкого ряда материалов, таких как пористые пенистые материалы, сетчатые пенистые материалы, сетчатые пластичные пленки, натуральные волокна (например, волокна древесины или хлопка), синтетические волокна (например, полиэфирные или полипропиленовые волокна) или из комбинации натуральных и синтетических волокон. Предпочтительно, верхнее покрытие изготавливают из гидрофобного материала для изолирования кожи пользователя от жидкостей в поглощающей центральной части.

Особенно предпочтительное верхнее покрытие включает штапельные волокна, имеющие номер около 1,5.

Существует целый ряд технических приемов, которые могут быть использованы для изготовления верхнего покрытия. Например, верхнее покрытие может быть пряденым, непряденым, формованным, кардовым и им подобными. Предпочтительное верхнее покрытие является кардовым и термически связанным с помощью хорошо известных специалистам приемов в области текстильной промышленности. Предпочтительно верхнее покрытие имеет вес от около 18 до около 25 г/см2, минимальный предел прочности при растяжении в сухом виде по крайней мере около 400 г/см в направлении машины и предел прочности при растяжении в мокром виде по крайней мере около 55 г/см в направлении перпендикулярном направлению машины.

Верхнее покрытие и нижнее покрытие соединяют вместе любым пригодным образом. Термин "соединен", как он использован здесь, включает конфигурации, где верхнее покрытие непосредственно прикрепляют к нижнему покрытию за счет приклеивания верхнего покрытия непосредственно к нижнему покрытию, и конфигурации, где верхнее покрытие не непосредственно прикрепляют к нижнему покрытию, а за счет приклеивания верхнего покрытия к промежуточным мембранам, которые в свою очередь приклеивают к нижнему покрытию. В предпочтительном варианте верхнее покрытие и нижнее покрытие склеивают непосредственно друг с другом по периферии пеленки с помощью вещества, такого как клей, или с помощью другого вещества, известного в этой области. Например, однородный непрерывный слой адгезива, структурный слой адгезива или адгезив в виде ряда отдельных линий или пятен может быть использован для приклеивания верхнего покрытия к нижнему покрытию.

Пришитые ленточные застежки обычно прикрепляют к нижней части передней области пеленки для того, чтобы обеспечить закрепление для поддержания пеленки на пользователе. Пришитые ленточные застежки могут быть любого типа хорошо известного в этой области, такие как типы застежек, раскрытые в патенте США 3848594. Эти пришитые ленточные застежки или другой тип застежек для пеленки обычно располагают вблизи краев пеленки.

Предпочтительные пеленки содержат эластичные мембраны, расположенные вблизи периферии пеленки, предпочтительно вдоль каждого продольного края, так что эластичные мембраны проявляют тенденцию к растягиванию и удерживанию пеленки относительно ног пользователя. Эластичные мембраны обеспечивают пеленке в нерастянутом состоянии то, что в нормальной нерастянутой конфигурации эластичные мембраны эффективно сокращают или сжимают пеленку. Эластичные мембраны могут обеспечить условия сокращения по крайней мере двумя путями. Например, эластичные мембраны могут быть растянуты и в то же время обеспечивать пеленке возможность находиться в нерастянутом состоянии. Или же пеленка может быть сжата, например, за счет складывания эластичной мембраны, которой снабжена пеленка и с которой она связана, в то время как эластичная мембрана находится в ее релаксированном или нерастянутом состоянии.

Эластичные мембраны могут принимать многочисленное число конфигураций. Например, ширина эластичных мембран может меняться от около 0,25 мм до около 25 мм или более; эластичные мембраны могут включать единичную прядь эластичного материала или эластичные мембраны могут быть прямоугольными или криволинейными. Далее, эластичные мембраны могут быть приклеенными к пеленке любым из нескольких известных в этой области приемов. Например, эластичные мембраны могут быть прикреплены ультразонно за счет термической герметизации или герметизации за счет давления на пеленки, используя различные прикрепляющие образцы, или эластичные мембраны могут быть просто приклеены к пеленке.

Поглощающую центральную часть пеленки располагают между верхним покрытием и нижним покрытием. Поглощающая центральная часть может быть изготовлена с большим разнообразием размеров и форм (например, прямоугольной, в форме часового стекла, асимметричной и т.д.) и из широкого набора различных материалов. Общая емкость поглощения поглощающей центральной части должна, однако, быть совместимой с проектируемой жидкостной нагрузкой для предполагаемого использования поглощающего изделия или пеленки. Далее, размер и поглощающая емкость поглощающей центральной части могут меняться в зависимости от приспосабливания к пользователю от ребенка до взрослого.

Предпочтительный вариант пеленки имеет форму поглощающей центральной части в виде часового стекла. Поглощающая центральная часть представляет предпочтительно элемент, включающий нетканый материал или фетр воздушного наполнения, волокна из бумажной пульпы и/или определенную поглощающую полимерную композицию, расположенную в них.

Другие примеры поглощающих изделий в соответствии с настоящим изобретением представляют санитарные салфетки, сконструированные для приема и удерживания вагинальных выделений, таких как менструальные. Санитарные салфетки одноразового использования конструируют таким образом, чтобы удерживать их вблизи тела пользователя посредством одежды, такой как нижнее белье, или панталоны, или за счет специально сконструированных застежек. Примеры типов санитарных салфеток, к которым применимо настоящее изобретение, показаны в патентах США 4687478 и 4589876. Очевидно, что пленки настоящего изобретения, описанные здесь, могут быть использованы в качестве нижнего покрытия, непроницаемого для жидкости, такого как санитарные салфетки. С другой стороны, будет понятно, что настоящее изобретение не ограничивают какой либо конкретной конфигурацией или структурой санитарной салфетки.

Вообще санитарные салфетки включают нижнее покрытие, непроницаемое для жидкости, верхнее покрытие, проницаемое для жидкости, и поглощающую центральную часть, расположенную между нижним покрытием и верхним покрытием. Нижнее покрытие включает РНА в соответствии с настоящим изобретением. Верхнее покрытие может включать любые материалы верхнего покрытия, обсуждавшиеся в отношении пеленок.

Важно, что поглощающие изделия согласно настоящему изобретению являются биодеградируемыми и/или компостируемыми в большей степени, чем обычные поглощающие изделия, которые применяют материалы, такие как полиолефины (например, полиэтиленовое нижнее покрытие).

Синтез биодеградируемых PHAs.

Биодеградируемые PHAs в соответствии с настоящим изобретением получают с помощью синтетической химии или с помощью биологических методов. Химический подход включает полимеризацию β

-лактоновых мономеров с раскрытием цикла, как описано ниже. Катализаторы или инициаторы могут быть различными, такими как алюмоксаны, дистанноксаны или алкокси-цинк и соединения алюминия (смотри,

Agostini. D. E. , J.B.Lando and J.R.Shelton, Polym.Sci.,Part A-1, Vol.9, pp. 2775-2787 (1971); Gross.R.A., Y.Zhang, G.Konrad and R.W.Lenz, Macromolecules, Vol.21, pp. 2657-1668 (1988); and Dubois.P.,

I.Barakat, R.Jerome and P. Teyssie, Macromolecules, Vol., 26, pp. 4407-4412 (1993); Le Borgne.A., and N.Spassky, Polymer, Vol., 30, pp. 2312-2319 (1989); Tanahashi.N., and Y.Doi, Macromolecules, Vol.

,

24, pp. 5732-5733 (1991); Hori.Y., M Suzuki, Y.Takahashi, Y. Ymaguchi and T.Nashishita, Macromolecules, Vol., 26, pp.4388-4390 (1993); and Kemnitzer.J.E., S.P.McCarty and R.A.Gross, Macromolecules,

Vol., 26, pp. 1221-1229 (1993). Получение изотактических полимеров может сопровождаться полимеризацией энантиомерночистого мономера и не-рацимизирующего инициатора, либо с сохранением, либо с

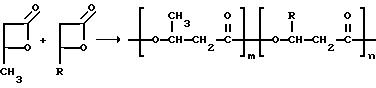

инверсией конфигурации стереоцентра, либо за счет полимеризации рацемического мономера с инициатором, который преимущественно полимеризует один энантиомер. Например:

Статистический сополимер РНВ/РНА

R=CH2(CH2)yCH3, y≥1

Естественно полученные PHAs являются изотактическими и имеют R абсолютную конфигурацию при стереоцентрах в основной полимерной цепи. Напротив, могут быть получены изотактические полимеры, где конфигурация стереоцентров может быть преимущественно S конфигурацией. Оба изотактических материала будут иметь одинаковые физические свойства и в основном одну и ту же реакционную способность, за исключением случаев, когда включают стереоспецифический агент, такой как фермент. Атактические полимеры, полимеры со статистическим вхождением стереоцентров R и S, могут быть получены из рацемических мономеров и инициаторов или катализаторов полимеризации, которые не оказывают предпочтения никакому энантиомеру, в то время как такие инициаторы или катализаторы часто полимеризуют мономеры высокой оптической чистоты до изотактических полимеров (например, дистанноксановый катализатор) (смотри Hori. Y. , M/ Suzuki, Y.Takahashi, Y.Ymaguchi and T.Nashishita, Macromolecules, Vol., 26, pp.4388-4390 (1993)).

Напротив, изотактический полимер может быть получен из рацемических мономеров, если катализатор полимеризации обладает повышенной реакционной способностью по отношению к одному энантиомеру, по сравнению с другим. В зависимости от степени предпочтения могут быть получены раздельные R или S стереогомополимеры, стреоблок сополимеры или смесь стреоблок сополимеров и стереогомополимеров (смотри, Le Borgne.A., and N.Spassky, Polymer, Vol., 30, pp. 2312-2319 (1989); Tanahashi. N. , and Y.Doi, Macromolecules, Vol., 24, pp. 5732-5733 (1991); and Benvenuti. M. , and R.W.Lenz, J.Polym.Sci.; Pert A: Polym. Chem. Vol., 29, pp.793-805 (1991)). Известны некоторые инициаторы или катализаторы для получения преимущественно синдиотактического полимера, полимеров с повторяющимися звеньями чередующихся R и S стереоцентров, из рацемического мономера (смотри, Kemnitzer.J.E., S.P.McCarty and R.A.Gross, Macromolecules, Vol. , 26, pp. 1221-1229 (1993)), тогда как некоторые инициаторы или катализаторы могут давать все три типа стереополимеров (смотри, Hocking, P. J. and R. H. Marchessault, Polym. Bull., Vol.30, pp. 163-l70 (1993)).

Например, получение сополимеров(3-гидроксибутират-со-3- гексаноат-со-3-гидроксиалканоата), где 3-гидроксиалканоатный сомономер представляет 3-алкил-β-пропиолактон, где алкильная группа содержит по крайней мере 3 углерода, проводят следующим образом. Принимают соответствующие меры предосторожности, для того чтобы исключить воздух и влагу. Лактоновые мономеры (очищенные, высушенные и хранящиеся в инертной атмосфере), -β-бутиролактон и 3-алкил-β-пропиолактон в желаемом молярном отношении, загружают через сифон или канюлю в высушенную в печи, продутую аргоном и обработанную пламенем ампулу из бор-силикатного стекла или склянку, оборудованную каучуковым затвором. Катализатор полимеризации добавляют в виде раствора в толуоле через сифон. Ампулу осторожно встряхивают для перемешивания реагентов (но не допуская контакта с каучуковым затвором) и затем нагревают в масляной бане при желаемой температуре в течение предписанного промежутка времени. В процессе протекания реакции смесь становится вязкой и может затвердеть. Если получают изотактический полимер, твердый полимер осаждают до полного затвердевания массы. Затем продукт может быть охлажден, удален из ампулы и освобожден от остаточного мономера вакуумной сушкой. Напротив, продукт может быть затем растворен в соответствующем растворителе (например, хлороформе) и выделен осаждением в раствор, не являющийся растворителем (например, эфир-гексановую смесь, 3:1 об./об.) и высушен в вакууме. Молекулярную массу определяют стандартными методами, такими как гель-проникающая хроматография (SEC, известной также как гель-проникающая хроматография или ГПХ). Содержание сомономера в полимере определяют с помощью ядерного магнитного резонанса (ЯМР).

В предпочтительном способе получения PHAs инициатор представляет алкоксид алкилцинка, такой как раскрытый в патентной заявке США под названием "Полимеризация бета-замещенных-бета-пропиолактонов, инициированная алкоксидами алкилцинка", заявленной Procter and Gamble Company 28 января 1994. Такие инициаторы имеют общую формулу R1ZnOR2, где R1 и R2 независимо представляют C1-С10-алкил. В предпочтительном способе синтеза инициатор выбирают из группы, состоящей из изопропоксида этилцинка, изопропоксида метилцинка, этоксида этилцинка, или метоксида этилцинка; более предпочтительно изопропоксида этилцинка.

Другие сополимеры полезные в настоящем изобретении могут быть получены заменой исходных веществ (мономеров) в вышеуказанной процедуре 3-алкил-β-лактонами, соответствующими желаемым мономерным звеньям в конечном сополимерном продукте.

Напротив, биологический синтез биодеградируемых PHAs, полезных в настоящем изобретении, может быть проведен путем ферментации с соответствующим организмом (естественного происхождения или полученным с помощью генной инженерии) с соответствующей питательной средой (одно или многокомпонентной). Получение поли(3-гидроксиалканоат-со-3-гидроксибутирата) с помощью Aeromonas caviae раскрыто в Европейской патентной заявке No. 533144, опубликованной 24 марта 1993. Биологический синтез может быть также проведен с ботаническими образцами, полученными с помощью генной инженерии, с экспрессией интересующих сополимеров (смотри, заявку PCT/US93/02187, опубликованную 4 февраля 1993; и патентную заявку США No. 08/108193, поданную 17 августа 1993; а также Poole.R.m, Science, Vol., 245, pp. 1187-1189 (1989)).

Пример 1.

Сополи(3-гидроксибутират-со-гидроксигексаноат).

Сополи(3-гидроксибутират-со-гидроксигексаноат) (РНВ-Нх) получают в соответствии с обычными способами, описанными выше, и на основании процедуры, опубликованной Hori et.al. (Hori,Y., М Suzuki, Y.Takahashi, Y.Ymaguchi and T. Nashishita, Macromolecules, Vol., 26, pp.4388-4390 (1993)), для полимеризации β-бутиролактона. Конкретно, очищенный [S] -3-метилпропиолактон ([S]-β-бутиролактон) (9,50 г, 110 ммолей) и [S]-3-пропилпропиолактон (0,66 г, 5,8 ммоля) загружают через сифон в продутую аргоном, сухую ампулу с затвором. Инициатор 1,3-дихлор-1,1,3,3-тетрабутилдистанноксан, приготовленный согласно R.Okawara and M.Wada (J.Organomet.Chem., (1963) vol. 1, pp.81-88) и высушенный в течение ночи в вакууме при 80oC, растворяют в сухом толуоле с получением 0,18 моль/л раствора. Через сифон в ампулу добавляют 0,65 мл раствора инициатора (0,12 ммоля дистанноксана). Ампулу осторожно встряхивают для перемешивания содержимого и затем нагревают при 100oC в течение 4 часов, погружая нижнюю часть ампулы в масляную баню. В процессе протекания реакции содержимое ампулы становится вязким. Через требуемый промежуток времени ампулу удаляют из масляной бани и позволяют охладиться до комнатной температуры. Твердое вещество растворяют в хлороформе. Вещество выделяют путем осаждения в смесь гексан-эфира, собирают путем фильтрования и сушат в вакууме. Состав сополимера определяют с помощью1H-ЯМР-спектроскопии и находят в пределах экспериментальной ошибки, что состав сополимера соответствует тому же составу, что и исходная смесь (95:5). Молекулярную массу определяют с помощью гель-проникающей хроматографии с хлороформом в качестве подвижной фазы и для калибровки используют стандартные образцы полистирола с узким ММР.

Пример 2.

Сополи(3-гидроксибутират-со-3-гидроксигексаноат-со-3- гидроксиоктаноат).

Сополи(3-гидроксибутират-со-3-гидроксигексаноат- со-3-гидроксиоктаноат) получают следуя той же процедуре, которая описана в примере 1, за исключением того, что в качестве мономерной смеси используют [S]-3-метилпропиолактон (9,50 г, 110 ммолей), [S]-3-пропилпропиолактон (0,40 г, 3,5 ммоля) и [S]-3-фенилпропиолактон (0,60 г, 3,5 ммоля).

Пример 3.

Сополи(3-гидроксибутират-со-3-гидроксигексаноат-со-3- гидроксидеканоат).

Сополи(3-гидроксибутират-со-3-гидроксигексаноат- со-3-гидроксидеканоат) получают следуя той же процедуре, которая описана в примере 1, за исключением того, что в качестве мономерной смеси используют [3]-3-метилпропиолактон (9,50 г, 110 ммолей), [S]-3-пропилпропиолактон (0,40 г, 3,5 ммоля) и [S]-3-гептилпропиолактон (0,60 г, 3,5 ммоля).

Пример 4.

Сополи(3-гидроксибутират-со-3-гидроксигексаноат-со-3- гидроксигептаноат).

Сополи(3-гидроксибутират-со-3-гидроксигексаноат-со-3- гидроксигептаноат) получают следуя той же процедуре, которая описана в примере 1, за исключением того, что в качестве мономерной смеси используют [S]-3-метилпропиолактон (9,50 г, 110 ммолей), [S]-3-пропилпропиолактон (0,40 г, 3,5 ммоля) и [S]-3-бутилпропиолактон (0,45 г, 3,5 ммоля).

Пример 5.

Компостируемая однослойная пленка.

РНВ-Нх состава 8 мол.% гексаноата/92 мол.% бутирата вводят в одношнековый экструдер (Rheomix Model 202) с диаметром шнека 1,88 см. Применяют постоянный конический шнек, имеющий отношение длины к диаметру 20:1 и отношение давления 3: 1. Температура обеих нагреваемых зон цилиндра экструдера на 25o выше температуры плавления РНВ-Нх. Экструдер оборудуют головкой шириной 15 см и щелью 0,1 см. Головку экструдера поддерживают при температуре на 20oC выше температуры плавления РНВ-Нх. Сополимер плавят внутри экструдера и прокачивают к головке с другого конца экструдера. Вращение шнека сохраняют постоянным при 30 об/мин. Сополимер продавливают через головку и собирают на поднимающей скручивающей системе (Postex) со скоростью, которая позволяет кристаллизоваться сополимеру до подъема. Ширина этих пленок составляет обычно 10 см и толщина приблизительно 0,05 см.

Пример 6.

Компостируемая однослойная пленка.

Пленки РНВ-Нх изготавливают путем плавления материала между тефлоновыми пластинами в Carver Press (Fred S. Carver Inc.,Menomonee Falls, W) при температуре на 20o выше температуры плавления пленки. Давление на пластинах доводят до получения пленки толщиной приблизительно 0,25 мм. Затем пленки в одинаковой степени охлаждают до комнатной температуры путем помещения форм между большими (5 кг) алюминиевыми пластинами и охлаждения до комнатной температуры.

Пример 7.

Компостируемая многослойная пленка.

Пластины пленки РНВ-Нх могут быть приготовлены как описано в примере 6. Эти пластины затем облекают в пластину полимера с хорошими кислородными барьерными свойствами и плохой скоростью пропускания паров воды или полимерную пленку, которая может быть водорастворимой, такой как поливиниловый спирт (ПВА). Пленки помещают в режущий пресс, штабелируя в следующем порядке РНВ-Нх (95:5), РНВ-Нх (50:50), ПВА, РНВ-Нх (50:50), РНВ-Нх (95:5). Затем материал прессуют при температуре на 5o выше температуры плавления РНВ-Нх (50: 50), но еще ниже температуры плавления РНВ-Нх (95:5). После сжатия при 900 кг в течение 30 минут давление сбрасывают и пленке позволяют охладиться до комнатной температуры.

Пример 8.

Компостируемая пеленка одноразового использования.

Детскую пеленку одноразового использования в соответствии с настоящим изобретением готовят следующим образом. Приведенные размеры соответствуют пеленке, пригодной для использования ребенку весом 6-10 кг. Эти размеры могут быть изменены пропорционально различным весам ребенка или для гигиенических трусов для взрослых пользователей, страдающих недержанием, согласно стандартной практике.

1. Нижнее покрытие: 0,020 - 0,038 мм, состоящее из РНВ-Нх сополимера (полученного как описано в примере 6); ширина верхней и нижней частей 33 см; с выемкой внутрь с обеих сторон с шириной в центре 28,5 см; длиной 50,2 см.

2. Верхнее покрытие: кардовые и термически связанные штапельные волокна (полипропилен типа Hercules 151); ширина верхней и нижней частей 33 см; с выемкой внутрь с обеих сторон с шириной в центре 28,5 см; длиной 50,2 см.

3. Поглощающий центральный слой: включает 28,6 г целлюлозной древесной пульпы и 4.9 г поглощающих частиц желирующего материала (промышленные полиакрилаты из (Nippon Shokubai); 8,4 мм толщины, каландрованных; ширина верхней и нижней частей 28,6 см; с выемкой внутрь с обеих сторон с шириной в центре 10,2 см; длиной 44,5 см.

4. Эластичные ленты для ног: четыре индивидуальных каучуковых полосы (2 на каждую сторону); ширина 4,77 мм; длина 370 мм; толщина 0,178 мм (все вышеуказанные размеры представляются в нерастянутом состоянии).

Пеленку готовят стандартным образом путем размещения центрального материала, покрытого верхним покрытием, на нижнем покрытии и склеивания.

Эластичные ленты (обозначенные "внутренними" и "внешними", соответствующими полосам более близким и более удаленным от центральной части, соответственно) растягивают до около 50,2 см и располагают между верхним покрытием/нижним покрытием вдоль каждой продольной стороны (2 полосы на каждую сторону) центральной части. Внутренние полосы вдоль каждой стороны располагают на расстоянии около 55 мм от самой узкой части центрального слоя (измеренного от внутреннего края эластичной полосы). Это обеспечивает пространственный элемент вдоль каждой стороны пеленки, включающей гибкий материал верхнего покрытия/нижнего покрытия между внутренним эластичным и искривленным краем центрального слоя. Внутренние полосы приклеивают внизу вдоль их длины в растянутом состоянии. Внешние полосы располагают на расстоянии около 13 мм от внутренних полос и приклеивают внизу вдоль их длины в растянутом состоянии. Ансамбль верхнего покрытия/нижнего покрытия является гибким и приклеенные снизу полосы, сокращаясь, делают эластичными стороны пеленки.

Пример 9.

Компостируемые легкие панталоны.

Легкие панталоны, пригодные для использования между менструальными периодами, включают прокладку (площадь поверхности 117 см2, SSK, наполненный воздухом 3,0 г), содержащую 1,0 г поглощающих частиц желирующего материала (промышленные полиакрилаты; Nippon Shokubai); пористая прокладка, которую располагают внутри между пористым пленкообразованным верхним покрытием согласно патенту США 4463045 и нижним покрытием, которое включает пленку сополимера РНВ-Нх толщиной 0,03 мм, приготовленную в соответствии с примером 1.

Пример 10.

Компостируемая санитарная салфетка.

Менструальную салфетку в форме салфетки, имеющей два крылышка, располагающихся с внешней стороны от ее поглощающего центрального слоя, изготавливают, используя прокладку, полученную в соответствии с примером 9 (площадь поверхности 117 см2, SSK, наполненный воздухом 3,0 г), по патенту США 4687478б от 18 августа 1987. Материалы верхнего покрытия и нижнего покрытия являются такими же, как описаны в примере 6.

Пример 11.

Компостируемая пеленка одноразового использования.

Изготавливают по примеру 9, модифицируя его путем замены нижнего покрытия на покрытие, состоящее из пленки толщиной 0,020-0,038 мм, включающей пленку сополимера РВН-Нх (приготовленную как описано в примере 6).

Понятно, что примеры и варианты, описанные здесь, представлены только с целью иллюстрации и что различные модификации или изменения в этой связи очевидны для специалистов в этой области и являются включенными в объем формулы изобретения.

Реферат

Изобретение

относится к пленке, включающей биодеградируемый сополимер, где сополимер включает по крайней мере два статистически повторяющихся мономерных звена, где

первое звено имеет формулу

и второе звено имеет формулу

и по крайней мере 50% звеньев имеют формулу первого звена. Изобретение относится также к поглощающему изделию, включающему верхнее покрытие, проницаемое для жидкости, биодеградируемое нижнее покрытие, непроницаемое для жидкости, включающее указанную пленку, и поглощающий центральный слой, расположенный между верхним и нижним покрытиями. 2 с. и 5 з.п.ф-лы.

Формула

второе статистически повторяющееся мономерное звено имеет формулу

и где по крайней мере 50% статистически повторяющихся мономерных звеньев имеют формулу первого статистически повторяющегося мономерного звена, сополимер имеет температуру плавления от 30 до 160oC и кристалличность, измеренную с помощью рентгеноструктурного анализа, от 2 до 65%.

где R1 представляет Н, или С2 или С4 - С19-алкил или алкенил;

n = 1 или 2.

второе мономерное звено имеет формулу

и где по крайней мере 50% статистически повторяющихся мономерных звеньев имеют формулу первого статистически повторяющегося мономерного звена и сополимер имеет температуру плавления от 30 до 160oC и кристалличность, измеренную с помощью рентгеноструктурного анализа, от 2 до 65%, и поглощающий центральный слой, расположенный между верхним и нижним покрытиями.

где R1 представляет Н, или С2 или С4 - С19-алкил или алкенил;

n = 1 или 2.

Комментарии