Система переключения светового луча для кромки обрабатываемой детали - RU2390402C2

Код документа: RU2390402C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к системе определения положения кромки обрабатываемой детали, например ведущей торцевой кромки, задней торцевой кромки или боковой кромки, заготовки, включая, например, деталь из конструкционной стали, до или во время процесса технологической обработки обрабатываемой детали. Такая технологическая обработка может включать в себя перемещение и отрезание от заготовки одного или более сегментов меньшей длины, сверление или пробивание отверстий, нарезание профилей с помощью горелки и так далее.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Изготовление конструкционных обрабатываемых деталей, таких как двутавровая балка из конструкционной стали, широкополочная балка, угол, канал, плоская плита и так далее, может требовать резки, сверления, пробивки и отрезания частей обрабатываемой детали. Традиционные станки выполняют эти операции обработки. Например, может быть использован станок для сверления отверстий в обрабатываемой детали, например в несущей балке.

В одном из типов станков обрабатываемая деталь, например несущая балка, опирается по длине на стол и фиксируется к столу, примыкающему к сверлильной бабке, которая удерживает сверлильный шпиндель таким образом, чтобы установленное в нем сверло можно было передвигать в требуемые положения вдоль длины балки, вдоль высоты балки и по направлению к балке или от балки.

В некоторых станках сверлильный шпиндель также может быть наклонен (или отклонен) в плоскости, которая перпендикулярна длине стола, поддерживающего балку, и/или может быть наклонен (отклонена) в плоскости, которая параллельна горизонтальной опорной поверхности стола, поддерживающего балку.

В другом типе станков балка или другая обрабатываемая деталь перемещается через комплект инструментов, например перфораторов, сверл, которые располагаются в фиксированных местах по длине станка.

Может потребоваться, чтобы конструкционные балки имели определенную длину для установки в конкретные конструкции. Способ создания одного или нескольких более коротких сегментов или балок из длинной заготовки включает в себя отрезание более коротких сегментов от длины заготовки с помощью газового резака или с помощью механических ножниц.

Когда балки устанавливаются в конструкции, торцы балок и/или другие части балок обычно соединяются вместе с помощью болтов. Болты вставляются в отверстия, предусмотренные в перемычках или фланцах балок.

Традиционные способы выполнения болтовых отверстий в балке включают в себя сверление отверстий с помощью одного или более сверлильных шпинделей или с помощью пробивки отверстий одним или более штамповочных прессов. Например, могут использоваться «перемычковые» пробивные прессы для выполнения отверстий в перемычке балки, и «фланцевые» пробивные прессы могут использоваться для выполнения отверстий во фланцах балки. Такие пробивные прессы могут иметь традиционные конструкции, хорошо известные специалистам в данной области техники. Различные конструкции раскрыты в патентах US 4631996, 3772337 и 3720125.

Другие системы для технологической обработки балки или другой обрабатываемой детали могут включать в себя устройства, имеющие газовые горелки для резки обрабатываемой детали по длине или резки профиля в обрабатываемой детали. Различные технологические процессы могут быть объединены в одном станке или в одной технологической линии, имеющей несколько различных станков.

В некоторых точках во время процесса (обычно на начальной стадии процесса) требуется определить положение обрабатываемой детали относительно технологической линии или технологического пути, то есть относительно различных инструментов, которые режут, отрезают, штампуют, сверлят или другим образом обрабатывают деталь в требуемом месте вдоль обрабатываемой детали. Обычно положение ведущей торцевой кромки обрабатываемой детали определяется (то есть устанавливается или размещается) относительно заданного положения рабочего инструмента или инструментов и/или относительно фиксированной части технологической линии или станка таким образом, чтобы последующие технологические операции могли быть запрограммированы и/или выполнены относительно данных о начальном положении ведущей торцевой кромки обрабатываемой детали. В ряде технологических процессов вместо этого или после этого может определяться положение (относительно рабочих инструментов) задней торцевой кромки. В некоторых других технологических процессах должно быть определено положение боковой кромки или кромки обрабатываемой детали.

В обычном технологическом устройстве обработки детали или технологической линии окружающая среда или атмосфера может быть относительно грязной в результате сброса ржавчины или окалины с обрабатываемой детали и/или в результате образования стружки и копоти от операций сверления и/или резки. Кроме того, окружающая атмосфера обычно может включать в себя распыленную охлаждающую жидкость, которая используется во время операций сверления или резки. Любая система, используемая для определения положения или для размещения кромки обрабатываемой детали, должна быть приспособлена к относительно грязной окружающей атмосфере вокруг обрабатываемой детали.

Механические системы для обнаружения кромки рабочей детали использовались в прошлом и продолжают использоваться сегодня. Такие механические системы не должны «видеть» через грязную атмосферу, которая окружает обрабатываемую деталь, но эти механические системы тем не менее подвергаются воздействию частиц, газов и жидких материалов, которые присутствуют в среде вокруг обрабатываемой детали и которые могут со временем загрязнять рабочие элементы.

Обычная механическая система для определения положения кромки обрабатываемой детали включает в себя пружинный механический переключатель, который физически взаимодействует с обрабатываемой деталью. Однако это приводит к износу и потенциальному физическому повреждению переключающего элемента или элементов. Такая механическая система также требует большого пространства для размещения опорных рычагов, пружин, электронных переключателей для обнаружения движения. Такая механическая система, таким образом, обычно должна быть смещена от рабочего инструмента (то есть сверла, газового резака). Это может потребовать, чтобы станок был длиннее и/или чтобы обеспечивалось дополнительное перемещение обрабатываемой детали или инструмента.

Некоторые из указанных недостатков механической системы для определения положения кромки обрабатываемой детали могут быть исключены или минимизированы с помощью оптической системы, в которой используется световой луч, направляемый поперечно в технологическую зону обрабатываемой детали, чтобы луч был перпендикулярен к длине обрабатываемой детали и параллелен ширине обрабатываемой детали. Когда световой луч прерывается ведущей кромкой обрабатываемой детали, он отражается поверхностью обрабатываемой детали назад к фотоэлементу переключателя около источника света. Это активизирует переключатель для указания положения ведущей кромки обрабатываемой детали. В такой системе источник излучаемого света должен находиться очень близко к технологическому пути обрабатываемой детали, потому что дым, туман и стружка могут мешать передаче светового луча, который направлен на обрабатываемую деталь и отражается от нее. Далее, изменения цвета и/или структуры обрабатываемого материала, а также изменения расстояния между обрабатываемой деталью и переключателем могут вызывать проблемы при активировании переключателя с отраженным световым лучом. Такой отраженный световой луч переключающей системы может быть до некоторой степени неточным и/или ненадежным.

Краткое изложение существа изобретения

Технической задачей настоящего изобретения является создание системы для определения положения кромки обрабатываемой детали, в которой устранены или существенно минимизированы указанные выше недостатки.

Было бы особенно выгодным, если такая улучшенная система могла бы эффективно определять положение кромки обрабатываемой детали в загрязненной окружающей среде, где стружка и распыленная охлаждающая жидкость были выброшены или рассеяны вокруг обрабатываемой детали.

Такая улучшенная система исключает или минимизирует вероятность физического воздействия на обрабатываемую деталь или другие объекты в окружающей среде, или минимизирует вероятность взаимодействия с системой определения положения кромки таким образом, что это могло бы иметь опасное влияние на систему.

Предпочтительно, чтобы такая улучшенная система была бы легко управляемой соответствующей системой управления, обеспечивала размещение множества различных типов обрабатываемых деталей (например, плоских плит, каналов, углов, балок), могла бы давать точные и надежные результаты и могла бы относительно легко учитывать изменения типов и размеров деталей, подвергающихся обработке.

Выгодно, чтобы улучшенная система могла использовать элементы, которые имеют относительно маленькие размеры и которые относительно легко подходят к существующему обрабатывающему станку или линии.

Кроме того, предпочтительно, чтобы улучшенная система была изготовлена, установлена и работала без чрезмерных затрат или расходов.

Поставленная задача решена путем создания новой улучшенной системы, которая определяет положение кромки обрабатываемой детали, имеет указанную выше конструкцию и обеспечивает указанные преимущества.

Согласно одному аспекту изобретения система содержит датчик светового луча, отражатель светового луча и источник светового луча для испускания светового луча, который (1) направлен на отражатель и (2) ориентирован таким образом, чтобы он прерывался частью обрабатываемой детали.

В предпочтительном варианте воплощения изобретения предлагается комбинация лазерного источника света и устройства сенсорного переключения, известного как «лазерный сенсорный переключатель». Лазерный сенсорный переключатель установлен вдоль стороны технологической линии или пути обрабатываемой детали, при этом лазерный сенсорный переключатель функционирует путем испускания светового луча в зону обработки и получения (обнаружения) отраженного светового луча от линии обработки, причем переключатель находится в первом переключаемом положении при присутствии отраженного светового луча и во втором переключаемом положении при отсутствии отраженного светового луча. Лазерный сенсорный переключатель первоначально расположен на некотором расстоянии от ведущей торцевой поверхности обрабатываемой детали так, чтобы направлять световой луч для прохождения под косым углом в поперечном направлении только через часть проецируемого поперечного сечения обрабатываемой детали к отражателю, расположенному над или под технологическим путем. Отражатель расположен на одной линии с наклоненным световым лучом над или под технологическим путем обрабатываемой детали, чтобы отражать свет обратно к датчику в лазерном сенсорном переключателе. Световой луч ориентирован таким образом, чтобы он прерывался «углом» обрабатываемой детали, либо когда световой луч последовательно перемещается вдоль технологического пути к обрабатываемой детали, либо когда обрабатываемая деталь перемещается вдоль технологического пути в зону светового луча.

В станке, в котором стационарно удерживается обрабатываемая деталь во время обработки с помощью подвижного инструмента или инструментов, отражатель и лазерный сенсорный переключатель (содержащий лазерный источник света и датчик) могут первоначально располагаться на заданном расстоянии от инструмента вдоль продольной (по длине) оси технологического пути и затем могут перемещаться вместе (с инструментом или без инструмента) вдоль продольного пути обработки относительно стационарной детали. Если станок является станком такого типа, в котором обрабатываемая деталь перемещается вдоль технологического пути относительно инструмента, тогда источник света, датчик и отражатель могут устанавливаться в стационарных местах на станке.

В другом варианте воплощения изобретения обычный, не лазерный, источник света (то есть полного спектра) может быть использован для направления светового луча после торца обрабатываемой детали к отражателю, который отражает световой луч обратно к отдельному фотоэлектрическому сенсорному переключателю, устанавливаемому радом с источником света.

В любом из вариантов воплощения изобретения отражатель предпочтительно установлен в защитной выемке или корпусе, который имеет отверстие. Отверстие служит для приема светового луча, передаваемого под углом через часть ширины технологического пути от источника света, и для направления отраженного света обратно к световому сенсорному переключателю. Прерывание отраженного светового луча угловой кромкой обрабатываемой детали активирует сенсорный переключатель для определения положения кромки обрабатываемой детали вдоль технологического пути относительно известного продольного положения сенсорного переключателя, расположенного рядом с технологическим путем. Переключатель может быть либо стационарным переключателем, имеющим заданное положение, или подвижным переключателем, который может перемещаться вместе с источником света и отражателем вдоль обрабатываемой детали, при этом положение перемещающегося переключателя постоянно отслеживается и записывается системой управления станка.

Благодаря косому направлению луча к технологическому пути он не проходит через всю ширину технологического пути. Таким образом, отражатель может быть установлен на опоре, которая находится ближе к сенсорному переключателю и/или которая находится в более защищенном месте так, что отражатель с меньшей вероятностью будет подвергаться действию случайных ударов и/или других веществ, потенциально попадающих на траекторию обработки. Опора, на которую устанавливается отражатель, может быть подвижной опорой или фиксированной опорой в зависимости от того, подвижны ли источник света и сенсорный переключатель вместе с отражателем относительно обрабатываемой детали, или, наоборот, они фиксированы относительно подвижной обрабатываемой детали. В предпочтительном варианте выполнения опора, на которой монтируется отражатель, является частью зажима обрабатываемой детали, который удерживает обрабатываемую деталь на технологическом пути, пока инструмент обрабатывает деталь. Выемка определяется поверхностью зажима, а отражатель установлен в выемке под углом. Когда зажим находится в поднятом положении до зажимания обрабатываемой детали, отражатель находится на одной линии со световым лучом, направленным под косым углом.

Выемка в зажиме может располагаться очень близко к рабочему шпинделю сверла в станке. Выемка в зажиме минимизирует вероятность повреждения отражателя, когда зажим не сцеплен с обрабатываемой деталью, и также защищает отражатель от повреждения, когда обрабатываемая деталь зафиксирована при технологической обработке. Поскольку отражатель может всегда удерживаться на одинаковом расстоянии от источника света (то есть от лазерного сенсорного переключателя), когда зажим находится в заданном поднятом начальном положении над обрабатываемой деталью, не существует отклонения, при котором переключатель выключается при прерывании светового луча.

В предпочтительном варианте осуществления источник света и переключатель представляют собой комбинированное устройство источника света и светового сенсорного переключателя, такого как лазерный сенсорный переключатель, который установлен внутри корпуса, имеющего маленькую апертуру для светового луча. Апертура корпуса может быть закрыта экраном, когда лазерный луч не нужен. Экран может быть открыт, предпочтительно автоматически, чтобы световой луч проходил от лазерного сенсорного переключателя к технологическому пути, а отраженный световой луч от отражателя проходил обратно в лазерный сенсорный переключатель. Когда экран закрывает апертуру в корпусе, лазерный сенсорный переключатель изолируется от внешних загрязнений.

Согласно основному аспекту изобретение может быть охарактеризовано как система для определения положения кромки обрабатываемой детали на технологическом пути, содержащая

(А) источник света, который

расположен сбоку рядом с технологическим путем и

ориентирован так, чтобы испускать световой луч под косым углом относительно ширины технологического пути, причем испускаемый световой луч направлен на

(a) проход в поперечном направлении только части проецируемого поперечного сечения обрабатываемой детали на технологическом пути на расстоянии от обрабатываемой детали, и

(b) проходит к целевой области рядом технологическим путем,

(В) сенсорный переключатель для приема отраженного светового луча, причем переключатель находится в первом переключаемом положении (или активизированном состоянии) при наличии отраженного светового луча и остается во втором переключаемом положении (или нейтральном состоянии) при отсутствии отраженного светового луча,

(С) отражатель в целевую область, предназначенный для отражения светового луча к сенсорному переключателю, когда световой луч не прерывается обрабатываемой деталью.

Согласно другому аспекту изобретение может быть охарактеризовано как система для определения положения кромки рабочей детали на технологическом пути, содержащая

(А) зажим для фиксирования обрабатываемой детали, имеющий выемку, которая открыта по направлению к технологическому пути, и установленный с возможностью перемещения к технологическому пути и от технологического пути между первым отведенным положением, находящимся на расстоянии от обрабатываемой детали (20), и вторым выдвинутым положением, фиксирующим обрабатываемую деталь,

(В) отражатель, установленный в выемке зажима,

(С) источник света,

(1) расположенный сбоку, рядом с технологическим путем, и

(2) ориентированный так, чтобы световой луч был направлен на отражатель, когда зажим находится в первом отведенном положении,

(С) сенсорный переключатель, который может получать световой луч, отраженный от отражателя, причем переключатель находится в первом переключаемом положении при наличии отраженного светового луча и во втором переключаемом положении при отсутствии отраженного светового луча. В этом аспекте изобретения световой луч может испускаться через всю ширину технологического пути или только через угол пути к отражателю, находящемуся в выемке в зажиме.

Согласно любому аспекту изобретение предпочтительно содержит сенсорный переключатель и источник света, каждый из которых является частью лазерного сенсорного переключателя, который обеспечивает излучение светового луча в форме лазерного светового луча и обнаруживает присутствие или отсутствие отраженного лазерного светового луча, причем лазерный сенсорный переключатель находится в первом переключаемом положении (активизированном состоянии) при присутствии отраженного светового луча и находится во втором переключаемом состоянии (нейтральном состоянии) при отсутствии отраженного лазерного светового луча.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Многочисленные другие преимущества и свойства настоящего изобретения будет легко понятны из последующего подробного описания изобретения со ссылками на сопровождающие чертежи, на которых:

Фиг.1 изображает общий вид сверлильной линии с одним шпинделем, включающей в себя систему переключения светового луча, и часть конца сверлильной линии с одним шпинделем (частичный вырыв) согласно изобретению;

Фиг.2 - вид спереди сверлильной линии с одним шпинделем согласно изобретению;

Фиг.3 - сверлильную линию (вид спереди) с частичным вырывом для иллюстрации внутренних деталей согласно изобретению;

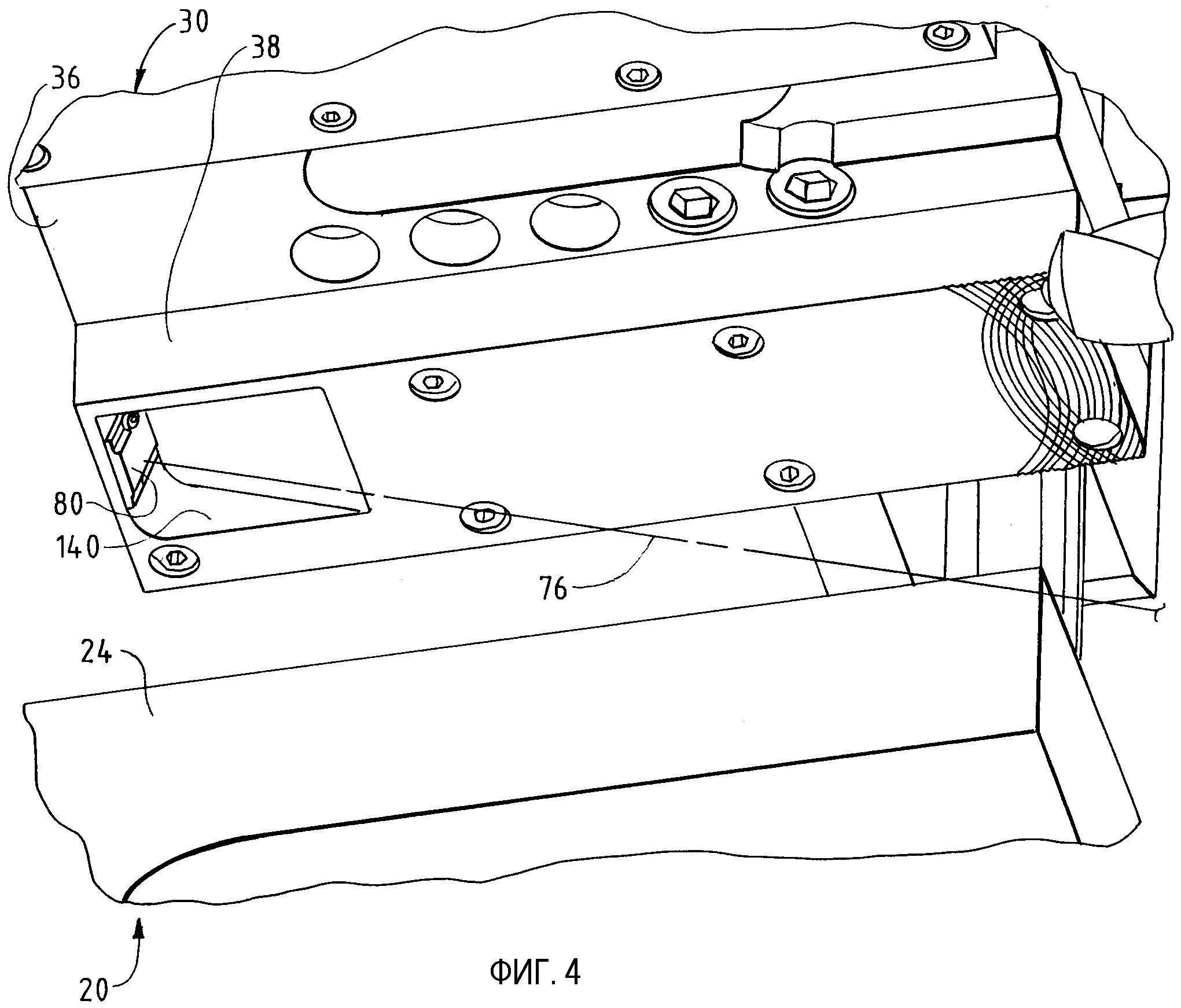

Фиг.4 - общий вид с нижней стороны зажимной планки сверлильной линии с одним шпинделем согласно изобретению;

Фиг.5 - общий вид узла лазерного сенсорного переключателя на фиг.2 согласно изобретению;

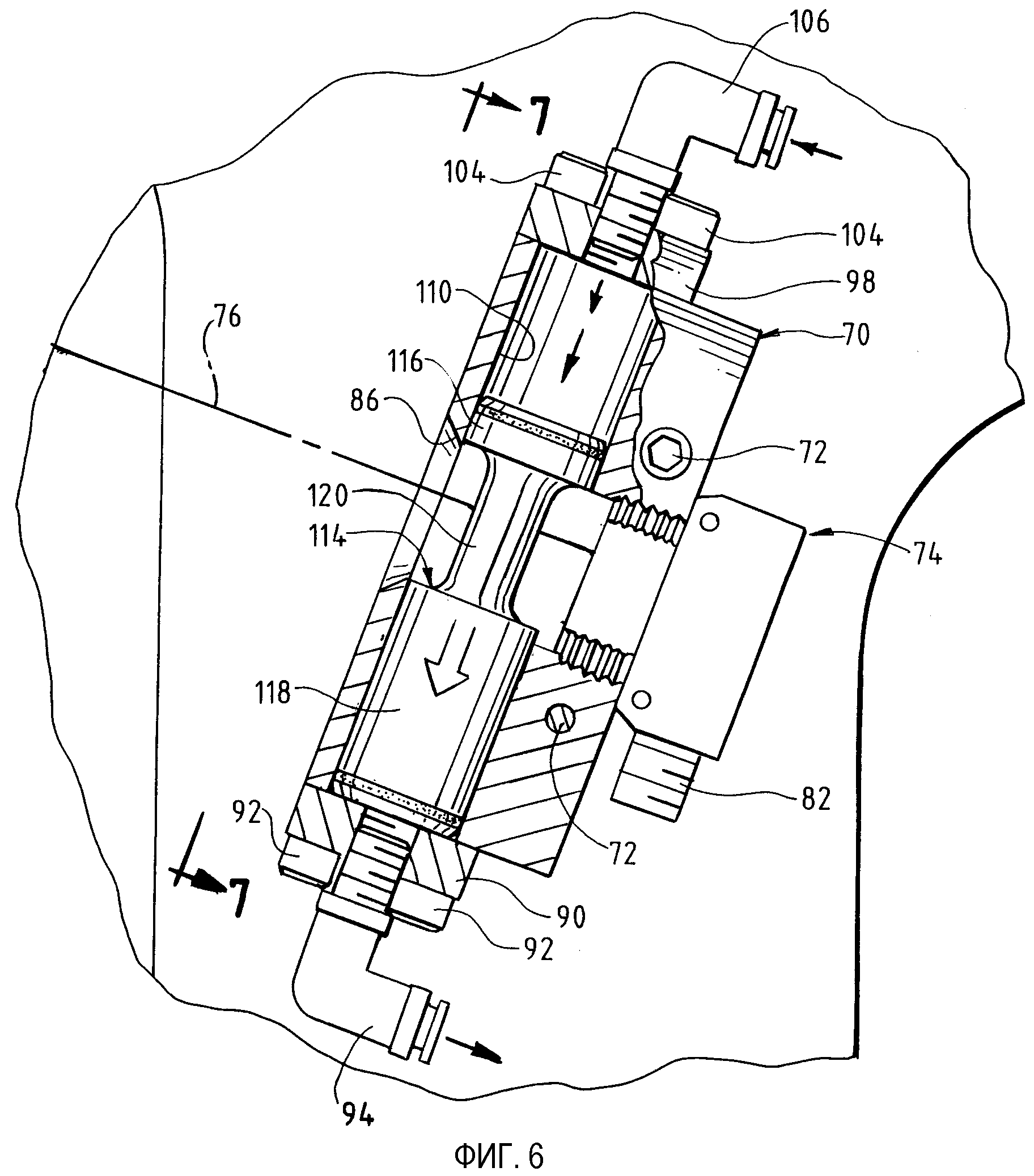

Фиг.6 - вид спереди сборки лазерного сенсорного переключателя на Фиг.5 и внутренние детали, показывающие катушку или привод (соленоид) в нижнем открытом положении, позволяющем лазерному световому лучу входить в корпус узла лазерного сенсорного переключателя, согласно изобретению;

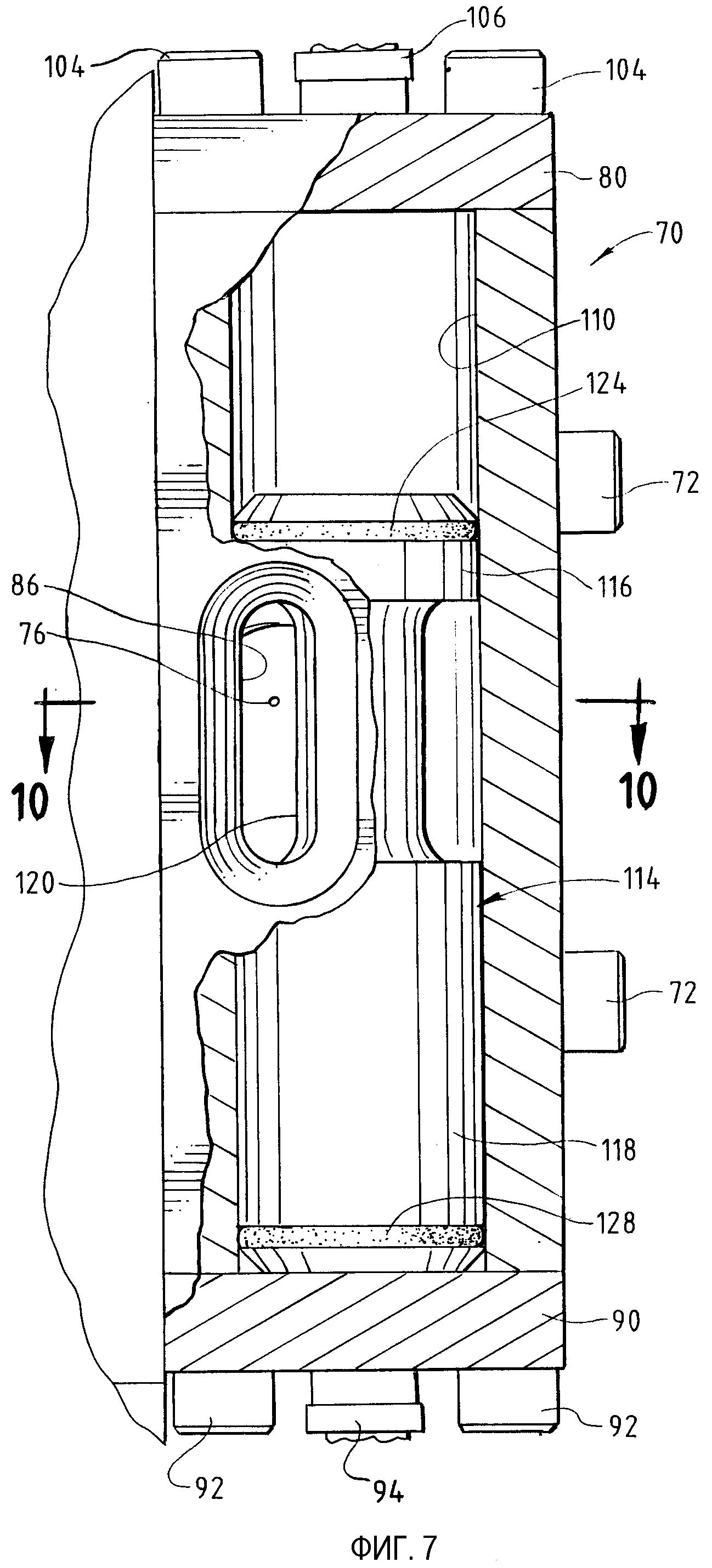

Фиг.7 - разрез по линии VII-VII на Фиг.6, узел лазерного сенсорного переключателя согласно изобретению;

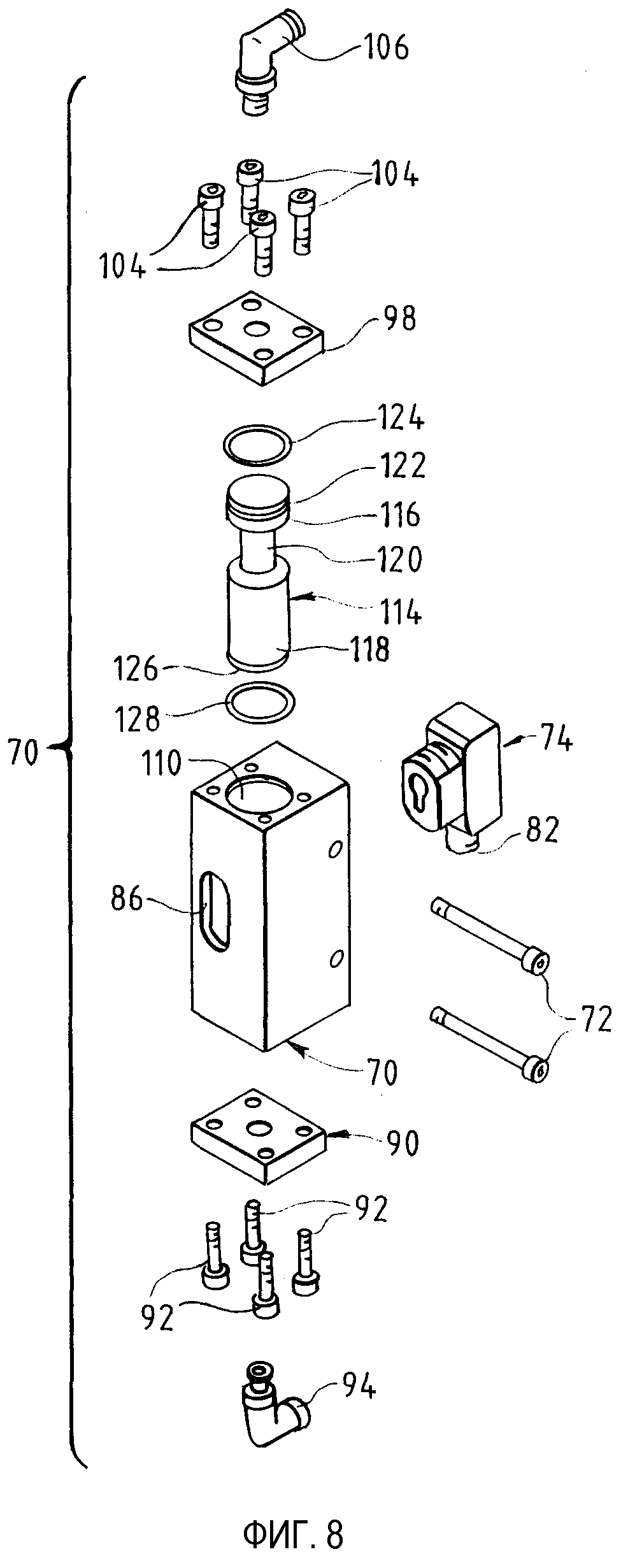

Фиг.8 - общий вид элементов узла лазерного сенсорного переключателя, включающего в себя лазерный сенсорный переключатель и корпус, согласно изобретению;

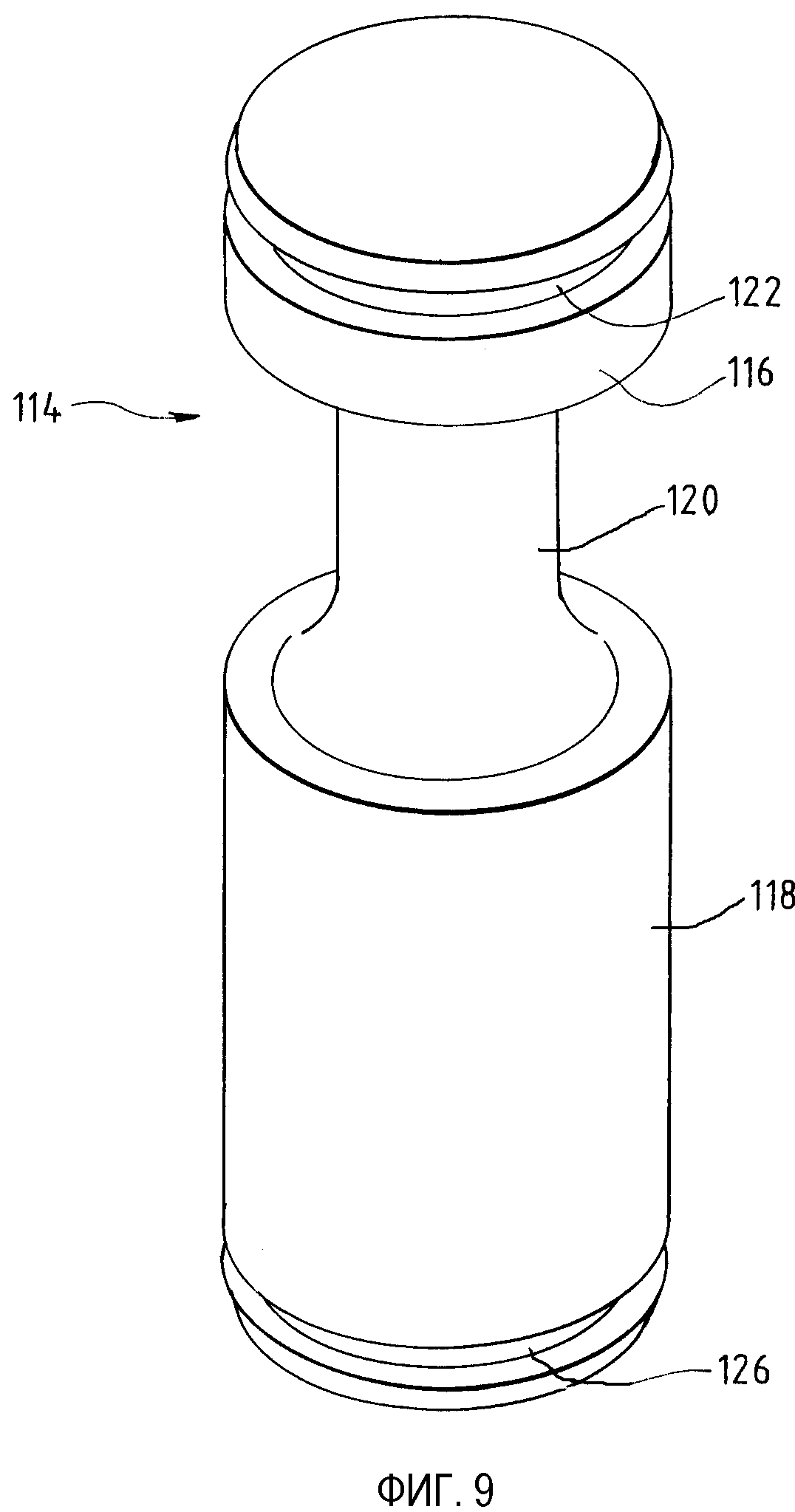

Фиг.9 - общий вид подвижной катушки или привода системы пневматического привода, используемого в корпусе для лазерного сенсорного переключателя, согласно изобретению;

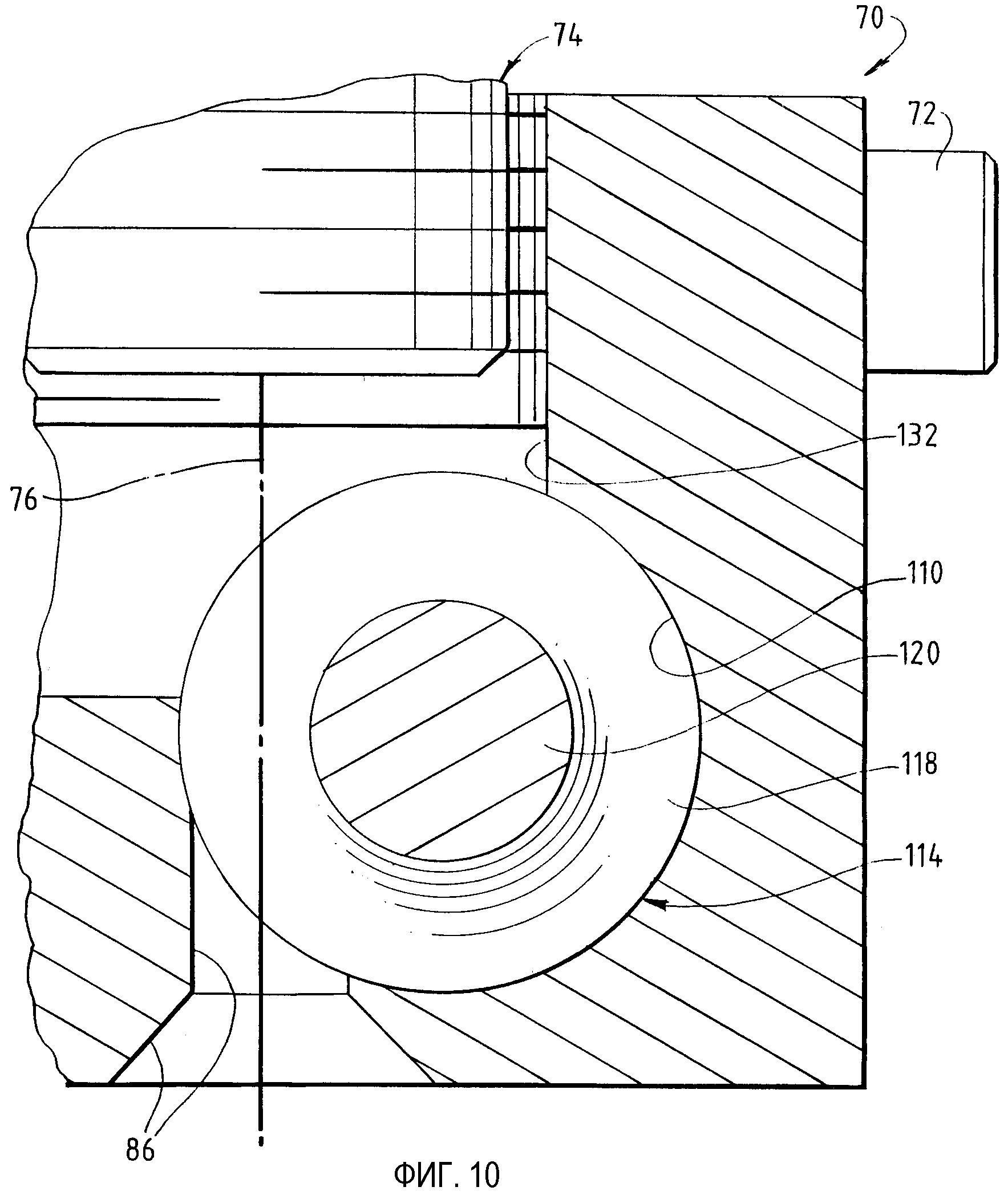

Фиг.10 - разрез по линии X-X на Фиг.7 согласно изобретению;

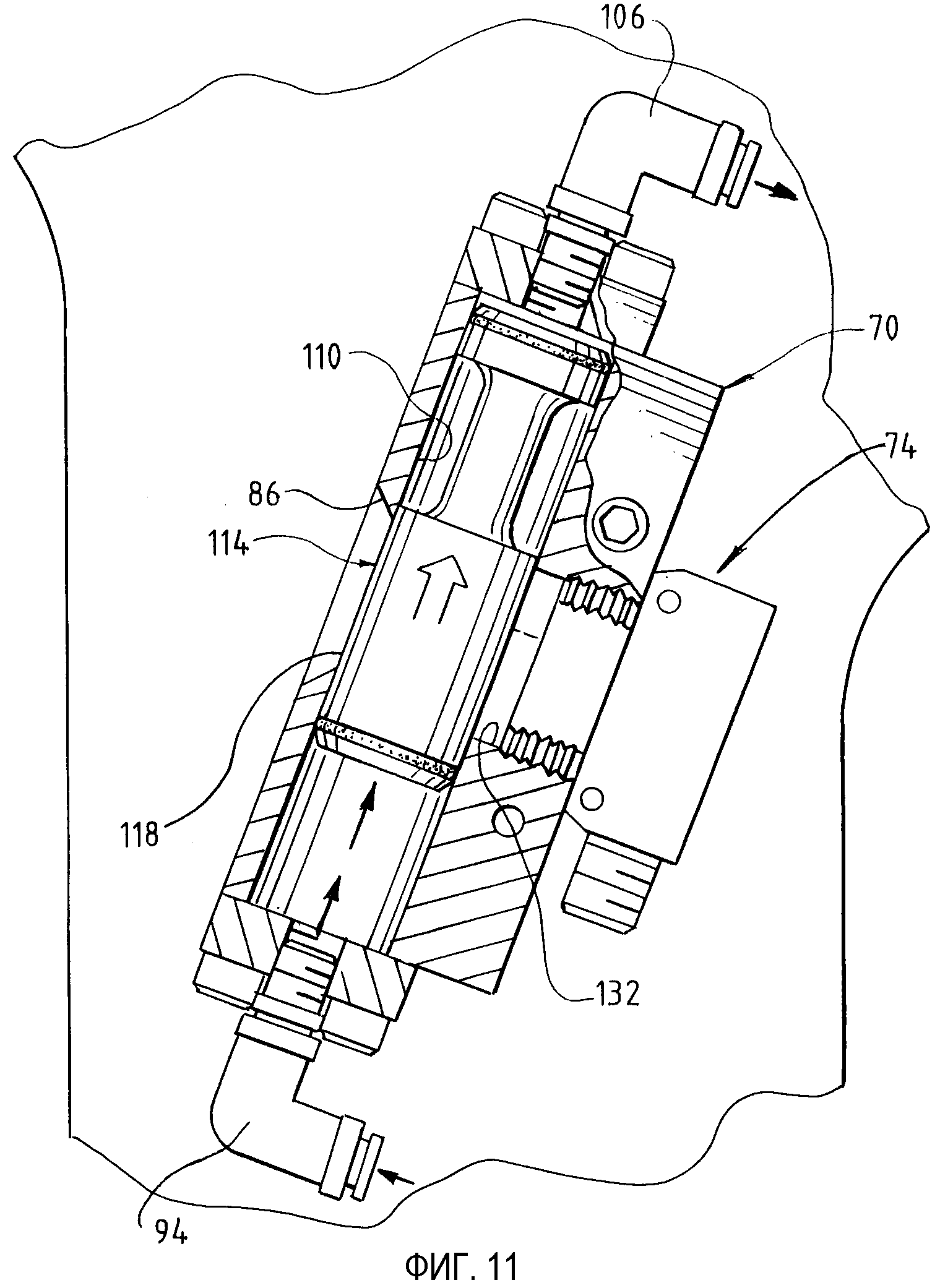

Фиг.11 - вид в разрезе катушки или привода в поднятом, передвинутом закрытом положении для блокировки лазерного светового луча от лазерного сенсорного переключателя и для функционирования в качестве защитного экрана согласно изобретению;

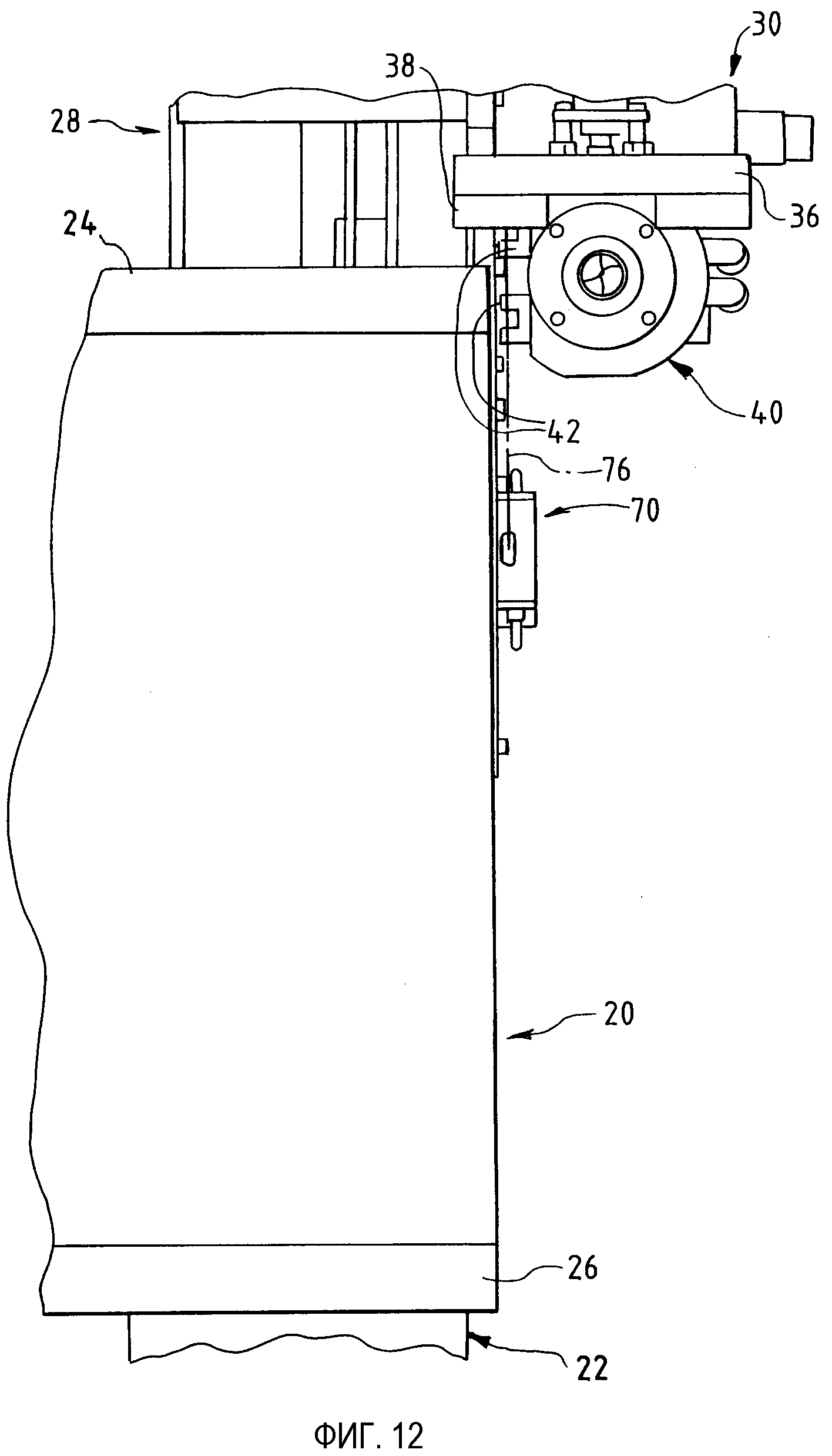

Фиг.12 - разрез по линии XII-XII на Фиг.2 согласно изобретению;

Фиг.13 - общий вид сверлильной линии после того, как осевая пластина сверлильного шпинделя была опущена для размещения сверла в определенном месте, и после того, как вертикальная планка зажима была опущена на верхнюю поверхность фланца балки, согласно изобретению;

Фиг.14 - вид спереди линии, показывающий элементы в перемещенных положениях на Фиг.13, согласно изобретению;

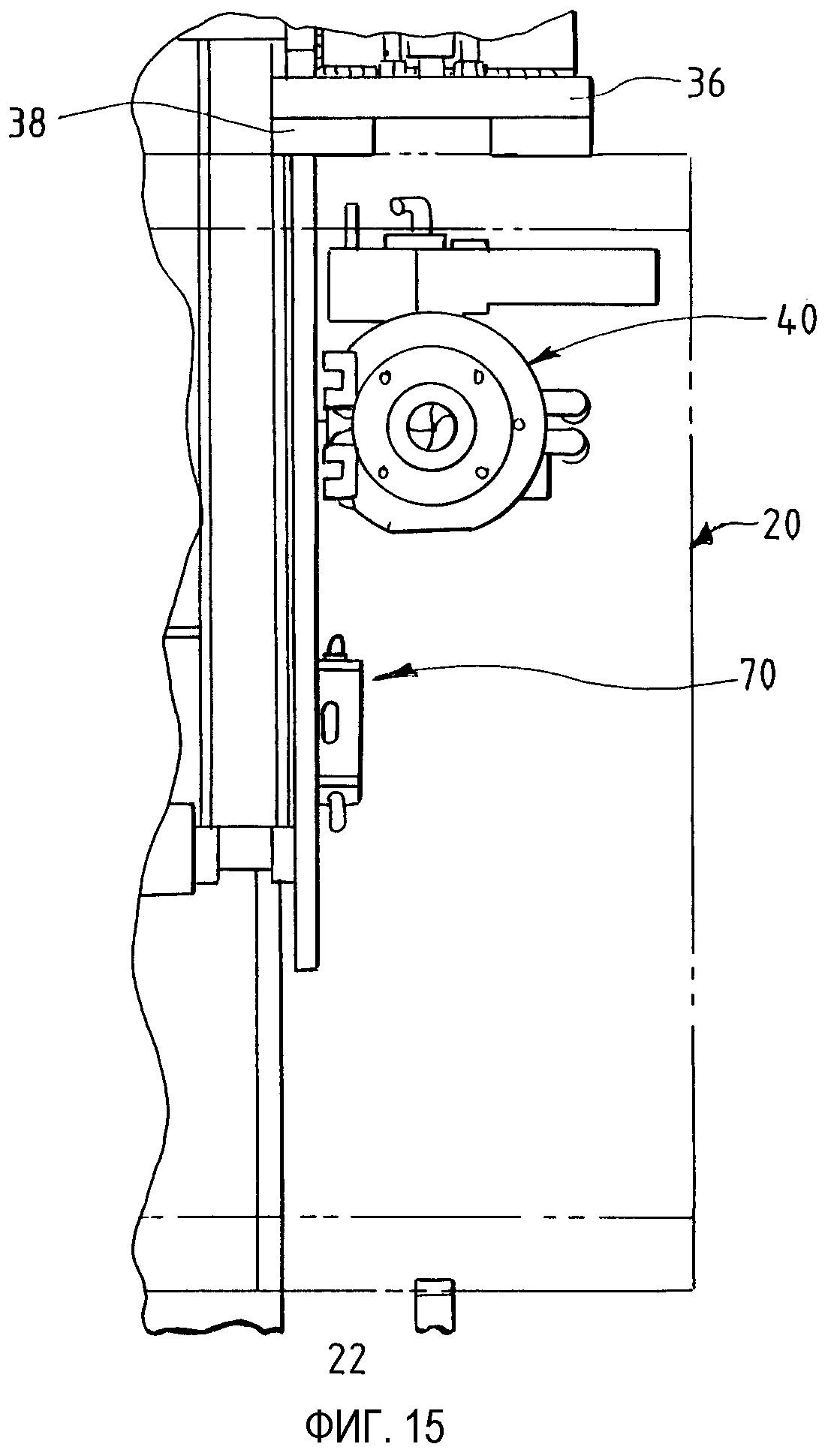

Фиг.15 - вид сбоку элементов в перемещенных положениях, на Фиг.13, 14, балка показана пунктирной линией, согласно изобретению;

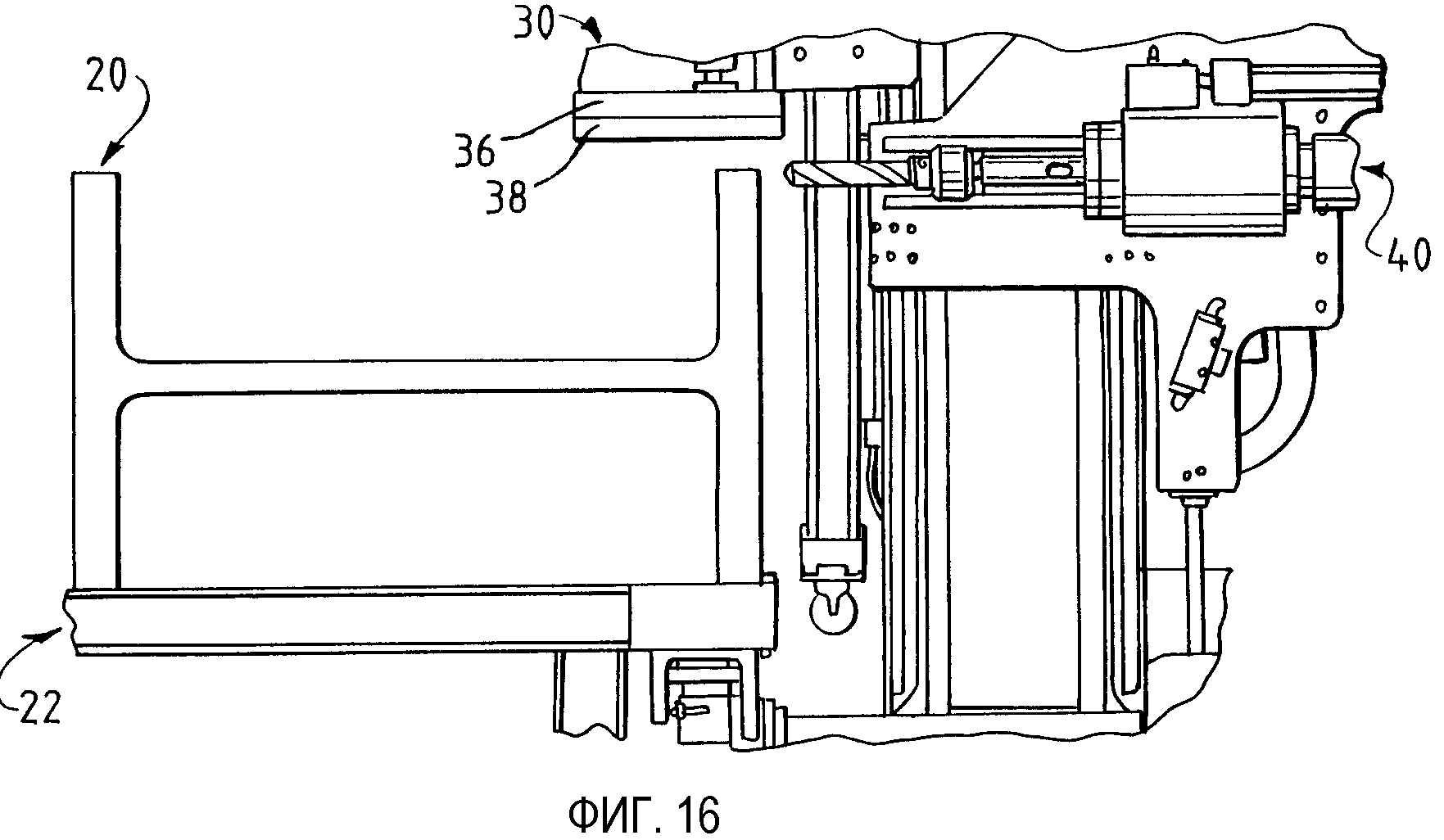

Фиг.16 - вид сбоку новой балки, которая должна быть просверлена и которая повернута на 90° от балки, показанной на Фиг.2, согласно изобретению;

Фиг.17 - множество конструкционных элементов, которые могут обрабатываться на линии, использующей заявленную систему, согласно изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение не ограничивается описанным вариантом осуществления.

Для простоты описания устройство описывается в обычном (вертикальном) рабочем положении, и такие термины, как верхний, нижний, горизонтальный, указаны со ссылкой на это положение.

Устройство, работающее согласно изобретению, может иметь обычные элементы и механизмы управления, детали которых понятны для специалистов, имеющих опыт в данной области техники и понимающих необходимые функции таких элементов и механизмов.

На Фиг.1 представлена обычная линия или станок для обработки балки из конструкционной стали или другой обрабатываемой детали 20 и включает в себя систему настоящего изобретения для определения положения (размещения) кромки обрабатываемой детали 20. Для простоты иллюстрации некоторые из элементов и узлов станка опущены. Линия или станок включает в себя технологический путь, вдоль которого расположена длина заготовки, такой как балка из конструкционной стали или другая обрабатываемая деталь 20. Одним из рассматриваемых в настоящее время коммерческих образцов линии или станка, использующих систему настоящего изобретения, является модификация устройства, изготавливаемого и продаваемого в США компанией Peddinghaus Corporation, Bradley, Illinois, USA под названием «Single Spindle Drill Line MDL 1000/1».

Сверлильная линия включает в себя подающий стол или стол 22 для материала (Фиг.1), который включает в себя горизонтально расположенные, разделенные между собой каналы, закрепленные на системе рам. Подающий стол 22 поддерживает обрабатываемую деталь 20, в которой в заданных местах должны быть просверлены отверстия. Обрабатываемая деталь 20 представляет собой элемент из конструкционной стали, например это может быть широкополосная балка, причем балка имеет верхний фланец 24 и нижний фланец 26, который опирается на подающий стол 22.

В сверлильной линии с одним шпинделем (Peddinghaus Corporation MDL 10000/1) обрабатываемая деталь 20 первоначально располагается на столе 22 и затем стационарно удерживается на столе 22, в то время как механизм сверления перемещается для сверления отверстий в различные места в стационарной обрабатываемой детали. В других системах механизм сверления может оставаться стационарным, а обрабатываемая деталь может перемещаться вперед и назад для сверления отверстий в заданных местах в обрабатываемой детали.

В предпочтительном варианте осуществления сверлильной линии с одним шпинделем линия включает в себя расположенную вдоль оси Y раму 28, которая адаптирована для перемещения вперед и назад вдоль оси Х и которая определяется как ось или траектория, параллельная длине подающего стола 22.

Расположенная по оси Y рама 28 служит опорой для двух вертикально перемещающихся сборочных узлов: (1) узла закрепления обрабатываемой детали, известного как вертикальный зажим 30, и (2) осевой плоскости 32 шпинделя. Расположенная по оси Y рама 28 обычно ориентируется в вертикальном направлении при обычной установке на линию или станок. Расположенная по оси Y рама 28 может характеризоваться как рама, определяющая обычно вертикально выровненную ось Y, которая перпендикулярна оси Х и которая определяет траекторию, вдоль которой могут передвигаться вертикальный зажим 30 и осевая пластина 32 шпинделя вертикально вверх или вниз, вместе или по отдельности. Вертикальный зажим 30 и осевая пластина 32 шпинделя устанавливаются для вертикального перемещения по линейным направляющим 34. Линейные направляющие 34 вместе с механизмами установки и вертикального перемещения зажима 30 и осевой пластины 32 шпинделя по линейным направляющим 34 могут иметь любые обычные или специальные конструкции, которые не являются частью настоящего изобретения.

На Фиг.2 показан вертикальный зажим 30, который включает в себя нижнюю пластину 36, к которой прикрепляется зажимная планка 38 для контакта с верхом или верхней поверхностью верхнего фланца 24 обрабатываемой детали, когда вертикальный зажим 30 передвигается вниз для фиксирования обрабатываемой детали 20 на подающем столе 22 путем зажима.

Осевая пластина 32 шпинделя удерживает сверлильный шпиндель 40, который установлен на паре линейных направляющих 42 сверлильного шпинделя и перемещается по ним. Сверлильный шпиндель 40 перемещается горизонтально по направлению к обрабатываемой детали 20 и от нее. Линейные направляющие 42 вместе с механизмами для удерживания и перемещения сверлильного шпинделя 40 по линейным направляющим 42 могут иметь любую подходящую обычную или специальную конструкцию, которая не является частью настоящего изобретения.

Расположенная вдоль оси Y рама 28 опирается на раму подающего стола 22 для перемещения вперед и назад по оси Х, параллельно длине обрабатываемой детали 20. Для этого рама подающего стола 22 содержит верхний направляющий паз 44, нижнюю опорную балку 46 и зубчатую рейку 48. Расположенная вдоль оси Y рама 28 содержит нижние ролики 47, установленные на горизонтальные оси для удерживания веса расположенной вдоль оси Y рамы на смотрящей вверх горизонтальной верхней поверхности нижней опорной балки 46. Расположенная вдоль оси Y рама 28 также содержит верхние ролики 49, установленные на вертикальные оси, проходящие внутри верхнего направляющего паза таким образом, чтобы верхние ролики входили в зацепление с верхним направляющим пазом 44, смежным раме 28, расположенной вдоль оси Y, и удерживали расположенную вдоль оси Y раму 28 от падения с подающего стола 22. Нижняя часть расположенной вдоль оси Y рамы 28 также имеет ролик (не показан), установленный на вертикальный вал таким образом, чтобы ролик упирался во внешнюю вертикальную боковую поверхность нижней опорной балки 46, и это помогает дальнейшему удерживанию расположенной вдоль оси Y рамы 28 в вертикальном направлении.

Расположенный горизонтально зубчатый вал (не показан) проходит от днища расположенной вдоль оси Y рамы 28 и поддерживает прямозубое цилиндрическое зубчатое колесо (не показано), которое входит в зацепление с зубчатой рейкой 48. Прямозубое цилиндрическое зубчатое колесо вращается приводом (не показан), который установлен на нижней части расположенной вдоль оси Y рамы 28 так, что зацепление вращающегося прямозубого цилиндрического зубчатого колеса с зубчатой рейкой 48 приводит в движение всю расположенную вдоль оси Y раму 28 вперед или назад вдоль зубчатой рейки 48, смежной подающему столу 22.

Описанные выше механизмы для удерживания и перемещения расположенной вдоль оси Y рамы 28 вдоль подающего стола 22 могут иметь любую подходящую обычную или специальную конструкцию, детали которой не являются частью настоящего изобретения. В альтернативном варианте осуществления (не показан) расположенная вдоль оси Y рама 28 может быть установлена в фиксированном положении вдоль оси Х, и обрабатываемая деталь 20 может вместо этого перемещаться с помощью подходящих специальных или обычных механизмов перемещения обрабатываемой детали вперед и назад вдоль оси Х относительно такой фиксированной расположенной вдоль оси Y рамы. Конструкция такой альтернативной системы перемещения обрабатываемой детали не является частью настоящего изобретения.

Электроснабжение подается: к (1) рабочим механизмам для приведения в движение сверла и для перемещения расположенной вдоль оси Y рамы 28, зажима 30, пластины 32, сверлильного шпинделя 40; к (2) системам управления через соответствующие электрические распределительные системы, которые включают в себя электрическую кабельную шину 62 (Фиг.1). Электрические кабели, присоединяемые к различным элементам, не показаны для простоты иллюстрации. Таким же образом элементы, которые приводятся в движение пневматически, соединяются пневматическими шлангами с системой подачи рабочей жидкости под давлением, и такие шланги и такая система не показаны для простоты иллюстрации. Детали конструкций таких систем электропитания, систем управления и пневматических систем не являются частью настоящего изобретения.

Так как расположенная вдоль оси Y рама 28 перемещается вперед и назад вдоль подающего стола 22 в предпочтительном варианте осуществления, желательно во многих случаях устанавливать буфер безопасности на расположенной вдоль оси Y раме 28. Буфер 58 (Фиг.1) безопасности пружинного типа предусмотрен на одной стороне расположенной вдоль оси Y рамы 28, и буфер 60 безопасности пружинного типа предусмотрен на другой стороне расположенной вдоль оси Y рамы 28.

Обычно в балке или другой обрабатываемой детали 20 должно быть просверлено одно или несколько отверстий с помощью сверлильного шпинделя 40. Чтобы определить положение вдоль оси Х, то есть вдоль длины обрабатываемой детали 20, в которой должно быть просверлено отверстие, может быть использовано расстояние по оси Х от центра каждого планируемого отверстия либо до заднего торца, либо до переднего торца обрабатываемой детали (20). Для этого первоначально следует определить, где находится задний торец или передний торец обрабатываемой детали, а также, как положение заднего торца или переднего торца обрабатываемой детали относится к положению по оси Х сверлильного шпинделя 40 на расположенной вдоль оси Y раме 28.

Согласно предпочтительному варианту осуществления настоящего изобретения расположение заднего торца или переднего торца обрабатываемой детали 20 определяется или детектируется относительно расположенной вдоль оси Y рамы 28, а затем расположенная вдоль оси Y рама 28 перемещается вдоль оси Х к выбранному положению по оси Х, чтобы сверлильный шпиндель 40 мог просверлить отверстие. Вертикальное положение или положение по оси Y сверлильного шпинделя 40 может быть определено из его взаимосвязи либо с дном обрабатываемой детали 20 на подающем столе 22, либо с верхом обрабатываемой детали 20 после фиксирования вертикальным зажимом 30, после чего осевая пластина 32 шпинделя перемещается вертикально по расположенной вдоль оси Y раме 28 на требуемое расстояние относительно дна или верха обрабатываемой детали 20.

Для размещения, детектирования или определения положения заднего торца или переднего торца обрабатываемой детали 20 вдоль оси Х согласно изобретению предусмотрено три основных элемента: источник света для испускания светового луча, отражатель для отражения светового луча и датчик для обнаружения отраженного светового луча. Эта система, подробно описываемая далее, расположена так, что когда относительное перемещение между обрабатываемой деталью 20 и световым лучом вызывает блокировку светового луча торцом обрабатываемой детали, тогда световой луч не будет отражаться обратно к датчику. Согласно настоящему изобретению источник света и датчик устанавливаются на расположенной вдоль оси Y раме 28 (которая перемещается вдоль оси Х) таким образом, что когда датчик больше не обнаруживает отраженный световой луч, который блокируется торцом обрабатываемой детали 20, такое состояние означает, что положение торцевой кромки обрабатываемой детали 20 выровнено с датчиком в данной точке вдоль оси Х. Так как источник света и датчик установлены в фиксированном месте на расположенной вдоль оси Y раме 28 на фиксированном расстоянии по оси Х относительно установленного положения сверлильного шпинделя 40 на расположенной вдоль оси Y раме 28, то расстояние по оси Х между сверлильным шпинделем 40 и торцом обрабатываемой детали 20 естественно становится известным.

Согласно описываемому варианту настоящего изобретения источник света расположен сбоку, рядом с технологическим путем обрабатываемой детали в фиксированном положении на расположенной вдоль оси Y раме 28. Дополнительно в предпочтительном варианте воплощения изобретения и источник света, и световой сенсорный переключатель находятся внутри корпуса переключательного блока 70 (Фиг.1, 2, 3, 5, 6, 7, 8, 10, 11, 12, 13, 15). Как показано на Фиг.5, переключательный блок 70 установлен на наружной поверхности осевой пластины 32 шпинделя с помощью пары винтов с головкой или болтов 72.

В предпочтительном варианте осуществления (Фиг.6 и 8) используется источник света и сенсорный переключатель в форме комбинированного лазерного сенсорного переключателя 74, который установлен в корпусе или переключательном блоке 70. Предпочтительный вариант лазерного сенсорного переключателя 74 продается в Соединенных Штатах Америки под названием «World-Beam QS30 Series», Part №QS30LLPCQ, by Banner Engineering Corp., 9714 10th Avenue North, Minneapolis, Minnesota 55441. Могут быть использованы другие подходящие обычные или специальные лазерные сенсорные переключатели.

В других вариантах воплощения изобретения могут быть использованы другие источники света, включая источники света полного спектра, в зависимости от рабочих условий, расстояний, датчиков и так далее. В предпочтительном варианте воплощения изобретения комбинированный сенсорный переключатель 74 предназначен для: 1) испускания лазерного светового луча 76 (Фиг.3); и 2) для получения отраженного лазерного светового луча от отражателя 80 в вертикальном зажиме 30 (Фиг.4). Отраженный лазерный световой луч обнаруживается внутренним датчиком (не показан), смежным источнику лазерного светового луча с лазерным сенсорным переключателем 74. Электроэнергия к элементам в лазерном сенсорном переключателе 74 подается через канал (не показан), соединяемый с патрубком 82 (Фиг.6) у дна лазерного сенсорного переключателя 74. Детали компоновки и конструкция лазерного сенсорного переключателя сами по себе не являются частью настоящего изобретения.

Передняя поверхность переключательного блока 70 определяет вытянутую апертуру 86 (Фиг.8), предназначенную для прохождения лазерного светового луча, испускаемого из лазерного источника света в лазерном сенсорном переключателе 74, и для входа отраженного светового луча обратно в устройство, обнаруживающее свет (датчик) в лазерном сенсорном переключателе.

Нижний торец переключательного блока 70 герметизирован нижней пластиной или крышкой 70 (Фиг.3 и 5-7), которая устанавливается с помощью четырех винтов с головкой или болтов 92 (Фиг.5 и 8). Коленчатый патрубок 94 пневматической системы установлен в нижней крышке 90 и соединен через нижнюю крышку 90 с внутренней частью переключающего блока 70.

Верхний торец переключающего блока 70 герметизирован нижней пластиной или крышкой 90 (Фиг.3 и 5-7), которые устанавливаются с помощью четырех винтов 92 с головками (Фиг.5 и 8). Коленчатый патрубок 94 пневматической системы установлен в нижней крышке 90 и соединен через нижнюю крышку 90 с внутренней частью переключающего блока 70.

Верхний торец переключающего блока 70 герметизирован верхней пластиной или верхней крышкой 98, установленной с помощью четырех винтов с головками или болтов 104 (Фиг.3 и 5-7). Коленчатый патрубок 106 пневматической системы установлен в верхней крышке 98 и соединен через верхнюю крышку 98 с внутренней частью переключающего блока 70.

Коленчатые патрубки 106 и 94 соединены с пневматической системой контроля через пневматические шланги (не показаны).

Внутренняя часть переключающего блока 70 (Фиг.6-8) определяет отверстие 110 для приема катушки или привода 114, который имеет короткую верхнюю концевую часть или первый поршень 116, более длинную концевую часть или второй поршень 118 и среднюю часть уменьшенного диаметра, которая соединяет верхнюю концевую часть 116 с нижней концевой частью 118. Все три части, верхняя концевая часть 116, нижняя концевая часть 118, средняя часть 120 обычно цилиндрические и выровненные по общей продольной оси внутри отверстия 110.

Короткая верхняя концевая часть или первый поршень 116 определяет границы канавки 122 (Фиг.9) для вставления уплотняющего кольца 124 поршня (Фиг.7 и 8), а нижняя концевая часть или второй поршень 118 определяет границы кольцевой канавки 126 (Фиг.9) для вставления уплотняющего кольца 128 поршня (Фиг.7 и 8).

Переключающий блок 70 (Фиг.10 и 11) имеет поперечный канал 132, соединенный с отверстием 110 и апертурой 86, и в который вставляется часть лазерного сенсорного переключателя 74, устанавливаемая в нем по существу заподлицо с апертурой 86. Отверстие 110 (Фиг.10) несколько смещено вбок от апертуры 86 и лазерного сенсорного переключателя 74, чтобы средняя часть 120 уменьшенного диаметра катушки или привода 114 не блокировала лазерный световой луч 76 или луч, отражаемый обратно от рефлектора 80 в лазерном сенсорном переключателе 74. Непересекающееся взаимодействие между лазерным световым лучом 76 и средней частью 120 уменьшенного диаметра привода 114 также показано на Фиг.7. Средняя часть 120 уменьшенного диаметра может характеризоваться как часть, определяющая границы выемки, через которую световой луч может проходить между двумя поршнями 116 и 118 большего диаметра.

Диаметр нижней концевой части 118 (Фиг.7) достаточно большой, так что если привод 114 перемещается к поднятому положению (Фиг.11), нижняя концевая часть 118 будет блокировать лазерный световой луч 76 и также будет обеспечивать защитный барьер, который изолирует внутреннюю часть лазерного сенсорного переключателя 74 от внешней среды. Это защитит лазерный сенсорный переключатель 74 от грязной окружающей атмосферы, которая может содержать частицы, газы и жидкие материалы.

Привод 114 может перемешаться от нижнего «открытого» положения (Фиг.6) к верхнему «закрытому» положению (Фиг.11) под действием давления на нижний конец нижней концевой части 118 (воздухом под давлением, подаваемым через патрубок 94), обеспечивая выпуск объема воздуха в канале 110 над верхней концевой частью 116 (через патрубок 106). Привод 114 может быть перемещен и может оставаться у нижнего положения (Фиг.6) под действием давления на верхнюю плоскость верхней концевой части 116 (через патрубок 106), обеспечивая выпуск объема воздуха в канале 110 под нижней поверхностью нижней концевой части 118 (через патрубок 94).

Когда привод 114 остается в нижнем «открытом» положении (Фиг.6), лазерный световой луч 76 испускается под косым углом по отношению к ширине технологического пути, где располагается обрабатываемая деталь 20, чтобы луч 76 был направлен на отражатель 80 в зажимной планке 38 вертикального зажима 30, если вертикальный зажим 30 находится на заданной начальной высоте относительно лазерного сенсорного переключателя 74 в переключающем блоке 70, прикрепленном к осевой пластине 32 шпинделя расположенной вдоль оси Y рамы.

Отражатель 80 (Фиг.3 и 4) установлен внутри выемки 140 в вертикальной зажимной планке 38. Отражатель 80 может представлять собой любое подходящее отражающее устройство. В предпочтительном варианте осуществления изобретения он представляет собой поляризованный отражатель 80, имеющий обычно плоскую отражающую поверхность и продаваемый в США как деталь BRT-32X20AM фирмой Banner Engineering Corp., 9714 10th Avenue North, Minneapolis, Minnesota 55441.

Хотя подробная конструкция конкретного отражателя 80 не является частью настоящего изобретения, предусмотрено уникальное расположение и установка отражателя 80. В частности, установка отражателя 80 в выемке 140 обеспечивает минимальную вероятность повреждения отражателя 80. Кроме того, расположение выемки 140 и отражателя 80 в зажимной планке 38 вертикального зажима 30 позволяет первоначально размещать отражатель 80 над обрабатываемой деталью 20 и защищать его от повреждения, когда зажим 30 последовательно перемещается вниз в зажимное положение для фиксирования обрабатываемой детали 20 зажимной планкой 38.

С помощью такого уникального расположения отражатель 80 может быть установлен на таком же расстоянии от лазерного сенсорного переключателя 74 во время установки в начальное положение, в котором определяется положение торца рабочей детали 20. При размещении отражателя 80 в выемке 140 зажимной планки 38 вертикального зажима 30 лазерный световой луч 76 может не направляться через всю ширину технологического пути. Наоборот, как показано на Фиг.2, просто нужно направить лазерный световой луч 76 под косым углом вверх только через один угол технологического пути обрабатываемой детали 20 к отражателю 80, который установлен над обрабатываемой деталью 20. Расстояние между лазерным сенсорным переключателем 74 и отражателем 80 может таким образом поддерживаться относительно коротким, чтобы обеспечивать хорошую передачу лазерного светового луча 76 к отражателю 80 и хороший коэффициент отражения светового луча обратно от отражателя 80 к датчику в лазерном сенсорном переключателе 74.

Теперь будет описана предпочтительная работа системы размещения кромки обрабатываемой детали. Расположенная вдоль оси Y рама 28 первоначально перемещается к концу или близко к концу технологического пути. В системе, показанной на Фиг.1, расположенная вдоль оси Y рама 28 первоначально перемещается к переднему концу технологической зоны.

Вертикальный зажим 30 и осевая пластина 32 шпинделя передвигаются вверх по расположенной вдоль оси Y раме 28 до заданной вертикальной высоты или положения, так что они находятся в заданном вертикальном взаимном положении относительно друг друга на расположенной вдоль оси Y раме 28. Начальный подъем вертикального зажима 30 и осевой пластины 32 шпинделя обычно устанавливается так, чтобы зажимная планка 38 на зажиме 30 первоначально была расположена над обрабатываемой деталью 20, которая должна перемещаться по подающему столу и обрабатываться на линии.

Когда зажим 30 и осевая пластина 32 шпинделя находятся в первоначальном поднятом взаимном положении (Фиг.2), лазерный световой луч 76 от лазерного сенсорного переключателя 74 нацелен на отражатель 80 и отражается обратно в датчик в лазерном сенсорном переключателе 74 (Фиг.3). Как правило, катушка переключающего блока или привод 114 находятся в закрытом, поднятом положении (Фиг.11) для защиты лазерного сенсорного переключателя 74 до тех пор, пока не наступит необходимость определять положение кромки обрабатываемой детали 20.

Согласно одному из способов работы системы обрабатываемая деталь 20 может быть расположена на подающем столе 22 таким образом, чтобы ведущий или передний торец обрабатываемой детали 20 проходил вперед за отражатель 80 и лазерный переключатель 74, чтобы первоначально блокировать лазерный световой луч 74, и здесь более подробно описывается такая работа. Однако согласно предпочтительному варианту работы системы, когда обрабатываемая деталь 20 перемещается вдоль подающего стола 22, обрабатываемая деталь 20 не проходит весь путь до переднего торца подающего стола 22. Наоборот, обрабатываемая деталь 20 располагается так, чтобы ведущий или передний торец обрабатываемой детали 20 останавливался, не доходя и не перекрывая отражатель 80 и лазерный сенсорный переключатель 74. На Фиг.12 показано предпочтительное начальное взаимное расположение, при котором ведущая торцевая кромка обрабатываемой детали располагается таким образом, чтобы она не блокировала лазерный световой луч 76, который излучается, когда катушка или привод 114 в переключающем блоке 70 перемещается к нижнему открытому положению (Фиг.3), чтобы лазерный луч 76 излучался под косым углом (только через часть выступающей поперечной ширины обрабатываемой детали 20) для того, чтобы светить на отражатель 80 и отражаться обратно к лазерному сенсорному переключателю 74.

Затем при все еще поднятом зажиме 30 и в заданном вертикальном взаимном расположении с поднятой осевой пластиной 32 шпинделя расположенная вдоль оси Y рама 28 перемещается вдоль оси Х станка к заднему торцу обрабатываемой детали 20 до тех пор, пока лазерный световой луч 76 не будет прерван или нарушен ведущей кромкой переднего торца обрабатываемой детали 20. На этой стадии световой датчик в лазерном сенсорном переключателе 74 (Фиг.2) не будет больше принимать и обнаруживать отраженный лазерный световой луч. Это приводит к изменению состояния датчика в лазерном сенсорном переключателе. Такое изменение состояния светового датчика может характеризоваться как переход от активированного состояния (когда свет был обнаружен) к нейтральному состоянию (когда свет не обнаруживается). Изменение состояния активирует систему контроля для записи положения вдоль оси Х расположенной вдоль оси Y рамы 28 как «нулевого» положения, при котором лазерный световой луч 76 впервые блокируется ведущей торцевой кромкой обрабатываемой детали 20.

Согласно другому способу работы системы, на который коротко ссылались выше, обрабатываемая деталь 20 может быть сначала расположена на подающем столе 22 таким образом, что ведущий или передний торец обрабатываемой детали 20 блокирует лазерный световой луч от обратного отражения к лазерному сенсорному переключателю 74. В этом случае с все еще поднятым зажимом 30, и в заданном вертикальном взаимном расположении с поднятой осевой пластиной 32 шпинделя, расположенная вдоль оси Y рама 28 перемещается вдоль оси Х станка к переднему торцу обрабатываемой детали 20 до тех пор, пока лазерный световой луч 76 не переместится за переднюю ведущую кромку обрабатываемой детали 20 и не будет больше прерываться обрабатываемой деталью 20. На этой стадии световой датчик в лазерном сенсорном переключателе 74 (Фиг.20) первоначально получает и обнаруживает отраженный световой луч. Это приводит к изменению состояния датчика в сенсорном переключателе 74. Такое изменение состояния светового датчика может характеризоваться как изменение от нейтрального состояния (когда свет не обнаруживался) к активному состоянию (когда свет обнаруживается). Изменение состояния активирует систему управления для записи положения расположенной вдоль оси Y рамы вдоль оси Х как «нулевого» положения, при котором лазерный световой луч 76 вначале может проходить за передним торцом ведущей кромки обрабатываемой детали 20 к отражателю 80 и отражаться обратно в датчик в лазерном сенсорном переключателе 74 (Фиг.3).

В любом случае каждый из двух вышеописанных альтернативных вариантов первоначальной работы системы функционирует для определения положения ведущей кромки переднего торца обрабатываемой детали 20 относительно расположенной вдоль оси Y рамы 28. Расстояние между лазерным световым лучом 76 и центром сверла сверлильного шпинделя 40 является известным, заданным, фиксированным расстоянием. Система контроля может затем определить, как далеко к заднему торцу обрабатываемой детали должна быть перемещена расположенная вдоль оси Y рама 28 для того, чтобы расположить сверлильный шпиндель 40 в соответствующем месте по оси Х для сверления первого отверстия. Использование изменения состояния лазерного датчика светового луча для определения ведущей торцевой кромки обрабатываемой детали (от которой измеряются или базируются последующие положения по оси Х расположенной вдоль оси Y рамы 28) может выполняться с помощью подходящей обычной или специальной системы управления, элементы которой не являются частью настоящего изобретения.

После того как расположенная вдоль оси Y рама 28 была перемещена к заднему торцу обрабатываемой детали 20 к первому требуемому положению по оси Х для сверления отверстия, вертикальный зажим 30 может быть перемещен вертикально вниз по расположенной вдоль оси Y раме 28 для приведения зажимной планки 38 в зацепление с верхним фланцем 24 обрабатываемой детали 20, чтобы фиксировать обрабатываемую деталь на подающем столе 22. В это же время (или раньше) осевая пластина 32 шпинделя также перемещается вниз в требуемое вертикальное положение вдоль высоты обрабатываемой детали 20, чтобы разместить сверлильный шпиндель 40 на правильной высоте по оси Y для сверления отверстия в обрабатываемой детали 20.

На Фиг.13-15 представлено нижнее положение зажимной пластины 38, которая фиксирует обрабатываемую деталь 20 на подающем столе 22, и нижнее положение сверлильного шпинделя 40 в том месте, где должно быть просверлено отверстие в обрабатываемой детали 20. Как объяснялось выше, система для определения вертикального положения сверлильного шпинделя 40 относительно обрабатываемой детали 20 может иметь любую обычную или специальную конструкцию, элементы которой не являются частью настоящего изобретения.

Может быть просверлено одно или более отверстий в обрабатываемой детали в первом положении по оси Х вдоль обрабатываемой детали 20, к которому переместилась расположенная вдоль оси Y рама 28. После этого расположенная вдоль оси Y рама 28 может быть перемещена далее к заднему концу вдоль обрабатываемой детали 20 к одному или более дополнительных положений отверстий по оси Х, которые должны быть просверлены в обрабатываемой детали 20.

Будет понятно, что новое использование отражателя 80 и новое расположение отражателя 80 в системе настоящего изобретения по существу исключает или, по меньшей мере, минимизирует ошибочные сигналы, который могут случаться или вызывать неправильную начальную установку в исходное состояние или обнуление обрабатывающей кромки. Единственный лазерный сенсорный переключатель 74 предпочтительно располагается очень близко к сверлильному шпинделю 40 (или другому обрабатывающему узлу, который может быть использован в технологической линии). Угловая ориентация лазерного светового луча 76 позволяет размещать отражатель 80 в защитной выемке 140 в зажимной планке 38, чтобы минимизировать потенциальное повреждение отражателя 80 во время работы системы. Поскольку система может работать предпочтительным образом, когда отражатель 80 всегда находится на одном расстоянии от лазерного сенсорного переключателя 74 во время работы лазерного сенсорного переключателя, не будет отклонения, когда лазерный сенсорный переключатель изменяет состояние или выключается.

В целом новая система настоящего изобретения не подвержена влиянию изменений на поверхности материала обрабатываемой детали (например, цвет, ржавчина, краска или жидкости на материале). Поскольку лазерный сенсорный переключатель 74 может быть изолирован или в целом закрыт внутри корпуса 70 катушкой или приводом 114, лазерный сенсорный переключатель 74 будет защищен от внешних загрязнений (таких как металлическая стружка, создаваемая во время сверления, распыляемая охлаждающая жидкость, окалина или ржавчина, отслаиваемые от обрабатываемой детали и так далее) во время процессов технологической обработки детали (то есть сверления отверстий).

На Фиг.16, аналогичной Фиг.2, показана новая, вторая обрабатываемая деталь в форме широкополосной балки из конструкционной стали, которая повернута на 90 градусов от первой балки, показанной в качестве первой обрабатываемой детали 20 на Фиг.14.

На Фиг.17 показаны другие обрабатываемые детали в форме конструкционных элементов, которые имеют множество других форм и которые могут быть обработаны с помощью системы настоящего изобретения. На Фиг.17 не показаны все формы обрабатываемых деталей, с которыми может быть использована система настоящего изобретения. Система настоящего изобретения может быть использована с другими формами, включая плоские плиты.

До сих пор система была описана со ссылкой на определение положения ведущей кромки переднего торца обрабатываемой детали 20. Понятно, что система может быть использована аналогичным образом для определения положения задней кромки заднего торца обрабатываемой детали 20 или для определения и установки положения других кромок обрабатываемой детали (в зависимости от ориентации рабочей детали, отражателя 80 и лазерного сенсорного переключателя 74).

В зависимости от расстояний и условий может быть использован источник света полного спектра вместо лазерного источника света. Дополнительно, световой луч (лазера или полного спектра) не должен лежать в плоскости, которая точно перпендикулярна длине технологического пути (то есть оси Х), хотя это является предпочтительным вариантом осуществления, показанным на чертежах. Световой луч вместо этого может лежать в плоскости, которая находится под косым углом к длине технологического пути, при условии, что: 1) отражатель также размещен под углом, чтобы направлять отраженный луч к датчику, и 2) система контроля вычисляет расстояние отклонения оси Х между отражателем и датчиком.

Будет понятно из предыдущего подробного описания изобретения и из его иллюстраций, что многочисленные изменения и модификации могут быть выполнены без отхода от сущности и объема новых концепций или принципов настоящего изобретения.

Реферат

Изобретение относится к машиностроению, а именно к приспособлениям для индикации требуемого положения детали. Предложена система обнаружения или определения положения кромки обрабатываемой детали (20) на технологическом пути. Система содержит отражатель (80), который может быть расположен выше, чем обрабатываемая деталь (20) на технологическом пути. Согласно одному варианту изобретения отражатель (80) установлен в выемке (140) зажима (30), который расположен с возможностью перемещения для фиксирования обрабатываемой детали (20). Система также содержит источник (74) светового луча и датчик (74) отраженного светового луча, расположенные с одной стороны технологического пути. Согласно другому варианту изобретения световой луч (76) может быть направлен под косым углом через угол технологического пути к отражателю (80). Прерывание светового луча (80) изменяет положение датчика (74), который указывает положение кромки обрабатываемой детали относительно положения источника (74) светового луча вдоль одной оси взаимно ортогональной трехкоординатной системы. Обеспечивается надежность и точность системы. 2 н. и 6 з.п. ф-лы, 17 ил.

Комментарии