Получение полимеров с низкой вязкостью - RU2653538C2

Код документа: RU2653538C2

Описание

Настоящее изобретение относится к способу получения полимеров с низкой вязкостью, подходящих в качестве базовых текучих сред для смазок на основе смеси полярных и неполярных структурных элементов. Способ включает в себя полимеризацию реакционной смеси 1-алкенов и этиленненасыщенных мономеров в присутствии каталитического регулятора степени полимеризации на основе кобальта.

Настоящее изобретение относится к области смазок. В основном смазки содержат базовую текучую среду и различное количество добавок. Удовлетворительная смазка должна обладать высокой температурой кипения и низкой температурой замерзания, высоким индексом вязкости, удовлетворительной термостойкостью, низкой чувствительностью к коррозии и высокой стойкостью к окислению. Эти свойства в значительной степени обусловливаются применяемыми добавками. Следовательно, необходимо, чтобы базовая текучая среда, которая может обеспечивать широкое разнообразие добавок, улучшала общие характеристики смазки.

Согласно Американскому Нефтяному Институту (API) базовые текучие среды для смазок подразделяются на различные группы. Группы от I до III охватывают различные минеральные масла, отличающиеся их степенью насыщения, содержанием серы и индексом вязкости. Группа IV охватывает полиальфаолефины. Группа V охватывает все другие базовые текучие среды, включая нафтены, масла на основе полиалкиленгликолей и сложные эфиры. Базовые текучие среды для смазок могут быть особенно маслами, обладающими кинематической вязкостью в интервале от 3 до 100 мм2/с, предпочтительно от 13 до 65 мм2/с, измеренной при 40°C согласно ASTM D 445.

Термин минеральное масло обычно относится к маслам, производным от фракций сырой нефти. Следовательно, минеральные масла групп от I до III рассматриваются как природные масла. В отличие от них базовые текучие среды групп IV и V рассматриваются как синтетические базовые текучие среды.

Синтетические базовые текучие среды представляют собой все возрастающий интерес, и они предпочтительнее минеральных масел из-за их более высокой окислительной и химической стабильности, улучшенного индекса вязкости и пониженной температуры застывания. Кроме того, их свойства можно систематически контролировать во время синтеза для оптимизации зависимости свойств от структуры базовых текучих сред. Благодаря их синтезу из относительно чистого сырья синтетические базовые текучие среды также содержат незначительное количество нежелательных побочных продуктов с отрицательным воздействием.

Полиальфаолефины (PAOs) представляют собой полимеры 1-алкенов (альфаолефинов), например 1-децен. PAOs содержат гибкую алкильную боковую цепь на каждом другом атоме углерода полимерного скелета. Благодаря огромному количеству и высокой конформационной неустойчивости алкильных боковых цепей PAOs не кристаллизуются или не застывают легко и остаются вязкими жидкостями даже при низких температурах. Далее, PAOs предлагают высокую окислительную и химическую стабильность, и их можно получать посредством развитых процессов синтеза. Следовательно, PAOs находят широко распространенное применение в использованиях машинного масла, трансмиссионного масла, промышленного трансмиссионного масла и гидравлического масла. Однако PAOs являются по сути неполярными и, следовательно, не совместимыми с полярными добавками, такими как модификаторы вязкости.

Масла на основе сложных эфиров представляют собой базовые текучие среды группы V, которые могут обладать превосходной растворимостью, совместимостью с добавками и вискозиметрией по сравнению с PAOs. Однако масла на основе сложных эфиров чувствительны к гидролизу, что приводит к текучей среде с более высоким потенциалом к индуцированию коррозии.

Полимеры на основе смеси полярных и неполярных структурных элементов, таких как метакрилат и альфаолефины, вероятно, объединяют преимущества PAOs и масел на основе сложных эфиров. Метакрилатный компонент может предоставить полимеру полярность, в то время как альфаолефиновый компонент может помочь в поддержании смешиваемости с традиционным минеральным маслом и неполярными синтетическими маслами.

Gosh и др. продемонстрировали синтез полимеров с высокой молекулярной массой из изо-децилметакрилата и 1-децена (P. Gosh и др., Indian Journal of Chemical Technology, 1998, т. 5, стр. 371-375). Эти полимеры включают в себя до 13% 1-децена в скелете с применением стандартных инициаторов свободно-радикальной полимеризации (например, AIBN) и растворителя. Показано, что полимеры являются подходящими в качестве модификаторов вязкости при применении в низких концентрациях в качестве добавок к машинным маслам. Однако так как эти полимеры обладают высокой молекулярной массой и высокой вязкостью, они восприимчивы к значительной потере вязкости при механическом сдвиге. Таким образом, их высокая вязкость мешает их применению в качестве базовых текучих сред для растворения других модификаторов вязкости.

Далее, благодаря низким концентрациям, при которых применяются эти полимеры, они не проявляют способность регулировать полярность текучей среды в составах.

US 5691284 раскрывает синтез полимеров из сложных эфиров (мет)акриловой кислоты и альфаолефинов. Однако способ, раскрытый в US 5691284, не получает полимеры с кинематической вязкостью ниже чем 25 мм2/с при 100°C согласно ASTM D 445. В свете факта, что базовые текучие среды с низкой вязкостью необходимы в качестве машинных масел для достижения высокой топливной экономичности в двигателях внутреннего сгорания, желательна даже более низкая вязкость. Далее, синтез полимеров с низкой вязкостью, раскрытый в US 5691284, требует по меньшей мере 4% инициатора свободно-радикальной полимеризации. Это высокое количество инициатора свободно-радикальной полимеризации приводит к высокой концентрации вероятных коррозийных побочных продуктов. Другая невыгода представляет собой большое количество альфаолефинов, требуемое для достижения низкой вязкости. Подобное огромное введение альфаолефинов компенсирует выгоду достижения текучей среды, полярность которой можно привести в соответствие через введение различных сложных эфиров (мет)акриловой кислоты. В конце концов, из-за различной реакционной способности сложных эфиров (мет)акриловой кислоты и альфаолефинов требуются длинные времена взаимодействия. Это приводит к невозможному процессу генерирования базовых текучих сред внутри стандартных процессов производства.

Каталитическая регуляция степени полимеризации (ССТ) представляет собой процесс, который включает добавление каталитического регулятора степени полимеризации к реакции радикальной полимеризации для достижения большего контроля над длиной получающихся полимеров. Известно, что порфирины кобальта можно применять в качестве каталитических регуляторов степени полимеризации в полимеризации метилметакрилата для понижения молекулярной массы готового полиметилметакрилата (N.S. Enikolopyan и др., Journal of Polymer Science: Polymer Chemistry Edition, 1981, т. 19, стр. 879-889).

US 2009/0012231 A1 раскрывает макромономеры, синтезированные свободно-радикальной полимеризацией (мет)акрилатных мономеров с регулируемой степенью полимеризации катализатором на основе кобальта. Дополнительно раскрыто получение дисперсии пигмента из взаимодействия указанных макромономеров с мономерными или олигомерными аминами. Однако US 2009/0012231 A1 не связан с синтезом полимеров с низкой вязкостью.

US 480352 раскрывает применение различных хелатов Со(II) в качестве каталитических регуляторов степени полимеризации для контроля молекулярной массы гомополимеров и сополимеров, полученных в процессах свободно-радикальной полимеризации. В частности, US 4680352 относится к полимеризации мономеров сложных эфиров (мет)акриловой кислоты и стирольных мономеров.

Для понижения кинематической вязкости композиции смазочного масла стандартный способ, широко известный в технике, состоит в разбавлении присадки, улучшающей вязкость, в базовом масле.

DE 10314776 А1 относится к композиции смазочного масла, содержащей смазочное масло и по меньшей мере одну добавку, обладающую снижающими трение свойствами. Присадку, улучшающую вязкость, получают посредством ATRP полимеризации мономерных композиций, в которой катализатор содержит по меньшей мере один переходный металл так, чтобы соединение переходного металла могло образовать окислительно-восстановительный цикл с инициатором или полимерной цепью, которая содержит допускающую замену атома группу. Как установлено в DE 10314776 А1, в этих циклах допускающая замену атома группа и катализатор обратимо образуют связь, и состояние окисления переходного металла увеличивается или понижается. В качестве возможного переходного металла указывается кобальт. Различные присадки, улучшающие VI, полученные в соответствии с процессом, раскрытым в DE 10314776 А1, растворяют в парафиновом базовом масле для понижения/регулирования их кинематической вязкости.

Подобный процесс полимеризации, основанный на ATRP полимеризации (живущей радикальной полимеризации при посредстве переходных металлов) также описан в WO 01/40333 А1. Градиентные сополимеры получают способом ATRP, в котором мономеры полимеризуют посредством инициаторов формулы Y-(X)m, в которой Y представляет собой случайную молекулу, которой предполагается, что она образует радикалы, X представляет собой допускающий замену атом. Указано, что добавление соединения переходного металла в присутствии лиганда к допускающей замену атомной группе способствует процессу полимеризации, приводя к полимерам, обладающим узким молекулярно-массовым распределением. В качестве возможного переходного металла упомянут кобальт, хотя переходным металлом, обычно применяемым, является медь. Полученные полимеры затем разбавляют минеральным маслом группы I или группы II для понижения их кинематической вязкости. WO 2010/043503 раскрывает способ понижения шума в гидравлической системе посредством контакта гидравлической текучей среды, содержащей полиалкил(мет)акрилатный полимер. Как указано в WO 2010/043503, для достижения предписанной ISO степени вязкости базовое сырье, обладающее низкой степенью вязкости, смешивают с полиалкил(мет)акрилатным полимером, причем указанным базовым сырьем является минеральное масло и/или синтетическое масло.

WO 2012/076676 А1 относится к улучшающей VI присадке, содержащей полиалкил(мет)акрилатный полимер, в которой определенные вискозиметрические значения присадки, улучшающей различные VI, получают после растворения в минеральном масле Группы III.

WO 2008/058774 относится к способу контроля качества функциональной текучей среды, в котором соединение металла добавляют в качестве маркера к функциональной текучей среде для распознавания функциональной текучей среды в смеси. Как указано в WO 2008/058774, соединение металла, который может быть кобальтом, не должно иметь вредного влияния на функциональную текучую среду или металлические части оборудования, в котором применяется функциональная текучая среда.

Настоящее изобретение направлено на предоставление улучшенного способа получения полимеров с низкой вязкостью из этиленненасыщенных мономеров, предпочтительно сложных эфиров (мет)акриловых кислот. Полученные полимеры должны предпочтительно обладать кинематической вязкостью менее чем 25 мм2/с, измеренной при 100°C согласно ASTM D 445. Далее способ должен требовать низких количеств инициатора свободно-радикальной полимеризации и должен давать возможность адаптировать полярность полимеров (мет)акрилатными функциональными группами боковых цепей. Кроме того, полимеры должны обладать превосходными индексами вязкости и сравнимыми летучестями по сравнению с базовыми текучими средами уровня техники. Настоящее изобретение также направлено на предоставление способа получения указанных полимеров в условиях коротких времен взаимодействия и с минимальным количеством побочных продуктов.

В контексте настоящего изобретения термин "(мет)акриловый" относится или к акриловому, или к метакриловому, или к смесям акрилового и метакрилового. Соответственно, термин "(мет)акрилат" относится или к акрилату, или к метакрилату, или к смесям акрилата и метакрилата.

В первом аспекте настоящее изобретение относится к способу получения полимерной композиции, обладающей вязкостью менее чем 25 мм2/с, измеренной при 100°C согласно ASTM D 445. Это способ включает в себя стадии:

a) получения реакционной смеси, содержащей

в качестве компонента А) этиленненасыщенный мономер или смесь этиленненасыщенных мономеров и в качестве компонента В) 1-алкен или смесь 1-алкенов;

b) добавления комплекса Со(II) в качестве каталитического регулятора степени полимеризации к реакционной смеси;

c) добавления инициатора радикальной полимеризации; и

d) взаимодействия реакционной смеси с получением полимерной композиции,

в которой общее количество инициатора радикальной полимеризации, добавленного к реакционной смеси, составляет по меньшей мере 0,05 мас. % относительно общей массы компонентов А) и В).

Необязательно способ дополнительно включает в себя после стадии d) дополнительную стадию отгонки остаточного 1-алкена.

Способ основан на процессе каталитической регуляции степени полимеризации (ССТ), что означает, что он включает добавление каталитического регулятора степени полимеризации к радикальной полимеризации.

Обнаружено, что с помощью способа согласно изобретению можно получить полимеры кинематической вязкости менее чем 25 мм2/с, предпочтительно менее чем 20 мм2/с, более предпочтительно менее чем 15 мм2/с, измеренной при 100°C согласно ASTM D 445.

Реакционная смесь, полученная на стадии а), предпочтительно содержит по меньшей мере 50 мас. % компонента А) относительно общей массы компонентов А) и В). Реакционная смесь, полученная на стадии а), также предпочтительно содержит по меньшей мере 10 мас. % компонента В) относительно общей массы компонентов А) и В). Наиболее предпочтительно реакционная смесь, полученная на стадии а), содержит от 50 до 90 мас. % компонента А) и от 10 до 50 мас. % компонента В) относительно общей массы компонентов А) и В).

В предпочтительном варианте выполнения компонент А) состоит из соединения согласно формуле (I) или смеси соединений согласно формуле (I)

в которой R1 и R2 независимо представляют собой атом водорода или группу формулы -COOR5, R3 представляет собой атом водорода или метальную группу, R4 представляет собой алкильную группу, содержащую от 1 до 30 атомов углерода, алкенильную группу, содержащую от 2 до 30 атомов углерода, алкинильную группу, содержащую от 2 до 30 атомов углерода, или циклоалкильную группу, содержащую от 3 до 30 атомов углерода, и R5представляет собой атом водорода или алкильную группу, содержащую от 1 до 30 атомов углерода, алкенильную группу, содержащую от 2 до 30 атомов углерода, или алкинильную группу, содержащую от 2 до 30 атомов углерода.

В особенно предпочтительном варианте выполнения R1 и R2 представляют собой атомы водорода, R3 представляет собой атом водорода или метильную группу, и R4 представляет собой алкильную группу, содержащую от 1 до 30 атомов углерода, предпочтительно алкильную группу, содержащую от 6 до 15 атомов углерода, даже более предпочтительно алкильную группу, содержащую от 10 до 15 атомов углерода, наиболее предпочтительно алкильную группу, содержащую 12 атомов углерода.

В контексте настоящего изобретения эти предпочтительные соединения также называют "сложным эфиром (мет)акриловой кислоты, содержащим n атомов углерода" или "(мет)акрилатом, содержащим n атомов углерода", в отношении соединений согласно формуле (I), в которой R1 и R2 представляют собой атомы водорода, R3 представляет собой атом водорода или метальную группу, и R4представляет собой алкильную группу, содержащую n атомов углерода.

В другом предпочтительном варианте выполнения компонент А) содержит смесь сложных эфиров (мет)акриловой кислоты, содержащих от 1 до 30 атомов углерода, более предпочтительно смесь сложных эфиров (мет)акриловой кислоты, содержащих от 10 до 15 атомов углерода. В контексте настоящего изобретения термины "смесь сложных эфиров (мет)акриловой кислоты, содержащих от n до m атомов углерода" или "смесь (мет)акрилатов, содержащих от n до m атомов углерода" относится к смеси соединений согласно формуле (I), в которой R1 и R2представляет собой атомы водорода, R3 представляет собой атом водорода или метальную группу, и R4 представляет собой различные алкильные группы, содержащие от n до m атомов углерода.

В другом предпочтительном варианте выполнения компонент А) является смесью, содержащей в качестве компонента А1) соединение согласно формуле (II) или смесь соединений согласно формуле (II)

в которой R6 и R7 независимо представляют собой атом водорода или группу формулы -COOR10, R8 представляет собой атом водорода или метальную группу, R9 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода, алкенильную группу, содержащую от 2 до 5 атомов углерода, алкинильную группу, содержащую от 2 до 5 атомов углерода, или циклоалкильную группу, содержащую от 3 до 5 атомов углерода, и R10 представляет собой атом водорода или алкильную группу, содержащую от 1 до 5 атомов углерода, алкенильную группу, содержащую от 2 до 5 атомов углерода, или алкинильную группу, содержащую от 2 до 5 атомов углерода; в качестве компонента А2) соединение согласно формуле (III) или смесь соединений согласно формуле (III)

в которой R11 и R12 независимо представляют собой атом водорода или группу формулы -COOR15, R13 представляет собой атом водорода или метальную группу, R14 представляет собой алкильную, алкенильную или алкинильную группу, содержащую от 6 до 15 атомов углерода, или циклоалкильную группу, содержащую от 6 до 15 атомов углерода, и R15 представляет собой атом водорода или алкильную, алкенильную или алкинильную группу, содержащую от 6 до 15 атомов углерода; и

в качестве компонента A3) соединение согласно формуле (IV) или смесь соединений согласно формуле (IV)

в которой R16 и R17 независимо представляют собой атом водорода или группу формулы -COOR20, R18 представляет собой атом водорода или метальную группу, R19 представляет собой алкильную, алкенильную или алкинильную группу, содержащую от 16 до 30 атомов углерода, или циклоалкильную группу, содержащую от 16 до 30 атомов углерода, и R20 представляет собой атом водорода или алкильную, алкенильную или алкинильную группу, содержащую от 16 до 30 атомов углерода.

Предпочтительно компонент А) является смесью, содержащей от 0 до 15 мас. % компонента А1) относительно общей массы компонента А), от 50 до 100 мас. % компонента А2) относительно общей массы компонента А), и от 0 до 50 мас. % компонента A3) относительно общей массы компонента А), в которой количества компонентов от А1) до A3) сведены до 100 мас. % относительно общей массы компонента А).

В особенно предпочтительном варианте выполнения компонент А1) состоит из смеси сложных эфиров (мет)акриловой кислоты, содержащей от 1 до 5 атомов углерода, компонент А2) состоит из смеси сложных эфиров (мет)акриловой кислоты, содержащей от 6 до 15 атомов углерода, и компонент A3) состоит из смеси сложных эфиров (мет)акриловой кислоты, содержащей от 16 до 30 атомов углерода.

Соединения согласно формуле (I) можно характеризовать на основе их степени линейности. В контексте настоящего изобретения термин "степень линейности" относится к количеству сложных эфиров (мет)акриловой кислоты согласно формуле (I), содержащих линейную алкильную, алкенильную или алкинильную группу в качестве заместителя R4 относительно общей массы сложных эфиров (мет)акриловой кислоты согласно формуле (I). Обнаружено, что вязкость полимерной композиции можно понизить даже дополнительно, если R4представляет собой линейную алкильную, алкенильную или алкинильную группу. Следовательно, в предпочтительном варианте выполнения по меньшей мере 30 мас. %, более предпочтительно по меньшей мере 70 мас. %, наиболее предпочтительно 100 мас. % соединений согласно формуле (I) относительно общей массы компонента А) содержат линейную алкильную, алкенильную или алкинильную группу в качестве заместителя R4. То же самое применяется соответственно к заместителям R9, R14 и R19.

Неограниченные примеры соединений формулы (I) в общем и формулы (II) в частности включают метил-(мет)акрилат, этил-(мет)акрилат, н-пропил-(мет)акрилат, изо-пропил-(мет)акрилат, н-бутил-(мет)акрилат, трет-бутил-(мет)акрилат, пентил-(мет)акрилат, циклопентил-(мет)акрилат, 2-проинил-(мет)акрилат, аллил-(мет)акрилат, винил-(мет)акрилат, диметилфумарат и малеат.

Неограниченные примеры соединений формулы (I) в общем и формулы (III) в частности включают гексил-(мет)акрилат, 2-этилгексил-(мет)акрилат, гептил-(мет)акрилат, 2-трет-бутилгептил-(мет)акрилат, октил-(мет)акрилат, 3-изопропил-гептил-(мет)акрилат, нонил-(мет)акрилат, децил-(мет)акрилат, ундецил-(мет)акрилат, 5-метилундецил-(мет)акрилат, додецил-(мет)акрилат, 2-метилдодецил-(мет)акрилат, тридецил-(мет)акрилат, 5-метилтридецил-(мет)акрилат, тетрадецил-(мет)акрилат, пентадецил-(мет)акрилат, олеил-(мет)акрилат, 3-винилциклогексил-(мет)акрилат, циклогексил-(мет)акрилат, борнил-(мет)акрилат и соответствующие фумараты и малеаты.

Неограниченные примеры соединений формулы (I) в общем и формулы (IV) в частности включают гексадецил-(мет)акрилат, 2-метилгексадецил-(мет)акрилат, гептадецил-(мет)акрилат, 5-изопропилгептадецил-(мет)акрилат, 4-трет-бутилоктадецил-(мет)акрилат, 5-этилоктадецил-(мет)акрилат, 3-изопропилоктадецил-(мет)акрилат, октадецил-(мет)акрилат, нонадецил-(мет)акрилат, эйкозил-(мет)акрилат, цетилэйкозил-(мет)акрилат, стеарилэйкозил-(мет)акрилат, докозил-(мет)акрилат, эйкозилтетратриаконтил-(мет)акрилат, 2,4,5-три-трет-бутил-3-винил-циклогексил-(мет)акрилат, 2,3,4,5-тетра-трет-бутилциклогексил-(мет)акрилат и соответствующие фумараты и малеаты.

В предпочтительном варианте выполнения компонент В) является соединением формулы (V) или смесью соединений формулы (V)

в которой R21 представляет собой алкильную группу, содержащую от 2 до 32 атомов углерода.

R21 представляет собой предпочтительно алкильную группу, содержащую от 6 до 20 атомов углерода, более предпочтительно алкильную группу, содержащую от 6 до 12 атомов углерода, наиболее предпочтительно алкильную группу, содержащую 8 атомов углерода.

Неограниченные примеры соединений формулы (V) включают 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен, 1-генэйкозен, 1-докозен, 1-трокозен, 1-тетракозен, 1-пентакозен, 1-гексакозен, 1-гептакозен, 1-октакозен, 1-нонакозен, 1-триаконтен, 1-гентриаконтен, 1-дотриаконтен.

Реакционная смесь, полученная на стадии а), может дополнительно содержать растворитель. Растворитель можно выбирать согласно полярности применяемых мономеров. Подходящие растворители включают, например, ароматические углеводороды, такие как, например, бензол, толуол и ксилолы; простые эфиры, такие как, например, тетрагидрофуран, простой диэтиловый эфир, простые моноалкил и диалкилэфиры этиленгликоля и полиэтиленгликоля; сложные алкильные эфиры уксусной, пропионовой и масляной кислот; смешанные простые сложные эфиры, такие как, например, простой моноалкильный эфир сложные эфиры моноалканоатов этиленгликоля; кетоны, такие как, например, ацетон, бутанон, пентанон и гексанон; спирты, такие как, например, метанол, этанол, пропанол и бутанол. Также можно применять масла, такие как, например, масло гидрокрекинговой очистки, нефтяное масло, полиальфаолефины, сложные эфиры или полимеры согласно настоящему изобретению.

Комплекс Со(II), применяемый в способе согласно изобретению, действует как каталитический регулятор степени полимеризации. Посредством применения каталитического регулятора степени полимеризации на основе кобальта к удивлению обнаружено, что можно получить полимерные композиции чрезвычайно низкой вязкости. Для достижения кинематической вязкости менее чем 25 мм2/с при 100°C согласно ASTM D 445, количество Со(II), добавленное к реакционной смеси в форме комплекса Со(II), составляет предпочтительно от 30 до 500 мас. ч. на млн. ч. относительно общей массы компонентов А) и В), более предпочтительно от 30 до 100 мас. ч. на млн ч., наиболее предпочтительно от 50 до 100 мас. ч. на млн ч.

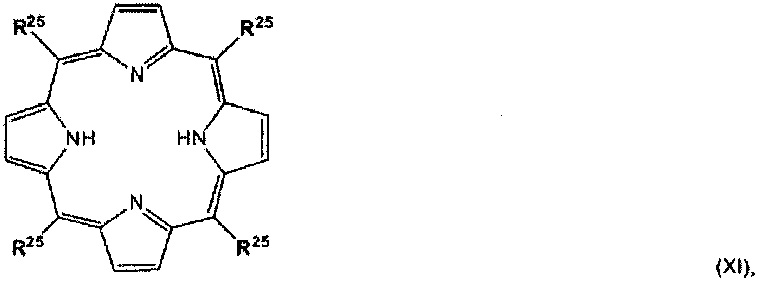

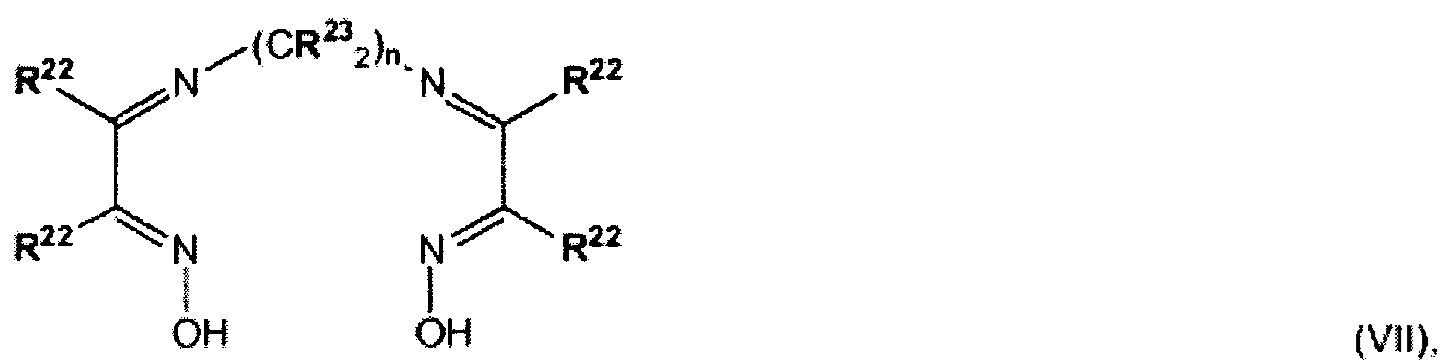

Подходящие примеры комплексов Со(II) согласно настоящему изобретению включают комплексы, содержащие Со(II) и по меньшей мере один из лигандов согласно формулам от (VI) до (XI)

в которых каждый R22 независимо представляет собой фенильную группу или алкильную группу, содержащую от 1 до 12 атомов углерода, или два R22 на соседних атомах углерода представляют собой алкиленовую группу, содержащую от 5 до 8 атомов углерода; каждый R23 независимо представляет собой атом углерода или алкильную группу, содержащую от 1 до 12 атомов углерода; каждый R24 независимо представляет собой гидроксильную группу или аминогруппу; каждый R25 независимо представляет собой атом водорода, алкильную группу, содержащую от 1 до 12 атомов углерода, фенильную группу, гидроксифенильную группу или алкоксифенильную группу, содержащую от 1 до 4 атомов углерода; и каждый n представляет собой целое число 2 или 3.

В особенно предпочтительном варианте выполнения комплекс Со(II) содержит Со(II) и лиганд формулы (XI). Более предпочтительно комплексом Со(II) является 5,10,15,20-тетрафенилпорфин Со(II).

Инициатор радикальной полимеризации, применяемый в способе согласно изобретению, может быть любым инициатором свободно-радикальной полимеризации, подходящим для применения в реакциях радикальной полимеризации. Подобные инициаторы радикальной полимеризации хорошо известны в технике. Особенно предпочтительными инициаторами радикальной полимеризации являются азосоединения.

Общее количество инициатора радикальной полимеризации, добавленного к реакционной смеси, составляет по меньшей мере 0,05 мас. % относительно общей массы компонентов А) и В), предпочтительно в интервале от 0,1 до 3,5 мас. % относительно общей массы компонентов А) и В). К удивлению обнаружено, что варьированием количества инициатора можно получить полимерные композиции различной вязкости и различных температур застывания. Для достижения особенно низкой вязкости общее количество инициатора, добавленное к реакционной смеси, составляет предпочтительно от 0,5 до 1,75 мас. % относительно общей массы компонентов А) и В).

Инициатор радикальной полимеризации можно добавлять к реакционной смеси постепенно для гарантии, что инициатор радикальной полимеризации не истощится слишком быстро в ходе длительных времен полимеризации. Например, первую порцию инициатора радикальной полимеризации добавляют к реакционной смеси для начала реакции полимеризации, затем реакции дают возможность протекать в течение определенного количества времени, затем добавляют дополнительную порцию инициатора и так далее. Однако общее количество, добавленное на всех стадиях, не должно превышать предпочтительного общего количества инициатора радикальной полимеризации, упомянутого выше. Временной интервал между добавлениями различных порций инициатора радикальной полимеризации может находиться в интервале от 10 минут до 5 часов, предпочтительно от 30 до 60 минут.

Примеры подходящих инициаторов радикальной полимеризации включают азосоединения, такие как азобисизобутилонитрил (AIBN), 2,2'-азобис(2-метилбутиронитрил), 2-(2-цианобутан-2-илдиазенил)-2-метилбутаннитрил и 1,1-азобисциклогексанкарбонитрил; пероксидные соединения, такие как пероксид метилэтилкетона, пероксид ацетилацетона, дилаурилпероксид, трет-бутил пер-2-этилгексаноат, пероксид кетона, трет-бутилпероктоат, пероксид метилизобутилкетона, пероксид циклогексанона, дибензоилпероксид, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметилгексаноат, пероксид дикумила, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, гидропероксид кумила, трет-бутилгидропероксид и бис(4-трет-бутилциклогексил) пероксидикарбонат и смеси упомянутых выше соединений.

Реакционная смесь может взаимодействовать на стадии d) при стандартном давлении окружающей среды, пониженном давлении или повышенном давлении. Температура реакции может быть в интервале от -20°C до 200°C, предпочтительно от 50°C до 160°C, более предпочтительно от 80°C до 160°C.

В предпочтительном варианте выполнения добавление инициатора радикальной полимеризации на стадии с) и взаимодействие на стадии d) происходят в атмосфере инертного газа для предотвращения разложения инициатора радикальной полимеризации. Предпочтительно в качестве инертного газа применяют газ азот.

Взаимодействию могут дать возможность протекать на стадии d) в течение вплоть до 12 часов, предпочтительно в течение от 10 минут до 12 часов, более предпочтительно в течение от 1 до 6 часов.

В особенно предпочтительном варианте выполнения настоящего изобретения способ включает в себя стадии:

а) получения реакционной смеси, состоящей из от 50 до 90 мас. % компонента А) и от 10 до 50 мас. % компонента В) относительно общей массы компонентов А) и В);

b) добавления Co(II) в форме комплекса, содержащего Со(II) и лиганд согласно формуле (XI) при концентрации от 30 мас. ч. на млн ч. до 100 мас. ч. на млн. ч. Со(II) относительно общей массы компонентов А) и В);

c) постепенного добавления от 0,1 до 3,5 мас. % инициатора радикальной полимеризации относительно общей массы компонентов А) и В); и

d) взаимодействия реакционной смеси при температуре от 80°C до 160°C в течение от 1 до 6 часов,

в котором компонентом А) является смесь, состоящая из

в качестве компонента А1) от 0 до 15 мас. % сложного эфира (мет)акриловой кислоты, содержащей от 1 до 5 атомов углерода, или смеси сложных эфиров (мет)акриловой кислоты, содержащей от 1 до 5 атомов углерода, относительно общей массы компонента А),

в качестве компонента А2) от 50 до 100 мас. % сложного эфира (мет)акриловой кислоты, содержащей от 6 до 15 атомов углерода, или смеси сложных эфиров (мет)акриловой кислоты, содержащей от 6 до 15 атомов углерода, относительно общей массы компонента А), и

в качестве компонента A3) от 0 до 50 мас. % сложного эфира (мет)акриловой кислоты, содержащей от 16 до 30 атомов углерода, или смеси сложных эфиров (мет)акриловой кислоты, содержащей от 16 до 30 атомов углерода, относительно общей массы компонента А);

и в котором компонентом В) является соединение согласно формуле (V) или смесь соединений согласно формуле (V), в которой R21 представляет собой алкильную группу, содержащую от 6 до 12 атомов углерода.

Во втором аспекте настоящее изобретение относится к полимерной композиции, полученной способом, как определено выше. Обнаружено, что с помощью способа согласно изобретению можно получить полимеры с кинематической вязкостью менее чем 25 мм2/с, измеренной при 100°C согласно ASTM D 445. Этот результат даже более удивителен, так как наблюдалось, что полимеры, которые получены посредством ССТ полимеризации с применением кобальта(II) в качестве каталитического регулятора степени полимеризации, но без присутствия компонента 1-алкена, обладают значениями кинематической вязкости, которые быстро достигают плато, даже посредством увеличения количества каталитического регулятора степени полимеризации на основе кобальта, но которые не достигают более низкого значения кинематической вязкости, чем 40 мм2/с при 100°C согласно ASTM D 445 (см. ниже Примеры от 6 до 9 в Таблице 1 и продолжении Таблицы 1). Наоборот, способ согласно изобретению, комбинируя ССТ полимеризацию с применением кобальта(II) в качестве каталитического регулятора степени полимеризации в присутствии компонента 1-алкена, к удивлению, дает возможность получить полимерные композиции со специальными свойствами, а именно кинематической вязкостью менее чем 25 мм2/с, измеренной при 100°C согласно ASTM D 445 (Примеры от 2 до 5 в Таблице 1).

В третьем аспекте настоящее изобретение относится к применению полимерной композиции, получаемой заявленным способом, в качестве смазочной базовой текучей среды для смазок.

В четвертом аспекте настоящее изобретение относится к смазочной базовой текучей среде, содержащей полимерную композицию, полученную заявленным способом.

В пятом аспекте настоящее изобретение относится к применению комплекса Со(II) в качестве каталитического регулятора степени полимеризации для полимеризации реакционной смеси, содержащей этиленненасыщенный мономер или смесь этиленненасыщенных мономеров, инициатор радикальной полимеризации и 1-алкен или смесь 1-алкенов, в котором общее количество инициатора радикальной полимеризации, добавленное к реакционной смеси, составляет по меньшей мере 0,05 мас. % относительно общей массы этиленненасыщенного мономера или смеси этиленненасыщенных мономеров и 1-алкена или смеси 1-алкенов. Этиленненасыщенный мономер и 1-алкен соответствуют компонентам А) и В), как описано выше. Комплекс Со(II) и инициатор радикальной полимеризации могут быть любым из комплексов Со(II) и инициаторов радикальной полимеризации, описанных выше. Согласно пятому аспекту изобретения комплекс Со(II) можно применять в качестве каталитического регулятора степени полимеризации для получения полимеров с чрезвычайно низкой вязкостью.

Способ получения полимерной композиции представляет собой способ получения полимерной композиции, как описано выше. Комплекс Со(II), который применяют в качестве катализатора, является комплексом Со(II), как описано выше.

Примеры

В следующих примерах изодецилметакрилат (IDMA) является смесью, состоящей из 98,7 мас. % метакрилата, содержащего 10 атомов углерода, 0,8 мас. % метакрилата, содержащего 12 атомов углерода, и 0,5 мас. % метакрилата, содержащего 14 атомов углерода. Степень линейности IDMA составляет приблизительно 0%.

Метакрилат из спирта LIAL® 125 (LIMA) является смесью, состоящей из 24,3 мас. % метакрилата, содержащего 12 атомов углерода, 29,4 мас. % метакрилата, содержащего 13 атомов углерода, 28,4 мас. % метакрилата, содержащего 14 атомов углерода, и 17,9 мас. % метакрилата, содержащего 15 атомов углерода. Степень линейности LIMA составляет приблизительно 40%.

Лаурилметакрилат (LMA) является смесью, состоящей из 72,2 мас. % метакрилата, содержащего 12 атомов углерода, и 27,8 мас. % метакрилата, содержащего 14 атомов углерода. Степень линейности LIAL составляет предпочтительно 100%.

Пример 1 (Сравнительный пример)

Пример 1 эквивалентен Примеру 1, который раскрыт в US 5691284 и был получен следующим образом:

141 г 1-децена нагревали до 160°C в реакционном сосуде. Смесь из 113 г IDMA и 135 г LIMA загружали свыше 4 часов. В конце загрузки порцию полимеризовали в течение еще 12 часов. Во время всего времени реакции, равного 16 часам, за исключением последнего часа, ди-трет-бутилпероксид добавляли с 30-минутными интервалами (здесь, 30 порций, общее количество 2,8 мас. % относительно общей массы 1-децена и метакрилатных мономеров).

Пример 2

В 4-горловую колбу с круглым дном емкостью 500 мл загружали 109 г 1-децена, 87 г IDMA и 104 г LIMA. Затем в колбу добавляли 0,225 г 5,10,15,20-тетрафенилпорфина кобальта(II). Содержимое колбы перемешивали с применением верхнеприводной мешалки, создавали инертную атмосферу азотом и нагревали до 140°C. Как только смесь достигала температуры и, по видимому, катализатор на основе кобальта растворялся, в колбу добавляли 2,8 г раствора инициатора, содержащего 50 мас. % 2,2-бис-трет-бутилпероксибутана с применением шприца через резиновую перегородку. Взаимодействию давали возможность протекать в течение 30 минут. Каждые 30 минут добавляли пять дополнительных порций из 2,8 г раствора инициатора.

Остаточный мономер измеряли газовой хроматографией на готовых полимерах для гарантии полного превращения мономеров.

Остаточные количества непрореагировавшего 1-децена удаляли посредством роторного выпаривания при 100°C и менее чем 15 мм давления рт.ст.

Пример 3

В 4-горловую колбу с круглым дном емкостью 500 мл загружали 109 г 1-децена, 87 г IDMA и 104 г LIMA. Затем в колбу добавляли 0,225 г 5,10,15,20-тетрафенилпорфина кобальта(II). Содержимое колбы перемешивали с применением верхнеприводной мешалки, создавали инертную атмосферу азотом и нагревали до 140°C. Как только смесь достигала температуры и, по видимому, катализатор на основе кобальта растворялся, в колбу добавляли 1,1 г раствора инициатора, содержащего 50 мас. % 2,2-бис-трет-пероксибутана с применением шприца через резиновую перегородку. Взаимодействию давали возможность протекать в течение 30 минут. Каждые 30 минут добавляли пять дополнительных порций из 1,1 г раствора инициатора.

Остаточный мономер измеряли газовой хроматографией на готовых полимерах для гарантии полного превращения мономеров.

Остаточные количества непрореагировавшего 1-децена удаляли посредством роторного выпаривания при 100°C и менее чем 15 мм давления рт.ст.

Пример 4

В 4-горловую колбу с круглым дном емкостью 500 мл загружали 90 г 1-децена и 210 г LMA. Затем в колбу добавляли 0,225 г 5,10,15,20-тетрафенилпорфина кобальта (II). Содержимое колбы перемешивали с применением верхнеприводной мешалки, создавали инертную атмосферу азотом и нагревали до 140°C. Как только смесь достигала температуры и, по видимому, катализатор на основе кобальта растворялся, в колбу добавляли 1,1 г раствора инициатора, содержащего 50 мас. % 2,2-бис-трет-пероксибутана с применением шприца через резиновую перегородку. Взаимодействию давали возможность протекать в течение 30 минут. Каждые 30 минут добавляли пять дополнительных порций из 1,1 г раствора инициатора.

Остаточный мономер измеряли газовой хроматографией на готовых полимерах для гарантии полного превращения мономеров.

Остаточные количества непрореагировавшего 1-децена удаляли посредством роторного выпаривания при 100°C и менее чем 15 мм давления ртутного столба.

Пример 5

В 4-горловую колбу с круглым дном емкостью 500 мл загружали 90 г 1-децена и 210 г LMA. Затем в колбу добавляли 0,225 г 5,10,15,20-тетрафенилпорфина кобальта(II). Содержимое колбы перемешивали с применением верхнеприводной мешалки, создавали инертную атмосферу азотом и нагревали до 140°C. Как только смесь достигала температуры и, по видимому, катализатор на основе кобальта растворялся, в колбу добавляли 1,1 г раствора инициатора, содержащего 50 мас. % 2,2-бис-трет-пероксибутана, с применением шприца через резиновую перегородку. Взаимодействию давали возможность протекать в течение 30 минут. Каждые 30 минут добавляли пять дополнительных порций из 1,1 г раствора инициатора.

Остаточный мономер измеряли газовой хроматографией на готовых полимерах для гарантии полного превращения мономеров.

Остаточные количества непрореагировавшего 1-децена удаляли посредством роторного выпаривания при 100°C и менее чем 15 мм давления рт.ст.

Сравнительный пример 6

В 4-горловую колбу с круглым дном емкостью 500 мл загружали 250 г LMA. Затем в колбу добавляли 0,188 г 5,10,15,20-тетрафенилпорфина кобальта(II). Содержимое колбы перемешивали с применением верхнеприводной мешалки, создавали инертную атмосферу азотом и нагревали до 90°C. Как только смесь достигала температуры и, по видимому, катализатор на основе кобальта растворялся, в колбу добавляли 1 г раствора инициатора, содержащего 25 мас. % 2-(2-цианобутан-2-илдиазенил)-2-метилбутаннитрила (Vazo67) в диизобутилкетоне с применением шприца через резиновую перегородку. Взаимодействию давали возможность протекать в течение 60 минут. Каждые 60 минут добавляли две дополнительные порции из 1 г раствора инициатора. Взаимодействию давали возможность выдерживаться в течение одного часа после последнего добавления инициатора.

Измерения вязкости, молекулярной массы и акустической устойчивости

Кинематические вязкости полимеров измеряли согласно ASTM D 445. Молекулярные массы полимеров измеряли гельпроникающей хроматографией (GPC), калиброванной с применением стандартных образцов из поли(метилметакрилата). Акустическую устойчивость определяли согласно ASTM D 5621. Температуру застывания определяли согласно ASTM D 6749. Индекс вязкости определяли согласно ASTM D 2270.

Примеры от 2 до 5 показывают, что применение каталитического регулятора степени полимеризации на основе кобальта для полимеризации метакрилата и мономеров 1-алкенов дает выход полимерам с кинематической вязкостью менее чем 25 мм2/с, измеренной при 100°C согласно ASTM D 445 (таблица 1).

Сравнительный пример 1 показывает, что это недостижимо без регулятора степени полимеризации на основе кобальта. Дополнительной выгодной особенностью при применении способа согласно настоящему изобретению является более высокая эффективность 1-децена для понижения вязкости такая, что требуется только половина загрузки 1-децена в примере 5 по сравнению со сравнительным примером 1. Эти особенности показывают полезность способа согласно изобретению для получения возможности получения полимеров с более низкими вязкостями и высоким отношением метакрилата к 1-алкену.

Данные молекулярной массы показывают, что полимеры метакрилата и децена с чрезвычайно низкой молекулярной массой примеров от 2 до 5 обладают степенью полимеризации, равной около 5, в то время как предшествующие регуляторы степени полимеризации на основе кобальта лаурилметарилата без альфа-олефинового мономера показали среднюю степень полимеризации, равную около 9. Прямое сравнение примера 4 и сравнительного примера 6 показывает влияние введения 1-децена в присутствии каталитического регулятора степени полимеризации на основе кобальта на Mw полимера (от 4400 г/моль до 1800 г/моль) и вязкость продукта при 100°C (от 40 мм2/с до 9 мм2/с). В самом деле, наблюдали, что полимеры, которые получены ССТ полимеризацией с применением кобальта(II) в качестве каталитического регулятора степени полимеризации, но без присутствия 1-алкенового компонента, обладают значениями кинематической вязкости, которые быстро достигают плато, даже увеличением количества каталитического регулятора степени полимеризации на основе кобальта, и которые не достигают более низкого значения кинематической вязкости чем 40 мм2/с при 100°C согласно ASTM D 445 (см. ниже Примеры от 6 до 9 в Таблице 1 и продолжении Таблицы 1). Указанную пониженную активность каталитического регулятора степени полимеризации на основе кобальта также наблюдали и комментировали в публикации Smirnov и др, Polym. Sci. 1981, А23, 1158.

И наоборот, способ согласно изобретению, комбинируя ССТ полимеризацию с применением кобальта(II) в качестве каталитического регулятора степени полимеризации в присутствии 1-алкенового компонента, к удивлению, позволяет получить полимерные композиции со специальными свойствами, а именно кинематической вязкостью менее чем 25 мм2/с, измеренной при 100°C согласно ASTM D 445 (Примеры от 2 до 5 в Таблице 1).

Прямое сравнение примеров 2 и 3 показывает, что снижение количества инициатора радикальной полимеризации дает более низкую вязкость продуктов полимеров. В отличие от того, что обычно наблюдают в свободно-радикальной полимеризации, где понижение в инициаторе полимеризации в основном приводит к более высокой вязкости. Этот эффект выгоден в помощи понижения общего количества побочных продуктов инициатора, которые могут присутствовать в полимерном продукте. Примеры 2 и 3 также показывают, что понижение количества инициатора радикальной полимеризации понижает температуру застывания продукта полимера.

Как указывают различные температуры застывания примеров от 2 до 5, температуру застывания также можно регулировать варьированием композиции мономерной смеси, в частности варьированием количества 1-алкена.

Таблица 2 показывает свойства двух коммерчески доступных базовых масел на основе полиальфаолефинов группы IV (Spectrasyn® 10) и текучих сред на основе сложных эфиров (Esterex® ТМ101) по сравнению с примерами 3 и 4. Данные показывают, что примеры 3 и 4 обладают индексами вязкости выше, чем индексы вязкости коммерческих продуктов, и способны обеспечить базовые текучие среды превосходными температурами застывания.

Реферат

Изобретение относится к способу получения полимерной композиции, имеющей кинематическую вязкость менее чем 25 мм/с, измеренную при 100°С согласно ASTM D 445. Способ включает стадии: (a) получения реакционной смеси, содержащей в качестве компонента А) этиленненасыщеный мономер или смесь этиленненасыщенных мономеров, и в качестве компонента В) 1-алкен или смесь 1-алкенов; (b) добавления к реакционной смеси комплекса Co(II) в качестве каталитического регулятора степени полимеризации; (c) добавления инициатора радикальной полимеризации; и (d) взаимодействия реакционной смеси с получением полимерной композиции, в которой общее количество инициатора радикальной полимеризации, добавленного к реакционной смеси, составляет 0,05-3,5 мас. % относительно общей массы компонентов А) и В). Компонентом А) является соединение формулы (I) или смесь соединений формулы (I)в которой Rи Rнезависимо представляют собой атом водорода или группу формулы -COOR, Rпредставляет собой атом водорода или метильную группу, Rпредставляет собой алкильную группу, содержащую от 1 до 30 атомов углерода, алкенильную группу, содержащую от 2 до 30 атомов углерода, алкинильную группу, содержащую от 2 до 30 атомов углерода, или циклоалкильную группу, содержащую от 3 до 30 атомов углерода, и Rпредставляет собой атом водорода или алкильную группу, содержащую от 1 до 30 атомов углерода, алкенильную группу, содержащую от 2 до 30 атомов углерода, или алкинильную группу, содержащую от 2 до 30 атомов углерода. Также предложены полимерная композиция, ее применение, смазочная базовая текучая среда и применение комплекса Со(II). Изобретение позволяет получить полимеры с низкой вязкостью из этиленненасыщенных мономеров. 5 н. и 6 з.п. ф-лы, 2 табл., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ радикальной полимеризации этиленовых ненасыщенных соединений

Комментарии