Высокотекучие пропиленовые блоксополимеры - RU2268896C2

Код документа: RU2268896C2

Описание

Настоящее изобретение касается высокотекучих пропиленовых блоксополимеров, состоящих из 50-80 вес.% пропиленового гомополимера и 20-50 вес.% пропиленового сополимера с 10-70 вес.% полимеризованного, отличного от пропилена, С2-С8 -алк-1-ена, полученных путем двухступенчатой полимеризации с использованием каталитической системы Циглера-Натта из газовой фазы, причем на первой ступени полимеризации пропилен полимеризуется под давлением 10-50 бар, при температуре 50-100°С и средней продолжительности пребывания реакционной смеси от 0,3 до 5 часов в присутствии, по меньшей мере, 2 об.% водорода от общего объема и затем полученный на первой ступени полимеризации пропиленовый гомополимер с каталитической системой Циглера-Натта передается в промежуточную емкость, где вначале в течение 0,01-5 минут давление снижается ниже 5 бар и поддерживается температура 10-80°С и в заключение путем сжатия газовой смеси давление в промежуточной емкости вновь повышается на 5-60 бар, и после этого пропиленовый гомополимер вместе с каталитической системой Циглера-Натта направляется на вторую ступень полимеризации, где под давлением 10-50 бар, при температуре 50-100°С и средней продолжительности от 0,5 до 5 часов к пропиленовому гомополимеру сополимеризуется смесь из пропилена и С2-С8-алк-1-ена, и при этом весовое соотношение мономера, прореагировавшего на первой и на второй ступени полимеризации, составляет от 4:1 до 1:1.

Далее настоящее изобретение касается способа получения таких высокотекучих пропиленовых блоксополимеров, а также их применения в качестве пленок, волокон или формованных изделий.

Пропилен-этиленовые блоксополимеры, полученные путем полимеризации на каталитической системе Циглера-Натта, уже были описаны в многочисленных патентных изданиях (US-A 4454299, US-A 4455405, DE-A 3827565, DE-A 4004087). Подобные блоксополимеры обычно получают способом, в котором газообразный пропилен вначале полимеризуется на первой ступени полимеризации, затем полученный пропиленовый гомополимер подают на вторую ступень полимеризации, где к нему приполимеризовывают смесь из пропилена и этилена. Способ обычно проводят при повышенном давлении и в присутствии водорода в качестве регулятора молекулярной массы. Полученные таким образом пропилен-этиленовые блоксополимеры, как правило, обладают высокой ударной вязкостью и жесткостью.

Пропиленовые блоксополимеры с высоким содержанием каучука, т.е. блоксополимеры, в которых большую часть всего блоксополимера составляет сополимер, полученный на второй ступени полимеризации, обычными способами полимеризации удается получать непосредственно из реактора, только со сравнительно низкой скоростью текучести расплава. Это происходит потому, что необходимые для регулирования молекулярной массы блоксополимеров высокие концентрации водорода практически не реализуются. Далее при получении блоксополимеров с высоким содержанием каучука и сравнительно высокой скоростью текучести расплава часто наблюдается образование нежелательных отложений на второй ступени полимеризации, что вызывает проблемы морфологии получаемых продуктов. По этой причине технически очень трудно получить пропиленовые блоксополимеры, обогащенные каучуком, которые одновременно с высокой ударной вязкостью обладают высокой степенью текучести, т.е. характеризуются высокой скоростью текучести расплава.

Получать пропиленовые блоксополимеры, обогащенные каучуком, обладающие высокой текучестью, можно, подвергая обогащенный каучуком блоксополимер дополнительной деструкции молекулярной массы с помощью органических перекисей, благодаря чему степень текучести расплава и связанная с ним текучесть могут быть значительно повышены. Такая деструкция молекулярной массы требует, разумеется, сравнительно трудоемких дополнительных стадий. Кроме того, использование органических перекисей связано с рядом недостатков, среди прочего повышенная эмиссия низкомолекулярных фракций, загазованность, существенная потеря жесткости, теплостойкости и размягчение.

Задачей данного изобретения является устранение описанных недостатков и получение высокотекучих пропиленовых блоксополимеров с высоким содержанием каучука, которые могут быть получены простым способом и без добавления перекисей и которые отличаются высокой ударной вязкостью и жесткостью, а также хорошей теплостойкостью и текучестью при литье под давлением и, кроме того, обладают низким содержанием легко летучих компонентов.

Поставленная задача решается описанными вначале новыми высокотекучими пропиленовыми блоксополимерами.

Пропиленовые блоксополимеры согласно изобретению состоят из 50-80 вес.%, преимущественно 60-80 вес.%, пропиленового гомополимера и из 20-50 вес.%, преимущественно 20-40 вес.%, пропиленового сополимера, с 10-70 вес.% в расчете на пропиленовый сополимер полимеризованного (приполимеризованного), отличного от пропилена, С2-С8-алк-1-ена. Доля присоединенного С2-С8-алк-1-ена в пропиленовом сополимере составляет преимущественно 20-60 вес.%.

Под С2-С8-алк-1-енами следует понимать линейные или разветвленные алк-1-ены, особенно этилен, бут-1-ен, пент-1-ен, гекс-1-ен, гепт-1-ен или окт-1-ен, а также смеси этих сомономеров, причем преимущественно применяют этилен или бут-1-ен.

Пропиленовые блоксополимеры согласно изобретению получают путем двухступенчатой полимеризации из газовой фазы.

Полимеризацию на обеих ступенях проводят в присутствии каталитической системы Циглера-Натта. Применяют преимущественно такие системы катализатора, в которых наряду с титансодержащим твердым компонентом а) содержатся также сокатализаторы в виде алюминийорганического соединения б) и электродонорные соединения с). Таким путем могут быть получены пропиленовые блоксополимеры согласно изобретению.

Для получения титансодержащего твердого компонента а) в качестве титанового соединения применяют обычно галогениды или алкоголяты трех- или четырехвалентного титана, причем могут использоваться также титаналкоксигалогеновые соединения или смеси различных соединений титана. Преимущественно применяют соединения титана, которые в качестве галогена содержат хлор. Предпочтительны также галогениды титана, которые наряду с титаном содержат только галоген и прежде всего хлорид титана и особенно титантетрахлорид.

Титансодержащий твердый компонент а) содержит, по меньшей мере, одно галогенсодержащее соединение магния. В качестве галогена имеют в виду хлор, бром, йод или фтор, причем бром и особенно хлор являются предпочтительными. Галогенсодержащие магниевые соединения вводят либо непосредственно при получении титансодержащего твердого компонента а), либо они образуются в процессе его получения. В качестве магниевых соединений, пригодных для получения титансодержащих твердых компонентов а), используют прежде всего галогениды магния, особенно дихлорид или дибромид магния или соединения магния, из которых галогениды могут быть получены обычным способом, например путем взаимодействия с галогенирующим агентом. Это, например, алкил-, арил-, алкокси- или арилокси- соединения магния или соединения Гриньяра. Преимущественными примерами свободных от галогена соединений магния, пригодными для получения титансодержащего твердого компонента а), являются н-бутилэтилмагний или н-бутилоктилмагний. Предпочтительными гелогенирующими агентами являются хлор или хлористый водород. В качестве галогенизирующего агента могут служить также галогениды титана.

Помимо этого целесообразно, чтобы титансодержащий твердый компонент а) содержал электронодонорные соединения, например моно- или полифункциональные карбоновые кислоты, ангидриды карбоновых кислот или эфиры карбоновых кислот, далее кетоны, эфиры, спирты, лактоны или фосфор- или кремнийорганические соединения.

В качестве электронодонорных соединений в титансодержащих твердых компонентах предпочтительны производные карбоновых кислот и особенно производные фталевой кислоты общей формулы (II):

где Х и Y могут представлять собой хлор, бром или C1-С10-алкоксигруппу или вместе означать кислород в ангидридной группе. Особенно предпочтительными электронодонорными соединениями являются эфиры фталевой кислоты, причем Х и Y означают С1-С8-алкоксигруппу. Предпочтительными примерами используемых эфиров фталевой кислоты являются диэтилфталат, ди-н-бутилфталат, ди-изо-бутилфталат, ди-н-пентилфталат, ди-н-гексилфталат, ди-н-гептилфталат, ди-н-октилфталат или ди-2-этилгексилфталат.

Другими предпочтительными электродонорными соединениями в титансодержащих твердых компонентах являются диэфиры 3- или 4-членных, в случае необходимости замещенных циклоалкил-1,2-дикарбоновых кислот, а также моноэфиры замещенных бензофенон-2-карбоновых кислот или замещенные бензофенон-2-карбоновые кислоты. В качестве гидроксисоединений в случае этих эфиров применяют обычные при реакции этерификации алканолы, например С1-С15-алканолы или С5-С7-циклоалканолы, которые в свою очередь могут содержать одну или более C1-С10-алкильных групп, далее С6 -С10-фенолы.

Могут применяться также смеси различных электронодонорных соединений.

При получении титансодержащих твердых компонентов а), как правило, на моль магниевого соединения вводят от 0,05 до 2 молей, преимущественно 0,2-1,0 моль электронодонорного соединения.

Кроме того, титансодержащие твердые компоненты а) могут содержать также неорганические оксиды в качестве носителя. Обычно в качестве носителя применяют тонкодисперсный неорганический оксид со средним диаметром частиц 5-200 мкм, преимущественно 20-70 мкм. Под средним диаметром частиц здесь понимают среднее объемное значение распределения частиц по размерам, определенное с помощью счетчика Коултера.

Предпочтительно частицы тонкодисперсного неорганического оксида состоят из первичных частиц со средним диаметром от 1 до 20 мкм, в частности, от 1 до 5 мкм. В случае так называемых первичных частиц речь идет о пористых, гранулированных частицах оксида, которые получают обычно из неорганического оксида гидрогеля путем измельчения. Первичные частицы можно просеять перед дальнейшей их переработкой.

Далее предпочтительно применяемый неорганический оксид характеризуется тем, что имеет полости или каналы со средним диаметром от 0,1 до 20 мкм, особенно от 1 до 15 мкм, и доля их макроскопического объема от всех частиц составляет от 5 до 30%, предпочтительно от 10 до 30%.

Средний диаметр первичных частиц, а также долю макроскопического объема полостей и каналов неорганического оксида определяют путем анализа изображения с помощью сканирующего электронного микроскопа (растровая электронная микроскопия) или с помощью электронного микроанализа проб (электронно-лучевой микроанализ) поверхности и диаметра частиц неорганического оксида. Полученные снимки с изображением обрабатывают и затем определяют средний диаметр первичных частиц, а также долю макроскопического объема полостей и каналов. Анализ снимков с изображением осуществляется путем перевода данных электронной микроскопии (в контрастное бинарное изображение) и цифровой оценки с помощью пригодной EDV-программы, например анализа программного пакета Fa.SIS.

Предпочтительно применяемые неорганические оксиды могут быть получены, например, путем распылительной сушки измельченного гидрогеля, который смешивают с водой или алифатическим спиртом. Такие тонко измельченные неорганические оксиды имеются в продаже.

Тонкодисперсный неорганический оксид обладает объемом пор обычно от 0,1 до 10 см3/г, преимущественно от 1 до 4 см3/г, и удельной поверхностью от 10 до 1000 м2/г, преимущественно от 100 до 500 м2/г, при этом имеют в виду значения, определенные методом ртутной порозиметрии по DIN 66133 и методом адсорбции азота по DIN 66131.

Можно использовать также неорганический оксид, значение рН которого, т.е. отрицательный десятичный логарифм концентрации протонов, находится в области 1-6,5 и, в частности, в области 2-6.

В качестве неорганических оксидов применяют прежде всего оксиды кремния, алюминия, титана или металлов I или II главной группы Периодической таблицы элементов. Особенно пригоден наряду с оксидом алюминия или оксидом магния или слоистым силикатом также оксид кремния (кизельгель). Могут также применяться смешанные оксиды, например силикат алюминия или силикат магния.

Используемые в качестве носителей неорганические оксиды содержат на своей поверхности воду. Эта вода связана частично физически за счет адсорбции, а частично химически в виде гидроксильных групп. Путем термической или химической обработки содержание воды на неорганическом оксиде можно снизить или полностью удалить, при этом для химической обработки как правило применяют обычные осушители, такие как SiCl4, хлорсиланы или алюминийалкилы. Содержание воды в пригодных неорганических оксидах составляет от 0 до 6 вес.%. Предпочтительно применяется неорганический оксид в коммерчески доступной форме без дальнейшей обработки.

Магниевое соединение и неорганический оксид в титансодержащих твердых компонентах а) присутствуют преимущественно в таких количествах, чтобы на 1 моль неорганического оксида приходилось 0,1-1 моль, предпочтительно 0,2-0,5 моля соединения магния.

Для получения титансодержащих твердых компонентов а), как правило, применяют также такие C1-C8-алканолы, как метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор.-бутанол, трет.-бутанол, изобутанол, н-гексанол, н-гептанол, н-октанол или 2-этилгексанол или их смеси. Преимущественно применяют этанол.

Титансодержащие твердые компоненты можно получать известными способами. Примерами могут служить способы, описанные, например, в ЕР-А 45975, ЕР-А 45977, ЕР-А 86473, ЕР-А 171200, GB-A 2111066, US-A 4857613 и US-А 5288824. Преимущественно применяют способ, известный из DE-A 19529240.

В качестве соединений алюминия b) наряду с триалкилалюминием пригодны также такие соединения, в которых алкильная группа замещена алкоксигруппой или атомом галогена, например хлором или бромом. Алкильные группы могут быть одинаковыми или разными. Принимаются во внимание линейные или разветвленные алкильные группы. Преимущественно используют соединения триалкилалюминия, алкильная группа которых содержит 1-8 атомов углерода, например триметилалюминий, триэтилалюминий, триизобутилалюминий, триоктилалюминий или метилдиэтилалюминий или их смеси.

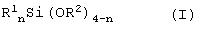

Помимо соединения алюминия b) в качестве дополнительного сокатализатора применяют обычно электронодонорные соединения с), такие как моно- или полифункциональные карбоновые кислоты, ангидриды или эфиры карбоновых кислот, а также кетоны, эфиры, спирты, лактоны, а также фосфор- и кремнийорганические соединения, причем электронодонорные соединения с) могут быть одинаковыми или отличными от электронодонорных соединений, применяемых для получения титансодержащих твердых компонентов а). Преимущественными электронодонорньми соединениями являются кремнийорганические соединения общей формулы (I)

где R1 одинаковые или разные и означают С1-С20-алкильную группу, 5-7-членную циклоалкильную группу, которая в свою очередь может быть замещена C1-С10-алкилом, С6-С18-арильную группу или С6-С18-арил-С1-С10-алкильную группу; R2 одинаковые или разные и означают С1-С20-алкильную группу, и n представляет собой целые числа 1, 2 или 3. Особенно предпочтительны такие соединения, в которых R1 означает C1-C8-алкильную группу или 5-7-членную циклоалкильную группу, а R2означает С1-С4-алкильную группу и n - целые числа 1 или 2.

Среди таких соединений особенно выделяют диметоксидиизопропилсилан, диметоксиизобутилизопропилсилан, диметоксидиизобутилсилан, диметоксидициклопентилсилан, диметоксиизопропил-трет.-бутилсилан, диметоксиизобутил-втор.-бутилсилан и диметоксиизопропил-втор.-бутилсилан.

Сокатализаторы b) и с) применяют преимущественно в таких количествах, чтобы атомарное соотношение между алюминием в соединении алюминия b) и титаном в титансодержащем твердом компоненте а) составляло от 10:1 до 800:1, в особенности от 20:1 до 200:1 и мольное соотношение между соединением алюминия b) и электронодонорным соединением с) составляло от 1:1 до 250:1, в особенности от 10:1 до 80:1.

Титансодержащий твердый компонент а), соединение алюминия b) и, как правило, применяемое электронодонорное соединение с) вместе образуют каталитическую систему Циглера-Натта. Составные компоненты катализатора b) и с) могут вводиться в реактор полимеризации вместе с титансодержащим твердым компонентом а) или в виде смеси или в любой последовательности раздельно.

Способ получения высокотекучих пропиленовых блоксополимеров согласно изобретению проводят на двух следующих друг за другом ступенях полимеризации, т.е. в каскаде реакторов в газовой фазе. Могут использоваться обычные реакторы, используемые для полимеризации С2-С8-алк-1-енов. Пригодны также такие реакторы, как, например, реакторы непрерывного действия мешалкой, петлевые реакторы или реакторы псевдоожиженного слоя. Размер реактора для осуществления способа согласно изобретению не имеет существенного значения. Реактор выбирается в зависимости от съема продукции, который должен быть достигнут в целом или на каждой отдельной ступени реакции.

В качестве реакторов особенно пригодны реакторы псевдоожиженного слоя, а также горизонтальные или вертикальные реакторы с порошкообразным слоем трубчатого типа. В способе согласно изобретению реакционный слой состоит из полимера из С2-С8-алк-1-ена, заполимеризовавшегося в данном реакторе.

В особенно предпочтительной форме выполнения способ получения пропиленового блоксополимера согласно изобретению проводят в каскаде последовательных реакторов, в которых порошкообразный реакционный слой приводится в движение посредством вертикальной мешалки, для чего особенно пригодны так называемые свободно несущие винтовые мешалки. Такие мешалки известны, например, из ЕР-В 000512 и ЕР-В 031417. Они, в частности, отличаются тем, что порошкообразный реакционный слой становится очень гомогенным. Пример такого порошкообразного слоя описан в ЕР-В 038478. Каскад реакторов преимущественно состоит из двух последовательно подсоединенных реакторов в форме котла с мешалкой объемом 0,1-100 м3, например 12,5, 25, 50 или 75 м3.

При полимеризации для получения пропиленового блоксополимера согласно изобретению молекулярная масса может устанавливаться и контролироваться с помощью обычных в технике полимеризации регуляторов, например водорода. Наряду с регуляторами, могут также применяться регуляторы молекулярной массы, т.е. соединения, которые влияют на активность катализаторов, или также антистатики. Последние препятствуют образованию отложений на стенках реакторов за счет электростатического заряда.

На первой ступени полимеризации для получения пропиленовых блоксополимеров согласно изобретению пропилен полимеризуется при обычных условиях реакции при давлении 10-50 бар, преимущественно 15-40 бар, температуре 50-100°С, преимущественно 60-90°С и средней продолжительности реакции 0,3-5 час, преимущественно 0,8-4 часа. Для регулирования молекулярной массы получаемого пропиленового гомополимера полимеризацию первой ступени проводят в присутствии, по меньшей мере, 2 об.%, в особенности, по меньшей мере, 5 об.% водорода от объема смеси на первой ступени полимеризации. Получаемый на первой ступени полимеризации пропиленовый гомополимер образует так называемые матрицы пропиленового блоксополимера согласно изобретению и имеет индекс полидисперсности (PI) преимущественно, по меньшей мере, 2,8, в особенности, по меньшей мере, 3,0.

В заключение полученный на первой ступени полимеризации пропиленовый гомополимер вместе с каталитической системой Циглера-Натта выгружается из первой ступени и подается в промежуточную емкость. В качестве промежуточных емкостей применяют реакторы или емкости, обычно используемые при полимеризации С2-С8-алк-1-енов. Пригодными промежуточными емкостями являются также цилиндрические резервуары, резервуары с мешалкой или так же циклоны.

В промежуточной емкости выгруженный из первой ступени полимеризации пропиленовый гомополимер вместе с каталитической системой Циглера-Натта вначале в течение 0,01-5 минут, в особенности 0,2-4 минут, подвергается декомпрессии, по меньшей мере, до 5 бар, преимущественно, по меньшей мере, 3,5 бар. В это время к пропиленовому гомополимеру можно добавить C1-C8-алканол в количестве 0,001-10 г, в особенности 0,001-1,0 г, на 1 кг пропиленового гомополимера для лучшего регулирования последующей стадии полимеризации. Для этой цели особенно пригодны изопропанол, но также этанол или гликоль. В промежуточной емкости вначале поддерживается температура 10-80°С, в особенности 20-70°С, а затем за счет сжатия газовой смеси используемых мономеров, т.е. пропилена и С2-С8-алк-1-ена давление в промежуточной емкости вновь повышается до 5-60 бар, в особенности до 10-50 бар. В промежуточной емкости к реакционной смеси можно добавлять обычные антистатики, например полигликолевый эфир жирных спиртов, жирные кислоты и алкилфенолы, алкилсульфаты и алкилфосфаты, а также четвертичные аммониевые соединения.

Затем пропиленовый гомополимер вместе с каталитической системой Циглера-Натта удаляется из промежуточной емкости и подается на вторую ступень полимеризации. На второй ступени полимеризации пропиленовый гомополимер сополимеризуется со смесью из пропилена и С2-С8 -алк-1-ена при давлении 10-50 бар, в особенности 10-40 бар, температуре 50-100°С, в особенности 60-90°С, и средней продолжительности реакции 0,5-5 часов, в особенности 0,8-4 часа. При этом весовое соотношение мономера, прореагировавшего на первой и второй ступенях полимеризации, рассчитывается так, что находится в пределах от 4:1 до 1:1, в особенности от 4:1 до 1,5:1. Так же, как и в промежуточной емкости, на второй ступени полимеризации на 1 кг пропиленового сополимера можно добавить 0,001-10 г, в особенности 0,005-0,5 г С1-С8-алканола. Для этого особенно рекомендуется изопропанол, гликоль, но также этанол. В качестве сомономеров пропилена на второй ступени полимеризации пригодны среди прочих этилен и бут-1-ен. Доля сомономера или сомономеров пропилена от общей газовой смеси на второй ступени полимеризации составляет 15-60 об.%, в особенности 20-50 об.%.

Полученные согласно изобретению пропиленовые блоксополимеры имеют скорость текучести расплава (MFR) при 230°С и при весе (образца) 2,16 кг по ISO 1133, который удовлетворяет следующему соотношению (I):

(I) MFR≥101,39+0,0787*XS2-5, 4674*XS,

где XS означает долю образовавшегося на второй ступени полимеризации пропиленового сополимера в % в расчете на общее количество пропиленового блоксополимера.

Скорость текучести расплава (MFR) полученных пропиленовых блоксополимеров находится в пределах 2-100 г/10 мин, в особенности в пределах 5-80 г/10 мин при температуре 230°С и при весе 2,16 кг. Скорость текучести расплава при этом соответствует количеству полимера, которое выдавливается в течение 10 минут из устройства для испытаний в соответствии с ISO 1133 при температуре 230°С и весе 2,16 кг. Пропиленовые блоксополимеры согласно изобретению получают без использования перекисной деструкции молекулярной массы.

Полученные согласно изобретению пропиленовые блоксополимеры характеризуются высокой текучестью, т.е. высокой скоростью текучести расплава и одновременно значительно более высоким содержанием каучука, что означает, что повышена доля пропиленового сополимера в общей массе пропиленового блоксополимера. Кроме того, пропиленовые блоксополимеры согласно изобретению характеризуются высокой ударной вязкостью и жесткостью, а также хорошей теплостойкостью и хорошей текучестью при литье под давлением (спиральной текучестью). При этом они содержат сравнительно мало низкомолекулярных компонентов, таких как например н-гептан или трет.-бутанол.

Способ согласно изобретению может быть осуществлен просто в обычных в производстве пластических масс реакторах, получаемые при этом пропиленовые блоксополимеры не требуют дополнительной деструкции молекулярной массы.

Пропиленовые блоксополимеры согласно изобретению пригодны прежде всего для получения пленок, волокон и формованных изделий.

Примеры

Во всех примерах 1, 2 и 3, иллюстрирующих данное изобретение, а также сравнительных примерах А, В и С применялась каталитическая система Циглера-Натта, содержащая титансодержащий твердый компонент а), полученный следующим способом.

На первой ступени тонкодисперсный кизельгель со средним диаметром частиц 30 мкм, объемом пор 1,5 см3/г и удельной поверхностью 260 м2/г смешивают с раствором н-бутилоктилмагния в н-гептане, при этом на 1 моль SiO2 вводят 0,3 моля соединения магния. Тонкодисперсный кизельгель, кроме того, имеет средний размер первичных частиц 3-5 мкм и диаметр полостей каналов 3-5 мкм, причем объемная доля макроскопических полостей и каналов от общего количества частиц составляет около 15%. Раствор перемешивают 45 минут при 95°С, затем охлаждают до 20°С, после чего вводят хлористый водород в 10-кратном молярном количестве в расчете на магнийорганическое соединение. Через 60 минут продукт реакции при постоянном перемешивании смешивают с 3 молями этанола на 1 моль магния. Эту смесь в течение 0,5 часа перемешивают при температуре 80°С и затем ее обрабатывают 7,2 моля тетрахлорида титана и 0,5 моля ди-н-бутилфталата в расчете на 1 моль магния. В заключение смесь перемешивают 1 час при 100°С, после чего полученный таким образом твердый остаток отфильтровывают и многократно промывают этилбензолом.

Полученный таким образом твердый остаток 3 часа при температуре 125°С экстрагируют 10 об.%-ным раствором тетрахлорида титана в этилбензоле. Затем твердый продукт путем фильтрации отделяют от экстрагирующего средства и промывают н-гептаном до тех пор, пока экстрагирующее средство будет содержать только 0,3 вес.% тетрахлорида титана.

Титансодержащий твердый компонент а) содержит:

3,5 вес.% Ti

7, 4 вес.% Mg

28,2 вес.% Cl.

Наряду с титансодержащим твердым компонентом а) в качестве сокатализаторов были использованы триэтилалюминий и диметоксиизобутилизопропилсилан согласно US-А 4857613 и US-A 5288824.

Примеры 1, 2 и 3

Способ согласно изобретению во всех примерах 1, 2 и 3 проводили в 2 последовательно соединенных трубчатых автоклавах, снабженных свободнонесущими винтовыми мешалками, с полезным объемом 200 л каждый. Оба реактора содержали подвижный твердый слой из тонкодисперсного пропиленового полимера.

В первый реактор полимеризации пропилен подавался в газообразной форме, где полимеризовался при параметрах времени, давления и температуры, указанных в таблице I. Используемая при этом каталитическая система Циглера-Натта состояла из титансодержащего компонента а), а также триэтилалюминия и изобутилизопропилдиметоксисилана в качестве сокатализатора. Дозировка данных твердых компонентов устанавливалась таким образом, чтобы передача компонентов реакционной смеси с первой ступени полимеризации на вторую по времени соответствовала режиму, указанному в таблице I. Дозировка этих компонентов производилась путем регулирования давления подачи свежего пропилена. В реактор также подавали: триэтилалюминий (в виде 1-молярного раствора в гептане) в количестве 60, максимум 105 мл/час и изобутилизопропилдиметоксисилан (в виде 0,125-молярного раствора в гептане) в количестве 70, максимум 120 мл/час в качестве дополнительного компонента катализатора. Для регулирования скорости текучести расплава (по ISO 1133) добавляли водород, концентрация которого в реакционном газе контролировалась методом газовой хроматографии.

Путем кратковременной декомпрессии реактора через погружную трубу полимерная масса последовательно выгружалась из реактора. Образовавшийся в первом реакторе пропиленовый гомополимер вместе с катализатором непрерывно подавался в промежуточную емкость, где подвергался взаимодействию с изопропанолом (в виде 0,5 молярного раствора в гептане). Дозирование количества изопропанола регулировалось таким образом, чтобы весовое соотношение между образовавшимся в первом реакторе пропиленовым гомополимером и получаемым во втором реакторе пропиленовым сополимером соответствовало указанным в таблице I значениям. Количество вводимого изопропанола можно также разделить таким образом, чтобы он частично дозировался в промежуточную емкость и частично во второй реактор. В промежуточной емкости давление снижали до 1 бара и выдерживали в течение 30 с и затем путем сжатия газовой смеси, состав которой соответствовал составу второго реактора, давление повышали до 30 бар.

Порошок полимера из промежуточной емкости непрерывно подавали во второй реактор. Там при температуре, давлении и времени, соответствующих таблице I, к нему приполимеризовывается смесь из пропилена и этилена. Доля этилена составляла около 30 об.%. Весовое соотношение между образовавшимися в первом реакторе пропиленовым гомополимером и во втором реакторе пропиленовым сополимером контролировали с помощью добавленного изопропанола, что приведено в таблице I.

Точные условия выполнения примеров 1, 2 и 3 согласно изобретению, т.е. параметры давления, температуры и времени, количество водорода, а также количества сокатализаторов, степень текучести расплава (MFR) и количество получаемого полимера из двух реакторов также приведены в таблице I. Таблица I включает также весовое соотношение между образовавшимся в первом реакторе гомополимером (РР(I)) и полученным во втором реакторе пропилен-этиленовым сополимером (EPR (II)).

Доля образовавшегося во втором реакторе пропилен-этиленового сополимера вычислялась из соотношения количеств перенесенного и выгруженного сополимера по формуле:

Свойства полученных продуктов и данные сравнительных примеров 1', 2' и 3' приведены в таблицах III, IV и V.

Сравнительные примеры 1', 2' и 3'

Во всех трех сравнительных примерах способ осуществлялся в двух последовательно соединенных перемешивающих автоклавах, снабженных свободнонесущими винтовыми мешалками, с полезным объемом 200 л каждый. Оба реактора содержали подвижный твердый слой из тонкодисперсного пропиленового полимера.

В первый реактор полимеризации вводился пропилен в газообразной форме и полимеризовался в среднем в течение 2,3 часов в присутствии каталитической системы Циглера-Натта из титансодержащего твердого компонента а), триэтилалюминия и изобутилизопропилдиметоксисилана при давлении и температуре, указанных в таблице II. При этом дозировка указанных твердых компонентов поддерживалась таким образом, чтобы передача из первого во второй реактор полимеризации соответствовала в среднем данным, указанным в таблице II. Дозировка этих компонентов производилась с помощью регулирования давления подаваемого свежего пропилена. В реактор вводился также триэтилалюминий (в виде 1-молярного раствора в гептане) в количестве 60 мл/час и изобутилизопропилдиметоксисилан (в виде 0,125-молярного раствора в гептане) в количестве 72 мл/час. Для регулирования скорости текучести расплава (по ISO 1133) добавлялся водород, концентрация которого в реакционном газе контролировалась методом газовой хроматографии.

Путем кратковременной декомпрессии реактора через погружную трубу полимерная масса постепенно удалялась из реактора. Образовавшийся в первом реакторе пропиленовый гомополимер вместе с катализатором и непрореагировавшими мономерами непрерывно подавался во второй реактор без снижения давления в промежуточной емкости.

Там к нему при давлении, температуре и средней продолжительности, соответствующих данным таблицы II, приполимеризовывалась смесь пропилена и этилена. Доля этилена составляла 30 об.%. Весовое соотношение между образовавшимся в первом реакторе пропиленовым гомополимером (РР(I)) и полученным во втором реакторе пропиленовым сополимером (EPR(II)) приведено в таблице II. Во второй реактор также дозировался изопропанол (в виде 0,5-молярного раствора в гептане). Количество вводимого изопропанола регулировалось таким образом, чтобы весовое соотношение между РР(1) и EPR(II) поддерживалось в диапазоне, указанном в таблице II.

Полученные в сравнительных примерах 1', 2' и 3' пропиленовые блоксополимеры затем подвергали перекисной деструкции молекулярной массы с помощью 5 вес.%-ного раствора перекиси ди-трет.-бутила в н-гептане (Luperox® 101 фирмы Interox/Peroxid-Cemie) в двухшнековом экструдере (ZSK 30, Schnecke 8A фирмы Werner and Pfleiderer). Таким образом можно значительно повысить его скорость текучести расплава (MFR). Скорость текучести расплава (MFR II) перед и после молекулярной деструкции (MFR после деструкции) приведены в таблице II.

В последующих таблицах III, IV и V сравниваются показатели пропиленовых блоксополимеров, полученных в примерах 1, 2 и 3 согласно изобретению и сравнительных примерах 1', 2' и 3'. Измерялись следующие показатели:

Реферат

Изобретение относится к высокотекучим пропиленовым блоксополимерам, состоящим из 50-80 вес.% пропиленового гомополимера и из 20-50 вес.% пропиленового сополимера, сополимеризованного с 10-70 вес.%, отличного от пропилена, C2-C8-алк-1-ена. Способ получения высокотекучих пропиленовых блоксополимеров включает газофазную двухступенчатую полимеризацию в присутствии катализатора Циглера-Натта. На первой ступени полимеризации пропилен полимеризуют при давлении от 10 до 50 бар, температуре от 50 до 100°С и средней продолжительности выдерживания реакционной смеси от 0,3 до 5 часов в присутствии, по меньшей мере, 2,0 об.% водорода в расчете на общий объем. Пропиленовый гомополимер, полученный на первой ступени полимеризации, вместе с каталитической системой Циглера-Натта направляют в промежуточную емкость, где сначала в течение 0,01-5 минут снижают давление ниже 5 бар и поддерживают температуру от 10 до 80°С и затем, путем сжатия газовой смеси, давление в промежуточной емкости опять повышают до 5-60 бар. Подвергнутый промежуточной декомпрессии пропиленовый гомополимер вместе с каталитической системой Циглера-Натта подают на вторую ступень полимеризации, где под давлением от 10 до 50 бар, при температуре от 50 до 100°С и средней продолжительности выдерживания реакционной смеси от 0,5 до 5 часов пропиленовый гомополимер сополимеризуют смесью пропилена и С2-С8-алк-1-ена. Весовое соотношение между прореагировавшими мономерами на первой и на второй ступенях поддерживают в интервале от 4:1 до 1:1. Высокотекучие пропиленовые блоксополимеры применяют для получения пленок, волокон и формованных изделий. 3 н. и 7 з.п. ф-лы, 5 табл.

Комментарии