Полиэтилен, способ его получения и способ изготовления изделий из полиэтилена - RU2114866C1

Код документа: RU2114866C1

Чертежи

Описание

Изобретение относится к полиэтилену, имеющему характеристическую вязкость по крайней мере 4 дл/г, и к способу его получения. Полимер этого типа описан в международной заявке WO 87/03288. Полиэтилен, описанный в этой публикации, может быть вытянут при температурах ниже его точки плавления. Полимер прессуют в виде пленки, которая может быть вытянута по крайней мере в 15 раз от ее исходного размера при температурах 60 - 145oC. Вытянутые пределы имеют предел прочности при растяжении более 15 г/денье (1,3 ГПа) и модуль эластичности больше 500 г/денье (45 ГПа). Полиэтилен получен полимеризацией этилена в присутствии ванадийсодержащего катализатора при температурах, например, от -40 до 20oC и давлениях менее 0,2 МПа абсолютного давления. Полимеризацию проводят в присутствии гомогенного ванадиевого катализатора или ванадиевого катализатора, нанесенного на носитель.

Если согласно WO 87/03288 полиэтилен получают с использованием гомогенного ванадиевого катализатора, форма полученного полимера является нерегулярной. Полимер имеет макроскопическую форму фрагментов и нитей, имеющих размеры порядка одного сантиметра. Полиэтилен в такой форме не перерабатывается или плохо поддается переработке в промышленных масштабах.

Если согласно WO 87/03288 полиэтилен получали с использованием гетерогенного ванадиевого катализатора, такого, как ванадиевый катализатор на подложке из оксида кремния (см. примеры в WO 87/03288), остаточное количество катализатора в полимере является высоким. По примерам оно составляет 56-2310 млн. долей ванадия. Такое высокое остаточное содержание катализатора является нежелательным. Остаточное количество катализатора рассчитывают известным способом по выходу полимера и количеству активного компонента катализатора (ванадия или титана), который загружают в реактор.

Согласно WO 87/03288 сравнительный эксперимент F, на титансодержащем катализаторе, имеющем высокую каталитическую активность, получали полимер, который не является легковытягиваемым. Максимальная степень вытяжки составляет 5 при температуре вытяжки 100oC.

Согласно изобретению получают полиэтилен, который имеет максимальную степень вытяжки по крайней мере 20, является пылевидным, он имеет насыщенную плотность не более 300 кг/м3 и остаточное количество катализатора менее 50 млн. долей.

Кроме того, объектом изобретения является способ получения пылевидного полиэтилена. В Европейской заявке EP-A-0358264 описан такой способ получения в присутствии катализатора, имеющего низкую удельную поверхность (например, 32 м2/г. Однако температура полимеризации в примерах выше чем 80oC, а давление полимеризации намного выше 0,2 МПа. В этих условиях не получают легковытягиваемого полимера.

Было обнаружено, что некоторые катализаторы в специфических условиях во время полимеризации приводят к получению легковытягиваемого полиэтилена, особенно когда полимеризацию этилена или смеси этилена и не более чем 5% мольных высших олефинов проводят при температуре не выше 80oC и давлении этилена не более 0,2 МПа в присутствии катализатора, содержащего переходный металл и имеющего удельную поверхность не более 150 м2/г. Предпочтительно, удельная поверхность составляет не более 50 м2/г, а особенно предпочтительно не более 10 м2/г. Удельная поверхность определяется с помощью стандарта ASTM D 3663-78. Давление указано как абсолютное давление в Па.

Катализаторы, которые используют согласно изобретению, являются катализаторами на основе переходных металлов, известными под названием катализаторов Циглера. Катализаторы этого типа могут быть получены известным способом. Ниже приводятся переходные металлы, которые могут содержаться в катализаторах Циглера: ванадий, титан, цирконий, гафний и хром. Предпочтительно, катализатор, согласно изобретению, является титансодержащим катализатором, имеющим высокую каталитическую активность. Предпочтительно, катализатор, который используют согласно изобретению, дает выход более 800 г полиэтилена/г катализатора при давлении этилена 0,07 МПа и температуре полимеризации 60oC. Предпочтительно, катализатор наносят на носитель, которые содержит магний, более специально, магнийхлорид. Предпочтительно, молярное отношение Mg/Ti в таком катализаторе составляет по крайней мере 5 и, в частности, по крайней мере 10. В качестве примеров особенно пригодных катализаторов - могут быть упомянуты UM-I® фирмы Тохо Титаниум и Линкс 715® фирмы Каталист Ресурсиз Инк.

Согласно изобретению полимеризация может быть проведена в суспензионном режиме или в газофазном режиме. В качестве диспергирующих агентов могут быть использованы такие инертные растворители, как гексан, гептан и керосин. Могут быть использованы известные сокатализаторы, такие, как алюминийорганические соединения или диалкильные соединения, например Mg, Zn или Cd. В этом контексте смотри, например, EP-A-112526, с. 16, строка 20 до с. 18, строка 22.

Согласно изобретению температура во время полимеризации достигает не более 80oC. Если температура полимеризации является слишком высокой, полученный полимер не является легковытягиваемым. Предпочтительно, температура полимеризации не превышает 70oC.

Давление этилена во время полимеризации не превышает 0,2 МПа, предпочтительно, ниже 0,15 МПа и, в частности, не более 0,1 МПа. Если давление этилена является слишком высоким, полученный полимер не является легковытягиваемым.

Было обнаружено, что вытягиваемый полиэтилен, который может быть получен согласно изобретению, является пылевидным, имеет насыпную плотность не более 300 кг/м3 и содержит не более 50 млн. долей остаточного катализатора. При насыпной плотности более 300 кг/м3 плохо достигается максимальная степень вытяжки. Предпочтительно, полиэтилен имеет насыпную плотность не более 200 кг/м3.

Более конкретно, полимер, согласно изобретению, имеет насыпную плотность не более 200 кг/м3. Насыпную плотность полимерного порошка определяют согласно DIN 53466/A и размер частиц пылевидного катализатора определяют с помощью диффракции лазерных лучей в анализаторе размера частиц Мальверна®. .

Полиэтилен согласно изобретению может быть дополнительно охарактеризован тем, что он имеет фактор утолщения ламелл более 1,5, измеренный после термообработки в течение 75 ч при 125oC. Толщина ламелл может быть определена при использовании просвечивающей электронной микроскопии. Для определения фактора утолщения ламелл Q, как определено согласно изобретению, измеряют толщину ламелл образца полиэтиленового полимера непосредственно после полимеризации (Lb), а также после термообработки образца в течение 75 ч при 125oC (La). Фактор утолщения ламелл Q определяют как (La-Lb)/Lb. Было обнаружено, что маленький фактор утолщения ламелл приводит к материалу, который не является легковытягиваемым. Предпочтительно, полиэтилен имеет фактор утолщения ламелл по крайней мере 2,0.

Полиэтилен, полученный согласно изобретению, является пылевидным, а не в виде фрагментов или нитей, как это получают при использовании гомогенного ванадиевого катализатора согласно WO 87/03288. Полимеризация проходит при относительно высокой каталитической активности. Остаточное количество катализатора является низким, в частности менее 50 млн. долей. Остаточное количество катализатора рассчитывается по выходу полимера и количеству активного каталитического компонента, дозированного в систему, и выражено в миллионных долях по отношению к общему количеству полимера. В частности, остаточное количество катализатора составляет менее 25 млн. долей.

Характеристическая вязкость полимера согласно изобретению, определенная в декалине при 135oC в соответствии с стандартом ASTM D 4020, составляет по крайней мере 4 дл/г. Относительная вязкость составляет, в частности, 8 - 40 дл/г. Полимер является линейным полиэтиленом, имеющим менее 10 боковых цепей на 1000 атомов углерода и предпочтительно имеющим менее 3 боковых цепей на 1000 атомов углерода, или полиэтиленом такого типа, который также содержит следовые количества, предпочтительно, менее 5% мольных и особенно менее 1% мольных одного или более других алкенов, сополимеризованных с ним, таких, как пропилен, бутен, пентен, гексен, 4-метилпентен, октен и т.п. Полиэтилен также может содержать малые количества, предпочтительно, не более 25 мас.% одного или более других полимеров, в частности 1-алкенового полимера, такого, как полипропилен, или сополимер пропилена с минорным количеством этилена.

Вытягиваемый полиэтилен согласно изобретению является полимером, имеющим максимальную степень растяжения по крайней мере 20. Согласно изобретению, максимальную степень растяжения определяют следующим образом. Прессуют слой порошка полиэтилена высотой 2 мм в круглой форме, имеющей диаметр 5 см, в течение 5 мин при комнатной температуре под массой 50,000 кг. Полученную круглую плену затем подвергают пост-прессованию при 130oC в течение 10 мин под массой 100,000 кг на плоском прессе. Из пленки, полученной таким путем, штампуют образец в форме петли, имеющей длину 10 мм между буртиками. Этот образец вытягивают на Цвик 1445 Тензил Тестере (Zwick 1445 Tensile Tester) при температуре 130oC со скоростью 10 мм/мин до тех пор, пока образец не разорвется. Определяют максимальную степень растяжения как частное длины сечения образца между буртиками, когда происходит разрыв образца, и длины перед вытягиванием (10 мм). Предпочтительно, максимальная степень растяжения равна по крайней мере 30 и, более конкретно, по крайней мере 40.

Полиэтилен согласно изобретению может содержать незаполимеризованные материалы, такие, как растворители и наполнители. Количество этих материалов может достигать до 60% объемных по отношению к полиэтилену.

Полиэтилен согласно изобретению является особенно пригодным для получения изделий, имеющих предел прочности при растяжении по крайней мере 1,2 ГПа и модуль эластичности при температуре ниже его точки плавления обработке под давлением по крайней мере 10 МПа, формуют изделие, которое затем вытягивают при температуре по крайней мере 100oC.

Для улучшения механических свойств изделий и/или уменьшения диаметра указанных изделий изделия согласно изобретению могут быть вытянуты традиционным путем. Это может быть осуществлено в твердой фазе, ниже точки плавления термопластичного полимерного материала или в фазе расплава. Что касается вытягивания УВМПЭ, см. например, "Ultra high modulus Polymers", Ed. A. Ciferri and I.M. Ward, Applied Seience Publishers, London (1977), с. 1 - 116, 321 - 356.

Изобретение будет проиллюстрировано ниже примерами. Измеренные данные, приведенные в экспериментальной части в отношении предела прочности при растяжении (σ) и модуля эластичности (E), были определены в соответствии с ISO-527 тип. 2, используя фиксированную длину 2 см и скорость вытяжки 1,7 10-2 с-1.

Пример 1.

A. Полимеризация

Катализатор, использованный для полимеризации этилена, является высокоактивным катализатором Циглера/Натта типа UM-I® от фирмы Тохо Титаниум. Он является

титансодержащим катализатором на носителе из хлорида магния. Удельная поверхность катализатора составляет 6 м2/г. Катализатор используют в виде суспензии в безводном гептане. Концентрация

катализатора в суспензии равна 0,050 г/мл.

В реактор полимеризации загружают 30 л сухого гептана под сухим азотом, объем реактора равен 55 л, он снабжен мешалкой. Затем реактор нагревают до 60oC при перемешивании (330 об/мин). Затем загружают 30 мл раствора триэтилалюминия концентрацией 2 ммоля/л в гептане, а потом загружают 80,3 мл суспензии катализатора (4,047 г). После чего в реактор вводят этилен до тех пор, пока не достигнут суммарного давления 0,17 МПа. Давление этилена составляет 0,07 МПа. Во время полимеризации давление поддерживают постоянным путем подачи этилена. После проведения реакции в течение 127 мин давление в реакторе сбрасывают. Затем фильтруют суспензию из реактора. Затем порошок сушат при комнатной температуре, последовательно 12 ч в азоте и 12 ч в вакууме. Выход составляет 3745 г полиэтилена. Производительность составила 925 г полиэтилена на г катализатора, насыпная плотность составляет 195 кг/м3. Характеристическая вязкость (IV) составляет 19 дл/г.

B. Анализ полимерного порошка

1. Максимальная степень растяжения полимерного порошка

Прессуют слой порошка этиленового полимера

высотой 2 мм в круглой форме, имеющей диаметр 5 см, в течение 5 мин при комнатной температуре под массой 50,000 кг. Полученную круглую пленку затем подвергают пост-прессованию при 103oC в

течение 10 мин под массой 100,000 кг в плоском прессе. Из полученной таким образом пленки штампуют образец в форме петли, имеющей длину между буртиками 10 мм. Этот образец вытягивают на Цвик 1445

Тензил Тестере (Zwick 1445 Tensile Tester) при температуре 130oC со скоростью 10 мм/мин до тех пор, пока образец не разорвется. Определяют максимальную степень растяжения, как частное длины

сечения образца между буртиками, когда происходит разрыв образца, и длины перед вытягиванием (10 мм). Определяют предел прочности при разрыве (σ) и модуль эластичности (E) на вытянутых

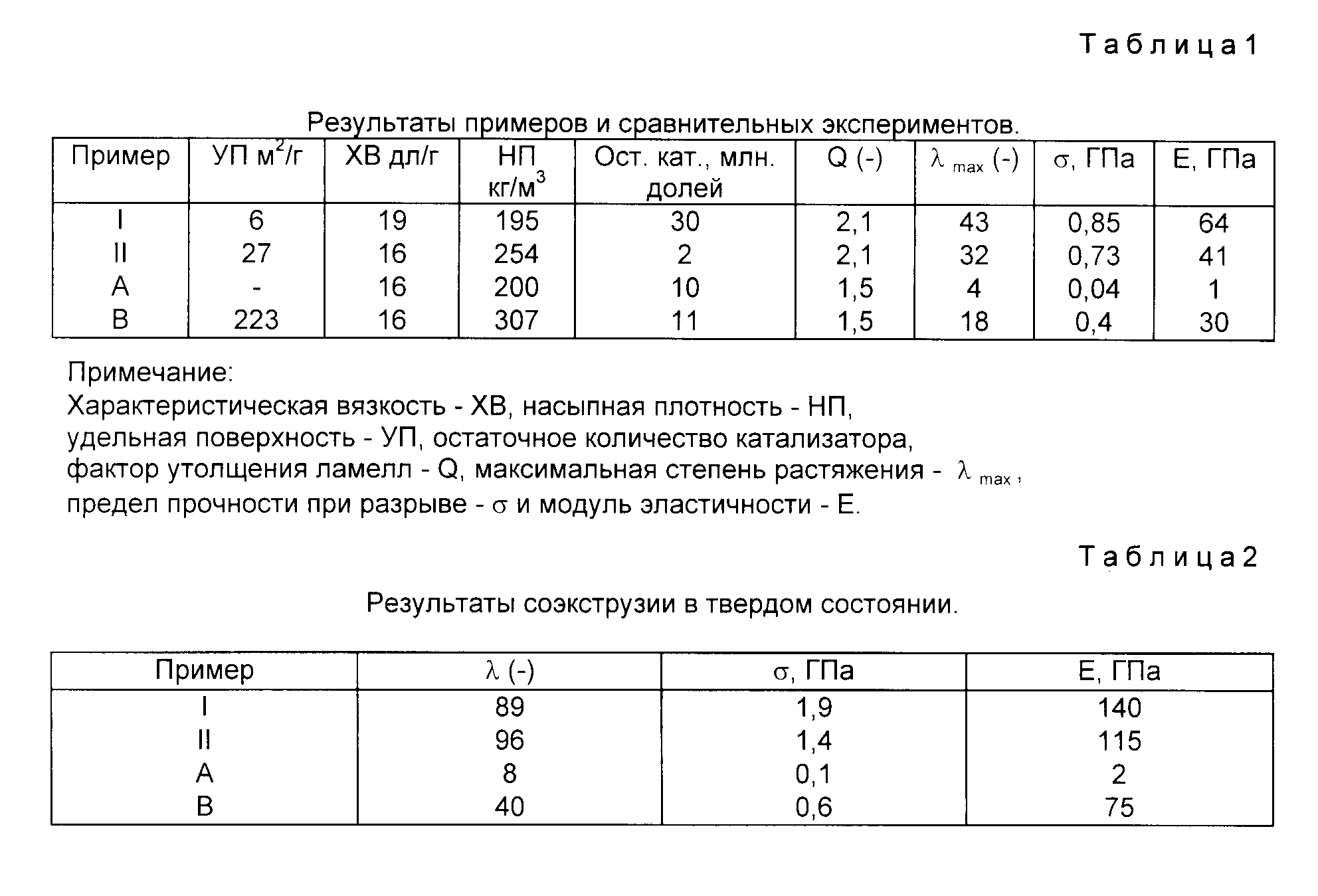

образцах. Максимальная степень растяжения равна 43. Результаты приведены в табл. 1.

2. Фактор утолщения ламелл

Для определения фактора утолщения ламелл полимерные порошки

заливают в смесь бутилметакрилатной и метилметакрилатной смол (70 : 30). После фиксации RuO4 известным образом нарезают тонкие срезы, имеющие толщину 70 нм, при комнатной температуре.

Делают фотографии на пропускающем электронном микроскопе (ПЭМ) порошков до и после термообработки в течение 75 ч при 125oC. Измеряют толщину 10 ламелл. Толщину ламеллы перед термообработкой

обозначают как Lb, толщину ламеллы после термообработки - как La. Фактор утолщения ламелл Q вычисляют при использовании отношения:

Q = (La - Lb)/Lb

C. Переработка полиэтилена

Вытянутые пленки получают с помощью техники соэкструзии, как описано у L.H. Wang, S. Ottani, R.S. Porter in Polymer 1991, т. 3, N 10, с. 1776 - 81. Степень растяжения (λ) , предел прочности

при разрыве (σ) и модуль эластичности (E) приведены в табл. 2.

Пример 2

A. Полимеризация

Проводят полимеризацию по методике примера 1. Использованным

катализатором является катализатор Циглера/Натта типа Линке 705® от фирмы Каталист Ресурсиз Инк. Перед применением в качестве катализатора его измельчают в Дино-мельнице® до тех пор, пока не получат размер частиц D50 6,1 мкм. Удельная поверхность измельченного катализатора равна 27 м2/г. Размер частиц определяют с помощью анализатора частиц

Мальверна®. . Количество суспензии катализатора, загруженного в полимеризатор, составляет 0,45 г, время реакции составляет 398 мин. Выход равен 4,163 г полиэтилена.

Производительность составляет 9,251 г полиэтилена на г катализатора. Насыпная плотность равна 254 мг/м3.

B. Анализ полимерного порошка

Определение проводят по

методике примера 1, максимальная степень растяжения составляет 32.

C. Переработка полимерного порошка

Ее проводят в соответствии с методикой примера 1. Результаты приведены в

табл. 2.

Сравнительный эксперимент A

Используют полимерный порошок Хостален GU R 212® от фирмы Хехст для анализа согласно примеру 1, раздел B, и переработки

согласно примеру 1, раздел C. Результаты даны в табл. 1 и 2.

Сравнительный эксперимент B

Полимерный порошок готовят и перерабатывают в условиях, указанных в примере 1, но

использованным катализатором был высокоактивный титановый катализатор, имеющий удельную поверхность 223 м2/г и молярное отношение Mg/Ti 12,7. Результаты приведены в табл. 1 и 2.

Реферат

Предложен полиэтилен, имеющий характеристическую вязкость по крайней мере 4 дл/г и максимальную степень растяжения по крайней мере 20, который является пылевидным, имеет насыпную плотность не более 300 кг/м3 и содержит остаточное количество катализатора менее 50 млн. долей. Предложен также способ получения пылевидного полиэтилена, имеющего характеристическую вязкоось по крайней мере 4 дл/г, полимеризацией этилена при смеси этилена и не более 5% мольных высших олефинов в присутствии катализатора, содержащего переходный металл и имеющего удельную поверхность не более 150 м2/г, способ отличается тем, что полимеризацию проводят при температуре ниже 80oC, давлении этилена не более 0,2 МПа, причем целевой полиэтилен имеет максимальную степень растяжения по крайней мере 20 и остаточное количество катализатора менее 50 млн. долей. Предложен также способ получения изделия, имеющего предел прочности при разрыве по крайней мере 1,2 ГПа и модуль эластичности по крайней мере 80 ГПа, из высокомолекулярного пылевидного полиэтилена, характеризованного выше, который подвергают при температуре ниже точки плавления полиэтилена обработке прессованием при давлении по крайней мере 10 МПа, формуют изделие из полиэтиленового полимера, которое затем вытягивают при температуре по крайней мере 100oC. 3 с. и 11 з.п.ф-лы, 2 табл.

Формула

28.01.92 по пп. 1 - 4, 6 и 14;

23.03.92 по пп. 7 - 13.

Комментарии