Устройство для управления токарной обработкой детали - RU205103U1

Код документа: RU205103U1

Чертежи

Описание

Полезная модель относится к машиностроению и может быть использована при токарной обработке с активным контролем размеров деталей в режиме реального времени с оптимальной скоростью резания.

Известно устройство управления точностью деталей, содержащее резец, резцедержатель, силометрический датчик и исполнительные механизмы оборудования (патент РФ 2379169, МПК B23Q 15/00, 20.01.2010 г.).

Недостатком этого устройства является снижение точности обработки поверхностей деталей из-за отсутствия контроля колебаний размера диаметра вдоль обрабатываемой поверхности детали.

Известно устройство управления точностью токарной обработки, содержащее резцедержательный блок с резцом, силометрический датчик, переднюю и заднюю бабку, исполнительные механизмы, оптический датчик и нечеткий контроллер, входы которого соединены с выходами силометрического и оптического датчиков, а выход через блок усиления сигнала - к входу исполнительных механизмов (патент РФ 2465115, МПК B23Q 15/00, 27.10.2012 г). Указанное изобретение обеспечивает стабилизацию силы резания за счет изменения скорости резания, что повышает точность обработки поверхностей деталей, но в тоже время не позволяет осуществить точение с постоянной оптимальной скоростью резания в режиме реального времени, при которой интенсивность износа резца минимальна. За интенсивность износа принимают отношение величины износа режущего инструмента к площади обработанной поверхности (А.Д. Макаров. Оптимизация процесса резания. М., «Машиностроение», 1976, стр. 287).

Наиболее близким по технической сущности к предполагаемой полезной модели является устройство по патенту RU 202240 U1, В23В 1/00, 08.02.2021. Устройство содержит расположенные на суппорте резец для предварительной обработки, имеющий возможность перемещения перпендикулярно оси детали от исполнительного механизма, и резец для окончательной обработки, изолированный от станка, датчик перемещения предварительного резца, блок переключения режимов обработки, регулятор перемещения предварительного резца, регулятор скорости резания окончательного резца и регулятор частоты вращения электродвигателя.

Недостатком является то, что устройство не позволяет осуществить точение с постоянной оптимальной скоростью резания в режиме реального времени, при которой интенсивность износа резца минимальна.

Технической задачей полезной модели является получение возможности токарной обработки со стабилизацией силы резания и диаметра обрабатываемой поверхности детали при постоянной оптимальной скорости резания, повышающей стойкость резца и производительность.

Решение поставленной задачи достигается тем, что устройство для управления токарной обработкой детали, преимущественно на станке, имеющим резец для предварительной обработки и резец для окончательной обработки, закрепленные на раздельных резцовых блоках, содержащее индивидуальные исполнительные механизмы для перемещения упомянутых резцовых блоков перпендикулярно оси обрабатываемой детали и два устройства сравнения, выход одного из которых подключен к входу исполнительного механизма для перемещения резцового блока с резцом для предварительной обработки, при этом оно снабжено силометрическим датчиком, выполненным с возможностью установки на резцовом блоке с резцом для окончательной обработки и соединенным с входом упомянутого устройства сравнения, подключенного к входу исполнительного механизма для перемещения резцового блока с резцом для предварительной обработки и выполненного с возможностью сравнения текущего значения силы резания с заданной, и датчиком для измерения диаметра обрабатываемой детали, который соединен с входом другого из упомянутых устройств сравнения, выполненным с возможностью сравнения текущего диаметра детали с заданным и выход которого подключен к входу исполнительного механизма для перемещения резцового блока с резцом для окончательной обработки.

Новым является то, что устройство содержит резец для предварительной обработки, резец для окончательной обработки, закрепленные на раздельных резцовых блоках, имеющих возможность перемещения перпендикулярно оси от индивидуальных исполнительных механизмов, устройство сравнения текущего параметра диаметра детали с заданным предварительно, устройство сравнения текущего значения силы резания с заданной предварительно, при этом силометрический датчик установлен на резцовом блоке с резцом для окончательной обработки, и выход силометрического датчика соединен с входом устройства сравнения текущего значения силы резания с заданной, выход которого подключен к входу исполнительного механизма, перемещающего резцовый блок с резцом для предварительной обработки, а выход датчика, измеряющего диаметр детали, соединен с устройством сравнения текущего размера диаметра детали с заданным, выход которого подключен к входу исполнительного механизма, перемещающего резцовый блок с резцом для окончательной обработки.

На фигуре представлена схема устройства для управления токарной обработкой детали.

Устройство содержит переднюю бабку 1 и заднюю бабку 2, в центрах, которых с возможностью вращения установлена обрабатываемая деталь 3. На суппорте 4 токарного станка (не показан) установлены резцовый блок 5 с резцом 6 для предварительной обработки, резцовый блок 7 с резцом 8 для окончательной обработки, имеющие возможность перемещения перпендикулярно оси детали 3, взаимодействующие с ними исполнительные механизмы 9, 10 и датчик 11, измеряющий диаметр детали 3. Силометрический датчик 12 закреплен на резцовом блоке 7 для окончательной обработки.

Выход силометрического датчика 12 соединен с входом устройства 13 сравнения текущего значения силы резания с заданной, выход которого подключен к входу исполнительного механизма 9, перемещающего резцовый блок 5 с резцом 6 для предварительной обработки. Выход датчика 11, измеряющего диаметр детали 3, соединен с входом устройства 14 сравнения текущего размера диаметра детали 3 с заданным, выход которого подключен к входу исполнительного механизма 10, перемещающего резцовый блок 7 с резцом 8 для окончательной обработки.

Устройство работает следующим образом.

До начала обработки распределяют снимаемый припуск между резцами для предварительного и окончательного точения, рассчитывают размер диаметра детали, после точения резцом для предварительной обработки по формуле

D1=D0+2t,

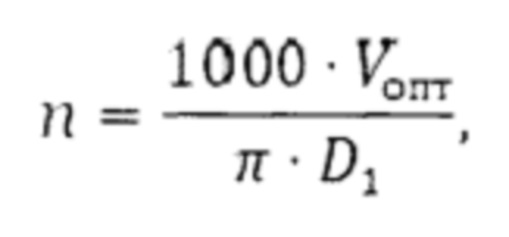

где D1 - размер диаметра детали после предварительной обработки, мм; D0 - размер диаметра детали после окончательной обработки, мм; t - величина припуска, снимаемого резцом для окончательной обработки, мм. Вычисляют частоту вращения детали по формуле

где Vопт - оптимальная скорость резания, м/мин; которую устанавливают на токарном станке.

Настраивают резцы на снятие выбранных припусков, вводят размер заданного диаметра детали в устройство сравнения текущего размера диаметра детали с заданным, а значение необходимой силы резания - в устройство сравнения текущей силы резания с заданной.

Сообщают вращение детали 3 с частотой n и движение подачи S суппорта 4 вдоль оси детали 3.

В процессе точения происходит износ режущей кромки обоих резцов. В результате износа резца 6 для предварительной обработки увеличивается припуск t, снимаемый резцом 8 для окончательной обработки, при этом увеличивается сила резания, воздействующая на последний. Устройство 13 сравнения текущей силы резания непрерывно сопоставляет значение текущей силы резания, поступающее от силометрического датчика 12, с заданным, выделяет сигнал рассогласования, который поступает на исполнительный механизм 9, перемещающий резцовый блок 5 с резцом 6 для предварительной обработки в направлении оси детали 3, вследствие чего уменьшается припуск t, поступающий на резец 8 для окончательной обработки и, соответственно, сила резания, воздействующая на него.

Устройство 14 сравнения текущего размера диаметра детали 3 с заданным также непрерывно сравнивает текущий размер диаметра детали 3 после точения резцом 8 для окончательной обработки, поступающий от датчика 11 (например, индуктивного), выдает сигнал рассогласования на исполнительный механизм 10, перемещающий резцовый блок 7 с резцом 8 для окончательной обработки в направлении оси детали 3, в результате чего размер диаметра детали 3 поддерживается постоянным.

Таким образом, наличие в устройстве двух подвижных резцовых блоков, резца для предварительной обработки и резца для окончательной обработки позволяет осуществить обработку детали с постоянной оптимальной скоростью резания, стабилизацией размера диаметра детали и силы резания, вследствие чего повышаются стойкость резца для окончательной обработки, точность детали и производительность обработки.

Реферат

Полезная модель относится к области металлообработки и может быть использована при токарной обработке на станке, имеющем резец для предварительной обработки и резец для окончательной обработки, закрепленные на раздельных резцовых блоках, с активным контролем размеров деталей в режиме реального времени с оптимальной скоростью резания. Устройство содержит индивидуальные исполнительные механизмы для перемещения резцовых блоков и два устройства сравнения, выход одного из которых подключен к входу исполнительного механизма для перемещения резцового блока с резцом для предварительной обработки, силометрический датчик для установки на резцовом блоке с резцом для окончательной обработки, соединенный с входом устройства сравнения, подключенного к входу исполнительного механизма для перемещения резцового блока с резцом для предварительной обработки и выполненного с возможностью сравнения текущего значения силы резания с заданной, датчик для измерения диаметра обрабатываемой детали, который соединен с входом другого из устройств сравнения, выполненным с возможностью сравнения текущего диаметра детали с заданным и выход которого подключен к входу исполнительного механизма для перемещения резцового блока с резцом для окончательной обработки. Использование полезной модели позволяет повысить точность и производительность обработки. 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для точения деталей со стабилизацией температуры резания

Способ настройки токарного станка для точения детали

Комментарии