Устройство, рабочая станция и способ наложения защитного листа полимерного материала на трубопровод, и компьютерная программа для реализации данного способа - RU2669096C1

Код документа: RU2669096C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для наложения листа полимерного материала на трубопровод, в частности вокруг поднутрения на по существу вертикальном трубопроводе.

Устройство в соответствии с настоящим изобретением используется на линии строительства трубопровода, в частности для строительства подводных трубопроводов при укладке на дне водоема, и к которой приведенное ниже описание относится только в качестве примера. Подводные трубопроводы обычно строят посредством соединения обращенных друг к другу свободных концов соседних труб, выравненных вдоль продольной оси, для образования поднутрения; и наматывания защитного листа вокруг указанного поднутрения. Трубопроводы по существу состоят из труб, соединенных друг с другом, чтобы покрывать расстояния, измеряемые сотнями километров. Трубы обычно имеют стандартную длину 12 метров и относительно большой диаметр, находящийся в пределах 0,2-1,5 м. Каждая труба содержит металлический цилиндр и полимерное покрытие для защиты металлического цилиндра. Противоположные концы каждой трубы не содержат покрытия, поэтому металлические цилиндры можно приваривать друг к другу. Трубы можно соединять на наземных установках или на трубоукладочных судах, которые обычно также обеспечивают укладку трубопровода при его строительстве.

Операция соединения включает в себя сваривание металлических цилиндров вместе, обычно несколькими проходами при сварке, и покрытие поднутрения. При сварке образуется кольцеобразный наплавленный валик сварного шва, выступающий между соединенными металлическими цилиндрами. А указанное поднутрение расположено по обе стороны от кольцеобразного наплавленного валика вдоль непокрытого участка. Другими словами, поднутрение по существу образовано посредством свободных концов труб, проходит в осевом направлении между двумя концевыми участками покрытия и должен быть покрыт листом для предотвращения коррозии.

Наложение защитного листа для соединения существующих покрытий вдоль поднутрения известно как «изоляция сварного шва на месте прокладки трубопровода» (Field Joint Coating).

УРОВЕНЬ ТЕХНИКИ

Одним известным способом изоляции сварного шва на месте прокладки трубопровода является наложение экструдируемого защитного листа на поднутрение. В последнее время в данной конкретной области техники стали известны различные устройства. В частности, заявитель разработал ряд технологий на основе принципов, изложенных в патентах ЕР 2,100,068 и ЕР 2,535,168 и заявке на патент ЕР 2,535,639. Другие важные документы включают ЕР 1,985,909, ЕР 1,998,903, ЕР 2,181,832, ЕР 2,477,796 и ЕР 2,477,758. Более конкретно, указанные документы относятся к устройствам для наложения защитного листа на поднутрение с использованием экструзионной головки, закрепленной на направляющей и выполненной с возможностью перемещения по кольцевой траектории вокруг продольной оси трубопровода, чтобы экструдировать и одновременно накладывать защитный лист на трубопровод.

Хотя разработанные заявителем экспериментальные устройства оказались весьма успешными, изобретенные до настоящего момента устройства все-таки не вполне пригодны для использования в массовом производстве на линиях строительства трубопроводов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание устройства вышеописанного типа, которое обеспечивает высокий уровень производительности на линиях строительства трубопроводов.

В соответствии с настоящим изобретением описано устройство для наложения защитного листа полимерного материала вокруг поднутрения на трубопроводе, содержащее раму, расположенную рядом с трубопроводом, продолжающимся вдоль продольной оси; манипулятор, установленный на указанной рамой и содержащий направляющую систему, выполненную с возможностью перемещения между исходным положением на некотором расстоянии от трубопровода и рабочим положением, в котором указанная направляющая система расположена вокруг трубопровода; и экструзионную головку, выполненную с возможностью избирательного перемещения вдоль указанной направляющей системы и вокруг трубопровода для подачи и наложения защитного листа вокруг поднутрения на трубопроводе.

Таким образом, защитный лист может быть наложен с использованием экструзионной головки, которая вращается вокруг трубопровода на направляющей системе, расположенной вокруг трубопровода. После наложения защитного листа направляющая система отводится на достаточное расстояние от трубопровода в безопасное положение, когда трубопровод продвигают вперед для подачи следующего поднутрения к указанному устройству, и/или для предотвращения создания помех для любой предварительной работы, выполняемой на отводе посредством других устройств перед наложением защитного листа.

В предпочтительном варианте осуществления настоящего изобретения, указанная направляющая система содержит ряд дистанцирующих элементов, которые, в рабочем положении расположены для контактирования с трубопроводом для центрирования направляющей системы вокруг трубопровода, и выполнены для обеспечения возможности осевого перемещения направляющей системы относительно трубопровода.

Трубопровод подают вперед поэтапно, и вследствие его размера и массы трудно остановить его в надлежащем положении, обеспечивающем расположение поднутрений, при каждом этапе, в точно таком же положении относительно направляющей системы. Благодаря настоящему изобретению, направляющая система, вместо того чтобы захватывать трубопровод, образует муфту, позволяющую ей перемещаться вдоль трубопровода.

Предпочтительно, указанные дистанцирующие элементы разделены на две разнесенные в осевом направлении группы, каждая, содержащая по меньшей мере три дистанцирующих элемента, расположенных вокруг продольной оси.

Более конкретно, указанные группы дистанцирующих элементов разнесены на расстояние, которое больше, чем ширина поднутрения.

Предпочтительно, каждый дистанцирующий элемент содержит ролик, предназначенный для контакта с трубопроводом и содействия осевому перемещению между направляющей системой и трубопроводом.

Таким образом, можно центрировать направляющую систему на трубопроводе и легко регулировать осевое положение направляющей системы.

Предпочтительно, указанный манипулятор выполнен с возможностью избирательного перемещения относительно указанной рамы для осевого регулирования положения направляющей системы относительно поднутрения на трубопроводе.

Предпочтительно перемещать весь манипулятор в осевом направлении относительно трубопровода, а не только регулировать положение направляющей системы.

В предпочтительном варианте осуществления настоящего изобретения, направляющая система содержит по меньшей мере один датчик для определения осевого положения направляющей системы относительно поднутрения.

Особая форма поднутрения позволяет определять осевое положение направляющей системы относительно поднутрения посредством датчика. Датчик выдает сигналы, которые можно сравнивать с контрольными величинами для регулирования осевого положение направляющей системы.

В предпочтительном варианте осуществления настоящего изобретения, манипулятор содержит шарнирную систему для перемещения направляющей системы между указанным рабочим положением и указанным исходным положением; универсальный шарнир для соединения указанной шарнирной системы с направляющей системой и обеспечения возможности углового перемещения направляющей системы относительно шарнирной системы, когда направляющая система располагается для контактирования с трубопроводом, в рабочем положении.

Таким образом, свобода перемещения, обеспечиваемая универсальным шарниром, обеспечивает возможность точного совмещения направляющей системе с трубопроводом на конечном этапе при соединении с трубопроводом. Манипулятор служит для перемещения системы между рабочим положением и исходным положением, для определения осевого положения направляющей системы, и для предотвращения вращения направляющей системы вокруг трубопровода, в рабочем положении.

В предпочтительном варианте осуществления настоящего изобретения, указанное устройство содержит экструзионное устройство, которое установлено на направляющей системе и соединено посредством шланга с экструзионной головкой для обеспечения возможности относительного перемещения между экструзионной головкой и экструзионным устройством.

Таким образом, экструзионное устройство и экструзионная головка расположены относительно близко к друг к другу, при этом нет необходимости перемещать экструзионное устройство вокруг трубопровода.

Предпочтительно, указанное устройство содержит намоточное устройство для сматывания и разматывания шланга в соответствии с положением экструзионной головки относительно направляющей системы.

То есть шланг регулируют и направляют для предотвращения образования сильных изгибов и смятия, тем самым прекращая подачу всего или части мягкого материала в экструзионную головку.

Предпочтительно, указанное намоточное устройство содержит барабан, который вращается вокруг оси вращения, для сматывания и разматывания шланга в соответствии с положением экструзионной головки относительно направляющей системы.

Регулирование шланга включает в себя этап, на котором располагают его внутри заданных гнезд, в которых он не сталкивается с другими частями устройства.

Предпочтительно, указанное устройство содержит поворотное гидравлическое соединение, содержащее вращающуюся часть, которая вращается вокруг оси вращения и соединена со шлангом, и неподвижную часть, прочно соединенную с выпуском экструзионного устройства.

Это предотвращает опасное скручивание шланга.

Предпочтительно, указанный барабан и вращающаяся часть поворотного гидравлического соединения приводятся в движение для вращения в обе стороны вокруг оси вращения.

Это обеспечивает синхронизацию перемещения с перемещением экструзионной головки вокруг трубопровода.

В предпочтительном варианте осуществления настоящего изобретения, указанное устройство содержит пластифицирующее устройство и дополнительный шланг для соединения указанного пластифицирующего устройства с экструзионным устройством и обеспечения возможности относительного перемещения между пластифицирующим устройством и экструзионным устройством.

Это обеспечивает предпочтительное расположение пластифицирующего устройства.

Пластифицирующее устройство предпочтительно установлено на указанной шарнирной системе.

Более конкретно, пластифицирующее устройство установлено на манипуляторе.

Другой целью настоящего изобретения является создание высокоэффективной рабочей станции для наложения защитного листа на поднутрение на трубопроводе.

В соответствии с настоящим изобретением, описана рабочая станция для наложения защитного листа на поднутрение на трубопроводе, содержащая заявленное устройство для наложения защитного листа вокруг поднутрения на трубопроводе и по меньшей мере одно дополнительное устройство для осуществления операций перед наложением указанного защитного листа; причем указанное дополнительное устройство и указанное устройство расположены последовательно вокруг трубопровода и вокруг поднутрения.

Это позволяет осуществлять две разные операции в быстрой последовательности на указанной рабочей станции.

Другой целью настоящего изобретения является создание способа наложения защитного листа полимерного материала вокруг поднутрения на трубопроводе.

В соответствии с настоящим изобретением, описан способ наложения защитного листа полимерного материала вокруг поднутрения на трубопроводе, включающий в себя этапы, на которых: избирательно приводят направляющую систему посредством манипулятора, установленного на раме, в рабочее положение, в котором направляющая система размещается вокруг трубопровода, продолжающегося вдоль продольной оси, и исходное положение, в котором направляющая система относительно удалена от трубопровода; и перемещают экструзионную головку, направляемую посредством направляющей системы вокруг трубопровода для подачи и наложения защитного листа вокруг поднутрения на трубопроводе.

Таким образом, направляющая система не сталкивается с трубопроводом, когда его продвигают вперед, или с любой другой работой, выполняемой на поднутрении.

Предпочтительно, указанный способ включает в себя этапы, на которых центрируют направляющую систему вокруг трубопровода посредством дистанцирующих элементов; и регулируют в осевом направлении положение направляющей системы относительно поднутрения.

Центрирование направляющей системы вокруг трубопровода является важной, очень точной операцией для обеспечения постоянного зазора экструзионной головки, когда она перемещается вокруг трубопровода. В равной степени важным является осевое положение направляющей системы для обеспечения заданного положения защитного листа относительно поднутрения.

Предпочтительно, указанный способ включает в себя этапы, на которых перемещают направляющую систему посредством шарнирной системы и регулируют в осевом направлении положение шарнирной системы для регулирования в осевом направлении положения направляющей системы относительно поднутрения на трубопроводе.

Это упрощает соединение шарнирной руки с направляющей системой.

В предпочтительном варианте осуществления изобретения, указанный способ включает в себя этап, на котором определяют осевое положение направляющей системы относительно поднутрения.

С учетом положения направляющей системы относительно поднутрения, может быть образована система с замкнутым контуром для осевого расположения направляющей системы.

Предпочтительно, указанный способ включает в себя этап, на котором поддерживают направляющую систему в рабочем положении посредством шарнирной системы, соединенной с направляющей системой посредством универсального шарнира, для центрирования и совмещения направляющей системы на и с трубопроводом.

То есть расположенная вокруг трубопровода направляющая система должна иметь возможность ориентироваться параллельно трубопроводу.

В предпочтительном варианте осуществления настоящего изобретения, указанный способ включает в себя этап, на котором перемещают мягкий полимерный материал из экструзионного устройства, установленного на направляющей системе, в экструзионную головку посредством шланга для обеспечения возможности относительного перемещения между экструзионной головкой и экструзионным устройством.

Отделение экструзионной головки от экструзионного устройства уменьшает размеры и вес подвижной части, которая перемещается вокруг трубопровода.

С другой стороны, шланг обеспечивает возможность свободного перемещения экструзионной головки относительно экструзионного устройства.

Предпочтительно, указанный способ включает в себя этап, на котором сматывают и разматывают шланг в соответствии с положением экструзионной головки вдоль направляющей системы.

Хотя шланг обеспечивает свободу перемещения, предпочтительно регулировать его положение для предохранения его от сгибания и/или попадания в неблагоприятное или задевающее положения.

Предпочтительно, указанный способ включает в себя этап, на котором перемещают мягкий полимерный материал из пластифицирующего устройства в экструзионное устройство посредством дополнительного шланга, предназначенного для соединения пластифицирующего устройства с экструзионным устройством и обеспечения возможности относительного перемещения между пластифицирующим устройством и экструзионным устройством.

Процесс пластификации включает в себя этап, на котором подают полимерный материал в виде твердых гранул в пластифицирующее устройство, причем данная операция предпочтительно осуществляется относительно далеко от трубопровода.

Очевидно, что управление указанным устройством, поэтапная подача трубопровода и другие системы управления строительством трубопровода все синхронизированы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления настоящего изобретения будут описаны со ссылкой на прилагаемые чертежи, из которых:

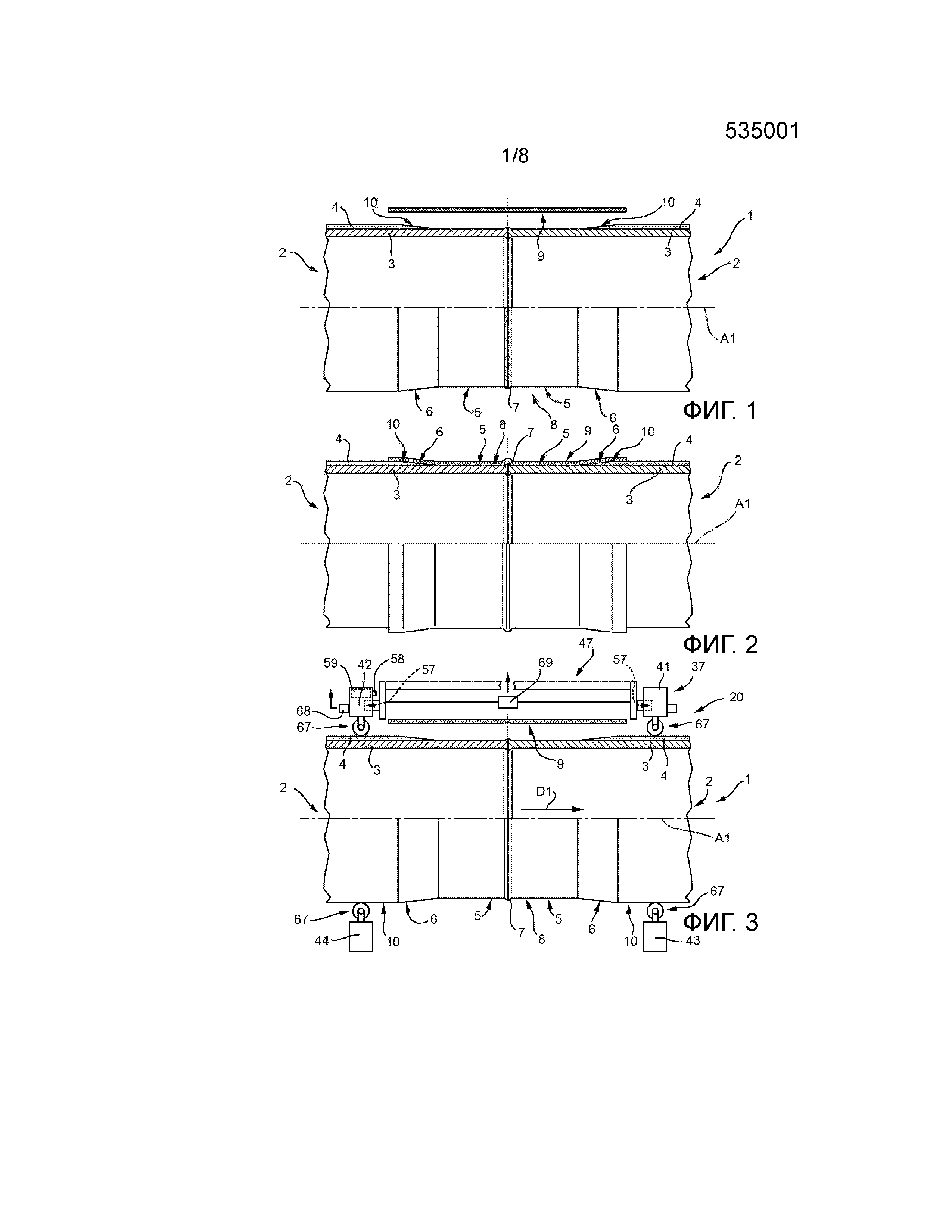

фиг.1 представляет собой вид сбоку с частичным разрезом, с удаленными частями для ясности, трубопровода и защитного листа;

фиг.2 представляет собой вид сбоку с частичным разрезом, с удаленными частями для ясности, трубопровода с наложенным защитным листом;

фиг.3 представляет собой схематичный вид сбоку с частичным разрезом, с удаленными частями для ясности, трубопровода и устройства для наложения защитного листа, расположенного вокруг трубопровода, в соответствии с фиг.1;

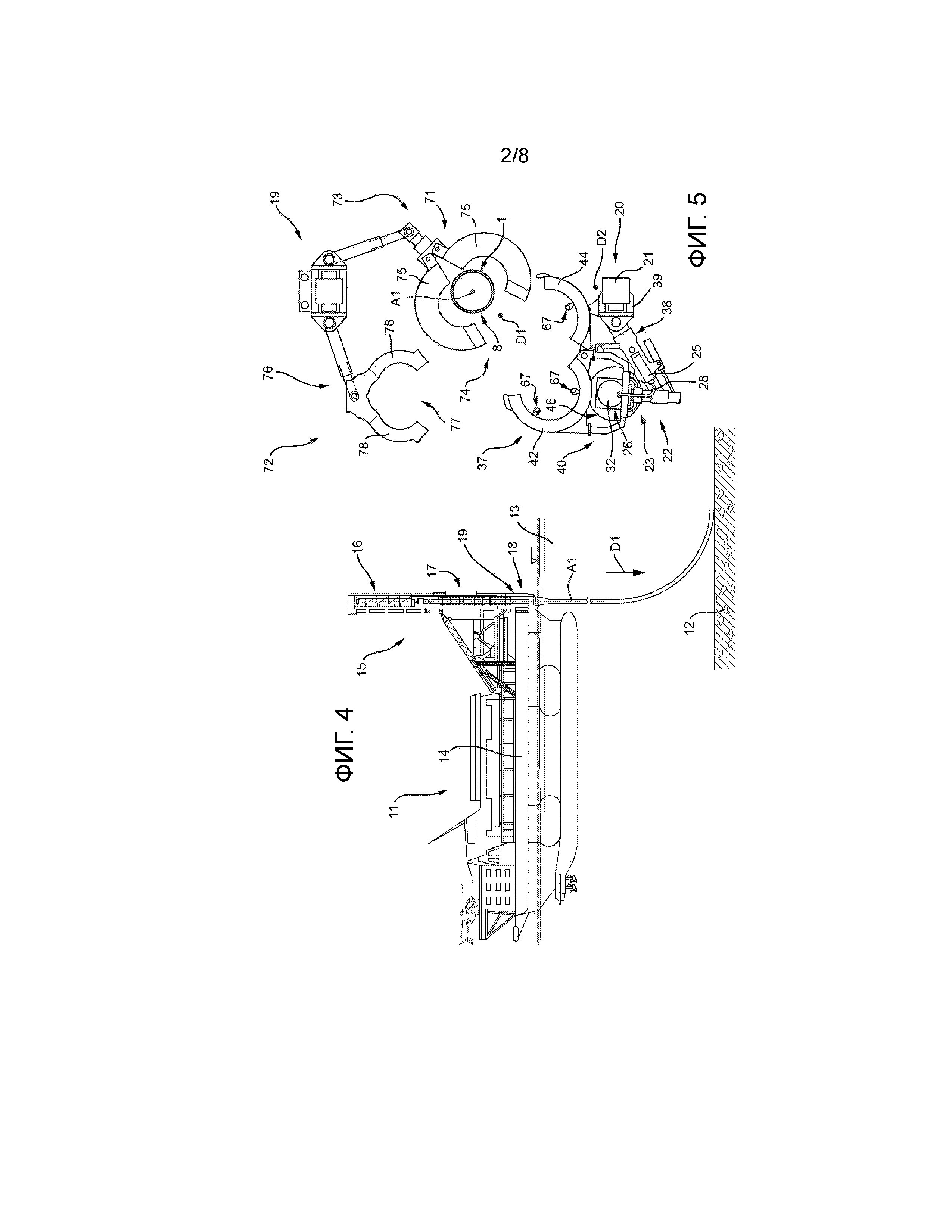

фиг.4 представляет собой вид сбоку, с удаленными частями для ясности, трубоукладочного судна для укладки трубопровода на дне водоема;

фиг.5 представляет собой вид сверху, с удаленными частями для ясности, рабочей станции на линии для строительства трубопровода в соответствии с фиг.1;

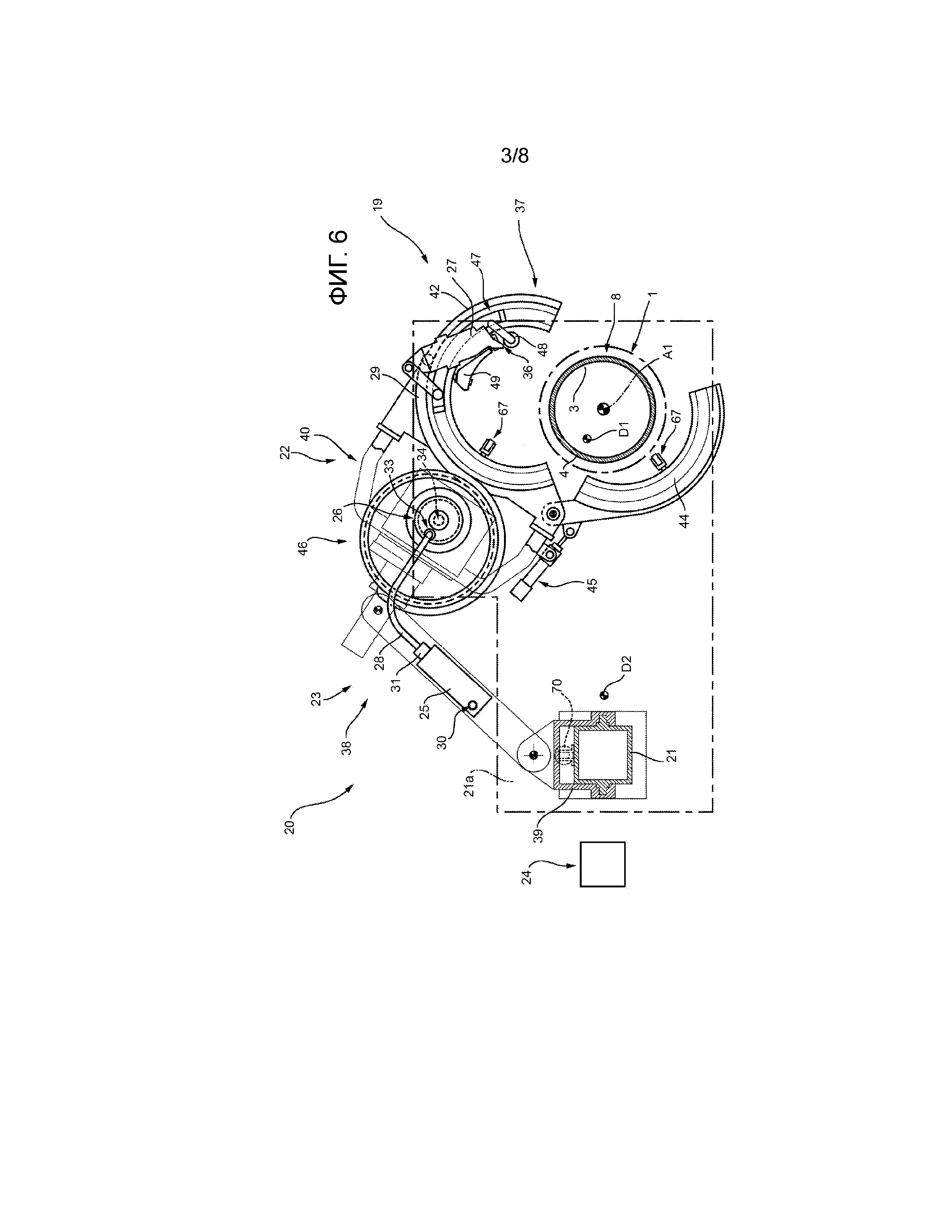

фиг.6 представляет собой увеличенный вид сверху с частичным разрезом, с удаленными частями для ясности, устройства для наложения защитного листа на трубопровод;

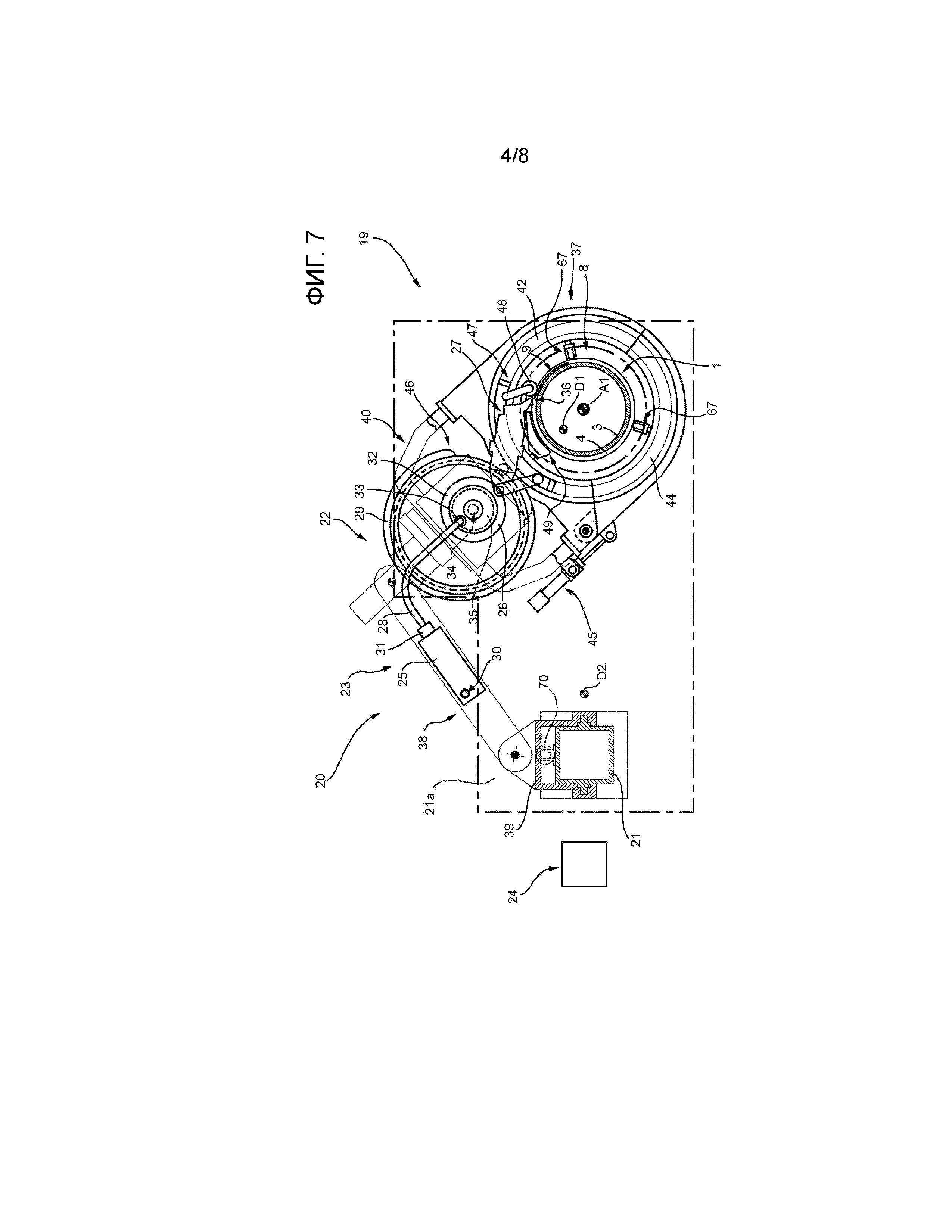

фиг.7 представляет собой вид сверху с частичным разрезом, с удаленными частями для ясности, устройства, показанного на фиг.6, в рабочем положении, расположенного вокруг трубопровода;

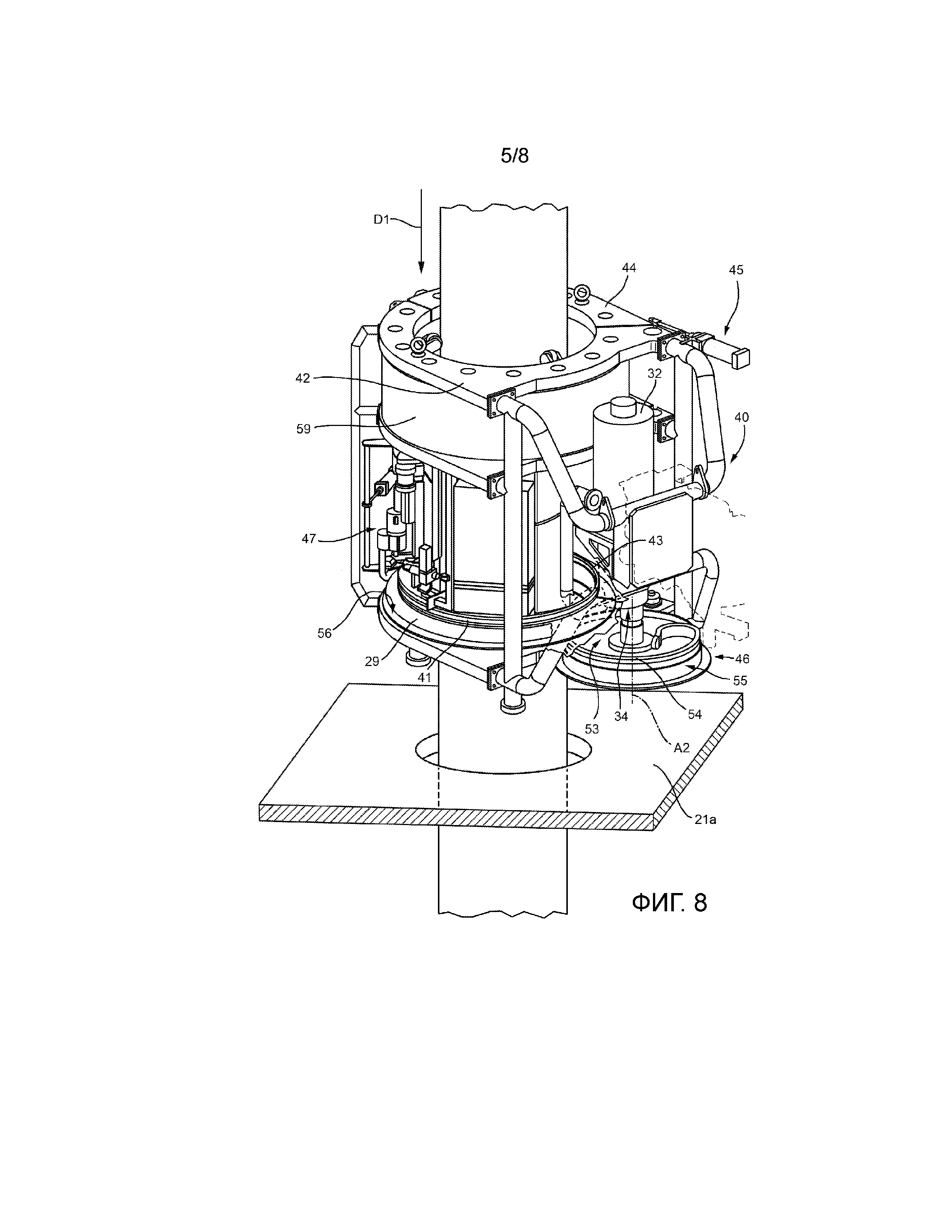

фиг.8 представляет собой общий вид, с удаленными частями для ясности, детали устройства, показанной на фиг.6;

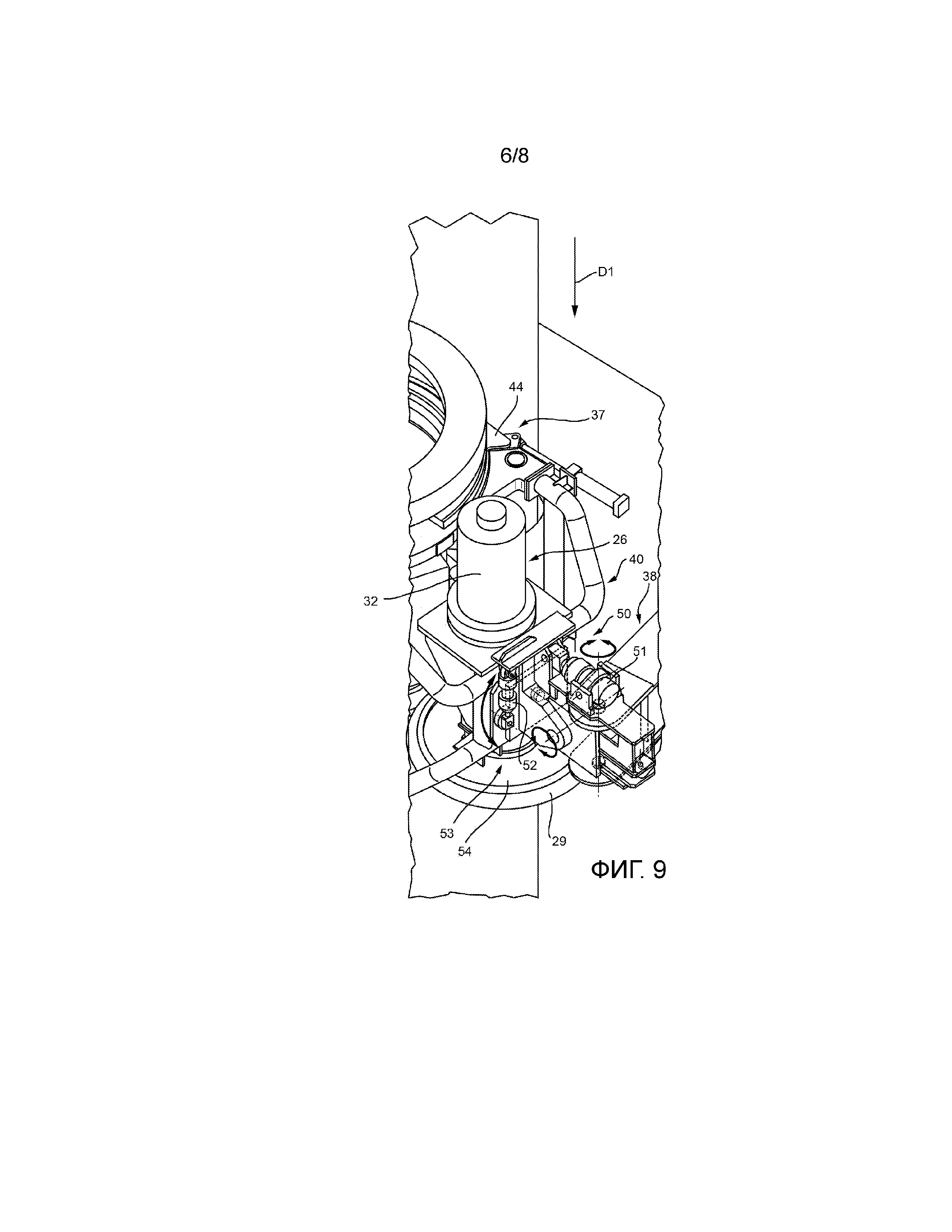

фиг.9 представляет собой общий вид, с удаленными частями для ясности, детали устройства, показанной на фиг.6;

фиг.10 представляет собой увеличенный общий вид, с удаленными частями для ясности, составной части устройства, показанного на фиг.6 и 7;

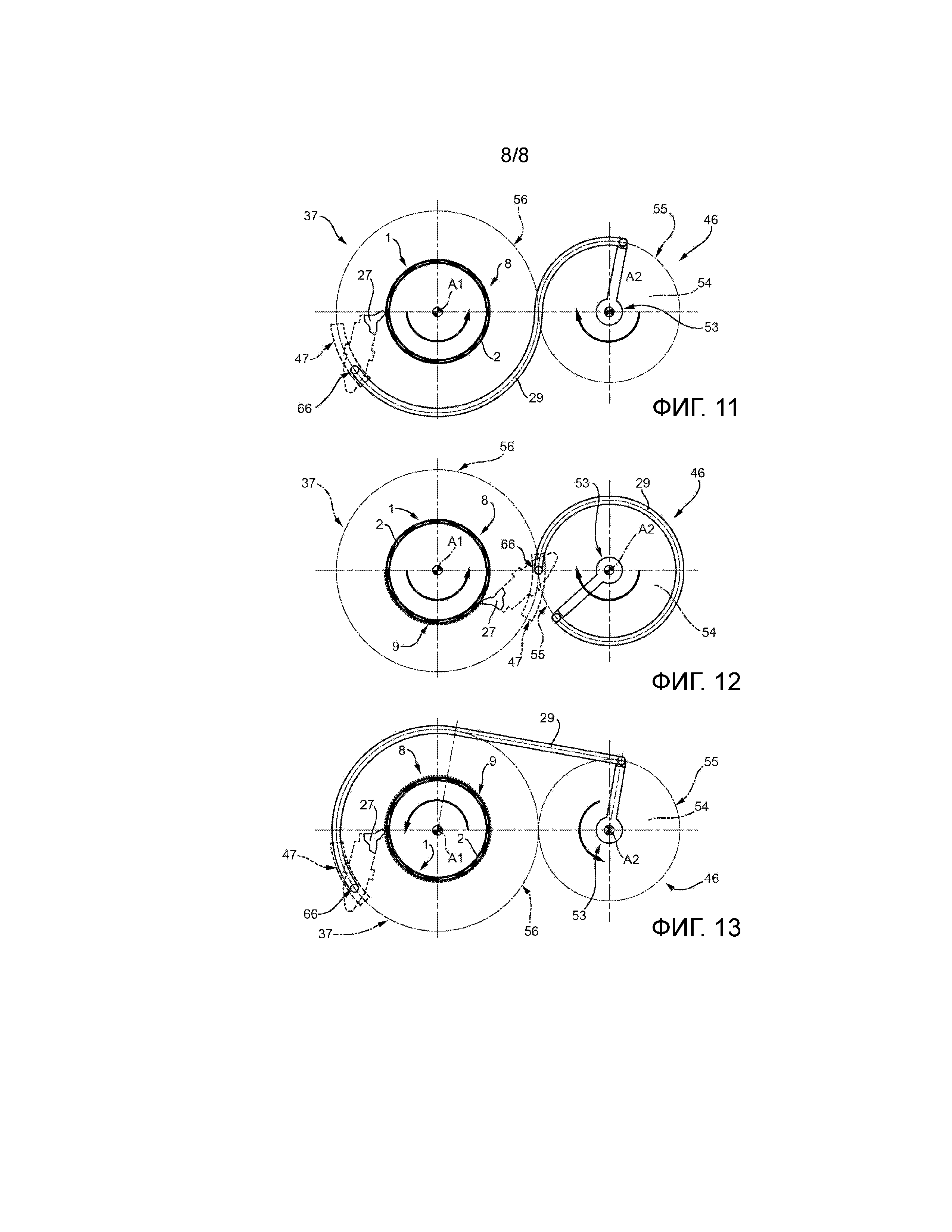

фиг.11-13 представляют собой схематичные виды сверху трех последовательных этапов работы устройства в соответствии с настоящим изобретением.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

ТРУБОПРОВОД

На фиг.1 и 2 ссылочной позицией 1 обозначен весь трубопровод, продолжающийся вдоль продольной оси А1. В примере, показанном на фиг.1, трубопровод 1 содержит две трубы 2, выровненные вдоль продольной оси А1. Каждая труба 2 содержит металлический цилиндр 3 и полимерное покрытие 4, обычно из полиэтилена или полипропилена, контактирующее с и защищающее от коррозии металлический цилиндр 3.

Каждая труба 2 содержит два противоположных свободных конца 5 (из которых только один показа на фиг.1) без покрытия 4, которое содержит фаску 6 в каждом свободном конце 5. Две последовательные трубы 2, выравнивают вдоль продольной оси А1, размещают так, что их свободные концы 5 находятся в контакте, и сваривают, возможно посредством нескольких сварных проходов для образования между трубами 2 кольцеобразного наплавленного валика 7 сварного шва. Две сваренные трубы 2 образуют поднутрение 8, которое проходит вдоль продольной оси А1 между двумя последовательными фасками 6 покрытий 4 и содержит кольцеобразный наплавленный валик 7 сварного шва.

Соединение труб 2 образует трубопровод 1. В данном описании «трубопровод 1» также означает трубопровод, который строится и который еще только содержит, например, две соединенные трубы 2.

Помимо сваривания металлических цилиндров 3, соединение труб 2 также включает в себя образование покрытия, бесшовно соединяющего существующие покрытия 4. Это включает в себя наложение защитного листа 9 вокруг поднутрения 8 и двух концевых участков 10 покрытий 4 и обеспечение сцепления защитного листа 9 с поднутрением 8 и концевыми участками 10 покрытий 4.

Наложение защитного листа 9 обычно включает в себя подготовку поверхностей поднутрения 8 и концевых участков 10 для улучшения адгезивного соединения защитного листа 9. Указанная подготовка поверхности включает в себя очистку, например, пескоструйную обработку, и нагрев, например, индукционный нагрев, поднутрения 8.

Защитный лист 9 имеет толщину 1-7 мм и выполнен из полимера, предпочтительно, полиолефинов, и предпочтительно химически модифицированного полиэтилена СМРЕ (chemically modified polyethylene) или химически модифицированного полипропилена CМPР (chemically modified polypropylene).

Защитный лист 9 шире чем поднутрение 8 (измеренный вдоль продольной оси А1), чтобы перекрывать соответствующие концевые участки 10 покрытий 4, и достаточно длинный, чтобы охватывать периметр поднутрения 8 и накладывать концевые участки защитного листа 9.

Защитный лист 9 подвергается экструзии, когда его накладывают вокруг трубопровода 1.

Данная технология создает защитный лист 9, который на этапе наложения очень гибкий, приспосабливается близко к форме покрытий 4 и поднутрения 8 и прочно адгезивно соединяется с трубопроводом 1, как показано на фиг.2.

На фиг.3 ссылочной позицией 20 обозначено устройство для наложения защитного листа 9 на трубопровод 1.

Образованный таким образом трубопровод 1 пригоден для различных применений, таких как, например, подводная транспортировка углеводородов.

ТРУБОУКЛАДОЧНОЕ СУДНО

Описанный процесс соединения для строительства трубопровода 1 может осуществляться на наземных установках или на трубоукладочных судах, таких как трубоукладочное судно 11, показанное на фиг.4.

Трубоукладочное судно 11 предназначено для строительства и укладки трубопровода 1 на дне 12 водоема 13.

Судно 11 содержит плавучую конструкцию 14 и J-образную укладочную установку 15 для сборки и укладки трубопровода 1. Хотя показана вертикальной, J-образная укладочная установка 15 во время укладки трубопровода 1 может быть наклонена под углом до 30° относительно вертикали.

Укладочная установка 15 содержит верхнюю часть 16, где осуществляется сборка трубопровода; промежуточную часть 17, где приводится в действие натяжное устройство (не показанное); и нижнюю часть 18, вмещающую в себя рабочую станцию 19, где трубопровод 1 останавливают и посредством устройства 20 накладывают защитный лист 9 (фиг.3).

УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ ЗАЩИТНОГО ЛИСТА

Со ссылкой на фиг.5, устройство 20 предназначено для наложения защитного листа 9 (фиг.1, 2 и 3) на поднутрение 8, подаваемое последовательно в рабочую станцию 19, когда трубопровод 1 подается вперед поэтапно. Устройство 20 в целом предназначено для осуществления рабочих циклов, каждый из которых включает в себя пластификацию полимерного материала, из которого выполнен защитный лист 9 (фиг.1, 2 и 3); обхватывание трубопровода 1 вокруг поднутрения 8 (фиг.3); и экструзию и одновременное наложение защитного листа 9 (фиг.1, 2 и 3) вокруг поднутрения 8 на трубопроводе 1. В связи с этим устройство 20 предназначено для перемещения в рабочее положение, в котором оно размещается вокруг трубопровода 1 (фиг.7), и исходным положением (фиг.3), в котором все устройство 20 расположено на расстоянии от трубопровода 1.

Строительство трубопровода 1 включает в себя подачу трубопровода поэтапно в направлении D1, параллельном продольной оси А1, которая является по существу вертикальной или во всяком случае круто наклоненной относительно горизонтали; и расположение устройства 20 (фиг.7) вокруг трубопровода 1, на поднутрении 8.

В данном описании термин «осевой» относится к продольной оси А1.

Со ссылкой на фиг.6 и 7, устройство 20 содержит:

- раму 21;

- экструзионную линию 22 для пластификации твердого полимерного материала и для экструзии и наложения мягкого защитного листа 9;

- механический манипулятор 23, установленный на раме 21, для избирательного соединения экструзионной линии 22 с трубопроводом 1;

- систему 24 управления, включающую в себя компьютер, предназначенный для согласования перемещений манипулятора 23 с перемещением трубопровода 1 и для управления процессами пластификации и экструзии на экструзионной линии 22.

Рама 21 прямая и служит для поддержания манипулятора 23 с возможностью скольжения в направлении, которое, в показанном примере, но возможно, параллельно D1 и продольной оси А1. То есть трубопровод 1 и рама 21 практически никогда не могут быть идеально параллельными. В некоторых случаях рама 21 закреплена на качающейся платформе 21а, которая выполнена с возможностью перемещения относительно J-образной укладочной установки 15 (фиг.4), так чтобы оставаться горизонтальной независимо от угла наклона J-образной укладочной установки (фиг.4).

Экструзионная линия 22 содержит пластифицирующее устройство 25, экструзионное устройство 26 и экструзионную головку 27.

В предпочтительном варианте осуществления, показанном в прилагаемых чертежах, пластифицирующее устройство 25 соединено с экструзионным устройством 26 посредством шланга 28, поэтому пластифицирующее устройство 25 и экструзионное устройство 26 могут быть расположены на деталях, выполненных с возможностью перемещения друг относительно друга.

Точно так же экструзионная головка 27 и экструзионное устройство 26 соединены посредством шланга 29, поэтому экструзионная головка и экструзионное устройство 26 могут быть установлены на деталях, выполненных с возможностью перемещения друг относительно друга.

Пластифицирующее устройство 25 предпочтительно червячного типа и содержит впуск 30 для приема твердого полимерного материала и выпуск 31 для подачи мягкого полимерного материала вдоль шланга 28 в экструзионное устройство 26.

Экструзионное устройство 26 содержит предпочтительно цилиндрическую емкость 32, содержащую впуск 33 для приема мягкого полимерного материала из шланга 28 и выпуск 34 для передачи мягкого полимерного материала вдоль шланга 29 в экструзионную головку 27.

Экструзионное устройство 26 содержит поршень 35, предназначенный для быстрого выталкивания мягкого полимерного материала из емкости 32.

Экструзионная головка 27 по существу содержит экструзионный выпуск 36 с поперечным сечением, предназначенным для формирования точной формы и размера поперечного сечения защитного листа 9 (фиг.1, 2 и 3), и полость (не показанную) для направления мягкого полимерного материала к экструзионному выпуску 36.

Манипулятор 23 содержит направляющую систему 37, предназначенную для направления экструзионной головки 27 по кольцевой траектории; шарнирный механизм 38 для избирательного перемещения направляющей системы 37 между рабочим положением вокруг трубопровода 1 (фиг.7) и исходным положением, относительно удаленным от трубопровода 1 (фиг.5); и подвижный элемент 39, закрепленный на раме 21 и выполненный с возможностью избирательного перемещения вдоль рамы 21 в направлении D2.

Со ссылкой на фиг.8, направляющая система 37 содержит:

- опорную конструкцию 40;

- две обращенные друг к другу параллельные направляющие 41 и 42, выполненные за одно целое с опорной конструкцией 40;

- две обращенные друг к другу параллельные подвижные направляющие 43 и 44, шарнирно прикрепленные к опорной конструкции 40 и дополнительные к направляющим 41 и 42;

- привод 45 для размыкания и замыкания подвижных направляющих 43 и 44;

- намоточное устройство 46 для управляемого сматывания и разматывания шланга 29; и

- салазки 47, выполненные с возможностью избирательного перемещения вдоль направляющих 41 и 42 и предназначенные для поддержания экструзионной головки 27, ролика 48 и боковых нагревателей 49 (фиг.7 и 10).

Со ссылкой на фиг.9, опорная конструкция 40 соединена с шарнирной системой 38 посредством универсального шарнира 50 и двух приводов 51 и 52.

Со ссылкой на фиг.8, опорная конструкция 40 поддерживает экструзионное устройство 26 (фиг.7) и намоточное устройство 46, которое содержит поворотный шарнир 53 и барабан 54, который вращается вокруг оси А2 вращения. Поворотный шарнир 53 и барабан 54 выровнены вдоль оси А2 вращения. Поворотный шарнир 53 содержит неподвижную часть, соединенную с экструзионным устройством 26, и вращающуюся часть, выполненную за одно целое с барабаном 54 и сообщающуюся со шлангом 29. Вращение барабана 54 вокруг оси А2 вращения осуществляется посредством привода, реверсивное и согласованное с перемещением салазок 47.

Барабан 54 по существу содержит кольцевое гнездо 55, предназначенное для наматывания по большей части одного оборота шланга 29 и находящейся в одной плоскости с направляющей 41 и подвижной направляющей 43.

Со ссылкой на фиг.6 и 7, направляющие 41 и 42 дугообразные и продолжаются до угла больше 180°; а подвижные направляющие 43 и 44 являются дополнительными к соответствующим направляющим 41 и 42 и поэтому продолжаются до угла меньше 180°. Подвижные направляющие 43 и 44 размыкаются достаточно, чтобы вставлять трубопровод 1 между направляющими 41 и 42 и подвижными направляющими 43 и 44.

В замкнутом положении направляющая 41 и подвижная направляющая 43 образуют наружное кольцеобразное гнездо 56 для расположения шланга 29.

Со ссылкой на фиг.3, в замкнутом положении направляющие 41 и 42 и подвижные направляющие 43 и 44 образуют соответствующие внутренние кольцеобразные гнезда 57. Направляющая 42 и подвижная направляющая 44 поддерживают кольцевую рейку 58 и кожух 59 для электрических кабелей, не показанных в прилагаемых чертежах.

Со ссылкой на фиг.10, салазки 47 содержат две обращенные друг к другу кольцевые секторообразные пластины 60; стойки 61, соединяющие обращенные друг к другу пластины 60; ролики 62, которые взаимодействуют и направляются посредством внутренних кольцеобразных гнезд 57 (фиг.3); шестерню 63, которая входит в зацепление с кольцевой рейкой 58; привод 64 для приведения в движение шестерни 63; и устройство 65 управления. Экструзионная головка 27, ролик 48 и боковые нагреватели 49 установлены на салазках 47, между пластинами 60, с возможностью избирательного перемещения к и от трубопровода 1 (фиг.6 и 7).

Экструзионная головка 27 соединена с поворотным шарниром 66, выполненным с возможностью соединения со шлангом 29 (фиг.8).

Со ссылкой на фиг.3, направляющая система 37 размещается вокруг трубопровода 1 и центрируется относительно трубопровода 1 посредством дистанцирующих элементов 67, обеспечивающих возможность осевого перемещения (в направлении D1, параллельном продольной оси А1) направляющей системы 37 относительно трубопровода 1.

Каждый дистанцирующий элемент 67 предпочтительно содержит колесо, ось которого расположена поперек продольной оси А1. По меньшей мере одна из дистанцирующих элементов 67 содержит датчик 68 для определения перемещения направляющей системы 37 относительно трубопровода 1 в направлении D1.

В показанном примере салазки 47 содержат датчик 69 для определения базы отсчета, такой как, например, кольцеобразный наплавленный валик 7 сварного шва.

Система 24 управления (фиг.6 и 7), устройство 65 управления (фиг.10) и датчик 69 обеспечивают контроль надлежащего осевого положения направляющей системы 37 вдоль трубопровода 1. В случае ненадлежащего положения осуществляется перемещение направляющей системы 37 вдоль продольной оси А1 и центрирование относительно поднутрения 8. Направляющая система 37 предпочтительно перемещается посредством перемещения всего манипулятора 23 относительно рамы 21 в направлении D2 посредством привода 70 (фиг.7).

Со ссылкой на фиг.6 и 7, указанная шарнирная система приводится в движение посредством приводов (не показанных), предназначенных для определения положения направляющей системы 37 в плоскости, перпендикулярной направлению D2. Со ссылкой на фиг.5, помимо устройства 20 для наложения защитного листа 9, рабочая станция 19 также содержит очищающее устройство 71 и нагревательное устройство 72.

Очищающее устройство 71 содержит манипулятор 73 и аппликатор 74, содержащий две оболочки 75 для избирательного замыкания аппликатора 74 вокруг поднутрения 8.

Нагревательное устройство 72 содержит манипулятор 76 и аппликатор 77, содержащий две оболочки 787 для избирательного замыкания аппликатора 77 вокруг поднутрения 8.

Манипуляторы 73, 76 и оболочки 75, 78 обеспечивают пескоструйную обработку и индукционный нагрев в быстрой последовательности, чтобы подготовить поднутрение 8 к сцеплению с защитным листом 9 (фиг.1).

При практическом использовании, как показано на фиг.5, устройство 20 расположено достаточно далеко от трубопровода 1, так чтобы не сталкиваться с устройствами 71 и 72.

Со ссылкой на фиг.6, пластифицирующее устройство 25 снабжается гранулами полимера и пластифицирует и перемещает материал в емкость 32 экструзионного устройства 26.

Как только устройства 71 и 72 (фиг.5) заканчивают обрабатывать поднутрение 8, манипулятор 23 перемещает направляющую систему 37, с разомкнутыми подвижными направляющими 43 и 44 вплотную к трубопроводу 1 для размещения направляющих 41, 42 и подвижных направляющих 43, 44 вокруг трубопровода 1.

Со ссылкой на фиг.7, подвижные направляющие 43 и 44 при этом замыкаются для соединения устройства 20 с трубопроводом 1.

Со ссылкой на фиг.9, непосредственно перед тем, как направляющая система 37 полностью замыкается вокруг трубопровода 1, приводы 51 и 52 выключаются для обеспечения возможности универсальному шарниру 50 свободного перемещения. Другими словами, непосредственно перед соединением с трубопроводом 1 направляющая система 37 автоматически центрируется относительно трубопровода 1, посредством свободной ориентации относительно поддерживающей ее шарнирной системы 38.

Со ссылкой на фиг.3, при необходимости направляющая система 37 расположена в осевом направлении относительно поднутрения 8 так, что положение салазок 47 позволяет размещать защитный лист 9 достаточно точно относительно концевых участков покрытий 4.

Регулирование осевого положения (в направлении D1, параллельном продольной оси А1) направляющей системы 37 осуществляется посредством привода 70 (фиг.7), перемещающего подвижный элемент 39 вдоль рамы 21 в направлении D2.

Со ссылкой на фиг.7, трубопровод 1 и рама 21 гарантированно не параллельны, поэтому универсальный шарнир 50 и шарнирная система 38 позволяют направляющей системе 37 свободно перемещаться и таким образом центрироваться и точно совмещаться с трубопроводом 1. Как только направляющая система 37 центрирована на трубопроводе 1 и расположена в осевом направлении относительно поднутрения 8, начинается экструзия и наложение защитного листа 9 вокруг трубопровода 1 (фиг.7).

Экструзия и наложение защитного листа 9 включает в себя вращение салазок 47 на 360° вокруг трубопровода. Предпочтительно, салазки вращают на 390° вокруг трубопровода 1, чтобы обеспечить широкое перекрытие противоположных концов защитного листа 9. На данном этапе боковые нагреватели 49 нагревают концевые участки 10 (фиг.1, 2 и 3), а ролик 48 прижимает защитный лист 9 к трубопроводу 1, чтобы обеспечить его прочное адгезивное соединение с трубопроводом 1 и предотвратить образование воздушных пузырей. В этот момент салазки 47 возвращаются в их исходное положение, посредством изменения направления их перемещения на обратное по той же траектории, проходимой для наложения защитного листа 9; причем во время данного перемещения защитный лист 9 может быть возможно дополнительно прокатан.

Со ссылкой на фиг.11-13, направление шланга 29 осуществляется посредством направляющей системы 37 и намоточного устройства 46.

В начале операции экструзии салазки 47 и экструзионная головка 27 расположены на противоположной стороне относительно намоточного устройства 46. Когда салазки 47 начинают перемещаться против часовой стрелки вокруг продольной оси А1, шланг 29 размещается внутри наружного кольцеобразного гнезда 56 и собирается внутри кольцеобразного гнезда 55 посредством приводимого в движение барабана 54, вращающегося по часовой стрелке вокруг оси А2 вращения, совместно с поворотным гидравлическим соединением 53.

На фиг.12, салазки 47 расположены в точке, ближайшей к намоточному устройству 46, и шланг 29 почти полностью намотан вокруг барабана 54.

На фиг.13, салазки 47 расположены близко к своему предельному положению. Чтобы позволить салазкам 47 достигнуть данного положения, намоточное устройство 46 высвободило большую часть шланга одновременно с перемещением салазок 47.

Намоточное устройство 46 отслеживает обратное перемещение салазок 47, чтобы возвращать салазки 47 и шланг 29 к конфигурации, показанной на фиг.11.

Очевидно, что в вариантах осуществления настоящего изобретения, описанных со ссылкой на прилагаемые чертежи, могут быть сделаны изменения, но без отхода от объема охраны прилагаемой формулы изобретения.

В частности, хотя данное описание относится конкретно к трубоукладочному судну, оборудованному J-образной укладочной установкой, указанное устройство, рабочая станция и способ в формуле изобретения также относятся к по существу горизонтальным сборочным линиям на трубоукладочных судах, оборудованных S-образными спусковыми аппарелями.

Реферат

Группа изобретений относится к области строительства трубопроводов и может быть использована для антикоррозионной защиты не покрытых изоляцией концов труб после выполнения кольцевых сварных швов. Устройство для наложения защитного листа (9) полимерного материала вокруг поднутрения на трубопроводе содержит раму, расположенную рядом с трубопроводом, продолжающимся вдоль продольной оси. На раме установлен манипулятор, содержащий направляющую систему, выполненную с возможностью перемещения между исходным положением на расстоянии от трубопровода и рабочим положением, в котором направляющая система расположена вокруг трубопровода. Устройство содержит экструзионную головку, выполненную с возможностью избирательного перемещения вдоль направляющей системы и вокруг трубопровода для подачи и наложения защитного листа вокруг поднутрения на трубопроводе. 3 н. и 20 з.п. ф-лы, 13 ил.

Комментарии