Твердый компонент катализатора (со)полимеризации этилена и с2 - с6 -альфа-олефинов, способ его получения, катализатор (со)полимеризации с2 - с6-альфа-олефинов и способ получения полиолефинов - RU2098429C1

Код документа: RU2098429C1

Чертежи

Описание

Изобретение относится к твердому компоненту катализатора, методике его приготовления и его использованию в способах (со)полимеризации C2-C6 альфа-олефинов.

Хорошо известно, что альфа-олефины могут полимеризоваться с использованием методики низкого давления на катализаторах Циглера-Натта. Обычно эти катализаторы состоят из соединений элементов из подгрупп IV VI Периодической таблицы (соединения переходных металлов), смешанных с металлоорганическим соединением или гидридом элементов, принадлежащих к группам I III Периодической таблицы.

Известны также твердые компоненты катализаторов Циглера-Натта, которые содержат переходный металл (обычно титан), двухвалентный металл (обычно магний), галоген (обычно хлор), а также, возможно, донор электронов. Эти твердые компоненты, используемые в сочетании с металлоорганическим соединением алюминия, образуют активные катализаторы для (со)полимеризации этилена в процессах, осуществляемых при низкой температуре и давлении. Например, в патенте США N 3642746 описан твердый компонент катализатора, полученный посредством контактирования соединения переходного металла с галогенидом двухвалентного металла, обработанным донором электронов. Согласно патенту США N 4421674 твердый компонент катализатора получается путем контактирования соединения переходного металла с продуктом, полученным распылительной сушкой раствора хлористого магния в этаноле.

В соответствии с патентом Великобритании N 1401708 твердый компонент катализатора получают взаимодействием галогенида магния, негалогенидного соединения переходного металла и галогенида алюминия. В патентах США NN 3901863 и 4292200 описаны твердые компоненты катализатора, полученные путем введения в контакт негалогенидного соединения магния с негалогенидным соединением переходного металла и галогенидом алюминия.

В патенте США N 4843049 и заявке на Европатент (опубликованной) N 243327 описаны твердые компоненты катализатора, который содержит титан, магний, алюминий, хлор и алкоксигруппы, который имеет высокую активность в процессах (со)полимеризации этилена, осуществляемых при низких давлении и температуре, соответственно, в емкостях или трубчатых реакторах. Эти твердые компоненты обычно получают посредством распылительной сушки раствора хлористого магния в этаноле, чтобы получить активный носитель, который в дальнейшем взаимодействует с тетраалкоксидом титана или тетрахлоридом титана и алкилалюминий хлоридом соответственно.

Теперь согласно настоящему изобретению установлено, что посредством введения связей магний-карбоксилат и переходный металл-карбоксилат получают обычно усовершенствованные твердые компоненты катализатора по сравнению с таковыми из предшествующего уровня техники в отношении их весьма высокой активности в процессах (со)полимеризации этилена и альфа олефинов, которые осуществляется при низких давлении и температуре и в растворе; кроме того, улучшается природа полученных таким образом полимеров.

В соответствии с этим первый аспект

настоящего изобретения относится к твердому компоненту катализатора для

(со)полимеризации этилена и альфа-олефинов, который содержит магний-карбоксилатные связи и карбоксилат переходного металла и

который может быть представлен формулой

M1Mg(0,

3-20)X(2-60)Al(0-6) (R-COO)(0,1-3), (I)

в которой M является по меньшей мере

одним металлом, выбранным из титана, ванадия, циркония и гафния;

X

галоген за исключением иода;

R алифатический, циклоалифатический или ароматический углеводородный радикал,

содержащий по меньшей мере 4 атома углерода.

Согласно одному варианту воплощения изобретения, металл M в формуле (I) представляет собой титан или титан и другой металл, выбранный из циркония и гафния, причем атомное отношение между титаном и другим металлом составляет от 0,25 1 до 2,0 1 и предпочтительно от 0,33 1 до 1 1.

В другом предпочтительном варианте воплощения галоген X в формуле (I) представляет собой атом хлора или брома, причем более предпочтительной формой является хлор.

Максимальное число атомов углерода в радикале R в формуле (I) не является критическим, однако обычно не рекомендуется, чтобы оно превышало 25.

Другой аспект настоящего изобретения относится к способу получения твердого компонента

катализатора (I), который включает:

а) образование раствора в инертном органическом

растворителе карбоксилата магния или галогенида карбоксилата магния

MgXn(R-COO)2-n, (II)

и по меньшей мере одного карбоксилата переходного металла или

галогенида по меньшей мере одного карбоксилата переходного металла

MXm(R-COO)4-m,

(III)

в котором M является по меньшей мере одним металлом, выбранным из титана,

ванадия, циркония и гафния;

X галоген за исключением иода;

R алифатический,

циклоалифатический или ароматический углеводородный радикал, содержащий по меньшей мере 4 атома углерода,

примерно до 25 атомов углерода;

n от О до 1;

m от 0 до 2,

и в

которой атомное отношение между магнием в формуле (II) и переходным металлом в формуле (III) находится в

интервале от 0,3 1 до 20 1;

б) добавление к раствору стадии а)

алкилалюминийгалогенида, имеющего формулу

в которой X галоген за исключением иода;

R'- алифатический, циклоалифатический или ароматический углеводородный радикал, содержащий от 1 до 20 атомов углерода и

в которой отношение между атомами галогена в формуле (IV) и суммой карбоксильных групп в формулах (II) и (III) изменяется от 0,3 1 до 10 1, чтобы осадить твердый компонент катализатора (I) в виде твердых гранул;

в) выделение твердого компонента катализатора из продуктов реакции стадии б).

Растворителем, применяемым для приготовления раствора на стадии а) этого способа, может быть любой органический растворитель, инертный (не реакционноспособный) по отношению к другим компонентам. Предпочтительными растворителями для этой цели являются алифатические, циклоалифатические, или ароматические углеводородные растворители, жидкие в рабочих условиях, такие как гексан, гептан, октан, нонан, декан, ундекан, циклопентан, циклогексан, бензол, толуол, ксилолы и мезитилены.

Примерами карбоксильных групп R-COO

в формулах (II) и (III) являются те, в которых:

радикал R является линейным алкилом, содержащим по меньшей

мере 9 атомов углерода, например, н-деканоатная, н-урдеканоатная и н-додеканоатная

группы;

радикал R в разветвленном алкильном продукте, имеющем разветвление при вторичном атоме углерода в

альфа-положении по отношению к карбоксильной группе

в котором сумма атомов углерода в радикалах R1 и R2 равна по меньшей мере двум; например, изобутиратные группы, 2-метилбутиратные группы и 2-этилгексаноатные группы;

радикал R в разветвленном алкиле, имеющем два разветвления при третичном атоме углерода в альфа-положении по отношению к карбоксильной группе

(R3R4R5) ≥ C-COO

в котором сумма атомов углерода в радикалах R3, R4 и R5 равна по меньшей мере трем; например, 2,2-диметилпропаноатная и версататная группы;

радикал R в алкиле, имеющем разветвление при вторичном атоме углерода в бета-положении по отношению к карбоксильной группе

(R6R7) > CH-COO,

в котором сумма атомов углерода в радикалах R6 и R7 равна по меньшей мере 4; например, 3-этилпентаноатная и цитронеллатная группы;

радикал R является циклоалкилом, циклоарилом, алкиленциклоалкилом или алкиленциклоарилом

R8-(CH2)s-COO,

в котором радикал R8 представляет собой циклоалкильную или циклоарильную часть, или моноциклическую, или с несколькими конденсированными или неконденсированными циклами, и s изменяется от 0 до 10; например, нафтенатная группа;

радикал R является алкилом, замещенным арилом в альфа-положении по отношению к карбоксильной группе

(R9R10) > C-COO,

в котором радикал R9 является арилом, например, фенилом, и

R10 является алкилом, содержащим по меньшей мере один атом углерода; например, 2-фенилбутиратная группа.

В соответствии с одним вариантом воплощения изобретения металл M в формуле (III) представляет собой титан или титан и другой металл, выбранный из циркония и гафния, причем атомное отношение между титаном и другим металлом составляет от 0,25 1 до 2 1 и предпочтительно от 0,33 1 до 1 1.

В другом предпочтительном варианте воплощения X в формулах (II) и (III) представляет собой атом хлора или брома, предпочтительной формой является хлор.

В соответствии с дополнительным вариантом воплощения, n в формуле (II) имеет значение по меньшей мере 0,1 и предпочтительно по меньшей мере от 0,5 до 1, а m в формуле (III) имеет значение по меньшей мере 0,1 и предпочтительно по меньшей мере от 0,2 до 2.

На стадии а) удобно смешивать раствор соединения (II) в выбранном растворителе с раствором соединения (III) в том же самом растворителе или в другом растворителе, работая при комнатной температуре (20 25oC) или при близкой температуре. Растворы соединений (II) и (III) в родственных растворителях могут быть получены по простой и удобной на практике методике, которая будет описана ниже и проиллюстрирована в примерах.

На стадии б) способа добавляется галогенид алюминия (IV), который взаимодействует с раствором, приготовленным на стадии а). Предпочтительными галогенидами алюминия являются хлорида и бромиды алюминия, в которых алкил содержит от 1 до 6 атомов углерода. Еще более предпочтительными галогенидами алюминия являются этилалюминий дихлорид, диэтилалюминий хлорид, этилалюминий сесквихлорид, изобутилалюминий дихлорид, диэтилалюминий бромид и этилалюминий дибромид. Галогенид алюминия может быть добавлен как таковой или в виде раствора в инертном органическом растворителе, выбранном из тех, которые используются при приготовлении раствора на стадии а).

На стадии б) удобно оперировать при температуре, изменяющейся от 20 до 120oC в течение периода, который зависит от выбранной температуры, и может изменяться от 0,5 до 8 ч. В предпочтительном способе галогенид алюминия добавляется к раствору соединений (II) и (III) при комнатной температуре (20 - 25oC) или при близкой температуре, и полученную смесь нагревают до температуры, изменяющейся от 50 до 100oC в течение периода от 45 до 180 мин.

Работая при таких условиях, получают твердый компонент катализатора в виде порошкообразного осадка с размером частиц от 10 до 40 мкм. Когда M представляет собой титан, получают катализаторы (I), в которых соотношение между титаном в трехвалентном состоянии и суммой титана в трехвалентном и четырехвалентном состояниях обычно изменяется от 0,9 1 до 1 1.

Полученный таким образом твердый компонент катализатора отделяют от суспензии на стадии в), используя обычные методы, такие как декантацию, фильтрацию или центрифугирование, промывают углеводородным растворителем и, возможно, сушат.

Как оговаривалось ранее, соединения (II) и (III) могут быть

приготовлены непосредственно в растворе, используя простой и практичный метод. Более конкретно, вещество (II) может

быть получено путем взаимодействия карбоновой кислоты R-COOH (в которой R

соответствует указанному выше обозначению) с галогенидом магния MgX2 (где X имеет указанное выше значение) в

соответствии со следующей реакцией:

MgX2+ (2-n)R-COOH_

_→ MgXn(R-COO)(2-n)+(2-n)HCl

Аналогично соединения (III) могут быть

получены путем взаимодействия карбоновой кислоты R-COOH (в которой R имеет указанное

выше значение) с галогенидом металла M (MX4, где X имеет указанное выше значение) в соответствии с

реакцией

MgX4+ (4-m)R-COOH__→ MgXm

(R-COO)(4-m)+(4-m)HCl.

Примерами подходящих кислот R-COOH являются н-декановая, н-ундекановая, н-додекановая, 2-этилгексановая, версатиновая, цитронелловая, нафтеновая и 2-фенилмасляная кислоты.

Применяемый для этой цели галогенид магния может быть:

высококристаллическим галогенидом магния с размером частиц не более чем 100 мкм и с содержанием

воды предпочтительно менее чем 0,2 мас. или

частично или полностью аморфным галогенидом магния,

таким как тот, который может быть получен путем длительного размола кристаллического галогенида

магния или путем распылительной сушки водных растворов или растворов галогенида магния в органическом

растворителе.

Среди всех галогенидов магния предпочтительно использовать аморфный хлорид магния, полученный путем распылительной сушки этанольных растворов хлорида магния, как описано в примере в патенте США N 4843049.

Взаимодействие между галогеном магния, или галогенидом металла M, и кислотой R-COOH удобно проводить в инертном органическом растворителе и предпочтительно в алифатическом, циклоалифатическом или ароматическом растворителе путем удаления галогенводородной кислоты, которая выделяется в виде побочного продукта реакции, например, путем барботирования потоком инертного газа, такого как азот. В конце реакции раствор магний-галогенид карбоксилата или карбоксилата металл (M)-галогенида получают в растворенном виде в растворителе, использованном в качестве реакционной среды. Очевидно, что растворитель может быть выбран таким образом, чтобы иметь максимальную растворимость реагентов и продуктов реакции. Поэтому парафиновые растворители будут предпочтительными при использовании алифатических кислот R-COOH и ароматические растворители при использовании ароматических и существенно ароматических кислот R-COOH. Использование смешанных растворителей, очевидно, не исключается. В любом случае может быть выделен любой возможный нерастворимый материал посредством фильтрации или декантации. При приготовлении соединения (II) удобно оперировать с концентрациями MgX2 от 0,1 до 0,7 моль/л в связи с тем, что при больших значениях концентрации наблюдается снижение выхода целевого соединения (II). С другой стороны, концентрация соединений MX4 при приготовлении соединения формулы (III) не является особенно критической. Если имеется избыток кислоты R-COOH в смеси в конце реакции, то нет необходимости отделять ее при условии, что свободные карбоксильные группы не превышают 100% от общего содержания карбоксильных групп в твердом веществе. Если это имеет место на стадии б) методики приготовления твердого компонента катализатора, то сумма карбоксильных групп будет той, которые происходят из соединений (II) и (III), и тех, которые появляются из свободной кислоты R-COOH.

Когда на стадии а) используется хлористый магний, полученный распылительной сушкой спиртового раствора, в частности этанольного раствора, твердый компонент катализатора (I) будет дополнительно содержать алкокси-группы, и, в частности этокси-группы, однако в количестве не больше чем 25% относительно суммы карбокси-групп.

В предпочтительном варианте воплощения изобретения раствор, использованный на стадии а) способа приготовления твердого компонента катализатора, получается путем взаимодействия раствора, содержащего как MgX2, так и MX4 с необходимым количеством кислоты R-COOH. Однако обычно является предпочтительным отдельное взаимодействие, как описано выше, в связи с тем, что этот метод представляется более гибким для получения компонентов катализатора с различными рецептурами.

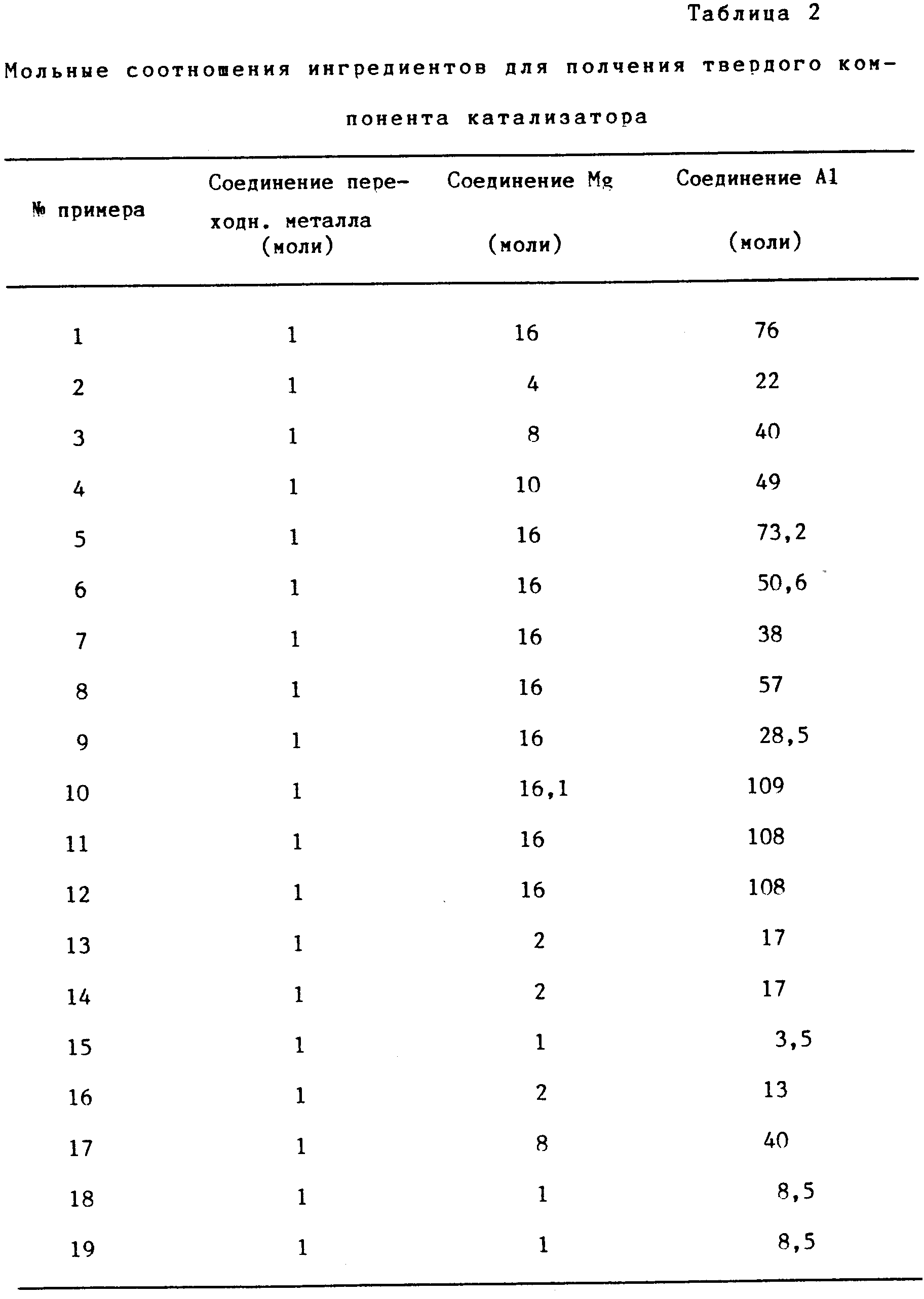

Дополнительный аспект настоящего изобретения относится к катализаторам (со)полимеризации этилена и альфа-олефинов, которые образуются из твердых компонентов описанного выше катализатора в сочетании с металлоорганическим соединением алюминия (сокатализатор), которое может быть выбрано из триалкилов алюминия и галогенидов (таких как хлориды) алюминийалкила, содержащего от 1 до 6 атомов углерода в алкильной функции. Среди них предпочтительными являются триалкилы алюминия, такие как триэтилалюминий, три-н-бутилалюминий, триизобутилалюминий и тригексилалюминий. В катализаторах настоящего изобретения атомное соотношение между алюминием (в сокатализаторе) и титаном (в твердом компоненте катализатора) обычно изменяется от 3 1 до 1500 1 и предпочтительно составляет от 5 1 до 200 1 в зависимости от конкретной используемой полимеризационной системы и ее чистоты.

Настоящее изобретение также относится к способам полимеризации и сополимеризации этилена и альфа-олефинов, в которых применяется указанный выше катализатор. Обычно альфа-олефинами являются те, которые содержат от 3 до 15 атомов углерода, такие как пропилен, бутен-1, 4-метилпентен-1, гексен-1 и октен-1.

В

частности, катализатор настоящего изобретения может использоваться при получении полиэтиленов с узким

распределением молекулярного веса, которые имеют желаемое сочетание характеристик, таких как

индекс расплава, чувствительность к сдвигу и отношение между средневзвешенным молекулярным весом (Мв) и

среднечисловым молекулярным весом (Мч). В этом случае удобно оперировать, используя методику

суспензии в инертном разбавителе при следующих обычных условиях: температура от 60 до 95oC,

давление от 6 до 20 кг/см2 и отношение парциальных давлений водорода и этилена от 0 до

5. При гомополимеризации этилена и сополимеризации этилена с пропиленом, бутеном-1 или гексеном-1,

для того чтобы получить полиэтилены с узким распределением молекулярного веса (Мв/Мч от 3 до 6),

предпочтительно использовать твердый компонент катализатора с пониженным содержанием магния и галогена,

в котором M является титаном (1A)

M1Mg(0,3-2,0)X(2,0-6,

0)Al(0,1-0,5) (R-COO)(1,5-3).

Эти твердые компоненты катализатора могут быть получены в результате работы при обычных условиях указанной выше методики при использовании на стадии а) атомного соотношения между магнием и переходным металлом с тенденцией к пониженным пределам, таким как например от 0,3 1 по 2,0 1, и соотношения между атомами галогена и карбокси-группами на стадии б) вблизи к нижним пределам, таким как от 0,3 1 по 1,5 1.

Твердый компонент (1A) также пригоден для сополимеризации этилена с альфа-олефинами, особенно с пропиленом, давая сополимеры с характеристиками эластомеров. В этом случае, удобно использовать способ в суспензии или растворе при температуре от 20 до 60oC и давлении от 4 до 25 кг/см2.

При необходимости получения (со)полимера этилена с

широким распределением молекулярного веса в двухслойном способе в суспензии выгодно использовать твердые компоненты

катализатора со средним содержанием магния и галогена, в котором M предпочтительно

является титаном (1B)

M1Мg(1,0-3,0)X(4.5-12)Al(0,5-15)

(R-COOH)(0,5-1,0).

Эти твердые компоненты катализатора могут быть получены в результате работы при обычных условиях указанной выше методики и использования на стадии а) атомного отношения между магнием и переходным металлом от 1,0 1 до 3,0 1 и отношения между атомами галогена и карбокси-группами на стадии б) вблизи нижнего предела, такого как от 1,2 1 до 4,0 1. В этом случае удобно работать при температурах от 70 до 90oC на первой стадии при общих направлениях от 8 до 12 кг/см2 и температурах от 70 до 90oC на второй стадии при общих давлениях от 4 до 8 кг/см2 и при отношении между парциальными давлениями водорода и этилена, равном от 0,15 до 4,5.

Для получения этиленового полимера с широким

распределением молекулярного веса в одностадийном способе в суспензии целесообразно

использовать твердый компонент катализатора, в которой M представляет собой два переходных металла, предпочтительно

титан и цирконий или гафний с атомными соотношениями титан:цирконий или

титан:гафний от 0,33 1 до 1 1 (1C)

M1Mg(0,5-2,5)X(5-10)Al(0-1)(R-COO)(0,1-0,4).

Этот биметаллический катализатор легко может быть получен при использовании на стадии а) методики раствора титан-хлоридкарбоксилата и раствора цирконий-хлорид- или гафний-хлоридкарбоксилата. Полимеризацию удобно проводить в одну стадию с использованием суспензионного способа при температурах от 70 до 95oC, давлениях от 6 до 15 кг/см2 и при отношении между парциальными давлениями водорода и этилена, равном от 0 до 5.

Распределение молекулярного веса полиэтиленов, полученных по одностадийному способу, может регулироваться путем изменения состава биметаллического компонента катализатора в указанных выше пределах и/или посредством введения основания Льюиса, как описано в заявке на патент Италии N 22115 A/88, 1988.

Твердый компонент катализатора настоящего изобретения

является также высокоактивным в способах сополимеризации этилена с альфа-олефинами, которые осуществляются при высоких температуре и

давлении в емкости или в трубчатых реакторах с целью получения

полиэтиленов LLDPE (плотность от 0,935 до 0,915 г/мл) и VLLDPE (плотность от 0,915 до 0,900 г/мл) и VLDPE (плотность от 0,900 до 0,870

г/мл). В этих способах обычно работают при температурах от 90 до

280oC, давлениях от 800 до 2000 кг/см2 и времени от 15 до 90 с в случае трубчатых реакторов и при температурах от

140 до 280oC, давлениях от 800 до 2000 кг/см2 и времени от 45 до 180 с в случае емкостных реакторов. В этих способах полимеризации предпочтительно используется твердый компонент

катализатора с повышенным содержанием магния и галогена, в

котором M предпочтительно является титаном или титаном и гафнием. Когда M является титаном, твердый компонент катализатора может быть

обозначен формулой (1D)

M1Mg(7-20)

X(15-60)Al(0-6) (R-COO)(0,4-3).

Когда M является титаном и гафнием, в атомном

соотношении от 0,33 1 до 1 1, формула предпочтительного катализатора

может быть обозначена (1E)

M1Mg(2-3,5)X(8-120)Al(0-2)(R-COO)(0,1-0,

4).

Было установлено, что твердые компоненты катализаторов (1D) и (1E) являются активными в катализаторах, в которых атомное соотношение между алюминием (в сокатализаторе) и титаном (в твердом компоненте катализатора) является необычно низким, и в частности, в интервале от 3 до 10, причем они способны производить сополимеры этилена с бутеном-1 и с пропиленом, которые имеют высокий молекулярный вес (не липкие) и значения плотности столь низкие, как 0,870 г/мл.

Наконец, твердый компонент катализатора настоящего изобретения обладает высокой

активностью в способах гомополимеризации альфа-олефинов, таких как пропилен,

бутен-1, 4-метил-пентен-1, гексен-1 и октен-1, с образованием поли(альфа-олефинов) с высокой производительностью и высоким

молекулярным весом, что связано с собственным составом композиции. В

частности, для того чтобы получать поли(альфа-олефины) с высокой производительностью, выгодно использовать твердые компоненты

катализаторов с высоким содержанием магния, в которых М является титаном

(1F)

M1Mg(7-20)X(15-60)Al(0-4)(R-COO)(0,4-3).

Для того чтобы получать поли(альфа-олефины) с высоким молекулярным весом, металл M в приведенной выше формуле (1F) может представлять собой гафний или цирконий. В обоих случаях полимеризация проводится в суспензии при температурах в интервале от 20 до 90oC.

Представленные далее сравнительные примеры и примеры приготовления катализатора и примеры полимеризации предназначены для лучшей иллюстрации настоящего изобретения. В сравнительных примерах 1 ср 19 ср используется хлористый магний, который получен распылительной сушкой этанольного раствора хлористого магния в виде сферических частиц, из которых примерно 90% имеют размер от 0,5 до 10 мкм и кажущуюся плотность около 0,4 г/мл; площадь поверхности 3 м2/г, пористость 0,7 мл/г и содержание гидроксильных групп от спирта примерно 10 мас. (в расчете на вес этанола). Этот хлористый магний был получен в соответствии с примером 1 патента США N 4843049. Ниже следуют сравнительные примеры 1 ср 19 ср.

Сравнительный пример 1 ср. Приготовление версатата хлористого магния.

10,7 г носителя (100 ммоль), полученного как описано выше, суспендируют в 250 мл н-декана, работая в реакторе (1000 мл) с мешалкой. Суспензию нагревают до 100oC и при перемешивании медленно добавляют 35 г (38,5 мл, 200 ммоль) версатиновой кислоты (средняя мол.м. 175, плотность 0, 91 г/мл, молярное соотношение версатиновая кислота/хлористый магний равно 2,0). В конце добавления через суспензию барботируют азот в течение 5 ч, причем температуру поддерживают равной 100o C, чтобы облегчить удаление образующейся хлористо-водородной кислоты. После этого периода суспензию охлаждают до комнатной температуры (20 25oC), и остаток отфильтровывают на фильтре из плавленого стекла.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 384 ммоль/л, Cl 466 ммоль/л, причем атомное соотношение хлор/магний равно 1,2.

Выход версатата хлористого магния равен 90% в расчете на весь загруженный хлористый магний.

Сравнительный пример 2 ср. Приготовление версатата хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 250 мл н-декана, 43,75 г (250 ммоль) версатиновой кислоты (48, 07 мл, средняя мол.м. 175, плотность 0,91 г/мл). Следовательно, полярное соотношение версатиновая кислота/хлористый магний равно 2,5.

В растворимом продукте в фильтрате по данным химического анализа содержится: Mg 551,1 ммоль/л, Cl 674,8 ммоль/л, причем атомное соотношение хлор/магний равно 1,2.

Выход версатата хлористого магния равен 95% в расчете на весь загруженный хлористый магний.

Сравнительный пример 3 ср. Приготовление версатата хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 300 мл н-декана, 52,5 г (300 ммоль) версатиновой кислоты (57,7 мл, средняя мол.м. 175, плотность 0,91 г/мл). Следовательно, молярное соотношение версатиновая кислота/хлористый магний равно 3,0.

В растворимом продукте в фильтрате по данным химического анализа содержится: Mg 360 ммоль/л, Cl 455 ммоль/л, причем атомное соотношение хлор/магний равно 1,26.

Выход версатата хлористого магния равен 100% в расчете на весь загруженный хлористый магний.

Сравнительный пример 4 ср. Приготовление версатата хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 350 мл н-декана, 70 г (400 ммоль) версатиновой кислоты (76,92 мл, средняя мол.м. 175, плотность 0,91 г/мл). Следовательно, молярное соотношение версатиновая кислота/хлористый магний равно 4,0.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 380,7 ммоль/л, Cl 464 ммоль/л, причем атомное соотношение хлор/магний равно 1,2.

Выход версатата хлористого магния равен 100% в расчете на весь загруженный хлористый магний.

Сравнительный пример 5 ср. Приготовление цитронеллата хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 250 мл н-декана, 34,06 г (200 ммоль) цитронелловой кислоты (37,02 мл, средняя мол.м. 170, 03, плотность 0,92 г/мл). Следовательно, молярное соотношение цитронелловая кислота/хлористый магний равно 2,0.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 300,6 ммоль/л, Cl 349,75 ммоль/л, причем атомное соотношение хлор/магний равно 1,1.

Выход цитронеллата хлористого магния равен 96% в расчете на весь загруженный хлористый магний.

Сравнительный пример 6 ср. Приготовление цитронеллата хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 300 мл н-декана, 51,09 г (300 ммоль) цитронелловой кислоты (55,5 мл, средняя мол.м. 170,03, плотность 0,92 г/мл). Следовательно, молярное соотношение цитронелловая кислота/хлористый магний равно 3,0.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 320,6 ммоль/л, Cl 396,1 ммоль/л, причем атомное соотношение хлор/магний равно 1,2.

Выход цитронеллата хлористого магния равен 100% в расчете на весь загруженный хлористый магний.

Сравнительный пример 7 ср. Приготовление (2-этилгексаноата) хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 250 мл н-декана, 28,8 г (200 ммоль) 2-этилгексановой кислоты (31,8 мл, средняя мол.м. 144,22, плотность 0,906 г/мл). Следовательно, молярное соотношение 2-этилгексановая кислота/хлористый магний равно 2, 0.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 330,66 ммоль/л, Cl 343,1 ммоль/л, причем атомное соотношение хлор/магний равно 1,03.

Выход 2-этилгексаноата хлористого магния равен 92% в расчете на весь загруженный хлористый магний.

Сравнительный пример 8 ср. Приготовление (2-этилгексаноата) хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 300 мл н-декана, 43,26 г (300 ммоль) 2-этилгексановой кислоты (47,7 мл, средняя мол.м. 144,22, плотность 0,906 г/мл). Следовательно, молярное соотношение 2-этилгексановая кислота/хлористый магний равно 3,0.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 340,7 ммоль/л, Cl 333,2 ммоль/л, причем атомное соотношение хлор/магний равно 0,97.

Выход 2-этилгексаноата хлористого магния равен 100% в расчете на весь загруженный хлористый магний.

Сравнительный пример 9 ср. Приготовление нафтената хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 350 мл н-декана, 52,8 г (200 ммоль) нафтеновой кислоты (54,48 мл, средняя мол.м. 264,22, плотность 0,97 г/мл). Следовательно, молярное соотношение нафтеновая кислота/хлористый магний равно 2,0.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 350 ммоль/л, Cl 360,3 ммоль/л, причем атомное соотношение хлор/магний равно 1,02.

Выход нафтената хлористого магния равен 95% в расчете на весь загруженный хлористый магний.

Сравнительный пример 10 ср. Приготовление нафтената хлористого магния.

Используется та же методика, которая описана в сравнительном примере 1 ср, при загрузке в реактор: 10,7 г (100 ммоль) носителя, 300 мл н-декана, 79,26 г (300 ммоль) нафтеновой кислоты (81, 72 мл, средняя мол.м. 264,22, плотность 0,97 г/мл). Следовательно, молярное соотношение нафтеновая кислота/хлористый магний равно 3,0.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 310,6 ммоль/л, Cl 306,6 ммоль/л, причем атомное соотношение хлор/магний равно 1,0.

Выход нафтената хлористого магния равен 100% в расчете на весь загруженный хлористый магний.

Сравнительный пример 11 ср. Приготовление 2-фенилбутирата хлористого магния.

5,52 г носителя (51,6 ммоль), полученного как описано выше, суспендируют в 300 мл толуола, работая в реакторе (1000 мл) с мешалкой. При перемешивании медленно добавляют 16,9 г (103,2 ммоль) 2-фенилмасляной кислоты, растворенной в 150 мл безводного толуола (молярное соотношение фенилмасляная кислота/хлористый магний равно 2,0), к полученной суспензии, выдерживаемой при комнатной температуре. В конце добавления через суспензию барботируют азот в течение 3 ч.

Остаток отфильтровывают на фильтре из плавленного стекла.

В растворимом продукте в фильтрате по данным химического анализа содержатся: Mg 808 ммоль/л, Cl 992 ммоль/л, причем атомное соотношение хлор/магний равно 1,2.

Выход 2-фенилбутирата хлористого магния равен 90,5% в расчете на весь загруженный хлористый магний.

Сравнительный пример 12 ср. Приготовление версатата хлористого титана.

Четыреххлористый титан (5,69 г, 30 ммоль, 3,3 мл, плотность 1,726 г/мл) растворяют в 200 мл н-декана в реакторе (500 мл) с мешалкой. К раствору, нагретому до 80oC, при перемешивании медленно добавляют 10,5 г (11,5 мл, 60 ммоль) версатиновой кислоты (средний молекулярный вес 175, плотность 0,91 г/мл, молярное соотношение версатиновая кислота/хлористый титан равно 2,0). В конце добавления через суспензию барботируют азот в течение 5 ч, причем температуру поддерживают равной 100oC, чтобы облегчить удаление образующейся хлористо-водородной кислоты. После этого периода суспензию охлаждают до комнатной температуры (20 25o C), и получают раствор, в котором по данным химического анализа содержатся: Ti 146,1 ммоль/л, Cl 226 ммоль/л, причем атомное соотношение хлор/титан равно 1,56.

Сравнительный пример 13 ср. Приготовление цитронеллата хлористого титана.

Используется та же методика, которая описана в сравнительном примере 12 ср, при загрузке в реактор: 5,69 г (30 ммоль, 3,3 мл, плотность 1,726 г/мл) четыреххлористого титана, 200 мл н-декана, 10,2 г (60 ммоль) цитронелловой кислоты (11,1 мл, средняя мол.м. 170,03, плотность 0,922 г/мл). Следовательно, молярное соотношение цитронелловая кислота/хлористый титан равно 2,0.

В полученном растворе продукта по данным химического анализа содержатся: Ti 153,64 ммоль/л, Cl 248,2 ммоль/л, причем атомное соотношение хлор/титан равно 1,61.

Сравнительный пример 14 ср. Приготовление (2-этилгексаноата) хлористого титана.

Используется та же методика, которая описана в сравнительном примере 12 ср, при загрузке в реактор: 5,69 г (30 ммоль, 3,3 мл, плотность 1,726 г/мл) четыреххлористого титана, 200 мл н-декана, 8,6 г (60 ммоль) 2-этилгексановой кислоты (9,6 мл, средняя мол.м. 144,22, плотность 0,906 г/мл). Следовательно, молярное соотношение 2-этилгексановая кислота/хлористый титан равно 3,0.

В полученном растворе продукта по данным химического анализа содержатся: Ti 239,0 ммоль/л, Cl 392,6 ммоль/л, причем атомное соотношение хлор/титан равно 1,64.

Сравнительный пример 15 ср. Приготовление нафтената хлористого титана.

Используется та же методика, которая описана в сравнительном примере 12 ср, при загрузке в реактор: 5,69 г (30 ммоль, 3,3 мл, плотность 1,726 г/мл) четыреххлористого титана, 200 мл н-декана, 15,8 г (60 ммоль) нафтеновой кислоты (16,3 мл, средняя мол.м. 264,22, плотность 0,97 г/мл). Следовательно, молярное соотношение нафтеновая кислота/хлористый магний равно 2,0.

В полученном растворе продукта по данным химического анализа содержатся: Ti 223,3 ммоль/л, Cl 432,2 ммоль/л, причем атомное соотношение хлор/титан равно 1,9.

Сравнительный пример 16 ср. Приготовление версатата хлористого ванадия.

Используется та же методика, которая описана в сравнительном примере 12 ср, при загрузке в реактор: 3,86 г (20 ммоль, 2,12 мл, плотность 1,816 г/мл) четыреххлористого ванадия, 200 мл н-декана, 7 г (40 ммоль) версатиновой кислоты (7,7 мл, средняя мол.м. 175, плотность 0,91 г/мл). Следовательно, молярное соотношение версатиновая кислота/ванадий равно 2,0.

В полученном растворе по данным химического анализа содержатся: V 68,5 ммоль/л, Cl 116,4 ммоль/л, причем атомное соотношение хлор/ванадий равно 1,7.

Сравнительный пример 17 ср. Приготовление версатата хлористого гафния.

Четыреххлористый гафний (8,34 г, 26 ммоль) суспендируют в 250 мл н-декана в реакторе (500 мл) с мешалкой. К раствору при комнатной температуре и перемешивании медленно добавляют 9,1 г (10 мл, 52 ммоль) версатиновой кислоты (средняя мол.м. 175, плотность 0,91 г/мл, молярное соотношение версатиновая кислота/четыреххлористый гафний равно 2,0). В конце добавления суспензию нагревают до 100oC и барботируют через нее азот в течение 3 ч, чтобы облегчить удаление образующейся хлористо-водородной кислоты. После этого периода суспензию фильтруют в горячем состоянии, и получают раствор, в котором по данным химического анализа содержится: Hf 103,1 ммоль/л, Cl 214,4 ммоль/л, причем атомное соотношение хлор/гафний равно 2. Содержание гафния в растворе составляет 85,3% в расчете на его исходное количество.

Сравнительный пример 18 ср. Приготовление версатата хлористого циркония.

Используется та же методика, которая описана в сравнительном примере 17 ср, при загрузке в реактор: 8,49 г (36,4 ммоль) четыреххлористого циркония, 200 мл н-декана, 12,7 г (72,8 ммоль) версатиновой кислоты (14,0 мл, средняя мол.м. 175, плотность 0,91 г/мл). Следовательно, молярное соотношение версатиновая кислота/ванадий равно 2,0.

В полученном растворе по данным химического анализа содержатся: Zr 81,3 ммоль/л, Cl 126,8 ммоль/л, причем атомное соотношение хлор/цирконий равно 1,56.

Содержание циркония в растворе составляет 87,7% в расчете на его исходное количество.

Сравнительный пример 19 ср. Приготовление 2-фенилбутирата хлористого гафния.

Четыреххлористый гафний (16,4 г, 51,1 ммоль) суспендируют в 200 мл толуола в реакторе (500 мл) с мешалкой. К суспензии при комнатной температуре и перемешивании добавляют 16,8 г (102,2 ммоль) 2-фенилмасляной кислоты, растворенной в 100 мл толуола, молярное соотношение 2-фенилмасляная кислота/четыреххлористый гафний равно 2,0. В конце добавления при комнатной температуре через смесь барботируют азот в течение 3 ч, чтобы облегчить удаление образующейся хлористо-водородной кислоты. После этого периода суспензию фильтруют в горячем состоянии, и получают раствор, в котором по данным химического анализа содержатся: Hf 812 ммоль/л, Cl 1476 ммоль/л, причем атомное соотношение хлор/гафний равно 1,8.

Содержание гафния в растворе составляет 95,1% в расчете на его исходное количество.

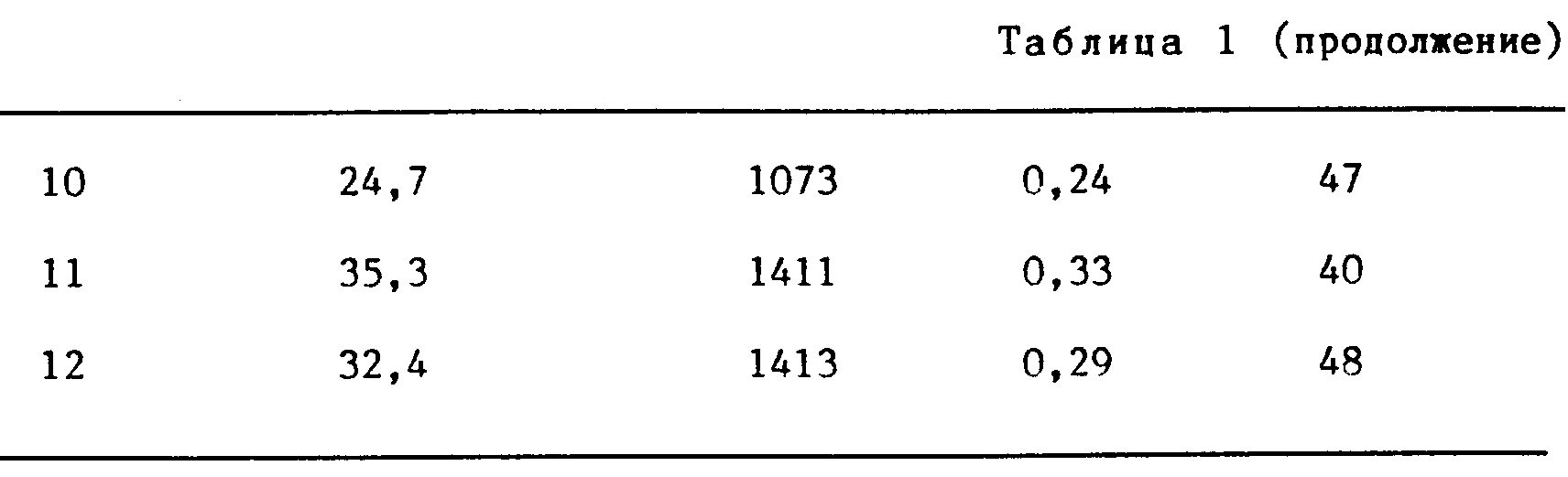

Ниже следуют основные примеры 1 43, описывающие приготовление компонента катализатора.

Пример 1. Приготовление компонента катализатора

Ti1Mg16,3Cl36,2

Al1,9R-COO0,76

.

Загружают в реактор с мешалкой (емкость 2000 мл) 238,1 ммоль (620 мл раствора в н-декане) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср (атомное соотношение хлор/магний 1,2), и затем 14,9 ммоль (102 мл раствора в н-декане) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср (атомное соотношение хлор/титан 1,56).

При рабочей температуре 30oC по каплям медленно добавляют 139,5 г (565,5 ммоль) этилалюминий сесквихлорида (соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1), разбавленного н-деканом до 440 мл. В конце добавления суспензию нагревают до 90oC в течение 2 ч, и затем твердое вещество отфильтровывают на пористом фильтре из плавленного стекла.

Таким образом получают 27,5 г твердого компонента катализатора, который промывают

тремя порциями н-гептана

по 100 мл. Для твердого компонента катализатора найдены следующие характеристики:

Содержание титана, мас% 2,5

Содержание магния, мас. 20,7

Содержание алюминия, мас. 2,7

Содержание хлора, мас. 67,2

Содержание органической части ( органическая часть в основном состоит из остатков версатиновой кислоты), мас. 6,2

Соотношение между титаном в

трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,98

Площадь поверхности, м2/г 40

Пористость, об. 70

При

выражении компонентов в

виде отношения их атомных частей твердый компонент катализатора может быть представлен формулой

Ti1Mg16,3Cl36,2Al1,9

R-COO0,76.

Пример 2. Приготовление компонента катализатора

Ti1Mg4,1Cl12,2Al0,36R-COO0,27.

Загружают в реактор с мешалкой (емкость 2000 мл) 160 ммоль (250 мл раствора в н-декане) версатата хлористого магния, приготовленного как описано в опорном примере 1, и затем 40 ммоль (286 мл раствора в н-декане) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср.

При рабочей температуре 30oC по каплям медленно добавляют 108,9 г (440 ммоль) этилалюминий сесквихлорида (соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбонильными группами равно 3/1), разбавленного н-деканом до 345 мл. В конце добавления суспензию нагревают до 90oC в течение 2 ч, а затем твердое вещество отфильтровывают на пористом фильтре из плавленного стекла.

Таким образом получают 24,5 г твердого

компонента катализатора,

который промывают тремя порциями н-гептана по 100 мл. Для твердого компонента катализатора найдены следующие характеристики:

Содержание титана, мас. 7,5

Cодержание магния, мас. 15,

6

Cодержание алюминия, мас. 1,5

Cодержание хлора, мас. 68,0

Cодержание органической части, мас. 7,4

Cоотношение между титаном в

трехвалентном состоянии и суммой

титана в трех- и четырехвалентном состоянии 0,98

При выражении компонентов в виде соотношения их атомных частей твердый компонент катализатора может быть

представлен формулой

Ti1Mg4,1Cl12,2Al0,36R-COO0,27.

Пример 3. Приготовление компонента катализатора

Ti1Mg7,6Cl17,

65Al0,87R-COO0,49.

Используя ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 160 ммоль (416 мл раствора в н-декане) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср; 20 ммоль (144 мл раствора в н-декане) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср; 98,8 г (400 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 313 мл); соотношение между атомами хлорида в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Данные анализа:

Cодержание титана, мас. 5,0

Содержание магния, мас. 18,9

Содержание алюминия, мас. 2,4

Содержание хлора, мас.

64,7

Содержание органической части, мас. 9,0

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,

98,

формула Ti1Mg7,6Cl17,65Al0,82R-COO0,49.

Пример 4. Приготовление компонента катализатора

Ti1

Mg10,6Cl25,

8Al2,1R-COO0,64.

Используют ту же методику, что и в примере 1, но с другими количествами добавляемых компонентов: 100 ммоль (106 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср; 10 ммоль (144 мл раствора в н-декане) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср; 60,5 г (245 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 190 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Данные анализа:

Содержание титана, мас. 3,4

Содержание магния, мас. 18,5

Содержание алюминия, мас. 4,1

Содержание хлора, мас.

65,9

Содержание органической части, мас. 8,0

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,99,

формула Ti1Mg10,6Cl25,8Al2,1R-COO0,64.

Пример 5. Приготовление компонента катализатора

Ti1Mg16,

6Cl38,

6Al2,6R-COO1,13.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 160 ммоль (170 мл раствора в углеводороде) версатата хлористого магния, приготовленного, как описано в сравнительном примере 1 ср; 10 ммоль (11,7 мл раствора в н-декане) версатата хлористого титана, приготовленного, как описано в сравнительном примере 12 ср; 78,4 г (316 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 250 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 2,5/1.

Данные анализа:

Содержание титана, мас. 2,3

Содержание магния, мас. 19,3

Содержание алюминия, мас. 3,3

Содержание хлора,

мас. 65,6

Содержание органической части, мас. 9,5

Соотношение между титаном в трехвалентной состоянии и суммой титана в трех- и четырехвалентном состояниях 0,97,

формула

Ti1Mg16,6Cl38,6Al2,6R-COO1,13.

Пример 6. Приготовление компонента катализатора

Ti1Mg16,

6Cl40Al3,3R-COO1,1.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 160 ммоль (170 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср; 10 ммоль (11,7 мл раствора в н-декане) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср; 62,7 г (253,3 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 250 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 2/1.

Данные анализа:

Содержание титана, мас. 2,2

Содержание магния, мас. 18,8

Содержание алюминия, мас. 4,1

Содержание хлорида,

мас. 66,1

Содержание органической части, мас. 8,8

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,98,

формула

Ti1Mg16,6Cl40Al3,3R-COO1,1.

Пример 7. Приготовление компонента катализатора

Ti1Mg18Cl39,

3Al3R-COO1,25.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 160 ммоль (230 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср; 10 ммоль (11,7 мл раствора в н-декане) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср; 47 г (190 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 150 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 1,5/1.

Данные анализа:

Содержание титана, мас. 2,2

Содержание магния, мас. 20

Содержание алюминия, мас. 3,7

Содержание хлора, мас.

64,8

Содержание органической части, мас. 10

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,97,

формула Ti1Mg18Cl39,3Al3R-COO1,25.

Пример 8. Приготовление компонента катализатора

Ti1Mg19

Cl43Al4,8R-COO1,25.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 160 ммоль (230 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср; 10 ммоль (11,7 мл раствора в н-декане) версатата хлористого титана, приготовленного, как описано в сравнительном примере 12 ср; 88,4 г (570 ммоль) изобутилалюминий дихлорида (разбавлен н-деканом до 260 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Данные анализа:

Содержание титана, мас. 2

Содержание магния, мас. 18,9

Содержание алюминия, мас. 6

Содержание хлора, мас. 64

Содержание органической части, мас. 9,1

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 1,

формула Ti1

Mg19Cl43Al4,8R-COO1,25.

Пример 9. Приготовление компонента катализатора

Ti1Mg18Cl39,3Al3

R-COO1,4.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 131 ммоль (190 мл раствора в углеводороде) версатата хлористого магния, приготовленного, как описано в сравнительном примере 1 ср; 8,2 ммоль (9,6 мл раствора в н-декане) версатата хлористого титана, приготовленного, как описано в сравнительном примере 12 ср; 36,4 г (233,3 ммоль) изобутилалюминий дихлорида (разбавлен н-деканом до 110 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 1, 5/1.

Данные анализа:

Содержание титана, мас. 2,2

Содержание магния, мас. 20

Содержание алюминия, мас. 3,7

Содержание хлора, мас. 64,8

Содержание органической части, мас. 11,3

Соотношение между титаном в трехвалентном состоянии суммой титана в трех- и четырехвалентном состояниях 0,97,

формула Ti1Mg18Cl39,3Al3R-COO1,4.

Пример 10. Приготовление компонента катализатора

Ti1Mg16,4Cl37,2Al3,5

R-COO1,1.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 174 ммоль (550 мл раствора в углеводороде) цитронеллата хлористого магния, приготовленного как описано в сравнительном примере 6 ср; 10,8 моль (70 л раствора в н-декане) цитронеллата хлористого титана, приготовленного как описано в сравнительном примере 6 ср; 145,3 г (587,1 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 460 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбонильными группами равно 3/1.

Данные анализа:

Содержание титана, мас. 2,3

Содержание магния, мас. 19,3

Содержание алюминия, мас. 4,6

Содержание хлора, мас. 64,6

Содержание

органической части, мас. 9,2

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,98,

формула Ti1Mg16,4

Cl37,2Al35R-COO1,1.

Пример 11. Приготовление компонента катализатора

Ti1Mg16,2Cl36Al1,7R-COO0,6.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 202 ммоль (650 мл раствора в углеводороде) нафтената хлористого магния, приготовленного как описано в сравнительном примере 10 ср; 12,6 ммоль (56 мл раствора в н-декане) нафтената хлористого титана, приготовленного как описано в сравнительном примере 15 ср; 168,6 г (681 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 540 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Данные анализа:

Содержание титана, мас. 2,5

Содержание магния, мас. 20

Содержание алюминия, мас. 2,4

Содержание хлора, мас. 66

Содержание органической

части, мас. 9,1

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,99,

формула Ti1Mg16,2Cl36

Al1,7R-COO0,6.

Пример 12. Приготовление компонента катализатора

Ti1Mg16,2Cl38,3Al2R-COO1,3.

Используют ту же самую методику, что и в примере 1, но с другими количествами добавляемых компонентов: 200 ммоль (580 мл раствора в углеводороде) 2-этилгексаноата хлористого магния, приготовленного как описано в сравнительном примере 8 ср; 12,5 ммоль (52 мл раствора в н-декане) 2-этилгексаноата хлористого титана, приготовленного как описано в сравнительном примере 14 ср; 167 г (675 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 530 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Данные анализа:

Содержание титана, мас. 2,3

Содержание магния, мас. 19,1

Содержание алюминия, мас. 2,6

Содержание хлора, мас. 66,8

Содержание органической

части, мас. 9,2

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,98,

формула Ti1Mg16,2Cl38,

3Al2R-COO1,3.

Пример 13. Приготовление компонентов катализатора

Ti1Hf1,93Mg8Cl32,7Al3

R-COO0,8.

Загружают в реактор с мешалкой (емкость 2000 мл) 70 ммоль (148 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 3 ср; 10 ммоль (37,5 мл раствора в углеводороде) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср, и 30 ммоль (300 мл раствора в углеводороде) версатата хлористого гафния, приготовленного как описано в сравнительном примере 17 ср.

Работая при комнатной температуре, по каплям медленно добавляют 84,1 г (840 ммоль, разбавлен н-деканом до объема 290 мл) этилалюминий сесквихлорида (соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1). В конце добавления суспензию нагревают до 90oC в течение 2 ч, и затем твердое вещество отфильтровывают на пористом фильтре из плавленного стекла.

Таким образом получают 19,5 г

твердого

компонента катализатора, который промывают четырьмя порциями н-гептана по 100 мл. Для твердого компонента катализатора найдены следующие характеристики:

Содержание титана, мас. 2,

4

Содержание гафния, мас. 17,5

Содержание магния, мас. 9,9

Содержание алюминия, мас. 4,1

Содержание хлора, мас. 59,1

Содержание органической части, мас. 7,

0

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,92.

При выражении компонентов в виде отношения их атомных

частей компонент

катализатора может быть представлен формулой

Ti1Hf1,98Mg8Cl32,7Al3R-COO0,8.

Пример 14.

Приготовление

компонента катализатора

Ti1Zr1,2Mg8Cl29,8Al1,6R-COO0,8.

Используют ту же самую методику, что и в примере 13, но с другими количествами добавляемых компонентов: 80 ммоль (148 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 3 ср; 10 ммоль (37,5 мл раствора в углеводороде) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср; 30 ммоль (370 мл раствора в углеводороде) версатата хлористого циркония, приготовленного как описано в сравнительном примере 18 ср; и 84,1 г (340 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 290 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбонильными группами равно 3/1.

Так получают 19,5 г твердого компонента катализатора со следующими характеристиками:

Содержание титана, мас. 3,

1

Содержание циркония, мас. 7,2

Содержание магния, мас. 12,8

Содержание алюминия, мас. 2,9

Содержание хлора, мас. 65

Содержание органической части, мас. 9,

0

Соотношение между титаном в трехвалентном состоянии и суммой титана в трех- и четырехвалентном состояниях 0,92,

формула Ti1Zr1,2Mg8Cl29,

8Al1,

6R-COO0,8

Пример 15. Приготовление компонента катализатора

Ti1Mg1,1Cl4,5Al0,22R-COO1,8.

Используют ту же самую методику, что и в примере 1, но исходя из: 85,6 ммоль (155 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 2 ср; 85, 6 ммоль (100 мл раствора в углеводороде) версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср; 36,7 г (304,6 ммоль) диэтилалюминий монохлорида (разбавлен н-деканом до 250 мл); соотношение между атомами хлора в диэтилалюминий хлориде и алкоксиде и карбонильными группами равно 0,75/1.

Суспензию нагревают до 60oC в течение 1 ч, охлаждают и фильтруют через пористый фильтр.

Так получают твердый компонент катализатора со следующими характеристиками:

Содержание титана, мас. 8,6

Содержание магния, мас. 4,

8

Содержание алюминия, мас. 0,82

Содержание хлора, мас. 25

Содержание органической части, мас. 60,8

Соотношение между титаном в

трехвалентном состоянии и суммой

титана в трех- и четырехвалентном состояниях 0,9,

формула Ti1Mg1,1Cl4,5Al0,22R-COO1,8.

Пример 16. Приготовление

компонента катализатора

V1Mg2,1Cl5,3R-COO0,2.

Используют ту же самую методику, что и в примере 1, но исходя из: 100 ммоль (210 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительной примере 1 ср; 50 ммоль (635 мл раствора в углеводороде) версатата хлористого ванадия, приготовленного как описано в сравнительном примере 16 ср; 80,4 г (325 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 235 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3,1/1.

Суспензию нагревают до 90oC в течение 2 ч, охлаждают и фильтруют через пористый фильтр.

Так получают 14 г твердого компонента катализатора, который промывают тремя порциями гептана по 100 мл. Этот компонент катализатора имел следующие характеристики, мас.

Содержание ванадия 16

Содержание

магния 15,2

Содержание хлора 59

Содержание органической части 9,8,

формула V1Mg2,1Cl5,3R-COO0,2.

Пример 17.

Приготовление компонента катализатора

V1Mg6,2Al2,0Cl15,5R-COO0,5.

Используют ту же самую методику, что и в примере 16, но исходя из: 240 ммоль (505 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср; 30 ммоль (381 мл раствора в углеводороде) версатата хлористого ванадия, приготовленного, как описано в сравнительном примере 16 ср; 148,5 г (600 ммоль, 471 мл углеводородного раствора) этилалюминий сесквихлорида (разбавлен н-деканом по 253 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Так получают компонент катализатора, который имеет следующие характеристики, мас.

Содержание ванадия 5,7

Содержание магния 17

Содержание алюминия 9,1

Содержание хлора 62

Содержание

органической части 9,5,

формула V1Mg6,2Al2,0Cl15,6R-COO0,5.

Пример 18. Приготовление компонента катализатора

Hf1Mg1

Cl4,8Al0,1R-COO0,15.

Используют ту же самую методику, что и в примере 1, но исходя из: 200 ммоль (476 мл раствора в углеводороде) версатата хлористого магния, приготовленного как описано в сравнительном примере 1 ср; 200 ммоль (540 мл раствора в углеводороде) версатата хлористого гафния, приготовленного как описано в сравнительном примере 17 ср; 210, 4 г (850 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 668 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Так получают компонент катализатора, который имеет следующие характеристики, мас.

Содержание гафния 44,4

Содержание магния

6,0

Содержание алюминия 0,7

Содержание хлора 42,3

Содержание органической части 6,6,

формула Hf1Mg1Cl4,8Al0,1R-COO0,

15.

Пример 19.

Приготовление компонента катализатора

Hf1Mg1,7Cl9,1Al0,7R-COO0,3.

Используют ту же самую методику, что и в примере 1, но исходя из: 16 ммоль (20 мл раствора в толуоле) 2-фенилбутирата хлористого магния, приготовленного как описано в сравнительном примере 11 ср; 16 ммоль (20 мл раствора в толуоле) 2-фенилбутирата хлористого гафния, приготовленного как описано в сравнительном примере 19 ср; 16,8 г (68 ммоль, 50 мл углеводородного раствора) этилалюминий сесквихлорида (разбавлен н-деканом до 235 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Так получают компонент катализатора, который имеет следующие характеристики, мас.

Содержание гафния 28,9

Содержание магния 6,7

Содержание алюминия 3,0

Содержание хлора 52,3

Содержание

органической части 9,1,

формула Hf1Mg1,7Cl9,8Al0,7R-COO0,3.

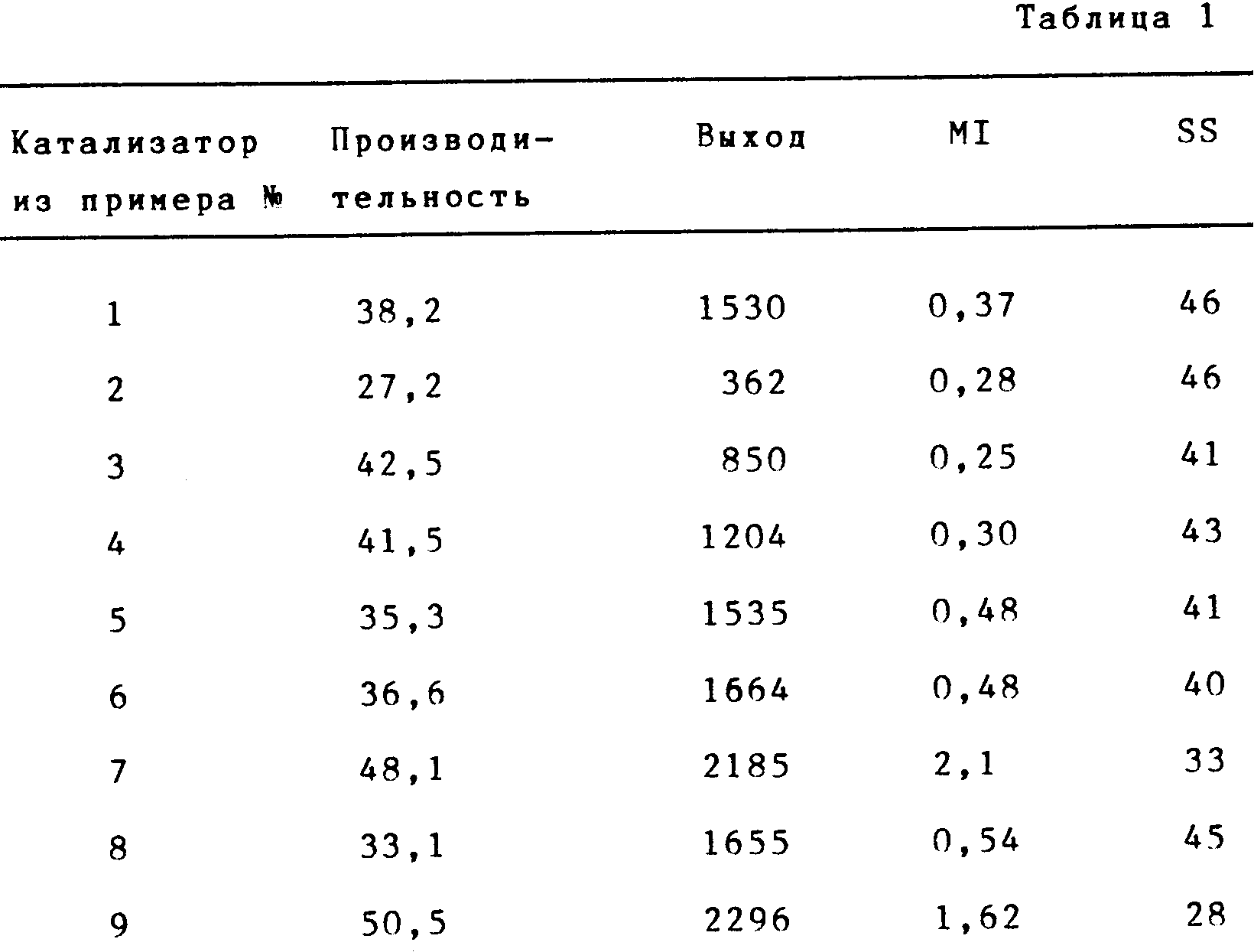

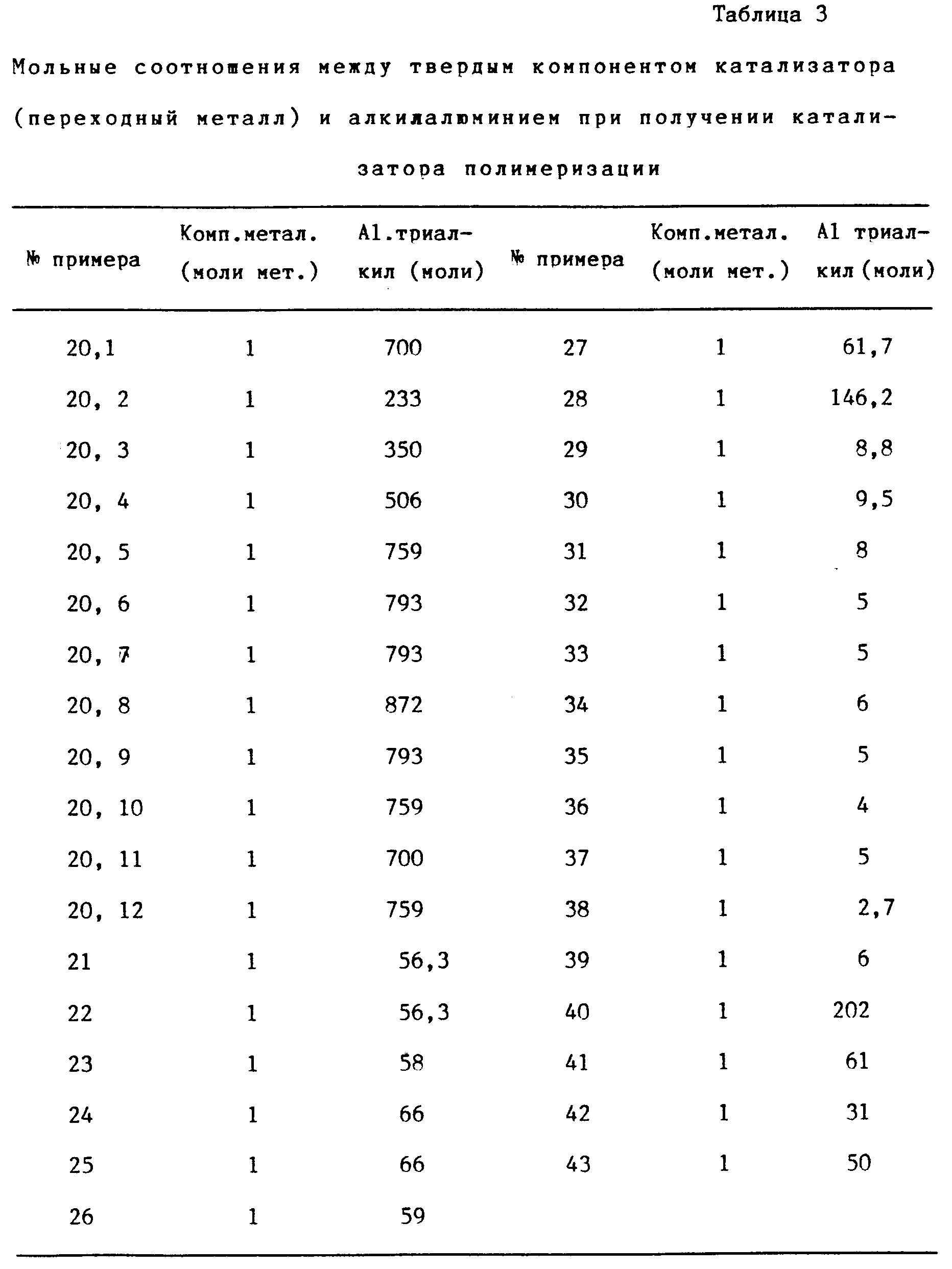

Пример 20. Компоненты катализаторов из примеров 1 12 используют в испытаниях полимеризации этилена при работе по суспензионной методике, в растворителе. Более конкретно, в реактор (емкость 5 л) с мешалкой загружают следующие продукты в указанной последовательности: 1900 мл безводного н-гептана, 0,228 г триэтилалюминия и 5,5 мг твердого компонента катализатора. Реактор нагревают до температуры 85oC и опрессовывают его водородом на давление 3,2 кг/см2. Затем загружают в реактор этилен до давления 9 кг/см2, и это давление поддерживают в течение следующих 2 ч при непрерывной подаче этилена. В конце этого периода полимеризацию прекращают, и в реактор загружают 20 мл спиртового 10%-го раствора ионола.

Были определены следующие величины:

производительность, выраженная в кг

полиэтилена, полученного на 1 г твердого компонента катализатора;

выход, выраженный в кг полиэтилена, полученного на 1 г титана в твердом компоненте катализатора;

индекс расплава

(MI при 190oC и нагрузке 2,16 кг) полученного полиэтилена,

определенный в соответствии со стандартом ASTM-D 1238 E, выраженный в г/10 мин;

чувствительность к сдвигу (SS отношение

между индексами течения расплава и измеренными при 21,6 и 2,16 кг)

полученного полиэтилена, определенная в соответствии со стандартом ASTM-D 1238 E.

Результаты приведены ниже в табл. 1.

Пример 21. В реактор (емкость 5 л) с мешалкой загружают следующие продукты в указанной последовательности: 0,6 г триизобутилалюминия и 36 мг твердого компонента катализатора, приготовленного как описано в примере 13. Реактор нагревают до температуры 85oC и опрессовывают его водородом на давление 7,7 кг/см2. Затем загружают в реактор этилен до давления 11 кг/см2, и это давление поддерживают в течение следующих 2 ч при непрерывной подаче этилена (соотношение водород/этилен равно 2,3). В конце этого периода полимеризацию прекращают, и в реактор загружают 20 мл спиртового 10%-го раствора ионола.

Получают полиэтилен с производительностью 14,2 кг на 1 г твердого компонента катализатора; выход полиэтилена 590 кг на 1 г титана в этом твердом компоненте. Полиэтилен имел индекс расплава, равный 1,03 г/10 мин, и чувствительность к сдвигу, равную 92 (ASTM-D 1238 E).

Пример 22. Используют ту же самую методику, что и в примере 21, с катализатором из примера 13; соотношение водород/этилен равно 0,57.

Получают полиэтилен с производительностью 25,2 кг на 1 г твердого компонента катализатора; выход полиэтилена 1050 кг на 1 г титана в этом твердом компоненте. Полиэтилен имел индекс расплава, равный 0,2 г/10 мин, и чувствительность к сдвигу, равную 15 (ASTM-D 1238 E).

Пример 23. Используют ту же самую методику, что и в примере 21, с катализатором из примера 14; соотношение водород/этилен равно 1,94.

Получают полиэтилен с производительностью 12,4 кг на 1 г твердого компонента катализатора; выход полиэтилена 400 кг на 1 г титана в этом твердом компоненте. Полиэтилен имел индекс расплава, равный 5,2 г/10 мин, и чувствительность к сдвигу, равную 60 (ASTM-D 1238 E).

Пример 24. Используют ту же самую методику, что и в примере 20, с использованием 16,9 мг твердого компонента катализатора из примера 15, температуры полимеризации 90oC, общего давления 10 кг/см2 и соотношения водород/этилен, равного 0,71.

Получают полиэтилен с производительностью 23,3 кг на 1 г твердого компонента катализатора; выход полиэтилена 294 кг на 1 г титана в этом твердом компоненте. Полиэтилен имел индекс расплава, равный 6,8 г/10 мин, и чувствительность к сдвигу, равную 29,5 (ASTM-D 1238 E).

Пример 25. В реактор (емкость 1 л) с мешалкой загружают в указанной последовательности: 500 мл безводного н-гептана, 0,1 г триизобутилалюминия (0,5 мл 1 молярного раствора). Реактор нагревают до температуры 50oC и опрессовывают его пропиленом на давление 4 кг/см2. По достижении фазового равновесия подачу пропилена прекращают, и внутрь реактора вводят твердый компонент катализатора из примера 15 в количестве 2,8 мг с потоком этилена до давления 5 кг/см2. Полимеризация продолжается в течение 0,5 ч, и ее прекращают, вводя в реактор 20 мл спиртового 10%-го раствора ионола.

Получают этилен-пропиленовый сополимер с выходом 159,2 кг в час на 1 г титана в твердой компоненте катализатора. Этот сополимер имел характеристическую вязкость, определенную в декалине при 135oC, равную 3,3 дл/г. По данным ядерного магнитного резонанса сополимер имеет следующий состав: 37 мас. пропиленовых звеньев (28,7 мол.) и 62,4 мас. этиленовых звеньев (71,3 мол.).

Пример 26. Используют ту же самую методику, что и в примере 20, с твердым компонентом катализатора из примера 16 (16,2 мг) и с 0,6 г триизобутилалюминия (3 ммоль) при следующих условиях: температура 80oC, общее давление 8 кг/см2; соотношение водород/этилен равно 0,13.

Получают полиэтилен с производительностью 0,33 кг на 1г твердого компонента катализатора; выход полиэтилена 5,77 кг на 1 г ванадия в этом твердом компоненте. Полимер имел индекс расплава 0, 135 г/10 мин и чувствительность к сдвигу, равную 17 (ASTM-D 1238 E).

Пример 27. Используют ту же самую методику, что и в примере 20, с твердым компонентом катализатора из примера 17 (11,6 мг) и с 0,16 г триизобутилалюминия (0,8 ммоль) при следующих условиях: температура 80oC, давление этилена 3 кг/см2; время реакции 2 ч.

Получают полиэтилен с производительностью 3,5 кг на 1 г твердого компонента катализатора; выход полиэтилена 61,8 кг на 1 г ванадия в этом твердом компоненте.

Пример 28. Используют ту же самую методику, что и в примере 20, с использованием твердого компонента катализатора из примера 18 при следующих условиях: температура полимеризации равна 85oC, об нее давление 11 кг/см2 и соотношение водород/этилен равно 1,3.

Получают полиэтилен с производительностью 5,4 кг на 1 г гафния в этом твердом компоненте.

Пример 29. Используют ту же самую методику, что и в примере 20, с использованием 141 мг твердого компонента катализатора из примера 19 при следующих условиях: температура полимеризации равна 85oC, общее давление 11 кг/см2 и соотношение водород/этилен равно 1,3.

Получают полиэтилен с производительностью 11 кг на 1 г гафния в этом твердом компоненте.

Пример 30. Используют твердый компонент катализатора, приготовленный как описано в примере 1 в испытании и сополимеризации этилена с бутеном-1, работая непрерывно при повышенных давлении и температуре.

Более конкретно, применяют реакционный сосуд с емкостью 0,5 л, снабженный турбинной

мешалкой, отбойником воды и термостатирующей системой. На верх реактора подают следующие потоки:

поток этилена и бутена-1 (весовое соотношение 32:68) с обвей скоростью 25 кг/ч;

раствор триэтилалюминия в гексане (концентрация 9 ммоль/л) в количестве примерно 0,06 ммоль триэтилалюминия

на каждый килограмм суммы газов (этилена и бутена-1);

суспензию в вазелине и

парафиновом масле твердого компонента катализатора, приготовленного в примере 1, в количестве 6,3 мкмоль титана

на каждый килограмм суммы газов.

Температура поступающих реагентов равна 60oC, температура полимеризации 230oC; мешалка работает со скоростью 1700 об./мин, среднее время пребывания реагентов в реакторе примерно 40 с при давлении 1200 кг/см2.

Продукт сополимеризации непрерывно выводят из донной части реактора и подвергают первоначальному однократному испарению в сепараторе высокого давления (300 кг/см2), затем подвергают повторному однократному испарению в сепараторе низкого давления (1 5 кг/см2 ). На выходе из реактора вводят деактиватор каталитической системы (глицерин). Непрореагировавшие мономеры, выделенные при обработке однократным испарением, после очистки и повторного смешивания со свежими мономерами возвращают в реактор. Сополимер выделяют с использованием экструдера, соединенного с сепаратором низкого давления.

Работая непрерывно в течение 48 ч, получают следующие результаты: степень превращения мономера за проход 15,2 мас. среднечасовая производительность сополимера этилен-бутен-1 3,8 кг/ч; индекс течения расплава сополимера (при 190oC, нагрузке 2,16 кг) 4,2 дг/мин (ASTM-D 1238 E); чувствительность сополимера к сдвигу 33 (ASTM-D 1238 E); плотность сополимера, измеренная при 23oC 0,9244 г/мл; выход сополимера 500 кг на 1 г титана.

Пример 31. Используют ту же самую методику, что и в примере 30 при температуре полимеризации 210oC и весовом соотношении 32 68 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 8.

Степень превращения мономеров за проход равна 12,8 мас. получают сополимер этилен-бутен-1 с производительностью 3,2 кг/ч, с выходом 700 кг на 1 г титана. Индекс течения расплава сополимера равен 1,7 дг/мин, чувствительность к сдвигу 32, плотность сополимера 0,9232 г/мл.

Пример 32. Используют ту же самую методику, что и в примере 30 при температуре полимеризации 240oC и весовом соотношении 32 68 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 5.

Степень превращения мономеров за проход равна 16,4 мас. получают сополимер этилен-бутен-1 с производительностью 4,1 кг/ч; с выходом 420 кг на 1 г титана. Индекс течения расплава сополимера равен 6,5 дг/мин, плотность сополимера 0,9211 г/мл.

Пример 33. Используют ту же самую методику, что и в примере 30, при температуре полимеризации 225oC и весовом соотношении 20 80 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 5.

Степень превращения мономеров за проход равна 14,4 мас. получают сополимер этилен-бутен-1 с производительностью 3,6 кг/ч; с выходом 400 кг на 1 г титана. Индекс течения расплава сополимера равен 7,8 дг/мин, чувствительность к сдвигу 38, плотность сополимера 0,9060 г/мл.

Пример 34. Используют ту же самую методику, что и в примере 30 при температуре полимеризации 214oC и весовом соотношении 22 78 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 6.

Степень превращения мономера за проход равна 12,0 мас. получают сополимер этилен-бутен-1 с производительностью 3,0 кг/ч; с выходом 833 кг на 1 г титана. Индекс течения расплава сополимера равен 3,1 дг/мин, плотность сополимера 0,9079 г/мл.

Пример 35. Используют ту же самую методику, что и в примере 30 при температуре полимеризации 211oC и весовом соотношении 20 80 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 5.

Степень превращения мономеров за проход равна 13,2 мас. получают сополимер этилен-бутен-1 с производительностью 3, 3 кг/ч; с выходом 893 кг на 1 г титана. Индекс течения расплава сополимера равен 2,7 дг/мин, плотность сополимера 0,9014 г/мл.

Пример 36. Используют ту же самую методику, что и в примере 30 при температуре полимеризации 205oC и весовом соотношении 13 87 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 4.

Степень превращения мономеров за проход равна 12,4 мас. получают сополимер этилен-бутен-1 с производительностью 3,1 кг/ч; с выходом 575 кг на 1 г титана. Индекс течения расплава сополимера равен 1,7 дг/мин, плотность сополимера 0,8897 г/мл.

Пример 37. Используют ту же самую методику, что и в примере 30 при температуре полимеризации 205oC и весовом соотношении 8 92 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 5.

Степень превращения мономеров за проход равна 14,4 мас. получают сополимер этилен-бутен-1 с производительностью 3,6 кг/ч; с выходом 530 кг на 1 г титана. Индекс течения расплава сополимера равен 22,8 дг/мин, плотность сополимера 0,8760 г/мл.

Пример 38. Используют ту же самую методику, что и в примере 30, применяя твердый компонент катализатора из примера 13 при температуре полимеризации 230oC и весовом соотношении 28 72 поступающих этилена и бутена-1; атомное соотношение алюминий/титан в катализаторе равно 8.

Степень превращения мономеров за проход равна 12,8 мас. получают сополимер этилен-бутен-1 с производительностью 3,2 кг/ч; с выходом 450 кг на 1 г титана. Индекс течения расплава сополимера равен 0,5 дг/мин, чувствительность к сдвигу 45, плотность сополимера 0,921 г/мл.

Пример 39. Используют твердый компонент катализатора, приготовленный как описано в примере 1, в испытании сополимеризации этилена с пропиленом-1, работая непрерывно при повышенных давлении и температуре.

Более конкретно, применяют ту же самую методику, которая описана в примере 30, подавая поток этилена и пропилена (весовое соотношение 35 65) со скоростью 30 кг/ч и температурой на входе 60oC.

Полимеризацию проводят при температуре 220oC и атомном соотношении алюминий/титан в катализаторе, равном 6.

Степень превращения мономеров за проход равна 11 мас. получают сополимер этилен-пропилен с производительностью 3,3 кг/ч; с выходом 550 кг на 1 г титана. Индекс течения расплава сополимера равен 15 gг/мин, плотность сополимера 0,895 г/мл.

Пример 40. В реактор (емкость 1 л) с мешалкой загружают 400 мл безводного н-гептана, содержащего 0,158 г триизобутилалюминия (0,8 мл 1 молярного раствора). Реактор нагревают до температуры 65oC и внутрь реактора вводят 7,6 мг твердого компонента катализатора, приготовленный в примере 1 с потоком пропилена до давления 5 кг/см2. Это давление поддерживают, подавая пропилен в течение 4 ч. В конце этого периода полимеризацию прекращают, вводя в реактор 20 мл спиртового 10%-го раствора ионола.

Получают полипропилен с производительностью 7,0 кг на 1 г твердого компонента и с выходом 278,9 кг/ч на 1 г титана в твердом компоненте катализатора.

Пример 41. В реактор (емкость 0,5 л) с мешалкой загружают следующие продукты в указанной последовательности: 300 мл н-гептана, 30 г (46 мл) 4-метилпентена-1 и 0,109 г триизобутилалюминия. Реактор нагревают до температуры 60oC и вводят 17,3 мг твердого компонента катализатора, приготовленного в примере 1. Полимеризацию проводят в течение 1 ч и затем прекращают, загружая в реактор 20 мл спиртового 10%-го раствора ионола.

Получают поли-(4-метилпентен-1) с производительностью 1,5 кг на 1 г твердого компонента катализатора; выход полимера 58,6 кг на 1 г титана в этом твердом компоненте. Полимер имел характеристическую вязкость, определенную в декалине при 135oC, равную 5,7 gл/г.

Пример 42. Используют методику, описанную в примере 41, загружая в реактор твердый компонент катализатора (17,3 мг), приготовленный в примере 3.

Получают поли-(4-метилпентен-1) с производительностью 1,21 кг на 1 г твердого компонента катализатора; выход полимера 24,2 кг на 1 г титана в этом твердом компоненте. Полимер имел характеристическую вязкость, определенную в декалине при 135oC, равную 5,9 gл/г.

Пример 43. В реактор (емкость 0,5 л) с мешалкой загружают следующие продукты в указанной последовательности: 300 мл н-гептана, 35 г гексена-1 и 0,099 г триизобутилалюминия. Затем при температуре 25oC добавляют 19,2 мг твердого компонента катализатора, приготовленного в примере 1. Полимеризацию проводят в течение 1 ч и затем прекращают, загружая в реактор 20 мл спиртового 10%-го раствора ионола.

Получают поли-(гексан-1) с производительностью 1,28 кг на 1 г твердого компонента катализатора; выход полимера 50,8 кг на 1 г титана в этом твердом компоненте. Полимер имел характеристическую вязкость, определенную в декалине при 135oC, равную 2,1 gл/г.

Сравнительный пример 44. Приготовляют твердый компонент катализатора, используя ту же самую методику, что и в примере 1, но исходя из: 176,8 ммоль (18,9 г) носителя хлористого магния, имеющего характеристики, указанные в описании; 11,0 ммоль (13 мл) раствора версатата хлористого титана, приготовленного как описано в сравнительном примере 12 ср; 16,3 (66,2 ммоль) этилалюминий сесквихлорида (разбавлен н-деканом до 52 мл); соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксиде и карбоксильными группами равно 3/1.

Получают

твердый компонент катализатора со следующими

характеристиками:

Содержание титана, мас. 2,4

Содержание магния, мас. 20,8

Содержание алюминия, мас. 2,7

Содержание

хлора, мас. 72

Содержание органической

части, мас. 2,1

формула Ti1Mg17Cl39,9Al2.

Этот твердый компонент катализатора используют в испытании полимеризации этилена в условиях полимеризации примера 20.

Были определены следующие величины: производительность 16,0 г полиэтилена на 1 г твердого компонента катализатора; выход 666 кг полиэтилена на 1 г титана в твердом компоненте катализатора; индекс расплава 1,0 г/10 мин (ASTM-D 1238 E); чувствительность к сдвигу 36 (ASTM-D 1238 E).

Ниже следуют сравнительные примеры 45 48.

Сравнительный пример 45. Приготовляют твердый компонент катализатора, исходя из хлористого магния, полученного распылительной сушкой этанольного раствора, в соответствии с примером 1 публикации заявки на Европатент N 243327.

Этот твердый компонент катализатора используют в испытании полимеризации этилена в условиях полимеризации примера 20.

Были определены следующие величины: производительность 18,1 кг полиэтилена на 1 г твердого компонента катализатора; выход 604 кг полиэтилена на 1 г титана в твердом компоненте катализатора; индекс расплава 1,1 г/10 мин (ASTM-D 1238 E); чувствительность к сдвигу 35 (ASTM-D 1238 E).

Сравнительный пример 46. Приготовляют твердый компонент катализатора, исходя из хлористого магния, полученного распылительной сушкой этанольного раствора, тетра-н-бутилата и диэтилалюминий-хлорида, в соответствии с патентом США N 4843049.

Формула:

Ti1Mg0,

96Cl3,96Al0,46(этил+о-метил+о-бутил)2,23.

Этот твердый компонент катализатора используют в испытании полимеризации этилена в условиях полимеризации примера 24.

Получают полиэтилен с производительностью 12,1 кг на 1 г твердого компонента катализатора; выход 100 кг полиэтилена на 1 г титана в твердом компоненте катализатора. Этот полиэтилен имел индекс расплава 6,6 г/10 мин и чувствительность к сдвигу 27,2 (ASTM-D 1238 E).

Сравнительный пример 47. Приготовляют твердый компонент катализатора, используя ту же самую методику, что и в примере 13, исходя из: 23 ммоль (7,8 г) тетра-н-бутилата титана; 34,6 ммоль (16,3 г) тетра-н-бутилата гафния; 184 ммоль (19,7 г) хлорсодержащего носителя, имеющего характеристики, указанные в описании; 68,5 г (276,4 ммоль) этилалюминий сесквихлорида (соотношение между атомами хлора в этилалюминий сесквихлориде и алкоксидными группами равно 3/1).

Так получают твердый компонент катализатора со следующими характеристиками:

Содержание титана, мас. 2,9

Содержание гафния, мас. 16,3

Содержание магния, мас. 12,

7

Содержание алюминия, мас. 0,8

Содержание хлора, мас. 58,2

Содержание органической части, мас. 9,1

формула: Ti1Hf1,

5Mg8,6Cl27Al0,5.

Этот твердый компонент катализатора используют в испытании полимеризации этилена, которую проводят в условиях полимеризации примера 21, работая при соотношении водород/этилен 2,35.

Были определены следующие величины: производительность 3,2 кг полиэтилена на 1 г твердого компонента катализатора; выход 111 кг полиэтилена на 1 г титана в твердом компоненте катализатора; индекс расплава 0,05 г/10 мин (ASTM D 1238 E); чувствительность к сдвигу 222 (ASTM-D 1238 E).

Сравнительный пример 48. Используют твердый компонент катализатора, приготовленный известным способом, описанным в сравнительном примере 46.

Этот твердый компонент катализатора используются в испытании сополимеризации этилена с бутеном-1, работая при температуре полимеризации 235oC, потоки этилена и бутена-1 в весовом соотношении 32 68 и атомном соотношении между алюминием в сокатализаторе и титаном в твердом компоненте катализатора, равном 23.

Были получены следующие результаты: степень превращения мономеров 13,2 мас. производительность по сополимеру этилен-бутен-1 3,4 кг/ч; выход сополимера 221 кг на 1 г титана. Индекс течения расплава сополимера 4,2 дг/мин, чувствительность сополимера к сдвигу 30 и плотность 0,9235 г/мл.

Испытание было повторено при рабочей температуре 210oC. Были получены следующие результаты: степень превращения мономеров 10,4 мас. производительность по сополимеру этилен-бутен-1 2,6 кг/ч; выход сополимера 322 кг на 1 г титана. Индекс течения расплава сополимера 1,1 дг/мин, чувствительность сополимера к сдвигу 31 и плотность 0,9214 г/мл.