Шнек для передачи энергии и улучшенный способ экструзии - RU2754725C2

Код документа: RU2754725C2

Чертежи

Описание

Область техники

Данное изобретение относится к экструзии пластичных материалов. В одном аспекте изобретение относится к шнеку для передачи энергии, в то время как в другом аспекте изобретение относится к способу экструзии с использованием шнека для передачи энергии.

Уровень техники

Экструдеры и способ экструдирования пластичных материалов с использованием экструдера широко известны в данной области техники. В патенте США № 4,405,239 описан одношнековый экструдер, в котором расположен шнек, выполненный с возможностью вращения в цилиндрическом барабане для пластификации или плавления твердого пластичного материала. Шнек содержит питающую часть и нагнетательную часть, а также содержит новую секцию смешивания, расположенную между питающей частью и нагнетательной частью.

В патенте США № 6,599,004 описан шнек экструдера, который содержит секцию передачи энергии, разделенную на последовательные барьерные секции, в которых канал, образованный первым гребнем, разделен по меньшей мере на два подканала посредством второго гребня винта шнека. Отношение разницы во внешних диаметрах гребней винта шнека приблизительно обратно пропорционально отношению длин соседних барьерных секций.

В патенте США № 9,156,201 описан одношнековый экструдер, содержащий цилиндр, который содержит переходную зону и зону дозирования, которая соединена с переходной зоной, и шнек, который поддерживается в цилиндре с возможностью вращения и который содержит по меньшей мере две последовательные перемещающие части в зоне дозирования, причем вторая перемещающая часть которого в направлении перемещения выполнена в виде срезающей части.

Известная конструкция шнека для передачи энергии обычно обеспечивает повышенную производительность шнека и более низкие температуры нагнетания для пластичных материалов по сравнению с конструкциями шнеков без передачи энергии. Однако даже эта конструкция испытывает повышенные температуры нагнетания при увеличении производительности шнека. Несомненно, данный факт является критичным для пероксидсодержащих композиций (например, для используемых при изготовлении силовых кабелей) из-за того, что высокие температуры могут активировать пероксид, который вызывает ожоги.

Силовые кабели, используемые при распределении и передаче электрической энергии, классифицируются Международной электротехнической комиссией как: низковольтные (менее 1 кВ), средневольтные (от 1 кВ до 30 кВ), высоковольтные (свыше 30 кВ до 150 кВ) и сверхвысоковольтные (выше 150 кВ). Средневольтные и высоковольтные кабельные сердечники изготавливают с помощью технологии тройной экструзии, при этом проводники покрывают пероксидсодержащими полиолефиновыми композициями, предназначенными для следующих слоев: полупроводниковый экран жилы, электрическая изоляция (самый толстый слой полимера) и полупроводниковый экран изоляции. Экструзию полимерных композиций обычно выполняют при температуре ниже 140°С (предпочтительно при 135°С или менее), чтобы предотвратить преждевременное сшивание («ожог»), а затем жила с оплеткой проходит через трубу непрерывной вулканизации, работающую при температурах до около 300°С, в которой пероксид полностью разлагается, чтобы обеспечить сшивание полимеров. По мере увеличения класса напряжения увеличивается толщина изоляции, например, от 5 мм (для кабелей 69 кВ) до 27 мм (для кабелей 400 кВ).

Сущность изобретения

В одном варианте реализации объектом изобретения является шнек для передачи энергии (ПЭ) для одношнекового экструдера, причем экструдер содержит цилиндр экструдера, имеющий внутренний диаметр, причем шнек содержит:

(1) секцию ПЭ с усредненной по длине глубиной секции ПЭ от 8,0% до 10,0% внутреннего диаметра цилиндра экструдера, и

(2) секцию дозирования, имеющую глубину секции дозирования от 6,0% до 8,0% внутреннего диаметра цилиндра экструдера.

В одном варианте реализации изобретения экструдер содержит множество барьерных зазоров, ширина которых является одинаковой по всей длине секции передачи энергии. В одном варианте реализации изобретения экструдер содержит множество барьерных зазоров, ширина которых уменьшается по всей длине секции передачи энергии.

В одном варианте реализации объектом изобретения является способ плавления и экструдирования сшиваемой композиции в одношнековом экструдере, причем экструдер содержит шнек для передачи энергии (ПЭ) и цилиндр, имеющий внутренний диаметр, причем шнек установлен с возможностью вращения внутри цилиндра, причем способ включает этапы:

(А) подача плавкой твердой сшиваемой композиции в экструдер;

(B) вращение шнека внутри цилиндра экструдера; и

(С) плавление твердой сшиваемой композиции в экструдере, в то время как композиция проходит через экструдер при вращении шнека; причем шнек содержит:

(1) секцию ПЭ с усредненной по длине глубиной секции ПЭ от 8,0% до 10,0% внутреннего диаметра цилиндра экструдера, и

(2) секцию дозирования, имеющую глубину секции дозирования от 6,0% до 8,0% внутреннего диаметра цилиндра экструдера.

В одном варианте реализации изобретения сшиваемая композиция содержит инициатор свободно-радикальной полимеризации. В одном варианте реализации изобретения инициатор свободно-радикальной полимеризации является пероксидом.

Краткое описание графических материалов

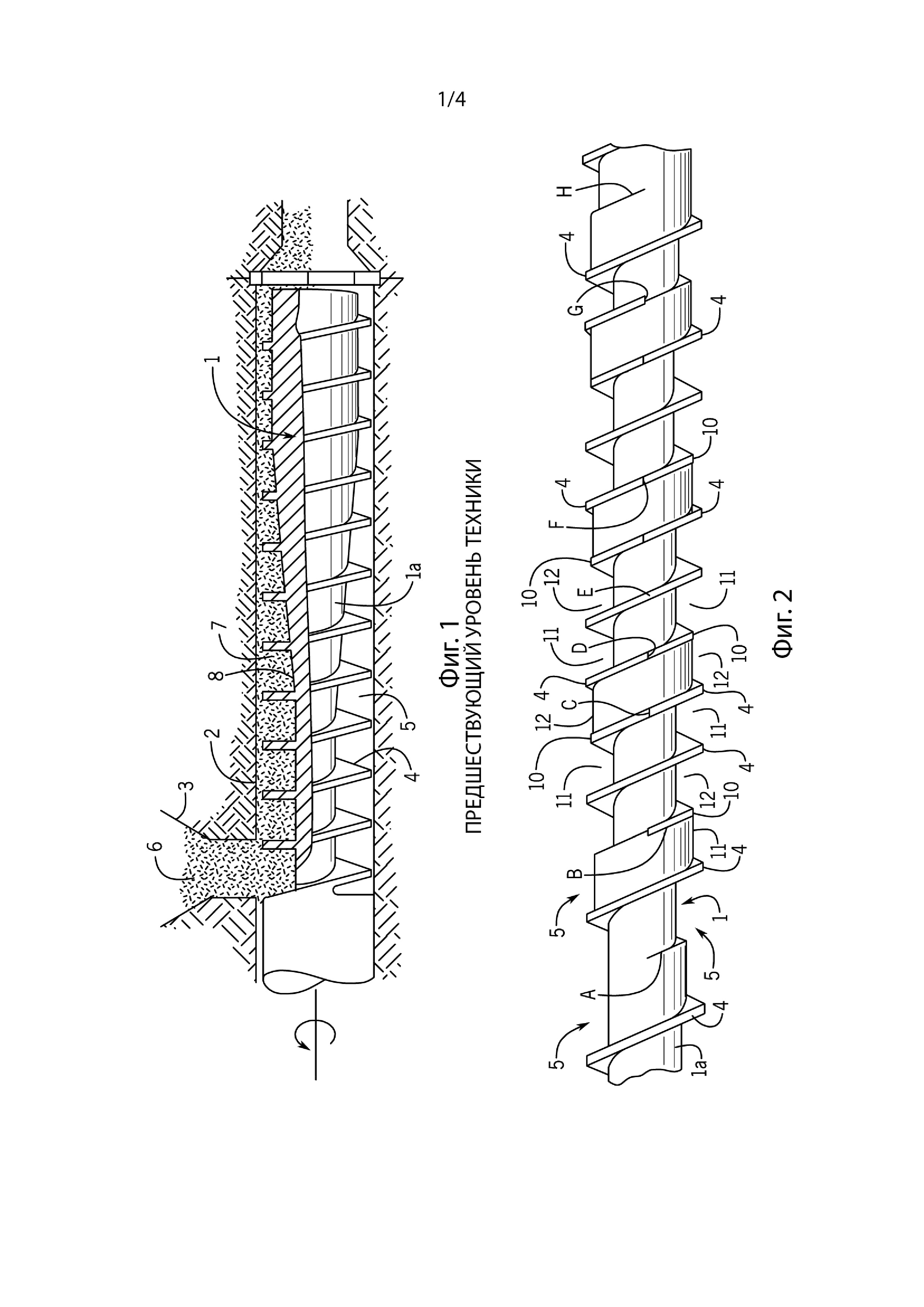

На Фиг. 1 проиллюстрирован вид с частичным разрезом конструкции шнека, проиллюстрированного на Фиг. 1 патента США № 4,405,239.

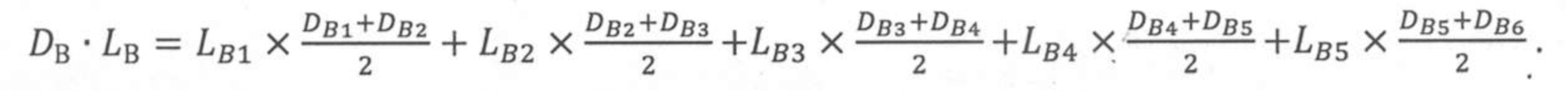

На Фиг. 2 проиллюстрирован вид с частичным разрезом конструкции шнека, проиллюстрированного на Фиг. 2 патента США № 4,405,239.

На Фиг. 3 представлен график, иллюстрирующий температурную зависимость комплексной вязкости смолы DFDA-1216 NT LDPE (без пероксида и каких-либо других добавок).

На Фиг. 4 представлен график, иллюстрирующий температурную зависимость комплексной вязкости смеси смолы ENGAGE-PP (без пероксида и каких-либо других добавок). (91,0 мас. % смолы ENGAGE™ 8200, 9,0 мас. % Braskem FF018F PP).

На Фиг. 5 представлен график, иллюстрирующий комплексную вязкость смеси смол DFDA-1216 NT и ENGAGE-PP (без пероксида и каких-либо других добавок) при температуре 135°С (91,0 мас. % смолы ENGAGE™ 8200, 9,0 мас. % Braskem FF018F PP).

На Фиг. 6 представлен график, иллюстрирующий сравнение производительности шнека ПЭ в соответствии с данным изобретением и двухзаходного шнека Мэддока (double-flighted Maddock screw) для смолы DFDA-1216 NT LDPE.

На Фиг. 7 представлен график, иллюстрирующий сравнение производительности шнека ПЭ в соответствии с данным изобретением (красный квадрат) и двухзаходного шнека Мэддока (синий ромб) для смеси ENGAGE-PP и производительности шнека ПЭ в соответствии с данным изобретением для смеси POE1-PP (зеленый треугольник).

На Фиг. 8 представлен график, иллюстрирующий сравнение производительности шнека ПЭ в соответствии с данным изобретением (красный квадрат) и двухзаходного шнека Мэддока (синий ромб) для смеси ENGAGE-PP и производительности шнека ПЭ в соответствии с данным изобретением для смеси POE1-PP (зеленый треугольник).

Подробное описание сущности изобретения

Определения

Для целей патентной практики Соединенных Штатов, содержание любого патента, патентной заявки или публикации, на которые дается ссылка, полностью включено в данную заявку посредством ссылки (или его эквивалентная версия в США включена посредством ссылки), особенно в отношении раскрытия определений (в той степени, в которой это не противоречит каким-либо определениям, конкретно указанным в данном раскрытии), описания шнеков и общих знаний в данной области техники.

Числовые диапазоны, раскрытые в данной заявке, включают все значения из них, а также включают нижнее и верхнее значения. Для диапазонов, содержащих точные значения (например, 1 или 2; или от 3 до 5; или 6; или 7), включен любой поддиапазон, содержащийся между любыми двумя точными значениями (например, от 1 до 2; от 2 до 6; от 5 до 7; от 3 до 7; от 5 до 6 и т.д.).

Термины «содержащий», «включающий», «имеющий» и их производные не предназначены для исключения присутствия какого-либо дополнительного компонента, этапа или процедуры, независимо от того, описаны они конкретно или нет. Для полной ясности все композиции, заявленные в данном описании посредством использования термина «содержащий», могут включать любую дополнительную добавку, присадку или соединение, полимерные или иные, если не указано иначе. Напротив, термин «состоящий по существу из» исключает из объема любого последующего указания любой другой компонент, стадию или процедуру, кроме тех, которые не являются существенными для работоспособности. Термин «состоящий из» исключает любой компонент, стадию или процедуру, которым не было дано конкретное определение или которые не были перечислены. Термин «или», если не указано иное, относится к перечисленным членам по отдельности, а также в любой их комбинации. Использование единственного числа включает использование множественного числа и наоборот.

Если не указано иное, или иное не следует явным образом из контекста, или не является общепринятым в данной области техники, все части и проценты относятся к массе, и все способы испытаний являются общепринятыми на момент подачи данной заявки.

«Полимер на основе этилена» и подобные термины относятся к полимеру, содержащему в полимеризованной форме большинство массовых процентов звеньев, полученных из этилена, от общей массы полимера. Неограничивающие примеры полимеров на основе этилена включают полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE), полиэтилен сверхнизкой плотности (ULDPE), полиэтилен средней плотности (MDPE), полиэтилен высокой плотности (HDPE) и функционализированный полиэтилен, например, этиленвинилацетат (EVA), этиленэтилакрилат (EEA) и тому подобное.

Термин «плавкий» и тому подобные термины означают при использовании для описания полимерной композиции, что композиция может быть изменена с твердой на вязкую жидкость за счет применения тепла и/или поперечных сил, возникающих в результате механического перемешивания. В контексте экструзии плавкая композиция является композицией, которая при подаче в экструдер в виде твердого вещества изменится и выйдет из экструдера в виде вязкой жидкости из-за тепловых и сдвиговых сил, которым подвергается композиция при ее перемещении через экструдер из секции питания в секцию дозирования.

«Сшиваемый» и подобные термины означают при использовании для описания полимерной композиции, что композиция не является сшитой, и она не была подвергнута или подвергнута воздействию или подвергнута обработке, которая вызывала значительное сшивание, несмотря на то, что композиция содержит добавку(и) или функциональность, которая вызовет, активизирует или обеспечит значительное сшивание при подвергании или воздействии такой обработкой (например, воздействии активированного инициатора свободно-радикальной полимеризации, например, пероксида).

«Сшитый» и подобные термины означают, при использовании для описания полимерной композиции, что композиция была подвергнута воздействию или подвергнута обработке, которая вызывала сшивание (например, подверглась воздействию активированного инициатора свободно-радикальной полимеризации, например, пероксида).

«Вязкий» и подобные термины означают, при их использовании для описания полимерной композиции, что композиция характеризуется вязким потоком текучей среды, в отличие от потока текучей среды с консистенцией, близкой к консистенции воды. Полимерные композиции, используемые в практике данного изобретения, выходят из экструдера с достаточной вязкостью, чтобы их можно было сформировать в различные структуры, например, пленку, формованные детали и т.д.

«Усредненная по длине глубина секции ПЭ» и подобные термины означают отношение общей глубины канала по секции передачи энергии к общей длине канала секции передачи энергии.

«Глубина секции дозирования» и подобные термины означают глубину дозирующего канала по всей длине секции дозирования.

Шнек передачи энергии (ПЭ)

На Фиг. 1 проиллюстрирован вид с частичным разрезом конструкции шнека, проиллюстрированной на Фиг. 1 патента США № 4,405,239. На Фиг. 2 проиллюстрирован вид с частичным разрезом конструкции шнека, проиллюстрированной на Фиг. 2 патента США № 4,405,239. В одном варианте реализации изобретения шнек ПЭ в соответствии с данным изобретением является модификацией шнека ПЭ, проиллюстрированного на Фиг. 2 патента США № 4,405,239.

На Фиг. 1 одношнековый экструдер содержит шнек 1, установленный с возможностью вращения внутри цилиндра 2, и загрузочную воронку 3, установленную в отверстии цилиндра 2 на питающей части экструдера. Шнек 1 содержит по меньшей мере один спиральный гребень 4, расположенный с минимальным зазором относительно цилиндра 2, выполненный как одно целое или формованный на его сердечнике 1а. Гребень 4 образует спиральный канал 5, проходящий в радиальном направлении вокруг сердечника 1а шнека 1. Количество витков гребеня 4 вокруг сердечника 1а для краткости далее будет называться «витками». Расстояние по оси между витками гребеня 4 называется шагом. Глубина канала 5, витки гребеня 4, шаг и ширина гребеня 4 вдоль шнека 1 могут изменяться, а их фактические значения вдоль шнека 1, постоянные и изменяющиеся, будут варьироваться в зависимости от конкретных требований и намерений пользователей шнека 1.

Твердый пластичный материал 6 или смесь материалов в виде гранул, стружки, порошка или хлопьев подается в канал 5 через загрузочную воронку 3. Твердый пластичный материал 6 в канале 5 уплотняется в сплошную пробку или сплошной слой 7 во время его движения по каналу 5 под действием сил, возникающих при вращении шнека 1. Сплошной слой 7 плавится, главным образом из-за контакта с нагретым цилиндром 2, в то время как он движется вниз по каналу 5, причем расплавленный пластичный материал собирается посредством протирающего действия продвигающего витка гребеня 4 в расплавосборник 8. Объем расплавосборника 8 постепенно уменьшается вдоль канала 5, в то время как сплошной слой 7 постепенно плавится, в конечном итоге занимая весь канал 5 в направлении нагнетательной части.

Эффективное смешивание твердого и расплавленного пластика достигается благодаря конструктивным особенностям шнека 1 для дробления сплошного слоя 7 на мелкие кусочки и смешивания небольших кусочков твердого слоя 7 в расплавосборнике 8 под действием естественных сил, возникающих при вращении шнека 1.

На Фиг. 2 точка А соответствует положению вдоль шнека 1, расположенному на расстоянии от около одной трети до около двух третей длины шнека 1 от загрузочной воронки 3, причем канал 5 содержит примерно от 5% до 50% твердого пластичного материала, а остальная часть является расплавленным пластичным материалом. В точке А начинает постепенно уменьшаться глубина одной половины канала 5 в направлении питающей части, которая далее по тексту будет называться передней половиной канала, в то время как глубина другой половины канала 5 в направлении нагнетательной части, которая далее по тексту будет называться задней половиной канала, начинает постепенно увеличиваться. В точке B, которая расположена на расстоянии около половины оборота в направлении нагнетательной части от A, глубина передней половины канала является минимальной и соизмерима или превышает размер отдельных компонентов твердого пластичного материала, но не менее чем около 0,030 дюйма, в то время как глубина задней половины канала является максимальной и соизмерима или меньше глубины канала 5 под загрузочной воронкой 3. Такая конструктивная особенность между точкой A и точкой B обеспечивает перемещение практически всего количества сплошного слоя 7, находящегося в точке A, а также в большей части расплавосборника 8, в заднюю половину канала в точку B и обеспечивает прохождение преимущественно расплавленного пластикового материала через переднюю половину канала в точку B.

Второй гребень 10, который является практически параллельным гребню 4 и имеет большой зазор между гребнем и цилиндром 2, соизмеримый или превышающий глубину передней половины канала в точке B, начинается в точке B, поднимается от дна канала 5, и разделяет канал 5 на два подканала: передний подканал 11, который соответствует передней половине канала, и задний подканал 12, который соответствует задней половине канала. Ширина второго гребня 10 может равняться ширине гребеня 4 или отличаться от нее. Также возможно, хотя и не предпочтительно, чтобы второй гребень 10 начинался в точке A. Глубина переднего подканала 11 постепенно увеличивается, начиная с точки B и достигая максимума в точке C, которая расположена на расстоянии от около половины до около одного оборота в направлении нагнетательной части от точки В, в то время как глубина заднего подканала 12 уменьшается, начиная с точки В и достигая минимума в точке С. Глубина переднего подканала 11 в точке С соизмерима или меньше глубины канала 5 под загрузочной воронкой 3, при этом она может равняться глубине заднего полуканала в точке B или отличаться от нее. Глубина заднего подканала 12 в точке C соизмерима или превышает размер отдельных компонентов твердого пластичного материала, но является не меньшей около 0,030 дюйма, при этом она может равняться глубине передней половины канала в точке B или отличаться от нее. Характер постепенного увеличения и уменьшения глубины канала может быть линейным, циклическим или любым другим, при условии, что изменение глубины является постепенным. Зазор второго гребня 10 может сохраняться постоянным или постепенно изменяться между точками В и С.

Суммарная площадь поперечного сечения переднего подканала 11 и заднего подканала 12 в поперечном направлении второго гребня 10 может сохраняться постоянной или медленно изменяться вдоль спирального прохода от B до C, что обеспечивает возникновение случайных структур потока пластичного материала для лучшего смешивания. Такая конструктивная особенность между точками B и C посредством сил, действующих при вращении шнека 1, вызывает перемещение большей части пластичного материала, как твердого, так и расплавленного, перемещаемого по второму гребню 10 из заднего подканала 12 в передний подканал 11. Сплошной слой 7 при перемещении из заднего подканала 12 в передний подканал 11 через второй гребень 10 будет дробиться на мелкие кусочки и смешиваться с расплавленным пластичным материалом, что значительно увеличивает теплопередачу от расплавленного пластичного материала к твердому пластичному материалу. Величина сдвигающего усилия, прикладываемого посредством второго гребня 10 к пластичному материалу, зависит от ширины и, особенно, от зазора второго гребня 10.

Второй гребень 10 преобразуется в гребень 4 шнека в точке C, в то время как гребень 4 шнека преобразуется во второй гребень 10 в точке D, которая расположена на гребне 4 винта шнека практически напротив точки C в направлении нагнетательной части. Максимальная глубина переднего подканала 11 сохраняется между точками C и E, которые расположены на расстоянии от около половины до, предпочтительно, около одного оборота в направлении нагнетательной части от C. Уникальные преобразования гребней винта шнека в точках C и D вместе с конструктивными особенностями между точками C и E делают геометрию шнека 1 в точке D практически такой же, как и в точке B. Конструктивные особенности между точками B и D повторяются между точками D и F практически одинаково, вызывая перемещение большей части пластичного материала, как твердого, так и расплавленного, собранного в переднем подканале 11, назад в задний подканал 12 снова посредством сил, действующих при вращении шнека 1. Движение пластичного материала в направлении, противоположном естественному движению, требует повышения высокого давления в подканале подачи, при этом высокое давление может вызвать нежелательное тепловыделение и снижение производительности шнека 1. Конструктивные особенности между точками B и D могут повторяться по существу столько раз, сколько понадобится между точками F и G. Глубины переднего подканала 11 и заднего подканала 12, а также зазор второго гребня 10 могут отличаться от тех, которые используются между точками B и D в каждом цикле повторения для достижения оптимальных функций смешивания и плавления шнека 1. Второй гребень 10 заканчивается в точке G, а передний подканал 11 и задний подканал 12 объединяются для формирования единого канала, при этом их глубины постепенно изменяются до общей глубины в точке H, которая расположена на расстоянии от около половины до около одного оборота в направлении разгрузочного конца от точки G. Второй гребень 10 может находиться между точками G и H, заканчиваясь в точке H. Глубина канала 5 обычно сохраняется постоянной от точки H до конца шнека 1.

Как описано изобретателем шнека экструдера, заявленного в патенте США № 6,599,004, и который также является соавтором шнека экструдера, заявленного в патенте США № 4,405,239, на Фиг. 2 и 3 патента США № 4,405,239 проиллюстрирована секция передачи энергии, расположенная между концом конической секции A и началом секции H, а также секция дозирования, расположенная между началом секции H и концом шнека 1. Секция передачи энергии имеет барьерный гребень, который образует подканал внутри канала шнека. Шнек обеспечивает перемещение твердых частиц и расплавосборника в одном направлении путем чередования, в котором гребень, используемый в качестве протирающего гребня, меняется на гребень с минимальным зазором между цилиндром, который перемещал материал к питающей части. Глубина каждого из подканалов варьируется, как в предшествующем уровне техники, чтобы обеспечить перемещение материалов из одного подканала в другой. Это изменение глубины происходит по всей длине подканалов. По мере увеличения глубины в одном подканале глубина в другом канале уменьшается - схема, которая повторяется по всей длине секции передачи энергии шнека. Кроме того, зазоры гребня прерываются в зависимости от изменения глубины подканала для увеличения обратного потока, описанного выше. В точке, где глубина каналов меняется на противоположную диаметры гребней винта шнека также меняются местами, так что зазор протирающего гребня уменьшается, так что протирающий гребень винта шнека становится барьерным гребнем, а зазор барьерного гребня увеличивается так, что барьерный гребень винта шнека становится протирающим гребнем. Точка, в которой гребни винта шнека меняют направление на обратное или преобразуются, является началом барьерной секции. Зазоры между гребнем и цилиндром не изменяются волнообразным способом, в зависимости от изменения глубины подканала. Вместо этого происходит быстрый спад от минимального зазора между цилиндром и протирающим гребнем до меньшего зазора между цилиндром и барьерным гребнем, или наоборот. Далее по направлению к нагнетательной части происходит другое изменение направления на противоположное, определяемое другой барьерной секцией, при этом гребни винта шнека возобновляют свои первоначальные функции. Эти изменения направления гребня на противоположное или преобразования происходят по всей длине секции передачи энергии.

В патенте США № 4,405,239 также раскрыты барьерные секции, которые являются идентичными как по длине, так и по зазору барьера, то есть зазор между протирающим гребнем и барьерным гребнем является постоянным по всей секции передачи энергии шнека, так что размер частиц, которые могут проходить между подканалами является неизменным по всей длине секции передачи энергии шнека. Секции с неизменной длиной и зазором имеют характерные ограничения, способствующие проводящему плавлению, потому что, когда активируется перемешивание, неизменные зазоры и длины обеспечивают прохождение материала одинакового размера независимо от его расположения в секции передачи энергии. Рафинирование или диспергирование расплава может быть улучшено путем изменения длины и зазора секций передачи энергии, чтобы обеспечить перемещение только меньших и меньших частиц по длине шнека, что на одном уровне достигается посредством конструкции шнека экструдера патента США № 6,599,004.

В одном варианте реализации изобретения шнек ПЭ в соответствии с данным изобретением является модификацией шнека ПЭ, проиллюстрированного на Фиг. 2 патента США № 6,599,004. Принципиальным отличием шнека ПЭ, проиллюстрированного на Фиг. 2 патента США № 4,405,239, и шнека ПЭ, проиллюстрированного на Фиг. 2 патента США № 6,599,004, заключается в барьерных зазорах по всей длине секции передачи энергии. В шнеке из патента США № 4,405,239 барьерные зазоры практически неизменны по всей длине секции передачи энергии, тогда как в шнеке из патента США № 6,599,004 барьерные зазоры постепенно уменьшаются по всей длине секции передачи энергии.

В одном варианте реализации изобретения шнек ПЭ в соответствии с данным изобретением является шнеком ПЭ, проиллюстрированным на Фиг. 2 патента США 4,405,239, в котором секция ПЭ имеет усредненную по длине (1) глубину секции ПЭ от 8,0% до 10,0% от внутреннего диаметра цилиндра экструдера, и (2) глубину секции дозирования от 6,0% до 8,0% от внутреннего диаметра цилиндра экструдера. В одном варианте реализации изобретения шнек ПЭ в соответствии с данным изобретением является шнеком ПЭ, проиллюстрированным на Фиг. 2 патента США № 6,599,004, в котором секция ПЭ имеет усредненную по длине (1) глубину секции ПЭ от 8,0% до 10,0% от внутреннего диаметра цилиндра экструдера, и (2) глубину секции дозирования от 6,0% до 8,0% от внутреннего диаметра цилиндра экструдера. Эти глубины обеспечивают возможность обработки шнеком ПЭ плавких твердых сшиваемых композиций при более низкой температуре нагнетания и с существенным повышением скорости относительно шнека ПЭ, аналогичным во всех аспектах, кроме усредненной по длине глубины секции ПЭ и глубины секции дозирования.

Плавкая, твердая сшиваемая композиция

Композиции, которые можно использовать в практике данного изобретения, являются плавкими сшиваемыми полимерными твердыми веществами. Форма твердых частиц может варьироваться для удобства и включать, но не ограничиваться ими, зерна, гранулы, порошки и хлопья. Размер твердых частиц также может варьироваться для удобства и обычно составляет от 0,5 миллиметра (мм) до 5 мм.

Несмотря на то что плавкие твердые сшиваемые композиции, которые могут быть использованы в практике данного изобретения, могут включать любой сшиваемый полимер, шнек ПЭ в соответствии с данным изобретением особенно полезен при переработке полиолефинов, особенно полиолефинов на основе этилена. Полиолефиновые полимеры включают как полиолефиновые гомополимеры, так и интерполимеры. Примерами полиолефиновых гомополимеров являются гомополимеры этилена и пропилена. Примерами полиолефиновых интерполимеров являются этилен/α-интерполимеры и пропилен/α-олефиновые интерполимеры. Указанный α-олефин предпочтительно является линейным, разветвленным или циклическим α-олефином C3-20 (для интерполимеров пропилена/α-олефинов этилен рассматривается как α-олефин). Примеры α-олефинов C3-20 включают: пропен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен и 1-октадецен. Указанные α-олефины также могут содержать циклическую структуру, например, циклогексан или циклопентан, в результате чего образуется α-олефин, например, 3-циклогексил-1-пропен (аллилциклогексан) и винилциклогексан. Хотя они и не являются α-олефинами в классическом смысле этого термина, для целей данного изобретения некоторые циклические олефины, такие как норборнен и родственные олефины, являются α-олефинами и могут использоваться вместо некоторых или всех описанных выше α-олефинов. Аналогично, стирол и родственные ему олефины (например, α-метилстирол и т.д.) являются α-олефинами для целей данного изобретения. Иллюстративные полиолефиновые сополимеры включают: этилен/пропилен, этилен/бутеном, этилен/1-гексеном, этилен/1-октен, этилен/стирол и т.п. Иллюстративные терполимеры включают: этилен/пропилен/1-октен, этилен/пропилен/бутен, этилен/бутен/1-октен, и этилен/бутен/стирол. Сополимеры могут быть случайными или блочными.

Полиолефин также может содержать одну или большее количество функциональных групп, например, ненасыщенного сложного эфира или кислотную, причем эти полиолефины хорошо известны и могут быть получены обычными методами при высоком давлении. Ненасыщенными эфирами могут быть алкилакрилаты, алкилметакрилаты или винилкарбоксилаты. Алкильные группы могут иметь от 1 атома до 8 атомов углерода и предпочтительно имеют от 1 атома до 4 атомов углерода. Карбоксилатные группы могут иметь от 2 атомов до 8 атомов углерода и предпочтительно имеют от 2 атомов до 5 атомов углерода. Часть сополимера, относящаяся к сложноэфирному сомономеру, может составлять от 1 процента по массе до 50 процентов по массе в расчете на массу сополимера. Примерами акрилатов и метакрилатов являются этилацетат, метилакрилат, метилметакрилат, трет-бутилакрилат, н-бутилакрилат, н-бутилметакрилат и 2-этилгексилакрилат. Примерами винилкарбоксилатов являются винилацетат, винилпропионат и винилбутаноат. Примеры ненасыщенных кислот включают акриловые кислоты или малеиновые кислоты.

Более конкретные примеры полиолефинов, используемых в практике данного изобретения, включают, но не ограничиваются ими, полиэтилен очень низкой плотности (VLDPE) (например, FLEXOMERTM этилен/1-гексенполиэтилен, производимый The Dow Chemical Company), гомогенно разветвленные, линейные сополимеры этилена и альфа-олефина (например, TAFMERTM от Mitsui Petrochemicals Company Limited и EXACTTM от Exxon Chemical Company), гомогенно разветвленные, по существу линейные полимеры этилена/α-олефина (например, AFFINITYTM и полиэтилен ENGAGETM, доступные от компании The Dow Chemical Company) и олефиновые блок-сополимеры, такие как описанные в патенте США № 7,355,089 (например, INFUSETM, доступные от компании The Dow Chemical Company). Полиолефины, особенно полезные в практике данного изобретения, являются гомогенно разветвленными линейными и по существу линейными сополимерами этилена. По существу линейные сополимеры этилена более подробно описаны в патентах США №№ 5,272,236, 5,278,272 и № 5,986,028.

Полиолефины, используемые в практике данного изобретения, также включают пропилен, бутен и другие сополимеры на основе алкена, например, сополимеры, содержащие большинство звеньев, полученных из пропилена, и меньшинство звеньев, полученных из другого α-олефина (включая этилен). Примеры пропиленовых полимеров, используемых в практике данного изобретения, включают полимеры VERSIFYTM, доступные от компании The Dow Chemical Company, и полимеры VISTAMAXXTM, доступные от компании ExxonMobil Chemical Company.

В одном варианте реализации изобретения плавкая твердая сшиваемая композиция содержит инициатор свободно-радикальной полимеризации. Подходящие инициаторы свободно-радикальной полимеризации включают, но не ограничиваются ими, диалкилпероксиды и дипероксикетальные инициаторы. Эти соединения описаны в Encyclopedia of Chemical Technology, 3-е издание, том 17, стр. 27-90 (1982). Смеси двух или более инициаторов свободно-радикальной полимеризации также могут использоваться вместе в качестве инициатора свободно-радикальной полимеризации. Кроме того, свободные радикалы могут образовываться от энергии сдвига, тепла или излучения.

В группе диалкилпероксидов неограничивающими примерами подходящих инициаторов свободно-радикальной полимеризации являются: дикумилпероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, 2,5-диметил-2,5-ди (трет-бутилперокси) гексан 2,5-диметил-2,5-ди (трет-амилперокси) гексан, 2,5-диметил-2,5-ди (трет-бутилперокси) гексин-3, 2,5-диметил-2,5-ди (трет-амилперокси) гексин-3, α, α-ди [(трет-бутилперокси) изопропил] бензол, ди-трет-амилпероксид, 1,3,5-три-[(трет-бутилперокси)-изопропил] бензол, 1,3-диметил-3-(трет-бутилперокси) бутанол, 1,3-диметил-3-(трет-амилперокси) бутанол и смеси двух или более из этих инициаторов.

В группе дипероксикетальных инициаторов неограничивающие примеры подходящих инициаторов свободно-радикальной полимеризации включают: 1,1-ди (трет-бутилперокси)-3,3,5-триметилциклогексан, 1,1-ди(трет-бутилперокси) циклогексан н-бутил, 4,4-ди (трет-амилперокси) валерат, этил-3,3-ди (трет-бутилперокси) бутират, 2,2-ди(трет-амилперокси) пропан, 3,6,6,9,9-пентаметил-3-этоксикарбонилметил-1,2,4,5-тетраоксациклонононан, н-бутил-4,4-бис (трет-бутилперокси) валерат, этил-3,3-ди (трет-амилперокси)бутират и смеси двух или более из этих инициаторов.

Количество инициатора свободно-радикальной полимеризации, присутствующего в композиции, может варьироваться в зависимости от минимального количества, достаточного для обеспечения желаемого диапазона сшивания. Минимальное количество инициатора свободно-радикальной полимеризации обычно составляет по меньшей мере 0,02 мас. % или по меньшей мере 0,05 мас. %, или по меньшей мере 0,1 мас. % в расчете на массу сшиваемого полимера(ов). Максимальное количество инициатора свободно-радикальной полимеризации в композиции может варьироваться, и оно обычно определяется такими факторами, как стоимость, эффективность и степень желаемого сшивания. Максимальное количество обычно составляет менее 20 мас. % или менее 15 мас. %, или менее 10 мас. % относительно массы сшиваемого полимера(ов).

Композиции, используемые в практике данного изобретения, могут необязательно также содержать добавки и/или наполнители. Примеры добавок включают, но не ограничиваются ими, антиоксиданты, технологические добавки, красители, стабилизаторы ультрафиолетового излучения (включая поглотители ультрафиолетового излучения), добавки, снижающие статические заряды, зародышеобразователи, добавки, понижающие трение, пластифицирующие добавки, смазывающие вещества, вещества, регулирующие вязкость, вещества, повышающие клейкость, антиблокирующие вещества, поверхностно-активные вещества, масла-наполнители, кислотные акцепторы и дезактиваторы металлов. Эти добавки обычно используются общепринятым способом и в обычных количествах, например, от 0,01 мас. % или менее до 10 мас. % или более относительно общей массы композиции. Наполнители могут использоваться в количествах, превышающих 10 мас. %.

Способ плавления и экструдирования

Шнек ПЭ в соответствии с данным изобретением используется таким же образом и с тем же оборудованием, что и известные шнеки ПЭ. Шнек ПЭ в соответствии с данным изобретением выполнен с возможностью установки в экструдере с одним цилиндром, причем экструдер работает известным способом и в известных условиях. Плавкая твердая сшиваемая композиция подается в секцию питания экструдера, подвергается нагреву и силам сдвига, возникающим при вращении шнека, действующим на композицию при ее перемещении через экструдер, и в конечном итоге выводится из экструдера в виде вязкой жидкости. Тепло, как правило, подводится к композиции проводящим образом через стенку цилиндра экструдера от внешнего источника тепла, например тепловой рубашки. Условия работы будут варьироваться в зависимости от композиции, и эти условия обычно таковы, что композиция не будет испытывать какого-либо значительного сшивания до того, как она начнет выходить из экструдера.

Изобретение далее описано посредством следующих неограничивающих примеров.

Конкретные варианты реализации изобретения

Способы испытаний

Плотность измеряют в соответствии с ASTM D792, метод B. Результат регистрируется в граммах (г) на кубический сантиметр (г/куб. см или г/см3).

Измерение индекса расплава (MI) для полиэтилена проводят в соответствии с ASTM D1238, условие 190°C/2,16 килограмм (кг) веса, ранее известное как «Условие E», а также известное как I2, и указывают в граммах, элюированных за 10 минут.

Для полимеров на основе пропилена измерение показателя текучести расплава (ПТР) проводят в соответствии с ASTM D1238, условие 230°C/2,16 килограмм (кг) веса, и указывают в граммах, элюированных за 10 минут.

Материалы

DFDA-1216 NT LDPE является полиэтиленом низкой плотности с плотностью 0,92 г/см3 и индексом расплава 2,3 г/10 мин и доступный от компании The Dow Chemical Company.

Полиолефиновый эластомер ENGAGE™ 8200 является этилен-октеновый сополимером с плотностью 0,870 г/см3 и индексом расплава 5 г/10 мин и доступный от компании The Dow Chemical Company.

POE1 является этилен/1-октен полиолефиновый эластомером с индексом расплава (I2) 4,8 г/10 мин и плотностью 0,872 г/см3, производимым компанией The Dow Chemical Company, Мидленд, Мичиган, США.

POE2 является этилен/1-октенполиолефиновый эластомером, имеющим индекс расплава (I2) 3,0 г/10 мин и плотность 0,875 г/см3, производимым компанией The Dow Chemical Company, Мидленд, Мичиган, США.

LDPE 662I является полиэтиленом низкой плотности с плотностью 0,919 г/см3 и индексом расплава 0,47 г/10 мин и доступный от компании The Dow Chemical Company.

BRASKEM FF018F является гомополимерным полипропиленом (ГП) с показателем текучести 1,8 г/10 мин и доступный от компании Braskem USA.

NORDELТМ 3722 EL является этилен-пропилен-диеновым каучуком с плотностью 0,870 г/см3, и вязкостью по Муни при 125°С от 18 единиц по Муни и доступный от компании The Dow Chemical Company.

Эластомер High LCB EO является длинноцепочечным разветвленным этилен-октеновым сополимером (образец S3 из регистрационного номера Dow 78288 и 78287) с плотностью 0,888 г/см3 и индексом расплава 1,7 г/10 мин.

Эластомер High LCB EP является длинноцепочечным разветвленным этилен-пропиленовым сополимером (образец S2 из регистрационного номера Dow 78288 и 78287) с плотностью 0,890 г/см3 и индексом расплава 1,5 г/10 мин.

В примерах 1-3 используются две смоляных системы. Первой смолой является LDPE DFDA-1216 NT. Второй смоляной системой является смесь из 91 мас. % ENGAGE™ 8200 и 9 мас. % РР или 91 мас. % POE1 и 9 мас. % РР. Данные смеси были получены путем смешивания при температурах, значительно превышающих температуры плавления обоих полимеров. Данные композиционные смеси упоминаются как смола Engage-PP (если изготовлена с использованием смолы ENGAGE™ 8200) или смола POE1-PP (если изготовлена с использованием смолы POE1). Смесь ENGAGE-PP или смеси POE1-PP получают с использованием двухшнекового экструдера COPERIONTM W&P ZSK-30 мм вытесняющего действия со шнеками, находящимися в зацеплении, вращающимся в одном направлении и подводным гранулятором. Для получения смеси ENGAGE-PP, ZSK-30 мм работал при: скорости подачи 13,6 кг/ч, скорости шнека от 122 до 124 оборотов в минуту, с использованием сит 20/325/200/100/20 и заданных температурах 140°С/140°С/150°С/165°С/165°С/176,67°C для 5 зон цилиндра и головки экструдера. Для получения смеси POE1-PP, ZSK-30 мм работал при: скорости подачи 11,3 кг/ч, скорости шнека 175 оборотов в минуту, с использованием сит 20/325/200/100/20 и заданных температурах 140°С/140°С/150°С/165°С/135°С/93,3°C для 5 зон цилиндра и головки экструдера. В обоих случаях продувка азотом в цилиндре № 1 была установлена 0,42 Нм3/час.

Зависящие от температуры комплексные вязкости данных смоляных систем проиллюстрированы на Фиг. 3 и 4 (синий ромб для 120°C; красный квадрат для 135°C; зеленый треугольник для 150°C). На Фиг. 5 проиллюстрирована комплексная вязкость смоляных систем при 135°C (красный квадрат для DFDA-1216 NT; синий ромб для ENGAGETM-PP).

Пример 1 (Сравнительный пример). Технические данные для двухзаходного шнека Мэддока на экструдере Davis-Standard (D-S)

Для экструзии полимерных смол используется двухзаходный шнек Мэддока диаметром 63,5 мм (2,5 дюйма). Геометрия экструдера D-S: отношение длины к диаметру (L/D) шнека составляет 26 (измеряется от начала спиральной нарезки шнека до наконечника шнека) или 24 (измеряется от положения шнека, соответствующего концу питающего кожуха до наконечника шнека). Шнек состоит из 5 основных секций. Указанные 5 основных секций являются следующими: (1) секция питания длиной 5,6 диаметра с постоянной глубиной 12,7 мм (0,500 дюйма), (2) переходная секция длиной 4,2 диаметра, (3) первая секция дозирования длиной 11,8 диаметра с постоянной глубиной канала 3,81 мм (0,150 дюйма), (4) осевой смеситель Мэддока (длиной 2,2 диаметра) и (5) второй канал секции дозирования длиной 2,5 диаметра и глубиной 4,216 мм (0,166 дюйма). Шаг винта шнека в секции питания, переходной секции и первой секции дозирования составляет 88,9 мм (3,5 дюйма). Шаг гребня во второй секции дозирования составляет 58,42 мм (2,3 дюйма). Первые 2,8 диаметра секции питания, последние 1,4 диаметра первой секции дозирования и второй секции дозирования являются однозаходными. Все остальные секции шнека являются двухзаходными. Ширина гребня в однозаходных секциях составляет 6,35 мм (0,25 дюйма), а ширина гребня в двухзаходных секциях составляет 3,048 мм (0,12 дюйма).

Оценка экструзии полимеров или смесей выполняется на 63,5 мм (2,5-дюймовом) экструдере с использованием двухзаходного шнека Мэддока и сит 20/40/60/20 (при заданных температурах 115,6°C во всех пяти зонах рабочей части и головке экструдера). Частота вращения шнека варьируется от 25 об/мин до 100 об/мин. Температуру нагнетания расплава измеряют путем погружения зонда ручной термопары (пирометра) в расплавленный полимер, когда он выходит из головки экструдера. Этот параметр является показателем степени распространения нагрева при сдвиге.

Технические данные смолы DFDA-1216 NT при использовании двухзаходного шнека Мэддока указаны в таблице 1. Как показано в этой таблице, давление нагнетания и температура нагнетания, как предполагалось, увеличивались по мере увеличения скорости шнека. Удельная скорость составляла от 0,76 до 0,88 кг в час при заданных оборотах в минуту (кг/(ч⋅об/мин)), что указывает на наличие положительного градиента осевого давления в каналах секции дозирования шнека. Расчетная удельная скорость вращения составляет 1 кг/(ч⋅об/мин).

Таблица 1. Экспериментальные характеристики двухзаходного шнека Мэддока с использованием смолы DFDA-1216 NT LDPE на экструдере D-S

Аналогичные данные технологического процесса для смеси ENGAGE-PP собирают при практически одинаковых условиях. Рабочие характеристики двухзаходного шнека с данной смоляной системой представлены в таблице 2. Средняя скорость сдвига, рассчитанная в двухзаходном канале секции дозирования, находится в диапазоне от 22 с-1 до 87 с-1 при скорости вращения шнека от 25 об/мин до 100 об/мин. Как показано на Фиг. 5, смесь ENGAGE-PP является значительно более вязкой, чем смола DFDA-1216 NT. На всех скоростях шнека измеренная температура экструдата для смеси ENGAGE-PP выше, чем для смолы DFDA-1216 NT, а при скоростях шнека выше 25 об/мин температура экструдата с первой из смол превышает максимальную допустимую температуру 135°С (275°F), которая необходима для минимизации какого-либо сшивания при экструзии пероксидсодержащих композиций. Таким образом, данный двухзаходный шнек Мэддока является неприемлемым для экструдирования смеси ENGAGE-PP.

Таблица 2. Экспериментальные характеристики двухзаходного шнека Мэддока для смеси ENGAGE-PP на экструдере D-S

Пример 2 (Сравнительный пример). Технические данные для шнека для передачи энергии на экструдере AK

Сравниваемый шнек передачи энергии (ПЭ) использовали с одношнековым экструдером American Kuhne (AK). Экструдером является агрегат диаметром 63,5 мм (2,5 дюйма), имеющий отношение длины к диаметру равное 21 (измеряется от начала спиральной нарезки шнека до наконечника шнека). В этом исследовании использовали шнек ПЭ с глубоким каналом секции дозирования. Шнек содержит следующие секции: (1) секция питания длиной 8 диаметров с постоянной глубиной 13,081 мм (0,515 дюйма), (2) переходная секция длиной 6 диаметров, (3) секция ПЭ длиной 7 диаметров с усредненной по длине глубиной 5,258 мм (0,207 дюйма), и (4) секция дозирования длиной 0,46 диаметра с постоянной глубиной 3,81 мм (0,150 дюйма). Шаг гребня составлял 76,2 мм (3 дюйма) для всех секций шнека.

Технические данные для смолы DFDA-1216 NT LDPE и смеси ENGAGE-PP при использовании со сравниваемым шнеком ПЭ приведены в таблице 3.

Таблица 3. Экспериментальные характеристики сравнительного шнека ПЭ для смолы DFDA-1216 NT LDPE и смеси ENGAGE-PP на экструдере AK

Пример 3. Технические данные для шнека для переноса энергии в соответствии с данным изобретением на экструдере D-S

Один вариант реализации шнека для переноса энергии (ПЭ) в соответствии с данным изобретением, выполненный с возможностью использования с экструдером D-S, имеет усредненную по длине глубину секции ПЭ, равную 5,588 мм (0,22 дюйма), и глубину канала секции дозирования, равную 4,064 мм (0,16 дюйма). Сводные данные размеров шнека для шнека ПЭ представлены в таблице 4.

Таблица 4. Размеры канала для шнека ПЭ диаметром 63,5 мм (2,5 дюйма) на экструдере D-S

*8,8% внутреннего диаметра цилиндра экструдера, расчет которого приведен ниже.

**6,4% внутреннего диаметра цилиндра экструдера.

Фиг. 6 представляет собой частичный схематический чертеж шнека ПЭ, описанного в таблице 4. Секция ПЭ содержит два канала, A и B. От начала секции ПЭ до конца глубины канала A представлены как DA1, DA2, DA3, DA4, DA5, DA6 и DA7, в то время как длины канала A представлены как LA1, LA2, LA3, LA4, LA5 и LA6. Для канала B имеется 6 глубин (DB1, DB2, DB3, DB4, DB5 и DB6) и 5 длин (LB1, LB2, LB3, LB4 и LB5). Смотрите таблицу 5А, таблицу 5В и Фиг. 6.

Таблица 5А. Длины и глубины для канала А

Таблица 5B. Длины и глубины для канала B

Общая длина канала А:

Глубина-длина канала А:

Аналогично, общая длина канала B:

Глубина-длина канала B:

Усредненную по длине глубину ПЭ рассчитывают следующим образом:

Длины и глубины для шнека ПЭ таблицы 4 приведены в таблице 6A и таблице 6B.

Таблица 6А. Длины и глубины для канала А в шнеке ПЭ таблицы 4

Таблица 6B. Длины и глубины для канала B в шнеке ПЭ таблицы 4

Общая длина канала А для шнека ПЭ из таблицы 4 составляет 498,6 мм из следующего равенства:

Длина-глубина канала А для шнека ПЭ из таблицы 4 составляет 123,09 мм2 из следующего равенства:

Общая длина канала B для шнека ПЭ из таблицы 4 составляет 422,4 мм из следующего равенства:

Глубина-длина канала B для шнека ПЭ из таблицы 4 составляет 79,09 мм2 из следующего равенства:

Усредненная по длине глубина ПЭ составляет 5,58 мм и вычисляется следующим образом:

Итак: 5,58 ÷ 63,5 * 100% = 8,8%.

Рабочие характеристики шнека ПЭ для смолы DFDA-1216 NT LDPE, смеси ENGAGE-PP и POE1-PP определяют в лабораторных условиях.

Оценка экструзии полимеров или смесей проводится с использованием 63,5 мм (2,5-дюймового) экструдера с использованием шнека ПЭ из таблицы 4 и сит 20/40/60/20 (при заданных температурах 115,6°C для всех пяти зон рабочей части и головки экструдера). Частота вращения шнека варьируется от 25 до 100 об/мин. Температуру нагнетания расплава измеряют путем погружения зонда ручной термопары (пирометра) в расплавленный полимер, когда он выходит из головки экструдера. Этот параметр является показателем степени распространения нагрева при сдвиге.

Технические данные для смолы DFDA-1216 NT LDPE с использованием шнека ПЭ из таблицы 4 на экструдере D-S приведены в таблице 7. Удельная скорость для смолы DDPA-1216 NT LDPE находится в диапазоне от 0,92 кг/(ч·об/мин) до 1,03 кг/(ч·об/мин). Температура нагнетания ниже целевого значения 135°С (требуется для минимизации любого сшивания при экструзии пероксидсодержащих композиций), когда скорость шнека не превышает 50 об/мин. Кроме того, давление нагнетания для всех скоростей шнека ниже целевого значения 24,1 МПа (3500 фунтов на квадратный дюйм).

Таблица 7. Экспериментальные характеристики шнека ПЭ из таблицы 4 для смолы DFDA-1216 NT LDPE на экструдере D-S

Технические данные шнека ПЭ из таблицы 4 для смесей ENGAGE-PP и POE1-PP на экструдере D-S приведены в таблицах 8 и 9, соответственно. Удельная скорость для смесей ENGAGE-PP и POE1-PP в диапазоне от 1,17 кг/(ч⋅об/мин) до 1,36 кг/(ч⋅об/мин) выше, чем для смолы DFDA-1216 NT LDPE (таблица 7). Значения, как температуры нагнетания, так и давления нагнетания находятся ниже целевых значений (135°C и 24,1 МПа), когда скорость шнека не превышает 25 об/мин, и превышают целевые значения, когда скорость шнека превышает 25 об/мин.

Для обеих смесей ENGAGE-PP и POE1-PP давление в зоне 5 выше, чем давление нагнетания при четырех скоростях шнека, что указывает на отрицательный градиент давления; следовательно, зона дозирования заполнена смолой, при этом давление способствует скорости (например, увеличивается давление потока).

Таблица 8. Экспериментальные характеристики шнека ПЭ из таблицы 4 для смеси ENGAGE-PP на экструдере D-S

Таблица 9. Экспериментальные характеристики шнека ПЭ из таблицы 4 для смеси POE1-PP на экструдере D-S

Сравнение 1: Технические данные для двухзаходного шнека Мэддока и шнека для переноса энергии на экструдере D-S

Сравнительные данные двух отдельных серий экструзии одной и той же партии смолы LDPE NT DFDA-1216 на 63,5 мм (2,5-дюймовом) экструдере Davis Standard с использованием двухзаходного шнека Мэддока из примера 1 (сравнительный пример) приведены в таблицах 1 и 10. Средние значения двух наборов данных приведены в таблице 11.

Таблица 10. Экспериментальные характеристики двухзаходного шнека Мэддока с использованием смолы DFDA-1216 NT LDPE на экструдере D-S

Таблица 11. Экспериментальные характеристики двухзаходного шнека Мэддока с использованием смолы DFDA-1216 NT LDPE на экструдере D-S

На Фиг. 7 (синий ромб относится к двухзаходному шнеку Мэддока, а красный квадрат относится к шнеку ПЭ) показано сравнение производительности шнека ПЭ в соответствии с данным изобретением и двухзаходного шнека Мэддока для смолы DFDA-1216 NT LDPE (с использованием значений из таблицы 9 для двухзаходного шнека Мэддока и значений из таблицы 7 для шнека ПЭ в соответствии с данным изобретением). При одинаковой скорости температура нагнетания экструдата на шнеке ПЭ всегда была на несколько градусов ниже, чем на двухзаходном шнеке Мэддока. Кроме того, скорость шнека ПЭ была выше скорости двухзаходного шнека Мэддока. Скорость была увеличена с 32% до 33% в диапазоне температур от 135°С до 145°С. Увеличение скорости вычисляли путем аппроксимации данных на Фиг. 7 с помощью квадратных уравнений и использования этих уравнений для определения скорости при любой заданной температуре. Таким образом, шнек ПЭ обеспечивает значительное увеличение скорости по сравнению с двухзаходным шнеком Мэддока. Другая перспектива заключается в том, что при фиксированной скорости 90,7 кг/час шнек ПЭ обеспечивает снижение температуры нагнетания расплава на 6°C, по сравнению с двухзаходным шнеком Мэддока (что полезно для минимизации какого-либо сшивания при экструзии пероксидсодержащих композиций).

На Фиг. 8 (синий ромб относится к смоле ENGAGETM-PP с использованием двухзаходного шнека Мэддока, красный квадрат относится к смоле ENGAGETM-PP при использовании шнека ПЭ; и зеленый треугольник относится к смоле POE1-PP при использовании шнека ПЭ) показано сравнение производительности шнека ПЭ в соответствии с данным изобретением и двухзаходного шнека Мэддока для смолы ENGAGE-PP (с использованием значений из таблицы 2 для двухзаходного шнека Мэддока и значений из таблицы 8 для шнека ПЭ в соответствии с данным изобретением). Аналогично как для смолы DFDA-1216 NT LDPE, температура нагнетания экструдата на шнеке ПЭ всегда на несколько градусов ниже, чем на двухзаходном шнеке Мэддока при одинаковой скорости. Кроме того, скорость шнека ПЭ выше, чем у двухзаходного шнека Мэддока. Скорость повышается с 31% до 49% в диапазоне температур от 135°С до 145°С. Увеличение скорости вычисляли путем аппроксимации данных на Фиг. 7 с помощью квадратных уравнений и использования этих уравнений для определения скорости при любой заданной температуре. Таким образом, шнек ПЭ обеспечивает значительное увеличение скорости по сравнению с двухзаходным шнеком Мэддока для смолы ENGAGE-PP. Другой способ интерпретации данных заключается в том, что при заданной производительности 31,8 кг/ч шнек ПЭ обеспечивает снижение температуры нагнетания расплава на 10°C по сравнению с двухзаходным шнеком Мэддока. Как и в случае с LDPE, это было бы преимуществом для минимизации преждевременного разложения пероксида в композициях на этапе экструзии.

Также на Фиг. 8 представлена кривая производительности скорости в зависимости от температуры нагнетания для смеси POE1-PP с использованием шнека ПЭ в соответствии с данным изобретением (с использованием данных, приведенных в таблице 9). Кривые производительности для смесей POE1-PP и ENGAGE-PP на шнеке ПЭ в соответствии с данным изобретением имеют сходные тенденции, что можно объяснить тем фактом, что эти две смеси имеют очень похожие реологии расплава. Небольшая разница обусловлена изменчивостью между разными процессами компаундирования и разными партиями смол.

Производительность шнека ПЭ в соответствии с данным изобретением изучена для различных смол и смесей смол, и данные о производительности сравниваются с данными о производительности двухзаходного шнека Мэддока. Результаты обобщены в таблице 12. Для всех смол или смесей смол скорость шнека ПЭ выше, чем у двухзаходного шнека Мэддока. Увеличение скорости является значительным, от 7% до 80% в диапазоне температур от 135°C до 145°C. Увеличение скорости вычисляли путем аппроксимации данных о температуре нагнетания расплава (°C) в зависимости от скорости экструзии (кг/ч) с помощью линейных или квадратных уравнений (каждые из которых приводят к большему соответствию) и использования этих уравнений для определения скорости при любой заданной температуре.

Таблица 12. Увеличение скорости шнека ПЭ из таблицы 4 по сравнению с двухзаходным шнеком Мэддока для ряда смол и смесей смол на экструдере D-S

Сравнение 2: Технические данные для шнека для передачи энергии на экструдере AK и экструдере D-S

Сравнивая технические данные смолы DFDA-1216 NT LDPE, используемой на шнеке ПЭ на экструдере AK (Таблица 3) с техническими данными шнека ПЭ в соответствии с данным изобретением на экструдере D-S (Таблица 7), температура нагнетания шнека ПЭ на экструдере AK немного ниже, чем у шнека ПЭ в соответствии с данным изобретением на экструдере D-S при скорости шнека 25 об/мин; однако при скоростях шнека, превышающих 25 об/мин (например, 70 об/мин и 100 об/мин), на экструдере AK наблюдаются нерасплавленные смолы, и невозможно точно измерить температуру нагнетания.

Для технических данных смеси ENGAGE-PP температура нагнетания при 25 об/мин сравнительного шнека ПЭ на экструдере AK составляет 136°C, тогда как у шнека ПЭ в соответствии с данным изобретением при 25 об/мин на экструдере D-S составляет 134,4°C. Кроме того, при более высокой скорости шнека (до 100 об/мин) нерасплавленные смолы наблюдаются при использовании сравнительного шнека ПЭ, используемого на экструдере AK, но не при использовании шнека ПЭ в соответствии сданным изобретением на экструдере D-S. Результаты показали, что шнек ПЭ в соответствии с данным изобретением на экструдере D-S не только способен поддерживать температуру нагнетания ниже целевого значения 135°C (что необходимо для минимизации какого-либо сшивания при экструзии пероксидсодержащих композиций), но также эффективен для предотвращения расплавления, в то время как сравнительный шнек ПЭ на экструдере AK не имеет настолько хороших характеристик.

Сравнение 3: Смоделированные технические данные для шнеков для передачи энергии на экструдере D-S на различных средних глубинах секции ПЭ и глубинах секции дозирования

Имитационное моделирование проводится для смеси ENGAGE-PP с использованием шнеков ПЭ в соответствии с данным изобретением на экструдере D-S на различных средних глубинах секции ПЭ и глубинах секции дозирования. Как показано в Таблице 13, скорость увеличивается при увеличении средней глубины секции ПЭ и глубины секции дозирования, в то время как температура нагнетания поддерживается на уровне 135 °C. Первая конструкция выбрана для окончательного изготовления шнека (т. е. шнека ПЭ в таблице 4), поскольку в экструдатах очень вероятно присутствие нерасплавленных смол, если средняя глубина секции ПЭ и глубина секция дозирования имеют слишком большие значения.

Таблица 13. Смоделированные характеристики шнека ПЭ в соответствии с данным изобретением для смеси ENGAGE-PP на экструдере D-S

Реферат

Изобретение относится к экструзии пластичных материалов. В одном аспекте изобретение относится к шнеку для передачи энергии, в то время как в другом аспекте изобретение относится к способу экструзии с использованием шнека для передачи энергии. При обработке плавких твердых сшиваемых композиций, содержащих полимер, например полиэтилен и пероксид, более низких температур нагнетания и повышенных производительностей шнека достигают в экструдере с одним цилиндром путем применения в экструдере шнека для передачи энергии (ПЭ), который содержит: секцию ПЭ с усредненной по длине глубиной секции ПЭ от 8,0% до 10% внутреннего диаметра цилиндра экструдера, и секцию дозирования с глубиной секции дозирования от 6,0% до 8% внутреннего диаметра цилиндра экструдера. Технический результат изобретения - достижение более низких температур нагнетания и повышенных производительностей шнека в экструдере. 2 н. и 10 з.п. ф-лы, 15 табл., 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Формованное изделие, имеющее превосходные барьерные свойства для топлива

Экструзионная машина

Комментарии