Способ смазки и охлаждения режущих лезвий инструмента и/или заготовок в процессе обработки металла резанием и устройство для его осуществления - RU2135343C1

Код документа: RU2135343C1

Чертежи

Описание

Изобретение относится к способу и устройству для смазки и охлаждения резцов и/или заготовок в процессе металлургической обработки, причем на резцы или заготовки подают, по меньшей мере, две различные, несмешивающиеся одна с другой жидкости и при этом используют: жидкую среду для снижения трения между резцом и заготовкой или стружкой; жидкую среду для охлаждения режущих лезвий, заготовок, держателя инструмента, а при необходимости и стружки; каждую из двух сред (a, b) накапливают или обрабатывают отдельно друг от друга в соответствующей емкости; каждую среду (a, b) подают от соответствующей емкости через отдельный трубопровод к органу (3, 4) и от него к обрабатываемой заготовке (15) или применяемому режущему лезвию.

В

учебном пособии "Дуббель", справочнике по машиностроению, 13-е издание, том 2, издательство "Шпрингер-Берлин-Гейдельберг-Нью-Йорк-, 1974 г., стр. 675-676 в главе 4 "Охлаждение и смазка" среди прочего

сказано:

- жидкости для режущих инструментов должны охлаждать режущее лезвие инструмента (повышение его стойкости и скорости резания), смазывать элементы металлообработки (улучшение формы

поверхности) и смывать снятую стружку.

Далее по этому поводу сказано: путем охлаждения при одинаковой скорости резания может быть продлен срок службы инструмента или при одинаковом сроке службы режущего лезвия повышена скорость обработки в среднем до 40%.

Далее там значится: от жидкостей для режущего инструмента требуется, чтобы они наряду с повышенным эффектом смазки и способностью охлаждения обладали низкой вязкостью, в процессе обработки не изменялись, не осмоливались или не сгущались, или просто не теряли своих качеств; чтобы они защищали от ржавения, не пенились, по возможности были прозрачными, чтобы можно было наблюдать процесс обработки и, наконец, чтобы они не оказывали вредного влияния на организм человека.

В качестве жидкостей для режущих инструментов применяются различные эмульсии типа "масла в воде". Однако у них не хватает оптимально ни эффекта смазки, ни эффекта охлаждения. В зависимости от качества эмульсии отдельные частицы масла составляют несколько микрон в пределах водной фазы и при попадании на резец они не в состоянии образовать прилипающую смазочную пленку с высокой способностью к сцеплению и сопротивлением сразу. Эффект смазки при этом значительно уменьшается эмульгирующими вспомогательными средствами, такими как тилоза и подобными или поверхностно-активными веществами, мылами и т.д. К тому же жидкости органического происхождения с особенно высоким эффектом смазки трудно эмульгируются, из-за чего для производства стабильных эмульсий используют, по меньшей мере, масла со сравнительно малым эффектом смазки. Однако эмульгированная фаза жидкости для режущего инструмента повлекла за собой и сильное снижение эффекта охлаждения, так как доля масла по сравнению с долей воды имеет значительно более высокие температуры испарения и пониженную теплоту испарения. К тому же каждая эмульсии подвержена бактериальному разложению и вследствие различного использования обеих фаз "вода/масло" изменяет свою консистенцию и тем самым свой специфический эффект.

Из патента Швейцарии CH-543344 известен способ охлаждения и смазки режущих лезвий инструментов, в котором на них подают, по меньшей мере, две несмешивающиеся друг с другом жидкости с различными свойствами смазки и охлаждения. Жидкости, отводимые от режущего инструмента и образующие нестабильную эмульсию, собирают в одной общей емкости, из нее направляют в сепаратор, в котором они должны быть отделены одна от другой, после чего жидкости снова подают к режущему инструменту. Для разделения различных фаз по мере надобности используют разделительную центрифугу. Как у всех, используемых в качестве жидкости для режущих инструментов, эмульсий из-за различия в применении их консистенция меняется отрицательно и требует поэтому периодической обработки. Так как к тому же действительно чистое разделение различных фаз в циркуляционном режиме не достигается, а смазочный материал по причинам способности к эмульгированию имеет лишь весьма ограниченное сопротивление сразу и способность к прилипанию, то и эффект охлаждения, и в особой степени эффект смазки поставлен в жесткие рамки. У эмульсии не возможно к тому же промежуточное варьирование компонентами фаз.

Из немецкой заявки ДК-9116481.8 известно устройство для охлаждения и смазки, с помощью которых можно точно наносить очень малые дозы на предусмотренные участки в охлаждаемой или смазываемой зоне резания. При этом в смесительной камере, находящейся под избыточным давлением, поток жидкости дробится на мельчайшие капли, хорошо перемешивается с потоком газа и из смесительной камеры целенаправленно вдувается, по меньшей мере, двумя сфокусированными струями на участок резания. При этом предусмотрено также, что по мере надобности жидкости, особенно пригодные для охлаждения и смазки, могут раздельно подаваться в смесительную камеру или в поток газа. Таким образом, не должна применяться никакая эмульсия, которая с трудом поддается смешиванию и имеет вышеуказанные недостатки. С другой стороны, в сфокусированном газовом потоке одновременно присутствуют различные жидкости, распределенные в мельчайшей форме, как аэрозоли, что приводит к тому, что их действия относительно друг друга будут в значительной степени ущербными. Поэтому на участке металлорезания не последует образования цельной, способной к сцеплению и прочной на срез пленки смазки, а с другой стороны, будет снижен эффект охлаждения из-за мельчайших капель масла, внесенных вместе в поток жидкости.

В немецком патенте ДЕ-361916 описывается устройство с жидкостным насосом для инструментальных станков, приводимым в действие электродвигателем. При этом подвод охлаждающей жидкости к режущему лезвию регулируется в зависимости от разогрева режущего инструмента, в то время как соответствующее степени нагрева приводное усилие непосредственно регулирует число оборотов мотора насоса.

Из немецкого патента ДЕ 930790 известен способ охлаждения и смазки режущей кромки металлообрабатывающего инструмента. Изобретение предусматривает впрыскивание охлаждающей жидкости в виде струи в полость между инструментом и заготовкой на лезвие. Для этой цели струю подают из сопловой насадки под давлением по меньшей мере в 21 бар и со скоростью, превышающей более чем в 40 раз скорость резания и по меньшей мере 52 м/с. Известный способ особенно пригоден для охлаждения и смазки при токарных и фрезерных работах.

В заявке ФРГ ДЕ-3338739 А1 описывается устройство подачи жидкости для режущего инструмента, которое подает на сверло или другой режущий инструмент пульсирующую струю жидкости под высоким давлением с применением поршневого насоса, причем частота пульсации в подаваемой жидкости может быть рассчитана на заранее определенную величину, а именно, независимо от сопротивления потока на выходной стороне. Благодаря этому можно получить по желанию охлаждение режущего инструмента, удаление стружки, стойкость резца и точность обрабатываемой поверхности даже тогда, когда диаметр отверстия для жидкости в инструменте становится мал.

В Европейском патенте EP 0448944 A1 описан способ и устройство для прерывистого разбрызгивания жидкости, в частности смазочной суспензии. Она разбрызгивается с помощью сопла в интервалах с высокой частотой под высоким давлением. Разбрызгивающее сопло функционирует по типу редукционного клапана, в то время как оно автоматически открывается при превышающем пороговую величину входном давлении суспензии и автоматически закрывается при снижении пороговой величины. Используется при этом смазочная суспензия, в частности высокотемпературная, содержащая в основном графит, а также полимеры и вспомогательные вещества, такие как суспендированные в воде стабилизаторы, которая подается на разбрызгивающее сопло под очень высоким давлением в пределах 50-12 бар, а в специальных целях - до 250 бар со скоростью движения потока в пределах 20-120 м/с. Способ требует очень высоких затрат на энергию и оборудование.

Выложенная заявка ФРГ ДЕ-OS-3429965 A1 описывает шлифовальный станок, в частности шлифовальный станок с направляющей, с головкой шлифовального круга, с оборудованием на ней, по меньшей мере, одним выходным соплом для смазки и охлаждения и их обводом, который содержит емкость для охлаждающей смазки, линию подачи смазки от емкости до выходного сопла, обратную линию для охлаждающей смазки и насос для поддержания ее циркуляции, причем изобретение заключается в том, что по ходу подающего смазку трубопровода предусмотрено устройство для регулирования ее температуры на заданную величину. Однако при шлифовании речь не идет о "процессе резания со снятием стружки" в смысле изобретения и здесь не имеется режущих лезвий.

Исходя из этого уровня техники, в основу изобретения заложена задача разработать способ согласно главной идее пункта 1 формулы изобретения, а также пригодное для его осуществления устройство, благодаря которым достигается значительное повышение эффекта смазки и охлаждения по сравнению с соответствующим действием известных способов и устройств, и в пределах узких экономических границ сохраняются нужные для этого средства и расходы на материал, энергию и оборудование.

Вследствие улучшения эффекта смазки и охлаждения должен значительно увеличиться срок службы режущего инструмента при одновременном повышении скорости резания и должно быть оптимировано качество обрабатываемых поверхностей.

Решение задачи в способе, указанном в ограничительной части пункта 1 формулы изобретения, удается путем признаков, содержащихся в отличительной части формулы 1. С помощью изобретения в процессах металлорежущей обработки возникает целый ряд неожиданных преимуществ.

Путем раздельного нанесения жидкости для смазки и охлаждения на отдельные участки режущего инструмента и благодаря образованию жидкой пленки смазки с крайне высокой способностью к прилипанию и прочностью на срез, которая таким образом образуется на инструменте или его режущем лезвии добиваются того, что при трении с заготовкой, режущим инструментом и стружкой, пониженном вследствие значительно лучшего эффекта смазки, возникает меньше тепла трения. Отсюда в ходе более благоприятных условий охлаждения одновременно улучшается качество обрабатываемых поверхностей, снижается потребность в энергообеспечении обрабатывающего станка, значительно повышается срок службы инструмента и все это вместе со значительно увеличенной скоростью резания. При сравнимых условиях обработки и аналогичном материале повышение срока службы и скорости обработки достигается в пределах коэффициентов от 2 до 5, а экстремальных случаях до 10.

Осуществление способа предусматривает, что смазочная жидкость (текучая среда) в количестве, соразмерном расходу в процессе работы, вносится таким образом, что избыточное смазочное средство исключается и вследствие этого не требуется рециркуляция или повторная подготовка смазки.

Эта мера экономит необходимые для рециркуляции средства и энергию; изделия а также стружка остаются чистыми и для дальнейшего производства не нуждаются в дорогостоящей доработке; установлен минимальный расход смазочного материала при оптимальном эффекте смазки, а рабочий станок и рабочее место, как и окружающая среда, остаются в исправном состоянии в чистоте и гигиене.

Другое исполнение предусматривает, что при распиловке с помощью круглого или ленточного пильного полотна охлаждающую жидкость подают в соответствии с требующимся охлаждением заготовки или полотна пилы в таком расчетном количестве, чтобы она в процессе обработки спонтанно испарялась, так что отдельно наносимую смазочную жидкость при разбрызгивании на участок пильного полотна можно подавать в просвет перед участком резания на свободную от охлаждающей жидкости сухую поверхность полотна с образованием пленки смазочного материала, хорошо прилипающей к поверхности полотна. Путем этой операции достигают оптимального эффекта как охлаждения, так и смазки, причем путем встречного взаимодействия различных средств добиваются повышения общего эффекта, наподобие пикового.

Исполнение предусматривает далее, что у движущегося относительно заготовки резца, пильного полотна или фрезы жидкость для смазки при рассматривании в направлении поступательного или режущего движения используют на участке перед участком резания, а жидкость-хладагент - непосредственно на участке резания, причем охлаждающую жидкость подают на пленку смазки, нанесенную на инструмент ранее.

Эта существенная для изобретения операция приводит оба средства к максимальному достижению как их раздельного, так и суммарного эффекта.

Далее исполнение способа предусматривает, что смазочную жидкость подают в виде аэрозоля направленной разбрызгивающей струей с образованием очень тонкой пленки с высоким сцеплением граничной поверхности и прочностью на срез с толщиной в пределах10-150 микрон, преимущественно 10-50 микрон и особенно предпочтительно 5-20 микрон.

И крайней прочное сцепление тонкой пленки с граничной поверхностью режущего инструмента, и прочность на срез, тоже особо выращенная у тонкой пленки и еще более усиленная стабилизирующая присадками, дают при крайней малом расходе смазочного материала наибольший коэффициент смазывающей способности и тем самым значительное уменьшение трения или тепла трения в процессе работы.

Другая форма выполнения способа согласно изобретению предусматривает, что смазочная жидкость разбрызгивается с помощью нагретого сжатого воздуха. Если смазочная жидкость во множество случаев применения будет разбрызгиваться воздухом с температурой окружающей среды, то для специальных целей, однако, нельзя не упомянуть указанную ранее операцию с применением нагретого воздуха. Таким образом можно, например, безоговорочно разбрызгивать жидкость с относительно высокой вязкостью и особенно хорошими стабилизирующими свойствами.

Далее способ предусматривает, что в качестве смазочной жидкости преимущественно используют жидкое средство без минерального масла, который может содержать сложные эфиры жирных кислот и присадки, например, в виде графита или сульфида молибдена.

Охлаждающая жидкость для уменьшения поверхностного натяжения может очень удачно содержать добавки в виде поверхностно-активных веществ, металлического мыла, высших спиртов их производных. Вследствие этого при замедленном процессе в узких зазорахна режущем лезвии или между режущим лезвием и заготовкой выгодно усиливается капиллярный эффект, улучшается распространение хладагента на участке сцепления, а давление пара выгодно понижается.

Регулирование загрузочной нормы одной или другой, или обеих жидкостей с агентами можно производить согласно другому предложению изобретения по мере потребления мощности станка в процессе работы. Основывающаяся на этом регулировка подачи отдельных жидкостей не сложна и надежна.

Устройство для смазки и охлаждения резцов и/или заготовок в процессах металлорежущей обработки, в частности для осуществления способа согласно изобретению, содержит признаки, указанные в отличительной части пункта 9 формулы изобретения. Другая форма исполнения предусмотрена в соответствии с пунктом 10.

Схематично изобретение показано на чертежах в предпочтительной форме исполнения, причем из чертежей можно сделать вывод о других преимуществах изобретения.

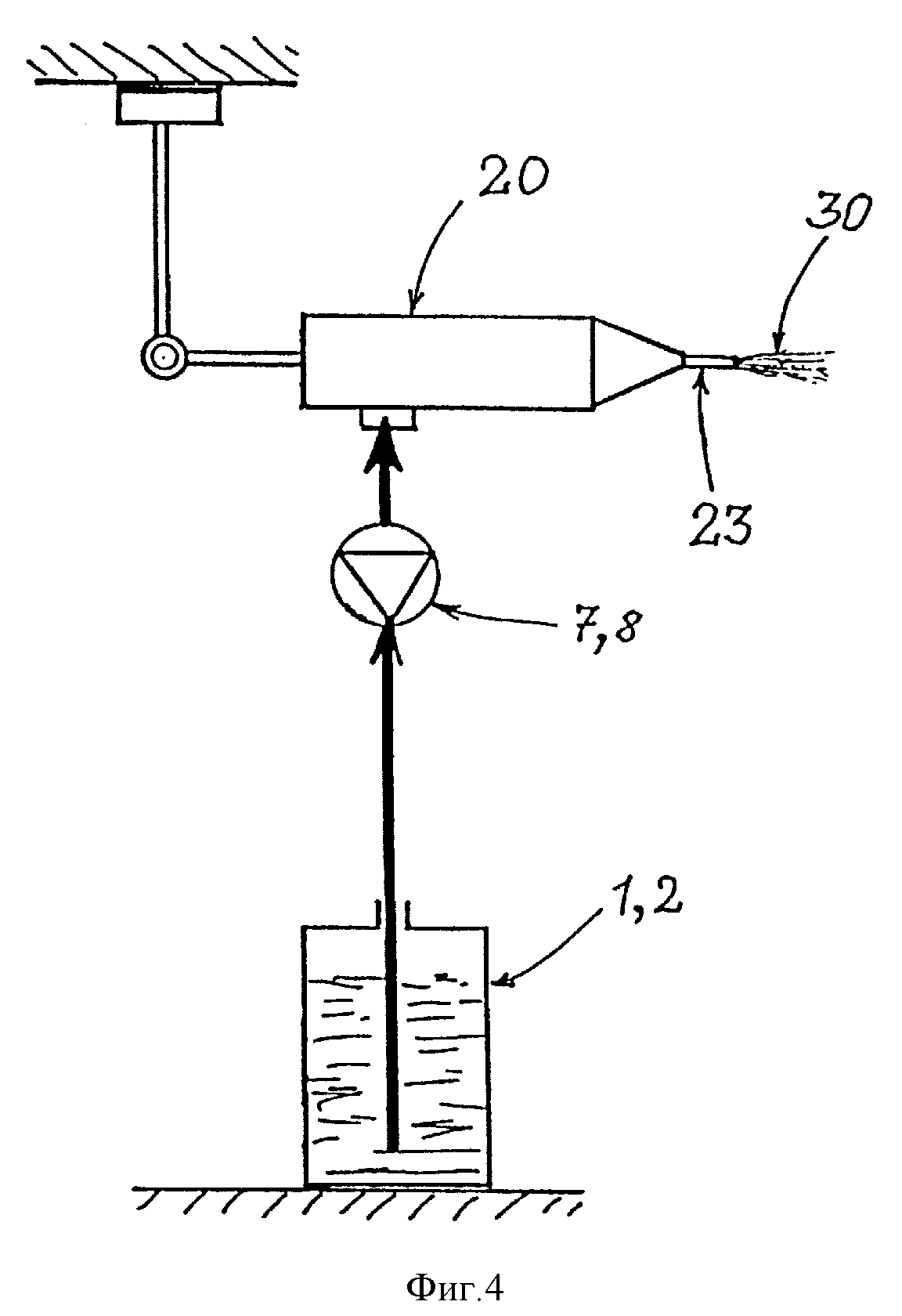

На фиг. 1 показана блочная схема устройства с частичным видом сверху пильного стола; фиг. 2 - устройство по фиг. 1, вид сбоку; фиг. 3 - устройство по фиг. 1, вид спереди; фиг. 4 - разбрызгивающая головка (сопло) для разбрызгивания под давлением без газа; фиг. 5 - разбрызгивающая головка для разбрызгивания под давлением с помощью сжатого воздуха; фиг. 6 - плотно круглой пилы с местами заправки смазкой и хладагентами, вид сбоку.

Устройство, показанное на блочной схеме фиг. 1, содержит заборную емкость 2 с жидким средством "б" для охлаждения ленточной пилы 27, изображенной в сечении в виде сверху, и вторую заборную емкость 1 с жидким средством "а" для снижения трения между режущими лезвиями ленточной пилы 27 и заготовкой 15.

Каждая из этих жидкостей "а" и "б" относится, по меньшей мере, к одному отдельному устройству нанесения жидкости 3 или 4. В указанном примере жидкость "а" подается только через один орган 3, в то время как для жидкости "б" предусмотрены два органа 4a и 4b. Такое выполнение не является обязательным, каждая жидкость "а" или "б" может подаваться через один, два или несколько органов. Далее для каждой жидкости "а" или "б" есть отдельная линия подачи 10 или 11. При этом линия (трубопровод) 10 соединяется заборную емкость 1 для жидкости "а" с органом 3, в то время как линия подачи 11 соединяет жидкое содержимое заборной емкости 2 для жидкости "б" с органами 4a и 4b. В каждой линии подачи 10 или 11 в качестве подающего механизма помещен дозировочный насос 7 или 8.

Органы нанесения жидкого средства 3 или 4a, 4b подлежащие смазке и охлаждению режущие лезвия ленточной пилы 27 устанавливаются в определенной позиции с помощью регулируемых шарнирных распорок 33 или 34a, 34 и закрепляются на раме станка 37 в любом месте магнитными башмаками 35 или 36a, 36b. При этом подведение и этих органов к участку резания между пильным полотном 27 и заготовкой 15 выполняется таким образом, что орган 3, разбрызгивающий смазочную жидкость "а" перед участком резания направлен вертикально и зубьям пилы, в то время как оба разбрызгивающих охлаждающих жидкость "б" органа 4a, 4b непосредственно после участка резания направлены от боковых наклонных позиций на профиль зубьев.

Как показано далее на фиг. 1, устройство может иметь приспособление 48 с сигнальной линией 47 для учета потребления мощности станка в рабочем процессе. Оно воздействует на узел регулировки 43, включающий в себя регулировку заданного значения 44 и цифровой индикатор 43. Далее на участке резания с сигнальной линией 41 соединен сигнализатор движения 40. Он отключает устройство для охлаждения и смазки, как только пильное полотно прекращает движение. Представленное в качестве примера устройство регулировки 40 до 48 устанавливает по линиям 45 и 46 в соответствии с ранее заданным параметром мощность дозировочного насоса в соответствии с производительностью станка.

С помощью этого устройства регулировки очень удачно добиваются с того, что соответственно задаваемое количество одной или обеих жидких сред "а" и "б" рассчитывается адекватно мощности машины.

На фиг. 2 и 3 показано устройство согласно фиг. 1, в одном случае, - это вид сбоку, а другом - вид по направлению стрелки "А" на фиг. 2. Из обоих видов понятно, что наносящий смазку "а" орган 3 (при рассмотрении в направлении поступательного или рабочего движения 28 пильного полотна 27) подводят на участок нанесения 16 впереди заготовки 15. Жидкость - хладагент, напротив, подают на уже расправленную пленку смазки непосредственно зоне контакта пильного плотна 27 с заготовкой 15.

При этом на фиг. 2 и 3 дополнительно к фиг. 4 еще раз отчетливо показано, что различные жидкие среды "а" и "б" разбрызгиваются соответственно из раздельных заборных емкостей 1 и 2 через отдельные линии подачи 10 или 11 из отдельных органов 3 или 4.

Из изображения на фиг. 3 кроме того ясно, что разбрызгивающая струя 30 органа 3 может быть направлена по диагонали вверх, в то время как струи 31a и 31b от органов 4a и 4b могут быть направлены по диагонали вниз. Таким образом, как в частности и раздельная подача смазки "а" и хладагента "б", каждое из различных средств оптимально воздействует там, где по мере взаимодействия должна быть выполнена его специфическая задача между режущим лезвием инструмента 27 и заготовкой 15, причем в каждом случае непосредственного вначале на инструмент наносят смазку, образуют при этом пленку смазочного материала, а затем на эту пленку наносят хладагент.

Из фиг. 4 и 5 видно, что каждый орган для нанесения жидкого средства представляет собой разбрызгивающую головку (сопло) 20 или 21 со средствами образования разбрызгивающей, с большой энергией, тонкораспыленной струи 30 или 31 со сжатым газом или без него. Регулировка направления разбрызгивающей струи 30 или 31 производится, собственно, известным образом и известными средствами. Для нанесения разного количества или разных условий их нанесения (например, струйное давление) и можно также менять сопла.

Как показано на фиг. 5, по меньшей мере одно из жидких средств "а" или "б" можно разбрызгивать сжатым газом, сжатым воздухом или инертным газом из известного инжекторного устройства в сравнительно узко сфокусированной струе 31. Разбрызгивающее устройство имеет для этого компрессор 18 с напорным резервуаром 19.

При этом можно соответственно удачно использовать теплый воздух для гомогенного разбрызгивания сравнительно высоковязкой смазки "а". Для этого в трубопроводе, ведущем к соплу 21, установлен теплообменник 50.

На фиг. 6 показано исполнение с применением способа и устройства на примере дисковой пилы 27. Она вращается в направлении стрелки 51 и выполняет на заготовке 15 пропил 52. Для обработки полотна 27 для смазки предназначен орган 3, а для охлаждения - орган 4. Участок резания обозначен позицией 53. На фиг. 6 отчетливо показано, что смазку "а" в виде разбрызгивающей струи 30 наносят из органа 3, а струю 31 хладагента "б" - из органа 4, причем в направлении процесса резания 51 дисковой пилы 27 относительно заготовки 15 согласно изобретению существенно, что разбрызгивающая смазку струя 30 так подается впереди струи 31 хладагента, что на поверхности пильного полотна 27 образуется отмеченная на чертеже точками тонкая пленка смазки 54 с высокой сцепляемостью и прочностью на срез. Только после этого разбрызгивающей струей на пленку 54 наносят хладагент "б", а именно, непосредственно на участке резания 53.

При прохождении снимающих стружку зубьев через участок резания 53 нанесенный в соответствии с заданным расходом хладагент "б" испаряется, отбирается тем самым у зоны обработки тепло, охлаждает инструмент 27, заготовку 15 и образующуюся при этом стружку. Полотно 27 на своей сплошной поверхности остается при этом сухой, а затем на него можно опять наслаивать струей 30 новую пленку смазки 54.

Способ согласно изобретению и соответствующее устройство при их применении в процессах обработки металлов резанием и прочих процессах обработки дают в итоге следующие преимущества: вследствие раздельного нанесения смазочной жидкости "а" и жидкости-хладагента "б" получают оптимальное проявление различных эффектов; благодаря исключению фазы смешения каждая среда "а" или "б" в отношении состава вещества, консистенции, вязкости, количества, температуры используется, не испытывая воздействия другой среды; путем максимального использования имеющейся мощности станков получают повышенную производительность со значительным снижением производственных расходов; уменьшается износ режущего инструмента или меньшая подшлифовка при значительно удлиненном сроке службы; обеспечивается лучшее качество обрабатываемых поверхностей заготовки, вследствие чего и более жестко соблюдаемые допуски; отсутствуют расходы на чистовую обработку вследствие чисто снимаемой стружки; отсутствуют проблемы утилизации использованных эмульсий, рабочее место и окружение остаются чистыми, воздух не содержит вредных для здоровья маслосодержащих аэрозолей вследствие "сухой металлообработки"; значительно уменьшается расход жидких сред "а" и "б".

Тем самым изобретение оптимальным образом выполняет указанные вначале задачи.

Реферат

Изобретения могут быть использованы при обработке металлов резанием. На обрабатываемую заготовку или на находящиеся в работе режущее лезвие инструмента подают по отдельным линиям подачи по меньшей мере два несмешивающихся жидких средства. Используют жидкое средство для снижения трения между режущим инструментом и заготовкой или стружкой и жидкое средство для охлаждения режущего инструмента, заготовки, державки режущего инструмента и стружки. Средства хранят и готовят отдельно одно от другого в отдельных емкостях. При относительном движении режущего инструмента и заготовки в направлении места резания вначале набрызгивают средство для снижения трения с образованием смазочной пленки. Затем на подготовленную пленку набрызгивают средство для охлаждения. Количество средства для охлаждения выбирают из условия обеспечения его испарения в процессе обработки. В результате средство для снижения трения набрызгивают на свободную от средства для охлаждения поверхность с образованием хорошо прилипающей к ней смазочной пленки. Устройство включает две отдельные накопительные и заборные емкости, соединенные отдельными линиями подачи с органами для нанесения жидкого средства для снижения трения и жидкого средства для охлаждения. Упомянутые органы расположены на разном расстоянии от участка резания, причем орган для нанесения средства для снижения трения расположен на большем расстоянии от участка резания. В результате обеспечивается повышение качества обработки и снижение износа инструмента. 2 с. и 8 з.п.ф-лы, 6 ил.

Комментарии