Кольцо монтажное соединительного узла для стыковой сварки труб больших размеров - RU198030U1

Код документа: RU198030U1

Чертежи

Описание

Полезная модель относится к области строительства, а более конкретно, к строительному оборудованию, предназначенному для использования при закреплении стен котлованов, в частности, при строительстве различных зданий и сооружений и линий метрополитена мелкого заложения.

В строительстве для изготовления сжатых элементов металлических конструкций эффективно используются тонкостенные трубы. В процессе изготовления конструктивных (строительных) элементов трубы торцуют, режут и сваривают, в том числе и стыковой сваркой.

Для сварки труб разработан ГОСТ 16037-80 «Соединения сварные стальные трубопроводов», Основные типы, конструктивные элементы и размеры. ИПК издательство стандартов, Москва.

В указанном ГОСТе 16037-80 разработаны различные типы стыковых сварных швов.

Однако соединение элементов конструкции такими сварными швами может быть произведено только после проведения определенной технологической подготовки и в заводских условиях.

Поэтому при больших размерах свариваемых труб (большом диаметре трубы и большой длине трубы) их соединение, да еще и в условиях строительной площадки, такими сварными швами очень затруднено.

Кроме того, соединение может быть недостаточно качественным, возможны перекосы.

В существующей строительной практике стыки труб больших размеров осуществляют с использованием накладок. Для этого три или четыре накладки (в сечении имеют форму сектора) вырезают из отрезков трубы такого же размера. Накладки укладывают по концам соединяемых труб и сваривают продольными (вдоль оси труб) сварными швами, которые работают на срез, что не очень эффективно, так как допускаемое напряжение сварных швов, работающих на срез меньше, чем допускаемое напряжение сварных швов, работающих на сжатие или растяжение или (см. А.Н. Блинов, «Сварные конструкции», Москва, Стройиздат, 1990 г., стр. 44-45 табл. 3, 4).

Из уровня техники при анализе известных технических решений выявлено устройство, используемое для монтажа соединительного узла при стыковой сварке труб больших размеров.

Так известно «Кольцо монтажное соединительного узла для стыковой сварки труб больших размеров» (ПМ, патент №181265, публ. 09.07.2018 года) - наиболее близкий аналог заявленному техническому решению.

Известное техническое решение - кольцо монтажное соединительного узла для стыковой сварки труб больших размеров представляет собой стальной горизонтально ориентированный укороченный цилиндр с наружным диаметром, равным наружному диаметру соединяемых труб. На корпусе цилиндра со стороны торцевых сторон выполнены проточки с диаметром, равным внутреннему диаметру свариваемых труб. На каждой из проточек с обеих торцевых сторон корпуса цилиндра выполнены пологие фаски, а ближе к центру с обеих сторон каждой из проточек выполнены фаски под углом 45 градусов. В центральной части цилиндра выполнено отверстие для болтового соединения с упором, предназначенным для фиксации соединяемых труб.

Известное техническое решение предполагает изготовление монтажного кольца на заводе и возможность проведения сварочных работ по стыковой сварке труб в условиях строительной площадки.

Однако проблема состоит в том, что точность изготовления труб стальных сварных прямолинейных больших диаметров ГОСТ 10704-91 (диаметр, толщина стенок) зависит от величины диаметра. При больших размерах труб отклонения от номинального размера положительные или отрицательные - стыкуемых отрезков труб не обеспечивают требуемого соединения с монтажным кольцом, которое ранее было изготовлено в заводских условиях для номинальных размеров труб.

Если стыкуемые трубы изготовлены с положительным допуском на диаметры, то кольцо свободно войдет в трубу при стыковке и «ляжет» в нижней точке на внутреннюю поверхность трубы, а вся остальная поверхность кольца не будет касаться внутренней поверхности трубы - будет зазор.

Если же трубы изготовлены с отрицательным допуском, то боковая поверхность кольца не войдет в трубу и стыковка не состоится.

Поэтому кольцо, изготовленное на заводе, и две длинные трубы большого диаметра невозможно собрать в прочный узел и точно выдержать требуемые размеры в условиях строительной площадки.

Такое кольцо можно успешно использовать только, если заранее известны фактические размеры наружного и внутреннего диаметров стыкуемых труб. Тогда можно изготовить кольцо с учетом фактических размеров стыкуемых труб.

Достигаемым при использовании предлагаемой полезной модели техническим результатом является повышение прочности и точности стыковой сварки труб больших размеров (большого диаметра и большой длины) с возможностью проведения сварочных работ в условиях строительной площадки.

Технический результат достигается тем что, для проведения сварочных работ труб больших размеров на строительной площадке используют стальное кольцо монтажное, которое предварительно до начала сварочных работ устанавливают между торцами соединяемых труб.

Кольцо монтажное соединительного узла для стыковой сварки труб больших размеров, представляющее собой стальной горизонтально ориентированный укороченный цилиндр, который выполнен с наружным диаметром, равным диаметру стыкуемых труб, изготовленных с максимальным положительным допуском на изготовление труб, на торцевой поверхности цилиндра с обеих сторон под углом 40° к горизонтальной оси цилиндра выполнены фаски, на поверхности которых в трех местах на равном расстоянии друг от друга по длине окружности кольца жестко закреплены тонкие пластины-платики, толщина которых соответствует величине зазора между наклонной поверхностью кольца и внутренней кромкой трубы.

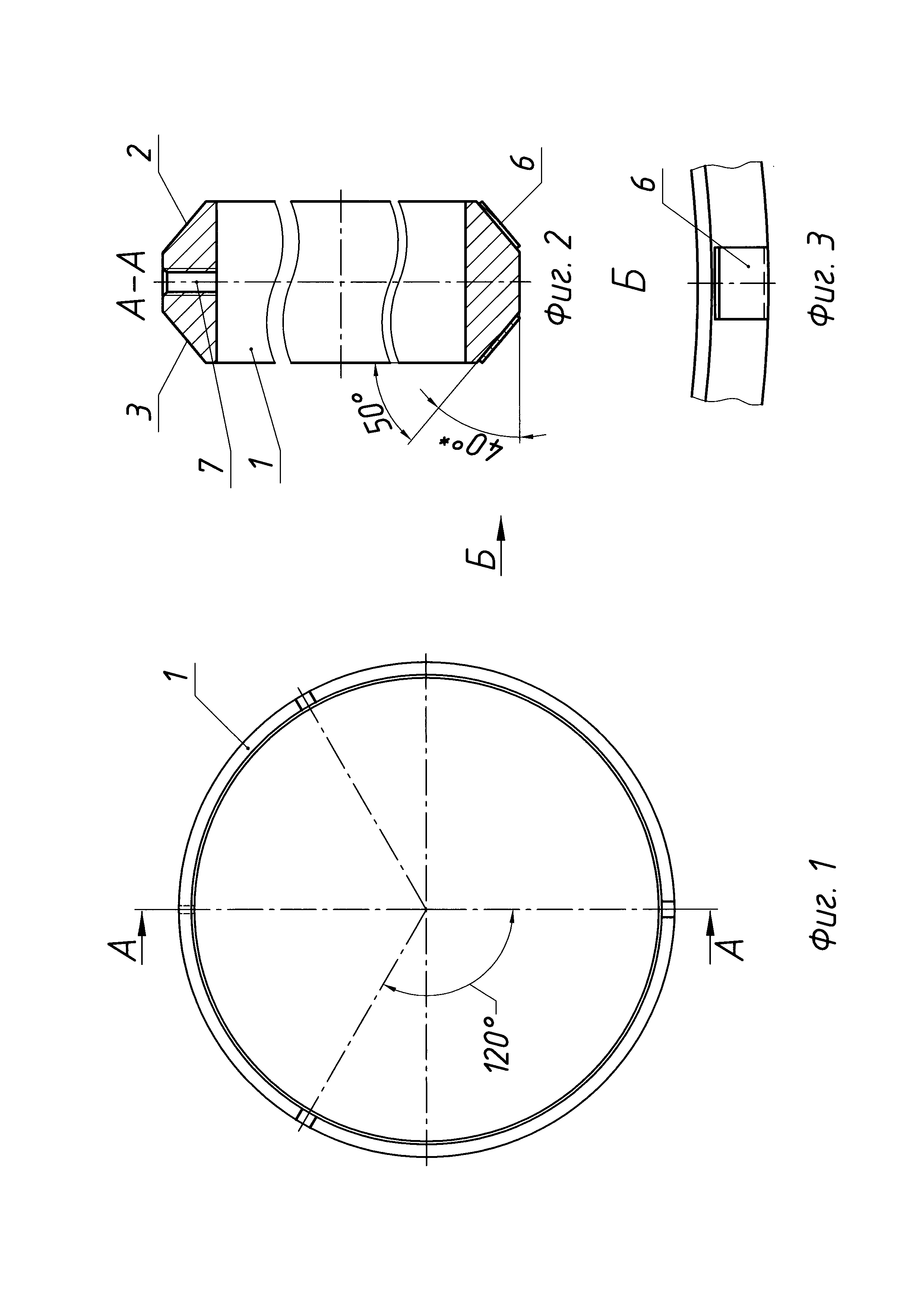

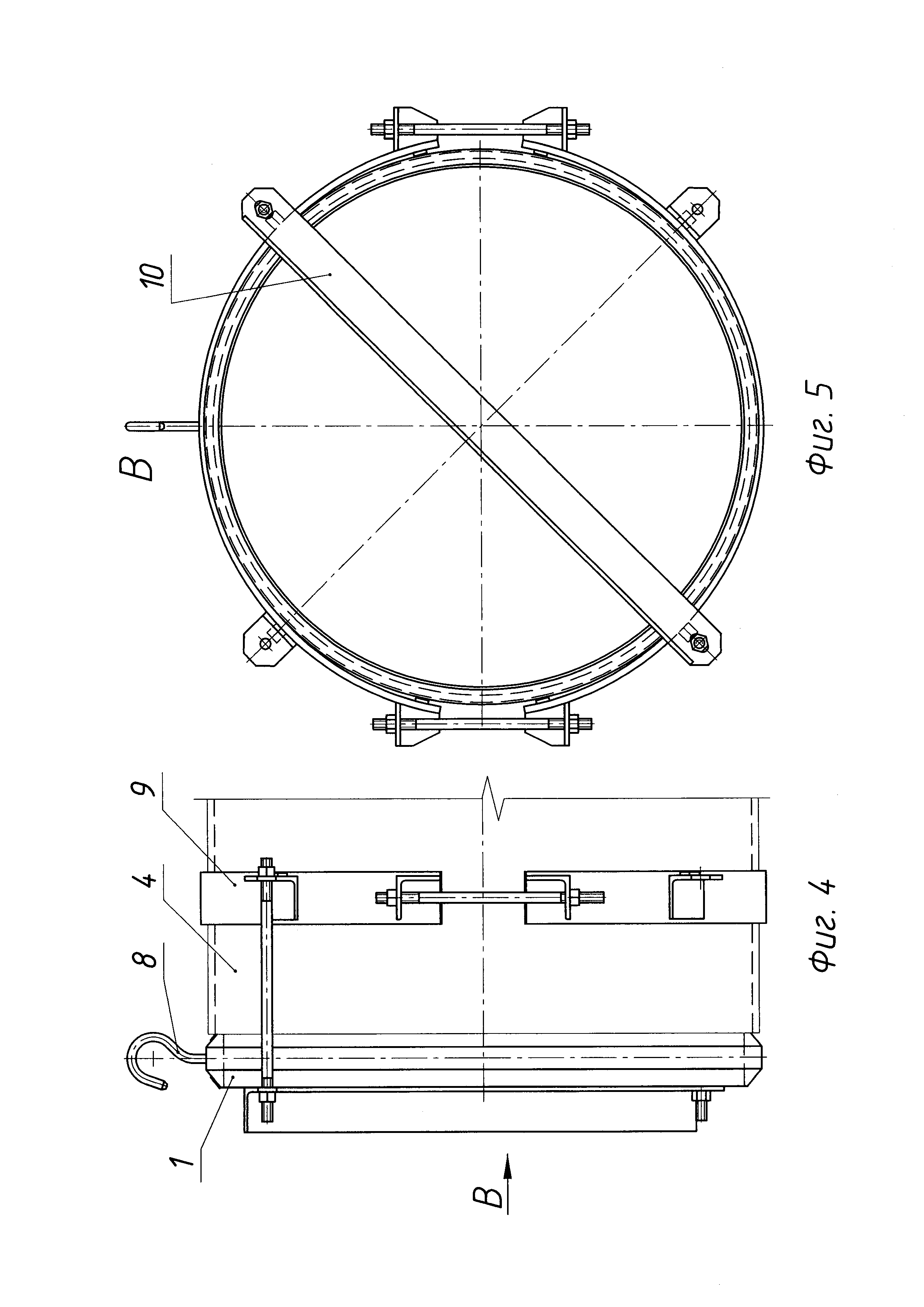

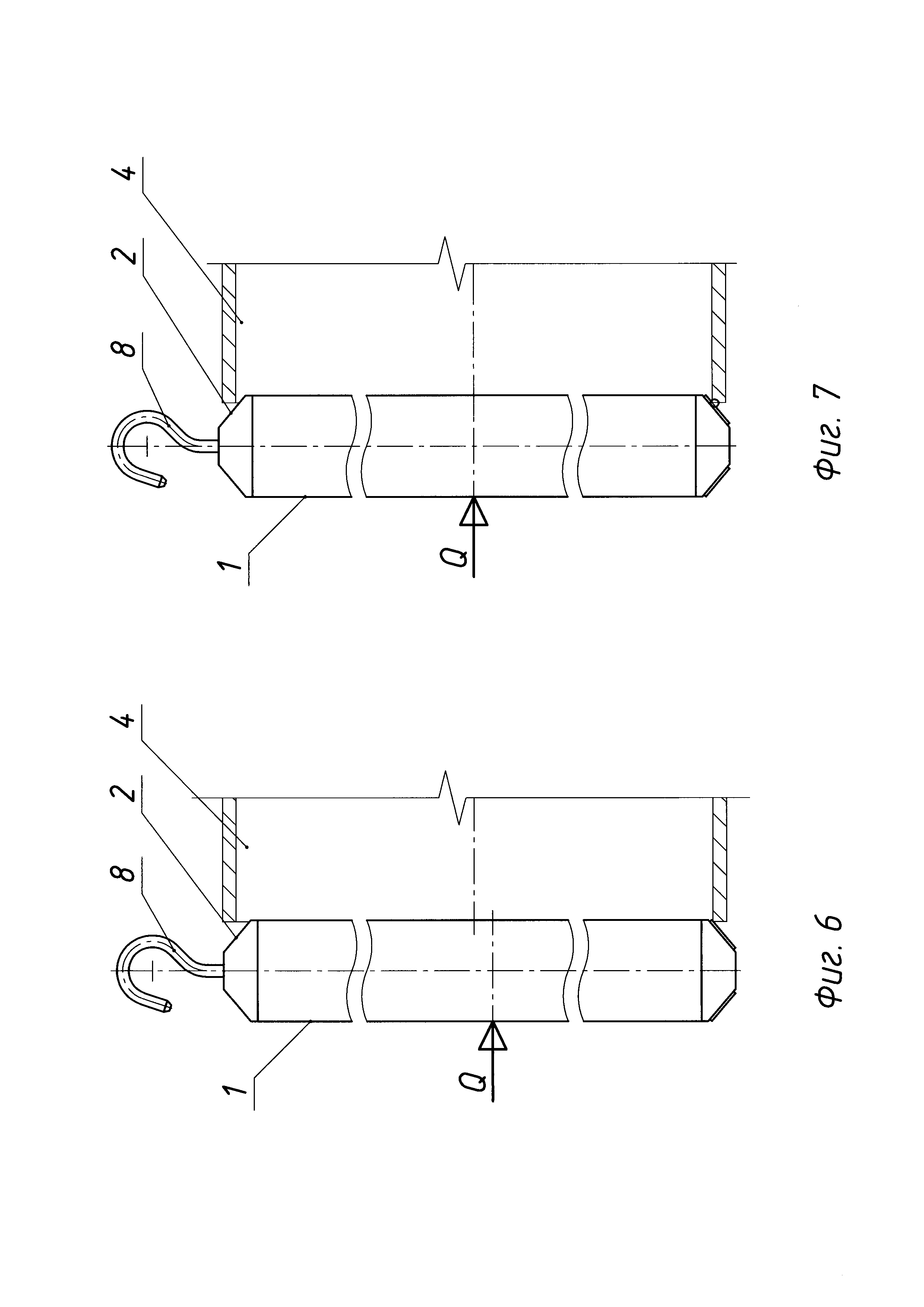

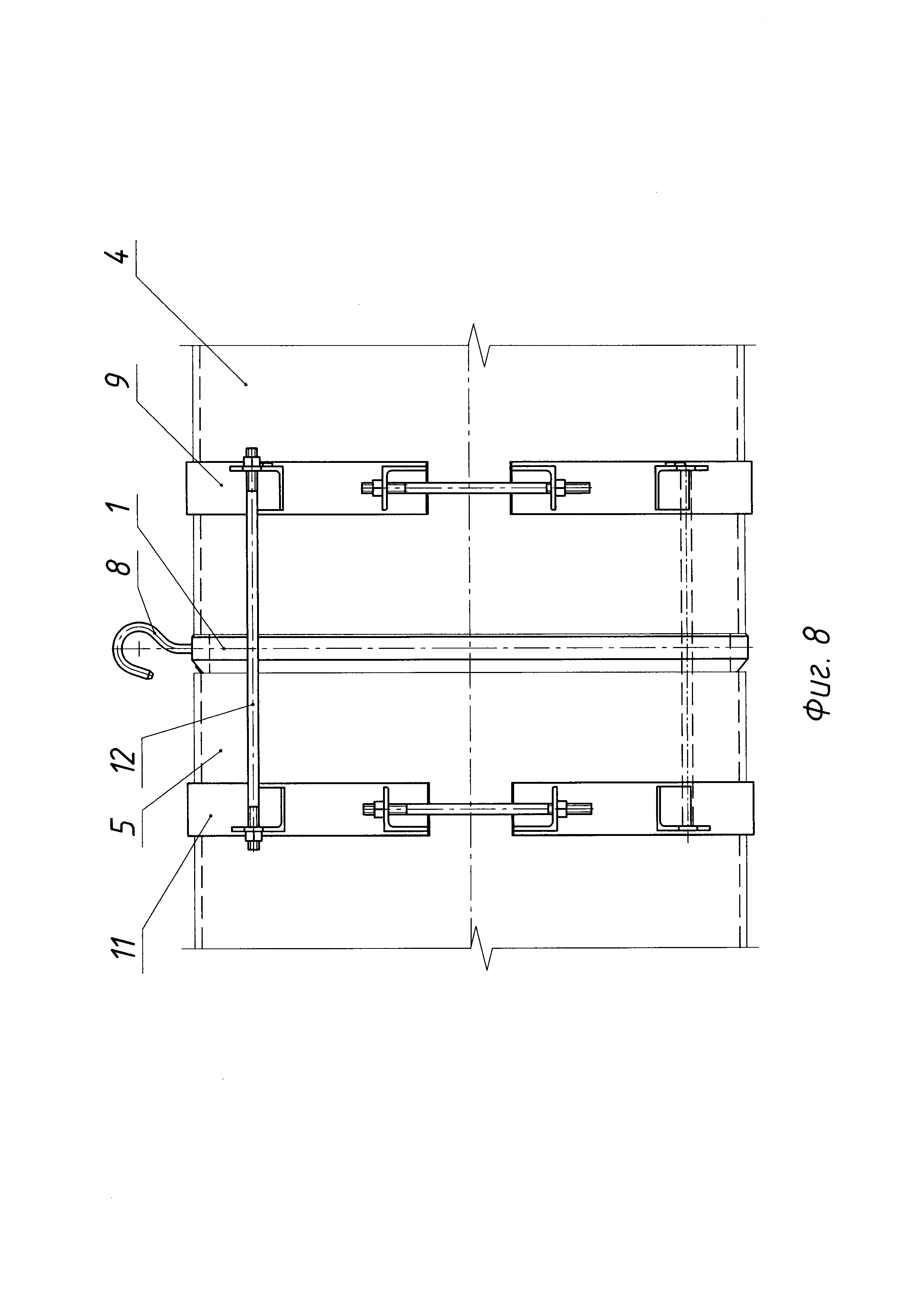

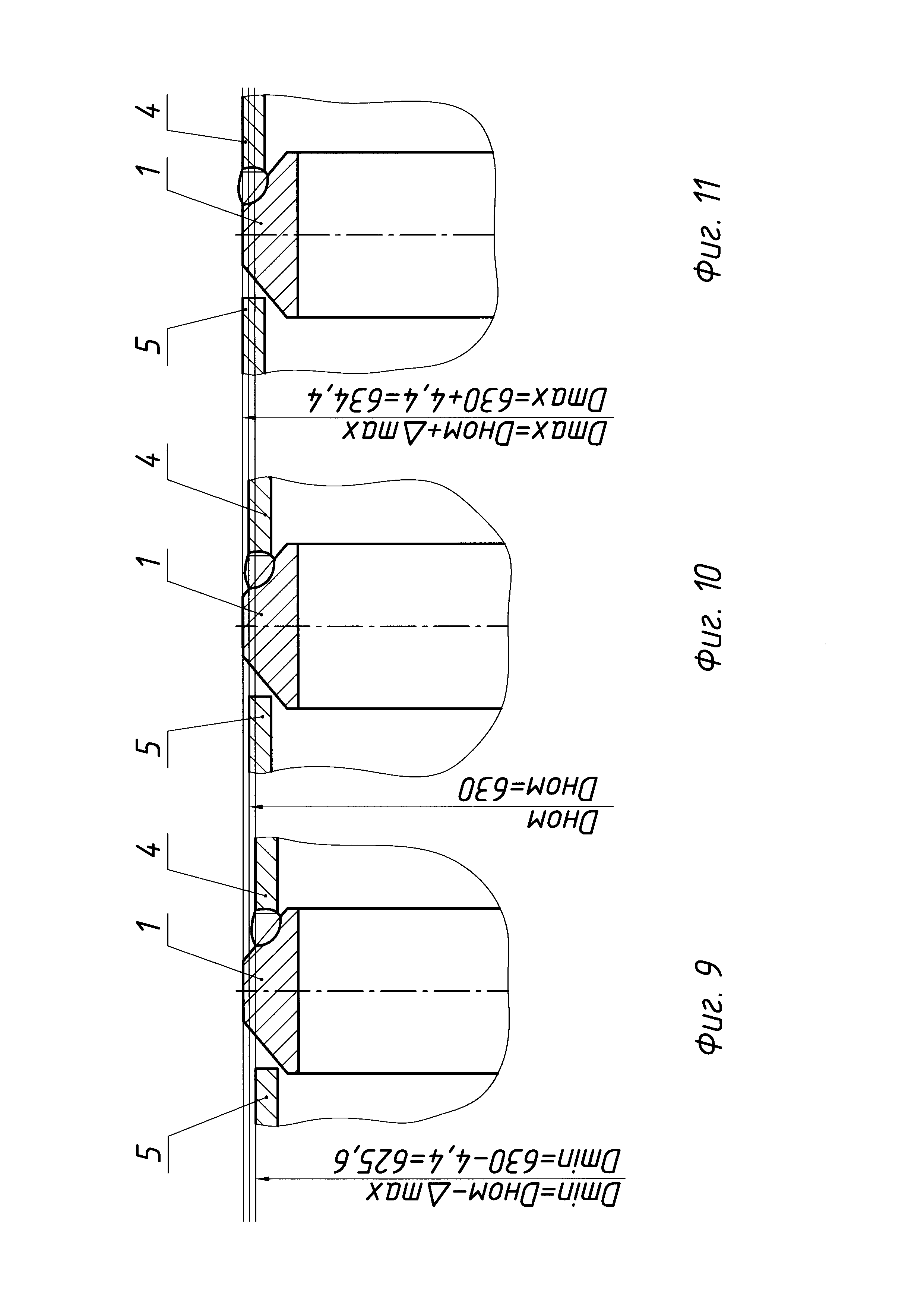

Предлагаемая полезная модель поясняется чертежами, где на фиг. 1 показано кольцо монтажное, вид с торца, на фиг. 2 - разрез А-А, на фиг. 3 - вид по стрелке Б, на фиг. 4 и 5 показан процесс монтажа стыковки первой трубы с кольцом монтажным, на фиг. 6 и 7 - соответственно начало и конец монтажа первой трубы, на фиг. 8 - монтаж обеих труб, на фиг. 9, 10 и 11 - варианты стыковки труб соответственно - с максимальным отрицательным допуском, с номинальными размерами и с максимальным положительным допуском.

Кольцо монтажное (фиг. 1, 2, 3) выполнено в виде горизонтально ориентированного укороченного цилиндра 1. Тело цилиндра 1 с каждой из торцевых сторон по всей окружности выполнено в форме усеченного конуса 2 и усеченного конуса 3, предназначенного для обеспечения точной стыковки с трубами 4 и 5 (фиг. 4, 5, 6) больших диаметров, изготовленных с различными допусками точности изготовления. Наружный диаметр цилиндра 1 равен диаметру стыкуемых труб 4 и 5, изготовленных с максимальным положительным допуском на изготовление труб. Наклон внешней поверхности каждого из усеченных конусов 2 и 3 составляет 50° к вертикальной оси конуса и, соответственно, к оси цилиндра 1 угол наклона будет составлять 40°. На поверхности усеченных конусов 2 и 3 по окружности в трех местах жестко закреплены тонкие пластины-платики 6. Толщина каждого платика 6 соответствует величине зазора между наклонной поверхностью кольца и внутренней кромкой стыкуемой трубы.

В теле цилиндра 1 соосно центральной вертикальной оси выполнено отверстие 7 с внутренней резьбой для соединения с грузовым крюком 8, предназначенным для подъема кольца монтажного подъемным краном при стыковке труб.

Монтаж стыка труб происходит следующим образом:

В резьбовое отверстие 7 монтажного кольца ввинчивают грузовой крюк 8. Первоначально на конце одной из стыкуемых труб, например труба 4 (см. фиг. 4, фиг. 5), со стороны, обращенной к стыковочному узлу, надевают монтажные хомуты 9. С помощью подъемного крана монтажное кольцо подводят к торцу первой стыкуемой трубы 4. С помощью стягивающего приспособления 10 монтажное кольцо осевым усилием прижимают к внутренней кромке первой стыкуемой трубы 4. При этом касание монтажного кольца с кольцевой кромкой стыкуемой трубой 4 происходит в трех точках монтажного кольца, где смонтированы платики 6. Это означает, что оси монтажного кольца и первой стыкуемой трубы совпали (совмещены), а между наклонной (конической) поверхностью монтажного кольца и внутренней кромкой стыкуемой трубы образован кольцевой зазор по всей окружности. Величина кольцевого зазора равна толщине платика 6.

В этом положении монтажное кольцо фиксируют на торце стыкуемой трубы точечной сваркой в трех точках - в местах касания платиков 6 монтажного кольца с кромкой на торцевой части стыкуемой трубы.

Первый этап стыковки (первая стыкуемая труба и монтажное кольцо) закончен.

Затем, не снимая хомут с первой стыкуемой трубы 4, к сборке - первая стыкуемая труба 4 и монтажное кольцо - со стороны свободного торца монтажного кольца подводят торец второй стыкуемой трубы 5, па конце которой со стороны, обращенной к монтажному кольцу, предварительно также надет хомут 11.

Хомуты 9 и 11 обеих стыкуемых труб 4 и 5 соединяют между собой шпильками 12. С помощью стягивающего приспособления 10 создают осевое усилие и прижимают торец второй стыкуемой трубы 5 к сборке - первая стыкуемая труба 4 и монтажное кольцо. При этом торец второй стыкуемой трубы 5 надвигается на коническую поверхность монтажного кольца и происходит касание кромки второй стыкуемой трубы с платежами 6, выполненными на конической поверхности монтажного кольца со стороны другого торца, в трех точках.

Ось сборки - монтажное кольцо, первая стыкуемая труба 4 - совпала (совместилась) с осью второй стыкуемой трубы 5. Осуществляют проверку совмещения осей и, если есть необходимость, корректируют прямолинейность общей сборки.

В этом положении фиксируют общую сборку стыка точечной сваркой в трех точках, в местах расположения платиков 6, а затем осуществляют сварку всего стыка по окружности.

По окончании стыковочных работ вывинчивают грузовой крюк 8 и шпильки 12, снимают монтажные хомуты 9 и 11 и другие приспособления.

Стыковочное оборудование отвозится на склад для хранения и может быть использовано неоднократно.

Необходимо отметить, что разработаны рабочие чертежи приспособлений и включены в спецификации для изготовления и испытания опытного образца монтажного кольца.

Предлагаемое техническое решение «Кольцо монтажное для стыковой сварки труб больших диаметров» в отличие от известного технического решения (патент ПМ №181265) позволяет произвести надежный стыковой узел и в результате сборки стыка получить две кольцевые канавки для производства стыковых односторонних сварных швов, что значительно облегчает процесс сварки и повышает точность самого соединения.

На примере трубы Д=630X8 ГОСТ 10704-91 на фиг. 5, 6 и 7 изображены варианты стыка кольца монтажного с торцами груб, которые изготовлены с разными допусками точности изготовления.

На фиг. 4 - вариант первый - с максимальным отрицательным допуском

Дmin=Дном - -min=630-4,4=625,6 мм

На фиг. 5 - вариант второй с номинальными размерами

Дфакт=Дном=630 мм

На фиг. 6 - вариант третий с максимальным положительным допуском

Дmax=Дном + -max=630+4,4=634,4 мм

Таким образом, в заявленном техническом решении полностью достигнут заявленный технический результат, а именно, повышение прочности и точности стыковой сварки труб больших размеров (большого диаметра и большой длины) с возможностью проведения сварочных работ в условиях строительной площадки.

Реферат

Полезная модель направлена на улучшение прочности и точности стыковой сварки труб больших размеров в условиях строительной площадки. Указанный технический результат достигается тем, что для стыковой сварки используют кольцо монтажное, которое представляет собой горизонтально ориентированный укороченный цилиндр с наружным диаметром, равным диаметру стыкуемых труб, изготовленных с максимальным положительным допуском на изготовление труб. На торцевой поверхности цилиндра с обеих сторон под углом 40° к горизонтальной оси цилиндра выполнены фаски, на поверхности которых в трех местах на равном расстоянии друг от друга по длине окружности кольца жестко закреплены тонкие пластины-платики. 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Кольцо монтажное соединительного узла для стыковой сварки труб больших размеров

Комментарии