Обрабатывающий станок с подвижной кареткой - RU2709385C2

Код документа: RU2709385C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области станкостроения и, в частности, к обрабатывающему станку.

Станкостроение ставит перед собой задачи, связанные с усовершенствованием станков в отношении точности, качества деталей (состояния поверхности, состояния формы, заусенцы и т.п.), повышения производительности, гибкости и занимаемой площади.

В качестве основного примера можно назвать часовую промышленность, которая постоянно стремится к повышению точности и качества изготовления компонентов для улучшения технических характеристик механизмов и эффективности сборки на производстве. Другими примерами являются автомобильная, медицинская, космическая или электронная промышленность.

Обрабатывающие машины для часовых компонентов представляют собой станки для крупносерийного производства, предназначенные для круглосуточной работы при минимуме человеческого вмешательства. В качестве примера можно назвать прутковые автоматы, используемые для изготовления большей части компонентов часового механизма, являющихся телами вращения, или агрегатные станки для изготовления деталей типа платин, мостов и т.д.

Для этих станков требуется большая производственная площадь уже из-за их размера, а следует еще учитывать пространство, необходимое для доступа оператора ко всем частям станка. Такая ситуация приводит к необходимости увеличения пространства, учитывая значительное число таких станков, имеющееся в цеху обычного размера. Вследствие этого, приходится также сталкиваться с усложнением логистики: в частности, речь идет о подаче прутка, техническом обслуживании и наладочных операциях, будь то для настройки каждого из станков (программирование для изготовления новой детали), или для запуска (такие операции, как замена одного или более инструментов для изготовления одной и той же серии деталей).

Кроме того, работа оператора на этих станках часто становится неудобной, в частности из-за ограниченного доступа к некоторым частям станка и из-за плохой эргономики станка, и это в среде, где постоянно присутствует машинное масло. Таким образом, существует необходимость в улучшении эргономики станков и, в частности, возможности доступа к держателю инструмента и держателю детали.

Уровень техники

В патентном документе US 2011305537 A описан станок, обеспечивающий улучшенный доступ к инструментам и их замену. Для этого станок снабжен боковыми стенками, передней стенкой, задней стенкой и верхним кожухом, который имеет вертикальное рабочее положение и может быть повернут вниз для улучшения доступа к станку. Деталь расположена на суппорте держателя детали, скользящему по направляющим вдоль первого горизонтального направления X, а держатель инструмента может перемещаться вдоль вертикального направления Z и второго горизонтального направления Y. В этом случае ясно, что необходимо обеспечить значительное свободное пространство вокруг станка для открывания стенок и кожуха и, таким образом, обеспечения доступа к инструменту и/или детали.

В патентном документе US 2007042882 описан станок, доступ к которому осуществляется через переднюю и заднюю двери, и верхнюю стенку, которая может быть раздвинута и сложена наподобие гармошки. Подвижная каретка, перемещаемая на рельсах вдоль первого горизонтального направления Y, несет держатель инструмента, что позволяет приблизить этот держатель инструмента к держателю детали или отодвинуть его от держателя детали (см. фиг. 3-6).

В патентном документе JP 2012223876 A описан станок в суппорте, несущем держатель детали и неподвижную бабку станка, причем этот суппорт выполнен с возможностью поступательного перемещения на каретке, обеспечивая частичное выдвижение держателя детали за пределы корпуса обработки.

В патентном документе JP 2003071663 A описан миниатюризированный станок, ограниченный камерой обработки. Держатель детали установлен на держатель, подвижный в плоскости X-Y.

Таким образом, из предшествующего уровня техники известны станки с защитной кабиной, содержащей множество дверей или стенок, убирающихся для улучшения доступа оператора к держателю детали и/или держателю инструмента. Однако существует большая потребность в станке не только с облегченным доступом к держателю детали и держателю инструмента, но и занимающем меньшую производственную площадь.

Раскрытие сущности изобретения

Задачей настоящего изобретения является предложение обрабатывающего станка, лишенного недостатков известных обрабатывающих машин.

Другой задачей настоящего изобретения является предложение обрабатывающего станка, обладающего улучшенной эргономикой, обеспечивающей вне периодов изготовления простой доступ оператора одновременно к держателю инструмента и к держателю детали.

Другой задачей настоящего изобретения является предложение обрабатывающего станка, обеспечивающего доступ ко всем компонентам обработки с помощью одного проема.

В соответствии с настоящим изобретением, эти задачи решены обрабатывающим станком, содержащим по меньшей мере один модуль обработки, включающий в себя защитную кабину, ограничивающую корпус и имеющую фронтальную дверь, выполненную с возможностью перехода из закрытого положения в открытое положение, определяя, таким образом, проем, обрабатывающий узел, снабженный держателем инструмента и держателем детали, подвижную каретку, несущую указанный обрабатывающий узел и выполненную с возможностью скольжения по направляющим между первым положением, в котором указанный обрабатывающий узел расположен в указанном корпусе, и предусмотрена возможность закрытия фронтальной двери для осуществления обработки детали посредством указанного обрабатывающего узла, и вторым положением, в котором каретка выведена из защитной кабины через указанный проем, и указанный обрабатывающий узел расположен снаружи указанного корпуса, что обеспечивает возможность доступа к обрабатывающему узлу снаружи защитной кабины.

Таким образом, когда подвижная каретка находится в первом, т.е. рабочем положении, обрабатывающий узел расположен в закрытом корпусе и позволяет изготавливать серии деталей с помощью обычных способов обработки.

Когда подвижная каретка находится во втором положении, являющемся нерабочим положением или положением обслуживания, обрабатывающий узел расположен снаружи от корпуса, причем каретка выдвигается из корпуса через проем, образованный после открытия фронтальной двери.

Это решение обладает, в частности, тем преимуществом по сравнению с предшествующим уровнем техники, что оно позволяет вывести из защитной кабины все части обрабатывающего узла, т.е. связанные между собой держатель инструмента и держатель детали, за одну операцию выдвижения каретки из защитной кабины. Таким образом, когда каретка находится в положении обслуживания, оператор может осуществлять любые необходимые операции с держателем инструмента и/или держателем детали, в частности для технического обслуживания, наладки, изменения программы, замены обрабатывающего узла или множества конкретных частей обрабатывающего узла.

Узел, образованный держателем инструмента и держателем детали, ограничивает зону обработки. Когда подвижная каретка находится во втором положении, эта зона обработки доступна с трех сторон из четырех и сверху от каретки, и все это снаружи защитной кабины, в частности, перед защитной кабиной.

Предпочтительно, при нахождении подвижной каретки во втором положении вертикальная проекция обрабатывающего узла расположена снаружи многоугольного опорного основания защитной кабины. Предпочтительно, при нахождении подвижной каретки во втором положении вертикальная проекция обрабатывающего узла расположена снаружи вертикальной проекции защитной кабины. Таким образом, оператор имеет доступ ко всей зоне обработки без необходимости просовывать руки в защитную кабину и принимать искривленное положение, причем оператор может стоять рядом с кареткой с прямыми ногами и ступнями под кареткой.

Кроме того, по сравнению с предшествующим уровнем техники, для модуля обработки можно использовать защитную кабину с одной дверью, т.е. с фронтальной дверью, что упрощает конструкцию и изготовление защитной кабины. Эта очень компактная конструкция в положении обслуживания позволяет свободно располагать пространством, имеющимся с двух сторон и позади защитной кабины. Таким образом, можно соединить множество модулей обработки, ориентированных в одном направлении, с фронтальной дверью, расположенной спереди обрабатывающего станка, содержащего эти модули обработки.

Таким образом, настоящее изобретение относится также к обрабатывающему станку, содержащему множество модулей обработки, расположенных рядом и примыкающих друг к другу. Настоящее изобретение обеспечивает очень значительную экономию занимаемой производственной площади, что описано ниже более подробно.

Краткое описание чертежей

Ниже описаны различные варианты осуществления изобретения со ссылками на прилагаемые чертежи.

На фиг. 1 представлен вид сбоку и в разрезе вдоль направления I, показанного на фиг. 2, обрабатывающего станка в соответствии с первым вариантом осуществления изобретения, когда подвижная каретка находится в первом положении.

На фиг. 2 представлен вид с передней стороны вдоль направления II, показанного на фиг. 1, обрабатывающего станка в соответствии с первым вариантом осуществления без стекла фронтальной двери.

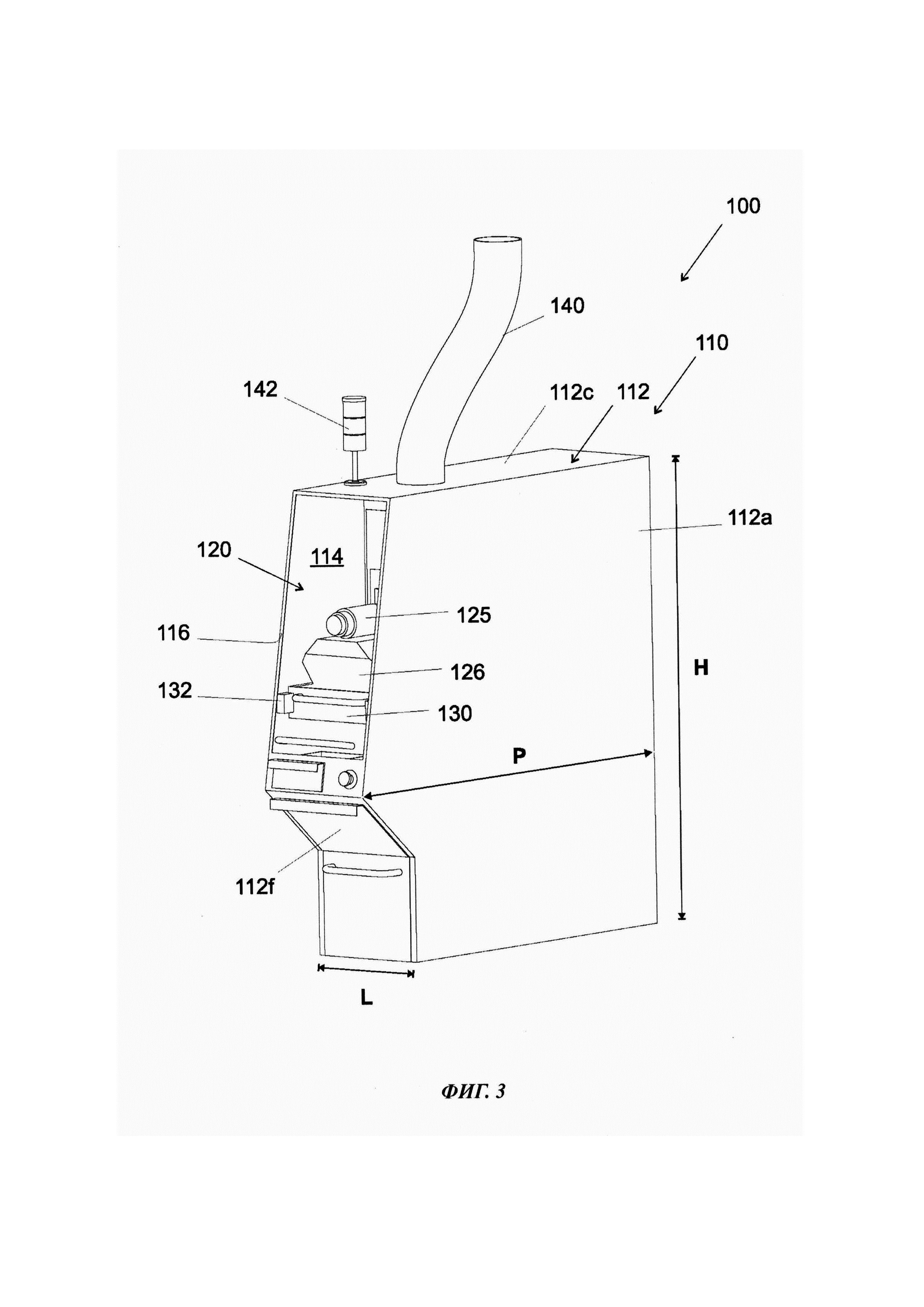

На фиг. 3 представлен вид в аксонометрии с передней стороны и сбоку обрабатывающего станка в соответствии с первым вариантом осуществления.

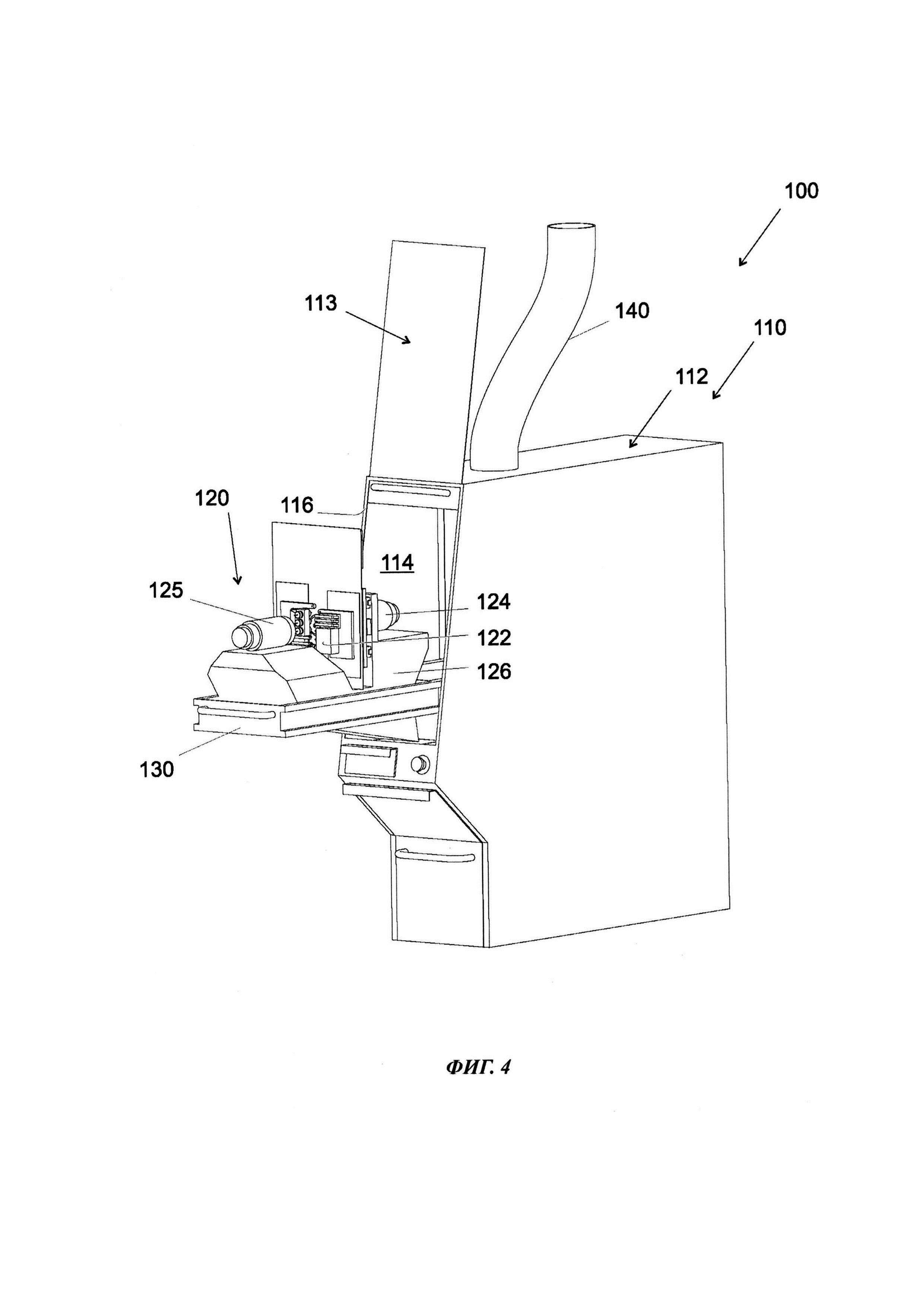

На фиг. 4 и 5 представлены виды, аналогичные показанным на фиг. 3, с подвижной кареткой во втором положении.

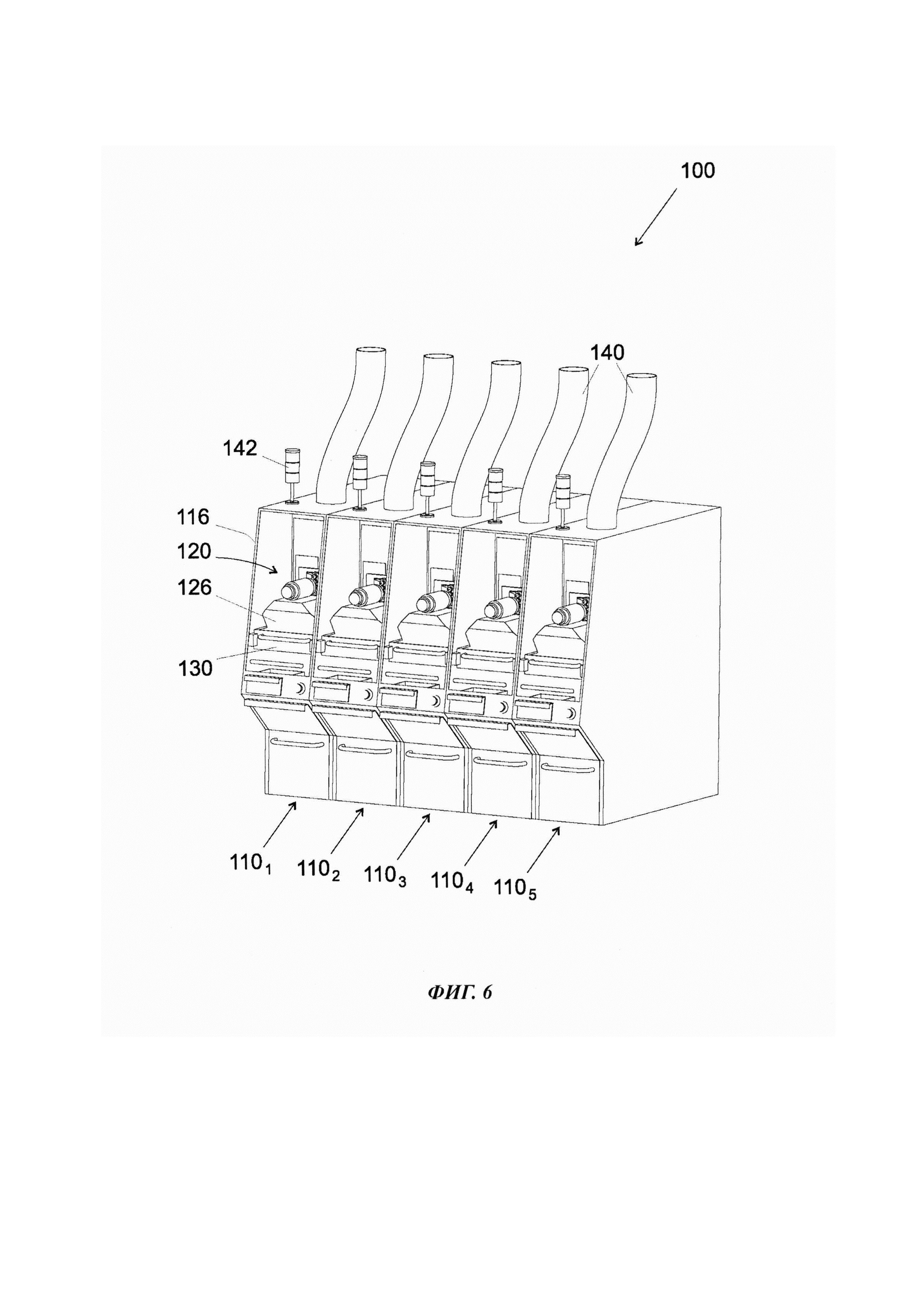

На фиг. 6 представлен вид в аксонометрии спереди и сбоку обрабатывающего станка, содержащего пять модулей обработки, причем все каретки находятся в первом положении.

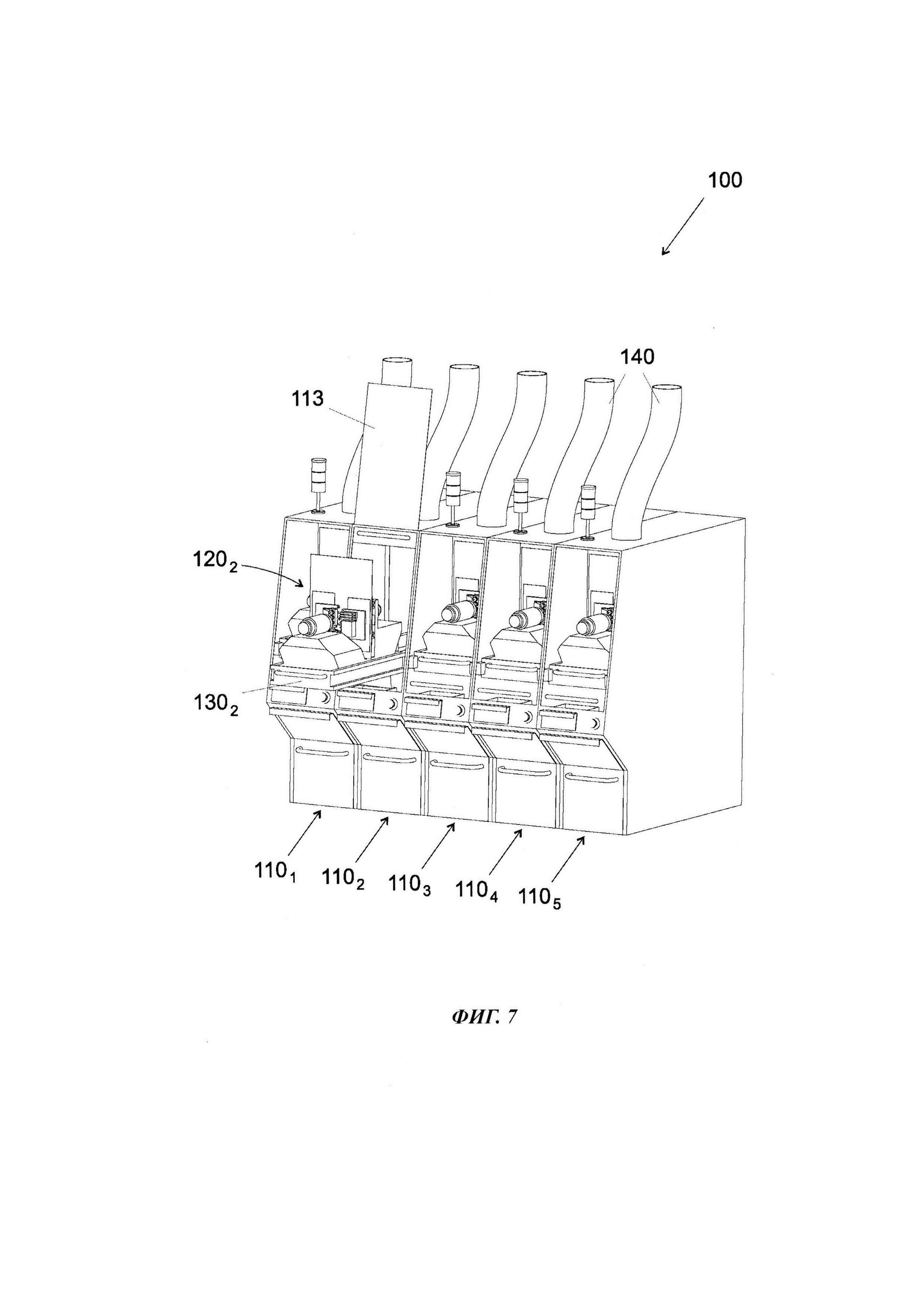

На фиг. 7 представлен вид, аналогичный показанному на фиг. 6, с кареткой одного из модулей обработки, находящейся во втором положении, причем соответствующий обрабатывающий узел выведен из защитной кабины.

На фиг. 8 представлен вид в аксонометрии спереди и сбоку обрабатывающего станка в соответствии с вторым вариантом осуществления, содержащего пять модулей обработки, причем все каретки находятся в первом положении.

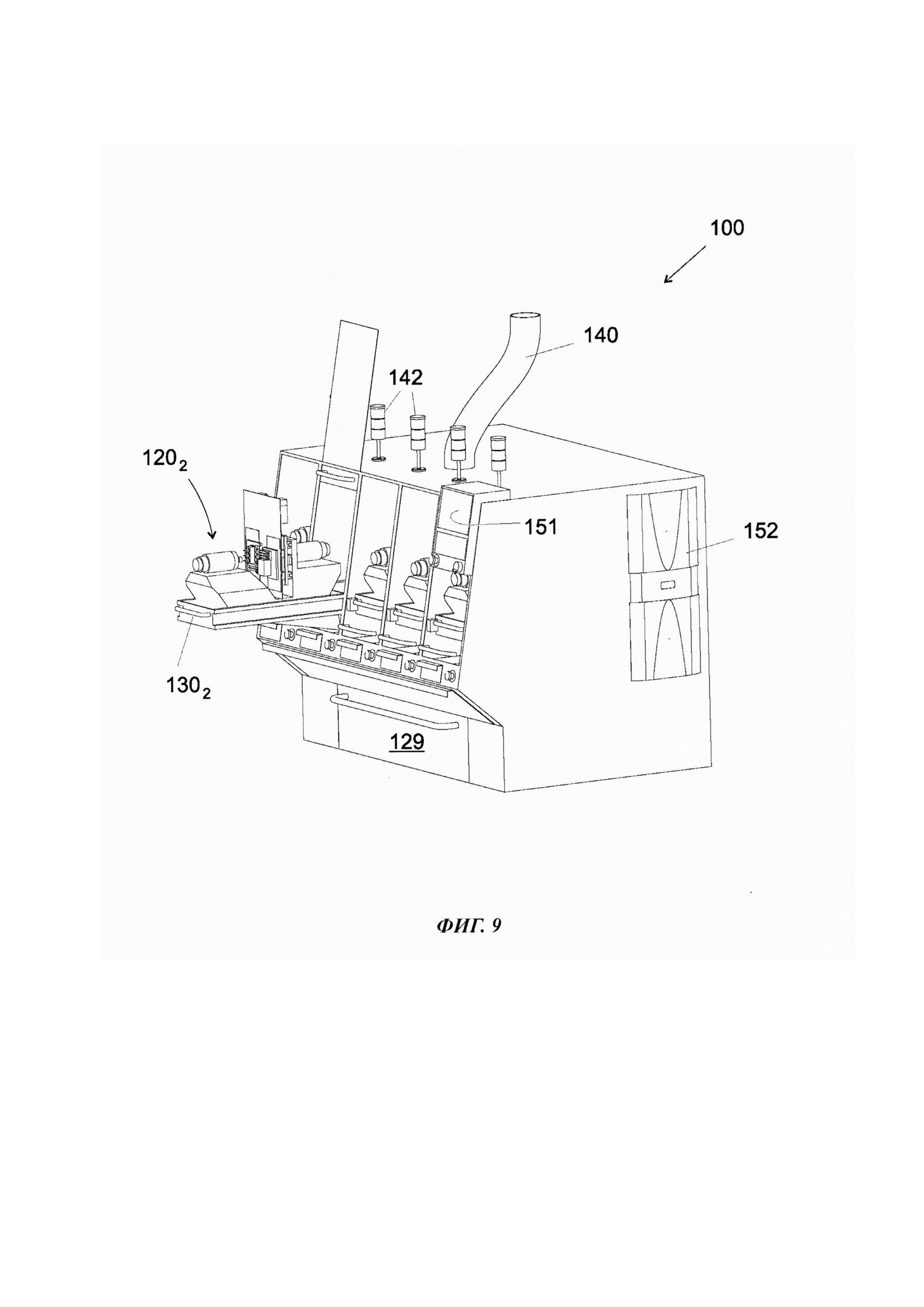

На фиг. 9 представлен вид, аналогичный показанному на фиг. 8, с кареткой одного из модулей обработки, находящейся во втором положении, причем соответствующий обрабатывающий узел выведен из защитной кабины.

Осуществление изобретения

На фиг. 1-3 представлен обрабатывающий станок 100 в соответствии с первым вариантом осуществления, содержащий один модуль 110 обработки, представленный на чертеже без фронтальной двери для лучшего отображения внутренней части модуля 110 обработки.

Модуль 110 обработки образует компактный блок, имеющий по существу форму прямоугольного параллелепипеда с высотой Н (наибольший размер в вертикальном направлении) и глубиной Р (наибольший размер в горизонтальном направлении), по меньшей мере в два раза, или даже по меньшей мере в три раза, превышающих ширину L (наименьший размер в горизонтальном направлении). Эта узкая и обтекаемая форма позволяет использовать малую занимаемую площадь и возможность соединения множества модулей 110 обработки в одном обрабатывающем станке 100, как описано ниже со ссылкой на фиг. 6 и 7, иллюстрирующими один из вариантов осуществления, и на фиг. 8 и 9, иллюстрирующими второй вариант осуществления изобретения. Ясно, что возможны разные варианты осуществления этой узкой формы для модуля 110 обработки без отклонения от сущности настоящего изобретения.

Модуль 110 обработки ограничен защитной кабиной 112, образующей закрытую оболочку, ограничивающую корпус 114, который может быть герметизированным. Защитная кабина 112 содержит две параллельные вертикальные боковые стенки 112а и 112b, одну верхнюю стенку 112с, горизонтальную и параллельную нижней стенке 112d, вертикальную заднюю стенку 112е и переднюю стенку 112f (здесь с множеством граней), содержащую фронтальную дверь 113 (не представлена на фиг. 1-3, но видна на фиг. 4 и 5). Эту фронтальную дверь 113 можно видеть соответствующей форме проема в верхней части, в частности соответствующей скользящему перемещению, на фиг. 4 и 5, на которых она представлена в открытом положении.

На фиг. 1-3, проем 116, ограниченный в передней стенке 112f, позволяет увидеть корпус 114, в частности, заключающий в себе обрабатывающий узел 120. Этот обрабатывающий узел 120 содержит по меньшей мере один держатель 122 инструмента и один держатель 124 детали. На фиг. 1-5, держатель 124 детали представляет собой шпиндель, и обрабатывающий узел содержит также противошпиндель 125 (второй держатель детали).

Обрабатывающий узел 120 установлен на подвижной каретке 130. На чертежах эта подвижная каретка 130 представлена в виде выдвижного ящика. Предпочтительно, каретка 130 образует приемник, выполненный с возможностью улавливания всей смазочной жидкости, в частности масла, и стружки материала, образующейся в результате обработки детали обрабатывающим узлом. Для обеспечения выдвижения подвижной каретки 130 из проема 116 и ее обратного хода в корпус эта каретка установлена на направляющие 132. В частности, эти направляющие 132 могут иметь вид рельсов, как можно видеть на фиг. 2 и 3. На фиг. 2 и 3 рельсы 132 установлены непосредственно на боковых стенках 112b защитной кабины 112, которая служит несущей конструкцией для модуля 110 обработки. В соответствии с другими вариантами, не представленными на чертежах, эти направляющие и/или подвижная каретка 130 содержат ролики или другие элементы качения, или скользящие колодки, или любой другой элемент скольжения.

В соответствии с другим вариантом осуществления, не представленном на чертеже, защитная кабина 112 служит оболочкой и окружает станину модуля 110 обработки, причем эта станина несет направляющие средства и поддерживает направляющую каретку, и, таким образом, обрабатывающий узел 120.

Когда подвижная каретка 130 находится во втором положении, доступ к обрабатывающему узлу 120 возможен по меньшей мере с четырех сторон, т.е. сверху и с трех из четырех боковых сторон (передней, правой и левой) от обрабатывающего узла 120/каретки 130 (фиг. 4 и 5).

Таким образом, на фиг. 1-5 обрабатывающий узел 120 расположен на опорной базе 126, на которой установлен шпиндель 124 и противошпиндель 125, а также один или более держателей 122 инструмента. Опорную базу 126 несет непосредственно подвижная каретка 130. Таким образом, ясно, что можно заменить весь обрабатывающий узел 120 модуля обработки путем простого снятия опорной базы 126 с подвижной каретки 130 и помещения на каретку новой опорной базы 126, оборудованной другим обрабатывающим узлом 120. Кроме того, таким образом на опорной базе 126 остаются связанные друг с другом держатель 122 инструмента и держатель 124 детали, положение которых друг относительно друга определяется во время предварительной наладки, а затем это относительное положение сохраняется, так что держатель 122 инструмента и держатель 124 детали остаются установленными на опорной базе 126 без новой наладки.

В соответствии с одним из вариантов осуществления, не представленном на чертежах, фронтальная дверь 113 защитной кабины может быть переведена между открытым и закрытым положениями. Также, в соответствии с одним из вариантов осуществления, не представленном на чертежах, фронтальная дверь 113 защитной кабины открывается книзу. В этом случае, в соответствии с альтернативным вариантом осуществления, фронтальная дверь 113 служит опорой для подвижной каретки и содержит по меньшей мере часть направляющих 132. В этом случае может быть выполнена конфигурация, в которой скольжение каретки 130 осуществляется одновременно с открыванием и закрыванием фронтальной двери 113. В соответствии с другим альтернативным вариантом, чтобы каретка 130 могла перемещаться по направляющим, фронтальная дверь 113 должна открываться.

Модуль 110 обработки содержит также электрошкаф (не показанный на фиг. 1-7), расположенный, например, на задней стенке 112е. Этот электрошкаф расположен в корпусе 114 или снаружи от этого корпуса 114. Корпус 114 содержит также бак 128 для стружки, расположенный под подвижной кареткой 130, и бак 129 для масла, расположенный под баком 128 для стружки. Для сбора масла и стружки в соответствующие баки 128 и 129, дно каретки 130 содержит отверстия и, например, оборудовано решеткой или направляющей, расположенной над баком для стружки, когда подвижная каретка 130 находится в первом положении (фиг. 1-3).

Кроме того, модуль 110 обработки оборудован отделением для сбора смазочной жидкости (бак 129 для масла) и контуром рециркуляции этой смазочной жидкости. Предпочтительно, контур рециркуляции смазочной жидкости является термостатированным для регулирования температуры смазочной жидкости.

В соответствии с другим предпочтительным вариантом осуществления, корпус 114 является термостатированным для регулирования температуры в корпусе, что при обработке детали помогает регулировать температуру детали, а также и всего модуля 100 обработки, включая инструменты. Регулирование температуры детали в процессе ее обработки в модуле 110 обработки дополнительно улучшается за счет регулирования температуры смазочной жидкости.

Предпочтительно, при закрытой фронтальной двери 113 корпус 114 модуля 110 обработки герметизирован. Таким образом, воздухонепроницаемый корпус 114 упрощает регулирование температуры. Альтернативно, если корпус 114 модуля 110 обработки не обладает хорошей воздухонепроницаемостью, можно создать в нем разряжение, т.е. давление ниже атмосферного, с помощью системы разряжения (не показана). Преимущество такой герметичности/разряжения состоит в том, что она позволяет избежать утечки паров масла из корпуса 114.

Кроме того, модуль 110 обработки содержит систему вытяжки паров, расположенную в корпусе и оборудованную трубой 140 для вытяжки паров.

Для облегчения визуального контроля рабочего состояния каждого из модулей 110 обработки и, в более общем виде, каждого из обрабатывающих станков 100, предпочтительно имеется визуальный индикатор рабочего состояния, такой как сигнальная лампа 142 (см. фиг. 1-3). Разные положения сигнальной лапы 142 позволяют оператору определить рабочее состояние соответствующего модуля 110 обработки. В соответствии с одним из примеров, среди разных возможных цветовых кодов, сигнальная лампа загорается зеленым при нормальной работе модуля 110 обработки, оранжевым, когда модуль обработки функционирует, но требуется вмешательство оператора, и красным, когда работа модуля 110 обработки остановлена и требуется вмешательство оператора для повторного запуска.

Модуль 110 обработки содержит также прутковый магазин 127 с подлежащими обработке прутками, расположенный в корпусе 114 позади обрабатывающего узла 120 (см. фиг. 1-3). Этот прутковый магазин 127 поочередно подает прутки в обрабатывающий узел 120. В соответствии с одним из возможных вариантов, загрузчик подлежащего обработке прутка в шпинделе 124 является автономным и работает независимо от шпинделя 124. Например, прутковый магазин 127 под действием силы тяжести опускается вниз со стопки пруткового материала, а затем толкает нижний пруток из стопки в направлении обрабатывающего узла 120. Таким образом, прутковый магазин 127 образует питатель для обрабатывающего узла 120, подавая сырье в держатель 124 детали, т.е. сзади модуля 110 обработки (на чертежах справа). Уже готовые серии пруткового материала разных диаметров и/или из разных материалов позволяют оператору легко и быстро перезагрузить магазин 127.

Предпочтительно длина прутка составляет менее 1 метра. Достаточно короткий прутковый материал не только меньше загромождает дно магазина 127, но также способствует снижению вибрации при обработке прутка, что является залогом стабильности процесса обработки и, следовательно, ее хорошего качества. Кроме того, короткий пруток позволяет подавать его без направляющих средств по существу до держателя 124 детали, т.е. шпинделя.

На фиг. 6-9, представлен обрабатывающий станок в соответствии с первым и вторым вариантами осуществления изобретения, содержащий множество расположенных рядом друг с другом модулей обработки.

В соответствии с первым вариантом осуществления, представленным на фиг. 6 и 7, обрабатывающий станок 100 содержит множество модулей 1101, 1102, 1103, 1104, 1105 обработки, аналогичных модулю 110 обработки, описанному со ссылкой на фиг. 1-5, расположенных рядом и примыкающих друг к другу боковыми стенками 112а, 112b своих защитных кабин 112, соответственно. В этом случае, каждый из модулей 1101 1102, 1103, 1104, 1105 обработки является автономным и независимым в своей работе и своем оборудовании.

В соответствии со вторым вариантом осуществления, представленным на фиг. 8 и 9, обрабатывающий станок 100 содержит множество модулей 1101, 1102, 1103, 1104, 1105 обработки, аналогичных модулю 110 обработки, описанному со ссылкой на фиг. 1-5 за исключением следующих отличий:

- защитные кабины 112 всех модулей 110i обработки образуют только одну оболочку (один кожух) с числом отделений, равным числу модулей 110i обработки (пять отделений образуют пять корпусов 114 для пяти модулей 1101, 1102, 1103, 1104, 1105 обработки в примере, проиллюстрированном на фиг. 8 и 9);

- контур рециркуляции смазочной жидкости является общим для всего множества модулей 1101, 1102, 1103, 1104, 1105 обработки, и

- имеется один электрошкаф 152 и одна система 152 управления, общие для всего множества модулей 1101, 1102, 1103, 1104, 1105 обработки.

Если корпуса 114 не являются герметичными, может быть предусмотрена общая для всего множества модулей 1101, 1102, 1103, 1104, 1105 обработки система разряжения (не показана).

Может быть также предусмотрен (не представлен на чертеже) общий для всего множества модулей 1101, 1102, 1103, 1104, 1105 обработки бак 128 для стружки.

При наличии системы отсоса влаги, содержащейся в корпусах 114, эта система предпочтительно может быть общей для всего множества модулей 1101, 1102, 1103, 1104, 1105 обработки и содержать одну трубу 140 для отвода влаги (см. фиг. 8 и 9).

Таким образом, общее использование некоторых или всех периферийных систем, таких как бак 129 для масла и бак 128 для стружки, система разряжения, электрошкаф 152, система 151 управления позволяет дополнительно уменьшить занимаемую площадь и снизить стоимость обрабатывающего станка 100, позволяя осуществлять множество обработок одновременно.

В остальном каждый из модулей 1101, 1102, 1103, 1104, 1105 обработки функционирует так же, как модуль 110 обработки, описанный со ссылкой на фиг. 1-5, и содержит обрабатывающий узел, работающий независимо от других обрабатывающих узлов и доступный при втором положении соответствующей подвижной каретки 130.

Ясно, что такая конфигурация в соответствии с первым вариантом осуществления и вторым вариантом осуществления изобретения с множеством тесно расположенных модулей 110i обработки обеспечивает возможность перекрывания указанных двух соседних модулей обработки в зоне доступности каждого модуля обработки. Несмотря на такое перекрывание, оператор, работающий только с тем модулем обработки, подвижная каретка 130 которого выведена из защитной кабины 112, и таким образом находящимся в зоне доступности, соответствующей этому модулю обработки, не испытывает никаких затруднений. Поскольку зона доступности используется только тогда, когда подвижная каретка 130 находится во втором положении, занимаемая площадь не увеличивается. Эта ситуация представлена на фиг. 7 и 9 с модулем 1102 обработки, расположенным между двумя другими модулями обработки, подвижная каретка 1302 которого находится во втором положении с соответствующим обрабатывающим узлом 1202, целиком расположенным снаружи от корпуса 114 и доступным для оператора.

Кроме того, в обрабатывающем станке 110, содержащем множество модулей 110i обработки, могут быть расположены модули обработки, содержащие одинаковое оборудование, в частности одинаковые обрабатывающие узлы 120 (одни и те же держатели инструмента и держатели детали), или модули обработки, содержащие разное оборудование, в частности разные обрабатывающие узлы 120 (разные держатели инструмента и/или держатели детали).

В последнем случае, например, один или более модулей обработки образуют трехосный модуль обработки, и один или более модулей обработки образуют модуль обработки, имеющий по меньшей мере 5 осей, или даже 6 осей. Держатель 124 детали содержит по меньшей мере один шпиндель, но обрабатывающий узел 120 может содержать также и второй шпиндель, такой как противошпиндель. Что касается держателя 122 инструмента, то речь может идти об одной гребенке, способной нести множество инструментов, или о двух или трех гребенках, или, в более общем виде, более чем двух гребенках.

Пять модулей 1101, 1102, 1103, 1104, 1105 обработки составляют обрабатывающий станок 100 в соответствии с первым вариантом осуществления, представленным на фиг. 6 и 7, и обрабатывающий станок 100 в соответствии со вторым вариантом осуществления по фиг. 8 и 9, однако ясно, что обрабатывающий станок 100 может содержать только два, три, четыре или более пяти модулей 110i обработки.

Таким образом, благодаря присутствию разных модулей обработки в одном обрабатывающем станке можно одновременно изготавливать разные детали и, в частности, множество деталей, предназначенных для сборки, таких как компоненты часового механизма. Например, один из модулей обработки представляет собой агрегатный станок, позволяющий изготавливать мосты и платины, тогда как другие модули обработки представляют собой прутковые автоматы с держателем инструмента, работающим в режиме зажимного патрона или в режиме зажимного патрона и втулки, предназначенные для изготовления сложных деталей и/или деталей, представляющих собой тела вращения, с различными диаметрами прутков. Согласно другому примеру, один из модулей 110 обработки образует фрезер для частичной обработки отдельных компонентов, например мостов или платин, тогда как другие модули обработки являются модулями обработки другого типа, например прутковыми автоматами или обрабатывающими машинами другого типа.

Кроме того, ясно, что, поскольку каждый из модулей 110 обработки обладает известными и предпочтительно регулируемыми вибрационными или тепловыми характеристиками, то вся обработка на обрабатывающем станке 100 осуществляется с регулированием вибраций и температур, что позволяет повысить стабильность обработки и качество полученных деталей.

Перечень ссылочных позиций

100 Обрабатывающий станок

110 Модуль обработки

112 Защитная кабина

112а Боковая стенка

112b Боковая стенка

112с Верхняя стенка

112d Нижняя стенка

112е Задняя стенка

112f Передняя стенка

113 Фронтальная дверь

114 Корпус

116 Проем

120 Обрабатывающий узел

122 Держатель инструмента

124 Держатель детали (шпиндель)

125 Противошпиндель

126 Опорная база

127 Прутковый магазин с подлежащими обработке прутками

128 Бак для стружки

129 Бак для масла

130 Подвижная каретка

132 Направляющие рельсы

140 Труба для отвода влаги

142 Сигнальная лампа

151 Система управления

152 Электрошкаф.

Реферат

Изобретение относится к области металлообрабатывающего оборудования. Станок содержит по меньшей мере один модуль обработки, включающий в себя защитную кабину, ограничивающую корпус станка и содержащую фронтальную дверь, выполненную с возможностью перехода из закрытого положения в открытое положение, определяя, таким образом, проем, обрабатывающий узел, снабженный держателем инструмента и держателем детали, подвижную каретку, несущую указанный обрабатывающий узел и выполненную с возможностью скольжения по направляющим между первым положением, в котором указанный обрабатывающий узел расположен в указанном корпусе, и предусмотрена возможность закрытия фронтальной двери для осуществления обработки детали посредством указанного обрабатывающего узла, и вторым положением, в котором каретка выведена из защитной кабины через указанный проем, и указанный обрабатывающий узел расположен снаружи указанного корпуса, что обеспечивает возможность доступа к обрабатывающему узлу снаружи защитной кабины. Использование изобретения позволяет сократить необходимую для станка производственную площадь и упростить доступ ко всем компонентам обработки. 13 з.п. ф-лы, 9 ил.

Комментарии