Способ висбрекинга - RU2756760C2

Код документа: RU2756760C2

Чертежи

Описание

Настоящее изобретение относится к способу висбрекинга для значительного увеличения скорости течения расплава MFR2 полиэтиленового сополимера, этиленового пластомера или этиленового эластомера и относится к полиэтиленовому сополимеру, этиленовому пластомеру или этиленовому эластомеру, полученным согласно указанному способу. Продукты, полученные согласно указанному способу, применяют, в том числе, в качестве термоплавких клеев. В частности, авторы изобретения обнаружили, что при использовании конкретного радикального инициатора и путем изменения количества указанного инициатора, а также скорости вращения шнека и производительности экструдера можно контролировать скорость течения расплава (MFR) полимера, подвергнутого висбрекингу. Кроме того, авторы изобретения обнаружили, что расход энергии, подаваемой в экструдер в процессе висбрекинга, коррелирует с конечным MFR полимера, подвергнутого висбрекингу.

Уровень техники

Термоплавкие клеи (НМА) используют во многих областях коммерческой деятельности, таких как переплет книг, изготовление потребительской и промышленной упаковки, подгузников, мебели, обуви и тому подобного.

В качестве основного компонента термоплавкий клей содержит полимерную смолу. Указанный компонент необязательно смешивают с одним или несколькими повышающими клейкость агентами и/или пластификаторами. Подходящими полимерными смолами являются полимеры с высокой молекулярной массой, обеспечивающие механические свойства клея. Указанные полимеры включают этиленвинилацетат (ЭВА), блок-сополимеры стирола (такие как стирол-изопрен-стирол или стирол-бутадиен-стирол), полиэтилен низкой плотности, атактический полипропилен, реакционноспособные полиуретаны, полиамиды, сложные полиэфиры и гомогенные линейные сополимеры этилена/α-олефина.

Агенты, повышающие клейкость, добавляют для обеспечения и улучшения адгезионных свойств клея. Для получения гомогенного продукта необходима высокая совместимость между повышающим клейкость агентом и полимерной смолой.

Пластификаторы часто добавляют для регулирования (или уменьшения) вязкости смесей и возможности работы с клеем на простых машинах. Также возможно добавление восков, наполнителей, цветных пигментов и стабилизаторов.

ЭВА в настоящее время является одной из полимерных смол, которые наиболее часто применяют в термоплавких клеях. Несмотря на хорошие характеристики, материал имеет такие недостатки, как присутствие винилацетата (ВА) в структуре полимера. ВА вызывает проблемы, связанные с запахом, летучестью и выбросами. Кроме того, из-за содержания ВА сополимеры ЭВА имеют высокую полярность. Это может вызвать значительные проблемы совместимости между ЭВА и неполярными восками, которые часто используют в термоплавких клеях. Еще одним недостатком является низкий уровень влагостойкости (низкие барьерные свойства) ЭВА.

Термоплавкие клеи, содержащие полимеры, отличные от винилацетата, описаны в известном уровне техники. Например, в документе США 5021257 раскрыта композиция термоплавкого клея, содержащая смесь по меньшей мере одного по существу аморфного сополимера пропилена и гексена, по меньшей мере одного повышающего клейкость агента и по меньшей мере одного по существу кристаллического углеводородного воска с низкой вязкостью.

Авторы настоящего изобретения обнаружили новый тип полимерного материала с низкой Mw и высоким MFR, который можно использовать вместо обычного полимера типа ЭВА в термоплавких клеях. Базовые смолы с низкой Mw использовали и прежде, однако их обычно получали непосредственно в процессе полимеризации. Подходящими являются марки, доступные под торговым наименованием Affinity от компании Dow. Получение таких полимеров с высоким MFR в процессе полимеризации затруднено из-за ограничений в передаче цепи и возможности контролировать MFR полученного полимера. Регулирование MFR при подобных очень низких молекулярных массах затруднено и требует тщательного контроля условий полимеризации и свойств катализатора.

Таким образом, предпочтительно использовать обычный сополимер, пластомер или эластомер полиэтилена и значительно повысить его MFR посредством висбрекинга после выхода из реактора. Однако в традиционных процессах висбрекинга наблюдаемые увеличения MFR не являются оптимальными. Авторами настоящего изобретения разработан способ, согласно которому сополимеры, пластомеры или эластомеры полиэтилена могут быть подвергнуты висбрекингу с заметным увеличением MFR. Кроме того, можно контролировать увеличение MFR за счет изменения параметров висбрекинга, таких как температура, скорость вращения шнека, удельный расход энергии (SEI) и т.д.

Вместо получения очень высокого MFR непосредственно в реакторе в настоящем изобретении используют исходный материал с более низким MFR и увеличивают MFR материала путем висбрекинга. Преимущества висбрекинга после выхода из реактора состоят в том, что можно легко регулировать MFR конечного полимера. При прямом синтезе изменение конечного MFR требует тщательной работы с катализатором и процессом полимеризации. Сложно регулировать MFR, используя указанные параметры, в то время как в процесс висбрекинга, как показано ниже, вносить изменения легче.

Кроме того, процесс висбрекинга можно применять для различных полиэтиленов, полученных с помощью различных типов катализаторов, реакторов и способов полимеризации.

Способ является простым, так как для его реализации требуется только подходящий экструдер. Экструдер может быть установлен на производстве сразу после реакторов.

Авторы изобретения обнаружили, что полиэтиленовые материалы с высоким MFR (выше 200 г/10 мин при 190°С и 2,16 кг) могут быть получены с помощью простого процесса модификации после выхода из реактора. Авторы обнаружили, что указанный процесс приводит к значительному увеличению MFR. Кроме того, регулировать MFR полученного полимера можно путем тщательного контроля определенных параметров данного процесса, таких как температура, скорость вращения шнека, производительность экструдера и, следовательно, общий удельный расход энергии (SEI) в процессе, а также содержание радикального инициатора.

Поэтому полимеры со сравнительно низким MFR могут быть превращены в полимеры с очень высоким MFR. Вместо проведения полимеризации в реакторе авторы настоящего изобретения разработали способ получения продукта с низким MFR и заметного уменьшения его молекулярной массы. Более того, увеличение MFR и, следовательно, уменьшение Mw происходит без поперечного сшивания. Висбрекинг нередко приводит к сшиванию полиэтиленовых материалов, которое происходит как с не подвергнутыми, так и подвергнутыми висбрекингу полимерными цепями. Сшитый полимер является более вязким, что частично противоречит задаче процесса висбрекинга. Следует отметить, что способ в соответствии с настоящим изобретением не приводит к образованию поперечно-сшитого полимера.

Висбрекинг полимеров известен. В документе ЕР-А-728796 описан способ висбрекинга полибутена в присутствии пероксида при низкой температуре и низких скоростях вращения шнека. Однако конкретный способ в соответствии с настоящим изобретением, обеспечивающий значительное увеличение MFR, а также способность контролировать MFR посредством регулирования скорости вращения шнека, температуры и/или содержания радикального инициатора, является новым и позволяет получить новые виды полимера.

Сущность изобретения

В одном из аспектов изобретения предложен способ увеличения MFR2 полиэтиленового сополимера или этиленового пластомера или эластомера, включающий:

(I) экструдирование полиэтиленового сополимера с плотностью от 910 до 970 кг/м3 и MFR2 от 1 до 100 г/10 мин, или этиленового пластомера или эластомера с плотностью от 855 до 910 кг/м3 и MFR2 от 0,5 до 100 г/10 мин в присутствии 0,1-2% масс. радикального инициатора с температурой разложения выше 200°С, с получением полиэтиленового сополимера с MFR2, составляющим 200 г/10 мин или более, или этиленового пластомера или эластомера с MFR2, составляющим 200 г/10 мин или более.

В другом аспекте изобретения предложен способ увеличения MFR2 полиэтиленового сополимера или этиленового пластомера или эластомера, включающий:

(I) экструдирование полиэтиленового сополимера с плотностью от 910 до 970 кг/м3 и MFR2 от 1 до 100 г/10 мин, или этиленового пластомера или эластомера с плотностью от 855 до 910 кг/м3 и MFR2 от 0,5 до 100 г/10 мин, в присутствии 0,1-2% масс. непероксидного радикального инициатора с получением полиэтиленового сополимера с MFR2, составляющим 200 г/10 мин или более, или этиленового пластомера или эластомера с MFR2, составляющим 200 г/10 мин или более.

В другом аспекте настоящего изобретения предложен способ увеличения MFR2 полиэтиленового полимера или этиленового пластомера или эластомера, включающий:

(I) экструдирование в экструдере полиэтиленового сополимера с плотностью от 910 до 970 кг/м3 и MFR2 от 1 до 100 г/10 мин, или этиленового пластомера или эластомера с плотностью от 855 до 910 кг/м3 и MFR2 от 0,5 до 100 г/10 мин, в присутствии 0,1-2% масс. непероксидного радикального инициатора с получением полиэтиленового сополимера, MFR2 которого составляет 200 г/10 мин или более, или этиленового пластомера или эластомера с MFR2, составляющим 200 г/10 мин или более;

при этом указанный экструдер имеет одну или несколько из следующих эксплуатационных характеристик:

скорость вращения шнека от 300 до 1400 об/мин;

максимальная температура цилиндра по меньшей мере 300°С;

время пребывания в экструдере от 30 секунд до 5 минут, например, от 30 секунд до 3 минут;

удельный расход энергии по меньшей мере 0,15 кВтч/кг.

В другом аспекте настоящего изобретения предложен способ увеличения MFR2 полиэтиленового сополимера или этиленового пластомера или эластомера, включающий:

(I) экструдирование полиэтиленового сополимера с плотностью от 910 до 970 кг/м3 и MFR2 от 1 до 100 г/10 мин, или этиленового пластомера или эластомера с плотностью от 855 до 910 кг/м3 и MFR2 от 0,5 до 100 г/10 мин, в присутствии 0,1-2% масс. радикального инициатора, такого как непероксидный радикальный инициатор, с получением полиэтиленового сополимера с MFR2, составляющим 500 г/10 мин или более, или этиленового пластомера или эластомера с MFR2, составляющим 500 г/10 мин или более.

Предпочтительно конечный MFR2 полимера, вышедшего из экструдера, по меньшей мере в 3 раза выше MFR2 исходного материала. Предпочтительно конечный MFR2 полимера, вышедшего из экструдера, по меньшей мере на 200 г/10 мин выше MFR2 исходного материала.

В другом аспекте настоящего изобретения предложен способ увеличения MFR2 полиэтиленового сополимера или этиленового пластомера или эластомера, включающий:

(I) экструдирование полиэтиленового сополимера с плотностью от 910 до 970 кг/м3 и MFR2 от 1 до 100 г/10 мин, или этиленового пластомера или эластомера с плотностью от 855 до 910 кг/м3 и MFR2 от 0,5 до 100 г/10 мин, в присутствии 0,1-2% масс. непероксидного радикального инициатора с получением полиэтиленового сополимера или этиленового пластомера или эластомера с MFR2, на 200 г/10 мин или более превышающим MFR2 до экструзии.

В другом аспекте настоящего изобретения предложен продукт, полученный описанным выше способом.

В другом аспекте настоящего изобретения предложено применение продукта, полученного описанным выше способом, в качестве термоплавкого клея или применение в технологиях спанбонд или мельтблаун.

В другом аспекте настоящего изобретения предложено применение заданной скорости вращения шнека экструдера или заданного содержания радикального инициатора для регулирования MFR2 подвергнутого висбрекингу полиэтиленового сополимера или этиленового пластомера или эластомера в способе, в котором полиэтиленовый сополимер с плотностью от 910 до 970 кг/м3 и MFR2 от от 1 до 100 г/10 мин, или этиленовый пластомер или эластомер с плотностью от 855 до 910 кг/м3 и MFR2 от 0,5 до 100 г/10 мин, экструдируют в присутствии 0,1-2% масс. радикального инициатора с получением полиэтиленового сополимера с MFR2, составляющим 200 г/10 мин или более, или этиленового пластомера или эластомера с MFR2, составляющим 200 г/10 мин или более.

В другом аспекте настоящего изобретения предложена подвергнутая висбрекингу композиция полиэтиленового сополимера, содержащая подвергнутый висбрекингу полиэтиленовый сополимер с плотностью от 910 до 970 кг/м3 и MFR2, составляющим 200 г/10 мин или более, или подвергнутый висбрекингу этиленовый пластомер или эластомер с плотностью от 855 до 910 кг/м3 и MFR2, составляющим 200 г/10 мин или более;

степень сшивания указанного полиэтиленового сополимера или этиленового пластомера или эластомера, измеренная как XHU, составляет менее 0,50% масс.;

Mw/Mn составляет от 1,5 до 4;

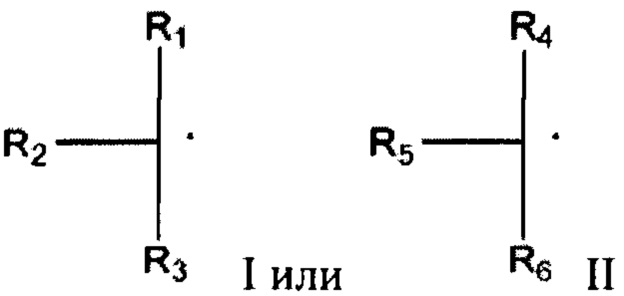

и соединение формулы R1R2R3CH и/или R4R5R6CH,

где каждый из R1, R3, R4 и R6 независимо выбран из группы, состоящей из водорода, замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С, и каждый из R2 и R5 независимо выбран из группы, состоящей из замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С, и по меньшей мере один из R1, R2, R3, R4, R5 и R6 представляет собой замещенный или незамещенный ароматический углеводород с 6-12 атомами С.

В другом аспекте настоящего изобретения предложен термоплавкий клей, содержащий

А) от 10 до 100% масс. подвергнутого висбрекингу полиэтиленового сополимера с плотностью от 910 до 970 кг/м3 и MFR2, составляющим 200 г/10 мин или более, или подвергнутого висбрекингу этиленового пластомера или эластомера с плотностью от 855 до 910 кг/м3 и MFR2, составляющим 200 г/10 мин или более;

степень сшивания указанного полиэтиленового сополимера или этиленового пластомера или эластомера, измеренная как XHU, составляет менее 0,50% масс.; Mw/Mn составляет от 1,5 до 4; а также

(B) один или несколько повышающих клейкость агентов в количестве от 0 до 70% масс. и

(C) один или более пластификаторов в количестве от 0 до 60% масс. и/или

(D) один или несколько восков в количестве от 0 до 10% масс.

Определения

Термин молекулярная масса в настоящем описании используется для обозначения среднемассовой молекулярной массы Mw, если не указано иное.

Все значения MFR представляют собой значения MFR2, если не указано иное.

Термин максимальная температура цилиндра относится к самой высокой температуре применительно к любому цилиндру экструдера.

Термин этиленовый пластомер или эластомер с плотностью от 855 до 910 кг/м3, означает, что рассматриваемый полимер представляет собой этиленовый эластомер, плотность которого составляет от 855 до 880 кг/м3, или этиленовый пластомер, плотность которого составляет от 880 до 910 кг/м3.

Подробное описание изобретения

Настоящее изобретение относится к новому способу висбрекинга полиэтиленового сополимера или этиленового пластомера или эластомера. Способ, в котором предпочтительно используют одну стадию экструзии, обеспечивает значительное увеличение MFR исходного полимерного материала без поперечного сшивания.

Исходный материал

В способе в соответствии с изобретением используют исходный полиэтилен, представляющий собой полиэтиленовый сополимер с плотностью от 910 до 970 кг/м3, или этиленовый пластомер или эластомер с плотностью от 855 до 910 кг/м3. Плотность этиленовых эластомеров составляет от 855 до 880 кг/м3, плотность этиленовых пластомеров составляет от 880 до 910 кг/м3.

Полиэтиленовый сополимер предпочтительно представляет собой сополимер с одним или несколькими С3-20 альфа-олефинами. Более предпочтительно полиэтиленовый сополимер представляет собой сополимер этилена и 1-бутена, 1-гексена или 1-октена.

Предпочтительно полиэтиленовый сополимер представляет собой ЛПЭНП. Плотность предпочтительных ЛПЭНП составляет от 915 до 935 кг/м3. Предпочтительно плотность (ISO 1183) пластомеров или эластомеров на основе этилена составляет от 860 до 900 кг/м3, более предпочтительно от 870 до 890 кг/м3.

Поэтому плотность (ISO 1183) предпочтительных пластомеров на основе этилена составляет от 880 до 900 кг/м3, более предпочтительно от 880 до 890 кг/м3. Предпочтительно плотность (ISO 1183) эластомеров на основе этилена составляет от 860 до 880 кг/м3, более предпочтительно от 870 до 880 кг/м3.

MFR2 исходного материала, а именно полиэтиленового сополимера или этиленового пластомера или эластомера, предпочтительно составляет от 1,0 до 100 г/10 мин, например, от 2,0 до 90 г/10 мин. В некоторых вариантах реализации MFR2 исходного материала является высоким, например, от 50 до 100 г/10 мин, предпочтительно от 60 до 90 г/10 мин. Тем не менее, также можно использовать исходный материал с MFR2 от 1,0 до 15 г/10 мин, например, от 1 до 10 г/10 мин, предпочтительно от 2,0 до 10 г/10 мин.

Значение Mw/Mn исходного полимера до экструзии предпочтительно находится в диапазоне от 1,5 до 4,0.

Исходный материал может быть унимодальным или мультимодальным, предпочтительно унимодальным. Исходный материал (сополимер, пластомер или эластомер этилена) представляет собой этиленового сополимера. Под этиленовым сополимером понимают полимер, преобладающую часть массы которого составляют звенья этиленового мономера. Содержание сомономера предпочтительно составляет до 40% масс, в зависимости от природы исходного материала. Содержания сомономера в обычных этиленовых пластомерах, этиленовых эластомерах и полиэтиленовых сополимерах, таких как ЛПЭНП, хорошо известны специалистам в данной области техники.

Сополимер полиэтилена, например ЛПЭНП, эластомер или пластомер предпочтительно представляет собой сополимер этилена с одним или более сополимеризуемыми мономерами. Сополимеризуемый мономер или мономеры предпочтительно представляют собой С3-20, предпочтительно С3-10, альфа-олефиновые сомономеры, в частности, однократно или многократно этиленненасыщенные сомономеры, в частности, С3-10-альфа-олефины, такие как пропен, бут-1-ен, гекс-1-ен, окт-1-ен и 4-метил-пент-1-ен. Особенно предпочтительными являются 1-гексен, 1-октен и 1-бутен. Присутствие только одного сомономера является оптимальным. В частности, сомономер представляет собой 1-октен.

Предпочтительно исходный материал представляет собой этиленовый пластомер или этиленовый эластомер, как определено в настоящем описании.

Предпочтительно пластомер, эластомер или сополимер полиэтилена представляет собой полимер, катализируемый металлоценом, однако возможны также полиэтиленовые сополимеры, этиленовые эластомеры и этиленовые пластомеры, полученные с катализаторами Циглера-Натта.

Предпочтительно исходный материал представляет собой пластомер или эластомер. Кроме того, вязкость этиленовых пластомеров или эластомеров eta0,05 (измеренная в соответствии с ISO 6721-1 и 10 при 0,05 рад/с и при 177°С) предпочтительно составляет от 100 Па⋅с до 200 Па⋅с, предпочтительно от 110 Па⋅с до 180 Па⋅с, более предпочтительно от 120 Па⋅с до 150 Па⋅с. Вязкость eta0.05 (измеренная в соответствии с ISO 6721-1 и 10 при 0,05 рад/с и при 149°С) указанных пластомеров или эластомеров находится в диапазоне от 220 Па⋅с до 300 Па⋅с, предпочтительно от 240 Па⋅с до 290 Па⋅с, более предпочтительно от 250 Па⋅с до 270 Па⋅с.

Температуры плавления (измеренные с помощью ДСК в соответствии с ISO 11357-1) подходящих этиленовых пластомеров или эластомеров составляют менее 100°С, предпочтительно менее 90°С, более предпочтительно менее 80°С. Подходящие пластомеры или эластомеры этилена и С4-С10 альфа-олефина имеют содержание этилена от 60 до 95% масс., предпочтительно от 65 до 90% масс., более предпочтительно от 70 до 88% масс..

Молекулярно-массовое распределение Mw/Mn подходящих этиленовых пластомеров или эластомеров предпочтительно находится в диапазоне от 2,0 до 3,5, более предпочтительно от 2,5 до 3,5.

Указанные этиленовые пластомеры или эластомеры могут быть получены известными способами в одностадийном или двухстадийном процессе полимеризации, в том числе полимеризации в растворе, суспензионной полимеризации, газофазной полимеризации или их комбинации в присутствии подходящих металлоценовых катализаторов, известных специалистам в данной области техники.

Предпочтительно указанные пластомеры или эластомеры на основе этилена получают способом одностадийной или двухстадийной полимеризации в растворе, в частности, в процессе высокотемпературной полимеризации в растворе при температурах выше 100°С.

Указанный способ по существу основан на полимеризации мономера и подходящего сомономера в жидком углеводородном растворителе, в котором растворяется образующийся полимер. Полимеризацию проводят при температуре выше температуры плавления полимера, в результате чего получают раствор полимера. Раствор подвергают быстрому испарению для отделения полимера от непрореагировавшего мономера и растворителя. Затем растворитель извлекают и используют в процессе повторно.

Предпочтительно процесс полимеризации в растворе представляет собой процесс высокотемпературной полимеризации в растворе при температуре полимеризации выше 100°С. Предпочтительно температура полимеризации составляет по меньшей мере 110°С, более предпочтительно по меньшей мере 150°С. Температура полимеризации может достигать 250°С.

Давление в указанном процессе полимеризации в растворе предпочтительно составляет от 10 до 100 бар (от 1 до 10 МПа), предпочтительно от 15 до 100 бар (от 1,5 до 10 МПа), более предпочтительно от 20 до 100 бар (от 2 до 10 МПа).

Жидкий углеводородный растворитель предпочтительно представляет собой углеводород С5-12, который может быть незамещенным или замещенным алкильной группой С1-4, такой как пентан, метилпентан, гексан, гептан, октан, циклогексан, метилциклогексан и гидрогенизированная нафта. Более предпочтительно применение незамещенных углеводородных растворителей С6-10. Известной технологией полимеризации в растворе, подходящей для способа в соответствии с изобретением, является технология COMPACT.

Также в качестве исходных материалов можно использовать смесь этиленового пластомера/эластомера и этиленового сополимера. При использовании такой смеси предпочтительно минимальное количество каждого компонента в смеси составляет 10% масс., например, минимум 20% масс. каждого компонента.

Исходный полимерный материал может содержать стандартные полимерные добавки. Однако в случае введения добавки до висбрекинга возможно взаимодействие между добавкой и агентом для висбрекинга. Таким образом, предпочтительно вводить добавки в конце процесса экструзии до подачи в матрицу.

Условия экструзии

Для увеличения MFR2 исходного материала в способе в соответствии с изобретением осуществляют экструзию полимера в определенных условиях и с использованием конкретного радикального инициатора. Процесс экструзии предпочтительно осуществляют по меньшей мере при одном из условий: высокая температура, высокое сдвигающее усилие и высокая скорость. Более того, требуемое увеличение MFR может быть обеспечено с использованием одной стадии экструзии. Для многих процессов предшествующего уровня техники требуется проведение сложных нескольких экструзий. В способе в соответствии с изобретением возможно значительное повышение MFR в результате одной экструзии.

Таким образом, экструдер может представлять собой одношнековый экструдер, двухшнековый экструдер, такой как двухшнековый экструдер с однонаправленным вращением или двухшнековый экструдер с противовращением шнеков; или многошнековый экструдер, такой как кольцевой экструдер. Подходящие экструдеры включают одношнековый экструдер или двухшнековый экструдер. Особенно предпочтительно экструдер представляет собой двухшнековый экструдер с однонаправленным вращением.

Длина подходящих экструдеров обычно составляет от 125 до 2540 см, предпочтительно от 510 до 1270 см, более предпочтительно от 635 до 1020 см. Время пребывания полимерного сырья в экструдере обычно составляет от примерно 30 секунд до примерно 5 минут, предпочтительно от примерно 30 секунд до примерно 3 минут.

Экструдер обычно имеет несколько зон нагрева. Следует отметить, что во время процесса экструзии значительное количество тепла часто образуется как следствие нагрева в результате сдвигового деформирования. Таким образом, температура расплава полимера в экструдере может быть существенно выше температуры, установленной в зоне (зонах) нагрева шнек-цилиндра, и может также быть существенно выше фактических показаний температуры в зоне экструдера. Кроме того, фактические показания температуры зоны на разных стадиях в экструдере также могут быть выше, чем температуры, установленные в зонах нагрева. Указанные в настоящем описании температуры представляют собой температуры, установленные в зонах нагрева.

Экструдеры хорошо известны в данной области и поставляются, например, компаниями Coperion, Japan Steel Works, Krauss Maffei Berstorff или Leisteritz. Предпочтительным экструдером является экструзионная линия Coperion ZSK32.

Экструзия предпочтительно представляет собой высокотемпературную экструзию. Под высокой температурой подразумевается, что максимальная температура цилиндра установлена на уровне минимум 250°С, предпочтительно минимум 300°С, например, по меньшей мере 310°С, например, по меньшей мере, 325°С, предпочтительно по меньшей мере 340°С. Температура 350°С является оптимальной. Верхний предел максимальной температуры цилиндра экструдера может составлять 400°С.

Предпочтительно это означает, что температура плавления полимерного расплава, выходящего из матрицы, составляет по меньшей мере 240°С, предпочтительно по меньшей мере 290°С, например, по меньшей мере 310°С, предпочтительно по меньшей мере 320°С. Температура по меньшей мере 330°С является оптимальной, например, 340°С или выше. Верхний предел температуры расплава, выходящего из матрицы, может составлять 390°С.

В предпочтительном экструдере в соответствии с изобретением имеется от 10 до 14 цилиндров, например, 12 цилиндров. В предпочтительном варианте реализации высокая температура экструзии обеспечивается цилиндром 3. Предпочтительно максимальная температура экструзии обеспечивается цилиндром 3 и поддерживается в остальных цилиндрах экструдера.

Температура плиты матрицы может составлять от 120 до 180°С.

В предпочтительном варианте реализации температурный профиль предпочтительно устанавливают следующим образом: цилиндр 1 при температуре ниже 80°С, цилиндр 2 при температуре от 80 до 120°С, цилиндры 3-12 при температуре 250°С или выше.

В предпочтительном варианте реализации температурный профиль предпочтительно устанавливают следующим образом: цилиндр 1 при 20°С, цилиндр 2 при 100°С, цилиндры 3-12 при 350°С и плита матрицы при 150°С.

Без ограничения рамками какой-либо конкретной теории, предполагается, что более высокие температуры приводят к увеличению MFR и, следовательно, уменьшению Mw.

Также предпочтительно, чтобы экструдер работал при высокой скорости вращения шнека. Высокая скорость вращения шнека означает вращение шнека экструдера со скоростью по меньшей мере 300 об/мин, например, по меньшей мере 350 об/мин, предпочтительно по меньшей мере 400 об/мин. Также скорость вращения шнека может составлять 600 об/мин или более, 800 об/мин или более или 1000 об/мин или более. Верхний предел скорости вращения шнека определяется используемым экструдером, однако может составлять 1300 об/мин. Предпочтительным является диапазон от 450 до 1200 об/мин. Предпочтительно, чтобы скорость вращения шнека оставалась постоянной на протяжении всего процесса.

Без ограничения рамками какой-либо конкретной теории, предполагается, что более высокие скорости вращения шнека приводят к увеличению MFR и, следовательно, уменьшению Mw.

Производительность также связана с увеличением MFR. Чем выше производительность, тем меньше увеличение MFR, так как полимер меньше подвергается условиям висбрекинга в экструдере. Следовательно, предпочтительны высокие скорости вращения шнека, однако также предпочтительно поддерживать значения производительности на низком уровне.

Удовлетворительная производительность промышленного экструдера составляет от 5 до 40 кг/ч, например, от 10 до 20 кг/ч. Более низкая производительность приводит к увеличению MFR.

Скорость вращения шнека также связана со временем пребывания в экструдере. Более высокие скорости вращения шнеков означают более короткое время пребывания. Предпочтительно время пребывания в экструдере в способе в соответствии с изобретением составляет от 30 секунд до 1,5 минут, например, от 35 секунд до 70 секунд.

В этой связи авторы настоящего изобретения считают, что удельный расход энергии в процесс является важной характеристикой. Удельный расход энергии (SEI) представляет собой мощность, подаваемую на двигатель экструдера в расчете на килограмм полимерного материала. Более высокие скорости вращения шнека означают подачу большего количества энергии на двигатель. Более высокая производительность требует подачу большего количества энергии на двигатель. Высокий SEI является ключом к достижению высокого конечного MFR, как показано на Фигуре 3. Соотношение между SEI и MFR является по существу линейным.

Подачу энергии на двигатель экструдера можно измерить на самом экструдере. Это выходная мощность экструдера. Понятно, что значение SEI зависит от размера и типа используемого экструдера. Значения в данном описании измерены с использованием Coperion ZSK32.

Таким образом, SEI предпочтительно составляет по меньшей мере 0,2 кВтч/кг, предпочтительно по меньшей мере 0,4 кВтч/кг.

В способе в соответствии с изобретением также предпочтительно используют высокое сдвигающее усилие. Эффект высокого сдвигающего усилия предпочтительно обеспечен одним или несколькими перемешивающими элементами с поворотом 90°, которые могут быть расположены в зоне смешивания экструдера. Элементы шнека и конфигурация экструдера предназначены для обеспечения сильного сдвигающего эффекта при оптимальном перемешивании расплава.

Полимерный расплав, выходящий из матрицы экструдера, можно собирать в закрытый контейнер и хранить в жидком состоянии для транспортировки и применения потребителем. Однако предпочтительно гранулировать полимерный расплав, выходящий из матрицы, обычными способами гранулирования. Таким образом, следующий аспект изобретения заключается в том, что полученный из экструдера полимер гранулируют.

Экструдер

Понятно, что тип экструдера имеет важное значение. Если рассматривать более подробно, экструдер обычно содержит зону подачи, зону плавления, зону смешивания и зону матрицы. Кроме того, расплав, прессуемый через матрицу, обычно отверждают и разрезают на гранулы в грануляторе. Отношение длины экструдера к диаметру, L/D, обычно составляет от примерно 6:1 до примерно 65:1, предпочтительно от примерно 8:1 до 60:1. Как хорошо известно в данной области техники, обычно отношение L/D больше у двухшнековых экструдеров с однонаправленным вращением, чем у двухшнековых экструдеров с противовращением. В экструдере может быть одно или несколько выпускных, или вентиляционных, отверстий для удаления газообразных компонентов из экструдера.

Указанные выпускные отверстия должны быть размещены на достаточном расстоянии вниз по потоку для обеспечения достаточного времени реакции инициатора с полимером. Соответственно выпускное отверстие может быть расположено в конце зоны плавления или в зоне смешения.

В экструдер подходящим способом добавляют вымывающий агент, такой как вода, пар или азот, для облегчения удаления летучих компонентов из полимерного расплава. Вымывающий агент, если его используют, добавляют выше по потоку выпускного отверстия или, при наличии нескольких выпускных отверстий, выше по потоку самого нижнего эвакуационного отверстия.

Экструдер может также иметь одно или несколько загрузочных отверстий для подачи в экструдер дополнительных компонентов, таких как полимер, добавки и тому подобное. Расположение дополнительных загрузочных отверстий зависит от типа материала, вводимого через отверстие.

Зона загрузки

Полимер вводят в экструдер через зону загрузки. Из зоны загрузки полимер в виде частиц подают в зону плавления. Обычно зона загрузки включает загрузочный бункер и соединительную трубу, соединяющую бункер с зоной плавления. В большинстве случаев полимер проходит через зону загрузки под действием силы тяжести, то есть, как правило, сверху вниз. Время пребывания полимера (и других компонентов) в зоне загрузки обычно короткое, как правило, не более 30 секунд, чаще не более 20 секунд, например, не более 10 секунд.

Обычно время пребывания составляет по меньшей мере 0,1 секунды, например, одну секунду. При отсутствии в процессе смесителя в зоне загрузки экструдера возможен контакт потока смешанной текучей среды и потока частиц полимера. Если в зоне загрузки экструдера происходит контакт потоков, то частицы олефинового полимера и смешанный поток текучей среды предпочтительно вводят в загрузочный бункер.

Зона плавления

Смешанный поток частиц поступает из зоны загрузки в зону плавления. В зоне плавления происходит плавление частиц полимера. Твердые полимерные частицы переносятся за счет движения, вызванного вращающимся шнеком. Температура увеличивается по длине шнека за счет рассеивания теплоты трения и становится выше температуры плавления полимера. Таким образом, твердые частицы начинают плавиться.

Предпочтительно шнек в зоне плавления сконструирован таким образом, что весь шнек в зоне плавления заполнен. Таким образом, твердые частицы образуют компактный слой в зоне плавления. Это происходит, когда в канале экструдера имеется достаточное давление, и весь канал экструдера заполнен. Обычно шнек в зоне плавления содержит транспортирующие элементы, по существу предотвращающие обратный поток. Однако для обеспечения компактного слоя может потребоваться установка некоторых барьерных элементов или элементов обратного смешения в подходящем месте, например, рядом с нижним по потоку концом зоны плавления. Конструкция шнека, обеспечивающая компактный слой частиц, хорошо известна в области производства экструдеров. Проблема обсуждается, в том числе, в параграфах 15 7.2.2 и 8.6.2 в Chris Rauwendaal: «Polymer Extrusion», Carl Hanser Verlag, Munich 1986.

Из-за теплоты трения температура увеличивается по длине шнека, и начинается плавление полимера. Плавление обсуждается, например, в упомянутой выше книге Chris Rauwendaal, в параграфе 7.3, в частности, в 7.3.1.1 и 7.3.2.

Зона смешения

После зоны плавления полимер поступает в зону смешения. Шнек в зоне смешения обычно содержит одну или несколько смесительных секций, оснащенных элементами, обеспечивающими определенную степень противотока. В зоне смешения полимерный расплав перемешивают для получения гомогенной смеси. Зона смешения может также содержать дополнительные элементы, такие как дроссельный клапан или шестеренчатый насос.

Температура в зоне смешения превышает температуру плавления полимера. Кроме того, температура должна быть выше температуры разложения генератора радикалов. Температура должна быть ниже температуры разложения полимера.

Общее среднее время пребывания в комбинированной зоне плавления и зоне смешения экструдера предпочтительно составляет по меньшей мере примерно 25 секунд, более предпочтительно по меньшей мере примерно 30 секунд. Обычно среднее время пребывания не превышает 60 секунд, предпочтительно не превышает 55 секунд. Хорошие результаты получены при среднем времени пребывания в пределах от 30 до 45 секунд.

Как обсуждалось выше, предпочтительно удалять газообразный материал из экструдера через одно или более выпускных отверстий или, как их иногда называют, вентиляционных отверстий. Удаление газообразного материала из экструдера хорошо известно в промышленности и рассматривается, например, в упомянутой выше книге Chris Rauwendaal в параграфах 8.5.2 и 8.5.3.

Может быть предусмотрено более одного эвакуационного отверстия. Например, могут быть два отверстия: выше по потоку для отвода необработанного продукта и ниже по потоку для удаления оставшегося летучего материала. Указанное расположение целесообразно при наличии в экструдере большого количества газообразного материала.

Вентиляционные отверстия целесообразно размещать в зоне смешения. Однако отверстия также могут быть расположены в конце зоны плавления. Если имеется несколько вентиляционных отверстий, иногда предпочтительно наличие самого верхнего по потоку отверстия в зоне плавления, а последующего отверстия (отверстий) в зоне смешения.

В экструдер также можно добавлять вымывающий агент, такой как воду, пар, СО2 или N2. Вымывающий агент, если его используют, вводят выше по потоку от вентиляционного отверстия или, когда имеется несколько вентиляционных отверстий, выше по потоку от самого нижнего по потоку вентиляционного отверстия и ниже по потоку от находящегося выше вентиляционного отверстия. Обычно вымывающий агент вводят в зону смешения или в конце зоны плавления. В частности, в параграфе 8.5.2.4 книги Chris Rauwendaal обсуждается, что температура вымывания предпочтительно составляет по меньшей мере 165°С, более предпочтительно по меньшей мере 170°С.

Зона матрицы обычно содержит плиту матрицы, которую иногда также называют распределительной решеткой и которая представляет собой толстый металлический диск со множеством отверстий. Отверстия параллельны оси шнека. Расплавленный олефиновый полимер продавливают через плиту матрицы. Таким образом, расплавленный полимер образует множество нитей. Далее нити направляют в гранулятор.

Функция плиты матрицы заключается в том, чтобы остановить вращательное движение полимерного расплава и направить его течение в одном направлении.

Зона матрицы может также содержать один или несколько сит, которые обычно поддерживает плита матрицы. Сита используют для удаления посторонних материалов из полимерного расплава, а также для удаления гелей из полимера. Гели обычно представляют собой недиспергированный высокомолекулярный полимер, например, поперечно-сшитый полимер.

Радикальный инициатор

Радикальный инициатор, используемый в способе в соответствии с изобретением, предпочтительно разлагается при высокой температуре, то есть по меньшей мере 200°С. Это означает, что температура самоускоряющегося разложения (SADT) инициатора в соответствии с изобретением предпочтительно составляет по меньшей мере 200°С. Поэтому инициатор является стабильным до указанной температуры. Разрушение инициатора обычно не начинается до прохождения полимерного расплава через экструдер, например, до цилиндра 3.

При использовании инициатора, который разлагается при более низкой температуре, инициатор разлагается в процессе слишком рано или слишком быстро, и требуемое увеличение MFR не обеспечивается. Например, пероксиды теряют активность очень быстро и не подходят для применения в способе в соответствии с настоящим изобретением. Альтернативно инициатор не представляет собой пероксид. Пероксидные инициаторы обычно разлагаются при слишком низкой температуре, и их применение в настоящем изобретении нецелесообразно.

Радикальный инициатор присутствует в способе в соответствии с изобретением в количестве от 0,1 до 2,0% масс. в расчете на количество исходного полимерного материала, предпочтительно от 0,2 до 1,5% масс., более предпочтительно от 0,4 до 1,0% масс.. Таким образом, при использовании 100 г исходного полимерного материала количество радикального инициатора может составлять от 0,1 до 2,0 г. Указанное количество радикального инициатора представляет собой общее количество добавленного радикального инициатора. Понятно, что радикальный инициатор может быть добавлен в одну партию или в отдельные партии в разных частях экструдера.

В одном из вариантов реализации весь инициатор добавляют в начале процесса. Под началом процесса подразумевается, что радикальный инициатор добавляют вместе с исходным полимерным материалом в первый цилиндр экструдера.

Предпочтительно добавлять часть радикального инициатора в начале процесса, а часть радикального инициатора добавлять позднее в процессе экструзии. В указанном варианте реализации количество, добавленное в начале процесса, предпочтительно составляет от 30 до 70% масс. от общего количества радикального инициатора, например, от 40 до 60% масс., например, примерно 50% масс. добавленного радикального инициатора. Предпочтительно количество, добавленное после начала процесса, составляет от 30 до 70% масс. от общего количества радикального инициатора, например, от 40 до 60% масс., например, примерно 50% масс. радикального инициатора.

Радикальный инициатор позднее в процессе может быть добавлен в любой последующий цилиндр в процессе экструзии, например, 4-й, 5-й, 6-й или 7-й, предпочтительно 6-й цилиндр. В предпочтительном варианте количество цилиндров составляет 12.

Исходный полимерный материал подают в главный бункер экструдера. Радикальный инициатор предпочтительно добавлять за один раз в первый цилиндр экструдера или одновременно в первый и шестой цилиндры в зависимости от периода полураспада инициатора.

Количество добавленного инициатора может быть использовано для регулирования MFR конечного полимера. Большее количество инициатора, как правило, обеспечивает более высокие значения MFR.

Радикальный инициатор, используемый в изобретении, предпочтительно не является пероксидом. Предпочтительно инициатор представляет собой по меньшей мере одно соединение (С), способное термически разлагаться на углеродные свободные радикалы в результате разрыва по меньшей мере одной простой связи, такой как простая связь углерод-углерод или связь углерод-водород. Углеродные свободные радикалы предпочтительно имеют формулу (I) или (II)

В формуле (I) каждый из R1, R2 и R3 может быть независимо выбран из водорода, замещенных или незамещенных линейных, разветвленных или циклических насыщенных или мононенасыщенных углеводородов с 1-12 атомами С, замещенных или незамещенных ароматических углеводородов с 6-12 атомами С или карбоксилатных групп СООХ, причем X представляет собой C1-С6 алкильную группу, и по меньшей мере один из R1, R2 и R3 представляет собой замещенный или незамещенный ароматический углеводород с 6-12 атомами С.

В формуле (II) R4 и R6 независимо выбраны из группы, состоящей из водорода, замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С, R5 выбран из группы, состоящей из замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С, и по меньшей мере один из R4, R5 и R6 представляет собой замещенный или незамещенный ароматический углеводород с 6-12 атомами С.

Соответствующие углеродные свободные радикалы формулы (I) или (II) известны, например, из Chemicals Reviews, 2014, 114, р 5013, Фигура 1, радикалы R1-R61. Предпочтительно каждый из R1 и R3 независимо выбран из группы, состоящей из водорода, замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С, R2 может быть выбран из группы, состоящей из замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С.

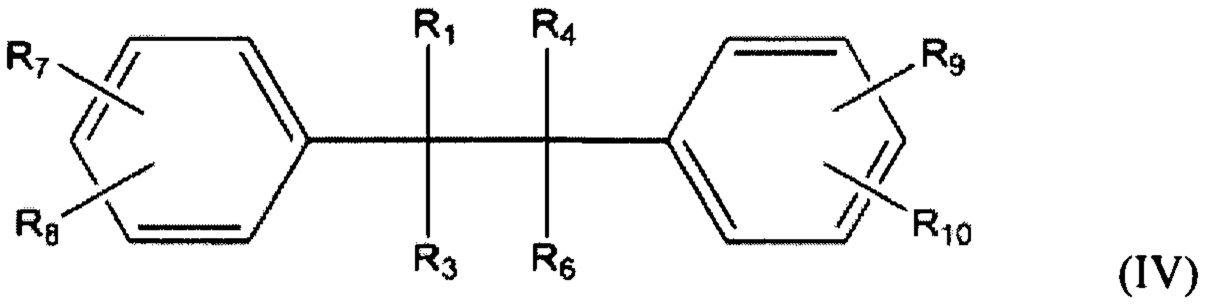

Как указано выше, по меньшей мере одна из групп R1, R2 и R3 или R4, R5 и R6 представляет собой замещенные или незамещенные ароматические углеводороды с 6-12 атомами С. Таким образом, подходящие для настоящего изобретения углеродные свободные радикалы формулы (I) или формулы (II) предпочтительно получают из одного или нескольких соединений (С) формулы (III)

где каждый из R1, R3, R4 и R6 независимо выбран из группы, состоящей из водорода, замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С, и каждый из R2 и R5 независимо выбран из группы, состоящей из замещенных и незамещенных линейных, разветвленных и циклических углеводородов с 1-12 атомами С и замещенных и незамещенных ароматических углеводородов с 6-12 атомами С, и по меньшей мере один из R1, R2, R3, R4, R5 и R6 представляет собой замещенный или незамещенный ароматический углеводород с 6-12 атомами С.

Соединение (С) формулы (III) может иметь симметричную, а также асимметричную структуру. Более предпочтительно каждый из R2 и R5 независимо выбран из замещенного или незамещенного ароматического углеводорода с 6-12 атомами С, еще более предпочтительно из группы, состоящей из замещенных и незамещенных арильных групп с 6-10 атомами углерода, и каждый из R1, R3, R4 и R6 независимо выбран из группы, состоящей из водорода и С1-С6 алкильных групп.

Еще более предпочтительно соединения (С) имеют формулу (IV)

где каждый из R7, R8, R9 и R10 независимо выбран из группы, состоящей из атома водорода, С1-6 алкильных групп, С1-2 алкоксигрупп, нитрильной группы и атома галогена, и каждый из R1, R3, R4 и R6 независимо выбран из группы, состоящей из водорода и С1-6 алкильных групп.

В еще более предпочтительном варианте указанное соединение (С) выбрано из группы, состоящей из 2,3-диметил-2,3-дифенилбутана, 2,3-дипропил-2,3-дифенилбутана, 2,3-дибутил-2,3-дифенилбутана, 2,3-дигексил-2,3-дифенилбутана, 2-метил-3-этил-2,3-дифенилбутана, 2-метил-2,3-дифенилбутана, 2,3-дифенилбутана, 2,3-диметил-2,3-ди-(п-метоксифенил)-бутана, 2,3-диметил-2,3-ди-(п-метилфенил)-бутана, 2,3-диметил-2-метилфенил-3-(п-2'3'-диметил-3'-метилфенил-бутил)фенилбутана, 3,4-диметил-3,4-дифенилгексана, 3,4-диэтил-3,4-дифенилгексана, 3,4-дипропил-3,4-дифенилгексана, 4,5-дипропил-4,5-дифенилоктана, 2,3-диизобутил-2,3-дифенилбутана, 3,4-диизобутил-3,4-5-дифенилгексана, 2,3-диметил-2,3-ди-п-(трет-бутил)фенилбутана, 5,6-диметил-5,6-дифенилдекана, 6,7-диметил-6,7-дифенилдодекана, 7,8-диметил-7,8-ди(метоксифенил)-тетра-декана, 2,3-диэтил-2,3-дифенилбутана, 2,3-диметил-2,3-ди(п-хлорфенил)бутана, 2,3-диметил-2,3-ди(п-йодофенил)бутана и 2,3-диметил-2,3-ди(п-нитрофенил) бутана.

Наиболее предпочтительно соединение (С) выбрано из группы, состоящей из 2,3-диметил-2,3-дифенилбутана и 3,4-диметил-3,4-дифенилгексана.

Полимер, полученный в результате экструзии

Полимерный материал, полученный на выходе из экструдера, имеет значительно более высокий MFR и более низкую Mw по сравнению с исходным материалом. MFR2 конечного полимера составляет по меньшей мере 200 г/10 мин. Предпочтительно увеличение MFR2 составляет по меньшей мере 3 раза (то есть в 3 раза выше, чем у исходного материала). В предпочтительном варианте реализации:

MFR2 конечный > 3×MFR2 исходный

Более предпочтительно

MFR2 конечный > 4×MFR2 исходный; более предпочтительно

MFR2 конечный > 4,5×MFR2 исходный; или даже

MFR2 конечный > 5×MFR2 исходный

В случае, когда MFR2 исходного материала является низким, например, менее 10 г/10 мин, увеличение MFR2 может быть еще более значительным. Следовательно, в вариантах реализации изобретения увеличение MFR2 может составлять 10 раз или более, например, 20 или более раз. Увеличение MFR, приведенное в примерах для пластомеров или эластомеров с низким MFR, является весьма значительным.

Альтернативно, увеличение MFR при использовании способа в соответствии с изобретением предпочтительно составляет по меньшей мере 150 г/10 мин, например, по меньшей мере 200 г/10 мин, более предпочтительно по меньшей мере 250 г/10 мин, особенно предпочтительно по меньшей мере 300 г/10 мин. В некоторых вариантах реализации возможно увеличение MFR2 на 400 г/10 мин или более.

Предпочтительно значения конечного MFR2 независимо от исходного полимерного материала составляют 300 г/10 мин или более, например, 350 г/10 мин или более, предпочтительно 400 г/10 мин или более, более предпочтительно 450 г/10 мин или более, например, 500 г/10 мин или более. Возможны также значения 600 г/10 мин или более. Наиболее предпочтительно конечный MFR2 составляет от 500 до 1300 г/10 мин.

Также важно, чтобы конечный полимерный материал не образовывал поперечные связи. Степень поперечного сшивания конечного полимера предпочтительно составляет менее 0,5% масс. (определяется как XHU, как описано в примерах), например, менее 0,4% масс., предпочтительно менее 0,3% масс.. В некоторых вариантах реализации поперечное сшивание может составлять 0,1% масс. или менее, например, 0,05% масс. или менее.

Плотность конечного полимера (также известного как полимер, подвергнутый висбрекингу) остается практически неизменной. Конечный полимер предпочтительно представляет собой ЛПЭНП, плотность которого составляет от 910 до 940 кг/м3, предпочтительно от 915 до 935 кг/м3, или этиленовый пластомер или эластомер, плотность которого составляет от 855 до 910 кг/м3. Предпочтительно плотность (ISO 1183) этиленовых пластомеров или эластомеров составляет от 860 до 900 кг/м3, более предпочтительно от 870 до 890 кг/м3.

Следует отметить, что значение Mw/Mn полимера не изменяется. Таким образом, Mw/Mn после экструзии предпочтительно составляет от 1,5 до 4,0. Значения до экструзии, указанные выше, относятся также к полимеру после экструзии.

Температуры плавления (измеренные с помощью ДСК в соответствии с ISO 11357-1) пластомеров или эластомеров, подвергнутых висбрекингу, составляют менее 100°С, предпочтительно менее 90°С, более предпочтительно менее 85°С. Предпочтительно температура плавления этиленового сополимера, такого как ЛПЭНП, составляет 120°С или менее.

Поскольку конечный полимер в соответствии с изобретением получают в результате процесса висбрекинга, а не непосредственно процесса полимеризации, полимер может содержать остатки, производные от инициатора. Например, когда инициатор представлен одной из приведенных выше формул (III), образуется радикал

из-за разрыва связи С-С с образованием радикальных групп R1R2R3C и R4R5R6C. Поскольку эти радикалы присоединяют протон, полученное соединение может быть обнаружено в качестве примеси в конечном полимере. Способы обнаружения включают ЯМР. Обнаружение указанного соединения подтверждает, что полимер образуется в результате висбрекинга, а не прямого синтеза.

Радикал R1R2R3C или R4R5R6C может присоединяться к полимерной цепи.

Конечный полимер также может быть легко возвращен в цикл.

Кроме того, вязкость eta 0,05 (измеренная в соответствии с ISO 6721-1 и 10 при 0,05 рад/с и при 190°С) подвергнутых висбрекингу этиленовых пластомеров или эластомеров предпочтительно составляет от 10 Па с до 40 Па с, предпочтительно от 11 Па с до 35 Па с и более предпочтительно от 12 Па с до 32 Па с.

Подвергнутый висбрекингу полимер в соответствии с изобретением имеет белый цвет, поэтому нет необходимости добавления обесцвечивающих агентов. При этом не наблюдается никакой желтизны. Отсутствие желтизны свидетельствует об отсутствии деградации полимера, подвергнутого висбрекингу. Желтизна часто вызвана образованием карбонильных групп, и отсутствие этого цвета свидетельствует об отсутствии деградации полимера.

Конечный полимер при необходимости может содержать дополнительные добавки, однако, как правило, это не требуется. Тем не менее, могут присутствовать незначительные количества добавок, таких как пигменты, зародышеобразователи, антистатики, наполнители, антиоксиданты и так далее.

Применения

Особенно предпочтительно применять конечный полимер в соответствии с изобретением в композициях термоплавкого клея. В другом аспекте изобретение обеспечивает композицию термоплавкого клея, содержащую

подвергнутый висбрекингу полиэтиленовый сополимер с плотностью от 910 до 970 кг/м3 и MFR2, составляющим 200 г/10 мин или более, или подвергнутый висбрекингу этиленовый пластомер или эластомер с плотностью от 855 до 910 кг/м3 и MFR2, составляющим 200 г/10 мин или более (А); и необязательно

один или несколько повышающих клейкость агентов (В);

один или несколько пластификаторов (С); и/или

один или несколько восков (D).

Полимер (А) предпочтительно представляет собой этиленовый пластомер или эластомер.

Подвергнутый висбрекингу пластомер или эластомер (А) может быть единственным компонентом термоплавкого клея, или композиция может содержать все другие компоненты: повышающие клейкость агенты (В), пластификаторы (С) и воски (D).

Таким образом, подвергнутый висбрекингу этиленовый пластомер или эластомер (А) может составлять от 10 до 100% масс. термоплавкого клея.

Повышающий клейкость агент (В) предпочтительно выбран из группы, состоящей из алифатической, алициклической и ароматической смолы, а также модифицированного материала и его гидрированных производных, канифоли и модифицированных материалов и производных канифоли, терпенов и модифицированных материалов и производных терпенов. Повышающий клейкость агент может представлять собой одну из указанных выше смол или комбинацию более чем одной из указанных выше смол.

Таким образом, термин «повышающий клейкость агент» включает:

(a) алифатические и циклоалифатические нефтяные углеводородные смолы, температуры размягчения которых по способу «кольцо и шар», как определено методом ASTM Е28-58Т, составляют от 10 до 160°С, при этом циклоалифатические смолы получены в результате полимеризации мономеров, состоящих в основном из алифатических и/или циклоалифатических олефинов и диолефинов; также в состав входят гидрированные алифатические и циклоалифатические нефтяные углеводородные смолы; примерами таких коммерчески доступных смол на основе олефиновой фракции С5 указанного типа являются смола для повышения клейкости Piccotac 95 от Hercules Corp. и Escoreze 1310LC от ExxonMobil Chemical Company;

(b) ароматические углеводородные нефтяные смолы и их гидрированные производные;

(c) углеводородные смолы на основе алифатических/ароматических углеводородов и их гидрированные производные;

(d) ароматические модифицированные циклоалифатические смолы и их гидрированные производные;

(e) политерпеновые смолы с температурой размягчения от примерно 10°С до примерно 140°С, при этом политерпеновые смолы обычно получают в результате полимеризации терпеновых углеводородов, таких как монотерпен, известный как пинен, в присутствии катализаторов Фриделя-Крафтса при умеренно низких температурах; также гидрированные политерпеновые смолы;

(f) сополимеры и терполимеры природных терпенов, например, стирол/терпен, α-метилстирол/терпен и винилтолуол/терпен;

(g) натуральную и модифицированную канифоль, такую как, например, живичную канифоль, древесную канифоль, талловую канифоль, дистиллированную канифоль, гидрированную канифоль, димеризованную канифоль и полимеризованную канифоль;

(h) сложные эфиры глицерина и пентаэритрита природной и модифицированной канифоли, такие как, например, глицериновый эфир светлой древесной канифоли, глицериновый эфир гидрированной канифоли, глицериновый эфир полимеризованной канифоли, пентаэритритовый эфир светлой древесной канифоли, пентаэритритовый эфир гидрированной канифоли, пентаэритритовый эфир талловой канифоли и модифицированный фенолом пентаэритритовый эфир канифоли;

(i) модифицированные фенолом терпеновые смолы, такие как, например, смола, полученная в результате конденсации в кислой среде терпена и фенола.

Для некоторых композиций могут потребоваться смеси двух или более указанных выше повышающих клейкость агентов.

Предпочтительно повышающие клейкость агенты могут быть выбраны из любых коммерчески доступных агентов неполярного типа, например, Eastotac от Eastman Chemical Co., Escorez от Exxon Chemical Co., Wingtack от Goodyear Chemical Co., Hercolite от Hercules Inc., Zonatac от Arizona Chemical Co. Предпочтительными смолами являются алифатические нефтяные углеводородные смолы, например, на основе С5 олефинов, такие как Hercotac 1148 от Hercules Corp. Наиболее предпочтительными являются неполярные продукты на основе гидрогенизированного ди-цикло-пента-диена (DCPD) или их ароматически модифицированные производные с температурами размягчения выше 70°С.

Примерами указанных смол являются Escoreze 5400 и Escoreze 5600 от компании ExxonMobil Chemical.

Если в качестве компонента В в композиции термоплавкого клея в соответствии с изобретением присутствуют один или более повышающих клейкость агентов, то количество компонента В составляет от 10 до 70% масс. (в расчете на общую массу композиции), предпочтительно от 15 до 60% масс.

Композиция термоплавкого клея в соответствии с настоящим изобретением может дополнительно содержать пластификатор (пластификаторы) (С) и/или восковой компонент (компоненты) (D).

Пластификатор (пластификаторы), который может быть использован в термоплавком клее в соответствии с настоящим изобретением, обеспечивает регулирование вязкости, а также смачивание и специфическую адгезию к склеиваемым подложкам. Пластификаторы выбраны из группы, включающей парафиновые масла, хлорированные парафины, фталаты и эфиры адипиновой кислоты, олигомеры полипропилена, полибутены, полиизопрен, гидрированный полиизопрен и полибутадиен, сложные эфиры бензоата (например, дибензоат 1,4-циклогександиметанола, глицерил-трибензоат или пентаэритриолтетрабензоат), а также растительные и животные масла и их производные и смеси двух или более указанных выше веществ.

Предпочтительно первичный пластификатор представляет собой бензоат или парафиновое масло; широко используется коммерчески доступное парафиновое масло от компании Witco под торговым наименованием Kaydol oil.

Пластификаторы могут присутствовать в широком диапазоне от примерно 0 до примерно 60% масс. термоплавкого клея в соответствии с настоящим изобретением и предпочтительно составляют от примерно 15 до примерно 25 массовых частей термоплавкого клея в соответствии с настоящим изобретением.

Восковой компонент (компоненты) также может быть необязательно использован в настоящем изобретении. Восковые компоненты целесообразны для универсальных термоплавких клеев, поскольку указанные компоненты обеспечивают дополнительное смачивание и дополнительное сопротивление ползучести для вспененных эластичных деталей крепления. Восковые добавки могут быть выбраны из группы, состоящей из парафинового воска, микрокристаллического воска, воска Фишера-Тропша, жирных амидных восков, полиэтиленового воска, этиленвинилацетатного воска, окисленного полиэтиленового воска, гидрированного касторового масла и его производных, полипропиленового воска, а также смесей двух или более указанных выше компонентов. Предпочтительные воски в соответствии с настоящим изобретением выбраны из группы окисленных полиэтиленовых восков, примером которых является коммерчески доступная торговая марка АС-395 от Allied Signal. Восковой компонент (компоненты) может составлять от 0 до 10% масс. термоплавкого клея в соответствии с настоящим изобретением и предпочтительно составляет от примерно 3 до примерно 7% масс. термоплавкого клея в соответствии с настоящим изобретением.

Таким образом, термоплавкий клей может содержать

(A) по меньшей мере подвергнутый висбрекингу пластомер или эластомер, описанный выше, в количестве от 10 до 80% масс.; а также

(B) один или более повышающих клейкость агентов в количестве от 10 до 70% масс. и

(C) один или более пластификаторов в количестве от 0 до 60% масс. и/или

(D) один или более восков в количестве от 0 до 10% масс.

При необходимости, композиция термоплавкого клея в соответствии с настоящим изобретением может дополнительно содержать различные добавки. Примеры различных добавок включают стабилизатор и мелкодисперсный наполнитель.

«Стабилизатор» добавляют для улучшения стабильности термоплавкого клея путем предотвращения снижения молекулярной массы, гелеобразования, окрашивания и появления запаха термоплавкого клея при высокой температуре; особые ограничения для стабилизатора отсутствуют, если возможно получение целевого термоплавкого клея в соответствии с настоящим изобретением. Примеры «стабилизатора» включают антиоксидант и поглотитель ультрафиолетовых лучей.

«Поглотитель ультрафиолетовых лучей» используют для улучшения светостойкости термоплавкого клея.

«Антиоксидант» используют для предотвращения окислительной деградации термоплавкого клея.

Антиоксидант и поглотитель ультрафиолетовых лучей обычно используют в одноразовых продуктах, их можно использовать без особых ограничений, если возможно получение указанных ниже целевых одноразовых изделий.

Примеры антиоксиданта включают антиоксидант на основе фенола, антиоксидант на основе серы и антиоксидант на основе фосфора. Примеры поглотителя ультрафиолетового излучения включают поглотитель ультрафиолетового излучения на основе бензотриазола и поглотитель ультрафиолетового излучения на основе бензофенона. Также возможно добавление стабилизатора на основе лактона. Указанные добавки можно использовать по отдельности или в комбинации.

В качестве стабилизатора можно использовать коммерчески доступные продукты. Примеры включают SUMILIZER GM (торговая марка), SUMILIZER TPD (торговая марка) и SUMILIZER TPS (торговая марка) от Sumitomo Chemical Co. Ltd.; IRGANOX 1010 (торговая марка), IRGANOX HP2225FF (торговая марка), IRGAFOS 168 (торговая марка) и IRGANOX 1520 (торговая марка) от Ciba Specialty Chemicals Inc. и JF77 (торговая марка) от Johoku Chemical Co., Ltd. Указанные стабилизаторы можно использовать по отдельности или в комбинации.

Термоплавкий клей для одноразовых изделий в соответствии с настоящим изобретением может дополнительно содержать мелкодисперсный наполнитель. Можно использовать обычный мелкодисперсный наполнитель, при этом не существует особых ограничений, если возможно получение целевого термоплавкого клея в соответствии с настоящим изобретением.

Примеры «мелкодисперсного наполнителя» включают слюду, карбонат кальция, каолин, тальк, оксид титана, диатомовую землю, смолу на основе мочевины, гранулы стирола, кальцинированную глину, крахмал и тому подобное. Частицы предпочтительно имеют сферическую форму, конкретных ограничений размера частиц (в случае сферической формы диаметра) не существует.

Композицию термоплавкого клея в соответствии с настоящим изобретением можно получить путем смешения компонента (А) с необязательным компонентом (В), необязательно смешения компонентов (С) и/или компонента (D), при необходимости с различными добавками, и плавления смеси при нагревании с последующим перемешиванием. В частности, термоплавкий клей может быть получен путем загрузки указанных компонентов в емкость для смешения расплава, снабженную мешалкой, с последующим нагреванием и перемешиванием.

Композиция термоплавкого клея в соответствии с настоящим изобретением обладает множеством указанных ниже преимуществ, а именно:

- Высокий MFR означает высокую текучесть для хорошей смачиваемости и, следовательно, обеспечивает более высокую адгезионную прочность на подложках с низкой поверхностной энергией.

- Возможность применения в широком диапазоне температур.

- Отсутствие гелеобразования.

- Отсутствие формирования цвета.

- Отсутствие выделения кислоты во процессе нанесения.

- Хорошая адгезия к подложкам при экстремально низкой температуре.

Композиция термоплавкого клея в соответствии с настоящим изобретением может быть нанесена на требуемую подложку любым способом, известным в данной области техники, включая, без ограничения, нанесение покрытия валиком, окрашивание, нанесение сухой кистью, нанесение покрытия методом погружения, распыление, нанесение покрытия с помощью щелевой экструзионной головки, печать (например, струйная печать), флексография, экструзия, мелкокапельное распыление, глубокая печать (трафаретная печатная форма), электростатическое нанесение, осаждение из паровой фазы, волокнообразование и/или трафаретная печать.

Композиция термоплавкого клея в соответствии с изобретением может применяться в качестве строительных клеев, стержневых клеев или эластичных клеев и особенно подходит для использования в изготовлении упаковки и одноразовых изделий.

Примерами одноразовых изделий являются подгузники для детей и взрослых, наматрасники, гигиенические салфетки, подстилки для животных, больничная одежда, медицинские накидки, салфетки, хирургическая одежда и тому подобное.

Примерами применения в упаковке являются, например, упаковка для молока, сока, вина или других жидкостей, гибкая упаковка для пищевых продуктов, таких как мясо и сыр, а также медицинских продуктов, жесткая упаковка, такая как коробки для моющих средств, чашки и доски для использования в духовке или микроволновой печи или стерилизуемая упаковка для пищевых продуктов, а также для фотобумаги или промышленных применений, например, рулоны бумаги и бумажная обертка.

Кроме того, композицию термоплавкого клея в соответствии с изобретением можно использовать в переплетном деле, для мебели, обуви и транспортных средств.

Также возможно применение полимеров в соответствии с изобретением в технологиях спанбонд или мельтблаун, предпочтительно применение в технологии мельтблаун. Например, полимеры могут быть использованы в полотнах мельтблауна. Нетканые структуры могут состоять из выдутых из расплава волокон, обычно получаемых в одностадийном процессе, в котором воздух с высокой скоростью продувает расплавленную термопластичную смолу с матрицы экструдера на конвейерную ленту или сетку для формирования тонковолокнистого самоклеящегося полотна.

Способы и устройства с получением выдутых из расплава волокон и нетканых полотен из них хорошо известны в данной области техники. Технология мельтблаун может быть использована для получения легких волокнистых полотен непосредственно из полимеров в соответствии с изобретением. Волокна мельтблаун представляют собой волокна, полученные путем экструзии расплавленного полимерного материала через множество тонких, обычно круглых, капилляров матрицы, в виде расплавленных нитей или волокон в сходящемся, обычно горячем и высокоскоростном потоке газа (например, воздуха) для вытягивания нитей расплавленного материала и образования волокон. В процессе выдувания расплава диаметры расплавленных нитей уменьшаются с помощью захватываемого воздуха до требуемого размера. Затем выдутые из расплава волокна переносятся потоком газа с высокой скоростью и осаждаются на собирающую поверхность (транспортирующую ленту или сито) для формирования полотна из случайно распределенных выдутых из расплава волокон.

В процессе используют дозирующие насосы для перекачки расплавленного полимерного материала в распределительную систему, то есть капилляры матрицы. Основным преимуществом процесса выдувания из расплава является возможность получения очень тонких волокон и очень легких выдутых из расплава полотен, обладающих отличной однородностью. В результате получают мягкое полотно мельтблаун с отличными барьерными свойствами, то есть эффективными фильтрационными свойствами и стойкостью к проникновению водных жидкостей. Другими словами, волокна, полученные в процессе «выдувания из расплава», отличаются от волокон, изготовленных по другой технологии. Точнее, «волокна мельтблаун» являются очень тонкими и их диаметры не могут быть обеспечены в других процессах получения волокон. Кроме того, полотна, изготовленные из волокон мельтблаун, являются более мягкими и имеют меньшую массу по сравнению с полотнами такой же толщины, но полученными с помощью других технологий, такими как технология спанбонд.

Соответственно, волокно мельтблаун в соответствии с настоящим изобретением предпочтительно имеет средний диаметр, измеренный с помощью сканирующей электронной микроскопии (SEM), не более 50 мкм, например, менее 40 мкм, более предпочтительно не более 35 мкм.

Полимеры, описанные в настоящем документе, также можно применять в других областях, например, в качестве носителей для маточных смесей, смазочных материалов, например, в процессе экструзии.

В другом предпочтительном варианте реализации подвергнутый висбрекингу пластомер или эластомер в соответствии с изобретением может быть соединен с подвергнутым висбрекингу непластомерным или неэластомерным материалом, таким как подвергнутым висбрекингу ЛПЭНП. Данная композиция обеспечивает значительные преимущества и полезные свойства, особенно для указанных выше применений. Подвергнутый висбрекингу пластомерный или эластомерный компонент имеет низкую температуру плавления, низкую молекулярную массу и хорошую адгезионную прочность, в то время как подвергнутый висбрекингу непластомерный или неэластомерный материал обладает, например, хорошей прочностью сцепления, смешиваемостью и так далее.

Далее изобретение описано со ссылкой на следующие неограничивающие примеры и фигуры.

На Фигуре 1 показано молекулярно-массовое распределение (метод ГПХ) материала в Примере 1 (d 882 и MFR2 85) до и после висбрекинга; также в сравнении с материалом Dow Affinity GA1900 (MFR2 ~ 1000):

На Фигуре 2 представлено молекулярно-массовое распределение (метод ГПХ) материала в Примере 2 (d 870 и MFR2 7) до и после висбрекинга, обладающего свойствами, весьма сходными со свойствами материала в Примере 1 (d 882 и MFR2 85).

На Фигуре 3 представлена зависимость между MFR и SEI. Понятно, что с увеличением SEI увеличивается MFR.

Методы испытаний:

MFR2 (190°С) измеряли в соответствии с ISO 1133 (190°С, нагрузка 2,16 кг).

Плотность измеряли в соответствии с ISO 1183.

Температура плавления Tm

Температуру плавления Tm измеряли с помощью дифференциального сканирующего калориметра ТА Instruments Q2000 (DSC) в соответствии с ISO 11357/3 на образцах 5-10 мг. Температуры плавления определяли в цикле нагрев/охлаждение/нагрев со скоростью сканирования 10°С/мин от 30°С до 180°С. Температуры плавления и кристаллизации принимали за пики эндотерм и экзотерм в цикле охлаждения и втором цикле нагревания соответственно.

Среднечисленную молекулярную массу (Mn), средневесовую молекулярную массу (Mw) и полидисперсность (Mw/Mn) определяли с помощью гель-проникающей хроматографии (ГПХ) следующим методом:

Средневесовую молекулярную массу Mw и полидисперсность (Mw/Mn), где Mn - среднечисленная молекулярная масса, a Mw - средневесовая молекулярная масса) измеряли методом на основе ISO 16014-1:2003 и ISO 16014-4:2003. Инструмент Waters Alliance GPCV 2000, оснащенный рефрактометрическим детектором и онлайн-вискозиметром, использовали с 3×TSK-гелевыми колонками (GMHXL-HT) от TosoHaas и 1,2,4-трихлорбензолом (ТХБ, стабилизированный 200 мг/л 2,6-ди-трет-бутил-4-метилфенола) в качестве растворителя при 145°С и постоянной скорости потока 1 мл/мин. Для анализа вводили 216,5 мкл раствора образца. Набор колонок калибровали с использованием 19 полистирольных (ПС) стандартов с узким ММР в диапазоне от 0,5 кг/моль до 11500 кг/моль и набора хорошо охарактеризованных широких полипропиленовых стандартов. Все образцы приготовили путем растворения 5-10 мг полимера в 10 мл (при 160°С) стабилизированного ТХБ (того же, что и подвижная фаза) и выдерживания в течение 3 часов при непрерывном встряхивании перед отбором проб в ГПХ хроматограф.

Содержание сомономера в полиэтилене измеряли известным способом на основе инфракрасной спектроскопии с преобразованием Фурье (FTIR) при проведении калибровки с помощью 13С-ЯМР, с использованием ИК-спектрометра Nicolet Magna 550 с программным обеспечением Nicolet Omnic FTIR. Пленки толщиной примерно 250 мкм получали прямым прессованием из образцов. Аналогичные пленки получали из калибровочных образцов с известным содержанием сомономера. Содержание сомономера определяли по спектру в диапазоне волнового числа от 1430 до 1100 см-1. Абсорбцию измеряли как высоту пика, выбирая так называемую короткую или длинную базовую линию или обе. Короткую базовую линию проводили примерно от 1410 до 1320 см-1 через минимальное количество точек, длинную базовую линию примерно между 1410 и 1220 см-1. Калибровки необходимо выполнять специально для каждого типа базовой линии. Кроме того, содержание сомономера неизвестного образца должно находиться в пределах диапазона содержаний сомономера в калибровочных образцах.

Вязкость eta0,05

Определение характеристик полимерных расплавов с помощью измерений динамического сдвига соответствует стандартам ISO 6721-1 и 6721-10. Измерения проводили на вращающемся реометре с контролируемым возмущением Anton Paar 10 MCR501 с использованием геометрии конусообразной пластины (диаметр 25 мм, угол конуса 1°). Измерения проводили на полученных прямым прессованием пластинах в атмосфере азота и напряжением в области линейной вязкоупругости. Испытания пульсирующего сдвига проводили при температуре 190°С с частотой 0,05 рад/с и зазором 1,3 мм. Значения вязкости (η*) были получены как функция частоты

XHU

Примерно 0,5 г полимера (mp) взвешивали, помещали в металлическую сетку (mm) и снова взвешивали (mp+mm). Полимер в сетке экстрагировали с помощью аппарата Сокслета кипящим ксилолом в течение 5 часов. Затем элюент заменяли свежим ксилолом и продолжали кипячение в течение еще 1 часа. Затем сетку сушили и повторно взвешивали (mXHU+mm).

Массу веществ, нерастворимых в горячем ксилоле (mXHU), полученную по формуле (mXHU+mm)-mm=mXHU, приводили в соотношение с массой полимера для получения доли веществ, нерастворимых в ксилоле, mXHU/mp.

Используемые материалы:

В экспериментах использовали этилен-октеновый пластомер. Пластомер получен в процессе полимеризации в растворе (Compact) с использованием металлоценового катализатора и обладает свойствами, указанными в Таблице 1.

Условия экструзии

Пластомер, указанный в Таблице 1, подвергали одностадийному процессу экструзии в присутствии радикального инициатора Perkadox 30 (Akzo Nobel) в твердом состоянии. Использовали экструдер Coperion W&P ZSK 32 МС Plus. Температурный профиль устанавливали следующим образом: цилиндр 1 при 20°С, цилиндр 2 при 100°С, цилиндры 3-12 при 350°С и плита матрицы при 150°С.

Скорость вращения шнека составляла от 450 до 1200 оборотов в минуту, а производительность поддерживали в диапазоне 10-30 кг/час.

Основной полимер дозировали в главный бункер экструдера. Радикальный инициатор добавляли за один раз в первый цилиндр экструдера или одновременно в первый и шестой цилиндр в зависимости от периода полураспада инициатора.

Подвергнутый висбрекингу материал, полученный из экструдера, брали для измерения MFR.

При температуре цилиндра 350°С температура расплава полимера, выходящего из матрицы, составляла по меньшей мере 335°С.

Более подробная информация о процессе экструзии приведена в Таблице 2.

Примеры 1-5

RI - радикальный инициатор

XHU - вещество, нерастворимое в горячем ксилоле

В примерах показано, что конечный MFR (190°С/2,16 кг), составляющий 500 г/10 мин, может быть обеспечен при исходном MFR 85 г/10 мин. Также можно регулировать конечные значения MFR. Более высокое содержание инициатора приводит к увеличению MFR. Более высокая скорость вращения шнека приводит к увеличению MFR. Более высокий удельный расход энергии приводит к увеличению MFR.

Примеры 6-9

Эксперимент повторяли с использованием различных исходных пластомеров/эластомеров, но при одинаковых общих условиях экструзии. Пластомеры/эластомеры, использованные в Примере 2, представляют собой:

- Пр 6 плотность пластомера 882 кг/м3, MFR2 85 г/10 мин.

- Пр 7+8 плотность пластомера 882 кг/м3, MFR2 6,6 г/10 мин.

- Пр 9 плотность эластомера 870 кг/м3, MFR2 7,0 г/10 мин.

Указанные этилен-октеновые пластомеры/эластомеры были получены в процессе полимеризации в растворе (Compact) с использованием металлоценового катализатора.

В Примерах показано, что высокие значения MFR также могут быть обеспечены при начальном MFR намного ниже 85 г/10 мин.

Провели визуальный осмотр продукта: все подвергнутые висбрекингу образцы имели белый оттенок/цвет без желтизны.

Реферат

Настоящее изобретение относится к вариантам способов увеличения MFR2полиэтиленового сополимера или этиленового пластомера или эластомера, продукту, применению продукта, применению скорости вращения шнека экструдера или содержания радикального инициатора для регулирования MFR2, подвергнутого висбрекингу полиэтиленового сополимера или этиленового пластомера или эластомера. Данный способ включает экструдирование полиэтиленового сополимера с плотностью от 910 до 970 кг/м3и MFR2от 1 до 100 г/10 мин, или этиленового пластомера или эластомера с плотностью от 855 до 910 кг/м3и MFR2от 0,5 до 100 г/10 мин, в присутствии 0,1-2% масс. непероксидного радикального инициатора с получением полиэтиленового сополимера с MFR2, составляющим 200 г/10 мин или более, или этиленового пластомера или эластомера с MFR2, составляющим 200 г/10 мин или более. Непероксидный радикальный инициатор разлагается при температуре выше 200°С. Скорость вращения шнека экструдера составляет от 300 до 1400 об/мин. Продукт применяют в качестве термоплавкого клея в технологиях спанбонд или мельтблаун. Технический результат – разработка способа получения полимерного материала с низкой Mw и высоким MFR2. 7 н. и 4 з.п. ф-лы, 3 ил., 3 табл., 9 пр.

Комментарии