Водорастворимая пленка, пакеты, в которых используется пленка, и способы ее изготовления и применения - RU2708047C2

Код документа: RU2708047C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящий документ претендует на преимущества временной патентной заявки США № 62/139478, поданной 27 марта 2015 г., в соответствии с 119(e) раздела 35 Свода законов США (U.S.C.), а ее описание настоящим включено в данный документ в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Область техники

Данное изобретение относится в общем к водорастворимым пленкам. Более конкретно, данное изобретение относится к водорастворимым пленкам на основе поливинилового спирта, пригодным для упаковки ингредиентов и высвобождающим их в холодную воду через желательный промежуток времени.

Краткое описание родственных технологий

Водорастворимые полимерные пленки широко используются в качестве упаковочных материалов для упрощения диспергирования, наливания, растворения и дозирования доставляемого материала. Например, пакетики, изготовленные из водорастворимой пленки, широко используются для упаковки композиций бытового назначения, таких как моющие средства для стирки или для мытья посуды. Потребитель может положить упакованную в пакетик композицию непосредственно в смесительную камеру, такую как корзина, раковина или стиральная машина. Предпочтительно, это обеспечивает возможность точного дозирования при устранении для потребителя необходимости отмеривать композицию. Упакованная в пакетик композиция может также уменьшать беспорядок, связанный с дозированием подобных композиций из сосуда, такой как наливание жидкого моющего средства из бутылки. В общем, пакетики из растворимой полимерной пленки с предварительно дозированными количествами содержимого обеспечивают удобство для потребителя при использовании по различным назначениям.

Некоторые водорастворимые полимерные пленки, используемые для изготовления представленных в настоящее время на рынке пакетиков, могут неполностью растворяться в процессе стирки, в результате чего остатки пленки попадают на изделия, которые подвергаются стирке. Такие проблемы могут, в частности, возникать при использовании пакетика при стирке в жестких условиях, таких как использование пакетика в холодной воде, т.е. воде с температурой всего 5 °C. Использование для стирки более холодной воды особенно желательно для потребителя вследствие озабоченности состоянием окружающей среды и энергозатратами.

Принятый недавно Регламент Комиссии (ЕС) № 1297/2014 от 5 декабря 2014 г. внес изменения, с целью его адаптации к научно-техническому прогрессу, в Регламент (ЕК) № 1272/2008 Европарламента и Совета по классификации, маркировке и упаковке веществ и смесей, с требованием принятия дополнительных мер к жидким бытовым моющим средствам для стирки в дозах, предназначенных для одноразового использования, в растворимой упаковке. В число этих условий входит требование, что растворимая упаковка должна удерживать свое жидкое содержимое в течение по меньшей мере 30 секунд при помещении растворимой упаковки в воду при 20°C.

Таким образом, в данной области техники существует потребность в водорастворимой пленке, растворимой в холодной воде, из которой может быть изготовлена упаковка для жидких моющих средств, и которая при использовании для изготовления упаковок будет удерживать свое жидкое содержимое в течение по меньшей мере 30 секунд при помещении растворимой упаковки в воду при 20°C.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Первым аспектом данного изобретения является водорастворимая пленка, содержащая смесь водорастворимого поливинилового спирта и смеси пластификаторов, содержащей или состоящей по существу из глицерина, сорбита и 2-метил-1,3-пропандиола.

Другим аспектом данного изобретения является водорастворимая пленка, содержащая или состоящая по существу из смеси водорастворимого поливинилового спирта и смеси пластификаторов, содержащей глицерин, сорбит и триметилолпропан.

Еще одним аспектом данного изобретения является водорастворимая пленка, содержащая смесь водорастворимого поливинилового спирта, пластификатор, противоадгезионный наполнитель и модификатор высвобождения.

Дополнительными аспектами данного изобретения являются изделия, включая контейнеры, изготовленные из или с использованием любой из пленок, описанных в данном документе, и такие контейнеры, наполненные композициями, например, активными компонентами моющего средства.

Другими аспектами данного изобретения являются способы изготовления таких пленок и контейнеров.

Дополнительными аспектами данного изобретения являются способы использования таких пленок и контейнеров, например, для дозирования композиций, удерживаемых пленкой, при контакте с водой, например, в качестве пакетика с моющим средством для стирки.

Для пленок, связанных с ними изделий, и способов, описанных в данном документе, предусматривается, что необязательные признаки, включая, без ограничений, компоненты, диапазоны их содержания, заместители, условия и стадии, выбирают из различных аспектов, вариантов реализации и примеров, приведенных в данном документе.

Дополнительные аспекты и преимущества будут понятны рядовым специалистам в данной области техники после прочтения приведенного далее детального описания, в сочетании с чертежами. Хотя пленка, пакетик и способы их изготовления могут быть реализованы в различных формах, приведенное далее описание включает конкретные варианты реализации, с пониманием того, что данное описание является иллюстративным, и не предусматривает ограничения изобретения конкретными вариантами реализации, описанными в данном документе.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для облегчения понимания настоящего изобретения, к нему прилагаются шестнадцать фигур чертежей.

На Фигуре 1 проиллюстрирована предполагаемая тенденция снижения сил слипания при введении дополнительных количеств противоадгезионного наполнителя и модификатора высвобождения в пленки в соответствии с настоящим изобретением.

На Фигуре 2 показан пример аппарата для измерения коэффициента трения образца пленки.

На Фигуре 3 показан пример гнездовой пресс-формы, имеющей четыре гнезда.

На Фигуре 4 изображен пример проволочной корзинки (показанной с открытой крышкой, чтобы было лучше видно помещенные в нее водорастворимые пакетики) для использования в испытаниях на высвобождение жидкости, описанных в данном документе.

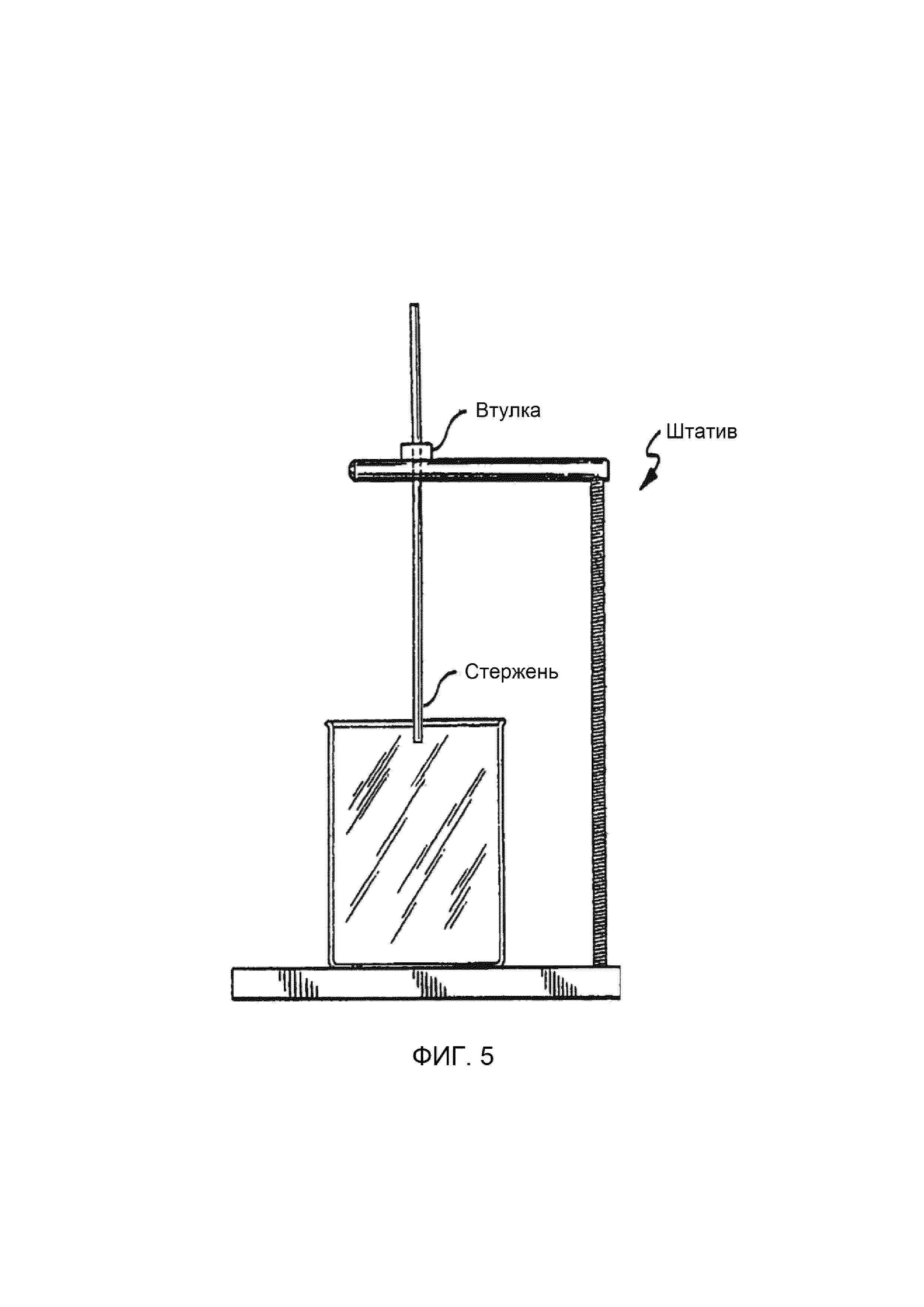

На Фигуре 5 показан аппарат для проведения испытаний на высвобождение жидкости, включающий лабораторный стакан, установленный на штативе, где на штативе закреплен стержень для опускания корзинки в лабораторный стакан, стержень крепится с помощью втулки со стопорным винтом (не показан).

На Фигуре 6 показан график поверхности отклика (контурная диаграмма) для смесей SiO2 и стеариновой кислоты в пленках по Примеру 1.

На Фигуре 7 показана диаграмма рассеяния откорректированных времен растворения в зависимости от остатков в КР (5 мин) для пленок по Примеру 2.

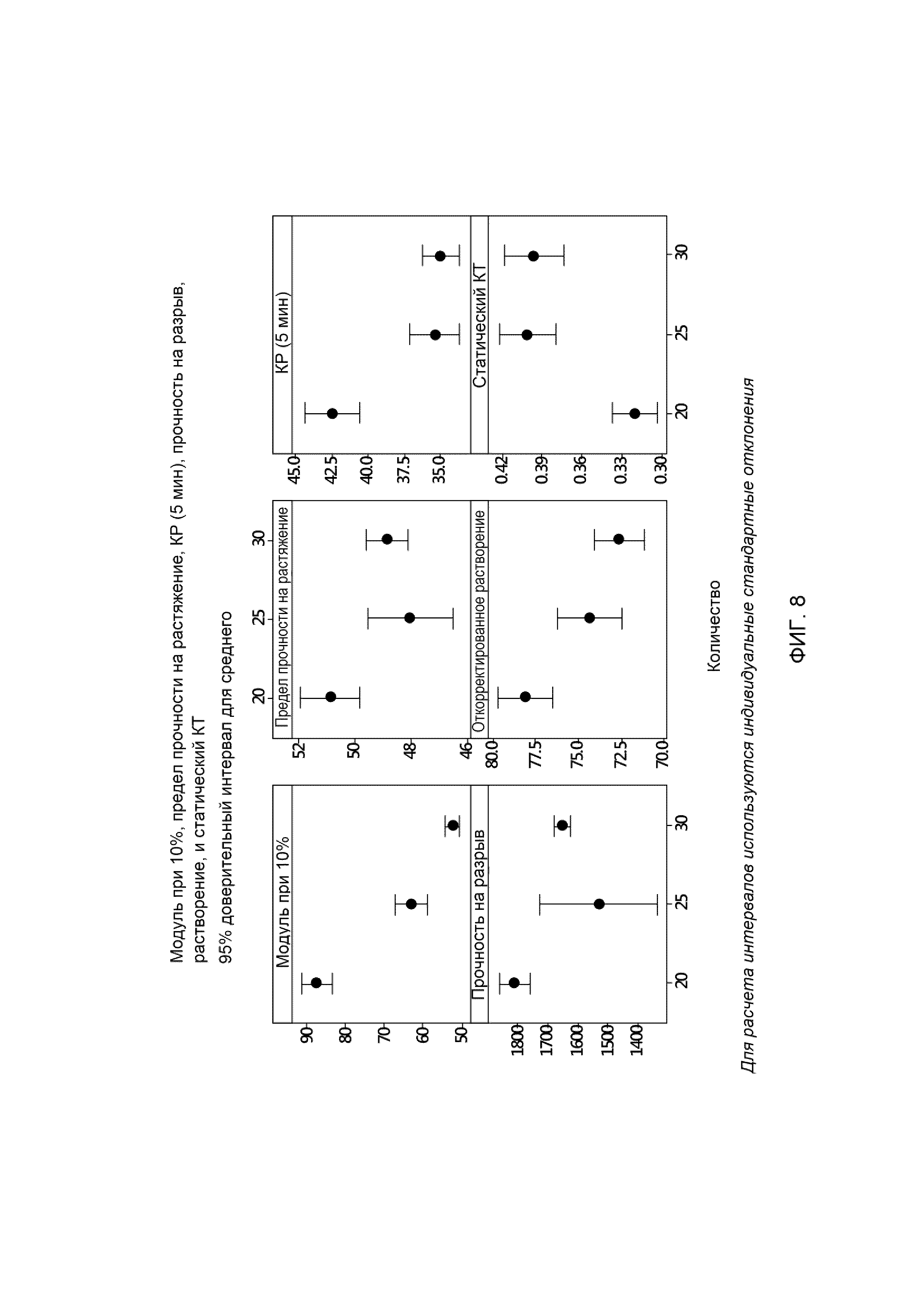

На Фигуре 8 показаны графики модуля при 10% (Н/мм2), предела прочности на растяжение (МПа), остатка в КР (5 мин) в %, прочности на разрыв (г/мил (g/mil)), откорректированного времени растворения (3 мил, в долях секунды), и статического КТ (COF) (коэффициент трения) для пленок по Примеру 3.

На Фигуре 9 показаны графики модуля при 10% (Н/мм2), предела прочности на растяжение (МПа), остатка в КР (5 мин) в %, прочности на разрыв (г/мил), откорректированного времени растворения (3 мил, в долях секунды), и статического КТ для пленок по Примеру 4.

На Фигуре 10 показано сравнение показателя остатка в КР (5 мин) для пленок по Примеру 3 (MPD) с пленками по Примеру 4 (TMP) при постоянном уровне содержания смеси пластификаторов (GSM или GST) в м.ч. на 100 м.ч. смолы (PHR).

На Фигуре 11 показан интервальный график зависимостиколичества остатка в КР (5 мин) как функции содержания глицерина в м.ч. на 100 м.ч. смолы (PHR) в пленках по Примерам 3 и 4.

На Фигуре 12 показан интервальный график зависимости остатка в КР (5 мин) как функции содержания сорбита в м.ч. на 100 м.ч. смолы (PHR) в пленках по Примерам 3 и 4.

На Фигуре 13 показан интервальный график зависимости остатка в КР (5 мин) как функции содержания MPD или TMP в м.ч. на 100 м.ч. смолы (PHR) в пленках по Примерам 3 и 4.

На Фигуре 14 показан график модуля при 10% как функции суммарного содержания смеси (GSM или GMT) в м.ч. на 100 м.ч. смолы (PHR) для пленок по Примерам 3 и 4.

На Фигуре 15 представлен интервальный график зависимости статического КТ (коэффициент трения) как функции уровня содержания глицерина плюс MPD или TMP в м.ч. на 100 м.ч. смолы (PHR) для пленок по Примерам 3 и 4.

На Фигуре 16 представлена контурная диаграмма статического КТ (коэффициент трения) модельной смеси для смесей глицерина, сорбита и TMP в пленках, таких как описанные в Примере 4.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Определения

ʺВключающийʺ, в используемом в данном документе значении, означает, что различные компоненты, ингредиенты или стадии могут быть совместно использованы в практике настоящего изобретения. Соответственно, термин ʺвключающийʺ охватывает более ограничительные термины ʺсостоящий по существу изʺ и ʺсостоящий изʺ. Композиции по настоящему изобретению могут включать, состоять по существу из, или состоять из любых необходимых и необязательных элементов, раскрытых в данном документе.

ʺЖидкостьʺ, в используемом в данном документе значении, включает пасты, жидкости, гели, пены и мусс. Неограничительные примеры жидкостей включают: жидкие композиции моющих средств для стирки слабозагрязненных и сильнозагрязненных изделий, средства, улучшающие характеристики тканей, чистящие композиции для твердых поверхностей, гелевые моющие средства, обычно используемые для стирки и мытья посуды, добавки для отбеливания и стирки, шампуни, средства для мытья тела и другие композиции для личной гигиены. Жидкость может включать газы (например, суспендированные пузырьки, или твердые материалы, например, частицы). В частности, предусматриваются жидкие композиции моющих средств для стирки слабо -загрязненных и сильнозагрязненных изделий, например, для ухода за изделиями при стирке.

Все процентные отношения, части и соотношения основаны на общей сухой массе композиции пленки или общей массе композиции содержимого пакета в соответствии с описанием настоящего изобретения, и все измерения проводятся при температуре около 25 °C, если не указано иное. Все массы, относящиеся к перечисленным ингредиентам, основаны на уровне содержания активного вещества и поэтому не включают носители или побочные продукты, которые могут входить в состав коммерчески доступных материалов, если не указано иное.

Все диапазоны значений, указанные в данном документе, включают все возможные подмножества диапазонов значений и любые комбинации таких диапазонов подмножеств. По умолчанию, диапазоны значений включают указанные конечные точки, если не указано иное. В тех случаях, когда указывается диапазон численных значений, следует понимать, что все промежуточные значения между верхним и нижним пределами данного диапазона и любые другие указанные или промежуточные значения в таком указанном диапазоне включаются в данное описание изобретения. Верхний и нижний пределы таких меньших по размеру диапазонов могут быть независимо включены в меньшие по размеру диапазоны, и также охватываются данным описанием изобретения, за исключением любых конкретно исключенных пределов в указанном диапазоне. В тех случаях, когда указанный диапазон включает один или оба предела, диапазоны, исключающие любой один или оба из таких включенных пределов, также рассматриваются как часть данного изобретения.

Размеры и значения величин, раскрытые в данном документе, не следует понимать как строго ограниченные точными указанными числовыми значениями величин. Вместо этого, если не указано иное, каждый такой размер должен обозначать как указанное значение, так и функционально эквивалентный диапазон, окружающий такое значение величины. Например, размер, раскрытый как ʺ40 ммʺ, должен обозначать ʺоколо 40 ммʺ.

Пакетики, описанные в данном документе, включают водорастворимую пленку. Водорастворимая пленка, пакетики, включающие водорастворимую пленку, композиции, содержащиеся в пакетиках (т.е., ʺкомпозиции в пакетикахʺ), упаковка для пакетиков и способы стирки с использованием пакетика описаны ниже в данном документе.

В используемом в данном документе значении, термины пачка (пачки) и пакетик (пакетики) должны рассматриваться как взаимозаменяющие. В определенных вариантах реализации, термины пачка (пачки) и пакетик (пакетики), соответственно, используются для обозначения контейнера, изготовленного с использованием пленки, и герметически упакованного контейнера, предпочтительно содержащего герметически упакованный в нем материал, например, в форме системы для доставки отмеренной дозы. Герметически упакованные пакетики могут быть, изготовлены любым пригодным способом, включая такие процессы и признаки, как термосваривание, сварка растворителем и герметизация адгезивом (например, с использованием водорастворимого адгезива).

В используемом в данном документе значении, и если не указано иное, термин ʺ% мас.ʺ иʺ % мас.ʺ (wt.% и wt%) будет относиться к композиции указанного элемента в ʺсухихʺ (безводных) частях по массе по отношению к пленке в целом (когда это возможно) или в массовых частях по отношению к находящейся в пакетике композиции в целом (когда это возможно). В используемом в данном документе значении, и если не указано иное, термин ʺPHRʺ будет указывать на содержание указанного элемента в массовых частях на сто массовых частей водорастворимого полимера (или смолы; независимо от того, представляет ли он собой PVOH или что-то другое) в водорастворимой пленке.

Как описано ниже, пленка, описанная в данном документе, неожиданно обеспечивает комбинацию (1) приемлемых характеристиквысвобождения жидкости при использовании для изготовления пакетиков, содержащих жидкие ингредиенты, по результатам измерений путем проведения испытаний на высвобождение жидкости, описанных ниже; (2) прекрасные показатели низкого количества остатка, определяемого методом испытаний в камере растворения; и (3) прекрасную способность к трансформируемости в пакетики с использованием автоматизированного оборудования (конвертируемость), определяемую относительно низким коэффициентом трения (COF), измеряемого методом испытаний коэффициента трения, описанным ниже.

Пленка включает водорастворимую сополимерную смолу поливинилового спирта (ПВС), пластификатор, модификатор высвобождения, противоадгезионный наполнитель, и необязательные ингредиенты.

Пленка может быть изготовлена методом отливки из раствора. Пленка может быть использована для формования контейнера (пакетика) любым пригодным способом, включая термоформование и, например, сварку растворителем или термосваривание слоев пленки по периферии контейнера. Пакетики могут быть использованы для дозирования материалов, например, предназначенных для доставки в наливную воду.

Пленка, пакетики и связанные с ними способы изготовления и применения, как предусматривается, включают варианты реализации, содержащие любую комбинацию одного или нескольких дополнительных необязательных элементов, признаков и стадий, дополнительно описанных ниже (включая представленные в примерах и на фигурах), если не указано иное.

Водорастворимая пленка

Пленка и связанные с ней пакетики, описанные в данном документе, включают пластифицированную отлитую из раствора водорастворимую пленку. В одном аспекте, водорастворимая пленка содержит в общей сложности по меньшей мере около 50% мас. смолы ПВС, включающей один или несколько полимеров PVOH, которые необязательно содержат сополимер ПВС. Пленка может иметь любую пригодную толщину, и пленка толщиной около 76 микрон (мкм) является типичной и конкретно предусматривается данным изобретением. Другие предусматриваемые значения величин и диапазоны значений включают значения в диапазоне от около 5 до около 200 мкм, или в диапазоне от около 20 до около 100 мкм, или от около 40 до около 90 мкм, или от около 50 до 80 мкм, или от около 60 до 65 мкм, например, 65 мкм, 76 мкм или 88 мкм.

Смола ПВС

Пленка, описанная в данном документе, включает один или несколько полимеров поливинилового спирта (ПВС), составляющих компонент смолы ПВС пленки, и может включать смолу сополимера ПВС.

Поливиниловый спирт представляет собой синтетическую смолу, обычно получаемую путем алкоголиза, обычно называемого гидролизом или омылением поливинилацетата. Полностью гидролизованный ПВС, в котором практически все ацетатные группы были превращены в спиртовые группы, представляет собой полимер с сильными водородными связями и высокой степенью кристалличности, который растворяется только в горячей воде - при температуре выше около 60°C (около 140 °F). Если после гидролиза поливинилацетата остается достаточное число ацетатных групп, т.е. полимер ПВС является частично гидролизованным, то полимер имеет более слабые водородные связи, меньшую степень кристалличности и обычно растворим в холодной воде - при температуре ниже около 10°C (около 50 °F). По существу, частично гидролизованный полимер представляет собой сополимер винилового спирта-винилацетата, т.е. сополимер ПВС, но обычно называется ПВС.

В частности, смола ПВС будет содержать частично или полностью гидролизованный сополимер ПВС, включающий анионное мономерное звено, мономерное звено винилового спирта и, необязательно, винилацетатное мономерное звено. В различных вариантах реализации, анионный мономер может быть чем-то одним или несколькими из винилуксусной кислоты, малеиновой кислоты, моноалкилмалеата, диалкилмалеата, монометилмалеата, диметилмалеата, малеинового ангидрида, фумаровой кислоты, моноалкилфумарата, диалкилфумарата, монометилфумарата, диметилфумарата, фумарового ангидрида, итаконовой кислоты, монометилитаконата, диметилитаконата, итаконового ангидрида, винилсульфоновой кислоты, аллилсульфоновой кислоты, этиленсульфоновой кислоты, 2-акриламидо-1-метилпропансульфоновой кислоты, 2-акриламидо-2-метилпропансульфоновой кислоты, 2-метилакриламидо-2-метилпропансульфоновой кислоты, 2-сульфоэтилакрилата, солей щелочных металлов вышеперечисленного (например, натриевой, калиевой, или других солей щелочных металлов), сложных эфиров вышеперечисленного (например, метилового, этилового, или других C1-C4 или C6-алкильных сложных эфиров), и их комбинаций (например, разных типов анионных мономеров или эквивалентных форм одного и того же анионного мономера). Например, анионный мономер может включать одну или несколько акриламидометилпропансульфоновых кислот (например, 2-акриламидо-1-метилпропансульфоновую кислоту, 2-акриламидо-2-метилпропансульфоновую кислоту, 2-метилакриламидо-2-метилпропансульфоновую кислоту) и их соли щелочных металлов (например, натриевые соли). Аналогично, анионный мономер может включать что-то одно или несколько из монометилмалеата и его солей щелочных металлов (например, натриевых солей).

В одном типе варианта реализации, ПВС представляет собой сополимер, модифицированный карбоксильной группой. В другом аспекте, ПВС может быть модифицированным мономером дикарбоксильного типа. В одном классе этих вариантов реализации, α-углерод карбонила контактирует с ненасыщенной связью (например, малеиновая кислота, фумаровая кислота). В другом классе этих вариантов реализации, α-углерод карбонила контактирует с ненасыщенной связью метильной боковой группой (например, цитраконовая кислота, мезаконовая кислота). В другом классе этих вариантов реализации, β-углерод карбонила контактирует с ненасыщенной связью (например, итаконовая кислота, цис-глутаконовая кислота, транс-глутаконовая кислота). Предусматриваются мономеры, обеспечивающие алкилкарбоксильные группы. Конкретно предусматривается coмономер малеатного типа (например, диалкилмалеат, включая монометилмалеат).

Величина содержания анионных функциональных групп в смоле ПВС может иметь значение в диапазоне от 1 до 10% мол., или от 1,5% до 8%, или от 2 до 6%, или от 1% до 4%, например, 2%, 3%, 4%, 5%, 6%, 7% или 8%.

В другом аспекте число боковых групп, вводимых путем сополимеризации, может иметь значение в диапазоне от 1% до 20%, или от 1,5% до 8%, или от 2% до 12%, или от 2% до 10%, или по меньшей мере 2,5%, или по меньшей мере 3%, или по меньшей мере 3,5%, например, 2%, 3%, 6% или 8%.

Количество сополимеров ПВС в пленке может иметь значение в диапазоне от около 55 до около 95% мас. в пересчете на общий вес пленки, или от около 60% до 90%, или от около 65% до около 85%. Если используются два жидких пластификатора, то конкретно предусматривается диапазон значений содержания сополимеров ПВС от около 75% до около 80%, например, 76%, 77%, или 78%. Если используются два твердых пластификатора, то конкретно предусматривается диапазон значений содержания сополимеров ПВС от около 65% до около 75%, например, 67%, 68%, 69%, 70%, 71%, или 72%.

Общее содержание смолы ПВС в пленке может иметь степень гидролиза (С.Г. или СГ), равную по меньшей мере 80%, 84% или 85%, и не более около 99,7%, 98%, 96%, или 80%, например, в диапазоне от около 84% до около 90%, или от 85% до 88%, или 86,5%, или в диапазоне от 85% до 99,7%, от около 88% до 98%, или от 90% до 96%, например, 91%, 92%, 93%, 94%, 95%, или 96%. В используемом в данном документе значении, степень гидролиза выражается как молярный процент винилацетатных звеньев, превращающихся в звенья винилового спирта.

ВЯЗКОСТЬ

Вязкость полимера ПВС (μ) определяют путем измерения свежеприготовленного раствора с помощью вискозиметра типа Brookfield LV с UL-адаптером, как описано в Британском стандарте EN ISO 15023-2:2006, Приложение E, метод испытаний Brookfield. Международной практикой является определение вязкости 4% водных растворов поливинилового спирта при 20 °C. Все вязкости, указанные в данном документе в сантипуазах (сП), следует понимать как относящиеся к вязкости 4% водного раствора поливинилового спирта при 20 °C, если не указано иное. Аналогично, в тех случаях, когда смола описывается как имеющая (или не имеющая) определенную вязкость, если не указано иное, подразумевается, что указанная вязкость представляет собой среднюю вязкость смолы, имеющей по своей природе соответствующее распределение молекулярного веса.

Смола ПВС может иметь среднюю вязкость, равную по меньшей мере около 10 сП, 12 сП, 13 сП, 13,5 сП, 14 сП, 15 сП, 16 сП, или 17 сП, и не более около 30 сП, 28 сП, 27 сП, 26 сП, 24 сП, 22 сП, 20 сП, 19 сП, 18 сП, или 17,5 сП, например, в диапазоне от около 13 сП до около 27 сП, или от около 13,5 сП до около 20 сП, или от около 18 сП до около 22 сП, или от около 14 сП до около 19 сП, или от около 16 сП до около 18 сП, или от около 17 сП до около 16 сП, например, 23 сП, или 20 сП, или 16,5 сП. В данной области техники хорошо известно, что вязкость смол ПВС коррелирует со среднемассовой молекулярной массой

ДРУГИЕ ВОДОРАСТВОРИМЫЕ ПОЛИМЕРЫ

Другие водорастворимые полимеры для использования в дополнение к сополимерной ПВС-пленке могут включать, без ограничений, сополимер винилового спирта-винилацетата, иногда называемый гомополимером ПВС, полиакрилаты, водорастворимые акрилатные сополимеры, поливинилпирролидон, полиэтиленимин, пуллулан, водорастворимые природные полимеры, включая, без ограничений, гуаровую камедь, аравийскую камедь, ксантановую камедь, каррагенан и крахмал, производные водорастворимых полимеров, включая, без ограничений, модифицированные крахмалы, этоксилированный крахмал, и гидроксипропилированный крахмал, сополимеры вышеперечисленного и комбинации любых их вышеперечисленных материалов. Другие водорастворимые полимеры могут включать полиалкиленоксиды, полиакриламиды, полиакриловые кислоты и их соли, целлюлозы, простые эфиры целлюлозы, сложные эфиры целлюлозы, амиды целлюлозы, поливинилацетаты, поликарбоновые кислоты и их соли, полиаминокислоты, полиамиды, желатины, метилцеллюлозы, карбоксиметилцеллюлозы и их соли, декстрины, этилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилметилцеллюлозы, мальтодекстрины, полиметакрилаты, и комбинации любых из вышеперечисленных материалов. Такие водорастворимые полимеры, будь то ПВС или иные, являются коммерчески доступными из различных источников.

ПЛАСТИФИКАТОРЫ

Пластификатор может включать, без ограничений, глицерин, диглицерин, сорбит, этиленгликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, тетраэтиленгликоль, пропиленгликоль, полиэтиленгликоли до ММ 400, неопентилгликоль, триметилолпропан, полиэфирполиолы, сорбит, 2-метил-1,3-пропандиол (например, MP Diol®), этаноламины, и их смесь. Пластификатор может быть выбран из глицерина, сорбита, триэтиленгликоля, пропиленгликоля, дипропиленгликоля, 2-метил-1,3-пропандиола, триметилолпропана, или их комбинаций. В одном типе варианта реализации, пластификатор включает глицерин, сорбит и 2-метил-1,3-пропандиол. В другом типе варианта реализации, пластификатор включает глицерин, сорбит и триметилолпропан. Общее количество пластификатора может находиться в диапазоне от около10% мас. до около45% мас., или от около 20% мас. до около 45% мас., или от около 15% мас. до около 35% мас., или от около 20% мас. до около 30% мас., например, около 25% мас., в пересчете на общую массу пленки.

Например, для комбинации глицерина, сорбита и 2-метил-1,3-пропандиола, общее количество пластификатора может находиться в диапазоне от около 10% мас. до около 40% мас., или от около 15% мас. до около 45% мас., или от около 20% мас. до около 30% мас., или от около 22% мас. до около 28% мас., например, 25% мас. Эти диапазоны значений обычно будут более низкими, потому что два пластификатора (глицерин и 2-метил-1,3-пропандиол) представляют собой жидкости при комнатной температуре и один (сорбит) является твердым при комнатной температуре. Необязательно, глицерин может быть использован в количестве от около 2% мас. до около 25% мас., или от 3% мас. до около 20% мас., или от около 4% мас. до около 14% мас., или от около 6% мас. до около 12% мас., например, около 9% мас. Необязательно, сорбит может быть использован в количестве от около 0.1% мас. до около 20% мас., или от около 0,5% мас. до около 15% мас., или от около 1% мас. до около 10% мас., или от около 2% мас. до около 6% мас., например, около 3,3% мас. Необязательно, 2-метил-1,3-пропандиол может быть использован в количестве от около 5% мас. до около 30% мас., или от около 10% мас. до около 22,5% мас., или от около 12% мас. до около 18% мас., например, 16% мас.

В другом аспекте, количество пластификаторов может быть охарактеризовано в м.ч. на 100 м.ч. смолы (PHR). Таким образом, например, для комбинации глицерина, сорбита и 2-метил-1,3-пропандиола (MPD), общее количество пластификатора может составлять, например, по меньшей мере 20 PHR, или по меньшей мере 25 PHR. Общее количество пластификатора может, например, достигать 40 PHR или 45 PHR. Общее количество пластификатора может иметь значение, например, в диапазоне 20-40 PHR, или 25-40 PHR, или 25-35 PHR, или 25-30 PHR. Общее количество пластификатора может составлять 30 PHR.

В одном типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 6,0 PHR < глицерин < 13,5 PHR; 1,0 PHR < сорбит < 5,0 PHR и 10,0 PHR < MPD < 15,0 PHR, и, необязательно, общее количество пластификаторов составляет при этом 20 PHR или по меньшей мере 20 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 20 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 80 Н/мм2; (2) остаток в КР (5 мин) < 35% мас.; (3) прочность на разрыв > 1000 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 80 секунд; и (6) статический КТ (коэффициент трения) < 1.

В другом типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 5,0 PHR < глицерин < 11,3 PHR; 1,25 PHR < сорбит < 7,5 PHR и 12,5 PHR < MPD < 18,8 PHR и, необязательно, общее количество пластификаторов составляет при этом 25 PHR или по меньшей мере 25 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 25 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 90 Н/мм2; (2) остаток в КР (5 мин) < 45% мас.; (3) прочность на разрыв > 1000 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 90 секунд; и (6) статический КТ (коэффициент трения) < 1.

В другом типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 6,0 PHR < глицерин < 13,5 PHR; 1,5 PHR < сорбит < 9,0 PHR; и 15 PHR < MPD < 22,5 PHR и, необязательно, общее количество пластификаторов составляет при этом 30 PHR или по меньшей мере 30 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 30 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 80 Н/мм2; (2) остаток в КР (5 мин) < 35% мас.; (3) прочность на разрыв > 1000 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 80 секунд; и (6) статический КТ (коэффициент трения) < 1.

В другом типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 7,6 PHR < глицерин < 11,8 PHR; 2,2 PHR < сорбит < 7,3 PHR; и 15 PHR < MPD < 18,5 PHR и, необязательно, общее количество пластификаторов составляет при этом 30 PHR или по меньшей мере 30 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 30 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 80 Н/мм2; (2) остаток в КР (5 мин) < 35% мас.; (3) прочность на разрыв > 1700 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 80 секунд; и (6) статический КТ (коэффициент трения) < 1.

Таким образом, в другом предусматриваемом варианте реализации, пленка содержит смесь пластификаторов, включающую глицерин, сорбит и 2-метил-1,3-пропандиол, как описано в данном документе, и сополимер малеата-поливинилового спирта, имеющий степень модификации боковой карбоксильной группой в диапазоне от 6% мол. до 10% мол., или от 7% мол. до 9% мол., и вязкость в диапазоне от 10,5 сП до 22,5 сП, или от 12,5 сП до около 22,5 сП, или от 15,0 сП до около 20,0 сП, и степень гидролиза в диапазоне от около 80% до 99% или от 85% до 95%, что соответствует, например, ПВС-6, описанному в данном документе. Этот тип пленки продемонстрировал благоприятную комбинацию характеристик остатка в КР (5 мин) и откорректированного времени растворения. См. Пример 2 ниже.

Пленка может содержать смесь пластификаторов, включающую глицерин, сорбит и 2-метил-1,3-пропандиол, как описано в данном документе, и сополимерную смолу метилакрилат-поливиниловый спирт, имеющую степень модификации от около 4,0 до около 6,0, или от около 4,5 до 5,5, и вязкость от около 10 сП до 30 сП, или от около 15 сП до около 25 сП, или от около 17 сП до около 23 сП, и степень гидролиза от около 98 до около 99,8, или от 99 до около 99,8, что соответствует, например, ПВС-4, описанному в данном документе. Этот тип пленки продемонстрировал благоприятную комбинацию характеристик остатка в КР (5 мин) и откорректированного времени растворения. См. Пример 2 ниже.

В другом примере, для комбинации глицерина, сорбита и триметилолпропана, общее количество пластификатора может находиться в диапазоне от около 25% мас. до около 50% мас., или от около 30% мас. до около 45% мас., или от около 35% мас. до около 45% мас., или от около 40% мас. до около 45% мас., например, 42% мас. Эти диапазоны обычно имеют более высокие значения, поскольку два пластификатора (сорбит и TMP) представляют собой твердые вещества при комнатной температуре и один (глицерин) является жидкостью. Необязательно, глицерин может быть использован в количестве от около 5% мас. до около 40% мас., или от 10% мас. до около 35% мас., или от около 15% мас. до около 30% мас., например, около 20% мас. Необязательно, сорбит может быть использован в количестве от около 1% мас. до около 20% мас., или от около 3% мас. до около 20% мас., или от около 5% мас. до около 15% мас., например, 10% мас. Необязательно, триметилолпропан может быть использован в количестве от около 1% мас. до около 25% мас., или от около 2% мас. до около 20% мас., или от около 5% мас. до около 15% мас., например, около 10% мас.

В другом аспекте, количество пластификаторов может быть охарактеризовано в единицах PHR (м.ч. на 100 м.ч. смолы). Таким образом, например, для комбинации глицерина, сорбита и триметилолпропана (TMP), общее количество пластификатора может составлять, например, по меньшей мере 30 PHR, или по меньшей мере 35 PHR. Общее количество пластификатора может достигать, например, 40 PHR или 45 PHR или 50 PHR. Общее количество пластификатора может иметь значение, например, в диапазоне 30-50 PHR, от около 32,5 PH до около 42,5 PHR, или 35-45 PHR, или 35-40 PHR, или более 30 PHR и менее 45 PHR, или от 40 PHR до 50 PHR. Общее количество пластификатора может составлять 37,5 PHR.

В одном типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 19,5 PHR < глицерин < 22,5 PHR; 6,7 PHR < сорбит < 11,7 PHR и 6,3 PHR < TMP < 9,5 PHR и, необязательно, общее количество пластификаторов составляет при этом 37,5 PHR или по меньшей мере 37,5 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 37,5 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 30 Н/мм2; (2) остаток в КР (5 мин) < 50% мас.; (3) прочность на разрыв > 1000 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 100 секунд; и (6) статический КТ (коэффициент трения) < 1.

В другом типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 19,5 PHR < глицерин < 22,5 PHR; 7,6 PHR < сорбит < 11,7 PHR; и 6,3 PHR < TMP < 7,5 PHR и, необязательно, общее количество пластификаторов составляет при этом 37,5 PHR или по меньшей мере 37,5 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 37,5 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 30 Н/мм2; (2) остаток в КР (5 мин) < 50% мас.; (3) прочность на разрыв > 1000 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 95 секунд; и (6) статический КТ (коэффициент трения) < 1.

В другом типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 22,5 PHR < глицерин < 23,3 PHR; 10,3 PHR < сорбит < 15 PHR; и 7,5 PHR < TMP < 10,2 PHR и, необязательно, общее количество пластификаторов составляет при этом 45 PHR или находится в диапазоне 40-50 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 45 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 30 Н/мм2; (2) остаток в КР (5 мин) < 50% мас.; (3) прочность на разрыв > 1000 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 100 секунд; и (6) статический КТ (коэффициент трения) < 1.

В другом типе варианта реализации, индивидуальные компоненты могут быть охарактеризованы соотношениями 22,5 PHR < глицерин < 23,3 PHR; 13,0 PHR < сорбит < 15 PHR; и 7,5 PHR < TMP < 9,0 PHR и, необязательно, общее количество пластификаторов составляет при этом 45 PHR или находится в диапазоне 40-50 PHR. Варианты реализации, имеющие такие характеристики и общее содержание пластификатора 45 PHR, могут демонстрировать предпочтительный диапазон значений физических характеристик, включая: (1) модуль при 10% < 30 Н/мм2; (2) остаток в КР (5 мин) < 50% мас.; (3) прочность на разрыв > 1000 г/мил; (4) предел прочности на растяжение > 35 МПа; (5) откорректированное время растворения3 мил < 95 секунд; и (6) статический КТ (коэффициент трения) < 1.

Уровни содержания пластификатора, согласующиеся с приведенными в примерах, описанных в данном документе, конкретно предусматриваются в качестве как типичных уровней содержания для композиций пленок с различными другими ингредиентами, описанными в данном документе, так и различных верхних и нижних пределов диапазонов значений. Конкретные количества пластификаторов могут быть выбраны в конкретном варианте реализации на основании факторов, описанных в данном документе, включая желательную эластичность пленки и характеристики трансформируемости водорастворимой пленки. При низких уровнях содержания пластификатора, пленки могут стать хрупкими, сложными в переработке, или склонными к разрушению. При повышенных уровнях содержания пластификатора, пленки могут быть слишком мягкими, непрочными, или сложными в переработке для желательного применения.

Пластификатор представляет собой жидкость, твердое или полутвердое вещество, которое при добавлении к материалу (обычно, смоле или эластомеру) делает этот материал мягче, более эластичным (путем снижения температуры стеклования полимера), и более легким в переработке. Альтернативно, полимер может быть подвергнут внутреннему пластифицированию путем химической модификации полимера или мономера. Дополнительно или альтернативно, полимер может быть подвергнут внешнему пластифицированию путем добавления пригодного пластификатора. Комбинация пластификаторов для пленки, описанной в данном документе, включает глицерин в качестве первого пластификатора, сахароспирт в качестве второго пластификатора, и полиол в качестве третьего пластификатора, отличного от первого пластификатора и второго пластификатора. В одном типе варианта реализации, водорастворимая пленка будет по существу не содержать пластификаторов, кроме первого, второго и третьего пластификаторов (например, не содержать никаких других пластификаторов, или содержать менее примерно 1 PHR других пластификаторов, или менее около 0,5 PHR других пластификаторов, или менее около 0,2 PHR других пластификаторов). В других вариантах реализации, водорастворимая пленка может содержать дополнительные пластификаторы (например, сахарные спирты, полиолы или иные), кроме первого, второго и третьего пластификаторов. Сахароспиртовый пластификатор может представлять собой, например, изомальт, мальтит, сорбит, ксилит, эритрит, адонит, дульцит, пентаэритрит или маннит. В конкретном аспекте, сахароспиртовый пластификатор может быть сорбитом или сорбитсодержащим пластификатором, таким как изомальт. Полиольный пластификатор может быть, например, диглицерином, этиленгликолем, диэтиленгликолем, дипропиленгликолем, триэтиленгликолем, тетраэтиленгликолем, полиэтиленгликолем с ММ (MW) до 400, неопентилгликолем, пропиленгликолем, 1,3-пропандиолом, 2-метил-1,3-пропандиолом, триметилолпропаном, или полиэфирполиолом. В конкретном аспекте, полиольный пластификатор может быть пропиленгликолем, или 1,3-пропандиолом, 2-метил-1,3-пропандиолом, например, триметилолпропаном. В одном классе вариантов реализации, водорастворимая пленка содержит полимер поливинилового спирта (ПВС) и смесь пластификаторов, включающую глицерин в качестве первого пластификатора, сорбит в качестве второго пластификатора, и 2-метил-1,3-пропандиол в качестве третьего пластификатора.

В некоторых вариантах реализации, водорастворимая пленка может содержать по меньшей мере один пластификатор (например, в качестве второго пластификатора, третьего пластификатора, или иначе), который обычно является твердым при комнатной температуре и/или при температурах обычного использования, хранения или транспортировки, например, пластификатор, который является твердым в диапазоне температур от около 10°C или 20°C до около 30°C, 40°C, или 50°C и/или имеет точку плавления выше такого диапазона (например, точку плавления ниже температуры обычного процесса пленкообразования, такого как отливка, но выше температуры обычного использования, хранения или транспортировки). Примеры таких твердых пластификаторов включают сорбит (точка плавления 95°C) и триметилолпропан (точка плавления 58°C). Дополнительно или альтернативно, водорастворимая пленка может содержать по меньшей мере один пластификатор (например, в качестве второго пластификатора, третьего пластификатора, или иначе), который обычно является жидким при комнатной температуре и/или при температурах обычного использования, хранения или транспортировки, например, является жидким в диапазоне температур от около 10°C или 20°C до около 30 °C, 40 °C, или 50°C и/или имеет точку плавления ниже такого диапазона значений.

ПРОТИВОАДГЕЗИОННЫЙ НАПОЛНИТЕЛЬ

SiO2 помогает обеспечить низкий коэффициент трения (COF) для трансформируемости, и, необязательно, помогает уменьшить количество остатка.

При приближении концентрации противоадгезионного наполнителя (например, SiO2) к 0, адгезионные взаимодействия будут демонстрировать тенденцию к усилению (т.е. к увеличению силы, необходимой для отделения одного слоя пленки от другого в рулоне). Предусматривается минимальный уровень содержания противоадгезионного наполнителя (например, SiO2), и выше определенной концентрации влияние противоадгезионного наполнителя (например, SiO2) на адгезионные взаимодействия будет ограничено или даже исчезнет. Другими словами, снижение адгезионных сил при введении дополнительного количества (наполнителя) будет обычно описываться ʺобратной S-образной кривойʺ, как показано на Фигуре 1.

Противоадгезионный наполнитель (например, SiO2) может присутствовать в пленке в количестве по меньшей мере 0,1 PHR, или по меньшей мере 0,5 PHR, или по меньшей мере 1 PHR, или в диапазоне от около 0,1 до 3,0 PHR, или от около 0,3 до около 2,0 PHR, или от около 0,4 до 1,0 PHR, или от около 0,5 до около 0,9 PHR, или от около 0,5 до около 2 PHR, или от около 0,5 до около 1,5 PHR, или от 0,1 до 1,2 PHR, или от 0,1 до 2,7 PHR, например, 0,5 PHR, 0,6 PHR, 0,7 PHR, 0,8 PHR, или 0,9 PHR. Без намерения ограничиваться какой-либо конкретной теорией укажем, что считается, что снижение адгезии, обеспечиваемое прибавлением противоадгезионного наполнителя (например, SiO2) порциями по 0,5 PHR не будет линейным - например, снижение адгезии при увеличении содержания от 0,5 до 1,0 будет большим, чем снижение при увеличении содержания от 1,0 до 1,5. Легко понять, что в какой-то момент при достаточно высоком уровне содержания противоадгезионного наполнителя (например, SiO2) количество смолы ПВС станет недостаточным для связывания частиц. Легко понять, что при таком высоком уровне содержания пленка будет высвобождать свое содержимое очень быстро при даже ограниченном воздействии воды. Задолго до того, как содержание наполнителя достигнет этой точки, механические свойства полученной пленки при растяжении будут снижаться до уровней, неприемлемых при ее использовании в качестве упаковочной пленки. Более высокие концентрации противоадгезионного наполнителя (например, SiO2) будут, с определенного момента, увеличивать тенденцию пленки к растворению, а не обеспечивать преимущественно или исключительно антиадгезионные свойства. В отличие от модификатора высвобождения (например, стеариновой кислоты), описанного ниже, нет оснований ожидать миграции противоадгезионного наполнителя (например, SiO2) на поверхность пленки. Таким образом, добавление противоадгезионного наполнителя (например, SiO2) может, при более высоких концентрациях, также обеспечивать благоприятный эффект снижения количества остатка в процессе стирки, но может также оказывать неблагоприятный эффект на время высвобождения при использовании в качестве пакетика, по результатам измерений путем проведения испытаний на высвобождение жидкости.

В дополнение к диоксиду кремния/кремнезему, предусматривается использование в качестве антиадгезионных добавок/наполнителей карбоната кальция и талька. Пригодный медианный размер частиц для антиадгезионной добавки/наполнителя включает медианный размер в диапазоне от около 3 или около 4 микрон до около 11 микрон, или от около 4 до около 8 микрон, или от около 5 до около 6 микрон, например, 5, 6, 7, 8, или 8 микрон. Пригодный SiO2 представляет собой необработанный синтетический аморфный кремнезем, предназначенный для использования в водных системах. Дополнительные агенты, известные в данной области техники и пригодные для использования в пленках поливинилового спирта в качестве антиадгезионных средств и наполнителей, включают крахмалы, модифицированные крахмалы, сшитый поливинилпирролидон, сшитую целлюлозу, микрокристаллическую целлюлозу, оксиды металлов и слюду.

МОДИФИКАТОР ВЫСВОБОЖДЕНИЯ

Без намерения ограничиваться какой-либо конкретной теорией, укажем, что стеариновая кислота считается эффективным модификатором высвобождения по одной или нескольким из следующих причин: (a) она имеет точку плавления ниже точки кипения воды, используемой для приготовления раствора смолы ПВС и добавок для отливки; таким образом, кислоты с точкой плавлении ниже около 90 °C являются особенно предпочтительными; (b) она имеет достаточно длинную алкильную цепь, чтобы эффективно выполнять функцию ʺвоскообразногоʺ вещества, помогающего уменьшать адгезию и снижать коэффициент трения (КТ); (c) она имеет достаточно высокую точку плавления, значительно выше типичных максимальных температур при транспортировке и хранении водорастворимых пленок, например, при подаче пленки в формовочные устройства для изготовления пакетиков, и затем из устройств для формования пленки к потребителям в виде готовых продуктов (например, до 70 °C в крайних случаях, хотя более типично не выше 50 °C или 40 °C; соответственно, предусматриваются кислоты с точками плавления выше около 50 °C, или выше около 60 °C, или выше около 70 °C. Таким образом, предусматриваются воскообразные кислоты, имеющие точку плавлении в диапазоне от около 50°C до около 90°C, или от около 60°C до около 90°C, или от около 70°C до около 90°C.

Также предусматриваются жирные кислоты, сложные эфиры жирных кислот, амиды жирных кислот, линейные или разветвленные варианты любых из вышеперечисленных материалов, насыщенные или ненасыщенные варианты любых из вышеперечисленных материалов, замещенные или незамещенные варианты любых из вышеперечисленных материалов, в частности, имеющие точки плавления выше около 50°C, или выше около 60°C, или выше около 70°C, или в диапазоне от около 50°C до около 90 °C, или от около примерно 60°C до около 90°C, или от около 70°C до около 90°C, и комбинации любых из вышеперечисленных материалов. Также предусматриваются соли жирных кислот, имеющие точки плавления выше около 50°C, или выше около 60°C, или выше около 70 °C, или в диапазоне от около 50°C до около 90°C, или от около 60°C до около 90°C, или от около 70°C до около 90°C, и комбинации любых из вышеперечисленных материалов. Также предусматриваются ацетаты жирных аминов и жирные спирты, имеющие точки плавления выше около 50°C, или выше около 60°C, или выше около 70 °C, или в диапазоне от около 50°C до около 90°C, или от около 60°C до около 90°C, или от около 70°C до около 90°C, и комбинации любых из вышеперечисленных материалов, например, ацетат гидрогенизированного таллового амина. Предусматривается использование в пленках комбинаций одного или нескольких модификаторов высвобождения.

Конкретно предусматриваются одно или несколько соединений, выбранных из группы, состоящей из додекановой кислоты (т.пл. 44°C), тридекановой кислоты (т.пл. 45°C), тетрадекановой кислоты (т.пл. 54°C), пентадекановой кислоты (т.пл. 43°C), гексадекановой кислоты (т.пл. 63°C), гептадекановой кислоты (т.пл. 63°C), октадекановой/стеариновой кислоты (т.пл. 70°C), нонадекановой кислоты (т.пл. 69°C), эйкозановой кислоты (т.пл. 77°C), генэйкозановой кислоты (т.пл. 82°C), докозановой кислоты (т.пл. 81°C), трикозановой кислоты (т.пл. 79°C), тетракозановой кислоты (т.пл. 88°C), пентакозановой кислоты (т.пл. 84°C), гексакозановой кислоты (т.пл. 88°C), гептакозановой кислоты (т.пл. 82°C), октакозановой кислоты (т.пл. 90°C), нонакозановой кислоты (т.пл. 90°C), триаконтановой кислоты (т.пл. 94°C), сложного метилового эфира эйкозановой кислоты (т.пл. 46°C), сложного метилового эфира генэйкозановой кислоты (т.пл. 49°C), сложного метилового эфира докозановой кислоты (т.пл. 54°C), сложного метилового эфира трикозановой кислоты (т.пл. 53°C), сложного метилового эфира тетракозановой кислоты (т.пл. 60°C), сложного метилового эфира пентакозановой кислоты (т.пл. 61°C), сложного метилового эфира гексакозановой кислоты (т.пл. 64°C), сложного метилового эфира гептакозановой кислоты (т.пл. 64°C), сложного метилового эфира октакозановой кислоты (т.пл. 67°C), сложного метилового эфира нонакозановой кислоты (т.пл. 69°C), триаконтановой кислоты (т.пл. 72°C) и, особенно, имеющих точку плавления в диапазоне от 60°C до 80°C.

Стеариновая кислота, в частности, не является водорастворимой, но плавится ниже 100 °C, что позволяет расплавлять и смешивать ее в водном растворе для отливки пленки для обеспечения одного или нескольких полезных эффектов, включая, без ограничений: низкий коэффициент трения (КТ) для трансформируемости пленки, кратковременную водостойкость поверхности для увеличения времени высвобождения при использовании в виде пакетика, по результатам измерений путем проведения испытаний на высвобождение жидкости, и противоадгезионные характеристики.

Модификатор высвобождения (например, стеариновая кислота) может необязательно обладать противоадгезионной функцией. В этих вариантах реализации, когда концентрация модификатора высвобождения (например, стеариновой кислоты) приближается к 0, адгезионные силы демонстрируют тенденцию к увеличению; предусматривается минимальный уровень модификатора высвобождения (например, стеариновой кислоты), и выше определенной концентрации модификатор высвобождения (например, стеариновая кислота) будет оказывать ограниченное влияние, или перестает вызывать дальнейшее снижение адгезионных сил. Это схематически изображено на Фигуре 1.

Что касается времени высвобождения по результатам измерений путем проведения испытаний на высвобождение жидкости, то эффект модификатора высвобождения (например, стеариновой кислоты), предположительно, будет демонстрировать тенденцию, противоположную изображенной на Фигуре 1. Конкретнее, при низких уровнях содержания модификатора высвобождения (например, стеариновой кислоты), будет наблюдаться незначительный эффект, или отсутствие эффекта, на увеличение времени высвобождения по результатам измерений путем проведения испытаний на высвобождение жидкости, затем при достижении порогового значения время высвобождения начинает возрастать и потом выходит на плато.

Оптимальная концентрация модификатора высвобождения (например, стеариновой кислоты) может, в некоторых вариантах реализации, зависеть от способа превращения пленки в пакетик. Если пленка перерабатывается в пакетик с использованием термосваривания, то она сможет легко выдержать более высокое содержание модификатора высвобождения (например, стеариновой кислоты), чем в случае запечатывания пакетика с использованием растворителя (например, при запечатывании водой). Это объясняется тем, что сварной шов формируется путем слияния расплавленного ПВС и в большей степени зависит от объемных свойств пленки, а не только от поверхности пленки, на которой может концентрироваться модификатор высвобождения (например, стеариновая кислота) в некоторых вариантах реализации. Если модификатор высвобождения (например, стеариновая кислота) предпочтительно собирается на поверхности, то вода не будет растворять стеариновую кислоту; поэтому ПВС не будет легко солюбилизироваться для образования хорошего шва. Без желания ограничиваться какой-либо конкретной теорией укажем, что, как считается, в случае некоторых модификаторов высвобождения, например, стеариновой кислоты, обращенная к воздуху сторона пленки (в отличие от свариваемой стороны пленки) будет иметь более высокое содержание модификатора высвобождения. Эта неоднородность может создавать преимущества в некоторых вариантах реализации, поскольку она будет обеспечивать лучшую герметизацию свариваемых сторон/поверхностей пленки, в то время как обращенные к воздуху стороны/поверхности, которые могут образовывать наружную поверхность пакетика и, таким образом, будут контактировать с наливной водой, будут иметь меньшую растворимость, что создает благоприятный эффект увеличения показателей времени высвобождения по результатам измерений путем проведения испытаний на высвобождение жидкости.

В общем, модификатор высвобождения (например, стеариновая кислота) может присутствовать в пленке в количестве по меньшей мере 0,1 PHR, или по меньшей мере 0,5 PHR, или по меньшей мере 1 PHR, или в диапазоне от около 0,1 до 3,0 PHR, или от около 0,3 до около 2,0 PHR, или от около 0,4 до 1,0 PHR, или от около 0,5 до около 0,9 PHR, или от 1,0 до 1,5 PHR, или от около 0,5 до около 2 PHR, или от около 0,5 до около 1,5 PHR, или от 0,1 до 1,2 PHR, например, 0,5 PHR, 0,6 PHR, 0,7 PHR, 0,8 PHR, 0,9 PHR, 1,0 PHR, 1,1 PHR, 1,2 PHR, 1,3 PHR, 1,4 PHR, или 1,5 PHR.

Квалифицированным специалистам в данной области техники будет хорошо понятно, что с увеличением уровней содержания пластификатора механические свойства полученной пленки ухудшаются, и пленка будет растворяться быстрее. Таким образом, предусматривается, что оптимальный уровень содержания модификатора высвобождения (например, стеариновой кислоты), в некоторых вариантах реализации, будет связан с концентрацией пластификатора в пленке. При более низких уровнях содержания пластификаторов пленка является менее растворимой, следовательно, более низкий уровень содержания модификатора высвобождения (например, стеариновой кислоты) может потребоваться для обеспечения того, чтобы пленка отвечала требованиям по минимальному целевому значению времени высвобождения 30 секунд по результатам измерений путем проведения испытаний на высвобождение жидкости. Наоборот, при добавлении в пленку большего количества пластификатора, пленка демонстрирует тенденцию к более быстрому растворению и также к усилению адгезионных взаимодействий; следовательно, для обеспечения наилучших показателей может потребоваться более высокое содержание как противоадгезионного наполнителя (например, SiO2), так и модификатора высвобождения (например, стеариновой кислоты).

Таким образом, например, соотношение модификатора высвобождения (например, стеариновой кислоты) к общему количеству пластификаторов может иметь значение в диапазоне от около 1:20 до около 1:40, или от около 1:28 до около 1:40, например, 1:31, 1:32, 1:33, 1:34, 1:35, или 1:36 по массеу. В другом типе варианта реализации, соотношение может иметь значение, например, в диапазоне от 1:20 до 1:36.

Другим аспектом, который необходимо учитывать при составлении рецептуры пленки, является суммарный уровень содержания противоадгезионного наполнителя (например, SiO2) в сочетании с модификатором высвобождения (например, стеариновой кислотой). Конкретно предусматриваются значения в диапазоне от по меньшей мере 0,2 PHR, или по меньшей мере 0,5 PHR, по меньшей мере 1 PHR, и по меньшей мере 1,5 PHR, и до 4 PHR, или менее 4 PHR, или менее 3,5 PHR или менее 3 PHR, или менее 2 PHR, или 1,5 PHR или меньше, или до 3,5 PHR, или до 3 PHR, например, от около 1,0 PHR до около 4 PHR, или от 1,0 PHR до около 3 PHR, или от около 1,0 PHR до 2,0 PHR. Также предусматривается минимальное содержание каждого компонента от по меньшей мере 0,1 PHR до 0,5 PHR, или по меньшей мере 0,1 PHR, или по меньшей мере 0,5 PHR. Также предусматривается максимальное содержание каждого компонента от 1,5 до 2,5 PHR, например, 1,5 PHR, 2,0 PHR, или 2,5 PHR.

Другим аспектом, который необходимо учитывать при составлении рецептуры пленки, является соотношение суммарного уровня содержания противоадгезионного наполнителя (например, SiO2) в сочетании с модификатором высвобождения (например, стеариновой кислотой) к общему количеству пластификаторов. Конкретно предусматриваются соотношения в диапазоне от около 1:5 до 1:21, или от около 1:12 до около 1:21, или от около 1:15 до около 1:18, например, 1:14, 1:15, 1:16, 1:17, 1:18, или 1:19 по массе. В другом типе варианта реализации, соотношение суммарного уровня содержания противоадгезионного наполнителя (например, SiO2) в сочетании с модификатором высвобождения (например, стеариновой кислотой) к общему количеству пластификаторов может составлять менее 1:14, или менее 1:13, или менее 1:8, или менее 1:7, или менее 1:6, например, в диапазоне от 1:5 до 1:12, или от 1:5 до 1:7.

Другим аспектом, который необходимо учитывать при составлении рецептуры пленки, является массовое соотношение суммарного уровня содержания противоадгезионных наполнителей (например, SiO2) к модификаторам высвобождения (например, стеариновой кислоте). Конкретно предусматриваются диапазоны значений от 1:3 до 3:1, или от 1:2 до 2:1, или менее 2:1, или менее 1,5:1, или 1:1, или менее 1:1, или 1:1,5, или 1:2, или 1:3, например.

ВСПОМОГАТЕЛЬНЫЕ ИНГРЕДИЕНТЫ ПЛЕНКИ

Водорастворимая пленка может содержать другие вспомогательные средства и технологические добавки, такие как, без ограничений, средства, улучшающие совместимость пластификаторов, поверхностно-активные вещества, смазывающие вещества, разделительные покрытия, наполнители, инертные наполнители, сшивающие агенты, антиадгезионные средства, антиоксиданты, средства, снижающие липкость, противовспенивающие средства (пеногасители), наночастицы, такие как наноглины типа слоистых силикатов (например, натрий-форма монтмориллонита), отбеливающие средства (например, метабисульфит натрия, бисульфит натрия или другие), средства для придания неприятного вкуса, такие как средства, придающие горечь (например, соли денатония, такие как денатония бензоат, денатония сахарид, и денатония хлорид; сахарозы октаацетат; хинин; флавоноиды, такие как кверцетин и наринген; и квассиноиды, такие как квассин и бруцин) и вещества со жгучим вкусом (например, капсаицин, пиперин, аллилизотиоцианат и резинфератоксин), и другие функциональные ингредиенты, в количествах, пригодных для их предполагаемого применения. Предпочтительными являются варианты реализации, включающие пластификаторы. Количество таких агентов может составлять до около 50% мас., 20% мас., 15% мас., 10% мас., 5% мас., 4% мас., и/или по меньшей мере 0,01% мас., 0,1% мас., 1% мас., или 5% мас., индивидуально или вместе.

Пригодные поверхностно-активные вещества могут включать вещества неионного, катионного, анионного и цвиттерионного классов. Пригодные поверхностно-активные вещества включают, без ограничений, полиоксиэтиленированные полиоксипропиленгликоли, алкогольэтоксилаты, алкилфенолэтоксилаты, третичные ацетиленовые гликоли и алканоламиды (неионные), полиоксиэтиленированные амины, четвертичные аммониевые соли и кватернизированные полиоксиэтиленированны амины (катионные), и аминоксиды, N-алкилбетаины и сульфобетаины (цвиттерионные). Другие пригодные поверхностно-активные вещества включают диоктилсульфосукцинат натрия, лактилированные сложные эфиры жирных кислот с глицерином и пропиленгликолем, сложные эфиры молочной кислоты и жирных кислот, алкилсульфаты натрия, полисорбат 20, полисорбат 60, полисорбат 65, полисорбат 80, лецитин, ацетилированные сложные эфиры жирных кислот с глицерином и пропиленгликолем, и ацетилированные сложные эфиры жирных кислот, и их комбинации. В различных вариантах реализации, количество поверхностно-активного вещества в водорастворимой пленке находится в диапазоне отоколо 0,1% мас. до 2,5% мас., необязательно, от около примерно 1,0% мас. до 2,0% мас.

ОСТАТОЧНАЯ ВЛАГА

Водорастворимая пленка может дополнительно иметь содержание остаточной влаги по меньшей мере 4% мас., например, в диапазоне от около 4 до около 10% мас., при измерении методом титрования по Карлу Фишеру.

РАСТВОРИМОСТЬ В ХОЛОДНОЙ ВОДЕ

Как было отмечено выше, пленки по настоящему изобретению и изготовленные из них изделия особенно пригодны для растворения в холодной воде и поэтому обеспечивают полезные эффекты при стирке в холодной воде (например, от около 1°C до около 30°C, или от около 5°C до около 20°C).

ОСТАТОК

Водорастворимая пленка характеризуется величиной остатка, равной примерно 48% мас. или меньше при определении методом испытаний в камере растворения. В другом конкретном варианте реализации, водорастворимая пленка имеет величину остатка менее 48% мас. при определении методом испытаний в камере растворения (например, около 10% мас., 20% мас., 30% мас., или от 35% мас. до около примерно 40% мас., или от около 40% мас. до около 45% мас.).

Испытания в камере растворения

Испытания по определению остатка в камере растворения оценивают растворение пленки в статических условиях, и движущей силой процесса является диффузия. Результаты испытаний в камере растворения не очень хорошо коррелируют с откорректированными временами растворения. Откорректированные времена растворения основаны на растворении пленки в условиях динамического стресса (движущейся воды). Испытания в камере растворения, таким образом, более точно отображают, насколько хорошо пленка будет растворяться в статических условиях, таких как для пакетика с моющим средством для стирки, зажатого между складками ткани в процессе цикла стирки.

Водорастворимая пленка, охарактеризованная или предназначенная для проведения испытаний на нерастворяющийся остаток в соответствии с методом испытаний в камере растворения (КР), анализируется следующим образом с использованием следующих материалов:

1. Лабораторный стакан (4000 мл);

2. Шайбы (washers) из нержавеющей стали (наружный диаметр (OD) 3,5ʺ (88,9 мм), внутренний диаметр (ID) 1,875ʺ (47,6 мм), толщина 0,125ʺ (3,18 мм));

3. Уплотнительные прокладки из бутадиенстирольного каучука (наружный диаметр (OD) 3,375ʺ (85,7 мм), внутренний диаметр (ID) 1,91ʺ (48,5 мм), толщина 0,125ʺ (3,18 мм));

4. Сита из нержавеющей стали (наружный диаметр (OD) 3,0ʺ (76,2 мм), 200×200 меш (74×74 мкм), наружный диаметр (OD) проволоки 0,0021ʺ (0,053 мм), проволочная сетка из нержавеющей стали 304SS);

5. Термометр (шкала от 0°C до 100°C, точность +/-1°C);

6. Вырубной пуансон (диаметр 1,5ʺ (38,1 мм));

7. Таймер (с округлением до ближайшей секунды);

8. Вода, очищенная обратным осмосом (RO);

9. Зажимы (размер #5 или эквивалентный);

10. Алюминиевые чашечки (наружный диаметр (OD) 2,0ʺ (50,8 мм)); и

11. Ультразвуковой аппарат.

Для каждой тестируемой пленки вырезают три образца для испытаний из выбранной тестируемой пленки, имеющей толщину 3,0±0,10 мил (или 76,2±2,5 мкм) с помощью вырубного пуансона. При вырезании из полотна пленки, изготовленного с помощью непрерывного способа производства, образцы должны быть вырезаны из участков полотна, расположенных на одинаковом расстоянии в поперечном направлении полотна (т.е., перпендикулярно к направлению выработки). Каждый образец для испытаний затем анализируют с использованием следующей процедуры:

1. Взвешивают образец пленки и отслеживают образец на протяжении испытаний. Регистрируют начальную массу пленки (Fo).

2. Взвешивают набор из двух обработанных ультразвуком, чистых и сухих сит для каждого образца и отслеживают его на протяжении испытаний. Регистрируют начальную массу сит (суммарная So для двух сит вместе).

3. Собирают камеру для растворения образца путем размещения расправленного образца пленки между двумя ситами в центральной их части, с последующей установкой двух каучуковых уплотнительных прокладок (по одной прокладке с каждого бока между ситом и шайбой), и затем двух шайб.

4. Скрепляют собранную камеру растворения четырьмя зажимами, расположенными на равных расстояниях по окружности шайб и рукоятки зажимов откидывают в положение, ориентированное в сторону от сит.

5. Наполняют лабораторный стакан 1500 мл воды, очищенной обратным осмосом (RO) при температуре помещения лаборатории (72 +/- 3°F, 22 +/- 2°C) и регистрируют температуру помещения.

6. Устанавливают таймер на заданное время погружения, равное 5 минутам.

7. Помещают собранную камеру растворения в лабораторный стакан и немедленно включают таймер, погружая собранную камеру растворения под углом около 45 градусов к поверхности воды. Такой угол погружения помогает удалить из камеры пузырьки воздуха. Собранная камера растворения опирается на дно лабораторного стакана таким образом, чтобы пленка образца для испытаний была расположена горизонтально на расстоянии примерно 10 мм от дна. Четыре зажима собранной камеры растворения с откинутыми рукоятками позволяют обеспечить зазор примерно 10 мм между пленкой и дном лабораторного стакана, однако, в качестве опоры может быть использовано любое другое эквивалентное средство.

8. По истечении заданного времени погружения, равного 5 минутам, медленно извлекают собранную камеру растворения из лабораторного стакана под углом около 45 градусов.

9. Держат собранную камеру растворения горизонтально над алюминиевой чашечкой для сбора капель с сит и осторожно снимают зажимы, шайбы и уплотнительные прокладки. Не разделяют сложенные вместе сита.

10. Помещают прижатые друг к другу сита (т.е., сито/нерастворенный остаток пленки/сито) на алюминиевую чашечку и в печь при 100°C на 30 минут для высушивания.

11. Взвешивают высушенные прижатые друг к другу сита вместе с нерастворенным остатком пленки. Измеряют и прибавляют к этой массе высушенных сит массу высохших капель, падавших с пленки в чашечку после извлечения собранной камеры растворения из лабораторного стакана и во время высушивания, и собранных из чашечки (например, соскабливанием). Регистрируют окончательную массу сжатых сит (суммарная Sf, включая высохшие капли с пленки).

12. Рассчитывают % остатка (ʺостаток в КРʺ) для образца пленки: % остатка в КР=100*((Sf - So)/Fo).

13. Очищают сжатые сита путем вымачивания их в лабораторном стакане с очищенной обратным осмосом (RO) водой в течение около 20 минут. Затем разделяют их и проводят окончательную промывку в ультразвуковом аппарате для озвучивания (включают и наполняют очищенной обратным осмосом (RO) водой) в течение по меньшей мере 5 минут или до тех пор, пока на ситах не останется видимого остатка.

Если однозначно не указано иное, все результаты, описанные в данном документе, относятся к величине остатка в КР, полученной при времени растворения 5 минут, т.е. к остатку в КР (5 мин).

Пригодными в соответствии с настоящим изобретением характеристиками водорастворимых пленок являются значения остатка в КР, равные примерно 25% мас. или меньше, или около 20% мас. или меньше, при измерении методом испытания в КР. В общем, более низкие значения остатка в КР являются желательными для снижения вероятности сохранения следов пленки на выстиранном изделии после стирки в агрессивных условиях (например, в условиях стирки в малом количестве воды (таких как в перегруженной стиральной машине) и в условиях стирки в холодной воде). В различных вариантах реализации, водорастворимая пленка имеет значение остатка в КР, составляющее по меньшей мере 1, 2, 3, 4, 5, 10, или 12% мас., и/или доходящее до около 25, 20, 18, 15, 12, 10, 8, или 6% мас.; (например, в диапазоне от около 2% мас. до около 25% мас., или от около 2% мас. до около 20% мас., или от около 3% мас. до около 18% мас., или от около 4% мас. до около 6% мас., или от около 5% мас. до около 12% мас., или от около 7% мас. до около 10% мас.).

Испытания на растворение и разрушение (MSTM 205)

Пленка может быть охарактеризована с помощью или подвергнута испытаниям на время растворения и время разрушения в соответствии с методом испытаний MonoSol Test Method 205 (MSTM 205), известным специалистам в данной области техники. См., например, патент США № 7022656.

Аппарат и материалы:

1. Лабораторный стакан на 600 мл

2. Магнитная мешалка (модель Labline № 1250 или эквивалентная)

3. Якорь для магнитной мешалки (5 см)

4. Термометр (0-100°C ± 1 °C)

5. Шаблон, нержавеющая сталь (3,8 см × 3,2 см)

6. Таймер (0-300 секунд, с округлением до ближайшей секунды)

7. Рамка для слайдов Polaroid 35 мм (или эквивалентная)

8. Держатель для рамки MonoSol 35 мм (или эквивалентный)

9. Дистиллированная вода

Для каждой тестируемой пленки, три образца для испытаний вырезают из образца пленки с помощью шаблона из нержавеющей стали (т.е., образцы 3,8 см × 3,2 см). При вырезании из полотна пленки, образцы следует вырезать из участков полотна, расположенных на равных расстояниях в поперечном направлении полотна. Каждый образец для испытаний затем анализируют с использованием следующей процедуры.

1. Зажимают каждый образец в отдельной 35 мм рамке для слайдов.

2. Наполняют лабораторный стакан 500 мл дистиллированной воды. Измеряют температуру воды термометром и, при необходимости, нагревают или охлаждают воду до температуры около 20°C (около 68 °F).

3. Отмечают высоту столба воды. Помещают магнитную мешалку под основание держателя. Устанавливают лабораторный стакан на магнитную мешалку, помещают якорь для магнитной мешалки в лабораторный стакан, включают мешалку, и регулируют скорость вращения до образования вихревой воронки, высота которой равна около одной пятой от высоты столба воды. Отмечают глубину вихревой воронки.

4. Зажимают 35 мм рамку в щипковом зажиме держателя для 35 мм рамки, так чтобы длинный конец рамки был расположен параллельно к поверхности воды. Регулятор глубины погружения держателя доложен быть установлен так, чтобы после погружения конец зажима был расположен на 0,6 см ниже поверхности воды. Одна из коротких сторон рамки должна быть расположена рядом с боковой стенкой лабораторного стакана, а другая - прямо над центральной частью стержня мешалки, так чтобы поверхность пленки была перпендикулярна к направлению потока воды.

5. Одним движением опускают зажатую рамку с зажимом в воду и включают таймер. Разрушение происходит в момент разрыва пленки. После того, как вся видимая пленка высвобождается из рамки, достают рамку из воды, продолжая наблюдать за нерастворившимися фрагментами пленки в растворе. Растворение происходит, когда фрагментов пленки больше не видно и раствор становится прозрачным.

Результаты должны включать следующее: полное описание образца; индивидуальное и среднее время разрушения и растворения; и температуру воды, при которой проводились испытания образцов.

Времена разрушения (I) и времена растворения (I) пленки могут быть откорректированы по толщине стандартной или эталонной пленки с использованием экспоненциальных алгоритмов, приведенных ниже в Уравнении 1 и Уравнении 2, соответственно.

Iоткорректированное=Iизмеренное × (эталонная толщина/измеренная толщина)1,93[1]

Sоткорректированное=Sизмеренное × (эталонная толщина/измеренная толщина)1,83 [2]

МЕХАНИЧЕСКИЕ СВОЙСТВА

Испытания коэффициента трения

Метод испытания коэффициента трения определяет трение двух кусочков материала при их трении друг о друга; измеряется сила, необходимая для перемещения одного кусочка относительно другого. Усилие, необходимое для начала движения (статическое трение) и усилие, необходимое для поддержания движения (динамическое трение) измеряют с помощью датчика нагрузки в соответствии с ASTM D1894 ʺFriction Testing of Plastic Film and Sheetingʺ (Испытания на трение полимерных пленок и покрытий).

Метод использует приспособление для определения коэффициента трения Instron® Coefficient of Friction Testing Fixture Model 2810-005, или эквивалентное, общая схема которого изображена на Фигуре 2, и машину для проведения испытаний Instron® Testing Machine Model # 5543, или эквивалентную.

Аппарат для проведения испытаний включает приспособление для определения трения 10, на которое устанавливается ползунок для измерения трения 12 с закрепленным на нем образцом пленки 14. Ползунок 12 соединен с верхним зажимом 18 с помощью натяжного тросика 20, который взаимодействует со шкивом 22, закрепленным на приспособлении для определения трения 10. Нижняя соединительная муфта 24 служит для крепления приспособления для проведения испытаний к машине для проведения испытаний Instron® (не показана).

В соответствии с программой Blue Hill, используемой в методе Instron®: ʺСистема: проводит поиск максимального значения по данным от начального значения до конечного значения по определенному каналу; определяет первую точку данных, которая возрастает и падает на процент от максимального значения, и обозначает эту точку как первый пик; использует следующее уравнение для определения коэффициента статического трения: статическое трение=первый пик/массу ползунка; использует следующее уравнение для расчета средней нагрузки на площадь от первого пика до конечного значения: средняя нагрузка=энергия/изменение натяжения (); и использует следующее уравнение для определения коэффициента динамического трения: динамическое трение=средняя нагрузка/массу ползункаʺ.

Образец для испытаний должен состоять из образцов с размерами (квадрат 5 дюймов на 5 дюймов (квадрат 12,7 см на 12,7 см) для ползунка и прямоугольник 5 дюймов на 8 дюймов (12,7 см на 20,3 см) для поверхности, для создания участка для проведения испытаний. Хотя считается, что толщина пленки не влияет на статический КТ (коэффициент трения), пленка может иметь толщину 3,0±0,10 мил (или 76,2±2,5 мкм). Образцы могут быть вырезаны, например, с использованием бритвенного лезвия и шаблонов соответствующих размеров. Когда это возможно, образец следует вырезать таким образом, чтобы длинный размер был ориентирован параллельно направлению выработки отлитой пленки. Также, когда это возможно, направление образца размером 5 дюймов × 5 дюймов следует отмечать и ориентировать при проведении испытаний таким образом, чтобы направление перемещения ползунка было параллельно направлению выработки образца пленки.

Образец для испытаний должен быть выдержан при 75°F± 5°F (24°C± 2,8°C) и относительной влажности 35%± 5% в течение не менее 8 часов перед проведением испытаний, и испытания проводят при таких же значениях температуры и относительной влажности.

Процедура подготовки аппарата для имерения КТ (COF)

1. Удаляют штифт с головкой и отверстием для шпильки из нижней губки приспособления для определения коэффициента трения Instron® Coefficient of Friction Testing Fixture Model 2810-005, и снимают ее.

2. Удаляют штифт с головкой и отверстием для шпильки из верхней губки и снимают ее.

3. Устанавливают нижнюю соединительную муфту приспособления для определения трения в гнездо адаптера машины для проведения испытаний Instron® Testing Machine Model # 5543.

4. Закрепляют ее с помощью штифта с головкой и отверстием для шпильки.

5. Набрасывают петлю на одном из концов натяжного тросика на верхний штифт с головкой и отверстием для шпильки, и устанавливают на место фиксирующий зажим.

6. Калибруют машину для проведения испытаний Model # 5543

7. Набрасывают петлю на другом конце натяжного тросика на крюк ползунка для измерения трения.

8. Проверяют, чтобы шкив свободно вращался.

9. Перемещают ползунок, чтобы натяжной тросик не провисал и лежал в канавке шкива.

10. Устанавливают салазки (верхнюю головку) приспособления для определения коэффициента трения Instron® Model 2810-005 таким образом, чтобы они имели запас хода, достаточный для перемещения ползунка на 50 мм при проведении испытаний без упирания ползунка в шкив.

11. Следят, чтобы тросик при движении головки оставался натянутым.

12. С помощью ручки управления JOG на панели управления Instron #5543 устанавливают предел перемещения таким образом, чтобы дальний конец ползунка не выходил за пределы задней плоскости (плоскости, перпендикулярной направлению движения, и наиболее удаленной от шкива) приспособления для определения трения. Нажимают кнопку GL для задания предела перемещения. Это не дает ползунку упираться в шкив во время проведения испытаний, и обеспечивает правильность измерения коэффициента трения исследуемого образца.

13. Приспособление для проведения испытаний готово к работе.

Процедура установки образца

1. Помещают образец поверхности на алюминиевое приспособление для определения трения с требуемой ориентацией.

2. Туго обтягивают образцом поверхности алюминиевую поверхность и закрепляют образец клейкой лентой с нижней стороны приспособления для определения трения.

3. Важно, чтобы лентой был заклеен конец приспособления для определения трения, дальний от муфты, во избежание связывания ползунка с поверхностью.

4. Убедитесь, что материал полностью расправлен), но не растянут.

5. Оберните ползунок для измерения трения образцом размером 5×5 дюймов таким образом, чтобы направление выработки пленки было параллельно направлению перемещения ползунка.

6. Закрепите клейкой лентой завернутый передний край на верхней части ползунка, чтобы избыток материала не прилипал к образцу поверхности.

7. Приклейте лентой другие края образца к ползунку для измерения трения, чтобы он был полностью расправлен на поверхности контакта, где производятся измерения.

8. Убедитесь, что клейкая лента не попала в промежуток между исследуемой поверхностью на ползунке и приспособлением для определения трения.

9. Образцы на поверхности трения и на ползунке для измерения трения должны быть полностью расправлены, без морщинок или выпуклостей; такие неоднородности приведут к ошибкам измерения КТ (COF).

10. Осмотрите ползунок, чтобы убедиться в том, что исследуемые поверхности не соприкасаются ни с какими посторонними материалами.

11. Прикрепите ползунок к натяжному тросику и очень легко и осторожно установите ползунок на поверхность трения для предотвращения возникновения какого-либо неприродного сцепления между двумя образцами, немедленно начинайте проведение испытаний.

12. Убедитесь в том, что при перемещении на полное расстояние ползунок не выходит за пределы образца, помещенного на приспособление для определения трения и не контактирует с клейкой лентой или не свисает за край приспособления для определения трения.

Проведение испытаний КТ (COF)

1. Проводят испытания не менее чем трех образцов каждой требуемой ориентации (например, воздушная сторона - воздушная сторона или склеиваемая сторона - склеиваемая сторона).

2. Для испытаний комбинации воздушной стороны со склеиваемой стороной, пленкой, ориентируемой воздушной стороной, должен быть образец пленки, помещаемый на алюминиевую поверхность для испытаний, а склеиваемой стороной для испытаний должен быть материал, обертываемый вокруг ползунка.

3. Убедитесь в том, что при работе с образцами пленки вы используете не присыпанные порошком гидроизолирующие перчатки; порошок или влага могут отрицательно повлиять на точность испытаний.

4. Вырезают образец, как описано выше, например, с помощью шаблона.

5. Помещают ползунок для измерения трения, обернутый первым образцом, на конец приспособления для определения трения, дальний от шкива.

6. Убедитесь, что натяжной тросик не провисает.

7. Выберите испытания коэффициента трения, обозначенные ʺCOF.im ptfʺ, на экране программы испытаний.

8. Щелкните мышкой по кнопке на экране для начала испытаний.

9. После завершения испытаний образца, щелкните мышкой по кнопке "ok" и установите ползунок для измерения трения в исходное положение и поменяйте образцы пленки на ползунке и приспособлении для измерения трения. Повторите испытания.