Шаровой элемент для клапанного узла, шаровой клапанный узел, содержащий шаровой элемент, и способ регулирования температуры шарового элемента - RU2673031C1

Код документа: RU2673031C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к шаровому элементу для шарового клапанного узла, содержащего корпус клапана, причем шаровой элемент расположен с возможностью поворота относительно указанного корпуса вокруг оси поворота, имеет сквозное отверстие, образующее проход для текучих сред, а также наружную стенку, обращенную к корпусу клапана, и внутреннюю стенку, обращенную к сквозному отверстию, которые расположены таким образом, что между стенками образовано пустое пространство, при этом между внутренней и наружной стенками вдоль указанной оси поворота проходит первый короткий вал, и между внутренней и наружной стенками вдоль указанной оси поворота с противоположной стороны сквозного отверстия проходит второй короткий вал. Изобретение также относится к шаровому клапанному узлу, содержащему шаровой элемент, и способу регулирования температуры шарового элемента.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Как правило, шаровой клапан установлен в трубе и может быть приведен в действие с помощью штока клапана, соединенного с шаровым элементом, имеющим сквозное отверстие. Путем поворота шарового элемента внутри клапана может быть обеспечено открывание и закрывание клапана для управления потоком, проходящим по трубе: когда сквозной проход шарового элемента совмещен с трубой, жидкость может легко проходить через него, а когда указанный проход расположен перпендикулярно торцам клапана, клапан перекрывает поток жидкости.

Таким образом, шаровые клапаны используются в ряде различных отраслей промышленности для регулирования текучей среды. К данным отраслям относятся нефтегазовые производства, производства химической и нефтехимической, бумажной, текстильной промышленности, силовые станции, предприятия по производству стали, фармацевтическая промышленность, а также водопроводные станции и станции очистки сточных вод.

В международных патентных документах №№2011015705 и 03046423 описаны соответственно два примера шаровых клапанов.

В патентном документе Великобритании №1022012 описан клапан, в котором корпус содержит трубчатый элемент, имеющий диаметрально противоположные проемы, сообщающиеся с источником текучей среды и распределительными трубами, пару зажимных пластин, по одной на каждом конце трубчатого элемента, и средства поджатия указанных пластин с обеспечением их взаимодействия с концами трубчатого элемента, при этом клапанный элемент содержит сферу, имеющую диаметрально противоположные впускной и выпускной проемы, соединенные сквозным проходом, который может быть совмещен с проемами в трубчатом элементе или выведен из совмещения с ними, и шток клапана, проходящий в радиальном направлении относительно сферы через окно в одной из зажимных пластин, причем с по меньшей мере одним из отверстий в трубчатом элементе связаны уплотнительные средства для взаимодействия с клапанным элементом.

В патентном документе Японии №55137773 описан шаровой элемент, входящий в состав шарового клапанного узла. Указанный шаровой элемент расположен с возможностью поворота относительно корпуса клапана вокруг оси поворота и имеет сквозное отверстие, образующее проход для текучих сред, при этом шаровой элемент имеет наружную стенку, обращенную к корпусу клапана, и внутреннюю стенку, обращенную к сквозному отверстию, которые расположены так, что между стенками образовано пустое пространство (40).

ЦЕЛИ ИЗОБРЕТЕНИЯ

Целью данного изобретения является создание усовершенствованного шарового клапанного узла. Целью изобретения также является создание шарового элемента для шарового клапана, облегченного по весу, но при этом обладающего достаточной прочностью материала, а также менее дорогостоящего по сравнению с известными шаровыми элементами. Кроме того, целью данного изобретения является создание способа регулирования температуры шарового элемента в шаровом клапанном узле согласно изобретению. Другие цели станут понятны из нижеприведенного описания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цели изобретения достигаются с помощью шарового элемента, шарового клапанного узла и способа регулирования температуры шарового элемента согласно независимым пунктам формулы изобретения.

Другие особенности шарового элемента, шарового клапанного узла, способа регулирования температуры и изготовления шарового элемента очевидны из прилагаемой формулы изобретения и из нижеприведенного описания предпочтительных вариантов выполнения указанных устройств. Следует понимать, что такие выражения, как «верхний», «вверх» и «нижний», «вниз», «верхняя поверхность» и «нижняя поверхность» и т.д., относятся к шаровому элементу и соответствующему клапанному узлу, установленным в горизонтальной трубе так, что штоковый узел направлен вертикально вверх и ось поворота шарового элемента проходит в вертикальном направлении. Указанные выражения выбраны исключительно для облегчения понимания описания и никоим образом не исключают, например, вертикального расположения труб и т.д. Также следует понимать, что такие выражения, как «внутренний», «внутрь» и т.д., относятся к направлению в сторону центра шара, а такие выражения, как «наружный», «наружу» и т.д., относятся к направлению в сторону наружной поверхности шарового элемента. Кроме того, выражение «усеченная сфера» относится к сфере, которая усечена в результате ее отсечения парой параллельных плоскостей.

Согласно одному аспекту в изобретении предложен шаровой элемент для шарового клапана, содержащего корпус, причем шаровой элемент расположен с возможностью поворота относительно корпуса клапана вокруг оси поворота, имеет сквозное отверстие, образующее проход для текучих сред, а также наружную стенку, обращенную к корпусу клапана, и внутреннюю стенку, обращенную к указанному сквозному отверстию, которые расположены так, что между стенками образовано пространство, при этом шаровой элемент также содержит первый короткий вал, проходящий между внутренней и наружной стенками вдоль указанной оси поворота, и второй короткий вал, проходящий между внутренней и наружной стенками вдоль оси поворота с противоположной стороны сквозного отверстия.

Таким образом, шаровой элемент может быть выполнен с повышенной материалоэффективностью, то есть быть более легким и экономичным с одновременным сохранением достаточной прочности материала для работы необходимым образом.

Преимущества шарового элемента, имеющего пустое пространство, заключаются в малом весе и меньших затратах материала по сравнению со сплошными шаровыми элементами, что ведет к снижению расходов на материал.

В предпочтительном варианте выполнения шаровой элемент выполнен из стали, сплава на основе никеля или титанового сплава и изготовлен с помощью литья в виде по существу единого элемента. Таким образом, полый шаровой элемент обладает достаточной прочностью материала, выдерживает высокие давления и имеет достаточный ресурс прочности для эксплуатации в жестких условиях и при высоких давлениях.

Согласно одному аспекту изобретения шаровой элемент выполнен с терморегулирующими средствами, содержащими по меньшей мере впуск и выпуск (например сопла, расположенные на оси по существу известным образом) для введения среды, имеющей заданную температуру, в пустое пространство между внутренней и наружной стенками и ее удаления из указанного пространства. После введения среды она сразу же распределяется и полностью заполняет пустое пространство, тем самым воздействуя на температуру внутренней и наружной стенок, перед удалением через выпуск. Таким образом, на наружную поверхность шарового элемента и на сквозное отверстие, то есть проход, выполненный в шаровом элемент, влияет температура среды. Введение среды, имеющей заданную температуру, в пустое пространство обеспечивает очень эффективный и простой способ регулирования температуры шарового элемента и, следовательно, самого клапана. Таким образом, клапан может обеспечивать поддержание температуры вещества, распространяющегося по проходу, а также предотвращать охлаждение указанного вещества и, следовательно, его затвердевание. Это является особенно преимущественным, если клапан находится в закрытом состоянии, так что некоторое количество вещества удерживается внутри сквозного отверстия в течение более длительного периода времени, а также для предотвращения воздействия охлаждающего вещества на седло клапана. В некоторых вариантах выполнения, например, когда по проходу проходит высокотемпературная среда, также может быть предпочтительным введение терморегулирующей среды, имеющей низкую температуру, для предотвращения перегревания шарового элемента или шарового клапана.

Некоторые среды, такие как черный щелок, битум и т.д., могут вызывать проблему забивания. Нагревание может оказаться преимущественным для исключения/уменьшения риска застревания среды, проходящей через клапан, например, в седле клапана, а благодаря подведению тепла к тем поверхностям шарового элемента и смежным компонентам, где среда может вызвать проблемы при охлаждении, например затруднить поворот шарового элемента или привести к протечке в закрытом положении, может быть улучшена работа клапанного узла.

Согласно другому варианту выполнения изобретения часть первого короткого вала выступает с наружной стороны наружной стенки и предназначена для поворотного соединения шарового элемента с корпусом клапана и для размещения штокового узла для поворота сферического элемента, при этом часть второго короткого вала выступает с наружной стороны наружной стенки и предназначена для поворотного соединения шарового элемента с корпусом клапана. Верхняя цапфа, содержащая первый короткий вал, и нижняя цапфа, содержащая второй короткий вал соответственно имеют по существу плоские поверхности и выполнены с возможностью соединения с верхней и нижней подшипниковыми стойками. Это означает, что шаровой элемент имеет форму усеченной сферы с по существу плоскими верхней и нижней поверхностями. Таким образом, цапфы могут быть установлены ближе к центру шарового элемента, что обеспечивает повышенную эффективность подшипника с точки зрения подвижности (например поворота) шарового элемента внутри клапана. Расположение цапф ближе к центру шарового элемента является весьма преимущественным, поскольку деформация цапф в процессе перемещения может поддерживаться на минимальном уровне и работа подшипников улучшается.

Сквозное отверстие, выполненное в шаровом элементе, предпочтительно является цилиндрическим. Таким образом, минимизирована турбулентность текучей среды, проходящей через клапан.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено более подробное описание изобретения со ссылкой на предпочтительные варианты выполнения и прилагаемые чертежи.

Фиг. 1а изображает вид сбоку предпочтительного варианта выполнения цапфового клапана согласно данному изобретению,

фиг. 1b изображает разрез клапана, показанного на фиг. 1а, в закрытом состоянии,

фиг. 1с изображает разрез клапана, показанного на фиг. 1а, в открытом состоянии,

фиг. 2 изображает покомпонентный вид в аксонометрии клапана, показанного на фиг. 1а и 1b,

фиг. 3 изображает разрез шарового элемента согласно изобретению,

фиг. 4а изображает разрез, схематически иллюстрирующий принцип подачи потока через шаровой элемент,

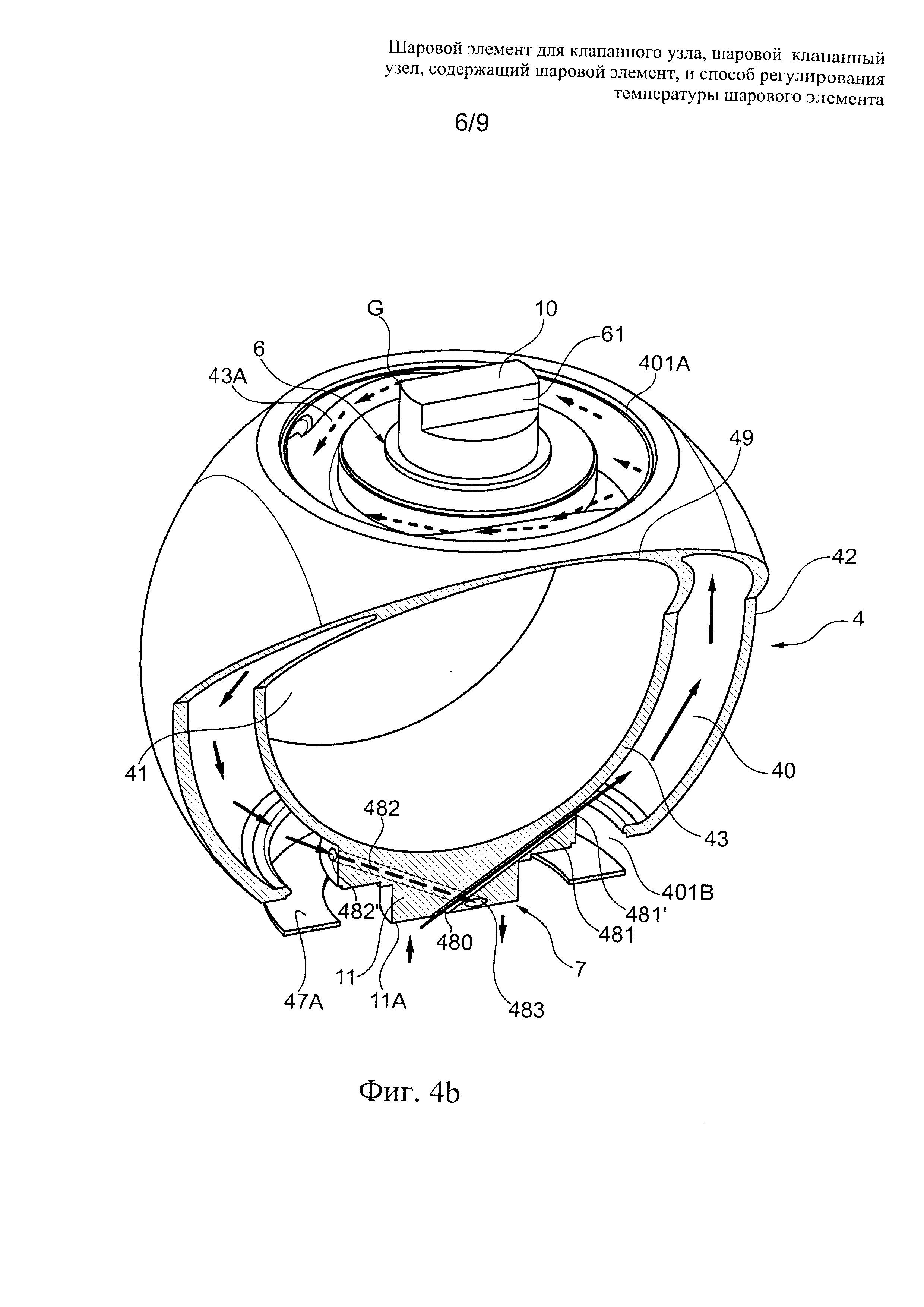

фиг. 4b изображает вид в аксонометрии шарового элемента, показанного на фиг. 4а, показывающий поток терморегулирующей среды, проходящей через пустое пространство,

фиг. 4с изображает область IV, показанную на фиг. 1с, в увеличенном виде,

фиг. 5а-5с изображают подробные виды клапана согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1а, 1b и 1с изображен предпочтительный вариант выполнения шарового клапанного узла 1 согласно данному изобретению. Изображенный узел 1 показан в виде сбоку и содержит корпус 20 клапана, установленный в трубе 15, по которой вдоль ее центральной оси А проходит текучая среда.

Таким образом, узел 1 содержит корпус 20, имеющий первую часть 21 и вторую часть 22, которые соединены друг с другом по соединительным фланцам 26А, 26В и каждая из которых присоединена к трубе 15 таким образом, что первая и вторая части 21, 22 корпуса соединены с трубой 15 и в данном варианте выполнения скреплены с помощью фланцев, хотя для установки шарового клапанного узла в трубе также подходят резьбовые или сварные соединения. Клапан также может относиться к межфланцевому типу, то есть быть установлен в трубе путем его зажатия между фланцами трубы. Внутри корпуса 20 в камере 3 установлен шаровой элемент 4 клапана, к которому прикреплен штоковый узел 5, предпочтительно выполненный в виде штока 5 клапана для поворота элемента 4 вокруг оси В поворота, проходящей вдоль центра штока 5. Кроме того, шаровой элемент 4 имеет пустое пространство 40, проходящее между внутренней стенкой 43 и наружной стенкой 42, при этом стенка 43 ограничивает сквозное отверстие 41 в виде прохода 41 для среды, размеры которого по существу совпадают с размерами трубы 15. На одном конце сквозного отверстия 41, проходящего через элемент 4, расположен первый проем 44, а на другом конце расположен второй проем 45. Отверстие 41 является по существу цилиндрическим, и благодаря тому, что его размеры совпадают с размерами прохода в трубе 15, турбулентность в трубе и отверстии 41 может быть сведена к минимуму.

Путем поворота шарового элемента 4 вокруг оси В элемент 4 клапанного узла 1 может быть перемещен из открытого состояния, при котором отверстие 41 совмещено с центральной осью А трубы 15 так, что среда может проходить через узел 1 от участка трубы 15, смежного с первой частью 21 корпуса, к участку трубы 15, смежному со второй частью 22 корпуса, или обратно, в закрытое состояние, при котором отверстие 41 расположено поперек центральной оси А трубы 15 с перекрытием потока через узел 1. На фиг. 1b узел 1 изображен в закрытом состоянии, тогда как на фиг. 1с узел 1 изображен в открытом состоянии.

На фиг. 2 показан шаровой элемент 4, в котором первый проем 44 образует один конец сквозного отверстия 41. При установке клапанного узла 1 на первом этапе устанавливают шток 5 так, что он проходит через отверстие во фланце 23 штока во вторую часть 22 корпуса, а на втором этапе устанавливают верхнюю подшипниковую стойку 13А на верхней цапфе 6 и нижнюю подшипниковую стойку 13В на нижней цапфе 7, причем указанные цапфы 6, 7 имеют вид коротких валов 10, 11, выполненных за одно целое с внутренней стенкой 43 (см. фиг. 1с) элемента 4. На третьем этапе второе седло 93 клапана с пружиной 92 и вторым распорным кольцом 91 располагают во второй части 22 корпуса и шаровой элемент 4 с верхней стойкой 13А и нижней стойкой 13В вставляют в указанную часть 22 для соединения с ней при помощи винтов 120, 130 и соединения со штоком 5 при помощи захватного устройства 51 (см. фиг. 4b и 5а). Как показано на фиг. 5а и 5b, стойки 13А, 13В выполнены в виде центрального кольца 130', имеющего два крепежных плеча 131, 132 с отверстиями под винты. Плечи 131, 132 могут быть прикреплены к кольцу 130' с эксцентриситетом, при этом крепежная поверхность 133 плеч 131, 132 расположена смежно с центральной линией С кольца 130'. Возможны различные положения плеч 131, 132. Крепежные поверхности 133 плеч 131, 132 прикреплены к опорным поверхностям 25 внутри второй части 22 корпуса. Между опорными поверхностями 25 находится пространство 220, обеспечивающее возможность установки кольца 130' и валов 10, 11 внутри части 22. На четвертом этапе первое седло 83 клапана вместе с пружиной 82 и первым распорным кольцом 81 устанавливают на шаровом элементе 4 и закрывают первой частью 21 корпуса таким образом, что первая и вторая части 21, 22 могут быть соединены при помощи винтов 14 по соединительному фланцу 26. На пятом этапе устанавливают уплотнительные кольца (не показаны) и сальник 24 для обеспечения герметичного уплотнения между корпусом и штоком.

Благодаря седельным узлам 8, 9 клапана, которые содержат соответственно первое седло 83, пружину 82 и первое распорное кольцо 81 и второе седло 93, пружину 92 и второе распорное кольцо 91, шаровой элемент 4 может быть повернут внутри корпуса 21, 22 с небольшим трением с одновременным обеспечением герметичного уплотнения между наружной стенкой 42 элемента 4 и соответственно первой и второй частями 21, 22 корпуса.

Таким образом, первый вал 10 проходит вверх вдоль оси В от элемента 4 для взаимодействия со стойкой 13А и приема штока 5, а второй вал 11 проходит вниз вдоль оси В для взаимодействия со стойкой 13В и обеспечения возможности поворота элемента 4 при помощи верхней и нижней цапф 6, 7 во взаимодействии с верхней и нижней стойками 13А, 13В. Валы 10, 11 представляют собой средства, выполненные за одно целое с внутренней стенкой 43. Таким образом, внутренняя стенка 43 и наружная стенка 42 объединены только в области проемов сквозного отверстия 41 и в том случае/тех случаях, когда в стенка 42 и стенка 43 соединены друг с другом в зоне первого и/или второго валов 10, 11, причем указанное соединение предпочтительно имеет вид стенки 71, выполненной за одно целое.

Шаровой элемент 4 имеет верхнее и нижнее кольцевые отверстия 401А, 401В, уплотняемые с помощью верхней и нижней крышек 46, 47. Как указано выше, валы 10, 11 предпочтительно представляют собой части, выполненные за одно целое и отходящие в наружном направлении от внутренней стенки 43.

На фиг. 3 изображен первый вариант выполнения шарового элемента 4, имеющего наружную стенку 42 и внутреннюю стенку 43, которые образуют сквозное отверстие 41. Между стенкой 42 и стенкой 43 образовано пустое пространство 40, проходящее от верхней крышки 46, расположенной у верхней цапфы 6, до нижней крышки 47, расположенной у нижней цапфы 7. Для обеспечения более надежного крепления и уплотняемого закрытия кольцевых отверстий 401А, 401В между валами 10, 11 и наружной стенкой 42 кромки соответствующих крышек 46, 47 установлены вплотную соответственно к кромке 403А, проходящей вокруг вала 10, 11, и другой кромке 403 В, проходящей вокруг верхнего и нижнего краев наружной стенки 42. Благодаря обеспечению возможности введения среды, имеющей заданную температуру, в данное пространство 40 и ее циркуляции может быть изменена и/или отрегулирована температура шарового элемента 4, как описано более подробно ниже. Таким образом, путем повышения или уменьшения температуры наружной стенки 42 также может оказываться воздействие на первое и второе седла 81, 91 клапана. Плоские верхняя и нижняя поверхности 4А, 4В шарового элемента предпочтительно расположены вблизи наружной поверхности внутренней стенки.

На фиг. 4а изображен шаровой элемент 4 в корпусе 20 при нахождении клапанного узла 1 в закрытом состоянии, то есть после поворота элемента 4 с помощью штока 5 так, что наружная стенка 42 примыкает к седлу 83, 93 клапана, а первый проем 44 и второй проем 45, расположенный на другом конце отверстия 41, проходящего через элемент 4, обращены внутрь корпуса 20. В данном положении поток через элемент 4 перекрыт. Шаровой элемент 4 выполнен с возможностью свободного вращения вследствие поворота на верхней цапфе 6 и нижней цапфе 7 при его приведении в действие путем поворота штока 5. На фиг. 4а более отчетливо проиллюстрировано введение и выведение термовоздействующей среды, находящейся при заданной температуре, при этом у нижней цапфы 7 расположены средства 48А введения в виде впуска 480, предназначенные для введения среды в пространство 40 с обеспечением возможности ее циркуляции в указанном пространстве и выведения из него через выпуск 483, расположенный у выпускных средств 48В, как показано стрелками. Как показано на фиг. 4b, впускное отверстие 480 расположено в наружной поверхности 11А вала 11, а центральный проход 481 образует канал, устье 481' которого выходит в пространство 40. Кроме того, в наружной поверхности 11А вала 11 выполнен аналогичный канал 482, образующий выпуск 483. Таким образом, терморегулирующие средства 48А, 48В содержат впуск 480 и выпуск 483 для терморегулирующей среды и предпочтительно расположены у нижней цапфы 7, но могут быть также расположены и у верхнего вала верхней цапфы 6, либо как у верхней, так и у и нижней цапф 6, 7. Средства введения и выведения, предпочтительно имеющие вид трубок или отверстий для передачи среды, могут быть соединены со средствами 48А, 48В и ведут к источнику данной среды или отходят от него.

На фиг. 4b изображен вид в аксонометрии шарового элемента 4 с полукруглым вырезом по лини показанной на фиг. 1с. На фиг. 4b показан поток внутри пространства 40, иллюстрирующий прохождение термовоздействующей среды вокруг первого вала 10, как показано пунктирными стрелками. Указанная среда поступает в пространство 40 из выпуска 481' впускного канала 481, поднимается внутри пространства 40 на стороне впуска до его верхней части и проходит в поперечном направлении во вторую половину, где опускается к впуску 482' выпускного канала 482. Соответственно, пространство 40 проходит вокруг внутренней стенки 43. Кроме того, пространство 40 проходит по окружности первого вала 10.

Плоские верхняя и нижняя поверхности 4А, 4В (см. фиг. 3) шарового элемента предпочтительно расположены вблизи наружной поверхности внутренней стенки 43, однако предпочтительно не ближе, чем на расстоянии, при котором между верхней и нижней крышками 46, 47 и наружной поверхностью указанной стенки образован зазор G. Зазор G описан более подробно применительно к фиг. 4с. Таким образом, плоские верхняя и нижняя поверхности 4А, 4В усеченной сферы расположены вблизи наружной поверхности внутренней стенки 43 без упора в нее.

Термовоздействующая среда поступает в пространство 40 в одной симметричной половине элемента 4, проходит к первому валу 10 и вокруг него, при этом проходя через узкий зазор G, и далее в пространство 40, расположенное в другой симметричной половине элемента 4. В варианте выполнения, описанном применительно к фиг. 6с, зазор G у нижнего конца элемента 4 перекрыт внутренними стенками 71, так что термовоздействующая среда поступает через одну симметричную половину элемента 4 и выходит через другую половину. Кроме того, возможна обратная конфигурация, то есть такая, в которой термовоздействующая среда поступает в элемент 4 через терморегулирующие средства 48, выполненные в верхней цапфе 6, и проходит вокруг нижнего второго вала 11 через узкий зазор, и в которой первый вал 10 имеет внутренние стенки 71, препятствующие прохождению указанной среды напрямую непосредственно от впуска к выпуску средств 48 введения. Кроме того, специалисту должно быть понятно, что термовоздействующая среда может быть подана в обе симметричные половины шарового элемента 4 в его верхней части и выведена в противоположной нижней части или наоборот. В данном случае как верхняя, так и нижняя плоские поверхности усеченной сферы могут упираться в наружную поверхность внутренней стенки 43.

На фиг. 4с изображен увеличенный вид шарового элемента 4 клапана в открытом положении в области IV, показанной на фиг. 1с, при этом первое седло 83 клапана упирается в наружную стенку 42 элемента 4, а уплотнительное кольцо 81 расположено между седлом 83 и первой частью 21 корпуса с предотвращением протечки среды из трубы 15 за пределы седла 83. Между первым седлом 83 и уплотнительным кольцом 81 выполнена пружина 82, действующая в качестве упругого элемента и поддерживающая герметичность уплотнения. Хотя в данном документе это не описано, следует понимать, что второе седло 93 клапана, вторая пружина 92 и второе уплотнительное кольцо 91 между наружной стенкой 42 элемента 4 и второй частью 22 корпуса выполнены с аналогичной конфигурацией. Кроме того, следует понимать, что в предпочтительном варианте выполнения конфигурация нижней крышки 47 у нижних, по существу плоских поверхностей 4 В аналогична конфигурации верхней крышки 46 у верхних, по существу плоских поверхностей 4А, описанных применительно к данному чертежу.

Кольцевое отверстие 401А между цапфой 6 и наружной стенкой 42 закрыто крышкой 46. Кромки крышек 46, 47 установлены вплотную к кромкам 403А, 403В, проходящим вокруг цапфы 6, и прикреплены к ним, предпочтительно с помощью сварки. Крышка 46 закрывает верхнее кольцевое отверстие 401А пространства 40 с образованием небольшого зазора G между наружной поверхностью 43А внутренней стенки 43 и внутренней поверхностью 46А крышки 46. Зазор G обеспечивает проход для термовоздействующей среды между двумя частями пространства 40, расположенными с противоположных сторон элемента 4. Узкий зазор G может иметь различные размеры в зависимости от среды, проходящей через пространство 40.

Предполагается, что по меньшей мере для предпочтительного варианта выполнения, в котором термовоздействующая среда может циркулировать по всему пространству 40, справедливо нижеследующее. В рамках идеи изобретения цель заключается в том, чтобы отсечь как можно больше наружной стенки у верхней и нижней зон шарового элемента 4. Крышки 46, 47 предпочтительно расположены по возможности близко к наружной поверхности внутренней стенки 43 без упора в нее. Однако для обеспечения возможности прохождения среды через зазор G без чрезмерных потерь давления глубина зазора не должна быть слишком малой. Напротив, глубина зазора должна быть приведена в соответствие с его шириной так, чтобы мог быть получен достаточный поток среды. Глубина зазора G может составлять от 2 до 20 мм. Например, шаровой элемент клапана, имеющий размер DN500, то есть с внутренним диаметром сквозного отверстия, составляющим 500 мм, может иметь зазор G с размерами 5×50 мм (глубина × ширина), если используемая термовоздействующая среда представляет собой газ, например пар. Если вместо газа используется жидкая среда, размеры увеличивают.

В том случае, когда среда остается в седле клапана, например когда шаровой клапан находится в закрытом положении (см. фиг. 4а), охлаждение среды может привести к забиванию седла 83. Тем не менее, возможность нагревания наружной стенки 42 элемента 4 обеспечивает предотвращение такого забивания и поддержание соответствующей температуры седла 83 и среды, находящейся в непосредственной близости от него. Благодаря такому применению терморегулирующей среды шаровой элемент 4 и смежные компоненты нагреваются с предотвращением охлаждения и возможного застревания среды, проходящей по трубе 15. Кроме того, в результате данного процесса происходит опосредованное нагревание среды в трубе 15, что дополнительно способствует перемещениям элемента 4 и улучшает поток через клапанный узел 1.

На фиг. 5а и 5b изображена вторая часть 22 корпуса, имеющая отверстие, выполненное во фланце 23, через который проходит шток 5. Верхняя цапфа 6 первого вала 10 имеет выступ 61, предназначенный для установки в выемку 51 на нижнем конце штока 5, и в результате закрепления верхней стойки 13А в гнезде 25 цапфы второй части 22, предпочтительно с помощью винтов 130, шаровой элемент 4 может быть повернут вместе со штоком 5 простым и эффективным образом. Верхняя крышка 46 имеет по существу плоскую поверхность 4А для облегчения установки узла 1 и поворота элемента 4. Нижняя стойка 13В и нижняя цапфа 7 расположены аналогичным образом у нижнего седла подшипника во второй части 22.

На фиг. 6с изображен альтернативный вариант выполнения нижней части шарового элемента 4 со вторым валом 11 и нижней цапфой 7 перед прикреплением нижней крышки 47. Как видно на данном чертеже, у вала 11 расположена внутренняя стенка 71. Стенка 71 препятствует прохождению термовоздействующей среды из впускного канала 481 непосредственно к выпускному каналу 482 без прохождения через все пространство 40, то есть препятствует ее прохождению вокруг вала 11. Стенка 71 проходит с обеих сторон вала 11 у цапфы 7 и параллельно проходу 41. Таким образом, поток термовоздействующей среды ограничен стенкой 71, проходящей параллельно проходу 41 с обеих сторон вала 11 у цапфы 7 и, соответственно, делящей элемент 4 на симметричные половины. Внутренняя стенка предпочтительно, но не обязательно, расположена в самой узкой части между внутренней поверхностью крышки 47 и наружной поверхностью внутренней стенки 43. После установки крышки 47 стенка 71 упирается во внутреннюю поверхность крышки 47 с обеспечением герметичного уплотнения.

Ниже приведено более подробное описание работы клапанного узла 1 согласно изобретению.

После установки клапанного узла 1 в соединении с трубой 15, как описано выше, поток в трубе 15 может регулироваться путем поочередного переключения между открытым положением, обеспечивающим возможность прохождения потока через шаровой элемент 4 клапана, и закрытым положением, в котором поток перекрыт.Узел 1 также может использоваться в качестве регулировочного клапана для регулирования потока, который обеспечивает возможность установки элемента 4 под углом относительно открытого или закрытого положения для регулирования потока в трубе 15.

Перевод из открытого положения в закрытое положение и обратно выполняется путем поворота штока 5 вокруг оси В поворота, которая перпендикулярна продольной оси А. Благодаря взаимодействию выемки 51 и выступа 61 поворот штока 5 также вызывает поворот шарового элемента 4, который может поворачиваться относительно корпуса 20 клапана с обеспечением либо перекрытия трубы 15 ввиду присутствия наружной стенки 42, либо прохождения потока через сквозное отверстие 41 ввиду присутствия первого и второго проемов 44, 45.

В некоторых вариантах выполнения преимущественным является управление температурой среды, находящейся в контакте с внутренними элементами клапана, или поддержание указанной температуры. Благодаря данному изобретению это достигается путем введения среды, имеющей заданную температуру, через впускные средства 48 в пустое пространство 40. Средства 48 могут иметь вид впуска, к которому может быть присоединен подающий канал, так что среда, предназначенная для управления температурой, может быть подана в пространство 40 и выведена из него через выпуск. Указанный выпуск может быть установлен смежно со впуском так, что среда может проходить в пространство 40 и распространяться из области второго вала 11 у нижней цапфы 7 в направлении первого вала 10 у верхней цапфы 6 и снова к цапфе 7, перемещаясь круговым образом по окружности внутренней стенки 43, и выходить из пространства 40 у цапфы 7, как показано на фиг. 4а и описано выше. Данный вариант выполнения предусматривает соединение у нижней цапфы 7 как с каналом для подачи, так и с каналом для выпуска среды, что обеспечивает преимущества с точки зрения упрощения конструкции и установки терморегулирующих средств в трубе 15 и узле 1.

В другом варианте выполнения впуск может быть расположен с обеспечением возможности поступления среды в пространство 40 у нижней цапфы 7 и ее распространения вдоль внутренней стенки 43 в направлении выпуска у верхней цапфы 6 или наоборот. В этом варианте выполнения среда выполняет полукруговое перемещение в направлении по часовой стрелке с одной стороны отверстия 41 и полукруговое перемещение в направлении против часовой стрелки с другой стороны отверстия 41. Данный вариант выполнения может обеспечивать более эффективное управление температурой внутри отверстия 41, поскольку горячая или холодная среда, поступающая во впуск у цапфы 7, может действовать симметричным образом с обеих сторон внутренней стенки 43 и исключать ситуацию, при которой среда, действующая с одной стороны, имеет более высокую или более низкую температуру по сравнению со средой, действующей с другой стороны. Разумеется, терморегулирующая среда может быть введена через впуск у верхней цапфы 6 и выведена через выпуск у нижней цапфы 7.

Среда для регулирования температуры предпочтительно может представлять собой горячий пар или другой высокотемпературный газ для повышения температуры внутренней и наружной стенок 42, 43 и верхней и нижней крышек 46, 47 с обеспечением тем самым опосредованного нагревания рабочей среды, находящейся в контакте с данными поверхностями, что облегчает перемещение шарового элемента 4. Для понижения температуры может применяться текучая среда, например вода, жидкий азот или жидкий кислород.

Предпочтительно пространство 40 проходит непрерывным образом от всей внутренней стенки 43 до всей наружной стенки 42, за исключением зон у первого и второго валов 10, 11 соответственно у верхней и нижней цапф 6, 7. Тот факт, что среда для регулирования температуры может, таким образом, свободно проходить внутри пространства 40 от места 49 соединения (см. фиг. 4b) между внутренней и наружной стенками 42, 43 у первого проема 44 до места 49 соединения у второго проема 45 и от области цапфы 7 в направлении цапфы 6, вокруг нее и далее снова к цапфе 7, обеспечивает превосходное регулирование температуры поверхностей, находящихся в контакте с рабочей средой, а также простоту конструкции шарового элемента 4 и сведение к минимуму количества материала, необходимого для изготовления элемента 4. Благодаря описанному ниже способу изготовления элемент 4 обладает достаточной прочностью материала для исключения риска повреждений, растрескивания или поломки в процессе работы.

Изготовление шарового элемента 4 для предложенного клапанного узла 1 предпочтительно выполняют с помощью формования, заполняя песком пустое пространство 40 для предотвращения попадания в него материала, используемого для изготовления элемента 4. После отверждения материала песок удаляют, а к верхнему и нижнему концам элемента 4 любым подходящим способом, например с помощью сварки, прикрепляют верхнюю и нижнюю крышки 46, 47. Материал, используемый для элемента 4, предпочтительно представляет собой сталь, титановый сплав или сплав на основе никеля.

Благодаря тому, что элемент 4 имеет форму не полной, а усеченной сферы вследствие плоских верхней и нижней поверхностей 4А, 4В, обеспечивается экономия материала шарового элемента, что ведет к получению элемента, обладающего меньшим весом и являющегося более дешевым с точки зрения производства ввиду меньших затрат на материал по сравнению с известными шаровыми элементами. Кроме того, благодаря использованию шарового элемента в форме усеченной сферы короткие валы расположены ближе к центральной оси трубы, в результате чего уменьшено расстояние от указанных валов до мест воздействия усилий со стороны среды, проходящей внутри трубы, что приводит к меньшей деформации валов и шарового элемента. Кроме того, может быть обеспечена экономия материала для корпуса, поскольку форма корпуса может соответствовать форме усеченной сферы.

Более того, поскольку короткие валы представляют собой части, выполненные за одно целое с внутренней стенкой, они расположены еще ближе к центральной оси трубы, чем в случае известных клапанных узлов, в которых короткие валы расположены на наружной стенке шарового элемента.

Изобретение не должно считаться ограниченным вышеописанными вариантами выполнения и может быть подвергнуто изменениям в рамках объема прилагаемой формулы изобретения. Например, следует отметить, что может быть изменена характерная конструкция клапанного узла 1 и средств для прикрепления друг к другу частей узла. В качестве альтернативы винтам, служащим в качестве средств крепления, могут использоваться болты и т.п. или применяться другие способы, например сварка. В качестве еще одной альтернативы, распорное кольцо (распорные кольца) может (могут) представлять собой неотъемлемую часть корпуса. Зазор G между крышками и внутренней стенкой, образованный в верхней и нижней плоских поверхностях шарового элемента, может быть выполнен другими способами, отличными от описанных в данном документе, например, во внутренней поверхности крышек могут быть выполнены каналы или углубления.

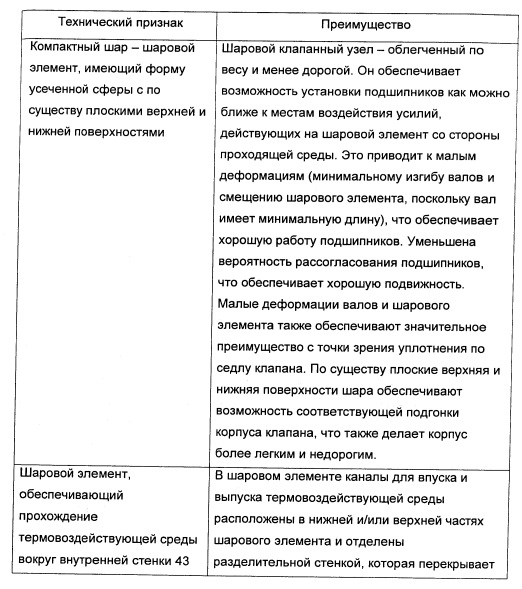

В нижеприведенной таблице перечислены некоторые преимущества, связанные с различными техническими признаками. Вариант выполнения шарового элемента или шарового клапанного узла может иметь один (одно) или несколько из перечисленных признаков и/или преимуществ. Не все перечисленные признаки и обеспечиваемые ими преимущества обязательны для различных вариантов выполнения, описанных в данной заявке. Напротив, в некоторых вариантах выполнения для достижения определенных целей в рамках идеи изобретения могут быть необходимы только некоторые или немногие из указанных признаков. Данная таблица не должны считаться ограничивающей, вариант выполнения может иметь признаки, не перечисленные в таблице. Вариант выполнения может обеспечивать преимущества, не указанные в данной таблице.

Реферат

Группа изобретений включает шаровой элемент для шарового клапанного узла, шаровой клапанный узел, содержащий шаровой элемент, и способ регулирования температуры шарового элемента, содержащего корпус клапана. Шаровой элемент расположен с возможностью поворота относительно корпуса клапана вокруг оси (В) поворота и имеет сквозное отверстие, образующее проход для текучих сред, а также наружную стенку, обращенную к корпусу клапана, и внутреннюю стенку, обращенную к сквозному отверстию, которые расположены так, что между стенками образовано пустое пространство. Шаровой элемент выполнен с возможностью создания уплотнения с первым и вторым седлами клапана, которые расположены на диаметрально противоположных сторонах шарового элемента. Шаровой элемент содержит терморегулирующее устройство, предназначенное для введения терморегулирующей среды в указанное пространство с обеспечением возможности регулирования температуры внутренней и/или наружной стенок, и первый короткий вал и второй короткий вал. Первый вал проходит от внутренней стенки вдоль указанной оси (В) поворота, а второй вал проходит от внутренней стенки вдоль оси (В) поворота с противоположной стороны сквозного отверстия, причем указанные валы выполнены за одно целое с внутренней стенкой и выполнены с возможностью поддержки подшипниковых стоек. Техническим результатом является облегчение по весу шарового элемента, а также создание усовершенствованного клапана. 3 н. и 12 з.п. ф-лы, 11 ил., 1 табл.

Комментарии