Антифоулинговое средство и способ его получения - RU2343163C2

Код документа: RU2343163C2

Описание

Предшествующий уровень изобретения

1. Область изобретения

Настоящее изобретение относится к антифоулинговому средству (т.е. средству, предохраняющему от обрастания), в частности к антифоулинговому средству, содержащему водный раствор поливинилового спирта.

Кроме того, настоящее изобретение относится также к способу получения антифоулингового средства и к способу получения полимера с применением антифоулингового средства.

2. Описание предшествующего уровня изобретения

До сих пор при полимеризации винилхлорида самого по себе или его сополимеризации с мономером, способным к сополимеризации с ним в водной среде посредством суспензионной полимеризации, образовывалось полимерное отложение, нарастающее на внутренней стенке реактора полимеризации, на поверхности лопастной мешалки, на поверхности перегородок, на внутренней стенке трубопровода, вмонтированного в реактор полимеризации, на внутренней стенке конденсатора и т.д. Отложение приводило, например, к снижению охлаждающей способности реактора полимеризации и к ухудшению качества продуктов, вызванному отслаиванием и загрязнением отложениями. Таким образом, внутреннюю стенку реактора полимеризации следовало чистить каждый раз после окончания полимеризации, что приводило к снижению производительности реакторов полимеризации и повышало стоимость продукции. Для решения данных проблем предложен способ, основанный на применении различных антифоулинговых средств путем их нанесения заранее на внутренние стенки реакторов полимеризации. В японской публикации JP-A 59-184208 описан способ применения силанолмодифицированного поливинилового спирта в качестве антифоулингового средства, но его действие на предотвращение адгезии отложений является недостаточным.

Сущность изобретения

Настоящее изобретение было сделано для решения вышеуказанных проблем. Цель настоящего изобретения состоит в том, чтобы предложить антифоулинговое средство, которое является исключительным по вязкостной стабильности, водостойкости его пленки и способности по предотвращению отложений, нарастающих на внутренней стенке реактора полимеризации, и которое может препятствовать загрязнению полимерного продукта посторонними веществами вследствие отслаивания отложений, нарастающих на внутренней стенке реактора полимеризации, и отслаивания самого антифоулингового средства. Другой аспект настоящего изобретения представляет собой способ получения подобного антифоулингового средства и способ получения полимера с применением данного средства.

Вышеназванные проблемы могут быть решены с помощью антифоулингового средства, включающего водный раствор, содержащий поливиниловый спирт, полученный омылением поливинилового эфира, который содержит мономерные единицы с силильной группой формулы (1):

где R1 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода; R2 представляет собой алкокси- или ацилоксигруппы, необязательно содержащие кислородсодержащий заместитель; и m означает целое число от 0 до 2,

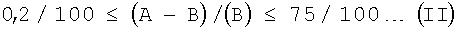

где поливиниловый спирт удовлетворяет следующим формулам (I) и (II):

370<Р×S<9000... (I)

где Р означает средневязкостную степень полимеризации поливинилового спирта,

и S означает содержание (мол.%) мономерных единиц, включающих силильную группу формулы (1), в поливиниловом спирте;

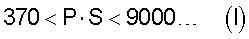

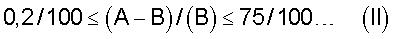

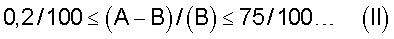

0,2/100≤(A-B)/(B)≤75/100... (II)

где А означает содержание (ч/млн) атомов кремния в поливиниловом спирте,

и В означает содержание (ч/млн) атомов кремния в поливиниловом спирте, который был промыт метанолом с гидроксидом натрия и затем промыт метанолом экстракцией в аппарате Сокслета,

где А и В измеряют с помощью эмиссионной спектрометрии с индукционно связанной плазмой (ICP) после сжигания образца.

Водный раствор предпочтительно имеет рН от 10 до 14. Содержание поливинилового спирта предпочтительно составляет от 0,1 до 10 мас.%.

Вышеупомянутые проблемы могут быть решены также с помощью способа получения антифоулингового средства, который включает получение поливинилового спирта, удовлетворяющего формулам (I) и (II), приведенным ниже, путем омыления поливинилового эфира, который содержит мономерные единицы, содержащие силильную группу вышеуказанной формулы (1), и затем приготовлением водного раствора растворением поливинилового спирта в воде. В одном предпочтительном воплощении поливиниловый спирт получают омылением указанного поливинилового эфира, последующей нейтрализацией остающегося катализатора омыления и затем тепловой обработкой продукта в органическом растворителе. Желательно, чтобы органический растворитель в процессе тепловой обработки применялся в количестве, превышающем массу поливинилового спирта в 1-20 раз. Также желательно, чтобы органический растворитель представлял собой смесь растворителей, состоящую из низшего спирта и эфира низшей жирной кислоты. Также желательно, чтобы температура обработки заключалась в интервале от 40°С до 100°С и продолжительность указанной тепловой обработки составляла от 30 минут до 10 часов. Также желательно, чтобы поливиниловый спирт и основание были растворены в воде.

Вышеупомянутые проблемы могут быть также решены с помощью способа получения полимера, где полимеризацию проводят в реакторе полимеризации, в котором внутренняя стенка покрыта антифоулинговым средством, описанным выше. Желательно, чтобы полимеризация представляла собой суспензионную или эмульсионную полимеризацию. Также желательно, чтобы полимер представлял собой поливинилхлорид.

Кроме того, вышеупомянутые проблемы могут быть также решены с помощью поливинилового спирта, используемого для антифоулинговых средств, где данный поливиниловый спирт получают омылением поливинилового эфира, который содержит мономерные единицы, включающие силильную группу вышеуказанной формулы (1), и поливиниловый спирт удовлетворяет вышеприведенным формулам (I) и (II).

Антифоулинговое средство по настоящему изобретению является исключительным по вязкостной стабильности, устойчивости его пленки к воде и способности по предотвращению отложений, нарастающих на внутренней стенке реактора полимеризации, и может препятствовать загрязнению полимерного продукта посторонними веществами вследствие отслаивания отложений, нарастающих на внутренней стенке реактора полимеризации, и отслаивания самого антифоулингового средства.

Описание предпочтительных воплощений

Поливиниловый спирт, примененный в качестве антифоулингового средства в настоящем изобретении, представляет собой поливиниловый спирт, полученный омылением поливинилового эфира, который содержит мономерные единицы с силильной группой формулы (1):

где R1 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода; R2 представляет собой алкокси- или ацилоксигруппы, необязательно содержащие кислородсодержащий заместитель; и m означает целое число от 0 до 2. Поливиниловый спирт должен удовлетворять следующим формулам (I) и (II):

370<Р×S<9000... (I)

где Р означает средневязкостную степень полимеризации поливинилового спирта,

и S означает содержание (мол.%) мономерных единиц, включающих силильную группу формулы (1), в поливиниловом спирте

0,2/100≤(A-B)/(B)≤75/100... (II)

где А означает содержание (ч/млн) атомов кремния в поливиниловом спирте,

и В означает содержание (ч/млн) атомов кремния в поливиниловом спирте, который был промыт метанолом с гидроксидом натрия и затем промыт метанолом путем экстракции в аппарате Сокслета,

где А и В измеряют с помощью ICP эмиссионной спектрометрии после сжигания образца.

В формуле (1), которая представляет собой силильную группу, содержащуюся в поливиниловом спирте, R1 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода; R2 представляет собой алкокси- или ацилоксигруппы, необязательно содержащие кислородсодержащий заместитель; и m означает целое число от 0 до 2.

Примеры алкильной группы, содержащей от 1 до 5 атомов углерода и представляющей собой радикал R1, включают метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, изобутил, н-пентил, трет-пентил и изопентил-группы. Примеры алкоксигруппы, представляющей собой радикал R2, включают метокси, этокси, пропокси, изопропокси, бутокси, трет-бутокси, пентокси, гексилокси, октилокси, лаурилокси и олеилоксигруппы. Ацилоксигруппа включает, например, ацетокси и пропионилоксигруппы. Алкокси- или ацилоксигруппа может иметь кислородсодержащий заместитель, такой как метокси и этокси.

Поливиниловый спирт может быть получен сополимеризацией мономера винилового эфира с мономером, содержащим силильную группу формулы (1), и затем омылением образующегося поливинилового эфира.

Альтернативно, поливиниловый спирт может быть также получен сополимеризацией мономера винилового эфира с мономером, содержащим силильную группу формулы (1), в присутствии тиольного соединения, такого как 2-меркаптоэтанол, н-додецилмеркаптан, меркаптоуксусная кислота и 3-меркаптопропионовая кислота, и затем омылением образующегося поливинилового эфира. Данные способы приводят к образованию поливинилового спирта, содержащего в качестве концевой группы функциональную группу, произведенную от тиольного соединения.

Примеры мономера винилового эфира, используемого для получения поливинилового спирта, включают винилформиат, винилацетат, винилпропионат, винилвалерат, винилкаприлат, виниллаурат, винилстеарат, винилбензоат, винилтриметилацетат, винилверсатат. Винилацетат является особенно предпочтительным.

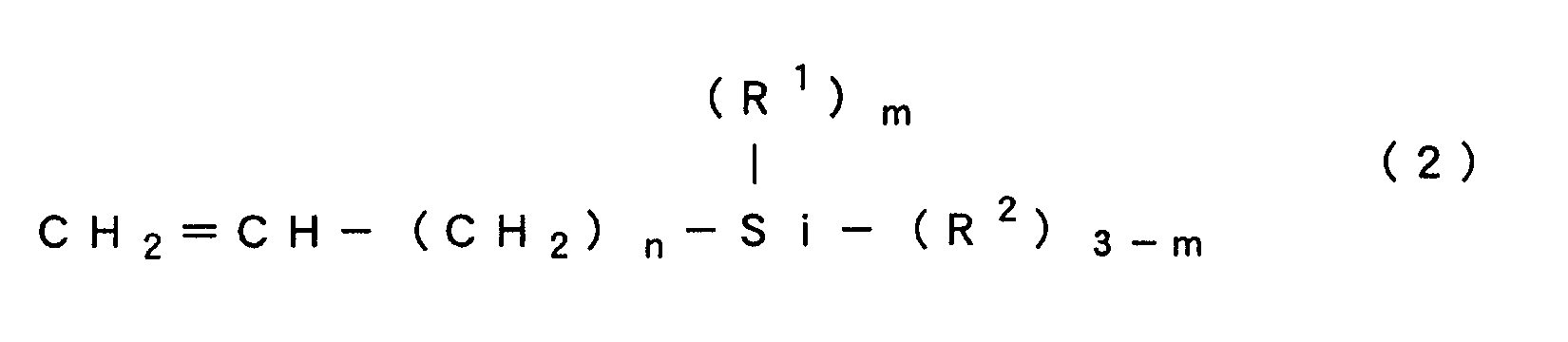

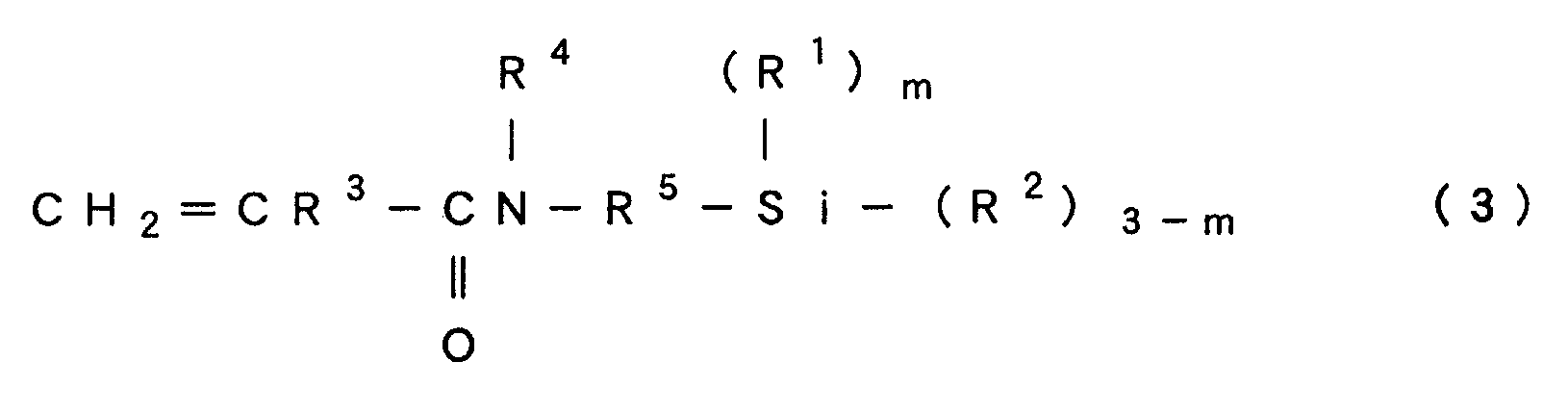

Примеры мономера, содержащего силильную группу формулы (1) и используемого для радикальной сополимеризации с мономером винилового эфира, включают соединения, представленные следующими формулами (2) и (3):

где R1 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода; R2 представляет собой алкокси- или ацилокси-группы, необязательно имеющие кислородсодержащий заместитель; m означает целое число от 0 до 2; n означает целое число от 0 до 4,

где R1 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода; R2 представляет собой алкокси- или ацилоксигруппы, необязательно имеющие кислородсодержащий заместитель; R3 представляет собой атом водорода или метильную группу; R4 представляет собой атом водорода или алкильную группу, содержащую от 1 до 5 атомов углерода; R5 представляет собой алкиленовую группу, содержащую от 1 до 5 атомов углерода, или двухвалентную углеводородную группу, содержащую атом кислорода или азота; и m означает целое число от 0 до 2.

В формулах (2) и (3) примеры алкильной группы, содержащей от 1 до 5 атомов углерода и представляющей собой радикал R1, включают группы метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, изобутил, н-пентил, трет-пентил и изопентил. Примеры алкоксигруппы, представляющей собой радикал R2, включают группы метокси, этокси, пропокси, изопропокси, бутокси, трет-бутокси, пентокси, гексилокси, октилокси, лаурилокси и олеилокси. Ацилоксигруппа включает, например, ацетокси и пропионилоксигруппы. Алкокси- или ацилоксигруппа может иметь кислородсодержащий заместитель, такой как метокси и этокси. Примеры алкильной группы, содержащей от 1 до 5 атомов углерода и представляющей собой радикал R4, включают группы метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, изобутил, н-пентил, трет-пентил и изопентил. Примеры алкиленовой группы, содержащей от 1 до 5 атомов углерода и представляющей собой радикал R5, включают группы метилен, этилен, диметилэтилен, триметилен, тетраметилен и пентаметилен. Примеры двухвалентной углеводородной группы, содержащей атом кислорода или азота, включают -CH2CH2NHCH2CH2CH2-, -CH2CH2NHCH2CH2-, -CH2CH2NHCH2-, -CH2CH2N(CH3)CH2CH2-, -CH2CH2N(CH3)CH2-, -CH2CH2OCH2CH2CH2-, -CH2CH2OCH2CH2-, -CH2CH2OCH2-.

Примеры мономера, представленного формулой (2), включают винилтриметоксисилан, винилметилдиметоксисилан, винилдиметилметоксисилан, винилтриэтоксисилан, винилметилдиэтоксисилан, винилдиметилэтоксисилан, аллилтриметоксисилан, аллилметилдиметоксисилан, аллилдиметилметоксисилан, аллилтриэтоксисилан, аллилметилдиэтоксисилан, аллилдиметилэтоксисилан, винилтрис(β-метоксиэтокси)силан, винилизобутилдиметоксисилан, винилэтилдиметоксисилан, винилметоксидибутоксисилан, винилдиметоксибутоксисилан, винилтрибутоксисилан, винилметоксидигексилоксисилан, винилдиметоксигексилоксисилан, винилтригексилоксисилан, винилметоксидиоктилоксисилан, винилдиметоксиоктилоксисилан, винилтриоктилоксисилан, винилметоксидилаурилоксисилан, винилдиметоксилаурилоксисилан, винилметоксидиолеилоксисилан и винилдиметоксиолеилоксисилан.

Когда мономер формулы (2), содержащий силильную группу, где n имеет значение 1 или больше 1, сополимеризуется с мономером винилового эфира, то степень полимеризации образующегося поливинилового эфира может быть низкой. Напротив, применение винилтриметоксисилана может быть предпочтительным, так как при его сополимеризации с мономером винилового эфира снижение степени полимеризации образующегося поливинилового эфира подавлено. Промышленное получение винилтриметоксисилана является несложным и, следовательно, недорогим.

Примеры мономера формулы (3) включают

3-(мет)акриламидопропилтриметоксисилан,

3-(мет)акриламидопропилтриэтоксисилан,

3-(мет)акриламидопропилтри(β-метоксиэтокси)силан,

2-(мет)акриламидоэтилтриметоксисилан,

1-(мет)акриламидометилтриметоксисилан,

2-(мет)акриламидо-2-метилпропилтриметоксисилан,

2-(мет)акриламидоизопропилтриметоксисилан,

N-(2-(мет)акриламидоэтил)аминопропилтриметоксисилан,

(3-(мет)акриламидопропил)оксипропилтриметоксисилан,

3-(мет)акриламидопропилтриацетоксисилан,

2-(мет)акриламидоэтилтриацетоксисилан,

4-(мет)акриламидобутилтриацетоксисилан,

3-(мет)акриламидопропилтрипропионилоксисилан,

2-(мет)акриламидо-2-метилпропилтриацетоксисилан,

N-(2-(мет)акриламидоэтил)аминопропилтриацетоксисилан,

3-(мет)акриламидопропилизобутилдиметоксисилан,

2-(мет)акриламидоэтилдиметилметоксисилан,

3-(мет)акриламидопропилметилдиацетоксисилан,

2-(мет)акриламидо-2-метилпропилгидродиметоксисилан,

3-(N-метил(мет)акриламидо)пропилтриметоксисилан и

2-(N-этил(мет)акриламидо)этилтриацетоксисилан.

Среди представленных мономеров применение 3-(мет)акриламидопропилтриметоксисилана и 3-(мет)акриламидопропилтриацетоксисилана может быть предпочтительным, так как их промышленное производство является относительно простым, что способствует низкой стоимости. Более того, предпочтительным может быть также применение 2-(мет)акриламидо-2-метилпропилтриметоксисилана и 2-(мет)акриламидо-2-метилпропилтриацетоксисилана, так как их амидная связь является экстремально устойчивой к кислоте или щелочи.

Сополимеризацией мономера формулы (2) с мономером винилового эфира получают поливиниловый эфир, содержащий мономерные звенья формулы (4), приведенной ниже. Данный поливиниловый эфир превращают в поливиниловый спирт по способу, описанному ниже. Поливиниловый спирт, используемый в настоящем изобретении, предпочтительно является поливиниловым спиртом, содержащим мономерные единицы, представленные следующей формулой (4):

где R1 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода; R2 представляет собой алкокси- или ацилоксигруппы, необязательно имеющие кислородсодержащий заместитель; m означает целое число от 0 до 2; n означает целое число от 0 до 4.

Сополимеризацией мономера формулы (3), показанной выше, с мономером винилового эфира получают поливиниловый эфир, содержащий мономерные единицы формулы (5), показанной ниже. Данный поливиниловый эфир превращают в поливиниловый спирт по способу, описанному ниже. Поливиниловый спирт, примененный в настоящем изобретении, предпочтительно является поливиниловым спиртом, содержащим мономерные единицы, представленные следующей формулой (5):

где R1 представляет собой алкильную группу, содержащую от 1 до 5 атомов углерода; R2 представляет собой алкокси- или ацилоксигруппы, необязательно включающие кислородсодержащий заместитель; R3 представляет собой атом водорода или метильную группу; R4 представляет собой атом водорода или алкильную группу, содержащую от 1 до 5 атомов углерода; R5 представляет собой алкиленовую группу, содержащую от 1 до 5 атомов углерода, или двухвалентную углеводородную группу, содержащую атом кислорода или азота; и m означает целое число от 0 до 2.

Примеры способа полимеризации мономера, содержащего силильную группу, с мономером винилового эфира включают известные способы, такие как полимеризация в массе, полимеризация в растворе, суспензионная и эмульсионная полимеризация. Среди перечисленных способов широко применяемым способом является полимеризация в массе, проводимая при отсутствии растворителя, или полимеризация в растворе, проводимая в растворителе, таком как спирт. Примеры спиртов, используемых в качестве растворителя, когда сополимеризацию проводят по способу полимеризации в растворе, включают низшие спирты, такие как метиловый спирт, этиловый спирт и пропиловый спирт.

Примеры инициатора, примененного для сополимеризации, включают известные инициаторы, такие как инициаторы азо-типа, например, 2,2'-азобисизобутиронитрил, 2,2'-азобис(2,4-диметилвалеронитрил), 1,1'-азобис(циклогексан-1-карбонитрил) и 2,2'-азобис(N-бутил-2-метилпропионамид); и пероксидные инициаторы, например, пероксид бензоила и н-пропилпероксикарбонат. Температуру полимеризации, при которой проводят сополимеризацию, специально не ограничивают, но она заключена в интервале от 5 до 180°С.

Когда мономер, содержащий силильную группу, представляет собой радикал, сополимеризованный с мономером винилового эфира, то, если желательно, другие мономеры, способные к сополимеризации, могут также вступить в сополимеризацию, если только это не затрагивает эффект, достигаемый с помощью настоящего изобретения. Примеры таких мономеров включают α-олефины, такие как этилен, пропилен, 1-бутен, изобутен и 1-гексен; карбоновые кислоты и их производные, такие как фумаровая кислота, малеиновая кислота, итаконовая кислота, малеиновый ангидрид и итаконовый ангидрид; акриловая кислота и ее соли; акрилаты, такие как метилакрилат, этилакрилат, н-пропилакрилат и изопропилакрилат; метакриловая кислота и ее соли; метакрилаты, такие как метилметакрилат, этилметакрилат, н-пропилметакрилат и изопропилметакрилат; акриламид и производные акриламида, такие как N-метилакриламид и N-этилакриламид; метакриламид и производные метакриламида, такие как N-метилметакриламид и N-этилметакриламид; виниловые эфиры, такие как метилвиниловый эфир, этилвиниловый эфир, н-пропилвиниловый эфир, изопропилвиниловый эфир и н-бутилвиниловый эфир; виниловые эфиры, содержащие гидроксигруппу, такие как этиленгликольвиниловый эфир, 1,3-пропандиолвиниловый эфир и 1,4-бутандиолвиниловый эфир; аллилацетат и изопропенилацетат; аллиловые эфиры, такие как пропилаллиловый эфир, бутилаллиловый эфир и гексилаллиловый эфир; мономеры, содержащие оксиалкиленовую группу; α-олефины, содержащие гидроксигруппу, такие как 3-бутен-1-ол, 4-пентен-1-ол, 5-гексен-1-ол, 7-октен-1-ол, 9-децен-1-ол и 3-метил-3-бутен-1-ол; мономеры, содержащие сульфогруппу, такие как этиленсульфокислота, аллилсульфокислота, металлилсульфокислота и 2-акриламидо-2-метилпропансульфокислота; мономеры, содержащие катионную группу, такие как хлорид винилоксиэтилтриметиламмония, хлорид винилоксибутилтриметиламмония, винилоксиэтилдиметиламин, винилоксиметилдиэтиламин, хлорид N-акриламидометилтриметиламмония, хлорид N-акриламидоэтилтриметиламмония, N-акриламидодиметиламин, хлорид аллилтриметиламмония, хлорид металлилтриметиламмония, диметилаллиламин и аллилэтиламин. Количество подобного мономера, предназначенного для применения в процессе сополимеризации, способного к сополимеризации с обоими мономерами, т.е. с мономером, содержащим силильную группу, и с мономером винилового эфира, меняется в зависимости от цели их использования и применения образующегося сополимера, но оно обычно доходит вплоть до 20 мол.%, предпочтительно до 10 мол.% по отношению к общему количеству всех мономеров, предназначенных для сополимеризации.

Поливиниловый сложный эфир, полученный сополимеризацией мономера, содержащего силильную группу, и мономера сложного винилового эфира, затем омыляют в растворителе по известному способу, получая поливиниловый спирт.

В качестве катализатора для омыления поливинилового сложного эфира обычно используется щелочное соединение. Примеры подобных соединений включают гидроксид щелочного металла, такой как гидроксид калия и гидроксид натрия; алкоголяты щелочных металлов, такие как метилат натрия. Количество используемого щелочного соединения составляет от 0,004 до 0,5, более предпочтительно от 0,005 до 0,05 единиц молярного отношения щелочного компонента к мономерным единицам винилового сложного эфира в поливиниловом сложном эфире. Катализатор омыления может быть добавлен в реакционную систему полностью на начальной стадии омыления или может быть добавлен таким образом, что часть катализатора добавляют на начальной стадии омыления, а оставшуюся часть добавляют в течение омыления.

Примеры растворителя, используемого для омыления, включают метанол, метилацетат, диметилсульфоксид, диэтилсульфоксид и диметилформамид. Среди перечисленных растворителей предпочтительно используется метанол. При его применении допускается содержание воды, равное предпочтительно 0,001-1 мас.%, более предпочтительно 0,003-0,9 мас.% и еще более предпочтительно 0,005-0,8 мас.%.

Омыление преимущественно проводят при температуре от 5 до 80°С, более предпочтительно от 20 до 70°С. Время, требуемое для омыления, предпочтительно составляет от 5 минут до 10 часов, более предпочтительно от 10 минут до 5 часов. Омыление может быть проведено или при периодической загрузке, или непрерывно. После окончания омыления остающийся катализатор может быть при желании нейтрализован. Примеры средств, пригодных для нейтрализации, включают органические кислоты, такие как уксусная кислота и молочная кислота; эфиры, такие как метилацетат.

Не имеется особого ограничения на степень омыления поливинилового спирта, примененного в настоящем изобретении. Однако предпочтительно она составляет, по меньшей мере, 80 мол.%, более предпочтительно, по меньшей мере, 85 мол.% и еще более предпочтительно, по меньшей мере, 90 мол.%. С точки зрения получения пленки с хорошей водостойкостью, содержащей поливиниловый спирт и неорганическое вещество, оптимальная степень омыления поливинилового спирта составляет, по меньшей мере, 95 мольн.%.

Средневязкостная степень полимеризации (Р) поливинилового спирта, примененного в настоящем изобретении, определена по публикации JIS K6726. Особенность поливинилового спирта, содержащего силильную группу, в том, что он повторно омыляется и, таким образом, имеет степень омыления, равную, по меньшей мере, 99,5 мол.% и, следовательно, является очищенным. Для данного продукта измерена его характеристическая вязкость (η) в воде при 30°С. Средневязкостная степень полимеризации (Р) может быть определена на основе характеристической вязкости [η](dL/g) по следующей формуле:

Р=([η]×1000/8,29)(1/0,62)

В поливиниловом спирте, используемом в настоящем изобретении, содержание (S:мол.%) мономеров с силильной группой определяли по данным1Н-ЯМР спектра соответствующего поливинилового сложного эфира перед омылением. До1Н-ЯМР анализа поливиниловый сложный эфир перед омылением очищали переосаждением из гексан-ацетона для полного удаления из полимера непрореагировавшего мономера, содержащего силильную группу, и затем полученный полимер сушили при 90°С при пониженном давлении в течение 2 дней, растворяли в CDCl3 и подвергали анализу.

Поливиниловый спирт, используемый в настоящем изобретении, должен удовлетворять соотношению 370<Р×S<9000, где (Р×S) относится к продукту со средневязкостной степенью полимеризации (Р) поливинилового спирта и содержанием (S) мономера, включающего силильную группу. Предпочтительно, выражение Р×S данного продукта удовлетворяет соотношению 390<Р×S<8950, более предпочтительно соотношению 390<Р×S<8900. Нежелательно, чтобы Р×S представляло собой 370 или меньше, так как пленка, образованная из PVA, содержащего силильные группы, может обладать слабой водостойкостью и пониженным эффектом для предотвращения адгезии отложений. Также нежелательно, чтобы Р×S представляло собой 9000 или более, так как данное обстоятельство может привести к экстремально высокой вязкости водного раствора, затрудняющей его использование.

Поливиниловый спирт, используемый в настоящем изобретении, должен удовлетворять следующей формуле:

0,2/100≤(А-В)/(B)≤75/100... (II)

где А означает содержание (ч/млн) атомов кремния в поливиниловом спирте, В означает содержание (ч/млн) атомов кремния в поливиниловом спирте, который был промыт метанолом с гидроксидом натрия и затем промыт метанолом экстракцией в аппарате Сокслета.

Для определения содержания атомов кремния (В) существующий стандартный способ промывания поливинилового спирта содержит повторяемую пять раз процедуру промывания полимера метанолом с гидроксидом натрия (в частности, процедуру, включающую добавление 10 мас. ч. раствора гидроксида натрия в метаноле к одной мас. ч. поливинилового спирта, так чтобы молярное отношение гидроксида натрия к мономерным единицам винилового спирта в поливиниловом спирте было равно 0,01, затем кипячение образующейся смеси в течение одного часа и отделение полимера фильтрованием) и последующую экстракцию полимера, промытого таким образом, в аппарате Сокслета с помощью метанола в течение одной недели. В указанном способе промывания процедуру промывания метанолом с гидроксидом натрия и экстракцию метанолом в аппарате Сокслета повторяют или продолжают до тех пор, пока не находят, что изменение содержания атомов кремния в поливиниловом спирте, полученным таким образом, почти не происходит. Поэтому, если только выполнено данное условие, число повторений промывания метанолом с гидроксидом натрия и длительность экстракции метанолом в аппарате Сокслета могут быть подходящим образом изменены.

Полагают, что содержание (А) атомов кремния в поливиниловом спирте означает содержание всего кремния, находящегося в поливиниловом спирте. С другой стороны, полагают, что содержание (В) атомов кремния в поливиниловом спирте, который был промыт метанолом с гидроксидом натрия и затем промыт метанолом экстракцией в аппарате Сокслета, означает содержание атомов кремния, поступившего от мономеров с силильной группой, включенных непосредственно в главную цепь поливинилового спирта.

Перед определением содержания атомов кремния (В) поливиниловый спирт промывают метанолом с гидроксидом натрия. Силоксановые связи (-Si-O-Si-) разрываются в течение процедуры промывания. В ходе данной обработки мономеры, содержащие силильные группы, которые непосредственно не включены в главную цепь поливинилового спирта, но связаны с главной цепью через силоксановую связь, отрываются от поливинилового спирта и удаляются из полимера. Поэтому полагают, что содержание атомов кремния (В) в поливиниловом спирте означает содержание атомов кремния в поливиниловом спирте после того, как удалены мономеры с силильной группой, непосредственно не включенные в полимер. Соответственно, предполагается, что величина (А-В) в вышеупомянутой формуле (II) означает содержание силильных групп, поступивших от мономеров с силильной группой, включенных непосредственно в главную цепь поливинилового спирта.

Когда величина (А-В)/(В) поливинилового спирта является большой, то данное обстоятельство означает, что поливиниловый спирт содержит большое количество мономерных единиц с избытком силильных групп. С другой стороны, когда величина (А-В)/(В) поливинилового спирта является маленькой, то данное обстоятельство означает, что количество мономерных единиц, содержащих избыток силильных групп, единиц, непосредственно не включенных в главную цепь поливинилового спирта, является небольшим.

Если величина (А-В)/(В) слишком большая, то предполагается, что будут образовываться в большом количестве силоксановые связи (-Si-O-Si-) между мономерными единицами, содержащими избыток силильных групп, и мономерными единицами с силильными группами, не включенными в главную цепь полимера. Поэтому в данном случае также предполагается, что молекулярная мобильность поливинилового спирта может быть ограничена и, следовательно, вязкостная стабильность водного раствора поливинилового спирта может быть снижена.

Если величина (А-В)/(В) слишком маленькая, то предполагается, что доля силоксановых связей (-Si-O-Si-), которые должны образоваться между мономерными единицами, содержащими избыток силильных групп, и мономерными единицами с силильными группами, включенными в главную цепь полимера, будет небольшой и, как следствие, водостойкость пленки будет слабой.

Величина (А-В)/(В) предпочтительно изменяется от 1/100 до 70/100, более предпочтительно от 5/100 до 60/100, и еще более предпочтительно от 7/100 до 50/100. Если величина (А-В)/(В) больше, чем 75/100, то вязкостная стабильность водного антифоулингового средства по настоящему изобретению будет слабой. Кроме того, пленочное покрытие, полученное при применении и последующем высушивании антифоулингового средства на стенке реактора полимеризации, будет слабым, и эффект подавления адгезии отложений на стенке реактора полимеризации будет снижен. С другой стороны, если величина (А-В)/(В) меньше, чем 0,2/100, то водостойкость пленки на стенке реактора полимеризации будет снижена, когда пленка образована за счет применения антифоулингового средства. Способ для регулирования величины (А-В)/(В) для поливинилового спирта, примененного в настоящем изобретении, не содержит особенных ограничений. Один из способов, который рекомендуют авторы, представляет собой способ, включающий растворение поливинилового спирта в воде, причем поливиниловый спирт получен омылением указанного поливинилового сложного эфира, последующую нейтрализацию остатка катализатора омыления и тепловую обработку образца в органическом растворителе.

Примеры растворителей, предназначенных для применения и подходящих для тепловой обработки, включают низший спирт и эфир низшей жирной кислоты. В частности, предпочтительно применять низший спирт с точки зрения скорости реакции и легкости контроля реакции. Среди низших спиртов предпочтительными являются спирты, содержащие 3 или менее атомов углерода. Особенно предпочтительными являются метанол, этанол, 1-пропанол и 2-пропанол. Метанол и этанол являются более предпочтительными. Метанол является еще более предпочтительным. Среди эфиров низших жирных кислот предпочтительными являются эфиры жирных кислот, образующиеся с отщеплением воды при взаимодействии спирта, содержащего 3 и менее атомов углерода, и карбоновой кислоты, содержащей 3 и менее атомов углерода. Особенно предпочтительными являются метилацетат, этилацетат, метилпропионат и этилпропионат. Метилацетат и этилацетат являются более предпочтительными. Метилацетат является еще более предпочтительным.

Кроме того, для тепловой обработки в качестве растворителя желательно применять смесь растворителей, состоящую из низшего спирта и эфира низшей жирной кислоты. При применении смеси растворителей не требуется особых ограничений на соотношение низшего спирта и эфира низшей жирной кислоты. Масс. соотношение низший спирт/эфир низшей жирной кислоты принимает значения предпочтительно от 25/75 до 99,99/0,01, более предпочтительно от 50/50 до 99,95/0,05, и еще более предпочтительно от 75/25 до 99,9/0,1. По сравнению с применением метанола в качестве растворителя использование смесевых растворителей дает преимущество, состоящее в том, что легче может быть проконтролирована скорость реакции и, соответственно, легко регулировать величину (А-В)/(В). Особенно сильно данное преимущество будет влиять на производство в промышленном масштабе. Указанные растворители могут содержать небольшие количества воды, щелочи или кислоты.

Кроме того, при проведении тепловой обработки данную процедуру можно выполнять с влажным поливиниловым спиртом сразу после нейтрализации, следующей за омылением, или альтернативно с поливиниловым спиртом, высушенным после нейтрализации, следующей за омылением. С точки зрения скорости реакции и легкости контролирования реакции предпочитают выполнять тепловую обработку влажного поливинилового спирта сразу после нейтрализации, следующей за омылением.

Условия для тепловой обработки могут быть выбраны произвольно в зависимости, например, от конверсии, достигнутой при сополимеризации мономеров винилового эфира и мономеров, содержащих силильную группу, от степени полимеризации поливинилового эфира, полученного сополимеризацией, и от степени омыления поливинилового спирта, полученного омылением поливинилового сложного эфира.

Что касается соотношения поливинилового спирта и растворителя при тепловой обработке, то желательно применять растворитель в количестве, превосходящем массу твердого поливинилового спирта в 1-20 раз. Количество примененного растворителя больше массы указанного спирта предпочтительно в 3-15 раз, более предпочтительно в 5-12 раз.

Температура проведения тепловой обработки преимущественно составляет от 40 до 100°С. Для повышения скорости реакции и производительности температура реакции предпочтительно равна 40°С или выше, более предпочтительно равна 50°С или выше, и еще более предпочтительно равна 60°С или выше. С другой стороны, с точки зрения предотвращения избыточного протекания реакции, желательно, чтобы температура в течение тепловой обработки не становилась выше 100°С. Более того, с точки зрения стабильности качества в промышленном производстве, особенно желательно проводить нагревание в условиях, когда растворитель, примененный при тепловой обработке, подвергается кипячению с обратным холодильником (т.е. стекает обратно).

Продолжительность тепловой обработки составляет предпочтительно от 30 минут до 10 часов. Продолжительность тепловой обработки составляет предпочтительно 45 минут или более, и более предпочтительно один час или более. С другой стороны, продолжительность тепловой обработки составляет предпочтительно 8 часов или менее, более предпочтительно 6 часов или менее, и еще более предпочтительно 4 часа или менее.

Антифоулинговое средство настоящего изобретения представляет собой водный раствор, полученный растворением вышеописанного специфического поливинилового спирта в воде. Не устанавливается особых ограничений на концентрацию водного раствора, но предпочтительно она составляет от 0,1 до 10 мас.%, что является достаточным для обработки водным раствором внутренней стенки реактора полимеризации. С точки зрения сокращения времени высушивания, требуемого после применения водного раствора и образования равномерной пленки на внутренней стенке реактора полимеризации, концентрация водного раствора равна 0,5 мас.% или выше, более предпочтительно равна 1 мас.% или выше, еще более предпочтительно равна 2 мас.% или выше, и особенно предпочтительно равна 3% или выше. Если только эффект настоящего изобретения от этого не изменяется, то водный раствор может содержать небольшое количество органического растворителя. Однако, с точки зрения возможного воздействия на окружающую среду, желательно, чтобы водный раствор по существу не содержал органического растворителя.

При приготовлении водного раствора желательно делать его щелочным, используя основание, такое как гидроксид натрия, гидроксид калия, аммиак и гидроксид аммония. В качестве оснований предпочтительно использование гидроксида натрия и гидроксида калия с точки зрения снижения нагрузки на окружающую среду при выполнении стадии сушки после применения водного раствора. Кроме того, водный раствор предпочтительно имеет рН, равный 9 или выше, с точки зрения вязкостной стабильности водного раствора.

Способ нанесения антифоулингового средства на внутреннюю стенку реактора полимеризации не содержит особенных ограничений. Например, пригодными являются стандартные способы, такие как нанесение покровного слоя кистью, покрытие погружением и нанесение покровного слоя пульверизатором. В случае покрытия большого реактора полимеризации предпочтительно применяют опрыскивание пульверизатором с точки зрения доступности обработки. При нанесении покровного слоя пульверизатором растворитель должен иметь более высокую текучесть по сравнению с вариантами покрытия кистью или покрытия погружением. Как ясно из следующих примеров, антифоулинговое средство настоящего изобретения проявляет экстремально высокую текучесть, когда водный раствор имеет рН, равный 10 и выше, предпочтительно 11 и выше, и более предпочтительно 12 и выше. В результате, внутренняя стенка реактора полимеризации, покрытая антифоулинговым средством настоящего изобретения, может очень эффективно ингибировать адгезию отложений.

Для сохранения стабильности при длительном хранении водного раствора и его текучести во время покрытия с помощью пульверизатора водный раствор предпочтительно имеет рН, равный 14 или ниже, более предпочтительно равный 13,5 или ниже.

Способ получения водного раствора специально не ограничивается. Например, подходящим является способ, по которому определенные количества поливинилового спирта и основания, взятые полностью, смешивают с водой, и способ, по которому основание растворяют в воде и затем поливиниловый спирт добавляют полностью или порциями. Для сокращения времени растворения и получения гомогенного раствора желательно при приготовлении водного раствора растворять соединения при нагревании и перемешивании.

Количество антифоулингового средства настоящего изобретения, предназначенного для применения на внутреннюю стенку реактора полимеризации, специально не ограничивается, но желательно, чтобы оно составляло от 0,001 до 5 г/м3, исходя из массы поливинилового спирта. Реактор полимеризации, имеющий внутреннюю стенку, на которую нанесено антифоулинговое средство по настоящему изобретению, желательно подвергнуть сушке, прежде чем его использовать для полимеризации. Способ сушки специально не ограничивается и может быть, например, способом, где пропускают горячий воздух, и способом, где реактор полимеризации нагревают, применяя рубашку, и т.п. Для получения гомогенной пленки подходящим является способ, где реактор полимеризации нагревают рубашкой и т.п. Температура сушки также специально не ограничивается. Однако предпочтительно она равна не ниже 40°С, более предпочтительно не ниже 50°С с точки зрения образования высокопрочной пленки.

С точки зрения ингибирования окрашивания антифоулингового средства и снижения вредного воздействия на цвет полимера, полученного в реакторе полимеризации, температура сушки предпочтительно составляет не выше 100°С и более предпочтительно не выше 90°С. Антифоулинговое средство настоящего изобретения обладает хорошей способностью к образованию пленки, и поэтому оно может образовывать пленку при более низкой температуре в сравнении с обычными веществами, что имеет большое значение.

Продолжительность сушки также специально не ограничена и может быть соответственно определена в зависимости, например, от размера реактора полимеризации, количества антифоулингового средства, предназначенного для применения, концентрации антифоулингового средства и температуры сушки. Продолжительность сушки предпочтительно составляет от 1 минуты до одного часа, более предпочтительно от 1 минуты до 30 минут. При уменьшении продолжительности сушки можно повысить эффективность работы и понизить вредное воздействие на цвет полимера, полученного в реакторе полимеризации, посредством ингибирования окрашивания антифоулингового средства.

Способ получения полимера с применением антифоулингового средства настоящего изобретения может представлять собой суспензионную полимеризацию, эмульсионную полимеризацию, полимеризацию в растворе, полимеризацию в массе и полимеризацию в газовой фазе. Примеры мономеров, предназначенных для применения, включают винилгалогенид, такой как винилхлорид; виниловый эфир, такой как винилацетат и винилпропионат; акриловую кислоту, метакриловую кислоту и их эфиры и соли; малеиновую кислоту, фумаровую кислоту и их эфиры и ангидриды; стирол, акрилонитрил, винилиденхлорид и виниловый эфир. Особенно антифоулинговое средство настоящего изобретения является подходящим для полимерного производства, где объектами суспензионной полимеризации или эмульсионной полимеризации в водной среде являются только винилхлорид или винилхлорид и мономер, обладающий способностью к сополимеризации с ним.

Примеры сомономеров, предназначенных для сополимеризации с винилхлоридом, включают виниловый эфир, такой как винилацетат и винилпропионат; (мет)акриловый эфир, такой как метил(мет)акрилат и этил(мет)акрилат; α-олефин, такой как этилен и пропилен; ненасыщенную дикарбоновую кислоту или ее производные, такие как ангидрид малеиновой кислоты и итаконовая кислота; акрилонитрил, стирол, винилиденхлорид, виниловый эфир и другие мономеры, способные к сополимеризации с винилхлоридом.

Примеры инициатора полимеризации, предназначенного для применения в данном процессе, включают органические пероксиды, такие как пероксид бензоила, пероксид лауроила, октилпероксидикарбонат, ацетилциклогексилсульфонилпероксид и азосоединения, такие как 2,2'-азобисизобутиронитрил и 2,2'-азобис(2,4-диметилвалеронитрил). Также пригодна окислительно-восстановительная система, содержащая комбинацию пероксида и восстановителя.

При суспензионной полимеризации в систему полимеризации могут быть введены различные добавки. Примеры добавок включают регуляторы полимеризации, такие как альдегиды, галогенированные углеводороды и меркаптаны; ингибиторы полимеризации, такие как фенольные соединения, серосодержащие соединения и N-оксиды. Кроме того, в случае необходимости также могут быть добавлены регуляторы рН и агенты поперечного сшивания. Две или большее число вышеупомянутых добавок могут быть применены в комбинации.

При суспензионной полимеризации могут быть применены стабилизаторы дисперсии. Примеры стабилизаторов дисперсии включают стабилизаторы, обычно применяемые в случае, когда винильное соединение представляет собой суспензию, полимеризированную в водной среде, такие как водорастворимые полимеры, включающие водорастворимые эфиры целлюлозы, например, метилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза и гидроксипропилметилцеллюлоза; водорастворимые полимеры, например, поливиниловый спирт и желатин; эмульгатор, растворимый в масле, такой как сорбитанмонолаурат, сорбитантриолеат, глицеринтристеарат и блок-сополимер этиленоксид-пропиленоксид; водорастворимые эмульгаторы, такие как полиоксиэтиленсорбитанмонолаурат, полиоксиэтиленглицеринолеат и лаурат натрия.

При суспензионной полимеризации температура водной среды специально не ограничивается. Для применения пригодна не только холодная вода с температурой около 20°С, но также и горячая вода с температурой 90°С и выше. Водная среда может быть не только чистой водой, но также может представлять собой водный раствор, содержащий различные дополнительные ингредиенты, или водную среду, содержащую органические растворители. Когда водная среда поступает в систему полимеризации, то ее количество должно быть таким, чтобы система полимеризации могла быть полностью нагретой. Кроме того, для усиления эффективности отвода тепла предпочтительно также используется реактор полимеризации, снабженный парциальным конденсатором.

ПРИМЕРЫ

Данное изобретение описано более детально с отсылкой к следующим примерам и сравнительным примерам. Если только нет специальных указаний, то "часть" и "%" в следующих примерах и сравнительных примерах являются массовыми.

I.Поливиниловый спирт, содержащий силильную группу

PVA получали по способу, приведенному ниже, и определяли степень омыления, содержание мономерных единиц с силильной группой и содержание атомов кремния.

[Степень омыления PVA]

Степень омыления определяли по способу, описанному в публикации JIS K6726.

[Содержание в PVA мономерных единиц с силильной группой]

Поливиниловый эфир перед омылением очищали переосаждением из гексан-ацетона, таким образом, непрореагировавшие мономеры, содержащие силильную группу, полностью удаляли из полимера. Затем образовавшийся полимер сушили при пониженном давлении при 90°С в течение 2 дней и затем растворяли в CDCl3, получая образец для анализа. Образец анализировали на 500 МГц1Н-ЯМР спектрометре (JEOL GX-500) для определения содержания в PVA мономерных единиц с силильной группой.

[Способ для определения содержания атомов кремния в PVA]

Содержание атомов кремния в PVAопределяют, применяя спектрофотометр с индуктивно-связанной плазмой (ICP) IRIS AP, выпущенный фирмой Jarrell-Ash Co., Ltd., по способу, описанному выше.

PVA-1

В 100-литровый реактор, снабженный мешалкой и температурным датчиком, помещали 2450 частей винилацетата (VAc), 1050 частей метанола (МеОН) и 18,4 частей винилтриметоксисилана (VMS). При перемешивании в атмосфере азота повышали температуру реакционной смеси до 60°С. Затем в реакционную систему добавляли 0,8 части 2,2'-азобисизобутиронитрила (AIBN) для инициирования полимеризации. Полимеризацию продолжали вместе с непрерывным добавлением 125 частей метанола, содержащего 1% винилтриметоксисилана. Затем через четыре часа после начала полимеризации процесс останавливали. В момент остановки концентрация твердого вещества в системе составляла 30,8%. Затем в систему вводили пары метанола для исключения непрореагировавшего мономера винилацетата. В результате получали метанольный раствор с концентрацией поливинилового эфира, равной 40%.

К 40%-му раствору поливинилового эфира в метаноле последовательно при перемешивании добавляли метанол и 10%-й раствор гидроксида натрия в метаноле таким образом, чтобы молярное отношение гидроксида натрия к винилацетатным единицам в поливиниловом эфире стало равно 0,025 и концентрация твердого поливинилового эфира составила 25%. Затем запускали омыление поливинилацетата при 40°С.

По прошествии шести минут с момента добавления раствора гидроксида натрия в метаноле образовывался гель. Сразу после образования геля его отделяли от реакционной системы фильтрованием и затем измельчали в смесителе. Полученный измельченный продукт выдерживали на воздухе при 25°С для продолжения омыления. Через один час после начала омыления измельченный продукт переносили в другой реактор и добавляли к нему для нейтрализации катализатора омыления метилацетат, масса которого превосходила массу продукта в два раза. После добавления метилацетата продолжали перемешивание смеси в течение одного часа и затем измельченный продукт отделяли фильтрованием. Таким образом получали набухший в метаноле поливиниловый спирт, содержащий силильные группы (содержание твердого вещества: 92%).

Полученный при омылении поливиниловый спирт, содержащий силильные группы, подвергали тепловой обработке по способу, представленному ниже. 100 частей полученного набухшего от метанола поливинилового спирта, содержащего силильные группы (содержание твердого вещества: 92 части), помещали в реактор, снабженный парциальным конденсатором, затем в реактор добавляли 600 частей смесевого растворителя, состоящего из метанола и метилацетата в масс. соотношении 90/10, причем масса смесевого растворителя превышала массу твердого поливинилового спирта, содержащего силильные группы, в 6,5 раза.

Далее реактор нагревали и проводили тепловую обработку при 65°С в течение одного часа. При обработке растворитель нагревали с дефлегмацией. После тепловой обработки растворитель удаляли фильтрованиеми, остаток сушили 16 часов при 65°С, получая поливиниловый спирт, содержащий силильные группы (PVA-1).

Данный спирт, содержащий силильные группы, характеризовался содержанием винилтриметоксисилановых единиц, равным 0,50 мол.%, степенью омыления, равной 98,5 мол.% и степенью полимеризации, равной 1700. Величина (А-В)/(B) была равна 12/100, которую определяли по ранее упомянутому способу для анализа содержания атомов кремния в PVA.

PVA-2 - PVA-15

Образцы поливинилового спирта от PVA-2 до PVA-15 получали способами, аналогичными способу получения PVA-1, но с изменениями типа мономера, содержащего силильную группу, количеств винилацетата, метанола и мономера, содержащего силильную группу, предназначенных для выполнения процесса, количества инициатора полимеризации, предназначенного для применения, условий последовательного добавления мономеров, содержащих силильную группу, и условий тепловой обработки, как показано в таблице 1. Авторы отмечают, что для PVA-13 тепловую обработку не проводили, а выполняли только фильтрование после перемешивания при 30°С в течение 30 минут.

Пример 1

В 1-литровую колбу, снабженную мешалкой и дефлегматором, вносили 93 части воды и 2 части гидроксида натрия. При перемешивании к реакционной смеси добавляли 5 частей поливинилового спирта, содержащего силильную группу (PVA-1), полученного по способу, описанному выше, и температуру внутри колбы поднимали до 90°С. Через 2 часа температуру внутри колбы снижали до 30°С и получали 5% водный раствор PVA с рН, равным 13. Полученный водный раствор оценивали по вязкостной стабильности, водостойкости его пленки, количеству отложений, образовавшихся на реакторе полимеризации, и количеству посторонних веществ, загрязняющих поливинилхлорид, при использовании PVA в качестве антифоулингового средства по способам, приведенным ниже. Авторы отмечают, что вязкостную стабильность водного раствора PVA оценивали на образце 8% водного раствора PVA, полученного аналогичным образом. Результаты приведены в таблице 2.

Примеры 2-16

Используя образцы от PVA-1 до PVA-10, готовили соответствующие водные растворы по способу примера 1, но с изменяющимся составом водного раствора, как показано в таблице 2.

Каждый из полученных водных растворов оценивали по вязкостной стабильности, водостойкости его пленки, количеству отложений, образовавшихся на реакторе полимеризации, и количеству посторонних веществ, загрязняющих поливинилхлорид, при использовании PVA в качестве антифоулингового средства, аналогично тому, как дано в примере 1. Результаты суммированы в таблице 2.

Сравнительные примеры 1-5

Водные растворы готовили по способу примера 1, но с применением образцов от PVA-11 до PVA-15. Каждый из полученных водных растворов оценивали по вязкостной стабильности, водостойкости его пленки, количеству отложений, образовавшихся на реакторе для полимеризации, и количеству посторонних веществ, загрязняющих поливинилхлорид, при использовании PVA в качестве антифоулингового средства, аналогично тому, как дано в примере 1. Результаты суммированы в таблице 2.

[Вязкостная стабильность водного раствора PVA]

Готовили 8% водный раствор PVA и оставляли его на бане в термостате при 10°С. Вязкость водного раствора PVA измеряли сразу после того, как температура раствора достигала 10°С, и семь дней спустя. Вычисляли частное от деления вязкости, измеренной семь дней спустя, на вязкость, измеренную сразу после того, как температура водного раствора PVA достигала 10°С (7 дней спустя/сразу после), и проводили оценку согласно следующим критериям:

А: меньше 1,5,

В: от 1,5 до 2,5,

С: от 2,5 до 4,0,

D: больше 4,0, но PVA не желатинирован и

Е: PVA желатинируется, утрачивая свою текучесть

[Водостойкость пленки]

5% водный раствор PVA наносили тонким слоем при 20°С для образования пленки толщиной 40 мкм. Пленку нагревали при 120°С в течение 10 мин и затем разрезали на образцы длиной в 10 см и шириной в 10 см. Образцы погружали в дистиллированную воду при 20°С на 24 часа и затем вынимали. Влагу, прилипшую к поверхности образца, удаляли и измеряли массу образца в водонабухшем состоянии. Указанные измеренные образцы сушили при 105°С в течение 16 час и затем определяли их массу в высушенном состоянии. Вычисляли частное от деления массы водонабухшего образца на массу сухого образца, которое характеризовало степень набухания. Проводили оценку по следующим критериям:

А: меньше 5,0,

В: от 5,0 до 8,0,

С: от 8,0 до 12,0,

D: больше 12,0, но образец, погруженный в дистиллированную воду, можно было вынуть и

Е: образец, погруженный в дистиллированную воду, нельзя было вынуть.

[Нанесение на внутреннюю сторону реактора полимеризации]

5% водный раствор PVA наносили опрыскиванием на внутреннюю стенку автоклава, футерованного стеклянными плитками. Затем автоклав сушили при температуре рубашки 60°С в течение пяти минут и тщательно промывали водой. Нанесенное количество составляло 0,3 г/м2 в пересчете на твердое вещество.

[Суспензионная полимеризация винилхлорида]

40 частей водного раствора, содержащего 0,075 мас.% стабилизатора дисперсии, растворенного в деионизированной воде, и 0,04 части 70% раствора диизопропилпероксидикарбоната в толуоле помещали в автоклав, покрытый антифоулинговым средством. Стабилизатором дисперсии являлся немодифицированный PVA со степенью полимеризации, равной 2000, и степенью омыления, равной 80% мольных. Затем удаляли кислород из системы дегазацией автоклава до 0,0067 МПа. Далее вводили 30 частей мономера винилхлорида и систему нагревали при перемешивании до 57°С для проведения полимеризации. В начале полимеризации давление в автоклаве составляло 0,83 МПа. Через семь часов после начала полимеризации и достигнутого давления в 0,44 МПа полимеризацию останавливали. Непрореагировавший мономер винилхлорида удаляли продуванием и извлекали содержимое. Затем внутреннюю стенку автоклава слегка промывали водой.

[Количество отложений]

После извлечения полимерной суспензии из реактора полимеризации визуально оценивали состояние отложений внутри реактора по следующим критериям:

А: не обнаружено полимерного отложения,

В: почти не обнаружено полимерного отложения,

С: обнаружено полимерное отложение на внутренней стенке реактора полимеризации,

D: обнаружено много полимерного отложения на внутренней стенке реактора полимеризации и

Е: обнаружено очень большое количество полимерного отложения на внутренней стенке реактора полимеризации.

[Количество посторонних веществ в поливинилхлориде]

Полимерную суспензию нагревали при 65°С. Затем 100 г поливинилхлорида равномерно наносили на лист бумаги Кента и визуально подсчитывали число посторонних веществ.

А: меньше одного.

В: больше одного, но меньше 3.

С: больше 3, но меньше 5.

D: больше 5.

Из таблиц 1 и 2 следует, что в примерах от 1 до 16, где образцы PVA содержат силильную группу и удовлетворяют формулам (I) и (II), их водные растворы являются исключительными по вязкостной стабильности и водостойкости полученных пленок и могут ингибировать нарастание отложений и загрязнение полученного полимера твердыми включениями. С другой стороны, в сравнительном примере 1, где Р×S представляет собой слишком малую величину, водостойкость пленки недостаточна. В сравнительном примере 2, где Р×S представляет собой слишком большую величину, вязкостная стабильность водного раствора недостаточна. В сравнительном примере 3, где (А-В)/(B) представляет собой слишком большую величину, вязкостная стабильность водного раствора недостаточна. В сравнительном примере 4, где (А-В)/(B) представляет собой слишком малую величину, водостойкость пленки недостаточна. В сравнительном примере 5, где был применен PVA, не содержащий силильные группы, водостойкость пленки является совершенно недостаточной. Таким образом, в сравнительных опытах от 1 до 5 ингибирование адгезии отложений и загрязнений полученного полимера твердыми включениями, было весьма недостаточным.

Реферат

Изобретение относится к антифоулинговому средству, включающему водный раствор, содержащий поливиниловый спирт, полученный омылением поливинилового сложного эфира, который содержит мономерные единицы со специфической силильной группой и удовлетворяет следующим формулам (I) и (II):

где Р означает средне-вязкостную степень полимеризации поливинилового спирта,

и S означает содержание (мольных %) мономерных единиц, включающих силильную группу формулы (1), в поливиниловом спирте;

где А означает содержание (ч/млн) атомов кремния в поливиниловом спирте, и В означает содержание (ч/млн) атомов кремния в поливиниловом спирте, который был промыт метанолом с гидроксидом натрия и затем промыт метанолом путем экстракции в аппарате Сокслета. Изобретение также включает способ получения антифоулингового средства, поливиниловый спирт для антифоулингового средства и способ получения полимера, в частности, поливинилхлорида, где полимеризацию проводят в реакторе, внутренняя стенка которого покрыта антифоулинговым средством.

Технический результат - средство является исключительным по вязкостной стабильности, водостойкости его пленки и способности по предотвращению отложений, нарастающих на внутренней стенке реактора полимеризации, и которое может препятствовать загрязнению полимерного продукта посторонними веществами вследствие отслаивания отложений, нарастающих на внутренней стенке реактора полимеризации, и отслаивания самого антифоулингового средства. 4 н. и 9 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения (со)полимера винилхлорида

Комментарии