Испарительный клапан с уравновешиванием усилий - RU2477825C2

Код документа: RU2477825C2

Чертежи

Описание

Задача настоящего изобретения - предложить испарительный клапан, конструкция которого позволяет снизить, по сравнению с клапанами традиционной конструкции, усилия, потребные для приведения его в действие.

Еще одна задача - предложить испарительный клапан, позволяющий раздавать в требуемой пропорции жидкотекучую среду по параллельным трактам и не требующий при этом чрезмерного расхода энергии на приведение его в действие.

Согласно первому аспекту настоящего изобретения эти и другие задачи решаются посредством испарительного клапана, содержащего:

- входной патрубок для подачи в него жидкотекучей среды в жидком виде,

- по меньшей мере один выходной патрубок для подачи жидкотекучей среды в хотя бы частично газообразном виде по меньшей мере в один тракт,

- первую и вторую клапанные детали, установленные с возможностью перемещения одна относительно другой таким образом, что их взаимное расположение определяет условия перетока жидкотекучей среды между входным патрубком и каждым из выходных патрубков, причем первая и вторая клапанные детали установлены так, что во время нормальной работы они нагружены усилием, прижимающим их одна к другой,

- уравновешивающие средства для уменьшения результирующего усилия на клапанных деталях.

Входной патрубок предназначен для подачи в него жидкотекучей среды, поэтому желательно гидравлически подключить его к ее источнику.

Заявляемый испарительный клапан гидравлически связывает входной патрубок с по меньшей мере одним выходным патрубком. Жидкотекучая среда в жидком виде поступает во входной патрубок и истекает в хотя бы частично газообразном виде через выходные патрубки. В настоящей заявке под жидким видом понимается, что жидкотекучая среда, подаваемая во входной патрубок испарительного клапана, по существу пребывает в жидком состоянии. Аналогично, под хотя бы частично газообразным видом понимается, что жидкотекучая среда, покидающая испарительный клапан через выходные патрубки полностью или частично - например, существенной частью своего объема, - пребывает в газообразном состоянии. То есть по меньшей мере часть жидкотекучей среды, подаваемой в испарительный клапан, проходя через него, переходит в процессе в газообразное состояние.

Входной патрубок и выходные патрубки гидравлически подключают к одному или нескольким иным устройствам, например, к элементам холодильной системы. Желательно, чтобы испарительный клапан был установлен в гидравлический тракт, например, холодильный контур. Тогда в качестве жидкотекучей среды может использоваться любой подходящий хладагент, например, выбираемый среди ГФУ (гидрофторуглероды), ГХФУ (гидрофторхлоруглероды), ХФУ (хлорфторуглероды) и ГУ (гидроуглеводороды). Также хладагентом может быть CO2.

В испарительном клапане также имеются первая и вторая клапанные детали, установленные с возможностью перемещения одна относительно другой. Для этого первая и/или вторая детали могут быть установлены с возможностью перемещения относительно прочих частей клапана.

Так, первая клапанная деталь может быть установлена с возможностью перемещения, а вторая - неподвижно, либо же вторая клапанная деталь может быть установлена с возможностью перемещения, а первая - неподвижно. Наконец, обе клапанные детали могут быть установлены с возможностью перемещения. Во всех перечисленных случаях имеется возможность перемещения первой клапанной детали относительно второй с приданием им определенного взаимного расположения, которым определяется характер распределения жидкотекучей среды от входного патрубка к каждому из выходных. Таким образом, можно получить требуемый расход жидкотекучей среды, регулируя взаимное расположение клапанных деталей, что подробнее описывается ниже.

Первая и вторая клапанные детали установлены так, что во время нормальной работы на первую и/или на вторую деталь воздействует некоторое нагружающее усилие (равнодействующая). Под нормальной работой в настоящей заявке понимаются обстоятельства, ожидаемо складывающиеся при использовании испарительного клапана предусмотренным производителем образом, включая допустимый диапазон давлений и расходов, допустимые жидкотекучие жидкотекучие среды и подобные. Например, не рассматривается как нормальная работа ситуация, при которой жидкотекучая среда не поступает в клапан, например, поскольку он не установлен в какой-либо контур, а равно и ситуация, при которой на элементы клапана действует давление, выходящее за пределы допустимого диапазона.

Нагружающее усилие на первой и второй клапанных деталях прижимает их одна к другой. Это усилие может быть равнодействующей сил, воздействующих только на первую деталь, либо равнодействующей сил, воздействующих только на вторую деталь. Как вариант, это может быть равнодействующая сил, воздействующих на первую деталь, и сил, воздействующих на вторую деталь. Отдельные силы могут действовать в любых направлениях, коль скоро их равнодействующая прижимает клапанные детали одна к другой. То есть, во всяком случае, усилие нагружает первую и вторую клапанные детали так, что они оказываются прижаты одна к другой или упираются одна в другую, что гарантирует герметичность клапана в закрытом положении. Однако прижатие клапанных деталей друг к другу во время нормальной работы затрудняет их взаимное перемещение, например, из-за трения между ними и/или из-за нормального усилия, порождаемого перепадом давлений на них. Поэтому требуется прилагать сравнительно большую силу для относительного перемещения клапанных деталей, что необходимо для приведения клапана в действие предусмотренным его конструкцией образом.

Испарительный клапан также содержит средства для уравновешивания клапанных деталей. Это уменьшает остроту вышеописанной проблемы, поскольку усилие, потребное для взаимного перемещения клапанных деталей, снижается по сравнению с клапанами известных конструкций. То есть заявляемый испарительный клапан не требует чрезмерной энергии для приведения его в действие, что является преимуществом настоящего изобретения.

Средствами для уравновешивания могут быть средства, разгружающие первую и вторую клапанные детали в направлении прочь одна от другой. В таком варианте осуществления уравновешивающая сила приложена к первой и/или второй клапанной детали так, чтобы противодействовать нагружающему усилию на них, уменьшая его.

Разгружающие средства в таком случае могут содержать средства для регулирования по меньшей мере одного из давлений, действующих на первую и/или вторую клапанную детали или в их окрестностях. Для этого можно, например, снабдить первую и/или вторую клапанную деталь по меньшей мере одним байпасом, посредством которого можно уравнивать первое давление по одну сторону клапана и второе давление по другую сторону клапана. В таком варианте осуществления происходит выравнивание давлений по обе стороны от соответствующей клапанной детали, за счет чего снижается перепад давлений на клапанных деталях, а с ним и нагружающее их усилие. Как вариант, по меньшей мере одно из давлений можно регулировать за счет давления от внешнего источника.

Испарительный клапан также содержит исполнительный привод, предназначенный осуществлять взаимное перемещение первой и второй клапанных деталей, а разгружающие средства могут быть функционально связаны с исполнительным приводом таким образом, чтобы разгружать первую и вторую клапанные детали в направлении прочь одна от другой в ответ на приведение исполнительного привода в действие. В таком варианте осуществления клапанные детали разгружают в направлении прочь одна от другой только на время их взаимного перемещения, поскольку именно в это время требуется снизить усилие на них, чтобы можно было привести клапан в действие. И наоборот, когда клапанные детали не приводят в движение, они прижаты одна к другой нагружающим усилием, что гарантирует максимально достижимую герметичность клапана в закрытом положении. Разгружающие средства в настоящем варианте осуществления могут содержать пилотный клапан, устроенный так, чтобы открываться в ответ на приведение исполнительного привода в действие.

Вместо или вместе с этим разгружающие средства могут содержать одну или несколько пружинных деталей, например, в форме пружин сжатия, установленных так, чтобы тянуть или толкать клапанные детали прочь одна от другой.

Уравновешивающие средства могут быть выполнены по меньшей мере частично за одно целое с первой и/или второй клапанной деталью. Для этого на первой и/или второй детали можно выполнить, например, одно или несколько углублений и один и/или несколько выступов, уменьшив таким образом площадь контакта между ними. При уменьшении таким образом площади контакта между клапанными деталями уменьшается и участок, на котором имеет место перепад давлений, за счет чего снижается также усилие, прижимающее клапанные детали одна к другой. Для уменьшения площади контакта можно удалить часть той поверхности клапанной детали, которой она обращена к поверхности другой детали. В этом случае уравновешивающие средства представляют собой одно или несколько углублений в данной клапанной детали, а площадь контакта образована оставшейся поверхностью. Вместо или вместе с этим площадь контакта можно уменьшить приращением материала на части поверхности клапанной детали, за счет чего на ней образуется один или несколько выступов. В этом случае площадь контакта образована площадью поверхности выступов.

Первая и вторая клапанные детали могут быть предназначены для по существу прямолинейного перемещения одна относительно другой. В таком варианте осуществления клапанные детали могут быть установлены с возможностью сдвига одна относительно другой, как например, если одна из них представляет собой трубу, а другая установлена внутри нее с возможностью сдвига.

Как вариант, первая и вторая клапанные детали могут быть предназначены для по существу вращательного взаимного перемещения. В этом варианте осуществления одна из деталей может представлять собой трубу, а другая может быть установлена внутри нее таким образом, что они имеют возможность поворота одна относительно другой вокруг некоторой общей продольной оси. Более желательно, однако, чтобы первая клапанная деталь имела первый диск с по меньшей мере одним отверстием в нем, а вторая клапанная деталь имела второй диск с меньшей мере одним отверстием в нем, причем первый и/или второй диск установлен с возможностью поворота относительно другого диска, а отверстия в первом и втором дисках расположены так, чтобы отверстия в первом диске по меньшей мере частично перекрывались с отверстиями второго диска, и при этом каждое из отверстий первого диска гидравлически присоединено к выходному патрубку клапана.

Число отверстий во втором диске может быть равно числу отверстий в первом диске. В этом случае желательно, чтобы испарительный клапан относился к типу, в котором взаимное расположение клапанных деталей определяет угол его открытия, что подробно описывается ниже.

Как вариант, во втором диске может быть только одно отверстие. В этом случае желательно, чтобы испарительный клапан относился к типу, в котором взаимное расположение клапанных деталей определяет раздачу жидкотекучей среды по выходным патрубкам, что подробно описывается ниже.

В другом варианте в обоих дисках может быть лишь по одному отверстию, либо же они могут различаться по числу отверстий, имея не менее чем по два в каждом.

По меньшей мере одно отверстие в первом и/или втором диске может иметь клиновидную форму, такую, что оно расширяется по направлению от центра к периферии соответствующего диска. В случае, если в одном из дисков имеется множество отверстий, разнесенных по окружности, клиновидная форма позволяет уложить отверстия ближе одно к другому, чем если бы они при той же площади были по существу круглыми. Также клиновидная форма обеспечивает достаточный промежуток между отверстиями, чтобы клапан можно было привести в закрытое положение, т.е. такое, в котором не наблюдается перекрытия между отверстиями первого диска и отверстиями второго диска.

Это позволяет сместить отверстия к центру диска, т.е. в положение, где окружность, по которой они разнесены, имеет меньший периметр, не уменьшая при этом площадь отверстий и не жертвуя промежутком между отверстиями, необходимым для приведения клапана в закрытое состояние.

Смещение отверстий к центру диска снижает крутящий момент, потребный для поворота одного диска относительно другого, поскольку он зависит от расстояния от оси поворота до отверстий, что объясняется подробно ниже со ссылками на прилагаемые чертежи. Следовательно, придание отверстиям клиновидной формы позволяет сконструировать испарительный клапан так, чтобы минимизировать крутящий момент, потребный для приведения его в действие. В этом случае проектирование отверстий, например, их формы и/или положения на диске, можно расценивать как проектирование средств уравновешивания клапанных деталей.

Наконец, изменение формы отверстий с по существу круглой на клиновидную изменит и диаграмму угол-проход испарительного клапана. Соответственно, клиновидные отверстия можно проектировать так, чтобы получить желаемую кривую на графике.

Также испарительный клапан может содержать исполнительный привод, предназначенный для взаимного перемещения первой и второй клапанных деталей. Это может быть, например, привод с термостатическим клапаном, либо же для перемещения клапанных деталей может использоваться шаговый двигатель, соленоид или любые другие подходящие средства.

Также испарительный клапан может содержать:

- распределитель со входной частью, гидравлически подключенной ко входному патрубку клапана, предназначенный для раздачи подаваемой во входной патрубок жидкотекучей среды по меньшей мере двум параллельным трактам,

- по меньшей мере два выходных патрубка, каждый из которых предназначен для истечения через него жидкотекучей среды в хотя бы частично газообразном виде и гидравлически подключен к одному из параллельных трактов.

В этом случае испарительный клапан способен раздавать жидкотекучую среду в требуемой пропорции по параллельным трактам, не требуя при этом чрезмерной энергии на приведение себя в действие.

В этом варианте осуществления испарительный клапан содержит распределитель, предназначенный раздавать поступающую во входной патрубок жидкотекучую среду по меньшей мере двум параллельным трактам. Тракты параллельны в том смысле, что они гидравлически соединены по схеме параллельного включения. Каждый из трактов гидравлически подключен к одному из выходных патрубков клапана, т.е. в данный тракт поступает жидкотекучая среда, истекающая через соответствующий выходной патрубок. Распределитель же обеспечивает раздачу подаваемой во входной патрубок клапана жидкотекучей среды по выходным патрубкам в определенной требуемой пропорции.

Первая и/или вторая клапанная деталь может быть частью распределителя. В этом варианте осуществления раздача жидкотекучей среды происходит в процессе ее расширения. Это желательно, поскольку позволяет обеспечить раздачу среды, пока хотя бы существенная ее часть пребывает в жидком состоянии, что облегчает регулирование раздачи.

Кроме того, это позволяет устанавливать испарительный клапан в контур систем микроканального типа.

Пропорция, в которой жидкотекучая среда раздается по выходным патрубкам, может определяться взаимным расположением первой и второй клапанных деталей. В этом варианте осуществления желательно, чтобы во второй клапанной детали имелось только одно отверстие. Тогда в процессе взаимного перемещения первой и второй клапанных деталей отверстие во второй детали будет поочередно приходить в такие положения, где оно перекрывается с отверстиями в первой детали. Когда отверстие во второй детали находится в перекрытии с данным отверстием в первой детали, жидкотекучая среда истекает в соответствующий этому отверстию тракт, но не в тракты, соответствующие другим отверстиям в первой детали. Таким образом можно регулировать количество жидкотекучей среды, поступающей в каждый из трактов, за счет времени, в течение которого отверстие во второй клапанной детали находится в перекрытии с каждым из отверстий в первой клапанной детали. Это позволяет регулировать пропорцию, в которой жидкотекучая среда раздается по трактам.

По меньшей мере некоторые из отверстий могут быть микроканальными.

Как вариант, взаимное расположение первой и второй клапанных деталей определяет угол открытия испарительного клапана. В этом варианте осуществления угол открытия, а с ним и расход жидкотекучей среды через клапан можно регулировать за счет взаимного расположения первой и второй клапанных деталей и, следовательно, отверстий в них.

Отверстия в первой клапанной детали и отверстия во второй клапанной детали могут быть размещены так, чтобы взаимным перемещением деталей можно было привести отверстия в первой детали в хотя бы частичное перекрытие с отверстиями во второй детали. Каждое из отверстий гидравлически подключено к выходному патрубку клапана, а взаимное расположение клапанных деталей задает угол открытия клапана в направлении соответствующего выходного патрубка.

При взаимном перемещении первой и второй клапанных деталей изменяется взаимное расположение отверстий в одной и другой. То есть перекрытие между данным отверстием в первой клапанной детали и данным отверстием во второй детали определяется взаимным расположением деталей. Чем больше степень перекрытия, тем больший проход образуется комбинацией двух отверстий. Желательно, чтобы этим проходом определялся угол открытия испарительного клапана в направлении соответствующего выходного патрубка. В данном варианте осуществления желательно, чтобы число отверстий в первой клапанной детали равнялось числу отверстий во второй клапанной детали. Также желательно расположить отверстия так, чтобы образовались пары из отвечающих друг другу отверстий в первой и второй клапанных деталях и чтобы при этом степень перекрытия во всех парах была по существу одинаковой.

Вместо или вместе с этим зависимость между углом открытия испарительного клапана и взаимным расположением первой и второй клапанных деталей может задаваться геометрией первой и/или второй детали. Для этого может быть предусмотрено придание определенных размеров и/или форм отверстиям в первой и/или второй клапанной детали, запорно-регулирующим элементам и седлам, выполненным на первой и/или второй клапанной детали, а также любым другим подходящим элементам.

Желательно, чтобы жидкотекучая среда была хладагентом. В этом случае желательно, чтобы испарительный клапан был установлен в контур холодильной системы.

Согласно второму аспекту настоящего изобретения вышеуказанные и другие задачи решаются холодильной системой, содержащей:

- по меньшей мере один компрессор,

- по меньшей мере один конденсатор,

- по меньшей мере один испаритель,

- испарительный клапан согласно первому аспекту настоящего изобретения, установленный так, что через его выходной патрубок хладагент поступает в испаритель.

Отметим, что, как очевидно специалисту, любые признаки, описанные применительно к первому аспекту настоящего изобретения, также сочетаемы и со вторым его аспектом, и наоборот.

Холодильная система может иметь лишь один испаритель, либо же может иметь два и более компрессоров, например, собранных в многокомпрессорный агрегат.

Холодильная система может быть системой кондиционирования воздуха либо же может быть системой, применяемой в холодильных шкафах или морозильных камерах в универсамах.

Настоящее изобретение также относится к холодильной системе, содержащей:

- по меньшей мере один компрессор,

- по меньшей мере один конденсатор,

- по меньшей мере два испарителя, параллельно включенных в контур холодильной системы,

- расширительный клапан согласно первому аспекту настоящего изобретения, установленный так, что через каждый из его выходных патрубков хладагент поступает в один из испарителей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже описывается настоящее изобретение со ссылками на прилагаемые чертежи.

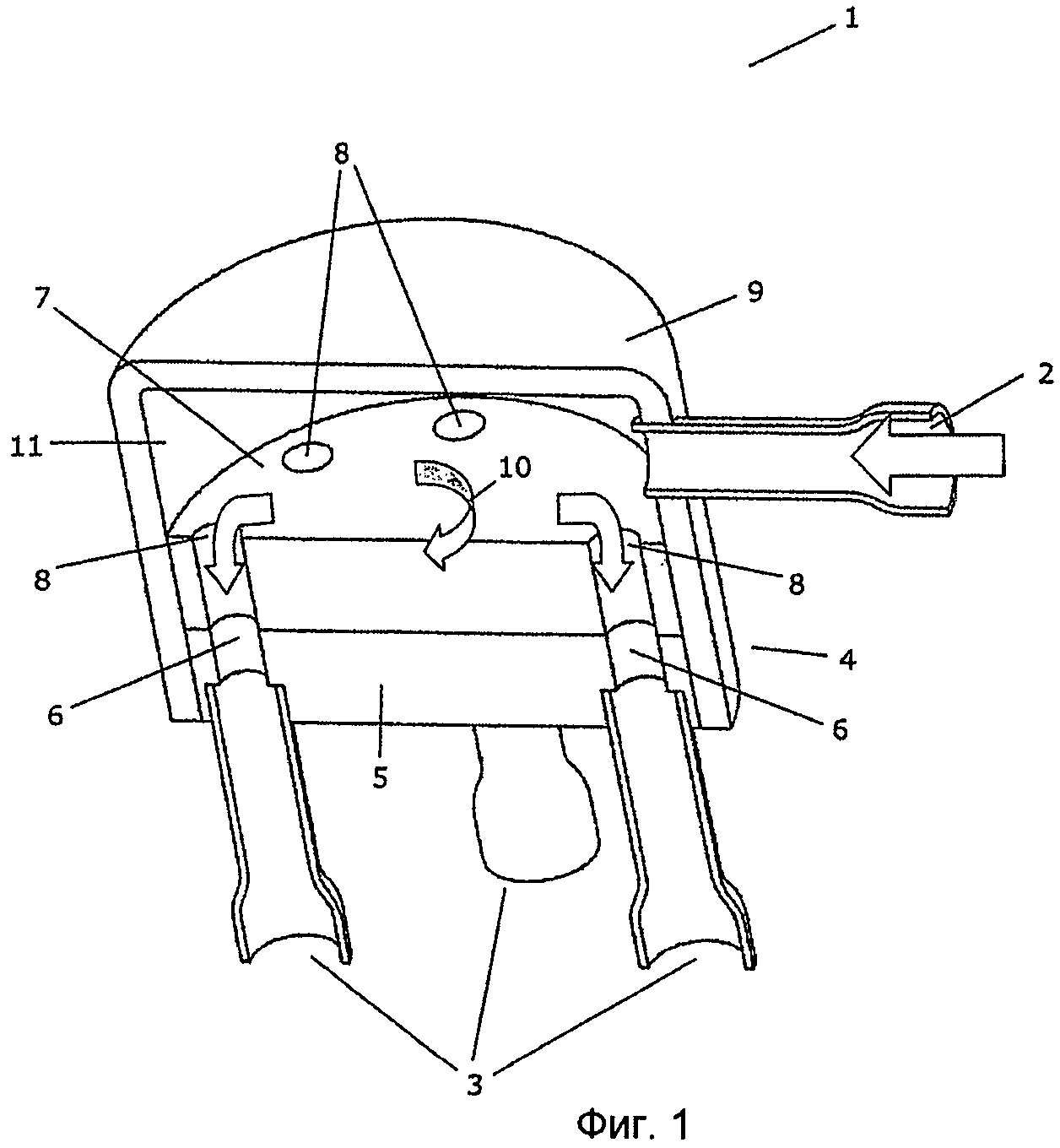

Фиг.1 показывает в аксонометрии и в разрезе испарительный клапан согласно одному из вариантов осуществления настоящего изобретения.

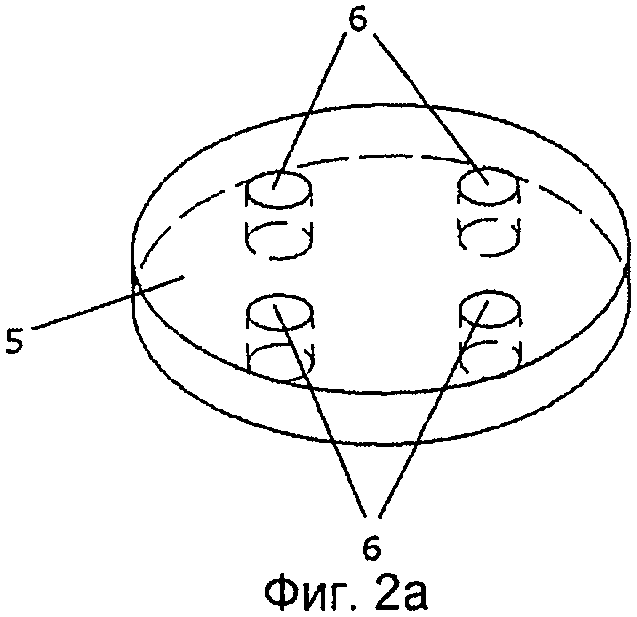

Фиг.2а - фиг.2с показывают клапанные детали испарительных клапанов известных конструкций.

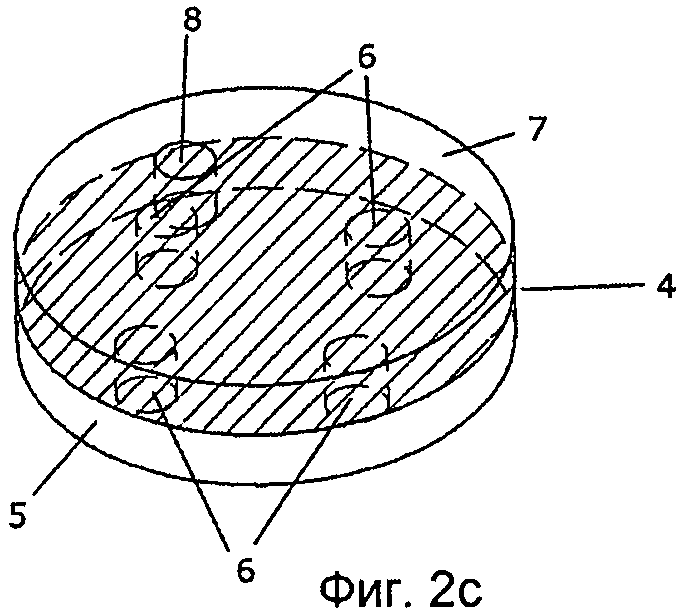

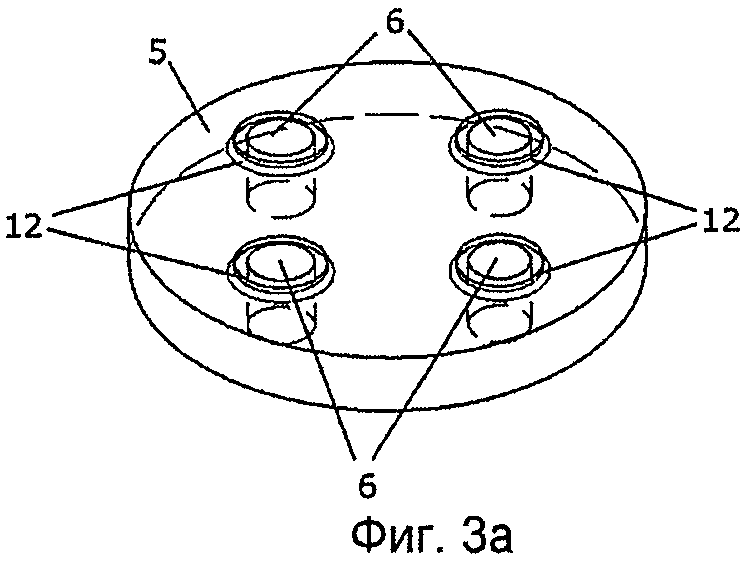

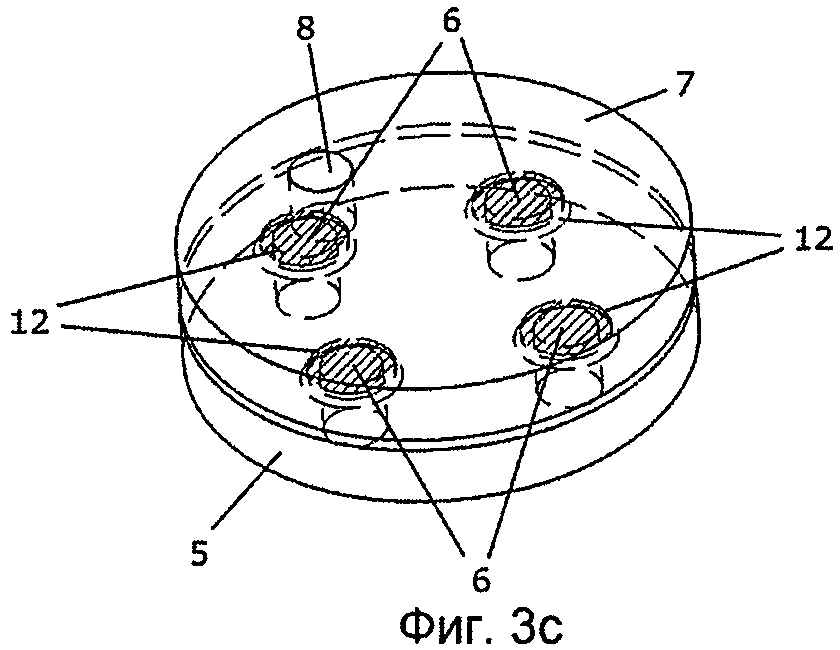

Фиг.3а - фиг.3c показывают клапанные детали испарительного клапана согласно первому варианту осуществления настоящего изобретения.

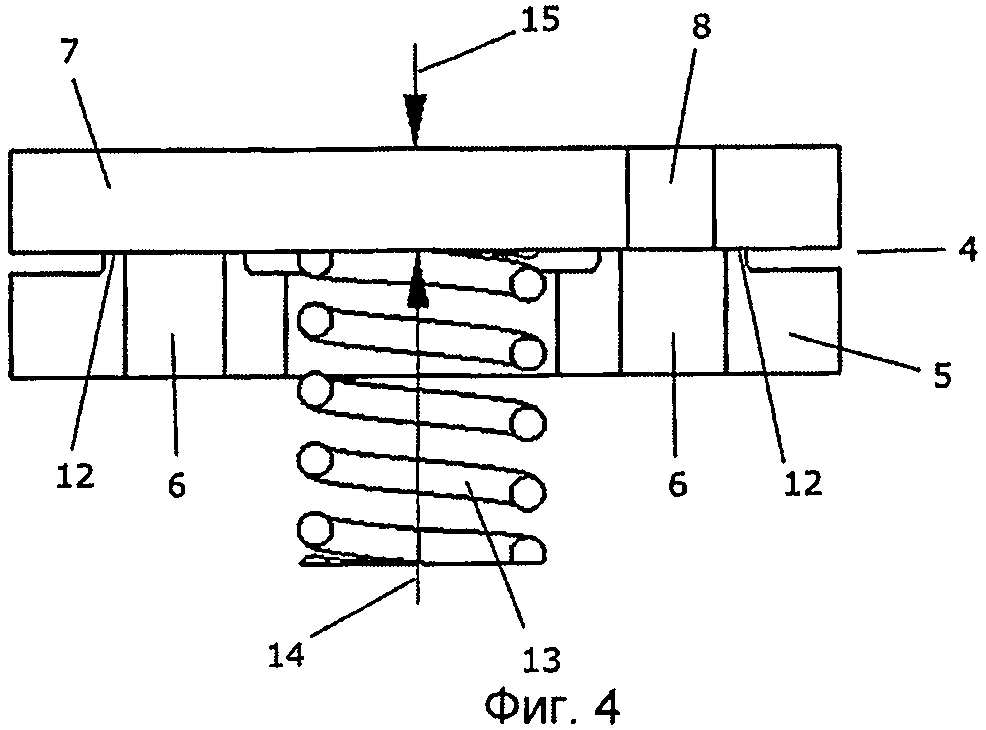

Фиг.4 показывает распределитель испарительного клапана согласно второму варианту осуществления настоящего изобретения.

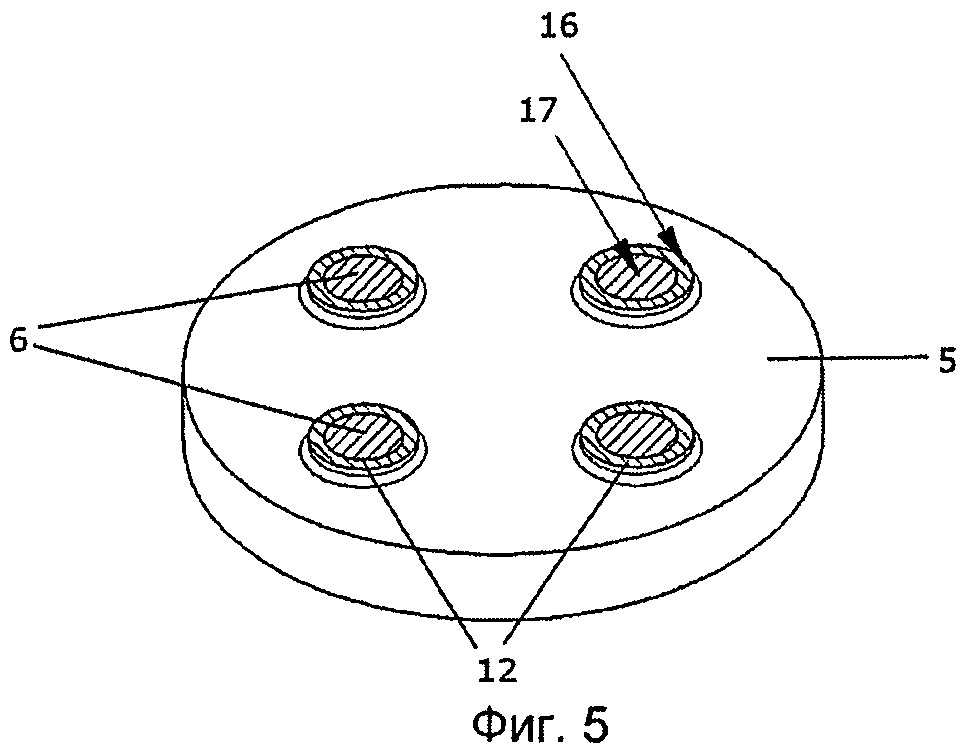

Фиг.5 показывает клапанную деталь с уплотнениями.

Фиг.6 показывает уравнительный элемент для испарительного клапана согласно одному из вариантов осуществления настоящего изобретения.

Фиг.7 показывает разрез испарительного клапана, оснащенного уравнительным элементом с фиг.6.

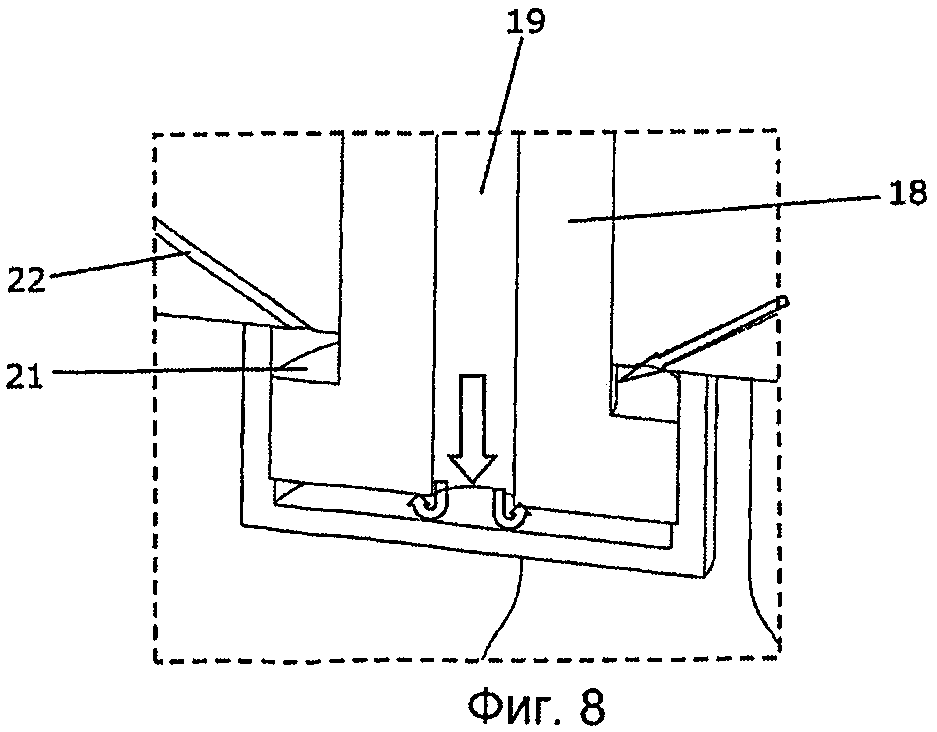

Фиг.8 укрупненно показывает часть клапана с фиг.7.

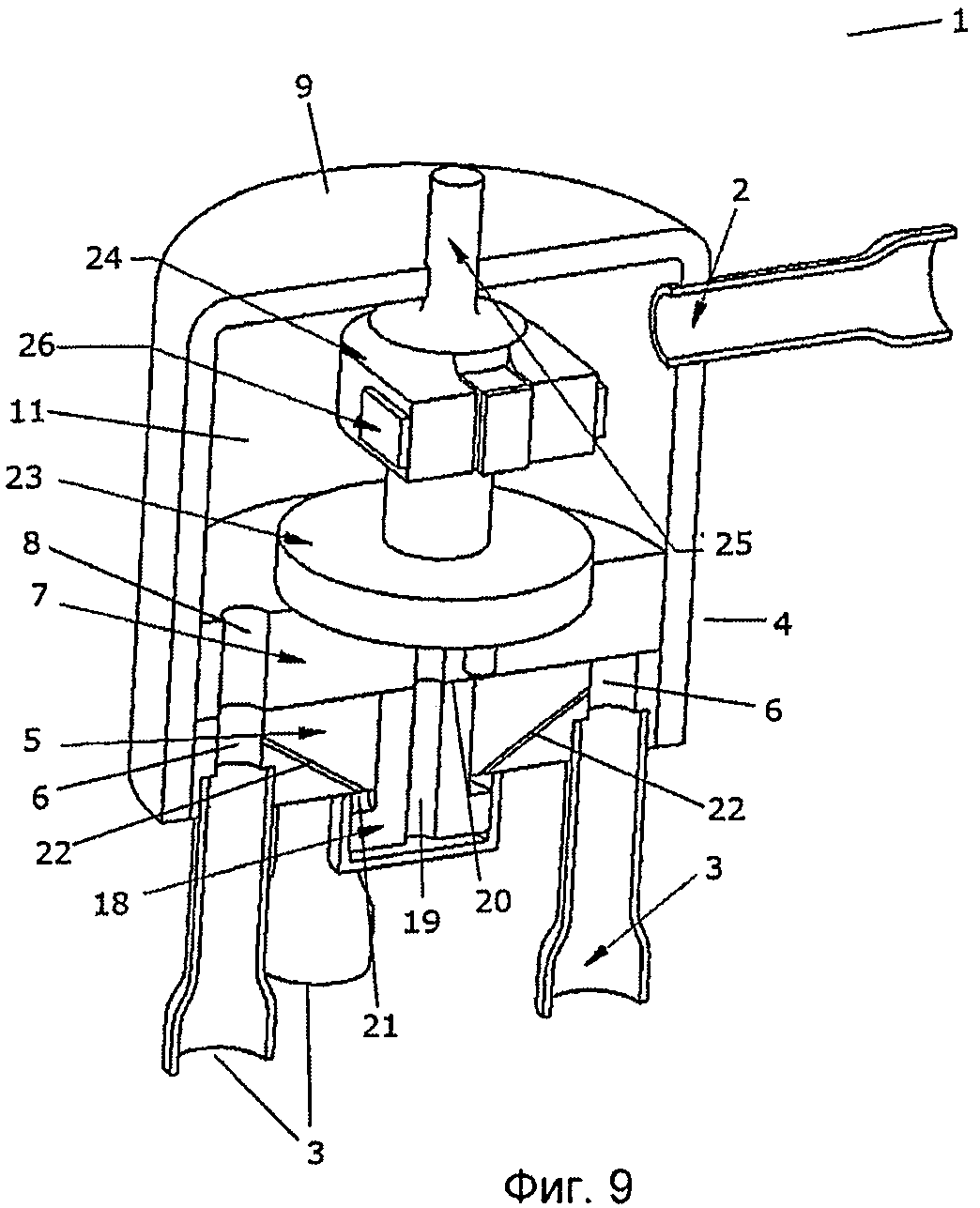

Фиг.9 показывает в аксонометрии и в разрезе испарительный клапан согласно еще одному варианту осуществления настоящего изобретения.

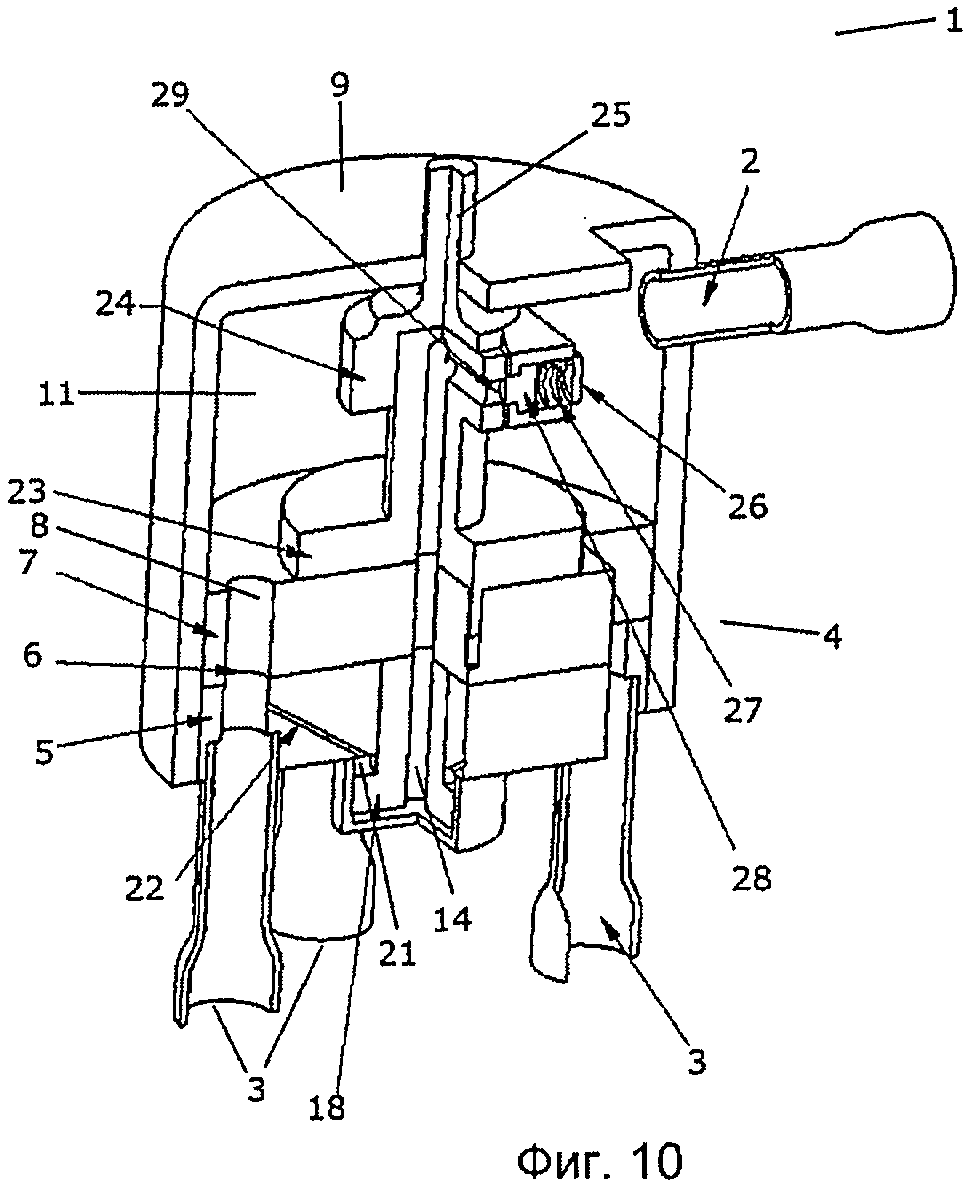

Фиг.10 показывает другой разрез клапана с фиг.9.

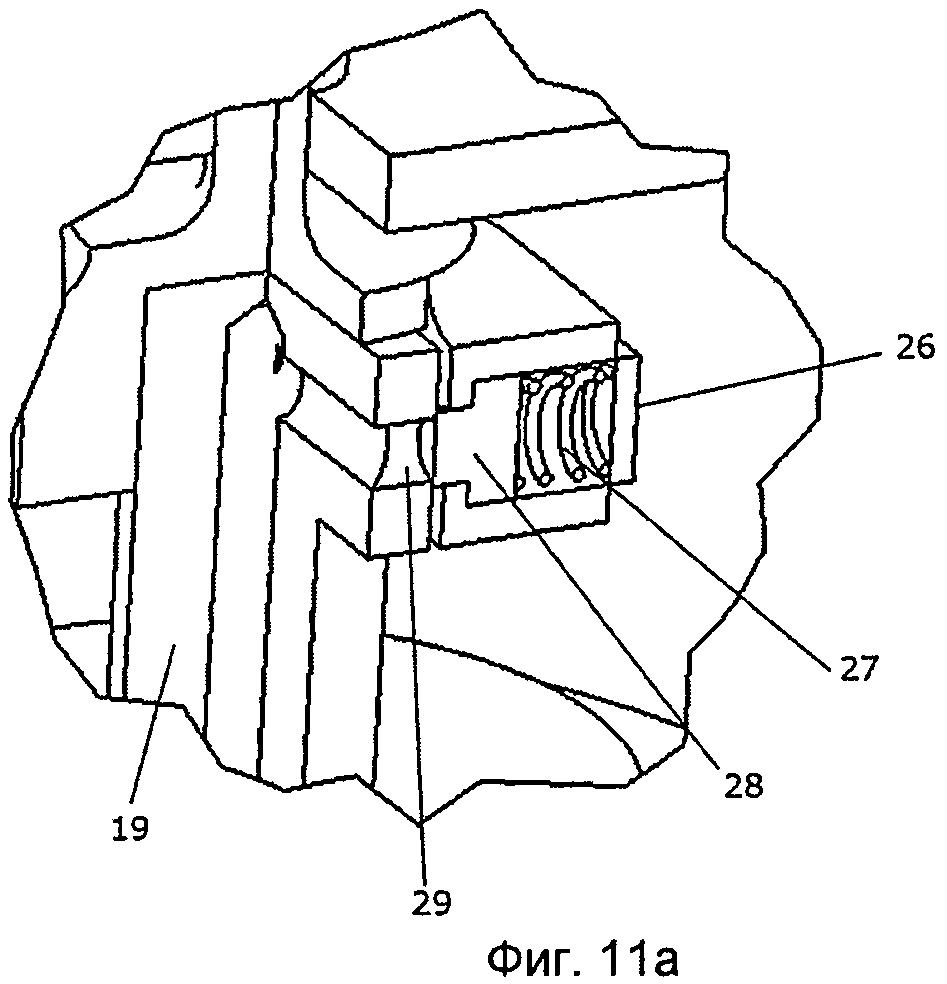

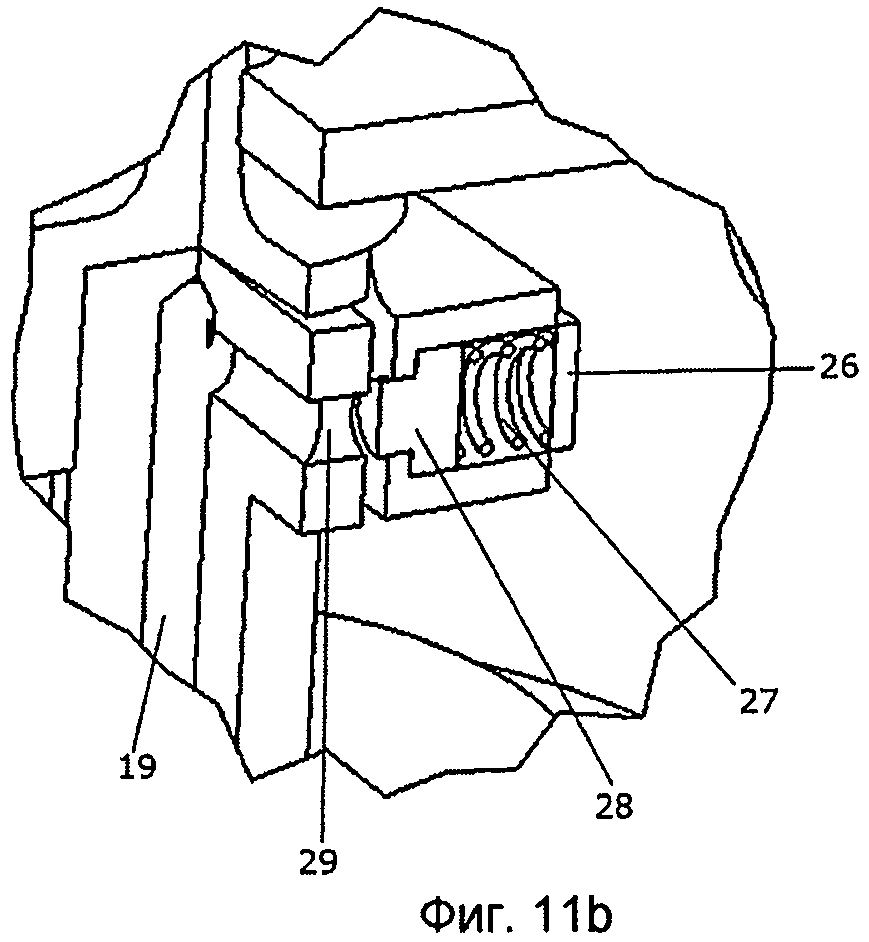

Фиг.11а и фиг.11b укрупненно показывают часть клапана с фиг.10.

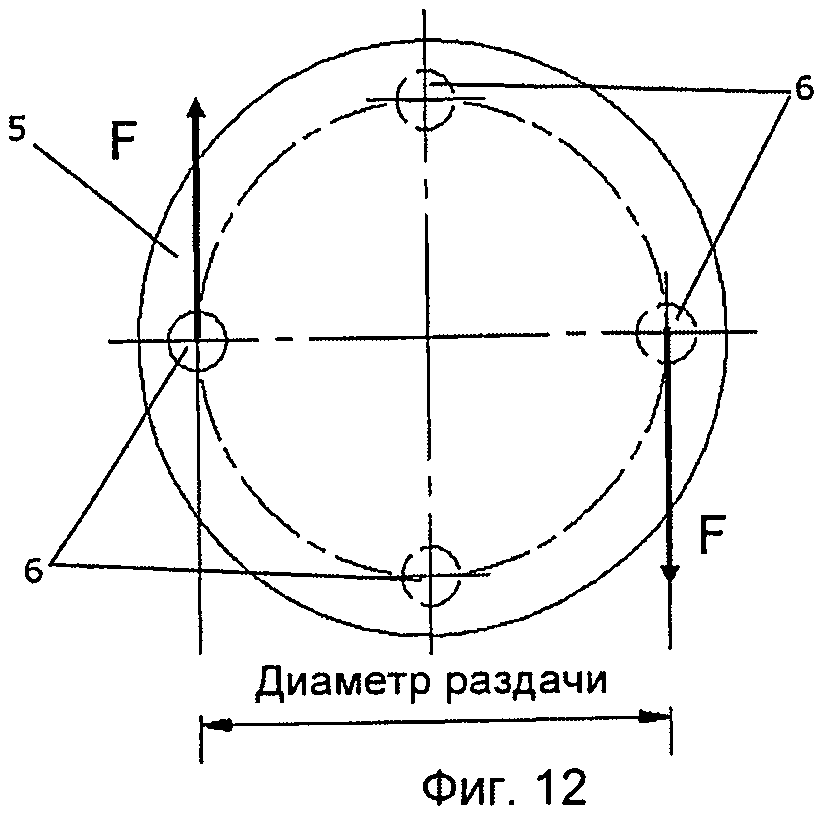

Фиг.12 схематически показывает силы, действующие при перемещении двух дисков один относительно другого.

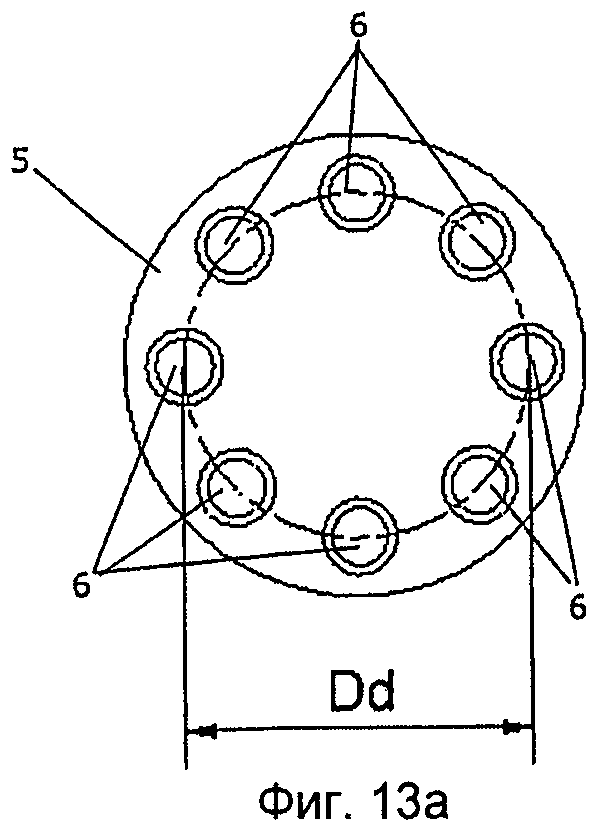

Фиг.13а показывает диск с отверстиями по существу круглой формы.

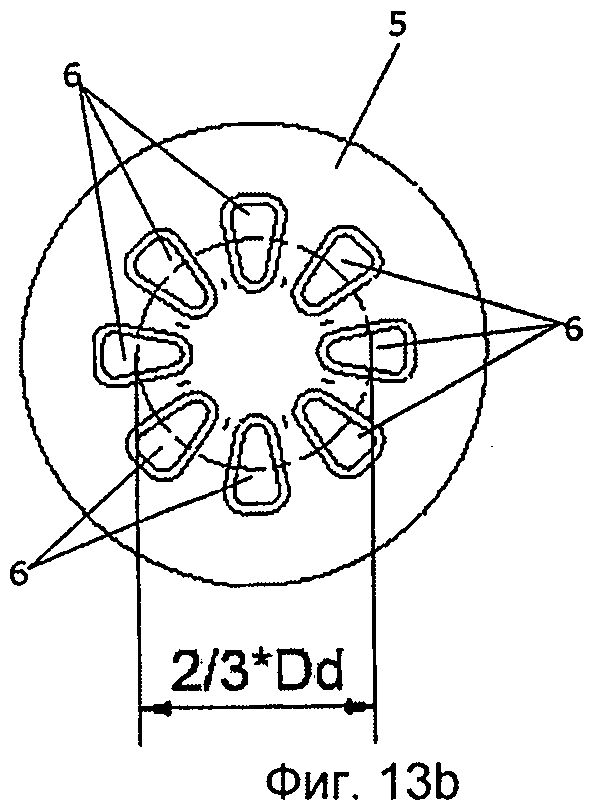

Фиг.13b показывает диск с отверстиями клиновидной формы.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 показан в аксонометрии и в разрезе испарительный клапан 1 согласно одному из вариантов осуществления настоящего изобретения. Он имеет входной патрубок 2, предназначенный для подачи в него жидкотекучей среды в жидком состоянии, т.е. его можно подключать к источнику такой среды. Также клапан 1 имеет четыре выходных патрубка 3 (три из которых показаны), гидравлически включенных параллельно.

Также в испарительном клапане 1 имеется распределитель 4, содержащий диафрагменный диск 5 с четырьмя отверстиями 6 (два из которых показаны) и селекторный диск 7 с шестью отверстиями 8 (четыре из которых показаны).

Диафрагменный диск 5 установлен неподвижно относительно выходных патрубков 3, а каждое из ее отверстий 6 находится в положении, соответствующем одному из патрубков.

Селекторный диск 7 установлен с возможностью вращения относительно диафрагменного диска 5 и корпуса 9 испарительного клапана 1, как показано стрелкой 10. Поэтому отверстия 8 в селекторном диске 7 имеют возможность углового перемещения относительно отверстий 6 в диафрагменном диске 5, а взаимное угловое положение диафрагменного диска 5 и селекторного диска 7 определяет взаимное перекрытие отверстий 6, 8. На фиг.1 селекторный диск 7 находится в таком положении, что четыре из его отверстий 8 полностью перекрываются с четырьмя отверстиями 6 диафрагменного диска 5. Соответственно, испарительный клапан 1 открыт на максимальный угол, т.е. жидкотекучая среда получает возможность перетекать из входного патрубка 2 через полость 11, образованную корпусом 9 и селекторным диском 7, в каждый из выходных патрубков 3 с максимально возможным расходом.

Как вариант, селекторный диск 7 может иметь лишь одно отверстие 8. В этом случае взаимное угловое положение селекторного диска 7 и диафрагменного диска 5 определяет положение отверстия 8 относительно отверстий 6 диафрагменного диска 5. Отверстие 8 можно поочередно перемещать в положения, в которых оно перекрывается с тем или иным из отверстий 6, раздавая таким образом жидкотекучую среду поочередно в каждый из выходных патрубков 3. Количество подаваемой в данный выходной патрубок 3 жидкотекучей среды в этом случае определяется интервалом времени, в течение которого отверстие 8 находится в положении перекрытия с отверстием 6, соответствующим этому выходному патрубку.

Таким образом, можно регулировать пропорцию, в которой жидкотекучая среда раздается по выходным патрубкам, приводя селекторный диск 7 в движение по тому или иному закону.

На фиг.2а показан диафрагменный диск 5 для распределителя испарительного клапана, аналогичного фиг.1. В нем имеется четыре отверстия 6.

На фиг.2b показан селекторный диск 7, соответствующий диафрагменному диску с фиг.2а. В селекторном диске 7 имеется единственное отверстие 8.

На фиг.2с показан распределитель 4 известной конструкции, образованный диафрагменным диском 5 с фиг.2а и селекторным диском 7 с фиг.2b. Диафрагменный диск 5 и селекторный диск 7 установлены один вплотную к другой и с возможностью вращения одного относительно другой. За счет этого отверстие 8 в селекторном диске 7 можно привести в такое положение, в котором оно перекрывается с одним из отверстий 6 в диафрагменном диске 5. То есть распределитель 4 с фиг.2 с относится не к типу, показанному на фиг.1, но к его варианту, описанному применительно к фиг.1.

Диафрагменный диск 5 имеет по существу плоскую поверхность, обращенную к подобной по существу плоской поверхности селекторного диска 7.

Этими плоскими поверхностями определяется площадь контакта между диафрагменным диском и селекторным диском, а по существу они контактируют по всей своей поверхности, как показано штриховкой на фиг.2с.

Поскольку распределитель 4 представляет собой часть испарительного клапана, на селекторный диск 7 и диафрагменный диск 5 воздействует перепад давлений, прижимающий их один к другой в качестве действующей на них нормальной силы. Модуль этой нормальной силы зависит от перепада давлений, а также от конструкции селекторного диска 7 и диафрагменного диска 5. Модуль нормальной силы и коэффициент трения между селекторным диском и диафрагменным диском определяют крутящий момент, потребный для их взаимного углового перемещения. Поскольку селекторный диск 7 и диафрагменный диск 5, как видно на фиг.2с, контактируют практически по всей их поверхности, перепад давлений по существу воздействует на всю поверхность одного и другой. Нормальная сила, воздействующая на диафрагменный диск 5 и селекторный диск 7, вычисляется как произведение площади контакта на перепад давлений, а потому в распределителе с фиг.2с она весьма велика. Следовательно, весьма велик и крутящий момент, потребный для углового перемещения селекторного диска 7 относительно диафрагменного диска 5.

Отметим, что селекторный диск 7 и диафрагменный диск 5 не только образуют распределитель 4, но также являются и клапанными деталями испарительного клапана.

На фиг.3а показаны диафрагменный диск 5, аналогичный фиг.2а, с тем, однако, отличием, что вокруг каждого из отверстий 6 на ней имеется выступ 12.

На фиг.3b показан селекторный диск 7, идентичный показанному на фиг.2b.

На фиг.3с показан распределитель 4 согласно первому варианту осуществления настоящего изобретения, образованный диафрагменным диском 5 с фиг.3а и селекторным диском 7 с фиг.3b. Как и в распределителе с фиг.2с, диафрагменный диск 5 и селекторный диск 7 установлены с возможностью вращения одного относительно другой. Из фиг.3с ясно, что из-за выступов 12 на диафрагменном диске 5 он упирается в селекторный диск 7 лишь торцами этих выступов, в результате чего площадь контакта, показанная на фиг.3с штриховкой, значительно уменьшается по сравнению с наблюдаемым на фиг.2с. Вследствие этого значительно снижаются нормальная сила, воздействующая на селекторный диск 7 и диафрагменный диск 5, и, соответственно, крутящий момент, потребный для углового перемещения одного относительно другой.

Далее, поскольку выступы 12 выполнены вокруг каждого из отверстий 6 в диафрагменном диске 5, они служат как уплотнения, в том смысле, что по существу исключают утечку протекающей через отверстия 6, 8 жидкотекучей среды за пределы прохода, образуемого этими отверстиями в положении перекрытия. За счет этого испарительный клапан оказывается по существу герметичным.

На фиг.4 показан в разрезе распределитель 4 испарительного клапана согласно второму варианту осуществления настоящего изобретения. Он содержит диафрагменный диск 5 с четырьмя отверстиями 6 (два из которых показаны) и селекторный диск 7 с единственным отверстием 8. На диафрагменном диске 5 вокруг каждого из отверстий 6 выполнены выступы 12. То есть распределитель с фиг.4 весьма сходен с показанным на фиг.3с.

Однако распределитель с фиг.4 содержит пружину 13 сжатия, установленную так, что она отжимает селекторный диск 7 от диафрагменного диска 5, т.е. сила пружины противодействует нормальной силе, порождаемой перепадом давлений. Сила пружины показана стрелкой 14. Поэтому диафрагменный диск 5 и селекторный диск 7 нагружены усилием меньшим, чем нормальная сила. Это эквивалентно снижению нормальной силы, вследствие чего снижается крутящий момент, потребный для углового перемещения селекторного диска 7 относительно диафрагменного диска 5. Нагружающее усилие показано стрелкой 15. Поскольку пружина 13 развивает статическую силу, уравновешивание ею нормальной силы также носит статический характер.

Из фиг.4 ясно, что выступы 12 служат уплотнениями, как описано выше. Отметим, что перепад давлений на испарительном клапане обычно меняется во время нормальной работы, поскольку он зависит от текущей нагрузки на систему. Поэтому невозможно подобрать пружину 13 с расчетом на полное уравновешивание, при котором сила пружины по модулю точно равна нормальной силе, в любой момент времени. Чтобы гарантировать герметичность испарительного клапана, необходимо подбирать пружину 13 так, чтобы ее сила была меньше наименьшего ожидаемого значения нормальной силы. Поэтому статическое уравновешивание возможно лишь в известных пределах.

На фиг.5 показан в аксонометрии диафрагменный диск 5 с фиг.3а, причем показаны площади 16 уплотнений и площади 17 отверстий. От площади 16 непосредственно зависит усилие закрытия испарительного клапана.

На фиг.6 показан в аксонометрии поршень 18, предназначенный для применения в испарительном клапане согласно одному из вариантов осуществления настоящего изобретения. В нем имеется уравнительный канал 19, предназначенный для пропуска сквозь него жидкотекучей среды, чтобы уравнять давления по обе стороны от него, что подробно объясняется ниже в связи с фиг.7 и фиг.8.

Поршень 18 также имеет контактную площадку 20, примыкающую к селекторному диску, и уравнительную поверхность 21. Правильным выполнением поверхности 21 можно добиться полного уравновешивания клапана.

На фиг.7 показан в аксонометрии и в разрезе испарительный клапан 1 согласно одному из вариантов осуществления настоящего изобретения. Он содержит неподвижно установленный диафрагменный диск 5 и селекторный диск 7, установленный с возможностью углового перемещения относительно диафрагменного диска, как описано выше. Селекторный диск 7 относится к типу с единственным отверстием 8. Желательно, чтобы диафрагменный диск относился к типу, показанному на фиг.5, хотя на фиг.7 выступы не показаны для наглядности.

Поршень 18 наподобие показанного на фиг.6 установлен на селекторном диске 7 так, что его контактная площадка 20 упирается в селекторный диск. Уравнительный канал 19 гидравлически соединяет дальний торец поршня 18 с полостью 11, поэтому жидкотекучая среда под высоким давлением затекает под дальний торец поршня 18.

В это же время жидкотекучая среда низкого давления по каналам 22 перетекает от отверстий 6 в пространство над уравнительной поверхностью 21. Таким образом, жидкотекучая среда затекает под высоким давлением за дальний торец поршня 18, а под низким давлением - в пространство над уравнительной поверхностью 21, а ее совокупное действие толкает поршень 18 вверх. Поскольку своей контактной площадкой 20 поршень 18 упирается в селекторный диск 7, он толкает селекторный диск в том же направлении, отжимая его от диафрагменного диска 5, в результате чего снижается усилие, нагружающее селекторный диск 7 в сторону диафрагменного диска 5, подобно тому, как раскрыто выше в связи с фиг.4.

При этом, однако, модуль разгружающей силы, возникающей при перемещении поршня 18, зависит от перепада давлений, поскольку он приводится в движение комбинацией давлений жидкотекучей среды, подаваемой за его дальний торец и в пространство над уравнительной поверхностью 21. Поэтому уравновешивание носит динамический характер, позволяющий добиться оптимального уравновешивания на любой момент времени в ходе нормальной работы. То есть можно получить переменную уравновешивающую силу, соответствующую нормальной силе, особенно если площадь уравнительной поверхности 21 подобрать так, чтобы она в желаемой степени уравновешивала площадь 16 уплотнения и площадь 17 отверстия, как показано на фиг.5, в зависимости от числа отверстий.

На фиг.8 подробно показана часть испарительного клапана 1 с фиг.7. Стрелками показаны потоки жидкотекучей среды вокруг поршня 18, приводящие его в движение.

На фиг.9 показан в аксонометрии и в разрезе испарительный клапан 1 согласно еще одному варианту осуществления настоящего изобретения, сходный с клапаном с фиг.7 в том, что также содержит поршень 18, служащий для динамического уравновешивания усилий. Испарительный клапан 1 с фиг.9 содержит подпятник 23, неподвижно присоединенный к селекторному диску 7 и к уравнительному подпятнику 24, который, в свою очередь, присоединен к валу 25 исполнительного привода. Вал 25 присоединен к исполнительному приводу (не показан). Уравнительный подпятник 24 снабжен двумя пробками 26, под каждой из которых размещено по пружине и золотнику (не показаны). Золотники установлены так, чтобы в закрытом положении не пропускать жидкотекучую среду в уравнительный канал 19, но пропускать ее в открытом положении. Конкретный порядок работы пружин и золотников подробно описывается ниже в связи с фиг.10.

Когда селекторный диск 7 находится в определенном положении, т.е. не совершает углового перемещения относительно диафрагменного диска 5, золотники находятся в закрытом положении, не пропуская жидкотекучую среду в уравнительный канал 19, ввиду чего поршень 18 не развивает уравновешивающей силы, как описано выше. Соответственно, селекторный диск 7 плотно прижат к диафрагменному диску 5, за счет чего испарительный клапан 1 вполне герметичен.

Когда требуется развернуть селекторный диск 7, чтобы привести испарительный клапан 1 в действие, запускают исполнительный привод (не показан), который приводит во вращение вал 25. Вместе с ним приходят во вращение подпятник 23 и селекторный диск 7. Кроме того, вращение вала 25 приводит в действие золотники (не показаны) под пробками 26, переводя их в открытое положение. Жидкотекучая среда, таким образом, получает возможность поступать в уравнительный канал 19, а поршень 18 развивает уравновешивающее усилие, как описано выше. Когда вращение селекторного диска 7 более не требуется, прекращают вращать вал 25. Золотники тогда возвращаются в закрытое положение, вновь отсекая жидкотекучую среду от уравнительного канала 19, в результате чего поршень 18 перестает развивать уравновешивающее усилие.

Таким образом, испарительный клапан 1 с фиг.9 можно приводить в действие малым крутящим моментом благодаря уравновешивающему усилию со стороны поршня 18. При этом, однако, клапан 1 вполне герметичен, поскольку уравновешивающее усилие развивается только во время вращения селекторного диска 7.

На фиг.10 в аксонометрии и в другом разрезе показан испарительный клапан 1 с фиг.9. На фиг.10 видны золотниковые узлы под пробками 26. Пружина 27 сжатия установлена так, чтобы прижимать золотник 28 к пилотному отводу 29. Отвод 29 из-за этого нормально закрыт, т.е. жидкотекучая среда не имеет возможности поступать через него в уравнительный канал 19. При вращении вала 25 он давит на золотник 28, перемещая его против усилия пружины 27. При этом пилотный отвод 29 открывается, а жидкотекучая среда получает возможность поступать через него в уравнительный канал 19.

На фиг.11а и фиг.11b укрупненно показана часть фиг.10, где виден золотниковый узел под пробкой 26. На фиг.11а золотник 28 упирается в пилотный отвод 29, т.е. золотниковый узел находится в закрытом положении, не позволяя жидкотекучей среде поступать через отвод 29 в уравнительный канал 19. На фиг.11b золотник 28 отжат от отвода 29, т.е. золотниковый узел находится в открытом положении, давая жидкотекучей среде возможность поступать через отвод 29 в уравнительный канал 19.

На фиг.12 показан диафрагменный диск 5 с четырьмя отверстиями 6 по существу круглой формы. Когда диафрагменный диск 5 поворачивают относительно селекторного диска (не показан), действуют пары сил, показанные векторами F, т.е. на диаметрально противолежащие отверстия 6 воздействуют силы, равные по модулю и противоположные по направлению. Расстояние между центрами двух противолежащих отверстий 6 обозначено как диаметр Dd раздачи. Модуль пары сил можно вычислить как

F=NF·µdisk,

где NF - нормальное усилие, возникающее из-за перепада давлений, a µdisk - коэффициент трения между селекторным диском и диафрагменным диском.

Крутящий момент Т, потребный для поворота селектора относительно диафрагмы, зависит от пары сил и вычисляется как

T=F·(Dd/2).

Из последнего уравнения очевидно, что уменьшение диаметра раздачи влечет за собой уменьшение потребного крутящего момента.

На фиг.13а и фиг.13b показаны два диафрагменных диска 5, в каждом из которых имеется по восемь отверстий 6. Площади сечения всех отверстий 6 по существу одинаковы. Отверстия 6 в диафрагменном диске 5 с фиг.13а имеют по существу круглую форму. Они расположены на по существу одинаковом расстоянии от центра диафрагменного диска 5 и отстоят одно от соседнего на по существу одинаковое расстояние. Отверстия 6 стараются расположить как можно ближе к центру диафрагменного диска 5, но чтобы при этом промежутки между двумя соседними отверстиями 6 были достаточно широки, чтобы на них могло разместиться отверстие в селекторе. Клапан закрыт, когда селекторный диск находится в таком положении, что отверстия в нем находятся между отверстиями 6 в диафрагменном диске 5, т.е. отверстия в селекторе не перекрываются с отверстиями в диафрагменном диске. По этой причине при такой конструкции невозможно уменьшить диаметр Dd, если требуется возможность полностью закрывать испарительный клапан.

Отверстия 6 в диафрагменном диске 5 с фиг.13b имеют клиновидную форму, т.е. они расширяются от центра диафрагменного диска 5 к его краю. Такая форма позволяет сдвинуть отверстия 6 к центру диафрагменного диска 5, оставив при этом достаточные промежутки между соседними отверстиями, чтобы можно было расположить в них отверстия в селекторе, т.е. не утрачивая возможности полностью закрыть испарительный клапан.

Как видно на фиг.13b, диаметр Dd раздачи уменьшается на треть по сравнению с диаметром раздачи диафрагменного диска 5 с фиг.13а. Из приведенных выше уравнений следует, что крутящий момент Т, потребный для поворота селекторного диска относительно диафрагменного диска, также уменьшается на треть при тех же коэффициенте трения и нормальном усилии, порождаемом перепадом давления.

Реферат

В изобретении раскрыт испарительный клапан (1), содержащий: входной патрубок (2), по меньшей мере один выходной патрубок (3) и первую и вторую клапанные детали. Входной патрубок (2) предназначен для подачи в него жидкотекучей среды в жидком виде. Выходной патрубок/патрубки (3) предназначен/предназначены для подачи жидкотекучей среды в хотя бы частично газообразном виде в тракт. Клапанные детали установлены с возможностью перемещения одна относительно другой таким образом, что их взаимное расположение определяет условия перетока жидкотекучей среды между входным патрубком (2) и выходными патрубками (3). Причем во время нормальной работы клапанные детали нагружены усилием, прижимающим их одна к другой. Испарительный клапан (1) содержит средства уменьшения результирующей силы, действующей на клапанные детали. Таким образом клапанные детали легче перемещать относительно друг друга и таким образом уменьшаются усилия, потребные для приведения клапана (1) в действие. 2 н. и 20 з.п. ф-лы, 19 ил.

Формула

- входной патрубок (2) для подачи в него жидкотекучей среды в жидком виде,

- по меньшей мере один выходной патрубок для подачи жидкотекучей среды в хотя бы частично газообразном виде по меньшей мере в один тракт,

- первую и вторую клапанные детали, установленные с возможностью перемещения одна относительно другой таким образом, что их взаимное расположение определяет условия перетока жидкотекучей среды между входным патрубком (2) и каждым из выходных патрубков (3), причем первая и вторая клапанные детали установлены так, что во время нормальной работы они нагружены усилием, прижимающим их одна к другой,

- средства для уравновешивания усилия на клапанных деталях.

- распределитель (4) с входной частью, гидравлически подключенной ко входному патрубку (2) клапана, предназначенный для раздачи подаваемой во входной патрубок (2) жидкотекучей среды по меньшей мере двум параллельным трактам,

- по меньшей мере два выходных патрубка (3), каждый из которых предназначен для истечения через него жидкотекучей среды в хотя бы частично газообразном виде и гидравлически подключен к одному из параллельных трактов.

- по меньшей мере один компрессор,

- по меньшей мере один конденсатор,

- по меньшей мере один испаритель,

- испарительный клапан (1) по любому из пп.1-21, установленный так, что через его выходной патрубок (3) хладагент поступает в испаритель.

Комментарии