Диспергаторы и улучшающие индекс вязкости диспергирующие присадки на основе селективно гидрированных полимеров - RU2176663C2

Код документа: RU2176663C2

Чертежи

Описание

Настоящее изобретение относится к диспергаторам, улучшающим индекс вязкости (ИВ) диспергаторам и улучшающим ИВ диспергирующим присадкам на основе диеновых полимеров с введенными функциональными группами и к способам их получения. Более конкретно, изобретение относится к диспергаторам, улучшающим индекс вязкости (ИВ) диспергаторам и улучшающим ИВ диспергирующим присадкам на основе селективно гидрированных сополимеров, полученных из сопряженных диенов. Изобретение, кроме того, относится к диспергаторам, улучшающим индекс вязкости (ИВ) диспергаторам и улучшающим ИВ диспергирующим присадкам на основе химически модифицированных производных вышеуказанных полимеров.

Жидкие полимеры хорошо известны и используются для различных целей. Например, известны многие жидкие эластомеры на основе полибутадиена с функциональными группами на концах. Эти материалы обычно высоко ненасыщены и часто образуют основной полимер для полиуретановых композиций. Получение и применение полибутадиена с гидрокси-группами на концах детально описано J.C. Brosse et al. , в "Hydroxyl-terminated polymers obtained by free radical polymerization - Synthesis, characterization and applications". Advances in Polymer Science 81, Springer-Verlag, Berlin, Heidelberg, 1987, pp. 167-220.

Известны также жидкие полимеры, имеющие акрилатные, карбокси- или меркапто- концевые группы. Известно, что кроме бутадиена в качестве базового мономера для жидких эластомеров используется изопрен. Жидкие эластомеры могут содержать дополнительные мономеры, такие как стирол или акрилонитрил для управляемой совместимости в смесях с полярными материалами, такими как эпоксидные смолы.

В предыдущей практике известны также чисто углеводородные жидкие каучуки без функциональных групп. Эти жидкие эластомеры имеют разную степень ненасыщенности для использования при вулканизации. Типичным сильно ненасыщенным жидким эластомером является полибутадиен, который, например, выпускается Ricon Resins, Inc. под названием RICON. Жидкий полиизопрен, гидрированный до насыщения 90% его первоначальных двойных связей, выпускается Kuraray Isoprene Chemical Co Ltd как LIR-290. Еще более насыщены жидкие бутилкаучуки, выпускаемые Hardman Rubber Co, и Trilene, жидкий этилен-пропилен-диеновый каучук (ЭПДМ), выпускаемый Uniroyal Chemical Co. Еще более высоконасыщенные жидкие эластомеры проявляют хорошую сопротивляемость окислению и озоностойкость.

Falk, Journal of Polymer Science: Part A-1, 9:2617-23 (1971) описал способ гидрирования 1,4-полибутадиена в присутствии 1,4-полиизопрена. В частности, Falk описал гидрирование блочного сегмента 1, 4-полибутадиена в блок-сополимере 1,4-полибутадиен-1,4-полиизопрен-1,4-полибутадиен и в статических сополимерах бутадиена и изопрена, где оба из полимеризованных мономеров имеют преобладающую 1, 4-микроструктуру. Гидрирование проводилось в присутствии водорода и катализатора, полученного реакцией органоалюминиевого или органолитиевого соединения с солями переходных металлов 2-этил-гексановой кислоты. Falk в Die Angewandte Chemie, 21(286):17-23 (1972) описал гидрирование 1,4-полибутадиеновых сегментов в блок-сополимере 1,4-полибутадиен-1,4-полиизопрен- 1,4-полибутадиен.

Hoxmeier в европейской патентной заявке 88202449.0 от 02.11.88, публикационный номер 0.315280 от 10.05.89, описывает метод селективного гидрирования полимера, полученного из, по меньшей мере, двух различных сопряженных диолефинов. Один из двух диолефинов является более глубоко замещенным по второму, третьему и/или четвертому атомам углерода, чем второй диолефин, и продуцирует три- или тетразамещенную двойную связь после полимеризации. Селективное гидрирование проводится при таких условиях, чтобы гидрировать этиленовую ненасыщенность, введенную в полимер с менее глубоко замещенным сопряженным диолефином, оставляя в то же время ненасыщенной, по меньшей мере, часть три- или тетразамещенной ненасыщенности, введенной в полимер с более замещенным сопряженным диолефином.

Mohajer et al., "Hydrogenated linear block copolymers of butadiene and isoprene: Effect of variation of composition and sequence architecture on properties". Polymer 23: 1523-35 (1982) описывает в основном полностью гидрированные бутадиен-изопрен-бутадиен (ГБИБ), ГИБИ и ГБИ блок- сополимеры, в которых бутадиен имеет преимущественно 1,4- микроструктуру.

Kuraray К. К. в японской патентной заявке N JP- 328 729 от 12.12.87, опубликованной 04.07.89, описывает полимерную композицию, включающую 99 мас. % полиолефина (предпочтительно полиэтилена или полипропилена) и 1-30 мас.% сополимера, полученного гидрированием, по меньшей мере, 50% ненасыщенных связей изопрен/бутадиенового сополимера.

Беззольные диспергаторы являются добавками к смазочным жидкостям, таким как топлива и смазочные масла, которые улучшают диспергируемость жидкостей и улучшают их вязкостные свойства. Обычно такие диспергаторы представляют собой модифицированные полимеры, имеющие олеофильный полимерный скелет, чтобы обеспечивать хорошую растворимость и удерживать частицы суспендированными в масле, и полярную функциональную группу, чтобы связывать или присоединять продукты окисления и загрязнения. Диспергаторы обычно имеют солюбилизируемый олеофильный (гидрофобный) хвост и полярную (гидрофильную) голову, образующие мицеллы при взаимодействии с загрязнениями.

Распространенные диспергаторы включают полиизобутилены, модифицированные еновым синтезом для введения функциональных групп, таких как сукцинимиды, гидроксиэтилимиды, сукцинатные эфиры/амиды и оксазолины. Другие диспергаторы включают производные оснований Манниха из полибутиленов, этилен- пропиленовых полимеров и акрильных полимеров.

Традиционно диспергаторами являлись полибутилены с одной функциональной группой в молекуле, введенной путем енового синтеза с малеиновым ангидридом, за которым следовала имидизация полиамином. Полибутилены обычно имеют молекулярный вес 500-2000 и, благодаря использованному при их получении процессу полимеризации, имеют не более одного олефина на молекулу полибутилена. Соответственно, число возможных функциональных групп на цепь ограничено единицей. Обычно местом присоединения функциональной группы является концевая часть молекулы. Кроме того, общепризнано, что для того, чтобы получить благоприятные диспергирующие свойства, молекула должна иметь, по меньшей мере, одну функциональную группу на приблизительно 2000 единиц молекулярного веса. Следовательно, молекулярный вес традиционных полибутадиеновых диспергаторов не может превышать 2000, если выдерживается желаемое соотношение функциональные группы/углеводород. Кроме того, традиционные диспергаторы имели молекулярные структуры, которые ограничивали размещение функциональных группу, приводя обычно к тому, что такие группы помещались на концевых участках молекул.

Полимеризационный процесс для традиционных бутиленовых полимеров, к тому же, дает продукты, имеющие недопустимо широкое распределение молекулярных весов, то есть недопустимо высокое отношение средневесового молекулярного веса (Mw) к среднечисленному молекулярному весу (Mn). Обычно такие распределения Mw/Mn≥~ 2,5, что дает композиции с плохо выраженными диспергирующими свойствами.

Более того, реакции введения функциональных групп в эти полимеры дают обычно заметные количества нежелательных побочных продуктов, таких как нерастворимые модифицированные полимеры различного молекулярного веса. Реакции введения функциональных групп могут также дать в результате соединения, содержащие нежелательные химические группы, такие как хлор.

Патент США 4.007.121 описывает присадки к смазочным маслам, которые включают полимеры, такие как этилен-пропиленовые полимеры (ЭПТ), имеющие N-гидрокарбилкарбоксамидные группы. Такие полимеры трудно гидрировать сколько-нибудь управляемым образом.

Европейская патентная заявка N ЕР 0.344.021 описывает полимеры, полученные из п-алкилстирола и изобутилена. Этот документ указывает, что полимеризация протекает наилучшим образом, когда количество диена в реакционной смеси минимизировано. Не представлены сведения о том, могут ли такие соединения служить присадками к смазочным маслам.

Патенты США 3.868.330 и 4.234.435 описывают карбоновые кислоты как ацилирующие агенты для модификации лубрикаторных присадок. Описаны модифицированные полиалкены, такие как полиизобутилен-замещенные сукцинацильные агенты, имеющие Mn 1300-5000 и Mw/Mn 1,5-4. Эти процессы используют хлорирование, что дает остаточный хлор в полимере, создавая экологический риск.

До сих пор практика терпела неудачу в создании диспергаторов и улучшающих ИВ диспергирующих присадок, имеющих селективные и регулируемые количества полярных функциональных групп в их молекулярной структуре. Так, практика потерпела неудачу в разработке способов получения диспергаторов и улучшающих ИВ диспергирующих присадок, имеющих более высокий молекулярный вес и/или более высокое число функциональных групп в молекуле. Практика также потерпела неудачу в получении диспергирующих полимеров, имеющих необходимо узкое распределение молекулярного веса, чтобы избежать присутствия побочных продуктов, которые ухудшают диспергирующие свойства. Практика также потерпела неудачу в создании диспергаторов и улучшающих ИВ диспергирующих присадок, имеющих хорошую термическую стабильность.

В соответствии с этим, целью настоящего изобретения является получение диспергаторов и улучшающих ИВ диспергирующих присадок, имеющих полимерную структуру, которая допускает высокоизбирательное управление степенью ненасыщения и последующим введением функциональных групп. Уникальные материалы могут быть также получены химическим модифицированием полимеров по изобретению, так как полимеры могут быть селективно модифицированы в желаемые положения, такие как статистическое или по концевым участкам молекул.

Дополнительная цель этого изобретения - предложить способ получения диспергаторов и улучшающих ИВ диспергирующих присадок на основе полимеров, имеющих регулируемое количество ненасыщенности, введенной статистически в по-другому насыщенный скелет. В отличие от диспергаторов на основе ЭПДМ, уровень ненасыщенности может легко и недорого регулироваться, например от 1% до 50%, чтобы обеспечить широкое варьирование возможности ввода функциональных групп.

Следующей целью изобретения является получение диспергаторов и улучшающих ИВ полимеров, имеющих узкие распределения молекулярного веса и, как следствие, отсутствие нежелательных побочных продуктов, обеспечивая тем самым более точно подобранные диспергирующие или улучшающие ИВ свойства.

Изобретение предлагает диспергаторы и улучшающие индекс вязкости (ИВ) диспергирующие присадки, включающие полимеры из сопряженных диенов, которые были гидрированы и затем химически модифицированы. Диспергирующая способность и улучшающие ИВ свойства соединений по изобретению могут регулироваться управлением величиной полимера и количеством и распределением введенных в него функциональных групп. Соответственно, эти вещества называются далее "диспергирующими веществами".

По одному из осуществлений

изобретения предложено диспергирующее вещество для модифицирования диспергирующих или вязкостных характеристик смазочных жидкостей, в котором диспергирующее

вещество включает сополимер двух различных

сопряженных диенов. В этом случае первый сопряженный диен включает, по меньшей мере, один сравнительно более замещенный сопряженный диен, имеющий, по меньшей

мере, пять углеродных атомов и

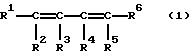

формулу:

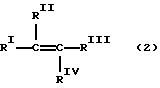

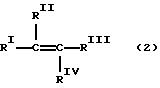

где каждый из R1-R6 представляет собой водород или углеводородный радикал, при условии, что, по меньшей мере, один из R1-R6 является углеводородным радикалом, и также при условии, что после полимеризации ненасыщенность полимеризованного сопряженного диена формулы (1) имеет формулу:

где каждый из RI, RII, RIII и RIV представляет водород или углеводородный радикал, при условии, что или оба RI и RII являются углеводородными радикалами, или оба RIII и RIV являются углеводородными радикалами.

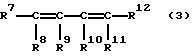

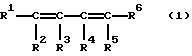

Второй сопряженный диен в диспергирующих веществах по этому осуществлению

включает, по меньшей мере, один

сравнительно менее замещенный сопряженный диен, имеющий, по меньшей мере, четыре атома углерода и формулу:

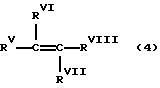

где каждый из R7-R12 представляет собой водород или углеводородный радикал, при условии, что после полимеризации ненасыщенность полимеризованного сопряженного диена формулы (3) имеет формулу:

где каждый из RV, RVI, RVII и RVIII представляет водород или углеводородный радикал, при условии, что один из RV и RVI является водородом, один из RVII и RVIII является водородом и по меньшей мере один из RV, RVI RVII и RVIII является углеводородным радикалом.

Последующая полимеризация диенового сополимера обычно осуществляется способом, который включает селективное гидрирование сополимера для получения селективно гидрированного сополимера, за которым следует введение функциональной группы в селективно гидрированный сополимер для получения модифицированного сополимера, имеющего, по меньшей мере, одну полярную функциональную группу.

По предпочтительному осуществлению, диспергирующее

вещество включает полимер, в котором первый и второй сопряженные диены полимеризованы в блок-сополимер, включающий, по меньшей мере, два

различающихся блока:

(I)x - (В)y

или (В)y - (I)x.

В этом случае блок (I) включает, по меньшей мере, один полимеризованный сопряженный диен формулы (1), тогда как блок (В) включает, по меньшей мере, один полимеризованный сопряженный диен формулы (3). В добавление, x представляет число полимеризованных мономерных единиц в блоке (I), равное, по меньшей мере, 1, а у есть число полимеризованных мономерных единиц в блоке (В) и равно, по меньшей мере, 25. Следует понимать, что x и y определяются относительно блоков в линейном блок-сополимере или блоков в боковой ветви или сегменте разветвленного или звездчато-разветвленного сополимера, в котором боковая ветвь или сегмент имеют, в основном, линейную структуру.

Предпочтительно, в блок-сополимерах по этому осуществлению x имеет значение от 1 до 600, и у имеет значения от 30 до 4.000, более предпочтительно, x от 1 до 350 и y от 30 до 2.800. Хотя большие значения x и у обычно связаны с большими молекулярными весами, полимеры, имеющие разнообразные блоки, и звездчато-разветвленные полимеры, как правило, будут иметь молекулярные веса, которые плохо описываются через величины x и y для каждого блока.

По другому варианту, диспергирующее вещество включает первый и второй сопряженные диены, полимеризованные в статистический сополимер. Диспергирующее вещество может включать первый и второй сопряженные диены, полимеризованные в разветвленный или звездчато- разветвленный сополимер.

Сополимеры, используемые в соответствии с этим осуществлением, обычно имеют молекулярный вес, по меньшей мере, около 2.000. Предпочтительно, молекулярный вес этих полимеров составляет от 2.000 до 1.000.000, более предпочтительно, от 5.000 до 500.000.

Молекулярный вес полимера по изобретению в общем случае ассоциируется с физическими свойствами, которые полимер проявляет при использовании в качестве диспергатора или диспергирующей вязкостной присадки. Обычно полимеры, имеющие более низкие молекулярные веса, применяются как диспергаторы, тогда как улучшение ИВ свойств и относительной загущающей способности связывается с полимерами, имеющими более высокие молекулярные веса и, соответственно, более высокую вязкость. Для обсуждаемых целей полимеры по изобретению, имеющие молекулярные веса в интервале от 2.000 до 20.000, могут быть классифицированы как диспергаторы, полимеры, имеющие молекулярные веса от 20.000 до 50.000, могут быть классифицированы как улучшающие ИВ диспергаторы, и полимеры, имеющие молекулярные веса 50.000 или более, могут быть классифицированы как улучшающие ИВ диспергирующие присадки.

В диспергирующих веществах по изобретению сополимер предпочтительно селективно гидрирован. Предпочтительно, чтобы ненасыщенность формулы (4) была почти полностью гидрирована и, тем самым, в основном, не сохранялась первоначальная ненасыщенность этого типа, тогда как ненасыщенность формулы (2) была в основном сохранена (то-есть, ненасыщенность оставалась после гидрирования), по меньшей мере, в том количестве, которое достаточно для введения функциональных групп в сополимер.

После реакции гидрирования йодное число для остаточной ненасыщенности формулы (2) обычно составляет от 50% до 100% от иодного числа до реакции гидрирования. Более предпочтительно, после гидрирования йодное число для остаточной ненасыщенности формулы (2) составляет 100% от йодного числа до реакции гидрирования.

После реакции гидрирования йодное число для остаточной ненасыщенности формулы (4) составляет от 0% до 10% от йодного числа до реакции гидрирования. Более предпочтительно, после гидрирования йодное число для остаточной ненасыщенности формулы (4) составляет от 0% до 0,5% от йодного числа до реакции гидрирования. Наиболее предпочтительно, после реакции гидрирования йодное число для остаточной ненасыщенности формулы (4) составляет от 0% до 0,2% от йодного числа до реакции гидрирования.

Сопряженный диен формулы (1) предпочтительно включает сопряженный диен, такой как изопрен, 2, 3-диметилбутадиен, 2-метил-1,3- пентадиен, мирцен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен, 2-фенил-1,3-бутадиен, 2-фенил-1,3-пентадиен, 3-фенил-1,3- пентадиен, 2,3-диметил-1,3-пентадиен, 2-гексил-1,3-бутадиен, 3- метил-1,3-гексадиен, 2-бензил-1,3-бутадиен, 2-п-толил-1,3-бутадиен или их смеси. Более предпочтительно, сопряженный диен формулы (1) включает изопрен, мирцен, 2, 3-диметилбутадиен или 2-метил-1,3- пентадиен. Еще более предпочтительно, сопряженный диен формулы (1) включает изопрен.

Предпочтительно, сопряженный диен формулы (3) включает 1, 3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3- гептадиен, 2, 4-гептадиен, 1,3-октадиен, 2,4-октадиен, 3,5-октадиен, 1,3- нонадиен, 2,4-нонадиен, 3,5-нонадиен, 1,3-декадиен, 2,4-декадиен, 3,5-декадиен или их смеси. Более предпочтительно, сопряженный диен формулы (3) включает 1,3-бутадиен, 1,3-пентадиен или 1,3- гексадиен. Еще более предпочтительно, сопряженный диен формулы (3) включает 1, 3-бутадиен.

В общем случае, когда сопряженный диен включает значительные количества 1,3-бутадиена, заполимеризованный бутадиен включает смесь 1,4- и 1,2-единиц. Предпочтительные структуры содержат, по меньшей мере, 25% 1,2-единиц. Более предпочтительно, структуры содержат от 30% до 90% 1,2-субъединиц. Наиболее предпочтительно, структуры содержат от 45% до 65% 1,2- единиц.

Чтобы обеспечить диспергирующую способность, селективно гидрированный полимер химически модифицируют или "функционализируют", чтобы получить полимер, имеющий, по меньшей мере, одну полярную функциональную группу, такую как (но не ограниченную ими) галогено-, эпокси-, гидрокси-, амино-, нитрило-, меркапто-, имидо-, карбокси- и сульфокислотную группы или их сочетания. Функционализированные полимеры могут быть дополнительно модифицированы, чтобы получить более нужный тип функциональности.

В предпочтительном случае селективно гидрированный полимер химически модифицируют по способу, который включает реакцию селективно гидрированного полимера с ненасыщенной карбоновой кислотой (или ее производным, таким как малеиновый ангидрид) для получения ацилированного полимера, и затем реакцию ацилированного полимера с моноамином, полиамином или их комбинацией.

В другом предпочтительном осуществлении изобретение предлагает

диспергирующие вещества на основе сополимера с, по меньшей мере, одним

замещенным в кольцо стиролом и, по меньшей мере, одним сопряженным диеном. Предпочтительно, замещенный в кольцо стирол имеет, по

меньшей мере, один бензильный водород и формулу:

где n = 1-5 и RA и RB каждый представляет водород или углеводородный радикал. Предпочтительно, n = 1-3 и более предпочтительно n = 1. Предпочтительно сопряженный диен включает, по меньшей мере, один сопряженный диен, имеющий, по меньшей мере, четыре углеродных атома и формулу, соответствующую сопряженным диенам формул (1) или (3), описанным выше. После полимеризации первоначальная ненасыщенность в полимеризованном сопряженном диене имеет формулу, соответствующую формулам (2) или (4), как описано выше.

После полимеризации сополимер замещенного стирола и диена предпочтительно модифицируется способом, который включает селективное гидрирование сополимера для получения селективно гидрированного сополимера с последующим введением функциональных групп в селективно гидрированный сополимер для получения функционализированного сополимера, имеющего, по меньшей мере, одну полярную функциональную группу.

Полимеры по этому осуществлению включают замещенный в кольцо стирол в количестве от 0,5 мас.% до 25 мас.% и сопряженный диен в количестве от 75 мас.% до 99,5 мас.% Предпочтительно, они включают замещенный в кольцо стирол в количестве от 1 мас.% до 20 мас.% и сопряженный диен в количестве от 80 мас. % до 99 мас.%. Более предпочтительно, замещенный в кольцо стирол содержится в количестве от 5 мас.% до 15 мас.% и сопряженный диен в количестве от 85 мас.% до 95 мас.%.

В диспергирующих веществах по этому

осуществлению замещенный в кольцо стирол и сопряженный диен предпочтительно полимеризованы в виде блок-сополимера, включающего, по меньшей мере, два

различных блока:

(Р)x

- (В)y или (В)y - (Р)x,

где блок (Р) включает, по меньшей мере, один полимеризованный замещенный в кольцо стирол

формулы (5), и блок (В) включает, по меньшей

мере, один полимеризованный сопряженный диен формул (1) или (3). При этом x представляет число полимеризованных мономерных единиц в блоке (Р) и равно, по

меньшей мере, 1, а y представляет число

полимеризованных мономерных единиц в блоке (В) и равно, по меньшей мере, 25. Предпочтительно, в блок-сополимерах по данному осуществлению x от 1 до 600 и у от

30 до 4.000, более предпочтительно x

имеет значения от 1 до 350 и у имеет значения от 30 до 2.800.

По другому варианту замещенный в кольцо стирол и сопряженный диен полимеризуются в статистический сополимер. При этом замещенный в кольцо стирол и сопряженный диен могут быть полимеризованы в разветвленный или звездчато-разветвленный статистический или блок-сополимер.

Сополимеры, используемые в соответствии с этим осуществлением, обычно имеют молекулярный вес, по меньшей мере, 2.000. Предпочтительно, молекулярный вес этих полимеров составляет от 2.000 до 1.000.000, более предпочтительно от 5.000 до 500.000. Распределение молекулярного веса этих полимеров предпочтительно составляет от 1,01 до 1,20.

Диспергирующие вещества по этому осуществлению включают сополимер, который может быть селективно гидрирован так, чтобы оставить как можно больше первоначальной ароматической ненасыщенности, удалив при этом как можно больше первоначальной ненасыщенности формул (2) или (4). Предпочтительно, чтобы после гидрирования остаточная ненасыщенность формул (2) или (4) была от 0% до 1% от йодного числа до реакции гидрирования. Более предпочтительно, чтобы после реакции гидрирования йодное число для остаточной ненасыщенности формул (2) или (4) составило от 0% до 0,5% от йодного числа перед реакцией гидрирования. Наиболее предпочтительно, чтобы после реакции гидрирования йодное число для остаточной ненасыщенности формул (2) или (4) составило 0% от йодного числа перед реакцией гидрирования.

Предпочтительно, чтобы после селективного гидрирования оставалось, по меньшей мере, 50% ароматической ненасыщенности замещенного стирольного мономера, более предпочтительно, чтобы оставалось, по меньшей мере, 90%, и наиболее предпочтительно, чтобы оставалось около 100%.

В диспергирующих веществах по этому осуществлению замещенный в кольцо стирольный компонент полимера предпочтительно включает алкилстирол, такой как винилтолуол, винилксилол, метилстирол, этилстирол, пропилстирол, изопропилстирол, втор. -бутилстирол или бензилстирол, или полученные из них смеси. Более предпочтительно, замещенный в кольцо стирол представляет п-метилстирол.

В диспергирующих веществах по этому осуществлению сопряженный диен может включать один или более из сопряженных диенов формул (1) или (3), описанных здесь в других местах. Предпочтительно, сопряженный диен включает сопряженный диен формулы (1), такой как изопрен, 2,3-диметилбутадиен, 2-метил-1, 3-пентадиен, мирцен, 3-метил-1,3- пентадиен, 4-метил-1, 3-пентадиен, 2-фенил-1,3-бутадиен, 2-фенил- 1,3-пентадиен, 3-фенил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 2-гексил- 1,3-бутадиен, 3-метил-1, 3-гексадиен, 2-бензил-1,3-бутадиен, 2-п- толил-1, 3-бутадиен или их смеси, и/или сопряженный диен формулы (3), такой как 1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 1,3- гексадиен, 1,3-гептадиен, 2, 4-гептадиен, 1,3-октадиен, 2,4- октадиен, 3, 5-октадиен, 1,3-нонадиен, 2,4-нонадиен, 3,5-нонадиен, 1,3-декадиен, 2,4-декадиен, 3,5-декадиен или их смеси.

Более предпочтительно, сопряженный диен формулы (1) включает изопрен, мирцен, 2,3-диметилбутадиен или 2-метил-1,3-пентадиен. Наиболее предпочтительно, сопряженный диен формулы (1) включает изопрен. Более предпочтительно, сопряженный диен формулы (3) включает 1, 3- бутадиен, 1,3-пентадиен или 1,3-гексадиен. Наиболее предпочтительно, сопряженный диен формулы (3) включает 1,3- бутадиен.

В сополимерах по этому осуществлению, когда сопряженный диен включает 1,3-бутадиен, заполимеризованный бутадиен представляет собой смесь 1,4- и 1,2-единиц. Предпочтительно, сопряженные диены содержат, по меньшей мере, 25%, более предпочтительно - от 30% до 90% и наиболее предпочтительно от 45% до 65% 1,2-единиц.

Кроме того, по этому осуществлению селективно гидрированный полимер, более предпочтительно, химически модифицируют, чтобы получить полимер с, по крайней мере, одной галоидной функциональной группой. Предпочтительно, галоидная функциональная группа включает бром. Чтобы улучшить диспергирующие свойства, более полезна дальнейшая модификация полимера, например реакцией галоидной группы с амином, полиамином или их сочетанием.

По еще одному осуществлению изобретение относится к гомополимерам сопряженного диена, выбранного из любых диенов формул (1) и (3), описанных выше. Предпочтительные сопряженные диены формулы (1) включают изопрен, мирцен, 2, 3-диметил-бутадиен или 2-метил-1, 3-пентадиен. Предпочтительные сопряженные диены формулы (3) включают 1,3-бутадиен или 1,3-пентадиен. Полимеризованный диен может быть получен в линейной, разветвленной или звездчато-разветвленной форме. Гомополимер может быть подвергнут селективному гидрированию, чтобы получить частично гидрированный полимер, в котором остается достаточное количество первоначальной ненасыщенности, чтобы ввести в полимер функциональные группы.

Любое из диспергирующих веществ по изобретению может включать модифицированный полимер по изобретению, распределенный в несущей жидкости, такой как синтетическое или минеральное масло, для получения концентрата диспергатора. Концентраты диспергатора обычно включают полимер в количестве от 5 мас. % до 90 мас.%, более предпочтительно от 10 мас.% до 70 мас.%, диспергирующего вещества в зависимости от молекулярного веса полимера.

Диспергирующие вещества могут дополнительно включать, по меньшей мере, одну добавку, выбранную из группы, включающей антиоксиданты, присадки, понижающие температуру застывания, детергенты, диспергаторы, модификаторы трения, противоизносные присадки, антивспениватели, ингибиторы коррозии и ржавления, присадки, улучшающие индекс вязкости и тому подобное.

Изобретение дополнительно предлагает способ модификации диспергируемости или вязкостных характеристик таких жидкостей, как лубрикаторы. Способ включает добавление в жидкость такого количества диспергирующего вещества по изобретению, какое достаточно, чтобы получить модифицированную диспергатором жидкость, имеющую диспергируемость или вязкостные свойства, которые изменены по сравнению с исходной жидкостью. Предпочтительно, способ включает добавление диспергирующего вещества в количестве от 0,001 мас.% до 20 мас. %, более предпочтительно от 0,1 мас. % до 10 мас. %, и наиболее предпочтительно от 0,5 мас. % до 7 мас. %, от модифицированной диспергатором жидкости. Обычно способ по изобретению применяется, чтобы модифицировать смазочные масла и нормально жидкие топлива, такие как моторные масла, трансмиссионные жидкости, гидравлические жидкости, тормозные масла, авиационные масла и т.п. Кроме того, способ может дополнительно включать введение в жидкость, по меньшей мере, одной присадки, такой как антиоксиданты, присадки, понижающие температуру застывания, детергенты, диспергаторы, модификаторы трения, противоизносные присадки, антивспениватели, ингибиторы коррозии и ржавления, присадки, улучшающие индекс вязкости и тому подобное.

Изобретение также предлагает модифицированные диспергаторами жидкости, такие как углеводородные жидкости, имеющие модифицированную диспергирующую способность или вязкостные свойства. По этому осуществлению модифицированные диспергатором жидкости обычно включают минеральное или синтетическое масло и диспергирующее вещество по изобретению. Предпочтительно, модифицированная диспергатором жидкость по изобретению включает диспергирующее вещество в количестве от 0,001 мас. % до 20 мас. %, более предпочтительно от 0,1 мас. % до 10 мас. %, и наиболее предпочтительно от 0,5 мас. % до 7 мас. %, от модифицированной диспергатором жидкости. Модифицированная диспергатором жидкость обычно включает минеральное или синтетическое масло или нормально жидкое топливо, такие как моторные масла, трансмиссионные жидкости, гидравлические жидкости, тормозные масла, авиационные масла и т.п. Эти модифицированные диспергатором жидкости могут дополнительно включать, по меньшей мере, одну присадку, такую как антиоксиданты, присадки, понижающие температуру застывания, детергенты, диспергаторы, модификаторы трения, противоизносные присадки, антивспениватели, ингибиторы коррозии и ржавления, присадки, улучшающие индекс вязкости и тому подобное.

Сополимеры по всем осуществлениям получают в условиях анионной полимеризации. После полимеризации полимеры по изобретению селективно гидрируют, чтобы получить контролируемые количество и степень остаточной ненасыщенности. После селективного гидрирования катализатор гидрирования удаляют из полимера и полимер химически модифицируют введением функциональных групп, чтобы получить желаемые характеристики диспергирующего вещества по изобретению.

Соответственно, как результат изобретения, предлагаются диспергаторы, диспергаторы с улучшенными ИВ- свойствами и улучшающие ИВ диспергирующие присадки, полученные полимеризацией сопряженных диенов с последующими селективным гидрированием и введением функциональных групп. Эти диспергирующие вещества по изобретению обладают многочисленными преимуществами, включающими регулируемый молекулярный вес, регулируемое распределение молекулярного веса, регулируемую структуру полимера, изменяемые и регулируемые количество и распределение функциональных групп, превосходную термическую стабильность, потенциально позволяющую снизить уровень затрат и дающую такие преимущества, как улучшенные вязкостные свойства.

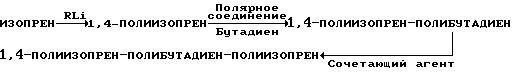

Предпочтительные осуществления некоторых аспектов изобретения показаны на прилагаемых чертежах, где:

Фиг. 1

показывает

отношение вязкости как функцию молекулярного веса для негидрированного изопрен-бутадиен-изопренового триблочного полимера по этому изобретению.

Фиг. 2 показывает отношение вязкости как функцию молекулярного веса для гидрированного изопрен-бутадиен-изопренового триблочного полимера по этому изобретению.

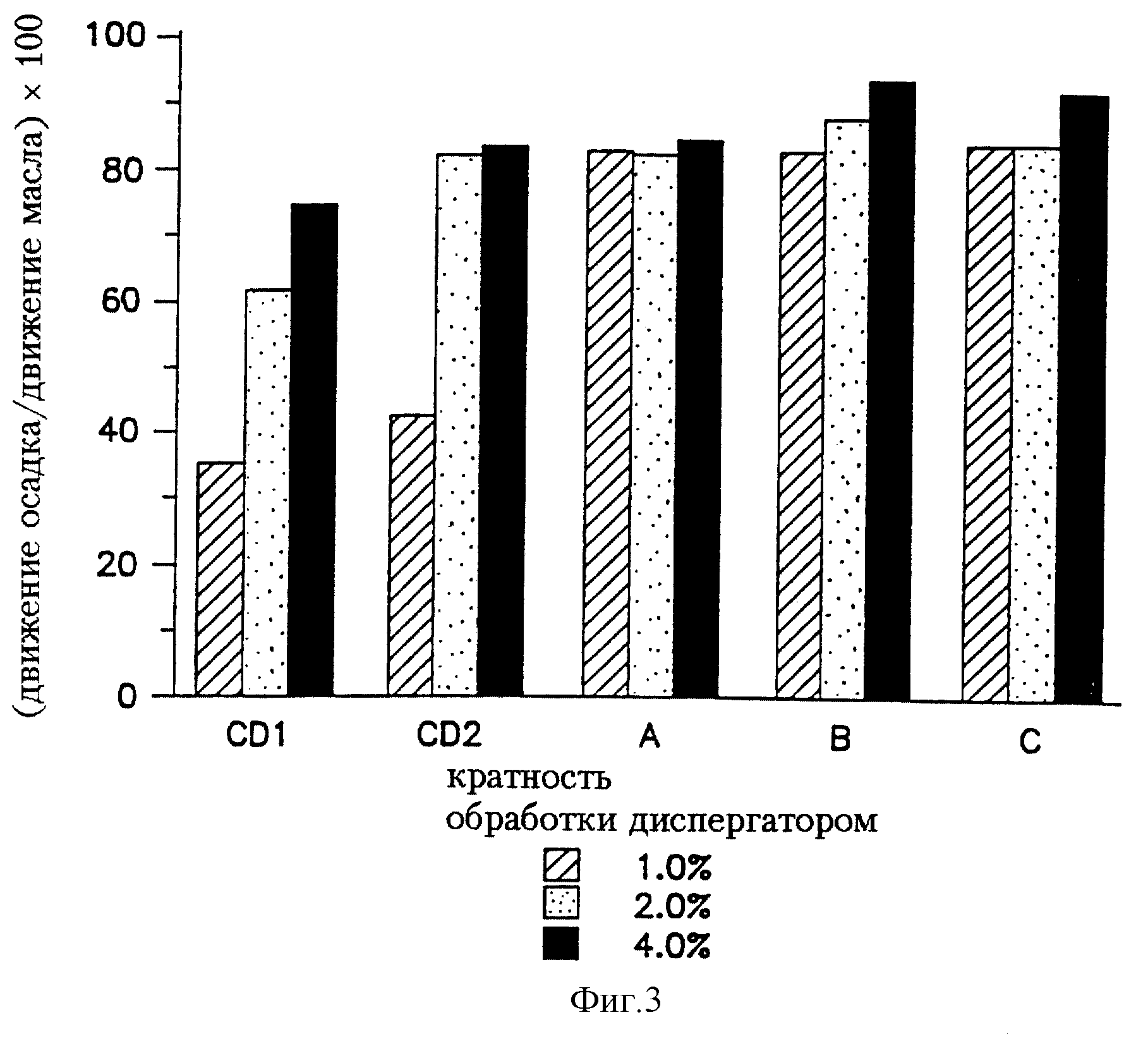

Фиг. 3 показывает диспергирующие характеристики двух промышленных диспергаторов в сравнении с диспергаторами по изобретению.

Фиг. 4 показывает диспергирующие характеристики двух промышленных диспергаторов в сравнении с диспергаторами по изобретению.

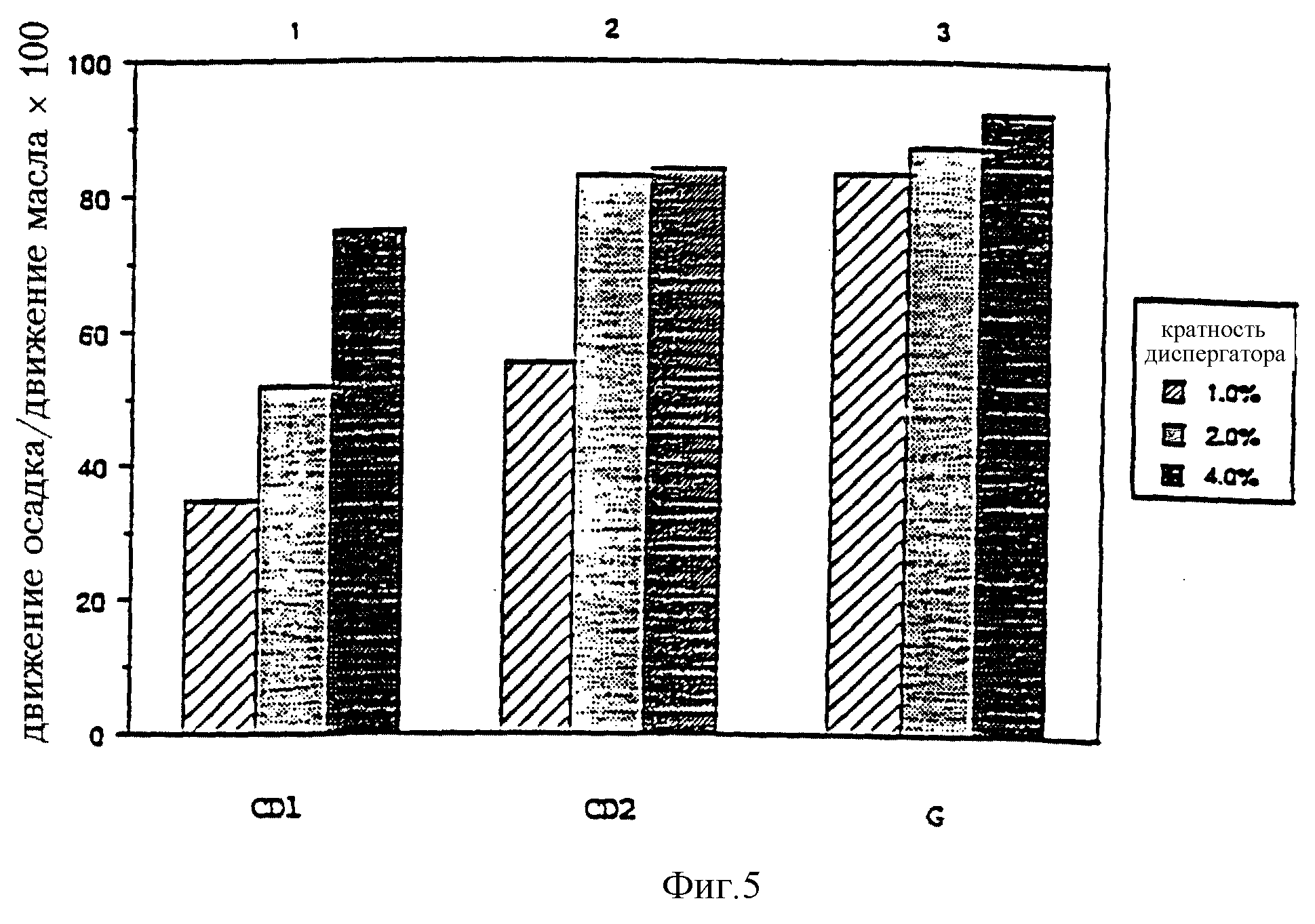

Фиг. 5 показывает диспергирующие характеристики двух промышленных диспергаторов в сравнении с диспергаторами по изобретению.

Полимерные диспергаторы по изобретению, обычно имеющие более низкие молекулярные веса, могут быть применены в любой смазочной или топливной композиции, нуждающейся в диспергаторе, чтобы предотвращать осаждение частиц загрязнений на, например, части двигателя. Другие полимерные вещества по изобретению, обычно те, которые имеют более высокие молекулярные веса, могут быть, благодаря своим улучшающим ИВ свойствам, применены в любой смазочной жидкости, которую можно улучшить модификацией ее вязкостных свойств. Эти соединения могут также найти разнообразное применение как добавки к присадкам к смазочным маслам, таким как адгезивные присадки, герметики, преобразователи удара и тому подобное.

Как указано выше, традиционными диспергаторами являлись полибутилены, в которые введены функциональные группы путем енового синтеза с малеиновым ангидридом с последующей имидизацией с полиамином. Полибутилены обычно имеют молекулярный вес 500- 2.000. При одном олефине на молекулу полибутилена возможное число функциональных групп в молекуле ограничено единицей. Соответственно, если выдерживать требуемое соотношение между функциональными группами и углеводородом, молекулярный вес полибутилена не может превышать 2.000.

В отличие от этого, по настоящему изобретению остаточная ненасыщенность может управляемо изменяться. В результате, количество функциональных групп, которое желательно ввести, достаточно гибко. Кроме того, молекулярный вес углеводородного скелета не ограничен числом 2.000. Могут быть получены и модифицированы полимеры с более высоким молекулярным весом так, что, если требуется, можно поддерживать то же самое соотношение между функциональными группами и углеводородом, какое было определено для традиционных диспергаторов. Более того, по этому изобретению положение функциональной группы не ограничено концевой группой полимерной цепи, как это имеет место для полибутиленов. Вместо этого, теперь доступны разные возможности, включая, например, статистическое по скелету, на одном конце, на обоих концах или в центре полимерной цепи.

Если полимер по изобретению имеет достаточно высокий молекулярный вес (например, 20.000-50.000), он будет проявлять увеличенную загущающую способность и улучшающие индекс вязкости свойства, а также способность диспергировать загрязнения. Следовательно, использование этих материалов может позволить сократить использование традиционных диспергаторов и ИВ-присадок. Если материалы получены со скелетом, имеющим молекулярный вес ≥ 50.000, их производные с функциональными группами могут быть классифицированы как улучшающие ИВ диспергаторные присадки, или как ИВ-присадки с диспергирующими свойствами. Их диспергирующая способность является выдающейся для улучшающих ИВ диспергирующих присадок.

В одном осуществлении настоящее изобретение предлагает полимеры, включающие, по меньшей мере, два различных сопряженных диена, где один из диенов более замещен в положения по 2, 3 и 4 атомам углерода, чем другой диен. Более замещенный диен продуцирует после полимеризации винилиденовые три- или тетразамещенные двойные связи. Гидрирование материала осуществляется селективно так, чтобы насытить менее замещенные олефины, которые первоначально возникают из менее замещенных диенов, оставив при этом часть более замещенных сопряженных олефинов для модификации.

По этому осуществлению более замещенный сопряженный диен, должен иметь, по меньшей мере, пять (5) углеродных атомов и формулу (1), приведенную выше.

После полимеризации ненасыщенность в полимеризованном сопряженном диене формулы (1) имеет формулу (2), приведенную выше.

Примеры сопряженных диенов формулы (1) включают изопрен, 2, 3-диметилбутадиен, 2-метил-1,3-пентадиен, мирцен и т.п. Наиболее предпочтительным является изопрен.

Менее замещенный сопряженный диен по этому осуществлению отличается от другого диена тем, что он имеет, по меньшей мере, четыре (4) углеродных атома и формулу (3), приведенную выше.

После полимеризации ненасыщенность в полимеризованном сопряженном диене формулы (3) имеет формулу (4), приведенную выше.

Примеры сопряженных диенов формулы (3) включают 1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен и тому подобное. Наиболее используемым сопряженным диеном формулы (3) является 1,3-бутадиен.

Исключением из этой схемы может быть, когда тетразамещенный диен, например 2,3-диметилбутадиен, используется как более замещенный компонент (1). Когда это имеет место, тризамещенный олефин, например изопрен, может быть использован как менее замещенный компонент (3) так, что один или оба из RV и RVI представляют водород, а оба RVII и RVIII представляют углеводородный радикал.

Будет очевидным для специалистов в данной области, что в первоначальной ненасыщенности формулы (2) RI, RII, RIII и RIV все могут быть углеводородными радикалами, тогда как в первоначальной ненасыщенности формулы (4), по меньшей мере, один из RV, RVI, RVII и RVIII должен быть водородом.

Углеводородный радикал или радикалы в формулах от (1) до (4) являются одинаковыми или разными и они замещены или незамещены алкильными, алкилфенильными, циклоалкильными, циклоалкилфенильными, арильными, алкиларильными или аралкильными группами или любыми их изомерами.

Сополимеры по этому осуществлению получают анионной полимеризацией диена формулы (1) на уровне от 0,5 мас. % до 25 мас. %, и диена формулы (3) на уровне от 75 мас. % до 99, 5 мас. % в углеводородном растворителе с использование алкиллитиевого катализатора. Два мономера могут быть полимеризованы в блок, градиентный блок или статистическим образом. Поскольку полимеризация является анионной, распределение молекулярного веса этих сополимеров обычно является очень узким, обычно в интервале от примерно 1,01 до примерно 1,20, и определяется соотношением мономера к инициатору и/или присутствием связующих агентов.

Мономеры (1) и (3) могут быть полимеризованы или одновременно или ступенчатым образом, в зависимости от желательного положения остаточной ненасыщенности после гидрирования. Если желательно статистическое расположение ненасыщенности, то оба мономера полимеризуются вместе, чтобы дать статистический сополимер. Если желательно иметь функциональную группу только на одном конце, то мономеры полимеризуются ступенчато в желаемом порядке, чтобы получить двойной блок- сополимер. Если нужно иметь функциональные группы на обоих концах, тогда первым полимеризуется сопряженный диен формулы (1), а за ним диен формулы (3). Затем к "живущему" аниону присоединяют связующий агент, например, фенилбензоат или метилбензоат, чтобы получить желаемый тройной блок-сополимер. Альтернативно, диен формулы (1) может быть добавлен к "живущему" двойному блоку, чтобы получить тройной блок. Четвертый подход может позволить поместить функциональную группу в центр полимерной цепи. В этом случае первым полимеризуется диен формулы (3), за ним полимеризуется диен формулы (1) и затем третий блок диена формулы (3) присоединяется связующим агентом или через живущий анион двойного блока. Кроме того, могут применяться комбинации вышеуказанных подходов.

Настоящее изобретение также включает сополимеры, которые

получают из замещенного в кольцо стирола и сопряженного

диена, в частности из п-метилстирола и 1,3-бутадиена. Более конкретно, материалы получают анионной полимеризацией замещенного в кольцо стирола

(от 0,5 мас. % до 25 мас. %) и диена (от 99,5 мас. % до

75 мас.%). Мономеры могут быть полимеризованы в блок, градиентный блок или статистическим образом. Для статистического распределения

замещенного в кольцо стирола необходимо полимеризовать два мономера

в присутствии значительного количества полярного модификатора или медленно добавлять диен к полимеризующемуся замещенному в кольцо

стиролу

Предмет этого осуществления включает замещенные в

кольцо стиролы, которые имеют, по меньшей мере, один бензильный водород и имеют формулу (5), приведенную выше, где n = 1-5 и RA и RB независимо представляют водород или алкильную

группу. Более предпочтительно, n = 1-3 и наиболее предпочтительно n = 1. Сопряженный диен в этом осуществлении может быть выбран

из диенов, имеющих формулу (1) или (3).

Это осуществление включает модифицированные производные описанных выше сополимеров замещенного в кольцо стирола и диена. Реакции введения функциональных групп, такие как галогенирование, проводятся с сополимерами в отдельную стадию после гидрирования. Галогенированные сополимеры затем дополнительно модифицируются, обычно реакцией с моноамином или полиамином.

Изобретение далее направлено на гомополимеры сопряженного диена. Сопряженный диен может выбираться из любого из диенов, отвечающих формулам (1) и (3), раскрытым здесь в других местах. Эти полимеры обычно подвергаются частичному гидрированию так, что они имеют йодное число 1-150, предпочтительно 2-100. Оставшаяся после гидрирования ненасыщенность используется для введения полярных функциональных групп вдоль скелета полимера. Эти модифицированные материалы могут использоваться как лубрикаторные присадки. Введение функциональных групп может быть осуществлено реакцией с производными ненасыщенных карбоновых кислот путем енового синтеза или путем присоединения радикала. Предпочтительно, ацилированный полимер затем дополнительно модифицируется реакцией с моноамином или полиамином. Могут быть применены другие способы модификации, такие как галогенирование, эпоксидирование, гидроксилирование и т.п.

Изобретение может включать полимеры различной микроструктуры. Присутствие полярных модификаторов увеличивает активность катализатора и поэтому поднимает уровень содержания 1,2-микроструктуры над 1, 4-микроструктурой, например в полибутадиене. Процентное содержание винила прямо пропорционально концентрации использованного модификатора. Поскольку температура реакции также является фактором, определяющим микроструктуру полибутадиена, количество модификатора должно быть выбрано с учетом комбинированных эффектов. Antkowiak et al. представили путь быстрого определения требуемых условий для получения любого содержания 1,2-микроструктуры в интервале от 10% до 80%. Использование этого метода или любых других методов получения желаемой микроструктуры должно быть известно специалистам в этой области.

Диспергаторы и улучшающие ИВ диспергирующие присадки по изобретению могут включать различные макроструктуры полимера. Могут быть получены и использованы полимеры, имеющие линейные и/или нелинейные, например звездчато- разветвленную, макроструктуры. Звездчато-разветвленные полимеры могут быть получены присоединением дивинилбензола или подобных веществ к "живущему" полимерному аниону. Более низкие уровни разветвления могут быть получены при использовании трифункциональных или тетрафункциональных связующих агентов, таких как тетрахлорсилан.

Изобретение также включает диспергирующие полимеры, в которых полимер включает дополнительный арилзамещенный олефин, такой как стирол, п-метилстирол, винилнафталин и т. д. Арилзамещенный олефин может быть введен статистически в полимер, статистически в один или два блока из блоков с другим мономером, или в градиентном блоке или чистом блоке в любое положение вдоль полимера. Так, любой из блоков (I) и (B) может включать арилзамещенный олефин в количестве до 30 мас. %. Статистические сополимеры и гомополимеры по изобретению могут также включать арилзамещенный олефин в количестве вплоть до 30 мас. %.

Если арилзамещенный олефин введен в полимер с более высоким молекулярным весом по изобретению в виде чистого или градиентного блока, полученный в результате материал будет иметь пониженную текучесть на холоду. Отсутствие текучести на холоду является характерным признаком, который желателен для улучшающих ИВ присадок с более высоким молекулярным весом, так как основной полимер сопротивляется текучести при температурах, при которых он будет обычно храниться перед использованием в лубрикаторных маслах (например, вплоть до примерно 60oC). Является обычно полезным, чтобы улучшающая ИВ присадка имела крошку определенной формы, которая сохраняет свою форму при хранении. Сохранение формы крошек улучшает также легкость солюбилизации полимеров, потому что сохраняется их относительно большая поверхность.

Во всех осуществлениях по этому изобретению, где бы ни делалась ссылка на "первоначальную двойную связь" или "первоначальную ненасыщенность" блочного или статистического полимера (или сополимера), под этим следует понимать двойную связь (двойные связи) в полимере перед реакцией гидрирования. Напротив, термины "остаточная двойная связь (двойные связи)" и "остаточная ненасыщенность", употребляемые здесь, относятся к ненасыщенной группе (ненасыщенным группам), обычно за исключением ароматической ненасыщенности, присутствующим в сополимере после реакции селективного гидрирования.

Молекулярная структура первоначальных или остаточных двойных связей может быть определена любым подходящим способом, известным специалистам, например, методами инфракрасной спектроскопии (ИК) или ядерно-магнитного резонанса (ЯМР). Кроме этого, общая первоначальная или остаточная ненасыщенность полимера может быть выражена количественно любым подходящим способом, например указанием йодного числа полимера.

В любых полимерах по любому из осуществлений этого изобретения микроструктура полимеризованного диена формулы (3) должна быть такой, чтобы полимер не был избыточно кристалличен после реакции селективного гидрирования. Это означает, что после реакции селективного гидрирования полимер должен сохранить свои эластомерные свойства, например полимер должен содержать не более чем примерно 10% полиэтиленовой кристалличности. Обычно проблемы кристалличности возникают только тогда, когда полимер включает полимеризованный 1,3-бутадиен. Ограничение полимерной кристалличности может быть достигнуто различными путями. Например, это достигается введением боковых ветвей в полимеризованные сопряженные диены формул (1) и/или (3), например, регулированием микроструктуры 1,3-бутадиена, если он является преобладающим мономером в диене формулы (3); использованием смеси диенов формулы (3), содержащей 1,3-бутадиен в менее чем преобладающем количестве; или использованием только одного диена формулы (3), отличного от 1,3-бутадиена. Более предпочтительно, если сопряженный диен (диены) формулы (3) является преобладающе (по меньшей мере, 50 мол. %) 1, 3-бутадиеном, боковые ветви вводятся в полимер, обеспечивая, чтобы полимеризованный диен формулы (3) содержал достаточное количество 1,2-единиц, чтобы предотвратить избыточную кристалличность селективно гидрированного полимера. Так, если сопряженный диен формулы (3) является преобладающе (по меньшей мере, 50 мол. %, например 100% молярных) 1,3-бутадиеном, полимеризованный диен формулы (3) перед реакцией селективного гидрирования должен содержать не более чем 75 мас. %, предпочтительно от 10 мас. % до 70 мас. % и наиболее предпочтительно от 35 мас. % до 55 мас. % 1,4-единиц, и, по меньшей мере, 25 мас. %, предпочтительно от 30 мас. % до 90 мас. % и наиболее предпочтительно от 45 мас. % до 65 мас. % 1,2-единиц. Если полимеризованный диен (диены) формулы (3) содержит меньше чем 50 мол. % 1,3-бутадиена, например, когда 1,3-пентадиен используется как единственный диен формулы (3), микроструктура полимеризованного диена формулы (3) перед реакцией селективного гидрирования не является критической, так как после гидрирования получающийся полимер не будет содержать заметной кристалличности.

По всем осуществлениям изобретения смеси диенов формул (1) или (3) могут быть использованы для получения блок- сополимеров (I)x -(В)y, или любых статистических сополимеров, или звездчато-разветвленных блочных и статистических полимеров по изобретению. Подобным же образом смеси арилзамещенных олефинов могут быть также использованы для получения блочных, статистических или звездчато-разветвленных сополимеров по изобретению. Соответственно, где бы здесь не делалась ссылка на диен формул (1) или (3) или на арилзамещенный олефин, она может включать в себя более чем один диен формул (1) или (3) и, соответственно, более чем один арилзамещенный олефин.

Блок-сополимеры по этому изобретению включают два или более различных блока, определенных выше. Линейные блок- сополимеры, имеющие два блока, и блок-сополимеры, имеющие три или более блока, рассмотрены здесь. Однако, звездчато-разветвленные блок-сополимеры, содержащие любую комбинацию и число блоков (I) и (В) или (Р) и (В), также рассмотрены здесь.

Блок-сополимеры, используемые в соответствии с изобретением, обычно включают, по меньшей мере, один блок, который, в основном, полностью насыщен, включая также, по меньшей мере, один блок, содержащий управляемый уровень ненасыщенности, обеспечивающий углеводородный эластомер селективно расположенной ненасыщенностью для последующего введения функциональных групп. Для сополимеров, полученных из двух разных сопряженных диенов, было найдено, что два диена в сополимере гидрируются с разными скоростями, позволяя селективно управлять расположением остаточной ненасыщенности. Для сополимеров, полученных из замещенного в кольцо стирола и сопряженного диена, было найдено, что ароматическая ненасыщенность и олефиновая ненасыщенность гидрируются с разными скоростями, опять-таки позволяя управлять размещением остаточной ненасыщенности.

Многие вариации состава, молекулярного веса, распределения молекулярного веса, относительной длины блоков, микроструктуры, разветвления и Тстекл (температуры стеклования), достижимые при использовании анионных методов, применяемых при получении наших полимеров, должны быть очевидны специалистам в этой области.

Не ограничивая интервал молекулярного веса жидких эластомеров, получаемых в соответствии с нашим изобретением, минимальный молекулярный вес этих жидких полимеров по меньшей мере 2.000, предпочтительно от 2.000 до 1.000.000 и наиболее предпочтительно от 5.000 до 500.000. Звездчато- разветвленные блочные и статистические сополимеры и гомополимеры по изобретению могут иметь существенно более высокие молекулярные веса и при этом сохранять свойства жидкости. Блочные сополимеры по изобретению являются модифицируемыми. Не желая быть связанными какой-либо теорией процесса, можно считать, функциональные группы могут быть введены в них управляемым образом по ненасыщенным группам концевых блоков для получения диспергаторов и улучшающих ИВ диспергирующих присадок, имеющих почти однородное распределение молекулярных весов. Звездчато-разветвленные и линейные разновидности статистических сополимеров и гомополимеров по изобретению также являются модифицируемыми.

Все численные значения молекулярного веса, приведенные в этом описании и на чертежах, представляют среднечисленный молекулярный вес (Mn).

Сополимеры по меньшей мере двух различных сопряженных

диенов

В этом осуществлении изобретения предлагаются сополимеры двух различных сопряженных диенов, предпочтительно изопрена и 1,

3-бутадиена. Два мономера могут быть полимеризованы способом

анионной полимеризации в блок, градиентный блок или статистическим образом.

Сополимеры по этому осуществлению включают первый сопряженный диен, имеющий, по меньшей мере, пять (5) углеродных атомов и формулу (1), приведенную выше. После полимеризации фрагмент с двойной связью в полимеризованном сопряженном диене формулы (1) имеет формулу (2), приведенную выше.

В двойной связи полимеризованного сопряженного диена формулы (2) все RI, RII, RIII и RIV могут быть углеводородными радикалами.

Полимеры по этому осуществлению включают также второй сопряженный диен, имеющий, по меньшей мере, четыре (4) углеродных атома и формулу (3), приведенную выше, при условии, что фрагмент с двойной связью в полимеризованном сопряженном диене формулы (3) имеет формулу (4), приведенную выше.

После полимеризации диеновый сополимер по изобретению предпочтительно функционализируется способом, который включает селективное гидрирование сополимера для получения селективно гидрированного сополимера, за которым следует введение функциональной группы в селективно гидрированный сополимер для получения модифицированного сополимера, имеющего, по меньшей мере, одну полярную функциональную группу.

Полимеры по этому осуществлению включают первый сопряженный диен формулы (1) в количестве от 0,5 мас. % до 25 мас. % и второй сопряженный диен в количестве от 75 мас. % до 99,5 мас. %. Предпочтительно, первый сопряженный диен содержится в количестве от 1 мас. % до 20 мас. % и второй сопряженный диен в количестве от 80 мас. % до 99 мас.%. Более предпочтительно, первый сопряженный диен содержится в количестве от 5 мас. % до 15 мас. % и второй сопряженный диен содержится в количестве от 85 до 95 мас.%.

Полимеры по этому осуществлению включают блок-сополимеры, имеющие, по меньшей мере, два различных блока: (I)x-(В)y или (В)y-(I)x.

В этом случае полимер включает, по меньшей мере, один блок (I). Блок (I) является блоком из, по меньшей мере, одного полимеризованного сопряженного диена формулы (1), описанной выше. Эти блок-сополимеры включают также, по меньшей мере, один полимеризованный блок (В). Блок (В) является блоком из, по меньшей мере, одного полимеризованного сопряженного диена формулы (3), описанной выше.

В блок-сополимерах по данному осуществлению x равно, по меньшей мере, 1, предпочтительно от 1 до 600, и наиболее предпочтительно от 1 до 350. Вышеприведенное определение величины x означает, что каждый из блоков (I) полимеризован из, по меньшей мере, одной, предпочтительно из 1-600, и более предпочтительно из 1-350 мономерных единиц.

В блок-сополимерах по данному осуществлению y равно по меньшей мере 25, предпочтительно от 30 до 4.000, и наиболее предпочтительно от 30 до 2.800. Вышеприведенное определение величины у означает, что каждый из блоков (В) полимеризован из, по меньшей мере, 25, предпочтительно из 30-4.000, и более предпочтительно из 30-2.800 мономерных единиц.

Блок-сополимер содержит от 0,5 до 25%, предпочтительно от 1 до 5% по массе блоков (I), и от 75 до 99,5%, предпочтительно от 95 до 99% по массе блоков (В).

В любом из сополимеров по этому осуществлению структуры с двойной связью, описанные формулами (2) и (4), являются необходимыми для получения сополимеров, которые могут быть селективно гидрированы описанным здесь способом для получения селективно гидрированных блочных и статистических сополимеров по данному изобретению.

Углеводородная группа или группы в формулах (1) и (2) являются одинаковыми или различными и они представляют замещенные или незамещенные алкил, алкенил, циклоалкил, циклоалкенил, арил, алкиларил или аралкилгруппы или любые их изомеры. Подходящими углеводородными группами являются алкилы с 1-20 атомами углерода, алкенилы с 1-20 атомами углерода, циклоалкилы с 5-20 атомами углерода, арилы с 6-12 атомами углерода, алкиларилы с 7-20 атомами углерода или аралкилы с 7-20 атомами углерода. Примерами подходящих алкильных групп являются метил, этил, пропил, бутил, пентил, гексил, гептил, октил, децил, метилдецил или диметилдецил. Примерами подходящих алкенильных групп являются этенил, пропенил, бутенил, пентенил или гексенил. Примерами подходящих циклоалкильных групп являются циклогексил или метилциклогексил. Примерами подходящих циклоалкенильных групп являются 1-, 2- или 3-циклогексенил или 4-метил-2-циклогексенил. Примерами подходящих арильных групп являются фенил или дифенил. Примерами подходящих алкиларильных групп являются 4-метилфенил, п-толил- или п- этилтолилфенил. Примерами подходящих аралкильных групп являются бензил или фенетил. Подходящими сопряженными диенами формулы (1), используемыми для полимеризации в блок (I), являются изопрен, 2, 3- диметилбутадиен, 2-метил-1,3-пентадиен, мирцен, 3-метил-1,3- пентадиен, 4-метил-1,3-пентадиен, 2-фенил-1,3-бутадиен, 2-фенил- 1,3-пентадиен, 3-фенил-1, 3-пентадиен, 2,3-диметил-1,3-пентадиен, 2-гексил-1,3-бутадиен, 3-метил-1,3-гексадиен, 2-бензил-1,3- бутадиен, 2-п-толил-1,3-бутадиен или их смеси, предпочтительно изопрен, мирцен, 2,3-диметилбутадиен или 2-метил-1,3-пентадиен, и, наиболее предпочтительно, изопрен.

Углеводородная группа или группы в формуле (3) могут быть или могут не быть такими же, как группы в формуле (4). Эти углеводородные группы являются такими же, как те, что описаны выше в связи с обсуждением углеводородных групп формул (1) и (2). Подходящими мономерами для блока (В) являются 1,3-бутадиен, 1, 3-пентадиен, 2,4-гексадиен, 1,3- гексадиен, 1, 3-гептадиен, 2,4-гептадиен, 1,3-октадиен, 2,4- октадиен, 3,5-октадиен, 1,3-нонадиен, 2,4-нонадиен, 3,5-нонадиен, 1,3- декадиен, 2,4-декадиен, 3,5-декадиен, или их смеси, предпочтительно, 1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен или 1,3-гексадиен, и, наиболее предпочтительно, 1,3-бутадиен. Обычно является предпочтительным, чтобы каждый из блоков (В) полимеризовался из одного мономера.

Предмет этого осуществления и любого другого осуществления по изобретению, где используется блок (В), включает также полимеры, где блок (В) может содержать сополимеры одного или более сопряженного диена формулы (3) и регулируемого количества (от 0,3 до 30 мол. %) арилзамещенного олефина, например стирола, или другого подходящего мономера (такого как алкилированный стирол, винилнафталин или алкилированный винилнафталин), введенного для регулирования температуры стеклования (Тстекл), плотности, параметров растворимости и показателя преломления. Подходящими арилзамещенными олефинами являются те, которые описаны ниже в связи с обсуждением других осуществлений изобретения. Аналогично, область действия этого осуществления также включает полимеры, где блок (В) может включать сополимеры одного и более сопряженного диена формулы (3) и любой другой анионно полимеризованный мономер, который способен полимеризоваться с сопряженным диеном формулы (3). Подобные соображения также применимы в случае блока (блоков) (I), которые могут включать подобные стирол/диеновые сополимеры.

Сополимер полимеризуется любым обычным способом полимеризации, предпочтительно способом анионной полимеризации, подробно обсуждаемым ниже. Как будет ясно специалистам, блок- сополимер по этому осуществлению содержит, по меньшей мере, два различающихся блока, (I)-(В) или (В)-(I), обозначаемых здесь как двойные блоки. Блок-сополимер по этому осуществлению может содержать три различающихся блока, например (I)-(В)-(I), обозначенных здесь как тройные блоки или триблочные единицы, но он может содержать также неограниченное число блоков. Введение функциональных групп в любой из этих сополимеров проводится обычным способом и описано ниже.

После того, как (I)-(В) сополимер полимеризован, он подвергается реакции селективного гидрирования, в ходе которой полимеризованные сопряженные диены формулы (3) в сополимере селективно гидрируются до такой степени, что они почти не содержат первоначальную ненасыщенность, тогда как полимеризованные сопряженные диены формулы (1) в сополимере сохраняют значительное количество своей первоначальной ненасыщенности, чтобы позволить ввести функциональные группы.

Обычно для сополимеров, в которых ненасыщенные диены формул (1) и (3) полимеризованы, чтобы получить такую ненасыщенность по формулам (2) и (4), соответственно, как обсуждена выше, йодное число для ненасыщенности формулы (2) после селективного гидрирования составляет от 20% до 100%, предпочтительно от 50% до 100% и наиболее предпочтительно 100% от йодного числа до реакции селективного гидрирования; и для ненасыщенности формулы (4) оно составляет от 0% до 10%, предпочтительно от 0% до 0,5% и наиболее предпочтительно от 0% до 0,2% от йодного числа до реакции селективного гидрирования. Йодное число, как известно специалистам, определяется как расчетное количество граммов иода, которое может присоединиться к ненасыщенности в 100 граммах олефина и является количественной мерой ненасыщенности.

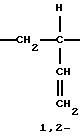

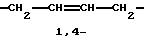

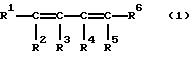

По этому осуществлению изобретения, хотя микроструктура блоков (I) не является критической и может состоять из 1,2-, 3,4- и/или 1,4-единиц, схематично показанных ниже для полиизопреновых блоков, когда при полимеризации блока (I) используется полярное соединение, блоки (I) включают главным образом (например, по меньшей мере, 50%) 3,4-единицы, а остальное (например, меньше 50%) составляют главным образом 1,4-единицы; когда при полимеризации блока (I) не используется полярное соединение, блоки (I) включают, главным образом (например, 80%) 1,4-единицы, а остальное составляют главным образом 1,2- и 3,4- единицы.

Когда преобладающим компонентом, использованным для полимеризации блоков (В), является 1,3- бутадиен, микроструктура блоков (В) должна быть смесью 1,4- и 1,2-единиц, схематично показанных ниже для полибутадиеновых блоков:

так как гидрирование преимущественно 1,4-микроструктуры дает кристалличный полиэтиленовый сегмент.

Микроструктура блоков (I) и (В) (а также полимеризованных сопряженных диенов формул (1) или (3) любых полимеров по этому изобретению) регулируется обычным способом, например изменением количества и природы полярного соединения, использованного при реакции полимеризации, и температуры реакции. В одном частном осуществлении блок (В) содержит 50% 1,2- и 50% 1,4-микроструктуры. Если блок (В) представляет поли-1,3-бутадиен, гидрирование сегмента (В), содержащего от 50% до 60% 1,2-микроструктуры, дает эластомерный центральный блок, который является в основном этилен-бутен-1 сополимером, не имеющим заметной кристалличности. Если блок (В) полимеризован из 1,3-пентадиена, является предпочтительным, чтобы он имел, в основном (например, по меньшей мере, 50%) 1,4- микроструктуру, которая после гидрирования дает существенно некристалличный эластомерный блок.

Термины "1,2-", "1,4-" и "3,4-микроструктуры" или "единицы", как они использованы в этой заявке, относятся к продуктам полимеризации, полученным, соответственно, 1,2-, 1,4- и 3,4-способом соединения мономерных единиц.

Мы неожиданно обнаружили, что полимеризованные сопряженные диены формулы (3), например диены, использованные в блоках (В) полимеров по этому изобретению, селективно гидрируются в нашем гидрогенизационном процессе намного быстрее, чем полимеризованные сопряженные диены формулы (1), например диены, использованные в блоках (I). Это не является очевидным из работы Falk, обсужденной выше, так как Falk указывает, что двойная связь двузамещенных 1,4-полибутадиеновых единиц гидрируется селективно в присутствии двойных связей тризамещенных 1,4-полиизопреновых единиц (которые гидрируются очень медленно). Мы неожиданно обнаружили, что двузамещенные двойные связи 1,4-полибутадиеновых единиц гидрируются вместе с монозамещенными двойными связями 1,2-полибутадиеновых единиц, тогда как двузамещенные двойные связи 3,4-полиизопреновых единиц гидрируются с гораздо меньшей скоростью, чем вышеупомянутые полибутадиены. Таким образом, в свете результатов Falk кажется неожиданным, что двузамещенные двойные связи 1,4-полибутадиеновых единиц гидрируются селективно в присутствии двузамещенных двойных связей 3,4-полиизопреновых единиц. Это является также неожиданным в свете утверждения Hoxmeier, европейская патентная заявка 0.315.280, который указывает, что двузамещенные двойные связи 1,4- полибутадиеновых единиц, монозамещенные двойные связи 1,2-полибутадиеновых единиц и двузамещенные двойные связи 3, 4-полиизопреновых единиц гидрируюгся одновременно с приблизительно одинаковыми скоростями. Например, для блок-сополимеров по этому изобретению, где блок (I) представляет полиизопрен и блок (В) представляет полибутадиен, анализ по Fourier Transform Infrared (FTIR) селективно гидрированных блок-сополимеров по изобретению, таких как I-В-I тройные блок-сополимеры, показал, что гидрирование двойных связей 1,2-полибутадиеновых единиц протекает наиболее быстро, после чего идет гидрирование двойных связей 1,4- полибутадиеновых единиц. Инфракрасное поглощение, обусловленное этими группами, исчезает до заметного гидрирования полиизопреновых единиц.

Соответственно, регулируя количество и положение 1,2- микроструктуры относительно 1,4-микроструктуры, а также количество и положение полиизопреновых единиц, теперь является возможным регулировать количество и положение ненасыщенности, остающейся в полимере после гидрирования. Отсюда следует, что количество и положение функциональных групп, вводимых в полимерные диспергаторы по изобретению, также является регулируемым в такой степени, какая была невозможной ранее.

После получения блок-сополимера его подвергают селективному гидрированию, чтобы гидрировать преимущественно блок (блоки) (В). Реакция селективного гидрирования и катализатор подробно описаны далее. После завершения реакции гидрирования катализатор селективного гидрирования удаляют из блок- сополимера и полимер выделяют известными способами, например осаждением спиртом, отгонкой растворителя с паром или выпариванием неводного растворителя. К раствору полимера перед выделением полимера обычно добавляют антиоксидант, например Irganox 1076 (Ciba-Geigy).

Сополимеры замещенного в

кольцо стирола и сопряженного

диена

Данное изобретение включает также сополимеры, которые получают из, по меньшей мере, одного замещенного в кольцо стирола и, по меньшей мере, одного

сопряженного диена, предпочтительно из

п-метилстирола и 1,3-бутадиена. Более конкретно, материалы получают анионной полимеризацией замещенного в кольцо стирола и сопряженного диена. Мономеры могут

быть полимеризованы в блок, градиентный

блок или статистическим образом. Для статистического распределения замещенного в кольцо стирола необходимо полимеризовать два мономера в присутствии заметного

количества полярного модификатора или

медленно добавлять диен к полимеризующемуся замещенному в кольцо стиролу.

Область этого осуществления включает полимеры, которые содержат замещенный в кольцо стирол, имеющий, по меньшей мере, один бензильный водород и имеющий формулу (5), описанную выше. Замещенный в кольцо стирол предпочтительно выбирается из п-алкилстиролов, таких как винилтолуолы, винилксилолы, метилстиролы, этилстиролы, пропилстиролы, изопропилстиролы или втор. -бутилстиролы или бензилстиролы, или из их смесей. Наиболее предпочтительно, замещенный в кольцо стирол включает п- метилстирол.

Сопряженный диен в этом осуществлении может быть выбран из диенов, имеющих формулу (1) или (3), описанных здесь в других местах. Наиболее предпочтительно, сопряженный диен включает 1, 3-бутадиен.

После полимеризации диеновый сополимер, предпочтительно, модифицируется способом, который включает селективное гидрирование сополимера для получения селективно гидрированного сополимера, за которым следует введение функциональной группы в селективно гидрированный сополимер для получения модифицированного сополимера, имеющего, по меньшей мере, одну полярную функциональную группу.

Полимеры по этому осуществлению, предпочтительно, включают замещенный в кольцо стирол в количестве от 0,5 мас. % до 25 мас. % и сопряженный диен в количестве от 75 мас. % до 99,5 мас.%. Более предпочтительно, замещенный в кольцо стирол включен в количестве от 5 мас. % до 15 мас. % и сопряженный диен в количестве от 85 мас. % до 95 мас.%.

Это

осуществление включает блок-сополимеры замещенного в кольцо стирола и сопряженного диена, где блок-сополимер включает, по меньшей мере, два различных

блока:

(Р)x - (В)y,

где блок (Р) включает, по меньшей мере, один полимеризованный замещенный в кольцо стирол формулы (5), описанной выше, и блок (В) включает,

по меньшей мере, один полимеризованный сопряженный

диен формулы (1) или (3).

Предпочтительно, в блок- сополимерах по данному осуществлению x составляет от 1 до 600 и y от 30 до 4.000, более предпочтительно x имеет значения от 1 до 350 и y имеет значения от 30 до 2.800.

Эти сополимеры, будь они статистическими, блочными или градиентно блочными, линейными, разветвленными или звездчато-разветвленными, предпочтительно селективно гидрируются способами, которые описаны здесь в других местах. Процесс селективного гидрирования ведется, чтобы гидрировать первоначальную олефиновую ненасыщенность регулируемым образом, оставив полимер с выбранным количеством остаточной ароматической ненасыщенности. Выбор сопряженного диена в полимере служит основой для управления скоростью и степенью гидрирования полимера. После гидрирования йодное число этих полимеров составляет от 0% до 1%, предпочтительно от 0% до 0,4%, более предпочтительно от 0% до 0,1% и наиболее предпочтительно 0% от йодного числа перед процедурой гидрирования.

Ароматическая ненасыщенность, напротив, предпочтительно, в основном, сохраняется после селективного гидрирования. Предпочтительно, после селективного гидрирования в полимере сохраняется, по меньшей мере, 50% его первоначальной ароматической ненасыщенности. Более предпочтительно, после селективного гидрирования сополимер сохраняет, по меньшей мере, 90% своей первоначальной ароматической ненасыщенности.

Это осуществление включает также модифицированные производные вышеописанных сополимеров замещенного в кольцо стирола и сопряженного диена. Реакции введения функциональных групп, предпочтительно галогенирование, с последующей реакцией с амином или полиамином проводятся с сополимерами, как отдельная стадия после гидрирования.

Статистические сополимеры

Статистические сополимеры по данному изобретению имеют регулируемые количества ненасыщенности,

введенной статистически в иначе насыщенный скелет. В

отличие от ЭПДМ, уровень ненасыщенности может недорого и легко регулироваться, например, чтобы получить полимеры, имеющие йодное число от 5 до

100, обеспечивая широкое изменение степени

функционализации.

По одному осуществлению статистические сополимеры полимеризуют из тех же мономеров, использованных для получения блок-сополимеров (I)x-(В)y. В частности, статистические сополимеры могут быть получены полимеризацией, по меньшей мере, одного сопряженного диена формулы (1) с, по меньшей мере, одним сопряженным диеном формулы (3), где оба определены выше, при условии, что диен формулы (1) отличается от диена формулы (3). Этот статистический сополимер содержит от 1,0% до 40%, предпочтительно от 1,0% до 20% молярных, полимеризованного сопряженного диена формулы (1) и от 60% до 99%, предпочтительно от 80% до 99% молярных, полимеризованного сопряженного диена формулы (3). Примеры подходящих сопряженных диенов формулы (1) приведены выше. Наиболее предпочтительным сопряженным диеном формулы (1) для сополимеризации этих статистических сополимеров является изопрен. Примеры подходящих сопряженных диенов формулы (3) также приведены выше. Наиболее предпочтительным сопряженным диеном формулы (3) для полимеризации статистических сополимеров по этому осуществлению является 1,3- бутадиен. Таким образом, наиболее предпочтительно, по этому осуществлению статистический сополимер полимеризуют из изопрена и 1,3-бутадиена и он содержит от 1 мас. % до 20 мас. % изопреновых единиц и от 80 мас. % до 99 мас. % бутадиеновых единиц. Изопреновые единицы имеют преимущественно (т. е. от 50 мас. % до 90 мас. %) 3,4-микроструктуру.

По другому осуществлению статистические сополимеры полимеризуют из тех же мономеров, использованных для получения блок-сополимеров (Р)x-(В)y. В этом случае статистические сополимеры получают полимеризацией, по меньшей мере, одного замещенного в кольцо стирола и, по меньшей мере, одного сопряженного диена формул (1) или (3). Полимеры по этому осуществлению предпочтительно включают замещенный в кольцо стирол в количестве от 0,5 мас. % до 25 мас. % и сопряженный диен в количестве от 75 мас. % до 99,5 мас.%. Более предпочтительно, замещенный в кольцо стирол включен в количестве от 5 мас. % до 15 мас. % и сопряженный диен в количестве от 85% до 95 мас.%.

Статистические сополимеры подвергают реакции селективного гидрирования, рассмотренной выше для блок- сополимеров, при которой полимеризованные единицы сопряженных диенов формул (1) или (3) в основном полностью гидрируются, тогда как ароматическая ненасыщенность гидрируется в значительно меньшей степени, то есть до такой степени, чтобы осталось достаточное количество первоначальной ненасыщенности, чтобы ввести в сополимер функциональные группы и получить, тем самым, диспергаторы и улучшающие ИВ диспергирующие присадки, имеющие статистическую ненасыщенность, пропорциональную ненасыщенности в полимеризованных диенах формулы (1). Например, для статистического сополимера, полученного из диена формулы (1) и отличного от него диена формулы (3), йодное число перед селективным гидрированием полимера было, например, 450. После селективного гидрирования йодное число полимера составляло от 10 до 50, причем это большей частью была ненасыщенность, внесенная диеном формулы (1).

Гидрированные полимеры могут быть модифицированы введением функциональных групп. Для любого осуществления статистических сополимеров степень функционализации полимеров может быть легко и недорого увеличена от 5% до 20% молярных путем увеличения содержания диена формулы (1), то есть изопрена, по наиболее предпочтительному осуществлению.

Звездчато-разветвленные

полимеры

Изобретение также относится к звездчато-разветвленным

блочным и статистическим полимерам. Звездчато-разветвленные блок-сополимеры получают из любой комбинации блоков (I), (В) и (Р),

описанных выше.

Звездчато-разветвленные (I)-(В) блок-сополимеры содержат от 0,5 мас. % до 25 мас. %, предпочтительно от 1 мас. % до 5 мас. %, блоков (I) и от 75 мас. % до 99,5 мас. %, предпочтительно от 95 мас. % до 99 мас. %, блоков (В).

Звездчато-разветвленные (Р)-(В) блок-сополимеры содержат от 0,5 мас. % до 25 мас. %, предпочтительно от 1 мас. % до 5 мас. %, блоков (Р) и от 75 мас. % до 99,5 мас. %, предпочтительно от 95 мас. % до 99 мас. %, блоков (В).

Звездчато-разветвленные блок-полимеры селективно гидрируются способом селективного гидрирования по этому изобретению до такой степени, чтобы блоки (В), в основном, не содержали первоначальную ненасыщенность, тогда как каждый из блоков (I) сохранил достаточное количество первоначальной ненасыщенности сопряженных диенов, присутствующих в этих блоках, для введения функциональных групп в звездчато-разветвленные блок-полимеры. Так, для (I)-(В) звездчато-разветвленного блок-полимера после реакции селективного гидрирования йодное число для блоков (I) составляет от 10% до 100%, предпочтительно от 50% до 100% и наиболее предпочтительно 100%, от йодного числа перед реакцией селективного гидрирования; а для блоков (В) оно составляет от 0% до 10%, предпочтительно от 0% до 0,5%, от йодного числа перед реакцией селективного гидрирования.

Аналогично, для (Р)-(В) звездчато-разветвленного блок-полимера после реакции селективного гидрирования йодное число для блоков (В) составляет от 0% до 1%, предпочтительно от 0% до 0,5% и наиболее предпочтительно 0%, от йодного числа перед реакцией селективного гидрирования. Блоки (Р) обычно сохраняют так много ароматической ненасыщенности, сколько возможно после гидрирования. Предпочтительно, блоки (Р) сохраняют, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 90% и наиболее предпочтительно 100%, своей первоначальной ароматической ненасыщенности.

Звездчато-разветвленные статистические полимеры получают из любой комбинации, по меньшей мере, одного диена формулы (1) и, по меньшей мере, одного диена формулы (3), отличного от диена формулы (1), или из любой комбинации, по меньшей мере, одного замещенного в кольцо стирола и, по меньшей мере, одного диена формул (1) или (3), все из которых такие же, как рассмотрено выше. Звездчато-разветвленные статистические полимеры диенов формул (1) и (3), которые должны отличаться друг от друга, содержат от 1 мас. % до 25 мас. %, предпочтительно от 1 мас. % до 10 мас. %, диена формулы (1) и от 75 мас. % до 99 мас. %, предпочтительно от 90 мас. % до 99 мас. %, диена формулы (3). Звездчато-разветвленные статистические полимеры замещенного в кольцо стирола и диена формул (1) или (3) содержат от 1 мас. % до 25 мас. %, предпочтительно от 1 мас. % до 10 мас. %, замещенного в кольцо стирола и от 75 мас. % до 99 мас. %, предпочтительно от 90 мас.% до 99 мас. %, диена формул (1) или (3).

Звездчато-разветвленные статистические диеновые полимеры также селективно гидрируются способом селективного гидрирования по этому изобретению до такой степени, чтобы полимеризованные диены формулы (3), в основном, не содержали первоначальную ненасыщенность, тогда как полимеризованные диены формулы (1) сохранили достаточное количество первоначальной ненасыщенности для введения функциональных групп в звездчато-разветвленные статистические полимеры. Так, для звездчато-разветвленного статистического полимера сопряженного диена формулы (1) и отличающегося от него диена формулы (3), где оба определены выше, йодное число для полимеризованного диена формулы (1) после реакции селективного гидрирования составляет от 10% до 100%, предпочтительно от 25% до 100%, более предпочтительно от 50% до 100% и наиболее предпочтительно 100%, от йодного числа перед реакцией селективного гидрирования; а для полимеризованного диена формулы (3) оно составляет от 0% до 10%, предпочтительно от 0% до 0,5%, от йодного числа перед реакцией селективного гидрирования.

Гомополимеры сопряженного диена

Изобретение дополнительно относится к диеновым

гомополимерам, которые частично гидрированы так, что они имеют йодное число

1-150, предпочтительно 2-100. Остаточная ненасыщенность используется для введения полярных функциональных групп вдоль

скелета полимера. Эти модифицированные материалы могут использоваться как

смазочные добавки. Введение функциональных групп может быть осуществлено, как описано здесь, обычно реакцией с ненасыщенными

производными карбоновых кислот путем реакции енового синтеза или

присоединения радикала. Ацилированный полимер обычно после этого дополнительно модифицируется путем реакции с моноамином или

полиамином. Могут быть использованы другие способы модификации, такие как

галогенирование, эпоксидирование, гидроксилирование и т. п.

Гомополимеры и статистические сополимеры по изобретению полимеризуются и/или сочетаются сходным образом, но все мономеры, например изопрен и бутадиен, смешиваются в соответствующей пропорции перед реакцией с полярным модифицированным соединением алкиллития. При получении гомополимера и статистического полимера, естественно, требуется только одна стадия.

Реакция полимеризации

Полимеры по этому изобретению

полимеризуются любым известным способом полимеризации, предпочтительно

способом анионной полимеризации. Анионная полимеризация хорошо известна в практике и используется при получении многих

промышленных полимеров. Превосходный исчерпывающий обзор процессов анионной

полимеризации представлен в Advances in Polymer Science 56, "Anionic Polymerization", pp. 1-90, Springer-Verlag, Berlin,

Heidelberg, New York, Tokyo 1984 в монографии R. N. Young, R. P. Quirk and

L.J. Fetters под заглавием Anionic Polymerization of Non-polar Monomers Involving Lithium., приведенной там в ссылках.

Процесс анионной полимеризации проводится в присутствии подходящего анионного

катализатора (известного так же как инициатор), такого как н-бутиллитий, втор.-бутиллитий, трет.- бутиллитий, нафталид

натрия или кумил калия. Количество катализатора и количество мономера при

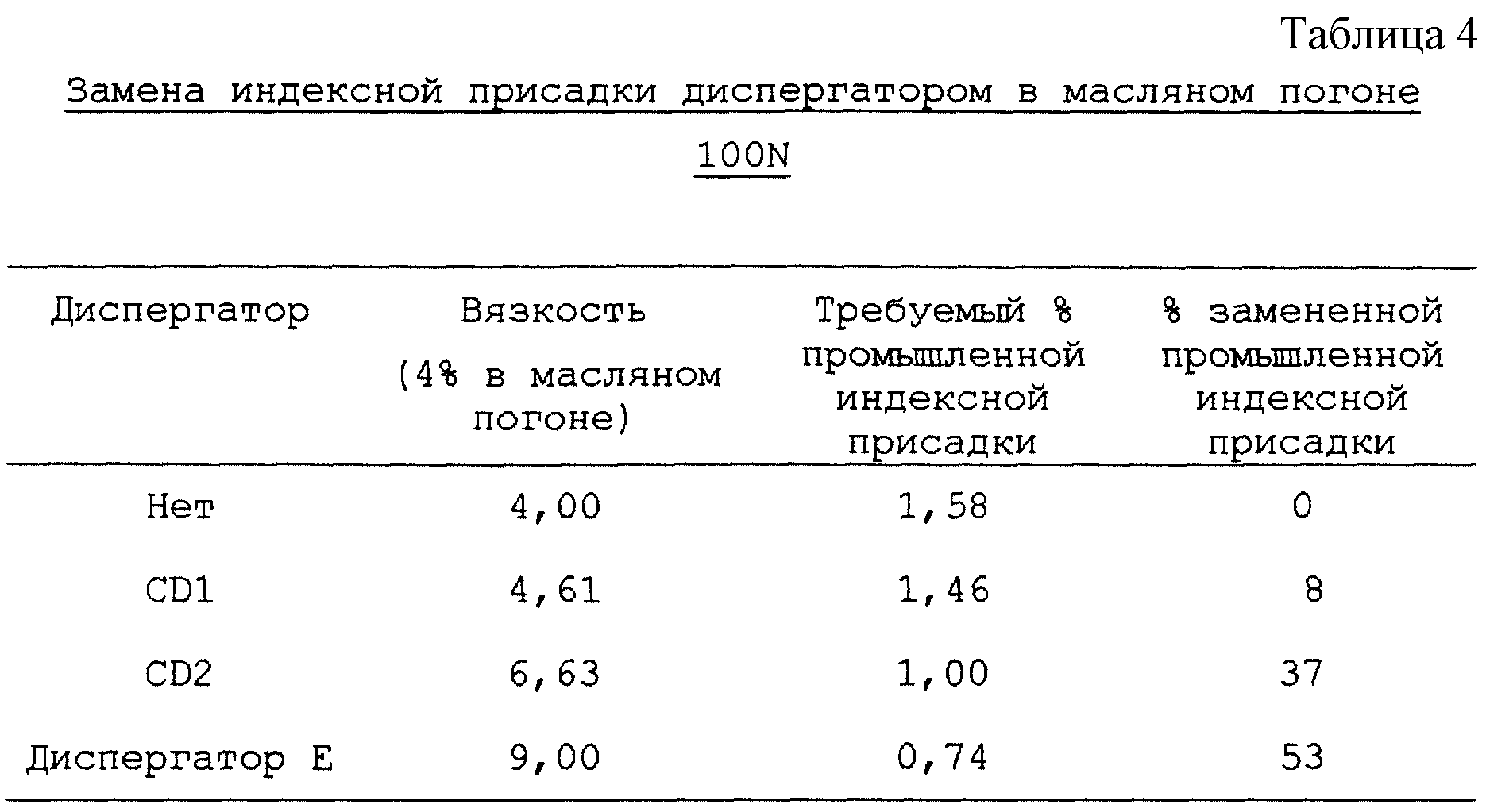

реакции полимеризации определяют молекулярный вес полимера. Реакция полимеризации проводится в растворе при использовании в