Устройство и способ для отделения масла для шлифования из шлифовальных шламов - RU2594928C2

Код документа: RU2594928C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству и способу для отделения масла для шлифования из шлифовальных шламов.

Уровень техники

В нынешних шлифовальных станках при процессе шлифования зачастую применяется масло для шлифования. Получаемые при шлифовании частицы образуют вместе с маслом для шлифования шлифовальный шлам. С одной стороны шлифовальный шлам представляет собой специальные отходы и поэтому может удаляться только с относительно высокими расходами. С другой стороны имеет смысл отделение масла для шлифования из шлифовального шлама, чтобы с одной стороны также из стоимостных соображений снова направить масло для шлифования для шлифования, и с другой стороны частицы, получаемые при шлифовании, представляют ценное сырье, которое в случае металла может направляться на металлургический передел. Последнее, однако, возможно, если масло для шлифования по возможности полностью отделено из шлифовального шлама.

Исходя из этой необходимости уже стали известны способы и устройства для отделения масла для шлифования из шлифовальных шламов. В DE 102009054076 А1 описаны способ для отделения масла для шлифования из шлифовальных шламов и разделительное устройство для осуществления способа. Основой способа и функционирования разделительного устройства является применение служащей в качестве нагревательного элемента индукторной пластины, на которой выложен шлифовальный шлам. При этом индукционное тепло нагревает находящиеся в шлифовальном шламе ферромагнитные частицы стали или железа, что ведет к уменьшению вязкости находящегося в шлифовальном шламе масла для шлифования. Благодаря уменьшенной вязкости нагретое масло для шлифование может стекать через отверстия в дырчатой пластине. Способ и устройство оказались хорошо функционирующими, однако доля остающегося в шлифовальном шламе масла для шлифования после удаления масла для шлифования является все еще неудовлетворительно высокой. Чем выше доля масла для шлифования, которая может возвращаться, тем более экономичным является весь способ. Но даже, если в шлифовальном шламе имеется еще относительно небольшое остаточное количество масла для шлифования, то это ведет к тому, что шлифовальный шлам может рассматриваться в качестве специальных отходов. Отсюда в известном способе предусмотрено сжигание остаточного количества масла для шлифования. Хотя это ведет к тому, что частицы, получаемые при шлифовании, могут снова вводиться в оборот сырья, но это требует дополнительной установки для сжигания, что к тому же следует рассматривать как нерентабельное мероприятие с учетом высокой стоимости масла для шлифования, и уменьшает количество повторно применяемого масла для шлифования.

Из-за известных трудностей надежно и в достаточной мере отделять масло от шлифовального шлама, способ обработки согласно ЕР 1030755 В1 идет полностью другим путем. Чтобы не иметь этих проблем удаления при утилизации шлифовального шлама, полностью опускается обработка шлифованием. В основе лежит соображение, что отделение масла от существенно больших в части размеров стружек при обработке по причине много меньшей удельной поверхности стружки по сравнению со шлифовальной пылью не представляет проблемы.

В DE 19839846 В4 описана центрифуга, с помощью которой из шлифовального шлама извлекается масло. Процесс центрифугирования основывается на различие в плотности между маслом для шлифования и частицами, получаемыми при шлифовании. Хотя принципиально существенные доли масла для шлифования извлекаются с помощью подобного процесса для центрифугирования из шлифовального шлама и из центрифуги может получаться высушенный шлифовальный шлам, из-за частью очень небольшого размера частиц, получаемых при шлифовании, они либо выносятся с маслом для шлифования, либо недоступно высокие доли масла для шлифования остаются в шлифовальном шламе. Во избежание того, что очищенный от масла шлифовальный шлам все-таки будет утилизирован в качестве специальных отходов, подобный способ центрифугирования, пожалуй, может применяться только условно.

Другим путем идут при известном способе с известным устройством согласно DE 19532802 С1. При этом способе и при этом устройстве речь идет об использовании шлифовальных шламов. При этом осуществляется отделение металлических и минеральных стружек, получаемых при шлифовании, и остатков шлифовального материала от масла для шлифования, причем содержащаяся в этой смеси органика расщепляется анаэробно-биологическим способом. Для этого нагретый шлифовальный шлам смешивается с органическим илом и обрабатывается с помощью анаэробных бактерий в обогреваемом биогазовом реакторе. Получаемый биологический ил после выхода из биогазового реактора подвергается разделению на твердую и жидкую фазу в отстойнике, причем за этим этапом следует другой этап в гидроциклоне, в котором происходи разделение твердых фаз. Недостатком этого способа среди прочего является то, что расщепляясь, повторно не применяется относительно дорогостоящее масло для шлифования.

В DE 4224953 С1 описан способ для переработки содержащих масло промышленных шламов. При попытке по возможности полного извлечения масла, имеющегося в промышленных шламах, масляные составляющие шламов экстрагируются из шламов с помощью легкокипящих углеводородов в качестве растворителя. Затем остатки растворителя в хвостах экстракции, очищенных от масла, отпариваются паром. В качестве растворителя применяются легкокипящие углеводороды. Хотя с помощью этого способа удается снизить содержание масла подобного рода содержащих масло промышленных шламов до примерно 0,3%, отделенное масло не может повторно применяться по причине смешения с легкокипящими углеводородами без трудоемкой обработки. Таким образом решается только один аспект в части обработки шлифовальных шламов, а именно, подачу частиц, получаемых при шлифовании, избавленных в значительной степени от масла, к металлургическому переделу, не утилизируя частицы, получаемые при шлифовании, в качестве специальных отходов. Переработка содержащих масло растворителей осуществляется в случае необходимости в расположенных рядом установках для повторного использования отработанного масла. Дополнительно с помощью насыщенного пара должен отпариваться приставший к частицам, получаемым при шлифовании, остаточный растворитель, что ведет к дополнительному процессу очистки, а именно к удалению растворителя из насыщенного пара. Вследствие этого получаются в целом высокие затраты на оборудование.

Наконец в ЕР 0515011 А2 описан способ очистки металлических шлифовальных шламов от масла или содержащих масло эмульсий. Способ базируется на том, что содержащий масло шлифовальный шлам на первом этапе отжимается. Отжатое масло подается на утилизацию отработанного масла, то есть нет намерения направлять это относительно дорогостоящее масло для шлифования для повторного использования. Затем выгруженный шлам должен размельчаться и промываться с завихрением в чистящей жидкости с моющими веществами при одновременно нагревании до температуры >50°C. Чтобы получить до некоторой степени эффективное отделение при процессе мытья должны произойти три загрузки, причем после каждой загрузки чистящая жидкость должна спускаться и заново заменяться. После мытья шлам должен обезвоживаться и промываться с помощью нагретой до 40°C свежей воды. Также при процесс промывки должно осуществляться, по меньшей мере, три загрузки, причем после каждой загрузки промывочная вода должна спускаться и заменяться новой. Чтобы промывочная вода уносила с собой по возможности меньше металлических частиц, получаемых при шлифовании, она должна пропускаться через магнитный сепаратор. Промытый шлам затем еще должен сушиться и может отжиматься с помощью дополнительного прессования. В качестве опции предусмотрено обогащение чистящей жидкости, а также промывочной воды после соответствующего химического расщепления и отделение от остаточного масла. Для этого способа необходимы относительно высокие затраты в части оборудования. Способ имеет свой целью только направление на металлургический передел шлифовального шлама, содержащего по возможности только небольшую долю масла. Повторное применение масла для шлифования невозможно, так что отделенное масло должно направляться на утилизацию отработанного масла. Таким образом, экономичность способа прежде всего из-за относительно высокой стоимости масла для шлифования реализована в недостаточной мере, даже если доля остаточного масла в высушенном шламе при случае меньше процента по весу.

Раскрытие изобретения

Задача изобретения заключается в том, чтобы создать устройство и способ отделения масла для шлифования из шлифовального шлама, который с небольшими затратами на оборудование обеспечивал бы высокую степень отделения масла для шлифования из шлифовальных шламов таким образом, что шлифовальные шламы не должны будут удаляться в качестве специальных отходов, могут быть снова направлены на металлургический передел в качестве вторичного сырья, и, с другой стороны, масло для шлифования могло бы применяться повторно при шлифовании.

Эта задача решается в устройстве признаками п. 1 формулы изобретения и в способе признаками пункта 8 формулы изобретения. Целесообразные усовершенствования определены в соответствующих зависимых пунктах формулы изобретения.

Согласно изобретению устройство для отделения масла для шлифования из содержащего это масло для шлифования шлифовального шлама имеет емкость для перемешивания, в которой установлена мешалка, вставленная в направляющую трубу для мешалки, и которая может перемещаться в емкости для перемешивания вверх и вниз. Мешалка служит для того, чтобы перемешивать введенный в емкость через расположенный в верхней области емкости для перемешивания первый подводящий трубопровод, содержащий масло шлифовальный шлам с находящимся в емкости для перемешивания точно также введенным разделяющим средством. В нижней области емкости для перемешивания предусмотрены с одной стороны подводящий и отводящий трубопровод для разделяющего средства для отделения масла для шлифования из шлифовального шлама, а также отводящий трубопровод для очищенного от масла шлифовального шлама.

Когда шлифовальный шлам вводится в емкость для перемешивания, в ней преимущественно уже находится определенное количество разделяющего средства, таким образом шлифовальный шлам не может образовывать в мешалке комочки, соответственно не причиняет ей вреда. Дополнительно с этим шлифовальным шламом подводится другое разделяющее средство, которое по своему основному составу представляет водный раствор, содержащий поверхностно-активные вещества и при необходимости также фосфаты, действие которых направлены на то, чтобы поверхностное натяжение масла для шлифования, приставшего к отдельным частицам, получаемых при шлифовании, содержащихся в шлифовальном шламе, уменьшить так, что масло для шлифования может отделяться, в частности, в основном полностью от частиц, получаемых при шлифовании, содержащихся в шлифовальном шламе.

В нижней области емкости для перемешивания расположен подводящий и отводящий трубопровод для разделяющего средства. Прежде чем содержащий масло шлифовальный шлам будет подан в емкость для перемешивания, преимущественно в емкости для перемешивания уже имеется определенное количество разделяющего средства, то есть введенное раньше. Дополнительно к содержащему масло шлифовальному шламу через подводящий и отводящий трубопровод подводится другое разделяющее средство. Так как разделяющее средство остается физически активным при нескольких циклах перемешивания мешалки, оно должно заменяться только при случае и в таком случае также только определенная часть находящегося в емкости для перемешивания разделяющего средства, то есть отводиться из емкости для перемешивания. Именно она является частью соответственно количеством разделяющего средства, которое отработало свое действие в части отделения масла от частиц, получаемых при шлифовании. Поэтому это отработавшее разделяющее средство может выпускаться из емкости для перемешивания через общий подводящий и отводящий трубопровод. При этом разделяющее средство транспортируется из емкости для перемешивания в емкость для разделяющего средства. Из этой емкости для разделяющего средства через находящийся в донной части ее клапан, по меньшей мере, часть разделяющего средства может выпускаться по отводящему от емкости для разделяющего средства трубопроводу и после этого или одновременно емкость для разделяющего средства может снова наполняться новым разделяющим средством. Если должно быть отработано все разделяющее средство, разумеется, может полностью опорожняться и емкость для разделяющего средства и после этого снова заполняться полностью новым разделяющим средством. Если пополняется снова только часть разделяющего средства, то все находящееся в емкости для разделяющего средства разделяющее средство снова имеет более высокую долю неотработанного разделяющего средства, так что при подводе разделяющего средства из емкости для разделяющего средства в процесс очистки разделяющее средство может активно способствовать отделению масла для шлифования из шлифовального шлама.

С выпуском шлифовального шлама постоянно отводится также определенная часть разделяющего средства. Несмотря на этот так называемую потерю разделяющего средства в отношении всего процесса очистки разделяющее средство не теряется. Именно в емкости для шлифовального шлама предусмотрено сепаратное сито, которое позволяет отделение отведенного со шлифовальным шламом разделяющего средства. Но, разумеется, 100% отделение разделяющего средства из шлифовального шлама таким образом не достигается.

Благодаря тому, что после каждого цикла выпуска шлифовального шлама эта потеря шлифовального шлама снова пополняется, количество разделяющего средства внутри емкости для перемешивания остается в основном постоянным.

При нормальном ходе очистки всегда пополняется только отработанное разделяющее средство, а также так называемая потеря. Однако принципиально также возможна полная замена разделяющего средства после одного или преимущественно после нескольких проходов. Замена, соответственно корректирующее подведение разделяющего средства в емкость для перемешивания определяется с помощью количества масла для шлифования в шлифовальном шламе, свойствами материала шлифовального шлама, а также экономическими соображениями.

С помощью мешалки равномерно перемешиваются друг с другом содержащий масло шлифовальный шлам и разделяющее средство, то есть в основном однородно, так что разделяющее средство по возможности попадает к каждой отдельной частице шлифовального шлама. С другой стороны мешалка приводится во вращение только с таким числом оборотов, и разделяющее средство имеет такое свойство, что содержащееся в шлифовальном шламе и очищенное от него масло для шлифования не образует эмульсию с разделяющим средством.

После остановки мешалки отделяются масло для шлифования, шлифовальный шлам и в основном разделяющее средство.

Так как очищенное масло для шлифования имеет меньшую плотность, чем разделяющее средство, масло для шлифования, полученное в результате очистки частиц, получаемых при шлифовании, поднимается вверх в емкости для перемешивания и всплывает на разделяющем средстве. Когда в нижней области емкости для перемешивания собирается достаточно очищенный от масла шлифовальный шлам, то он может извлекаться из емкости для перемешивания через расположенный в нижней области отводящий трубопровод. Так как с применяемым разделяющим средством и предложенным в соответствие с изобретением устройством в шлифовальном шламе остается только очень незначительное содержание остаточного неочищенного масла, может шлифовальный шлам, то есть частицы, получаемые при шлифовании, могут отправляться на металлургический передел. Благодаря этому избегается, что шлифовальный шлам, подлежащий в остальных случаях утилизации в качестве специальных отходов, может утилизироваться только с большими затратами. Согласно изобретению в емкости для перемешивания предусмотрена кольцеобразная тарелка, перемещающаяся вверх и вниз в емкости для перемешивания между областью выше подающего отверстия подводящего трубопровода для содержащего масло шлифовального шлама и областью выше подводящего и отводящего трубопровода для разделяющего средства.

Согласно изобретению эта кольцеобразная тарелка скользит по наружной стороне направляющей трубы для мешалки, обращенной к внутреннему пространству емкости для перемешивания, и по внутренней стороне емкости для перемешивания при своем перемещении вверх и вниз с уплотнением, например, наподобие кольцевой пружины, как в устройстве для приготовления кофе. Благодаря этому очищенное с помощью разделяющего средства, всплывающее на нем масло для шлифования не попадает в область в емкости для перемешивания выше кольцеобразной тарелки. Кольцеобразная тарелка имеет проход для масла для шлифования, по которому предусмотрен отвод этого шлифовального масла. Масло для шлифования надежно и чисто отделяется из шлифовального шлама с помощью разделяющего средства таким образом, что масло для шлифования может подводиться к шлифованию без специального интенсивного восстановления. Принципиально мешалка может приводиться в действие в первом режиме работы, в котором содержащий масло шлифовальный шлам с помощью перемешивания смешивается с разделяющим средством, и во втором режиме работы, в котором мешалка остается в неподвижном состоянии. После соответствующего времени неподвижного состояния масло для шлифования осаждается на разделяющем средстве с четким пограничным слоем соответственно разделительным слоем, благодаря чему оно без затруднений может быть отведено из емкости для перемешивания через отводящий трубопровод, не забирая с собой разделяющего средства. Также не забирается и шлифовальный шлам, так как он по причине своей большей плотности осаждается в нижней области емкости для перемешивания.

Существенное преимущество предложенного в соответствие с изобретением устройства заключается в том, что с помощью одной единственной емкости для очистки может достигаться высокая степень очистки масла для шлифования с частиц, получаемых при шлифовании, а именно, без необходимости предусматривать комплексные или составные или агрегатные устройства, в которых должны реализовываться соответственно отдельные функции, как это имеет место в случае уровня техники. Преимущественно кольцеобразная тарелка с подъемом наклонена в направлении к направляющей трубе для мешалки, то есть наружной стороне этой направляющей трубы для мешалки, которая обращена к внутренней части емкости для перемешивания, причем отвод для масла для шлифования расположен в самом высоком месте кольцеобразной тарелки. Под «самым высоким местом» принимается при этом часть кольцеобразной тарелки, которая благодаря своему наклону направлена к верхней стороне емкости для перемешивания и расположена непосредственно рядом с наружной стороной направляющей трубы для мешалки. Это находится вблизи места уплотнения кольцеобразной тарелки на направляющей трубе для мешалки. Кольцеобразная тарелка может перемещаться вверх и вниз относительно высоты емкости для перемешивания. В зависимости от уровня заполнения и осуществляемой функции в последовательности, например, отведения шлифовального шлама или отведения масла для шлифования кольцеобразная тарелка перекрывает смесь из разделяющего средства и шлифовального шлама соответственно шлифовальный шлам.

Преимущественно может регулироваться число оборотов мешалки, и она точно также может перемещаться в емкости для перемешивания вверх и вниз. Что касается перемещения в направлении тарелки, то это перемещение вверх мешалки с одной стороны и соответствующее перемещение вниз кольцеобразной тарелки регулируются так, что остается минимальное расстояние между кольцеобразной тарелкой и мешалкой. Это реализуется преимущественно с помощью датчиков, которые преимущественно постоянно контролируют расстояние между кольцеобразной тарелкой и мешалкой во время осуществляемых ими вертикальных перемещений в емкости для перемешивания.

Преимущественно мешалка приводится во вращение с регулированием таким образом, что масло для шлифования, отделенное с помощью разделяющего средства от шлифовального шлама масло для шлифования при перемешивании не образует эмульсии с разделяющим средством и имеет неподвижное состояние, осуществляемое в рамках второго режима работы мешалки, такой продолжительности, что масло для шлифования, отделенное из шлифовального шлама, всплывает на разделяющем средстве с четко образованной разделительной поверхностью, так что оно может после своего удаления из емкости для перемешивания вновь подводиться для повторного применения без примеси разделяющего средства. Благодаря этому минимизируется присутствующий при шлифовании относительно высокий стоимостной фактор применения масла для шлифования, и в основном устраняется отрицательное воздействие на окружающую среду. Всплывание масла для шлифования на разделяющем средстве происходит с одной стороны в результате того, что плотность масла для шлифования меньше плотности разделяющего средства, и это происходит оттого, что из-за заметной разности поверхностного натяжения масло для шлифования не образует эмульсии с разделяющим средством.

Чтобы в емкости для перемешивания получить по возможности равномерную однородную смесь из шлифовального шлама и разделяющего средства, без того, чтобы отделенное масло для шлифование образовывало эмульсию с разделяющим средством, мешалка преимущественно, в частности, плавно регулируется в части числа оборотов, чтобы осуществлять плавно процесс перемешивания, то есть достижения однородной смеси из шлифовального шлама и разделяющего средства, и кроме того приводится в движение реверсивно относительно своего направления вращения.

В то время как мешалка в своем первом режиме работы вращается в емкости для перемешивания, преимущественно одновременно мешалка в емкости для перемешивания перемещается вверх и вниз.

Преимущественно в отводящем трубопроводе имеются датчики для регистрации вязкости отводимой в нем жидкости, которые посылают сигнал, если разделяющее средство поступает в отводящий трубопровод, и затем на базе сигнала в отводящем трубопроводе закрывается клапан. Это нужно, чтобы вновь полученное масло для шлифования не смешивалось с разделяющим средством.

Устройство согласно изобретению имеет модульную конструкцию, так что в зависимости от пропускаемого количества установка может иметь несколько подобных емкостей для перемешивания, причем все емкости для перемешивания могут быть присоединены к внешней емкости для разделяющего средства и с другой стороны к внешней емкости для очищенного от масла шлифовального шлама. Но существует также возможность придания каждой емкости для перемешивания емкости для разделяющего средства и/или соответственно емкости для шлифовального шлама. Но из экономических соображений чаще всего несколько емкостей для перемешивания присоединяются к одной емкости для разделяющего средства и одной емкости для шлифовального шлама.

Согласно второму аспекту изобретения предложенный в соответствие с изобретением способ для отделения масла для шлифования из шлифовального шлама, имеющего частицы, получаемые при шлифовании, включает следующие выполняемые этапы, причем способ представляет, по меньшей мере, в некотором роде способ разделения шлифовального шлама.

На первом этапе в емкость для перемешивания загружается предназначенное количество разделяющего средства, которое служит уменьшению поверхностного натяжения масла для шлифования на частицах, получаемых при шлифовании, в емкости для перемешивания расположена установленная с возможностью вращения мешалка. Количество разделяющего средства, которое загружается в емкость для перемешивания, прежде чем в нее подается шлифовальный шлам, ориентируется главным образом на количество масла для шлифования в шлифовальном шламе и на тип масла для шлифования, а также, например, на вид получаемого при шлифовании имеющего форму частиц материала, содержащегося в шлифовальном шламе. На втором этапе в емкость для перемешивания подводится содержащий масло для шлифования шлифовальный шлам вместе с другим разделяющим средством, что происходит при вращении мешалки в емкости для перемешивания. Подвод другого разделяющего средства со шлифовальным шламом не должен осуществляться обязательно непрерывно. Благодаря вращению мешалки получается однородная смесь из шлифовального шлама и разделяющего средства. Мешалка работает в емкости для перемешивания так долго, пока не будет обеспечено, что по возможности ко всем частицам, содержащимся в шлифовальном шламе, поступит разделяющее средство, так что от них сможет отделиться по возможности все масло для шлифования, приставшее к частицам, содержащимся в шлифовальном шламе. После получения этой в основном однородной смеси мешалка останавливается преимущественно на несколько минут, в частности, от 5 до 10 минут. Так как разделяющее средство образовано таким образом и скорость вращения мешалки выбрана так, что отделенное масло для шлифования не образует с разделяющим средством эмульсию, последнее всплывает на разделяющем средстве, причем это процесс протекает относительно быстро. Кроме этого между разделяющим средством и маслом для шлифования по причине различного поверхностного натяжения образуется четкая разделительная поверхность, которая обеспечивает, что на следующем этапе из емкости для перемешивания могут отводиться как масло для шлифования, так и очищенный от масла шлифовальный шлам.

Предложенный в соответствие с изобретением способ отличается с одной стороны высоким экологическим значением, так как масло для шлифования может снова использоваться в процессе шлифования, то есть не должно утилизироваться в качестве отработанного масла как в уровне техники, и, что с другой стороны шлифовальный шлам таким образом освобождается от шлифовального масла, что при случае имеющееся остаточное количество масла во всяком случае так незначительно, что шлифовальный шлам не является никакими специальными отходами, а может снова направляться на металлургический передел.

Преимущественно отработанное при способе в емкости для перемешивания разделяющее средство отводится и количество свежего разделяющего средства, соответствующее отведенному количеству, снова подводится в емкость для перемешивания. Дополнительно потеря разделяющего средства, имеющаяся при выпуске шлифовального шлама, компенсируется подводом разделяющего средства в количестве, соответствующим потере. Принципиально, что разделяющее средство применяется для нескольких циклов перемешивания и осаждения соответственно всплывания масла для шлифования на разделяющем средстве, без того, чтобы существенно терялось снижающее поверхностное натяжение действие разделяющего средства. Однако после длительного использования время, на протяжении которого мешалка вращается, продлевается, таким образом, что даже при уже во всяком случае незначительно отработанном разделяющем средстве тем не менее может обеспечиваться, что разделяющее средство более или менее попадет к каждой частице, содержащейся в шлифовальном шламе и уменьшающее поверхностное натяжение действие все-таки будет достаточным.

Преимущественно отведенное из емкости для перемешивания количество разделяющего средства одновременно добавляется с количеством другого разделяющего средства, подведенного вместе со шлифовальным шламом в емкость для перемешивания, чтобы в конечном счете сохранить отношение разделяющее средство/шлифовальный шлам примерно на постоянном уровне.

Преимущественно в емкости для перемешивания имеется кольцеобразная тарелка, накрывающая смесь из шлифовального шлама и разделяющего средства, которая при согласовании с мешалкой перемещается с управлением в направлении высоты емкости для перемешивания. Во время перемешивания кольцеобразная тарелка расположена на расстоянии выше смеси из шлифовального шлама и разделяющего средства, так как во время перемешивания из-за вполне турбулентных условий кольцеобразная тарелка получила бы повреждение. Кроме того во время перемешивания мешалка перемещается преимущественно в емкости для перемешивания вверх и вниз. Кольцеобразная тарелка и мешалка при этом регулируемым образом так перемещаются в направлении высоты, что между кольцеобразной тарелкой и мешалкой постоянно имеется заданное минимальное расстояние. Когда процесс перемешивания закончен и мешалка приведена в неподвижное состояние и масло для шлифование всплыло на разделяющем средстве, кольцеобразная тарелка без свободного пространства перемещается на верхний уровень масла для шлифования. Когда масло для шлифования откачивается из емкости для перемешивания, кольцеобразная тарелка так сказать следует за соответствующим уровнем масла для шлифования так долго, пока в основном все масло для шлифования не будет откачено из емкости для перемешивания. Если процесс перемешивания должен повториться, в этом случае кольцеобразная тарелка снова перемещается вверх в емкости для перемешивания, так что выше смеси из шлифовального шлама и разделяющего средства образуется полое пространство, необходимое для целей перемешивания.

Преимущественно очищенный от масла, удаленный из емкости для перемешивания шлифовальный шлам после этого сушится термически или механически, причем осуществляется преимущественно механическая сушка с помощью прессования. Эта сушка имеет преимущество, что из шлифовального шлама извлекается возможно имеющееся в нем при удалении шлифовального шлама разделяющее средство, которое может направляться снова для осуществления способа разделения. С помощью отжимания разделяющего средства из шлифовального шлама обеспечивается, что почти очищенный, освобожденный от масла для шлифования и разделяющего средства шлифовальный шлам без проблем может снова направляться на металлургический передел.

Преимущественно отношение загруженного в емкость для перемешивания шлифовального шлама и другого разделяющего средства регулируется на предопределенном значении, и оба загружаются с дозированием в емкость для перемешивания в соответствие с этим отношением.

Преимущественно очищенный от масла шлифовальный шлам откачивается из емкости для перемешивании. Шлифовальный шлам, который еще содержит разделяющее средство, при этом поступает в отдельную емкость, в которой, например, расположено сито, с помощью которого разделяющее средство может удаляться из шлифовального шлама путем стекания.

В большинстве случаев достаточно однократного проведения этапов перемешивания и неподвижного состояния. В зависимости от консистенции и составных частей шлифовального шлама и использованного масла для шлифования, однако, вполне рационально однократное повторение этапов перемешивания и неподвижного состояния, чтобы надежно обеспечить очистку масла для шлифования в шлифовальном шламе в необходимой мере, так что это содержание остаточного масла будет лежать существенно ниже 3%.

Отделенное масло из емкости для перемешивания откачивается, отсасывается преимущественно для прямого повторного использования или через проход в кольцеобразной тарелке продавливается в закрытый отводящий трубопровод. При этом кольцеобразная тарелка опускается до уровня высоты смеси в емкости для перемешивания, уменьшенный на объем откачанного или отсосанного масла для шлифования, так что кольцеобразная тарелка закрывает в направлении вверх в основном без пустот смесь в емкости для перемешивания.

Другие преимущества и детали осуществления предложенного в соответствие с изобретением устройства, а также предложенного в соответствие с изобретением способа становятся ясными из детализированного описания нижеследующего чертежа.

Краткое описание чертежей

На чертежах показано:

на фиг. 1: модуль установки в комплекте согласно изобретению, состоящий из емкости для перемешивания с кольцеобразной тарелкой, внешней емкостью для разделяющего средства и внешней емкостью для очищенного масла для шлифования с различными положениями по высоте кольцеобразной тарелки;

на фиг. 2А: емкость для перемешивания, заполненную смесью из разделяющего средства и шлифовального шлама, с расположенной в нижней области мешалкой и закрывающую смесь в верхней части емкости кольцеобразную тарелку;

на фиг. 2В: эту емкость для перемешивания согласно фиг. 2А с перемещенной вверх в область кольцеобразной тарелки мешалкой;

на фиг. 3: емкость для перемешивания с уменьшенным по сравнению с фиг. 2А и 2В уровнем заполнения смесью из разделяющего средства и шлифовальным шлама после отвода соответственно во время отвода масла для шлифования;

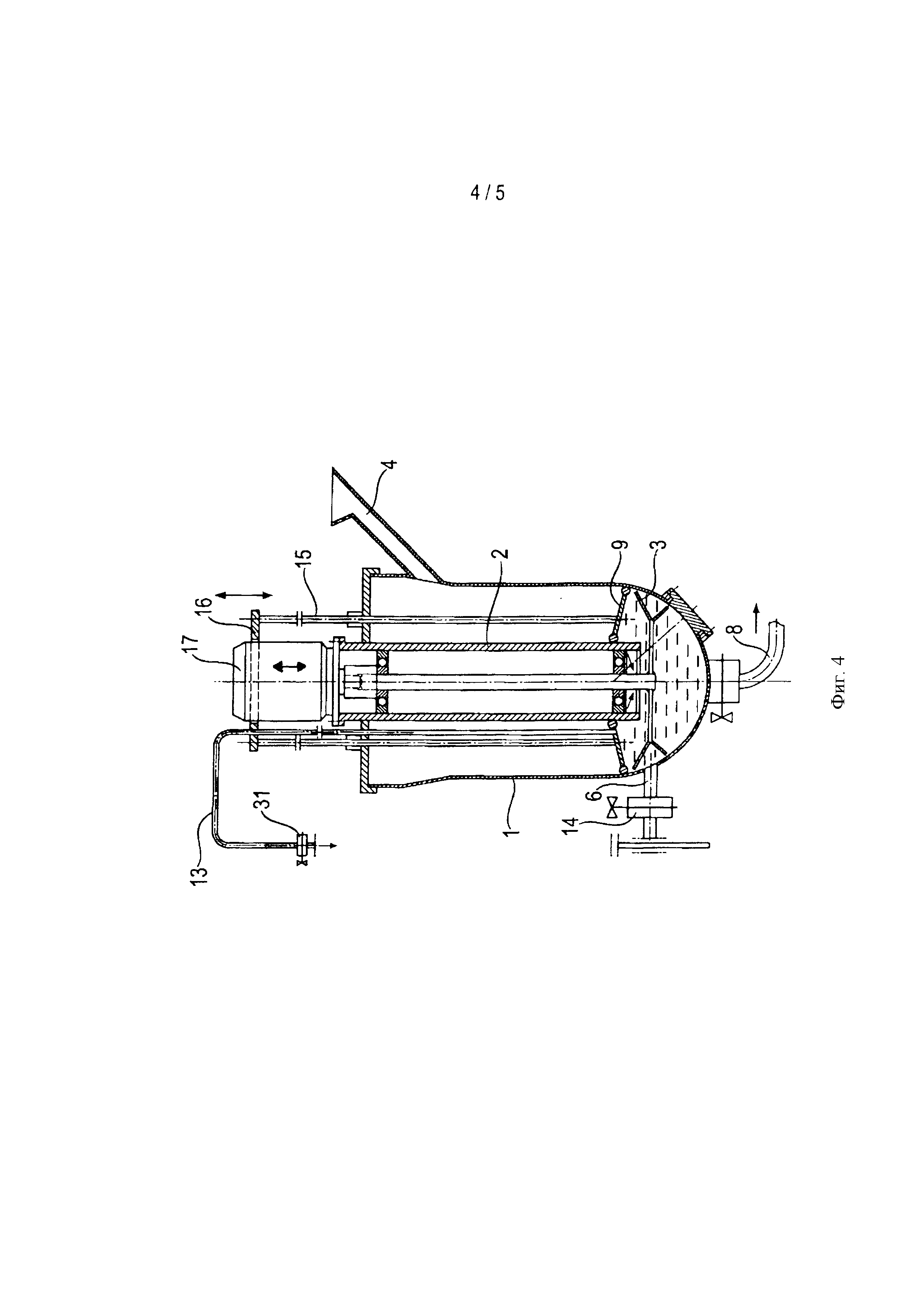

на фиг. 4: в основном опорожненную от разделяющего средства и масла для шлифования емкость для перемешивания с расположенными в нижней области ее мешалкой и кольцеобразной тарелкой; и

на фиг. 5 разделительную установку, собранную для более высокой пропускной способности из трех модулей емкостей для перемешивания.

Осуществление изобретения

На фиг. 1 представлено в комплекте устройство для отделения масла для шлифования из шлифовального шлама. Основную часть устройства образует емкость 1 для перемешивания, в которой направляющая труба 2 для мешалки с установкой в подшипниках принимает вал 18 мешалки 3, так что мешалка 3 прочно закреплена. Снаружи емкости 1 для перемешивания на верхнем конце направляющей трубы 2 для мешалки установлен приводной двигатель 17, которым мешалка 3 может приводиться во вращение. Этот двигатель регулируется относительно числа оборотов и может приводиться в движение в обоих направлениях вращения, так что мешалка может приводиться во вращение как по часовой стрелке, так и против часовой стрелки. Управляемое число оборотов устанавливается в зависимости от консистенции подлежащего очистке от масла для шлифования шлифовального шлама и точно также присутствующего вместе со шлифовальным шламом в емкости 1 для перемешивания разделяющего средства. Конструктивный блок из направляющей трубы 2 для мешалки, мешалки 3 и двигателя 17 может перемещаться с управлением внутри емкости 1 для перемешивания вверх и вниз. В верхней несколько расширяющейся области емкости 1 для перемешивания через подводящее отверстие 5 к емкости 1 для перемешивания присоединен подводящий трубопровод 4 для содержащего масло шлифовального шлама. Для более простой подачи шлифовального шлама этот подводящий трубопровод 4 имеет воронкообразное расширение для приема шлифовального шлама. В нижней области емкости 1 для перемешивания предусмотрен подводящий и отводящий трубопровод 6 для разделяющего средства 24, который через клапан 14 для этого подводящего и отводящего трубопровода может запираться, и ведет к насосу 27 для разделяющего средства, с помощью которого разделяющее средство, отводимое или подводимое через подводящий и отводящий трубопровод 6, соединено с разделяющим средством 24 в емкости 26 для разделяющего средства. Свежее разделяющее средство подается в емкость 26 для разделяющего средства через не обозначенный подводящий трубопровод, который может закрываться или открываться с помощью клапана 28 для подвода свежего разделяющего средства. К донной части емкости 26 для разделяющего средства через необозначенный клапан присоединен выпускной трубопровод 29 для разделяющего средства.

В нижней области емкости 1 для перемешивания, а именно, в ее расположенном глубже всего месте предусмотрен отводящий трубопровод 8 для очищенного от масла шлифовального шлама 23, который может закрываться соответственно закрываться с помощью отдельно не показанного клапана. Отводящий трубопровод 8 соединен с разгрузочным насосом 20 для обедненного в отношении масла шлифовального шлама 23, с помощью которого извлеченный из емкости 1 для перемешивания обедненный в отношении масла шлифовальный шлам подается в емкость 21 для шлифовального шлама, в которой шлифовальный шлам 23 направляется на имеющееся в емкости 21 для шлифовального шлама сепараторное сито, через которое может осаждаться из шлифовального шлама 23 разделяющее средство, вынесенное с очищенным от масла шлифовальным шламом в емкость 21 для шлифовального шлама.

Внутреннее пространство 7, которое также обозначается как пространство для обработки в емкости 1 для перемешивания, образуется внутренней стороной 11 емкости 1 для перемешивания и наружной стороной 10 направляющей трубы 2 для мешалки. Выше подводящего отверстия 5 предусмотрена кольцеобразная тарелка 9, которая круто наклонена от наружной стенки емкости для перемешивания в направлении к наружной стороне 10 направляющей трубы 2 для мешалки. Эта кольцеобразная тарелка 10 соединена с, по меньшей мере, предусмотренной по обеим сторонам соответственно направляющей системой рычагов 15, которая через траверсу 16 соответственно балку взаимно соединена. С помощью траверсы 16 соответственно балки через направляющую систему рычагов 15 кольцеобразная тарелка перемещается вверх и вниз в емкости 1 для перемешивания. В самой верхней области кольцеобразной тарелки 9 она имеет проход 12 для масла для шлифования, который соединен с отводящим трубопроводом 13 для этого масла для шлифования. Этот отводящий трубопровод 13 снаружи емкости 1 для перемешивания имеет клапан 31. По отводящему трубопроводу 13 для масла для шлифования и через клапан 31 отведенное масло 25 для шлифования отводится в не обозначенную отдельно емкость. Для этого дополнительно может быть предусмотрен насос или иного рода отсасывающее устройство. Кольцеобразная тарелка 9 после заполнения емкости 1 для перемешивания шлифовальным шламом и разделяющим средством перемещается емкости для перемешивания к уровню заполнения при оставлении полого пространства. Это показано с помощью изображенного штриховой линией положения 9а кольцеобразной тарелки. Под ним точно также штриховой линией показано положение 9b кольцеобразной тарелки, которое показывает частично опорожненную в основном за счет очищенного масла для шлифования емкость для перемешивания. Наконец, штриховой линией обозначено положение 9с кольцеобразной тарелки, в котором кольцеобразная тарелка расположена в своем самом глубоком положении, именно, когда емкость 1 для перемешивания почти полностью опорожнена от разделяющего средства, к чему присоединяется выпуск имеющегося в емкости 1 для перемешивания шлифовального шлама. Мешалка 3 через приводной вал 18 соединена с двигателем 17 и устанавливается с возможностью вращения в опорах 19, имеющихся на верхнем и на нижнем конце направляющей трубы 2 для мешалки. Все устройство, включая емкость 21, 26 для очищенного от масла шлифовального шлама, масла для шлифования и разделяющего средства из соображений безопасности и законов использования и охраны водных ресурсов расположено в улавливающей ванне 30.

Емкость 1 для перемешивания образована в основном цилиндрической, так что при вращении мешалки 3 в емкости 1 для перемешивания не возникает какого-либо мертвого пространства и по возможности короткое время образуется однородная смесь из шлифовального шлама и разделяющего средства, так что в основном все частицы, получаемые при шлифовании, обмываются разделяющим средством, таким образом почти все масло для шлифования может «смываться» с частиц, получаемых при шлифовании, содержащихся в шлифовальном шламе. Емкость 1 для перемешивания в соединении с мешалкой 3 таким образом разработана так, что однородная смесь из разделяющего средства и шлифовального шлама может получаться в приемлемо короткое время, без того, чтобы число оборотов мешалки 3 было очень высоким, так что предотвращается образование эмульсии масла для шлифования с разделяющим средством. Поэтому число оборотов мешалки 3 лежит в зависимости от случая запроса в диапазоне от около 100 до 1000 мин-1. Емкость для перемешивания имеет диаметр преимущественно от 500 до 700 мм и высоту преимущественно от 1000 до 1500 мм, причем в зависимости от подлежащего очистке количества шлифовального шлама, применяемого разделяющего средства и других факторов могут быть предусмотрены отличающиеся от этого размеры.

Различные положения кольцеобразной тарелки 9, 9а, 9b и 9с, которые показаны на фиг. 1, соответствуют следующим подлежащим выполнению функциям:

Когда кольцеобразная тарелка 9 находится в своем самом верхнем положении, изображенным сплошными линиями, то есть она расположена выше подводящего отверстия 5 подводящего трубопровода 4 для содержащего масло шлифовального шлама, осуществляется загрузка емкости шлифовальным шламом и разделяющим средством.

После того как загрузка емкости 1 для перемешивания завершена, кольцеобразная тарелка 9 перемещается вниз в область ниже подводящего отверстия 5 для шлифовального шлама к поверхности смеси из шлифовального шлама и разделяющего средства в область емкости для перемешивания, в которой имеется цилиндрическая стенка, так что кольцеобразная тарелка 9 уплотняет с одной стороны у внутренней стороны 11 емкости для перемешивания и у наружной стороны 10 направляющей трубы 2 для мешалки. В этом положении 9а благодаря вращению мешалки 3 осуществляется перемешивание при одновременном при необходимости перемещении ее вверх и вниз.

После того как получена в основном однородная смесь из шлифовального шлама и разделяющего средства, осуществляется за этим преимущественно 5-10 минутная фаза покоя, соответственно время остановки мешалки 3, после которой масло для шлифования оказывается всплывшим на разделяющем средстве. К этому присоединяется отжимание масла для шлифования через проход 12 в кольцеобразную тарелку 9 и отводящий трубопровод 13 для масла для шлифования вплоть до положения 9b.

После того как масло для шлифования отжато в положении 9b, может достигаться отжимание разделяющего средства и выпуск шлифовального шлама с помощью перемещения кольцеобразной тарелки 9 в положение 9с.

На фиг. 2А и 2В части, обозначенные на фиг. 1, имеют те же самые обозначения, так что здесь для описания установки не повторяются все части. На фиг. 2А показана емкость 1 для перемешивания в состоянии загрузки, в котором смесь из содержащего масло шлифовального шлама и разделяющего средства достигает своего примерно максимального уровня заполнения. Кольцеобразная тарелка 9 расположена ниже подводящего отверстия 5 для шлифовального шлама в области, начиная с которой наружная стенка емкости 1 для перемешивания в направлении вниз имеет постоянный диаметр. В этой области кольцеобразная тарелка 9 расположена с прилеганием и уплотнением как у внутренней стороны 11 емкости для перемешивания, так и у наружной стороны 10 направляющей трубы 2 для мешалки. Кольцеобразная тарелка 9 выше верхнего уровня заполнения в емкости 1 для перемешивания расположена со свободным пространством. Мешалка 3 расположена в нижней области емкости 1 для перемешивания.

В противоположность этому при одинаковом уровне заполнения емкости для заполнения на фиг. 2В мешалка 3 перемещена в свое положение немного ниже кольцеобразной тарелки 9. Таким образом, становится ясно, что для получения однородной смеси из шлифовального шлама и разделяющего средства имеет смысл мешалку непрерывно перемещать по высоте в емкости 1 для перемешивания, при случае даже многократно, вверх и вниз, чтобы обеспечить, чтобы во всех областях смеси из разделяющего средства и шлифовального шлама имела место по возможности однородная смесь, в которой разделяющее средство может доводиться по возможности до каждой отдельной частицы, получаемой при шлифовании, шлифовального шлама.

На фиг. 3 изображена подобная ситуация, что и на фиг. 2А, только с различием, что уровень заполнения в емкости для перемешивания уменьшен. Такой уровень заполнения существует, например, тогда, когда масло для шлифования 25 отводилось через отводящий трубопровод 13 для масла для шлифования. На фиг. 3 видно, что в зависимости от уровня заполнения в емкости 1 для перемешивания кольцеобразная тарелка 9 всегда перемещается к верхнему уровню смеси в основном без свободного пространства, после того как мешалка была остановлена и масло для шлифования всплыло, соответственно еще не было отведено полностью.

И, наконец, на фиг. 4 изображена почти разгруженная емкость 1 для перемешивания, в которой мешалка в своем самом нижнем положении и кольцеобразная тарелка 8 подведена почти к мешалке. Когда из самого нижнего положения в емкости для перемешивания очищенный от масла шлифовальный шлам был отведен через отводящий трубопровод 8 из емкости 1 для перемешивания, то в изображенном на фиг. 4 положении в емкости 1 для перемешивания находится только еще разделяющее средство, которое создает предпосылку для того, чтобы при новой добавке содержащего масло шлифовального шлама по подводящему трубопроводу 4 в емкость 1 для перемешивания этот шлифовальный шлам не образовывал комки у мешалки 3.

На фиг. 5 наконец изображено, что при желательной более высокой пропускной способности установка при своей модульной конструкции может полностью расширяться таким образом, что несколько очистных модулей А, В, С могут собираться в этом случае в одной улавливающей ванне с образованием установки, причем все емкости для перемешивания очистных модулей могут быть соединены с соответственно имеющими соответствующие размеры резервуарами для очищенного от масла шлифовального шлама, масла для шлифования и разделяющего средства.

С предложенной в соответствие с изобретением установкой таким образом возможно, в как бы непрерывном режиме очистить содержащий масло шлифовальный шлам очистить вплоть до качества масла для шлифования, что он просто может подводиться к металлургическому переделу и очищенное масло для шлифования может подводиться к повторному применению для шлифования. Таким образом, отработанное масло с предложенной в соответствие с изобретением установкой почти не выпадает в отходы, что значительно улучшает экологическое значение подобной установки по сравнению с известными установками.

Устройство пригодно в принципе для установки на автомобиле, например, грузовом автомобиле, или другом подходящем транспортном средстве. Оно может быть установлено также стационарно в сборочном цехе в районе, например, шлифовальных машин, чтобы избежать ненужных транспортных путей для шлифовального шлама. Установка мобильных или стационарных установок может выбираться благодаря модульной конструкции устройства. В случае мобильного устройства, например, также возможно, что шлифовальный сплав может очищаться по заказу клиента по заявке. Точно также возможно стационарно сооружение установки большой мощности и транспортировать шлифовальный шлам от нескольких клиентов к установке.

Модульная конструкция устройства позволяет то, что, например, первая ступень разработки может дооборудоваться позже.

В зависимости от запроса, количества подлежащего очистке шлифовального шлама, места установки и т.д., устройство может управляться вручную или полностью автоматически.

Наряду с фактом, что очищенный от масла шлифовальный шлам может подводиться на металлургический передел и очищенное масло для шлифования может направляться непосредственно в процесс шлифования, имеет значение, что разделяющее средство может расщепляться преимущественно биологически.

Перечень позиций

1. Емкость для перемешивания

2. Направляющая труба для мешалки

3. Мешалка

4. Подводящий трубопровод для содержащего масло шлифовального шлама

5. Подводящее отверстие

6. Подводящий и отводящий трубопровод для разделяющего средства

7. Внутреннее пространство емкости для перемешивания

8. Отводящий трубопровод для очищенного от масла шлифовального шлама

9. Кольцеобразная тарелка

9а, b, с Положения по высоте кольцеобразной тарелки в емкости для перемешивания

10 Наружная сторона направляющей трубы для мешалки

11 Внутренние стороны емкости для перемешивания

12 Проход для масла для шлифования

13 Отводящий трубопровод для масла для шлифования

14 Клапан для подводящего и отводящего трубопровода для разделяющего средства

15 Направляющая система рычагов

16 Траверса или балка

17 Приводной двигатель

18 Вал мешалки

19 Опора вала мешалки

20 Разгрузочный насос для очищенного от масла шлифовального шлама

21 Емкость для шлифовального шлама

22 Сепаратное сито

23 Очищенный от масла шлифовальный шлам

24 Разделяющее средство

25 Масло для шлифования

26 Емкость для разделяющего средства

27 Насос для разделяющего средства

28 Клапан для подвода свежего разделяющего средства

29 Спускной трубопровод для разделяющего средства

30 Улавливающая ванна

31 Клапан для отводящего трубопровода для масла для шлифования

32 А, В, С Очистные модули

Реферат

Изобретение относится к области абразивной обработки и может быть использовано для отделения масла для шлифования из шлифовального шлама. Устройство имеет емкость для перемешивания с мешалкой, перемещаемой в ней вверх и вниз. Через подводящий трубопровод в емкость подается содержащий масло шлифовальный шлам. Предусмотрен подводящий и отводящий трубопровод для разделяющего средства, которое также вводится в емкость. Шлифовальный шлам после очистки от масла через отводящий трубопровод выводится из емкости. В последней предусмотрена кольцеобразная тарелка, установленная с возможностью скольжения по направляющей трубе для мешалки и по внутренней стороне стенки емкости и имеющая проход для отвода осаждающегося на разделяющем средстве масла для шлифования. С помощью мешалки получают однородную смесь из разделяющего средства и шлифовального шлама с отделением масла от каждой частицы шлифовального шлама. После остановки мешалки отделенное масло всплывает на разделяющем средстве и удаляется из емкости. В результате обеспечивается высокая степень отделения масла из шлифовального шлама и возможность повторного применения масла в процессе шлифования. 2 н. и 17 з.п. ф-лы, 5 ил.

Формула

a) емкость для перемешивания (1) с мешалкой (3), установленной в направляющей трубе (2) для мешалки с возможностью перемещения вверх и перемещения вниз в емкости (1) для перемешивания,

b) расположенный в верхней области емкости (1) для перемешивания подводящий трубопровод (4) для содержащего масло шлифовального шлама,

c) соответственно расположенный в нижней области емкости (1) для перемешивания подводящий и отводящий трубопровод (6) для разделяющего средства (24) для отделения масла (25) для шлифования из шлифовального шлама и отводящий трубопровод (8) для очищенного от масла шлифовального шлама (23),

d) расположенную с возможностью перемещения вверх и вниз в емкости (1) для перемешивания между областью выше подводящего отверстия (5) подводящего трубопровода (4) для содержащего масло шлифовального шлама и областью выше подводящего и отводящего трубопровода (6) для разделяющего средства кольцеобразную тарелку (9),

e) скользящую при своем перемещении вверх и вниз с уплотнением по наружной стороне (10) направляющей трубы (2) для мешалки, обращенной к внутреннему пространству (7) емкости (1) для перемешивания, и по внутренней стороне (11) емкости (1) для перемешивания, и

f) имеющую проход (12) для масла для шлифования (25), соединенный с отводящим трубопроводом (13),

g) причем мешалка (3) имеет возможность в первом режиме работы перемешивать содержащий масло шлифовальный шлам с разделяющим средством (24), а во втором режиме работы оставаться в неподвижном состоянии с обеспечением всплытия масла (25) для шлифования на разделяющем средстве (24) и его отвода через отводящий трубопровод (13) из емкости (1) для перемешивания.

a) подачу в емкость (1) для перемешивания шлифовального шлама, имеющего масло (25) для шлифования, и разделяющего средства для уменьшения поверхностного натяжения масла (25) для шлифования на частицах, получаемых при шлифовании,

b) получение с помощью приведенной во вращение мешалки (3) в основном однородной смеси из шлифовального шлама и разделяющего средства,

c) остановка мешалки, обеспечение

d) отделения из шлифовального шлама масла (25) для шлифования и его всплытия на разделяющем средстве и

e) отвод масла (25) для шлифования и очищенного от масла шлифовального шлама (23) из емкости (1) для перемешивания.

Комментарии