Система обработки поверхности изделия - RU2590040C2

Код документа: RU2590040C2

Чертежи

Описание

ПРЕДПОСЫЛКИ

Область техники

Настоящее изобретение относится к системе обработки поверхности в области шлифовальных работ, и в частности, к обработке поверхности изделия, содержащего вентиль, водопроводную трубу и водопроводный кран.

Уровень техники

В обрабатывающей промышленности для защиты качества и эстетичного внешнего вида продуктов, шлифовка и окончательная обработка изделия являются важными процессами для формования элементов. Могут иметь место некоторые проблемы с литейной формой и размерами при механической обработке элементов сложной формы, в частности водопроводных кранов для ванных комнат, включая отклонения, различия в толщине стенки, и несоответствие форм и расположения, из-за которых элементы не могут быть подвергнуты обработке на специальных станках. Следовательно, требуются трудовые ресурсы для обработки на ленточно-шлифовальном станке и установке с тканевым кругом. Поскольку при окончательной обработке и трении вырабатывается тепло, и в процессе окончательной обработки образуется большое количество металлической пыли, такие условия труда вредны для человека. Кроме того, из-за неоднородности ручной обработки, глубина окончательной обработки не может быть определена с легкостью и точностью. Следовательно, в результате получается низкая эффективность труда и не возможно в достаточной степени гарантировать однородность и равномерность шлифовки изделий.

Кроме того, обычные механизмы для окончательной обработки и шлифовки слишком просты для выполнения полировки различных сложных изогнутых поверхностей в разных осевых направлениях, ориентациях и под разными углами. Следовательно, существующие механизмы для окончательной обработки и шлифовки не могут быть использованы для эффективной и точной обработки, и в основном, зависят от грубой полировки рабочими, что не дает гарантии эффекта шлифовки многих изделий. Кроме того, в области шлифовальных устройств, изделие не может быть размещено точно в результате дефектов конструкций оборудования, и изделие обычно приходится держать руками при его окончательной обработке. Изделие поворачивают обеими руками под разными углами, и различные части изделия могут быть отшлифованы шлифовальным устройством по-разному, из-за чего окончательная обработка изделия является неудобной или требующей значительного времени и средств.

Из уровня техники известно шлифовальное приспособление, описанное в заявке на полезную модель CN 201189633 Y под названием «A polishing device», поданной 20 мая 2008 года заявителем Zheng Jianjun, при этом шлифовальное приспособление содержит компонент поворотного рабочего стола для установки механически обработанных изделий, а также манипулятор для шлифовки, расположенный на периферии компонента рабочего стола. Манипулятор для шлифовки содержит манипулятор для полировки с шлифовальной лентой и манипулятор для шлифовки с тканевым кругом; при этом рабочая поверхность шлифовальной ленты манипулятора для полировки с шлифовальной лентой представляет собой изогнутую поверхность; высота манипулятора для полировки с шлифовальной лентой является регулируемой; а манипулятор для шлифовки с тканевым кругом содержит тканевый круг, ось вращения которого имеет возможность наклона. Шлифовальное приспособление может применяться для полировальных и шлифовальных роторов и может одновременно полировать и шлифовать изделия путем выбора шлифовальных лент и тканевых кругов с различной толщиной. Шлифовальное приспособление имеет преимущества, заключающиеся в высокой скорости и качестве механической обработки. Кроме того, шлифовальное приспособление может регулировать положения шлифовальной ленты и тканевых кругов в процессе механической обработки, тем самым дополнительно повышая гибкость механической обработки и обеспечивая более широкую практическую применимость установок.

Краткое описание изобретения

Целью настоящего изобретения является решение существующих на уровне техники проблем. Настоящее изобретение предусматривает систему обработки поверхности и способ шлифовки поверхности изделия. Поверхность изделий, имеющих различную толщину стенок и сложные поверхности, может быть обработана в большом объеме с высокой эффективностью и высокой точностью с применением данной системы, вследствие чего изделия могут быть обработаны в значительной степени без затрат трудовых ресурсов.

Цель настоящего изобретения может быть достигнута при помощи следующего технического решения. Система обработки поверхности изделия расположена на одной стороне центра обработки, применяемого для механической обработки изделия. Система содержит по меньшей мере одну группу шлифовальных блоков. В шлифовальных блоках предусмотрены кантователь и несколько шлифовальных устройств с разной точностью шлифовки. Шлифовальные устройства расположены друг за другом вокруг кантователя. Изделие может перемещаться кантователем между центром обработки и шлифовальными блоками. Механически обработанное изделие загружают посредством кантователя за один этап, когда кантователь находится в центре обработки. Когда кантователь находится в шлифовальных блоках, кантователь удерживает и перемещает изделие в предопределенной последовательности к каждому шлифовальному устройству, относящемуся к шлифовальному блоку, в котором находится кантователь.

Оператор может управлять полным набором управляющих программ для управления системой обработки поверхности изделия. Когда изделие пройдет механическую обработку в центре обработки, изделие будет удерживаться кантователем согласно управляющей команде и будет перемещено в шлифовальное устройство в том же шлифовальном блоке, в котором находится кантователь, для шлифовки. Если система содержит по меньшей мере одну группу шлифовальных блоков, изделие также удерживается кантователем последовательно в каждом шлифовальном блоке. Например, если изделие удерживается одним кантователем, изделие в центре обработки может удерживаться другим кантователем. Если в одном шлифовальном блоке предусмотрено несколько шлифовальных устройств, поверхность изделия может быть подвергнута всем процедурам шлифовки в одном шлифовальном блоке посредством шлифовки изделия шлифовальными устройствами по очереди, тогда как изделие загружается посредством кантователя за один раз. После окончания процесса шлифовки изделие снова помещают на устройства окончательной обработки для окончательной обработки. Таким образом, поверхность изделия может проходить полную обработку.

Поскольку положение изделия поддерживается неподвижным во время обработки в центре обработки, обеспечивается точный контроль кантователя посредством числового программного управления во время обработки изделия. Следовательно, кантователь может удерживать каждое изделие с высокой точностью и устойчивостью, и действие на каждом шлифовальном устройстве шлифовального блока остается одинаковым относительно других. Таким образом, каждое изделие может быть обработано с высокой точностью и эффективностью.

Согласно предпочтительному варианту осуществления системы обработки поверхности изделия согласно изобретению, шлифовальное устройство является ленточно-шлифовальным устройством, содержащим корпус, ведущее колесо, ведомое колесо и шлифовальную ленту, находящиеся внутри корпуса. Ведущее колесо приводится в движение двигателем для шлифовки. Корпус закрыт с наружной части ведущего колеса и ведомого колеса, и часть ведущего колеса и часть ведомого колеса выступают из корпуса. Шлифовальная лента закрыта на ведущем колесе и ведомом колесе, и внешняя часть шлифовальной ленты, выступающая из корпуса, является шлифовальной поверхностью, используемой для шлифовки изделия.

Кроме того, размеры абразивных частиц шлифовальной ленты смежных шлифовальных устройств в одном шлифовальном блоке постепенно уменьшаются.

Шлифовальные круги и трансформирующий механизм дополнительно применяются в шлифовальных устройствах для улучшения точности шлифовки поверхности изделия. В частности, в системе обработки поверхности изделия в корпусе предусмотрена группа шлифовальных кругов. Каждый из шлифовальных кругов имеет диаметр, отличающийся от диаметра остальных шлифовальных кругов. Трансформирующий механизм предусмотрен вблизи шлифовальных кругов в корпусе и может, соответственно, прижимать шлифовальные круги к одному и тому же месту с внутренней стороны шлифовальной поверхности шлифовальной ленты. Когда один шлифовальный круг прижат к внутренней стороне шлифовальной поверхности, другие шлифовальные круги не контактируют со шлифовальной поверхностью. Согласно первому варианту осуществления трансформирующий механизм является трансформирующий механизмом шлифовальных устройств системы обработки поверхности изделия, содержащим двигатель для трансформации и соединительную опору. Центральная часть соединительной опоры неподвижно соединена с выходным валом двигателя для трансформации. Несколько самовращающихся шлифовальных кругов различной кривизны расположены вокруг соединительной опоры. Каждый шлифовальный круг размещен на одной окружности с центром в выходном вале двигателя для трансформации. Соединительная опора может прижимать по меньшей мере один из шлифовальных кругов к внутренней стороне шлифовальной поверхности и определять ее положение.

В системе обработки поверхности изделия трансформирующий механизм дополнительно содержит контроллер, бесконтактный переключатель, соединенный с контроллером, и индукторы в количестве, соответствующем количеству шлифовальных кругов. Бесконтактный переключатель расположен с внешней стороны двигателя для трансформации, и индукторы неподвижно соединены с соответствующими шлифовальными кругами. Когда индукторы вращаются со шлифовальными кругами в направлении внутренней стороны шлифовальной поверхности в положении, противоположном бесконтактному переключателю, бесконтактный переключатель принимает сигнал от индукторов и посылает его на контроллер, при этом контроллер управляет двигателем для трансформации для остановки работы и позиционирования по сигналу.

В системе обработки поверхности изделия кантователь содержит основание, зажимную раму и зажимной рычаг. Нижний конец зажимной рамы неподвижным образом соединен с основанием в осевом направлении и соединен с возможностью поворота с ним в окружном направлении. Первый приводной элемент выполнен на зажимной раме для приведения зажимной рамы во вращение относительно основания и для ее позиционирования. Верхний конец зажимной рамы шарнирно соединен с зажимным рычагом. Фиксатор установлен на переднем конце зажимного рычага для удержания изделия. Второй приводной элемент установлен между задним концом зажимного рычага и зажимной рамой для поворота зажимного рычага вокруг оси шарнира зажимной рамы с зажимным рычагом для его позиционирования.

В системе обработки поверхности изделия фиксатор содержит цилиндрический соединительный колпачок и столбчатый толкатель, предусмотренный в соединительном колпачке. Толкатель закреплен неподвижно относительно окружности и с возможностью скольжения относительно оси соединительного колпачка. Несколько канавок выполнены в осевом направлении на переднем конце соединительного колпачка для формирования нескольких упругих пластин на переднем конце соединительного колпачка. Кольцевой заплечик образован на конце упругих пластин для блокировки изделия. Внутренний конец толкателя соединен со штоком поршня пневматического цилиндра, соединенного с зажимным рычагом. Когда толкатель выступает вперед, передний конец соединительного колпачка вытесняется, открывая упругие пластины на переднем конце соединительного колпачка наружу. Несколько выпуклых головок для позиционирования сформированы на переднем конце толкателя для предотвращения вращения изделия относительно толкателя, когда толкатель вставлен во внутреннее углубление изделия.

Согласно первому варианту осуществления первого приводного элемента кантователя в системе обработки поверхности изделия первый приводной элемент содержит роторный двигатель, неподвижно соединенный с зажимной рамой. На основании неподвижно закреплена неповоротная неподвижная шестерня. Зажимная рама соединена с первой передаточной шестерней и третьей передаточной шестерней, которая является с ней сосной и расположена над ней. Вторая передаточная шестерня неподвижно соединена с вращающимся валом роторного двигателя и входит в зацепление с третьей передаточной шестерней. Первая передаточная шестерня входит в зацепление с вышеуказанной неподвижной шестерней.

Согласно первому варианту осуществления второго приводного элемента кантователя в системе обработки поверхности изделия второй приводной элемент содержит поворотный двигатель, неподвижно прикрепленный к середине зажимной рамы. Один конец первого шатуна шарнирно прикреплен к поворотному рычагу поворотного двигателя, а другой конец первого шатуна шарнирно прикреплен к одному концу второго шатуна. Другой конец шатуна шарнирно прикреплен к заднему концу зажимного рычага.

Согласно второму варианту осуществления первого приводного элемента кантователя в системе обработки поверхности изделия первый приводной элемент содержит роторный двигатель, неподвижно соединенный с основанием. Кольцевая шестерня неподвижно соединена с внутренней стороной зажимной рамы. Несколько промежуточных шестерен соединены с основанием. Первая передаточная шестерня неподвижно соединена с вращающимся валом роторного двигателя. Промежуточные шестерни входят в зацепление с первой передаточной шестерней и одновременно с кольцевой шестерней. Согласно второму варианту осуществления второго приводного элемента кантователя в системе обработки поверхности изделия второй приводной элемент содержит поворотный двигатель, неподвижно прикрепленный к середине зажимной рамы, первый шатун и второй шатун. Передаточный диск неподвижно соединен с вращающимся валом поворотного двигателя. Один конец первого шатуна шарнирно соединен с краем передаточного диска, а другой конец шатуна шарнирно соединен с одним концом второго шатуна. Другой конец второго шатуна шарнирно соединен с задним концом зажимного рычага.

В системе обработки поверхности изделия шлифовальные устройства распределены в виде дуги с центром на зажимной раме кантователя, и расстояние от каждого шлифовального устройства до зажимной рамы для каждого устройства одинаково.

Согласно второму варианту осуществления трансформирующего механизма шлифовальных устройств в системе обработки поверхности изделия трансформирующий механизм содержит регулирующие направляющие, расположенные в корпусе, и расположенные на них ползунки, способные перемещаться вдоль регулирующих направляющих. Шлифовальные круги соединены с ползунками. Трансформирующий механизм дополнительно содержит приводной элемент шлифовальных кругов в корпусе. Приводной элемент шлифовальных кругов соединен с ползунками, и шлифовальные круги приводятся в действие приводным элементом шлифовальных кругов для прижатия ко внутренней стороне шлифовальной ленты.

В системе обработки поверхности изделия дополнительно предусмотрено устройство окончательной обработки на стороне шлифовального блока, и по меньшей мере одно устройство окончательной обработки предусмотрено для окончательной обработки отшлифованного изделия.

В системе обработки поверхности изделия между шлифовальным блоком и устройством окончательной обработки предусмотрена конвейерная лента, способная перемещаться в горизонтальном направлении.

В системе обработки поверхности изделия устройство окончательной обработки содержит раму для окончательной обработки, зажим и круг для окончательной обработки. Направляющая для окончательной обработки расположена горизонтально на раме для окончательной обработки. Зажим расположен на направляющей для окончательной обработки и соединен с приводным элементом для окончательной обработки, способным приводить его в движение. Круг для окончательной обработки соединен с вращающимся валом двигателя для окончательной обработки и расположен над направляющей для окончательной обработки.

Оператор устанавливает изделие, поверхность которого подлежит шлифовке, в зажим приспособления для окончательной обработки. Зажим приводится в действие посредством приводного элемента для окончательной обработки для перемещения его вдоль направляющей для окончательной обработки к кругу для окончательной обработки, и круг для окончательной обработки приводится во вращение посредством вращающегося вала двигателя для окончательной обработки для выполнения окончательной обработки поверхности изделия на зажиме. Конечно, приводной элемент для окончательной обработки может быть пневматическим цилиндром, или гидравлическим цилиндром, и шток поршня пневматического или гидравлического цилиндра соединен с зажимом.

В системе обработки поверхности изделия, имеются две направляющих для окончательной обработки, расположенных в горизонтальном направлении. На каждой из направляющих для окончательной обработки предусмотрен зажим. Каждой из этих двух направляющих для окончательной обработки соответствуют два круга для оконечной обработки. Указанные два круга для окончательной обработки соединены с одним двигателем для окончательной обработки. Два зажима и два круга для окончательной обработки предусмотрены внутри рамы для окончательной обработки для одновременного выполнения окончательной обработки поверхности двух изделий, вследствие чего эффективность производства этих изделий выше. По сравнению с известным уровнем техники, система обработки поверхности изделия имеет следующие преимущества.

Во-первых, в системе обработки поверхности изделия кантователь в каждом шлифовальном блоке применяется для удержания изделия в центре обработки. Поскольку положение изделия в центре обработки поддерживается постоянным, каждое соответствующее изделие может с точностью удерживаться в кантователе таким же образом. В результате, не только улучшается точность шлифовки изделия, но еще и гарантируется однородность каждого изделия.

Во-вторых, в системе обработки поверхности изделия несколько шлифовальных блоков равномерно распределены вокруг центра обработки. Обеспечивается механическая обработка изделия в центре обработки, при которой изделие может быть оперативно отшлифовано, благодаря увеличенному количеству шлифовальных блоков. Соответственно, эффективность производства изделия улучшена, и производительность центра обработки также повышена.

В-третьих, в системе обработки поверхности изделия в одном шлифовальном блоке предусмотрено несколько шлифовальных устройств, и размеры абразивных частиц на шлифовальных устройствах постепенно увеличиваются или уменьшаются. Изделие подвергается последовательно всем процедурам шлифовки на каждом шлифовальном устройстве, при этом точность шлифовки поверхности изделия при такой шлифовке повышается. В то же время, сложные изогнутые поверхности изделия шлифуются путем прижатия шлифовальных кругов к внутренней стороне шлифовальной ленты. Таким образом, система имеет более высокую потребительскую ценность и большую область применения.

В-четвертых, в системе обработки поверхности изделия шлифовальные устройства равномерно распределены по окружности с центром на зажимной раме кантователя в каждом шлифовальном блоке, что обеспечивает одинаковый путь перемещения изделия, удерживаемого кантователем, от одного шлифовального устройства до следующего. В результате, числовое программное управление в значительной степени упрощено, и каждый этап шлифовки кантователя остается одинаковым, что сокращает трудоемкость и повышает производительность.

В-пятых, в системе обработки поверхности изделия, после того, когда оператор устанавливает изделие на зажим, изделие автоматически подвергается окончательной обработке посредством устройств для окончательной обработки, что повышает степень автоматизации системы обработки, сокращает затрачиваемое время и снижает трудоемкость.

Краткое описание графических материалов

Настоящее изобретение будет понятным в более полной мере из подробного описания, приведенного ниже исключительно в иллюстративных целях, и, таким образом, не предусматривающего ограничения настоящего изобретения, при этом:

фиг. 1 представляет собой покомпонентную схему блока обработки поверхности изделия согласно второму варианту осуществления;

фиг. 2 представляет собой схематическое изображение шлифовального устройства по фиг. 1;

фиг. 3 представляет собой вид сбоку шлифовального устройства по фиг. 2 без корпуса;

фиг. 4 представляет собой вид сбоку шлифовального круга по фиг. 2, прижатого ко внутренней стороне шлифовальной ленты;

фиг. 5 представляет собой схематическое изображение кантователя системы обработки поверхности изделия;

фиг. 6 представляет собой схематическое изображение устройства окончательной обработки системы обработки поверхности изделия;

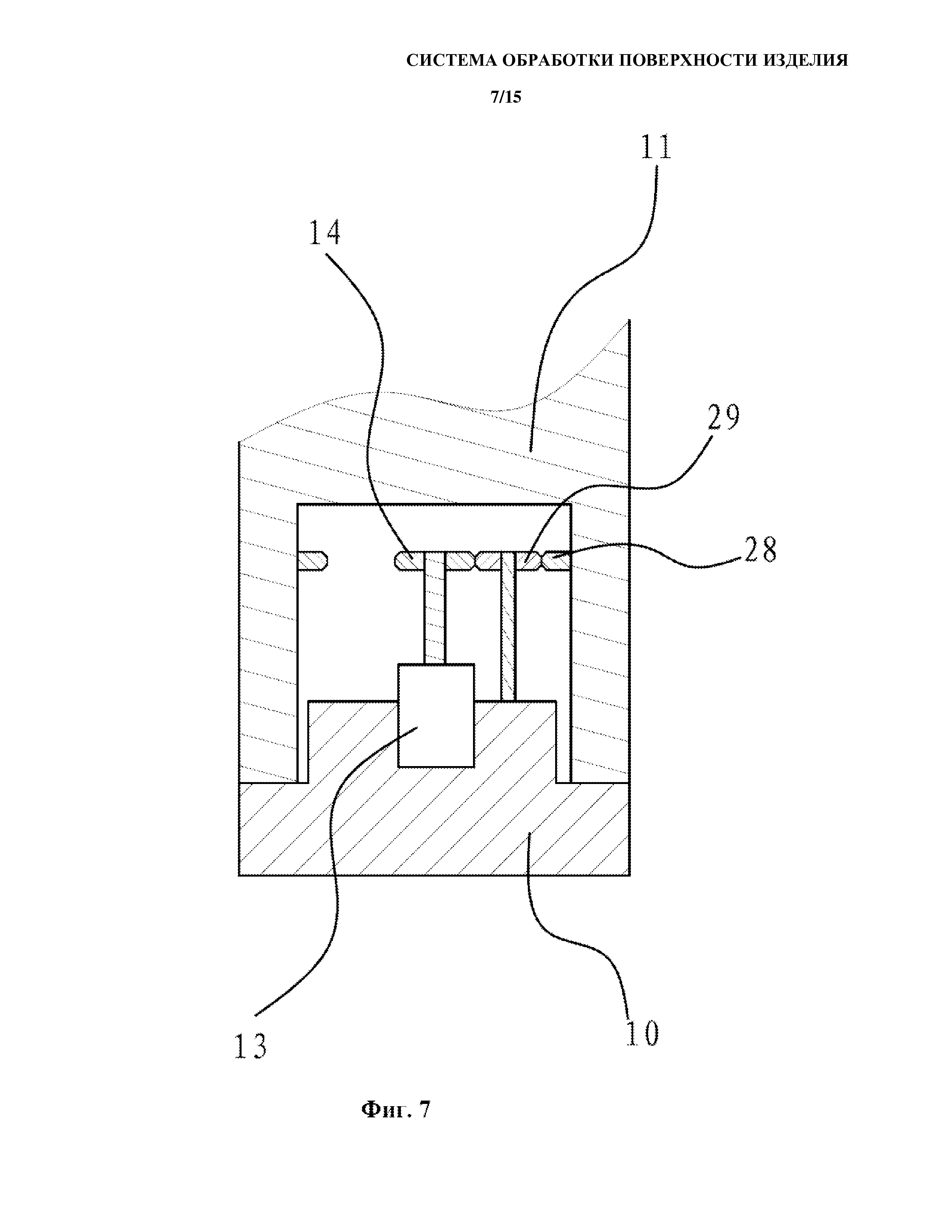

фиг. 7 представляет собой вид в разрезе первого приводного элемента согласно первому варианту осуществления;

фиг. 8 представляет собой вид сверху первого приводного элемента согласно первому варианту осуществления;

фиг. 9 представляет собой упрощенную схему второго приводного элемента согласно первому варианту осуществления;

фиг. 10 представляет собой схематическое изображение системы обработки поверхности изделия согласно первому варианту осуществления;

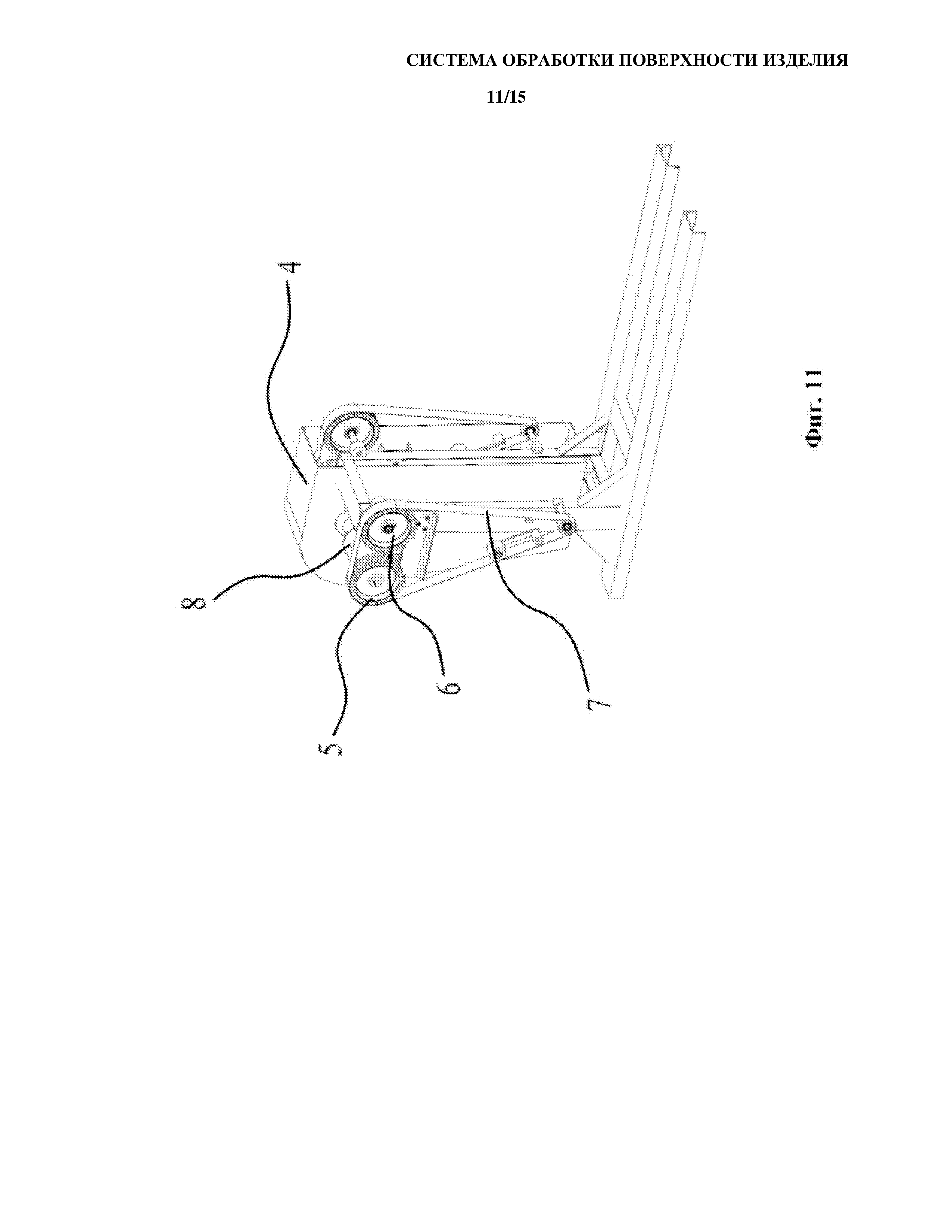

фиг. 11 представляет собой схематическое изображение шлифовального устройства по фиг. 10 без шлифовального круга и части корпуса;

фиг. 12 представляет собой вид сбоку шлифовального устройства по фиг. 10 с шлифовальными кругами;

фиг. 13 представляет собой схематическое изображение кантователя;

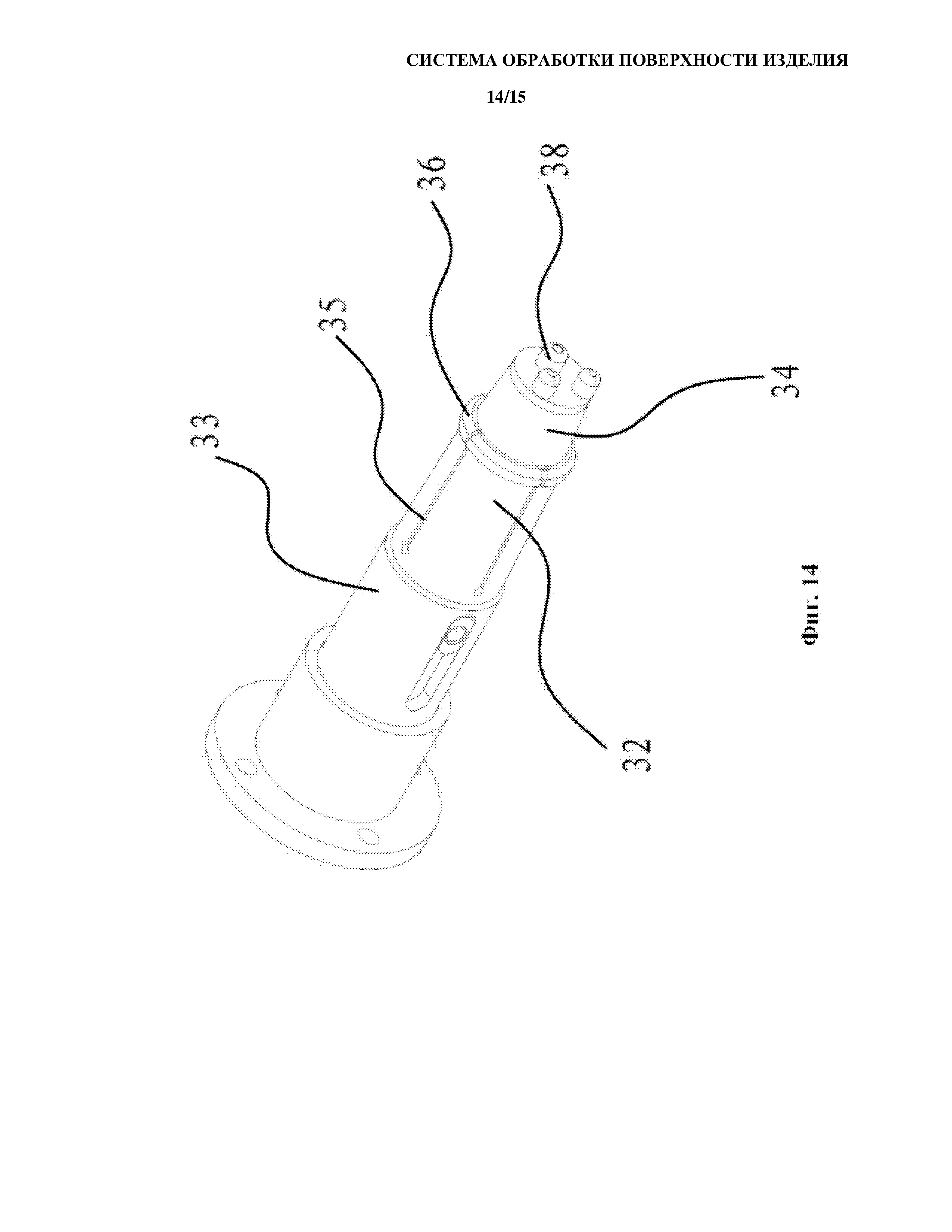

фиг. 14 представляет собой схематическое изображение фиксатора кантователя; и

фиг. 15 представляет собой схематическое изображение трансформирующего механизма шлифовального круга в шлифовальном устройстве.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее будут описаны варианты осуществления и технические решения изобретения в сопровождении прилагаемых графических материалов. Однако настоящее изобретение не ограничивается этими вариантами осуществления.

Первый вариант осуществления

Как показано на фиг. 10, система обработки поверхности изделия расположена на стороне центра 1 обработки для механической обработки изделия. Обрабатываемое изделие может быть вентилем, водопроводным краном и водопроводной трубой. Все изделия обладают общей особенностью, заключающейся в том, что изделие имеет внутреннее углубление для удержания посредством кантователя. Система содержит три группы шлифовальных блоков A, которые равномерно распределены вокруг блока 1 обработки, и вокруг каждого шлифовального блока A расположены накопители для вмещения обработанных изделий. Кантователь 2 и несколько шлифовальных устройств 3 с разной степенью точности шлифовки расположены на шлифовальном блоке A. В частности, четыре шлифовальных устройства 3 расположены последовательно вокруг кантователя 2 и кантователь 2 может перемещать изделие между центром 1 обработки и шлифовальным блоком A. Когда кантователь 2 расположен в центре 1 обработки, кантователь 2 загружает все механически обработанные изделия одновременно. Когда кантователь 2 расположен в шлифовальном блоке A, изделия удерживаются кантователем 2 и перемещаются в предопределенной последовательности в каждое шлифовальное устройство 3 соответствующего шлифовального блока A, в котором располагается кантователь 2, для шлифовки.

Как показано на фиг. 13, кантователь 2 содержит основание 10, зажимную раму 11 и зажимной рычаг 12. Нижний конец зажимной рамы 11 неподвижно соединен в осевом направлении и соединен с возможностью вращения в окружном направлении с основанием 10. Первый приводной элемент предусмотрен на зажимной раме 11 для приведения зажимной рамы 11 во вращение относительно основания 10 и для позиционирования. Верхний конец зажимной рамы 11 шарнирно соединен с зажимным рычагом 12. Фиксатор установлен на переднем конце зажимного рычага 12 для удержания изделия. Второй приводной элемент предусмотрен между задним концом зажимного рычага 12 и зажимной рамой 11 для поворота зажимного рычага 12 относительно оси шарнира между зажимной рамой 11 и зажимным рычагом 12 и для его позиционирования. После обработки изделия в центре обработки, зажимная рама 11 кантователя, приводимая первым приводным элементом, поворачивается к центру обработки относительно основания 10. Изделие в центре обработки удерживается зажимным рычагом 12 кантователя 2, а затем переносится в шлифовальный блок A соответствующего указанного кантователя 2. После первой шлифовки изделия в шлифовальном устройстве 3, зажимная рама 11 поворачивается первым приводным элементом к другому шлифовальному устройству A относительно основания 10 для второй шлифовки, до тех пор, пока поверхность изделия не будет отшлифована с желаемой точностью. Зажимной рычаг 12 может вращаться посредством второго приводного элемента, таким образом, чтобы высота зажимного рычага 12 могла регулироваться для облегчения шлифовки.

Согласно фиг. 13, первый приводной элемент содержит роторный двигатель 13, неподвижно соединенный с зажимной рамой 11. Неповоротная неподвижная шестерня прикреплена к основанию 10. Зажимная рама соединена с первой передаточной шестерней 14 и третьей передаточной шестерней, сосной с первой передаточной шестерней 14 и расположенной над ней. Вторая передаточная шестерня неподвижно соединена с вращающимся валом роторного двигателя 13 и входит в зацепление с третьей передаточной шестерней. Первая передаточная шестерня 14 входит в зацепление с указанной неподвижной шестерней.

Как показано на фиг. 13, второй приводной элемент содержит поворотный двигатель 17, неподвижно прикрепленный к середине зажимной рамы 11, первый шатун 15 и второй шатун 16. Один конец первого шатуна 15 шарнирно соединен с поворотным рычагом 31 поворотного двигателя 17, а другой его конец шарнирно соединен с одним концом второго шатуна 16. Другой конец второго шатуна 16 шарнирно соединен с задним концом зажимного рычага 12.

На фиг. 14 фиксатор содержит цилиндрической соединительный колпачок 33 и столбчатый толкатель 34, предусмотренный в соединительном колпачке 33. Толкатель 34 закреплен по окружности соединительного колпачка 33. Передний конец соединительного колпачка 33 и передний конец толкателя 34 являются коническими, при этом угол конусности переднего конца толкателя 34 больше угла конусности переднего конца соединительного колпачка 33, и передний конец толкателя 34 частично выступает за пределы переднего конца соединительного колпачка 33.

Несколько канавок 35 предусмотрены в осевом направлении на переднем конце соединительного колпачка 33 для формирования трех упругих пластин 32 на переднем конце соединительного колпачка 33. Кольцевой заплечик 36, способный блокировать изделие, сформирован на внешней стороне поверхности окружности переднего отверстия соединительного колпачка 33. Другими словами, кольцевой заплечик 36 расположен на конце упругих пластин 32. Внутренний конец толкателя 34 может быть соединен со штоком поршня пневматического цилиндра 37 для позиционирования посредством зажимного рычага 12. Три выпуклых головки 38 для позиционирования сформированы на переднем конце толкателя 34. Передний конец толкателя 34 выступает из переднего отверстия соединительного колпачка 33 под действием штока поршня пневматического цилиндра 37 для позиционирования. Кроме того, когда толкатель 34 выступает вперед, передний конец соединительного колпачка 33 будет сжиматься для открытия переднего отверстия, т.e., для открытия упругих пластин 32 наружу. Следовательно, кольцевой заплечик 36 увеличенного диаметра будет блокировать изнутри боковую стенку изделия для надежного удержания изделия. Дополнительно, три выпуклые головки 38 для позиционирования на переднем конце толкателя 34 стыкуются с внутренними углублениями изделия для предотвращения вращения изделия в окружном направлении относительно фиксатора.

Как показано на фиг. 11 и 12, шлифовальное устройство 3 является ленточным шлифовальным устройством, содержащим корпус 4, ведущее колесо 5, ведомое колесо 6 и шлифовальную ленту 7, находящиеся внутри корпуса 4. Ведущее колесо 5 соединено с двигателем 8 для шлифовки. Корпус 4 закрыт с наружной части ведущего колеса 5 и ведомого колеса 6, и часть ведущего колеса 5 и ведомого колеса 6 выступают из корпуса 4 наружу. Шлифовальная лента 7 закрыта на ведущем колесе 5 и ведомом колесе 6, и внешняя сторона шлифовальной ленты 7, выступающая из корпуса 4, является шлифовальной поверхностью, используемой для шлифовки изделия. Двигатель 8 для шлифовки приводит ведущее колесо 5 во вращение, что в свою очередь приводит во вращение шлифовальную ленту 7. Изделие удерживается кантователем 2 для осуществления контакта поверхности изделия со шлифовальной поверхностью с внешней стороны шлифовальной ленты 7 для осуществления шлифовки. Поскольку шлифовальная поверхность выступает из корпуса 4, может осуществляться шлифовка изделий произвольной формы, в том числе вытянутой формы.

Группа шлифовальных кругов 9 предусмотрена внутри корпуса 4. Каждый из шлифовальных кругов 9 имеет диаметр, отличный от диаметра остальных шлифовальных кругов 9. Когда один шлифовальный круг 9 прижат к внутренней стороне шлифовальной поверхности, остальные шлифовальные круги 9 не контактируют со шлифовальной поверхностью. В сложных изделиях, поверхности разных частей одного изделия имеют разную кривизну, и могут применяться соответствующие шлифовальные круги 9 с учетом кривизны подлежащих шлифовке поверхностей. Шлифовальная лента 7 прижата посредством шлифовальных кругов 9, и шлифовальная поверхность шлифовальной ленты 7 образует изогнутую поверхность с кривизной, подобной кривизне поверхности изделия, подлежащего шлифовке, для чего лента может быть удобным и быстрым образом позиционирована. В корпусе 4 дополнительно расположен трансформирующий механизм для прижатия шлифовальных кругов ко внутренней стороне шлифовальной поверхности.

На фиг. 15 трансформирующий механизм содержит двигатель 40 для трансформации и соединительную опору 39. Центральная часть соединительной опоры 39 неподвижно соединена с выходным валом двигателя 40 для трансформации. Три самовращающихся шлифовальных круга 9 расположены вокруг соединительной опоры 39. Изогнутая поверхность края каждого шлифовального круга 9 имеет отличную от других кривизну. Каждый шлифовальный круг 9 размещен на одной окружности с центром в выходном вале двигателя 40 для трансформации. Соединительная опора 39 может прижимать по меньшей мере один из шлифовальных кругов 9 к задней стороне шлифовальной ленты 7 в шлифовальном устройстве и определять ее положение.

Трансформирующий механизм дополнительно содержит контроллер, бесконтактный переключатель, соединенный с контроллером, и индукторы в количестве, соответствующем количеству шлифовальных кругов 9. Бесконтактный переключатель расположен с внешней стороны двигателя 40 для трансформации и индукторы неподвижно соединены с соответствующими шлифовальными кругами 9. Когда индукторы вращаются со шлифовальными кругами 9 в направлении задней стороны шлифовальной ленты 7 в положении, противоположном бесконтактному переключателю, бесконтактный переключатель принимает сигнал от индукторов и посылает его на контроллер. Контроллер управляет двигателем 40 для трансформации для остановки работы и позиционирования по сигналу.

При использовании трансформирующего механизма, он установлен на внутренней стороне шлифовальной ленты 7 и шлифовальная лента 7 вращается, вследствие чего могут быть отшлифованы только поверхности простых изделий. Что касается особенных изогнутых поверхностей подлежащих шлифовке изделий, оператор может выбрать соответствующие шлифовальные круги 9 в соответствии с кривизной шлифуемой поверхности подлежащего обработке изделия. Соединительная опора 39 и шлифовальные круги 9 вокруг соединительной опоры 39 приводятся двигателем 40 для трансформации во вращение относительно выходного вала двигателя 40 для трансформации в направлении шлифовальной ленты 7. Внешняя сторона шлифовального круга 9, прижимаемая к шлифовальной ленте 7, находится за пределами первоначального положения шлифовальной ленты 7, и шлифовальная лента 7 прижата к внешней стороне шлифовального круга 9. В то же время на внешней стороне шлифовального круга 9 передней поверхности шлифовальной ленты 7 придается форма идентичная форме изогнутой шлифуемой поверхности. Таким образом, поверхность изделия может быть отшлифована посредством вращения шлифовальной ленты 7.

Каждый шлифовальный круг 9 имеет по краям радиус, отличный от радиусов других кругов в этом же шлифовальном блоке A. Размеры абразивных частиц шлифовальной ленты 7 на смежных шлифовальных устройствах 3 последовательно уменьшаются в одном шлифовальном блоке A. Поскольку размер абразивных частиц шлифовальной ленты 7 в каждом шлифовальном устройстве 3 отличается от размера в других шлифовальных устройствах 3, точность шлифовки поверхности изделия постепенно увеличивается при шлифовке изделия последовательно на ряде шлифовальных устройств 3, размер абразивных частиц которых уменьшается. Очевидно, может быть запрограммировано, чтобы изделие могло удерживаться кантователем 2 для последовательной шлифовки в ряде шлифовальных устройств 3 в порядке размера абразивных частиц в одном шлифовальном блоке A. Кантователь 2 также действует в шлифовальном блоке A для шлифовки в установленном порядке.

Когда изделие подвергается обработке с использованием автоматических систем обработки, в центре 1 обработки предусмотрен четвертый вал. Изделие может одновременно удерживаться и поворачиваться на 360 градусов при использовании четвертого вала. Изделие сначала проходит механическую обработку в центре 1 обработки, и механически обработанное изделие затем удерживается фиксатором на зажимном рычаге 12. После этого, зажимной рычаг 12 приводится зажимной рамой 11 во вращение в направлении шлифовального устройства 3 в одном шлифовальном блоке A для осуществления шлифовки. Поскольку четыре шлифовальных устройства 3 предусмотрены в одном шлифовальном блоке A и размеры абразивных частиц шлифовальной ленты 7 шлифовальных устройств 3 постепенно уменьшаются, изделие перемещается к следующему шлифовальному устройству 3 для завершения всего процесса шлифовки, после того, как его поверхность была полностью отшлифована в первом шлифовальном устройстве 3. Когда поверхность изделия подвергнута полному процессу шлифовки каждым шлифовальным устройством 3, точность шлифовки поверхности изделия постепенно возрастает. Отшлифованное изделие помещается в накопитель посредством зажимного рычага 12.

Поскольку скорость механической обработки изделия центром 1 обработки выше, чем скорость шлифовки изделия посредством шлифовальных устройств 3, в этой системе обработки на центр обработки предусмотрено три шлифовальных блока A. В связи с этим, уже прошедшие механическую обработку изделия в центре 1 обработки могут быть сразу отшлифованы, что гарантирует эффективность производства. Кроме того, изделие удерживается неподвижно при обработке посредством блока 1 обработки, и требуется только одна электронная система управления для управления кантователем 2. Электронная система управления может быть заранее запрограммирована для удержания зажимным рычагом 12 изделия каждый раз одинаковым образом. В результате, сформованные изделия будут иметь одну и ту же форму. Иными словами, точность обработки изделий выше и их состояние лучше.

Второй вариант осуществления

Как показано на фиг. 1, система обработки поверхности изделия расположена на стороне центра 1 обработки для механической обработки изделия. Система содержит шлифовальные блоки A, устройство 18 окончательной обработки и конвейерную ленту 19, предусмотренную между шлифовальным блоком и устройством 18 окончательной обработки, способную приводить изделие в движение в горизонтальном направлении. В частности, предусмотрено три шлифовальных блока A, равномерно распределенных вокруг блока 1 обработки. Кантователь 2 и четыре шлифовальных устройства 3 с различной точностью шлифовки предусмотрены на каждом шлифовальном блоке A. Опора 27 расположена в каждом шлифовальном блоке A, а кантователь 2 и каждое шлифовальное устройство 3 установлены на опоре 27. Опора 27 имеет форму сектора. Кантователь 2 закреплен в центре сектора опоры 27. Все шлифовальные устройства 3 равномерно распределены по краю дуги сектора опоры 27. Изделие может перемещаться кантователем 2 между центром 1 обработки и шлифовальным блоком A. Когда кантователь 2 расположен в блоке 1 обработки, кантователь 2 за один этап загружает механически обработанное изделие. Когда кантователь 2 расположен в шлифовальном блоке A, изделие удерживается кантователем 2 и перемещается к каждому шлифовальному устройству 3, соответствующего шлифовального блока A, в котором кантователь 2 расположен в определенном порядке, для шлифовки.

После шлифовки удерживаемого кантователем 2 изделия в шлифовальном блоке A, кантователь 2 укладывает отшлифованное изделие на конвейерную ленту 19. Конвейерная лента 19 перемещает изделие к устройству 18 окончательной обработки. Оператор помещает отшлифованное изделие на конвейерную ленту 19 в устройстве 18 окончательной обработки для окончательной обработки.

Кантователь подобен кантователю из первого варианта осуществления, за исключением первого и второго приводных элементов. Как показано на фиг. 8 и 9, первый приводной элемент содержит роторный двигатель 13, неподвижно соединенный с основанием 10. Кольцевая шестерня 28 неподвижно соединена с внутренней стороной зажимной рамы 11. Несколько промежуточных шестерен 29 соединены с основанием 10. Первая передаточная шестерня 14 неподвижно соединена с вращающимся валом роторного двигателя 13. Промежуточные шестерни 29 входят в зацепление с первой передаточной шестерней 14 и одновременно с кольцевой шестерней 28. Когда вращающийся вал роторного двигателя 13 находится во вращении, первая передаточная шестерня 14, неподвижно соединенная с вращающимся валом роторного двигателя 13, будет вращаться вместе с ним. Мощность будет трансформирована во вращение кольцевой шестерни 28 при необходимости посредством передачи промежуточных шестерен 29. Поскольку кольцевая шестерня 28 неподвижно соединена с внутренней стороной зажимной рамы 11, внутренняя сторона зажимной рамы 11 способна вращаться относительно основания 10. Посредством использования вышеописанной планетарной системы передач, роторный двигатель 13, неподвижно прикрепленный к зажимной раме 11, может приводить зажимную раму 11 во вращение относительно основания 10. Такая конфигурация применяется в кантователе 2 для передачи, при которой обеспечивается устойчивость кантователя 2.

Согласно фиг. 9 второй приводной элемент, содержащий поворотный двигатель 17, неподвижно прикреплен к середине зажимной рамы 11. Передаточный диск 30 неподвижно прикреплен к вращающемуся валу поворотного двигателя 17. Один конец первого шатуна 15 шарнирно соединен с краем передаточного диска 30, а другой его конец шарнирно соединен с одним концом второго шатуна 16. Другой конец второго шатуна 16 шарнирно соединен с задним концом зажимного рычага 12. Передаточный диск 30 неподвижно прикреплен к вращающемуся валу поворотного двигателя 17. Когда вращающийся вал поворотного двигателя 17 приведен во вращение, передаточный диск 30 будет вращаться вместе с ним. Поскольку один конец первого шатуна 15 шарнирно соединен с краем передаточного диска 30, а другой его конец шарнирно соединен с одним концом второго шатуна 16, задний конец зажимного рычага 12 будет поворачиваться вверх-вниз при вращении передаточного диска 30. Как показано на фиг. 1 и 2, шлифовальные устройства 3 распределены в форме дуги по окружности вокруг зажимной рамы 11 кантователя 2. Расстояние от каждого шлифовального устройства 3 до зажимной рамы 11 одинаково. Таким образом, когда изделие удерживается кантователем 2 от одного шлифовального устройства 3 до следующего шлифовального устройства 3 в одном шлифовальном блоке A, расстояние перемещения является одинаковым. Иными словами, расстояние перемещения зажимной рамы 11 кантователя 2 остается одинаковым в одном шлифовальном блоке A. Такая конфигурация облегчает числовое программное управление оператором, сокращает траекторию движения и повышает его эффективность. Шлифовальное устройство 3 является ленточным шлифовальным устройством, содержащим корпус 4, ведущее колесо 5, ведомое колесо 6 и шлифовальную ленту 7, находящиеся внутри корпуса 4. Размеры абразивных частиц шлифовальной ленты 7 на смежных шлифовальных устройствах 3 в одном шлифовальном блоке A последовательно уменьшаются. Ведущее колесо соединено с двигателем 8 для шлифовки. Часть ведущего колеса 5 и ведомого колеса 6 выступает из корпуса 4. Шлифовальная лента 7 закрыта на ведущем колесе 5 и ведомом колесе 6, и на внешней стороне шлифовальной ленты 7, находящейся вне корпуса 4 сформирована шлифовальная поверхность для шлифовки изделия.

Согласно фиг. 3 и 4, шлифовальные круги 9 прижаты ко внутренней стороне шлифовальной поверхности шлифовальной ленты в корпус 4. В этом варианте осуществления предусмотрено три шлифовальных круга 9. В одном шлифовальном устройстве 3 изогнутая поверхность края каждого из шлифовальных кругов 9 имеет кривизну, отличную от кривизны других, и диаметр каждого шлифовального круга 9 отличен от диаметра других. Трансформирующий механизм расположен у каждого шлифовального круга 9 внутри корпуса 4 для приведения шлифовального круга 9 в действие. Каждый трансформирующий механизм содержит регулирующие направляющие 20 для соответствующих шлифовальных кругов 9, расположенные в корпусе 4, и ползунки 21, расположенные на регулирующих направляющих 20 и способные перемещаться вдоль них. Каждый шлифовальный круг 9 соединен с соответствующим ползунком 21. Трансформирующий механизм дополнительно содержит приводной элемент шлифовальных кругов, соединенный с ползунком 21 внутри корпуса 4. Приводной элемент шлифовальных кругов является пневматическим или гидравлическим цилиндром для шлифовки. Шток поршня пневматического цилиндра для шлифовки неподвижно соединен с ползунком 21. Шлифовальный круг 9 на ползунке 21, соответствующем пневматическому цилиндру для шлифовки, может быть прижат к внутренней стороне шлифовальной ленты 7, приводимой в действие штоком поршня пневматического цилиндра для шлифовки. Когда необходимо отшлифовать изогнутую поверхность изделия, ползунок 21 приводится в действие приводным элементом шлифовальных кругов для перемещения вперед вдоль регулирующей направляющей 20 и для прижатия шлифовального круга 9 на ползунке 21 к внутренней стороне абразива 7.

В корпусе 4 предусмотрены регулирующие направляющие 20, соответствующие указанным трем шлифовальным кругам 9. Одинаковый острый угол сформирован между каждыми двумя смежными регулирующими направляющими 20. Каждый шлифовальный круг 9 может быть прижат к одному и тому же месту на шлифовальной ленте 7.

Как показано на фиг. 6, устройство 18 окончательной обработки расположено на стороне шлифовального блока. Устройство 18 окончательной обработки содержит раму 22 для окончательной обработки, зажим 23 и круг 24 для окончательной обработки. Направляющая 25 для окончательной обработки расположена горизонтально на раме 22 для окончательной обработки. Зажим 23 расположен на направляющей 25 для окончательной обработки, и зажим 23 соединен с приводным элементом для окончательной обработки, который приводит его в движение. Приводной элемент для окончательной обработки может быть пневматическим или гидравлическим цилиндром, и соединен с зажимом 23 посредством штока поршня пневматического или гидравлического цилиндра. Круг 24 для окончательной обработки соединен с вращающимся валом двигателя 26 для окончательной обработки и расположен в верхней части рамы 22 для окончательной обработки. В этом варианте осуществления предусмотрены две направляющие 25 для окончательной обработки, расположенные горизонтально. На каждой направляющей 25 для окончательной обработки предусмотрен зажим 23. Имеется два круга 24 для окончательной обработки, соответствующие этим двум направляющим 25 для окончательной обработки. Два круга 24 для окончательной обработки соединены с одним двигателем 26 для окончательной обработки. Круги 24 для окончательной обработки расположены над направляющими 25 для окончательной обработки. Оба конца вращающегося вала двигателя 26 для окончательной обработки выступают из корпуса двигателя 26 для окончательной обработки, соответственно. Два круга 24 для окончательной обработки соединены с обоих концов вращающегося вала двигателя 26 для окончательной обработки, соответственно.

При эксплуатации, четырехосевой рычажный кантователь расположен в центре 1 обработки, и применяется для автоматического удержания необработанного изделия и автоматической загрузки изделия в центр обработки. После механической обработки изделия и его формовки в центре 1 обработки, зажимная рама 11 кантователя в каждом шлифовальном блоке A будет вращаться под управлением установленной оператором программы. Зажимной рычаг 12 кантователя 2, таким образом, поворачивается посредством зажимной рамы 11 к центру 1 обработки, и сформованное изделие удерживается фиксатором на переднем конце зажимного рычага 12. Зажимной рычаг 12 затем поворачивается к шлифовальному устройству 3 в том же шлифовальном блоке A, что и кантователь 2, для шлифовки поверхности изделия. Система обработки поверхности изделия управляется полным набором программ, редактируемых оператором. Каждая процедура обработки находится под строгим контролем программы.

Поскольку четыре шлифовальных устройства 3 предусмотрены в одном шлифовальном блоке A, и размеры абразивных частиц шлифовальных устройств 3 последовательно уменьшаются, после того, как изделие удерживалось зажимным рычагом 12 кантователя 2 на первом шлифовальном устройстве 3 и прошло все процессы шлифовки, необходимые для его поверхности, изделие перемещается на следующее шлифовальное устройство 3 для того же процесса шлифовки, при котором точность шлифовки поверхности изделия выше, чем на предыдущем шлифовальном устройстве 3. Такой процесс продолжается до тех пор, пока изделие не будет отшлифовано последним шлифовальным устройством 3 в шлифовальном блоке A, вследствие чего поверхность изделия проходит шлифовку посредством четырех шлифовальных устройств 3 и получается наивысшая точность шлифовки. Поскольку все шлифовальные устройства 3 в одном шлифовальном блоке A распределены в виде дуги вокруг зажимной рамы 11, каждый раз зажимной рычаг 12 приводится в движение зажимной рамой 11 для перемещения от одного шлифовального устройства 3 к следующему шлифовальному устройству 3, при этом расстояние его перемещения одинаково, что в значительной степени облегчает программирование оператором и обеспечивает синхронность кантователя 2 при эксплуатации.

Кроме того, когда следует осуществить шлифовку изделий, имеющих сложные изогнутые поверхности, программой может быть выбран шлифовальный круг 9, имеющий такую же кривизну, как кривизна изогнутой поверхности изделия, ползунок 21 выдвигается штоком поршня пневматического цилиндра для шлифовки, соответствующего шлифовальному кругу 9, для приведения шлифовального круга 9 в движение вперед и его прижимания к внутренней стороне шлифовальной ленты 7, для чего на внешней стороне шлифовальной ленты 7 выполнена форма, идентичная форме края шлифовального круга 9. Следовательно, желаемая изогнутая поверхность изделия может быть отшлифована посредством контакта изделия с формой внешней стороны шлифовальной ленты 7. Конечно, при наличии у изделия множества изогнутых поверхностей с различной кривизной могут быть выбраны дополнительные шлифовальные круги 9 для повтора вышеописанного процесса до тех пор, пока поверхность изделия не будет полностью отшлифована.

По завершению процесса шлифовки кантователь 2 укладывает отшлифованное изделие на конвейерную ленту 19 для перемещения в положение рядом с устройством 18 окончательной обработки. Оператор стоит возле устройства 18 окончательной обработки и устанавливает изделие на конвейерной ленте 19 в зажим 23 устройства 18 окончательной обработки. Зажим 23 перемещается вдоль направляющей 25 для окончательной обработки к кругу 24 для окончательной обработки, приводимому в действие приводным элементом для окончательной обработки. Вращающийся вал двигателя 26 для окончательной обработки приводит во вращение круг 24 для окончательной обработки. Поверхность изделия шлифуется, когда изделие находится в контакте с кругом 24 для окончательной обработки.

Поскольку скорость механической обработки изделия посредством центра 1 обработки выше, чем скорость шлифовки изделия шлифовальным блоком A, предусмотрены три шлифовальных блока A для системы обработки поверхности изделия. Таким образом, уже обработанные механически в центре 1 обработки изделия могут быть оперативно отшлифованы, что гарантирует эффективность производства изделия и высокий эксплуатационный показатель центра 1 обработки. Кроме того, изделие удерживается неподвижно при обработке посредством блока 1 обработки. Зажимной рычаг 12 кантователя гарантированно удерживает изделие каждый раз одинаковым образом, благодаря программированию. В результате, сформованное изделие будет иметь одну и ту же форму. Иными словами, точность обработки изделий выше и их состояние лучше.

Описанные здесь варианты осуществления приведены исключительно с целью иллюстрации идеи изобретения. Для специалистов в данной области техники очевидна возможность осуществления различных модификаций, дополнений или альтернативных вариантов к этим вариантам осуществления, не отступая от сущности изобретения или объема, определяемого прилагаемой формулой изобретения.

Список числовых обозначений

Реферат

Система содержит по меньшей мере одну группу шлифовальных блоков. В шлифовальных блоках предусмотрены манипулятор и несколько шлифовальных устройств с разной точностью шлифования. Шлифовальные устройства расположены друг за другом вокруг манипулятора. Изделие может перемещаться манипулятором между центром обработки и шлифовальными блоками. Механически обработанное изделие загружают посредством манипулятора за один этап, когда манипулятор находится в центре обработки. Когда манипулятор находится в шлифовальных блоках, манипулятор удерживает и перемещает изделие в предопределенной последовательности к каждому шлифовальному устройству, относящемуся к шлифовальному блоку, в котором находится манипулятор. Технический результат заключается в том, что поверхность изделий, имеющих различную толщину стенок и сложные поверхности, может быть обработана в большом объеме с высокой эффективностью. 17 з.п. ф-лы, 15 ил.

Комментарии