Металлообрабатывающий станок (варианты) - RU2401721C2

Код документа: RU2401721C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к металлообрабатывающему станку с ЧПУ, в частности к токарному станку с ЧПУ.

Уровень техники

Для загрузки и разгрузки металлообрабатывающих станков, в частности токарных станков, сегодня помимо применяющейся портальной или роботизированной загрузки применяется подача прутка с уловителем готовых деталей. Портальный или роботизированный загрузчик должны заново настраиваться при каждом изменении обрабатываемой детали (заготовки). Подача прутка ограничивается максимальным диаметром заготовки, проходящей через шпиндель, а выгрузка готовых деталей осуществляется преимущественно уловителем готовых деталей, который нельзя применять для деталей с чувствительной поверхностью.

Из DE 3329266 A1 известен металлообрабатывающий станок с ЧПУ, в частности, токарный станок с горизонтально работающим основным шпинделем, в котором линейно перемещающийся захват берет заготовки с транспортирующего устройства и подает их в зону обработки и из зоны обработки снова к транспортирующему устройству.

В DE 10140940 A1 описан металлообрабатывающий станок, в частности токарный станок с вертикально работающим основным шпинделем, в котором с помощью передающего устройства заготовки подаются с транспортирующего устройства в подъемное передающее устройство и оттуда с помощью линейно поднимающегося основного шпинделя перемещаются в зону обработки и снова назад в передающее устройство и оттуда к транспортирующему устройству.

Из US 6634265 B2 известен металлообрабатывающий станок с ЧПУ, в частности токарный станок с горизонтально работающим основным шпинделем, в котором линейно перемещающийся унифицированный узел захватного приспособления забирает заготовки из накопителя и перемещает их в зону обработки и оттуда снова в накопитель деталей.

Изобретение основывается на поставленной задаче переделать металлообрабатывающий станок заданного класса таким образом, чтобы его применение было эффективным также и при обработке небольших серий.

Задача решается с помощью металлообрабатывающего станка с ЧПУ по пункту 1 и пункту 2 формулы изобретения.

Изобретение позволяет простым и недорогим способом доставлять заготовки, в частности детали, обрабатываемые в патроне, также при малых сериях, в зону обработки станка с ЧПУ, предпочтительно, токарного станка. Здесь используется функциональность станка с ЧПУ, чтобы добиться быстрого, гибкого и недорогого решения при загрузке и выгрузке деталей. При этом при применении стандартных компонентов, таких как револьверная головка и уловитель готовых деталей, достигается минимизация времени перенастройки и времени на замену рабочего инструмента для автоматизации изготовления, за счет чего становится выгодной загрузка и выгрузка для малых серий. Становится, например, возможным при применении технических решений изобретения несколькими манипуляциями в короткое время, например, одной минуты, перенастроить загрузочные и выгрузные устройства на новые размеры предназначенных к обработке деталей, в частности деталей, обрабатываемых в патроне.

Для быстрой выгрузки обычный уловитель деталей может использоваться синхронизированно относительно загрузки. Если с деталями из-за требования к их поверхности следует обращаться с осторожностью, то возврат от загрузки к выгрузке деталей возможен с незначительным увеличением расходов (прием готовых деталей в револьверной головке) при незначительном увеличении времени на замену.

Таким образом, решение, найденное в изобретении, может применяться гибким образом по требованию клиентов.

Кроме того, при изменении размеров отсутствует продолжительная настройка. При загрузке необходима только небольшая настройка, поскольку здесь должен быть смещен и зафиксирован только призматический упор, например, с помощью барашкового винта. Так называемые упоры, выполненные как направляющие, не требуют подгонки при изменении размеров. Пальцы захвата должны быть быстро отрегулированы посредством регулировочного винта. За счет большого хода захвата, в частности, выполненного в виде пневматического захвата, дополнительная регулировка требуется только при изменении размеров более 10 мм.

Захват в револьверной головке заранее установлен с помощью четырехгранного ключа на патроне с ручным закреплением и приводится в действие за счет силы пружины.

Изобретение отличается, кроме того, тем, что захват для деталей закреплен на поворотной руке (поворотные движения) и линейно передвигается с кареткой. С помощью механического объединения вращательного и линейного движения с приводом от одного двигателя можно осуществлять динамичный переход без остановки от вращения к линейному перемещению и наоборот. За счет этого сокращается время на процесс изменения, а также существенно уменьшаются затраты на комплектующие.

Преимуществом является то, что можно универсально применять унифицированную каретку. Передача заготовок в зону обработки и, при необходимости, из зоны обработки происходит горизонтально. Заготовки забираются из магазина вертикально и подаются горизонтально в зону обработки станка, в частности, токарного станка.

В оптимальном варианте предусматривается палетная станция. Выгрузка готовых деталей происходит на линейный транспортер или транспортер постоянного действия, который выполнен в виде ленточного транспортера или палетного транспортера.

Длина заготовок автоматически определяется и регистрируется с помощью встроенного в ЧПУ регулирования крутящего момента. Нет необходимости в регулировке при изменении длины обрабатываемых деталей. Особое преимущество это имеет при малых сериях.

Если на подающую линию поступает некоторое количество заготовок, имеющих, например, цилиндрическую форму, то эта серия заготовок должна быть остановлена для измерения, разделена и зафиксирована в позиции для передачи, за счет чего происходит сортировка. Таким образом, изобретение проявляется в том, что это осуществляется линейным перемещением, например, с помощью цилиндра, приводящегося в действие за счет давления рабочей среды, предпочтительно от пневматического привода, и на который, например, попеременно с двух сторон подается давление рабочей среды, предпочтительно от пневмопривода. Порядок сортировки выбирается таким образом, что не требуется настройки при изменении размеров. Ход упора для захвата заготовок выбирается таким образом, что длины заготовок автоматически получаются из спецификации загрузочного устройства без установки и регулировки. Этим достигается возможность быстрой перенастройки на новые размеры деталей, и становится экономически оправданным использование этого загрузочного устройства также при малых объемах партии.

Примеры вариантов осуществления изобретения

Формы выполнения изобретения описаны в пунктах 2-21 формулы изобретения.

Другие отличительные признаки видны из следующего далее описания чертежей, на которых изобретение - частью схематично - представлено наглядно, где:

на фиг.1 показан металлообрабатывающий станок в виде токарного станка с ЧПУ, в перспективной проекции, где манипуляторное устройство (9) находится в положении передачи в зону обработки;

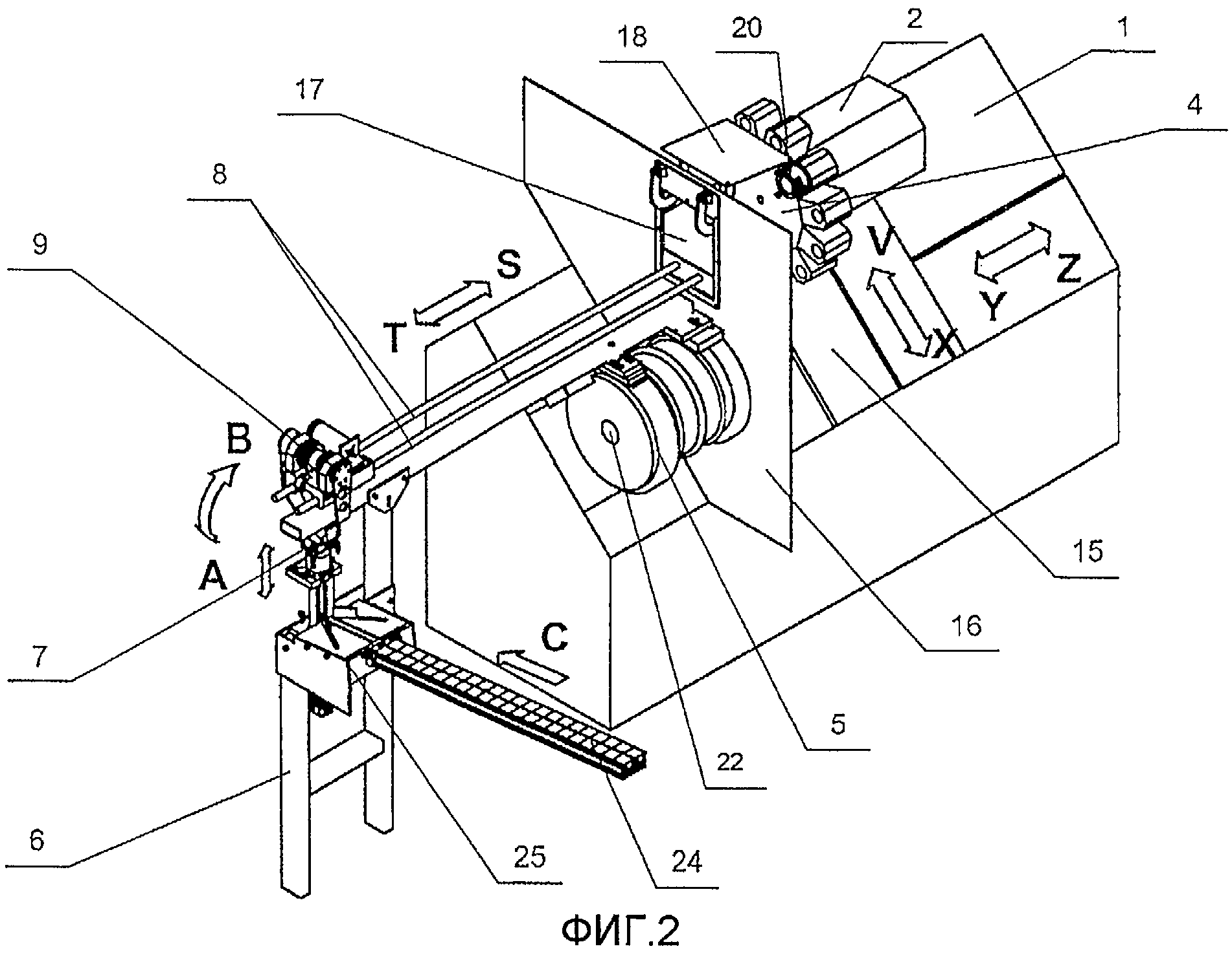

на фиг.2 показан рассматриваемый токарный станок из фиг.1 в другой перспективной проекции, где манипуляторное устройство (9) находится в положении приема у магазина;

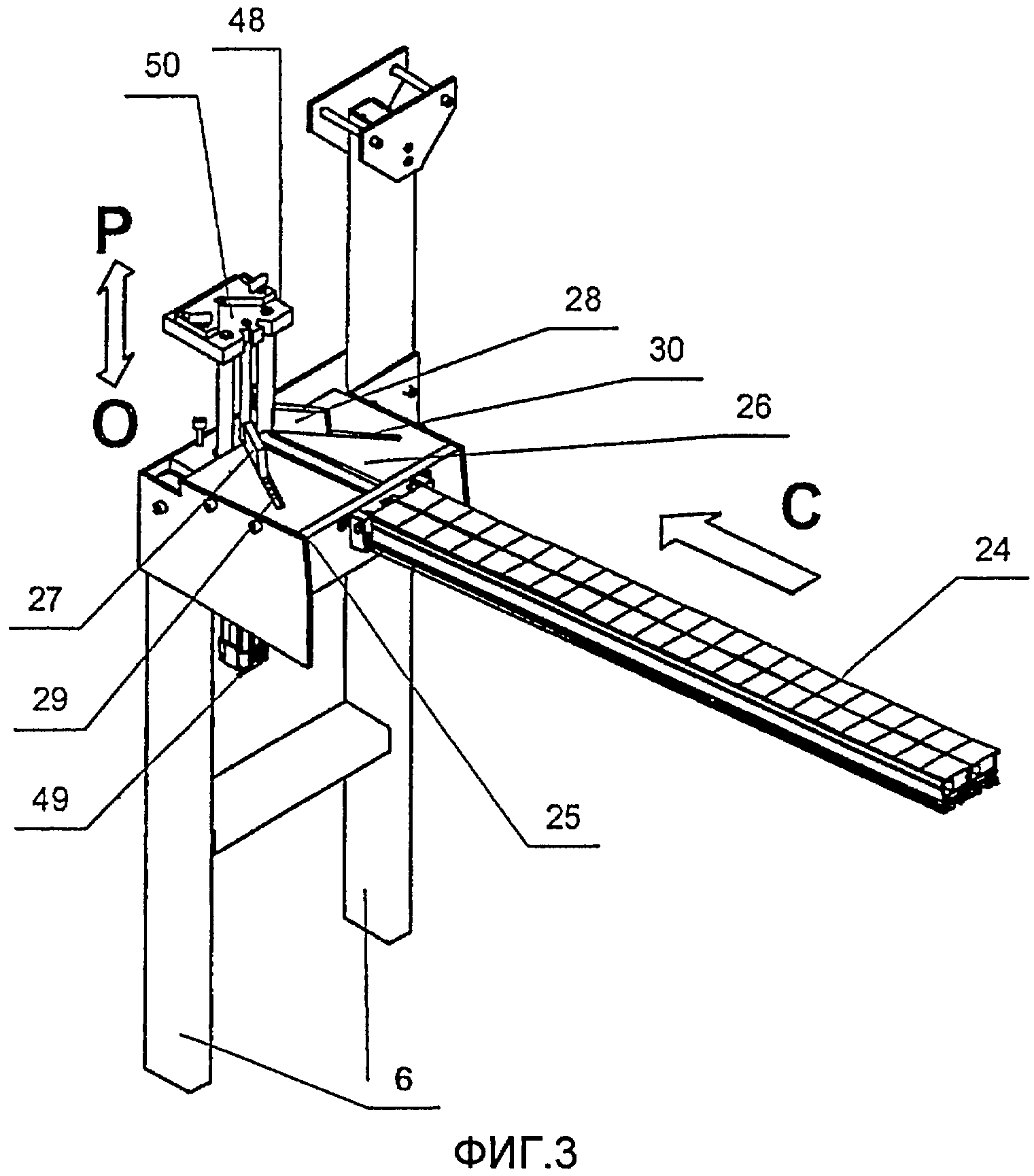

на фиг.3 дан частичный вид из фиг.1 и 2 в большем масштабе, также представленный в перспективе;

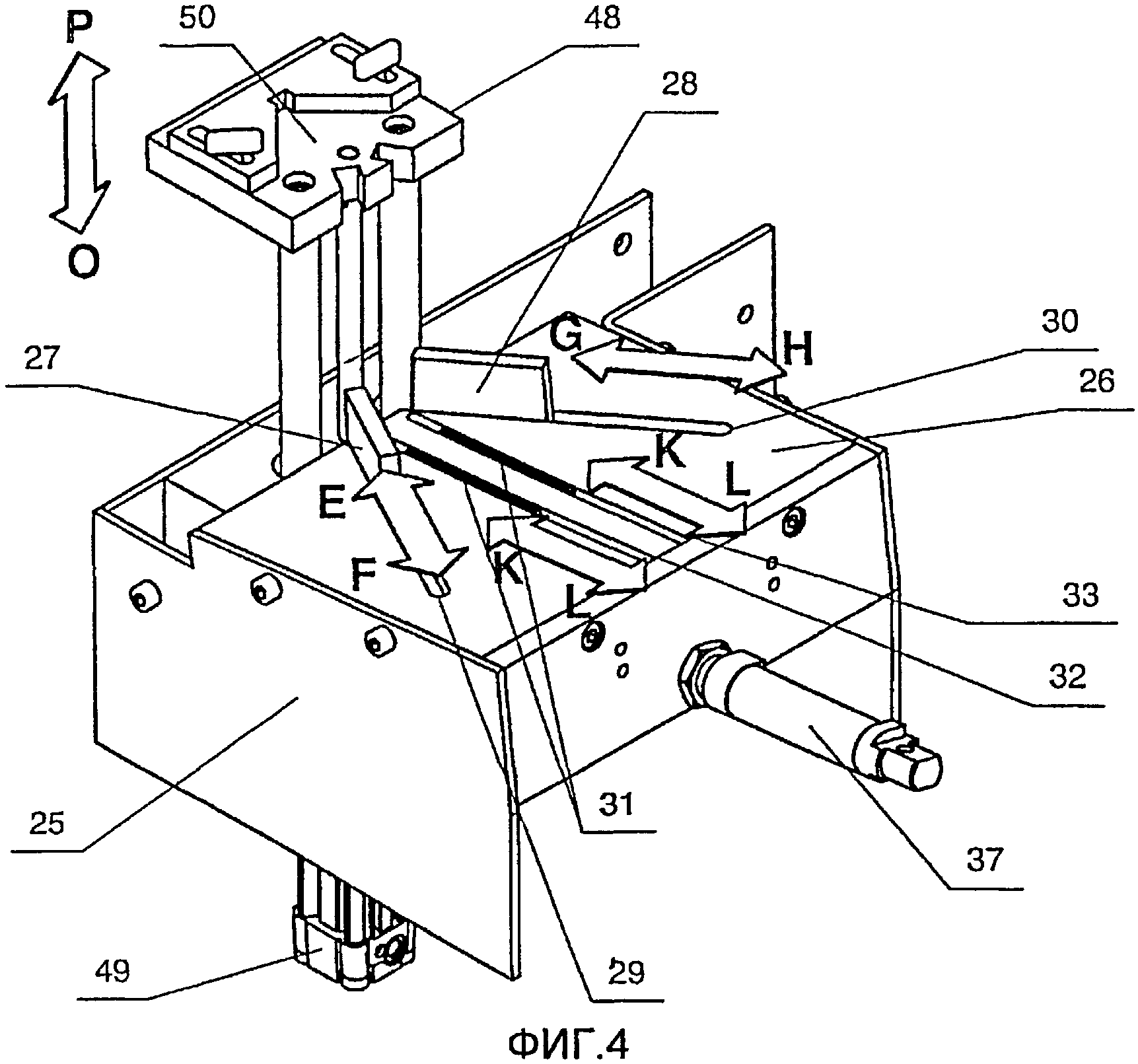

на фиг.4 дан еще один частичный вид в области подвижного стола и призмы; в большем масштабе и также в перспективе;

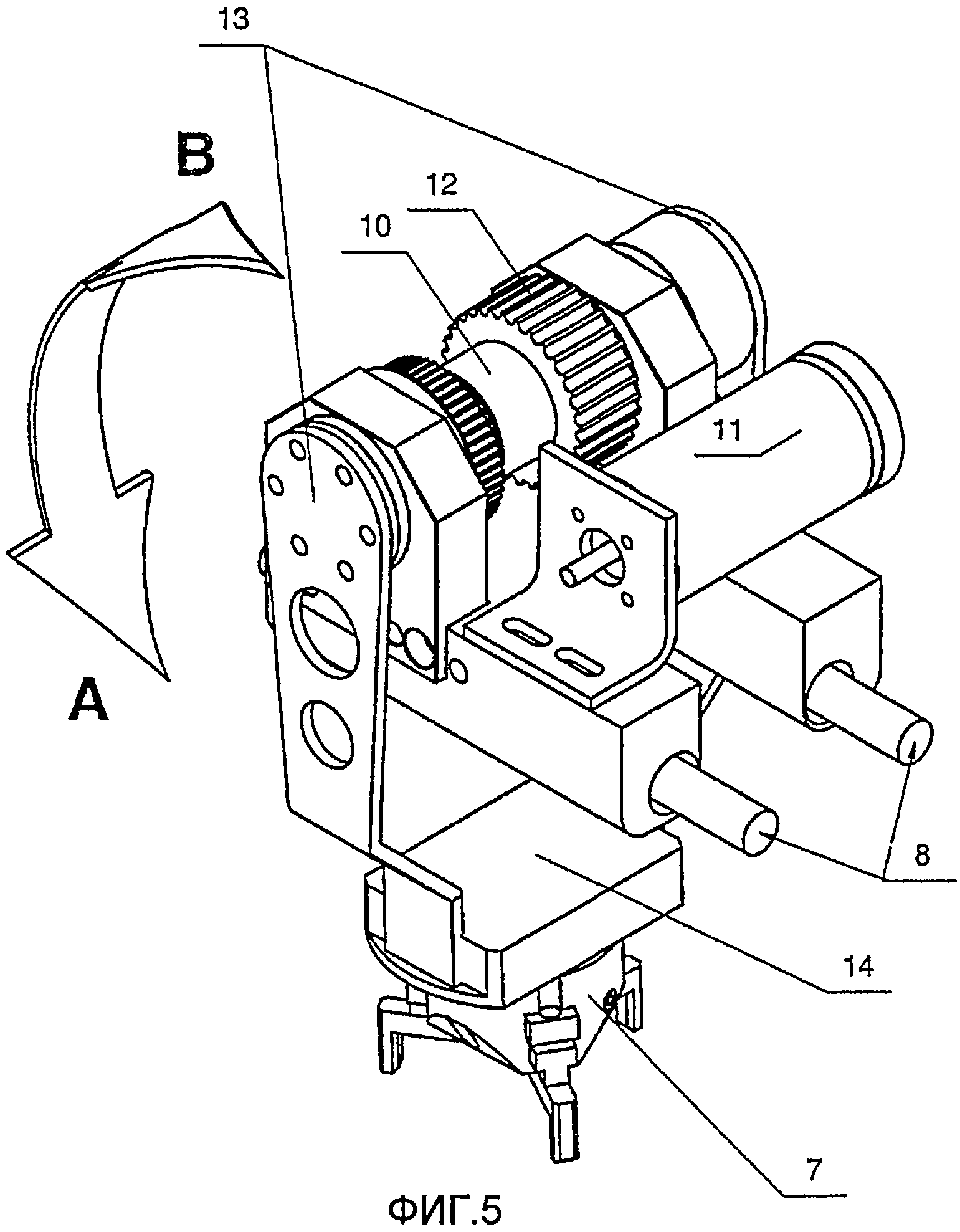

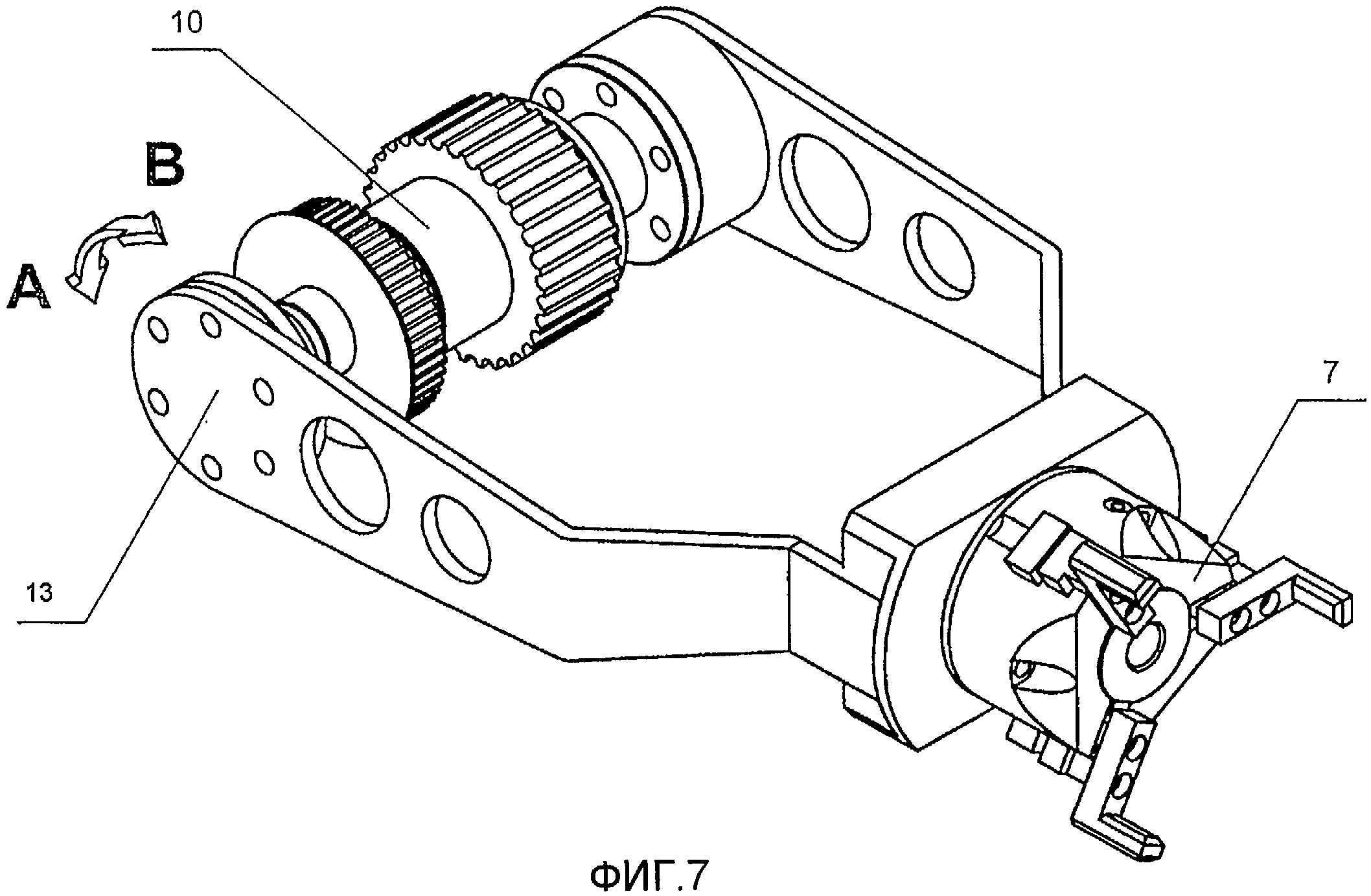

на фиг.5 показан в перспективе узел поворотных и вращательных движений, выполненный в виде узла вращательных и линейных движений, с отклоненным вниз захватом;

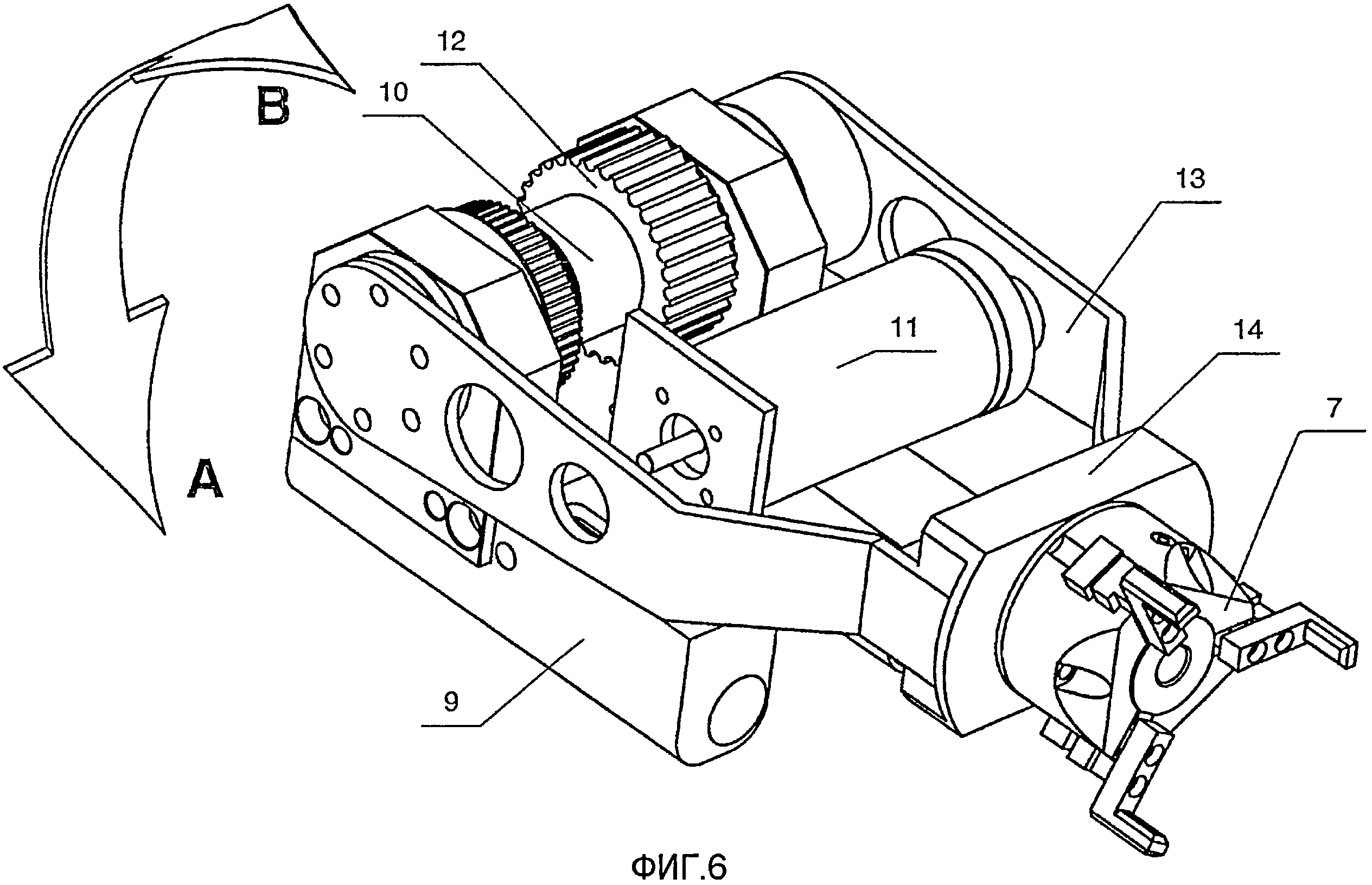

на фиг.6 изображен в перспективе узел вращательных и линейных движений с поворотным захватом, расположенным горизонтально;

на фиг.7 изображен частично показанный узел вращательных и поворотных движений по фиг.5 и 6, в перспективе.

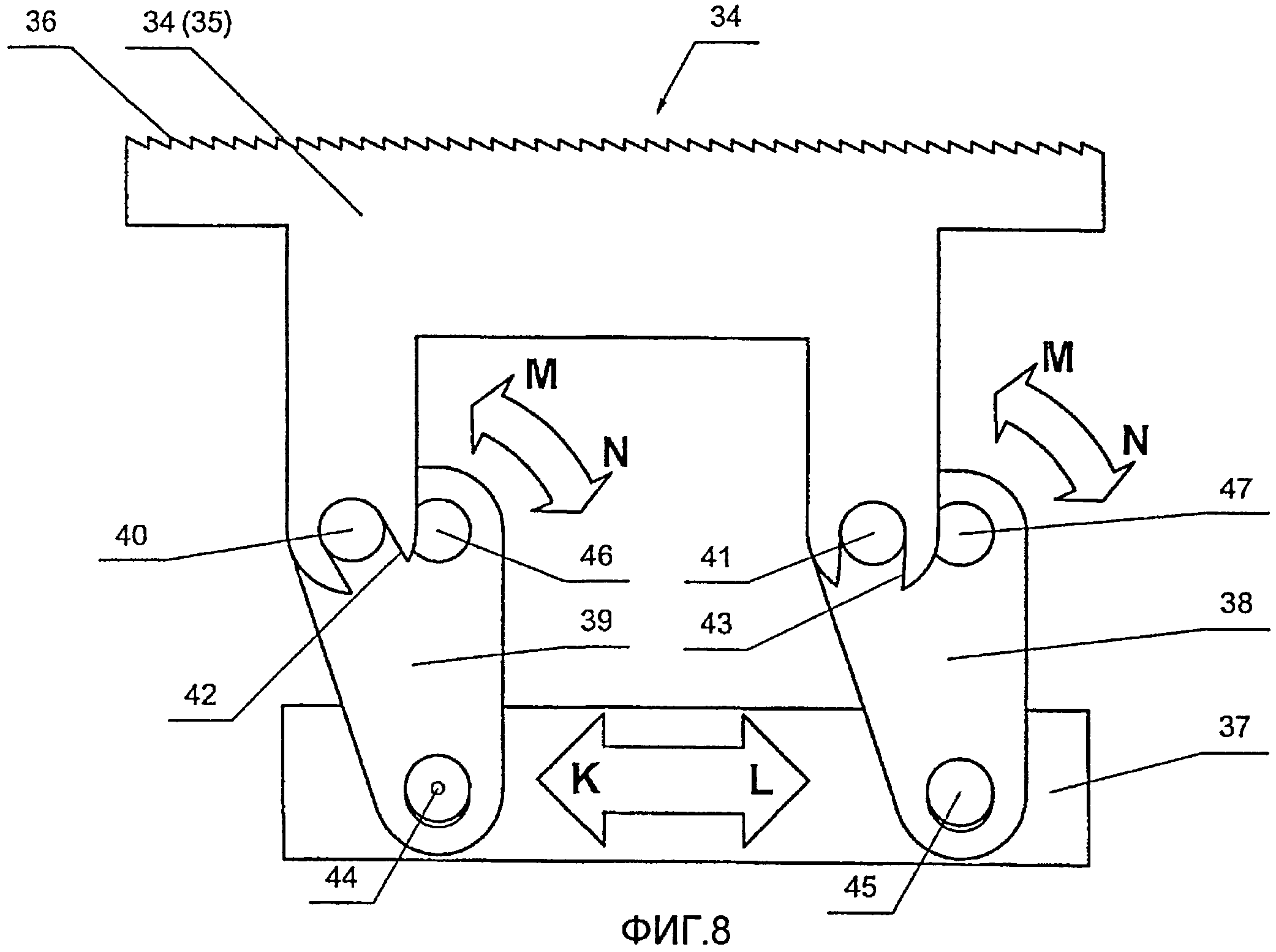

на фиг.8 схематично показан вид сбоку элемента конструкции из фиг.1 и 2 в области транспортеров.

На чертежах показано изобретение в использовании применительно к токарному станку с ЧПУ, который состоит по существу из станины 1 и унифицированной каретки 2, перемещаемой двигателем в направлении Y и, соответственно, Z или Х и, соответственно, V, револьверной головки 3 с револьверным диском 4, управляемой от ЧПУ и приводимой в действие двигателем.

Позиция 5 на чертежах означает шпиндельную бабку, в то время как позиция 6 означает опору, над которой размещен захват 7, выполненный в виде пневматического захвата. Захват 7 размещен на двух направляющих штангах 8, продольные оси которых проходят параллельно друг другу и горизонтально, с возможностью возвратно-поступательного перемещения посредством двигателя в противоположных направлениях Т или S. Для этого захвату 7 придано манипуляторное устройство 9 в виде узла вращательных и линейных движений, имеющего по существу планетарную передачу 10, приводной двигатель 11, выполненный, например, в виде двигателя постоянного тока, шкив 12 зубчатой ременной передачи, поворотный узел 13, траверсу 14 для размещения захвата 7. Посредством приводного двигателя 11 и планетарной передачи 12, а также не показанного здесь зубчатого ремня узел 9 вращательных и линейных движений можно, с одной стороны, перемещать в продольном направлении направляющих штанг 8, то есть в направлении Т или S, однако, с другой стороны, поворотный узел 13, в зависимости от того, какая часть тормозится, может поворачиваться в вертикальном направлении, т.е. в направлении А или В на угол более чем 180°, предпочтительно на угол 270°. Для возвратно-поступательного перемещения в направлении Т и, соответственно, S зубчатый ремень (не показан), приводимый в движение шкивом 12 зубчатой ременной передачи, например, может быть заторможен (остановлен), или, однако, шкив 12 зубчатой ременной передачи, в результате чего осуществляется поворот поворотного узла 13 с захватом 7 вокруг продольной оси планетарной передачи 10 и, соответственно, шкива 12 зубчатой ременной передачи. Таким образом, обрабатываемые детали можно описываемым далее образом захватывать и перемещать или, в случае необходимости, обработанные детали снова откладывать.

Показанный на чертежах токарный станок имеет рабочую зону 15, которая может быть отгорожена снаружи (не показано). На чертежах показана только разделительная стенка 16, имеющая отверстие 17, которое может закрываться крышкой 18, поворачивающейся вокруг горизонтальной оси. Направляющие штанги 8 проходят через отверстие 17 таким образом, что захват 7 перемещает захваченные заготовки 19 внутрь рабочей зоны 15 через отверстие 17 и может передавать их на захват 20, выполненный, например, в виде пружинного захвата, который передает принятую заготовку в патрон 21 основного шпинделя с помощью соответствующего вращательного движения и установочного движения в направлении Y. Готовая деталь обозначена позицией 23. Позицией 22 обозначен основной шпиндель.

Позицией 24 помечен линейный транспортер, приводимый в действие двигателем или силой веса (например, наклонный лоток) и выполненный, например, в виде роликового конвейера, по которому подаются подлежащие обработке заготовки 19. По линейному транспортеру 24 заготовки 19 подаются по далее описываемому подающему устройству 25 в направлении С. В конце линейного транспортера 24 предусмотрен подвижный стол 26 с горизонтальной опорной поверхностью, который имеет два упора 27, 28 в форме пластин или щитков, расходящихся относительно друг к другу под углом α60° в направлении продольной оси. Упоры установлены с возможностью бесступенчатого перемещения посредством двигателя в направлении Е, F или G, Н по продольным шлицам 29, 30 подвижного стола 26, длина которых больше длины указанных упоров 27, 28. Подающее устройство 25 имеет цельный корпус в форме короба, под подвижным столом 26 которого установлен транспортер 31, осуществляющий возвратно-поступательные/качательные движения в направлении К и, соответственно, L. Транспортер 31 состоит по существу из транспортирующих пластин 34, 35, расположенных в продольных шлицах 32 и 33 параллельно на расстоянии друг от друга, каждая из которых имеет шероховатую, зубчатую или рифленую поверхность 36, выступающую из продольных шлиц 32 и 33. Обе транспортирующие пластины 34, 35 и упоры 27, 28 приводятся в возвратно-поступательные движения серводвигателем 37. Указанный серводвигатель 37 может быть образован гильзопоршневым блоком, нагружаемым давлением рабочей среды, предпочтительно с попеременной подачей воздуха под давлением с двух сторон. Позициями 38, 39 обозначены два находящихся на расстоянии одинаковых рычага, предусмотренных попарно для каждой транспортирующей пластины 34 и 35. Пара рычагов 38 и 39 и не показанная на чертеже пара рычагов другой транспортирующей пластины 34 и, соответственно, 35 приводятся в действие посредством кулисного механизма, состоящего из сквозных штифтов 40 и 41, проходящих перпендикулярно направлению возвратно-поступательного движения (хода) K-L, и выполненных в виде пазов продолговатых отверстий, выполненных в предусмотренных на концах транспортирующих пластин 34 и 35 выступах, и в которых штифты 40 и 41 перемещаются при осуществлении возвратно-поступательного движения (хода) в направлении К и, соответственно, L. При этом рычаги 38 или 39 поворачиваются вокруг осей 44 и 46, присоединенных к серводвигателю 37, и вокруг неподвижных осей 46 и 47, присоединенных к подвижному столу 36, в результате чего транспортирующие пластины 34 и 35 осуществляют подъемно-смещающее движение в направлении М и, соответственно, N (фиг.8) и вследствие чего находящиеся на подвижном столе 26 заготовки 19 поднимаются и передвигаются вперед в направлении С до упирания в упоры 27 и 28 или они проходят между этими расходящимися упорами 27 и 28. Оси 44, 45 расположены в продолговатых отверстиях. Вследствие чего осуществляются три функции, а именно: перемещение заготовок 19, сортировка и позиционирование по отношению к упорам 27 и 28 и к призме 48, которая может перемещаться в направлении О и, соответственно, Р посредством серводвигателя 49, нагружаемого попеременно с двух сторон давлением рабочей среды, предпочтительно, давлением воздуха. Призма 48 имеет выем 50, соответствующий углу, который образуют упоры 27 и 28 своими направленными друг на друга сторонами; в выем при опускании призмы 48 вталкиваются предназначенные для обработки заготовки 19, которые поднимаются далее с подвижного стола 26, откуда они забираются повернутым вниз в направлении А захватом, затем поворачиваются вверх на 270° и потом перемещаются в направление S в зону 15 обработки токарного станка, где они передаются на пружинный захват 20, который их в свою очередь передает в патрон 21 основного шпинделя для обработки. Движения упоров 27 и 28 таковы, что заготовки по касательной прижимаются к призме 48 при возвратно-поступательном (подъемном) продольном движении транспортирующих пластин 34, 35 транспортера 31, подобном тому, как работает швейная машина. При этом подъемно-продвигающее (опрокидывающее) движение осуществляется рычажным механизмом 38, 39, 40, 41 (фиг.8) транспортера 31 таким образом, что при движении вперед транспортирующие пластины 34, 35 поднимаются, а при движении назад утапливаются. Все приводные механизмы, а также все подъемно-поворотные (возвратно-поступательные) движения могут быть заложены в программное управление, а также, в значительной мере, в числовое программное управление токарного станка.

Контроль крутящего момента позволяет в каждом случае после определения длины заготовки выбрать и запустить различные числовые программы обработки. Таким образом, становится возможным автоматизированное изготовление целой семьи заготовок. Длинам заготовок можно задать величину допусков, чтобы обеспечить отбраковку/задел заготовок без механической обработки. Этим достигается увеличение надежности производства.

Обеспечивается горизонтальная подача первичных заготовок 19 в зону 15 обработки токарного станка. После окончания обработки патрон 21 открывается, в результате чего готовая деталь 23 падает или скатывается по спускному лотку или подобному устройству в контейнер для готовых деталей или может удаляться иным способом (не показано). Для деталей с чувствительной поверхностью можно также использовать захват 20 револьверной головки 3 в целях удаления готовых деталей 23, которые можно также снова передавать на захват 7, который перемещает далее готовые обработанные детали 23 в направлении Т; соответствующим образом они транспортируются далее тем же 24 или иным транспортером. Это может происходить путем линейного перемещения или опрокидыванием. Возможно линейное перемещение узла 9 вращательных и линейных движений в вертикальном положении (захват 7 направлен вниз) в направлении S для передачи готовой детали на транспортер, размещенный рядом с подающим устройством 24. Возможно также добавить захвату 7 еще одну ось, например, поперечную ось, с тем, чтобы готовые детали 23 могли доставляться на параллельный транспортер или, в иных случаях, на удаляющий транспортер, расположенный под углом к линейному транспортеру 24. Подача заготовок, с одной стороны, и удаление готовых деталей 23, с другой стороны, осуществляется тогда полностью автоматически.

Признаки, изложенные в реферате, в формуле и описании изобретения, а также вытекающие из чертежей, могут быть существенными для осуществления изобретения, как по отдельности, так и в любой комбинации.

ПОЗИЦИИ

1. Станина

2. Унифицированная каретка

3. Револьверная головка

4. Револьверный диск

5. Шпиндельная бабка

6. Опора

7. Пневматический захват; захват

8. Направляющие штанги

9. Узел вращательных и линейных движений; манипуляторное устройство

10. Планетарная передача

11. Двигатель постоянного тока; приводной двигатель

12. Шкив зубчатой ременной передачи

13. Поворотный узел

14. Поперечная балка

15. Зона обработки

16. Разделительная стенка

17. Отверстие

18. Крышка

19. Обрабатываемая деталь; заготовка

20. Пружинный захват; захват

21. Патрон

22. Основной шпиндель

23. Готовая деталь

24. Линейный транспортер

25. Подающее устройство

26. Подвижный стол

27. Упор

28. Упор

29. Продольный шлиц

30. Продольный шлиц

31. Транспортер

32. Продольный шлиц

33. Продольный шлиц

34. Транспортирующая пластина

35. Транспортирующая пластина

36. Поверхность транспортирующих пластин 34, 35

37. Серводвигатель

38. Рычаг

39. Рычаг

40. Штифт

41. Штифт

42. Продолговатое отверстие

43. Продолговатое отверстие

44. Ось

45. Ось

46. Ось

47. Ось

48. Призма; призматическая деталь

49. Серводвигатель

5 0. Выем

А Поворотное движение поворотного узла 13

В Поворотное движение поворотного узла 13

С Направление подачи заготовок

Е Ход упора 27

F Ход упора 27

G Ход упора 28

Н Ход упора 28

К Возвратно-поступательное/качательное движение транспортера 31

L Возвратно-поступательное/качательное движение транспортера 31

М Возвратно-поступательное/качательное движение транспортирующих пластин

N Возвратно-поступательное/качательное движение транспортирующих пластин

О Ход призмы 48

Р Ход призмы 48

S Ход захвата 7

Т Ход захвата 7

V Ход каретки 2

Х Ход каретки 2

Y Ход каретки 2

Z Ход каретки 2

α угол между стенками упоров 27, 28

Реферат

Станок оснащен ЧПУ и содержит горизонтально расположенный основной шпиндель с патроном, расположенную к нему на расстоянии и включенную в систему ЧПУ револьверную головку для приема и передачи заготовок в патрон и для удаления окончательно обработанных деталей, приводимый в действие двигателем линейный транспортер, установленный параллельно основному шпинделю вне зоны обработки, на котором расположено приводимое в действие двигателем манипуляторное устройство с захватом с возможностью возвратно-поступательного продольного перемещения, которое берет по очереди заготовки из магазина и доставляет их в рабочую зону к револьверной головке и передает на нее и/или снова удаляет от револьверной головки из рабочей зоны окончательно обработанные детали. Магазину или аналогичному устройству (24) для перемещения и сортировки доставленных заготовок и для направления их относительно положения передачи к захвату манипуляторного устройства приданы упоры, расходящиеся относительно друг друга в направлении поступающих заготовок и перемещающиеся в ограниченной степени по своим направляющим. Посредством указанных упоров соответствующая заготовка поджимается вплоть до позиции передачи с обеспечением возможности дальнейшего перемещения следующих заготовок. Технический результат: повышение эффективности при обработке небольших партий заготовок. 2 н. и 21 з.п. ф-лы, 8 ил.

Комментарии