Способ очистки загрязненных полимеров - RU2673886C1

Код документа: RU2673886C1

Чертежи

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение по существу относится к способу очистки загрязненных полимеров с использованием растворителя под давлением и твердых сред. В частности, настоящее изобретение относится к способу очистки утилизированных полимеров, например пластмасс, утилизированных после бытового использования и промышленного использования, с получением бесцветного или прозрачного не имеющего запаха полимера, близкого к исходному полимеру. Он особенно эффективен для очистки полиолефинов, например полиэтилена и полипропилена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полимеры, в частности синтетические пластмассы, широко используются в повседневной жизни благодаря их сравнительно низкой себестоимости и оптимальному сочетанию свойств материалов. Синтетические пластмассы используются в самых разных областях, например, как упаковочные материалы, компоненты автомобилей, медицинских устройств и потребительских товаров. Чтобы удовлетворить высокий спрос для этих видов применения, ежегодно в мире производятся сотни миллиардов фунтов синтетических пластмасс. Подавляющее большинство синтетических пластмасс производится из постепенно истощающегося ископаемого сырья, например из нефти и природного газа. Кроме того, производство синтетических пластмасс из ископаемого сырья приводит к образованию СО2 в качестве побочного продукта.

Следствием повсеместного использования синтетических пластмасс стали ежегодно накапливающиеся миллионы тонн отходов пластмассы. Несмотря на то что большая часть отходов пластмасс направляется на захоронение в рамках муниципальных программ утилизации твердых отходов, значительная часть отходов пластмасс попадает в окружающую среду в виде мусора, который портит вид окружающей среды и потенциально опасен для экосистем. Отходы пластмасс часто смываются в речные системы и в конечном счете попадают в море.

Переработка пластмасс стала одним из решений, позволяющих уменьшить проблемы, связанные с повсеместным использованием пластмасс. Восстановление и повторное использование пластмасс позволяет перенаправлять отходы со свалок и снижает потребность в исходных пластмассах, производимых из ископаемых ресурсов, что, соответственно, снижает выбросы парниковых газов. В развитых регионах, например США и Европейском союзе, уровни переработки пластмасс возрастают благодаря более широкой информированности потребителей, предприятий торговли и промышленного производства. Большинство утилизированных материалов, в том числе пластмасс, объединяется в единый поток, который собирается и перерабатывается на специализированных предприятиях по утилизации материалов (MRF). На MRF производится сортировка, промывка и упаковка материалов для последующей перепродажи. Пластмассы можно сортировать по отдельным материалам, таким как полиэтилен высокой плотности (ПЭВП) или полиэтилентерефталат (ПЭТФ), или по смешанным потокам других распространенных пластмасс, таких как полипропилен (ПП), полиэтилен низкой плотности (ПЭНП), поливинилхлорид (ПВХ), полистирол (ПС), поликарбонат (ПК) и полиамиды (ПА). Отдельные или смешанные потоки могут затем проходить дополнительную сортировку, промывку и повторную обработку в гранулы, подходящие для повторного использования в переработке пластмасс, например для раздувного формования и литья под давлением.

Несмотря на то что утилизированные пластмассы преимущественно сортируются по однородным потокам и промываются водными и/или щелочными растворами, конечные переработанные гранулы часто сохраняют высокий уровень загрязнений с нежелательными примесями отходов, такими как остатки разложившихся продуктов питания и остаточные компоненты ароматических веществ. Кроме того, гранулы переработанных пластмасс, за исключением переработанной тары от напитков, имеют темную окраску из-за смеси красителей и пигментов, широко используемых для окрашивания изделий из пластмассы. Несмотря на то что для некоторых видов применения окраска и загрязнение не имеют значения (например, черная пластмассовая тара для красок и не относящиеся к отделке автомобильные компоненты), для большинства видов применения необходимы бесцветные гранулы. Потребность в высококачественных «близких к исходным» переработанных смолах особенно важна для видов применения, в которых полимер контактирует с продуктами питания или лекарственными средствами, например для упаковки продуктов питания. Кроме загрязнений примесями и смесью красящих веществ, многие переработанные смолистые продукты часто неоднородны по своему химическому составу и могут содержать значительное количество полимерных загрязняющих примесей, например загрязнение полиэтилена (ПЭ) вторичным ПП и наоборот.

Механическая переработка, также известная как вторичная переработка, представляет собой процесс преобразования утилизированных отходов пластмасс в повторно используемую форму для последующего производства. Более подробный обзор механической переработки и других процессов восстановления приведен в публикации S.M. Al-Salem, P. Lettieri, J. Baeyens, "Recycling and recovery routes of plastic solid waste (PSW): A review", Waste Management, Volume 29, Issue 10, October 2009, Pages 2625-2643, ISSN 0956-053X. Несмотря на то что достижения в области механических технологий регенерации позволили до некоторой степени улучшить качество переработанных полимеров, существуют фундаментальные ограничения подходов механической очистки, таких как физический захват пигментов в полимерной матрице. Таким образом, даже при всех усовершенствованиях технологий механической переработки темная окраска и высокие уровни химического загрязнения в доступных в настоящее время переработанных пластмассах препятствуют более широкому использованию переработанных смол в производстве пластмасс.

Для преодоления фундаментальных ограничений механической переработки разрабатывалось множество способов очистки загрязненных полимеров с использованием химических подходов или химической переработки. В большинстве из таких способов используются растворители для удаления примесей и очистки полимеров. Применение растворителей позволяет экстрагировать примеси и растворять полимеры, что дополнительно дает возможность применения альтернативных технологий разделения.

Например, в патенте США №7,935,736 описан способ переработки сложного полиэфира из содержащих полиэфир отходов с использованием растворителя для растворения полиэфира перед очисткой. В патенте '736 также описана необходимость использования осадителя для извлечения полиэфира из растворителя.

В качестве другого примера в патенте США №6,555,588 описан способ получения полипропиленовой смеси из смеси пластмасс, содержащей другие полимеры. В патенте '588 описана экстракция загрязнителей из полимера при температуре ниже температуры растворения полимера в выбранном растворителе, например в гексане, в течение определенного периода обработки. В патенте '588 дополнительно описано увеличение температуры растворителя (или второго растворителя) для растворения полимера перед фильтрованием. В патенте '588 дополнительно описано использование сдвига или потока для осаждения полипропилена из раствора. Полипропиленовая смесь, описанная в патенте '588, содержала загрязняющие примеси полиэтилена в количестве до 5,6 масс. %.

В другом примере в заявке на европейский патент №849,312 (в переводе с немецкого языка на английский) описан способ получения очищенных полиолефинов из содержащей полиолефины смеси пластмасс или содержащих полиолефины отходов. В заявке на патент '312 описана экстракция полиолефиновых смесей или отходов углеводородной фракцией бензина или дизельного топлива с температурой кипения выше 90°С при температурах от 90°С до температуры кипения углеводородного растворителя. В заявке на патент '312 дополнительно описан контакт горячего раствора полиолефинов с отбеливающей глиной и/или активированным углеродом для удаления посторонних компонентов из раствора. В патенте '312 также дополнительно описано охлаждение раствора до температур ниже 70°С для кристаллизации полиолефина и последующее удаление присоединенного растворителя посредством нагревания полиолефина выше температуры плавления полиолефина, или выпаривания присоединенного растворителя под вакуумом или в продуваемом через осадок полиолефина потоке газа, и/или экстракции растворителя спиртом или кетоном, которые кипят при температуре ниже температуры плавления полиолефина.

В другом примере в патенте США №5,198,471 описан способ разделения полимеров из физически соединенной твердой смеси (например, отходов пластмасс), содержащей множество полимеров, с использованием растворителя при первой более низкой температуре с образованием первого однофазного раствора и остатков твердого компонента. В патенте '471 дополнительно описано нагревание растворителя до более высоких температур для растворения дополнительных полимеров, которые не были солюбилизированы при первой более низкой температуре. В патенте '471 описано фильтрование нерастворенных компонентов.

В другом примере в патенте США №5,233,021 описан способ экстракции чистых полимерных компонентов из многокомпонентной структуры (например, отходов ковровой ткани) посредством растворения каждого компонента при соответствующей температуре и давлении в сверхкритической жидкости с последующим изменением температуры и/или давления для последовательной экстракции определенных компонентов. Однако, как и в патенте '471, в патенте '021 описано только фильтрование осажденного компонента.

В качестве другого примера в патенте США №5,739,270 описан способ и аппарат для непрерывного отделения полимерного компонента пластмассы от загрязняющих примесей и других компонентов пластмассы с использованием сорастворителя и рабочей жидкости. Сорастворитель по меньшей мере частично растворяет полимер, а вторая жидкость (которая находится в жидком, критическом или сверхкритическом состоянии) солюбилизирует компоненты полимера и осаждает некоторые из растворенных полимеров из сорастворителя. В патенте '270 дополнительно описана стадия фильтрования смеси термопласта и сорастворителя (в присутствии или при отсутствии рабочей жидкости) для удаления загрязняющих частиц, таких как частицы стекла.

Известные способы очистки загрязненных полимеров с использованием растворителей, которые описаны выше, не позволяют получать «подобный исходному» полимер. В предлагаемых ранее способах часто происходит совместное растворение, а потому перекрестное загрязнение другими полимерами. При использовании адсорбента часто используется стадия фильтрования и/или центрифугирования для удаления адсорбента из раствора. Кроме того, для получения полимера, не содержащего остаточного растворителя, применяются процессы выделения для удаления растворителя, например нагревание, выпаривание под вакуумом и/или осаждение с использованием химического осадителя.

Соответственно, для очистки загрязненных полимеров по-прежнему существует потребность в более совершенном способе, основанном на применении растворителей, в котором используется растворитель, который легко и экономически выгодным образом удаляется из полимера, и такой способ отличается сравнительной простотой с точки зрения числа отдельных операций, позволяет получать полимер без значительного количества взаимно загрязняющих полимеров, обеспечивает получение полимера, по существу не имеющего цвета, и дает возможность извлекать полимер, по существу не имеющий запаха.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Описан способ очистки регенерированного полимера. Способ включает получение регенерированного полимера, причем регенерированный полимер выбирают из группы, состоящей из полимеров после бытового использования, полимеров после промышленного использования и их комбинаций. Регенерированный полимер контактирует при температуре от около 80°С до около 220°С и при давлении от около 1,03 МПа (150 фунтов на кв. дюйм) до около 103,42 МПа (15000 фунтов на кв. дюйм) с первым жидким растворителем со стандартной температурой кипения менее чем около 70°С, с получением экстрагированного регенерированного полимера. Экстрагированный регенерированный полимер растворяют в растворителе, выбранном из группы, состоящей из первого жидкого растворителя, второго жидкого растворителя и их смесей, при температуре от около 90°С до около 220°С и давлении от около 2,42 МПа (350 фунтов на кв. дюйм) до около 137,90 МПа (20000 фунтов на кв. дюйм), с получением раствора полимера. Раствор полимера очищают при температуре от около 90°С до около 220°С и при давлении от около 2,42 МПа (350 фунтов на кв. дюйм) до около 137,90 МПа (20000 фунтов на кв. дюйм) посредством приведения в контакт раствора полимера с твердой средой, чтобы получить более чистый раствор полимера. Затем от более чистого раствора полимера отделяют более чистый полимер. В одном из вариантов осуществления второй жидкий растворитель имеет либо тот же химический состав, что и первый жидкий растворитель, либо другой химический состав.

В одном из вариантов осуществления более чистый полимер отделяют от упомянутого более чистого раствора полимера при температуре от около 0°С до около 220°С и давлении от около 0 МПа (0 фунтов на кв. дюйм) до около 13,79 МПа (2000 фунтов на кв. дюйм).

В одном варианте осуществления регенерированный полимер представляет собой полистирол. В другом варианте осуществления регенерированный полимер представляет собой полидиметилсилоксан.

В одном из вариантов осуществления регенерированный полимер представляет собой полимер, полученный в результате регенерации после бытового использования. В другом варианте осуществления регенерированный полимер представляет собой гомополимер полипропилена или в основном сополимер полипропилена. В другом варианте осуществления полимер представляет собой гомополимер полиэтилена или в основном сополимер полиэтилена.

В одном варианте осуществления жидкий растворитель имеет стандартную температуру кипения менее около 0°С и более около -45°С и стандартное изменение энтальпии при испарении менее около +25 кДж/моль. В другом варианте осуществления жидкий растворитель выбирают из группы, состоящей из олефиновых углеводородов, алифатических углеводородов и их смесей.

В одном варианте осуществления алифатический углеводород выбирают из группы, состоящей из алифатических углеводородов C1-С6 и их смесей. В другом варианте осуществления алифатические углеводороды и их смеси состоят в основном из алифатических углеводородов С4.

В одном варианте осуществления жидкий растворитель по существу содержит сжиженный нефтяной газ С4. В другом варианте осуществления жидким растворителем являются н-бутан, изомеры бутана или их смеси.

В одном варианте осуществления температура на стадиях экстракции, растворения и очистки составляет от около 110°С до около 170°С.

В одном из вариантов осуществления давление на стадии контакта составляет от около 7,58 МПа (1100 фунтов на кв. дюйм) до около 37,92 МПа (5500 фунтов на кв. дюйм).

В одном варианте осуществления давление на стадии контакта составляет менее около 7,58 МПа (1100 фунтов на кв. дюйм).

В одном варианте осуществления давление на стадии растворения превышает около 7,58 МПа (1100 фунтов на кв. дюйм). В другом варианте осуществления давление на стадии контакта превышает около 37,92 МПа (5500 фунтов на кв. дюйм).

В одном варианте осуществления твердую среду выбирают из группы, состоящей из неорганических соединений, углеродсодержащих соединений и их смесей. В другом варианте осуществления неорганические соединения выбирают из группы, состоящей из оксидов кремния, оксидов алюминия, оксидов железа, алюмосиликатов, аморфных вулканических стекол и их смесей. В другом варианте осуществления неорганические соединения выбирают из группы, состоящей из кремнезема, силикагеля, диатомита, песка, кварца, глинозема, перлита, фуллеровой земли, бентонита и их смесей. В другом варианте осуществления неорганическим соединением является регенерированное стекло.

В одном варианте осуществления углеродсодержащие соединения выбирают из группы, состоящей из антрацитового угля, углеродной сажи, кокса, активированного углерода, целлюлозы и их смесей. В другом варианте осуществления приведение в контакт раствора полимера с твердой средой осуществляется в уплотненном слое твердой среды. В одном варианте осуществления длина уплотненного слоя составляет более 20 см.

Дополнительные особенности изобретения будут очевидны специалистам в данной области после ознакомления с представленным ниже подробным описанием в сочетании с примерами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На ФИГ. 1 представлена технологическая блок-схема, отражающая основные стадии одного варианта осуществления настоящего изобретения.

На ФИГ. 2 изображена калибровочная кривая для расчета содержания полиэтилена в полипропилене с использованием значений энтальпии по результатам измерений посредством дифференциальной сканирующей калориметрии (DSC).

На ФИГ. 3 изображена схема экспериментального аппарата, использованного в примерах.

На ФИГ. 4 представлена фотография иллюстративных образцов полипропилена.

На ФИГ. 5 изображена гистограмма степени непрозрачности и интенсивности запаха для нескольких примеров полипропилена.

На ФИГ. 6 представлена фотография иллюстративных образцов полиэтилена.

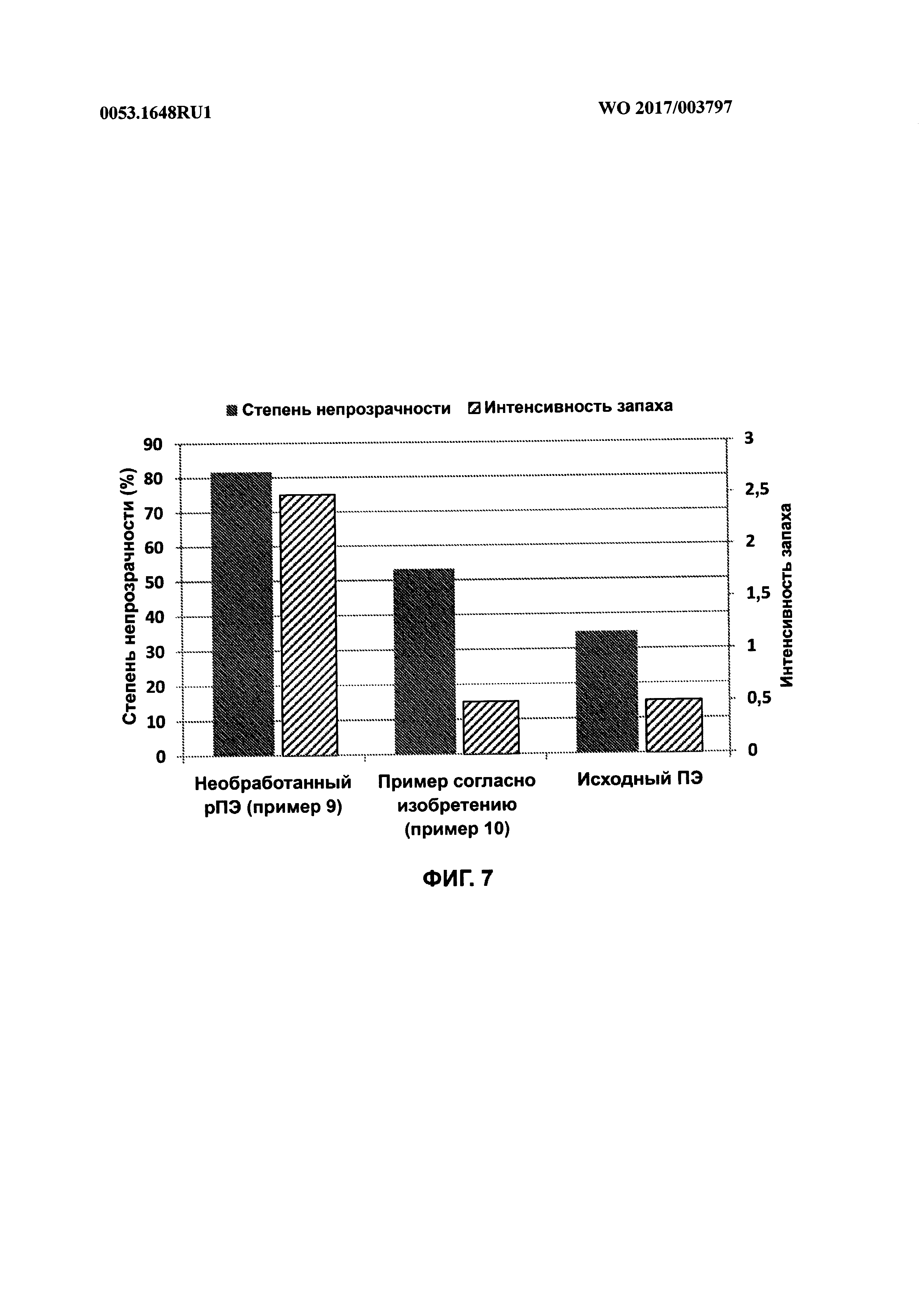

На ФИГ. 7 изображена гистограмма степени непрозрачности и интенсивности запаха для примеров полиэтилена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I. Определения

Используемый в настоящем документе термин «регенерированный полимер» относится к полимеру, использованному для ранее существовавших целей, а затем восстановленному для дополнительной переработки.

Термин «после бытового использования» в контексте настоящего документа относится к источнику материала, который поступает после того, как конечный потребитель использовал материал в потребительском товаре или продукте.

Термин «регенерация после бытового использования» (PCR) в контексте настоящего документа относится к материалу, получаемому после того, как потребитель использовал и утилизировал материал, направив его в поток отходов.

Термин «после промышленного использования» в контексте настоящего документа относится к источнику материала, который образуется в процессе производства товара или продукта.

Используемый в настоящем документе термин «жидкий растворитель» относится к веществу, которое может существовать в жидком состоянии в заданных условиях температуры и давления. В некоторых вариантах осуществления жидкий растворитель может быть преимущественно однородной химической композицией из одной молекулы или изомера, тогда как в других вариантах осуществления жидкий растворитель может представлять собой смесь нескольких различных молекулярных композиций или изомеров. Кроме того, в некоторых вариантах осуществления настоящего изобретения термин «жидкий растворитель» может также применяться в отношении веществ, которые находятся в точке, вблизи или выше критической температуры и критического давления (критическая точка) такого вещества. Специалистам в данной области хорошо известно, что вещества, находящиеся выше критической точки такого вещества, известны как «сверхкритические жидкости», которые не обладают характерными физическими свойствами жидкости (например, плотностью).

Используемый в настоящем документе термин «растворенный» означает по меньшей мере частичное включение растворенного вещества (полимерного или не являющегося полимером) в растворитель на молекулярном уровне. Кроме того, термодинамическая стабильность раствора с растворенным веществом/растворителем может описываться следующим уравнением 1:

где ΔGmix обозначает изменение свободной энергии Гиббса при смешивании растворенного вещества с растворителем, ΔHmix обозначает изменение энтальпии при смешивании, Т - абсолютная температура, и ΔSmix обозначает энтропию при смешивании. Для сохранения стабильного раствора растворенного вещества в растворителе свободная энергия Гиббса должна быть отрицательной и находиться в минимуме. Таким образом, в настоящем изобретении может использоваться любая комбинация растворенного вещества и растворителя, которая минимизирует отрицательную свободную энергию Гиббса при соответствующих показателях температуры и давления.

Используемый в настоящем документе термин «стандартная температура кипения» относится к температуре кипения при абсолютном давлении, равном точно 100 кПа (1 бар, 14,5 абсолютных фунтов на кв. дюйм, 0,9869 атм), в соответствии с правилами Международного союза теоретической и прикладной химии (ИЮПАК).

Используемый в настоящем документе термин «стандартное изменение энтальпии при испарении» относится к изменению энтальпии, которое требуется для преобразования определенного количества вещества из жидкого в газообразное состояние при стандартной температуре кипения вещества.

Используемый в настоящем документе термин «раствор полимера» относится к раствору полимера, растворенного в растворителе. Раствор полимера может содержать нерастворенное вещество, а потому раствор полимера может также представлять собой «суспензию» нерастворенного вещества, суспендированного в растворе полимера, растворенного в растворителе.

Используемый в настоящем документе термин «твердая среда» относится к веществу, которое в условиях его использования существует в твердом состоянии. Твердая среда может быть кристаллической, полукристаллической или аморфной. Твердая среда может быть гранулированной и может поставляться в гранулах различной формы (например, сферы, цилиндры, шарики и т.п.). В случае гранулированной твердой среды размер частиц и распределение частиц твердой среды по размерам могут определяться размером ячейки сита, используемого для сортировки гранулированной среды. Пример стандартных обозначений размеров ячейки сита можно найти в стандарте ASTM E11 Американского общества по испытаниям и материалам (ASTM), имеющем название «Стандартная спецификация на металлотканую испытательную ситовую ткань и испытательные сита». Твердая среда также может представлять собой нетканый волокнистый мат или тканое полотно.

Используемый в настоящем документе термин «более чистый раствор полимера» относится к раствору полимера с меньшим количеством загрязняющих примесей по сравнению с тем же раствором полимера до стадии очистки.

Используемый в настоящем документе термин «подобный исходному» означает по существу не содержащий загрязнений, не содержащий пигментов, не имеющий запаха, однородный и подобный по свойствам исходным полимерам.

Используемый в настоящем документе термин «в основном сополимер полипропилена» относится к сополимеру, содержащему более 70 моль % повторяющихся звеньев пропилена.

Используемый в настоящем документе термин «в основном сополимер полиэтилена» относится к сополимеру, содержащему более 70 моль % повторяющихся звеньев этилена.

II. Способ очистки загрязненных полимеров

Неожиданно было обнаружено, что некоторые жидкие растворители, которые в предпочтительном варианте осуществления демонстрируют зависящую от температуры и давления растворимость полимеров, при использовании в сравнительно простом способе могут применяться для очистки загрязненных полимеров, в частности восстановленных или переработанных полимеров, до почти подобного исходному качества. Такой способ, пример которого приведен на ФИГ. 1, включает 1) получение регенерированного полимера (стадия а на ФИГ. 1), с последующей 2) экстракцией полимера жидким растворителем при температуре экстракции (TE) и при давлении экстракции (РЕ) (стадия b на ФИГ. 1), с последующим 3) растворением полимера в жидком растворителе при температуре растворения (TD) и при давлении растворения (PD) (стадия с на ФИГ. 1), с последующим 4) приведением в контакт раствора растворенного полимера с твердой средой при температуре растворения (TD) и давлении растворения (PD) (стадия d на ФИГ. 1), с последующим отделением полимера от жидкого растворителя (стадия е на ФИГ. 1). В одном варианте осуществления настоящего изобретения очищенные полимеры, источником которых могут быть потоки отходов после бытового использования, по существу не содержат загрязняющих примесей, пигментов, не имеют запаха, однородны и близки по своим свойствам к исходным полимерам. Более того, в предпочтительном варианте осуществления физические свойства жидкого растворителя настоящего изобретения могут обеспечивать более энергетически эффективные способы отделения жидкого растворителя от очищенного полимера.

Регенерированный полимер

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает получение регенерированного полимера. Для целей настоящего изобретения источником регенерированного полимера являются потоки отходов после бытового использования, после промышленного использования, после коммерческого использования и/или другие специфичные потоки отходов. Например, отходы полимеров после бытового использования могут быть получены от потоков перерабатываемого уличного мусора, где конечные потребители помещают использованные полимеры из упаковок и других изделий в специально обозначенные контейнеры для сбора мусоровозами или компаниями по переработке. Отходы полимеров после бытового использования могут быть также получены от программ возврата тары в магазинах, при этом потребители приносят отходы полимеров в магазин и помещают отходы полимеров в специально обозначенные контейнеры для сбора. Примером отходов полимеров после промышленного использования могут быть отходы полимеров, которые образуются в процессе производства или отгрузки товара или изделия и которые собираются производителем в качестве не подлежащего использованию материала (например, кромочная обрезь, не соответствующий спецификации материал, отходы после предварительной обработки). Примером отходов полимеров из специфичного потока отходов могут быть отходы полимеров, получаемые после переработки отходов электроники, также называемых электронным ломом. Другим примером отходов полимеров из специфичного потока отходов могут быть отходы полимеров, получаемые после утилизации автомобилей. Еще одним примером отходов полимеров из специфичного потока отходов могут быть отходы полимеров, получаемые после переработки использованного коврового покрытия и текстиля.

Для целей настоящего изобретения регенерированный полимер представляет собой однородную композицию отдельного полимера или смесь нескольких различных композиций полимеров. Не имеющие ограничительного характера примеры регенерированных полимерных композиций включают гомополимеры и сополимеры полиолефинов, например полиэтилен и изотактический полипропилен, полиэфиры, например полиэтилентерефталат, виниловые полимеры, например поливинилхлорид, стирольные полимеры, например полистирол, полиамиды, например полигексаметиленадапамид, поликарбонаты, например полибисфенол-А-карбонат, полиакрилаты, например полиметилметакрилат, полисилоксаны, например полидиметилсилоксан, термоэластопласты, например бутадиен-стирольные блок-сополимеры и этилен-пропиленовый каучук, а также другие растворимые полимеры, которые могут быть очевидны специалистам в данной области.

Регенерированный полимер может также содержать различные пигменты, красители, технологические вспомогательные вещества, стабилизирующие добавки, наполнители и другие технологические добавки, которые вносятся в полимер в процессе полимеризации или превращения исходного полимера в конечную форму изделия. Не имеющими ограничительного характера примерами пигментов являются органические пигменты, например фталоцианин меди, неорганические пигменты, например диоксид титана, и другие пигменты, которые могут быть очевидны специалистам в данной области. Не имеющим ограничительного характера примером органического красителя является желтый краситель Basic Yellow 51. Не имеющими ограничительного характера примерами технологических вспомогательных веществ являются антистатики, например глицеринмоностеарат, а также снижающие трение вещества, например эрукамид. Не имеющим ограничительного характера примером стабилизирующей добавки является октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат. Не имеющими ограничительного характера примерами наполнителей являются карбонат кальция, тальк и стекловолокна.

Растворитель

Жидкий растворитель настоящего изобретения имеет стандартную температуру кипения ниже около 70°С. Повышение давления позволяет поддерживать растворитель со стандартными температурами кипения ниже диапазона рабочих температур настоящего изобретения в состоянии, при котором наблюдаются незначительное испарение растворителя или полное отсутствие испарения. В одном варианте осуществления жидкий растворитель со стандартной температурой кипения меньше около 70°С выбирают из группы, состоящей из диоксида углерода, кетонов, спиртов, простых эфиров, сложных эфиров, алкенов, алканов и их смесей. Не имеющими ограничительного характера примерами жидких растворителей со стандартными температурами кипения меньше около 70°С являются диоксид углерода, ацетон, метанол, диметиловый простой эфир, диэтиловый простой эфир, этилметиловый простой эфир, тетрагидрофуран, метилацетат, этилен, пропилен, 1-бутен, 2-бутен, изобутилен, 1-пентен, 2-пентен, разветвленные изомеры пентена, 1-гексен, 2-гексен, метан, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексен, изомеры изогексана и другие вещества, которые могут быть очевидны специалистам в данной области.

Выбор подходящего растворителя или смеси растворителей будет зависеть от того, какой регенерированный полимер или смесь полимеров проходит очистку в соответствии с настоящим изобретением. Кроме того, выбор очищаемого полимера и соответствующего используемого жидкого растворителя будет определять диапазоны температуры и давления, применяемые для проведения стадий настоящего изобретения. Ниже приведена ссылка на обзор поведения фазы полимера в растворителях, подобных описанным в настоящем изобретении: McHugh et al. (1999) Chem.Rev. 99:565-602.

Экстракция

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает приведение в контакт регенерированного полимера с жидким растворителем при таких показателях температуры и давления, при которых полимер по существу нерастворим в жидком растворителе. Без привязки к какой-либо теории заявители полагают, что зависимую от температуры и давления растворимость можно контролировать таким образом, чтобы исключить полную солюбилизацию полимера жидким растворителем, при этом жидкий растворитель может диффундировать в полимер для экстракции из него любых экстрагируемых загрязняющих примесей. К экстрагируемым загрязняющим примесям могут относиться остаточные технологические вспомогательные вещества, добавляемые в полимер, остаточные компоненты изделия, которое контактировало с полимером, например отдушки и ароматизаторы, красители и любой другой экстрагируемый материал, который мог быть специально добавлен или случайно включен в полимер, например, в процессе сбора отходов и их последующего накопления вместе с другими материалами отходов.

В одном варианте осуществления контролируемая экстракция может осуществляться посредством фиксации температуры в системе полимер/жидкий растворитель с последующим снижением давления ниже уровня или диапазона давлений, при которых полимер растворяется в жидком растворителе. В другом варианте осуществления контролируемая экстракция осуществляется посредством фиксации давления в системе полимер/растворитель с последующим снижением температуры ниже уровня или диапазона температур, при которых полимер растворяется в жидком растворителе. Для экстракции полимера жидким растворителем при контролируемой температуре и давлении используется подходящий аппарат высокого давления, который может быть выполнен таким образом, чтобы обеспечивать возможность непрерывной экстракции полимера жидким растворителем. В одном варианте осуществления настоящего изобретения аппарат высокого давления может представлять собой экстракционную колонну для непрерывной экстракции из жидкой фазы, причем с одного конца такой экстракционной колонны подается расплавленный полимер, и с того же или противоположного конца экстракционной колонны подается жидкий растворитель. В другом варианте осуществления процесс предусматривает отвод жидкости, содержащей экстрагированные загрязняющие примеси. В другом варианте осуществления жидкость, содержащая экстрагированные загрязняющие примеси, очищается, регенерируется и возвращается для использования на стадии экстракции или на другой стадии процесса. В одном варианте осуществления настоящего изобретения экстракция может проводиться периодическим способом, при котором регенерированный полимер фиксирован в аппарате высокого давления, и через фазу фиксированного полимера непрерывно подают жидкий растворитель. Время экстракции или количество используемого жидкого растворителя будут зависеть от желаемой чистоты конечного более чистого полимера и количества экстрагируемых загрязняющих примесей в исходном регенерированном полимере. В другом варианте осуществления жидкость, содержащая экстрагированные загрязняющие примеси, контактирует с твердой средой на отдельной стадии, как описано ниже в разделе «Очистка». В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт регенерированного полимера с жидким растворителем при таких показателях температуры и давления, при которых полимер находится в расплавленном и жидком состоянии. В другом варианте осуществления регенерированный полимер контактирует с жидким растворителем при таких показателях температуры и давления, при которых полимер находится в твердом состоянии.

В одном варианте осуществления способ очистки регенерированных полимеров включает приведение полиэтилена в контакт с жидким растворителем при таких показателях температуры и давления, при которых полиэтилен остается по существу нерастворенным. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с н-бутаном при температуре от около 80°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с н-бутаном при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с н-бутаном при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с н-бутаном при давлении от около 1,03 МПа (150 фунтов на кв. дюйм) до около 44,82 МПа (6500 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с н-бутаном при давлении от около 20,68 МПа (3000 фунтов на кв. дюйм) до около 41,37 МПа (6000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с н-бутаном при давлении от около 31,03 МПа (4500 фунтов на кв. дюйм) до около 37,92 МПа (5500 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с пропаном при температуре от около 80°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с пропаном при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с пропаном при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с пропаном при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 103,42 МПа (15000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с пропаном при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 68,95 МПа (10000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полиэтилена с н-бутаном при давлении от около 34,47 МПа (5000 фунтов на кв. дюйм) до около 62,05 МПа (9000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает приведение полипропилена в контакт с жидким растворителем при таких показателях температуры и давления, при которых полипропилен остается по существу нерастворенным. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с н-бутаном при температуре от около 80°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с н-бутаном при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с н-бутаном при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с н-бутаном при давлении от около 1,03 МПа (150 фунтов на кв. дюйм) до около 20,68 МПа (3000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с н-бутаном при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 18,96 МПа (2750 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с н-бутаном при давлении от около 10,34 МПа (1500 фунтов на кв. дюйм) до около 17,24 МПа (2500 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с пропаном при температуре от около 80°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с пропаном при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с пропаном при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с пропаном при давлении от около 1,38 МПа (200 фунтов на кв. дюйм) до около 55,16 МПа (8000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с пропаном при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 41,37 МПа (6000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полипропилена с пропаном при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 27,58 МПа (4000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает приведение полистирола в контакт с жидким растворителем при таких показателях температуры и давления, при которых полистирол остается по существу нерастворенным. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полистирола с н-бутаном при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полистирола с н-бутаном при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полистирола с н-бутаном при температуре от около 120°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полистирола с н-бутаном при давлении от около 3,45 МПа (500 фунтов на кв. дюйм) до около 34,47 МПа (5000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полистирола с н-бутаном при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 27,58 МПа (4000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полистирола с н-бутаном при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 20,68 МПа (3000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает приведение полидиметилсилоксана в контакт с жидким растворителем при таких показателях температуры и давления, при которых полидиметилсилоксан остается по существу нерастворенным. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полидиметилсилоксана с н-бутаном при температуре от около 100°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полидиметилсилоксана с н-бутаном при температуре от около 115°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полидиметилсилоксана с н-бутаном при температуре от около 120°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полидиметилсилоксана с н-бутаном при давлении от около 1,38 МПа (200 фунтов на кв. дюйм) до около 12,41 МПа (1800 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полидиметилсилоксана с н-бутаном при давлении от около 2,07 МПа (300 фунтов на кв. дюйм) до около 10,34 МПа (1500 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт полидиметилсилоксана с н-бутаном при давлении от около 3,45 МПа (500 фунтов на кв. дюйм) до около 6,89 МПа (1000 фунтов на кв. дюйм).

Растворение

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает растворение регенерированного полимера в жидком растворителе при таких показателях температуры и давления, при которых полимер растворяется в жидком растворителе. Без привязки к какой-либо теории заявители полагают, что температуру и давление можно контролировать таким образом, чтобы обеспечить термодинамически благоприятное растворение регенерированного полимера в жидком растворителе. Кроме того, температуру и давление можно контролировать таким образом, чтобы обеспечить растворение конкретного полимера или смеси полимеров, не допуская растворения других полимеров или смесей полимеров. Такое контролируемое растворение позволяет отделять полимеры от смесей полимеров.

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает растворение загрязненных регенерированных полимеров в растворителе, который при тех же условиях температуры и давления не растворяет загрязнители. Загрязнители могут включать пигменты, наполнители, грязь и другие полимеры. Такие загрязнители высвобождаются из регенерированного полимера при растворении, а затем удаляются из раствора полимера на последующей стадии разделения твердой и жидкой фазы.

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает растворение полиэтилена в жидком растворителе при таких показателях температуры и давления, при которых полиэтилен растворяется в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в н-бутане при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в н-бутане при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в н-бутане при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в н-бутане при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 82,74 МПа (12000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в н-бутане при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 68,95 МПа (10000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в н-бутане при давлении от около 27,58 МПа (4000 фунтов на кв. дюйм) до около 41,37 МПа (6000 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в пропане при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в пропане при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в пропане при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в пропане при давлении от около 20,68 МПа (3000 фунтов на кв. дюйм) до около 137,90 МПа (20000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в пропане при давлении от около 34,47 МПа (5000 фунтов на кв. дюйм) до около 103,42 МПа (15000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полиэтилена в пропане при давлении от около 55,16 МПа (8000 фунтов на кв. дюйм) до около 75,84 МПа (11000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в жидком растворителе при таких показателях температуры и давления, при которых полипропилен растворяется в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в н-бутане при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в н-бутане при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в н-бутане при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в н-бутане при давлении от около 2,41 МПа (350 фунтов на кв. дюйм) до около 27,57 МПа (4000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в н-бутане при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 24,13 МПа (3500 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в н-бутане при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 20,68 МПа (3000 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в пропане при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в пропане при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в пропане при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в пропане при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 55,16 МПа (8000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в пропане при давлении от около 20,68 МПа (3000 фунтов на кв. дюйм) до около 41,37 МПа (6000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полипропилена в пропане при давлении от около 24,13 МПа (3500 фунтов на кв. дюйм) до около 34,47 МПа (5000 фунтов на кв. дюйм).

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает растворение полистирола в жидком растворителе при таких показателях температуры и давления, при которых полистирол растворяется в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полистирола в н-бутане при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полистирола в н-бутане при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полистирола в н-бутане при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полистирола в н-бутане при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 62,05 МПа (9000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полистирола в н-бутане при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 55,16 МПа (8000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полистирола в н-бутане при давлении от около 31,03 МПа (4500 фунтов на кв. дюйм) до около 51,71 МПа (7500 фунтов на кв. дюйм).

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает растворение полидиметилсилоксана в жидком растворителе при таких показателях температуры и давления, при которых полидиметилсилоксан растворяется в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полидиметилсилоксана в н-бутане при температуре от около 115°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полидиметилсилоксана в н-бутане при температуре от около 120°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полидиметилсилоксана в н-бутане при температуре от около 140°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полидиметилсилоксана в н-бутане при давлении от около 3,45 МПа (500 фунтов на кв. дюйм) до около 14,48 МПа (2100 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полидиметилсилоксана в н-бутане при давлении от около 4,83 МПа (700 фунтов на кв. дюйм) до около 9,65 МПа (1400 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает растворение полидиметилсилоксана в н-бутане при давлении от около 5,52 МПа (800 фунтов на кв. дюйм) до около 8,96 МПа (1300 фунтов на кв. дюйм).

Очистка

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает приведение в контакт раствора загрязненного полимера с твердой средой при таких показателях температуры и давления, при которых полимер остается растворенным в жидком растворителе. Твердая среда в настоящем изобретении представляет собой любой твердый материал, который удаляет по меньшей мере некоторые загрязняющие примеси из раствора регенерированного полимера, растворенного в жидком растворителе настоящего изобретения. Без привязки к какой-либо теории заявители полагают, что твердая среда удаляет загрязняющие примеси за счет различных механизмов. Не имеющие ограничительного характера примеры возможных механизмов включают адсорбцию, абсорбцию, эксклюзию по размерам, эксклюзию ионов, ионный обмен и другие механизмы, которые могут быть очевидны специалистам в данной области. Кроме того, пигменты и другие загрязняющие примеси, которые обычно присутствуют в регенерированных полимерах, могут представлять собой полярные соединения и могут предпочтительным образом взаимодействовать с твердой средой, которая также может быть по меньшей мере незначительно полярной. Взаимодействия между полярными компонентами могут быть особенно эффективными, если в качестве жидкого растворителя используются неполярные растворители, например алканы.

В одном варианте осуществления настоящего изобретения твердую среду выбирают из группы, состоящей из неорганических соединений, углеродсодержащих соединений или их смесей. К подходящим примерам неорганических соединений относятся оксиды кремния, оксиды алюминия, оксиды железа, алюмосиликаты, силикаты магния, аморфные вулканические стекла, кремнезем, силикагель, диатомит, песок, кварц, регенерированное стекло, глинозем, перлит, фуллерова земля, бентонит и их смеси. К подходящим примерам углеродсодержащих соединений относятся антрацитовый уголь, углеродная сажа, кокс, активированный углерод, целлюлоза и их смеси. В другом варианте осуществления настоящего изобретения твердая среда представляет собой регенерированное стекло.

В одном варианте осуществления настоящего изобретения твердая среда контактирует с полимером в реакторе в течение заданного периода времени, при этом твердую среду перемешивают. В другом варианте осуществления твердую среду удаляют из раствора более чистого полимера на стадии разделения твердой и жидкой фаз. Не имеющие ограничительного характера примеры стадий разделения твердой и жидкой фаз включают фильтрование, декантацию, центрифугирование и осаждение. В другом варианте осуществления настоящего изобретения загрязненный раствор полимера пропускают через неподвижный слой твердой среды. В другом варианте осуществления настоящего изобретения высота или длина неподвижного слоя твердой среды превышает 5 см. В другом варианте осуществления настоящего изобретения высота или длина неподвижного слоя твердой среды превышает 10 см. В другом варианте осуществления настоящего изобретения высота или длина неподвижного слоя твердой среды превышает 20 см. В другом варианте осуществления настоящего изобретения твердую среду по мере необходимости заменяют, чтобы поддерживать желательную чистоту полимера. В еще одном варианте осуществления твердую среду регенерируют и повторно используют на стадии очистки. В другом варианте осуществления твердую среду регенерируют, создавая псевдоожиженный слой твердой среды на стадии обратной промывки.

В одном варианте осуществления способ очистки регенерированного полиэтилена включает приведение в контакт раствора полиэтилен/жидкий растворитель с твердой средой при таких показателях температуры и давления, при которых полиэтилен остается растворенным в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/н-бутан с твердой средой при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/н-бутан с твердой средой при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/н-бутан с твердой средой при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/н-бутан с твердой средой при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 82,74 МПа (12000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/н-бутан с твердой средой при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 68,95 МПа (10000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/н-бутан с твердой средой при давлении от около 27,58 МПа (4000 фунтов на кв. дюйм) до около 41,37 МПа (6000 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/пропан с твердой средой при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/пропан с твердой средой при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/пропан с твердой средой при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/пропан с твердой средой при давлении от около 20,68 МПа (3000 фунтов на кв. дюйм) до около 137,90 МПа (20000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/пропан с твердой средой при давлении от около 34,47 МПа (5000 фунтов на кв. дюйм) до около 103,42 МПа (15000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полиэтилен/пропан с твердой средой при давлении от около 55,16 МПа (8000 фунтов на кв. дюйм) до около 75,84 МПа (11000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированного полипропилена включает приведение в контакт раствора полипропилен/жидкий растворитель с твердой средой при таких показателях температуры и давления, при которых полипропилен остается растворенным в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/н-бутан с твердой средой при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/н-бутан с твердой средой при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/н-бутан с твердой средой при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/н-бутан с твердой средой при давлении от около 2,41 МПа (350 фунтов на кв. дюйм) до около 27,57 МПа (4000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/н-бутан с твердой средой при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 24,13 МПа (3500 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/н-бутан с твердой средой при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 20,68 МПа (3000 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/пропан с твердой средой при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/пропан с твердой средой при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/пропан с твердой средой при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/пропан с твердой средой при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 55,16 МПа (8000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/пропан с твердой средой при давлении от около 20,68 МПа (3000 фунтов на кв. дюйм) до около 41,37 МПа (6000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полипропилен/пропан с твердой средой при давлении от около 24,13 МПа (3500 фунтов на кв. дюйм) до около 34,47 МПа (5000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полистирол/жидкий растворитель с твердой средой при таких показателях температуры и давления, при которых полистирол остается растворенным в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полистирол/н-бутан с твердой средой при температуре от около 90°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полистирол/н-бутан с твердой средой при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полистирол/н-бутан с твердой средой при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полистирол/н-бутан с твердой средой при давлении от около 6,89 МПа (1000 фунтов на кв. дюйм) до около 62,05 МПа (9000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полистирол/н-бутан с твердой средой при давлении от около 13,79 МПа (2000 фунтов на кв. дюйм) до около 55,16 МПа (8000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полистирол/н-бутан с твердой средой при давлении от около 31,03 МПа (4500 фунтов на кв. дюйм) до около 51,71 МПа (7500 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полидиметилсилоксан/жидкий растворитель с твердой средой при таких показателях температуры и давления, при которых полидиметилсилоксан остается растворенным в жидком растворителе. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полидиметилсилоксан/н-бутан с твердой средой при температуре от около 115°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полидиметилсилоксан/н-бутан с твердой средой при температуре от около 120°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полидиметилсилоксан/н-бутан с твердой средой при температуре от около 140°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полидиметилсилоксан/н-бутан с твердой средой при давлении от около 3,45 МПа (500 фунтов на кв. дюйм) до около 14,48 МПа (2100 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полидиметилсилоксан/н-бутан с твердой средой при давлении от около 4,83 МПа (700 фунтов на кв. дюйм) до около 9,65 МПа (1400 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает приведение в контакт раствора полидиметилсилоксан/н-бутан с твердой средой при давлении от около 5,52 МПа (800 фунтов на кв. дюйм) до около 8,96 МПа (1300 фунтов на кв. дюйм).

Разделение

В одном варианте осуществления настоящего изобретения способ очистки регенерированных полимеров включает отделение более чистого полимера от жидкого растворителя при таких показателях температуры и давления, при которых полимер осаждается из раствора и не остается растворенным в жидком растворителе. В другом варианте осуществления осаждение более чистого полимера из жидкого растворителя достигается посредством снижения давления при фиксированной температуре. В другом варианте осуществления осаждение более чистого полимера из жидкого растворителя достигается посредством снижения температуры при фиксированном давлении. В другом варианте осуществления осаждение более чистого полимера из жидкого растворителя достигается посредством повышения температуры при фиксированном давлении. В другом варианте осуществления осаждение более чистого полимера из жидкого растворителя достигается посредством снижения как температуры, так и давления. Растворитель может быть частично или полностью преобразован из жидкой фазы в парообразную посредством управления температурой и давлением. В другом варианте осуществления осажденный полимер отделяется от жидкого растворителя без полного превращения жидкого растворителя в 100% в парообразную фазу посредством управления температурой и давлением растворителя на стадии разделения. Отделение осажденного более чистого полимера осуществляется любым способом разделения жидких фаз или твердой и жидкой фазы. Не имеющими ограничительного характера примерами разделения жидких фаз или твердой и жидкой фазы являются фильтрование, декантация, центрифугирование и осаждение.

В одном варианте осуществления способ очистки регенерированного полиэтилена включает отделение полиэтилена от раствора полиэтилен/жидкий растворитель при таких показателях температуры и давления, при которых полиэтилен осаждается из раствора. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/н-бутан при температуре от около 0°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/н-бутан при температуре от около 50°С до около 175°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/н-бутан при температуре от около 100°С до около 160°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/н-бутан при давлении от около 0 МПа (0 фунтов на кв. дюйм) до около 27,58 МПа (4000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/н-бутан при давлении от около 0,34 МПа (50 фунтов на кв. дюйм) до около 13,79 МПа (2000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/н-бутан при давлении от около 0,52 МПа (75 фунтов на кв. дюйм) до около 6,89 МПа (1000 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/пропан при температуре от около -42°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/пропан при температуре от около 0°С до около 150°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/пропан при температуре от около 50°С до около 130°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/пропан при давлении от около 0 МПа (0 фунтов на кв. дюйм) до около 103,42 МПа (15000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/пропан при давлении от около 0,34 МПа (50 фунтов на кв. дюйм) до около 34,47 МПа (5000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полиэтилена от раствора полиэтилен/пропан при давлении от около 0,52 МПа (75 фунтов на кв. дюйм) до около 6,89 МПа (1000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/жидкий растворитель при таких показателях температуры и давления, при которых полипропилен осаждается из раствора. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/н-бутан при температуре от около 0°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/н-бутан при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/н-бутан при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/н-бутан при давлении от около 0 МПа (0 фунтов на кв. дюйм) до около 13,79 МПа (2000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/н-бутан при давлении от около 0,34 МПа (50 фунтов на кв. дюйм) до около 10,34 МПа (1500 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/н-бутан при давлении от около 0,52 МПа (75 фунтов на кв. дюйм) до около 6,89 МПа (1000 фунтов на кв. дюйм).

В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/пропан при температуре от около -42°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/пропан при температуре от около 0°С до около 150°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/пропан при температуре от около 50°С до около 130°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/пропан при давлении от около 0 МПа (0 фунтов на кв. дюйм) до около 41,37 МПа (6000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/пропан при давлении от около 0,34 МПа (50 фунтов на кв. дюйм) до около 20,68 МПа (3000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полипропилена от раствора полипропилен/пропан при давлении от около 0,52 МПа (75 фунтов на кв. дюйм) до около 6,89 МПа (1000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает отделение полистирола от раствора полистирол/жидкий растворитель при таких показателях температуры и давления, при которых полистирол осаждается из раствора. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полистирола от раствора полистирол/н-бутан при температуре от около 0°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полистирола от раствора полистирол/н-бутан при температуре от около 100°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полистирола от раствора полистирол/н-бутан при температуре от около 130°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полистирола от раствора полистирол/н-бутан при давлении от около 0 МПа (0 фунтов на кв. дюйм) до около 13,79 МПа (2000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полистирола от раствора полистирол/н-бутан при давлении от около 0,34 МПа (50 фунтов на кв. дюйм) до около 10,34 МПа (1500 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полистирола от раствора полистирол/н-бутан при давлении от около 0,52 МПа (75 фунтов на кв. дюйм) до около 6,89 МПа (1000 фунтов на кв. дюйм).

В одном варианте осуществления способ очистки регенерированных полимеров включает отделение полидиметилсилоксана от раствора полидиметилсилоксан/жидкий растворитель при таких показателях температуры и давления, при которых полидиметилсилоксан осаждается из раствора. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полидиметилсилоксана от раствора полидиметилсилоксан/н-бутан при температуре от около 0°С до около 220°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полидиметилсилоксана от раствора полидиметилсилоксан/н-бутан при температуре от около 115°С до около 200°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полидиметилсилоксана от раствора полидиметилсилоксан/н-бутан при температуре от около 120°С до около 180°С. В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полидиметилсилоксана от раствора полидиметилсилоксан/н-бутан при давлении от около 0 МПа (0 фунтов на кв. дюйм) до около 10,34 МПа (1500 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полидиметилсилоксана от раствора полидиметилсилоксан/н-бутан при давлении от около 0,34 МПа (50 фунтов на кв. дюйм) до около 6,89 МПа (1000 фунтов на кв. дюйм). В другом варианте осуществления способ очистки регенерированных полимеров включает отделение полидиметилсилоксана от раствора полидиметилсилоксан/н-бутан при давлении от около 0,52 МПа (75 фунтов на кв. дюйм) до около 3,45 МПа (500 фунтов на кв. дюйм).

III. Методы испытаний

Описанные в настоящем документе методы испытаний использовались для измерения эффективности различных способов очистки полимеров. В частности, описанные методы демонстрируют эффективность определенного способа очистки в отношении улучшения цвета или светопроницаемости/прозрачности (например, достижение окраски и степени непрозрачности регенерированного полимера, близких к характеристикам бесцветного исходного полимера), снижения или удаления элементарных загрязняющих примесей (например, удаление тяжелых металлов), снижения или удаления негорючих загрязняющих примесей (например, неорганических наполнителей), снижения или удаления летучих соединений (особенно летучих соединений, которые являются причиной неприятного запаха регенерированных полимеров) и снижения или удаления полимерных загрязняющих примесей (например, примеси полиэтилена в полипропилене).

Измерение показателей цвета и степени непрозрачности

Цвет и степень непрозрачности/светопроницаемости полимера являются важными параметрами, которые определяют, можно ли при использовании данного полимера добиться желаемых визуальных эстетических качеств изделия, изготавливаемого из данного полимера. Регенерированные полимеры, в частности полимеры, полученные регенерацией после бытового использования, обычно отличаются темной окраской и являются непрозрачными из-за присутствия остаточных пигментов, наполнителей и других загрязняющих примесей. Поэтому измерения показателей цвета и степени непрозрачности являются важными параметрами для определения эффективности способа очистки полимеров.

Перед измерением показателей цвета проводят компрессионное формование образцов полимерных порошков или гранул, чтобы получить квадратные образцы для испытаний (с закругленными углами) размерами 30 мм ширина х 30 мм длина х 1 мм толщина. Порошковые образцы вначале уплотняют при комнатной температуре (около 20-23°С) холодным прессованием порошка в лист между прижимными плитами из нержавеющей стали с использованием в качестве разделительного слоя чистой, ранее не использованной алюминиевой фольги. Затем около 0,85 г порошка после холодного прессования или гранул прессуют в образцы для испытаний с помощью пресса Carver Press Model С (Carver, Inc., г. Уобаш, штат Индиана, IN 46992-0554, США), предварительно нагретого до 200°С, с помощью алюминиевых прижимных плит, с использованием в качестве разделительных слоев ранее не использованной алюминиевой фольги и прокладки из нержавеющей стали с полостью, соответствующей приведенным выше размерам квадратных образцов для испытаний. Прежде чем прикладывать давление, образцы нагревают в течение 5 минут. Через 5 минут включают пресс с гидравлическим давлением, составляющим по меньшей мере 1,81 метрической тонны (2 тонны) по меньшей мере на 5 секунд, после чего давление убирают. Затем извлекают формованную стопку и помещают ее между двумя толстыми плоскими металлическими устройствами теплоотвода для охлаждения. После этого отделяют от образца и утилизируют разделительные слои алюминиевой фольги. По меньшей мере с одной стороны отделяют выпрессовку вокруг образца до края пресс-формы, а затем извлекают образец из формы. Каждый образец для испытаний визуально осматривают на предмет наличия дефектов в виде пустот/пузырьков и для измерения показателей цвета используют только образцы, в которых в зоне измерения показателей цвета (с минимальным диаметром 17,78 мм (0,7 дюйма)) отсутствуют какие-либо дефекты.

Цвет каждого образца описывали с использованием показателей трехмерного цветового пространства L*, а*, b* от Международной комиссии по освещению (CIE). Параметр L* представляет собой меру светлоты образца, при этом L* = 0 соответствует наиболее темному черному образцу, a L* = 100 соответствует наиболее светлому белому образцу. Параметр а* является мерой цветности красного или зеленого цвета образца, при этом положительные значения а* соответствуют красному цвету, а отрицательные значения а* соответствуют зеленому цвету. Параметр b* является мерой цветности синего или желтого цвета образца, при этом положительные значения b* соответствуют синему цвету, а отрицательные значения b* соответствуют желтому цвету. Значения L*a*b* каждого квадратного образца для испытаний размерами 30 мм ширина х 30 мм длина х 1 мм толщина измеряли с помощью спектрофотометра HunterLab модели LabScan ХЕ (Hunter Associates Laboratory, Inc., г. Рестон, штат Вирджиния, VA 20190-5280, США). Спектрофотометр был выполнен с возможностью использования D65 в качестве стандартного осветителя, с углом наблюдателя 10°, диаметром поля зрения 44,45 мм (1,75 дюйма) и диаметром порта 17,78 мм (0,7 дюйма).

Степень непрозрачности каждого образца, которая является мерой количества света, проходящего через образец (то есть мерой светопроницаемости образца), определяли с помощью упомянутого выше спектрофотометра HunterLab в режиме светонепроницаемости с контрастным соотношением. Для определения степени непрозрачности каждого образца проводили два измерения. Одно для измерения значения яркости образца с белым фоном, Yбел. фон, и одно для измерения яркости образца с черным фоном, Yчерн. фон. Затем рассчитывали степень непрозрачности по значениям яркости с использованием следующего уравнения 2:

Элементный анализ