Способ окончательной обработки полиолефина - RU2456300C2

Код документа: RU2456300C2

Чертежи

Описание

Настоящее изобретение относится к способу выполнения окончательной обработки гранул полиолефинов, чтобы снизить содержание остатков катализатора, непрореагировавших мономеров и летучих компонентов в таких полимерах.

Использование катализаторов с высокой активностью и селективностью типа Циглера-Натта, а позже, типа металлоцена, привело к широкому использованию в промышленном масштабе процессов, в которых полимеризацию олефина выполняют в жидкой фазе или газовой фазе в присутствии твердого катализатора. Катализатор Циглера-Натта включает твердый каталитический компонент, основанный на соединении переходного металла, таком как тетрахлорид титана, и металлоорганическом соединении, действующем как активатор катализатора, таком как алкилалюминиевое соединение.

Реакции полимеризации различных олефинов могут катализироваться катализатором Циглера-Натта, таким образом, производя гомополимеры, сополимеры или терполимеры. Полученные полимеры содержат остатки компонентов катализатора, определенное количество непрореагировавших мономеров и других летучих соединений.

Кроме того, когда полимеризацию олефинов выполняют в газовой фазе, присутствие инертных газов, таких как пропан, изобутан, изопентан, или других насыщенных алифатических углеводородов, имеет, главным образом, функцию содействия отводу высокой температуры, произведенной в реакторе реакцией полимеризации. Даже эти алканы с низкой летучестью могут оставаться включенными и растворенными в частицах полиолефинов.

Для безопасности и по экономическим и экологическим причинам есть потребность удалять непрореагировавшие (со)мономеры, органические соединения и алканы с относительно низкой летучестью из полученного полиолефина. Все эти соединения представляют нагрузку на окружающую среду, некоторые из них способны образовывать взрывчатые смеси в присутствии атмосферного кислорода. Непревращенные мономеры представляют также риск продления неконтролированной остаточной полимеризации вне реактора полимеризации. Кроме того, удаление непрореагировавших мономеров из полимера позволяет проводить их регенерацию и рециркулирование в реактор полимеризации, таким образом, экономя потребление сырья.

Удаление вышеупомянутых летучих соединений из полимера также необходимо, чтобы получить высококачественные гранулы полимера, которые будут подвергнуты экструзии и таблетированию, а также, потому что присутствие таких соединений в полимерах требует более высоких предосторожностей для дальнейших процессов. Некоторые компоненты катализатора могут реагировать с воздухом, водой и добавками также по энергичным реакциям, образуя опасные соединения и, возможно, влияя на запах и цвет полученных полимерных продуктов.

Известны некоторые способы обработки полимеров азотом и (или) паром, чтобы удалить непрореагировавшие мономеры и другие летучие соединения из частиц полимера, выгруженных из реактора.

Например, патент США 4731438 относится к способу обработки полимеров потоком азота. Применяют смесь азота и воды, в котором средством отпаривания является, по существу, азот, в то время как вода имеет функцию дезактивации остатков катализатора. Полимер вводят с верха вертикального сосуда, чтобы образовать слой полимера, падающий через сосуд в условиях пробкообразного потока. Поток азота, содержащий воду, подают с низа вертикального сосуда. Строго управляя эксплуатационными режимами и влажностью в сосуде, можно установить и поддержать фронт влажности в слое полимера: ниже этого фронта влажности концентрация воды в несущем газе почти равна ее значению на входе, в то время как выше - несущий газ фактически не содержит воды. Недостатком этого способа является то, что кинетика отпаривания непрореагировавших мономеров посредством азота является очень медленной, так что обработка требует длительного времени пребывания полимера в сосуде и поэтому должны использоваться очень большие сосуды.

Патенты США 4314053 и ЕР 0341540 также раскрывают способы, в которых частицы полимера обрабатывают потоком азота, обогащенного паром, в количестве таком, что средством отпаривания является, по существу, азот. Наряду с низкой кинетикой отпаривания и, следовательно, с высокими временами пребывания, ограничения и недостатки вышеупомянутых методов происходят из трудностей в отделении низкомолекулярных мономеров от азота, так что требуются сложные, большие и дорогие аппараты в секции регенерации мономера установки полимеризации. Поэтому регенерация и рециркулирование непрореагировавших мономеров в реактор полимеризации становится дорогой и сложной. Кроме того, в случае высококипящих непрореагировавших мономеров, таких как 1-бутен, 1-гексен, этилиденнорборнен, кинетика еще медленнее, и поэтому вышеупомянутые проблемы усиливаются. Другой недостаток дается фактом, что длительные времена обработки делают вышеупомянутые методы не применимыми для окончательной отделки липких полимеров, то есть полимеров с высокой тенденцией к агломерации, которые могут вызвать образование комков полимера в сосуде.

Патенты ЕР 0808850 и ЕР 1348721 раскрывают методы уменьшения развития запаха в олефиновых полимерах, полученных реакциями полимеризации, катализированными металлоценовыми катализаторами. Согласно данным этих патентов лиганды, имеющие циклопентадиенильный скелет, являются источниками развития запаха. Указанные лиганды могут быть эффективно удалены методом, включающим стадию контактирования полиолефина со средством для разложения лиганда, таким как вода или спирт, чтобы разложить остаточные лиганды, содержавшиеся в полиолефине, и затем стадию удаления разложенных лигандов, нагревая указанный полиолефин в потоке инертного газа, предпочтительно азота.

Патент США 4332933 описывает способ обработки порошка полимера, чтобы уменьшить содержание остатков катализатора и летучих соединений. Этот способ включает течение потока перегретого пара при температуре от 105 до 140°С через порошок полимера и поддержание полимера при указанных температурах, чтобы предотвратить любую конденсацию пара. Поток перегретого пара непрерывно вводят с низа сосуда, содержащего частицы полимера в псевдоожиженном состоянии. Теплота, требующаяся, чтобы повысить температуру полимера до температуры 105-140°С, поставляется в систему подходящими теплообменниками, погруженными в псевдоожиженный слой полимера. Кроме того, стенки сосуда обогревают внешними рубашками, чтобы предотвратить конденсацию пара. Необходимые высокие температуры, чтобы избежать конденсации пара, а также присутствие теплообменников, выступающих в слой полимера, делает эту обработку полностью непригодной для применения в окончательной обработке липких полимеров, которые легко прилипали бы к внутренним теплообменникам и стенкам реактора.

Было бы желательно преодолеть вышеупомянутые недостатки, коррелирующие с применением азота и/или перегретого пара в окончательной обработке гранул полиолефина.

Заявитель теперь нашел, что применение потока насыщенного пара снижает содержание остатков катализатора и непрореагировавших мономеров в гранулах полиолефина с высокой эффективностью, низкими временами пребывания и низким риском агломерации полимера, даже если обрабатывают липкие полимеры.

Следовательно, первой задачей настоящего изобретения является способ выполнения окончательной обработки полиолефина, полученного полимеризацией одного или больше α-олефинов, причем способ включает:

(1) контактирование полиолефина, выгруженного из реактора полимеризации, с противотоком насыщенного пара, так чтобы отпарить газы из указанного полиолефина с образованием конденсированного пара на частицах указанного полиолефина;

(2) сушку частиц полиолефина противотоком сухого инертного газа, поддерживая частицы полиолефина в псевдоожиженном состоянии, за счет указанного потока сухого инертного газа, а охлаждение полиолефина происходит за счет испарения указанного конденсированного пара.

Задача настоящего изобретения - достигнуть эффективной дезактивации компонентов катализатора и удалить непрореагировавшие мономеры и тяжелые углеводороды из порошка полиолефина, выгруженного из реактора полимеризации. Способ по изобретению также представляет удовлетворительный способ, чтобы выполнить окончательную обработку липких полимеров.

"Липкий полимер" определяют как полимер, который, хотя и имеет форму частиц при температуре ниже температуры слипания, агломерирует при температурах выше температуры слипания. "Температуру слипания", которая обычно относится к частицам полимера в псевдоожиженном слое или в плотном слое, определяют как температуру, при которой псевдоожижение или текучесть полимера прекращается или значительно снижается вследствие агломерации частиц в полимерном слое.

Применение насыщенного пара в первой стадии (1) имеет двойной эффект: удаление непрореагировавших мономеров из полимера, а также дезактивация остатков катализатора. Кроме того, в отличие от азота, насыщенный пар гарантирует высокую кинетику отпаривания остаточных непрореагировавших мономеров и, соответственно, низкие времена пребывания полимера в стадии (1) изобретения.

Во время стадии (1) насыщенный пар частично конденсируется при контакте с частицами полимера, таким образом, образуя на них слой воды. Такой слой воды имеет замечательное значение, так как он предотвращает любую агломерацию частиц полимера, так что даже особенно липкие полимеры могут быть эффективно обработаны окончательно способом по настоящему изобретению. Как следствие, присутствие указанного водного слоя позволяет обрабатывать липкие полимеры даже при относительно высоких температурах без размягчения и агломерации полимеров.

Благодаря частичной конденсации пара, полиолефин подвергается нагреванию вследствие выделения скрытой теплоты конденсации, так что его температура увеличивается во время стадии (1). Напротив, во время стадии (2) сушки вышеупомянутый слой воды, окружающий гранулы полимера, испаряется при контакте с потоком инертного газа, таким образом, поглощая теплоту от полимера, и температура полимера уменьшается во время стадии (2).

Ввиду вышеизложенного, рабочие условия, установленные в стадиях (1) и (2) изобретения являются такими, чтобы иметь на выходе из стадии сушки температуру полимера, которая близка к температуре полимера на входе в стадию отпаривания. Это означает, что полимер выходит из секции окончательной обработки при температуре, которая недалека от температуры, при которой полимер выгружается из реактора полимеризации.

Согласно предпочтительному варианту изобретения на входе в стадию (1) отпаривания температура полиолефина существенно близка к рабочей температуре в реакторе полимеризации, то есть находится в пределах от 60 до 95°С. На выходе из стадии (1) и на входе в стадию (2) сушки температура полиолефина увеличивается до значений от 90 до 110°С. Наконец, на выходе из стадии сушки температура полиолефина находится в пределах от 75 до 95°С.

В стадии (1) полиолефин контактирует противотоком с насыщенным паром как средством отпаривания. Гранулы полиолефина вводят в верхнюю часть отпаривателя, где они падают под действием силы тяжести, контактируя противотоком с потоком насыщенного пара, вводимого с низа отпаривателя.

В стадии (1) применяют количество насыщенного пара в интервале от 30 до 150 кг на 1000 кг полиолефина. Предпочтительный интервал указанного количества насыщенного пара составляет от 50 до 100 кг на 1000 кг полиолефина. Это относительно высокое количество свидетельствует, что пар имеет не только функцию дезактивации компонентов катализатора, особенно алюминийорганических соединений системы катализатора, но также функцию удаления из гранул полиолефина непрореагировавших мономеров, низших С2-С6алканов и тяжелых углеводородов. Конечно, объемная скорость потока насыщенного пара, который подают в стадию (1), превышает количество пара, подвергающегося конденсации на частицах полимера, так чтобы неконденсированный пар мог гарантировать соответствующее отпаривание непрореагировавших мономеров из полимера. Обычно общее количество насыщенного пара, подаваемого в стадию (1), превышает, по меньшей мере, 50 мас.% количества пара, подвергшегося конденсации на частицах полиолефина. Предпочтительно, полная подача насыщенного пара в стадию (1) превышает от 70 до 100 мас.% количества пара, конденсирующегося на полиолефине.

Пар, подаваемый в отпариватель стадии (1), является обычно паром низкого давления (3-5×105 Па) при температуре такой, чтобы поддерживать его в насыщенном состоянии (120-140°С).

Температура в отпаривателе стадии (1) может быть приведена к значению от 95 до 120°С, предпочтительно 100-110°С. Абсолютное давление в отпаривателе может составлять от 1 до 4×105 Па, предпочтительно от 1,1 до 1,5×105 Па.

При рабочих температурах, поддерживаемых в стадии (1), значительно увеличивается кинетика реакции отпаривания. Непрореагировавшие мономеры отпариваются насыщенным паром, а остатки катализатора дезактивируются паром за очень короткий промежуток времени по сравнению со временем, требуемым в предшествующих способах. Большая диффузионная способность пара через полимер и условия пробкообразного течения делают обработку эффективной при временах пребывания полимера в стадии (1) между 10 и 45 минутами, предпочтительно между 15 и 35 минутами. Соответственно, могут использоваться сосуды меньших габаритов.

В дальнейшем варианте поток насыщенного пара стадии (1) может также включать инертный газ, такой как азот, при условии, что количество указанного инертного газа ниже чем 20 мас.%, так что насыщенный пар является основным отпаривающим средством.

Согласно предпочтительному варианту изобретения стадии отпаривания и сушки непрерывно выполняют последовательно в двух отдельных сосудах. В этом случае можно отрегулировать независимо и отдельно рабочие параметры, такие как температура, давление, расход газа, расход полимера, времена пребывания как в первом сосуде, так и во втором сосуде, таким образом, устанавливая последовательно в сосудах отпаривания и сушки условия улучшенной кинетики двух различных стадий (1) и (2). Следовательно, общая эффективность способа окончательной обработки значительно улучшается, и габариты аппарата для окончательной обработки могут быть значительно снижены.

Предпочтительно, полиолефин, сталкиваясь с потоком насыщенного пара, опускается в сосуде в условиях "пробкообразного течения". Вследствие присутствия слоя конденсированного пара и его смазывающего влияния на поверхность полимера можно использовать условия "пробкообразного течения" полимера, без образования полимерных комков в первом сосуде. Использование упакованного полимера, двигающегося в пробкообразном потоке, позволяет далее снизить размер отпаривателя стадии (1).

Пар, отведенный из стадии (1), обогащен удаленными газообразными органическими соединениями. Другое преимущество способа окончательной обработки по изобретению состоит в том, что регенерация непрореагировавших мономеров из пара нижерасположенной стадии (1) технически проста и не требует дорогих ступеней разделения.

Что касается стадии (2) сушки, то рабочие условия таковы, чтобы поддержать гранулы полимера в псевдоожиженном состоянии восходящим потоком сухого инертного газа. Горячий сухой азот предпочтительно применяют, чтобы удалить воду из гранул полимера. Сухой азот непрерывно подают в стадию (2) при температуре между приблизительно 85 и 115°С, причем указанную температуру выбирают, принимая во внимание определенный полимер, подлежащий обработке, чтобы избежать какого-либо размягчения полимера и впоследствии какой-либо закупорки в сушильной установке.

Полимер имеет низкое время пребывания в стадии (2) сушки, которое составляет приблизительно от 2 до 15 минут, предпочтительно от 4 до 10 минут. Вследствие состояния псевдоожижения полимера, можно избежать образования языков потока, гарантируя полное удаление воды из полимера при низких временах пребывания.

Горячий чистый азот подают на низ сушильной установки, выполняющей стадию (2), а поток азота, обогащенного паром, отводят из верхней части сушильной установки: отделение пара от нечистого азота технически просто и не требует дорогих ступеней разделения. Указанный нечистый азот подвергают сжатию и последующему охлаждению, чтобы конденсировать пар, и после того, как конденсат отделяют в жидкостном сепараторе, очищенный азот нагревают в теплообменнике при соответствующей температуре и снова повторно вводят на низ сушильной установки, таким образом, образуя замкнутый контур горячего азота.

Высушенный полиолефин, выгруженный из стадии (2), в основном не содержит непрореагировавших мономеров, летучих соединений и остатков катализатора, имеет очень высокое качество и может быть переработан в последующих операциях переработки. Газовая фаза, выделенная из полиолефина, включает главным образом, непрореагировавшие олефины, которые присутствуют как в пространстве между частицами полимера, так и растворены в порах полиолефина. Способ по изобретению позволяет снизить содержание газообразных углеводородов в полиолефине до величин меньше чем 0,002 вес.%.

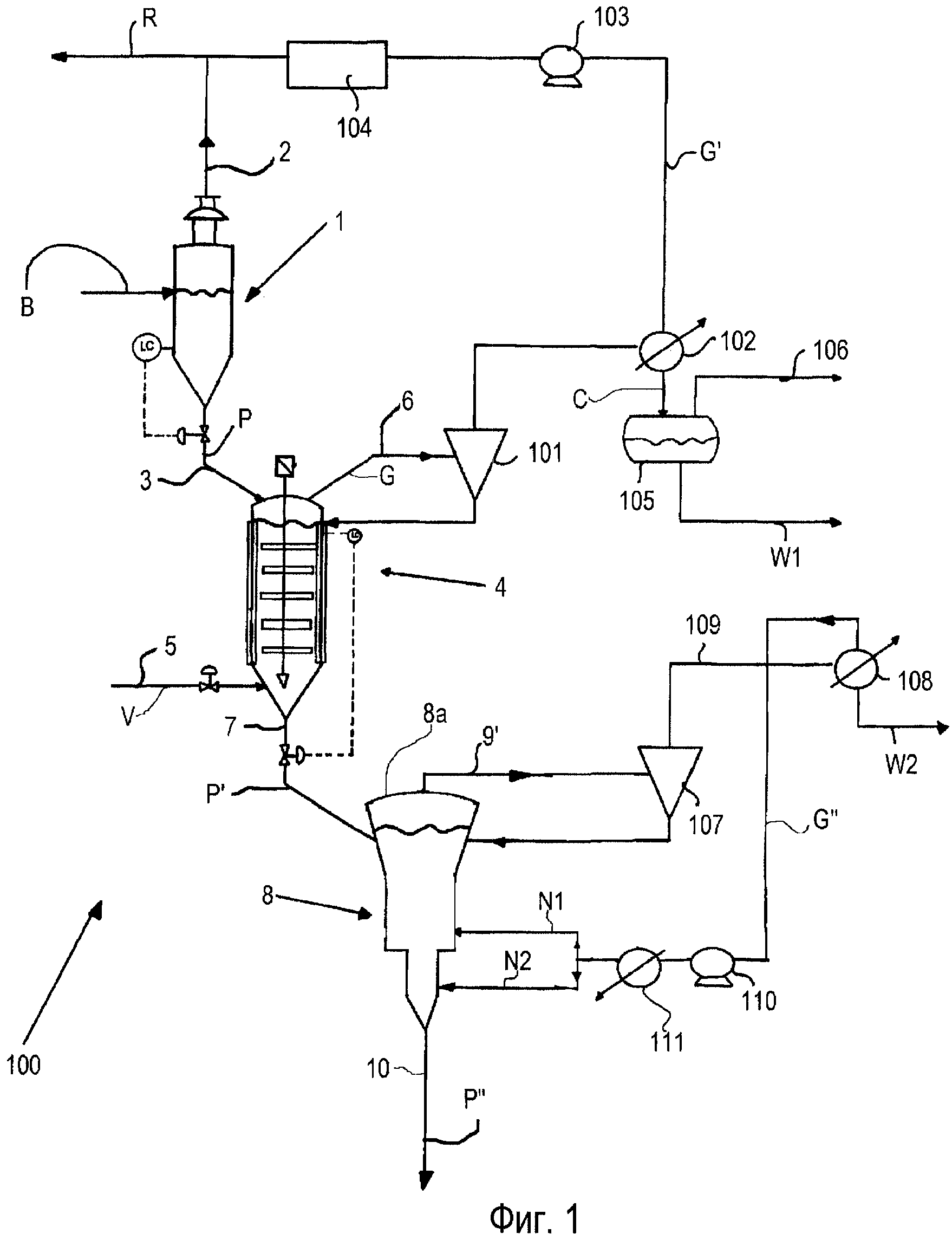

Изобретение будет лучше понято и осуществлено с отсылкой к прилагаемым чертежам, в которых вариант изобретения показан посредством неограничивающих примеров, в которых:

Фиг.1 представляет собой схематический вид способа окончательной обработки полиолефина согласно стадиям отпаривания и сушки по настоящему изобретению;

Фиг.2 представляет собой схематический вид отпаривателя для выполнения стадии (1) по настоящему изобретению;

Фиг.3 представляет собой увеличенный вид распределительного кольца для подачи насыщенного пара в отпариватель по Фиг.2;

Фиг.4 представляет собой схематический вид спереди предпочтительной сушильной установки для выполнения стадии (2) по настоящему изобретению;

Фиг.5 представляет собой перспективный вид предпочтительной сушильной установки по Фиг.4.

Посредством примера, ссылку делают в Фиг.1 на установку производства полиолефинов, таких как гомополимеры или сополимеры пропилена, используя каталитическую систему Циглера-Натта.

В таких установках реакция полимеризации может быть выполнена в одну или в несколько стадий или любым из известных способов, например, как описано в ЕР 0517183.

Что касается Фиг.1, там показан аппарат 100 окончательной обработки в зоне окончательной обработки установки получения полимеров, причем аппарат окончательной обработки включает испарительную камеру 1, первый сосуд 4, в котором полимер обрабатывают насыщенным паром, и второй сосуд 8, в котором полимер высушивают сухим азотом.

Продукт В, содержащий гранулы полимера, выгружают из процесса полимеризации, выполненного в газовой фазе, или, альтернативно, в жидкой фазе.

Продукт В включает гранулы полимера вместе с непрореагировавшими мономерами и остатками катализаторов, которые должны быть удалены из полимера, используя способ окончательной обработки по изобретению. Гранулы полимера имеют предпочтительно сферическую форму размером приблизительно 0,3-4 мм, большую шероховатость и, следовательно, высокую удельную поверхность.

Если кристаллические полимеры обрабатывают в испарительной камере 1, может быть достигнута температура приблизительно 100-110°С, с другой стороны, если обрабатывают очень липкие полимеры, температура может поддерживаться приблизительно 60-90°С. В любом случае, температуру в испарительной камере 1 поддерживают при значениях таких, чтобы избежать размягчения полимерного порошка. Благодаря вышеупомянутым рабочим условиям, часть газовой фазы, присутствующей в продукте В, главным образом непрореагировавшие мономеры, улетучивается из твердого полимера.

Газы, отделенные от продукта В, покидают испарительную камеру 1 через газовую линию 2 из верхней зоны камеры 1 и рециркулируются по линии R рециркуляции в реактор полимеризации после сжатия, в то время как полимер Р покидает испарительную камеру 1 с низа через линию 3 и подается на верх отпаривателя 4, чтобы выполнить стадию (1) отпаривания по настоящему изобретению. С низа отпаривателя 4 насыщенный пар V подают через линию 5 пара.

Летучие газообразные соединения G, выделившиеся из полимера Р, отводят с верха отпаривателя 4 через линию 6. Очищенный полимер Р' выгружают с низа отпаривателя 4.

Газообразные соединения G содержат пар, непрореагировавшие мономеры и высококипящие компоненты катализатора, образующиеся из системы катализатора. Отделение газообразных компонентов от пара просто и эффективно: это может быть выполнено согласно известным методам и не требует больших или сложных аппаратов. Такое разделение позволяет, с одной стороны, регенерировать и рециркулировать непрореагировавшие мономеры в реактор полимеризации и, с другой стороны, получить воду.

Поток G сначала подают в циклонный сепаратор 101 для отделения тонких частиц полимера, увлеченных газообразным потоком G. Указанные тонкие частицы повторно вводят в отпариватель 4, в то время как газообразные соединения подают в конденсатор 102, в котором газообразные соединения охлаждают, чтобы вызвать конденсацию пара и более тяжелых углеводородов, чтобы получить газовую фракцию G1 и конденсированную фракцию С.

Газовую фракцию G′ подают в компрессор 103 и затем в сушильный аппарат 104 и после этого смешивают с газом линии 2, выходящим из испарительной камеры 1, и, следовательно, рециркулируют назад в реактор полимеризации через линию R рециркуляции.

Конденсированную фракцию С подают в гравитационный сепаратор 105, в котором высокомолекулярные углеводороды 106 отделяют от водной фазы W1. Водная фаза W1 может быть выпущена в водный резервуар, будучи очищенной от остаточных углеводородов.

Полимер Р′, отобранный с низа отпаривателя 4, подают через линию 7 в головной участок 8а сушильного аппарата 8, в то время как поток инертного газа, предпочтительно горячий азот, подают в нижний участок сушильного аппарата 8 через линии N1 и N2. Инертный газ позволяет удалить из частиц полимера пар, ранее конденсированный на полимерных гранулах в отпаривателе 4. Высушенный полимер Р′′ выгружают из сушильного аппарата 8 через линию 10. Из верхней зоны сушильного аппарата 8 получают газовый поток 9′, причем указанный газовый поток содержит, главным образом, азот вместе с паром.

Газовый поток 9′ затем подают в дальнейший циклонный сепаратор 107, в котором тонкие частицы отделяют от газа; указанные тонкие частицы рециркулируют на верх сушильного аппарата 8, в то время как газовую фазу 109 подают в дальнейший конденсатор 108, в котором пар конденсируют и отделяют как воду W2 от азота. Полученный поток воды W2 может быть выпущен в водный резервуар, в то время как азот посылают через линию G" в компрессор 110, нагревают посредством теплообменника 111 и затем рециркулируют через линии N1 и N2 в нижнюю часть сушильного аппарата 8.

Полимер Р′′, выгруженный из сушильного аппарата 8, не содержит воду, летучие соединения и остатки катализатора, имеет высокую степень чистоты, и может быть обработан в последующих операциях обработки. Полимер Р′′ почти при той же самой температуре продукта В подают в способ окончательной обработки, и он может использоваться в дальнейших процессах, не будучи подвергнут никакой другой обработке.

Что касается Фиг.2, то она показывает отпариватель 4, включающий, в основном, вертикальный цилиндрический сосуд 41, снабженный головным участком 41b и нижним участком, включающим первый вход 411 для первого потока V1 насыщенного пара и второй вход 413 для второго потока насыщенного пара V2.

В головной участок 41b отпаривателя 4 полимер Р подают через питающую линию 3, и гранулы полимера Р стекают вниз в цилиндрическом сосуде 41, в основном, в условиях пробкообразного течения.

Отпариватель 4 снабжают внешней рубашкой 42, сформированной так, чтобы обволакивать почти полностью боковую поверхность цилиндрического сосуда 41, причем нагревающий пар течет в указанной внешней рубашке 42. Обеспечивают также перемешивающее устройство 50 для перемешивания полимера Р в отпаривателе 4. Габариты отпаривателя 4 выбирают так, чтобы отношение между высотой Н и диаметром D являлось приблизительно H/D=3, предпочтительно H/D>3.

Перемешивающее устройство 50 может быть механической мешалкой, вращающейся с угловой скоростью между 1 и 20 об/мин, и включает вал 52, удерживающий ряд лопастей 51, соответственно размещенных с промежутками друг от друга вдоль вала 52. Перемешивающее устройство 50 перемешивает полимер Р, текущий вниз в отпаривателе 4. Ряд лопастей 51 предпочтительно устроен вдоль вала 52 так, чтобы все лопасти были погружены в слой полимера. Перемешивающее устройство 50 перемешивает полимер в цилиндрическом сосуде 41 и вызывает слабый локальный сдвиг полимера Р и позволяет избежать образования языков и сокращения насыщенного пара, что привело бы к неоднородным реакциям отпаривания.

Далее насыщенный пар подают в отпариватель 4 посредством парораспределительного кольца 60, устроенного вдоль вала 52 и лучше показанного на Фиг.3. Как обозначено на Фиг.3, далее насыщенный пар, поступающий по линии 62 пара, подается во входной участок 61 парораспределительного кольца 60 и течет по круговому паропроводу 63, устроенному в парораспределительном кольце 60 в направлении, обозначенном стрелкой F1. Указанный насыщенный пар выходит из отверстий, обеспеченных на нижней поверхности паропровода 63. Указанная дальнейшая подача пара посредством парораспределительного кольца 60 помогает поддерживать полимер Р при желательных величинах температуры и давления в отпаривателе 4.

Насыщенный пар встречает полимер Р в противотоке, отпаривая непрореагировавшие мономеры, а также дезактивируя остатки катализатора. Первый поток V1 пара распределяют в нижней части отпаривателя 4 через первую распределительную сетку 70, в то время как пар второго потока V2 распределяют в нижней части отпаривателя 4 через вторую распределительную сетку 71. Первая и вторая распределительные сетки 70 и 71 снабжены распределительными отверстиями, устроенными так, чтобы соответственно первый поток V1 и второй поток V2 пара были направлены от периферии цилиндрического сосуда 41 к центральной его части.

Первая распределительную сетка 70 и вторая распределительная сетка 71 наклонены относительно горизонтального направления "х" на угол α и угол α1 соответственно, чтобы позволить полимеру опускаться под действием силы тяжести и предотвратить закупорку отверстий в сетках. Значения углов α и α1 выбирают, принимая во внимание необходимость предотвращения закупорок и/или захлебывания в отпаривателе 4, а также необходимость ограничения габаритов отпаривателя. Обычно углы α и α1 больше, чем остаточный угол θ обрабатываемого полимера, определенного относительно горизонтального направления "х".

Насыщенный пар рассеивается однородно в отпаривателе 4 и противотоком контактирует с частицами полимера, опускающимися через отпариватель 4. Определенное количество насыщенного пара конденсируется на поверхности частиц полимера за очень короткий промежуток времени. Следовательно, водный слой образуется на полимере: присутствие указанного водного слоя на гранулах полимера, комбинированное с локальным слабым сдвигом, вызванным перемешивающим устройством 50, позволяет предотвращать агломерацию полимера и, таким образом, закупорки в отпаривателе 4.

Фиг.4 показывает предпочтительный и неограничительный вариант конструкции сушильного аппарата 8, показанного на Фиг.1. Сушильный аппарат 8 обеспечен головным участком 8а, центральным корпусом 83, имеющим существенно цилиндрическую форму, зоной 84 гашения скорости, расположенной между головным участком 8а и центральным корпусом 83, и внутренней вертикальной трубой 85 диаметром D5 ниже, чем диаметр D4 центрального корпуса 83.

Частицы полимера Р′, поступающие из отпаривателя 4, подают в сушильный аппарат 8 посредством длинного патрубка 87 подачи, который выступает внутрь зоны 84 гашения скорости сушильного аппарата 8. Патрубок 87 подачи специально продлен, чтобы минимизировать количество частиц полимера, со временем увлекаемых газовым потоком, выходящим через выпуск 9′ сушильного аппарата 8. Частицы полимера поддерживают в сушильном аппарате 8 в условиях псевдоожижения восходящим потоком горячего азота, подаваемым на низ сушильного аппарата 8. Зона 84 гашения скорости выполнена так, что она расширяется от центрального корпуса 83 до головного участка 8а: это позволяет снижать скорость псевдоожижающего газа в зоне 84, таким образом, минимизируя фракцию тонких частиц, которая может быть захвачена газом, выходящим через выпуск 9′.

Первый поток N1 горячего азота, в качестве осушающего газа, подают в сушильный аппарата 8 на вход 88, устроенный у низа центрального корпуса 83, и распределяют в сушильном аппарате 8 через первую распределительную сетку 89, имеющую кольцевую форму. Второй поток N2 горячего азота подают на вход 98, устроенный у низа вертикальной трубы 85, и распределяют в вертикальной трубе 85 через распределительную сетку 91. Указанная сетка 91 наклонена относительно горизонтального направления х на угол α2, больший, чем остаточный угол обрабатываемого полимера, такой, чтобы позволить полимеру опускаться под действием силы тяжести и предотвращать закупорки внизу сушильного аппарата 8. И первая распределительная сетка 89 и вторая распределительная сетка 91 снабжены множеством распределительных отверстий для распределения соответственно первого потока N1 и второго потока N2 азота в сушильном аппарате 8.

Как лучше показано на фиг.5, внутренняя вертикальная труба 85 имеет существенно цилиндрическую форму и является концентрической относительно центрального корпуса 83. Вертикальная труба 85 устроена так, что выступает вверх в центральном корпусе 83 так, что зона, заключающаяся между вертикальной трубой 85 и центральным корпусом 83 образует кольцевую камеру 831. Вертикальную трубу 85 снабжают отверстием 853, размещенным немного выше первой распределительной сетки 89, причем указанное отверстие 853 имеет функцию опустошения кольцевой камеры 831 в случае аварийной остановки.

Устройство вертикальной трубы 85 внутри центрального корпуса 83 образует две различные сушильные камеры в сушильном аппарате 8: первую сушильную камеру 831 кольцевой формы и вторую сушильную камеру цилиндрической формы, которая устроена в вертикальной трубе 85. Частицы полимера, подлежащие сушке, поддерживают в псевдоожиженном состоянии в кольцевой камере 831 и, последовательно, случайным образом, гранулы полимера падают в вертикальной трубе 85, проходя через вырез 86, который сделан в верхней части вертикальной трубы 85. После прохождения через вырез 86 частицы полимера входят в вертикальную трубу 85 и больше не подвергаются условиям псевдоожижения, они текут вниз в вертикальной трубе 85 в условиях пробкообразного течения.

В синтезе полимер Р′ непрерывно поддерживают в условиях псевдоожижения в кольцевой камере 831 восходящим потоком горячего азота, подаваемым через первую распределительную сетку 89. Вследствие специального расположения распределительных отверстий в сетке 89 азот течет по окружности, как обозначено стрелкой F6 на Фиг.5, перемещаясь по спирали в кольцевой камере 831. Как следствие, также гранулы полимера псевдоожижаются вверх в кольцевой камере 831, перемещаясь по спирали под действием восходящего потока азота.

Пройдя через вырез 86, гранулы полимера опускаются в вертикальной трубе 85 в условиях пробкообразного течения, контактируя противотоком со вторым потоком N2 горячего азота, подаваемого через вход 98 и распределяемого через вторую распределительную сетку 91.

Полимер Р′′, в основном свободный от воды, выгружают с низа сушильного аппарата 8. Вода, которая образовалась на полимере в отпаривателе 4 при конденсации насыщенного пара, полностью испаряется в сушильных камерах сушильного аппарата 8, когда течет вверх вместе с азотом до достижения выпуска 9 газа, показанного на Фиг.4. Во время стадии сушки полимер Р' подвергается охлаждению вследствие испарения воды, окружающей частицы полимера.

Гранулы полимера, выгруженные с низа сушильного аппарата, не содержат воды, непрореагировавших мономеров, других летучих соединений и остатков катализатора. Высокая степень чистоты делает полимер пригодным для переработки в дальнейших стадиях процесса, таких как экструзия и таблетирование.

Следующие примеры будут далее пояснять настоящее изобретение, не ограничивая его охват.

ПРИМЕРЫ

Характеризация

Измерение содержания газообразных углеводородов, растворенных в полученном полиолефине выполняется согласно методу экстракции из статического объема свободного пространства над продуктом. Этот метод состоит в нагревании образца полиолефина (3 г) в колбе с крышкой при температуре 90°С в течение 120 минут. Газовую смесь, выделившуюся из образца полимера, затем вводят в газовый хроматограф, чтобы обнаружить различные органические соединения. Измерение обнаруженных углеводородов выражают в микрограммах на грамм (со)полимера, то есть в частях на миллион (ppm) по весу.

Пример 1

Условия полимеризации

Полипропилен производят суспензионной полимеризацией жидкого мономера в петлевом реакторе.

Катализатор Циглера-Натта применяют в качестве катализатора полимеризации, который включает:

титановый твердый компонент катализатора, полученный по методу, описанному в WO 00/63261, Пример 10, согласно которому диэтил-2,3-диизопропилсукцинат является внутренним донорным соединением;

триэтилалюминий (TEA) в качестве сокатализатора; дициклопентилдиметоксисилан в качестве внешнего донора.

Пропилен полимеризируют в петлевом реакторе, использующем водород в качестве регулятора молекулярного веса. В этот реактор не добавляют сомономер. Свежий пропилен и водород непрерывно подают в петлевой реактор. Полимеризацию пропилена выполняют при температуре 70°С и давлении 34×105 Па.

Суспензию полипропилена, непрерывно выгружаемую из петлевого реактора, принуждают течь в покрытой кожухом трубе, в которой ее нагревают, чтобы достигнуть температуры 85°С с последующим испарением жидкой фазы. Последовательно, полученный поток полипропилена и испаренный мономер вводят в испарительный резервуар (ссылка 1 в Фиг.1), где испаренный мономер отделяют от частиц полимера.

Стадия отпаривания а)

Полипропилен (30000 кг/час) непрерывно выгружают с низа испарительного резервуара 1 и подают на верх отпаривателя (ссылка 4 на Фиг.1), чтобы выполнить стадию отпаривания по настоящему изобретению.

Порошок полипропилена (500 г) берут выше отпаривателя и разделяют так, чтобы отобрать типичный образец (3 г), который подвергают анализу методом экстракции из статического объема свободного пространства над продуктом, чтобы определить количество газообразных углеводородов, растворенных в полимерных частицах. Измеренное количество газообразных компонентов составляет 0,25 мас.% (2500 ч/млн).

Температура частиц полимера на входе отпаривателя 4 составляет приблизительно 70°С. Насыщенный пар подают, главным образом, на низ отпаривателя 4 со скоростью полного потока, равной 1800 кг/час, что соответствует 60 кг пара на 1000 кг полиолефина, который обрабатывают. Полное количество насыщенного пара подают в отпариватель 4 посредством питающих линий 411, 413 и 62, показанных на Фиг.2 настоящего описания.

Частицы полимера падают под действием силы тяжести в отпаривателе, таким образом, контактируя противотоком с восходящим потоком насыщенного пара. Рабочие условия таковы, чтобы поддерживать в отпаривателе температуру 105°С и давление 1,2×105 Па. Среднее время пребывания полимера в отпаривателе составляет 20 минут.

При вышеуказанных рабочих условиях приблизительно 1000 кг/час пара подвергаются конденсации с высокой вероятностью образования водных слоев вокруг частиц полиолефина. Остающееся количество насыщенного пара действует как отпаривающее средство и выпускается с верха отпаривателя 4.

Пар, обогащенный газообразными углеводородами, главным образом пропиленом и пропаном, выпускают с верха отпаривателя и, как показано на Фиг.1, указанную газовую смесь подают в циклонный сепаратор 101 и в конденсатор 102, чтобы отделить воду от непрореагировавшего пропилена, который может быть рециркулирован назад в петлевой реактор полимеризации.

Частицы полипропилена, отведенные с низа отпаривателя, подают на стадию сушки согласно настоящему изобретению.

Стадия сушки b)

Частицы полипропилена входят в верхнюю часть сушильного аппарата 8 при температуре 105°С. Внутри сушильного аппарата частицы полимера поддерживают в условиях псевдоожижения восходящим потоком сухого азота. Приблизительно 15000 м3/час азота при температуре 110°С подают к сетке псевдоожижения, размещенной в нижней части сушильного аппарата 8. Контакт с сухим азотом вызывает испарение воды, окружающей частицы полиолефина, что также вызывает охлаждение полимера во время стадии b) настоящего изобретения. Фактически, температура полиолефина на выпуске из сушильного аппарата понижается до значения 78°С.

Время пребывания полимера в сушильном аппарате составляет 12 минут. С верха сушильного аппарата 8 получают поток азота, обогащенного паром, который подвергают конденсации, чтобы отделить пар от азота. Отделенный азот затем компримируют, нагревают в теплообменнике и снова повторно вводят на низ сушильного аппарата 8, таким образом, формируя замкнутую систему горячего азота.

Сухой полипропилен (500 г) берут ниже сушильного аппарата и разделяют так, чтобы отобрать типичный образец (3 г), который подвергают анализу методом экстракции из статического объема свободного пространства над продуктом.

Включенная Таблица 1 указывает, в частях на миллион (ppm) по весу на грамм полимера, остаточное количество углеводородов, растворенных в полимерных частицах. Как показано в Таблице 1, указанное остаточное количество равно 0,0012 мас.% (12 ч./млн).

Пример 2

Условия полимеризации

Пропилен-этилен-1-бутеновый сополимер получают суспензионной полимеризацией жидких мономеров в петлевом реакторе. Применяют тот же самый катализатор Циглера-Натта по Примеру 1. Пропилен является главным мономером, в то время как этилен и 1-бутен подают в петлевой реактор, чтобы получить конечный сополимер пропилена, содержащий 2,5 мас.%, этилена и 4,8 мас.% 1-бутена. Как известно специалисту в технологии, этот сополимер полиолефинов можно рассматривать как липкий полимер, так как он легко подвергается агломерации частиц, если течет при температуре, превышающей предопределенное значение.

Суспензионную полимеризацию в петлевом реакторе выполняют при температуре 62°С и давлении 34×105 Па.

Суспензию сополимера, непрерывно выгружаемую из петлевого реактора, принуждают течь в снабженной рубашкой трубе, в которой суспензия нагревается, чтобы достигнуть температуры 78°С с последующим испарением жидкой фазы. Затем полученный поток полипропилена и испаренных мономеров вводят в испарительный резервуар, где испаренные мономеры отделяют от частиц полимера.

Стадия отпаривания а)

Сополимер (20000 кг/час) непрерывно выгружают с низа испарительного резервуара 1 и подают на верх отпаривателя 4.

Порошок полипропилена (500 г) берут выше отпаривателя и разделяют так, чтобы отобрать типичный образец (3 г), который подвергают анализу методом экстракции из статического объема свободного пространства над продуктом, чтобы определить количественно количество газообразных углеводородов, растворенных в полимерных частицах. Измеренное количество газообразных компонентов составляет 0,213 мас.% (2130 ч./млн).

Температура полиолефина на входе отпаривателя 4 составляет приблизительно 65°С. Объемная скорость полного потока насыщенного пара, подаваемого в отпариватель 4, равна 1800 кг/час, что соответствует 90 кг пара на 1000 кг полиолефина, который обрабатывают. Насыщенный пар подают в отпариватель 4 посредством питающих линий 411, 413 и 62, показанных на Фиг.2 настоящего описания.

Частицы полимера падают под действием силы тяжести в отпаривателе, таким образом, контактируя противотоком с потоком насыщенного пара. Рабочие условия таковы, чтобы поддерживать в отпаривателе температуру 105°С и давление 1,2×105 Па. Среднее время пребывания полимера в отпаривателе составляет 30 минут.

При вышеуказанных рабочих условиях приблизительно 860 кг/час пара подвергаются конденсации с высокой вероятностью образования водных слоев вокруг частиц полиолефина. Остающееся количество насыщенного пара действует как отпаривающее средство и выпускается с верха отпаривателя 4.

Пар, обогащенный газообразными углеводородами, главным образом этиленом, пропиленом, 1-бутеном и пропаном, выпускают с верха отпаривателя и, как показано на Фиг.1, указанную газовую смесь подают в циклонный сепаратор 101 и в конденсатор 102, чтобы отделить воду от непрореагировавших (со)мономеров, которые могут быть рециркулировать назад в петлевой реактор полимеризации.

Частицы полиолефина, отведенные с низа отпаривателя, подают на стадию сушки по настоящему изобретению.

Стадия сушки b)

Полиолефин поступает в верхнюю часть сушильного аппарата 8 при температуре 105°С. Внутри сушильного аппарата частицы полимера поддерживают в условиях псевдоожижения восходящим потоком сухого азота. Приблизительно 13000 м3/час азота при температуре 110°С подают к сетке псевдоожижения, размещенной в нижней части сушильного аппарата 8. Контакт с горячим азотом вызывает испарение водного слоя, окружающего частицы полиолефина, что также вызывает охлаждение полимера во время стадии b) настоящего изобретения. Температура полиолефина на выпуске сушильного аппарата понижается до значения 72°С.

Время пребывания полимера в сушильном аппарате составляет 17 минут. С верха сушильного аппарата 8 получают поток азота, обогащенного паром, который подвергают конденсации, чтобы отделить пар от азота.

Сухой полиолефин (500 г) берут ниже сушильного аппарата и разделяют так, чтобы отобрать типичный образец (3 г), который подвергают анализу методом экстракции из статического объема свободного пространства над продуктом.

Включенная Таблица 1 указывает, в частях на миллион (ч./млн) по весу на грамм полимера, остаточное количество углеводородов, растворенных в полимерных частицах. Как показано в Таблице 1, указанное остаточное количество равно 0,0008 мас.% (8 ч./млн).

Следовательно, в случае липкого полиолефина, процесс окончательной обработки по изобретению позволяет снизить с высокой эффективностью остаточную концентрацию углеводородов в полиолефине, без проблем с текучестью полимера во время стадии отпаривания.

Пример 3 (Сравнительный)

Тот же самый пропилен-этилен-1-бутеновый сополимер, полученный способом полимеризации, как описано в Примере 2, подвергают стадии отпариванию с той разностью, что перегретый пар течет вверх в отпаривателе.

Стадия отпаривания а)

Тот же самый сополимер Примера 2 (20000 кг/час) непрерывно подают на верх отпаривателя при температуре приблизительно 65°С.

Перегретый пар (1800 кг/час) подают в отпариватель 4, что соответствует 90 кг пара на 1000 кг полиолефина, который обрабатывают. Полное количество перегретого пара подается посредством питающих линий 411, 413 и 62, показанных на Фиг.2.

Частицы полимера падают под действием силы тяжести в отпаривателе, таким образом, контактируя противотоком с потоком перегретого пара. Рабочие условия таковы, чтобы поддерживать в отпаривателе температуру 120°С и давление 1,2×105 Па. Среднее время пребывания полимера в отпаривателе составляет 30 минут. При вышеуказанных рабочих условиях в нижнем участке отпаривателя количество пара, подвергающегося конденсации, незначительно.

При выгрузке из отпаривателя наблюдается присутствие множества комков полимера из-за агломерации частиц полиолефина. Как следствие, есть высокий риск забивки разгрузочной линии комками полимера.

Стадия сушки b)

Полиолефин поступает в верхнюю часть сушильного аппарата 8 при температуре 120°С. Внутри сушильного аппарата частицы полимера поддерживают в условиях псевдоожижения восходящим потоком сухого азота. Приблизительно 13000 м3/час сухого азота при температуре 110°С подают к сетке псевдоожижения, размещенной в нижней части сушильного аппарата 8.

Условия псевдоожижения в результате неустойчивы и трудны для регулировки из-за присутствия комков полимера.

Среднее время пребывания полимера в сушильном аппарате составляет 17 минут. Сухой полиолефин (500 г) берут ниже сушильного аппарата и разделяют так, чтобы отобрать типичный образец (3 г), который подвергают анализу методом экстракции из статического объема свободного пространства над продуктом. Как показано в Таблице 1, остаточное количество углеводородов, растворенных в полимерных частицах, составляет 0,06 мас.% (600 ч./млн).

В случае липкого полиолефина использование перегретого пара в отпаривателе приводит к проблемам с текучестью полимера во время отпарки из-за недопустимого образования комков полимера. Кроме того, эффективность удаления углеводородов из полиолефина очень низка.

Реферат

Изобретение относится к способу выполнения окончательной обработки гранул полиолефина, полученного полимеризацией одного или более α-олефина. Способ включает (1) контактирование полиолефина, выгруженного из реактора полимеризации, с противотоком насыщенного пара для того, чтобы отпарить газы из указанного полиолефина и образовать конденсированный пар на частицах указанного полиолефина; (2) сушку частиц полиолефина противотоком сухого инертного газа, поддерживая частицы полиолефина в условиях псевдоожижения за счет указанного потока сухого инертного газа. Охлаждение полиолефина происходит за счет испарения указанного конденсированного пара. Время пребывания указанного полиолефина на стадии (1) составляет 10-45 минут. Технический результат - эффективная дезактивация компонентов катализатора и удаление непрореагировавших мономеров и тяжелых углеводородов из порошка полиолефина, выгруженного из реактора полимеризации. 12 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

Формула

1) контактирование полиолефина, выгруженного из реактора полимеризации, с противотоком насыщенного пара для того, чтобы отпарить газы из указанного полиолефина с образованием конденсированного пара на частицах указанного полиолефина;

2) сушку частиц полиолефина противотоком сухого инертного газа, поддерживая частицы полиолефина в условиях псевдоожижения, за счет указанного потока сухого инертного газа, причем охлаждение полиолефина происходит за счет испарения указанного конденсированного пара, где время пребывания указанного полиолефина на стадии (1) составляет от 10 до 45 мин.

Комментарии