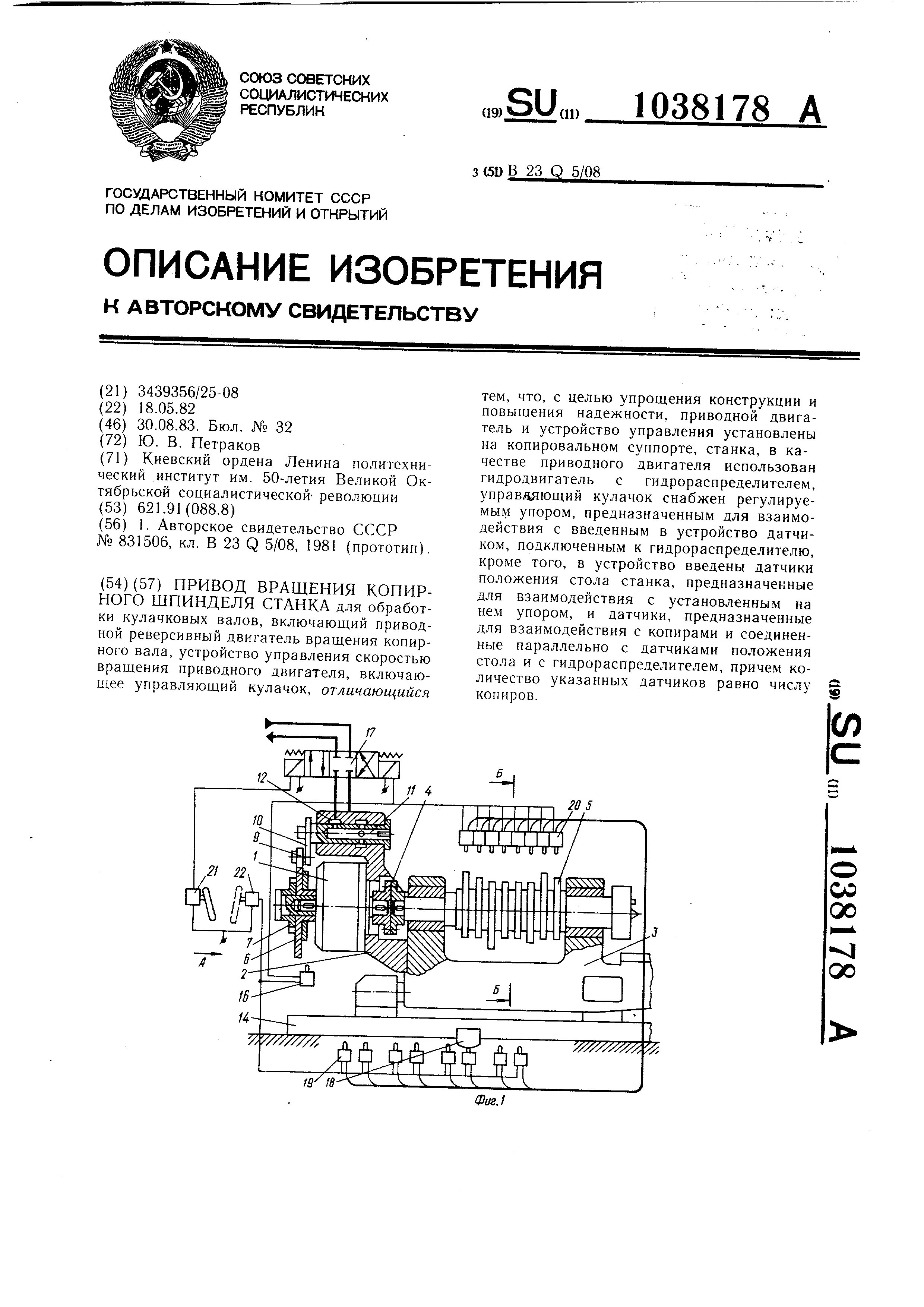

Привод вращения копирного шпинделя станка - SU1038178A1

Код документа: SU1038178A1

Чертежи

Описание

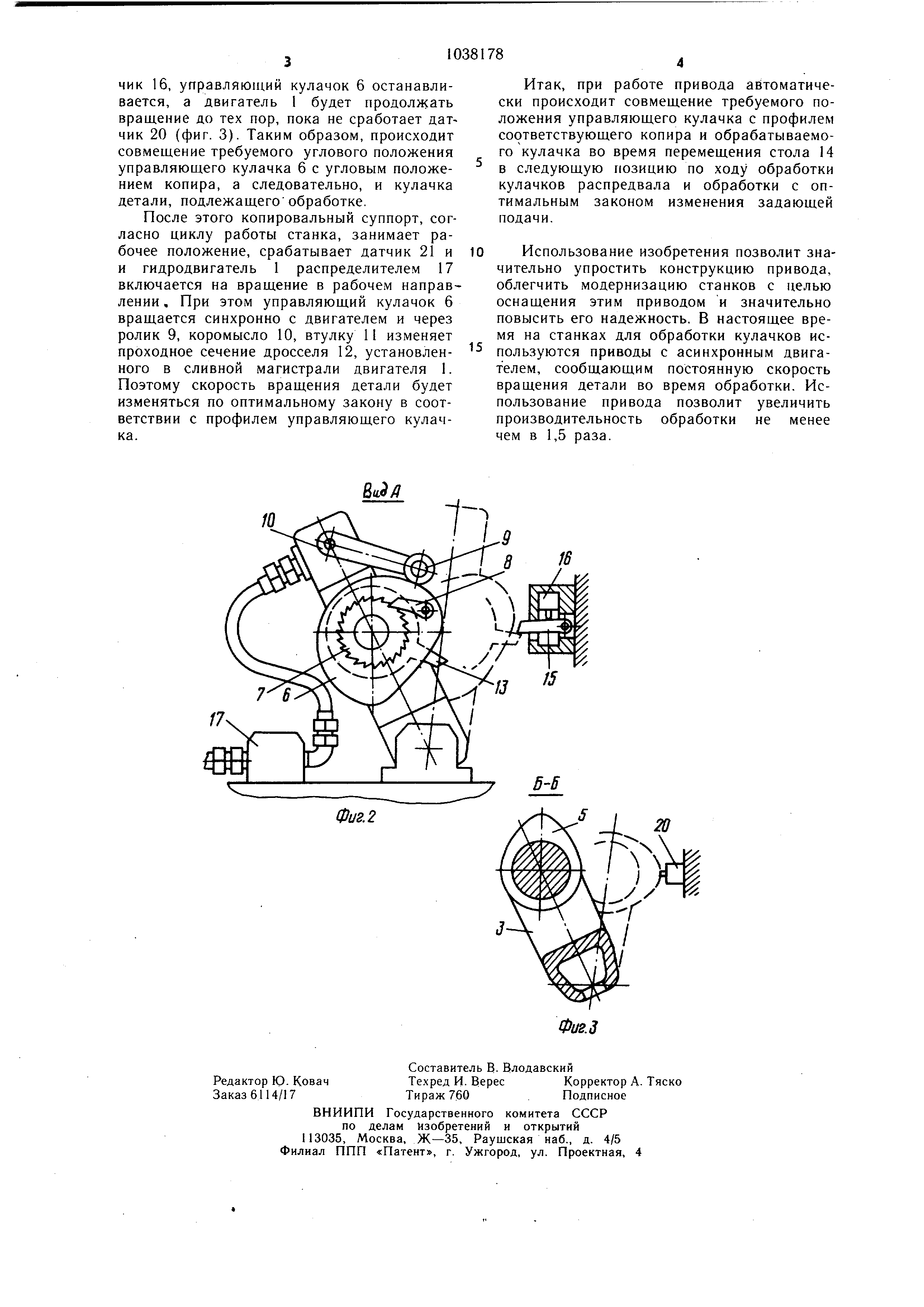

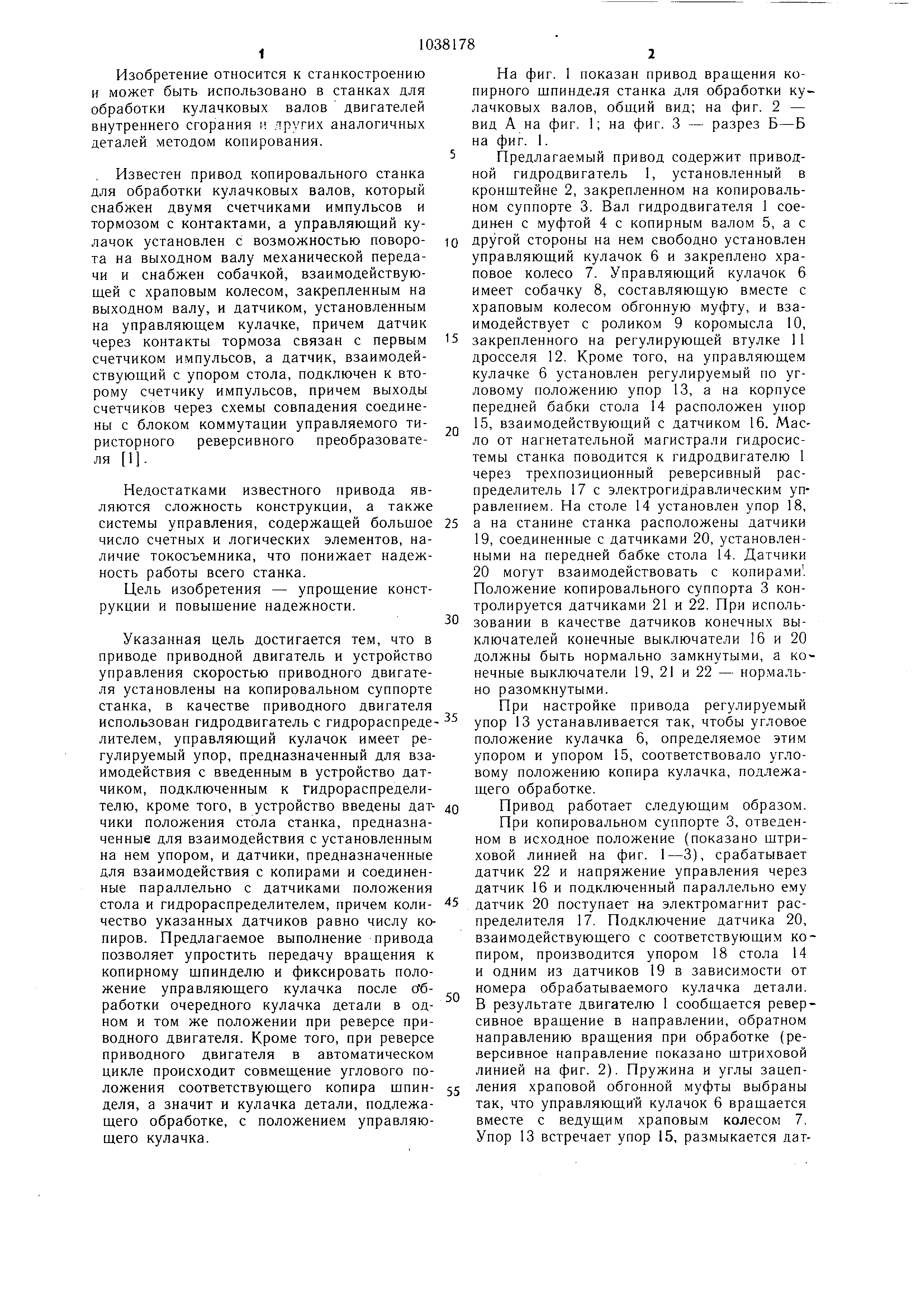

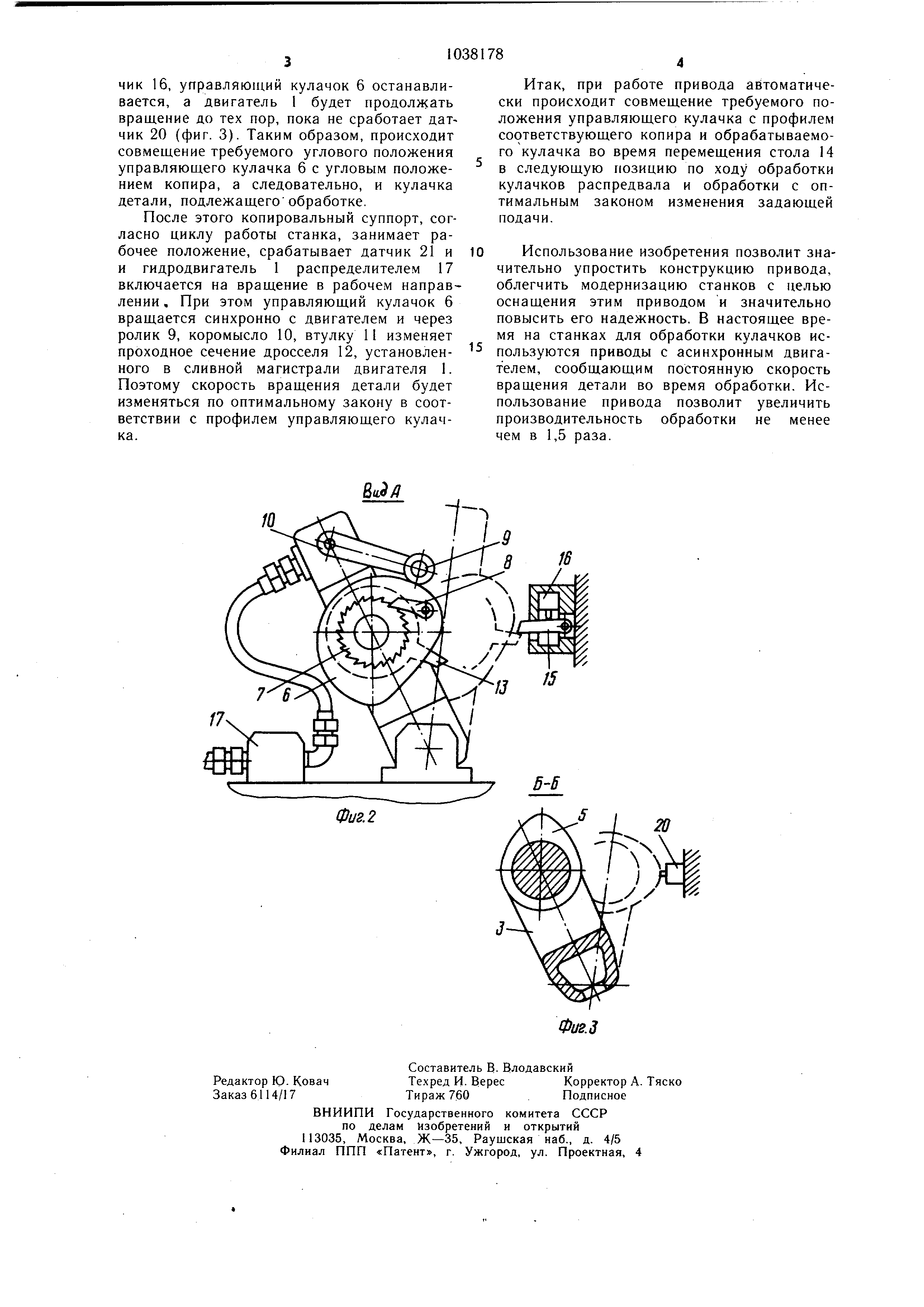

Изобретение относится к станкостроению и может быть использовано в станках для обработки кулачковых валов двигателей внутреннего сгорания и других аналогичных деталей методом конирования. , Известен привод копировального станка для обработки кулачковых валов, который снабжен двумя счетчиками импульсов и тормозом с контактами, а управляющий кулачок установлен с возможностью поворота на выходном валу механической передачи и снабжен собачкой, взаимодействующей с храповым колесом, закрепленным на выходном валу, и датчиком, установленным на управляющем кулачке, причем датчик через контакты тормоза связан с первым счетчиком импульсов, а датчик, взаимодействующий с упором стола, подключен к второму счетчику импульсов, причем выходы счетчиков через схемы совпадения соединены с блоком коммутации управляемого тиристорного реверсивного преобразователя 1. Недостатками известного привода являются сложность конструкции, а также системы управления, содержащей больщое число счетных и логических элементов, наличие токосъемника, что понижает надежность работы всего станка. Цель изобретения - упрощение конструкции и повыщение надежности. Указанная цель достигается тем, что в приводе приводной двигатель и устройство управления скоростью приводного двигателя установлены на копировальном суппорте станка, в качестве приводного двигателя использован гидродвигатель с гидрораспреде лителем, управляющий кулачок имеет регулируемый упор, предназначенный для взаимодействия с введенным в устройство датчиком , подключенным к гидрораспределителю , кроме того, в устройство введены датчики положения стола станка, предназначенные для взаимодействия с установленным на нем упором, и датчики, предназначенные для взаимодействия с копирами и соединенные параллельно с датчиками положения стола и гидрораспределителем, причем количество указанных датчиков равно числу копиров . Предлагаемое выполнение привода позволяет упростить передачу вращения к копирному щпинделю и фиксировать положение управляющего кулачка после ссбработки очередного кулачка детали в одном и том же положении при реверсе приводного двигателя. Кроме того, при реверсе приводного двигателя в автоматическом цикле происходит совмещение углового положения соответствующего копира шпинделя , а значит и кулачка детали, подлежащего обработке, с положением управляющего кулачка. На фиг. 1 показан привод вращения копирного шпинделя станка для обработки кулачковых валов, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Предлагаемый привод содержит приводной гидродвигатель 1, установленный в кронштейне 2, закрепленном на копировальном суппорте 3. Вал гидродвигателя 1 соединен с муфтой 4 с копирным валом 5, а с другой стороны на нем свободно установлен управляющий кулачок 6 и закреплено храповое колесо 7. Управляющий кулачок 6 имеет собачку 8, составляющую вместе с храповым колесом обгонную муфту, и взаимодействует с роликом 9 коромысла 10, закрепленного на регулирующей втулке 11 дросселя 12. Кроме того, на управляющем кулачке 6 установлен регулируемый по угловому положению упор 13, а на корпусе передней бабки стола 14 расположен упор 15, взаимодействующий с датчиком 16. Масло от нагнетательной магистрали гидросистемы станка поводится к гидродвигателю 1 через трехпозиционный реверсивный распределитель 17 с электрогидравлическим управлением . На столе 14 установлен упор 18, а на станине станка расположены датчики 19, соединенные с датчиками 20, установленными на передней бабке стола 14. Датчики 20 могут взаимодействовать с копирами . Положение копировального суппорта 3 контролируется датчиками 21 и 22. При использовании в качестве датчиков конечных выключателей конечные выключатели 16 и 20 должны быть нормально замкнутыми, а конечные выключатели 19, 21 и 22 - нормально разомкнутыми. При настройке привода регулируемый упор 13 устанавливается так, чтобы угловое положение кулачка 6, определяемое этим упором и упором 15, соответствовало угловому положению копира кулачка, подлежащего обработке. Привод работает следующим образом. При копировальном суппорте 3, отведенном в исходное положение (показано штриховой линией на фиг. 1-3), срабатывает датчик 22 и напряжение управления через датчик 16 и подключенный параллельно ему датчик 20 поступает на электромагнит распределителя 17. Подключение датчика 20, взаимодействующего с соответствующим копиром , производится упором 18 стола 14 и одним из датчиков 19 в зависимости от номера обрабатываемого кулачка детали. В результате двигателю 1 сообщается реверсивное вращение в направлении, обратном направлению вращения при обработке (реверсивное направление показано штриховой линией на фиг. 2). Пружина и углы зацепления храповой обгонной муфты выбраны так, что управляющий кулачок 6 вращается вместе с ведущим храповы.м колесом 7. Упор 13 встречает упор 15, размыкается дат

Реферат

ПРИВОД ВРАЩЕНИЯ КОПИРНОГО ШПИНДЕЛЯ СТАНКА для обработки кулачковых валов, включающий приводной реверсивный двигатель вращения копирного вала, устройство управления скоростью вращения приводного двигателя, включающее управляющий кулачок, отличающийся тем, что, с целью упрощения конструкции и повыщения надежности, приводной двигатель и устройство управления установлены на копировальном суппорте, станка, в качестве приводного двигателя использован гидродвигатель с гидрораспределителем, управляющий кулачок снабжен регулируемы .м упором, предназначенным для взаимодействия с введенным в устройство датчиком , подключенным к гидрораспределителю, кроме того, в устройство введены датчики положения стола станка, предназначенные для взаимодействия с установленным на нем упором, и датчики, предназначенные для взаимодействия с копирами и соединенные параллельно с датчиками положения стола и с гидрораспределителем, причем количество указанных датчиков равно числу копиров.

Комментарии