Шпиндельная головка - RU171380U1

Код документа: RU171380U1

Чертежи

Описание

Полезная модель относится к области станкостроения и может быть использована в металлорежущих станках различного назначения, преимущественно оснащенных системой ЧПУ, в качестве многоцелевой шпиндельной головки для осуществления сверлильных и/или фрезерных и/или расточных операций.

Из уровня техники известна шпиндельная головка, предназначенная для использования в составе металлообрабатывающего станка, содержащая корпус с установленными внутри него шпинделем, закрепленным в корпусе посредством фланца с возможностью вращения в передних и задних подшипниковых опорах, и электродвигателем, ротор которого расположен на валу шпинделя, при этом в корпусе и во фланце выполнены каналы для охлаждения элементов шпиндельного узла, кроме того шпиндельная головка дополнительно снабжена втулкой с кольцевой проточкой, выполненной по ее наружной поверхности, установленной по скользящей посадке между корпусом и фланцем в зоне расположения передних подшипниковых опор и образующей полость для смазочно-охлаждающей жидкости (Патент РФ №112656 U1, опубл. 20.01.2012).

К недостаткам известного технического решения следует отнести его повышенные массогабаритные параметры, обусловленные составным исполнением центральной части корпуса при формировании охлаждающей полости и наличием дополнительной охлаждающей полости в зоне расположения передних подшипниковых опор.

Наиболее близкой к заявленной как по совокупности существенных признаков, так и по достигаемому результату - прототипом - является шпиндельная головка, включающая корпус, выполненный в виде переднего и заднего торцевых элементов с размещенными в них соответственно передней и задней подшипниковыми опорами и герметично соединенный с ними центральный трубчатый элемент с выполненной в его стенке полостью охлаждения, причем в заднем торцевом элементе выполнены каналы подвода и отвода охлаждающей жидкости, герметично состыкованные с входом и выходом упомянутой полости охлаждения, шпиндель, приводной вал которого установлен с возможностью вращения в упомянутых подшипниковых опорах, и интегрированный в шпиндельную головку электрический двигатель, статор которого неподвижно установлен в центральном трубчатом элементе, а ротор установлен на приводном валу шпинделя с возможностью совместного с ним вращения (“High-speed Integrated Motor Spindle” CAT. No. Е2204 2005 В-10, Printed in Japan, NSK Ltd, 2005, c. 3-5).

К недостаткам прототипа следует отнести его повышенные массогабаритные характеристики, обусловленные составным исполнением центральной части корпуса при формировании охлаждающей полости и наличием дополнительной охлаждающей полости в зоне расположения передних подшипниковых опор. Эти же обстоятельства свидетельствуют о недостаточной технологичности конструкции.

Задача полезной модели - исключение из конструкции дополнительных элементов в центральной части корпуса при формировании охлаждающей полости и дополнительной охлаждающей полости в зоне расположения передних подшипниковых опор.

Технический результат - снижение массогабаритных характеристик шпиндельной головки.

Поставленная задача решается, а заявленный технический результат достигается тем, что в шпиндельной головке, включающей корпус, выполненный в виде переднего и заднего торцевых элементов с размещенными в них соответственно передней и задней подшипниковыми опорами и герметично соединенный с ними центральный трубчатый элемент с выполненной в его стенке полостью охлаждения, причем в заднем торцевом элементе выполнены каналы подвода и отвода охлаждающей жидкости, герметично состыкованные с входом и выходом упомянутой полости охлаждения, шпиндель, приводной вал которого установлен с возможностью вращения в упомянутых подшипниковых опорах, и интегрированный в шпиндельную головку электромотор, статор которого неподвижно установлен в центральном трубчатом элементе, а ротор установлен на приводном валу шпинделя с возможностью совместного с ним вращения, торцевые элементы со стороны центрального трубчатого элемента выполнены с окончаниями в виде сопряженных по внешней поверхности с внутренней поверхностью центрального трубчатого элемента цилиндрических втулок так, что центральный трубчатый элемент перекрывает в осевом направлении подшипниковые опоры, а полость охлаждения выполнена в виде четного количества осевых каналов, выполненных в стенке центрального трубчатого элемента так, что два смежных из них образуют вход и выход и герметично состыкованы соответственно с каналами подвода и отвода охлаждающей жидкости заднего торцевого элемента, а остальные смежные каналы герметично попарно состыкованы с выполненными в торцевых элементах глухими пазами с образованием единого змеевидного в развертке центрального трубчатого элемента канала, при этом оптимально, когда центральный трубчатый элемент перекрывает в осевом направлении подшипниковые опоры в пределах их ширины так, что Τ

Полезная модель поясняется изображениями, где:

- на Фиг. 1 представлен вид со стороны заднего торца заявленной шпиндельной головки;

- на Фиг. 2 представлен разрез А-А на Фиг. 1;

- на Фиг. 3 представлен разрез Б-Б на Фиг. 2;

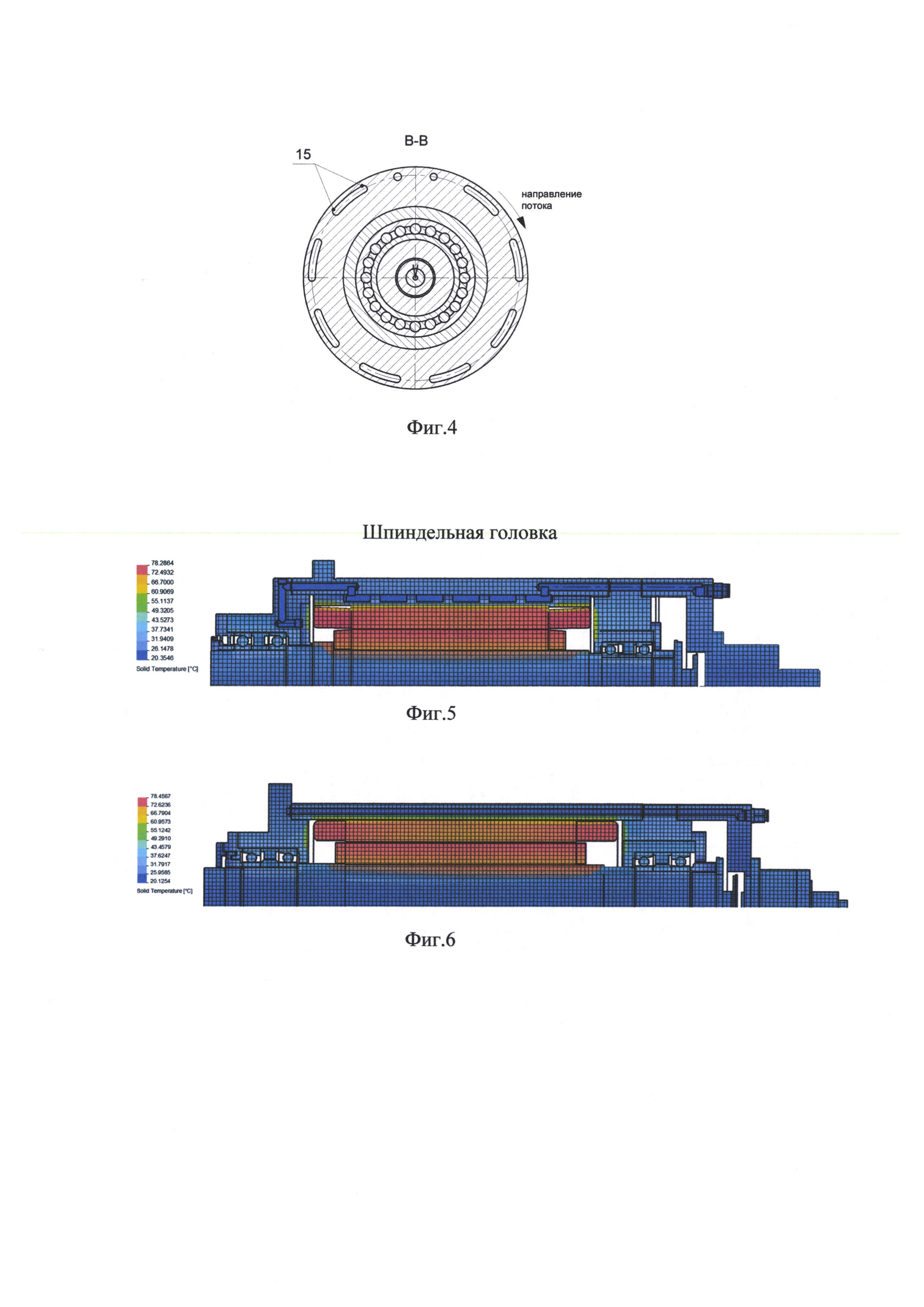

- на Фиг. 4 представлен разрез В-В на Фиг. 2;

- на Фиг. 5 представлена компьютерная модель распределения температурных полей в установившемся режиме прототипа шпиндельной головки;

- на Фиг. 6 представлена компьютерная модель распределения температурных полей в установившемся режиме заявленной шпиндельной головки.

Представленные на изображениях позиции имеют следующие значения:

1 - центральный трубчатый элемент корпуса;

2 - передний торцевой элемент корпуса;

3 - задний торцевой элемент корпуса;

4 - передняя подшипниковая опора;

5 - задняя подшипниковая опора;

6 - шпиндель;

7 - приводной вал шпинделя;

8 - статор электромотора;

9 - ротор электромотора;

10 - окончание переднего торцевого элемента;

11 - окончание заднего торцевого элемента;

12 - осевой канал;

13 - канал подвода охлаждающей жидкости;

14 - канал отвода охлаждающей жидкости;

15 - глухой паз;

16 - герметизирующая прокладка.

Как следует из представленных изображений (Фиг. 1, 2, 3, 4), шпиндельная головка включает корпус, выполненный в виде переднего 2 и заднего 3 торцевых элементов с размещенными в них соответственно передней 4 и задней 5 подшипниковыми опорами и монолитно соединенный с ними центральный трубчатый элемент 1 с выполненной в его стенке полостью охлаждения, причем в заднем торцевом элементе 3 выполнены каналы подвода 13 и отвода 14 охлаждающей жидкости, герметично состыкованные с входом 17 и выходом 18 упомянутой полости охлаждения. Приводной вал 7 шпинделя 6 установлен с возможностью вращения в упомянутых подшипниковых опорах 4 и 5 и несет ротор 9 интегрированного в шпиндельную головку электромотора, который установлен на валу 7 с возможностью совместного с ним вращения. Статор 8 электромотора неподвижно установлен в центральном трубчатом элементе 1. Торцевые элементы 2 и 3 со стороны центрального трубчатого элемента 1 выполнены с окончаниями соответственно 10 и 11 в виде сопряженных по внешней поверхности с внутренней поверхностью центрального трубчатого элемента 1 цилиндрических втулок так, что центральный трубчатый элемент 1 перекрывает в осевом направлении подшипниковые опоры 4 и 5, а полость охлаждения выполнена в виде четного количества осевых каналов 12, два смежных из которых образуют вход 17 и выход 18 и герметично состыкованы соответственно с каналом подвода 13 и каналом отвода 14 охлаждающей жидкости заднего торцевого элемента 3, а остальные смежные каналы герметично попарно состыкованы с выполненными в торцевых элементах 2 и 3 глухими пазами 15 с образованием единого змеевидного в развертке центрального трубчатого элемента 1 канала. Герметизация соответствующих стыков осуществляется, например, применением герметизирующих прокладок 16.

В результате компьютерного моделирования установлено, что оптимально, когда центральный трубчатый элемент 1 перекрывает в осевом направлении подшипниковые опоры 4 и 5 в пределах их ширины так, что Τ

Работа шпиндельной головки в целом не отличается от работы прототипа. Как следует из представленных изображений (Фиг. 1, 2, 3, 4), в процессе работы шпиндельной головки охлаждающая жидкость от станции охлаждения (аналогично прототипу, не показано) по каналу подвода 13 поступает на вход 17 «змеевидной» системы, состоящей из осевых каналов 12 и глухих пазов 15, и, забрав тепло от электромотора и подшипниковых опор выходит через выход 18 и канал отвода 14 к станции охлаждения. Поскольку осевые каналы 12 выполнены непосредственно в стенке центрального трубчатого элемента 1 без использования дополнительной втулки (как это имеет место в известных решениях, включая прототип), массогабаритные характеристики шпиндельной головки снижаются практически без снижения прочностных характеристик корпуса шпиндельной головки. При этом, реализуется возможность распространения зоны охлаждения как на всю длину электромотора, так и на подшипниковые узлы, как основные источники нагрева и сопутствующей ему тепловой деформации шпиндельной головки, без увеличения осевого размера корпуса, что в свою очередь также способствует снижению массогабаритных характеристик шпиндельной головки.

Результаты компьютерного моделирования распределения температурных полей в установившемся режиме прототипа шпиндельной головки и заявленной шпиндельной головки (Фиг. 5 и Фиг. 6 соответственно) показывают, что достижение сопоставимого (практически идентичного) распределения тепла достигается при значительно меньших (порядка 10-15%) массогабаритных показателях заявленной шпиндельной головки по сравнению с прототипом.

Изложенное позволяет сделать вывод о том, что задача полезной модели - исключение из конструкции дополнительных элементов в центральной части корпуса при формировании охлаждающей полости и дополнительной охлаждающей полости в зоне расположения передних подшипниковых опор - решена, а заявленный технический результат - снижение массогабаритных характеристик шпиндельной головки - достигнут.

Анализ на соответствие условиям патентоспособности заявленного технического решения показал, что указанные в независимом пункте формулы полезной модели признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения заявленного технического результата.

Свойства, регламентированные в заявленной конструкции отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области станкостроения и может быть использована в металлорежущих станках различного назначения, преимущественно оснащенных системой ЧПУ, в качестве многоцелевой шпиндельной головки для осуществления сверлильных и/или фрезерных и/или расточных операций;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы полезной модели, подтверждена возможность его осуществления с помощью вышеописанных в заявке и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна» и «промышленная применимость» по действующему законодательству.

Реферат

Полезная модель относится к области станкостроения и может быть использована в металлорежущих станках различного назначения, преимущественно оснащенных системой ЧПУ, в качестве многоцелевой шпиндельной головки для осуществления сверлильных и/или фрезерных и/или расточных операций. В шпиндельной головке, включающей корпус, выполненный в виде переднего и заднего торцевых элементов с размещенными в них соответственно передней и задней подшипниковыми опорами и герметично соединенный с ними центральный трубчатый элемент с выполненной в его стенке полостью охлаждения, причем в заднем торцевом элементе выполнены каналы подвода и отвода охлаждающей жидкости, герметично состыкованные с входом и выходом упомянутой полости охлаждения, шпиндель, приводной вал которого установлен с возможностью вращения в упомянутых подшипниковых опорах, и интегрированный в шпиндельную головку электромотор, статор которого неподвижно установлен в центральном трубчатом элементе, а ротор установлен на приводном валу шпинделя с возможностью совместного с ним вращения, торцевые элементы со стороны центрального трубчатого элемента выполнены с окончаниями в виде сопряженных по внешней поверхности с внутренней поверхностью центрального трубчатого элемента цилиндрических втулок так, что центральный трубчатый элемент перекрывает в осевом направлении подшипниковые опоры в пределах их ширины так, что Τ

Комментарии