Устройство для изготовления лопасти - RU2714961C1

Код документа: RU2714961C1

Чертежи

Описание

Изобретение относится к области авиастроения и может применяться для сборки лопастей несущего винта вертолета для проведения технологической операции сборки лонжерона, накладки противообледенительной системы и противовеса композитной лопасти несущего винта вертолета.

Известно устройство для изготовления лопасти несущего винта вертолета (патент US 5832605, B64F 5/00, публ. 10.11.1998 г.), состоящее из нижней и верхней частей. На основании в нижней части устройства размещены пневматические цилиндры, каретки и присоски, а также источник сжатого воздуха и вакуумные насосы. На верхней части основания установлены 5 опор по длине лопасти. В конструкции предусмотрены опорные вставки и редукторы, а также крепежные элементы для вращения лонжерона и средства ручного перемещения лонжерона. Редукторы снабжены вращающимися кривошипами для ручного толкания лонжеронного узла в вертикальном и/или вращательном направлениях. В альтернативных вариантах электродвигатели могут использоваться в сочетании с коробками передач для придания вертикального и/или вращательного движения лонжерону.

Известно устройство для изготовления лопасти несущего винта вертолета (патент RU 2132288, В64С 27/473, публ. 27.06.1999 г.), которое включает зажимно-уплотнительное устройство для сборки и уплотнения полусборки лопасти и устройство для натяжения и укладки обшивки носка лопасти на полусборку ее в процессе уплотнения. В состав зажимно-уплотнительного устройства входят нижняя конструкция с профилированной верхней подложкой, установленной на опорном каркасе, и верхняя конструкция с пресс-камерой, укрепленной на профилированной плите по всей ее площади. Эта плита присоединена к несущей балке. После соединения верхней и нижней конструкций друг с другом в пресс-камеру подают избыточное давление для уплотнения составных частей собранной полусборки лопасти. Устройство состоит из подвижной рамы, верхнего и нижнего удлиненных суппортов, установленных на раме с возможностью синхронизированного перемещения относительно нее, а также рядов чашечных присосок, установленных на каждом суппорте. С присосками сообщают источник разрежения, предназначенный для создания в них сил вакуумного притяжения, притягивающих обшивку носка лопасти, что приводит к ее натяжению. Натянутую обшивку носка лопасти перемещением подвижной рамы укладывают на полусборку лопасти в процессе его уплотнения.

Известно наиболее близкое к заявляемому специализированное сборочное приспособление для сборки группы лонжеронов (нервюр) (см. учебник «Приспособления для сборки узлов и агрегатов самолетов и вертолетов», В.П. Григорьев, Машиностроение, 1977 г., стр. 26, рис. 2.6), которое представляет собой поворотную раму, на которой смонтированы продольные базовые плиты с укрепленными в них калибрами. На базовых плитах зафиксированы кронштейны с линейками, снабженными накладками. Накладки в виде стыковочного узла и угольников с закрепленными нормализованными фиксаторами проектируются для конкретных групп собираемых узлов. В процессе сборки устанавливают вначале нижние профили, затем стенку, а на нее верхние профили пояса лонжерона, после этого включают в работу краном гидравлические фиксаторы и зажимают детали в сборочном положении. Предназначено для сборки узлов клепаной и сварной конструкции.

Известные устройства являются стационарными стапелями, не имеющими сплошной теоретической поверхности формируемой конструкции, предназначенными для металлических изделий (крылья самолетов, фюзеляжи и т.п.) для проведения операций клепки и сварки.

Техническая проблема, не решенная в известном устройстве, решение которой обеспечивается заявляемым изобретением, заключается в создании компактного, мобильного устройства для бесстапельной сборки лопасти из композитных материалов, применяемого при изготовлении лопастей несущего винта вертолета для проведения технологической операции сборки лонжерона, накладки противообледенительной системы и противовеса лопасти несущего винта вертолета.

Технический результат заключается в мобильности конструкции, уменьшении времени сборки, снижении нагрузки на персонал.

Технический результат достигается за счет того, что в устройстве для изготовления лопасти, содержащем раму 1, на которой установлены колонны 3, снабженные подшипниковыми узлами 4, в соответствии с заявляемым изобретением, - в подшипниковых узлах 4 на колоннах 3 закреплены штурвалы 5 с фиксаторами 6 и крепежные фланцы 7 с установленными кронштейнами 8, 9, на которых закреплена оправка 12 и балки 20, 21, которые оборудованы прижимами 22, при этом на раме 1 по обе стороны от оправки 12 установлены откидные ложементы 25 с зажимами 26.

Кроме того, рама 1 снабжена роликами 2.

При этом оправка 12 повторяет внутренний теоретический контур элементов лопасти и облицована резиновым или силиконовым мешком 16.

Также ложементы 25 повторяют теоретический контур элементов лопасти.

Наличие в устройстве рамы 1 с колоннами 3, на которых в подшипниковых узлах 4 закреплены штурвалы 5, а также кронштейны 8,9, на которых закреплена оправка 12 и балки 20, 21 направлено на уменьшение времени сборки, снижение нагрузки на персонал.

Размещение откидных ложементов 25 по обе стороны от оправки 12 на раме 21, повторяющих теоретический контур элементов лопасти, направлено на уменьшение времени сборки.

Наличие роликов 2 на раме 1 повышает мобильность устройства.

Устройство для изготовления лопасти поясняется чертежами:

на фиг. 1 - Устройство в рабочем положении «0°», вид спереди;

на фиг. 2 - Устройство в рабочем положении «90°», вид спереди;

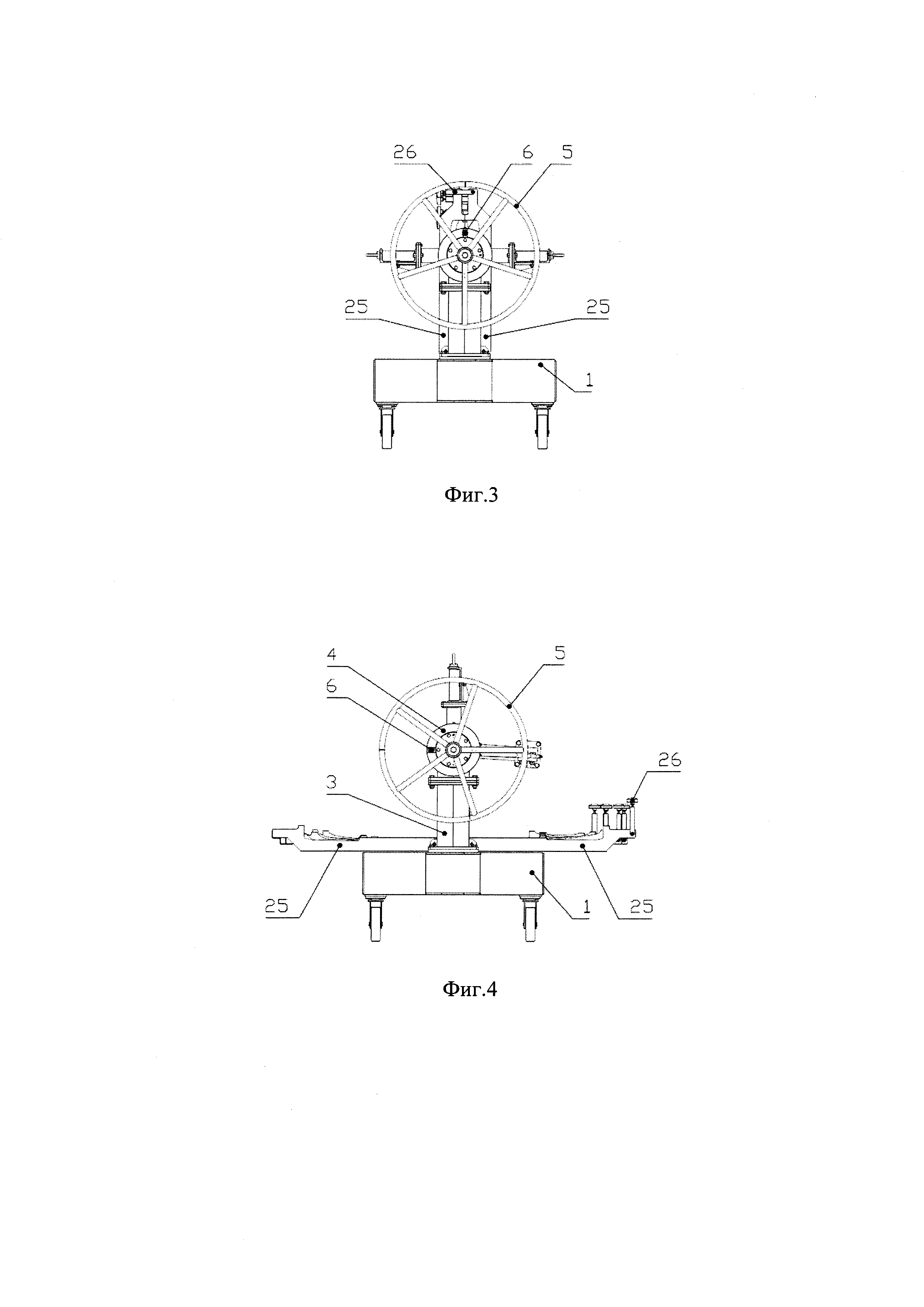

на фиг. 3 - Устройство в рабочем положении «0°», вид слева;

на фиг. 4 - Устройство в рабочем положении «90°», вид справа.

Устройство для изготовления лопасти состоит из рамы 1, представляющей из себя сварную конструкцию, установленную на роликах 2 (фиг. 1). На раме 1 установлены колонны 3, на которых установлены подшипниковые узлы 4, расположенные соосно. На валах подшипниковых узлов 4 закреплены штурвалы 5 с фиксаторами 6 и крепежные фланцы 7. На фланцах 7 установлены кронштейны 8 и 9 (фиг. 2). На фланце кронштейна 8 болтами крепится кронштейн 10 на котором с помощью пальцев 11 крепится комлевая части оправки 12, представляющая из себя внутренний теоретический контур лонжерона.

Оправка 12 состоит из сварной оправки 13 и разъемной с ней концевой оправки 14, крепящейся на шпильках 15. Снаружи оправка 12 облицована резиновым или силиконовым мешком 16, необходимым для создания давления при дальнейшей операции формования лопасти. На кронштейне 9 на болтах крепится кронштейн 17 на котором с помощью пальцев 18 крепится концевая часть оправки 12.

На боковых фланцах кронштейнов 8 и 9 крепятся кронштейны 19, предназначенные для крепления балок 20 и 21. Балки 20 и 21 оборудованы прижимами 22, к примеру, винтовыми регулируемыми самоустанавливающимися опорами, которые необходимы для поддержки оправки 12 при положениях «±90°», а также такелажными узлами 23.

На раме 1 имеются дополнительные съемные опоры 24 предназначенные для поддержки оправки 12 в положении «0°». На раме 1 по обе стороны от оправки 12 в определенных точках установлены комплекты откидных ложементов 25 (рубильников), повторяющих теоретический контур собираемых элементов конструкции лопасти и предназначенные для установки и предварительной фиксации элементов конструкции собираемой лопасти (фиг. 4). Ложементы оборудованы накидными зажимами 26. Точки установки ложементов 25 выбирают из условия достижения полной фиксации и позиционирования каждого устанавливаемого элемента лопасти, собираемого на данном этапе, по все его длине. Устройство работает следующим образом.

В рабочем положении «0°» (фиг. 1) оправка 12 с предустановленным мешком 16 устанавливается на кронштейны 10 и 17, с фиксацией пальцами 11 и 18. Ложементы 25 должны быть разомкнуты (откинуты).

Оправку 12 поджимают с двух сторон регулируемыми прижимами 22. Устройство снимают с фиксаторов 6, и при помощи штурвалов 5 производится поворот оправки 12 на ±90°. Новое положение фиксируют фиксаторами 6.

Для удобства доступа оказавшаяся сверху балка 20 или 21 (в зависимости от направления поворота) демонтируется, оставшаяся балка 20 или 21 обеспечивает поддержку оправки 12 в прямолинейном положении не давая деформироваться. Затем на оправку 12 укладывают часть лонжерона. Балку 20 или 21 возвращают на место. Лонжерон поджимают прижимами 22. Оправку 12 снимают с фиксаторов 6 и при помощи штурвалов 5 поворачивают на 180°. Затем аналогично выкладывают лонжерон с другой стороны оправки 12.

При выполнении манипуляций в положении «0», на раму 1 прикручивают дополнительные опоры 24, поддерживающие оправку 12 в процессе установки на лопасть элементов противовеса и противообледенительной системы. Балки 20 и 21 демонтируют. Элементы конструкции лопасти устанавливают и фиксируют откидными ложементами 25, смыкающимися и фиксирующимися зажимами 26.

По завершении всех работ, ложементы 25 откидывают, балки 20 и 21 устанавливают на свои места, съемные опоры 24 демонтируют, затем устройство устанавливают в положение «90», балку 20 демонтируют. Оправку 12 снимают вместе с набранными элементами лопасти при помощи траверсы (не показано) и отправляют в пресс-форму для окончательной сборки и формования лопасти.

Т.к. рама 1 снабжена роликами 2, устройство является мобильным, несмотря на большой вес конструкции. Это позволяет осуществлять перемещения, в частности, от участка «чистой комнаты», где собирают лонжерон, до участка, где находится пресс-форма.

Реферат

Изобретение относится к области авиастроения, и может применяться для сборки лопастей несущего винта вертолета, для проведения технологической операции сборки лонжерона, накладки противообледенительной системы и противовеса композитной лопасти несущего винта вертолета. Устройство для изготовления лопасти содержит раму (1), на которой установлены колонны (3), снабженные подшипниковыми узлами (4). В подшипниковых узлах (4) на колоннах (3) закреплены штурвалы (5) с фиксаторами (6) и крепежные фланцы (7) с установленными кронштейнами (8, 9), на которых закреплена оправка (12) и балки (20, 21), оборудованные прижимами (22), при этом на раме (1) по обе стороны от оправки (12) установлены откидные ложементы (25) с зажимами (26). Рама (1) снабжена роликами (2). Оправка (12) и ложементы (25) повторяют теоретический контур элементов лопасти. Обеспечивается мобильность конструкции, уменьшение времени сборки, снижение нагрузки на персонал. 3 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство и способ изготовления лопасти несущего винта вертолета (варианты)

Комментарии