Устройство для ориентации и зажима заготовок при механической обработке - SU772472A3

Код документа: SU772472A3

Чертежи

Описание

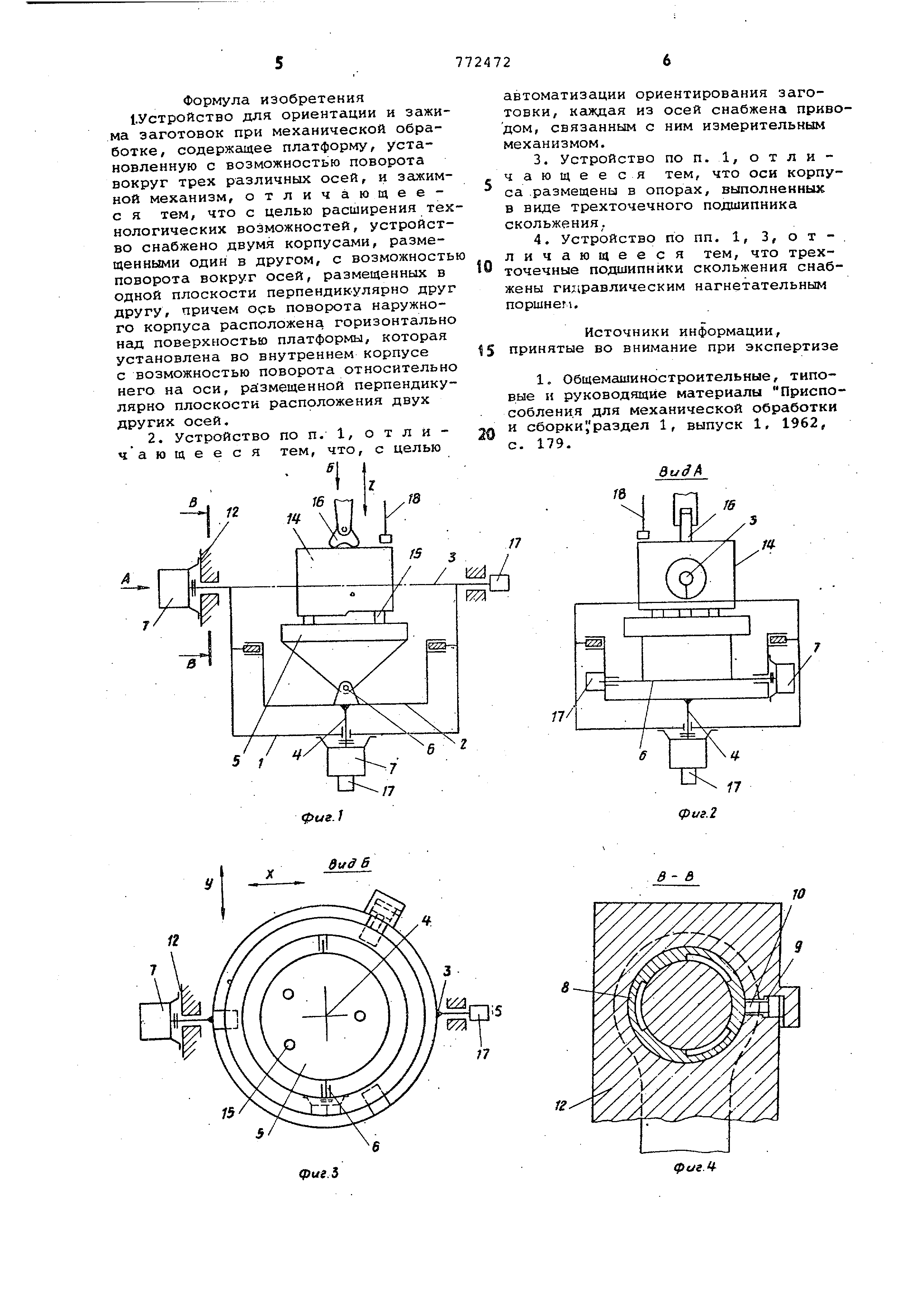

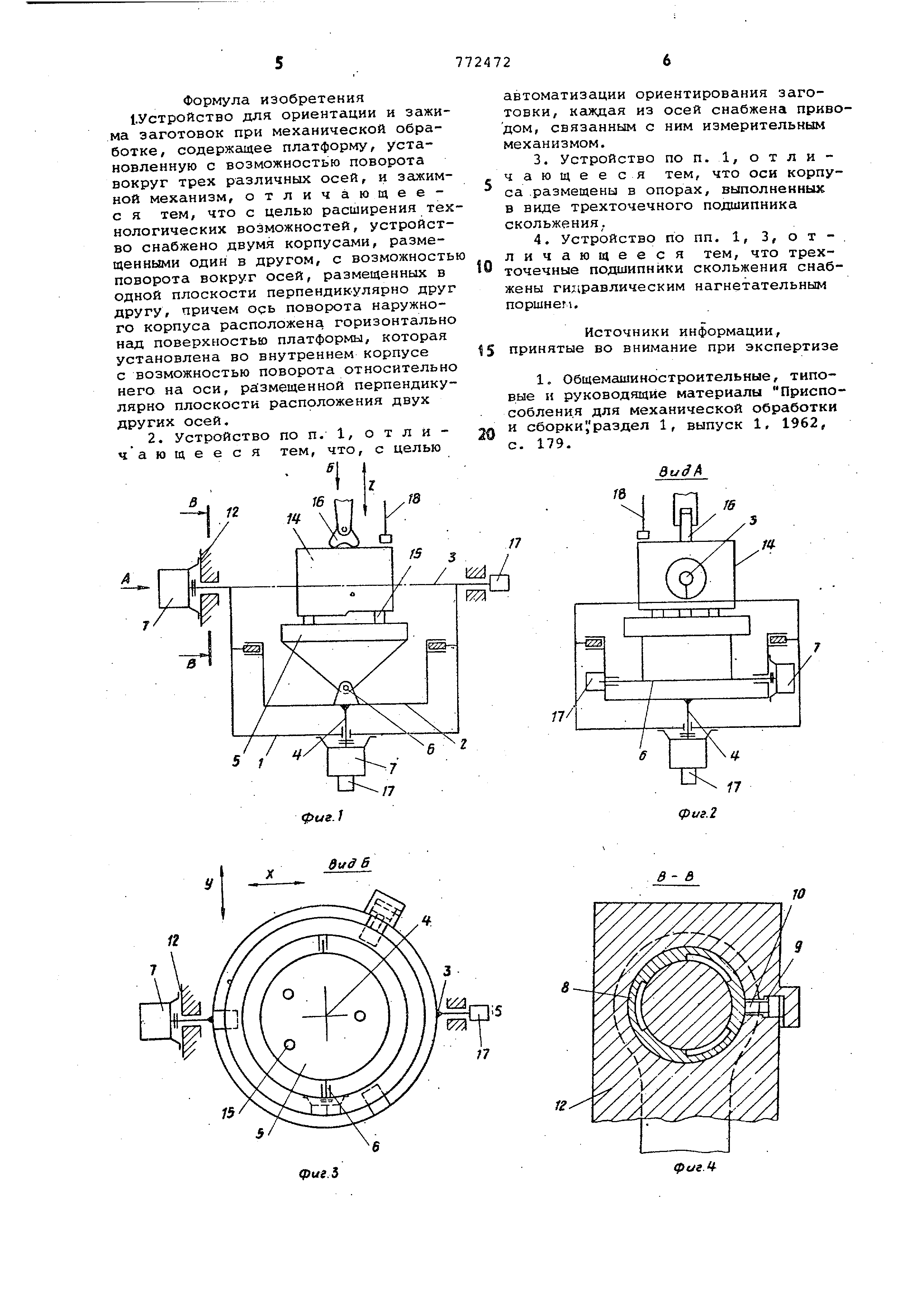

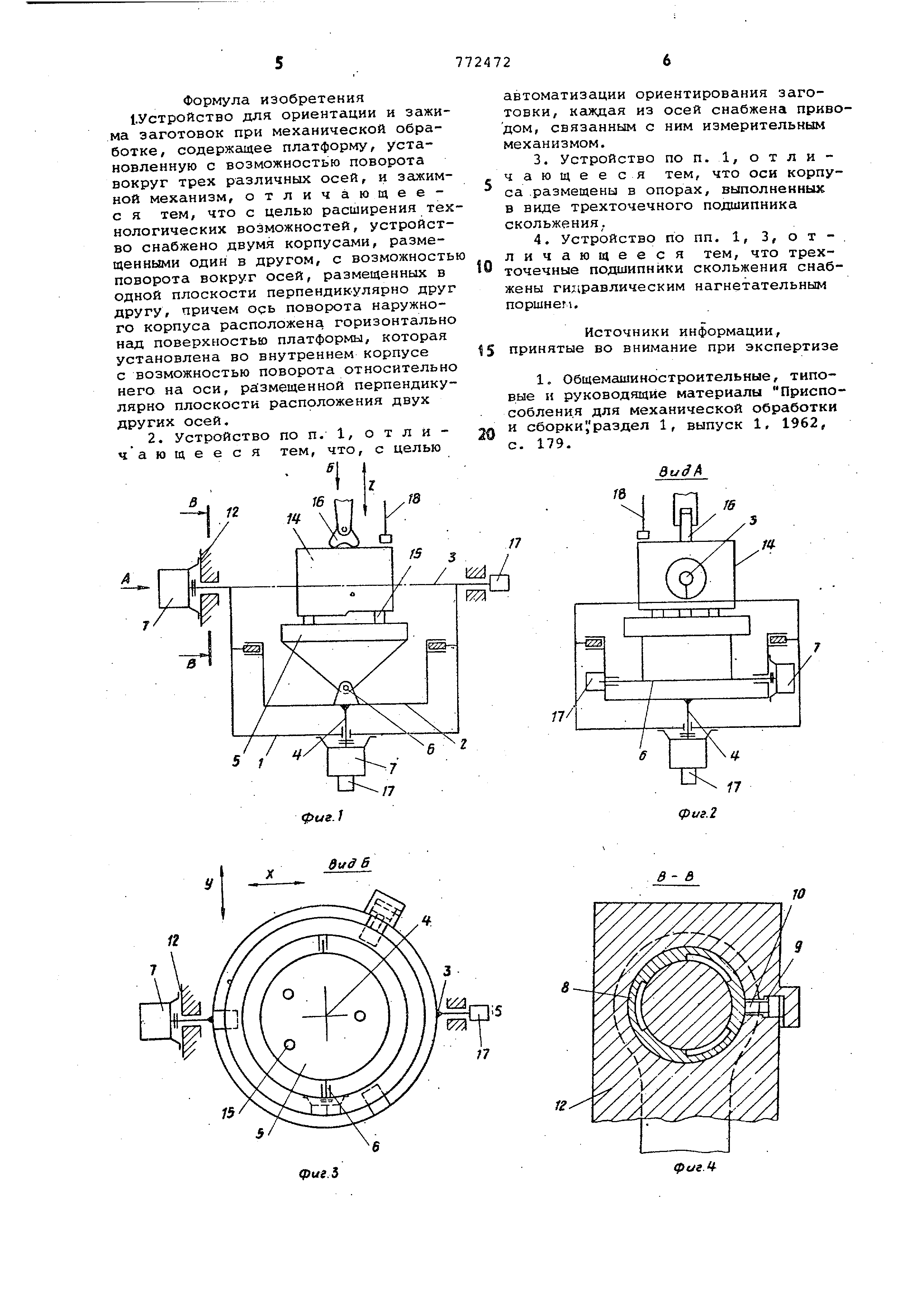

(54) УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ И ЗАЖИМА ЗАГОТОВОК ПРИ МЕХАНИЧЕСКОП ОБРАБОТКЕ Изобретение относится к области станкостроения. Известно устройство для ориентации и зажима заготовок при механичес кой обработке, содержащее платформу, установленную с возможностью поворота вокруг трех различных осей, и зажимной механизм Цель изобретения - расширение тех нологических возможностей устройства Указанная цель достигается тем, что устройство снабжено двумя корпусами , размещенными один в другом, с возможностью поворота вокруг осей, размещенных в одной плоскости перпен дикулярно друг другу, причем ось поворота наружного корпуса расположена горизонтально над поверхностью платформы , которая установлена во внутре нем, корпусе с возможностью поворота относительно него на оси, размещенно перпендикулярно плоскости расположения двух других осей. Каждая из осей снабжена приводом, связанным с ним измерительным механизмом , а оси корпусов размещены в опорах, выполненных в виде трехточечных подшипников скольжения, которые снабжены гидравлическим нагнетательным поршнем. На фиг. 1 схематически изображен общий вид устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - вариант выполнения предлагаемого устройства {Г на фиг. 6, 7 изображено устройство при горизонтально установленной платформе для выравнивания верхней поверхности заготовки; на фиг. 8, 9 - изображено устройство,при вертикально установленной платформе для выравнивания боковых сторон заготовки. Устройство состоит из двух корпусов 1 и 2, размещенных один в другом с возможностью поворота вокруг осей 3 и 4, которые размещены в одной . плоскости и взаимно перпендикулярны друг другу, причем ось 3 поворота наружного корпуса расположена горизонтально над поверхностью платформы 5, которая установлена во внутреннем корпусе 2 с возможностью поворота относительно него на оси 6, размещенной перпендикулярно плоскости расположения осей 3 и 4. Каждая из осей снабжена приводом 7, которые могут быть гидравлическими вращающимнс с приводами ,-а также других типов гидравлических , электрических и пневматических сервоприводов и связаны с осями измерительными механизмами. Оси 3 4 корпусов размещены в опорах, выполненных в виде трехточечных подшипников скольжения 8, из которых снабжен, размещенным в цилиндре 9., гидравлическим нагнетательным поршнем 10, который давит на внешний диаметр подшипника 8.

При повороте на поршень 10 подается небольшое давление, которое позволяет перемещать ось в подшипнике 8, а при большом давлении в цилиндре 9 ось зажимается в подшипнике 8.

Платформа 5 снабжена линейным сервоприводом 11, который закреплен с возможностью поворота на кронштейне 12 и соединен с линейным датчиком 13 Для приведения платформы 5 в вертикальное положение сервопривод 11 приего повороте разъединяют с платформой 5.

Заготовка 14 устанавливается на опоры 15 платформы 5 и зажимается прижимом 16. Заготовка может устанавливаться на платформу непосредственно и закрепляться посредством магнита. . Работает устройство следующим образом .

Заготовка 14 укладывается на платформу 5 и зажимается прижимом 16. Затем определяется действительное положение заготовки 14 по меньшей мере по двум выбранным точкам при помощи одного или нескольких чувствительных элементов датчика 13 измерительного устройства, и отклонение от нужного положения корректируется поворотом платформы 5 относительно осей 3, 4 и 6. Измерение отклонения от заданного положения осуидествляется чувствительными элементами датчика на расстоянии , в оптимальном случае - индуктивно , причем возможно также применение других способов измерения.

Чтобы было возможно обрабатывать поверхность В заготовки 14, она должна быть установлена перпендикулярно к оси инструмента. Это происходит, как показано на фиг, б и 7, вследствие того, что-сначала будут ощупаны точки М и Mj- на оси X. Измеренная разность по оси Z(Z - Z) uZ при помощи расстояния между измеренными точками а преобразуется в вычислительном устройстве в угол jj для оси 6..Посредством электрогрщравлического .управления и поворотного привода это значение преобразуется во вращающееся движение оси 6, через сельсин 17 подтверждается исполнение.

Затем будут ощупаны измеряемые то ки М 5 и М4 по оси У и приведена корректура положения по уже описанному способу посредством поворота платфор .мы 5 вокруг оси 3 в соответствии с углом корректировки р.

После корректировки положения определяется точный размер поверхности

в заготовки посредством чувствительного элемента датчика 18, исходя из неподвижной точки оси Z и проводится обработка при теперь уже постоянном размере.

При обработке боковых повехностей C D, Е, F заготовки 14 (см, фиг. 8 и 9) корректировка положения осуществляется при вертикально установленной платформе, для чего она будет повернута относительно оси 3 на 90® по отношению к нулевому положению. Выпрямление и проводимая вслед за тем обработка каждой боковой стороны производится отдельно, причем боковые стороны D, Е,F приводятся в положение выпрямления и в рабочее положение последовательно при повороте платформы 5 вокруг оси 4, каждый раз на

90

Измерение действительного положения каждой из боковых сторон производится , как уже описано и представлено на фиг. 8 и 9, сначала по двум измеряемым точкам М и М вдоль X - оси с последующей корректировкой положения , представляющей собой поворот платформы 5 вокруг оси 4 согласно углу сХ,, затем по двум измеряемым точкам М и М 4 вдоль У - оси с последующей корректировкой положения, представляющей собой поворот платформы вокруг Оси 3 в соответствии с углом j3

Но для фрезерования и шлифовки профилей, заплечиков и т.д. и для нанесения отверстий необходимо проведение полной корректировки положения заготовки. Это осуществимо, к примеру , при горизонтальном положении платформы 5, если дополнительно к описанному выпрямлению обра:батываемой поверхности, ортогональной относительно фрезерной оси, производят поворот платформы вокруг оси 4 и перемещение ее вдоль Х- и У-оси, что . требует размещения, описанного устройства на крестовом суппорте с соответствующими сервоприводами и сигнализаторами положения.

Если инструмент обработки расположен на крестовом суппорте, то корректировка в направлении Х- и У-осей может осуществляться при передвижении инструмента в названных направлениях из исходного положения на величину, соответствующую разнице менсду заданным и действительным положениями заготовки .

. Для определения действительного положения заготовки необходимо дополнительное размещение по меньшей мере двух чувствительных элементов датчика таким образом, чтобы заготовку можно было ощупать по двум соседним боковым сторонам в направлении Х- и У-оси Величина поворотного угла оС для оси 4 и в этом случае определяется при пересчете разности двух измеренных величин одной боковой стороны и расстоянии между измеренными точками. Формула изобретения 1.Устройство для ориентации и зажима заготовок при механической обработке , содержащее платформу, установленную с возможностью поворота вокруг трех различных осей, и зажимной механизм, отличающеес я тем, что с целью расширения тех нологических возможностей, устройство снабжено двумя корпусами, размещенными один в другом, с возможность поворота вокруг осей, размещенных в одной плоскости перпендикулярно друг другу, причем ось поворота наружного корпуса расположена горизонтально над поверхностью платформы, которая установлена во внутреннем корпусе с возможностью поворота относительно него на оси, размещенной перпендикулярно плоскости расположения двух других осей. 2. Устройство ПОП.1, ОТЛИчающееся тем, что, с целью

фиг. /

фиг.2 автоматизации ориентирования заготовки , каждая из осей снабжена приводом , связанным с ним измерительным механизмом. 3.Устройство по п.1, отличающееся тем, что оси корпуса .размещены в опорах, выполненных в виде трехточечного подшипника скольжения. 4.Устройство по пп. 1, 3, о т - . личающееся тем, что трехточечные подшипники скольжения снабжены гидравлическим нагнетательным поршнем. Источники информации, принятые во внимание при экспертизе 1. Общемашиностроительные, типовые и руководящие материалы Приспособления для механической обработки и сборки;раз дел 1, выпуск 1, 1962, с. 179.

вид В

15

3-6

}7

Реферат

Формула

Комментарии