Машина для обработки листов с устройством для распределения газа и/или вакуума и способ управления устройством для распределения газа и/или вакуума - RU2711518C1

Код документа: RU2711518C1

Чертежи

Описание

Настоящее изобретение относится к машине для обработки листов, содержащей устройство для распределения газа и/или вакуума, и способу управления устройством для распределения газа и/или вакуума.

Машины для обработки листов позволяют преобразовывать листы, например, картона, в упаковки. Эта операция предусматривает нанесение печатного материала декоративного или информативного характера на картон, а также его резку для формирования упаковки. С этой целью картон разделяется на короткие листы. Эти листы формируются в легко обрабатываемые стопки, которые можно подавать по одной за раз в машину для обработки листов. Машины для обработки листов обычно содержат пару инструментов, таких как режущие или печатные валики или плиточный пресс, работающие с огромной скоростью так, что листы должны подаваться между инструментами в быстрой последовательности, чтобы обрабатывать отдельный лист на каждой инструментальной операции.

Для этого блок всасывания отделяет и транспортирует верхний лист из стопки за время каждого рабочего цикла машины для обработки листов. За время отделения листа верхний лист поднимается путем подъема чашечных присосок, снабженных вакуумом. Затем лист транспортируется путем перемещения чашечных присосок к подающему столу и помещается в зажимные стержни через равные промежутки времени. Вакуум и газ поочередно обеспечиваются к чашечным присоскам за время рабочего цикла.

Из-за высоких рабочих скоростей, например 12000 листов в час, электромагнитные клапаны с пилотным управлением для поочередного обеспечения вакуума и воздуха не могут быть подходящими, так как это приведет к быстрому износу подвижных уплотнений или диафрагм, которые должны смещаться с высокой частотой. Срок службы уплотнений не может обеспечиваться в течение всего времени между двумя обслуживаниями машины для обработки листов из-за высокого расхода газа, характеризующегося высокими ходами подвижного уплотнения, даже если они могут выдержать больше нескольких месяцев без каких-либо рисков разрушения.

Чтобы решить эту проблему, как известно, используют поворотные клапаны, имеющие статор и ротор с вращательной распределительной заслонкой, переключающей чашечную присоску на окружающую среду или на всасывание. Вращение ротора ограничивается в зависимости от рабочего цикла машины для обработки листов. Однако между угловым положением рабочего цикла и эффективным временем создается сдвиг, когда вакуум подается в чашечные присоски, в частности, из-за времени, необходимого для продвижения газа по тракту между источником газа или вакуума и чашечными присосками. Эта задержка может быть проблематичной, так как она может ограничить рабочую скорость. Однако, с такими механическими системами невозможно эффективно предугадать управление вакуумом или газом относительно рабочей скорости для преодоления этой задержки. В действительности, эта задержка постоянная и не может меняться с рабочей скоростью.

Во всех случаях, более высокая скорость машины приводит к более быстрым механическим перемещениям чашечных присосок. Текущая проблема заключается в том, что чашечные присоски начинают продвигаться вперед позже или возвращаться в положение раньше, чем это необходимо, потому что система рассчитана на работу как при очень медленной, так и при очень быстрой скорости. Если бы было возможно предугадать, когда газ достигнет чашечной присоски и обеспечить, что это возникнет под постоянным углом машины, можно было бы сэкономить время для достижения механического перемещения чашечных присосок, тем самым обеспечивая более легкую конструкцию.

Пример устройства для распределения газа и/или вакуума можно найти в документе DE 102007052602 А1, который относится к гидравлическому клапану с пилотным управлением.

Одной из задач настоящего изобретения является обеспечение средств машины для обработки листов для распределения газа или вакуума для чашечных присосок и/или сопел, которые могут функционировать при высокой скорости с большим сроком службы и позволяющих увеличить рабочие скорости.

С этой целью, одним объектом изобретения является машина для обработки листов, содержащая устройство для распределения газа и/или вакуума, которое содержит:

по меньшей мере один управляемый пилотный клапан,

неподвижный корпус, содержащий:

- по меньшей мере один основной газоподвод, предназначенный для соединения с источником газа или вакуума,

- по меньшей мере один основной газоотвод, предназначенный для соединения с по меньшей мере одной чашечной присоской и/или с по меньшей мере одним соплом,

- по меньшей мере первое и второе отверстия управляющего газа, причем по меньшей мере одно отверстие управляющего газа соединено с управляемым пилотным клапаном,

- по меньшей мере один корпус, содержащий первую камеру, сообщающуюся с указанным основным газоподводом и газоотводом и вторую камеру, сообщающуюся с первым и вторым отверстиями управляющего газа,

по меньшей мере один передвижной поршень, аксиально подвижный в корпусе под действием управляющего газа или вакуума, подаваемого во вторую камеру через по меньшей мере одно отверстие управляющего газа, соединенное с управляемым пилотным клапаном, причем передвижной поршень перемещается между:

- закрытым положением, в котором передвижной поршень блокирует газовый тракт между указанными основными газоподводом и газоотводом в первой камере, и

- открытым положением, в котором передвижной поршень освобождает газовый тракт, причем первая и вторая камеры изолированы друг от друга за счет взаимодействия форм между передвижным поршнем и корпусом без фрикционного уплотнения между передвижным поршнем и корпусом.

Смещение передвижного поршня между открытым и закрытым положением выполняется без какого-либо подвижного уплотнения или диафрагм и поэтому без изнашивания уплотнения. Таким образом устройство для распределения газа и/или вакуума может предоставлять более длительный срок службы при использовании на высокой частоте. В действительности, количество газа, протекающего через управляемый пилотный клапан, очень мало по сравнению с количеством газа, протекающего от основного газоподвода к основному газоотводу, что обеспечивает длительный срок службы, так как расстояние смещения подвижного уплотнения или диафрагмы на каждом цикле очень мало.

Кроме того, управляемый пилотный клапан, используемый для управления смещением передвижного поршня для блокировки или освобождения прохода вакуума или газа в чашечных присосках или соплах, позволяет осуществлять лучший контроль. Таким образом рабочие скорости могут быть увеличены без необходимости увеличивать скорость и ускорение смещения чашечных присосок/сопел. Это позволяет увеличить рабочие скорости с помощью простой конструкции, при этом ограничивая стоимость и вес механических средств.

В дополнение, устройство для распределения газа и/или вакуума является очень компактным и легко подключается.

Согласно одному или более признакам устройства для распределения газа и/или вакуума, взятым отдельно или в совокупности:

размер диаметра газового тракта в неподвижном корпусе от двух до десяти раз больше размера диаметра газового тракта через управляемый пилотный клапан,

передвижной поршень содержит увеличенную головку, которая имеет комплементарную форму относительно формы второй камеры корпуса для изолирования первой и второй стороны второй камеры, причем каждое отверстие управляющего газа сообщается с одной стороной второй камеры в отношении увеличенной головки передвижного поршня,

увеличенная головка имеет суженные концы,

первое и второе отверстия управляющего газа соединены с одним и тем же управляемым пилотным клапаном, причем управляемый пилотный клапан способен принимать:

первое положение, в котором управляющий газ может входить через первое отверстие управляющего газа, в то время как газ может выходить через второе отверстие управляющего газа, и

второе положение, в котором управляющий газ может входить через второе отверстие управляющего газа, в то время как газ может выходить через первое отверстие управляющего газа.

передвижной поршень содержит цилиндрическое основание, которое имеет комплементарную форму относительно цилиндрической формы корпуса для изоляции первой и второй камер друг от друга в закрытом положении и в открытом положении,

по меньшей мере один основной газоотвод и по меньшей мере одно первое и второе отверстия управляющего газа, открытые с одной и той же первой стороны неподвижного корпуса, причем основное отверстие газоподвода на второй стороне неподвижного корпуса перпендикулярно первой стороне,

неподвижный корпус содержит первую накладную пластину, собранную на стороне основного участка неподвижного корпуса для соединения первой камеры с основным газоподводом,

устройство для распределения газа и/или вакуума содержит по меньшей мере один уплотнительный элемент, прикрепленный к неподвижному корпусу и размещенный между накладной пластиной и отверстием первой камеры, причем уплотнительный элемент упирается в передвижной поршень в закрытом положении,

устройство для распределения газа и/или вакуума содержит множество корпусов и передвижных поршней, причем каждый корпус принимает один передвижной поршень, а накладная пластина соединяет между собой по меньшей мере два основных газоподвода,

устройство для распределения газа и/или вакуума содержит по меньшей мере одну заслонку, прикрепленную к неподвижному корпусу и упирающуюся в передвижной поршень во второй камере в открытом положении,

устройство для распределения газа и/или вакуума содержит множество корпусов и передвижных поршней, причем каждый корпус принимает один передвижной поршень, корпусы располагаются парами, причем корпусы пары располагаются один рядом с другим, основной газоотвод и первое и второе отверстия управляющего газа корпуса из пары открыты на противоположной стороне основного газоотвода, первого и второго отверстия управляющего газа другого корпуса из пары, а пары корпусов разнесены с равными интервалами один за другим,

по меньшей мере два основных газоподвода, сообщающихся с первым и вторым корпусом, соединены вместе, и по меньшей мере два основных газоподвода, сообщающихся с третьим и четвертым корпусом, соединены вместе, и по меньшей мере один основной газоотвод, сообщающийся с первым и вторым корпусом, и по меньшей мере один основной газоотвод, сообщающийся с третьим и четвертым корпусом, соединены вместе,

передвижной поршень по меньшей мере частично выполнен из пластика, и по меньшей мере основной участок неподвижного корпуса, в котором обеспечен по меньшей мере один корпус, выполнен из металла.

Согласно варианту выполнения изобретения, машина для обработки листов также содержит центральный обрабатывающий блок, выполненный с возможностью управлять по меньшей мере одним управляемым пилотным клапаном в зависимости от углового положения рабочего цикла обработки листа.

Другим объектом изобретения является способ управления описанным устройством для распределения газа и/или вакуума, в котором по меньшей мере одним управляемым пилотным клапаном управляют в сдвинутом угловом положении за время рабочего цикла машины для обработки листов.

Дополнительные преимущества и признаки станут очевидными из описания следующих далее фигур, которые приведены в качестве не ограничивающего примера:

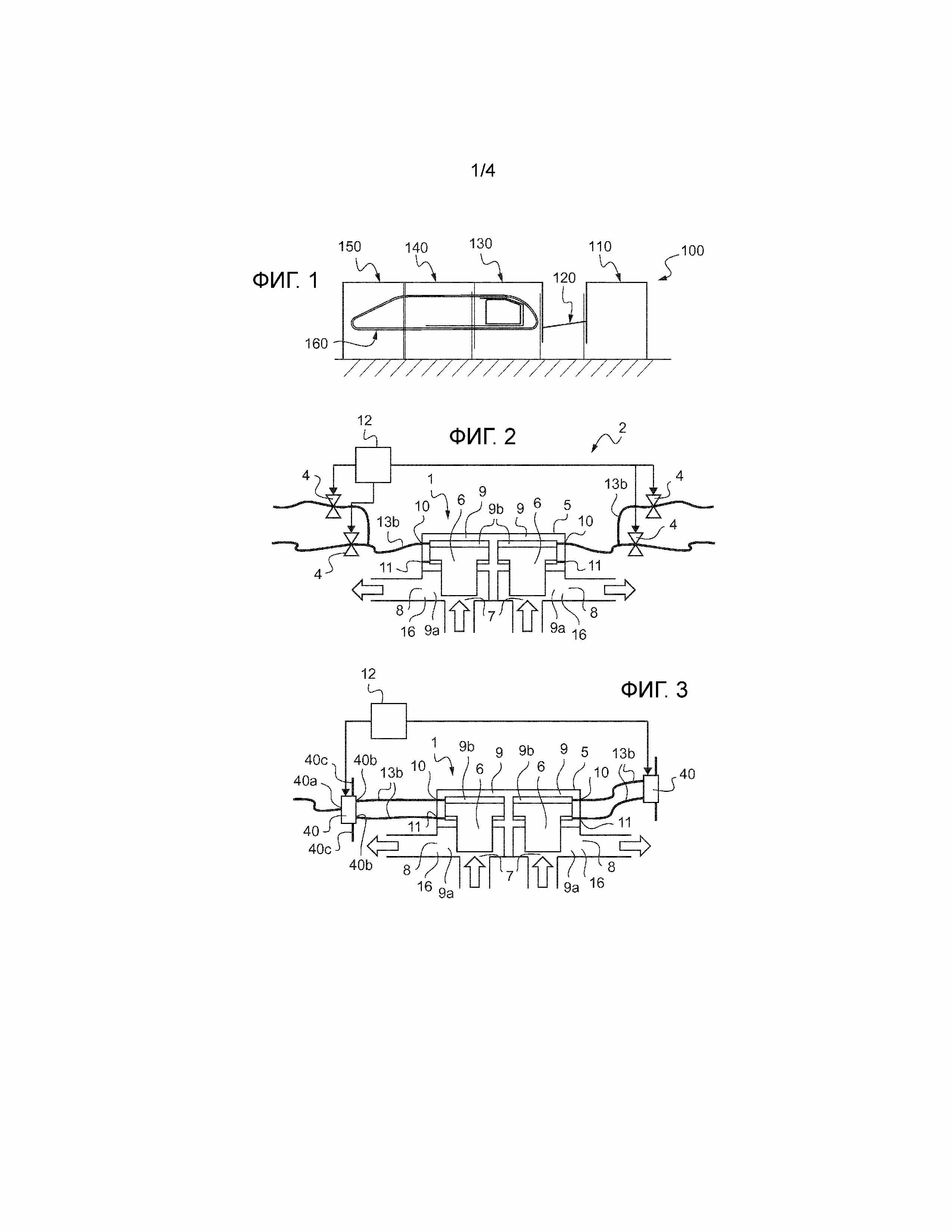

ФИГ. 1 представляет собой схематический вид машины для обработки листов,

ФИГ. 2 представляет схематический вид устройства для распределения газа и/или вакуума,

ФИГ. 3 представляет схематический вид другого примера устройства для распределения газа и/или вакуума,

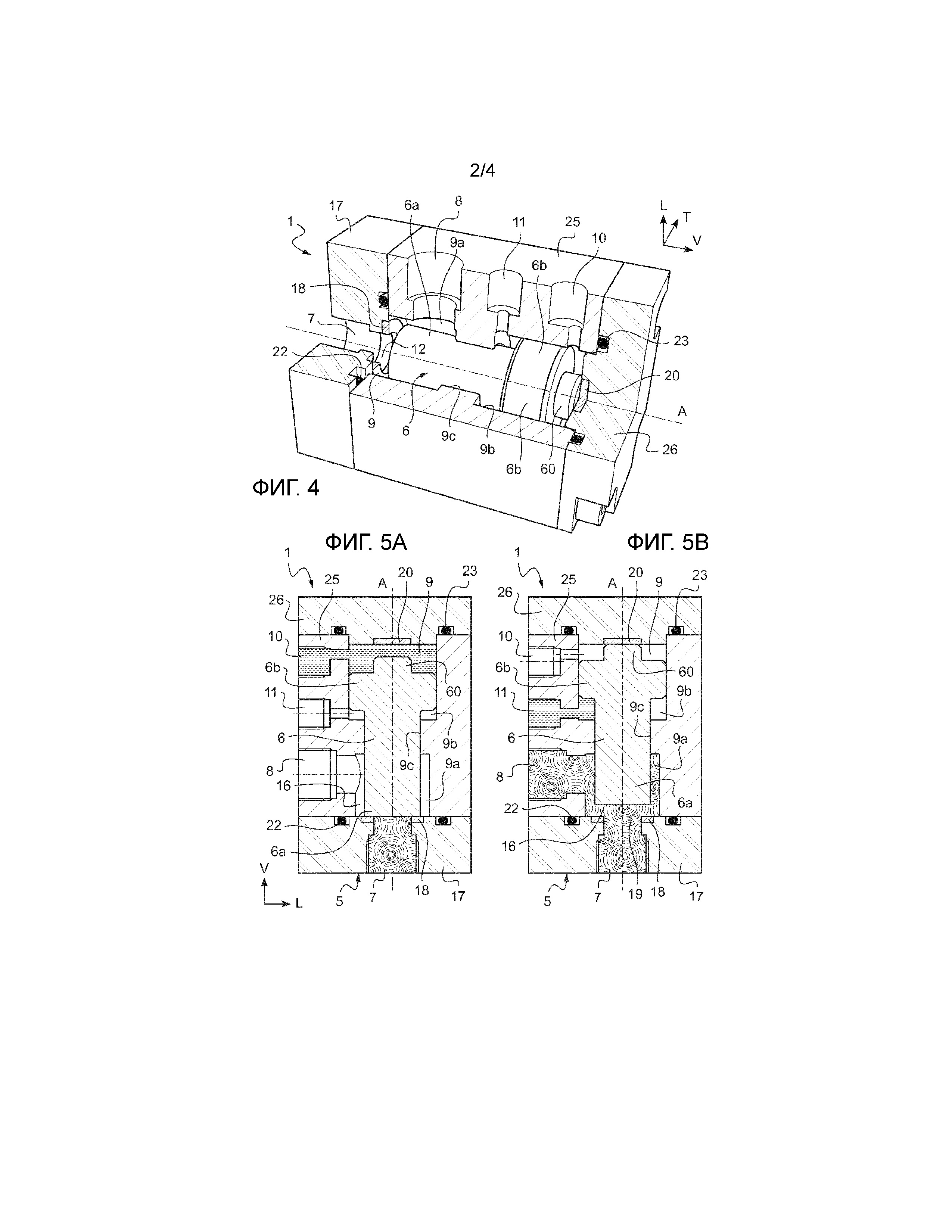

ФИГ. 4 показывает элементы другого примера устройства для распределения газа и/или вакуума,

ФИГ. 5а показывает вид в разрезе устройства для распределения газа и/или вакуума на ФИГ. 4 в закрытом положении,

ФИГ. 5b показывает устройство для распределения газа и/или вакуума на ФИГ. 5а в открытом положении,

ФИГ. 6 показывает вид в перспективе элементов устройства для распределения газа и/или вакуума согласно другому варианту выполнения изобретения,

ФИГ. 7 показывает схематический вид в перспективе неподвижного корпуса устройства для распределения газа и/или вакуума на ФИГ. 6,

ФИГ. 8 показывает устройство для распределения газа и/или вакуума на ФИГ. 7 в поперечном сечении,

ФИГ. 9 показывает пример варианта осуществления основных газоподводов устройства для распределения газа и/или вакуума на ФИГ. 7, и

ФИГ. 10 показывает пример варианта выполнения основных газоотводов в отношении варианта выполнения основных газоподводов на ФИГ. 9.

Для ясности, одни и те же элементы имеют одинаковые ссылочные позиции. Аналогично, только элементы, необходимые для понимания изобретения, были проиллюстрированы схематично и без масштабирования.

Продольное, вертикальное и поперечное направления указаны на Фигуре 4 ортогональной пространственной системой (L, V, Т).

Фигура 1 иллюстрирует машину 100 для обработки листов, такую как печатная машина, высекательная машина или машина для тиснения фольгой.

Машина 100 для обработки листов позволяет преобразовывать листовые элементы в упаковку, например, картонную упаковку. Штамповочная машина 100 традиционно содержит множество рабочих станций 110, 120, 130, 140, 150, которые располагаются рядом для формирования унитарного узла, который способен последовательно обрабатывать последовательность плоских листообразных элементов. Таким образом, обеспечены подающий механизм 110, который предназначен для подачи в машину 100 листа за листом, стол 120 подающего механизма, на котором листы помещаются слоями прежде чем быть расположенными точно и отдельно, рабочая станция 130 для печати, высекания или тиснения фольгой, станция 140 удаления отходов в случае высекательной машины 140 или подающая станция штампованной фольги в случае штамповочной машины и приемная станция 150, которая предназначена для перекладывания ранее обработанных листов. Средства 160 транспортирования дополнительно обеспечены для того чтобы смещать отдельно каждый лист от выхода подающего стола 120 к приемной станции 150 через рабочую станцию 130. Количество и характер обрабатывающих станций может варьироваться в зависимости от сложности преобразующих операций, которые должны выполняться над листовыми элементами.

Каждый лист, в свою очередь, переносится к каждой рабочей станции посредством средств 160 транспортирования. Таким образом, лист передается от одной рабочей станции к следующей рабочей станции за время одного цикла. Каждая станция выполняет свою работу синхронно с этим циклом, который определен в этом описании как «рабочий цикл». Перемещения, ускорения, скорости, силы часто представлены на кривой, соответствующей рабочему циклу, причем значение абсциссы варьируется между 0° и 360°. Значение абсциссы на этом типе кривой определяется в этом описании как "угловое положение".

В подающем механизме 110 блок 2 всасывания (фигура 2) позволяет отделять и перемещать верхний лист за время каждого рабочего цикла машины 100 для обработки листов.

Во время отделения листа верхний лист поднимается путем подъема чашечных присосок, снабженных вакуумом. Затем лист перемещается путем перемещения чашечных присосок. После транспортирования газ может быть обеспечен к чашечным присоскам для того, чтобы облегчать освобождение листа. Газ можно также продувать через сопла, такие как сепараторные сопла или сопла прессовых лапок, чтобы облегчать отделение листов.

С этой целью блок 2 всасывания содержит устройство 1 для распределения газа и/или вакуума.

Устройство 1 для распределения газа и/или вакуума содержит по меньшей мере один управляемый пилотный клапан 4, неподвижный корпус 5 и по меньшей мере один передвижной поршень 6.

Неподвижный корпус 5 содержит по меньшей мере один основной газоподвод 7, по меньшей мере один основной газоотвод 8, по меньшей мере одно первое и второе отверстия 10, 11 управляющего газа и по меньшей мере один корпус 9.

Основной газоподвод 7 предназначен для соединения с источником газа или с источником вакуума. Источником газа может быть, например, сжатый воздух, обеспечиваемый, например, при давлении 2 бар. Источник вакуума может обеспечиваться вакуумным насосом, таким как воздух при низком давлении 150 мбар.

Основной газоотвод 8 предназначен для соединения с одной или более чашечными присосками блока 2 всасывания и/или с одним или более сопел, например, через гибкие каналы.

По меньшей мере первое или второе отверстие 10, 11 управляющего газа соединено с управляемым пилотным клапаном 4. Это соединение может быть выполнено через соединительный блок 13а и/или гибкие каналы 13b (фигура 6) или управляемый пилотный клапан 4 может быть непосредственно подключен к неподвижному корпусу 5 (не представлено).

Привод управляемого пилотного клапана 4 может быть гидравлическим, пневмоническим или электрическим. Например, управляемый пилотный клапан 4 является электромеханическим клапаном, таким как соленоидный клапан.

Управляемый пилотный клапан 4 может переключаться между первым и вторым положением. Им можно управлять в положении при помощи центрального обрабатывающего блока 12 машины 100 для обработки листов. Центральный обрабатывающий блок 12 может быть выполнен с возможностью управления по меньшей мере одним управляемым пилотным клапаном 4 относительно углового положения рабочего цикла обработки листа.

Впуск под давлением управляемого пилотного клапана 4 соединен с источником управляющего газа или с источником управляющего вакуума. Источником управляющего газа может быть сжатый воздух, например, под давлением 2 или 3 бар. Источник управляющего вакуума обеспечивается вакуумным насосом, например, воздухом, обеспечиваемым при низком давлении 150 мбар.

Источник управляющего газа и источник газа могут быть различными или могут быть одинаковыми. Источник управляющего вакуума и источник вакуума могут быть различными или могут быть одинаковыми.

Корпус 9 содержит первую камеру 9а, вторую камеру 9b и третью камеру 9с. Третья камера 9с размещена между первой и второй камерами 9а, 9b.

Первая, вторая и третья камеры 9а, 9b, 9с имеют цилиндрические формы.

Первая камера 9а сообщается с основным газоподводом 7 и основным газоотводом 8.

Вторая камера 9b сообщается с первым и вторым отверстиями 10, 11 управляющего газа.

Передвижной поршень 6 является аксиально подвижным в корпусе 9 вдоль вертикального направления V путем воздействия управляющего газа или вакуума, подаваемого во вторую камеру 9b по меньшей мере через отверстие 10 управляющего газа, соединенное с управляемым пилотным клапаном 14.

Передвижной поршень 6 является подвижным между:

закрытым положением (фигура 5а), в котором передвижной поршень 6 блокирует газовый тракт 16 между указанным основным газоподводом 7 и газоотводом 8 в первой камере 9а, и

открытым положением (фигура 5b), в котором передвижной поршень 6 освобождает газовый тракт 16, причем первая и вторая камеры 9а, 9b изолированы друг от друга за счет взаимодействия форм между передвижным поршнем 6 и корпусом 9 без фрикционного уплотнения между передвижным поршнем 6 и корпусом 9.

Таким образом, в открытом положении вакуум может обеспечиваться к чашечным присоскам для того, чтобы поднимать лист путем поднятия чашечных присосок или чтобы перемещать его путем перемещения чашечных присосок. Также, в открытом положении газ может обеспечиваться к чашечным присоскам, чтобы освобождать лист, когда лист достигает своего места назначения. Или в открытом положении газ может обеспечиваться к соплам для облегчения отделения листов.

Более наглядно на фигурах 4, 5а и 5b передвижной поршень 6 является цельным и может содержать цилиндрическое основание 6а и увеличенную головку 6b, причем увеличенная головка 6b насажена на цилиндрическое основание 6а, а передвижной поршень 6 имеет Т-образное поперечное сечение.

Цилиндрическое основание 6а имеет комплементарную форму относительно цилиндрической формы третьей камеры 9с корпуса 9 для того, чтобы изолировать первую и вторую камеры 9а, 9b друг от друга в закрытом положении и в открытом положении. Рабочий зазор между цилиндрическим основанием 6а и третьей камерой 9с составляет менее 0,2 мм, например, между 0,02 мм и 0,2 мм, чтобы обеспечивать скольжение передвижного поршня 6 без чрезмерного потока утечек.

Эти комплементарные формы позволяют выполнить уплотнение между первой и второй камерами 9а, 9b без фрикционного уплотнения между передвижным поршнем 6 и корпусом 9, например, неподвижное уплотнение, прикрепленное к неподвижному корпусу 5, во фрикционном контакте с передвижным поршнем 6 или таким как подвижное уплотнение, установленное на передвижном поршне 6, во фрикционном контакте с неподвижным корпусом 5.

Увеличенная головка 6b передвижного поршня 6 может быть цилиндрической и продолжается радиально. Увеличенная головка 6b имеет комплементарную форму относительно формы второй камеры 9b корпуса 9 для изолирования первой и второй стороны второй камеры 9b. Первая сторона сообщается с первым отверстием 10 управляющего газа, и вторая сторона сообщается со вторым отверстием 11 управляющего газа.

Головка 6b увеличена так, чтобы предоставлять достаточную радиальную поверхность, позволяющую управляющему газу или вакууму поднимать передвижной поршень 6 или толкать головку 6b вниз. Эта форма головки также обеспечивает, что газ или вакуум, циркулирующий в газовом тракте 16, не предусматривает смещение передвижного поршня 6. В действительности, головка 6b, имеющая более высокую поверхность, предусматривает, что для смещения передвижного поршня 6 управляющим газом при том же самом давлении, что и циркулирующий газ, может быть приложено более высокое усилие. Еще один метод того как убедиться, что передвижной поршень 6 не может управляться циркулирующим газом, заключается в использовании управляющего газа при более высоком давлении, например, при давлении, дважды превышающем давление циркулирующего газа.

Диаметр увеличенной головки 6b может быть от 1,2 до 1,7 раз больше диаметра цилиндрического основания 6а. Например, диаметр цилиндрического основания 6а составляет порядка 18 мм, а диаметр увеличенной головки 6b составляет порядка 28 мм.

Кроме того, увеличенная головка 6b может иметь суженные концы, то есть, суженную верхушку и суженное основание, позволяющие управляющему газу входить во вторую камеру 9b, когда передвижной поршень 6 находится в закрытом или открытом положении. Например, как это может быть видно на фигурах 5а и 5b, верхушка передвижного поршня 6 имеет выступ 60 в форме диска, выступающий из увеличенной головки 6b. Этот выступ 60 освобождает кольцевое пространство вокруг верхушки увеличенной головки 6b в открытом положении. Это кольцевое пространство сообщается с первым отверстием 10 управляющего газа, чтобы позволять управляющему газу войти и протолкнуть увеличенную головку 6b. Кроме того, цилиндрическое основание 6а является достаточно длинным, чтобы оставлять кольцевое пространство под увеличенной головкой 6b, которое сообщается со вторым отверстием 11 управляющего газа в закрытом положении, чтобы позволить управляющему газу войти и поднять увеличенную головку 6b (фигура 5а).

Размер диаметра газового тракта 16 в неподвижном корпусе 5 от двух до десяти раз больше размера диаметра газового тракта через управляемый пилотный клапан 4. Например, размер диаметра газового тракта 16 составляет порядка 12 мм, а размер диаметра газового тракта через управляемый пилотный клапан 4 составляет порядка 2 мм. Таким образом, расход газа через газовый тракт 16 может быть от 4 до 100 раз выше расхода через управляемый пилотный клапан 4. Например, расход через газовый тракт 16 составляет порядка 350 л/мин при 1 бар, а расход через управляемый пилотный клапан 4 составляет порядка 17 л/мин при 1 бар. Таким образом, количество газа, протекающего через управляемый пилотный клапан 4 очень мало по сравнению с количеством газа, протекающего от основного газоподвода 7 к основному газоотводу 8, что обеспечивает длительный срок службы, так как расстояние смещения подвижного уплотнения или диафрагмы на каждый цикл очень мало.

Согласно первому варианту выполнения изобретения (фигура 2), только одно отверстие 10 управляющего газа соединено с двумя управляемыми пилотными клапанами 4.

Каждый управляемый пилотный клапан 4 может быть двухходовым клапаном, который может иметь закрытое или открытое положение. Первое отверстие первого управляемого пилотного клапана 4 соединено с первым источником управляющего газа или вакуума, и второе отверстие первого управляемого пилотного клапана 4 соединено с отверстием 10 управляющего газа. Первое отверстие второго управляемого пилотного клапана 4 соединено со вторым источником управляющего газа или вакуума, и второе отверстие второго управляемого пилотного клапана 4 соединено с отверстием 10 управляющего газа.

Если вакуум обеспечивается через первое отверстие 10 управляющего газа через первый управляемый пилотный клапан 4, он будет притягивать за счет всасывания головку 6b передвижного поршня 6 во вторую камеру 9b, оставшийся газ входит через второе отверстие 11 управляющего газа, блокируя или освобождая газовый тракт 16 в зависимости от того, на какую сторону увеличенной головки 6b подается вакуум. Если газ подается через второй управляемый пилотный клапан 4, он будет толкать вниз передвижной поршень 6, блокирующий или освобождающий газовый тракт 16 в зависимости от того, на какую сторону увеличенной головки 6b подается газ.

Согласно другому примеру (не показан) первое и второе отверстия 10, 11 управляющего газа соединены с соответствующим управляемым пилотным клапаном 4. Когда вакуум подается через первое отверстие 10 управляющего газа, то ничего не подается или газ подается во второе отверстие 11 управляющего газа, блокируя или освобождая газовый тракт 16 и наоборот. Или, если газ подается через первое отверстие 10 управляющего газа, то ничего не подается или вакуум подается во второе отверстие 11 управляющего газа.

Согласно другому варианту выполнения изобретения, показанному на фигуре 3, первое и второе отверстия 10, 11 управляющего газа соединены с одним и тем же управляемым пилотным клапаном 40, причем управляемый пилотный клапан 40 способен принимать:

первое положение, в котором управляющий газ может входить через первое отверстие 10 управляющего газа, в то время как газ, уже находящийся во второй камере 9b, может выходить через второе отверстие 11 управляющего газа, и

второе положение, в котором управляющий газ может входить через второе отверстие 11 управляющего газа, в то время как газ, уже находящийся во второй камере 9b, может выходить через первое отверстие 10 управляющего газа.

Управляемый пилотный клапан 40 может представлять собой 4-ходовый клапан или 5-ходовый клапан (или «5/2 клапан»).

4-ходовый клапан или 5-ходовый клапан содержит четыре или пять отверстий: один впуск 40а под давлением, соединенный с источником управляющего газа или вакуума, два отверстия 40b, обеспечивающих давление для двойного действия передвижного поршня 6, и два отвода 40с для выпуска давления из второй камеры 9b.

Отводы 40с, выпускающие давление в атмосферу, могут включать в себя глушители.

Фигуры 3, 5а и 5b показывают вариант выполнения изобретения, позволяющий улучшить компактность устройства 1 для распределения газа и/или вакуума.

По меньшей мере один основной газоотвод 8 и по меньшей мере одно первое и второе отверстия 10, 11 управляющего газа могут открываться на одной и той же первой стороне неподвижного корпуса 5. Основной газоотвод 7 может открываться на второй стороне неподвижного корпуса 5, перпендикулярной первой стороне неподвижного корпуса 5, так, что газовый тракт 16 имеет L-образную форму.

Неподвижный корпус 5 может содержать первую накладную пластину 17, собранную на стороне основного участка 25 неподвижного корпуса 5, например, привинченную, для соединения первой камеры 9а с основным газоподводом 7. Основной участок 25 и первая накладная пластина 17 имеет комплементарную параллелепипедную форму, образующую компактный блок.

Устройство 1 для распределения газа и/или вакуума также может содержать по меньшей мере один уплотнительный элемент 18, прикрепленный к неподвижному корпусу 5 и размещенный между накладной пластиной 17 и отверстием 19 первой камеры 9а. Уплотнительный элемент 18 принимается в кольцевую канавку накладной пластины 17. Это может быть канавка в форме тора, например, в эластомере. Уплотнительный элемент 18 имеет диаметр, в закрытом положении позволяющий цилиндрическому основанию 6а передвижного поршня 6 упираться в уплотнительный элемент 18, чтобы блокировать с помощью хорошего уплотнения газовый тракт 16 между основным газоподводом 7 и газоотводом 8.

В качестве альтернативы или дополнения, конец цилиндрического основания 6а может иметь усеченную форму, которая взаимодействует с усеченной формой кольцевой канавки накладной пластины 17 (не представлено).

Устройство 1 для распределения газа и/или вакуума может также содержать вторую накладную пластину 26, чтобы закрывать основной участок 25 неподвижного корпуса 5 после изготовления корпуса 9 и может включать в себя по меньшей мере одну заслонку 20, прикрепленную к неподвижному корпусу 5, например, на второй накладной пластине 26. Передвижной поршень 6 упирается в заслонку 20 во второй камере 9b в открытом положении. Заслонка 20 может иметь форму диска, имеющего такой же диаметр, как и выступ 60 передвижного поршня 6, выступающий из увеличенной головки 6b. Заслонка 20 может быть эластомерной резиной.

Устройство 1 для распределения газа и/или вакуума также может содержать дополнительные уплотнительные элементы 22, 23 для обеспечения уплотнения устройства 1 для распределения газа и/или вакуума, такие как торы из эластомерного материала, размещенные между основным участком 25 неподвижного корпуса 5 и накладной пластиной 17 вокруг отверстия 19 и размещенные между основным участком 25 и второй накладной пластиной 26 (фигуры 5а, 5b).

Передвижной поршень 6 может быть по меньшей мере частично выполнен из пластика, такого как полимер, такого как полиоксиметилен (или ПОМ), известный своим очень низким коэффициентом трения или такого, как полиэтиленовый терефталат (или ПЭТФ).

Передвижной поршень 6 может быть выполнен полностью из пластика или может быть покрыт пластиком или может содержать участок, выполненный из пластика или покрытый пластиком. Этот участок может включать в себя по меньшей мере часть цилиндрического основания 6а, комплементарную цилиндрической форме третьей камеры 9с корпуса 9.

По меньшей мере основной участок 25 неподвижного корпуса 5, в котором обеспечен по меньшей мере один корпус 9, может быть выполнен из металла, такого как алюминий.

Передвижной поршень 6, по меньшей мере частично выполненный из пластика, является легким, что позволяет ему двигаться в высоком темпе, и имеет очень низкий коэффициент трения, позволяющий не использовать фрикционное уплотнение между передвижным поршнем 6 и неподвижным корпусом 5.

Устройство 1 для распределения газа и/или вакуума может содержать только один корпус 9, принимающий только один передвижной поршень 6, например, чтобы обеспечивать газ во множество сопел, соединенных с основным газоотводом 8.

При работе, предполагая, что управляемый пилотный клапан 40 расположен в первом положении, и передвижной поршень 6 находится в закрытом положении (фигура 5а), центральный обрабатывающий блок 12 может управлять управляемым пилотным клапаном 40 во втором положении относительно углового положения в рабочем цикле машины 100 для обработки листов.

Управляющий газ течет через второе отверстие 11 управляющего газа, смещая передвижной поршень 6 в открытом положении, в то время как газ может выходить через первое отверстие 10 управляющего газа (фигура 5b). Газовый тракт 16 между основным газоподводом 7 и газоотводом 8 в первой камере 9а таким образом очищается, и газ может обеспечиваться к соплам.

Относительно следующего углового положения, центральный обрабатывающий блок 12 может управлять управляемым пилотным клапаном 4 в первом положении. Управляющий газ течет через первое отверстие 10 управляющего газа, смещая передвижной поршень 6, в то время как газ может выходить через второе отверстие 11 управляющего газа (фигура 5а). Далее газовый тракт 16 блокируется в первой камере 9а, останавливая продувание.

Смещение передвижного поршня 6 между открытым и закрытым положением выполняется без какого-либо подвижного уплотнения или диафрагм и поэтому без износа уплотнения. Таким образом устройство 1 для распределения газа и/или вакуума может иметь более длительный срок службы при использовании на высокой частоте.

Кроме того, управляемый пилотный клапан 4, используемый для управления смещением передвижного поршня 6 для блокировки или освобождения прохода вакуума или газа в чашечных присосках или соплах, позволяет осуществлять лучший контроль.

Например, возможно управлять по меньшей мере одним управляемым пилотным клапаном 4 при смещенном угловом положении, раньше или позже текущего углового положения, за время рабочего цикла машины 100 для обработки листов. Таким образом, возможно предвидеть угловое положение, управляющее вакуумом или газом в чашечных присосках или соплах. Это позволяет наверстать потерю времени, необходимого для прохождения вакуума или газа через гибкие каналы к соплам или к чашечным присоскам. Таким образом, рабочие скорости могут быть увеличены без необходимости увеличивать скорость и ускорение смещений чашечных присосок/сопел. Это позволяет увеличивать рабочие скорости с помощью простой конструкции, одновременно ограничивая стоимость и вес механических средств.

Фигуры 6, 7, 8, 9 и 10 показывают другой вариант выполнения изобретения, в котором устройство 1' для распределения газа и/или вакуума содержит по меньшей мере два корпуса 9 и передвижных поршней 6, причем каждый корпус 9 принимает один передвижной поршень 6.

Более точно, в проиллюстрированном примере устройство 1' для распределения газа и/или вакуума содержит шесть корпусов 9 и шесть передвижных поршней 6.

Например, два основных газоотвода 8 соединены с линией подъема чашечных присосок, два основных газоотвода 8 соединены с линией перемещения чашечных присосок, пятый основной газоотвод 8 соединен с линией сепараторных сопел, и шестой основной газоотвод 8 соединен с линией сопел прессовых лапок (фигура 10).

Корпусы 9 могут располагаться парами, причем корпусы 9 пары располагаются один рядом с другим. Основной газоотвод 8, первое и второе отверстия 10, 11 управляющего газа одного корпуса 9 из пары, открываются на противоположной стороне основного газоотвода 8, первого и второго отверстий 10, 11 управляющего газа другого корпуса 9 из пары.

Пары корпусов 9 разнесены с равными интервалами один за другим.

Накладная пластина 17' устройства 1 для распределения газа и/или вакуума может соединять между собой по меньшей мере два основных газоподвода 7, таких как по меньшей мере два основных газоподвода 7 из пары первого и второго корпусов 9, расположенных рядом (фигуры 8 и 9). Поэтому возможно соединять вместе основные газоподводы 7, которые соединены с одним и тем же источником вакуума, и основные газоподводы 7, которые соединены с одним и тем же источником газа.

В настоящем проиллюстрированном случае на фигурах 9 и 10 два основных газоподвода 7 первого и второго корпуса 9 соединены вместе с источником вакуума, два основных газоподвода 7 третьего и четвертого корпуса 9 соединены вместе с источником газа, и два основных газоподвода 7 пятого и шестого корпуса 9 соединены вместе с источником газа (тем же самым или другим).

Согласно варианту выполнения изобретения, по меньшей мере один основной газоотвод 8, сообщающийся с первым или вторым корпусом 9, и по меньшей мере основной газоотвод 8, сообщающийся с третьим и четвертым корпусом 9, соединены вместе.

В настоящем проиллюстрированном случае два основных газоотвода 8, соединенные с линией подъема чашечных присосок, сообщаются с первым и третьим корпусом 9, два основных газоотвода 8, соединенные с линией перемещения чашечных присосок, сообщаются со вторым и четвертым корпусом 9, пятый основной газоотвод 8, соединенный с линией сепараторных сопел, сообщается с пятым корпусом, 9 и шестой основной газоотвод 8, соединенный с линией сопел прессовых лапок, сообщается с шестым корпусом 9 (фигура 10).

Таким образом, возможно обеспечить либо вакуум, либо газ при перемещении чашечных присосок и при подъеме чашечных присосок.

Неподвижный корпус 5 также может содержать вторую накладную пластину 26, собранную на противоположной стороне основного участка 25 неподвижного корпуса 5, для закрытия всей второй камеры 9b во время изготовления устройства 1. Таким образом, дополнительные уплотнительные элементы 23 могут быть размещены между основным участком 25 неподвижного корпуса 5 и второй накладной пластиной 26. Также, заслонки 20 могут крепиться к неподвижному корпусу 5 на второй накладной пластине 26 так, чтобы упираться в увеличенную головку 6b' передвижного поршня 6' во второй камере 9b в открытом положении.

Следует отметить, что в этом втором варианте выполнения изобретения увеличенная головка 6b' передвижного поршня 6 имеет суженные концы, выполненные усеченными концами, позволяя управляющему газу входить во вторую камеру 9b в закрытом и открытом положениях.

Поэтому при работе, например, когда два управляемых пилотных клапана 40 первого и второго корпусов 9 управляются для перемещения передвижного поршня 6 в открытое положение, и два управляемых пилотных клапана 40 третьего и четвертого корпуса 9 управляются для перемещения передвижного поршня 6 в закрытое положение, вакуум может обеспечиваться для поднятия и перемещения чашечных присосок.

Относительно следующего углового положения, центральный обрабатывающий блок 12 может управлять двумя управляемыми пилотными клапанами 40 первого и второго корпусов 9, чтобы перемещать передвижной поршень 6 в закрытое положение, и двумя управляемыми пилотными клапанами 40 третьего и четвертого корпуса 9, чтобы перемещать передвижной поршень 6 в открытое положение, чтобы обеспечить газ для поднятия и перемещения чашечных присосок.

Реферат

Изобретение относится к машине для обработки листов, содержащей устройство для распределения газа и/или вакуума. Устройство (1) для распределения газа и/или вакуума содержит управляемый пилотный клапан (4; 40), неподвижный корпус (5), содержащий основной газоподвод (7), предназначенный для соединения с источником газа или вакуума, основной газоотвод (8), предназначенный для соединения с чашечной присоской и/или с соплом, первое и второе отверстия (10, 11) управляющего газа. Отверстия (10, 11) управляющего газа соединены с управляемым пилотным клапаном (4; 40). Корпус (9) содержит первую камеру (9a), сообщающуюся с основным газоподводом (7) и газоотводом (8). Вторая камера (9b)сообщена с первым и вторым отверстиями (10, 11) управляющего газа. Передвижной поршень (6) установлен аксиально подвижно в корпусе (9) под воздействием управляющего газа или вакуума, подаваемого во вторую камеру (9b) через отверстия (10, 11) управляющего газа, которые соединены с управляемым пилотным клапаном (4; 40). Передвижной поршень (6) является подвижным между закрытым положением, в котором передвижной поршень (6) блокирует газовый тракт (16) между основным газоподводом (7) и газоотводом (8) в первой камере (9a), и открытым положением, в котором передвижной поршень (6) освобождает газовый тракт (16). Первая и вторая камеры (9a, 9b) изолированы друг от друга. Изобретение также относится к способу управления устройством (1), позволяет машине функционировать при высокой скорости, повышается срок службы машины. 2 н. и 16 з.п. ф-лы, 10 ил.

Комментарии