Полиолефиновые композиции с высокой теплостойкостью, низким содержанием экстрагируемых гексаном веществ и регулируемым модулем упругости - RU2171263C2

Код документа: RU2171263C2

Чертежи

Описание

Изобретение относится к полиолефиновой композиции, содержащей, по крайней мере, два компонента из полимерных материалов. В частных вариантах данного изобретения такая композиция, использующаяся для получения пленки, покрытия или формованного изделия, характеризуется высокой теплостойкостью, высоким процентом остаточной кристалличности, низким содержанием экстрагируемых гексаном веществ, низкими температурами инициирования тепловой сварки и липкости в горячем состоянии, высокой прочностью липкости в горячем состоянии и регулируемым модулем упругости.

Несмотря на то, что полиолефиновые полимеры уже давно используются в упаковке пищевых продуктов и изготовлении контейнеров для хранения пищевых продуктов, изготовителям и упаковщикам недостает полиолефиновых полимерных материалов с желаемым балансом свойств в виде пленки, покрытия и формованного изделия. Оптимальный полиолефиновый полимерный материал для упаковки и хранения должен обладать рядом ключевых характеристик. В частности, оптимальный полимерный материал должен характеризоваться высоким процентным содержанием остаточной кристалличности и/или высокой температурой размягчения по Вика (указывающей на высокую теплостойкость, которая является важной, например, для микроволновых пищевых контейнеров и для упаковки с горячим заполнением); регулируемо высоким и низким модулем упругости (указывающим на хорошую размерную стабильность, которая является важной для эффективной загрузки продукта и операции по изготовлению мешков, или указывающим на хорошую открываемость контейнеров для замороженных пищевых продуктов, соответственно); низкой температурой тепловой сварки или липкости в горячем состоянии, указывающей на способность легкого превращения пленок и покрытий в упаковку); высокой стойкостью к разрыву и ударопрочностью и устойчивостью к прокалыванию (указывающими на лучшую целостность упаковки или контейнера при непрерывном обращении); и низким содержанием экстрагируемых в гексане веществ указывающим на более низкую тенденцию низкомолекулярных примесей или фракций полимера к миграции в чувствительные упакованные продукты, такие как пищевые продукты в применениях, контактирующих с пищей).

Традиционно, увеличение одного конкретного свойства полимерного материала происходит за счет некоторого ухудшения другого важного свойства полимерного материала. Например, низкий модуль, низкие температуры инициирования тепловой сварки и липкости в горячем состоянии, высокая прочность на разрыв, высокая ударная прочность и высокое сопротивление прокалыванию обычно достигаются при увеличении содержания сомономера в полимере. Напротив, высокая кристалличность, высокая теплостойкость по Вика, высокий модуль и низкое содержание экстрагируемых н-гексаном веществ обычно достигается при снижении содержания сомономера в полимере. Следовательно, улучшение полимера относительно одного класса свойств в прошлом достигалось с ухудшением других свойств.

Одна конкретная проблема, которая стоит перед промышленностью, заключается в том, что теплостойкость по Вика полимера и температура инициирования тепловой сварки и липкости в горячем состоянии пленочного слоя, полученного из такого полимера, в прошлом рассматривались в прямой зависимости. То-есть, когда предпочтительные полимеры имеют высокую теплостойкость по Вика для улучшения теплостойкости, такая улучшенная теплостойкость традиционно достигается за счет увеличенных температур инициирования тепловой сварки и липкости в горячем состоянии, которые вынуждают снижать скорость упаковочной линии, увеличивать энергозатраты при упаковке изделий. Кроме того, традиционные полимеры обычно имеют температуры инициирования тепловой сварки и липкости в горячем состоянии, которые либо аппроксимируют их соответствующую теплостойкость по Вика, либо, более нежелательно, являются выше их соответствующих точек размягчения по Вика. Таким образом, в настоящее время желательно максимизировать разность между точкой размягчения по Вика полимера и температурой инициирования тепловой сварки и/или липкости в горячем состоянии пленочного слоя, полученного из такого полимера, а также получить полимерные композиции, которые характеризуются как имеющие температуры инициирования, которые более, чем на 6oC ниже, чем их соответствующие точки размягчения по Вика, так что упаковки, имеющие высокую теплостойкость и высокий предел прочности липкости в горячем состоянии могут быть получены более экономично.

Другая частная проблема, которая стоит перед промышленностью, заключается в том, что, когда этиленовые альфа-олефиновые полимеры, имеющие высокое содержание сомономера, т.е. плотность менее примерно 0,900 г/см3, дают пленки и покрытия, которые показывают хорошие характеристики в плане низких температур инициирования тепловой сварки и липкости в горячем состоянии, прочности на раздир, ударной прочности на пробой и стойкости к прокалыванию, такие полимеры либо имеют избыточное содержание экстрагируемых н-гексаном, либо являются по существу растворимыми в н-гексане. В противоположность простой экстракции, которая относится к солюбилизации низкомолекулярных примесей, полимерных фракций или продуктов деструкции, которые представляют только небольшие пропорции всего полимера, по существу полная растворимость в н-гексане приписывается более высокой степени аморфности, т.е. более низкой степени кристалличности сополимеров, имеющих большее содержание сомономера.

Растворимые в гексане материалы и материалы с высоким содержанием экстрагируемых н-гексаном обычно являются неприемлемыми для использования в случае прямого контакта с пищей, такой как герметизирующие слои в многослойных пленочных упаковках или контейнеры для хранения пищевых продуктов, получаемые инжекционным формованием. Даже когда эти материалы используются для упаковки пищевых продуктов и хранения вообще или для упаковки и хранения продуктов, чувствительных к вкусу и запаху, между материалом и упакованным или хранящимся предметом должен использоваться существенный барьерный материал (такой как, например, алюминиевая фольга). Таким образом, в прошлом промышленность была ограничена по отношению к использованию альфа-олефиновых полимеров этилена низкой плотности, имеющих превосходную характеристику инициирования тепловой сварки и липкости в горячем состоянии и свойства при неправильном обращении в применениях с контактом с пищей, а также в других применениях, включая товары, чувствительные к вкусу и запаху. Таким образом, было бы желательно создать этиленовую-альфа-олефиновую полимерную композицию, имеющую лучшие характерные свойства этиленовых-альфа-олефиновых полимеров, имеющих плотности менее 0,900 г/см3 (например, характеристики, которые показывают на их применимость в качестве пленок и покрытий, имеющих улучшенные свойства при неправильном использовании и более низкие температуры инициирования тепловой сварки и липкости в горячем состоянии, но которые характеризуются пониженными уровнями содержания экстрагируемых гексаном веществ, что делает такие полимерные композиции пригодными для использования в применениях с контактом с пищей.

Еще одной проблемой, которая существует в пластмассовой промышленности, является отсутствие оптимальных литьевых композиций для изготовления улучшенных крышек для пищевых контейнеров для морозильных камер-микроволновых печей. Такие композиции должны иметь хорошую гибкость (т.е. низкий модуль упругости при изгибе) для обеспечения легкой открываемости, когда контейнер находится еще при температурах морозильника или холодильника, однако такие композиции должны также иметь хорошую теплостойкость для предотвращения плавления, размягчения или искривления крышек, когда контейнер и пищевой продукт находятся в микроволновой печи. Легкая открываемость крышек и удаление является особенно важной для пользователей со слабой или ослабленной мускулатурой рук и координацией. Таким образом, также желательно создать этиленовые-альфа-олефиновые формуемые композиции с улучшенной теплостойкостью при сохранении низких модулей упругости при изгибе.

Патент США N 4429079 (Шибата и др.) рассматривает композицию сополимера этилена с альфа-олефином, содержащую смесь (A) 40-95 мас.% статистического сополимера этилена и альфа-олефина, имеющего 5-10 углеродных атомов, который имеет индекс расплава от 0,1 до 20 г/10 мин, плотность от 0,910 до 0,940 г/см3, кристалличность (по данным рентгеновского метода) от 40 до 70%, температуру плавления 115-130oC и содержание этилена 94-99, 5 мол.%; и (B) 5-60 мас.% статистического сополимера этилена и альфа-олефина, имеющего 3-10 углеродных атомов, который имеет индекс расплава от 0,1 до 50 г/10 мин, плотность от 0,870 до 0,900 г/см3, кристалличность (по рентгеновскому методу) от 5 до 40%, температуру плавления 40-100oC и содержание этилена от 85 до 95 мол. % Полимер компонента (A), например, получается с титановой каталитической системой, а полимер компонента (B), например, получается с ванадиевым катализатором. Обе эти каталитические системы известны как катализаторы циглеровского типа, которые дают линейные этилен-альфа-олефиновые полимеры. То-есть, полимер имеет линейную главную цепь макромолекулы без какого-либо длинноцепочечного разветвления. Кроме того, полимер компонента (A) также имеет гетерогенно разветвленное короткоцепочечное распределение, тогда как полимер компонента (B) имеет гомогенно разветвленное короткоцепочечное распределение. Авторами указывается, что пленка, изготовленная из их композиции, имеет хорошие низкотемпературную свариваемость, прочность сварного шва, стойкость к прокалыванию, прозрачность и ударную прочность, которые делают такую пленку пригодной для выгодного применения для упаковки. Однако Шибата и др. не рассматривают пленки с высоким пределом прочности липкости в горячем состоянии (т. е. значения ≥ 2,56 Н/см). Анализ данных, рассмотренных в Примерах, приведенных авторами, показывает, что свойства такой пленки в частности, термосвариваемость, являются аддитивными и очень линейно зависимыми от плотности полимеров смешанных компонентов.

Патент США 4981760 Найто и др. рассматривает полиэтиленовую смесь, имеющую плотность от 0,900 до 0,930 г/см3 и показатель текучести расплава от 0,1 до 100 г/10 мин, которая содержит (1) от 60 до 99 мас.ч. статистического сополимера этилена с альфа олефином, содержащего этилен и альфа-олефин, имеющий от 4 до 10 углеродных атомов, причем сополимер имеет содержание альфа-олефина от 2,0 до 10 мол.% и плотность от 0,895 до 0,915 г/см3, причем термограмма с программированием изменения температуры указанного сополимера определенная дифференциальным сканирующим калориметром, после полного расплавления и постепенного охлаждения, показала эндотермический пик в интервале от 75oC до 100oC с отношением эндотермы в указанном пике к общей эндотерме не менее 0,8; и (II) от 1 до 40 мас.ч. полиэтилена высокой плотности, имеющего плотность не менее 0,945 г/см3, причем термограмма с программированным изменением температуры указанного полиэтилена высокой плотности, определенная дифференциальным сканирующим калориметром, после полного расплавления и остывания, показала эндотермический пик при 125oC или выше, причем суммарное количество (I) и (II) составляет 100 ч. по массе. Полимер компонента (I), например, получается с использованием ванадиевого катализатора, и утверждается, что пленка имеет улучшенную термосвариваемость и липкость в горячем состоянии. В патенте Найто и др. не рассматривается, что смесь используется для получения формованных изделий и, в частности, не рассматривается, что смесь имеет высокую теплостойкость и одновременно имеет хорошую гибкость. Авторы также не рассматривают изготовленную пленку, содержащую полимер компонента (II) с плотностью менее 0,945 г/см3. Кроме того, когда авторы описывают пленку, имеющую низкую температуру инициирования тепловой сварки и липкости в горячем состоянии, такая пленка получается, только когда концентрация компонентного полимера низкой плотности (I) является высокой (т.е. ≥ 85 ч.), что, как традиционно ожидается, дает низкие точки размягчения по Вика и сниженную теплостойкость.

Патент США N 5206075 (Нодгсон и др.) рассматривает многослойную термосвариваемую пленку, содержащую основной слой и термосвариваемый слой, наложенный на одну или на обе стороны основного слоя. В качестве основного слоя авторы рассматривают смесь (а) олефинового полимера, имеющего плотность более 0,915 г/см3, и (b) сополимера этилена и C3-C20 -альфа-моноолефина, имеющего плотность от 0,88 до 0,915 г/см3, индекс расплава от 0,5 до 7,5 дг/мин, молекулярно-массовое распределение не более примерно 3,5 и показатель ширины распределения по составу более примерно 70%. В качестве термосвариеваемого слоя авторы рассматривают слой, содержащий сополимер, как определено в (b) в отношении основного слоя. Авторы не рассматривают использование смеси, такой, которая применяется в основном слое (а), в качестве пригодного свариваемого слоя, и предпочтительным олефиновым полимером для компонента (а) основного слоя является сополимер пропилена примерно с 1-10 мол.% этилена.

Композиции, рассматриваемые в патентах США N 4429079, 4981760 и 5206075 имеют недостаток в том, что они не оптимально предназначены для выгодного применения для упаковки пищевых продуктов и для контейнеров для хранения пищевых продуктов. В частности, имеется потребность в полимерных композициях, характеризующихся точкой размягчения по Вика, которая является больше температуры инициирования тепловой сварки и/или температуры инициирования липкости в горячем состоянии такой пленки (т.е., пленки, имеющей толщину в пределах 0,006-0,076 (0,25-3 мил)), изготовленной из полимера, с обеспечением более высоких скоростей упаковочных линий не за счет теплостойкости, требуемой для таких применений, как, например, упаковка в процессе варки или упаковка с горячим заполнением. Имеется также потребность в полимерных композициях, которые имеют низкое содержание экстрагируемых н-гексаном, т.е., менее 15 мас.%, предпочтительно менее 10 мас.%, более предпочтительно менее 6 мас. %, наиболее предпочтительно менее 3 мас.%, так как такие композиции используются там, где имеется прямой контакт с пищевыми продуктами. В промышленности большое преимущество будут иметь полимерные композиции, которые имеют указанные выше свойства, а также регулируемо высокий модуль (указывающий на хорошую размерную стабильность и доступность высоких скоростей линии в вертикальной форме, заполнении и сварке) и высокие ударную стойкость к пробою, сопротивление раздиру и стойкость к прокалыванию (дающие прочные пленки и покрытия, в частности, используемые для упаковки изделий, содержащих острые предметы, такие как кости, находящиеся в первичной и предварительной разделке мяса). Имеется также потребность в полимерных композициях, которые имеют регулируемо низкий модуль упругости и высокую теплостойкость, как литьевые изделия, такие как, например, легко открываемые крышки пищевых контейнеров для морозилен-микроволновых печей.

Таким образом, целью

изобретения является полимерная смесь, содержащая: (A) от 15 до 60 мас.%, по отношению к общей массе смеси, по крайней мере, одного

первого полимера этилена, которым является по существу линейный

полиэтилен, имеющий плотность в интервале 0,850-0,920 г/см3, где по существу линейный полиэтилен дополнительно

характеризуется как имеющий:

(i) отношение текучести расплава l10/l2 ≥ 5,63;

(ii) молекулярно-массовое распределение Mw/Mn как

определено гельпроникающей хроматографией и определяемое по уравнению:

(Mw/Mn ≅ (l10/l2) - 4,63;

(iii) газоэкструзионную реологию

такую, что критическая скорость сдвига при появлении поверхностного разрушения

расплава по существу линейного полиэтилена является, по крайней мере, на 50% больше критической скорости сдвига при

появлении поверхностного разрушения расплава линейного полиэтилена, где по существу

линейный полиэтилен и линейный полиэтилен содержат один и тот же сомономер или сомономеры, линейный полиэтилен

имеет l2, Мw/Мn и плотность в 10% от по существу

линейного полиэтилена, и где соответствующие критические скорости сдвига по существу линейного полиэтилена и

линейного полиэтилена определяются при одинаковой температуре расплава с использованием

газоэкструзионного пластометра; и

(iv) определенный дифференциальной сканирующей калориметрией (ДСК)

единичный пик плавления в интервале от -30 до 150oC; и (B) от 40 до 85 мас.% по

отношению к общей массе смеси, по крайней мере, одного второго полимера этилена, которым является гомогенно

разветвленный полиэтилен, гетерогенно разветвленный линейный полиэтилен или полиэтилен

высокой плотности, имеющий плотность в интервале 0,890-0,965 г/см3; отличающаяся тем, что полимерная

смесь имеет плотность от 0,890 до 0,930 г/см3, разность между плотностями

первого полимера этилена и второго полимера этилена не менее 0,015 г/см3 и процент остаточной

кристалличности (ПОК), определяемый по уравнению:

ПОК ≥ 5,0195 • 104 (ρ) - 2,7062 • 104 (ρ)2 - 2,3246 • 104, где ρ - плотность полимерной смеси в г/см3.

Целью

изобретения, кроме того, является полимерная смесь, содержащая:

(A) от 15 до 60 мас.%, по

отношению к общей массе, по крайней мере, одного первого полимера этилена, которым является по

существу линейный полиэтилен, имеющий плотность в интервале 0,850-0,920 г/см3, где по

существу линейный полиэтилен характеризуется, кроме того, как имеющий:

(i) отношение текучести

расплава l10/l2 ≥ 5,63;

(ii) молекулярно-массовое

распределение Мw/Mn, как определено гельпроникающей хроматографией и определено

уравнением:

(Mw/Mn ≅ (l10/l2) - 4,63;

(iii) газоэкструзионную реологию, такую, что критическая скорость сдвига при появлении

поверхностного разрушения расплава по существу линейного полиэтилена, по крайней мере, на 50% больше

критической скорости сдвига при появлении поверхностного разрушения расплава линейного полиэтилена,

где по существу линейный полиэтилен и линейный полиэтилен содержат один и тот же сомономер или

сомономеры, линейный полиэтилен имеет l/2, Мw/Мn и плотность в 10% от по

существу линейного полиэтилена, и где соответствующие критические скорости сдвига по существу

линейного полиэтилена и линейного полиэтилена определяются при одной и той же температуре расплава с

использованием газоэкструзионного пластометра; и

(iv) единственный пик плавления,

определенный дифференциальной сканирующей калориметрией (ДСК) в интервале от - 30 до 150oC; и

(B) от 40 до 85 мас.%, по отношению к общей массе смеси, по крайней мере, одного

второго полимера этилена, которым является гомогенно разветвленный полиэтилен, гетерогенно разветвленный линейный

полиэтилен или полиэтилен высокой плотности, имеющий плотность 0,890-0,942 г/см3, отличающаяся тем, что полимерная смесь имеет плотность от 0,890 до 0,930 г/см3, и разность между

плотностями первого полимера этилена и второго полимера этилена не менее 0,015

г/см3, теплостойкость по Вика не ниже 75oC; и

отличающаяся тем, что

(а) 0,038 мм

толщины свариваемый пленочный слой, изготовленный из полимерной смеси, имеет

температуру инициирования тепловой сварки, равную или ниже 100oC, и предел прочности липкости в горячем

состоянии, равный или выше 2,56 H/см; и

(b) температура размягчения по Вика

полимерной смеси более чем на 6oC превышает температуру инициирования тепловой сварки свариваемого

пленочного слоя.

Целью изобретения, кроме того, является полимерная смесь,

содержащая:

(A) от 15 до 60 мас.%, по отношению к общей массе смеси, по крайней мере, одного первого

полимера этилена, которым является по существу линейный полиэтилен, имеющий плотность в

интервале от 0,850 до 0,900 г/см3, где по существу линейный полиэтилен дополнительно характеризуется

как имеющий:

(i) отношение текучести расплава l10/l2 - 5,

63;

(ii) молекулярно-массовое распределение Мw/Мn, как определено уравнением:

(Mw/Mn ≅ (110/12) - 4,63;

(iii) газоэкструзионную реологию, такую, что критическая скорость сдвига при появлении поверхностного

разрушения расплава по существу линейного полиэтилена, является, по крайней мере, на 50%

больше критической скорости сдвига при появлении поверхностного разрушения расплава линейного полиэтилена, где

по существу линейный полиэтилен и линейный полиэтилен содержат один и тот же сомономер

или сомономеры, линейный полиэтилен имеет l/2, Мw/Мn и плотность в 10% от по

существу линейного полиэтилена и где соответствующие критические скорости по существу

линейного полиэтилена и линейного полиэтилена определяются при одинаковой температуре расплава с использованием

газоэкструзионного пластометра;

(iv) единичный пик плавления, определенный

методом дифференциальной сканирующей калориметрией (ДСК) в интервале от -30 до 150oC; и

(v)

содержание экстрагируемых н-гексаном веществ фактически 100 мас.%, по отношению к массе

первого полимера этилена; и

(B) от 40 до 85 мас.%, по отношению к общей массе смеси, по крайней мере,

одного второго полимера этилена, которым является гомогенно разветвленный полиэтилен,

гетерогенно разветвленный линейный полиэтилен или полиэтилен высокой плотности, имеющий плотность в интервале 0,

890-0,942 г/см3;

отличающаяся тем, что полимерная смесь имеет

плотность от 0,890 до 0,930 г/см3, разность между плотностями первого полимера этилена и второго полимера

этилена не менее 0,015 г/см3, содержание экстрагируемых гексаном,

которое является, по крайней мере, на 30% ниже ожидаемого количества экстрагируемых по отношению к общей массе смеси.

Предметом изобретения, кроме того, являются любые полимерные смеси, как определено здесь, в виде изготовленной пленки, пленочного слоя, покрытия или формованного изделия для таких случаев применения, как мешки для варки, мешки для текучих материалов, барьерные усадочные пленки, изготовленные литьем под давлением крышки и свариваемые слои упаковочных пленок.

Эти и другие варианты будут более подробно описаны ниже.

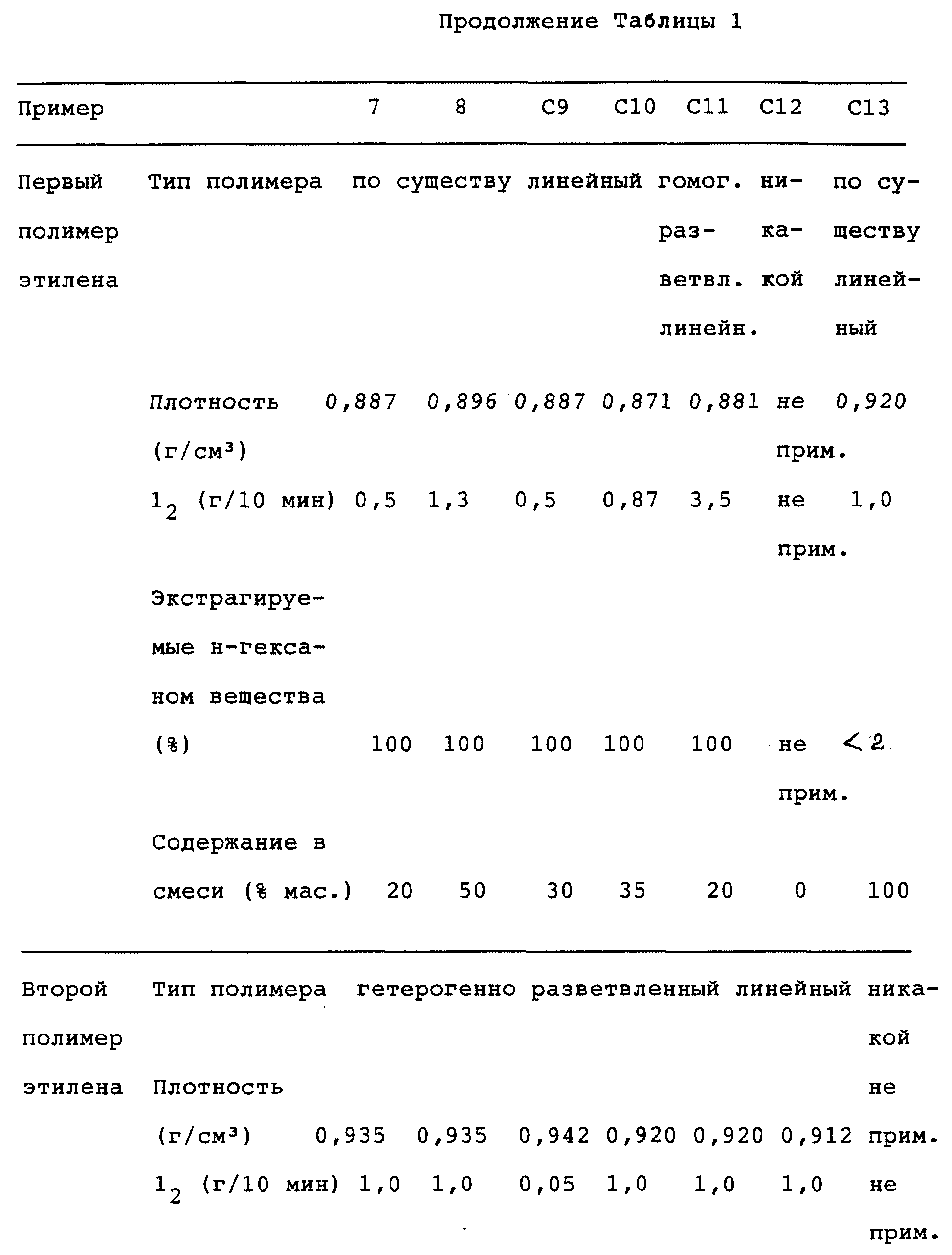

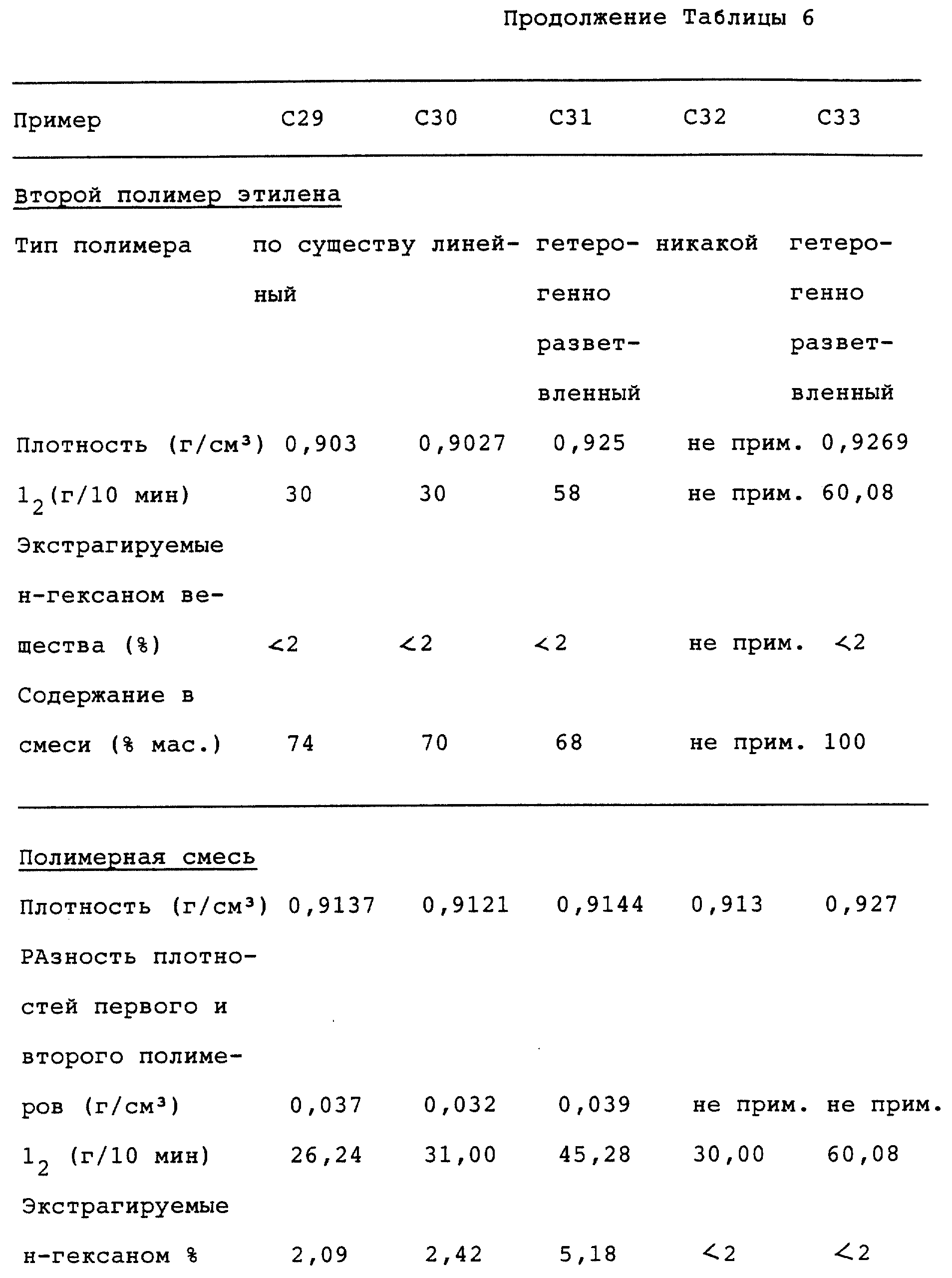

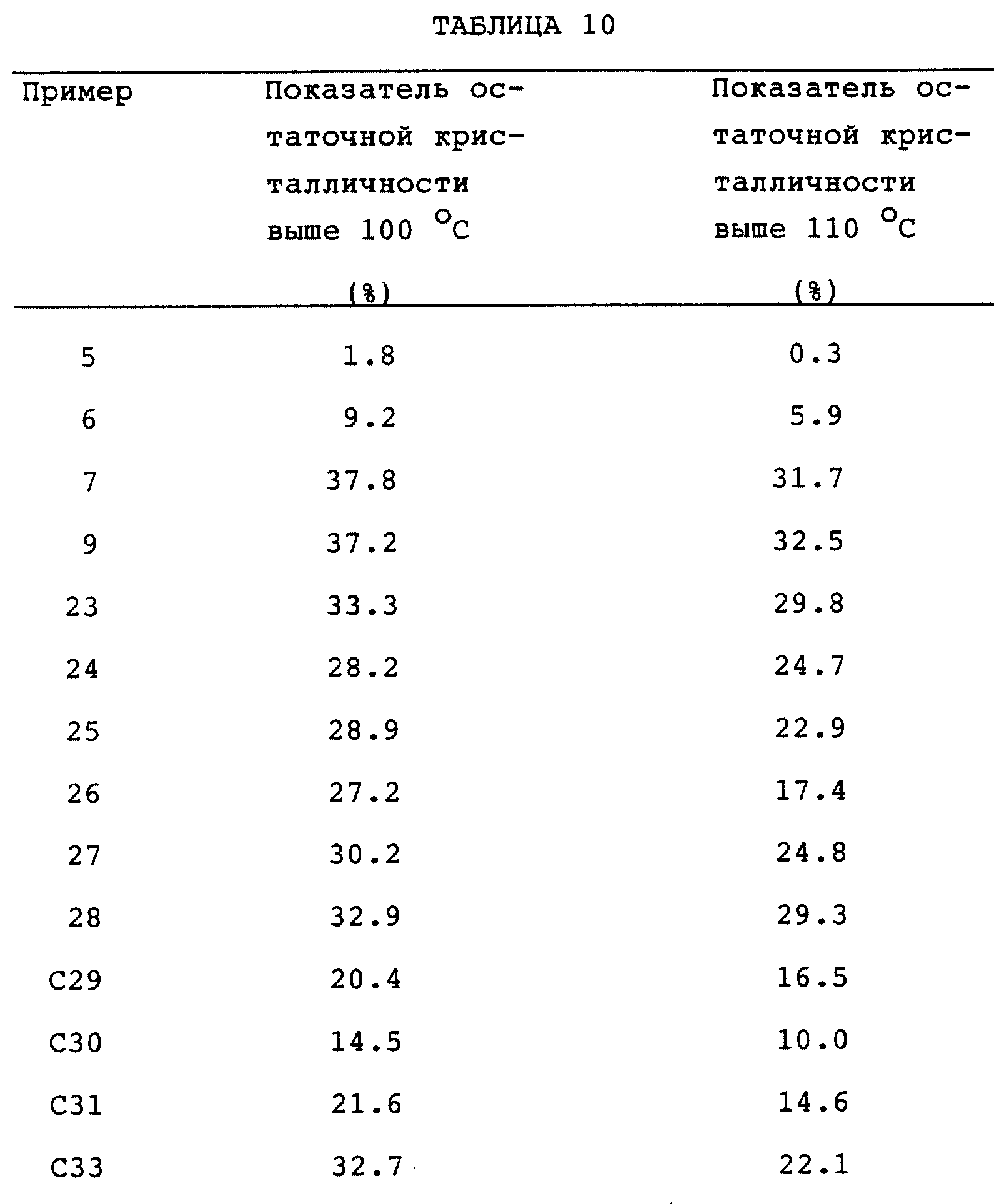

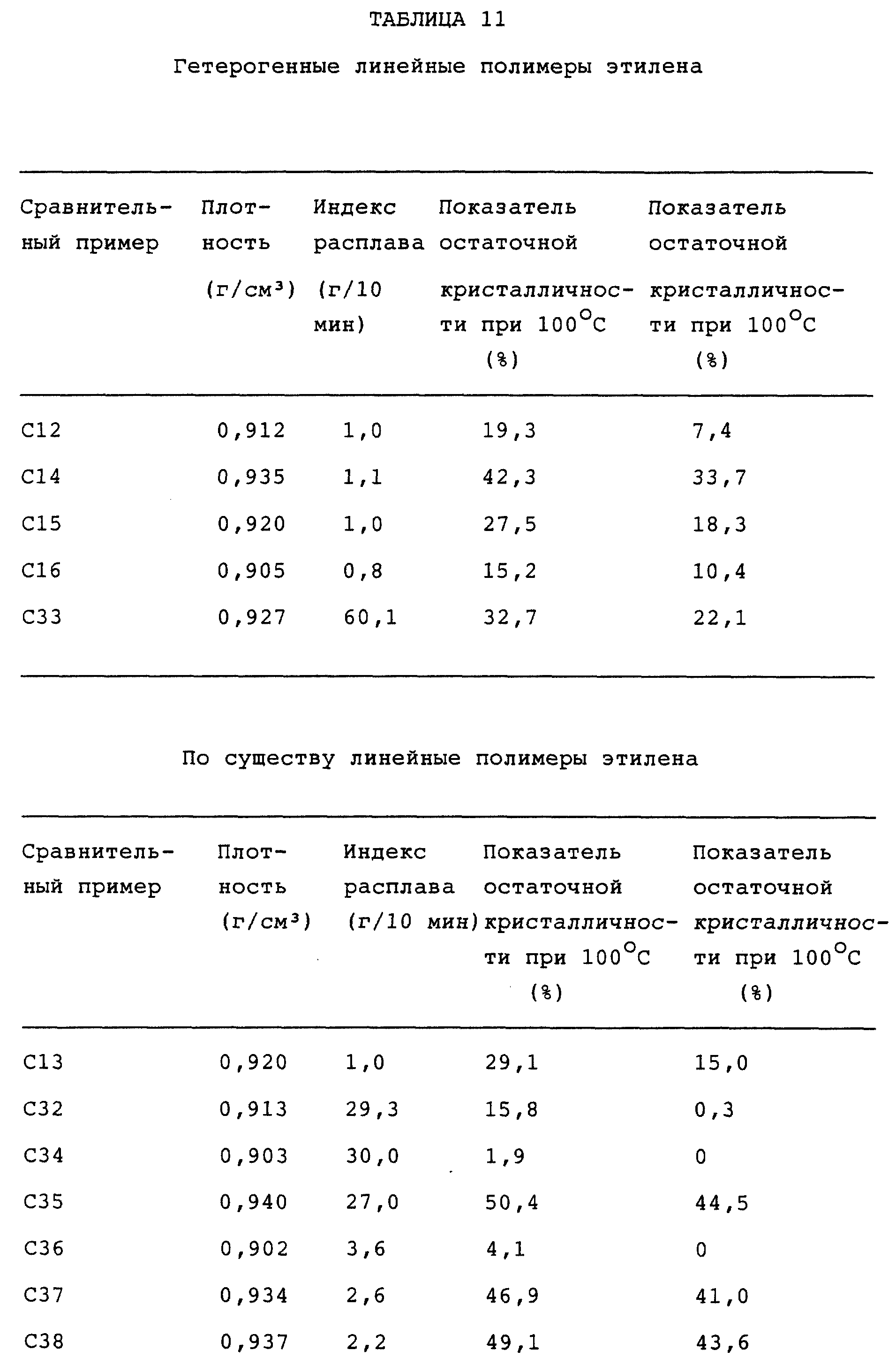

На фиг. 1 представлена зависимость процента остаточной кристалличности от плотности для полимерных смесей Примера и Сравнительного примера и для единичных полимерных композиций по существу линейных полиэтиленов и гетерогенно разветвленных линейных полиэтиленов.

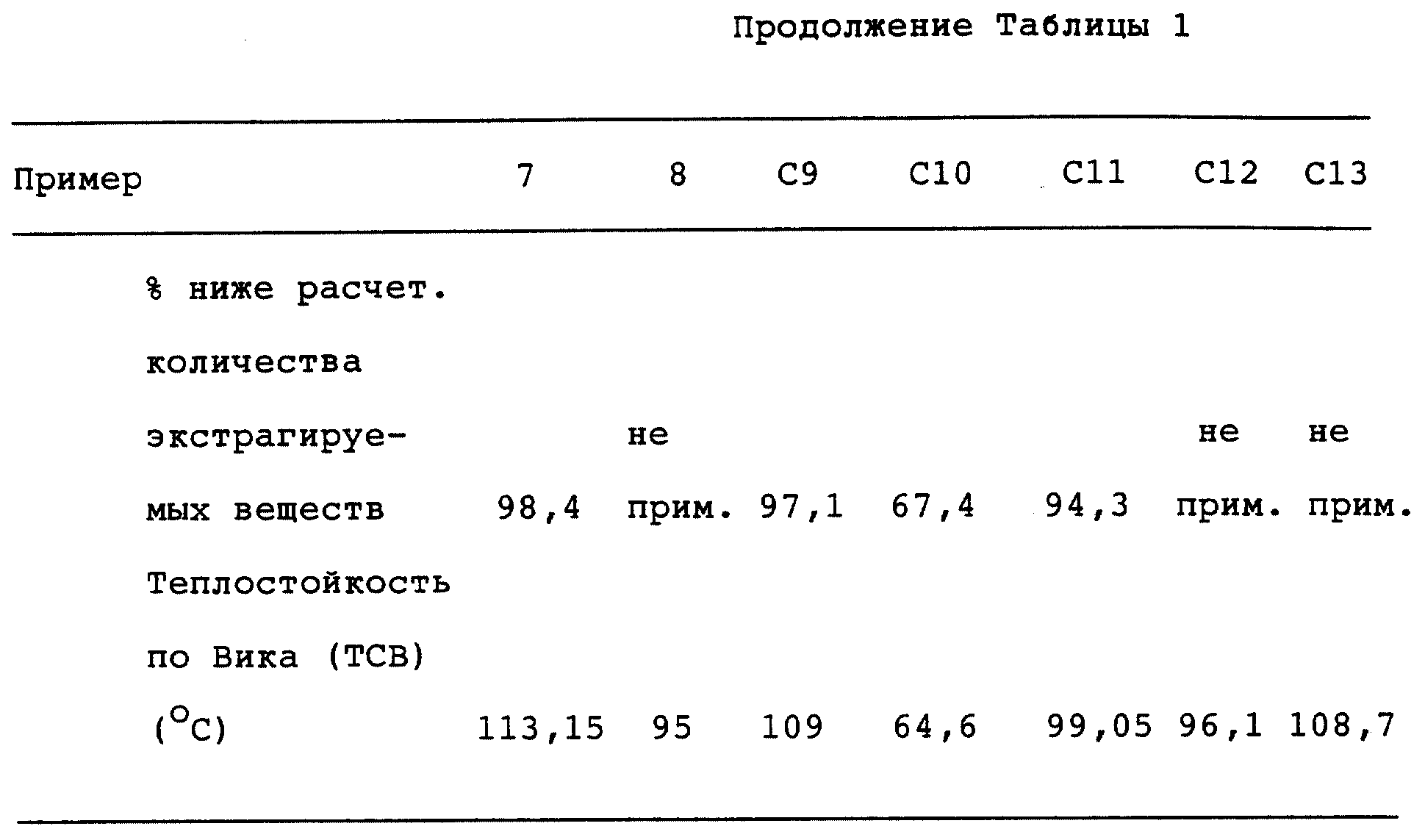

На фиг. 2 представлена зависимость температуры инициирования тепловой сварки от теплостойкости по Вика вoC для полимерных смесей Примера и Сравнительного примера и для единичных полимерных композиций по существу линейных полиэтиленов и гетерогенно разветвленных линейных полиэтиленов.

На фиг. 3 представлена зависимость температуры инициирования липкости при высокой температуре вoC от плотности в г/см3 для полимерных смесей Примера и Сравнительного примера и для единичных полимерных композиций по существу линейных полиэтиленов и гетерогенно разветвленных линейных полиэтиленов.

На фиг. 4 представлена зависимость температуры инициирования сваркой липкости при высокой температуре вoC от теплостойкости по Вика вoC для полимерных смесей Примера и Сравнительного примера и для единичных полимерных композиций по существу линейных полиэтиленов и гетерогенно разветвленных линейных полиэтиленов.

Фиг. 5 является графической иллюстрацией приближения между исходным без выдержки отпечатком конечной конфигурации бруска для испытания на изгиб по ASTM и последующим отпечатком бруска после выдержки при повышенной температуре термошкафа. Расстояние между отпечатками бруска берется как стрела теплового прогиба в сантиметрах для Примеров.

Фиг. 6 является графической иллюстрацией кривой плавления "первого нагрева", полученной дифференциальной сканирующей калориметрией (ДСК), которая показывает часть кривой выше 100oC, которая действительно рассчитывается для определения процента остаточной кристалличности для 100oC.

Используемый здесь термин "полимер" относится к полимерному соединению, полученному полимеризацией мономеров одного или различного типа. Родовой термин полимер, таким образом, охватывает термин "гамополимер", обычно используемый для обозначения полимеров, полученных только из одного типа мономера, и термин "сополимер", как определено далее.

Используемый здесь термин "сополимер" относится к полимерам, полученным полимеризацией, по крайней мере, двух различных типов мономеров. Родовой термин "сополимер", таким образом, включает термин "сополимеры", который обычно используется для обозначения полимеров, полученных из двух различных типов мономеров, а также относится к полимерам, полученным из более, чем два различных типа мономеров.

Используемый здесь термин "процент остаточной кристалличности" относится к определению методом дифференциальной сканирующей калориметрией (ДСК) первого нагрева количества полимерного материала, которое плавится при температурах выше 100oC или 110oC. Методика испытаний, использованная для определения процента остаточной кристалличности Примеров, приводится ниже.

Используемые здесь термины "регулируемый модуль упругости" и "регулируемо низкий или высокий модуль упругости" относится к способности влиять на модуль упругости пленки, покрытия или формованного изделия фактически независимо от теплостойкости полимерной смеси или температуры инициирования тепловой сварки свариваемого слоя, выполненного из полимерной смеси, заданием ("регулированием") конечной плотности смеси.

Используемый здесь термин "ожидаемое количество экстрагируемых" относится к ожидаемому аддитивному массовому содержанию экстрагируемых н-гексаном, по отношению к расчету массовой фракции по отдельным уровням экстрагируемых н-гексаном, даваемым первым и вторым полимерами этилена полимерной смеси. В качестве примера расчета, когда полимерная смесь содержит (I) 30 мас.% первого полимера этилена, который имеет содержание экстрагируемых н-гексаном 50 мас. %, и (II) 70 мас.% второго полимера этилена, который имеет содержание экстрагируемых н-гексаном 10 мас.%, полимерная смесь имеет ожидаемое количество экстрагируемых 22 мас.%, где 15 мас.% приходится на долю первого полимера этилена, а 7 мас.% приходится на долю второго полимера этилена.

Используемый здесь термин "композиционное содержание экстрагируемых гексаном веществ" относится к общему массовому %-му содержанию экстрагируемых н-гексаном веществ из Примера, измеренное в соответствии с параграфом 117.1520 (d) (3) (ii) раздел 21. Американского Кодекса Федеральных Правил (C.F.R.) Управления по контролю за качеством пищевых продуктов, медикаментов и косметических средств.

Используемый здесь термин "температура инициирования тепловой сварки" относится к минимальной температуре, при которой 0,038 мм толщины пленочный герметизирующий слой герметизирующей соэкструдированной пленочной структуры на основе найлон /адгезив/ показывает прочность сварного шва не менее 0,4 кг/см при наложении сверху и приварке к нему. Методика испытания, используемая для определения температуры инициирования тепловой сварки Примеров, включая описание используемой соэкструдированной пленочной структуры приводится здесь ниже.

Используемый здесь термин "предел прочности липкости в горячем состоянии пленочного свариеваемого слоя толщиной 0,038 мм в соэкструдированной структуре найлон /адгезив/ свариваемый слой. Методика испытания, использованная для определения предела прочности липкости при высокой температуре Примеров, приводится здесь ниже.

Первый полимер этилена смеси изобретения, компонент (A), описывается как, по крайней мере, один по существу линейный полиэтилен, имеющий плотность в пределах от 0,850 до 0,920 г/см3. При использовании для изготовления пленки и покрытия изобретения первый полимер этилена имеет плотность более 0,865 г/см3, предпочтительно более 0,875 г/см3, более предпочтительно более 0,880 г/см3. При использовании для изготовления пленки и покрытия изобретения первый полимер этилена также имеет плотность менее 0,920 г/см3, предпочтительно менее 0,910 г/см3, более предпочтительно менее 0, 900 г/см3. При использовании для изготовления формованного изделия изобретения для целей, но не для ограничения этим, максимизации теплостойкости первый полимер этилена имеет плотность менее 0,890 г/см2, предпочтительно, менее 0,875 г/см3, более предпочтительно, менее 0,870 г/см3.

Если первый полимер этилена имеет плотность менее 0, 900 г/см3, он дополнительно характеризуется как имеющий содержание экстрагируемых н-гексаном фактически 100 мас.% по отношению к массе первого полимера этилена. Если первый полимер этилена имеет плотность менее 0,850 г/см3, он становится липким и трудным в обработке на операциях сухого смешения. Для изготовления пленки и покрытия изобретения, когда первый полимер этилена имеет плотность более 0,920 г/см3, свойства свариваемости и прихватываемости сваркой будут нежелательно снижаться. Кроме того, для изготовленных пленки и покрытия изобретения, когда плотность первого полимера этилена является меньше 0,865 г/см3, теплостойкость по Вика будет нежелательно низкой. Для формованного изделия изобретения, когда первый полимер этилена имеет плотность более 0,890 г/см3, теплостойкость смеси будет нежелательно более низкой.

Второй полимер этилена смеси изобретения, компонент (B), описывается как, по крайней мере, один гомогенно разветвленный полиэтилен, гетерогенно разветвленный линейный полиэтилен или линейный полиэтилен с некороткоцепочечным разветвлением, имеющий плотность в пределах 0, 890-0,965 г/см3. Предполагается, что соответствующие полимеры этилена, как таковые, включают гомогенно разветвленные линейные интерполимеры этилена, гетерогенно разветвленные линейные сополимеры этилена (оба из предыдущих включают классы полимеров, известные как линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен средней плотности (ПЭСП), сополимер полиэтилена высокой плотности (ПЭВП) и полиэтилен ультранизкой или очень низкой плотности (ПЭУНП или ПЭОНП), по существу линейные полиэтилены, гомополимер полиэтилена высокой плотности (ПЭВП), названные здесь как "линейные полиэтилены с некороткоцепочечным разветвлением") и их комбинации.

При использовании для изготовления пленки или покрытия изобретения второй полимер этилена имеет плотность более 0,890 г/см3, предпочтительно, более 0,900 г/см3, более предпочтительно, более 0,910 г/см3. При использовании для изготовления пленки и покрытия изобретения второй полимер этилена также имеет плотность менее 0,942 г/см3, предпочтительно менее 0,940 г/см3, более предпочтительно менее 0,938 г/см3. При плотностях более 0,942 г/см3 разность между точкой размягчения по Вика смеси (которая считается здесь такой же для пленки, изготовленной из смеси) и температурой инициирования тепловой сварки соэкструдированного свариваемого слоя толщиной 0,038 мм является нежелательно низкой (т.е. ≅ 6o с). Когда плотность второго полимера этилена является меньше 0,890 г/см3, композиционное содержание экстрагируемых гексаном в смеси является нежелательно высоким.

При использовании для изготовления формованного изделия изобретения второй полимер этилена имеет плотность не менее 0, 930 г/см3, предпочтительно не менее 0,950 г/см3, более предпочтительно не менее 0,960 г/см3.

Для случаев применения с прямым контактом с пищевыми продуктами, предпочтительно, второй полимер этилена дополнительно характеризуется как имеющий содержание экстрагируемых н-гексаном не более 10 мас.%, предпочтительно не более 6 мас.% по отношению к массе второго полимера этилена.

Термины "гомогенный" и "гомогенно разветвленный" используются в обычном смысле для обозначения полиэтилена, в котором сомономер статистически распределен в данной молекуле полимера и в котором фактически все молекулы полимера имеют одинаковое мольное соотношение этилен"сомономер. Гомогенно разветвленные полимеры характеризуются показателем распределения короткоцепочечного разветвления (ПРКЦР) ≥ 30%, предпочтительно ≥ 50%, более предпочтительно ≥ 90%, ПРКЦР определяется как массовое процентное содержание полимерных молекул, имеющих содержание мономера в 50% от среднего общего мольного содержания сомономера. ПРКЦР полиолефинов может быть определен общеизвестными методиками фракционирования элюированием при подъеме температуры, такими как описанные в работах Wild et.al journal of Polymer Science Poly,Phys.Ed. т. 20, стр. 441 (1982), L.D.Cady "The Role of Comonomer Type and Distribution in LLDPE Product Performance" SPE Regional Technical Conference, Quaker. Square Hilton, Akron, Ohio October 1-2, стр. 107-119 (1985) или патенте США 4798081.

Термин "по существу линейный" означает, что, помимо короткоцепочечных разветвлений, относящихся к гомогенному введению сомономера, полиэтилен дополнительно отличается как имеющий длинноцепочечные разветвления тем, что эта макромолекула полимера имеет в среднем 0,001-3 длинноцепочечного разветвления на 1000 углеродов. Предпочтительно, по существу линейные полимеры для использования в изобретении содержат от 0,01 длинноцепочечного разветвления на 1000 углеродов до 1 длинноцепочечного разветвления на 1000 углеродов и более предпочтительно от 0,05 длинноцепочечного разветвления на 1000 углеродов до 1 длинноцепочечного разветвления на 1000 углеродов.

Длинноцепочечное разветвление определяется здесь как длина цепи с числом углеродов не менее 6, выше которого длина не может быть определена с отличием от вышеуказанной при использовании13C-ЯМР-спектроскопии. Длинноцепочечное разветвление может иметь длину, примерно равную длине полимерной макромолекуле, к которой оно присоединяется.

Наличие длинноцепочечного разветвления в гомополимерах этилена может быть установлено с использованием13C-ЯМР-спектроскопии и определено количественно с использованием метода, описанного в работе Randall (Rev. Macromol. Chem.Phys C29, т. 223, стр. 285-297).

На практике современная13C-ЯМР-спектроскопия не может определить длину длинноцепочечного разветвления с числом углеродных атомов более 6. Однако имеются другие известные методы, используемые для определения наличия длинноцепочечных разветвлений в полимерах этилена, включая сополимеры этилена и 1-октена. Двумя такими методами являются гельпроникающая хроматография, спаренная с детектором малоуглового рассеяния света лазера (ГПХ-МУРСЛ), и гельпроникающая хроматография, спаренная детектором дифференциального вискозиметра (ГПХ-ДВ). Использование этих методов для определения длинноцепочечных разветвлений и основных теорий хорошо подтверждается литературой. Смотри, например, работы Zimm.G, and Stockmayer W.H. J.Chem. Phys 17, 1301 (1949) и Rudin A.Modern Methods of Polymer Characterization John. Wiley Ei Sons. New Jork (1991), стр. 103-112.

В докладе A.Willem de Groot and P.Steve Chum. (the Dow Chemical Company) October 4, 1994 conference of the Federation of Analytical Chemistry and Spectros copy Society (FAC SS) in St. Louis.Missuri представлены данные, демонстрирующие, что ГПХ-ДВ является методом, использующимся для количественного определения наличия длинноцепочечных разветвлений в по существу линейных сополимерах этилена. В частности, Де Грут и Чам нашли, что содержание длинноцепочечных разветвлений в образцах по существу линейного гомополимера этилена, определенное с использованием уравнения Цимм-Щтокмайера, хорошо коррелируется с содержанием длинноцепочечных разветвлений, определенным с использованием13C-ЯМР.

Кроме того, Де Грут и Чам нашли, что присутствие октена не изменяет гидродинамический объем образцов полиэтилена в растворе, и, как таковое, оно может рассчитываться по увеличению молекулярной массы, приходящемуся на счет октеновых короткоцепочечных разветвлений, при определении мольного содержания октена в образце. Путем определения в увеличение молекулярной массы, относящееся к 1-октеновым короткоцепочечным разветвлениям Де Грут и Чам показали, что ГПХ-ДВ может быть использована для количественного определения содержания длинноцепочечных разветвлений в по существу линейных сополимерах этилена с октеном.

Де Грут и Чам также показали, что график lg (индекс расплава l2) как функция от lg (средневесовая молекулярная масса, определенная ГПХ-ДВ) иллюстрирует, что аспекты длинноцепочечного разветвления (но не степень длинного разветвления) по существу линейных полиэтиленов являются сравнимыми с показателем высоко разветвленного полиэтилена высокого давления низкой плотности (ПЭНП) и четко отличаются от полиэтиленов, полученных с использованием катализаторов Циглера, таких как титановые комплексы, и обычно гомогенных катализаторов, таких как гафниевые и ванадиевые комплексы.

Для сополимеров этилена с альфа-олефинами длинноцепочечное разветвление является длинней короткоцепочечного разветвления, что происходит от введения альфа-олефина(-ов) в полимерную макромолекулу. Эмпирический эффект присутствия длинно-цепочечного разветвления в по существу линейных сополимерах этилена с альфа-олефинами, используемых в изобретении, проявляется в виде улучшенных реологических свойств, которые определяются количественно и выражаются здесь в виде результатов газоэкструзионной пластометрии (ГЭП), и/или отношение текучести расплава l10/l2 увеличивается.

В противоположность термину "по существу линейный полиэтилен" термин "линейный полиэтилен" означает, что в полиэтилене недостает определяемых или демонстрируемых длинноцепочечных разветвлений, т. е. в полимере имеется в среднем менее 0,01 длинноцепочечного разветвления на 1000 углеродов.

По существу линейные

полиэтилены дополнительно

характеризуются как имеющие:

(а) отношение текучести расплава l10/l2 ≥ 5,63;

(в) молекулярно-массовое распределение Мw/Мn, как

определено гельпроникающей хроматографией и определено по уравнению:

(Mw/Mn ≅ (l10/l2) - 4,63;

(с)

критическое напряжение сдвига

при появлении полного разрушения расплава, как определено газоэкструзионной пластометрией, более 4 • 106 дин/см2, или газоэкструзионную

реологию, такую, что критическая

скорость сдвига при появлении поверхностного разрушения расплава по существу линейного полиэтилена является, по крайней мере, на 50% больше критической скорости сдвига

при появлении поверхностного

разрушения расплава линейного полиэтилена, где по существу линейный полиэтилен и линейный полиэтилен содержат одинаковый сомономер или сомономеры, линейный полиэтилен

имеет l2, Мw/Мn и плотность в 10% от по существу линейного полиэтилена и где соответствующие критические скорости сдвига по существу линейного полиэтилена и линейного

полиэтилена определяются

при одной и той же температуре расплава с использованием газоэкструзионного пластометра; и (d) единичный пик плавления, определенный дифференциальной сканирующей калориметрией

ДСК в интервале от -30

до 150oC.

Определение критической скорости сдвига и критического напряжения сдвига по отношению к разрушению расплава, а также другие реологические свойства, такие как "реологический индекс перерабатываемости" (ИП), осуществляется с использованием газоэкструзионного пластометра (ГЭП). Газоэкструзионный пластометр описывается в публикациях M.Shida R.N.Shroff and L.V. Cancio in Polymer Engineering Science. 17, N 11, стр. 770 (1977) и "Rheometers for Molten Plastics" by John Dealy, Van Nostrand Reinhold Co (1982), стр. 97-99. Эксперименты на ГЭП осуществляются при температуре 190oC, давлении азота 1725-37920 кПа (250-5500 фунт/дюйм) с использованием мундштука диаметром 0,0754 мм с L:D = 20:1 и углом охвата 180o. Для описанных здесь по существу линейных полиэтиленов ИП является кажущейся вязкостью (в килопуазах - кП) материала, измеренной с помощью ГЭП при кажущемся напряжении сдвига 2,15 • 106 дин/см2. По существу линейный полиэтилен для использования в изобретении включает сополимеры и гомополимеры этилена имеет ИП в пределах от 0,01 до 50 кП, предпочтительно 15 кП или менее. Использованные здесь по существу линейные полиэтилены имеют ИП ≅ 70% ИП линейного полиэтилена (либо полимера полученного с использованием катализаторов Циглера, либо линейного гомогенно разветвленного полимера, как описано Элстоном в патенте США 3645992), имеющего l2, Мw/Мn и плотность каждый в 10% от по существу линейных полиэтиленов.

Реологическое поведение

по существу линейных полиэтиленов может также характеризоваться реологическим индексом Дау (РИД), который выражает "нереализованное время релаксации как результат

длинноцепочечного разветвления"

полимера (см. S.Lai and G.W.Knight A NIEC/93 Proceedings I NSITE Technology Polyolefins (ITR)-New Rules in the Structure/Rheology Relationship of Ethylene альфа-олефин

Copolymers New Orleans La May

1993). Значения РИД варьируются от 0 для полимеров, которые не имеют никакого измеряемого длинноцепочечного разветвления (например, продукты Тэфмер, поставляемые фирмой

Мицуи Петрокемикел Индастриз,

и продукты Игзэкст, поставляемые фирмой Эксксон Кемикел Компани), до примерно 15, и являются не зависимыми от индекса расплава. Вообще, для полиэтиленов от низкого до

среднего давления (особенно при

низких плотностях) РИД дает улучшенную корреляцию с упругостью расплава и высоко-сдвинутой текучестью по сравнению с корреляцией, которая получается с отношением

текучести расплава. Для используемых

в данном изобретении по существу линейных полиэтиленов РИД предпочтительно составляет не менее 0,1 и особенно не менее 0,5, наиболее предпочтительно не менее 0,8.

РИД может быть рассчитан по

уравнению:

где τ0 - характеристическое время релаксации материала, а

η0 - - вязкость при нулевом сдвигу материалов. Как τ0, так и η0 являются значениями, которые лучше подходят уравнению Кросса, т.е.

η/η0= 1/(1+(γ•τ0)1-n),

где n - показатель закона энергии материала, а η и

γ - измеренная вязкость

и скорость сдвига соответственно. Основное определение данных по вязкости и скорости сдвига получается с использованием реометрического механического спектрометра

(RMS-800) в динамическом диапазоне

от 0,1 до 100 радиан/с при 190oC и с использованием газоэкструзионного пластометра (ГЭП) при давлении экструзии от 6,89 до 34,5 МПа (1000-5000

фунт/дюйм2), что соответствует

напряжению сдвига от 0,086 до 0,43 МПа, с использованием мундштука диаметром 0,752 мм, 20:1= = L:D при 190oC. Конкретные измерения материала могут

осуществляться в интервале от 140 до

190oC, как требуется для приближения колебаний индекса расплава.

График зависимости кажущегося напряжения сдвига от кажущейся скорости сдвига используется для идентификации явления разрушения расплава и количественного определения критической скорости сдвига и критического напряжения сдвига полиэтиленов. Согласно публикации Ramamurthy in the journal of Rheology 30(2), 337-357 (1986) выше некоторой критической скорости течения наблюдаемые нарушения экструдата могут быть широко классифицированы на два главных типа: поверхностное разрушение расплава и общее разрушение расплава.

Поверхностное разрушение расплава имеет место в условиях кажущегося установившегося течения и изменяется подробно от потери зеркального блеска пленки до более сильной формы "акульей шкуры". Здесь, как определено при использовании вышеописанного ГЭП, появление поверхностного разрушения расплава (ППРР) характеризуется началом потери блеска экструдата, при котором поверхностная шероховатость экструдата может быть определена только при увеличении в 40 раз. Критическая скорость сдвига при появлении поверхностного разрушения расплава по существу линейных сополимеров и гомополимеров этилена является, по крайней мере, на 50% больше критической скорости сдвига при появлении поверхностного разрушения расплава линейного полиэтилена, имеющего фактически одинаковые l2 и Мw/Мn.

Общее разрушение расплава имеет место в условиях неустановившегося экструзионного потока и изменяется подробно от правильных (чередование выступов и впадин, винтообразность и т.д.) до беспорядочных искажений. Для коммерческой применимости, для максимизации характеристик пленок, покрытий и отливок поверхностные дефекты должны быть минимальными, если не отсутствовать. Критическое напряжение сдвига при появлении поверхностного разрушения расплава по существу линейных полиэтиленов, особенно, имеющих плотность > 0,910 г/см3, использованных в изобретении, превышает 4 • 106 дин/см3. Критическая скорость сдвига при появлении поверхностного разрушения расплава (ППРР) и при появлении общего разрушения расплава (ПОРР) используется здесь на основе изменений шероховатости поверхности и конфигураций экструдатов, экструдированных ГЭП. Предпочтительно, по существу линейный полиэтилен будет характеризоваться своей критической скоростью сдвига при использовании в качестве первого полимера этилена изобретения и своим критическим напряжением сдвига при использовании в качестве второго полимера этилена изобретения.

Используемые в изобретении по существу линейные полиэтилены также характеризуются единичным пиком плавления, определенным ДСК.

Единичный пик плавления определяется с использованием дифференциального сканирующего калориметра, эталонизированного индием и деионизованной водой. Метод включает размеры образца 5-7 мг, первый нагрев до температуры примерно 140oC, которая выдерживается в течение 4 мин, охлаждение со скоростью 10o C/мин до температуры -30oC, которая выдерживается в течение 3 мин, и второй нагрев до 140oC со скоростью 10oC/мин. Единичный пик берется из кривой потока тепла от температуры при "втором нагреве". Общая теплота плавления полимера рассчитывается по площади под кривой.

Для полимеров, имеющих плотность от 0,875 г/см3 до 0,910 г/см3, единичный пик плавления может показать, в зависимости от чувствительности оборудования, "плечо" или "горб" на низкой стороне плавления, что составляет менее 12%, обычно, менее 9% и, более типично, менее 6% общей теплоты плавления полимера. Такой артефакт наблюдается для других гомогенно разветвленных полимеров, таких как смолы Игзэкт, и различается на основе наклона единичного пика плавления, изменяющегося монотонно в интервале плавления артефакта. Такой артефакт имеет место в 34oC, обычно в 27oC и более типично в 20oC от точки плавления единичного пика плавления. Теплота плавления, относящаяся к артефакту, может быть определена отдельно специальным интегрированием связанной с ним площади под кривой тепловой поток - температура.

По существу линейные полиэтилены анализируются гельпроникающей хроматографией (ГПХ) на высокотемпературном хроматографе Устерс 150, оборудованном дифференциальным рефрактометром и тремя колонками смешанной пористости. Колонки поставляются Полимер Лабораторайз и заполняются с размером пор 103, 104, 105 и 106

Определение молекулярной массы по отношению к полимерной макромолекуле производится с

использованием эталонов полистирола с узким

молекулярно-массовым распределением от Полимер Лабораторайз в сочетании с их вымываемыми объемами. Эквивалентная молекулярная масса полиэтилена определяется

при использовании соответствующих

коэффициентов Марка-Хувинка для полиэтилена и полистирола (как описано в работе Williams and Ward Journal of Polymer Science Polymer Letters, т. 6, стр. 621 с

выведением следующего уравнения:

MПЭ = a•(MПСb.

В этом уравнении а = 0,4316 и b = 1,0.

Средневесовая

молекулярная масса Мw рассчитывается

обычным образом по следующей формуле:

Mw = Σ WiMi,

где Wi и Мi - весовая

фракция и молекулярная масса, соответственно,

i-й фракции, вымывающейся из ГПХ-колонки.

Известно, что по существу линейные полиэтилены имеют превосходную перерабатываемость, несмотря на то, что имеют относительно узкое молекулярно-массовое распределение (т.е. отношение Мw/Мn составляет обычно менее 3,5, предпочтительно менее 2,5 и более предпочтительно менее 2). Кроме того, в отличие от гомогенно и гетерогенно разветвленных линейных полимеров, отношение текучести расплава l10/l2 по существу линейных полиэтиленов может варьироваться фактически независимо от молекулярно-массового распределения Мw/Мn. Таким образом, первый полимер этилена, компонент (A) полимерных смесей изобретения, является по существу линейным полиэтиленом. Помимо обладания улучшенными реологическими свойствами, по крайней мере, один по существу линейный полиэтилен используется в изобретении в качестве первого полимера этилена в целях обеспечения, но не ограничиваясь этим, высокого предела прочности прихватывания сваркой, т.е. ≥ 2,56 H/см (6,5 H/дюйм).

По существу линейные полиэтилены являются гомогенно разветвленными полиэтиленами и рассматриваются в патенте США N 5272236 и патенте США N 5272272. Гомогенно разветвленные по существу линейные полиэтилены поставляются фирмой Дзе Дау Кемикел Компани как полиолефиновые пластомеры Эфнити и полиолефиновые эластомеры Ингейдж. Гомогенно разветвленные по существу линейные полиэтилены могут быть получены с помощью растворной, суспензионной или газофазной полимеризации этилена и одного или более необязательных альфа-олефиновых сомономеров в присутствии катализатора стесненной конфигурации, такого, как рассмотренный в заявке на Европейский патент 416815. Предпочтительно, способ растворной полимеризации используется для получения по существу линейного сополимера этилена, использованного в настоящем изобретении.

Гомогенно разветвленные линейные полиэтилены длительно выпускаются промышленностью. Как показано в патенте США N 3645922 (Элстон), гомогенно разветвленные линейные полиэтилены могут быть получены традиционными способами полимеризации с использованием катализаторов Циглера, таких, как, например, циркониевые и ванадиевые каталитические системы. Патент США N 4937299 (Эвен и др.) и патент США N 5218071 (Цуцуи и др.) рассматривают использование металлоценовых катализаторов, таких как каталитические системы на основе гафния, для получения гомогенно разветвленных линейных полиэтиленов. Гомогенно разветвленные линейные полиэтилены обычно характеризуются как имеющие молекулярно-массовое распределение Мw/Мn около 2. Промышленные примеры гомогенно разветвленных линейных полимеров включают смолы Тафмер, поставляемые фирмой Мицуи Петроке-микел Индастриз, и смолы Игзэкт, поставляемые фирмой Эксксон Кемикел Компани.

Термины "гетерогенный" и "гетерогенно разветвленный" означают, что полиэтилен характеризуется как смесь сополимерных молекул, имеющих различные мольные соотношения этилена с сомономером. Гетерогенно разветвленные полиэтилены характеризуются как имеющие показатель распределения короткоцепочечных разветвлений (ПРКЦР) менее примерно 30%. Гетерогенно разветвленные линейные полиэтилены поставляются фирмой Дзе Дау Кемикел Компани как линейный полиэтилен низкой плотности Даулекс и как полиэтилены ультранизкой плотности Эттан. Гетерогенно разветвленные линейные полиэтилены могут быть получены посредством растворной, суспензионной или газофазной полимеризации этилена и одного или более необязательных альфа-олефиновых сомономеров в присутствии катализаторов Циглера-Натта такими способами, как рассматривается в патенте США N 4076698 (Андерсон и др.). Предпочтительно, гетерогенно разветвленные полиэтилены обычно характеризуются как имеющие молекулярно-массовое распределение Мw/Мn в пределах от 3,5 до 4,1.

Полимерами этилена, используемыми в качестве компонентов (A) и (B) смесей изобретения, могут независимо быть сополимеры этилена и, по крайней мере, одного

альфа-олефина. Соответствующие альфа-олефины

имеют следующую формулу

CH2 = CHR

где R - гидрокарбильный радикал. Сомономер, который образует часть компонента (A) может

быть таким же, или отличным от сомономера,

который образует часть компонента (B) смеси изобретения.

Далее, R может быть гидрокарбильным радикалом, имеющим от 1 до 12 углеродных атомов. Соответствующие альфа-олефины для использования в качестве сомономеров в растворном, газофазном или суспензионном способе полимеризации или в их комбинации включают 1-пропилен, 1-бутен, 1-изобутилен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен, а также другие типы мономеров, такие как стирол, галоид- или алкилзамещенные стиролы, тетрафторэтилен, винилбензоциклобутан, 1, 4-гексадиен, 1,7-октадиен, и циклоалкены, например, циклопентен, циклогексен и циклооктен. Предпочтительно, альфа-олефином является 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен или их смеси. Более предпочтительно, альфа-олефином является 1-гексен, 1-гептен, 1-октен или их смеси, так как пленки, изготовленные из получающихся сополимеров, имеют особенно улучшенные стойкость к прокалыванию, стойкость к пробою на раздир, где такие высшие альфа-олефины используются в качестве сомономеров. Однако, наиболее предпочтительно, альфа-олефином является 1-октен.

Полимерная смесь изобретения имеет плотность от 0,890 до 0,930 г/см3, измеренную в соответствии с ASTM D 792. Кроме того, полимерная смесь изобретения имеет плотность, по крайней мере, 0, 890 г/см3 , предпочтительно, по крайней мере, 0,903 г/см3, более предпочтительно, по крайней мере, 0,909 г/см3. Полимерная смесь изобретения имеет плотность менее 0, 930 г/см3, предпочтительно менее 0,928 г/см3, более предпочтительно менее 0,922 г/см3.

Для полимерной смеси изобретения разница между плотностями первого и второго полимера, обычно составляет не менее 0,015 г/см3, предпочтительно не менее 0,025 г/см3, более предпочтительно 0,045 г/см3. Для целей формованного изделия изобретения разница в плотностях может быть даже более высокой, такой как, по крайней мере, 0,065 г/см3, особенно не менее 0,085 г/см3. Вообще, чем выше разность плотностей, тем более улучшенная теплостойкость относится к гетерогенно разветвленному линейному полиэтилену, имеющему фактически такую же плотность, и, как таковые, более высокие разности плотности являются особенно предпочтительными для формованных изделий изобретения.

Полимерная смесь содержит от 15 до 60 мас.%, предпочтительно от 15 до 50 мас. %, более предпочтительно от 20 до 45 мас.% первого полимера этилена (A) по отношению к общей массе смеси и от 40 до 85 мас.%, предпочтительно от 50 до 85 мас.%, более предпочтительно от 55 до 80 мас.% второго полимера этилена (B) по отношению к общей массе смеси.

Компонент (A) и компонент (B) независимо характеризуются индексом расплава l2 от 0,01 до 100 г/10 мин. В предпочтительных вариантах l2 от 0,1 до 50 г/10 мин. Под "независимо характеризуются" понимается то, что индекс расплава l2 компонента (A) не должен быть таким же, как индекс расплава l2 компонента (B).

Индекс расплава l2 полимерной смеси изобретения составляет от 0,01 до 100 г/10 мин, предпочтительно от 0,1 до 75 г/10 мин, более предпочтительно от 0,5 до 50 г/10 мин. Обычно для полимерных смесей, используемых в получении пленки изобретения, l2 составляет менее 30 г/10 мин, предпочтительно менее 20 г/10 мин, более предпочтительно менее 15 г/10 мин. Обычно для полимерных смесей, используемых в получении формованного изделия, l2 полимерной смеси составляет более 10 г/10 мин, предпочтительно более 15 г/10 мин, более предпочтительно более 20 г/10 мин.

Полимерная смесь изобретения обычно характеризуется как имеющая процент остаточной кристалличности (ПОК), как определено уравнением:

ПОК ≥ 5,0195

• 104

(ρ) - 2,7062 • 104 (ρ)2 - 2,3246 • 104,

предпочтительно

ПОК ≥ 5,7929 • 104 (ρ) - 3,1231

• 104 (ρ)2 - 2,6828 • 104,

более предпочтительно

ПОК ≥ 6,4363 • 104

(ρ) - 3,470 • 104 (ρ)2

- 2,9808 • 104.

В последних уравнениях ρ - плотность полимерной смеси в г/см3 .

Одна предпочтительная полимерная смесь изобретения характеризуется как имеющая показатель остаточной кристалличности, который, по крайней мене, на 17,5% выше, предпочтительно, по крайней мере, на 20% выше, более предпочтительно, по крайней мере, на 35% выше, наиболее предпочтительно, по крайней мере, на 50% выше, чем показатель остаточной кристалличности единичного линейного полиэтилена или, альтернативно, смеси линейных полиэтиленов (т.е. полимерной смеси, в которой фактически все компонентные полимеры имеют линейную полимерную макромолекулу), имеющих фактически одинаковую плотность.

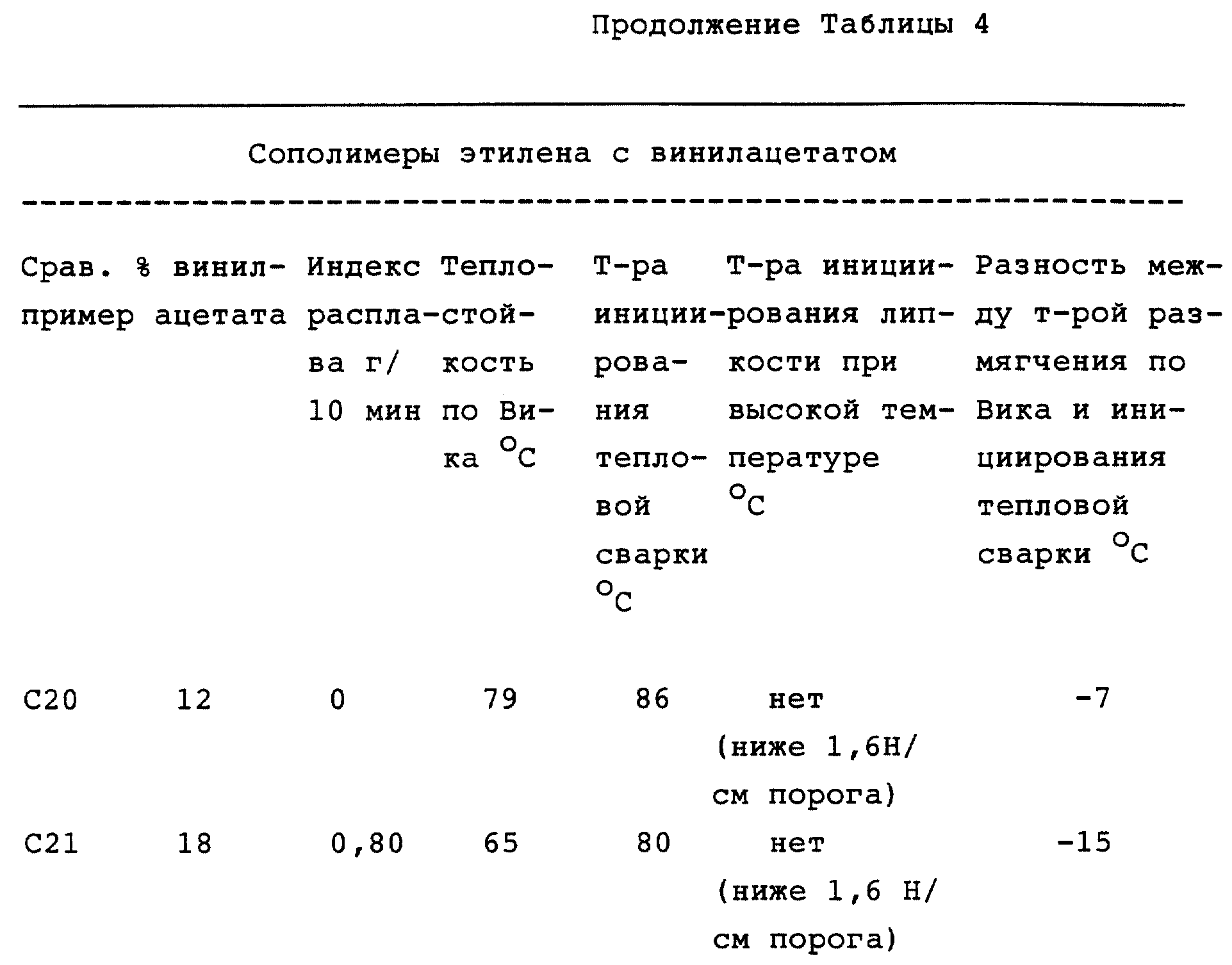

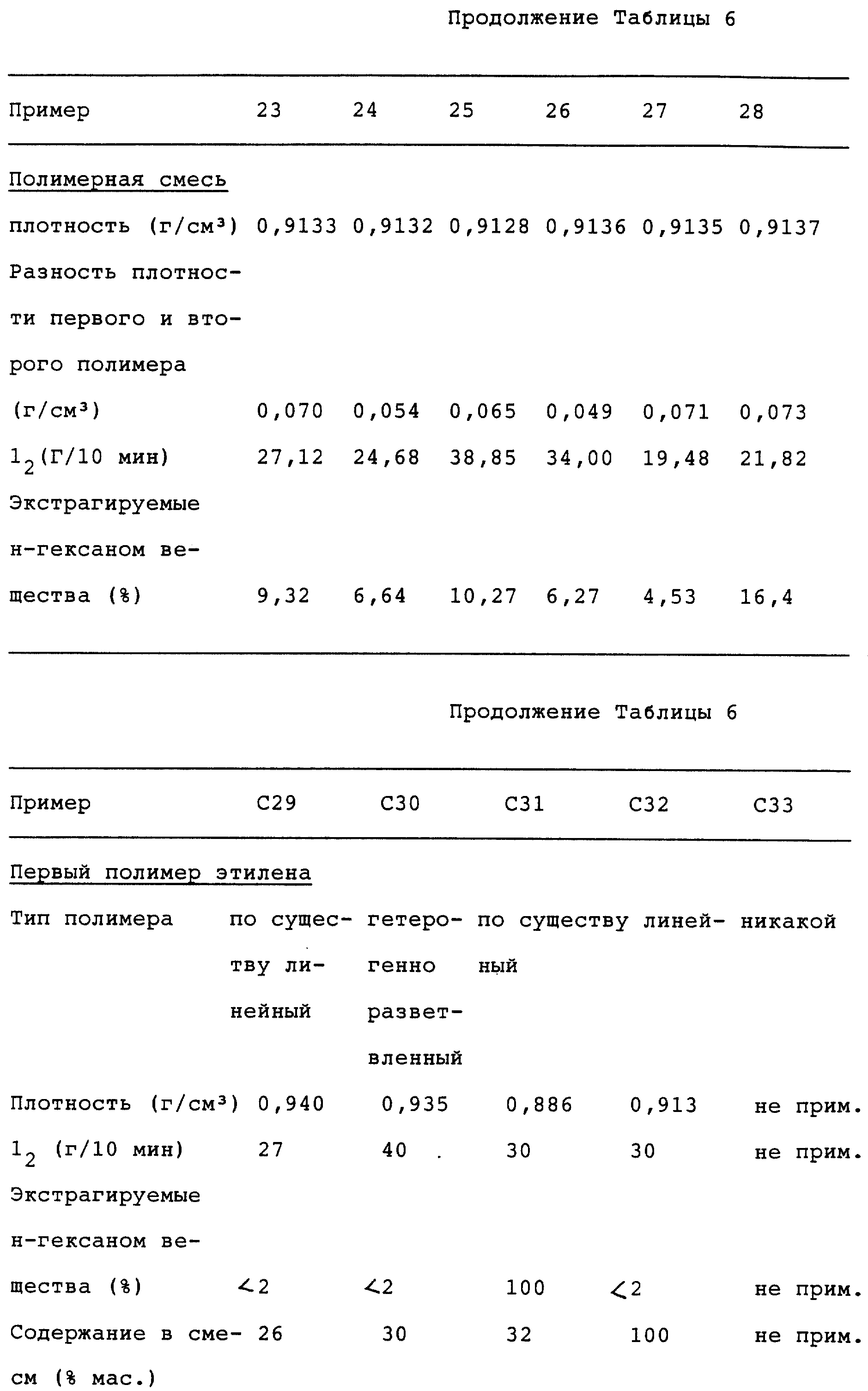

График зависимости процента остаточной кристалличности полимерной смеси изобретения от плотности (фиг. 1) показывает максимальное значение показателя остаточной кристалличности для полимерных смесей, характеризующихся плотностью в пределах от 0,890 до 0,930 г/см3.

Если полимерная смесь изобретения не определяется одним из указанных выше уравнений, или смесь не имеет показатель остаточной кристалличности, по крайней мере, равный или выше показателя остаточной кристалличности линейного полиэтилена (или смеси линейных полиэтиленов), имеющего фактически одинаковую плотность, такая полимерная смесь изобретения отличается улучшенной характеристикой в форме однослойной или соэкструдированной пленки, или, альтернативно, такая смесь содержит первый полимер этилена, который имеет содержание экстрагируемых н-гексаном практически 100%, и полимерная смесь дополнительно характеризуется как имеющая композиционное содержание экстрагируемых гексаном менее 30%, предпочтительно менее 40%, более предпочтительно менее 50%, особенно менее 80%, наиболее предпочтительно менее 90% ожидаемого количества экстрагируемых смеси по отношению к общей массе смеси.

Предпочтительная полимерная смесь изобретения характеризуется как имеющая композиционное содержание экстрагируемых гексаном менее 15%, предпочтительно менее 10%, более предпочтительно менее 6%, наиболее предпочтительно менее 3% по отношению к общей массе смеси.

Фракционирование элюированием при подъеме температуры (ФЭПТ), такое как описано Уайлдом и др., может быть использовано для снятия "отпечатков пальцев" или идентификации новых смесей изобретения.

Другая предпочтительная полимерная смесь изобретения характеризуется теплостойкостью по Вика не менее 75oC, предпочтительно не менее 85oC, более предпочтительно не менее 90oC.

В другом варианте предпочтительная полимерная смесь изобретения при изготовлении в качестве свариваемого слоя толщиной 0,038 мм (1,5 мил) пленки найлон/адгезив/свариваемый слой, полученной соэкструзией с раздувом, характеризуется температурой инициирования тепловой сварки ниже 100oC, предпочтительно ниже 90oC, более предпочтительно ниже 85oC, наиболее предпочтительно ниже 80oC.

В другом варианте предпочтительная смесь изобретения имеет точку размягчения по Вика более чем на 6oC выше, предпочтительно не менее чем на 8oC выше, более предпочтительно, по крайней мере, на 10oC выше, особенно не менее чем на 15oC выше, наиболее предпочтительно, по крайней мере, на 20oC выше температуры инициирования тепловой сварки свариваемого слоя толщиной 0,038 мм (1,5 мин) (изготовленного из полимерной смеси) пленки найлон/адгезив/свариваемый слой, полученной соэкструзией с раздувом.

В другом варианте полимерная смесь изобретения при формовании в фактически плоскую деталь, имеющую толщину 31,7 мм (12,5 мил) характеризуется как имеющая коробление при микроволновой обработке менее 0,75 см, предпочтительно менее 0,70 см, наиболее предпочтительно менее или равно 0,65 см при сохранении модуля упругости при изгибе менее 241,4 МПа (35000 фунт/дюйм2), предпочтительно менее 206,9 МПа (30000 фунт/дюйм2), более предпочтительно менее 172,4 МПа (25000 фунт/дюйм2).

Предпочтительное формованное изделие изобретения показывает теплостойкость выше линейного полиэтилена, имеющего плотность 0,927 г/см3, и одновременно имеет регулируемо низкий модуль упругости при изгибе, т.е. имеет модуль упругости при изгибе более низкий, чем линейный полиэтилен, имеющий плотность менее 0,927 г/см3, более предпочтительно менее 0,912 г/см3.

Другим вариантом настоящего изобретения является способ получения полимерной смеси изобретения в виде пленки, пленочного слоя, покрытия или формованного изделия. Способ может включать технологию ламинирования и соэкструзии или их комбинацию или использование полимерной смеси в отдельности и включает получение пленки экструзией с раздувом, получение пленки отливкой, нанесение покрытия экструзией, инжекционное формование, пневмоформование, компрессионное формование, ротационное формование, инжекционное формование с раздувкой или их комбинации.

Полимерная смесь изобретения может перерабатываться любым удобным способом, включая сухое смешение отдельных компонентов и затем смешение в расплаве в смесителе или при смешении компонентов вместе непосредственно в смесителе (например, в смесителе Бенберн, смесителе Хаака, смесителе Брадендера или одношнековом или двушнековом экструдере, включая компаундирующий экструдер и экструдер с боковым отводом), используемом непосредственно ниже по потоку от способа сополимеризации.

Смеси изобретения, кроме того, могут быть переработаны посредством сополимеризации этилена и требуемого альфа-олефина с использованием катализатора стесненной конфигурации, по крайней мере, в одном реакторе и катализатора стесненной конфигурации или катализатора Циглера, по крайней мере, в другом реакторе. Реакторы могут работать последовательно или параллельно. Пример способа сополимеризации in-situ рассматривается в заявке на патент PCT N 94/01052.

Полимерная смесь изобретения может быть, кроме того, переработана отделением компонента (A) от гетерогенного полиэтилена фракционированием гетерогенного полиэтилена в виде отдельных фракций полимера с каждой фракцией, имеющей узкое распределение разветвлений, отбирая фракции, отвечающие требованиям, специфичным для компонента (A), и смешением отобранной фракции в соответствующих количествах с компонентом (B). Этот способ обычно не является таким экономичным, как описанная выше полимеризация in-situ, но может быть тем не менее использован для получения полимерной смеси изобретения.

В полимерную смесь настоящего изобретения или в пленки, полученные из нее, могут быть также введены добавки, такие как антиоксиданты (например, затрудненные фенольные соединения, такие как Ирганокс 1010 или Ирганокс 1076, поставляемые фирмой Циба Генги), фосфиты (например, Иргафос 168, также поставляемые фирмой Циба Гейги), липкие добавки (например, Стендостат PEPQ, поставляемый Сандоз), пигменты, красители и наполнители. Хотя обычно это не требуется, пленки, покрытия и формованные изделия, полученные из полимерной смеси настоящего изобретения, могут также содержать добавки для улучшения характеристик противослипания, высвобождения формы и коэффициента трения, включая, но не ограничиваясь этим, необработанную и обработанную двуокись кремния, тальк, карбонат кальция и мел, а также первичные, вторичные и замещенные амиды жирных кислот, высвобождающие добавки, силиконовые покрытия и т. д. Еще могут также вводиться другие добавки, такие как четвертичные аммониевые соединения в отдельности или в комбинации с сополимерами этилена и акриловой кислоты (ЭАК) или другими функциональными полимерами, для улучшения антистатических характеристик пленок, покрытий и формованных изделий, полученных из полимерной смеси изобретения, и для обеспечения возможности использования этих полимерных смесей, например, для большегрузной упаковки электронно-чувствительной продукции.

Полимерная смесь изобретения может, кроме того, включать вторичные материалы и отходы и полимеры-разбавители в такой степени, чтобы сохранялись требуемые характеристики. Примеры материалов-разбавителей включают эластомеры, каучуки и модифицированные ангидридом полиэтилены (например, полибутилен и ЛПЭНП и ПЭВП с прививкой малеинового ангидрида), а также полиэтилены высокого давления, такие, как, например, полиэтилен низкой плотности (ПЭНП), сополимеры этилена с акриловой кислотой (ЭАК), сополимеры этилена с винилацетатом (ЭВА), сополимеры этилена с метакрилатом (ЭМА) и их комбинации.

Полимерная смесь изобретения может найти применение в ряде случаев, включая, но не ограничиваясь этим, усаживающуюся пленку (включая барьерную усаживающуюся пленку, но не ограничиваясь этим), упаковки, получаемые с помощью горизонтальных или вертикальных установок формования-заполнения-сваривания, упаковку горячей пищи, контейнеры, получаемые инжекционным формованием (в частности, контейнеры для хранения пищи) и т.д.

Барьерная усаживающаяся пленка относится к ориентированным пленкам (обычно, двухосно ориентированным пленкам), которые усаживаются вокруг упаковываемого изделия при применении нагрева. Барьерные усаживающиеся пленки нашли использование в упаковке продуктов первичной и предварительной разделки мяса, окорочков домашней птицы, бэкона, сыра и т.д. Типичная барьерная усаживающаяся пленка, использующая полимерную смесь изобретения, может иметь 3-7-слойную структуру, получаемую соэкструзией, с контактирующим с пищей свариваемым слоем (таким, как полимерная смесь изобретения), наружным слоем (таким, как гетерогенно разветвленный линейный полиэтилен низкой плотности или ультранизкой плотности) и барьерным слоем (таким, как винилхлоридный полимер или сополимер), расположенным между ними. Могут, необязательно, использоваться промотирующие адгезию связывающие слои (такие, как сополимеры этилена и акриловой кислоты (ЭАК) марки Примакор, поставляемые фирмой Дзе Дау Кемикел Компани, и сополимеры этилена с винилацетатом (ЭВА), а также дополнительные структурные слои (такие, как полиолефиновые пластомеры марки Эфинити, полиолефиновые эластомеры марки Ангейдж, те и другие поставляемые фирмой Дзе Дау Кемикел Компани, полиэтилен ультранизкой плотности или смеси любого из этих полимеров с каждым другими или с другим полимером, таким как ЭВА). Барьерные усаживающиеся пленки, полученные таким образом из смесей изобретения, предпочтительно усаживаются не менее чем на 25% как в машинном, так и в поперечном направлениях. Пленка или пленочные слои, полученные из полимерной смеси изобретения, являются особенно хорошо применимыми в качестве свариваемых слоев в многослойных структурах для пищевой упаковки, таких как барьерная усаживающаяся пленка и асептические упаковки.

Упакованные для варки пищевые продукты являются пищевыми продуктами, которые предварительно упаковываются, а затем варятся. Упакованные и сваренные пищевые продукты идут непосредственно к потребителю, в учебные заведения или частному торговцу для потребления или продажи. Упаковка для варки должна быть структурно способна выдержать время варки и температурные условия при содержании пищевого продукта. Упаковки для варки пищи обычно используются для упаковки окорочков индеек, овощей, мясных продуктов и т.д. Вертикальная упаковка формование-заполнение-сварка обычно используется для упаковки текучих материалов, таких как молоко, вино, порошки и т.д. В вертикальном способе упаковки формование-заполнение-сварка (ВУФЗС) лист полимерной пленочной структуры подается в установку ВУФЗС, где лист формуется в непрерывную трубку свариванием продольных концов пленки вместе при наложении внахлест полимерной пленки и сваривании пленки с использованием внутреннего/наружного сварного шва или при сваривании полимерной пленки встык с использованием внутреннего/внутреннего сварного шва. Затем, сварной электрод сваривает трубку поперечно на одном конце с образованием дна пакета. Затем полученный пакет заполняется текучим материалом. Сварной электрод затем герметизирует верхний торец пакета и либо прожигает насквозь полимерную пленку, либо режущее устройство режет пленку, отделяя таким образом полученный заполненный пакет от трубки. Способ получения пакетов на установке ВУФЗС описывается в патентах США N 4503102 и 4521437.

Как установлено выше, в одном варианте, полимерная смесь изобретения характеризуется теплостойкостью по Вика не менее 75oC, более предпочтительно не менее 85oC, наиболее предпочтительно не менее 90oC. Как дополнительно установлено выше, в одном варианте, полимерная смесь изобретения в виде свариваемого слоя толщиной 0,038 мм (1,5 мил) пленки, полученной соэкструзией с раздувом, дополнительно характеризуется температурой инициирования тепловой сварки менее 100oC, предпочтительно менее 90oC, более предпочтительно менее 85oC, наиболее предпочтительно менее 80oC. Как, кроме того, установлено выше, в одном варианте, полимерная смесь изобретения характеризуется точкой размягчения по Вика, которая более чем на 6oC, предпочтительно на 8oC или более, более предпочтительно на 10oC и более, особенно на 15oC и более, наиболее предпочтительно на 20oC и более превышает температуру инициирования тепловой сварки свариваемого слоя толщиной 0,038 мм (1,5 мил), из полимерной смеси изобретения, пленки найлон/адгезив/свариваемый слой, полученной соэкструзией с раздувом.

Как также установлено выше, фактически плоское формованное изделие, изготовленное из полимерной смеси изобретения, характеризуется как имеющее микроволновое коробление менее 0,75 см, предпочтительно менее 0,70 см, более предпочтительно менее 0,65 см при воздействии низкочастотного микроволнового поля в течение 5 мин и как имеющее модуль упругости при изгибе менее 241,4 МПа (35000 фунт/дюйм2) до микроволновой обработки.

Один частный вариант полимерной смеси изобретения, особенно пригодной в качестве пищевого упаковочного полимерного материала, при переработке экструзией с раздувом в однослойную пленку толщиной 0,051 мм (2 мил), характеризуется как имеющий регулируемый 2% секущий модуль (МН) в пределах от 34 МПа (5000 фунт/дюйм2), до 241 МПа (35000 фунт/дюйм2), особенно в пределах от 48 МПа (7000 фунт/дюйм2) до 172 МПа (25000 фунт/дюйм2).

Другой частный вариант полимерной смеси изобретения, особенно пригодный в качестве пищевого упаковочного полимерного материала, при переработке экструзией с раздувом в однослойную пленку, имеющую толщину 0,051 мм (2 мил), характеризуется прочностью на раздир по Элмендорфу (МН) не менее 300 г, предпочтительно не менее 600 г, более предпочтительно не менее 800 г. Другой частный вариант полимерной смеси изобретения, особенно пригодный в качестве пищевого упаковочного полимерного материала, при переработке экструзией с раздувом в однослойную пленку, имеющую толщину 0,051 мм (2 мил), характеризуется ударной прочностью на пробой (тип В) более 300 г, предпочтительно более 450 г, более предпочтительно более 500 г , наиболее предпочтительно более 600 г.

Другой частный вариант полимерной смеси изобретения, особенно пригодный в качестве упаковочного пищевого полимерного материала, при переработке экструзией с раздувом в одно-слойную пленку, имеющую толщину 0,051 мм (2 мил), характеризуется стойкостью к прокалыванию более 126 кг• см/см3 (150 фунт• фут/дюйм3), предпочтительно более 168 кг• см/см3 (200 фунт•фут/дюйм3), более предпочтительно более 210 кг•см/см3 (250 фунт• фут/дюйм3), более предпочтительно не менее 231 кг• см/см3 (275 фунт• фут/дюйм3), наиболее предпочтительно не менее 252 кг• см/см3 (300 фунт•фут/дюйм3).

Плотность определяется в соответствии с ASTM D-792 и выражается в граммах на кубический сантиметр (г/см2). Измерения, представленные в примерах, проводятся после выдержки полимерных образцов в течение 24 ч в нормальных условиях.

Измерения индекса расплава проводятся в соответствии с ASTM D-1238, условие 190oC/2,16 кг и условие 190oC/5 кг, которые известны как l2 и l5 соответственно. Для целей данного изобретения, при расчете некоторых значений в Примерах, значения l5 и l2 грубо относятся друг к другу с коэффициентом 5,1; например, индекс расплава l2 = 1,0 эквивалентен индексу расплава 5,1 l5. Индекс расплава обратно пропорционален молекулярной массе полимера, так, чем больше молекулярная масса, тем ниже индекс расплава, хотя соотношение не является линейным. Индекс расплава выражается в г/10 мин. Определение индекса расплава может проводиться под более высокой нагрузкой, такой как в соответствии с ASTM D-1238, условие 190oC/10 кг, которое известно как l10.

Термин "отношение текучести расплава" определяется здесь в традиционном смысле как отношение определения индекса расплава при большей нагрузке к определению индекса расплава при меньшей нагрузке. Для измеренных значений индекса расплава 110 и 12, соотношение текучести расплава удобно обозначается как 110/12.

Значения прочности на раздир по Элмендорфу пленок, полученных из смесей изобретения, определяются в соответствии с ASTM D-1922 и выражаются в граммах. Прочность на раздир по Элмендорфу определяется как в машинном направлении (МН), так и в поперечном направлении (ПН). Термин "прочность на раздир" используется здесь для обозначения среднего для МН и ПН значения прочности на раздир по Элмендорфу и также выражается в граммах. Ударная прочность на пробой пленок, полученных их смесей изобретения, определяется в соответствии с ASTM D 1709. Когда указывается и в соответствии с соотношением увеличенных значений характеристик, даваемых более высокой толщиной, прочность на раздир по Элмендорфу и ударная прочность на пробой приводятся к толщине точно 0,051 мм (2 мил) пропорциональным увеличением или снижением по отношению к фактически измеренной микрометром толщине пленки. Такие приведенные расчеты проводятся, только когда колебания толщины не превышают 10%, т. е. когда измеренная толщина находится в пределах 0,046-0,056 мм (1,8-2,2 мил).

Значения прокалывания пленки получаются при использовании тензометра Инстрон, оборудованного нагружающим элементом и интегрированным цифровым дисплеем, которые обеспечивают определения усилий. Единичная полоса однослойной пленки, полученной экструзией с раздувом, имеющей толщину 0,051 мм (2 мил) устанавливается натянутой между двумя половинами кругового держателя, выполненного из алюминия, который надежно соединяет две половины вместе. Испытываемая площадь пленки при установке в держатель составляет 10,2 см (4 дюйма) в диаметре. Держатель затем крепится к верхнему неподвижному зажиму тензиометра. К нижнему зажиму тензиометра, который устанавливается вверх к траверсе, крепится полусферический алюминиевый зонд, имеющий диаметр 12,5 мм. Зонд протягивается вдоль траверсы вверх через центр установленной пленки со скоростью деформации 250 мм/мин. Усилие, требующееся для разрыва пленки, берется с дисплея и делится на толщину пленки и диаметр зонда с получением в результате прочности на прокалывание в кг•см/см3.

Секущий модуль определяется в соответствии с ASTM D882 на однослойной пленке толщиной 0,051 мм (2 мил), полученной экструзией с раздувом в Примерах, содержание экстрагируемых н-гексаном определяется в соответствии с параграфом 117.1520 (d) (3) (ii) раздел 21 Американского Кодекса Федеральных Правил (C. F.R.) Управления по контроли за качеством пищевых продуктов, медикаментов и косметических средств на пленке толщиной 0,1 мм (4 мил), полученной компрессионным формованием в Примерах, а теплостойкость по Вика определяется в соответствии с ASTM D 1525 на однослойной пленке толщиной 0,051 мм (2 мил), полученной в Примерах экструзией с раздувом.

Температура инициирования тепловой сварки определяется как минимальная температура для прочности сварного шва 0,4 кг/см (2 фунт/дюйм). Определение температуры инициирования тепловой сварки проводится с использованием соэкструдированной пленки толщиной 0,089 мм (3,5 мил) следующей структуры: 0,025 мм (1 мил) сополимер найлона 6/66 марки Капрон Экстраформ 1590F, поставляемый компанией Элайд Кемикел Компани/0,025 мм (1 мил) сополимер этилена с акриловой кислотой (ЭАК) марки Примакор 1410, поставляемый компанией Дзе Дау Кемикел Компани/ 0,038 мм (1,5 мил) сваривающийся слой полимерной смеси из Примеров. Испытание проводится на Приборе определения прихватывания сваркой с верхневолновым нагревом с использованием временной выдержки 0,5 и с давления сварного электрода 0,28 МПа (40 фунт/дюйм2). Сварные швы выполняются в интервале температур от 60 до 160oC с шагом в 5oC при сгибании сваривающегося слоя складкой и свариванием между собой. Полученные таким образом сварные швы через 24 часа после получения разрываются с использованием тензометра Инстрон со скоростью зажима 51 см/мин (10 дюйм/мин). Так и в подлиннике. М.

Температура инициирования прихватывания варкой определяется как минимальная температура сварки, требующаяся для получения прочности сварного шва 4Н (1,6 Н/см). Испытание на прихватывание сваркой также проводится с использованием указанной выше трехслойной соэкструдированной пленочной структуры и прибора для определения прихватывания сваркой при верхневолновом нагреве. Полученные таким образом сварные швы испытываются на раздир со скоростью 150 мм/с. Прибор разрушает сварной шов сразу после 0,2 с выдержки. Предел прочности прихватывания сваркой берется как максимальное значение в Н/см в температурном интервале 60-160oC для Примера.

Остаточная кристалличность определяется с использованием прибора Першин-Элмера DSC-7. Испытание включает количественное определение теплоты плавления части образца Примера выше 100oC или 110oC при первом нагреве. Площадь кривой плавления при "первом нагреве" определяется компьютерным интегрированием с использованием установки Першин-Элмера PC серий мягкопроводного варианта 3.1. На фиг. 6 показана кривая плавления "при первом нагреве", площадь под кривой выше 100oC интегрируется практически.

Методы испытаний по ASTM, а также методы испытаний в соответствии с параграфом 117.1520 (d) (3) (ii) раздел 21 Американского Кодекса Федеральных Правил (C. F.R.) Управления по контролю за качеством пищевых продуктов, медикаментов и косметических средств.

Примеры

Нижеследующие примеры

приводятся в целях пояснения, но

не в целях ограничения изобретения.

Примеры 1-3

Пример 1 получается с использованием полимеризации in-situ и способа смешения, описанных в

Заявке на патент PCT N 94/01052.

Конкретные детали получения являются следующими.

Получение катализатора стесненной конфигурации

Известная навеска металлорганического

комплекса стесненной конфигурации

[((CH3)4C5-(CH3)2 Si-N-(t-C4H9)] Ti(CH3)2 растворяется в

углеводороде торговой марки Изопар Е

(поставляемом компанией Эсксон Кемикал Компани) с получением прозрачного раствора с концентрацией титана (Ti) 9,6•10-4 М.

Также получается подобный раствор комплексного активатора трис(перфторфенил)борана (3,8•10-3 М). Известная навеска метилалюмоксана (поставляемого фирмой Техас Алкилз как ММАО) растворяется в н-гептане с получением раствора с концентрацией ММАО 1,06•10-2 М. Эти растворы независимо подаются насосом так, что они соединяются еще до поступления в первый реактор полимеризации, и так, что мольное соотношение катализатора стесненной конфигурации, комплекса активатора и ММАО составляет 1:3,5:7.

Получение гетерогенного катализатора

Гетерогенный катализатор Циглера

получается фактически в соответствии с методикой патента США N 4612300 /пример P/ при последовательном добавлении объема углеводорода Изопар Е, суспензии без водного

хлорида магния в углеводороде

Изопар Е, раствора EtAlCl2 в н-гексане и раствора Ti(O-iPr)4 в углеводороде Изопар Е с получением суспензии с концентрацией магния 0,166 М и

соотношением Mg: Al:Ti = 40,0: 12,5:

3,0. Аликвота этой суспензии и разбавленный раствор Et3Al /ТЭА/ независимо подаются насосом двумя потоками, которые соединяются до введения во второй

реактор полимеризации с получением

активного катализатора с конечным мольным соотношением ТЭА: Ti = 6,2:1.

Процесс полимеризации

Этилен подается в первый реактор со скоростью

18,2 кг/ч (40 фунт/ч). До