Способ механической обработки асимметричной заготовки с одной установки, станок и устройство для закрепления заготовки - RU2600685C1

Код документа: RU2600685C1

Чертежи

Описание

Изобретение относится к станочному оборудованию для механической обработки заготовок асимметричных изделий, имеющих фасонные поверхности, а именно к способам выполнения полной финишной механической обработки многопрофильных заготовок из различных материалов, включая полное удаление технологических припусков, с наименьшим количеством вспомогательных операций по установке и снятию заготовки при выполнении различных операций в цикле механической обработки заготовки асимметричного изделия, в частности, к способам обработки заготовки с одной установки и устройствам для их осуществления.

Известно, что технологические процессы обработки заготовок для изготовления многопрофильных изделий состоят из технологических (рабочих) операций, которые, в свою очередь, складываются из технологических переходов, которые сопровождаются изменением состояния заготовки и выполняются с одними и теми же средствами технологического оснащения, и вспомогательных переходов, представляющих собой законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением состояния заготовки, но необходимы для выполнения технологического перехода.

Также известно, что основными параметрами, характеризующими технологический процесс изготовления изделия заданных размеров и формы из заготовки, являются параметры, обусловленные техническими характеристиками станочного оборудования: допустимые размеры обрабатываемого материала; количество и размеры режущих инструментов; частота вращения рабочего вала, определяющая скорость резания; способ и скорость подачи, характеризующие быстроту обработки деталей; мощность двигателя, а также параметры, обусловленные оснащенностью станка необходимым дополнительным оборудованием, обеспечивающим повышение производительности станка, измеряемой количеством продукции, выпускаемой в единицу времени.

При этом важной частью, характеризующей эффективность технологического процесса и производительность станка, является часть технологической операции, известная как «установка», выполняемая при неизменном положении обрабатываемой заготовки на станке. Способы закрепления заготовки в станке обусловлены конструктивными особенностями станка, формой и размерами заготовки, возможностями выполнения одной или нескольких необходимых технологических операций с одной установки заготовки в станке для сокращения затрат времени на обработку. При этом понятно, что чем больше установок в технологическом процессе, тем ниже точность позиционирования, тем больше затраты времени на вспомогательные переходы и ниже производительность труда.

При постановке задачи сокращения затрат времени на вспомогательные переходы наибольшее внимание уделяется использованию в обрабатывающих станках различных приспособлений, позволяющих при одной установке заготовки выполнять наибольшее количество технологических операций, обеспечивая при этом заданную точность обработки путем закрепления или поддержки заготовки в определенном положении.

Известно, что при механической обработке для получения требуемой поверхности, например точением, фрезерованием, сверлением, шлифованием, необходимо сообщить инструменту и заготовке движения, согласованные друг с другом. Эти движения в станках разделяют на основные движения, называемые движениями резания, и вспомогательные движения, называемые движениями подачи. Вспомогательные движения необходимы для подготовки процесса резания, и к ним относят: движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и другие движения. Вспомогательные движения можно выполнять автоматически и вручную. Так, например, в токарных станках главное движение (вращательное) совершает заготовка, а движение подачи (поступательное) совершает режущий инструмент, во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи (линейное или криволинейное) может выполнять заготовка.

Многоцелевые станки с ЧПУ для обработки деталей, например токарно-сверлильно-фрезерно-расточные обрабатывающие центры, могут производить обработку вращающимся инструментом, имеют возможность точного углового позиционирования шпинделя и вращения шпинделя в режиме круговой подачи, а также содержат устройства для закрепления заготовки как в неподвижном положении, так и с возможностью вращения. Поэтому на этих станках можно выполнять все виды токарной обработки, а также фрезерные, сверлильные, расточные и другие операции (обработку внецентровых отверстий, фрезерования лысок, шпоночных пазов, фасонных пазов, продольных и поперечных плоскостей, профильных канавок и других элементов).

Известно, что при всем разнообразии конструкций станков для механической обработки все они состоят из основных частей: станины, рабочего стола (или передней и задней бабок) с устройствами для закрепления заготовки (например, патронами, планшайбами, цангами, центрами, хомутиками, люнетами, оправками), рабочего вала (или шпинделя) для крепления режущих инструментов (пил, фрез, ножей, сверл) и придания им вращательного движения, суппорта, приводного механизма, и содержат дополнительные устройства для подачи материала, направляющие и прижимные устройства. Для возможности изменения положения рабочего вала или шпинделя их устанавливают на суппорте, перемещающемся по направляющим. Приводной механизм служит для сообщения движения от электродвигателя режущим или подающим частям станка. Направляющие и прижимные устройства применяют для правильной ориентации заготовок относительно режущего инструмента и закрепления их в соответствующем положении при позиционной обработке заготовки до заданных размеров и формы в каждой из операций. При этом для закрепления заготовки в нужном положении применяют специальные приспособления, которые должны располагаться возможно ближе к зоне обработки заготовки.

Известно закрепление заготовки путем зажима заготовки торцами между центрами станка, размещенными с возможностью вращения на рабочем столе, и известны различные технические решения приспособлений для поддержания заготовок в станке при их механической обработке, например:

1) устройства для поддержки длинномерных симметричных изделий, представляющих собой тела вращения, снизу и сбоку при их установке в центрах станка (SU, 1662799, A1; RU, 2199427, С2), например, различные люнеты, установленные на станине станка с возможностью перемещения в продольном направлении по направляющим станины (RU, 2006134171, А);

2) устройства для закрепления асимметричной заготовки в центрах обрабатывающих станков (например, ES, 2339316, В1), для закрепления асимметричной заготовки с возможностью ее поворота вокруг оси центров станка (AT, 385454, В);

3) устройства для закрепления в определенной позиции на станке тонкостенных заготовок, имеющих внутренние полости, путем обжатия их поверхности эластичными элементами под действием определенных усилий гидравлических элементов (US, 6182977, В1).

4) самоцентрирующиеся люнеты, применяемые в токарных станках для поддержки длинномерных осесимметричных заготовок и установленные на поперечных суппортах в зонах образования узлов пучностей колебаний обрабатываемой длинномерной заготовки и оснащенные сдвоенными сферическими зажимными вращающимися роликами, плоскость поворота которых проходит в плоскости, проходящей через продольную ось обрабатываемой заготовки, и шаговыми приводами (RU, 2494840, С1), например, установленные на поперечном суппорте станка для регулирования уровня вибрации путем изменения давления в сервоприводе люнета, противодействующего отжимающей силе на рабочем ролике люнета (RU, 99113293, А).

Однако указанные выше приспособления обеспечивают только поддержание заготовки в определенном положении во время ее обработки, но не уменьшают количества вспомогательных переходов и количества установок в технологических операциях.

Известен токарный станок с ЧПУ (RU, 71920, U1), содержащий станину, шпиндельную бабку, заднюю бабку, каретку, фартук, ползун, резцедержатель и, по меньшей мере, один люнет для поддержания длинномерных заготовок валов, установленный со стороны, противоположной резцедержателю, на тех же продольных направляющих станины, на которых установлена задняя бабка. Количество люнетов зависит от длины обрабатываемого вала. Каждый люнет содержит две поворотные лапки, охватывающие обрабатываемый вал с двух сторон, и выдвижную опору, ось которой расположена в плоскости симметрии поворотных лапок между собой. На концах лапок и выдвижной опоры закреплены ролики, взаимодействующие с наружной поверхностью обрабатываемого вала. Каждый люнет содержит привод поворота лапок, и выдвижения опоры и люнеты установлены таким образом, что плоскость симметрии поворотных лапок была расположена под углом 70°…85° к вертикальной плоскости, проходящей через ось центров станка. Шпиндельная бабка закреплена на станине и содержит полый шпиндель, привод вращения шпинделя и закрепленные на концах шпинделя два патрона: по одному на правом и левом концах шпинделя. Задняя бабка установлена с возможностью перемещения по продольным направляющим, расположенным на верхней плоскости станины.

Работает станок следующим образом. По длине станины на ее продольные направляющие, расположенные на верхней плоскости станины, устанавливают люнеты, поворотные лапки которых разведены в стороны. Подлежащий обработке вал зажимают в патроне шпиндельной бабки и поджимают пинолью задней бабки, фиксируют вал в люнетах, закрывая поворотные лапки и выдвигая выдвижные опоры. Затем производят обработку вала: в соответствии с командами от системы ЧПУ управляют вращением шпинделя шпиндельной бабки с обрабатываемым валом и перемещением каретки с фартуком в продольном направлении и ползуна с резцедержателем в поперечном направлении. Процесс обработки ведется непрерывно по всей длине вала. Для того чтобы обработать торец вала, вал переустанавливают, просовывая вал в полый шпиндель, и зажимают приблизительно посредине его длины в обоих патронах шпиндельной бабки без участия задней бабки. После чего опять фиксируют вал люнетами и обрабатывают торцы вала.

Однако описанный выше токарный станок (RU, 71920, U1) приспособлен для токарной обработки только длинномерных заготовок в форме осесимметричных тел вращения, например валов, по меньшей мере, с трех установок: установка вала в центрах и люнетах для токарной обработки вала по длине и последующая выемка вала; установка вала своей одной большей частью в шпиндельную бабку с выступанием меньшей части из шпиндельной бабки для последующей обрезки одного свободного торца и смена положения вала с установкой вала своей другой большей частью в шпиндельную бабку с выступанием другой меньшей части из шпиндельной бабки для последующей обрезки другого свободного торца. При этом каждая из установок требует значительных затрат времени, что снижает производительность станка. При этом описанные люнеты обеспечивают только фиксацию положения вращающейся наружной поверхности заготовки относительно оси центров станка и затем фиксацию выступающего конца вала относительно оси центров станка с помощью опоры заготовки на ролики люнетов, но не исключают переустановку заготовки в процессе ее обработки.

Известны станки для профильной обработки вращающихся и неподвижных асимметричных тел вращения с фасонными поверхностями, например, винтовыми, для изготовления, в частности, ножек стульев, столов, лестничных балясин.

Например, известен токарно-фрезерный станок «CENTAURO Т-Star» (Италия), содержащий для поддержания и центрирования заготовки вращающийся люнет, с дополнительным прирезным резцом для скругления заготовок, при этом заготовка устанавливается в центрах станка предварительно сформированными соосными технологическими выступами на торцах заготовки.

Известен токарно-фрезерный станок с ЧПУ «Galaxy SH 1800 CNC-S» (Китай) с возможностью одновременной работы тремя резцами, содержащий люнет для жесткой фиксации зоны обработки. Станок позволяет инструментом 1-го суппорта обтачивать заготовку под диаметр люнета, двумя управляемыми копировальными резцами производить черновой и чистовой резы, что позволяет профилировать деталь за один проход обрабатывающей группы. При этом заготовка устанавливается в центрах станка предварительно сформированными на торцах соосными технологическими выступами с углублениями.

Известен токарно-фрезерный станок с ЧПУ «INTOREX CKI-1500» (Испания), позволяющий точить тела вращения без использования механического копировального узла или шаблонов, содержащий горизонтальный фрезерный узел с ЧПУ для фрезерования насечек, спиралей и других фасонных поверхностей и пневматический люнет с тремя регулируемыми роликами и настраиваемыми зажимами для поддержания заготовки во время пазования и нарезки винтовых канавок. Для поворота длинных и узких заготовок станок может быть укомплектован пневматическим прижимом с тремя регулируемыми роликами, устанавливаемым на одной из головок, и содержать два копировальных устройства ЧПУ и гидравлическое устройство для обработки заготовки с диаметром, равным диаметру люнета. При этом заготовка устанавливается в центрах станка предварительно сформированными на торцах соосными технологическими углублениями.

Однако применение описанных выше люнетов и зажимов в описанных выше станках обеспечивает только поддержание и центрирование заготовки на станке, но не позволяет производить на том же станке ее финишную обработку по удалению торцовых технологических выступов заготовки, необходимых для установки ее в центрах станков при механической обработке, например, в токарных или фрезерных станках, станках для полирования, сверления и других станках.

Известно техническое решение станка для чистовой обработки головки носка и задника обувной колодки, заключающейся в удалении с них технологических выступов, в котором автоматическая обработка носка и задника колодки осуществляется за счет системы позиционирования и возвратно-поступательного движения заготовки при взаимодействии с обрабатывающим инструментом (CN, 102794507, А). Станок содержит: стойку, снабженную устройством позиционирования; обрубщик головки носка и обрубщик задника, выполненные в виде кольцевых фрез с профилированными зубьями; направляющую раму, сформированную таким образом, что гидравлический цилиндр обрубщика головки носка сообщен с направляющей рамой, совершающей возвратно-поступательное движение вдоль направляющей салазки, и перемещает первый кольцевой инструмент до контакта с головкой обувной колодки; направляющую плиту, сформированную так, что гидравлический цилиндр обрубщика задника соединен с направляющей плитой, и которая может скользить вверх и вниз вдоль поверхности конца задника колодки так, чтобы перемещать второй кольцевой инструмент до контакта с концом задника обувной колодки. Однако этот станок предназначен для выполнения только одной технологической операции, что требует установки в нее каждой колодки отдельно, а также настройки станка с регулированием устройства позиционирования в зависимости от размеров колодки по длине и по форме головки носка и задника для обеспечения необходимого соответствия положения каждой из кольцевых фрез положению колодки.

Известен способ обработки обувной колодки, включающий операции удаления технологических выступов передней носовой и задней части колодки в несколько операций в обрабатывающем центре с ЧПУ (ЕР, 1466711, А1). Способ обработки включает: закрепление колодки вручную за указанные технологические выступы в соосных креплениях для вращения колодки в горизонтальном положении; грубую обработку наружных поверхностей вращающейся заготовки; последующее сверление отверстия вверху колодки, прокалывание и маркировка колодки в ее неподвижном горизонтальном положении; выемку колодки вручную из крепежных элементов и установку вручную колодки в вертикальном положении путем напрессовывания ее на цилиндры, имеющие гидравлический привод через консоль, закрепленную с возможностью поворота вокруг горизонтальной оси; последующее удаление указанных технологических выступов вращающимся сверлом сначала на головке передней части колодки, а затем на заднике колодки, при перемещении колодки вправо-влево в вертикальном положении при соответствующем положении консоли. Таким образом, указанный технологический процесс обработки включает несколько вспомогательных переходов и несколько установок и настроек обрабатывающего центра.

Известно техническое решение станка для отделки фасонных поверхностей асимметричных обувных колодок (ЕР, 1044622, А1), содержащего:

- вращающуюся головку привода и цапфу хвостовика, установленные коаксиально на салазках, перемещающихся вперед и/или обратно до зажима или высвобождения колодки;

- фрезерную головку для моделирования и отделки внешней поверхности колодки, вращаемую указанной головкой при ее контакте с предназначенными для этого внутренними полостями на тыльной поверхности колодки;

- штырь, входящий в контакт с внутренней полостью на выступающей передней поверхности носочной части;

- две пары взаимно-ортогональных зажимов:

- первый зажим, установленный на дополнительной салазке, параллельной салазке, несущей указанную вращающуюся головку, и перемещающийся к колодке для зажима колодки в области между основанием пятки и краем задника;

- второй зажим, установленный на дополнительной салазке, параллельной салазке, несущей цапфу, и перемещающийся к колодке для зажима колодки по бокам на расстоянии от носка колодки;

- вторую фрезерную головку с режущими кромками, ориентированными перпендикулярно режущим кромкам указанной первой фрезерной головки;

- средство для возврата салазок указанной вращающейся головки привода и указанной цапфы для выведения их из колодки в конце моделирования колодки с помощью первой фрезерной головки и после блокирования колодки в той же позиции средствами указанной пары ортогональных зажимов, и при этом захватывающие лапки второго зажима слегка разведены, и две захватывающие лапки первого зажима воздействуют на контактные точки с моментом, который толкает колодку до упора в разведенные лапки второго зажима.

При иммобилизации колодки в той же позиции, в которой она удерживалась вращающейся головкой привода и цапфой, устройства головки привода и цапфа станка могут быть высвобождены из колодки, тем самым позволяя удалить передний носочный мысообразный выступ той же фрезой, которой производится отделка колодки, и при этом удаление носочного выступа первой фрезой выполняется, пока не отделится указанный штырь, входящий в контакт с передней поверхностью носочного выступа. Задний выступ удаляют второй, преднамеренно установленной в станке, дополнительной фрезой, ориентация режущих кромок которой перпендикулярна ориентации режущих кромок главной или основной фрезы станка.

Однако в связи с тем, что иммобилизация колодки в неподвижном положении производится одновременным блокированием передней части колодки от перемещения ее в направлении к основной фрезе станка и блокированием задней части колодки от перемещения ее в направлении к дополнительной фрезе путем размещения колодки в определенном положении между захватывающими лапками первого и второго зажимов, разомкнутых в ортогональных направлениях соответственно размещению режущих кромок фрез, такая установка требует высокой точности взаимного расположения фрез и точек контакта колодки с лапками зажимов. Смещение оси фрезы и/или отклонение положения точек контакта на колодке приведут к возникновению крутящего момента, вызывающего поворот колодки с выходом колодки из лапок. Кроме того, при размещении колодки только в зажимах конструкция первого и второго зажимов не позволяет вращать колодку для последующей чистовой отделки фасонных поверхностей носка и задника колодки и выполнения каких-либо других отделочных операций.

Целью создания настоящего изобретения являлась разработка способа выполнения комплекса технологических операций механической обработки заготовки для изготовления асимметричного изделия на одном станке с одной установки, с повышением производительности станка путем уменьшения количества вспомогательных переходов, исключения ручных операций по переустановке заготовки, автоматизации операций.

При создании настоящего изобретения была поставлена техническая задача разработки способа полной механической обработки ассиметричной заготовки с получением изделия асимметричной формы на одном станке при закреплении заготовки, обеспечивающем сохранение устойчивости и точности ее исходной установки при приложении к ней усилий резания в различных направлениях на различных участках заготовки при ее черновой обработке, включая формирование на заготовке необходимых технологических элементов на торцах и боковых поверхностях заготовки, например углублений и выступов, а также при ее чистовой обработке, включая удаление технологических элементов на ее торцах, и при финишной обработке после удаления технологических элементов, и создания станка для осуществления такого способа. При этом была поставлена задача разработки дополнительного устройства для установки заготовки при механической обработке, обеспечивающего возможность ее вращения при изменении ее исходного закрепления на станке торцами на закрепление по боковым поверхностям с сохранением исходной осевой ориентации заготовки и точности ее установки.

При этом ожидаемым техническим результатом являлось обеспечение установки заготовки на станке в заданном исходном положении в различных операциях механической обработки, выполняемых на одном станке, и сохранение устойчивости заготовки и исходной точности ее установки при взаимодействии ее с применяемыми режущими инструментами.

Поставленная задача была решена созданием устройства для закрепления асимметричной заготовки в станке при ее механической обработке, обеспечивающего сохранение исходной установки заготовки по оси центров станка и содержащего:

- две параллельных между собой и параллельных оси центров станка прямолинейных направляющих, приспособленных для их размещения между узлами крепления центров станка;

- устройства захвата заготовки, по меньшей мере, в плоскости одного ее поперечного сечения, имеющие размещенную во внешнем корпусе внутреннюю обойму, выполненную с возможностью ее вращения вокруг оси центров станка и снабженную, по меньшей мере, с одной стороны обоймы боковыми круговыми направляющими, на которых размещены с возможностью их углового позиционирования на обойме радиальные прижимы, имеющие выступающие внутрь обоймы зажимные головки, выполненные с возможностью их перемещения в указанных радиальных прижимах до положения, обеспечивающего закрепление заготовки в прижимах с одинаковыми усилиями давления зажимных головок на боковую поверхность заготовки в указанном поперечном сечении заготовки,

и при этом внешний корпус соединен штангой с приводом его линейного перемещения и установлен на указанных двух прямолинейных направляющих с возможностью его перемещения по ним в продольном направлении;

- блоки управления приводами линейного перемещения штанг, приводами вращения обойм, приводами углового позиционирования радиальных прижимов, приводами линейного перемещения зажимных головок и датчиками усилий давления головок на заготовку, приспособленные для их соединения с устройством числового программного управления станка, и блоки питания указанных приводов.

При этом, согласно изобретению, в качестве приводов вращения обоймы могут содержать поворотные синхронные двигатели.

Поставленная задача была также решена созданием станка с ЧПУ для механической обработки асимметричной заготовки, содержащего, по меньшей мере:

- станину;

- переднюю и заднюю бабки с вращающимися центрами для закрепления заготовки при ее установке в исходном положении торцами в центрах станка;

- суппорт, выполненный с возможностью его перемещения по направляющим станка параллельно оси центров станка, приспособленный для закрепления в нем рабочих валов режущих инструментов и придания им поступательного или вращательного движения резания и поступательного движения подачи инструмента в зону обработки заготовки;

- блоки управления приводом линейного перемещения центров и приводом вращения центров, приводом линейного перемещения суппорта по направляющим, приводом вращения режущего инструмента, приводом подачи режущего инструмента, приспособленные для их соединения с устройством числового программного управления станка, и блоки питания указанных приводов;отличающегося тем, что станок дополнительно содержит устройство для закрепления асимметричной заготовки в станке, обеспечивающее при ее механической обработке сохранение положения исходной установки заготовки по оси центров станка, содержащее:

- две параллельных между собой и параллельных оси центров станка прямолинейных направляющих, закрепленных концами в передней и задней бабках;

- устройства захвата заготовки, по меньшей мере, в плоскости одного ее поперечного сечения, имеющие размещенную во внешнем корпусе внутреннюю обойму, выполненную с возможностью ее вращения вокруг оси центров станка и снабженную, по меньшей мере, с одной стороны обоймы боковыми круговыми направляющими, на которых размещены с возможностью их углового позиционирования на обойме радиальные прижимы, имеющие выступающие внутрь обоймы зажимные головки, выполненные с возможностью их перемещения в указанных радиальных прижимах до положения, обеспечивающего закрепление заготовки в прижимах с одинаковыми усилиями давления зажимных головок на боковую поверхность заготовки в указанном поперечном сечении заготовки, и при этом:

- внешний корпус соединен штангой с приводом его линейного перемещения, размещенным в передней или задней бабке, и установлен на указанных двух прямолинейных направляющих с возможностью его перемещения по ним в продольном направлении;

- каждое из указанных устройств захвата размещено в станке с возможностью изменения его исходного положения вокруг одного из центров станка при исходной установке заготовки вдоль оси центров станка торцами в центрах станка на рабочее положение вокруг заготовки между ее торцами, из которых, по меньшей мере, один торец подлежит высвобождению из центра станка, обеспечивающее при позиционной обработке заготовки размещение указанных зажимных головок, по меньшей мере, одного устройства захвата в плоскости, по меньшей мере, одного поперечного сечения заготовки, близкого к зоне обработки;

- блоки дистанционного управления приводами линейного перемещения штанг, приводами вращения обоймы, приводами углового позиционирования радиальных прижимов, приводами линейного перемещения зажимных головок и датчиками усилий давления головок на заготовку, приспособленные для их соединения с устройством числового программного управления станка, и блоки питания указанных приводов.

При этом, согласно изобретению, в качестве приводов вращения обоймы могут содержать поворотные синхронные двигатели.

Поставленная задача была также решена разработкой способа механической обработки с получением изделия асимметричной формы с одной установки асимметричной заготовки, в котором обработку производят на указанном станке согласно изобретению, описанному выше, и при этом выполняют последовательно, по меньшей мере, следующие действия:

- производят установку заготовки в исходное положение на оси центров станка путем упора заготовки торцами во вращающиеся центры станка при отведенных за центры станка устройствах захвата;

- производят позиционную обработку боковой поверхности заготовки до заданных размеров и формы в каждой из рабочих операций, обеспечивая размещение используемого режущего инструмента в зоне обработки заготовки и выполнение основных движений резания и вспомогательных движений подачи;

- переводят устройства захвата в рабочее положение вокруг боковой поверхности заготовки между ее торцами путем перемещения устройств захвата по двум их направляющим, размещают устройства захвата около предполагаемой зоны обработки, зажимают заготовку зажимными головками радиальных прижимов устройств захвата при неизменном исходном положении заготовки по оси центров станка,

- высвобождают из центров торцы заготовки, устойчиво захваченной зажимными головками;

- производят позиционную обработку торцовых поверхностей заготовки до заданных размеров и формы в каждой из рабочих операций, обеспечивая размещение используемого режущего инструмента в зоне обработки заготовки и выполнение основных движений резания и вспомогательных движений подачи;

- высвобождают обработанную деталь из указанных устройств захвата, втягивая зажимные головки в радиальные прижимы устройств захвата заготовки, и выводят устройства захвата из зоны обработки.

При этом, согласно изобретению, обработку одного и другого торцов заготовки можно производить последовательно или одновременно.

При этом, согласно изобретению, целесообразно для проведения в зоне обработки операции разделения заготовки на правую и левую часть размещать устройства захвата с двух сторон от предполагаемой зоны резания.

В дальнейшем изобретение поясняется примерами его осуществления и прилагаемыми чертежами, на которых:

Фиг. 1 - устройство для закрепления асимметричной заготовки согласно изобретению, внешний вид;

Фиг. 2 - устройство для закрепления асимметричной заготовки согласно изобретению, вид А на Фиг. 1;

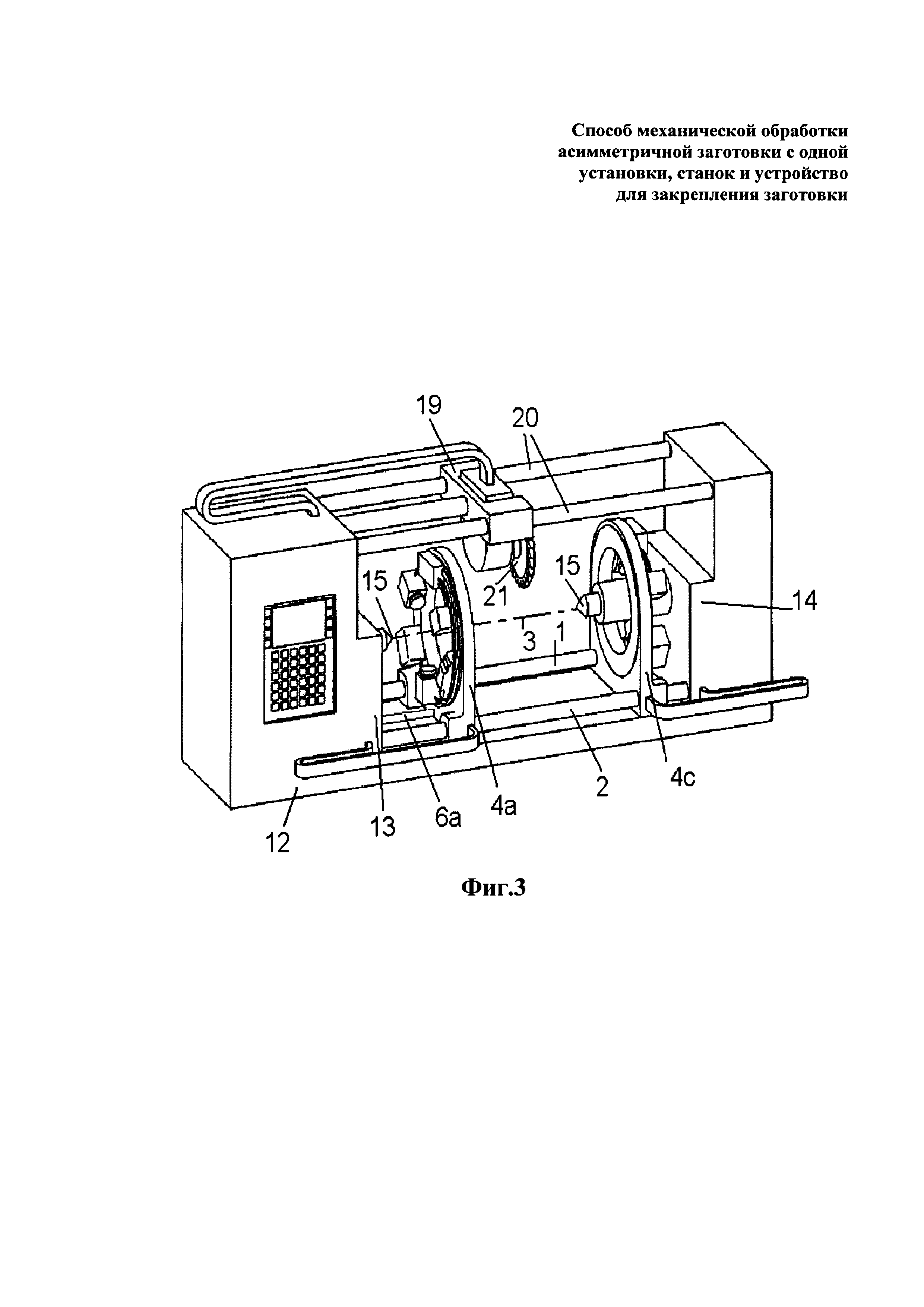

Фиг. 3 - станок с ЧПУ для механической обработки асимметричной заготовки, внешний вид;

Фиг. 4 - схема установки ассиметричной заготовки в исходное положение закреплением в центрах станка;

Фиг. 5 - схема обработки заготовки при закреплении в центрах станка;

Фиг. 6 - схема перемещения устройств захвата заготовки в рабочее положение;

Фиг. 7 - схема размещения устройств захвата на асимметричной заготовке;

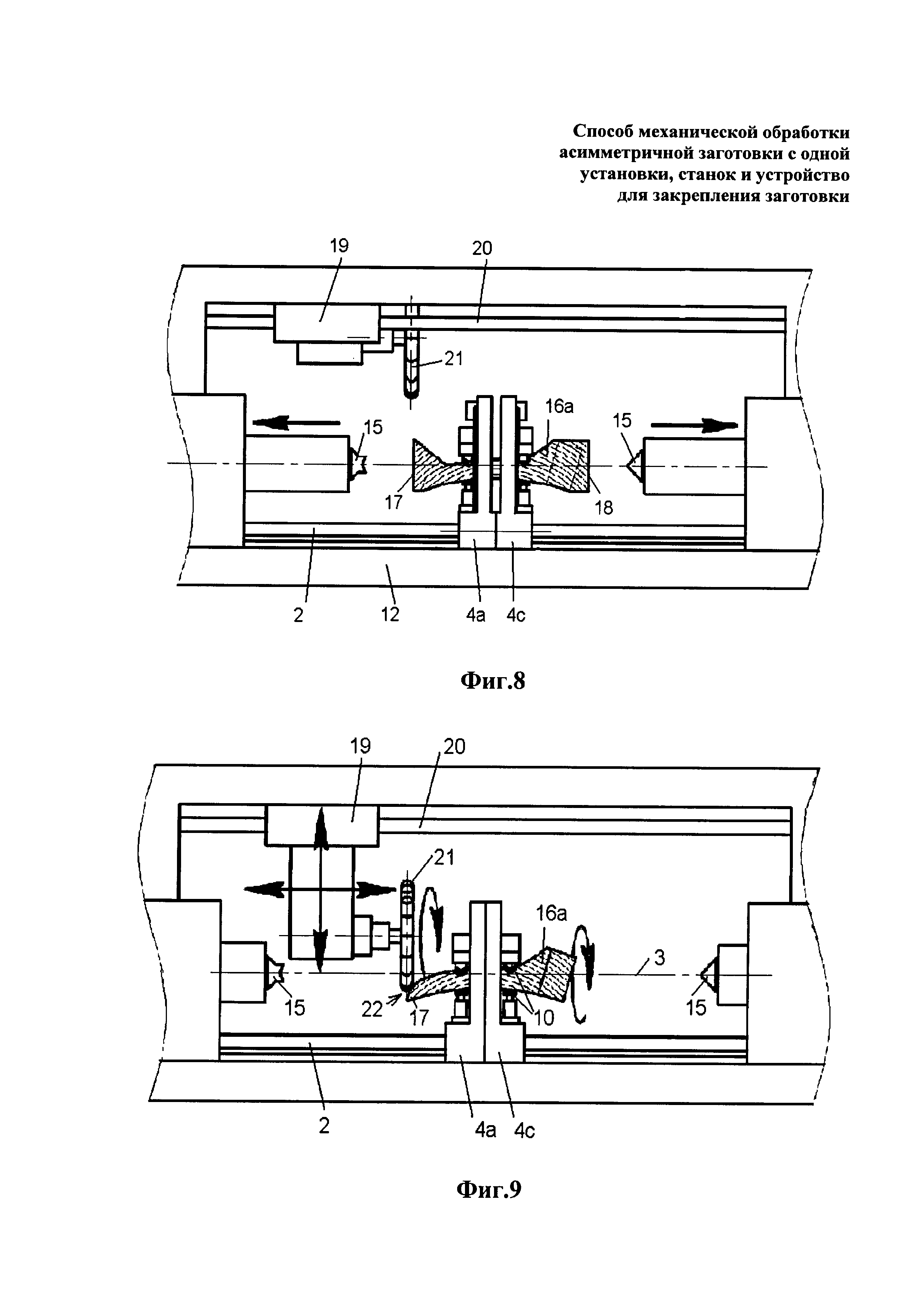

Фиг. 8 - схема освобождения заготовки из центров;

Фиг. 9 - схема обработки торца заготовки;

Фиг. 10 - размещение устройств захвата с двух сторон зоны обработки заготовки обувной колодки;

Фиг. 11 - размещение устройств захвата с двух сторон зоны обработки при сверлении отверстия;

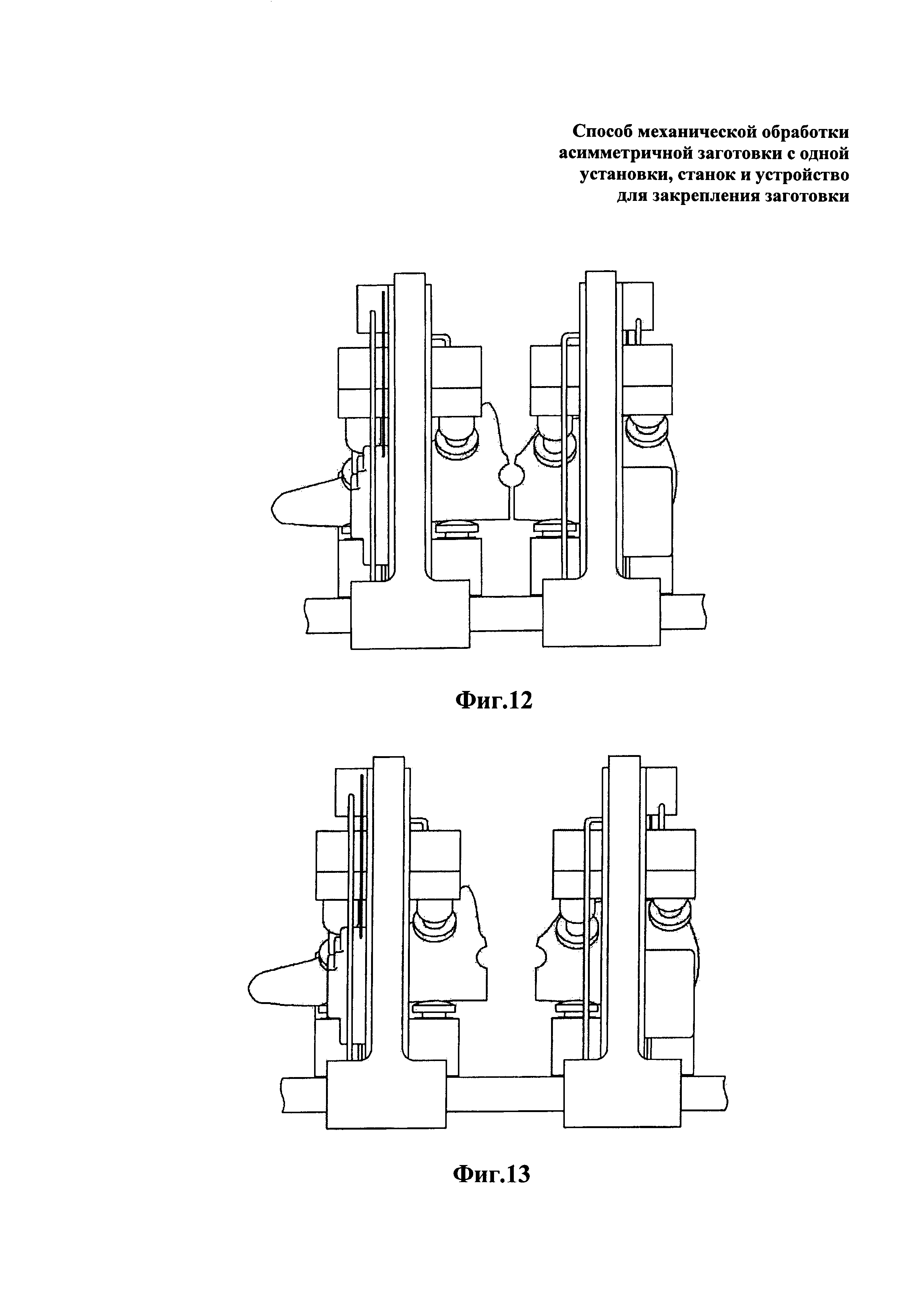

Фиг. 12 - размещение устройств захвата с двух сторон зоны обработки при разрезании заготовки на две части;

Фиг. 13 - отделение разрезанных частей заготовки друг от друга с сохранением закрепления их в положении исходной установки заготовки.

При этом приведенные примеры не являются исчерпывающими, не выходят за рамки формулы изобретения и не ограничивают настоящее изобретение.

Изобретение далее поясняется примерами осуществления устройства согласно изобретению для закрепления асимметричной заготовки или асимметрично обрабатываемой детали на станке согласно изобретению и способа механической обработки сначала исходной заготовки и затем обрабатываемой детали на одном станке, при этом для удобства изложения для обозначения обрабатываемой детали и заготовки использован термин «заготовка».

Устройство согласно изобретению для закрепления асимметричной заготовки с сохранением исходной установки заготовки по оси центров станка предназначено для установки в станке с ЧПУ, например типа CNC, для механической обработки и, как показано на Фиг. 1, 2, 3, содержит две прямолинейных направляющих 1 и 2, параллельных между собой и параллельных оси 3 центров станка и приспособленных для их размещения между узлами крепления центров станка. На прямолинейных направляющих 1 и 2 установлены с возможностью перемещения по ним в продольном направлении два устройства захвата заготовки: устройство 4а захвата левой части заготовки и устройство 4с захвата правой части заготовки.

Каждое устройство 4а, 4с захвата заготовки имеет внешний корпус 5 (Фиг. 1, 2), соединенный штангой 6а или 6с, соответственно, с приводом линейного перемещения штаги (на чертежах не показан), имеющим блок его управления (на чертежах не показан), соединенный с устройством ЧПУ станка. Перемещение штанг 6а и 6с обеспечивает перемещение внешнего корпуса 5 устройств 4а, 4с захвата заготовки по направляющим 1 и 2.

Во внешнем корпусе 5 устройств 4а, 4с захвата заготовки установлена внутренняя обойма 7 (Фиг. 1 и 2), выполненная с возможностью ее вращения вокруг оси 3 центров станка от привода (на чертеже не показан), в качестве которого может быть использован поворотный синхронный двигатель, размещенный во внешнем корпусе 5.

Внутренняя обойма 7 снабжена боковыми круговыми направляющими 8, например, на одной стороне обоймы 7, как показано на Фиг. 2, или с двух сторон обоймы 7, например, как показано на Фиг. 1, и содержит блок 7а питания приводов.

На боковых круговых направляющих 8 размещены радиальные прижимы 9, например, три радиальных прижима 9 на одной стороне обоймы 7 (Фиг. 3), или по три радиальных прижима 9 на одной и на другой стороне обоймы 7 (Фиг. 1) с возможностью их углового позиционирования на обойме 7 приводом (на чертеже не показан) в зависимости от формы заготовки или обрабатываемой детали.

Радиальные прижимы 9 имеют выступающие внутрь обоймы 7 зажимные головки 10, выполненные с возможностью их перемещения в указанных радиальных прижимах 9, например, приводом 9а гидроцилиндра, до упора в боковую поверхность заготовки с одинаковыми усилиями давления зажимных головок 10 на боковую поверхность заготовки, контролируемыми датчиками 11 усилий давления головок на заготовку, приспособленными для их соединения с устройством ЧПУ станка.

Совокупность точек контакта заготовки с зажимными головками 10, размещенными на круговых направляющих 8 на одной стороне обоймы 7, определяет плоскость ее зажима по боковой поверхности. При выполнении устройств 4а, 4с захвата с обоймами 7, содержащими круговые направляющие 8 на обеих сторонах обоймы 7, обеспечивается закрепление заготовки каждым устройством 4а, 4с захвата в двух близко расположенных плоскостях зажима, что повышает устойчивость и точность ее закрепления с исходным положением относительно оси 3 центров станка.

Работа устройства для закрепления заготовки согласно изобретению обеспечивается подачей команд от устройства ЧПУ станка. По команде от устройства ЧПУ станка на блоки питания указанных приводов в заданной последовательности обеспечивается перемещение штанг 6а и/или 6с до достижения устройствами 4а и/или 4с захвата заданного положения на направляющих 1 и 2, обеспечивается угловое позиционирование радиальных прижимов 9 на обойме 7, выдвижение зажимных головок 10 до упора в боковую поверхность заготовки с одинаковым усилием давления, контролируемым датчиками 11, в каждой точке контакта зажимной головки 10 с заготовкой. При этом обеспечивается неизменность положения заготовки на оси 3 центров станка. При подаче команды от устройства ЧПУ станка на блок управления приводом вращения обоймы 7 обойма 7 вращается во внешнем корпусе 5, обеспечивая вращение зажимных головок 10 и заготовки на оси вращения обоймы 7, сосной с осью 3 центров станка.

Таким образом, закрепление заготовки в ее исходном положении с возможностью вращения в течение всего цикла ее механической обработки обеспечивает возможность использования ЧПУ для автоматической смены схемы закрепления заготовки для обработки ранее недоступных торцовых поверхностей при изменении ее исходного закрепления на станке торцами на закрепление по боковым поверхностям с сохранением исходной осевой ориентации заготовки и точности ее установки, позволяет исключить переустановку заготовки при смене режущего инструмента, исключить промежуточную наладку станка, тем самым увеличивая производительность станка.

На Фиг. 3 показан схематично станок с ЧПУ согласно изобретению для механической обработки асимметричной заготовки с получением изделия асимметричной формы с одной установки, в котором установлено устройство согласно изобретению для закрепления асимметричной заготовки.

Станок содержит станину 12 и переднюю 13 и заднюю 14 бабки с вращающимися центрами 15 для закрепления заготовки 16 при ее установке в исходном положении по оси 3 центров станка торцами 17 и 18 в центрах 15 станка (Фиг. 3).

Станок содержит суппорт 19, выполненный с возможностью его перемещения по направляющим 20 станка параллельно оси 3 центров 15 станка, приспособленный для закрепления в нем рабочих валов режущих инструментов, например, фрезерной головки 21 (Фиг. 3), и придания им поступательного или вращательного движения резания и поступательного движения подачи инструмента в зону 22 обработки заготовки 16 и вывода инструмента из нее. При этом суппорт 19 может содержать необходимый комплект режущих инструментов, обеспечивающих выполнение полного комплекса рабочих операций механической обработки. Может быть также применен дополнительный суппорт с другим направлением подачи инструмента и другим направлением усилий резания заготовки, но закрепление заготовки в устройстве согласно изобретению обеспечивает устойчивость и точность установки заготовки и в этом случае.

В передней 13 и задней 14 бабках станка закреплены две направляющие 1 и 2 устройства для закрепления асимметричной заготовки и установлены штанги 6а и 6с с приводами их линейного перемещения и блоками управления, жестко соединенные с внешними корпусами 5 устройств 4а, 4с захвата заготовки, соответственно (Фиг. 3).

Последовательность выполнения операций механической обработки с сохранением ее установки в исходном положении относительно оси центров станка показана схематично на Фиг. 4-9.

Каждое из указанных устройств 4а, 4с захвата размещено в станке с возможностью изменения исходного положения его внешнего корпуса 5 вокруг одного из центров 15 станка при исходной установке заготовки 16 вдоль оси 3 центров станка торцами 17 и 18 в центрах 15 станка (Фиг. 4) на рабочее положение внешнего корпуса 5 вокруг прошедшей начальный цикл обработки заготовки 16а между ее торцами 17 и 18 около зоны предполагаемой последующей обработки торцов (Фиг. 7).

При этом в рабочем положении устройства 4а, 4с захвата могут быть размещены между собой на различном расстоянии, необходимом для сохранения точности установки заготовки 16 при приложении усилий резания в различных направлениях как на торцах 17, 18, так и в средней части заготовки 16, что позволяет использовать устройство согласно изобретению для крепления длинномерной асимметричной заготовки при сохранении фиксации другого торца заготовки в имеющемся в станке другом приспособлении для закрепления, например, штифтовом.

Для последовательной или одновременной обработки торцов заготовки устройства 4а, 4с захвата могут быть применены последовательно одно за другим или одновременно оба. При этом при позиционной обработке заготовки 16 обеспечивается размещение указанных зажимных головок 10, по меньшей мере, одного из устройств 4а, 4с захвата, в плоскости, по меньшей мере, одного поперечного сечения заготовки 16, близкого к зоне обработки.

Станок согласно изобретению также содержит блоки управления приводом линейного перемещения центров 15, приводом вращения центров 15, приводом линейного перемещения суппорта 19 по направляющим 20, приводом вращения режущего инструмента, приводом подачи режущего инструмента, а также блоки управления приводами линейного перемещения штанг 6, приводами вращения обойм 7, приводами углового позиционирования радиальных прижимов 9, приводами линейного перемещения зажимных головок 10 и датчиками 11 усилий давления зажимных головок 10 на заготовку, приспособленные для их соединения с устройством ЧПУ станка, и блоки питания указанных приводов.

Таким образом, станок согласно изобретению обеспечивает возможность выполнения операций закрепления, рабочих движений и движений подачи, необходимых для выполнения полной механической обработки асимметричной заготовки с получением готового изделия асимметричной формы при установке заготовки 16 на станке в одном и том же заданном исходном положении относительно оси 3 центров станка, независимо от схемы ее закрепления в станке, с различным расположением на одном станке различного режущего инструмента, и сохранение устойчивости заготовки и исходной точности ее установки при взаимодействии ее с применяемыми режущими инструментами.

Способ механической обработки асимметричной заготовки с получением изделия асимметричной формы с одной установки далее представлен на примере изготовления асимметричной обувной колодки из дерева на станке с ЧПУ согласно изобретению.

Способ включает выполнение последовательно, по меньшей мере, следующих действий, показанных на Фиг. 4-9:

1) производят установку заготовки 16 в исходное положение на оси 3 центров станка путем упора заготовки 16 торцами 17 и 18 во вращающиеся центры 15 станка, предварительно обеспечив положение устройств 4а, 4с захвата за центрами 15 станка путем приведения в действие приводов линейного перемещения штанг 6 с устройствами 4а, 4с захвата по команде ЧПУ в крайнее левое и крайнее правое положение, соответственно (Фиг. 4);

2) производят позиционную обработку заготовки 16 до заданных размеров и формы в каждой из рабочих операций, обеспечивая размещение используемого режущего инструмента в зоне 22 обработки заготовки путем перемещения суппорта 19 по направляющим 20 станка и выполнения основных движений резания и вспомогательных движений подачи режущего инструмента в зону 22 обработки заготовки 16 и вывода инструмента из нее (Фиг. 5);

3) переводят устройства 4а, 4с захвата в рабочее положение вокруг боковой поверхности заготовки 16а между ее торцами 17 и 18 путем перемещения устройств 4а, 4с захвата по двум их направляющим 1, 2 при перемещении штанг 6 (Фиг. 6); размещают устройства 4а, 4с захвата около предполагаемой зоны 22 резания; зажимают заготовку 16а зажимными головками 10 радиальных прижимов 9 устройств 4а, 4с захвата, обеспечивая при этом сохранение исходного положения заготовки 16а по оси 3 центров станка (Фиг. 7);

4) высвобождают ранее закрепленные в центрах 15 торцы 17 и 18 заготовки 16а, устойчиво захваченной зажимными головками 10 (Фиг. 8);

5) производят последовательно или одновременно позиционную обработку поверхностей заготовки 16а, захваченной зажимными головками 10, до заданных размеров и формы в каждой из рабочих операций, обеспечивая размещение используемого режущего инструмента в зоне 22 обработки и выполнение основных движений резания и вспомогательных движений подачи (Фиг. 9);

6) высвобождают обработанную деталь из указанных устройств 4а, 4с захвата, перемещая зажимные головки 10 внутрь радиальных прижимов 9 устройств 4а, 4с захвата заготовки.

При осуществлении способа механической обработки асимметричной заготовки согласно изобретению в станке согласно изобретению, содержащем устройство для закрепления асимметричной заготовки согласно изобретению позволяет производить широкий набор рабочих операций на одном станке, включая все виды токарной обработки, а также фрезерные, сверлильные, расточные и другие рабочие операции как на боковых, так и на торцовых поверхностях заготовки, например: обработку внецентровых отверстий, фрезерования лысок, шпоночных пазов, фасонных пазов, продольных и поперечных плоскостей, профильных канавок и других элементов, сверление отверстий, сквозную прошивку, и другие операции.

На Фиг. 10-13 показано размещение устройств 4а, 4с захвата, имеющих каждое с двух сторон обоймы 7 по три радиальных прижима 9 с зажимными головками 10, располагаемых в четырех поперечных сечениях заготовки обувной колодки, по два сечения на расстоянии между собой с двух сторон от предполагаемой зоны обработки, с образованием между ними зоны 22 обработки при захвате носка и пятки колодки: после выполнения в зоне 22 обработки операции фрезерования носка и пятки заготовки (Фиг. 10); после выполнения в зоне обработки операции сверления технологического сквозного отверстия 23 (Фиг. 11); после выполнения в зоне 22 обработки разрезания колодки дисковой фрезой на две части с удержанием каждой части в соответствующих устройствах 4а, 4с захвата (Фиг. 12). На Фиг. 13 показано отделение разрезанных частей заготовки друг от друга путем перемещения устройств 4а, 4с захвата в противоположных направлениях с сохранением устойчивости и надежности закрепления каждой части в устройствах 4а, 4с захвата, что позволяет производить дальнейшую обработку каждой части колодки раздельно.

Таким образом, способ механической обработки асимметричной заготовки согласно изобретению в станке с ЧПУ согласно изобретению, содержащем устройство для закрепления асимметричной заготовки согласно изобретению обеспечивает возможность выполнения различных операций механической обработки с одной установки заготовки в исходном положении и возможность автоматического управления режущими инструментами, устройствами крепления и перемещения.

Предложенное техническое решение обработки детали с одной установки позволяет на одном станке изготовить готовую деталь. При этом конструкция станка позволяет добавлять необходимые узлы и приспособления для наиболее полного исполнения конкретных задач обработки детали.

Так, например, для изготовления плечика вешалки на станок дополнительно может быть установлен шлифовальный узел в виде шлифовальной ленты или лепесткового шлифовального диска, который следует за фрезой, дополнительный фрезерный узел для производства соединительного шипа на заготовке. При достаточном количестве дополнительных фрезерных узлов и приспособлений один станок согласно изобретению может заменить пять отдельных станков (ленточнопильный, фрезерный, торцовочный, шипорезный, шлифовальный), что позволяет экономить время на каждой установке детали, повышает точность обработки, исключает ручной труд. Соответственно, экономится производственная площадь, сокращается «путь» детали, исключаются операции разгрузки-погрузки, штабелирования, транспортировки от станка к станку, экономится электроэнергия (на включение двигателей, на освещение рабочих мест), повышается безопасность труда за счет кассетной загрузки заготовок и автоматической выгрузки обработанных деталей.

Станок с ЧПУ согласно изобретению позволяет производить его модификацию. Например, при производстве обувных колодок нет необходимости добавлять шлифовальный узел (при использовании заготовок из полиэтилена), но целесообразно добавить два сверлильно-присадочных узла для производства технологических отверстий, необходимых для последующей фиксации устройства «складывания» колодки. При использовании спаренных прижимов фиксации заготовок обувных колодок изменяется технологическая схема обработки с уменьшением станочного парка с уже возможных семи станков до девяти. При этом полностью исключается ручной труд. Производство можно комплектовать как одним станком (для небольших мастерских и ателье индивидуального пошива), так и любым необходимым количеством станков для больших фабрик. При этом, в отличие от существующих многошпиндельных (8-12) станков, в станке согласно изобретению отсутствует ручная установка деталей, что позволяет увеличить рабочее время станков. Кроме этого, экономится общее рабочее время персонала при обслуживании станков.

При дальнейшем развитии системы оснастки принцип способа обработки согласно изобретению позволяет использовать заготовки не только из дерева и пластмассы, но и других материалов.

Конструктивно возможно использование пневмодвигателей, что улучшит аспирацию, охлаждение режущего инструмента и повысит пожаробезопасность.

Таким образом, технические решения способа механической обработки асимметричной заготовки с одной установки согласно изобретению, станка с ЧПУ согласно изобретению и устройства для закрепления заготовки согласно изобретению обладает значительными преимуществами в способе обработки изделий по сравнению с известными способами.

Устройство для закрепления асимметричной заготовки согласно изобретению и станок с ЧПУ согласно изобретению могут быть изготовлены из известных материалов и компонентов с применением известных технологий и могут найти широкое применение в области массового производства изделий асимметричной формы с фасонными поверхностями из различных материалов.

Реферат

Группа изобретений относится к деревообрабатывающей промышленности, в частности к механической обработке асимметричных заготовок. Устройство включает две прямолинейные направляющие (1, 2), параллельные оси (3) центров станка, и устройства (4а, 4с) захвата заготовки, имеющие размещенную во внешнем корпусе (5) внутреннюю обойму (7). Внутренняя обойма выполнена с возможностью вращения вокруг оси центров станка. Внешний корпус соединен штангой (6а, 6с) с приводом линейного перемещения и установлен на двух прямолинейных направляющих с возможностью перемещения по ним в продольном направлении. Внутренняя обойма снабжена боковыми круговыми направляющими (8) и содержит блок (7а) питания приводов. Радиальные прижимы (9) имеют выступающие внутрь обоймы зажимные головки (10), выполненные с возможностью перемещения в радиальных прижимах посредством привода (9а) гидроцилиндра. Усилия давления зажимных головок на боковую поверхность заготовки контролируются датчиками (11). Повышается производительность станка. 3 н. и 5 з.п. ф-лы, 13 ил.

Комментарии