Зажимное устройство (варианты) - RU2240912C2

Код документа: RU2240912C2

Чертежи

Описание

Настоящее изобретение относится к зажимному устройству, содержащему зажимной патрон и держатель для обрабатываемых деталей, приспособленный для присоединения к зажимному патрону с возможностью отсоединения, имеющий плоскую нижнюю поверхность и содержащий зажимной штифт, выступающий от плоской нижней поверхности. Зажимной патрон имеет центральное отверстие с конической входной частью для приема зажимного штифта держателя для обрабатываемой детали. Зажимной штифт имеет, по меньшей мере, один участок поверхности, соответствующий по форме форме конической входной части центрального отверстия для выставления положения зажимного штифта в направлении оси Х и/или Y. Кроме того, зажимной патрон выполнен с зажимным механизмом, предназначенным для фиксации зажимного штифта держателя для обрабатываемых деталей в центральном отверстии с зажимом, и имеет, по меньшей мере, один участок поверхности, служащий в качестве упора в направлении оси Z.

Такое зажимное устройство предпочтительно используется для фиксации держателей для обрабатываемых деталей, на которых установлены одна или несколько обрабатываемых деталей, подлежащих механической обработке в зоне обработки металлорежущего станка в точно определенном и заранее заданном положении. Обычно зажимной патрон устройства зафиксирован в рабочей зоне металлорежущего станка, в то время как держатель для обрабатываемых деталей, выполненный с зажимным штифтом, прикреплен к зажимному патрону с возможностью отсоединения.

Известны так называемые системы палетизации, которые предназначены для обеспечения возможности зажима обрабатываемых деталей с различными размерами и которые содержат множество зажимных патронов, обычно два, четыре, шесть или восемь зажимных патронов. С помощью этих множеств зажимных патронов может быть зажат держатель для обрабатываемых деталей, выполненный, в зависимости от его размера, с двумя, четырьмя, шестью или восемью зажимными штифтами. В определенных случаях может иметь место ситуация, когда держатель для обрабатываемых деталей будет выполнен с нечетным числом зажимных штифтов. Поскольку отдельный зажимной патрон обычно не содержит ни средств, позволяющих избежать поворота зажимного штифта, ни средств, предназначенных для определения углового положения зажимного штифта относительно оси Z, может оказаться предпочтительным выполнить один или несколько зажимных патронов с позиционирующими средствами, определяющими помимо положений по осям Х и Y также угловое положение относительно оси Z, в результате чего при надлежащем позиционировании держатели для обрабатываемых деталей, имеющие только один зажимной штифт, также могут быть зафиксированы относительно зажимного патрона в точно определенном линейном и угловом положении. Очевидно, что в таком случае держатель для обрабатываемых деталей также должен быть предусмотрен с позиционирующим средством, взаимодействующим с вышеупомянутым позиционирующим средством зажимного патрона.

Проблема, с которой сталкиваются в особенности при использовании держателей для больших и тяжелых обрабатываемых деталей, может быть заключена в том, что требуемое приблизительное выставление зажимных штифтов держателя для обрабатываемых деталей относительно соответствующих отверстий в зажимных патронах в значительной степени затруднено, поскольку существует только небольшой зазор между передней частью зажимного штифта и отверстием в зажимном патроне, приспособленным для приема зажимного штифта. Кроме того, существует опасность того, что как зажимной штифт, так и отверстие в зажимном патроне могут быть повреждены.

Помимо зажимных устройств, в которых зажимной штифт выполнен с цилиндрической частью, предназначенной для его позиционирования внутри отверстия зажимного патрона, в данной области техники известны другие зажимные устройства, в которых зажимной патрон выполнен с конической центрирующей поверхностной зоной для выставления зажимного штифта без зазора. Например, в документе ЕР 1044760 раскрыто зажимное устройство данного типа. В этом зажимном устройстве выставление зажимного штифта осуществляется посредством конической центрирующей поверхности, предусмотренной в верхней части отверстия зажимного патрона. Стенка корпуса зажимного патрона обладает упругостью в аксиальном направлении в зоне этой конической центрирующей поверхности; с этой целью за конической центрирующей поверхностью выполнен радиальный паз. Тем самым создается эластично-упругая зона, которая обеспечивает возможность смещения зажимного штифта в аксиальном направлении и втягивания его дальше в направлении оси Z после центрирования. Эластично-упругие поверхностные зоны данного типа оказались эффективными в особенности в небольших зажимных устройствах. Однако в случае зажимного устройства, предназначенного для приема держателей для больших и тяжелых обрабатываемых деталей, зажимной патрон с течением времени оказывается ослабленным при выполнении такого паза. Кроме того, невозможно выполнить базу по оси Z или упор в направлении оси Z в зоне вокруг вышеупомянутого паза, поскольку зажимное устройство обладает слишком большой упругостью в направлении оси Z в этой зоне. В завершение, существует опасность того, что вставка зажимного штифта в зажимной патрон вызовет повреждение эластично-упругой зоны, поскольку эластично-упругая зона не может выдерживать большие нагрузки ни в аксиальном, ни в радиальном направлениях.

В документе DE 4110857 описано устройство, предназначенное для присоединения державки инструмента к рабочему шпинделю металлорежущего станка. Рабочий шпиндель выполнен с отверстием для приема стержневой части державки инструмента. Отверстие имеет верхнюю и нижнюю коническую часть с кольцевой выемкой, имеющей опорную поверхность, расположенную между двумя коническими частями. Стержневая часть державки инструмента предусмотрена с двумя коническими кольцами, опирающимися на упругие опоры. Между двумя коническими кольцами расположено фиксирующее устройство, содержащее две фиксирующие детали, выполненные с возможностью смещения в радиальном направлении. В верхней части этих фиксирующих деталей имеются клинообразные поверхностные зоны, которые опираются в положении фиксации на опорную поверхность кольцевой выемки. За счет выполнения упругих опор конические кольца могут смещаться в аксиальном направлении относительно стержневой части державки инструмента и обеспечивают возможность втягивания стержневой части в отверстие после того, как конические кольца окажутся в положении, при котором они опираются на конические части отверстия. Сами конические кольца выполнены с прорезями. Стержневая часть выполнена с фланцевой частью, образующей на ее нижнем конце плоскую кольцевую поверхность, служащую в качестве упора в направлении оси Z, опирающегося на переднюю поверхность рабочего шпинделя станка при зажиме стержневой части. В отверстии рабочего шпинделя могут быть зажаты как обычные зажимные штифты (фиг.5), так и сборные зажимные штифты (фиг.1 и 3).

Таким образом, основную идею изобретения можно увидеть в том, что держатели для обрабатываемых деталей с зажимными штифтами разной конструкции могут быть зажаты в рабочем шпинделе металлорежущего станка. Очевидно, что такое зажимное устройство совершенно не пригодно для крепления держателя обрабатываемой детали к рабочему шпинделю металлорежущего станка с обеспечением высокой точности и стабильности позиционирования.

В патенте США 5722806 описана система соединительных элементов, которая включает в себя охватываемый соединительный элемент, который имеет цилиндрический дальний конец, выполненный с выемкой, имеющей поверхности, представляющие собой поверхности элемента, работающего от кулачка, охватывающий соединительный элемент, который имеет цилиндрическую внутреннюю полость, предназначенную для приема дальнего конца охватываемого соединительного элемента, и пару противоположных кулачков, установленных с возможностью смещения внутри внутренней полости и имеющих наружные криволинейные поверхности, предназначенные для контактирования с поверхностями охватываемого элемента, представляющими собой поверхности элемента, работающего от кулачка, в тот момент, когда кулачки смещены в радиальном направлении в сторону друг от друга, и цепь привода, предназначенную для принудительного смещения кулачков в сторону друг от друга в радиальном направлении. Цепь привода включает в себя подклинивающий шарик, который свободно вращается в выемках между противоположными кулачками, и приводную тягу, предназначенную для смещения подклинивающего шарика в аксиальном направлении для ввода его в контакт и вывода его из контакта со скошенными поверхностями, имеющимися внутри кулачков. Приводная тяга имеет дальний конец, выполненный с отверстием для приема подклинивающего шарика с возможностью скольжения. Свободное вращение подклинивающего шарика внутри отверстия приводной тяги и между внутренними поверхностями кулачков позволяет ему воздействовать с равномерными усилиями заклинивания на кулачки при раздвигании их в сторону друг от друга в положение соединения.

В патенте США 5918870 описано устройство, которое предназначено для крепления обрабатываемых деталей, подлежащих обработке, с возможностью отсоединения на металлообрабатывающем станке, имеющем стол-держатель, на котором обрабатываемые детали закрепляют с возможностью отсоединения, и которое может быть присоединено через посредство этого стола-держателя к металлообрабатывающему станку с возможностью отсоединения, при этом фиксация стола-держателя относительно одного или более быстро зажимных цилиндров осуществляется посредством, по меньшей мере, одного затягивающего болта, который закреплен на столе-держателе и который входит в соответствующее отверстие в быстро зажимном цилиндре с обеспечением зажима, и при этом фиксирующее соединение поддерживается с помощью пружин растяжения, и для расфиксации может быть приведен в действие гидравлический поршень, который преодолевает усилие зажима, действующее со стороны пружин растяжения, причем в быстро зажимном цилиндре пространство между центральным затягивающим болтом и пружинами растяжения, расположенными сбоку от него, герметично закрыто.

В патенте США 5415384 описано устройство для зажима обрабатываемой детали, содержащее основание и держатель для обрабатываемых деталей, приспособленный для установки на основание и крепления к нему. Основание и держатель имеют средства для выставления, предназначенные для выставления положения держателя относительно основания вдоль трех перпендикулярных координатных осей, а также для выставления углового положения. Средство выставления включает в себя первую пару элементов для выставления, выполненных в виде взаимодействующих базовых поверхностей на держателе и основании, которые определяют положение держателя по оси Z. Средство выставления дополнительно содержит вторую и третью пары элементов для выставления, выполненные в виде пар взаимодействующих элементов для выставления по прямой, которые определяют положение держателя соответственно по осям Х и Y. Каждая из взаимодействующих пар содержит клинообразный центрирующий элемент и сопряженный элемент с соответствующей центрирующей прорезью. Предусмотрено зажимное средство, предназначенное для крепления держателя к основанию в точно определенном положении, которое задается средствами выставления. Зажимное средство содержит множество зажимных элементов, каждый из которых имеет штифт, прикрепленный к держателю, и патрон, расположенный в основании. Держатель имеет плоскую поверхность, которая обращена к основанию, если держатель прикреплен к основанию. Плоская поверхность образует одну из базовых поверхностей. Один из элементов каждой из второй и третьей пар элементов присоединен непосредственно к плоской поверхности. Каждый штифт также присоединен непосредственно к плоской поверхности.

В основу настоящего изобретения положена задача разработки зажимного устройства с зажимным патроном и держателем для обрабатываемых деталей, присоединяемым к зажимному патрону с возможностью отсоединения, при этом зажимной патрон зажимного устройства особенно подходит для систем палетизации, в которых отдельный зажимной патрон должен быть очень прочным и жестким.

Дополнительная задача, которую решает изобретение, заключается в разработке зажимного устройства с зажимным патроном и держателем для обрабатываемых деталей, присоединяемым к зажимному патрону с возможностью отсоединения, в котором зажимной штифт выставлен в направлении оси Х и/или Y без какого-либо зазора.

Еще одна задача изобретения состоит в разработке зажимного устройства с зажимным патроном и держателем для обрабатываемых деталей, присоединяемым к зажимному патрону с возможностью отсоединения, в котором смещение зажимного штифта и тем самым держателя для обрабатываемых деталей в направлении оси Z возможно после выставления зажимного штифта в направлении оси Х и/или Y, при этом отсутствует необходимость выполнения отдельных эластично-упругих средств в конструкции.

Для решения этих и других задач в соответствии с изобретением разработано зажимное устройство, содержащее зажимной патрон и держатель для обрабатываемых деталей, приспособленный для присоединения к зажимному патрону с возможностью отсоединения, имеющий плоскую нижнюю поверхность и содержащий зажимной штифт, выступающий от плоской нижней поверхности. Зажимной патрон имеет центральное отверстие с конической входной частью, предназначенное для приема зажимного штифта держателя для обрабатываемых деталей. Зажимной штифт имеет, по меньшей мере, один участок поверхности, соответствующий по форме форме конической входной части центрального отверстия для выставления положения зажимного штифта в направлении оси Х и/или Y. Кроме того, зажимной патрон выполнен с зажимным механизмом, предназначенным для фиксации зажимного штифта держателя для обрабатываемых деталей в центральном отверстии с зажимом, и имеет, по меньшей мере, один участок поверхности, служащий в качестве упора в направлении оси Z.

Зажимной штифт выполнен с такими размерами, что перед приведением в действие зажимного механизма существует зазор между плоской нижней поверхностью держателя для обрабатываемых деталей и участком поверхности зажимного патрона, служащим в качестве упора в направлении оси Z, после вставки зажимного штифта держателя для обрабатываемых деталей в центральное отверстие зажимного патрона таким образом, что участок поверхности зажимного штифта входит в контакт с конической входной частью центрального отверстия и тем самым обеспечивает выставление зажимного штифта относительно зажимного патрона в направлениях осей Х и/или Y. Тем самым зажимной штифт и/или зона вокруг центрального отверстия зажимного патрона оказывается/оказываются приспособленным/приспособленными к упругому деформированию его/их при приведении в действие зажимного механизма для дальнейшего втягивания зажимного штифта в центральное отверстие и одновременного смещения держателя для обрабатываемых деталей в направлении участка поверхности зажимного патрона, служащего в качестве упора в направлении оси Z, до тех пор пока плоская нижняя поверхность держателя для обрабатываемых деталей не окажется в положении, при котором она опирается на участок поверхности зажимного патрона, служащий в качестве упора в направлении оси Z.

Таким образом, основную идею изобретения можно увидеть в том, что зажимной штифт имеет такую конструкцию, что он может самоустанавливаться без зазора в направлении оси Х и/или Y при вставке его в отверстие зажимного патрона, когда держатель для обрабатываемых деталей не опирается на зажимной патрон. Другими словами, во время указанного выставления зажимного штифта остается небольшой зазор между нижней поверхностью держателя для обрабатываемых деталей и верхней поверхностью зажимного патрона. Этот зазор устраняется при дальнейшем втягивании зажимного штифта в отверстие зажимного патрона с помощью зажимного механизма, тем самым упругость материала зажимного штифта и/или зоны зажимного патрона вокруг центрального отверстия используется для этой цели. В результате держатель для обрабатываемых деталей смещается по оси Z в направлении зажимного патрона до тех пор, пока его плоская нижняя поверхность не окажется в положении, при котором она опирается на упор в направлении оси Z, образованный соответствующими поверхностными зонами на верхней поверхности зажимного патрона. Таким образом, можно полностью избежать наличия средств, которые являются эластично-упругими в направлении оси Z.

Ниже вариант осуществления устройства согласно изобретению будет дополнительно описан со ссылкой на сопровождающие чертежи, в которых:

фиг.1 показывает перспективное изображение зажимного патрона и держателя для обрабатываемых деталей;

фиг.2 показывает первое продольное сечение зажимного патрона и держателя для обрабатываемых деталей;

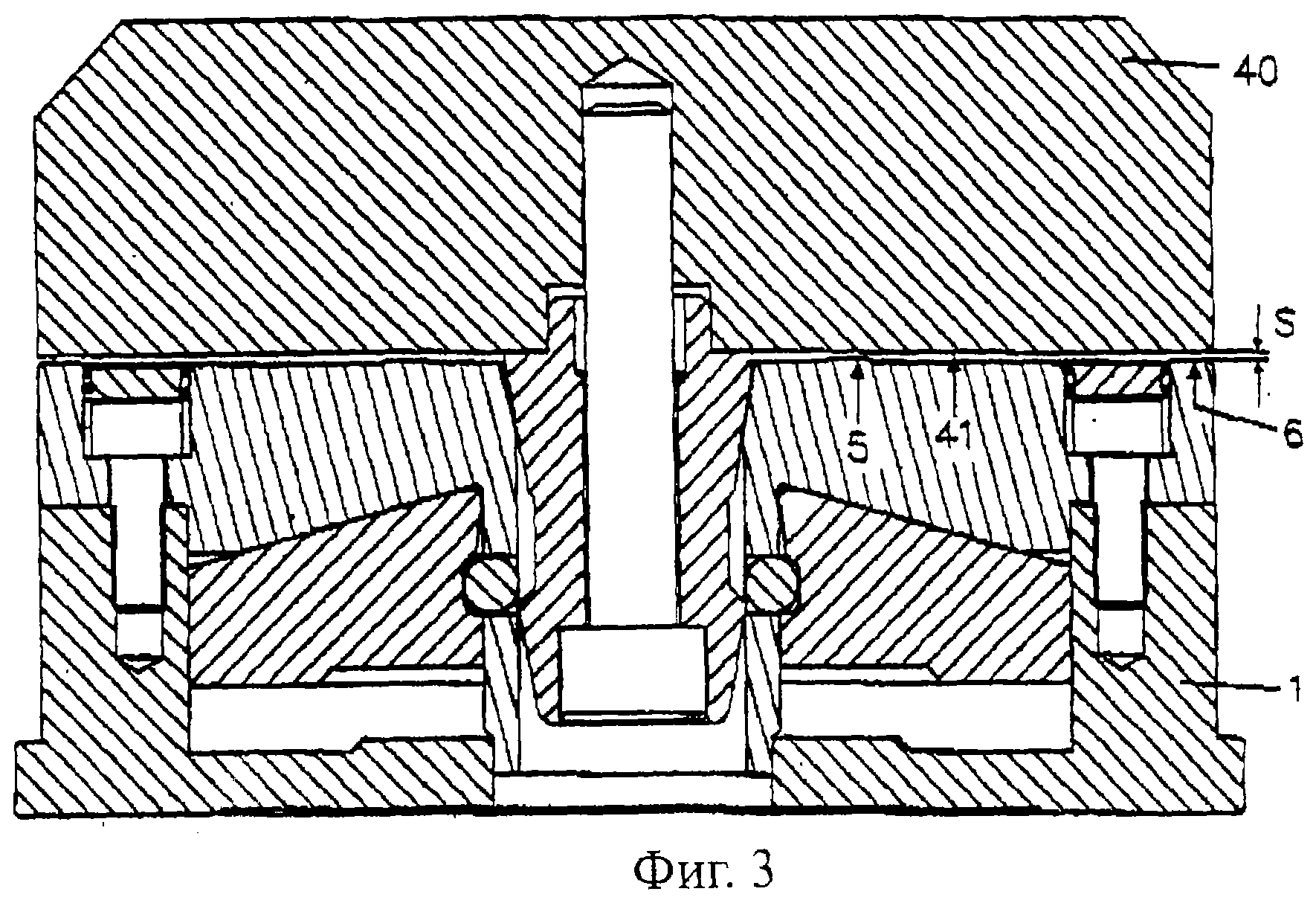

фиг.3 показывает продольное сечение зажимного патрона с держателем для обрабатываемых деталей, свободно установленным на зажимном патроне;

фиг.4 показывает продольное сечение зажимного патрона с держателем для обрабатываемых деталей, зафиксированным относительно зажимного патрона;

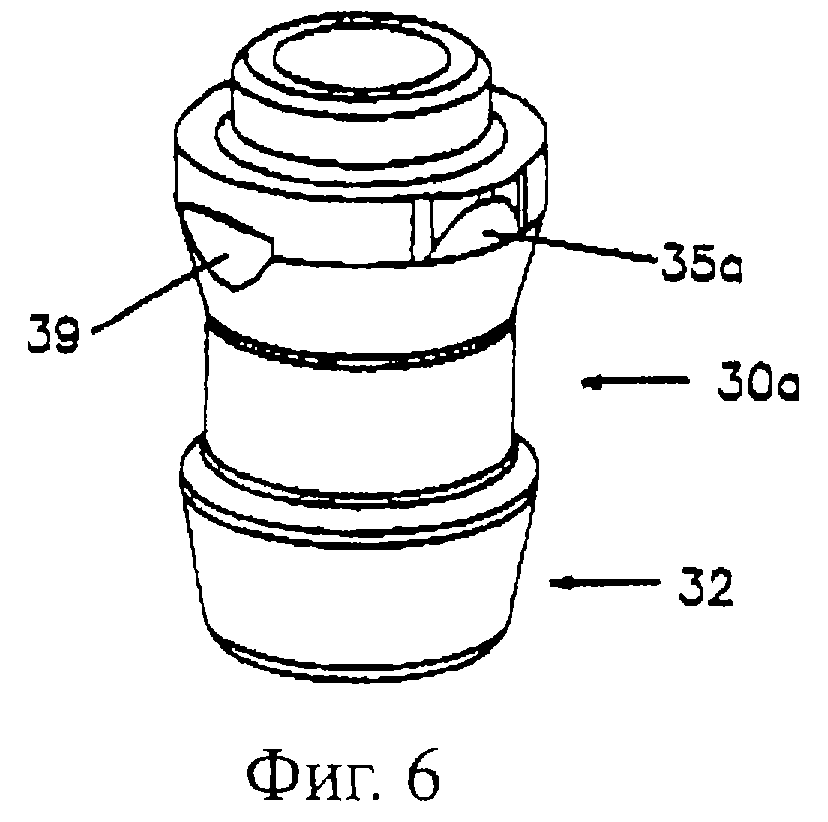

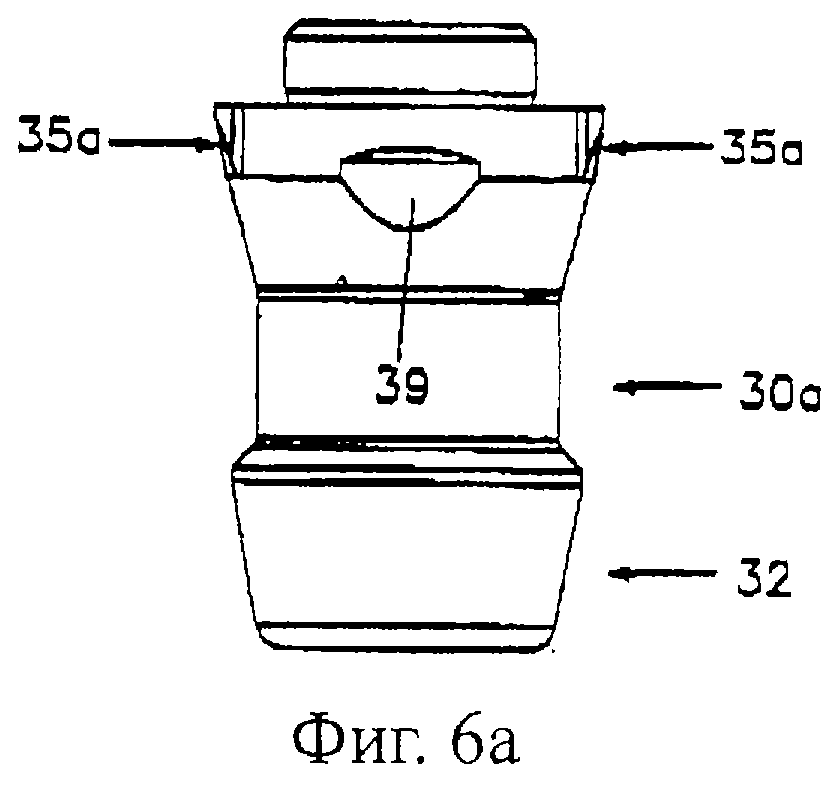

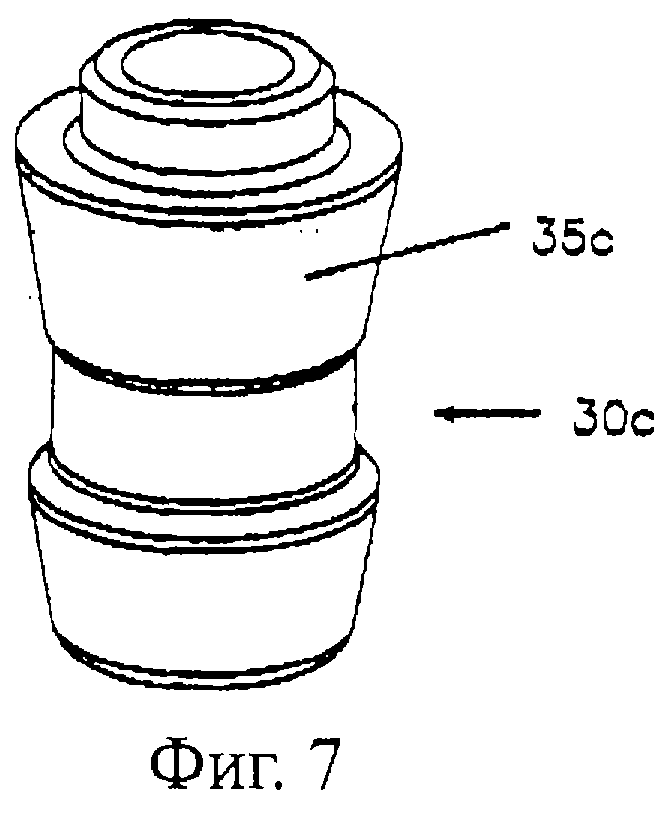

фиг.5-7 показывают перспективные изображения различных вариантов осуществления зажимных штифтов;

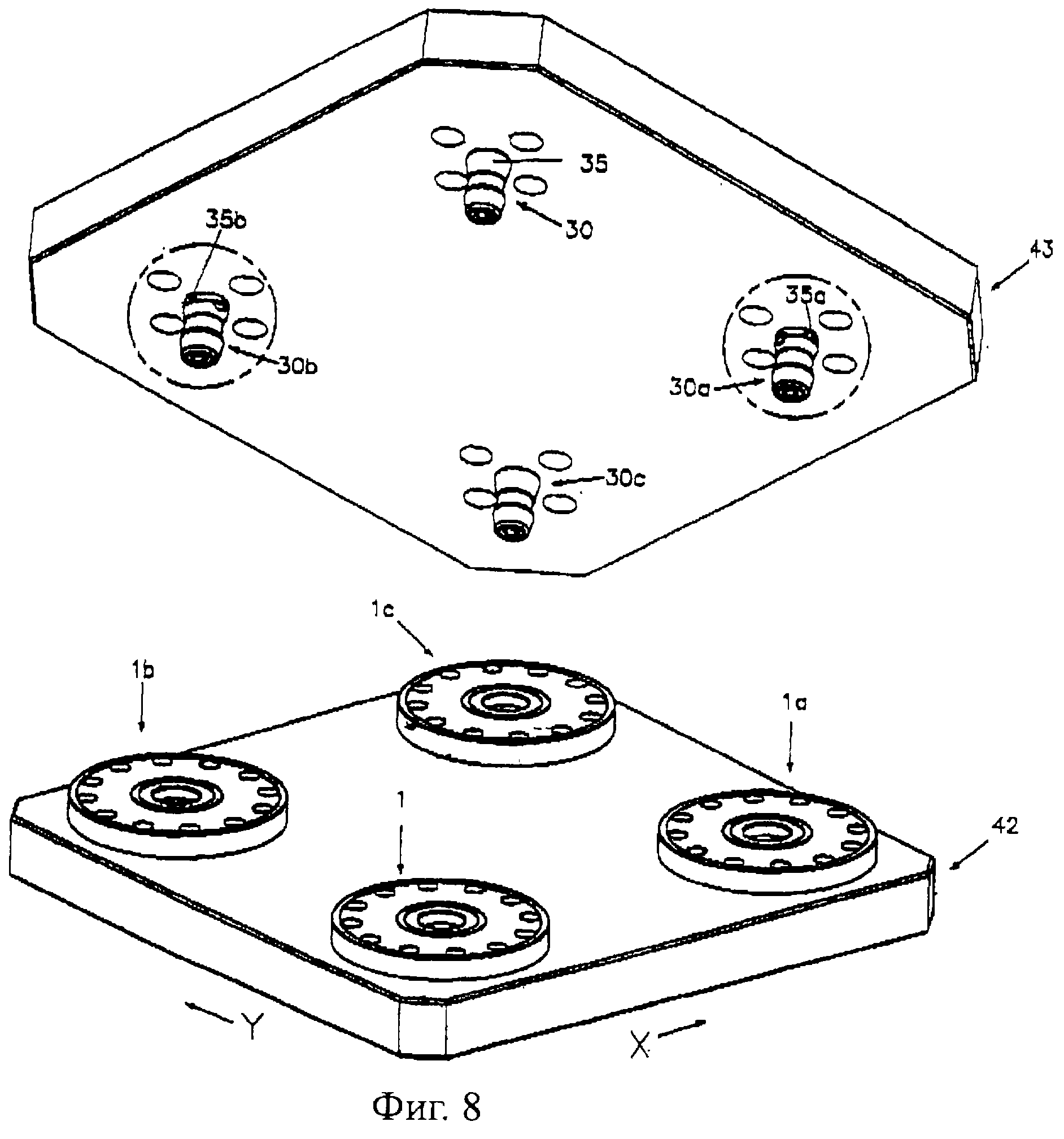

фиг.8 показывает перспективное изображение стола станка и палеты; и

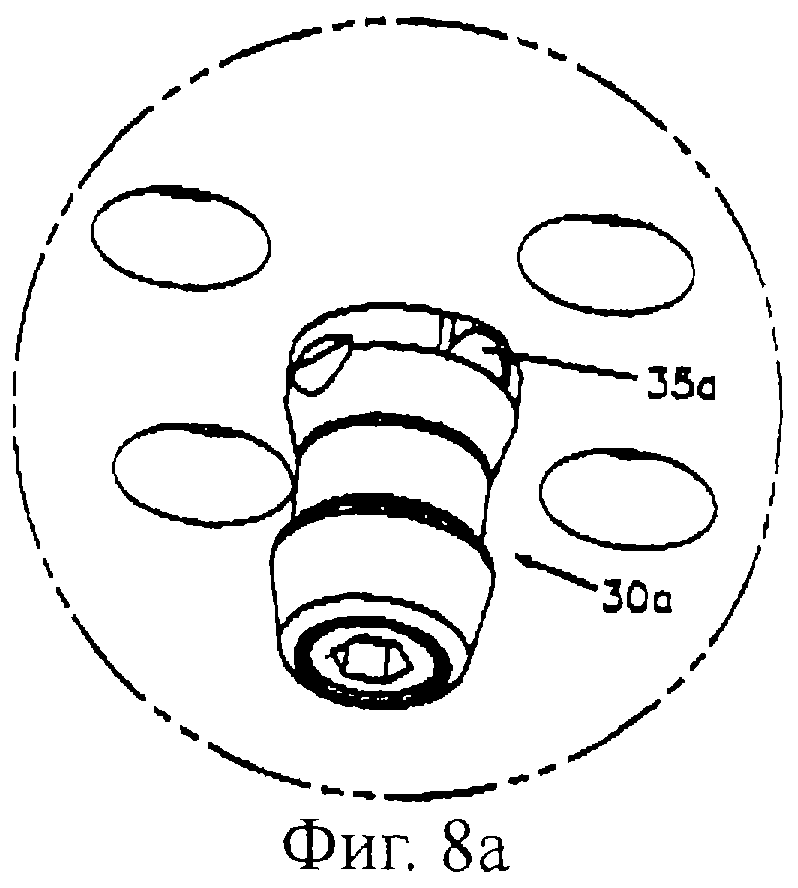

фиг.8а и b показывают каждая увеличенное изображение зажимных штифтов по фиг.8.

Фиг.1 показывает перспективное изображение схематично проиллюстрированного зажимного устройства. Зажимное устройство содержит зажимной патрон, обозначенный в целом ссылочным номером 1, и держатель для обрабатываемых деталей, обозначенный в целом ссылочным номером 40. Держатель 40 для обрабатываемых деталей предусмотрен с зажимным штифтом 30, с помощью которого держатель 40 для обрабатываемых деталей может быть зафиксирован относительно зажимного патрона 1. Такое зажимное устройство предпочтительно и особенно целесообразно используется при фиксации обрабатываемой детали в рабочей зоне металлорежущего станка (непоказанного) в точно определенном положении. Тем самым, как это имеет место в данном примере, держатель 40 для обрабатываемых деталей может одновременно представлять собой саму обрабатываемую деталь.

Зажимной патрон 1, подлежащий креплению к металлорежущему станку с помощью средств, которые сами по себе известны и не показаны на чертежах, имеет центральное отверстие 2, приспособленное для приема и фиксации зажимного штифта 30 держателя 40 для обрабатываемых деталей. Верхняя зона этого отверстия 2 выполнена в виде конической входной части 3. Верхняя поверхность зажимного патрона 1 выполнена с двумя кольцевыми участками 5, 6 поверхности, расположенными концентрично по отношению к центральному отверстию 2. Кольцевые участки 5, 6 поверхности служат в качестве баз по оси Z для держателя 40 для обрабатываемых деталей, то есть они определяют положение держателя 40 для обрабатываемых деталей по высоте, когда нижняя поверхность держателя 40 для обрабатываемых деталей опирается на участки 5, 6 поверхности.

Как можно видеть на фиг.1, внутренний кольцевой участок 5 поверхности окружает отверстие 2 и находится на сравнительно небольшом расстоянии от него. Держатель 40 для обрабатываемых деталей имеет плоскую нижнюю поверхность 41, которая образует базовую поверхность, опирающуюся на участки 5, 6 поверхности и тем самым определяющую положение держателя 40 для обрабатываемых деталей относительно зажимного патрона 1 по высоте, то есть его положение по оси Z. Зажимной патрон 1 выполнен с соединителем 4, предназначенным для подачи гидравлической или пневматической среды во внутреннее пространство зажимного патрона 1 для соответственно фиксации и расфиксации зажимного штифта 30 держателя 40 для обрабатываемых деталей, как будет разъяснено ниже более подробно.

Фиг.2 показывает продольное сечение зажимного патрона 1 и держателя 40 для обрабатываемых деталей. Зажимной патрон 1 содержит чашеобразную нижнюю часть 8, верхнюю часть 9, присоединенную к нижней части 8 с помощью винтов 7, и поршень 10, удерживаемый с помощью (непоказанных) поджатых пружин в положении контакта с верхней частью 9. Верхняя часть 9 выполнена с полой цилиндрической втулкой 12, выступающей вниз от верхней части 9. Внутренняя стенка втулки 12 ограничивает отверстие 2, образованное центральным непрерывным цилиндрическим каналом. Втулка 12 и верхняя часть 9 выполнены как один цельный конструктивный элемент, тем самым втулка 12 проходит вниз в круглую выемку 13, полученную путем механообработки в нижней части 8 зажимного патрона 1.

Верхний конец зажимного штифта 30, прикрепленного к держателю 40 для обрабатываемых деталей, выполнен с цилиндрическим базовым участком 38 поверхности, а также с кольцевым базовым участком 37 поверхности. Кольцевой базовый участок 37 поверхности зажимного штифта 30 опирается на плоскую нижнюю поверхность 41 держателя для обрабатываемых деталей; таким образом, нижняя поверхность 41 держателя для обрабатываемых деталей, служащая в качестве базы по оси Z, занимает четко определенное положение относительно зажимного штифта 30.

Зажимной механизм 20, предназначенный для зажима зажимного штифта 30, содержит, помимо уже упомянутого поршня 10 и цилиндрических винтовых пружин (непоказанных), множество зажимных шариков 15. Зажимные шарики 15 входят в проходящие в радиальном направлении отверстия 14, выполненные в стенке втулки 12. Для того чтобы обеспечить возможность смещения поршня 10 в направлении против направления действия усилия поджима, действующего со стороны (непоказанных) пружин, в показанное здесь верхнее конечное положение, между нижней частью 8 зажимного патрона 1 и поршнем 10 предусмотрена камера 17 давления. Давление в камере 17 давления может быть повышено гидравлически или пневматически. Для ясности прокладки, необходимые для уплотнения камеры 17 давления, на чертежах не показаны.

Зажимной штифт 30, прикрепленный к держателю 40 для обрабатываемых деталей с помощью винта 31, имеет часть 32 с формой усеченного конуса, находящуюся на переднем конце зажимного штифта 30. Задняя сторона части 32, имеющей форму усеченного конуса, образует окружной буртик 33, на который могут опираться зажимные шарики 15, предназначенные для втягивания и фиксации зажимного штифта 30. Предпочтительно, чтобы передний край 36 зажимного штифта 30 был скругленным. В зоне своего заднего конца зажимной штифт 30 имеет дополнительную часть 35 с формой усеченного конуса. Конусность как передней части 32, так и задней части 35 выбирают такой, чтобы она соответствовала конусности конической входной части 3 центрального отверстия 2. Однако передняя часть 32 сконструирована таким образом, что ее минимальный наружный диаметр приблизительно на 5-10 мм меньше наибольшего диаметра конической входной части 3 центрального отверстия 2 зажимного патрона 1. В любом случае максимальный диаметр передней части 32 зажимного штифта 30 превышает минимальный диаметр задней части 35 зажимного штифта 30. В результате этого передняя часть 32 зажимного штифта 30 обеспечивает грубое, предварительное центрирование зажимного штифта 30 в центральном отверстии 2, в то время как задняя часть 35 обеспечивает окончательное центрирование для точного позиционирования зажимного штифта 30 как в направлении оси Х, так и в направлении оси Y.

Для обеспечения возможности смещения зажимных шариков 15 в радиальном направлении внутрь в их рабочее положение поршень 10 выполнен с наклонной прижимной поверхностью 18. Эта прижимная поверхность 18 выполнена такой, что зажимные шарики 15 с обеспечением самофиксации удерживаются в их рабочих положениях, когда поршень 10 находится в положении его фиксации. На поршне 10 выполнена кольцевая канавка 19, которая расположена ниже упомянутой выше прижимной поверхности и в которую фиксирующие шарики 15 могут быть отведены, когда поршень 10 находится в положении его расфиксации, показанном на фиг.2 и 3. Очевидно, что зажимной штифт 30 может быть легко вставлен в центральное отверстие 2 зажимного патрона 1 и удален из этого отверстия, когда поршень 10 находится в положении его расфиксации, показанном здесь.

Верхняя часть 9 зажимного патрона 1 имеет наклонную нижнюю поверхность 21, и поршень выполнен с имеющей соответствующий угол наклона верхней частью 22. Вместе с втулкой 12, проходящей до нижней части 8 зажимного патрона 1, такая конструкция обеспечивает образование очень жесткого узла, с помощью которого очень большие втягивающие усилия могут быть приложены, и при этом не возникает никакой заметной деформации верхней части 9 зажимного патрона 1. Кроме того, то обстоятельство, что втулка 12 и верхняя часть 9 зажимного патрона 1 выполнены за одно целое в виде одной детали, гарантирует, что очень большие тяговые усилия могут действовать на держатель 40 для обрабатываемых деталей, зафиксированный относительно зажимного патрона 1, и при этом не возникает опасность того, что держатель 40 для обрабатываемых деталей сместится в радиальном направлении, поскольку он не обладает упругостью в направлении оси Z в отличие от систем зажима, в которых используется отдельный сепаратор для зажимных шариков. Кроме того, благодаря тому, что втулка 12 выполнена за одно целое в виде непрерывной конструкции, упрощается уплотнение камеры 17 давления.

Перед тем, как создается возможность вставки зажимного штифта 30 в центральное отверстие 2 зажимного патрона 1, зажимной штифт 30 должен быть предварительно выставлен относительно отверстия 2. После этого держатель для обрабатываемых деталей может быть опущен вниз на зажимной патрон 1. При вставке зажимной штифт 30 сначала предварительно центрируется благодаря тому, что его передняя часть 32 входит в контакт с участком 3а стенки конической входной части 3 центрального отверстия 2. Поскольку конусность передней части 32 равна конусности входной части 3 центрального отверстия 2 и поскольку держатель 40 для обрабатываемых деталей удерживается в горизонтальном положении во время вставки зажимного штифта 30 в центральное отверстие 2, возникает линейный контакт между передней частью 32 зажимного штифта 30 и стенкой 3а входной части 3 центрального отверстия 2. В случае линейного контакта риск повреждения зажимного штифта 30 и центрального отверстия 2 соответственно значительно ниже, чем в случае точечного контакта.

При продолжающейся вставке зажимного штифта 30 в центральное отверстие 2 зажимного патрона 1 выполняется окончательное центрирование зажимного штифта 30 в направлениях осей Х и Y благодаря тому, что задняя часть 35 зажимного штифта 1 имеет форму усеченного конуса. Тем самым задняя часть 35 зажимного штифта 30 всей своей боковой поверхностью опирается на стенку 3а конической входной части 3 центрального отверстия 2. Размеры зажимного штифта 30 выбраны такими, что зазор S шириной от 0,01 до 0,02 мм существует между кольцевыми участками 5, 6 поверхности, служащими в качестве базы по оси Z, и плоской нижней поверхностью 41 держателя 40 для обрабатываемых деталей после окончательного центрирования, но перед фиксацией держателя 40 для обрабатываемых деталей относительно зажимного патрона 1, то есть тогда, когда держатель 40 для обрабатываемых деталей опирается только своей массой на зажимной патрон 1, как показано на фиг.3. Очевидно, что зазор S, показанный на фиг.3, для ясности сильно преувеличен.

Применительно к зажимному штифту 30 это означает, что базовый участок 37 поверхности зажимного штифта 30, служащий в качестве базы зажимного штифта 30 по оси Z, находится над кольцевыми участками 5, 6 поверхности и расположен на вышеуказанном расстоянии от них, составляющем от 0,01 до 0,02 мм, когда зажимной штифт 30 вставлен свободно, то есть без воздействия на него какой-либо втягивающей силы, в центральное отверстие 2 зажимного патрона 1. В зависимости от конструкции и размеров зажимного устройства вышеуказанный зазор S может изменяться в более широких пределах, например от 0,005 до 0,1 мм. Очевидно, что нижняя поверхность держателя 40 для обрабатываемых деталей необязательно должна быть плоской, но что она может содержать различные поверхности и/или плоскости. Важно только то, чтобы в то время, когда зажимное устройство находится в состоянии расфиксации, существовал зазор, находящийся в указанных выше пределах, между коаксиальными участками 5, 6 поверхности зажимного патрона 1, служащими в качестве упоров в направлении оси Z, и зонами поверхности держателя 40 для обрабатываемых деталей, которые должны опираться на эти участки 5, 6 поверхности, так что зажимной штифт 30 может быть выставлен в направлениях осей Х и Y относительно входной части 3 центрального отверстия 2 без зазора. Кроме того, очевидно, что базовый участок 37 поверхности зажимного штифта 30, образующий его базу по оси Z, необязательно должен совпадать с нижней поверхностью 41 держателя 40 для обрабатываемых деталей, но при необходимости он может быть выполнен в виде выемки или выступать от нижней поверхности 41 в зависимости от конструкции соответственно зажимного штифта 30 и/или держателя 40 для обрабатываемых деталей и его нижней поверхности.

На фиг.4 показано продольное сечение зажимного патрона 1 с держателем 40 для обрабатываемых деталей, зафиксированным на зажимном патроне 1. Чтобы зафиксировать свободно вставленный держатель 40 для обрабатываемых деталей относительно зажимного патрона 1, давление в камере 17 давления снижают, в результате чего поршень 10 смещается вниз в положение, показанное на фиг.4, под действием цилиндрических винтовых пружин 23, 25, как ниже будет описано более подробно. В результате этого зажимные шарики 15 смещаются внутрь в радиальном направлении, как известно в данной области техники, где они опираются на буртик 33 зажимного штифта 30, тем самым притягивая зажимной штифт 30 вниз. Под действием большого втягивающего усилия, составляющего до 20 кН, длина зажимного штифта 30 несколько увеличивается при одновременном уменьшении его диаметра, а конусообразная входная часть 3 центрального отверстия 2 несколько расширяется. В результате зажимной штифт 30 втягивается в центральное отверстие 2 немного глубже, при этом держатель 40 для обрабатываемых деталей смещается вниз в направлении оси Z до тех пор, пока он не окажется в положении, при котором его плоская нижняя поверхность 41 опирается на участки 5, 6 поверхности зажимного патрона 1, служащие в качестве упоров в направлении оси Z. Таким образом, обеспечивается позиционирование держателя 40 для обрабатываемых деталей не только в направлениях осей Х и Y, но также в направлении оси Z. Другими словами: выставление держателя 40 для обрабатываемых деталей относительно зажимного патрона 1 в направлениях осей Х и Y осуществляется без воздействия какого-либо усилия зажима на эти два элемента, при этом смещение держателя 40 для обрабатываемых деталей в направлении оси Z осуществляется исключительно за счет “использования” упругости материала зажимного штифта 30 и зажимного патрона 1 в зоне входной части 3 его центрального отверстия 2.

Элементы зажимного устройства, имеющие существенное значение для его функционирования, подогнаны друг к другу с точки зрения их размеров и формы так, что уменьшение ширины зазора S между плоской нижней поверхностью 41 держателя 40 для обрабатываемых деталей и участками 5, 6 поверхности зажимного патрона 1 до нуля после окончательного точного позиционирования зажимного штифта 30 и вместе с ним держателя 40 для обрабатываемых деталей в направлениях осей Х и Y осуществляется по существу исключительно за счет упругости материала зажимного штифта 30, а также зажимного патрона 1 в зоне центрального отверстия 2. Таким образом, и в отличие от зажимных устройств по известному уровню техники, отсутствует необходимость в наличии каких-либо элементов, которые являются эластично-упругими в направлении оси Z.

На фиг.4, показывающей продольное сечение зажимного патрона 1 вместе с держателем 40 для обрабатываемых деталей, зафиксированным относительно зажимного патрона 1, также видны, в частности, цилиндрические винтовые пружины 23, 25, которые предназначены для поджима поршня 10 и обуславливают приложение втягивающего усилия к зажимному штифту 30. Для того чтобы прояснить конструкцию зажимного патрона 1, левая сторона чертежа показывает сечение, выполненное по плоскости, проходящей через цилиндрические винтовые пружины зажимного патрона 1, в то время как правая сторона чертежа показывает сечение, выполненное по плоскости, проходящей между соседними цилиндрическими винтовыми пружинами зажимного патрона 1.

Как количество цилиндрических винтовых пружин, так и их жесткость могут быть выбраны в зависимости от заданного втягивающего усилия. Для создания очень большого втягивающего усилия могут быть предусмотрены сдвоенные пружины, как можно видеть слева на фиг.4, где две цилиндрические винтовые пружины 23, 24 расположены коаксиально одна в другой. Для уравновешивания крутящих моментов, которые могут действовать на верхнюю часть 9 зажимного патрона 1, диаметрально противоположные цилиндрические винтовые пружины выполнены с разными направлениями намотки. Предпочтительно, если зажимной патрон 1 предусмотрен с множеством цилиндрических винтовых пружин, равномерно распределенных по круговой траектории; например, практика показала, что для достижения больших втягивающих усилий следует использовать всего 16 цилиндрических винтовых пружин, то есть 8 наружных цилиндрических винтовых пружин 23 и 8 внутренних цилиндрических винтовых пружин 24.

Кроме того, изображение, приведенное справа на фиг.4, показывает, что зажимной механизм может воспринимать большие втягивающие усилия благодаря тому, что втулка 12 и верхняя часть 9 зажимного патрона 1 выполнены за одно целое в виде цельной детали, и благодаря тому, что зажимные шарики 15 входят во втулку 12 по существу без зазора.

Для извлечения держателя 40 для обрабатываемых деталей из зажимного патрона 1 поршень 10 с помощью пневмопривода или гидропривода смещают вверх, против направления усилия, действующего со стороны цилиндрических винтовых пружин. Тем самым зажимные шарики 15 освобождаются, в результате чего они могут смещаться обратно в канавку 19, освобождая зажимной штифт 30, который теперь может быть вытянут вверх из центрального отверстия 2 зажимного патрона 1. При освобождении зажимного механизма как зажимной штифт 30, так и верхняя часть центрального отверстия 2 зажимного патрона 1 возвращаются к их исходным размерам благодаря своим упругим свойствам.

Фиг.5-7 показывают три различных варианта осуществления зажимных штифтов, обозначенных соответственно 30, 30а и 30с, которые пригодны для использования вместе с большим держателем, содержащим несколько зажимных штифтов. Самый верхний зажимной штифт 30, показанный на фиг.5, соответствует варианту осуществления, уже рассмотренному ранее в данном описании; он имеет часть 35 поверхности, имеющую форму поверхности усеченного конуса, предназначенную для центрирования в направлениях осей Х и Y и расположенную на заднем конце зажимного штифта 30. Зажимной штифт 30а, показанный на фиг.6, имеет на своем заднем конце вместо части с формой усеченного конуса два диаметрально противоположных участка 35а поверхности с формой части усеченного конуса. Очевидно, что на фиг.6 можно видеть только передний участок 35а поверхности, в то время как задний участок на данном изображении скрыт. Однако на фиг.6а, показывающей зажимной штифт 30а на вертикальном виде сбоку, видны оба участка 35а поверхности. С помощью этих участков 35а поверхности может быть обеспечено центрирование зажимного штифта 30а посредством конической входной части 3 центрального отверстия 2 (фиг.1) в направлении только одной оси, предпочтительно в направлении оси Х или в направлении оси Y. Чтобы обеспечить возможность надлежащего выставления зажимного штифта 30а и соответственно участков 35а его поверхности при креплении его к держателю 40 для обрабатываемых деталей, зажимной штифт 30а выполнен с двумя диаметрально противоположными выровненными участками 39, приспособленными для захвата их гаечным ключом или аналогичным инструментом.

На заднем конце самого нижнего зажимного штифта 30с, показанного на фиг.7, предусмотрен участок 35с поверхности, имеющий форму усеченного конуса. Однако этот участок 35с поверхности имеет наружный диаметр, который приблизительно на 0,1-0,2 мм меньше наружного диаметра участка 35 поверхности зажимного штифта 30, показанного на фиг.5. Таким образом, зажимной штифт 30с служит в качестве простого зажимного элемента, не выполняющего никакой функции центрирования и позиционирования. Когда зажимное устройство находится в состоянии фиксации, то есть когда плоская нижняя поверхность держателя для обрабатываемых деталей опирается на участки поверхности зажимного патрона, выполняющие функции базы по оси Z, между имеющей форму усеченного конуса частью 35с зажимного штифта 30с, показанного на фиг.7, и конической входной частью 3 центрального отверстия 2 зажимного патрона 1 (фиг.1) существует зазор, составляющий от 0,1 до 0,2 мм.

Вместо выполнения зажимного штифта 30 по фиг.5 с частью 35, имеющей форму усеченного конуса, данный зажимной штифт может быть выполнен с четырьмя участками 35а поверхности, имеющими форму части усеченного конуса и равномерно распределенными по периферии зажимного штифта 30 в его задней части для выставления зажимного штифта 30 в направлениях осей Х и Y.

Фиг.8 показывает перспективное изображение стола 42 станка, предусмотренного с четырьмя зажимными патронами 1, 1а, 1b и 1с, а также держателя 43 для обрабатываемых деталей, называемого ниже палетой и предусмотренного с четырьмя зажимными штифтами 30, 30а, 30b и 30с. Самый передний зажимной штифт 30 из четырех зажимных штифтов 30, 30а, 30b и 30с соответствует зажимному штифту, показанному на фиг.5 и выполненному с частью 35, имеющей форму усеченного конуса и предназначенной для центрирования штифта 30 в направлениях осей Х и Y. Этот зажимной штифт 30 определяет начало отсчета после фиксации палеты 43 относительно стола 42 станка. Два боковых зажимных штифта 30а и 30b выполнены в соответствии с вариантом осуществления, показанным на фиг.6, при этом каждый из них имеет два диаметрально противоположных участка поверхности, обозначенных соответственно 35а и 35b и имеющих форму части усеченного конуса, при этом и в данном случае видны только передние участки поверхности, обозначенные соответственно 35а и 35b. В завершение, самый задний зажимной штифт 30с соответствует варианту осуществления, показанному на фиг.7, и служит только в качестве зажимного элемента, не выполняющего никаких функций центрирования или позиционирования и предназначенного для фиксации палеты 43 относительно стола 42 станка.

Фиг.8а показывает увеличенное изображение правого зажимного штифта 30а, и фиг.8b показывает увеличенное изображение левого зажимного штифта 30b. Эти два зажимных штифта служат для обеспечения определенности углового положения палеты 43 относительно начала отсчета, которое определено зажимным штифтом 30. Тем самым участки 35а поверхности правого зажимного штифта 30а обеспечивают выставление палеты 43 в направлении оси Y, в то время как участки 35b поверхности левого зажимного штифта 30b обеспечивают выставление палеты 43 в направлении оси X. Как указано выше, самый задний зажимной штифт 30с служит только для зажима палеты 43 в направлении оси Z.

Несмотря на то что в данном варианте осуществления предусмотрены два зажимных штифта 30а, 30b для обеспечения определенности углового положения палеты 43 относительно начала отсчета, может быть достаточно предусмотреть только один зажимной штифт для этой цели. Однако преимуществом конструкции и расположения зажимных штифтов, показанных на фиг.8 и рассмотренных ранее в данном описании, является то, что не имеет места никакой геометрической переопределенности положения палеты при зажиме, поскольку изменения размеров палеты, обусловленные изменениями температурных условий, компенсируются соответствующими зажимными штифтами. Испытания, проведенные на данном объекте для проверки этого, показали, что участки 35а поверхности зажимного штифта 30а, выполненного в соответствии с вариантом осуществления по фиг.6, могут компенсировать вызванные изменением температуры расширения или отклонения размеров палеты 43, составляющие максимум от 0,1 до 0,2 мм.

Помимо зажимных патронов 1, рассмотренных выше, которые сами по себе не образуют никакого средства, обеспечивающего определенность углового положения относительно оси Z держателя для обрабатываемых деталей, могут быть предусмотрены другие зажимные патроны, которые образуют средство, предназначенное для обеспечения определенности положения не только в направлениях осей Х и Y, но также углового положения относительно оси Z, в результате чего, при необходимости, держатель для обрабатываемых деталей, имеющий только один зажимной штифт, может быть зафиксирован относительно зажимного патрона как в заданных линейных положениях, так в заданном угловом положении. Очевидно, что в таком случае держатель для обрабатываемых деталей будет предусмотрен с соответствующими позиционирующими средствами, тем самым зажимной штифт будет служить только для предварительного грубого позиционирования держателя для обрабатываемых деталей, а не для точного позиционирования. Таким образом, зажимной штифт будет иметь конструкцию, подобную показанной на фиг.7 и рассмотренную выше в связи с фиг.7.

Реферат

Изобретение относится к машиностроению, в частности к зажимным устройствам, которые используются для фиксации держателей обрабатываемых деталей, на которых установлены одна или несколько деталей, подлежащих механической обработке в точно определенном и заранее заданном положении. Один из вариантов зажимного устройства содержит зажимной патрон и держатель для обрабатываемых деталей, присоединенный к зажимному патрону с возможностью отсоединения, имеющий плоскую нижнюю поверхность и содержащий зажимной штифт, выступающий от указанной плоской нижней поверхности. Зажимной патрон выполнен с центральным отверстием, предназначенным для приема указанного штифта, и имеет коническую входную часть. Зажимной штифт имеет, по меньшей мере, один участок поверхности, соответствующий по форме форме конической входной части центрального отверстия зажимного патрона, для выставления положения указанного зажимного штифта в направлении оси Х и/или Y. Зажимной патрон содержит зажимной механизм, предназначенный для фиксации зажимного штифта в центральном отверстии с обеспечением зажима, и имеет, по меньшей мере, один участок поверхности, служащий в качестве упора в направлении оси Z. При этом указанный зажимной штифт выполнен с такими размерами, что перед приведением в действие зажимного механизма имеется зазор между плоской нижней поверхностью держателя для обрабатываемых деталей и участком поверхности зажимного патрона, который используется в качестве упора в направлении оси Z, после вставки зажимного штифта в центральное отверстие зажимного патрона с возможностью вхождения, по меньшей мере, одного участка поверхности указанного штифта в контакт с конической входной частью центрального отверстия и тем самым обеспечения выставления зажимного штифта относительно зажимного патрона в направлениях осей Х и/или Y. Причем указанный зажимной штифт и/или зона вокруг центрального отверстия зажимного патрона оказывается/оказываются приспособленным/ приспособленными к упругому деформированию его/их при приведении в действие зажимного механизма для дальнейшего втягивания зажимного штифта в центральное отверстие и одновременного смещения указанного держателя для обрабатываемых деталей в направлении указанного участка поверхности зажимного патрона, который используется в качестве упора в направлении оси Z, до тех пор пока указанная плоская нижняя поверхность держателя для обрабатываемых деталей окажется в положении, при котором она опирается на указанный участок поверхности зажимного патрона, служащего в качестве упора в направлении оси Z. Использование изобретения ведет к повышению производительности и точности обработки. 2 с. и 21 з.п. ф-лы, 8 ил.

Комментарии