Запорный клапан - RU2779989C1

Код документа: RU2779989C1

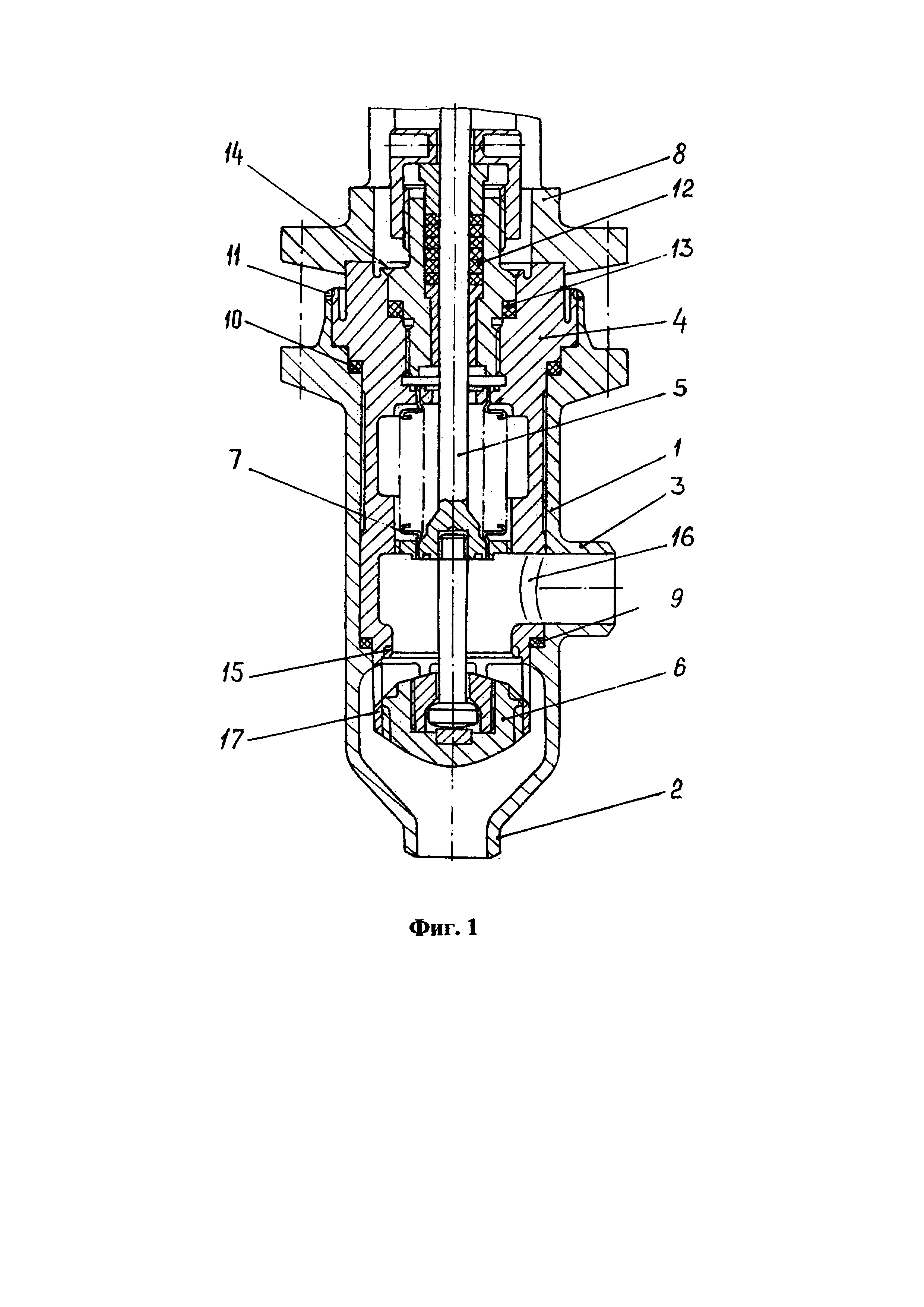

Чертежи

Описание

Изобретение относится к арматуростроению и предназначено для использования в качестве запорного органа для перекрытия потока рабочей среды в трубопроводах, в частности, в трубопроводах атомных энергетических установок, характеризующихся сложными условиями эксплуатации.

Известны конструкции клапана на высокие параметры рабочей среды (см. «Арматура ядерных энергетических установок», Д.Ф. Гуревич и др., Москва, Атомиздат, 1978, стр. 72, рис. 3.23; стр. 75, рис. 3.27; патент на изобретение RU 2250404 С1, кл. F16K 1/48, 2004), содержащего корпус с уплотнительным седлом и взаимодействующим с ним запорным органом, соединенным со штоком, герметизированным сильфоном и управляемым приводом.

Указанные конструкции имеют недостатки: большие усилия привода для обеспечения герметичности затвора, вследствие того, что действие давления рабочей среды на сильфон снижает рабочее усилие привода, приходящее на уплотнительную поверхность затвора, и при увеличении выходных параметров привода возрастают ударные нагрузки на затвор, что приводит к снижению герметичности затвора и ресурсных характеристик клапана. Следовательно, появляется необходимость восстановления уплотнительных поверхностей затвора. Ремонтные работы проводятся в условиях штатной затесненности на объекте.

Известны конструкции клапанов запорных (см. патент на полезную модель RU 109254 U1, кл. F16K 1/32, F16K 27/02, 2011, патент на изобретение WO 2004094878 А1, кл. 7 F16K 1/42, 2004), содержащих корпус, в котором размещено сменное седло с уплотнительной поверхностью, взаимодействующей с запорным органом, установленным на штоке, управляемым приводом. Сменное седло с уплотнительной поверхностью поджимается к корпусу посредством втулки. Использование сменного седла позволяет улучшить условия необходимых работ по восстановлению герметичности уплотнительных поверхностей затвора.

Недостатком известных конструкций запорного клапана является снижение герметичности по затвору ввиду потери рабочего усилия от действия рабочего давления среды на шток и сильфон, что влечет за собой увеличение массогабаритных характеристик привода и клапана в целом. Другим недостатком является снижение надежности обеспечения герметичности клапана относительно внешней среды по штоку и основному разъему при действии аварийного давления среды на затвор, что особенно недопустимо при использовании клапанов в атомных энергетических установках.

Известен запорный клапан с сильфонным уплотнением по штоку кингстонного типа, когда движение штока на закрытие - вверх, а на открытие - вниз (см. «Судовая арматура», Кашанский М.С.и др., издательство «Судостроение», Ленинград, 1975, стр. 250, рис. 165), состоящий из корпуса с уплотнительным седлом и с патрубками, внутренняя полость которого закрыта крышкой с размещенным в ней штоком, соединенным с запорным органом. Шток герметизирован сильфоном, верхний конец которого приварен к наружному торцу нижнего конца крышки.

При закрытом запорном органе давление рабочей среды воздействует непосредственно на затвор, создавая дополнительное усилие на уплотнительные поверхности затвора - происходит эффект самоуплотнения запорного органа.

Недостатком известной конструкции запорного клапана является то, что в случае потери герметичности в уплотнении запорного органа и седла корпуса требуется демонтаж всего клапана, а при соединении клапана с трубопроводом на сварке - вырезка его из трубопровода с заменой части трубы.

Выполнение ремонтных работ по восстановлению работоспособности такого клапана кингстонного типа требует больших трудозатрат и длительности их проведения по времени, что снижает его ремонтопригодность и ухудшает эксплуатационные характеристики. Особенно важно это при использовании клапана в системах безопасности и в условиях штатной затесненности на объекте.

Наиболее близким по технической сущности и достигаемому результату является запорный клапан кингстонного типа с сильфонным уплотнением по штоку (см. патент на изобретение RU 2748477 С1, кл. F16K 1/00, 2020), содержащий корпус с патрубками, крышку, запорный орган, закрепленный на штоке и взаимодействующий с уплотнительным седлом, выполненным на опорной втулке, установленной между крышкой и запорным органом.

Указанная конструкция клапана обеспечивает возможность восстановления уплотнительных поверхностей затвора и его работоспособности путем замены дефектных деталей за счет выемной части в затесненных условиях непосредственно на объекте.

Недостатком известной конструкции является то, что замена выемной части клапана при его ремонте по восстановлению работоспособности выполняется отдельными сборочными единицами - крышки с сальниковым узлом и опорной втулки со штоком, герметизируемым сильфоном, и запорным органом. При монтаже на объекте заменяемых дефектных деталей при установке их в корпус возможна расцентровка отдельно заменяемых сборочных единиц между собой и снижение надежности работы после монтажа.

Установка крышки и сборка сальникового узла в ней при установленной опорной втулке со штоком и запорным органом, что может повлечь за собой нарушение герметичности по затвору.

Данное техническое решение по наибольшему числу общих признаков выбирается за прототип.

Технической задачей, решаемой изобретением, является создание клапана кингстонного типа, обеспечивающего возможность восстановления уплотнительных поверхностей затвора и работоспособности клапана в затесненных условиях непосредственно на объекте путем комплектной замены в виде запорного блока, состоящего из крышки со штоком, сильфоном и запорным органом.

Решение поставленной задачи позволяет улучшить ремонтопригодность клапана, расширить эксплуатационные возможности с повышением надежности работы в составе установки.

Указанная задача решается за счет того, что в клапане запорном, содержащем корпус с патрубками, запорный орган, закрепленный на штоке, уплотняемым сильфоном, крышка выполнена в виде цилиндрической втулки, во внутренней полости которой размещен шток с сильфоном и запорным органом, образуя с ними запорный блок, устанавливаемы в корпус единой сборочной единицей с герметизацией через дополнительный уплотнительный элемент, при этом наружный торец нижнего конца цилиндрической обечайки крышки снабжен уплотнительным седлом, сильфон приварен к наружному торцу верхнего конца крышки, а в боковой стенке крышки выполнен проходной канал.

Выполнение крышки в виде цилиндрической втулки позволяет разместить в ее внутренней полости шток с сильфоном и запорным органом с образованием запорного блока в виде единой сборочной единицы, герметизируемой с корпусом дополнительным уплотнительным элементом и заменяемой при ремонтно-восстановительных работах полностью и комплектно.

Предлагаемая конструкция позволяет установить в корпус клапана запорный блок, проверенный комплектно в заводских условиях на стенде и испытанный на герметичность по уплотнительному соединению «уплотнительное седло крышки - уплотнительный поясок запорного органа».

Следовательно, улучшается ремонтопригодность клапана, что способствует расширению эксплуатационных возможностей и области его использования и повышению надежности работы после ремонта.

Предлагаемое техническое решение поясняется чертежом, где на фигуре 1 показан продольный разрез клапана, положение «открыто».

Запорный клапан состоит из корпуса 1 с патрубками 2 и 3, крышки 4, штока 5 с закрепленным на нем запорным органом 6 и сильфоном 7.

Крышка 4 выполнена в виде цилиндрической втулки, установленной во внутренней полости корпуса 1 с возможностью контакта верхним торцем с торцем стойки 8 для установки привода, а нижним торцем - с выступом корпуса 1 через герметизирующий уплотнительный элемент 9.

Соединение крышки 4 с корпусом 1 герметизировано по отношению к внешней среде уплотнительным элементом 10 и (или) сварным швом-усом 11.

Шток 3 герметизирован относительно внешней среды сильфоном 7 и может дополнительно быть герметизирован сальниковым узлом 12, устанавливаемым в верхней части крышки 4.

Корпус сальникового узла 12 герметизирован относительно крышки 4 с помощью уплотнительного элемента 13 или заварен в месте стыка 14.

Верхний конец сильфона 7 приварен к наружному торцу верхнего конца крышки 4.

На торцевой поверхности нижнего конца крышки 4 выполнено уплотнительное седло 15, расположенное со стороны патрубка 2 и взаимодействующее с уплотнительным пояском запорного органа 6 в положении клапана «закрыто».

В боковой стенке крышки 4 выполнен проходной канал 16, соединяющий ее внутреннюю полость с внутренней полостью патрубка 3.

Крышка 4 с сальниковым узлом 12, со штоком 5 и запорным органом 6 образуют запорный блок в виде единой сборочной единицы.

Нижний конец крышки 4 снабжен направляющим элементом 17, расположенным во внутренней полости патрубка 2 и обеспечивающим центрирование запорного органа 6 относительно уплотнительного седла 15.

Для удобства сборки и возможности использования различных материалов для изготовления шток 5 может быть изготовлен из двух частей: верхней и нижней, причем сильфон 7 приварен к верхней части штока 5.

Запорный клапан работает следующим образом.

В исходном положении клапан показан в положении «открыто». При перемещении штока 5 с запорным органом 6 вниз проходное сечение клапана открывается, сообщая внутренние полости патрубков 2 и 3 между собой через проходной канал 16 в боковой стенке крышки 4.

Для перевода клапана в положение «закрыто» шток 5 под действием усилия, развиваемого приводом, перемещает запорный орган 6 вверх до прижатия его уплотнительного пояска в уплотнительное седло 15 крышки 4.

Давление рабочей среды, действующее на запорный орган 6, дополнительно повышает удельное давление на уплотнительные поверхности - действует эффект самоуплотнения.

Герметизация соединения нижнего конца крышки 4 с выступом корпуса 1 через уплотнительный элемент 9 обеспечивается созданием необходимого усилия поджатия при поджиме крышки 4 к корпусу 1 через торец стойки 8.

В случае потери герметичности уплотнения по затвору необходимо провести ремонт рабочих поверхностей уплотнительного пояска запорного органа 6 и уплотнительного седла 15 крышки 4, осуществив демонтаж запорного блока комплектно в виде единой сборочной единицы в составе крышки 4, штока 5, сильфона 7 и запорного органа 6.

После восстановления рабочих поверхностей уплотнительного пояска запорного органа 6 и уплотнительного седла 15 крышки 4, а также, при необходимости, замены дефектных деталей, запорный блок монтируется вновь. Контроль герметичности уплотнения затвора в составе запорного блока, а также необходимые проверки и испытания при ремонтно-восстановительных работах проводятся в заводских условиях с использованием стендового оборудования.

Использование предлагаемой конструкции клапана позволяет осуществить проведение восстановительного ремонта со снижением трудозатрат и длительности его выполнения и с повышением качества работы, а также расширить зону его использования при эксплуатации на объекте.

Наличие запасного комплекта запорного блока обеспечит проведение ремонта клапана в кратчайшие сроки.

Реферат

Изобретение относится к арматуростроению и предназначено для использования в качестве запорного органа для перекрытия потока рабочей среды в трубопроводах энергетических установок. Запорный клапан содержит корпус с патрубками, крышку, запорный орган, закрепленный на герметизированном сильфоном штоке и взаимодействующий с уплотнительным седлом. Крышка выполнена в виде цилиндрической втулки, во внутренней полости которой размещен шток с сильфоном и запорным органом, образуя с ними запорный блок, устанавливаемый в корпус единой сборочной единицей с герметизацией через дополнительный уплотнительный элемент. Наружный торец нижнего конца крышки снабжен уплотнительным седлом, сильфон приварен к наружному торцу верхнего конца крышки, а в боковой стенке крышки выполнен проходной канал. Техническим результатом является повышение ремонтопригодности. 1 ил.

Комментарии