Модифицированные аминальдегидные смолы и их применение в способах разделения - RU2420358C2

Код документа: RU2420358C2

Чертежи

Описание

Настоящее изобретение относится к модифицированным смолам для применения в способах разделения, особенно в селективном отделении твердых и/или ионных частиц, таких как металлические катионы, от водных сред. Такие способы включают пенную флотацию (например, применяемую в обогащении руд), отделение бурового шлама от жидких сред при нефтяном бурении, обезвоживание глинистого и каменноугольного шлама, переработку сточных вод, переработку отходов целлюлозно-бумажных предприятий, удаление песка из битума и очистку воды, чтобы сделать ее пригодной для питья. Модифицированные смолы включают основную смолу, которая представляет собой продукт реакции первичного или вторичного амина и альдегида (например, карбамидоформальдегидную смолу). Основную смолу модифицируют связывающим агентом (например, замещенным силаном) во время или после ее приготовления.

Пенная флотация

В промышленности вполне общепринятыми являются способы очистки жидких суспензий или дисперсий (и особенно водных суспензий или дисперсий) с целью удаления твердых взвешенных частиц. Пенная флотация, например, представляет собой способ разделения, основанный на различиях в склонности различных материалов соединяться с пузырьками поднимающегося воздуха. В жидкость для пенной флотации (например, водный рассол) часто вводят добавки, чтобы улучшать селективность способа. Например, можно использовать "коллекторы" для химической и/или физической адсорбции их минералом(ами) (например, включающими драгоценные металлы), подлежащими флотации, делая эти минералы более гидрофобными. С другой стороны, "подавители", как правило, используемые в сочетании с коллекторами, делают другие материалы (например, природные минеральные примеси) менее склонными соединяться с воздушными пузырьками и поэтому менее склонными участвовать в пенном концентрате.

Таким образом, некоторые материалы (например, ценные минералы или металлы) будут по сравнению с другими (например, пустой породой) проявлять предпочтительное сродство к воздушным пузырькам, заставляя их подниматься на поверхность водной суспензии, где они могут собираться в пенном концентрате. Это оказывает воздействие на степень разделения. В менее распространенной, так называемой обратной пенной флотации, именно пустая порода подлежит предпочтительной флотации и концентрируется на поверхности, причем целевые материалы удаляют из нижней части аппарата. К пустой породе, как правило, относятся кварц, песок и глина, силикаты и кальцит, хотя она может включать и другие минералы (например, флюорит, барит и т.д.). В некоторых случаях материал, подлежащий очистке, включает преимущественно такие материалы, а всплывают предпочтительно меньшие в количественном отношении загрязнители. Например, при обогащении каолиновой глины, материала, имеющего ряд промышленно важных применений, оксиды железа и титана можно отделять посредством флотации от нечистой, глиносодержащей руды, оставляя в нижней части очищенную каолиновую глину.

Способ, которым известные коллекторы и подавители достигают эффекта, не вполне понятен, и к настоящему времени было предложено несколько теорий. Подавители, например, могут удерживать пустую породу от слипания с ценными материалами, подлежащими отделению, или же они могут предотвращать адсорбцию коллектора(ов) на пустой породе. Каков бы ни был механизм, способность подавителя улучшать селективность при реализации способа пенной флотации может очень благоприятно влиять на экономику.

Повсеместно пенную флотацию используют при обогащении широкого разнообразия ценных материалов (например, минералов и металлических руд и даже углеводородов с высокой молекулярной массой, таких как битум), чтобы отделять их от нежелательных загрязнителей, которые неизбежно экстрагируются совместно с ними из природных месторождений. В случае обогащения твердых руд пенная флотация обычно включает измельчение необогащенной руды до достаточно небольших сыпучих частиц ценного минерала или металла, а затем контактирование водной "пульпы" этой измельченной руды с поднимающимися воздушными пузырьками, как правило, при перемешивании пульпы. До пенной флотации необогащенную руду можно подвергать любому числу этапов предварительной обработки, включая селективное дробление, просеивание, обесшламливание, гравитационное обогащение, электрическое разделение, низкотемпературный обжиг и магнитное разделение.

Другой специальный способ пенной флотации, имеющий коммерческое значение, включает отделение битума от песка и/или глины, которые всегда присутствуют в песчаных месторождениях нефти, таких как обнаруженные в обширном регионе Атабаска в провинции Альберта, в Канаде. Битум признан ценным источником "полутвердой" нефти или содержащей тяжелые углеводороды сырой нефти, которую можно облагораживать, получая многие ценные конечные продукты, включая транспортные топлива, такие как бензин или даже нефтепродукты. Песчаные месторождения нефти в Альберте согласно оценкам содержат 1,7 триллиона баррелей содержащей битум сырой нефти, что превосходит все запасы Саудовской Аравии. По этой причине недавно были приложены значительные усилия для разработки экономически приемлемых процессов по извлечению битума, основанных преимущественно на обработке водной суспензии экстрагированного нефтеносного песка пенной флотацией. Например, "способ Кларка" включает извлечение битума в пенном концентрате, причем вниз опускается песок и другие твердые примеси.

В технологии известны различные подавители пустой породы для улучшения разделения путем пенной флотации, и они включают силикат натрия, крахмал, танины, декстрины, лигносульфоновые кислоты, карбоксиметилцеллюлозу, цианидные соли и многое другое. Совсем недавно были обнаружены некоторые синтетические полимеры, полезные при особых способах обогащения. Например, в Патенте США №32875 описано отделение пустой породы от фосфатных минералов (например, апатита) с использованием в качестве подавителя фенолформальдегидного сополимера (например, резольного, новолачного) или модифицированного фенольного полимера (например, модифицированного меламином новолачного полимера).

В Патенте США №3990965 описано отделение оксида железа от боксита с использованием в качестве подавителя водорастворимого форполимера с малой длиной цепи, который селективно прилипает к пустой породе и который можно далее полимеризовать с получением сшитой, нерастворимой смолы.

В Патенте США №4078993 описано отделение сульфидных или оксисульфидных руд (например, пирита, пирротина или сфалерита) от металлических минеральных руд (например, медной, цинковой, свинцовой, никелевой), с использованием в качестве подавителя раствора или дисперсии продукта низкомолекулярной конденсации альдегида с соединением, содержащим 2-6 аминных или амидных групп.

В Патентах США №4128475 и 4208487 описано отделение пустой породы от минеральной руды с использованием традиционного вспенивающего агента (например, хвойных масел) в сочетании с аминоальдегидной смолой (предпочтительно алкилированной), которая может иметь свободные метилоловые группы.

В Патенте США №4139455 описано отделение сульфидных или оксисульфидных руд (например, пирита, пирротина или сфалерита) от металлических минеральных руд (например, медной, цинковой, свинцовой, никелевой) с использованием в качестве подавителя аминного соединения (например, полиамина), у которого по меньшей мере 20% общего числа аминогрупп являются третичными аминогруппами, и у которого число четвертичных аминогрупп составляет от 0 до более 1/3 числа третичных аминогрупп.

В Патенте США №5047144 описано отделение кремнистых материалов (например, полевого шпата) от минералов (например, каолинита) с использованием в качестве подавителя продуктов катион-активной конденсации образующих аминопласты веществ с формальдегидом, в сочетании с катион-активными поверхностно-активными веществами (например, органическими алкиламинами) или анион-активными поверхностно-активными веществами (например, алкилсульфонатами с длинной цепью).

В Российских Патентах №427737 и 276845 описывают отделение глинистого шлама с использованием карбоксиметилцеллюлозной и карбамидоформальдегидной смол, возможно, в сочетании с сополимерами метакриловой кислоты и метакриламида или с крахмалом (Патент 276845).

В Российских Патентах №2169740; 2165798 и 724203 описано отделение глинистых карбонатных шламов от руд в калийной промышленности, включая сильвинитные (KCl-NaCl) руды. Используемый подавитель представляет собой продукт конденсации мочевины/формальдегида, который модифицирован полиэтиленполиамином. В другом случае используется гуанидинформальдегидная смола (Патент 724203).

Маркин А.Д. и др. описывают применение карбамидоформальдегидных смол в качестве подавителей для карбонатной глины при флотации калийных руд («Исследование гидрофильного воздействия карбамидоформальдегидных смол на примеси карбонатной глины в калийных рудах», Инст. Общ. Неорг. Хим., СССР, Вести Академии Навук БССР, Серия Химических Навук (1980); «Влияние карбамидоформальдегидных смол на флотацию калийных руд», Химическая промышленность, М., Российская Федерация (1980) и «Адсорбция карбамидоформальдегидных смол на глинистых минералах калийных руд», Инст. Общ. Неорг. Хим., Минск, СССР, Доклады Академии Навук БССР (1974)).

Как известно из уровня техники, множество разнообразных материалов можно подвергать обогащению/очистке посредством пенной флотации. Также сильно варьируется природа как желательных, так и нежелательных компонентов. Это происходит из-за различий в химическом составе этих материалов, а также в видах предшествующей химической обработки и применяемых этапах обработки. Как следствие, соответственно многообразными являются число и типы подавителей пенной флотации.

Также использование данного подавителя в одном назначении (например, обогащение сырых калийных руд) не является указанием на его полезность в области применения, касающейся значительно отличающегося сырья (например, содержащего битум нефтеносного песка). Это также относится к любым предположениям относительно результата использования подавителя, который эффективен в пенной флотации, при любом отделении твердых загрязнителей от водных жидкостных суспензий, описываемых ниже (и наоборот). Теоретические механизмы, по которым происходит пенная флотация и разделения жидкости и твердого вещества в водной среде, значительно различаются. Первый способ основан на различиях в гидрофобности, а второй на некоторых других возможностях (дестабилизация/нейтрализация заряда, агломерация, теория «хозяин-гость» (включая поданды), теория сильных-слабых кислот и оснований, дипольдипольные взаимодействия, взаимодействия высшей заполненной молекулярной орбитали с низшей незаполненной молекулярной орбиталью (ВЗМО-ННМО), водородное связывание, свободная энергия связи Гиббса и т.д.). Традиционные подавители в пенной флотации, предназначенные для обогащения металлических руд, такие как гуаровая смола, не применяют в качестве обезвоживающих агентов, или даже в качестве подавителей в пенной флотации для отделения битума. Более того, в двух областях применения, описываемых ниже (обезвоживание отходов глины и каменного угля), в настоящее время не применяют агентов для улучшения разделения твердого вещества и жидкости. Повсеместно, несмотря на обширное предложение в уровне техники подавителей флотации и обезвоживающих агентов, во многих случаях все еще трудно получать адекватную степень очистки, даже в случае пенной флотации, когда используют две или более последовательных "более грубых" и "более чистых" флотаций. Следовательно, в уровне техники существует потребность в агентах, которые можно эффективно применять в широком разнообразии способов разделения, включая и пенную флотацию, и отделение твердых загрязнителей от жидких суспензий.

Другие виды разделения

Другие способы, в дополнение к пенной флотации служащие для отделения твердых загрязнителей от жидких суспензий, могут включать использование добавок, которые либо дестабилизируют эти суспензии, либо иным образом связывают загрязнители в более крупные агломераты. Коагуляцию, например, приписывают дестабилизации взвешенных твердых частиц путем нейтрализации электрического заряда, который их разделяет. Флокуляция относится к скреплению или агломерации твердых частиц между собой с образованием комков или хлопьев, что облегчает их отделение посредством осаждения или флотации в зависимости от плотности хлопьев относительно жидкости. В другом случае можно применять фильтрацию как средство для отделения более крупных хлопьев.

Добавки, описанные выше, и особенно флокулянты часто применяют, например, для отделения твердых частиц горной породы или бурового шлама от текучих сред при нефтяном или газовом бурении. Эти буровые текучие среды (часто упоминаемые как "буровые растворы") важны при реализации способов бурения по нескольким причинам, включая охлаждение и смазывание буровой коронки, создание противодавления текучей среды, чтобы предотвратить образующие текучие среды высокого давления нефть, газ и/или воду от преждевременного вхождения в скважину, и помешать обрушению незащищенного ствола скважины. Буровые растворы на основе воды или нефти также удаляют буровой шлам из зоны бурения и транспортируют его на поверхность. Флокулянты, такие как акриловые полимеры, обычно применяют, чтобы агломерировать эти обломки на поверхности циркулирующего бурового раствора, где они могут отделяться от бурового раствора.

Другие виды использования флокулянтов в разделении твердых веществ/жидкостей включают агломерацию глин, которые находятся во взвешенном состоянии в больших стоках шлама из устройств по производству фосфатов. Флокулянты, такие как анионные природные или синтетические полимеры, которые можно использовать в сочетании с волокнистым материалом, таким как макулатура, часто используются для этой цели. Водные глинистые шламы, образующиеся на установках очистки фосфатов, как правило, имеют расход свыше 380000 литров в минуту (100000 галлонов в минуту) и обычно содержат менее 5 мас.% твердых веществ. Обезвоживание (или осаждение) этой отработанной глины, которое дает возможность повторного использования воды, представляет собой одну из самых трудных проблем, связанных с регенерацией. Отстойные пруды, используемые для такого обезвоживания, в нормальных условиях занимают около половины площади разрабатываемого месторождения, а время обезвоживания может составить от нескольких месяцев до нескольких лет.

При отделении твердых веществ от водных жидкостей другие особые области применения, имеющие промышленное значение, включают фильтрацию каменного угля из водосодержащих шламов (т.е. обезвоживание каменноугольного шлама), переработку сточных вод с целью удаления загрязнителей (например, ила) путем отстаивания и переработку отходов целлюлозно-бумажных фабрик, чтобы удалять находящиеся во взвешенном состоянии твердые частицы целлюлозы. Обезвоживание каменного угля представляет значительную промышленную проблему, поскольку значение БТЕ для каменного угля уменьшается с увеличением содержания воды. Необработанные сточные воды, как промышленные, так и муниципальные, требуют огромных мощностей для переработки, поскольку отходы, создаваемые населением США, например, собираются в канализационных системах и уносят с собой приблизительно 53,2 миллиарда литров (14 миллиардов галлонов) воды в день. Потоки отходов бумажной промышленности также представляют собой большие объемы водной жидкости, содержащей твердые частицы, поскольку сточные воды, образующиеся на типичном бумагоделательном заводе, часто превышают 95 миллионов литров (25 миллионов галлонов) в день. Удаление песка из водных содержащих битум шламов, образовавшихся при экстракции и последующей переработке нефтеносных песков, как это описано ранее, ставит другую коммерчески значительную задачу по очистке водных жидких суспензий. Также удаление находящихся во взвешенном состоянии твердых частиц часто представляет важную проблему при очистке воды, такой как подготовка питьевой (т.е. пригодной для питья) воды. Синтетические полиакриламиды также как встречающиеся в природе гидроколлоидные полисахариды, такие как альгинаты (сополимеры D-маннуроновой и L-гулуроновой кислот) и гуаровой смолы служат флокулянтами в этой области применения.

Упомянутые выше области применения дают, таким образом, несколько специфических примеров, относящихся к переработке водных жидких суспензий с целью удаления твердых частиц. Однако такое отделение является общим в огромном количестве других способов переработки минеральных, химических, промышленных и муниципальных отходов, переработки сточных вод и отходов бумажной отрасли промышленности, а также в широком разнообразии других потребляющих воду отраслей промышленности. Таким образом, в уровне техники существует потребность в добавках, которые могут эффективно способствовать селективному отделению большого многообразия твердых загрязнителей из жидких суспензий. Преимущественно такие агенты должны быть селективными в химических взаимодействиях с твердыми загрязнителями посредством коагуляции, флокуляции, или других механизмов, таких, чтобы удаление этих загрязнителей могло легко осуществляться. Особенно желательны добавки, которые также способны образовывать комплексы с нежелательными ионными частицами, такими как катионы металлов, чтобы также облегчать их удаление.

Все виды применения

Настоящее изобретение относится к модифицированным смолам для удаления, обычно селективным образом, широкого разнообразия твердых и/или ионных частиц из жидкостей, в которых они находятся во взвешенном состоянии и/или растворены. Эти модифицированные смолы особенно полезны в качестве подавителей для пенной флотации при обогащении многих типов материалов, включая минеральные и металлические руды, таком как обогащение каолиновой глины. Модифицированные смолы также полезны для обработки водных жидких суспензий (например, водных суспензий, содержащих песок, глину, каменный уголь, и/или другие твердые частицы, такие как потоки отработанного бурового шлама, а также технологические и отходящие потоки в производстве фосфатов и каменного угля, в устройствах для переработки сточных вод, производства бумаги, или извлечения битума), чтобы удалять твердые частицы, а также, возможно, металлические катионы (например, при очистке питьевой воды). Модифицированные смолы включают основную смолу, которая модифицирована связывающим агентом. Связывающий агент является высоко селективным в отношении связывания с твердыми загрязнителями и особенно с кремнистыми материалами, такими как песок или глина.

Пенная флотация

Не связывая себя рамками какой-либо теории, отметим, что связывающий агент является высоко селективным при разделении пенной флотацией для связывания либо пустой породы, либо желательных материалов (например, каолиновой глины) и особенно кремнистых пустых пород, таких как песок или глина. Также поскольку основная смола имеет сродство к воде, материалы, которые взаимодействуют и образуют ассоциаты со связывающим агентом, эффективно изолируются в водной фазе при реализации способа пенной флотации. Следовательно, пустую породу можно селективно отделять от ценных материалов (например, минералов, металлов или битума) или от примесей к содержащей глину руде (например, оксидов железа и титана), которые выделяются в пенном концентрате.

Соответственно в одном воплощении настоящее изобретение представляет собой способ обогащения руды. Способ включает обработку шлама рудных частиц подавителем, включающим модифицированную смолу. Модифицированная смола включает основную смолу, которая представляет собой продукт реакции первичного или вторичного амина и альдегида и основная смола модифицирована связывающим агентом. Обработка рудного шлама может происходить до пенной флотации или во время ее. В одном воплощении руда включает песчаные или глинистые примеси и является, как правило, рудой, извлеченной из месторождения фосфата или калия. В другом воплощении основная смола является карбамидоформальдегидной смолой. В другом воплощении связывающий агент выбран из группы, состоящей из замещенного силана, силиката, диоксида кремния, полисилоксана и их смесей.

В другом воплощении настоящее изобретение представляет подавитель пенной флотации для обогащения ценных материалов, включая минеральные или ценные металлические руды. Подавитель включает модифицированную смолу в растворе или дисперсии, имеющих содержание твердых частиц смолы от приблизительно 30 мас.% до приблизительно 90 мас.%. Модифицированная смола включает основную смолу, которая представляет собой продукт реакции первичного или вторичного амина и альдегида. Основная смола модифицирована связывающим агентом. Связывающий агент присутствует в количестве, составляющем от приблизительно 0,1% до приблизительно 2,5% от массы раствора или дисперсии, причем содержание твердых частиц смолы составляет от приблизительно 30 мас.% до приблизительно 90 мас.%. В другом воплощении основная смола является карбамидоформальдегидной смолой, которая представляет собой продукт реакции мочевины и формальдегида при молярном отношении формальдегид: мочевина (Ф:М) от приблизительно 1,75:1 до приблизительно 3:1. В другом воплощении связывающий агент представляет собой замещенный силан, выбранный из группы, состоящей из уреидозамещенного силана, аминозамещенного силана, серозамещенного силана, эпоксизамещенного силана, метакрилзамещенного силана, винилзамещенного силана, алкилзамещенного силана и галоалкилзамещенного силана.

В другом воплощении настоящее изобретение представляет собой способ очистки глины из глиносодержащей руды, включающей примесь, выбранную из металла, оксида металла, минерала и их смесей. Способ включает обработку шлама глиносодержащей руды подавителем, включающим модифицированную смолу, и извлечение примеси посредством пенной флотации либо после, либо во время этапа обработки, причем очищенная глина имеет пониженное количество, по меньшей мере, одной из примесей. Модифицированная смола включает основную смолу, которая представляет собой продукт реакции первичного или вторичного амина и альдегида. Основная смола модифицирована связывающим агентом. В другом воплощении глиносодержащая руда включает каолиновую глину. В другом воплощении примесь включает смесь оксида железа и диоксида титана. В другом воплощении примесь включает каменный уголь.

В другом воплощении настоящее изобретение представляет собой способ очистки битума от содержащего битум шлама, включающего песок или глину. Способ включает обработку шлама подавителем, включающим модифицированную смолу, описанную выше, и извлечение очищенного битума, имеющего пониженное количество песка или глины посредством пенной флотации либо после, либо во время этапа обработки.

Другие виды разделения

В другом воплощении настоящее изобретение представляет собой способ очистки водной жидкой суспензии, включающей твердый загрязнитель. Способ включает обработку жидкой суспензии модифицированной смолой, как это описано выше, и извлечение либо после, либо во время этапа обработки (1) по меньшей мере части твердого загрязнителя в обогащенной загрязнителем фракции и/или (2) очищенной жидкости. В другом воплощении этап обработки включает флокуляцию твердого загрязнителя (например, песка или глины). В другом воплощении этап извлечения осуществляют посредством отстаивания, флотации или фильтрации. В другом воплощении жидкая суспензия - это буровая текучая среда для нефтеносной скважины, и способ включает извлечение очищенной буровой текучей среды для повторного использования в бурении нефтеносной скважины. В другом воплощении водная жидкая суспензия представляет собой содержащий глину отходящий шлам из установки для производства фосфата, и способ включает извлечение очищенной воды для повторного использования в производстве фосфата. В другом воплощении водная жидкая суспензия представляет собой водную суспензию, содержащую каменный уголь, а способ включает извлечение фракции, обогащенной каменным углем, посредством фильтрации. В другом воплощении водная жидкая суспензия включает сточные воды, а способ включает извлечение очищенной воды посредством седиментации. В другом воплощении водная жидкая суспензия включает пульпу или отходы бумажного производства, твердый загрязнитель включает целлюлозный материал, а способ включает извлечение очищенной воды. В другом воплощении водная жидкая суспензия представляет собой промежуточный продукт битумного производства или отходящий шлам, включающий песок или глину. Еще в другом воплощении очищенной жидкостью является вода, пригодная для питья.

В другом воплощении настоящее изобретение представляет собой способ очистки воды, включающей катион металла. Способ включает обработку воды модифицированной смолой, описанной выше, и извлечение, по меньшей мере, части металлических катионов посредством фильтрации, чтобы получить очищенную воду (например, питьевую воду). В другом воплощении этап удаления включает мембранную фильтрацию. В другом воплощении металлический катион выбран из группы, состоящей из As+5, Pb+2, Cd+2, Cu+2, Mn+2, Hg+2 и их смесей. В еще другом воплощении основная смола далее модифицирована анионной функциональной группой.

Эти и другие воплощения станут понятными из подробного описания, приведенного ниже.

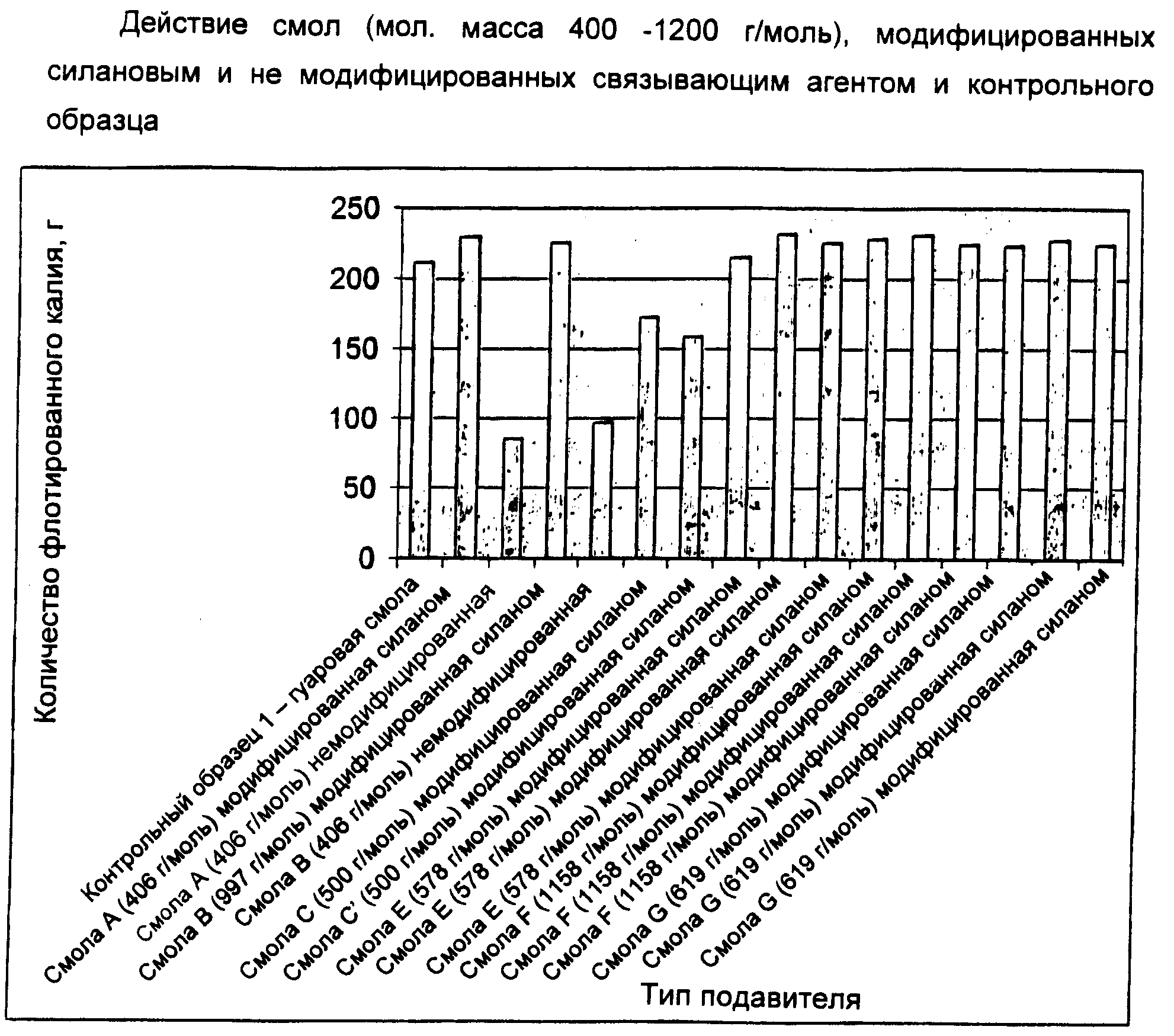

На чертеже показано действие модифицированных силановым связывающим агентом карбамидоформальдегидных смол, имеющих молекулярную массу в диапазоне 400-1200 г/моль, при флотации образца измельченной калийной руды. Действие показано в сравнении с немодифицированными смолами (т.е. без добавленного силанового связывающего агента), а также относительно контрольного образца гуаровой смолы.

Все виды применения

Модифицированная смола, которую используют в способах разделения по настоящему изобретению, включает основную смолу, которая представляет собой продукт реакции первичного или вторичного амина и альдегида. Первичный или вторичный амин благодаря наличию не полностью замещенного атома азота (т.е. который не является частью третичного или четвертичного амина), способен реагировать с альдегидом с образованием аддукта. Если в качестве альдегида использован, например, формальдегид, то аддуктом является оксиметилированный аддукт, содержащий химически активные оксиметильные функциональные группы. Типичные первичные и вторичные амины, применимые для формирования основной смолы, включают соединения, имеющие по меньшей мере две функциональные аминные или амидные группы, или амидиновые соединения, имеющие по меньшей мере по одной из этих групп. Такие соединения включают мочевины, гуанидины и меламины, которые могут быть замещены по своим соответствующим аминным атомам азота алифатическими или ароматическими радикалами, где по меньшей мере два атома азота являются не полностью замещенными. Первичные амины используют часто. Типичным их представителем является мочевина, которая имеет низкую стоимость и широко доступна коммерчески. В случае мочевины, если желательно, по меньшей мере, часть ее может быть заменена аммиаком, первичными алкиламинами, алканоламинами, полиаминами (например, первичными алкилдиаминами, такими как этилендиамин и первичными алкилтриаминами, такими как диэтилентриамин), полиалканоламинами, меламином или другими аминзамещенными триазинами, дициандиамидом, замещенными или циклическими мочевинами (например, этиленмочевиной), первичными аминами, вторичными аминами и алкиламинами, третичными аминами и алкиламинами, гуанидином и производными гуанидина (например, цианогуанидином и ацетогуанидином). Сульфат алюминия, циклические фосфаты и циклические сложные эфиры фосфорной кислоты, муравьиную кислоту и другие органические кислоты также можно использовать в сочетании с мочевиной. Количество любого из этих компонентов (или, если они использованы в сочетании, то общее их количество), если его вводят в смолу, чтобы заместить часть мочевины, как правило, будет изменяться от приблизительно 0,05 до приблизительно 20 мас.% от количества твердой смолы. Эти типы агентов способствуют устойчивости к гидролизу, эластичности, пониженному выделению альдегида и другим характеристикам, которые ценятся специалистами.

Альдегид, используемый для взаимодействия с первичным или вторичным амином, как это описано выше, для получения основной смолы, может быть формальдегидом или другим алифатическим альдегидом, таким как ацетальдегид и пропиональдегид. Альдегиды также включают ароматические альдегиды (например, бензилальдегид и фурфураль) и другие альдегиды, такие как альдоль, глиоксаль и кротоновый альдегид. Также можно использовать смеси альдегидов. Обычно используют формальдегид благодаря его коммерческой доступности и относительно низкой стоимости.

При образовании основной смолы начальное образование аддукта амина с альдегидом хорошо известно в технике. Скорость реакции присоединения альдегида обычно сильно зависит от рН и от достигнутой степени замещения. Например, скорости присоединения формальдегида к мочевине с образованием последовательно одной, двух и трех оксиметильных групп, согласно оценке, находятся в отношении 9:3:1, в то время как тетраоксиметилмочевина обычно не образуется в значительном количестве. Реакция образования аддукта, как правило, протекает с благоприятной скоростью в щелочных условиях и соответственно в присутствии подходящего щелочного катализатора (например, аммиака, гидроксидов щелочных металлов или гидроксидов щелочноземельных металлов). Гидроксид натрия применяют наиболее широко.

При достаточно высоких значениях рН реакция образования аддукта может происходить, по существу, в отсутствие реакций конденсации, которые увеличивают молекулярную массу смолы путем полимеризации (т.е. наращивают смолу). Однако для образования конденсатных смол с низкой молекулярной массой в дальнейшей реакции аминальдегидного аддукта реакционную смесь обычно поддерживают при рН более приблизительно 5, а как правило, от приблизительно 5 до приблизительно 9. Если желательно, можно добавлять кислоту, такую как уксусная кислота, чтобы способствовать регулированию рН и, следовательно, скорости конденсации, и, в конечном счете, молекулярной массы конденсированной смолы. Температура реакции обычно составляет от приблизительно 30°С до приблизительно 120°С, как правило, ниже приблизительно 85°С, и часто используют температуру флегмы. Время реакции, составляющее от приблизительно 15 минут до приблизительно 3 часов, а как правило, от приблизительно 30 минут до приблизительно 2 часов, используют для приготовления аминальдегидной конденсатной смолы с низкой молекулярной массой из первичного или вторичного амина и альдегида в качестве исходных материалов.

Можно вводить различные добавки до или во время реакции конденсации, чтобы придать желательные свойства конечной модифицированной аминальдегидной смоле. Например, можно использовать гуаровую смолу, карбоксиметилцеллюлозу или другие полисахариды, такие как альгинаты; или полиолы, такие как поливиниловые спирты, пентаэритрит, или Jeffol(TM) полиолы (Hunstman Corporation, Salt Lake City, Utah, USA), чтобы изменить вязкость и консистенцию конденсата аминальдегидной смолы, который при применении для приготовления модифицированной аминальдегидной смолы может улучшать ее рабочие характеристики при пенной флотации и других видах применения. Напротив, четвертичные соли аммония, включая диаллилдиметилхлорид аммония (или аналоги, такие как диаллилдиэтил хлорид аммония) или алкилирующие агенты, включая эпихлоргидрин (или аналоги, такие как эпибромгидрин), можно использовать для увеличения катионного заряда конденсата аминальдегидной смолы, который при применении для приготовления модифицированной аминальдегидной смолы может улучшать ее рабочие характеристики в некоторых случаях разделения твердых частиц/жидкостей (например, при обезвоживании глины), которые обсуждают ниже. Таким образом, такого рода добавки можно вводить посредством реакции в модифицированную аминальдегидную смолу более эффективно, чем если просто смешивать со смолой после ее приготовления.

Продукты реакции конденсации аминальдегидных, амидальдегидных, и/или амидинальдегидных аддуктов, описанных выше, включают, например, продукты, получающиеся при образовании (1) метиленовых мостиков между амидными атомами азота при реакции алкилольных и амино-групп, (2) метилен-эфирных связей при реакции двух алкилольных групп, (3) метиленовых связей из метилен-эфирных связей с последующим удалением формальдегида и (4) метиленовых связей из алкилольных групп с последующим удалением воды и формальдегида.

Обычно при изготовлении основной смолы молярное отношение альдегид: первичный или вторичный амин составляет от приблизительно 1,5:1 до приблизительно 4:1, что означает отношение молей всех альдегидов к молям всех аминов, амидов и амидинов, прореагировавших с получением основной смолы в ходе реакций образования аддукта и конденсации, описанных выше, были ли они выполнены по отдельности или одновременно. Обычно смолу приготавливают при давлении окружающей среды. Вязкость реакционной смеси часто используют как удобный показатель молекулярной массы смолы. Поэтому реакцию конденсации можно остановить, когда достигают желательной вязкости после достаточно длительного времени и при достаточно высокой температуре. В этой точке реакционную смесь можно охладить и нейтрализовать. Воду можно удалить вакуумной перегонкой, чтобы получить смолу с желательным содержанием сухих веществ. Можно использовать любую из обширного многообразия традиционных операций, применяемых для взаимодействия компонентов первичного и вторичного амина с альдегидными компонентами, например многоэтапное присоединение мономера, многоэтапное каталитическое присоединение, регулирование рН, модификация амина и т.д., и настоящее изобретение не ограничено какими-либо конкретными операциями.

Типичной основной смолой для использования в способах разделения по настоящему изобретению является карбамидоформальдегидная смола. Как описано выше, часть мочевины можно заменять другим химически активным амином и/или амидами, а часть формальдегида можно заменять другими альдегидами, чтобы обеспечить различные желательные свойства без утраты характеристик основной смолы как карбамидоформальдегидной смолы. Карбамидоформальдегидные смолы, если их применяют в качестве основной смолы, можно получать из мономеров мочевины и формальдегида или из предконденсатов путем приемов, хорошо известных специалистам. Обычно реакцию между мочевиной и формальдегидом проводят при молярном отношении формальдегида к мочевине (Ф:М) от приблизительно 1,75:1 до приблизительно 3:1, и обычно, при молярном отношении формальдегид : мочевина (Ф:М) от приблизительно 2:1 до приблизительно 3:1, чтобы обеспечить достаточно оксиметилированных частиц для сшивания смолы (например, ди- и триоксиметилированная мочевина). Обычно карбамидоформальдегидная смола представляет собой хорошо разжижаемую водой дисперсию, если не водный раствор.

В одном воплощении конденсацию проводят до такой степени, чтобы карбамидоформальдегидная основная смола имела среднечисленную молекулярную массу (Mn) более приблизительно 300 г/моль, и обычно, от приблизительно 400 до приблизительно 1200 г/моль. Как это известно из уровня техники, величина Mn для полимерного образца, имеющего некоторое распределение молекулярной массы, определяется как

где Ni - число частиц полимера, имеющих i повторяющихся полимерных звеньев, а Mi - молекулярная масса полимерных частиц, имеющих i повторяющихся полимерных звеньев. Среднечисленную молекулярную массу обычно определяют, используя гель-проникающую хроматографию (ГПХ) с применением растворителя, стандартов и операции, хорошо известных специалистам.

Также можно использовать циклическую карбамидоформальдегидную смолу, которую получают, например, согласно операциям, описанным в Патенте США №6114491. Реагенты мочевину, формальдегид и аммиак используют в мольном отношении мочевина: формальдегид: аммиак, которое может составлять от приблизительно 0,1 до 1,0: от приблизительно 0,1 до 3,0: от приблизительно 0,1 до 1,0. Эти реагенты загружают в реакционный сосуд, поддерживая температуру ниже приблизительно 70°С (160°F), часто приблизительно 60°С (140°F). Порядок добавления не имеет критического значения, но важно быть внимательным во время добавления аммиака к формальдегиду (или формальдегида к аммиаку) из-за экзотермической реакции. Фактически, из-за сильного экзотермического эффекта может быть предпочтительным вначале загружать формальдегид и мочевину, а затем аммиак. Эта последовательность добавления позволяет использовать преимущество эндотермического эффекта, обусловленного добавлением мочевины к воде, чтобы увеличить скорость добавления аммиака. Чтобы поддерживать щелочные условия на протяжении всего приготовления, может потребоваться основание.

Когда все реагенты находятся в реакционном сосуде, полученный раствор нагревают при щелочном рН до температуры между приблизительно 60 и 105°С (от приблизительно 140 до приблизительно 220°F), часто от приблизительно 85 до 95°С (от приблизительно 185 до 205°F), от 30 минут до 3 часов, в зависимости от мольного отношения и температуры, или пока не завершится реакция. Когда реакция завершилась, раствор охлаждают до комнатной температуры для хранения. Полученный раствор сохраняется стабильным в течение нескольких месяцев в условиях окружающей среды. Его рН составляет от 5 до 11.

Выход обычно составляет приблизительно 100%. Циклические мочевинные смолы часто содержат по меньшей мере 20% триазона и замещенных триазоновых соединений. Отношение циклических мочевин к ди- и три-замещенным мочевинам и монозамещенным мочевинам изменяется в зависимости от мольного отношения реагентов. Например, циклическая мочевинная смола, имеющая мольное отношение 1,0:2,0:0,5 М:Ф:А, дала в результате раствор, охарактеризованный с помощью С13-ЯМР и содержащий приблизительно 42,1% циклических мочевин, 28,5% ди/тризамещенных мочевин, 24,5% монозамещенных мочевин и 4,9% свободной мочевины. Циклическая карбамидная смола, имеющая мольное отношение 1,0:1,2:0,5 М:Ф:А, дала в результате раствор, охарактеризованный с помощью С13-ЯМР и содержащий приблизительно 25,7% циклических мочевин, 7,2% ди/тризамещенных мочевин, 31,9% монозамещенных мочевин и 35,2% свободной мочевины.

Кроме того, циклическая карбамидоформальдегидная смола может быть получена по такому способу, как описано в Патенте США №5674971. Циклическая карбамидная смола приготовлена путем реакции мочевины и формальдегида по меньшей мере двухэтапным и, возможно, трехэтапным способом. На первом этапе, проводимом в условиях щелочной реакции, мочевина и формальдегид взаимодействуют в присутствии аммиака, при мольном отношении Ф/М от приблизительно 1,2:1 до 1,8:1. Аммиак подают в количестве, достаточном, чтобы получить мольное отношение аммиак/мочевина от приблизительно 0,05:1 до 1,2:1. Смесь реагирует с образованием циклической триазон/триазиновой или циклической карбамидной смолы.

Растворимые в воде триазоновые соединения можно также получать по реакции мочевины, формальдегида и первичного амина, как это описано в Патентах США №2641584 и 4778510. В этих патентах также описаны подходящие первичные амины, такие как, но не ограничиваясь ими, алкиламины, например метиламин, этиламин и пропиламин; низшие гидроксиамины, например этаноламин; циклоалкилмоноамины, например циклопентиламин, этилендиамин, гексаметилендиамин, и линейные полиамины. Первичный амин может быть замещенным или незамещенным.

В случае циклической карбамидоформальдегидной или карбамидоформальдегидной смолы специалистам известно, что реактивы мочевины и формальдегида коммерчески доступны во многих формах. Можно использовать любую форму, которая достаточно химически активна и которая не вносит посторонних компонентов, разрушительных в отношении желательных реакций и реакционных продуктов при получении карбамидоформальдегидных смол, используемых по изобретению. Например, обычно используемые формы формальдегида включают параформ (твердый, полимеризованный формальдегид) и растворы формалина (водные растворы формальдегида, иногда с метанолом, с концентрациями формальдегида 37%, 44% или 50%). Формальдегид также доступен в газообразной форме. Любая из этих форм подходит для использования в получении карбамидоформальдегидной основной смолы. Как правило, в качестве источника формальдегида используют растворы формалина. Чтобы получить основную смолу по настоящему изобретению, формальдегид может быть замещен, полностью или частично, любым из альдегидов, описанных выше (например, глиоксалем).

Аналогично, мочевина повсеместно доступна во множестве форм. Твердая мочевина, такая как гранулы, и растворы мочевины, обычно водные растворы, являются коммерчески доступными. Любая форма мочевины подходит для применения в осуществлении изобретения. Например, можно использовать многие промышленно изготовленные карбамидоформальдегидные растворы, включая комбинированные карбамидоформальдегидные продукты, такие как Карбамидоформальдегидный Концентрат (например, UFC 85), как описано в Патентах США №5362842 и 5389716.

Также можно использовать карбамидоформальдегидные смолы такого типа, как продаваемые Georgia Pacific Resins, Inc., Borden Chemical Co., и Neste Resins Corporation. Эти смолы получают либо как конденсаты с низкой молекулярной массой, либо как аддукты, которые, как описано выше, содержат химически активные оксиметильные группы, которые могут подвергаться конденсации с образованием полимерных смол, обычно со среднечисленной молекулярной массой в описанных ранее диапазонах. Смолы обычно содержат небольшие количества непрореагировавших (т.е. свободных) мочевины и формальдегида, а также циклические мочевины, монооксиметилированную мочевину и ди- и триоксиметилированные мочевины. Относительные количества этих частиц могут изменяться в зависимости от условий получения (например, используемого молярного отношения формальдегид: мочевина). Остальное в этих смолах обычно вода, аммиак и формальдегид. В основную смолу можно также вводить различные добавки, известные в уровне техники, включая стабилизаторы, промоторы отверждения, наполнители, объемные наполнители и т.д.

Модифицированные смолы по настоящему изобретению получают путем модификации основной смолы, как описано выше, с помощью связывающего агента, который является высоко селективным в отношении связывания с нежелательными твердыми материалами (например, песком или глиной) и/или с ионными частицами, такими как катионы металлов, подлежащих отделению по способам разделения/очистки по настоящему изобретению. Без связи с теорией предполагают, что связывающий агент улучшает способность основной смолы, которая в одном воплощении является обычно катионной (т.е. несет чаще положительный, чем отрицательный заряд), притягивать большинство глинистых поверхностей, которые обычно являются анионными (т.е. несут скорее отрицательный, чем положительный заряд). Эти различия в электронных характеристиках между основной смолой и глиной могут привести к взаимному притяжению во множестве мест и даже к возможному обобществлению электронов с образованием ковалентных связей. Взаимодействия положительных и отрицательных зарядов, которое заставляет глинистые частицы притягиваться к основной смоле, потенциально объяснимы с помощью нескольких теорий, таких как теория «хозяин-гость» (включая поданды), теория сильных-слабых кислот и оснований, диполь-дипольные взаимодействия, взаимодействия высшей заполненной молекулярной орбитали с низшей незаполненной молекулярной орбиталью (ВЗМО-ННМО), водородное связывание, свободная энергия связи Гиббса и т.д.

Связывающий агент можно добавлять до, во время или после реакции образования аддукта, описанной выше, между первичным или вторичным амином и альдегидом. Например, связывающий агент можно добавлять после того, как амин-альдегидный аддукт образовался в щелочных условиях, но до снижения рН этого аддукта (например, добавлением кислоты), чтобы повлиять на реакции конденсации. Обычно связывающий агент ковалентно связывается с основной смолой посредством реакции между химически активной в отношении основной смолы функциональной группой связывающего агента и компонентом основной смолы.

Связывающий агент можно также добавлять после реакции конденсации, что приводит к получению полимера с низкой молекулярной массой. Например, связывающий агент можно добавлять после увеличения рН конденсата (например, добавлением основания), чтобы остановить реакцию конденсации. Было обнаружено, что преимущественно основную смолу можно достаточно модифицировать путем введения связывающего агента в конденсат смолы при щелочном рН (т.е. рН выше 7), без значительного увеличения молекулярной массы смолы. Обычно конденсат смолы находится в форме водного раствора или дисперсии смолы. Когда в качестве связывающих агентов используют замещенные силаны, они могут эффективно модифицировать основную смолу в щелочных условиях и либо при температуре окружающей среды, либо при повышенной температуре. Любая температура, связанная с образованием аддукта или образованием конденсата во время получения основной смолы, как описано выше, подходит, чтобы вводить силановый связывающий агент для модификации основной смолы. Таким образом, связывающий агент можно добавлять к аминальдегидной смеси, аддукту или конденсату при температуре, лежащей в диапазоне от температуры окружающей среды до приблизительно 100°С. Обычно используют повышенную температуру от приблизительно 35°С до приблизительно 45°С, чтобы достичь желательной скорости реакции между химически активной в отношении основной смолы группой замещенного силана и самой основной смолой. Как и при описанной ранее реакции конденсации смолы, за степенью протекания этой реакции можно следить по увеличению вязкости раствора или дисперсии смолы в зависимости от времени.

Альтернативно, в некоторых случаях силановый связывающий агент можно добавлять к жидкости, подлежащей очистке (например, к шламу при пенной флотации) и содержащей основную смолу, чтобы модифицировать основную смолу in situ.

Типичные связывающие агенты, которые могут модифицировать основную смолу по настоящему изобретению и которые также обладают желательной селективностью связывания или сродством к примесям, таким как песок, глина и/или ионные частицы, включают замещенные силаны, которые имеют и химически активные в отношении основной смолы группы (например, функциональную органическую группу), и вторую группу (например, триметоксисилановую группу), которая способна прилипать или взаимодействовать с нежелательными примесями (особенно с кремнистыми материалами). Без связи с теорией считают, что вторая группа может воздействовать на агломерацию этих примесей в более крупные частицы или хлопья (т.е. путем флокуляции) после обработки модифицированной смолой. Это облегчает извлечение этих примесей. В случае разделения руд посредством пенной флотации эта вторая группа связывающего агента способствует связыванию либо пустой породы, либо желательных материалов (например, каолиновой глины) в водной фазе, в которой основная смола растворима или к который основная смола имеет высокое сродство. Это улучшает отделение ценных материалов от водной фазы посредством флотации с газом, таким как воздух.

Типичные химически активные в отношении основной смолы группы силановых связывающих агентов включают, не ограничиваясь этим, уреидосодержащие компоненты (например, уреидоалкильные группы), аминосодержащие компоненты (например, аминоалкильные группы), серусодержащие компоненты (например, меркаптоалкильные группы), эпоксисодержащие компоненты (например, глицидоксиалкильные группы), метакрилсодержащие компоненты (например, метакрилоксиалкильные группы), винилсодержащие компоненты (например, винилбензиламиновые группы), алкилсодержащие компоненты (например, метильные группы) или галоидоалкилсодержащие компоненты (например, хлоралкильные группы). Типичные замещенные силановые связывающие агенты по настоящему изобретению, следовательно, включают уреидозамещенные силаны, аминозамещенные силаны, серозамещенные силаны, эпоксизамещенные силаны, метакрилзамещенные силаны, винилзамещенные силаны, алкилзамещенные силаны и галоидалкилзамещенные силаны.

Силановые связывающие агенты также могут быть замещены более чем одной группой, химически активной в отношении основной смолы. Например, при четырехвалентном атоме кремния в силановом связующем агенте могут независимо содержаться в качестве заместителей две или три химически активных в отношении основной смолы группы, описанные выше. Как альтернатива или в дополнение к замещению многочисленными химически активными в отношении основной смолы группами, силановый связывающий агент может также иметь многочисленные силановые функциональные группировки, улучшающие прочность или емкость связывающего агента при связывании либо с пустой породой, такой как песок, или с желательными материалами, такими как каолиновая глина. Степень силилизации силанового связывающего агента можно увеличить, например, посредством введения в связывающий агент дополнительной силановой группы или посредством сшивания связывающего агента с дополнительными содержащими силан компонентами. Использование многочисленных силановых функциональных групп может даже привести к различной ориентации связывающего агента относительно поверхности глины (например, сродство между поверхностью глины и многочисленным силановыми группами с "боковой стороны" связывающего агента, по сравнению со сродством между одиночной силановой группой в "верхней части" связывающего агента).

Силановые связывающие агенты также включают вторую группу, как это описано выше, которая содержит силановую часть молекулы, которая, как правило, замещена одной или более группами, выбранными из алкокси- (например, триметокси-), ацилокси- (например, ацетокси-), алкоксиалкокси- (например, метоксиэтокси-), арилокси- (например, фенокси-), ароилокси-(например, бензоилокси-), гетероарилокси- (например, фурфурокси-), галоидарилокси- (например, хлорфенокси-), гетероциклоалкилокси- (например, тетрагидрофурфурокси-) и тому подобное. Типичные силановые связывающие агенты, имеющие и химически активные в отношении основной смолы группы, и вторые группы (например, группы, химически активные в отношении пустой породы), как это описано выше, для использования при модификации основной смолы, следовательно, включают уреидопропилтриметоксисилан, уреидопропилтриэтоксисилан, аминопропилтриметоксисилан, аминопропилтриэтоксисилан, аминопропилметилдиэтоксисилан, аминопропилметилдиметоксисилан, аминоэтиламинопропилтриметоксисилан, аминоэтиламинопропилтриэтоксисилан, аминоэтиламинопропилметилдиметоксисилан, диэтилентриаминопропилтриметоксисилан, диэтилентриаминопропилтриэтоксисилан, диэтилентриаминопропилметилдиметоксисилан, диэтилентриаминопропилметилдиэтоксисилан, циклогексиламинопропилтриметоксисилан, гександиаминометилтриэтоксисилан, анилинометилтриметоксисилан, анилинометилтриэтоксисилан, диэтиламинометилтриэтоксисилан, (диэтиламинометил)метилдиэтоксисилан, метиламинопропилтриметоксисилан, бис(триэтоксисилилпропил)тетрасульфид, бис(триэтоксисилилпропил)дисульфид, меркаптопропилтриметоксисилан, меркаптопропилтриэтоксисилан, меркаптопропилметилдиметоксисилан, 3-тиоцианатопропилтриэтоксисилан, изоцианатопропилтриэтилсилан, глицидоксипропилтриметоксисилан, глицидоксипропилтриэтоксисилан, глицидоксипропилметилдиэтоксисилан, глицидоксипропилметилдиметоксисилан, метакрилоксипропилтриметоксисилан, метакрилоксипропилтриэтоксисилан, метакрилоксипропилметилдиметоксисилан, хлорпропилтриметоксисилан, хлорпропилтриэтоксисилан, хлорметилтриэтоксисилан, хлорметилтриметоксисилан, дихлорметилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)силан, винилтриацетоксисилан, алкилметилтриметоксисилан, винилбензиламинотриметоксисилан, (3,4-эпоксициклогексил)этилтриметоксисилан, аминопропилтрифеноксисилан, аминопропилтрибензоилоксисилан, аминопропилтрифурфуроксисилан, аминопропилтри(о-хлорфенокси)силан, аминопропилтри(р-хлорфенокси)силан, аминопропилтри(тетрагидрофурфурокси)силан, уреидосилан, меркаптоэтилтриэтоксисилан и винилтрихлорсилан, метакрилоксипропилтри(2-метоксиэтокси)силан.

Другие типичные силановые связывающие агенты включают олигомерные аминалкилсиланы, имеющие в качестве химически активных в отношении основной смолы групп две или более повторяющиеся аминалкильные или алкиламиновые группы, присоединенные последовательно. Примером олигомерного аминалкилсилана является раствор Silane A1106, доступный под торговой маркой Silquest (GE Silicones-OSi Specialties, Wilton, CT, USA), который, как считают, имеет общую формулу (NH2CH2CH2CH2SiO1,5)n, где n от 1 до приблизительно 3. Модифицированные аминосиланы, такие как раствор триаминосилана (например, Silane А1128, доступный под той же торговой маркой и от того же поставщика) также могут быть использованы.

Другие типичные силановые связывающие агенты представляют собой уреидозамещенные и аминозамещенные силаны, как это описано выше. Отдельными их примерами являются уреидопропилтриметоксисилан, уреидопропилтриэтоксисилан, аминопропилтриметоксисилан и аминопропилтриэтоксисилан.

Полисилоксаны и производные полисилоксана также можно использовать в качестве связывающих агентов, как это описано выше, чтобы повысить качество модифицированной основной смолы в разделении твердых частиц и жидкости. Производные полисилоксана включают полиорганосилоксаны, получаемые путем перемешивания органических смол с полисилоксановыми смолами, чтобы ввести в них различные функциональные группы, включая уретан-, акрилат-, эпокси-, винил-, и алкильные функциональные группы.

Диоксид кремния и/или силикаты можно использовать в сочетании (например, добавляя как компонент смеси) с модифицированной смолой по настоящему изобретению, чтобы потенциально улучшать сродство либо к пустой породе, либо к желательным материалам (например, к каолиновой глине), особенно к кремнистым материалам, включая песок и глину. Другие агенты, которые могут быть использованы, чтобы улучшать качество модифицированных смол в способах разделения по настоящему изобретению, включают полисахариды, поливиниловый спирт, полиакриламид, а также известные флокулянты (например, альгинаты). Эти агенты также можно использовать с модифицированными карбамидоформальдегидными смолами, у которых, как это описано выше, по меньшей мере, часть мочевины заменена аммиаком или амином, как это описано выше (например, первичные алкиламины, алканоламины, полиамины и т.д.). Иначе, такие агенты также можно использовать с модифицированными смолами, которые далее модифицируют анионными функциональными группами (например, сульфонатной) или стабилизируют реакцией со спиртом (например, метанолом), как это описано ниже.

Диоксид кремния в виде водного золя кремниевой кислоты, например, доступен от Akzo Nobel под зарегистрированной торговой маркой "Bindzil" или от DuPont под зарегистрированной торговой маркой "Ludox". Доступны другие сорта золей, имеющие различные размеры частиц коллоидного кремнезема и содержащие различные стабилизаторы. Золь может быть стабилизирован щелочью, например гидроксидом натрия, калия или лития или гидроксидом четвертичного аммония, или растворимым в воде органическим амином, таким как алканоламин.

Силикаты, такие как силикаты щелочных и щелочноземельных металлов (например, силикат лития, силикат натрия-лития, силикат калия, силикат магния и силикат кальция), также как силикат аммония или силикат четвертичного аммония, также можно использовать при получении модифицированной смолы. Кроме того, применимы стабилизированные коллоидные кремнеземсиликатные смеси или микстуры, как это описано в Патенте США №4902442.

В способах разделения по настоящему изобретению особенно хорошее действие было обнаружено при получении модифицированной смолы с использованием некоторого количества связывающего агента, составляющего от приблизительно 0,01% до приблизительно 5% от массы раствора или дисперсии основной смолы, имеющей содержание твердых веществ от приблизительно 30% до приблизительно 90%, обычно от приблизительно 45% до приблизительно 70%. Обычно при добавлении меньшего количества связывающего агента не достигают существенной модификации основной смолы, в то время как большее количество не улучшает действие достаточно, чтобы оправдать стоимость добавленного связывающего агента. Когда используют смесь связывающих агентов, общая масса смеси обычно лежит в пределах этого диапазона. Особенно желательное количество добавленного связывающего агента составляет от приблизительно 0,1% до приблизительно 2,5% от массы раствора или дисперсии основной смолы, имеющих содержание твердых веществ в указанном выше диапазоне.

Альтернативно, независимо от содержания твердых веществ в растворе или дисперсии основной смолы, связывающий агент обычно используют в количестве от приблизительно 0,01% до приблизительно 17%, а обычно от приблизительно 0,1% до приблизительно 8,3% от массы твердых частиц основной смолы. Эти типичные интервалы для количества добавляемого связывающего агента, из расчета массы самой основной смолы, относятся не только к растворам или дисперсиям смолы, но также к "чистым" формам модифицированной основной смолы, имеющим мало или вовсе не имеющим добавленного растворителя или диспергирующего агента (например, воды). Эти интервалы также обычно используют, когда масса, исходя из которой рассчитывают количество связывающего агента, представляет собой объединенную массу амина и альдегида, как это описано ранее, которые реагируют с образованием основной смолы. Обычно по меньшей мере приблизительно 90 мас.% и типично по меньшей мере приблизительно 95 мас.% этих аминных и альдегидных компонентов вступает в реакцию, чтобы снизить количество свободных, непрореагировавших аминных и альдегидных компонентов, тем самым более эффективно используя их в производстве полимера основной смолы и сводя к минимуму любые вредные эффекты (например, испарение в окружающую среду), связанные с этими компонентами в их свободной форме. Как описано ранее, модифицированную смолу также можно получить путем добавления связывающего агента к реакционной смеси из амина и альдегида, используемых для образования основной смолы. Оптимальное количество связывающего агента зависит от ряда факторов, включая содержание твердых веществ в основной смоле, тип основной смолы и конкретного связывающего агента, чистоту необогащенного рудного шлама, подлежащего обогащению, или жидкой суспензии, подлежащей очистке, и т.д.

Модифицированные аминальдегидные смолы для использования в способах разделения по настоящему изобретению обычно содержат от приблизительно 40% до приблизительно 100% сухих или нелетучих веществ смолы и обычно от 55% до 75% нелетучих веществ. Содержание нелетучих веществ определяют по потере массы при нагревании небольшого (например, 1-5 граммов) образца композиции при приблизительно 105°С в течение приблизительно 3 часов. Если используют по существу "чистую" форму модифицированной смолы, имеющую мало или вовсе не имеющую летучих компонентов, то можно добавлять чистую смолу (например, в форме вязкой жидкости, геля или в твердом виде, таком как порошок) к подлежащим очистке шламу для пенной флотации или жидкой дисперсии, так чтобы водный раствор или дисперсия смолы образовывались in situ. Чистые формы модифицированных аминальдегидных смол могут быть получены из растворов или дисперсий этих смол путем использования обычных методик осушки, например распылительной сушки.

Водные растворы или дисперсии модифицированных смол по настоящему изобретению обычно представляют собой прозрачную жидкость или жидкость белого или желтого цвета. Обычно они имеют вязкость по Брукфильду от приблизительно 75 до приблизительно 500 сП и рН от приблизительно 6,5 до приблизительно 9,5. Содержание свободного формальдегида и содержание свободной мочевины в растворах карбамидоформальдегидной смолы типично составляет менее 5% для каждого компонента, обычно менее 3% для каждого компонента и часто менее 1% для каждого компонента. Низкого содержания формальдегида обычно достигают из соображений опасности для здоровья, связанной с воздействием испарений формальдегида. Если желательно, можно добавлять обычные "поглотители формальдегида", которые, как известно, реагируют со свободным формальдегидом, чтобы снизить содержание формальдегида в растворе. Низкое количество свободной мочевины также желательно, но по иным причинам. Без связи с теорией считают, что хотя свободную мочевину саму по себе можно модифицировать связывающим агентом (например, она может реагировать с замещенным силаном, что улучшает ее сродство к кремнистым материалам), она не имеет необходимой молекулярной массы, чтобы (1) при разделении пенной флотацией селективно блокировать взаимодействие с поднимающимися воздушными пузырьками либо пустой породы, либо желательных материалов (например, каолиновой глины), (2) при очистке жидких дисперсий агломерировать достаточно большое число твердых частиц загрязнителя с образованием хлопьев или (3) при удалении ионных частиц из водных растворов, связать эти частицы с молекулой достаточного размера для удерживания при фильтрации. В частности, было обнаружено, что полимерные смолы, имеющие среднечисленную молекулярную массу более приблизительно 300 г/моль, обладают массой, необходимой для способствования эффективному отделению.

Пенная флотация

При использовании в качестве подавителей при отделении пенной флотацией модифицированные смолы по настоящему изобретению благодаря их высокой селективности обеспечивают хорошие результаты и на уровне экономики. Например, при использовании в качестве подавителей в обогащении руд модифицированные смолы добавляют в количестве от приблизительно 100 до приблизительно 1000 граммов и обычно от приблизительно 400 до приблизительно 600 граммов, исходя из массы раствора или дисперсии смолы на тонну материала (например, содержащей глину руды), подлежащего очистке посредством пенной флотации. В общем оптимальное добавляемое количество для конкретного разделения может быть легко установлено специалистами и зависит от ряда факторов, включая тип и количество примесей.

Модифицированные смолы по настоящему изобретению можно применять в пенной флотации широкого разнообразия ценных материалов (например, минералов или металлов, таких как фосфаты, поташ, известь, сульфаты, гипс, железо, платина, золото, палладий, титан, молибден, медь, уран, хром, вольфрам, марганец, магний, свинец, цинк, глина, каменный уголь и серебро, или углеводородов с высокой молекулярной массой, таких как битум). Часто сырье, подлежащее очистке и извлечению, содержит песок или глину, в отношении которых описанные здесь подавители из модифицированной смолы особенно селективны.

Хотя глину при традиционном обогащении металлических или минеральных руд часто рассматривают как примесь, она также может присутствовать в относительно большом количестве как основной компонент, подлежащий извлечению. Некоторые глины, например каолиновая глина, являются ценными минералами для ряда областей применения, таких как минеральные наполнители в производстве бумаги и резины. Таким образом, один способ пенной флотации, при котором используют модифицированную смолу по настоящему изобретению, включает отделение глины от содержащей глину руды. Примеси в таких рудах обычно представляют собой металлы и их оксиды, такие как оксид железа и диоксид титана, которые предпочтительно флотируются посредством пенной флотации. Другие примеси к содержащим глину рудам включают каменный уголь. Примеси, изначально присутствующие преимущественно в каолине из Джорджии, которые предпочтительно флотируются посредством пенной флотации при очистке способом по настоящему изобретению, включают железосодержащий диоксид титана и различные минералы, такие как слюда, ильменит или турмалин, которые обычно также содержат железо.

Таким образом, глину, которая селективно образует ассоциаты с модифицированной смолой по настоящему изобретению, можно отдельно извлекать из металлов, оксидов металлов и каменного угля. При очистке глины часто целесообразно использовать в сочетании с модифицированной смолой по настоящему изобретению в качестве подавителя анионный коллектор, такой как олеиновая кислота, флокулянт, такой как полиакриламид, диспергирующий глину агент, такой как жирная кислота или смоляная кислота и/или масла для регулирования вспенивания.

Другие типичные способы пенной флотации по настоящему изобретению включают обогащение фосфата или поташа, а также других ценных металлов и минералов, обсуждаемых выше, при котором извлечение кремнистых пустых пород и других примесей является важным фактором для получения благоприятной экономичности способа. Калийные руды, например, обычно включают смесь минералов помимо сильвина (KCl), который желательно извлекать в пенном концентрате. Они включают каменную соль (NaCl), глину и карбонатные минералы, которые нерастворимы в воде, такие как алюмосиликаты, кальцит, доломит и ангидрит.

Один подход, особенно при очистке содержащих глину руд, включает дальнейшую модификацию основной смолы с помощью анионной функциональной группы, как подробно описывают ниже.

Модифицированную смолу по настоящему изобретению также с успехом используют для отделения битума от песка и/или глины, которые совместно экстрагируют из природных залежей нефтеносного песка. Смеси битум/песок, которые извлекают из нефтеносного или битуминозного песка в нескольких сотнях футов от поверхности земли, обычно сначала смешивают с теплой или горячей водой, чтобы создать водный шлам нефтеносного песка, имеющий пониженную вязкость, что облегчает его транспортировку (например, по трубопроводу) к установкам для обработки. Также можно вводить пар и/или каустический раствор, чтобы подготовить шлам для пенной флотации также, как и для ряда других этапов очистки, описываемых ниже. Аэрация содержащего битум шлама, включающего песок или глину, приводит к селективной флотации битума, что позволяет извлекать его в виде очищенного продукта. Эту аэрацию можно осуществлять простым перемешиванием шлама, чтобы высвободить воздушные пузырьки, и/или введением источника воздуха на дне разделительной камеры. Оптимальное количество воздуха, требуемое для флотации целевого битума без вовлечения избыточного количества твердых загрязнителей, легко определяется обычным специалистом.

Таким образом, использование подавителя из модифицированной смолы по настоящему изобретению успешно способствует удержанию примеси песка и/или глины в водной фракции, которую удаляют из нижней секции сосуда для пенной флотации. Эта нижняя фракция обогащена (т.е. имеет более высокую концентрацию) примесями песка и/или глины относительно исходного битумного шлама. Вся очистка битума может состоять из двух или более этапов флотационного разделения. Например, средняя секция разделительного сосуда для первичной флотации может содержать значительное количество битума, который в конечном счете можно извлекать при вторичной флотации этой "средней" фракции.

Обычно в любом способе пенной флотации по настоящему изобретению по меньшей мере 70% ценного материала (например, каолиновой глины, фосфата или битума) извлекают из сырья (например, из содержащей глину руды) с чистотой по меньшей мере 85 мас.%. Также обычные известные коллекторы можно использовать в сочетании с модифицированными смолами по настоящему изобретению, если их используют как подавители. Эти коллекторы включают, например, жирные кислоты (например, олеиновую кислоту, олеат натрия, углеводородные масла), амины (например, додециламин, октадециламин, α-аминоарилфосфоновая кислота и саркозинат натрия) и ксантанат. Обычные известные в уровне техники подавители также можно сочетать с подавителями из модифицированной смолы. Традиционные подавители включают гуаровую смолу и другие гидроколлоидные полисахариды, гексаметафосфат натрия и т.д. Обычные вспениватели, которые помогают сбору (например, метилизобутилкарбинол, скипидар и оксиды полипропилена), также можно использовать в соответствии с нормальной практикой флотации в сочетании с подавителями из модифицированной смолы по настоящему изобретению.

При разделении пенной флотацией рН шлама, к которому добавляют модифицированные смолы по настоящему изобретению, при использовании их в качестве подавителей, будет изменяться в зависимости от материала, подлежащего обработке, что понятно специалистам. Вообще значения рН лежат в диапазоне от нейтрального (рН 7) до сильно щелочного (например, рН 12). Признано, что в некоторых флотационных системах, например, при флотации сульфида меди высокие значения рН (например, от около 8 до около 12,5) дают наилучшие результаты.

Как правило, при пенной флотации для обогащения твердых материалов, таких как минеральные и металлические руды, сырье, подлежащее обогащению, обычно сначала измельчают до размеров фракции, выделяющейся в свободном состоянии, где большинство частиц, содержащих ценный материал, представляют собой либо отдельные частицы минерала или металла, либо кристаллы соли, а пустая порода (например, глина и/или песок) смешаны с этими частицами. Твердый материал можно измельчать с получением, например, частиц со средним диаметром 0,32 см (1/8 дюйма) перед введением материала в раствор рассола, чтобы получить водный шлам. После дробления материала и шламообразования шлам можно взбалтывать или перемешивать способом "промывки", при котором глина разбивается на очень мелкие частицы, которые остаются в рассоле в виде мутной суспензии. Часть этой глины можно отмыть от частиц руды и перевести в содержащую глину водную суспензию или рассол, перед пенной флотацией. Также, как известно в уровне техники, любые обычные этапы предварительной обработки, включая дополнительное дробление/просеивание, отделение с помощью циклона и/или гидросепарацию, можно использовать соответственно, чтобы дополнительно уменьшать/классифицировать размер частиц сырья, удалять содержащий глину рассол, и/или извлекать более мелкие твердые частицы из мутного рассола перед пенной флотацией.

До или во время пенной флотации модифицированную смолу по настоящему изобретению, подлежащую использованию в качестве подавителя, добавляют к водному шламу обычно таким образом, чтобы подавитель быстро диспергировался во всем объеме. Как указано выше, также можно использовать обычные коллекторы, чтобы способствовать флотации желательных ценных материалов. В способе пенной флотации шлам, как правило, имеющий содержание твердых веществ от приблизительно 10 до приблизительно 50 мас.%, перемещают в одну или более камер пенной флотации. Воздух вдувают из нижней части этих камер и относительно гидрофобная фракция материала, имеющая селективное сродство к поднимающимся пузырькам, всплывает на поверхность (т.е. вспенивается), откуда ее снимают и извлекают. Продукты из нижней части аппарата, которые гидрофильны по сравнению с пенным концентратом, также могут быть извлечены. Способ может сопровождаться перемешиванием. Можно получать коммерческие продукты из отделенных фракций, извлекаемых таким образом, часто после осуществления дополнительных традиционных этапов обработки, включая разделение (например, центрифугированием), осушку (например, в газовой печи для обжига), классификацию по размерам (например, просеивание) и рафинирование (например, кристаллизацию).

Пенная флотация по настоящему изобретению может, хотя не всегда, включать флотацию в "более грубых камерах", сопровождаемую одной или более "очистками" недостаточно обработанного концентрата. Также можно использовать два или более этапа флотации, чтобы на первом извлечь основную массу ценного материала, включающую более одного компонента, сопровождая это селективной флотацией, чтобы разделить эти компоненты. Модифицированные смолы по настоящему изобретению, когда их применяют в качестве подавителей, можно преимущественно использовать на любом из этих этапов, чтобы улучшить селективное извлечение желательных материалов посредством пенной флотации. Когда применяется многоступенчатая пенная флотация, модифицированные смолы можно добавлять, используя для этого одно добавление перед многочисленными флотациями, или же их можно добавлять отдельно на каждом этапе флотации.

Другие разделения

Благодаря сродству к твердым загрязнителям в жидких суспензиях модифицированные смолы по настоящему изобретению можно применять в широком разнообразии видов разделения, и особенно в тех, которые включают удаление кремнистых загрязнителей, таких как песок и/или глина из водных жидких суспензий или шламов с этими загрязнителями. Следовательно, такие водные суспензии или шламы можно обрабатывать модифицированными смолами по настоящему изобретению, обеспечивая выделение по меньшей мере части загрязнителей в обогащенную загрязнителем фракцию, из очищенной жидкости. "Обогащенная загрязнителем" фракция означает часть жидкой суспензии или шлама, которая обогащена твердыми загрязнителями (т.е. имеет более высокое процентное содержание твердых загрязнителей, чем изначально присутствовало в жидкой суспензии или шламе). Наоборот, очищенная жидкость имеет более низкое процентное содержание твердых загрязнителей, чем изначально присутствовало в жидкой суспензии или шламе.

Способы отделения, описываемые здесь, применимы к "суспензиям" также, как к "шламам" из твердых частиц. Эти термины иногда определяются одинаково, а иногда различаются, исходя из необходимости введения по меньшей мере некоторого перемешивания или энергии, чтобы поддерживать гомогенность в случае "шлама." Поскольку способы по настоящему изобретению, описываемые здесь, широко применимы для отделения твердых частиц из водной среды, то термины "суспензия» и "шлам" взаимозаменяемы в настоящем описании и прилагаемой формуле изобретения.

Этап обработки может включать добавление достаточного количества модифицированной смолы, которая взаимодействует на электронном уровне с твердыми загрязнителями и способствует либо коагуляции, либо флокуляции твердых загрязнителей в более крупные агломераты. Необходимое количество можно легко определить в зависимости от числа параметров (например, тип и концентрация загрязнителя), что легко оценить специалисту. В других воплощениях обработка может включать непрерывное контактирование жидкой суспензии с неподвижным слоем модифицированной смолы, находящейся в твердой форме.

Во время или после обработки жидкой суспензии модифицированной смолой коагулированный или флокулированный твердый загрязнитель (который может теперь находиться, например, в виде более крупных, агломерированных частиц или хлопьев) извлекают. Извлечение можно осуществлять флотацией (с использованием или без использования поднимающихся воздушных пузырьков, как это ранее описано в отношении пенной флотации) или седиментацией. Оптимальный подход к извлечению будет зависеть от относительной плотности хлопьев и от других факторов. Увеличение количества модифицированной смолы, которую используют, чтобы обрабатывать суспензию, может в некоторых случаях увеличивать тенденцию хлопьев всплывать скорее, чем оседать. Фильтрация или процеживание может также служить эффективным средством извлечения агломерированных хлопьев твердых частиц, независимо от того, находятся ли они в поверхностном слое или в осадке.

Примеры жидких суспензий, которые можно очищать по настоящему изобретению, включают буровые текучие среды нефтяных и газовых скважин, которые аккумулируют твердые частицы горной породы (или буровой шлам) в нормальном режиме их использования. Эти буровые текучие среды (часто упоминаемые как "буровые растворы") важны для способов бурения по нескольким причинам, включая транспортировку этого бурового шлама из зоны бурения на поверхность, где извлечение этих частиц позволяет повторно использовать буровой раствор. Добавление модифицированных смол по настоящему изобретению к текучим средам при бурении нефтяных скважин, а особенно к буровым текучим средам на водной основе (т.е. водным), эффективно коагулирует или флокулирует твердые частицы загрязнителей в более крупные комья (или хлопья), тем самым облегчая их отделение путем осаждения или флотации. Модифицированные смолы по настоящему изобретению можно использовать в сочетании с известными для этой области применения флокулянтами, такими как полиакриламиды или гидроколлоидные полисахариды. Обычно в случае суспензий буровых текучих сред на водной основе от нефтяных или газовых скважин отделения твердых загрязнителей достаточно, чтобы обеспечить очищенную буровую текучую среду для ее повторного использования в операциях бурения.

Другие водные суспензии, представляющие практический интерес, включают содержащие глину водные суспензии или рассолы, которые участвуют в способах очистки руды, включая описанные выше способы. Производство очищенного фосфата из ископаемого каменного фосфата кальция, например, обычно основано на многочисленных операциях отделения твердых частиц от водной среды, причем эти операции отделения могут быть улучшены использованием модифицированной смолы по настоящему изобретению. В общепринятом способе фосфат кальция добывают из отложений, в среднем, на глубине приблизительно 7,5 м (25 футов) ниже земной поверхности. Фосфатную породу сначала извлекают с материнской породой, содержащей примеси песка и глины. Материнскую породу сначала смешивают с водой с образованием шлама, который обычно после механического перемешивания просеивают, чтобы удержать обломки фосфатной породы и дать мелким частицам глины уйти в отходящем потоке глинистого шлама с большим количеством воды.

Эти содержащие глину отходящие потоки обычно имеют высокие расходы и обычно уносят менее 10% твердых частиц по массе, а чаще содержат только от приблизительно 1% до приблизительно 5 мас.% твердых частиц. Обезвоживание (например, посредством осаждения или фильтрации) этих глинистых отходов, позволяющее повторно использовать воду, составляет значительную проблему в плане регенерации. Однако время, необходимое для обезвоживания глины, можно уменьшить путем обработки отходов глинистого шлама, получаемых в производстве фосфата, с помощью модифицированной смолы по настоящему изобретению. Снижение времени осаждения глины делает возможным эффективное повторное использование очищенной воды, полученной от обезвоживания глины, в операциях производства фосфата. В одном воплощении способа очистки, где жидкая суспензия является отходящим потоком глинистого шлама с установки по производству фосфата, очищенная жидкость содержит менее приблизительного 1 мас.% твердых частиц после осаждения или обезвоживания в течение менее приблизительно 1 месяца.

Помимо обломков фосфатной породы, которые удерживают посредством просеивания, и описанного выше отходящего потока глинистого шлама при начальной обработке добытой фосфатной материнской породы также получают смесь песка и более мелких частиц фосфата. Песок и фосфат в этом потоке разделяют посредством пенной флотации, которая, как это описано ранее, может быть улучшена использованием модифицированной смолы по настоящему изобретению в качестве подавителя для песка.

В области обезвоживания шлама другим особым видом применения модифицированной смолы является отфильтровывание каменного угля из содержащих воду шламов. Обезвоживание каменного угля является коммерчески важным, поскольку величина БТЕ и, следовательно, качество каменного угля уменьшаются с увеличением содержания воды. Поэтому в одном воплощении по изобретению модифицированную смолу используют для того, чтобы обрабатывать водную, содержащую каменный уголь суспензию или шлам перед обезвоживанием каменного угля путем фильтрации.