Конструктивный двутавровый рычаг автомобильной подвески - RU2497690C2

Код документа: RU2497690C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления конструктивных элементов, выполненных из листового металла, а более конкретно, к элементам, требующим высокой удельной жесткости и удельной прочности. В частности, настоящее изобретение относится к автомобильному рычагу подвески.

Уровень техники

Наиболее современные дорожные транспортные средства используют некоторый вид системы подвески для изоляции пассажирского отделения от помех со стороны колес, вызванных неровностями поверхности дороги. Эти системы подвески обычно включают в себя некоторый вид энергоаккумулирующего средства, такой как пружина, устройство для управления перемещением пружины, такое как амортизатор, и рычажный механизм для управления кинематикой движения колес. Это сочетание элементов выполнено с возможностью обеспечения перемещения вверх и через неровности дороги колес транспортного средства с возможностью управления. Наиболее известным видом рычажного механизма является конструкция шарнирного четырехзвенника, состоящая из шпиндельного узла, корпуса транспортного средства и двух поворотных конструктивных элементов, обычно называемых рычагами управления.

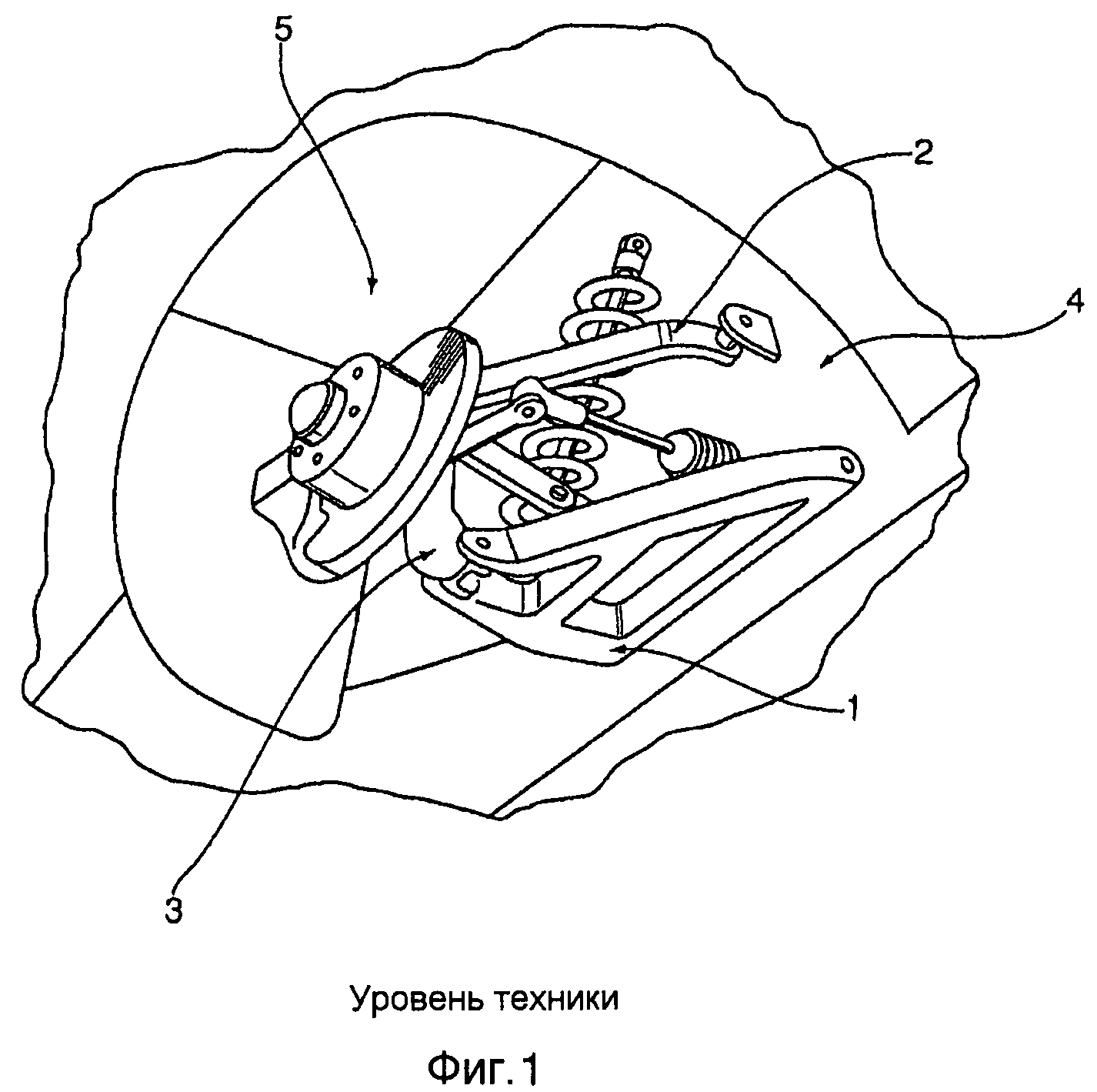

На фиг.1 показана известная четырехзвенная стержневая конструкция. Рычаги (1), (2) управления устанавливают и направляют перемещение шпиндельного узла (3) относительно кузова (4) транспортного средства. Шпиндельный узел поддерживает колесо, шину, подшипниковый узел и тормозной узел, которые вместе называются неподрессоренной массой (5) транспортного средства. Неподрессоренная масса также включает в себя часть веса рычага управления. Поскольку имеется значительная энергия, участвующая в перемещении неподрессоренной массы через неровности поверхности дороги, предпочтительно максимально уменьшить общий вес этого подузла. Кроме того, поскольку характеристики управления транспортным средством непосредственно зависят от управляемого перемещения неподрессоренных элементов, крайне важно, чтобы рычаги управления имели достаточную жесткость и прочность для противодействия значительным нагрузкам, которые приложены к ним.

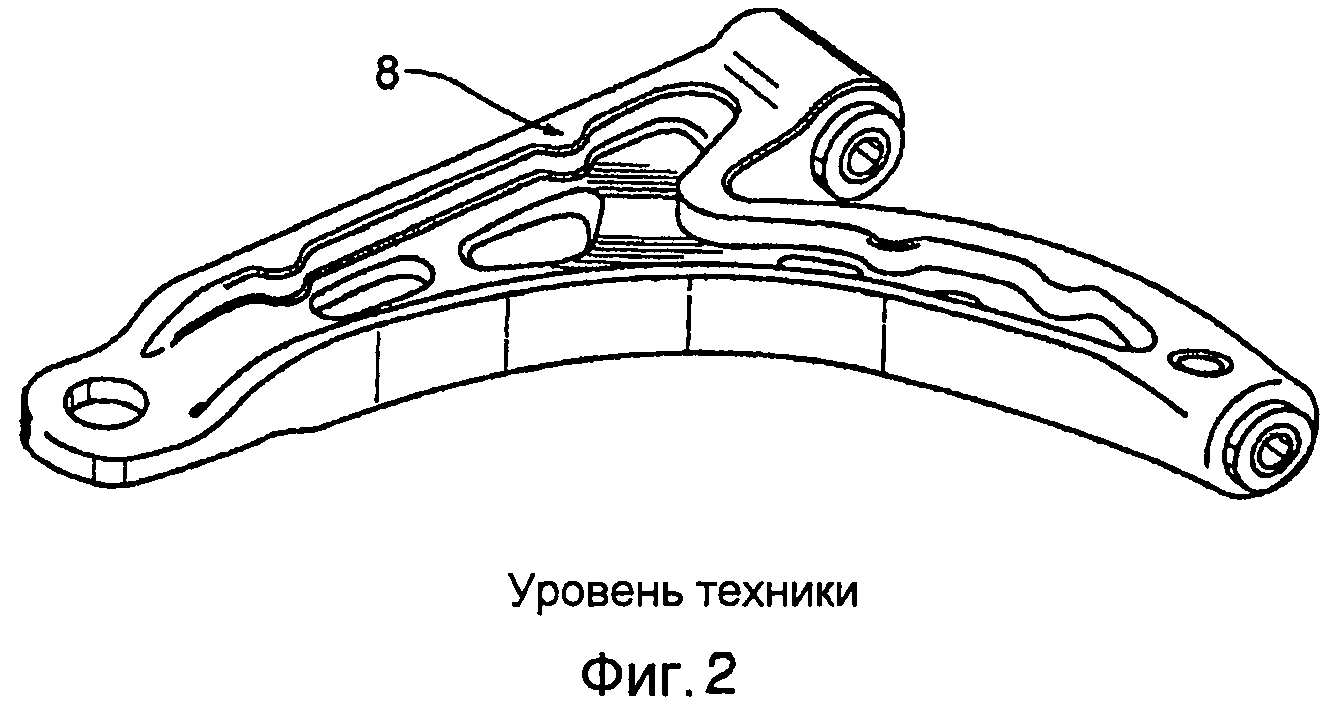

Следовательно, важно, чтобы рычаги управления подвески были прочными и жесткими для оптимальной работы при нагружении, а также легкими по весу для уменьшения неподрессоренной массы. Уменьшение веса обычно приводит к уменьшению как прочности, так и жесткости. Требуется большая изобретательность, чтобы сконструировать части с уменьшенным весом, но эквивалентными эксплуатационными характеристиками. Рабочие нагрузки, передаваемые на рычаги управления подвески, являются дискретными и хорошо изученными, так что неоднородные структуры могут быть усовершенствованы для обеспечения селективной жесткости и прочности в направлениях и местоположениях, требуемых в данном применении. Рычаги управления подвески транспортного средства обычно выполнены или в форме «A», или в форме «L» на виде сверху, в зависимости от конфигурации опоры кузова по отношению к шпинделю. В любом случае основные индуцированные нагрузки находятся в плоскости формы «A» или «L» и, следовательно, требуют высокой продольной жесткости. Наиболее эффективные формы для противодействия этим индуцированным нагрузкам требуют высокой концентрации материала для расположения вокруг кромок формы «A» или «L» для увеличения до максимума продольного второго момента области значений. На фиг.2 показан известный рычаг (8) управления подвески в форме «L» с высокой концентрацией материала вокруг кромок конструкции, полученной с помощью производственного способа литья. Эта конструкция совместима с известным осуществлением профиля конструкции, где двутавровые балки считаются наиболее эффективным средством для выдерживания изгибающих нагрузок. Двутавровая конфигурация концентрирует материал на концах профиля от центра тяжести или нейтральной оси. На фиг.2A показан вид в разрезе обычной двутавровой балки известного уровня техники, то есть рычага управления подвески, отлитого в форме «L», на фиг.2. Противоположные концы двутавровой балки называются фланцами (6), в то время как одинарный центральный элемент называется стенкой (7). Предпочтительно иметь фланцы, которые толще стенки, для полной реализации конструктивных преимуществ двутавровой балки.

Требование, чтобы оптимизированные конструкции рычага управления были неодинаковыми по форме, побудило к использованию ряда сложных производственных процессов. Наиболее известными способами изготовления, связанными с конструкцией рычага управления транспортного средства, являются литье, ковка и сварка металлических штампованных изделий в подузлы. Из-за сложных используемых форм очень трудно изготовить рычаг управления транспортного средства с выбранными оптимальными характеристиками из простых металлических штампованных изделий.

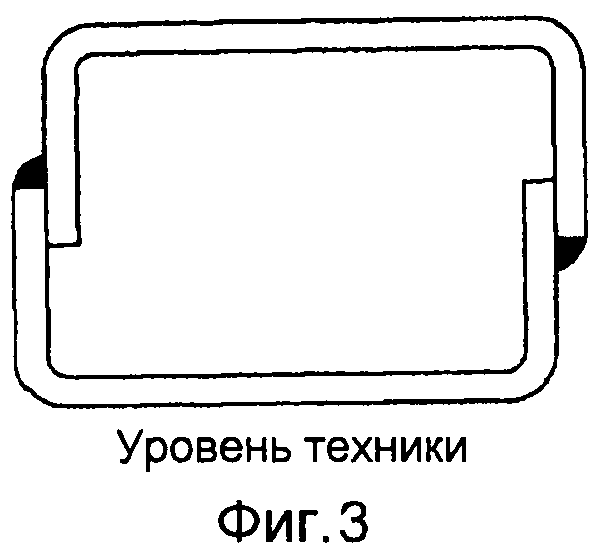

Большая часть рычагов управления подвески, которые используют металлические штампованные изделия в своей конструкции, выполнена в виде замкнутых коробчатых частей. На фиг.3 показан профиль обычного рычага управления подвески, выполненного из двух U-образных металлических штампованных изделий. Данный тип конструктивного профиля является гораздо менее эффективным в противодействии продольным изгибающим нагрузкам, чем двутавровая балка, и требует значительного перекрытия материала для обеспечения требуемого соединения с угловым сварочным швом. Это перекрытие материала является, в конечном счете, излишним в конструктивном отношении и приводит к более серьезному решению, чем альтернативные литые или кованые конфигурации.

Патент США 5662348, выданный Kusama и др., раскрывает рычаг подвески, изготовленный исключительно из прессованных элементов. Kusama заявляет о широком диапазоне разных конфигураций профилей, все из которых направлены на повышение жесткости рычага управления подвески транспортного средства в некоторой степени, которая сравнима с индуцированными нагрузками. Однако Kusama не сообщает о способе создания истинного двутаврового профиля с использованием способов прессования.

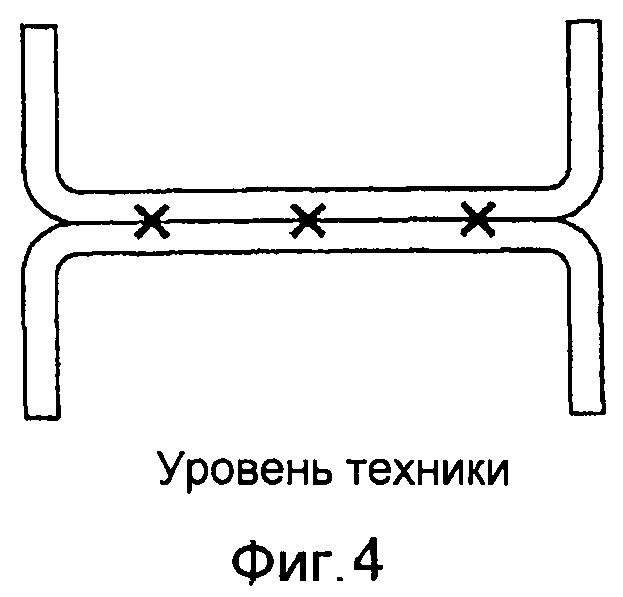

Использование двутавровых профилей известно в технологии производства рычагов подвески и обычно включает в себя изготовление с использованием способов литья или штамповки, как показано на фиг.2 и 2A. Однако также было известной практикой использовать два чашеобразных штампованных изделия, расположенных вплотную к друг другу, и выступ, приваренный к ним, для создания двутаврового профиля с требуемой формой на виде сверху. Хотя двутавровые профили были созданы посредством соединения двух относительно простых штампованных изделий, таким образом, фланцы имели половину толщины стенки, что привело к неудовлетворительным конструктивным характеристикам. На фиг.4 показан вид в разрезе известного двутаврового рычага управления подвески, выполненного из двух чашеобразных штампованных изделий. Следует отметить, что производственный процесс согласно уровню техники диктует, чтобы фланцы были выполнены с одинарной толщиной материала, в то время как стенка была выполнена с двойной толщиной материала. Это не является оптимальной структурной конфигурацией.

Патент США 1380659, выданный Layman, относится к звеньям, рычагам и им подобным и, более конкретно, к таким изделиям при формовании из листового металла. Layman не делает ссылку на рычаги управления автомобильной подвески и ясно указывает на то, что задачей изобретения является снижение стоимости изготовления звеньев, рычагов и т.п., к которым относится настоящее изобретение. В данном патенте не обсуждаются индуцированные нагрузки, связанные с рычагом управления автомобильной подвески, и иллюстрации относятся к известным звеньям и рычагам. Layman иллюстрирует ряд возможных профилей, которые могут быть выполнены из листового металла, но только один может быть представлен для изображения истинного двутаврового профиля. Однако этот двутавровый профиль не показан в случае рычага управления автомобильной подвески и не иллюстрирует количество необходимых элементов, соединение или способ соединения вместе листового металла, такой как сварка. С этой точки зрения двутавровый профиль Layman не полностью описан как способный быть осуществленным на практике. В конечном счете двутавровый профиль Layman иллюстрирует то, что фланцы и стенка выполнены из материала одинаковой толщины. Это не является оптимальной структурной конфигурацией.

Заявка на патент США 2005/0104315 A1 на имя Howell и др. раскрывает рычаг подвески транспортного средства истинного двутаврового профиля, выполненного с помощью штампованных элементов из листового металла. В отличие от Layman, Howell полностью описывает способ соединения штампованных металлических элементов для создания осуществимого двутаврового автомобильного рычага управления. Однако двутавровый профиль Howell имеет тот же недостаток, что и двутавровый профиль Layman, в том, что фланцы и стенка имеют одинаковую толщину материала. Кроме того, Howell требует, чтобы два штампованных элемента были соединены вместе для создания истинного двутаврового профиля.

Раскрытие изобретения

Следовательно, предпочтительно создать рычаг управления подвески, который может обеспечить высокую собственную жесткость и прочность при сохранении относительно низкой массы с помощью способа изготовления с низкой себестоимостью, такого как штамповка листового металла. Было доказано, что для крупномасштабных применений, таких как применения, продиктованные автомобильной промышленностью, штамповка листового металла является наиболее рентабельным способом изготовления конструктивных элементов. Почти каждое транспортное средство, произведенное в настоящее время, использует конструкцию кузова и выбранные нижние рамы, выполненные почти полностью или из алюминиевых, или из стальных штампованных элементов, изготовленных с помощью способов штамповки. Следовательно, задачей настоящего изобретения является использование штамповки металла в производстве рычага управления подвески транспортного средства.

В варианте осуществления настоящего изобретения конструктивный элемент, содержащий рычаг управления подвески транспортного средства, выполнен из сложного цельного элемента, штампованного из листового металла одинаковой толщины. Штампованное изделие выполняется с точной формой на виде сверху, то есть «A», «L» или другой соответствующей формой для применения, и сформировано в двутавровый профиль, содержащий центральную стенку и две фланцевые части. Центральная стенка выполнена с одинарной толщиной материала, а фланцевые части содержат выступающие вверх и вниз замкнутые части. Выступающие вверх и вниз замкнутые части образованы непрерывным двойным возвратным сегментом из листового металла с одинаковой толщиной, так что толщина каждой фланцевой части в два раза толще толщины стенки. Открытые концы листового металла выполнены с возможностью завершения на центральной стенке и приварены к стенке с использованием дуговой сварки плавящимся электродом в среде инертного газа, дуговой сварки вольфрамовым электродом в среде инертного газа, дуговой сварки или лазерной сварки или подобными способами. Окончательный узел имеет благоприятный конструктивный двутавровый профиль, поскольку фланцевые части в два раза толще стенки.

Следовательно, конструктивный элемент, выполненный из листового металла, содержащий рычаг подвески транспортного средства, включает в себя элемент, штампованный из листового металла с одинаковой толщиной, содержащий центральную стенку и две фланцевые части на противоположных сторонах центральной стенки, причем центральная стенка выполнена с одинарной толщиной материала, фланцевые части содержат выступающие вверх и вниз замкнутые части, образованные непрерывным двойным возвратным сегментом из листового металла, в результате чего толщина каждой фланцевой части в два раза больше толщины центральной стенки, при этом открытые концы листового металла выполнены с возможностью завершения на центральной стенке и жесткого закрепления, так что конструктивный элемент имеет двутавровый профиль, в результате чего толщина каждой фланцевой части в два раза больше толщины центральной стенки.

В других аспектах настоящего изобретения

a) элемент, штампованный из листового металла, выполнен с помощью пресса из листового алюминия, листовой стали или подобных листовых металлов одинаковой толщины, содержит центральную стенку и две фланцевые части на противоположных сторонах центральной стенки;

b) центральная стенка выполнена с одинарной толщиной материала и включает в себя выдавленное отверстие в заданном положении, предназначенное для создания соответствующей конструкции для вмещения шарового шарнира шпиндельного узла;

c) фланцевые части включают в себя выступающие вверх и вниз замкнутые части;

d) выступающие вверх и вниз замкнутые части образованы непрерывным двойным возвратным сегментом из листового металла, в результате чего толщина каждой фланцевой части в два раза больше толщины центральной стенки;

e) обрезанные концы из листового металла выполнены с возможностью завершения на центральной стенке и жесткого прикрепления к центральной стенке с помощью дуговой сварки плавящимся электродом в среде инертного газа, дуговой сварки вольфрамовым электродом в среде инертного газа, дуговой сварки или лазерной сварки или подобных способов;

f) по меньшей мере, один разрыв образован в фланцевых частях для создания соответствующей конструкции для вмещения крепежных элементов кузова транспортного средства.

В предпочтительном варианте осуществления настоящего изобретения требуемая форма на виде сверху, то есть «A», «L» или другая соответствующая форма для применения, создана посредством жесткого прикрепления опорной конструкции для втулки к основному элементу рычага с использованием дуговой сварки плавящимся электродом в среде инертного газа, дуговой сварки вольфрамовым электродом в среде инертного газа, дуговой сварки или лазерной сварки или подобных способов. Основной элемент рычага выполнен идентично элементу, штампованному из листового металла, описанному выше, но имеет более простую форму на виде сверху, которую легче изготовить, чем полностью раздвоенная конфигурация. Опорная конструкция для втулки выполнена с помощью простой штамповки металла или открытого или закрытого профиля и с возможностью вмещения круглой опоры для втулки. Таким образом, очень сложные формы на виде сверху, которые часто определяются требованиями к геометрии подвески транспортного средства, могут быть заменены элементом, штампованным из листового металла, относительно простой формы на виде сверху при сохранении всех преимуществ двутаврового профиля высшего качества, описанного выше.

Краткое описание чертежей

Фиг.1 представляет собой вид в перспективе известной четырехзвенной стержневой системы подвески транспортного средства.

Фиг.2 представляет собой вид в перспективе известного литого рычага управления подвески.

Фиг.2A представляет собой вид в разрезе известного рычага управления подвески, показанного на фиг.2.

Фиг.3 представляет собой вид в разрезе известного штампованного рычага управления подвески.

Фиг.4 представляет собой вид в разрезе известного штампованного рычага управления подвески с двутавровым профилем.

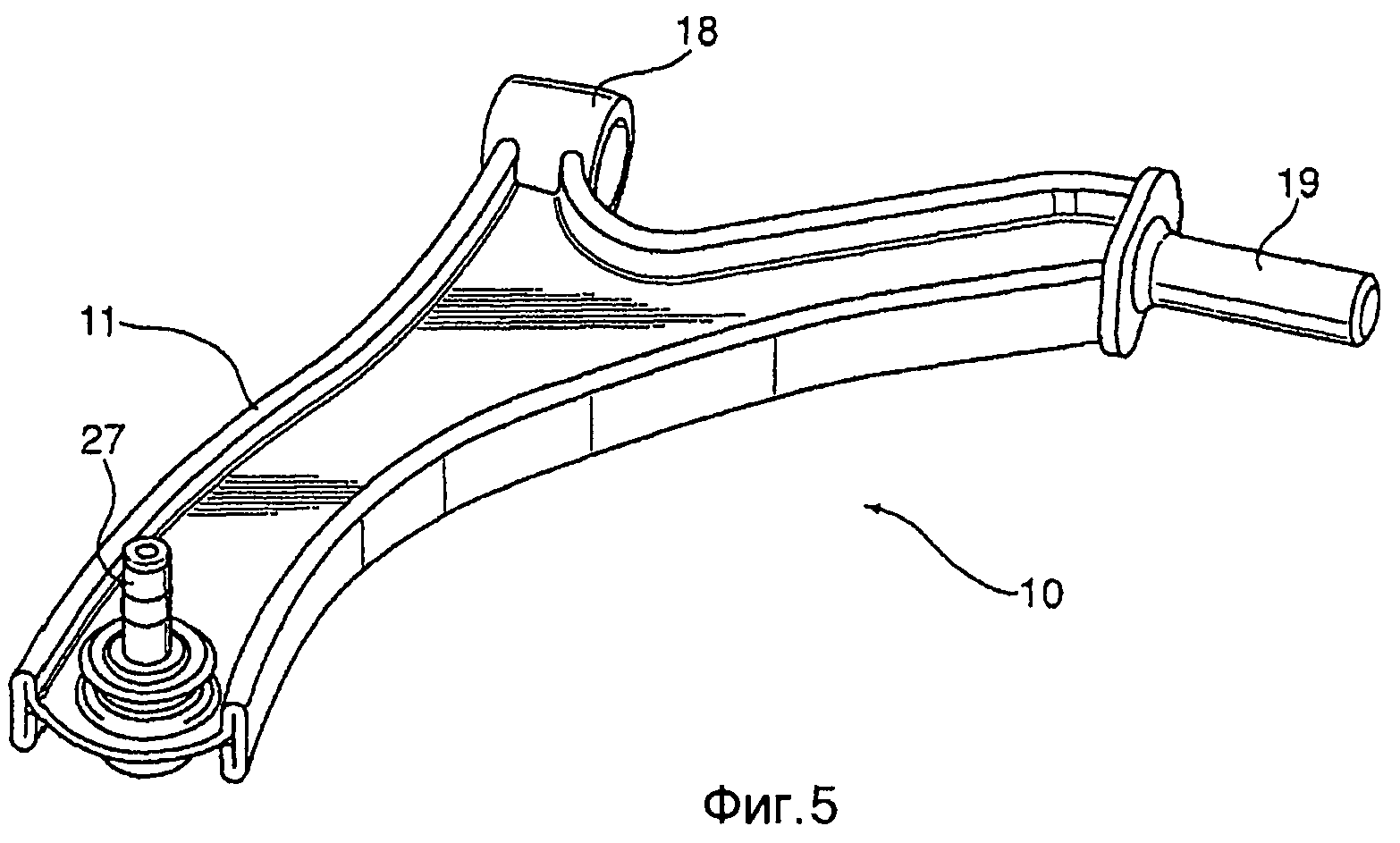

Фиг.5 представляет собой вид в перспективе рычага управления подвески согласно настоящему изобретению.

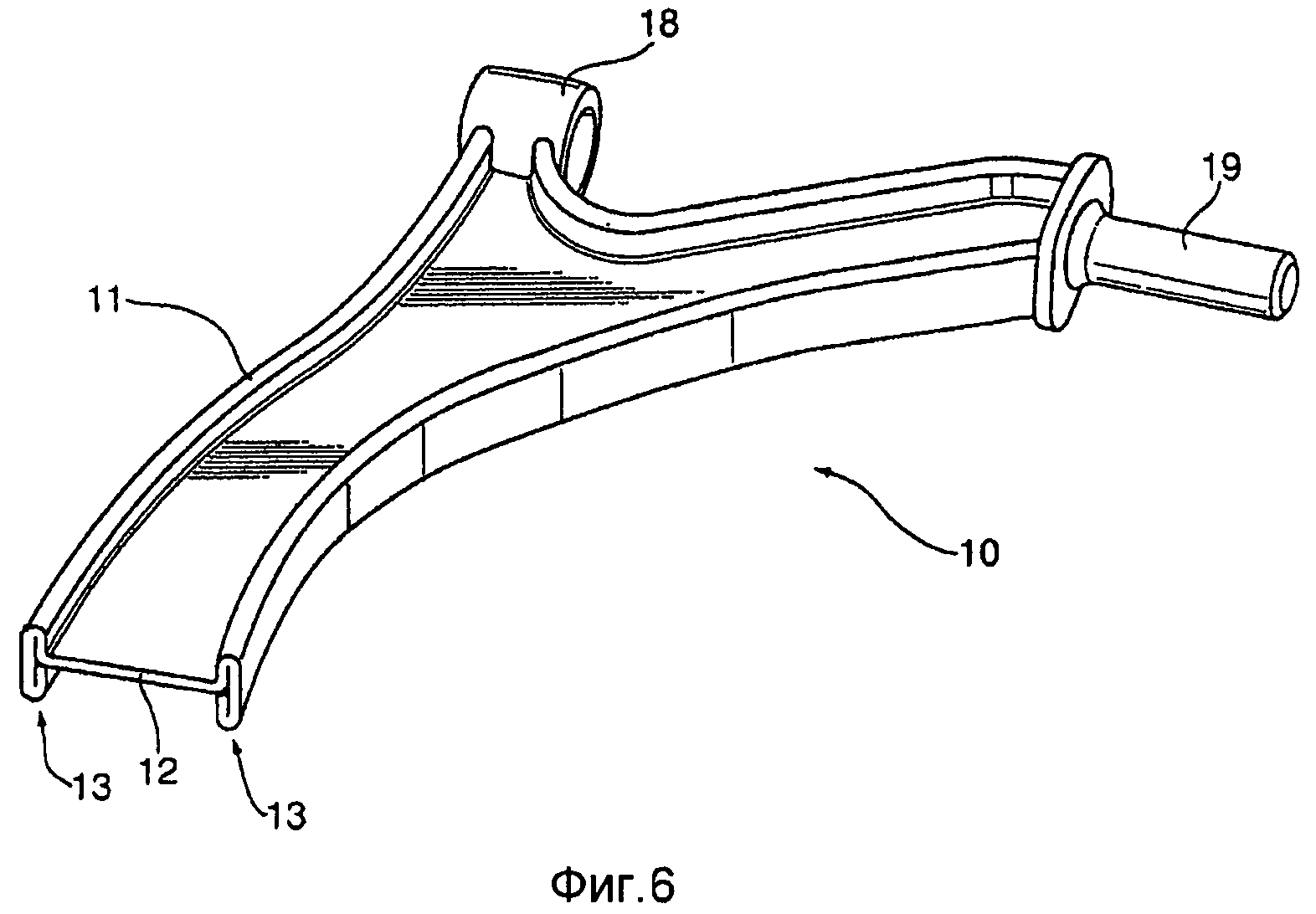

Фиг.6 представляет собой вид в перспективе в разрезе рычага управления подвески согласно настоящему изобретению.

Фиг.7 представляет собой вид в перспективе с пространственным разнесением элементов рычага управления подвески согласно настоящему изобретению.

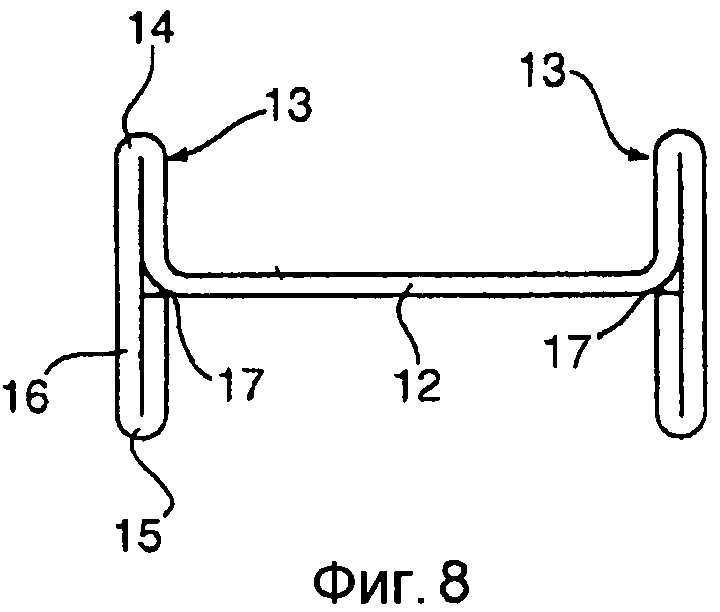

Фиг.8 представляет собой обычный вид в разрезе предпочтительного варианта осуществления рычага управления подвески согласно настоящему изобретению.

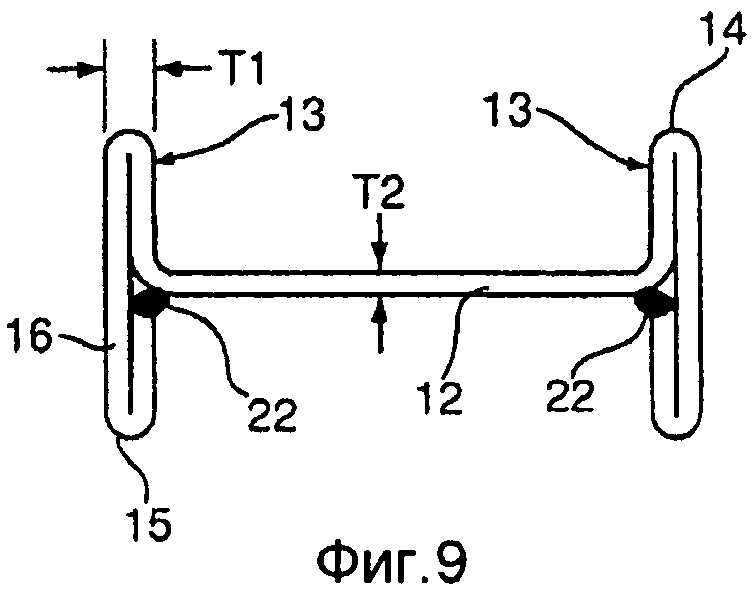

Фиг.9 представляет собой обычный вид в разрезе предпочтительного варианта осуществления рычага управления подвески согласно настоящему изобретению, показанного на фиг.8, включающий элементы сварного шва.

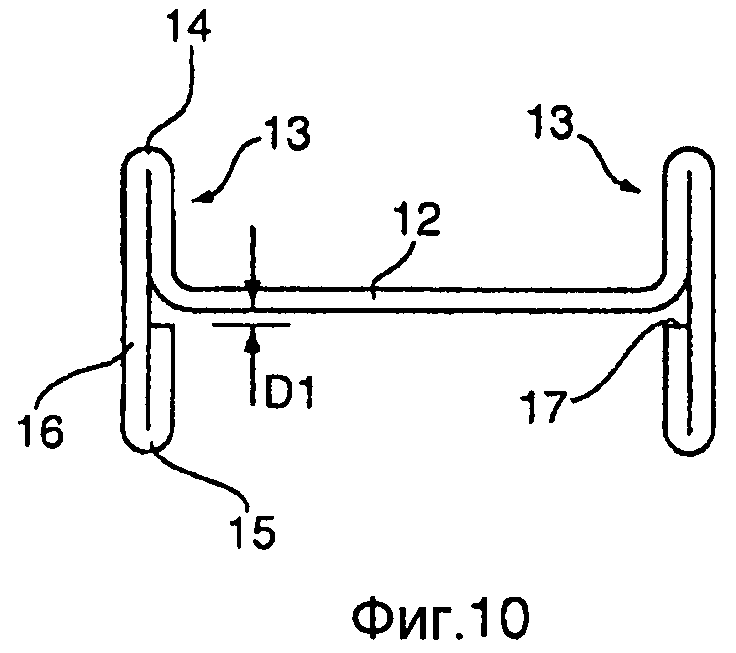

Фиг.10 представляет собой вид в разрезе альтернативного варианта осуществления рычага управления подвески согласно настоящему изобретению.

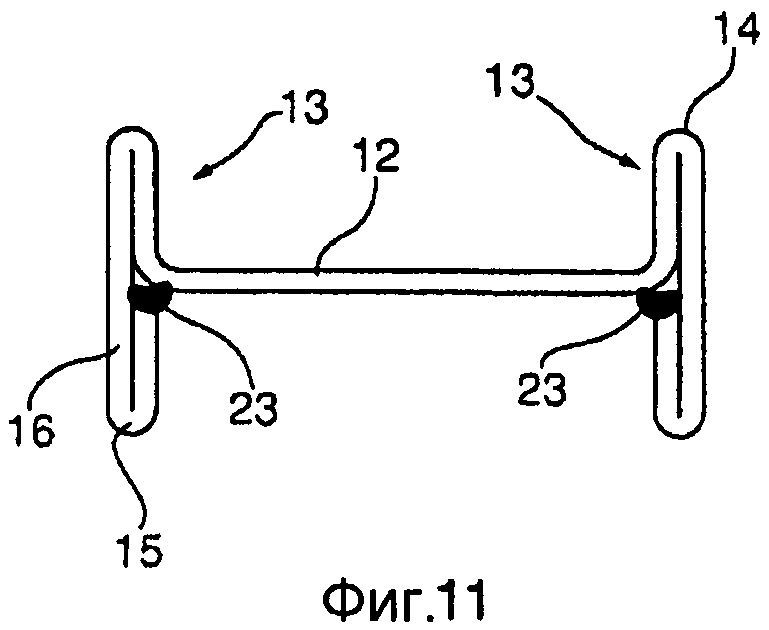

Фиг.11 представляет собой обычный вид в разрезе альтернативного варианта осуществления рычага управления подвески согласно настоящему изобретению, показанного на фиг.10, включающий элементы сварного шва.

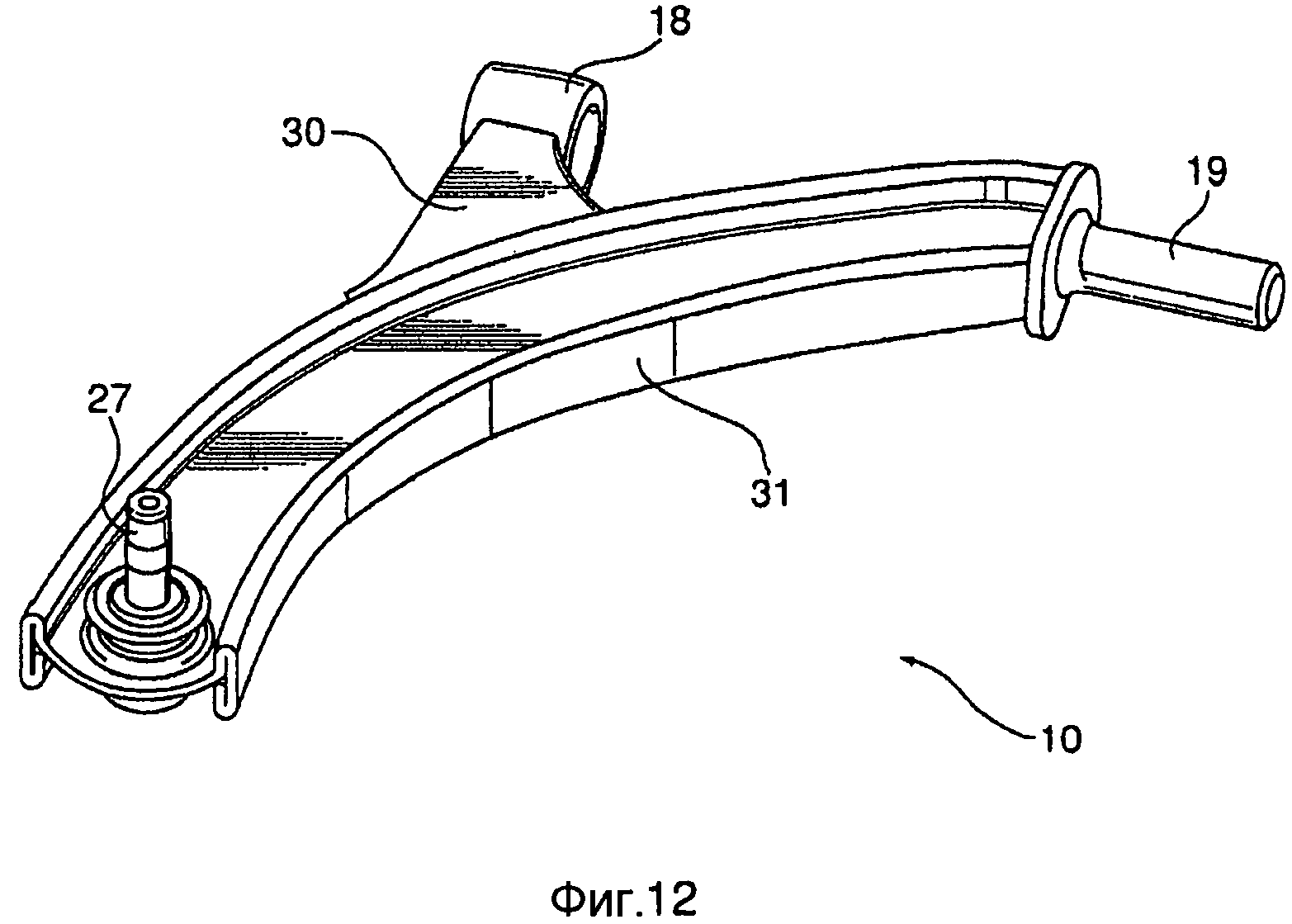

Фиг.12 представляет собой вид в разрезе другого альтернативного варианта осуществления рычага управления подвески согласно настоящему изобретению.

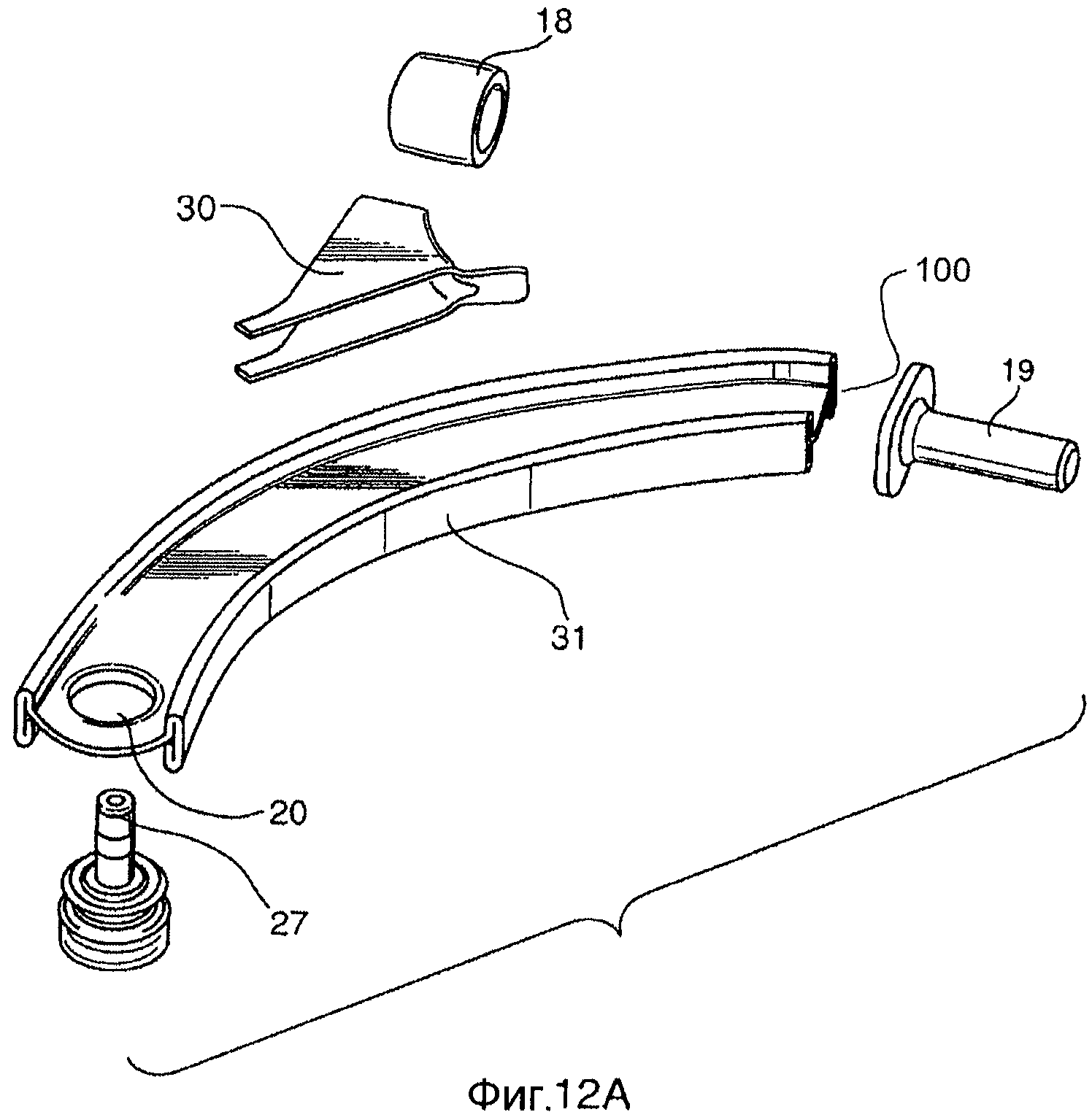

Фиг.12A представляет собой вид в перспективе с пространственным разнесением элементов другого альтернативного варианта осуществления рычага управления подвески согласно настоящему изобретению, показанного на фиг.12.

Подробное описание настоящего изобретения

Со ссылкой на фиг.5, 6, 7 и 8, рычаг (10) управления подвески транспортного средства, по существу, выполнен из сложного цельного элемента (11), штампованного из листового металла, круглой опоры (18) для втулки, встроенной опоры (19) для втулки с штифтом и шарового шарнира (27). Элемент (11), штампованный из листового металла, изготовлен посредством формования прессом плоского листа из стали, алюминия или другого подходящего металла (например, титана, вольфрама и т.д.) или сплава с одинаковой толщиной в требуемую форму на виде сверху, которая определяется требованиями к геометрии подвески транспортного средства. Кроме того, штампованный элемент выполняется во время процесса штамповки со стенкой (12), имеющей одинарную толщину материала, и двумя фланцевыми частями (13) на противоположных сторонах центральной стенки (12). Каждая фланцевая часть (13) включает в себя выступающую вверх замкнутую часть (14) и выступающую вниз замкнутую часть (15), образованные непрерывным возвратным сегментом (16), который является двойным возвратным в одной из замкнутых частей, так что обрезанный конец (17) заканчивается на центральной стенке (12), что эффективно удваивает толщину профиля на этом участке. Эти фланцевые части (13) с двойной толщиной материала проходят по всей периферии штампованного элемента за исключением локализованных участков, требующих специального выполнения для обеспечения креплений корпуса транспортного средства, то есть круглой опоры (18) для втулки и встроенной опоры (19) для втулки, и шарового шарнира (27).

Готовая конструкция (10) рычага управления подвески завершается посредством жесткого прикрепления обрезных концов (17) двойной возвратной части из листового металла к центральной стенке (12) с использованием дуговой сварки плавящимся электродом в среде инертного газа, дуговой сварки вольфрамовым электродом в среде инертного газа, дуговой сварки или лазерной сварки или подобными способами. Обычный профиль, который получается в результате описанного процесса формования и прикрепления, показан на виде в разрезе на фиг.9. Угловой сварочный шов (22) выполнен или непрерывным, или прерывистым и с возможностью жесткого прикрепления обрезанных концов (17) двойной возвратной части из листового металла к центральной стенке (12). Таким образом, высокоэффективный двутавровый профиль получается с толщиной (T1) фланцевых частей (13), которая в два раза больше толщины (T2) центральной стенки (12) и, следовательно, в конструктивном отношении лучше известного профиля, показанного на фиг.4.

На фиг.10 и 11 показан альтернативный вариант осуществления настоящего изобретения, в котором обрезанные концы (17) двойной возвратной части из листового металла заканчиваются на незначительном расстоянии от центральной стенки (12), образуя зазор (D1). Этот зазор (D1) выполнен для обеспечения сварного шва трех материалов, получаемого с помощью дуговой сварки плавящимся электродом в среде инертного газа или подобного способа сварки. Полученный в результате угловой сварочный шов (23) жестко закрепляет обрезанные концы (17), центральную стенку (12) и непрерывный возвратный сегмент (16) фланцевой части (13) вместе в одинарный конструктивный шов. Таким образом, замкнутая часть фланцевой части (13) очень эффективно соединяется с центральной стенкой (12).

Со ссылкой на фиг.5 и 7, рычаг (10) управления подвески выполнен с выдавленным отверстием (20), предназначенным для вмещения шарового шарнира (27). Это выдавленное отверстие (20) образовано посредством пробивания дырки и выдавливания в отверстие в центральной стенке (12) элемента (11), штампованного из листового металла. Рычаг (10) управления подвески также выполнен с, по меньшей мере, одним разрывом (100) во фланцевых частях, так что могут быть обеспечены крепления (18), (19) кузова транспортного средства. Этот разрыв (100) может иметь сложную форму, предназначенную для вмещения перпендикулярно ориентированной круглой опоры (18) для втулки, или простой прямой отрезанной частью, предназначенной для вмещения встроенного штифта (19).

На фиг.12 показан альтернативный предпочтительный вариант осуществления настоящего изобретения, в котором требуемая форма на виде сверху рычага (10) управления подвески получена посредством жесткого прикрепления опорной конструкции (30) втулки к основному элементу (31) рычага с использованием дуговой сварки плавящимся электродом в среде инертного газа, дуговой сварки вольфрамовым электродом в среде инертного газа, дуговой сварки или лазерной сварки или подобного способа. Основной элемент (31) рычага выполнен аналогично элементу (11), штампованному из листового металла, описанному выше. Опорная конструкция (30) втулки выполнена в виде простой штамповки металла или открытой или замкнутой части и предназначена для вмещения круглой опоры (18) для втулки. Таким образом, очень сложные формы на виде сверху, которые часто определены требованиями к геометрии подвески транспортного средства, могут содержать основной элемент (31) рычага, выполненный аналогично элементу (11), штампованному из листового металла, описанному выше, но относительно простой формы на виде сверху при обеспечении всех преимуществ двутаврового профиля высшего качества, описанного выше.

Хотя были проиллюстрированы предпочтительные варианты осуществления настоящего изобретения, специалистам в данной области техники ясно, что возможны изменения или дополнения проиллюстрированной конструкции, не выходящие за рамки сущности или объема настоящего изобретения.

Реферат

Изобретение относится к рычагу автомобильной подвески. Конструктивный элемент выполнен из листового металла и содержит рычаг автомобильной подвески. Рычаг включает в себя элемент, штампованный из листового металла и выполненный из материала одинаковой толщины. Элемент содержит центральную стенку и две фланцевые части на противоположных сторонах центральной стенки. Центральная стенка выполнена с одинарной толщиной материала. Фланцевые части содержат выступающие вверх и вниз части, образованные непрерывным двойным возвратным сегментом из листового металла. Толщина каждой фланцевой части в два раза больше толщины центральной стенки. Обрезанные концы листового металла выполнены с возможностью завершения на центральной стенке и жесткого прикрепления. Конструктивный элемент имеет двутавровый профиль. Достигается увеличение жесткости и прочности рычага подвески при сохранении относительно низкой массы. 5 н. и 11 з.п. ф-лы, 14 ил.

Комментарии