Клапан обратный картриджного монтажа - RU2612520C1

Код документа: RU2612520C1

Чертежи

Описание

Изобретение относится к арматуростроению и может быть использовано при разработке устройств для систем перекрытия и сброса давления в коммуникациях.

Известен гидравлический обратный клапан, содержащий корпус с уплотняющей кромкой в проходящем вдоль оси корпуса отверстии, уплотняющим торцом с закрепленной на нем втулкой, во внутренней полости которой размещен подпружиненный затвор с резиновым уплотняющим элементом, который контактирует с уплотняющим торцом корпуса, и стальной уплотняющий конус, контактирующий с уплотняющей кромкой отверстия корпуса, при этом в нем предусмотрены два уплотняющих элемента: резиновый уплотняющий элемент для работы в режиме низких давлений и конус затвора с уплотняющей кромкой отверстия корпуса при работе в режиме больших давлений (Патент РФ №2314448, Заявка: 2005122668/06, 18.07.2005, МПК: F16K 15/02, F16K 17/04 - прототип).

Указанный клапан работает следующим образом: при подаче давления со стороны полости подводящего патрубка затвор, под действием давления рабочего тела, преодолевает усилие пружины, перемещается в сторону от уплотнительных поверхностей, пропуская давление рабочего тела в полость отводящего патрубка.

При подаче давления в полость отводящего патрубка, затвор перемещается к уплотнительным поверхностям, создавая при этом герметичное соединение и запирая давление рабочего тела.

Недостатками указанного клапана является сложность его конструкции и монтажа в гидравлическую систему устройства, трудности с обеспечением герметичности мест соединения клапана с гидравлической системой.

Технической задачей предлагаемого изобретения является устранение указанных недостатков.

Поставленная задача решается тем, что в предложенном клапане обратном картриджного монтажа (далее - клапан обратный), содержащем корпус с подводящим и отводящим каналами, соединенными с проходным центральным каналом клапана, в котором расположен запорный орган, выполненный в виде подпружиненного конического затвора с уплотняющей кромкой в подводящем канале корпуса, согласно изобретению корпус клапана состоит из двух взаимодействующих между собой частей - наружной и внутренней, герметично установленных в сплошной плите при помощи резьбы, при этом наружная часть корпуса клапана выполнена в виде глухой пробки, имеющей внутреннюю опорную площадку для осевой пружины запорного органа, наружную резьбу для установки в упомянутой плите и внутреннюю резьбу для установки внутренней части корпуса клапана, размещенную внутри указанной пробки, при этом внутренняя часть корпуса клапана выполнена в виде полого цилиндра с профилированным центральным каналом, состоящим, как минимум, из двух частей разного диаметра и образующим уступ с кромкой седла клапана в месте перехода одной части в другую, при этом в полости большего диаметра размещен подпружиненный запорный орган, при этом указанный запорный орган взаимодействует с осевой пружиной запорного органа, одним концом взаимодействующей с указанным органом, а другим - упирающейся в упомянутую внутреннюю опорную площадку на наружной части корпуса клапана, установлен в упомянутой полости с возможностью осевого перемещения и выполнен в виде профилированного ступенчатого цилиндра с конической опорной поверхностью открытого с одной стороны и взаимодействующего упомянутой конической опорной поверхностью с кромкой седла клапана, расположенного в центральном канале, при этом со стороны закрытой части запорного органа выполнены радиальные каналы, соединяющие полость внутри упомянутого запорного органа с полостью внутренней части корпуса клапана, при этом в стенке внутренней части корпуса клапана выполнены радиальные каналы, полость которых открывается в полость большего диаметра возле уступа с кромкой седла клапана, при этом запорный элемент в одном крайнем положении разъединяет полости подводящего и отводящего каналов, а в другом крайнем и промежуточных положениях упомянутого запорного органа указанные полости соединяются между собой, при этом подводящий и отводящие каналы клапана выполнены в сплошной плите и соединяются с центральным каналом корпуса и радиальными каналами в стенке внутренней части корпуса клапана соответственно.

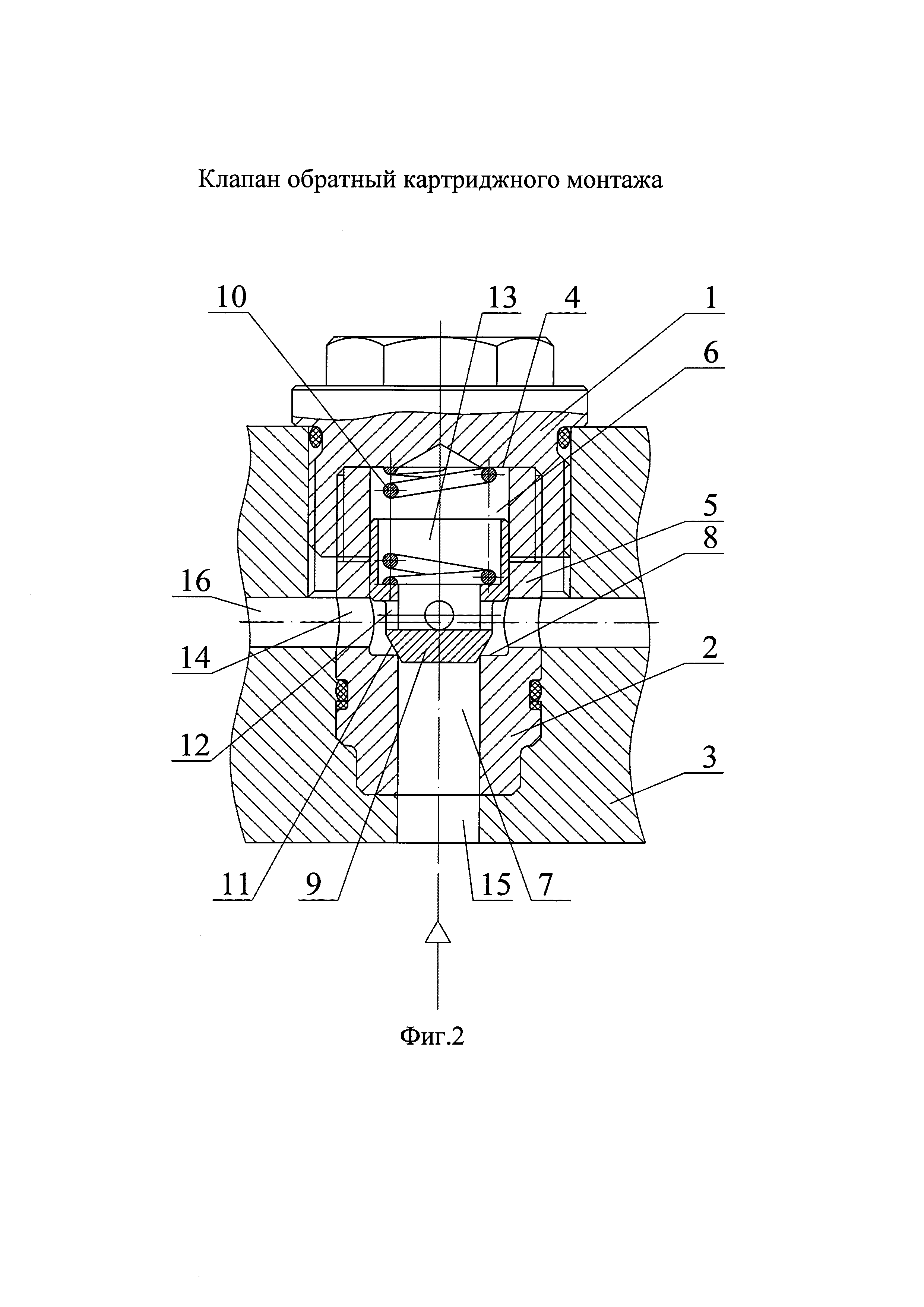

Сущность предложенного технического решения иллюстрируется чертежами, где на фиг. 1 показан клапан обратный до его установки в сплошную плиту, на фиг. 2 - показан клапан обратный в закрытом положении после его установки в сплошную плиту, на фиг. 3 - показан клапан обратный в открытом положении после его установки в сплошную плиту.

Корпус клапана обратного состоит из двух взаимодействующих между собой частей - наружной 1 и внутренней 2, герметично установленных в сплошной плите 3 при помощи резьбы. Наружная часть 1 корпуса клапана выполнена в виде глухой пробки, имеющей внутреннюю опорную площадку 4, наружную резьбу для установки в упомянутой плите 3 и внутреннюю резьбу для установки внутренней части 2 корпуса клапана, размещенную внутри указанной пробки. Внутренняя часть 2 корпуса клапана выполнена в виде полого цилиндра 5 с профилированным центральным каналом, состоящим, как минимум, из двух частей 6 и 7 разного диаметра и образующим уступ с кромкой седла клапана 8 в месте перехода одной части в другую. В полости большего диаметра 6 размещен подпружиненный запорный орган 9. Полость 7 меньшего диаметра является входной частью центрального канала. Запорный орган 9 взаимодействует с осевой пружиной 10 запорного органа, одним концом взаимодействующей с указанным органом 9, а другим - упирающейся в упомянутую внутреннюю опорную площадку 4 на наружной части 1 корпуса клапана. Запорный орган 9 установлен в упомянутой полости 6 с возможностью осевого перемещения и выполнен в виде профилированного ступенчатого цилиндра с конической опорной поверхностью 11, открытого с одной стороны и взаимодействующего упомянутой конической опорной поверхностью 11 с кромкой седла клапана 8. Со стороны закрытой части запорного органа 9 выполнены радиальные каналы 12, соединяющие полость 13 внутри упомянутого запорного органа 9 с полостью внутренней части 2 корпуса клапана. В стенке внутренней части 2 корпуса клапана выполнены радиальные каналы 14, полость которых открывается в полость 6 большего диаметра возле уступа с кромкой седла клапана 8. Запорный элемент 9 в одном крайнем положении разъединяет полости подводящего 15 и отводящих каналов 16. В другом крайнем и промежуточных положениях упомянутого запорного органа 9 указанные полости соединяются между собой. Подводящий 15 и отводящие 16 каналы клапана выполнены в сплошной плите 3 и соединяются с входной частью 7 центрального канала корпуса и радиальными каналами 14 в стенке внутренней части 2 корпуса клапана соответственно.

Предложенный клапан работает следующим образом.

Части клапана 1, полый цилиндр 5, запорный орган 9 и пружина 10 предварительно соединяются между собой и устанавливаются в сплошную плиту 3. После установки подводящий 15 и отводящие 16 каналы клапана, выполненные в сплошной плите 3, соединяются с входной частью 7 центрального канала корпуса и радиальными каналами 14 в стенке внутренней части 2 корпуса клапана соответственно.

При подаче рабочего тела под давлением в подводящий канал 15 и далее во входную часть 7 центрального канала, рабочее тело воздействует на запорный орган 9 и, преодолевая силу упругости пружины 10, одним концом взаимодействующей с запорным органом 9, а другим - с опорной площадкой 4 наружной части корпуса 1, и перемещает запорный орган 9 от кромки седла клапана 8. Полости подводящего канала 15 и отводящих каналов 16 оказываются соединенными между собой, и рабочее тело проходит далее в гидравлическую систему устройства для дальнейшего использования.

При падении давления рабочего тела в подводящем канале 15, пружина 10, преодолевая давление рабочего тела, перемещает запорный орган 9 к кромке седла 8 и закрывает клапан.

При возможном изменении направления течения рабочего тела, в каналах, в случае нерасчетной работы устройства, в котором установлен обратный клапан, запорный орган 9 также садится на кромку седла 8 и клапан закрывается.

Каналы 12 служат для сообщения полости 13 внутри запорного элемента 9 с полостями отводящих каналов 16 при осевых перемещениях запорного органа для исключения образования тупиковой зоны в полости 13.

Использование предложенного технического решения позволит упростить конструкцию клапана, его монтаж в гидравлическую систему устройства и обеспечить требуемую герметичность мест соединения клапана с гидравлической системой.

Реферат

Изобретение относится к арматуростроению и предназначено для использования при разработке устройств для систем перекрытия и сброса давления в коммуникациях. Клапан обратный картриджного монтажа содержит корпус из двух взаимодействующих между собой частей - наружной и внутренней, герметично установленных в сплошной плите при помощи резьбы. Внутренняя часть корпуса клапана выполнена в виде полого цилиндра с профилированным центральным каналом, состоящим, как минимум, из двух частей разного диаметра и образующим уступ с кромкой седла клапана в месте перехода одной части в другую. В полости большего диаметра внутренней части корпуса размещен подпружиненный запорный орган. Подводящий и отводящие каналы клапана выполнены в сплошной плите и соединяются с центральным каналом корпуса и радиальными каналами в стенке внутренней части корпуса клапана соответственно. Изобретение направлено на упрощение конструкции и монтажа клапана в гидравлическую систему и на повышение герметичности мест соединения клапана с гидравлической системой. 3 ил.

Комментарии