Устройство для сборки резьбовых соединений - SU1360954A1

Код документа: SU1360954A1

Чертежи

Описание

1360954

шлицевым валом 3, связанным с редуктором и двигателем ротации .посредством карданного шарнира, На шпинделе 2 закреплен охват одной из собираемых деталей, привод перемещения пальцев 8 которого выполнен в виде пнев- моцилиндра 9. На корпусе пневмоцилинд- тэа выполнены дополнительные полости 22,

1

Изобретение относится к автоматизации процессов соединения резьбовых деталей и может быть использовано в различных отраслях машиностроения , в частности производствах,связанных с изготовлением и ремонтом труб для нефтяной промышленности, где осуществляется соединение муфт и защитных колец с резьбовыми концами труб,

Цель изобретения - повышение производительности за счет конструктив- ного выполнения направляющего эле- мента, позволяющего уменьшить нагрузку на двигатель ротации при сборке деталей со смещенными с оси сопрягаемыми поверхностями, что уменьшает потери мощности двигателя и позволяет вести сборку при более высоких скоростях.

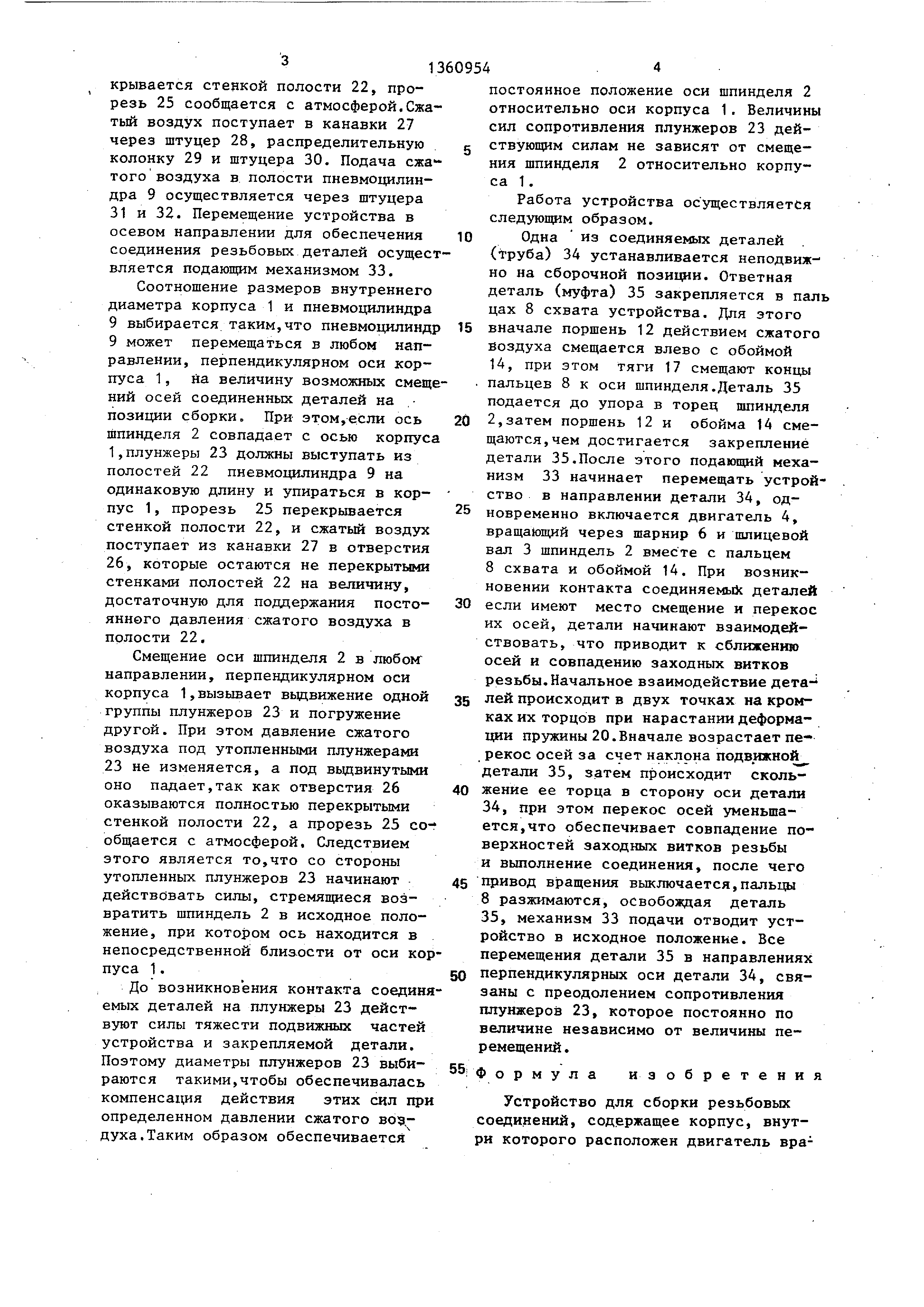

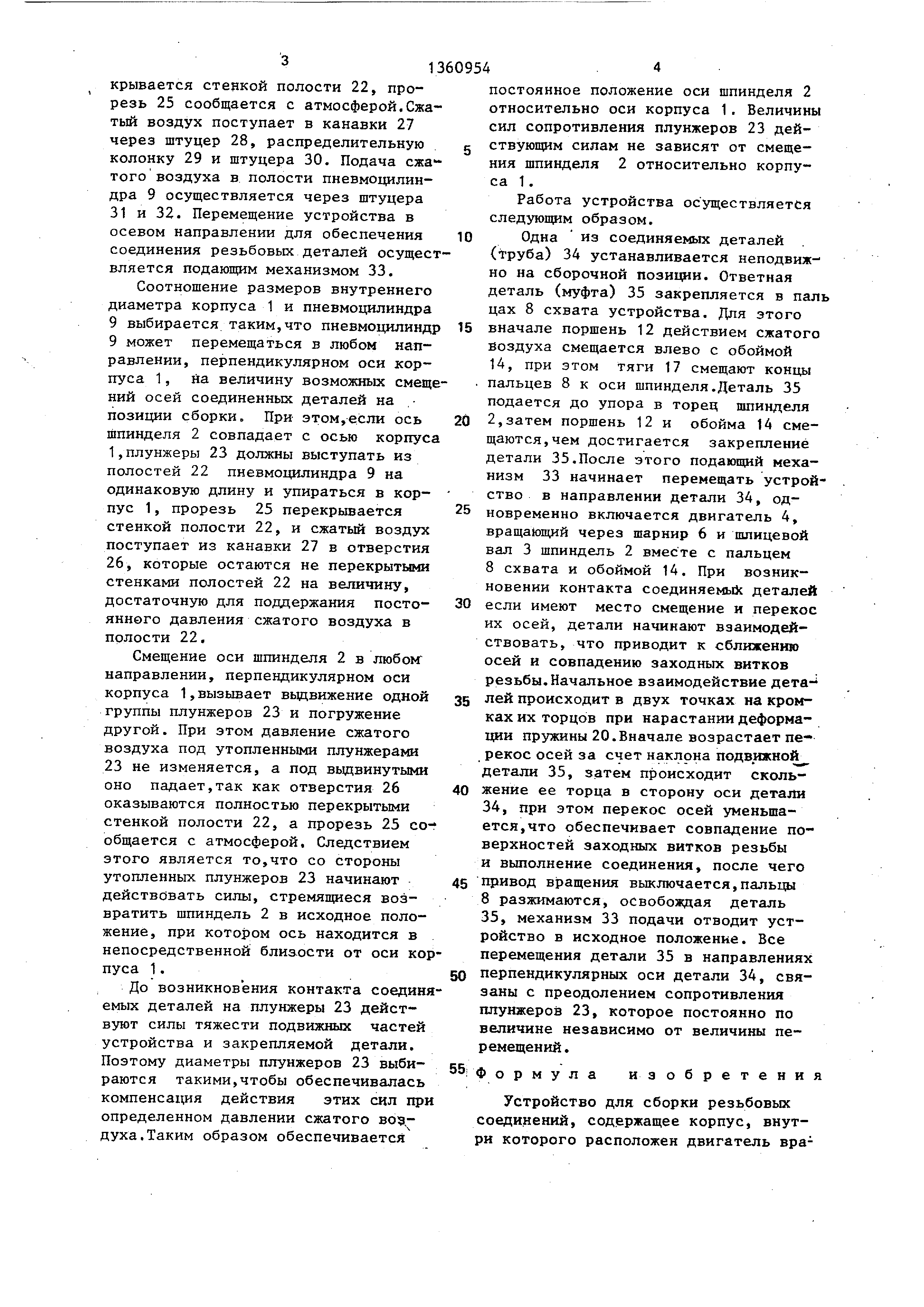

На фиг. 1 изображено предлагаемое устройство, общий вид;на фиг. 2. --г узел I на фиг. 1.

Устройство для сборки резьбовых соединений содержит корпус 1 цилиндрической формы, шпиндель 2,приводимый во вращение пшицёвым валом 3 от двигателя 4 через редуктор 5. Шлице- вой вал 3 соединен с выходным валом редуктора карданными шарниром 6.На выступах фланца шпинделя 2 с помощью осей 7 установлены пальцы 8 схвата. Пневмоцилиндр 9 привода пальцев схва та смонтирован на шпинделе 2 на упорных подшипниках 10 и втулке 11.Поршень 12 пневмоцилиндра 9 расположен на втулке 13, установленной на шпинделе 2,На поршне 12 смонтирована обойма 14, опирающаяся,на втулку 15 и упорные подшипники 16. В вилках обоймы 14 расположены тяги 17, соев которых расположены плунжеры 23, на цилиндрических наружных поверхностях которых выполнены прорезь 25 и перпендикулярно ей соосные хщлиндри- ческие отверстия 26, предназначенные для сброса рабочей среды при максимальном ходе плунжера 23. 2 ил.

диненные с обоймой 14 и пальцами 8 схвата осями 18 и 19. Между пневмо- цилиндром 9 и дном корпуса 1 установлена пружина 20, обеспечивающая перемещение пневмоцилиндра 9 в левое крайнее положение вместе со шпинделем 2. Винт 21 ограничивает перемещение шпинделя 2 по шлицевому валу 3.

В пневмоцилиндре 9 выполнены полости 22, в которых размещены плунжеры 23. Каждый плунжер 23 представляет собой пустотелый цилиндрический

стакан, дно которого имеет сферическую наружную поверхность 24, щуюся во внутреннюю поверхность корпуса 1. Оси плунжеров 23 располагаются в два ряда в плоскостях,перпендикулярных оси шпинделя 2. Количество плунжеров 23 не менее трех в ряду. Оси плунжеров 23 пересекают ось шпинделя 2 и образуют между собой равные углы. В цилиндрической

стенке каждого плунжера 23 выполнены прорезь 25, расположенная в плоскости , перпендикулярной его оси, и цилиндрическое отверстие 26. В цилиндрической стенке каждой полости

22 имеются канавки 27, располагающиеся в плоскости, перпендикулярной оси плунжера 23. Цилиндрические отверстия 26 и канавки 27 предназначены для подачи сжатого воздуха в полость 22 под плунжер 23. Прорезь 25 служит для стравливания сжатого воздуха из полости 22. Канавка 27, отверстие 26 и прорезь 25 расположены так, что при положении плунжера 23, когда сжатый воздух поступает из канавки 27 через отверстие 26 в полость 22, прорезь 25 оказывается перекрытой,когда отверстие 26 пере

крывается стеякой полости 22, прорезь 25 сообщается с атмосферой.Сжатый воздух поступает в канавки 27 через штуцер 28, распределительную колонку 29 и штуцера 30. Подача ежа - того воздуха в полости пневмоцилин- дра 9 осуществляется через штуцера 31 и 32. Перемещение устройства в осевом направлении для обеспечения соединения резьбовых деталей осуществляется подающим механизмом 33.

Соотношение размеров внутреннего диаметра корпуса 1 и пневмоцилиндра 9 выбирается таким,что пневмоцилиндр 9 может перемещаться в любом направлении , перпендикулярном оси корпуса 1, на величину возможных смещений осей соединенных деталей на позиции сборки. При этом,если ось шпинделя 2 совпадает с осью корпуса 1,плунжеры 23 должны выступать из полостей 22 пневмоцилиндра 9 на одинаковую длину и упираться в кор- пус 1, прорезь 25 перекрывается стенкой полости 22, и сжатый воздух поступает из канавки 27 в отверстия 26, которые остаются не перекрытыми стенками полостей 22 на величину, достаточную для поддержания постоянного давления сжатого воздуха в полости 22.

Смещение оси шпинделя 2 в любом направлении, перпендикулярном оси корпуса 1,вызывает вьщвижение одной группы плунжеров 23 и погружение другой. При этом давление сжатого воздуха под утопленными плунжерами 23 не изменяется, а под выдвинутыми оно падает,так как отверстия 26 оказываются полностью перекрытыми стенкой полости 22, а прорезь 25 сообщается с атмосферой. Следствием этого является то,что со стороны утопленных плунжеров 23 начинают действовать силы, стремящиеся возвратить шпиндель 2 в исходное положение , при котором ось находится в непосредственной блиаости от оси корпуса 1.

До возникнов ения контакта соединяемых деталей на плунжеры 23 действуют силы тяжести подвижных частей устройства и закрепляемой детали. Поэтому диаметры плунжеров 23 выбираются такими,чтобы обеспечивалась компенсация действия этих сил при определенном давлении сжатого вод- духа. Таким образом обеспечивается

постоянное положение оси шпинделя 2 относительно оси корпуса 1. Величины сил сопротивления плунжеров 23 действующим силам не зависят от смещения шпинделя 2 относительно корпуса 1.

Работа устройства осуществляется следующим образом.

Одна из соединяемых деталей

(труба) 34 устанавливается неподвижно на сборочной позиции. Ответная деталь (муфта) 35 закрепляется в паль цах 8 схвата устройства. Для этого

вначале поршень 12 действием сжатого воздуха смещается влево с обоймой 14, при этом тяги 17 смещают концы пальцев 8 к оси шпинделя.Деталь 35 подается до упора в торец шпинделя 2,затем поршень 12 и обойма 14 смещаются , чем достигается закрепление детали 35.После этого подающий механизм 33 начинает перемещать устройство в направлении детали 34, одновременно включается двигатель 4, вращающий через шарнир 6 и шлицевой вал 3 шпиндель 2 вмес те с пальцем 8 схвата и обоймой 14. При возникновении контакта соединяемых деталей

если имеют место смещение и перекос их осей, детали начинают взаимодействовать , что приводит к сближению осей и совпадению заходньгх витков резьбы. Начальное взаимодействие деталей происходит в двух точках на кромках их торцов при нарастании деформа- 1ЩИ пружины 20.Вначале возрастает пе- рекос осей за счет наклона подвижной детали 35, затем происходит скольжение ее торца в сторону оси детали

34,при этом перекос осей уменьшается , что обеспечивает совпадение поверхностей заходных витков резьбы

и выполнение соединения, после чего привод вращения выключается,палыцл 8 разжимаются, освобождая деталь

35,механизм 33 подачи отводит устройство в исходное положение. Все перемещения детали 35 в направлениях

перпендикулярных оси детали 34, связаны с преодолением сопротивления плунжеров 23, которое постоянно по величине независимо от величины перемещений .

Формула изобретения

Устройство для сборки резьбовых соединений, содержащее корпус, внутри которого расположен двигатель вращения шпинделя, соединенного с указанным двигателем посредством карданного шарнира и несущего на себе приводной схват одной из собираемых деталей,размещенный в направляющем элементе, отличающееся тем,что, с целью повьппения производительности при сборке деталей со смещенными сопрягаемыми поверхностями , направляющий элемент вьшолнен в виде не менее чем двух рядов, рав 0954 , в

номерно расположенных по окружности внутри корпуса плунжеров,установленных в дополнительных гнездах корпуса привода схвата,внутренние цилиндрические поверхности которых перпендикулярны оси схвата, а на ответных поверхностях плунжеров выполнены прорезь и перпендикулярно ей соос- 10 ные цилиндрические отверстия,при . этом расстояние между прорезью и отверстиями равно ходу плунжера.

Реферат

Изобретение .относится к автоматизации процессов соединения резьбовых деталей и может быть использовано в различных отраслях машиностроения . Цель изобретения - повышение производительности устройства за счет снижения нагрузки на шпиндель двигателя ротации, -например пневматического . Устройство для сборки резьбовых соединений содержит корпус 1, шпиндель 2, приводимый во вращение 52 (Л оо О) о со ел NU Риг.2 15. 26

Формула

Комментарии