Укупорочное устройство, снабженное клапаном, и способ изготовления этого устройства - RU2458832C2

Код документа: RU2458832C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение касается укупорочного устройства для контейнера для хранения вещества, например пищевого или косметического продукта, содержащего

- укупорочный колпачок, прикрепленный или выполненный с возможностью прикрепления к контейнеру, причем укупорочный колпачок содержит корпус с боковой стенкой и верхней стенкой, в которой предусмотрен выпускной проход, который определен трубчатым бортиком, прикрепленным к верхней стенке, причем корпус открыт с конца, противоположного верхней стенке для обеспечения возможности размещения на верхней части контейнера, и

- упругий самозакрывающийся клапан, установленный в укупорочном колпачке для перекрывания выпускного прохода и содержащий центральную часть, снабженную по меньшей мере одной сквозной прорезью, которая в ненагруженном состоянии закрыта и герметично закрывает внутренний объем контейнера и выполнена с возможностью деформирования под воздействием давления изнутри контейнера с переходом в состояние, в котором прорезь открыта, обеспечивая возможность вывода вещества из контейнера, причем указанный закрывающийся клапан дополнительно содержит фартук, идущий вниз от периферического края центральной части, при этом на нижнем конце фартука предусмотрен выступающий наружу фланец,

причем фартук клапана установлен концентрически внутри бортика колпачка, а фланец клапана расположен под бортиком и выступает в радиальном направлении наружу за его пределы.

Уровень техники

Подобные укупорочные устройства известны. В патентном документе ЕР 405472 описано укупорочное устройство, используемое на контейнерах сдавливаемого типа. Укупорочное устройство содержит верхнюю стенку с бортиком, отходящим от нее вверх. В составе укупорочного устройства предусмотрен самозакрывающийся клапан, содержащий выпуклый куполообразный элемент, который расположен над внешним концом выпускного прохода, который определен бортиком, а также над верхней концевой поверхностью бортика. Клапан дополнительно содержит фартук, проходящий от периферического края куполообразного элемента вниз сквозь бортик. На противоположном конце фартука предусмотрен выступающий наружу фланец, заходящий под нижний конец бортика, что приводит к фиксации клапана в укупорочном колпачке.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в предложении усовершенствованного укупорочного устройства.

Для решения поставленной задачи предлагается укупорочное устройство, описанное в преамбуле п.1 формулы изобретения, в котором фланец клапана содержит утолщенную часть, а на нижней поверхности верхней стенки за одно целое образованы круговая стенка или несколько расположенных по кругу выступов коаксиально с бортиком, определяющим выпускной проход, на некотором расстоянии от указанного бортика в радиальном направлении наружу, причем цилиндрическая стенка или выступы загнуты поверх по меньшей мере части фланца так, что фланец по меньшей мере частично заключен между круговой стенкой или выступами и верхней стенкой для закрепления клапана в укупорочном колпачке.

Предпочтительные варианты осуществления укупорочного устройства по изобретению описаны в зависимых п.п.2-26 формулы изобретения.

В соответствии с изобретением также предлагается способ изготовления укупорочного устройства для контейнера, служащего для хранения вещества, включающий в себя шаги, на которых:

- изготавливают укупорочный колпачок, прикрепляемый к контейнеру, причем укупорочный колпачок содержит корпус с боковой стенкой предпочтительно по существу цилиндрической формы и верхней стенкой, в которой предусмотрен выпускной проход, который определен трубчатым бортиком, прикрепленным к верхней стенке, причем корпус открыт с конца, противоположного верхней стенке, для обеспечения возможности размещения поверх верхней части контейнера, а колпачок содержит круговую, предпочтительно цилиндрическую стенку или выступы, расположенные по кругу, предпочтительно выполненные как сегменты цилиндра и образованные за одно целое на нижней поверхности верхней стенки, отходящие от нее коаксиально с выпускным проходом;

- устанавливают покрывающую крышку на верхней стороне верхней стенки, тем самым перекрывая выпускной проход;

- изготавливают упругий самозакрывающийся клапан, содержащий центральную часть, в которой предусмотрена по меньшей мере одна сквозная прорезь, и фартук, идущий вниз от периферического края центральной части, причем на нижнем конце фартука предусмотрен выступающий наружу фланец;

- устанавливают клапан в укупорочный колпачок путем ввода центральной части и фартука снизу концентрично с цилиндрическим бортиком в выпускной проход и помещения фланца клапана с упором в нижний конец бортика; и

- загибают круговую стенку или выступы поверх по меньшей мере части фланца с по меньшей мере частичным заключением фланца между указанной стенкой или указанными выступами и верхней стенкой для закрепления клапана в укупорочном колпачке.

То обстоятельство, что круговая стенка или выступы отходят вниз от верхней стенки, обеспечивает возможность доступа к ним снизу для их сгибания при помощи соответствующего инструмента с целью закрепления фланца клапана. Это позволяет загибать стенку или выступы при наличии крышки, установленной на верхней поверхности верхней стенки. Укупорочный колпачок и крышку предпочтительно изготавливают посредством формовки под давлением из соответствующей пластмассы в виде единой детали. Укупорочный колпачок и крышку затем соединяют выполненными заодно шарнирными соединениями или другим подобным элементом, известным из уровня техники. В оптимальном варианте шарнирно присоединенная крышка находится в закрытом положении относительно колпачка, т.к. это облегчает работу с укупорочным колпачком в процессе сборки, в ходе которой в колпачок устанавливают клапан. В частности, при автоматическом осуществлении сборки закрытое положение крышки позволяет использовать более простое манипуляционное оборудование для транспортировки и обработки колпачка в процессе сборки.

Укупорочный колпачок во время установки в него клапана предпочтительно находится в перевернутом положении, что обеспечивает дополнительные возможности использования простого манипуляционного оборудования.

Выступы или цилиндрическую стенку загибают путем их нагревания и приложения к ним механического сгибающего давления формующей поверхности соответствующего инструмента. Энергию для нагревания выступов или цилиндрической стенки предпочтительно получают из ультразвуковых волн, направляемых в них, предпочтительно через формующую поверхность.

Клапан предпочтительно изготавливают посредством формовки под давлением из силиконовой резины. Прорезь предпочтительно проделывают в центральной части клапана непосредственно перед его установкой в укупорочный колпачок.

На верхнем конце бортика предпочтительно предусмотрен выступающий внутрь радиальный фланец. Данный фланец предотвращает попадание выводимого вещества или других частиц в кольцевой зазор между фартуком клапана и внутренней поверхностью бортика, которое может мешать направленному наружу движению фартука клапана и таким образом препятствовать открыванию клапана. Кроме того, в случае использования для пищевых продуктов загрязнение пространства между фартуком клапана и внутренней поверхностью бортика может привести к нарушению гигиеничности.

В другом аспекте изобретение предлагает самозакрывающийся клапан, изготовленный из упругого материала, в частности силиконовой резины, и содержащий куполообразную центральную часть, снабженную по меньшей мере одной сквозной прорезью, вогнутую внутрь в ненагруженном состоянии, причем в таком ненагруженном состоянии прорезь закрыта и герметично закрывает внутренний объем контейнера, при этом куполообразная центральная часть выполнена с возможностью деформирования под воздействием давления изнутри контейнера с принятием выпуклой формы, при которой прорезь открыта, обеспечивая возможность вывода вещества из контейнера, причем указанный закрывающийся клапан дополнительно содержит фартук, идущий вниз от периферического края центральной части, при этом на нижнем конце фартука предусмотрен выступающий наружу фланец.

Такой клапан известен из патентного документа ЕР 160336.

Задача, на решение которой направлено изобретение в данном аспекте, заключается в предложении самозакрывающегося клапана с улучшенными по сравнению с известным клапаном характеристиками открывания.

Для решения поставленной задачи предлагается клапан, определенный в преамбуле п.42 формулы изобретения, в котором на стыке между куполообразной центральной частью и фартуком предусмотрен кольцевой желоб.

Краткое описание чертежей

Нижеследующее более подробное описание предпочтительного варианта осуществления изобретения приведено со ссылками на прилагаемые чертежи.

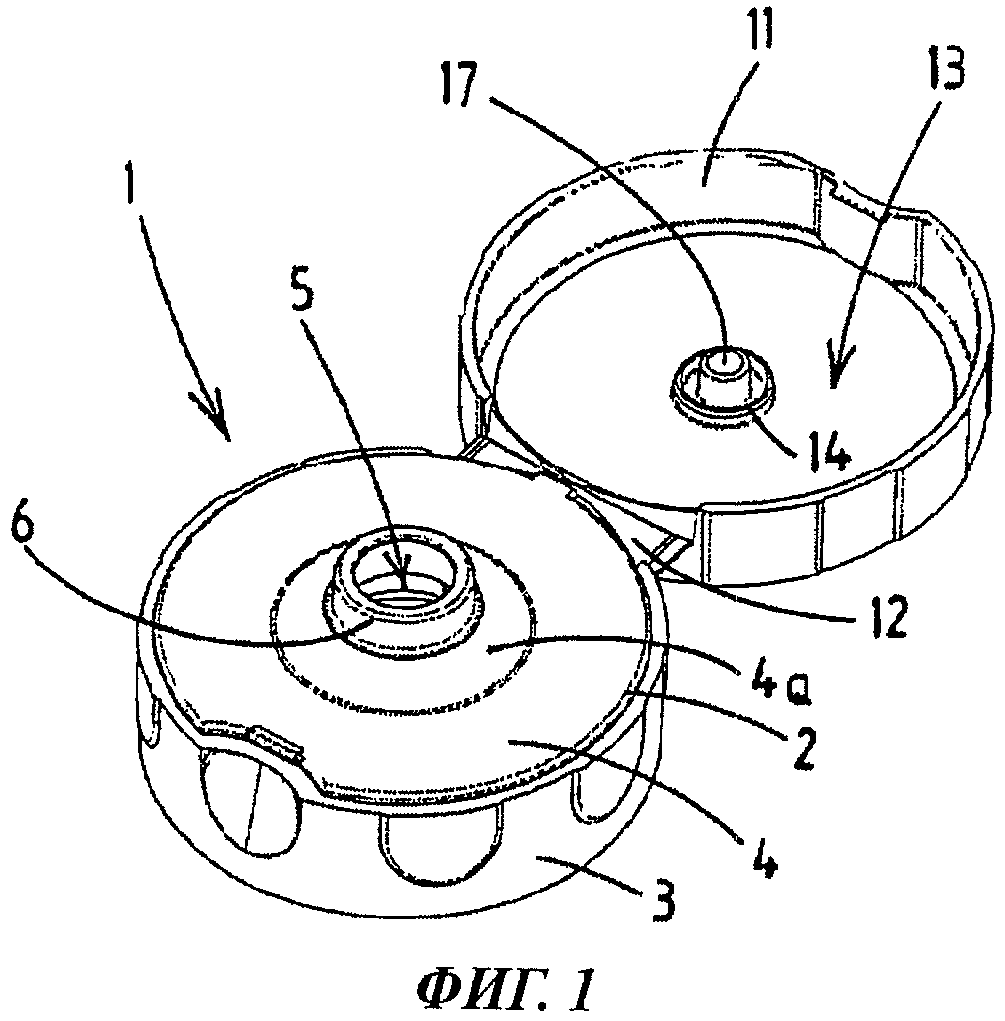

На фиг.1 представлен в перспективе укупорочный колпачок укупорочного устройства по изобретению с шарнирно присоединенной покрывающей крышкой в открытом положении.

На фиг.2 представлен укупорочный колпачок по фиг.1 в перевернутом положении.

На фиг.3 представлен самозакрывающийся клапан укупорочного устройства по изобретению, вид сверху в перспективе.

На фиг.4 - самозакрывающийся клапан по фиг.3, вид снизу в перспективе.

На фиг.5 самозакрывающийся клапан по фиг.3 представлен в разрезе.

На фиг.6 представлено в разрезе укупорочное устройство по одному из предпочтительных вариантов осуществления изобретения в процессе сборки.

На фиг.7 представлено в разрезе укупорочное устройство после закрепления клапана в укупорочном колпачке.

На фиг.8 представлено в разрезе укупорочное устройство по другому предпочтительному варианту осуществления изобретения.

На фиг.9 представлен в разрезе укупорочный колпачок для трубчатого контейнера по изобретению.

На фиг.10 - укупорочный колпачок по фиг.9, вид снизу в перспективе.

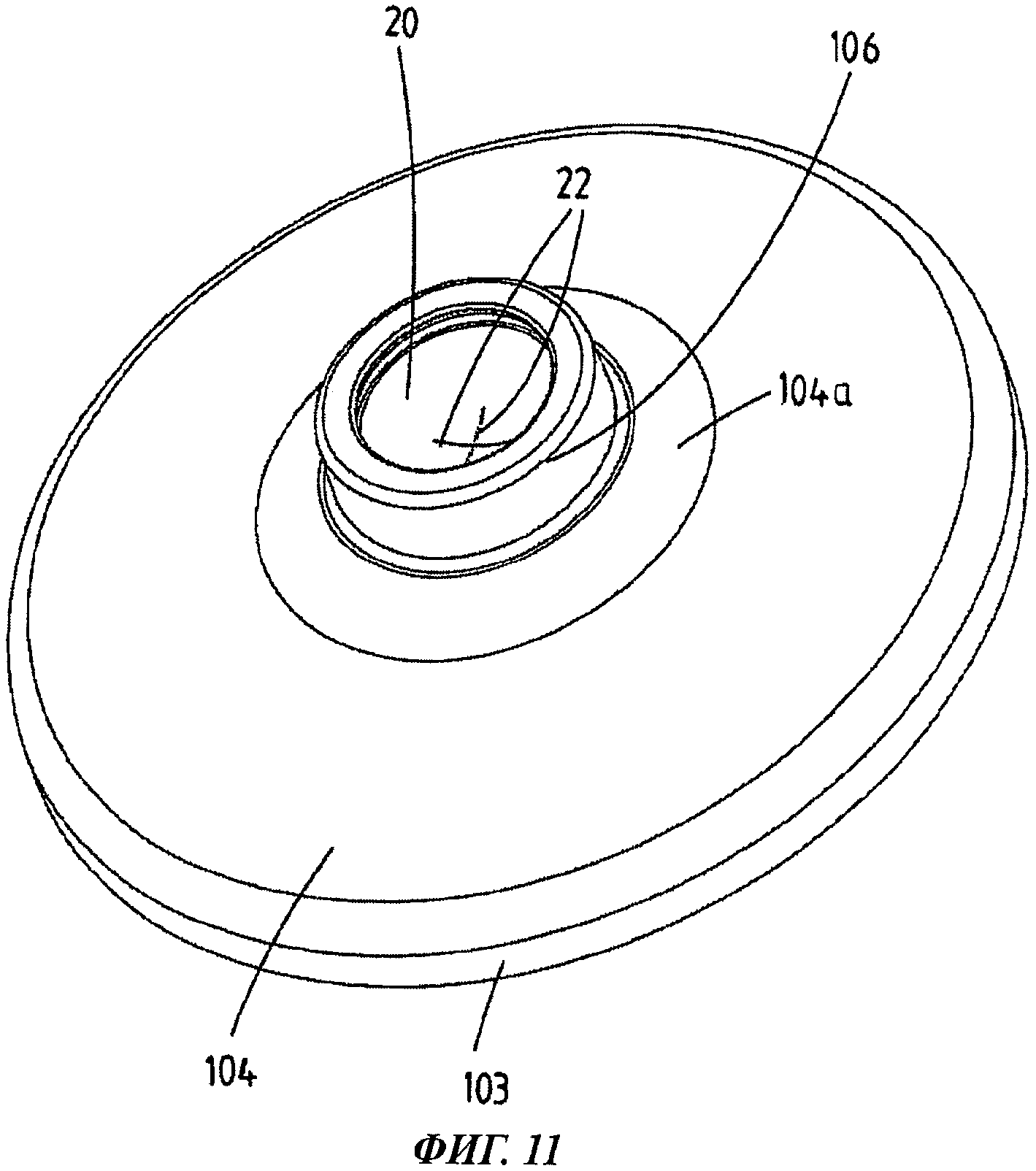

На фиг.11 укупорочный колпачок по фиг.9 представлен в виде сверху в перспективе.

На фиг.12 представлена в разрезе верхняя часть трубчатого контейнера с укупорочным колпачком по фиг.9.

На фиг.13 представлен в перспективе другой трубчатый контейнер с выполненным заодно укупорочным колпачком.

На фиг.14 контейнер по фиг.13 представлен в разрезе.

На фиг.15 представлен в разрезе самозакрывающийся клапан укупорочного устройства по другому варианту осуществления изобретения.

Осуществление изобретения

На фиг.1 и 2 представлен укупорочный колпачок 1, прикрепляемый к контейнеру, который может представлять собой, например, сдавливаемый контейнер для пищевых продуктов, таких как соусы, например кетчуп, майонез или горчица. Такие контейнеры обычно имеют горлышки для присоединения укупорочных элементов.

Укупорочный колпачок 1 содержит корпус 2 с, по существу, цилиндрической боковой стенкой 3 и верхней стенкой 4. Боковая стенка также может быть другой круглой формы. В верхней стенке 4 предусмотрен выпускной проход 5, определяемый цилиндрическим бортиком 6, прикрепленным к верхней стенке и отходящим вверх от нее. Корпус 2 открыт с конца, противоположного верхней стенке 4, что обеспечивает возможность его помещения поверх верхней части контейнера. Как правило, горловая часть контейнера снабжена наружной резьбой. Внутри боковой стенки 3 в укупорочном колпачке 1 предусмотрен цилиндрический фартук 15, идущий вниз от верхней стенки 4 и снабженный с внутренней стороны резьбой, соответствующей внешней резьбе горлышка контейнера.

Верхняя стенка 4, как правило, имеет плоскую форму и содержит коническую центральную часть 4а. Бортик 6 расположен в центре конической части 4а. Нижний конец 7 бортика 6 выходит за нижнюю поверхность 4b верхней стенки 4, непосредственно окружающую бортик 6, т.е. в данном случае, коническую часть 4а, как особенно хорошо видно на фиг.6. В практическом варианте осуществления изобретения нижний конец 7 может выступать за нижнюю поверхность 4b, непосредственно окружающую бортик 6, на 0,6 мм.

В предпочтительном варианте осуществления изобретения, проиллюстрированном на фиг.8, верхний конец бортика 6 снабжен выступающим внутрь радиальным фланцем 86.

Несколько выступов 8, имеющих форму сегментов цилиндра, образованы за одно целое коаксиально с бортиком 6 и на некотором расстоянии от него в наружном радиальном направлении. В недеформированном состоянии, которое представлено на фиг.2 и 6, выступы 8 выступают в аксиальном направлении за плоскую часть нижней поверхности верхней стенки 4, как показано на фиг.6. Выступы 8 окружают бортик 6 так, что между нижним концом 7 бортика 6 и цилиндрической стенкой или выступами 8 образуется кольцевая опорная поверхность 10. В альтернативном варианте вместо отдельных выступов может быть предусмотрена сплошная цилиндрическая стенка, которая может быть загнута поверх фланца 24. Однако отдельные выступы более легко деформируемы, чем замкнутая цилиндрическая стенка.

Покрывающая крышка 11 шарнирно соединена с укупорочным колпачком 1 при помощи одного или нескольких шарнирных элементов 12. Крышку 11, укупоривающий колпачок 1 и один или несколько шарнирных элементов 12 в предпочтительном варианте осуществления изобретения формуют в виде единого целого из пластмассового материала, например полипропилена. Крышка и укупоривающий колпачок также могут быть изготовлены в виде отдельных деталей, хотя такой вариант и не является предпочтительным. Крышка 11 может быть повернута из закрытого положения, представленного в разрезе на фиг.6 и 7, в котором она лежит на верхней поверхности верхней стенки 4 и выпускном проходе 5, в открытое положение, в котором она отделена от верхней поверхности верхней стенки 4 и выпускного прохода 5, как показано на фиг.1 и 2.

На нижней стороне 13 крышки 11 предусмотрена кольцевая зажимная втулка 14, которая в закрытом положении крышки 11 захватывает снаружи бортик 6, как показано на фиг.6 и 7. В альтернативном варианте на крышке 11 может быть предусмотрена зажимная втулка 84, которая входит во внутренний конец фланца 86 бортика 6, как показано на фиг.8. Кроме того, крышка 11 содержит стопорный элемент 17, который в данном случае также имеет цилиндрическую форму, и выступает с нижней стороны 13 крышки 11.

Упругий самозакрывающийся клапан 20, представленный на фиг.3-5, предусмотрен в укупорочном колпачке 1 для перекрывания выпускного прохода 5. Клапан 20 изготавливают из силиконовой резины посредством формовки под давлением. Клапан 20 содержит куполообразную центральную часть 21, в которой в данном варианте осуществления изобретения предусмотрены две пересекающиеся сквозные прорези 22. Также может быть предусмотрено другое количество прорезей. В ненагруженном состоянии, представленном на чертежах, куполообразная центральная часть 21 вогнута внутрь. В таком ненагруженном состоянии прорези 22 закрыты, в результате чего клапан 20 герметично перекрывает выпускной проход 5. Куполообразная центральная часть 21 может быть деформирована с принятием выпуклой формы, в которой прорези 22 открыты. В процессе открывания клапана фартук по меньшей мере частично смещается наружу. Такая деформация из вогнутого в выпуклое состояние происходит под воздействием увеличения давления внутри контейнера, например, в результате сдавливания контейнера. После этого возможен вывод вещества из контейнера через открытые прорези 22. Закрывающийся клапан 21 дополнительно содержит фартук 23, выступающий вниз от периферического края центральной части 21.

На стыке нижней поверхности куполообразной центральной части 21 и фартука 23 предусмотрен кольцевой желоб 26, создающий упругое кольцевое соединение между куполообразной центральной частью 21 и фартуком 23, которое обеспечивает возможность перехода куполообразного элемента из вогнутого состояния в выпуклое и обратно.

На нижнем конце фартука 23 предусмотрен выступающий наружу кольцевой фланец 24. Фланец 24 содержит внешнюю часть 25, утолщенную по сравнению с остальными частями фланца 24.

В предпочтительном варианте осуществления изобретения верхняя поверхность 21а куполообразной центральной части 21 имеет постоянный радиус кривизны, как видно на виде в разрезе, представленном на фиг.5. Нижняя поверхность 21b куполообразной центральной части 21 содержит центральный участок 21с с плоской поверхностью и внешний участок 21d с конической поверхностью, который окружает участок 21с с плоской поверхностью. Участок 21d с конической поверхностью слегка искривлен, как показано на виде в разрезе, представленном на фиг.5.

Для ясности изложения следует отметить, что на фиг.5 клапан 20 представлен в перевернутом виде, и верхняя поверхность 21а на данном чертеже обращена вниз, а нижняя поверхность обращена вверх.

Фартук 23 клапана 20 имеет сравнительно небольшую толщину, вследствие чего в процессе открывания клапана он может быть деформирован и смещен наружу. Его толщина предпочтительно составляет около 0,3 мм, а длина составляет от 3,5 мм до 5,5 мм, а в предпочтительном варианте - от 4 мм до 5 мм. Глубина желоба 26 между фартуком 23 и куполообразной центральной частью 21 клапана 20 составляет от 0,4 мм до 1,2 мм, считая от внешнего края части 21d с конической поверхностью.

В особо предпочтительном варианте осуществления клапана 20 толщина фартука 23 составляет 0,3 мм, его длина 5 мм, а глубина желоба 26 составляет 0,5 мм. В другом особо предпочтительном варианте осуществления клапана 20 толщина фартука 23 составляет 0,3 мм, его длина 4 мм, а глубина желоба 26 составляет 1 мм. Испытания показали, что клапан по последнему варианту открывается при заметно более низком давлении, чем в других вариантах осуществления изобретения. Такое отличие выгодно, т.к. в случае выдавливания, например, соуса, содержащего твердые частицы, происходит ослабление фильтрующего эффекта, в результате которого такие частицы задерживаются в клапане 20.

В процессе установки клапана в укупоривающий колпачок 1 покрывающая крышка 11 находится в закрытом положении. Укупоривающий колпачок 1 предпочтительно помещают в перевернутое положение и ставят на верхнюю поверхность крышки 11, как показано на фиг.6.

Затем клапан 20 устанавливают в укупоривающий колпачок 1 путем введения куполообразной центральной части 21 и фартука 23 с открытой стороны корпуса 2 концентрично с цилиндрическим бортиком 6 в выпускной проход 5. Между внешней поверхностью фартука 23 и внутренней поверхностью бортика 6 существует радиальный зазор.

Фланец 24 клапана 20 расположен под бортиком 6 и выступает за его пределы в радиальном направлении. Фланец 24 упирают в нижний конец 7 бортика 6, причем утолщенная часть 25 фланца 24 попадает на опорную поверхность 10, образованную между выступами 8 и нижним концом 7 бортика 6.

Как видно из фиг.6 и 7, когда утолщенная часть 25 фланца 24 клапана 20 лежит на опорной поверхности 10, периферический край снабженной прорезями куполообразной центральной части 21 клапана 20 расположен на той же высоте, что и верхний край бортика 6. В альтернативном варианте периферический край снабженной прорезями куполообразной центральной части 21 клапана 20 может быть прижат к фланцу 86, предусмотренному на верхнем конце бортика 6, или находиться непосредственно под ним, как показано на фиг.8. Куполообразная центральная часть 21 упирается в концевую поверхность стопорного элемента 17 или находится на небольшом расстоянии от нее. В процессе эксплуатации при закрытой крышке 11, как показано на фиг.6 и 7, стопорный элемент 17 предотвращает деформацию куполообразной центральной части 21 клапана 20 наружу в случае сжатия (повышения давления) содержимого контейнера. Таким образом клапан 20 остается закрытым в случае повышения внутреннего давления в контейнере, что предотвращает самопроизвольное выплескивание вещества на крышку 11 и верхнюю поверхность верхней стенки 4.

Затем выступы 8 загибают поверх утолщенной части 25 фланца 24, тем самым заключая утолщенную часть 25 между выступами 8 и верхней стенкой 4, так что клапан 20 закрепляется в укупоривающем колпачке 1. Выступы 8 загибают путем прижима к ним формующей поверхности (не представлена) с нагреванием пластмассового материала. Нагревание материала предпочтительно производят при помощи колебаний ультразвуковой частоты, которые направляют в выступы 8 через формующую поверхность. Колебания ультразвуковой частоты генерируют при помощи подходящего генератора таковых, выполненного по известным технологиям. Нагревание также может быть обеспечено другими средствами, однако нагревание при помощи ультразвуковых колебаний является предпочтительным, т.к. оно позволяет значительно сократить время нагревания. После повторного остывания согнутые выступы 8 надежно удерживают клапан 20, выполненный из силиконовой резины, на опорной поверхности 10. Утолщенная часть 25 выполняет функцию уплотнительного кольца на опорной поверхности 10, которое исключает выход текучего вещества за пределы клапана 20 за исключением вещества, выдавленного через открытые прорези 22.

Выступы 8 в загнутом состоянии, представленном на фиг.7 и 8, не выходят за уровень плоской части 4 с верхней стенки 4. Это позволяет разместить внутри укупорочного колпачка прокладку 88 из фольги, прижатую к верхней стенке. Прокладка 88, выполненная из индукционно запаиваемой фольги, охватывает верхний обод, окружающий выходной проход из контейнера, после навинчивания укупорочного колпачка на горловую часть контейнера. Затем прокладка 88 может быть нагрета посредством индукционного нагревания, в результате чего она прикрепляется к указанному верхнему ободу и запечатывает выходной проход из контейнера. Индукционно запаиваемая прокладка 88 защищает вещество, находящееся в контейнере, от быстрой порчи. Потребитель должен удалить индукционно запаиваемую прокладку 88 перед первым извлечением вещества из контейнера.

Прорези 22 в куполообразной центральной части 21 клапана 22 предпочтительно проделывают непосредственно перед установкой клапана 20 в укупорочный колпачок 1. Это обладает преимуществом, поскольку между формовкой клапана и собственно установкой клапана 20 в укупорочный колпачок 1 пыль или другие нежелательные загрязняющие частицы могут попасть в прорези 22, где они могут вызвать загрязнение пищевых продуктов, проходящих через прорези.

На фиг.15 представлен другой вариант осуществления самозакрывающегося клапана. Части самозакрывающегося клапана, соответствующие частям клапана по фиг.3-5, обозначены теми же ссылочными номерами, снабженными «штрихом» (').

Различие между клапаном 20' по фиг.15 и клапаном 20 по фиг.5 заключается в том, что на внешней части 25 клапана по фиг.5 предусмотрена утолщенная часть, имеющая, по существу, круглое поперечное сечение, в то время как клапан 20' по фиг.15 содержит внешнюю часть 25', по существу, прямоугольной формы. Внешняя часть 25' выше, чем внешняя часть 25 клапана 20, что, как было показано, обеспечивает лучшее крепление клапана 20' выступами 8 в укупорочном колпачке 1.

Другое различие между клапаном 20' по фиг.15 и клапаном 20 по фиг.5 заключается в том, что фартук 23' клапана 20' имеет менее коническую форму, чем фартук 23 клапана 20. Угол между центральной осью клапана 20' и фартуком предпочтительно составляет около 1°, или, другими словами, угол α с плоскостью, нормальной к центральной оси клапана, равен 89°. Коническая форма фартука 23, 23' выгодна с точки зрения выемки клапана 20, 20' из формы. В процессе сборки укупорочного колпачка клапаны 20, 20'' накапливают в накопительном контейнере или другом подобном приспособлении, откуда их автоматически изымают по одному для установки в укупорочный колпачок 1. Было показано, что клапаны 20' с углом конусности около 1° с меньшей вероятностью входят один в другой при нахождении в накопительном контейнере. Это приводит к снижению числа сбоев в процессе сборки, что выгодно с экономической точки зрения.

Другое различие между клапаном 20 по фиг.5 и клапаном 20' по фиг.15 заключается в том, что в последнем предусмотрен более глубокий желоб 26'. Глубина желоба 26' между фартуком 23' и центральной частью 21 клапана 20' приблизительно составляет 1 мм, считая от внешнего края конической части 21d'.

Фиг.9-12 иллюстрируют другой вариант осуществления укупорочного колпачка согласно изобретению. На фиг.9-11 представлен укупорочный колпачок 101, выполненный с возможностью использования с трубчатым контейнером 120 (см. фиг.12). Трубчатый корпус такого контейнера 120, как правило, изготавливают посредством экструзии трубы из соответствующего пластмассового материала, например полиэтилена, и обрезания экструдированной трубы до нужной длины.

Укупорочный колпачок 101, который предпочтительно изготавливают посредством формовки под давлением из соответствующего термопластичного материала, например полипропилена или полиэтилена, содержит корпус 102 с боковой стенкой 103 и верхней стенкой 104. В верхней стенке 104 предусмотрен выходной проход 105, определенный трубчатым бортиком 106, прикрепленным к верхней стенке 104. Корпус 102 открыт со стороны, противоположной верхней стенке 104.

В варианте осуществления изобретения, проиллюстрированном на фиг.9-12, верхняя стенка 104 предпочтительно имеет коническую форму и содержит центральную часть 104а, в данном примере имеющую коническую форму, в центре которой расположен бортик 106.

Несколько выступов 108, имеющих форму сегментов цилиндра, образованы за одно целое коаксиально с ботиком 106 и на некотором расстоянии от него в наружном радиальном направлении. В недеформированном состоянии выступы 108 ориентированы в аксиальном направлении. Выступы 108 окружают бортик 106 так, что между нижним краем 107 бортика 106 и цилиндрической стенкой или выступами 108 образуется кольцевая опорная поверхность 110.

Клапан 20 устанавливают в укупоривающий колпачок 101 путем введения центральной части 21 клапана 20 и фартука 23 с открытой стороны корпуса концентрично с цилиндрическим бортиком 106 в выпускной проход 105. Фланец 24 клапана 20 прижимают к нижнему концу 107 бортика 106. Выступы 108 загибают поверх утолщенной части 25 фланца 24, заключая по меньшей мере часть фланца 24 между указанными выступами 108 и верхней стенкой 104 так, чтобы закрепить клапан 20 в укупорочном колпачке 101. Выступы 108 предпочтительно загибают вышеописанным способом с использованием колебаний ультразвуковой частоты.

Собранный укупорочный колпачок 101 может быть присоединен к трубчатому корпусу 120 контейнера. Для этого концевую часть трубчатого корпуса 120 предпочтительно прижимают к боковой стенке 103 укупорочного колпачка с внешней стороны в примере, проиллюстрированном на фиг.12. Затем указанную концевую часть корпуса контейнера герметично прикрепляют к боковой стенке сваркой.

После скрепления укупорочного колпачка 101 с трубчатым корпусом контейнера они могут быть направлены в наполняющую установку, в которой контейнер наполняют веществом через открытый задний конец трубчатого корпуса. Затем задний конец трубчатого корпуса герметично закрывают предпочтительно путем складывания и заваривания.

В соответствии с изобретением контейнер также может быть изготовлен в виде единого целого с укупорочным колпачком в соответствии с действиями, описанными ниже со ссылками на фиг.13 и 14.

Корпус 220 контейнера изготавливают в виде единого целого с укупорочным колпачком 201 из соответствующего пластмассового материала, например полиэтилена или полипропилена, посредством формовки под давлением. Укупорочный колпачок 201 содержит корпус 202 с боковой стенкой 203 и верхней стенкой 204. В верхней стенке 204 предусмотрен выходной проход 205, определенный бортиком 206, прикрепленным к верхней стенке 204. Укупорочный колпачок 201 содержит выступы 208, расположенные по кругу и образованные за одно целое на нижней поверхности верхней стенки 204, от которой они отходят коаксиально с выходным проходом 205. На фиг.13 и 14 такие выступы представлены в несогнутом виде. В проиллюстрированном примере верхняя стенка 204 имеет в целом плоскую форму и содержит выступающую внутрь центральную часть 204а предпочтительно конической формы, в центре которой расположен бортик 206.

Упругий самозакрывающийся клапан 20 устанавливают в укупорочный колпачок 201 путем ввода центральной части 21 и фартука 23 с открытой стороны корпуса в выходной проход 205 концентрично с бортиком 206. Фланец 24 клапана 20 прижимают к нижнему концу 207 бортика 206, а внешнюю часть 25 помещают на опорную поверхность 210.

Затем выступы 208 загибают поверх утолщенной части 25 фланца 24 предпочтительно путем приложения к ним ультразвуковых колебаний, как описано выше. Таким образом, по меньшей мере часть фланца заключают между указанной стенкой или указанными выступами 208 и верхней стенкой 204, чем обеспечивают закрепление клапана 20 в укупорочном колпачке 201.

Корпус 220 контейнера может быть наполнен веществом, например косметическим продуктом, после чего открытый задний конец 221 закрывают, например, путем его сплющивания и запечатывания путем приложения тепла. В альтернативном варианте к заднему концу для его закрывания может быть присоединена нижняя часть (не представлена).

Реферат

Укупорочное устройство для контейнера содержит укупорочный колпачок, выполненный с возможностью прикрепления или прикрепленный к контейнеру. Причем колпачок содержит корпус с боковой стенкой и верхней стенкой, в которой предусмотрен выпускной проход. Причем корпус открыт с конца, противоположного верхней стенке для размещения на верхней части контейнера. Устройство также содержит упругий самозакрывающийся клапан, установленный в колпачке для перекрывания выпускного прохода. При этом клапан содержит центральную часть, снабженную по меньшей мере одной сквозной прорезью, которая в ненагруженном состоянии закрыта и герметично закрывает контейнер, а в нагруженном состоянии открыта, обеспечивая возможность вывода вещества из контейнера. Причем указанный закрывающийся клапан дополнительно содержит фартук, идущий вниз от периферического края центральной части. При этом выпускной проход образован трубчатым бортиком, прикрепленным к верхней стенке и имеющим нижний конец, выходящий за нижнюю поверхность верхней стенки. На нижней поверхности верхней стенки за одно целое образованы круговая стенка или несколько расположенных по кругу выступов коаксиально с бортиком на некотором расстоянии от указанного бортика в радиальном направлении наружу так, что между нижним концом бортика и цилиндрической стенкой или выступами образована кольцевая опорная поверхность. На нижнем конце фартука клапана предусмотрен выступающий наружу фланец, содержащий внешнюю часть, утолщенную по сравнению с остальными частями фланца. Причем фартук клапана установлен концентрически внутри бортика колпачка, а фланец клапана при�

Формула

укупорочный колпачок (1, 101, 201), выполненный с возможностью прикрепления или прикрепленный к контейнеру, причем укупорочный колпачок (1, 101, 201) содержит корпус (2, 102, 202) с боковой стенкой (3, 103, 203) и верхней стенкой (4, 104, 204), в которой предусмотрен выпускной проход (5, 105, 205), причем корпус (2, 102, 202) открыт с конца, противоположного верхней стенке (4, 104, 204) для обеспечения возможности размещения на верхней части контейнера, и

упругий самозакрывающийся клапан (20), установленный в укупорочном колпачке (1) для перекрывания выпускного прохода (5) и содержащий центральную часть (21), снабженную по меньшей мере одной сквозной прорезью (22), которая в ненагруженном состоянии закрыта и герметично закрывает внутренний объем контейнера и выполнена с возможностью деформирования под воздействием давления изнутри контейнера с переходом в состояние, в котором прорезь (22) открыта, обеспечивая возможность вывода вещества из контейнера, причем указанный закрывающийся клапан (20) дополнительно содержит фартук (23), идущий вниз от периферического края центральной части (21),

отличающееся тем, что выпускной проход образован трубчатым бортиком (6, 106, 206), прикрепленным к верхней стенке (4, 104, 204) и имеющим нижний конец (7), выходящий за нижнюю поверхность (4b) верхней стенки (4),

на нижней поверхности (4b) верхней стенки (4, 104, 204) за одно целое образованы круговая стенка или несколько расположенных по кругу выступов (8, 108, 208) коаксиально с бортиком (6, 106, 206) на некотором расстоянии от указанного бортика в радиальном направлении наружу так, что между нижним концом (7) бортика (6) и цилиндрической стенкой или выступами (8) образована кольцевая опорная поверхность (10, 110, 210),

на нижнем конце фартука клапана предусмотрен выступающий наружу фланец (24) клапана (20), содержащий внешнюю часть (25), утолщенную по сравнению с остальными частями фланца (24), причем фартук (23) клапана (20) установлен концентрически внутри бортика (6, 106, 206) колпачка (1, 101, 201), а фланец (24) клапана (20) прижат к нижнему концу (7) бортика (6, 106, 206) и выступает в радиальном направлении наружу за его пределы, а утолщенная часть (25) фланца лежит на опорной поверхности (10),

цилиндрическая стенка или выступы (8, 108, 208) загнуты поверх утолщенной части (25) фланца (24) так, что утолщенная часть (25) фланца (24) заключена между круговой стенкой или выступами (8, 108, 208) и верхней стенкой (4, 104, 204) для закрепления клапана (20) в укупорочном колпачке (1, 101, 201),

верхняя стенка (4) в целом имеет плоскую форму и содержит идущую наружу центральную часть (4а), предпочтительно, конической формы, в центре которой расположен бортик (6), при этом предпочтительно, что круговая стенка или выступы (8) в загнутом состоянии проходят внутрь центральной части (4а) верхней стенки (4), т.е. не выходят за уровень плоской части (4с) нижней поверхности верхней стенки (4), и в укупорочном устройстве к плоской части (4с) нижней поверхности верхней стенки (4) прижата герметизирующая фольга (88), в частности индукционно запаиваемая фольга.

изготавливают посредством формовки под давлением в виде единой детали укупорочный колпачок (1, 101, 201), выполненный с возможностью прикрепления или прикрепленный к контейнеру, причем укупорочный колпачок содержит корпус (2, 102, 202) с предпочтительно, по существу, цилиндрической боковой стенкой (3, 103, 203) и верхней стенкой (4, 104, 204), в которой предусмотрен выпускной проход (5) и крышка (11), причем корпус и крышка соединены петлей (12) или подобным соединителем, корпус открыт с конца, противоположного верхней стенке, для обеспечения возможности размещения на верхней части контейнера, выпускной проход (5) определен трубчатым бортиком (6, 106, 206), прикрепленным к верхней стенке (4, 104, 204), а колпачок имеет нижний край (7), выходящий за нижнюю поверхность (4b) верхней стенки, при этом на нижней поверхности (4b) верхней стенки (4, 104, 204) за одно целое образованы цилиндрическая стенка или несколько расположенных по кругу сегментов (8, 108 208) цилиндра коаксиально с бортиком (6, 106, 206) на некотором расстоянии от указанного бортика в радиальном направлении наружу так, что между нижним концом (7) бортика (6) и цилиндрической стенкой или сегментами цилиндра образована кольцевая опорная поверхность (10, 110, 210);

устанавливают крышку на верхней стороне верхней стенки, тем самым перекрывая выпускной проход;

изготавливают посредством формовки под давлением из силиконовой резины упругий самозакрывающийся клапан (20), содержащий центральную часть (21) и фартук (23), идущий вниз от периферического края центральной части (21), причем на нижнем конце фартука клапана предусмотрен выступающий наружу фланец (24) клапана (20), содержащий внешнюю часть (25), утолщенную по сравнению с остальными частями фланца (24);

выполняют по меньшей мере одну сквозную прорезь (22) в центральной части клапана;

устанавливают клапан в укупорочный колпачок путем ввода центральной части и фартука снизу концентрично с бортиком, помещения фланца клапана с упором в нижний конец бортика и помещения утолщенной части (25) на опорную поверхность (10);

загибают цилиндрическую стенку или сегменты цилиндра поверх по меньшей мере части фланца с заключением по меньшей мере части фланца между указанной стенкой или указанными сегментами и верхней стенкой для закрепления клапана в укупорочном колпачке, причем цилиндрическая стенка или сегменты цилиндра согнуты так, что в загнутом состоянии они не выходят за уровень внешней плоской части нижней поверхности верхней стенки;

прикрепляют индукционно запаиваемую фольгу (88) к плоской части нижней поверхности верхней стенки.

изготавливают контейнер с горловой частью, снабженной верхним ободом и внешней резьбой, и выходным проходом, окруженным верхним ободом;

изготавливают укупорочное устройство в соответствии со способом, охарактеризованном в п.10, при этом укупорочное устройство снабжают внутренней резьбой (16);

наполняют контейнер веществом;

навинчивают укупорочное устройство на горловую часть контейнера так, что герметизирующая фольга (88) покрывает верхний обод горловины контейнера;

герметизирующую фольгу прикрепляют к верхнему ободу контейнера посредством индукционного нагрева.

Комментарии