Узел полиграфической матрицы и опорной пластины - RU2375195C2

Код документа: RU2375195C2

Чертежи

Описание

Родственная заявка

Настоящая заявка представляет собой частичное продолжение патентной заявки США № 10/851715, поданной 21 мая 2004, названной КОМБИНАЦИЯ ПОЛИГРАФИЧЕСКОЙ МАТРИЦЫ И ОПОРНОГО УЗЛА, включенной сюда посредством ссылки.

Область техники

Настоящее изобретение относится к узлу полиграфической матрицы и опоры, предназначенному для установки в комплекте на тигельную заключную раму плоскопечатного полиграфического пресса или заключную раму цилиндра ротационного полиграфического пресса. Каждая из матриц прочно закреплена в заданной относительной взаимосвязи на матрицедержателе или установочной пластине, служащей в качестве элемента матрицедержателя. Предусматривают ряд аркообразных пластин матрицедержателей в случае, когда изогнутые пластины матрицедержателей и соединенные с ними изогнутые матрицы следует установить на цилиндр ротационного полиграфического пресса в таком расположении, чтобы узел матрицедержателей и матриц мог простираться более чем на 180° вокруг окружности цилиндра. Более того, каждая матрица может быть слегка подвинута относительно остальных матриц в течение настройки пресса для того, чтобы осуществить точную приводку поверхности, несущей рисунок, каждой матрицы и подложки, обрабатываемой на прессе.

В случае узла изогнутых пластин матрицедержателей и соединенных с ними изогнутых блоков матриц для ротационных полиграфических прессов по меньшей мере одна пластина матрицедержателя предпочтительно снабжена размеченной центрующей линией или другой маркировочной отметкой. Изогнутая пластина, имеющая центрующую отметку, предназначена для присоединения к цилиндру ротационного пресса в приводке с традиционной центральной линией цилиндра пресса, которая равноудалена от концов цилиндра. Остальные изогнутые пластины матрицедержателей могут затем быть присоединены к цилиндру, основываясь на положении совмещенной первой присоединенной пластины, так что все пластины матрицедержателей находятся в точной приводке с центральной линией цилиндра.

Предшествующий уровень техники

В традиционных штамповочных, тиснильных или высекательных прессах, издавна практиковалось использование заключной рамы с отверстиями для установки штамповочных, тиснильных или высекательных матриц на плоскопечатный пресс или заключной рамы с отверстиями для ротационного пресса. Крепежи, помещенные в отверстия плоскопечатной заключной рамы или цилиндрической заключной рамы ротационного пресса, зацепляются с кромками матриц для удержания матриц в выбранных положениях на плоскопечатном или ротационном прессе.

Типичные плоскопечатные заключные рамы имеют размер 22 дюйма на 28 дюймов, 28 дюймов на 40 дюймов или 39 дюймов на 50 дюймов. Эти заключные рамы, как правило, выполнены из толстой стали толщиной примерно от 0,625 дюймов до примерно 2 дюймов с близко расположенными отверстиями, выполненными в заключной раме для приема крепежей (зажимов), таких как рычажные устройства. Подобным образом ротационные цилиндры для установки изогнутых матриц, как правило, имеют диаметр в диапазоне примерно от 8 дюймов до 12 дюймов и имеют заключную раму в форме гильзы с отверстиями для цилиндра ротационного пресса, где заключная рама в форме гильзы имеет близко расположенные отверстия для приема крепежей. Крепежи применяются для прикрепления множества штамповочных, тиснильных или высекательных матриц к установочным поверхностям для матриц в заключных рамах с отверстиями. Каждый крепеж, который предпочтительно представляет собой рычажное устройство, вводится в отверстие в плоскопечатной заключной раме или заключной раме в форме гильзы с отверстиями для цилиндра ротационного пресса рядом с краем соответствующей матрицы, и рычажное устройство выдвигается при помощи инструмента для приведения скошенной кромки удерживающего устройства в зацепление с сопрягающейся скошенной кромкой соответствующей матрицы. Как правило, для крепления прямоугольной штамповочной, тиснильной или высекательной матрицы к плоскопечатной заключной раме или заключной раме ротационного пресса может потребоваться шесть крепежей. Заключные рамы описанного типа стоят много тысяч долларов. Рычажные удерживающие устройства также относительно дорогие и при обычной установке матриц может потребоваться около 100 крепежей в зависимости от размера плоскопечатной заключной рамы или диаметра ротационной цилиндрической заключной рамы и количества матриц, присоединенных к плоскопечатному или ротационному прессу.

Установка, также известная как заключка, матриц для тиснения фольгой, чеканных или высекательных матриц на заключной раме с отверстиями, либо плоской, либо цилиндрической, всегда отнимает много времени. Каждая из матриц должна быть сориентирована на соответствующей заключной раме с отверстиями в таком положении, что изображение рисунка каждой матрицы правильно и точно выровнено с изобразительным оригиналом.

Заключка осуществляется путем помещения первой из ряда матриц для штампования, тиснения или высечки на поверхность матрицедержателя (опорную поверхность для матриц) в заключной раме плоскопечатного пресса или гильзы с отверстиями для цилиндра ротационного пресса в приблизительное положение, при котором изображение матрицы будет выровнено с рисунком изобразительного оригинала. Крепежи в форме традиционных рычажных устройств помещаются в ближайшее отверстие плоскопечатной заключной рамы или заключной рамы ротационного пресса в таком положении, что наклонная поверхность каждого рычажного устройства расположена напротив наклонной кромки матрицедержателя. Определенная степень перемещения матрицы относительно заключной рамы или цилиндра может быть осуществлена путем регулирования рычажного устройства, содержащегося внутри отдельного отверстия в заключной раме с множеством отверстий.

После того как первая матрица была закреплена на заключную раму в правильном расположении, весь процесс закрепления должен быть повторен со следующей матрицей и продолжен до тех пор, пока все матрицы не будут прикреплены к заключной раме. Очевидно, эта процедура является очень дорогостоящей с точки зрения стоимости оплаты труда и в некоторых примерах чрезмерного простоя пресса. Заключка должна осуществляться в соответствии с последовательным трудоемким поэтапным процессом присоединения множества плоских или изогнутых матриц к заключной раме с отверстиями. Дополнительно после того как все матрицы были установлены на заключную раму, независимо от того плоская она или цилиндрическая, может потребоваться регулирование отдельной штамповочной, тиснильной или высекательной матрицы для точной приводки соответствующих изображений матриц с рисунком изобразительного оригинала.

Из-за высоких затрат на рабочую силу, используемую в заключке множественных штамповочных, тиснильных или высекательных матриц на плоскопечатный или ротационный пресс, некоторые операторы пресса предпочитают создать отдельную плоскопечатную или цилиндрическую заключную раму с матрицами, установленными на нее, для операции обработки большого объема. Результат заключается в том, что оператор должен обзавестись и иметь в наличии ряд отдельных заключных рам с матрицами, помещенными в них, для отдельных видов работы. Принимая во внимание высокую стоимость заключных рам и затраты на обеспечение большого количества рычажных удерживающих устройств для матриц, заключные отдельные плоские или цилиндрические рамы являются дорогостоящим, но зачастую необходимыми.

Для цилиндров ротационного пресса используют цилиндрические пластины матрицедержателей со множеством изогнутых матриц, присоединенных к поверхности цилиндрической опорной пластины. Для установки цилиндрического пластинчатого матрицедержателя на цилиндр пресса необходимо снять боковую пластину с пресса, что может занять около четырех часов и является дорогостоящей, обременительной и трудоемкой операцией. Дополнительно из-за времени, требуемого для приправки узла цилиндрического пластинчатого матрицедержателя, многие операторы пресса предпочли использовать отдельный цилиндр и присоединенные к нему матрицы для каждого вида работ, причем предварительно собранные цилиндры заменяются при необходимости. Вытекающие из этого затраты ограничили эту практику очень большими тиражами для того, чтобы полностью погасить затраты на рабочую силу и оборудование.

Альтернативно изогнутые матрицы изготавливались и использовались в прошлом на цилиндрах ротационных прессов, но изогнутые матрицы были ограничены окружной аркой не более чем в 180°, так чтобы матрицы можно было присоединить к поверхности цилиндра. Это требование ограничивало возможность применения таких приспособлений к ротационным прессам. При ограничении матрицы не более чем 180° в окружном направлении операторы пресса установили ряд отдельных изогнутых пластинчатых матрицедержателей на цилиндр пресса, которые простирались более чем на 180° по окружности цилиндра. Матрицы необходимо было отдельно устанавливать на цилиндр пресса, будучи сориентированными так, что каждая из них совпадала с соответствующим изображением на подложке, приведенной в контакт с матрицами. Оказалось, что это настолько трудоемко и отнимает так много времени, что практичность малых тиражей была ограничена.

Сущность изобретения

В соответствии с настоящим изобретением оператору пресса либо при использовании плоскопечатного, либо ротационного пресса необходимо лишь обеспечить гравера традиционной позитивной/негативной пленкой или цифровым файлом трафарета изображения. Пленка предпочтительно имеет линию или другую маркировочную отметку, которая используется для совмещения матрицы плоскопечатного пресса с тиглем пресса или множества матриц, установленных на цилиндрическую заключную раму ротационного пресса. Гравер предпочтительно использует изобразительный оригинал или его цифровой файл для программирования станка с ЧПУ, который затем формирует рисунок изображения на заготовке металлической пластинчатой матрицы, где изображение рисунка на пластине совпадает с изобразительным оригиналом трафарета. Вместо фрезерования на станке с ЧПУ рисунка изображения на заготовке матрицы гравер может вручную выгравировать рисунок изображения при помощи контура на заготовке, который был извлечен из цифрового файла рисунка изображения. Гравер в этом примере может использовать традиционные технологии, включая ручной инструмент, точильный станок или тому подобное оборудование. Могут быть использованы и другие технологии образования изображения, включая традиционный пантограф, лазерную гравировку с компьютерным управлением или химическое травление изображения на заготовке матрицы, на которую нанесено защитное покрытие, оставляя лишь область, подлежащую травлению, открытой для контакта с травильным раствором.

Станок с ЧПУ, содержащий файл рисунка изобразительного оригинала, предпочтительно оснащен программой для подготовки плоской или изогнутой опорной пластины для множества предварительно выгравированных матриц или множества аркообразных опорных пластин, несущих одну или более изогнутых матриц, и для обеспечения выровненных отверстий в заготовке матрицы и опорной пластине, принимающих крепежи, которые прочно и в то же время с возможностью регулирования закрепляют матрицы на соответствующем опорном элементе в положении, при котором все матрицы на плоской опорной пластине точно выровнены с рисунком изобразительного оригинала, или изогнутые опорные пластины и матрицы получают возможность располагаться так, что матрицы совпадают с изобразительным оригиналом.

Таким образом, гравер может снабдить своего заказчика завершенным узлом плоской полиграфической матрицы, готовой к установке на заключную раму с отверстиями плоскопечатного пресса, или множеством изогнутых пластин матрицедержателей и аркообразных матриц, которые могут быть установлены на цилиндрическую заключную раму с отверстиями ротационного пресса. Поэтому не требуется, чтобы оператор пресса, как в прошлом, тщательно и последовательно устанавливал ряд матриц для тиснения, тиснения фольгой или высечки на плоскопечатную заключную раму или заключную раму ротационного пресса. Подобным образом, больше нет необходимости в предназначении плоской или цилиндрической заключной рамы с установленными на нее матрицами для работ большого объема, таким образом освобождая заключные рамы, и снижая необходимость в дополнительных заключных рамах и рычагах, и значительно снижая приправку пресса для тиснения, тиснения фольгой или высечки на плоскопечатном, а также на ротационном прессе.

В большинстве работ, выполняемых тиснением, тиснением фольгой и высечкой, множество матриц обеспечивается для тиснения, тиснения фольгой или высечки множества рисунков изображений. Таким образом, в одном воплощении изобретения узел полиграфических матриц имеет ряд отдельных матриц, установленных взаимосвязанно на расстоянии друг от друга на опорном элементе. Опора с матрицами на ней предназначена для установки в комплекте на заключную раму плоскопечатного пресса или цилиндрическую заключную раму ротационного полиграфического пресса. Каждая из отдельных матриц имеет поверхность, ограничивающую изображение, совпадающую с изобразительным оригиналом изображения, доставленным к граверу в виде позитивной или негативной пленки или цифрового представления желаемого изображения. Элемент матрицедержателя предпочтительно содержит относительно тонкую плоскую металлическую пластину или полуцилиндрический пластинчатый элемент, каждый из которых имеет размер, подходящий для установки на плоскопечатную заключную раму или заключную раму ротационного пресса.

В другом воплощении изобретения оборудовано множество отдельных изогнутых пластин матрицедержателей, каждая из которых имеет внутреннюю поверхность, предназначенную для совпадающего зацепления с цилиндрической поверхностью заключной рамы ротационного пресса. Каждая из изогнутых пластин матрицедержателей предназначена для приема одной или более изогнутых матриц в дополняющей друг друга конфигурации. Каждый из отдельных матрицедержателей имеет искривление меньше чем 180° для того, чтобы держатели можно было установить на заключную раму ротационного пресса без снятия концевой пластины пресса. Обеспечена структура для облегчения совмещения всех изогнутых матрицедержателей относительно друг друга и с проходящей по окружности центральной линией тигля цилиндрического пресса.

Предварительно выгравированные полиграфические матрицы установлены на поверхность для приема матриц опорного элемента для поддержания матриц в предварительно заданных относительных расположениях. Каждая матрица имеет по меньшей мере два сквозных отверстия, сориентированных за пределами и в заданной взаимосвязи относительно поверхности, ограничивающей изображение, соответствующей матрицы. Вертикальный крепеж матрицы оборудован на поверхности приема матрицы элемента матрицедержателя для каждого из сквозных отверстий, причем соответствующие крепежи помещены в соответствующее сквозное отверстие. Съемный соединитель на каждом крепеже зацепляется с соответствующей матрицей для поддержания каждой матрицы в зафиксированном положении на элементе матрицедержателя.

В предпочтительном воплощении изобретения каждый из крепежей представляет собой резьбовой стержень, приваренный к поверхности для приема матриц опорного элемента. Съемные соединители предпочтительно представляют собой гайки, навинченные на соответствующий стержень. Поверхность, ограничивающая изображение, каждой из матриц, имеет полость, выровненную с соответствующим сквозным отверстием и имеющую такую конфигурацию, чтобы принимать соответствующую гайку, навинченную на каждый крепеж.

Опорная пластина также может быть оборудована одним или более удерживающими пазами, расположенными рядом с матрицей. Крепежные устройства используются совместно с каждым удерживающим пазом в расположении, удерживающем опорный элемент в месте, окружающем паз. Крепежные устройства предназначены для помещения в выровненные отверстия в заключной раме плоскопечатного пресса или цилиндрической заключной раме ротационного пресса и служат для поддержания центрального участка опорного элемента во время использования узла полиграфических матриц в точной приводке с поверхностью опорной заключной рамы при различных условиях работы плоскопечатного или ротационного пресса.

Каждая матрица также предпочтительно оборудована по меньшей мере двумя выравнивающими отверстиями за кромкой поверхности, ограничивающей изображение, матрицы, которые выровнены с соответствующими проходам в опорном элементе. Таким образом, путем ввода временных штифтов или тому подобных крепежей в отверстия каждой матрицы и ввода штифтов в соответствующие проходы в опорном элементе каждая матрица может удерживаться в точном заданном положении на опорной пластине до тех пор, пока соединительные гайки не будут закреплены на поверхности матрицы. Дополнительно обеспечение выравнивающих отверстий и проходов позволяет матрице вернуться в ее исходное положение при помощи выравнивающих штифтов, если матрица была смещена или удалена с элемента матрицедержателя.

В предпочтительном процессе для изготовления узла полиграфических матриц изображение, которое следует выгравировать на поверхности соответствующей матрицы, переводится в цифровую форму, и цифровая информация используется для программирования станка с ЧПУ. Этот станок затем гравировкой наносит изображение на поверхность соответствующей заготовки матрицы. Альтернативно это изображение может быть выгравировано вручную, выгравировано при помощи пантографа, выгравировано при помощи лазера или путем химического травления в соответствии с традиционными гравировочными процедурами. Программа станка с ЧПУ предусматривает сверление по меньшей мере двух сквозных отверстий в матрице по краю выгравированного изображения, причем отверстия точно расположены относительно выгравированного рисунка изображения. Расположение сквозных отверстий относительно рисунка изображения в цифровом виде заложено в программу, установленную в станке с ЧПУ. Программа для станка с ЧПУ также запоминает цифровую информацию, связанную с одинаковыми или разными выгравированными изображениями на ряде матриц, которые впоследствии следует установить на отдельную опорную пластину, а также относительные расположения сквозных отверстий в каждой матрице.

Станок с ЧПУ запрограммирован для фрезерования внешней поверхности для приема матриц соответствующего опорного элемента для обеспечения того, чтобы поверхность была точно параллельна противоположной поверхности опорного элемента, которая зацепляется с плоскопараллельной заключной рамой. В случае ротационной цилиндрической заключной рамы вместо использования станка с ЧПУ для обработки поверхности элемента матрицедержателя шлифовальный станок предпочтительно используется для шлифования поверхности приема матриц опорного элемента и таким образом обеспечивает заданную толщину пластины матрицедержателя. Альтернативно поверхность приема матриц опорного элемента может быть фрезерована станком с ЧПУ в то время, когда опорный элемент находится в плоском состоянии, затем фрезерованный опорный элемент сгибается в круглую конфигурацию при помощи традиционной вальцовой формовочной машины. Окружная кромка опорного элемента подвергается лазерной резке или обрабатывается блоком с ЧПУ для того, чтобы поддерживалось точное расположение кромки в памяти программы для станка с ЧПУ. Блок с ЧПУ дополнительно программируется для расположения и приваривания резьбовых стержней на поверхность приема матриц опорного элемента в таких местах, чтобы они проходили в соответствующие сквозные отверстия в матрицах и таким образом располагали матрицы в точной приводке друг с другом и относительно четко сформированной кромки опорного элемента. После расположения матриц поверх соответствующих стержней гайки навинчиваются на верхние концы стержней совместно с соответствующей шайбой при необходимости. Каждая матрица оборудована полостями в ее поверхности, ограничивающей изображение, для приема гаек, навинченных на соответствующие стержни. Временные штифты предпочтительно помещаются сквозь выровненные отверстия матрицы и соответствующие проходы в опорном элементе для поддержания каждой матрицы в точном расположении до тех пор, пока гайки не будут помещены на соответствующие стержни и завинчены для образования прочного заблокированного зацепления с поверхностью, ограничивающей изображение, каждой матрицы.

Благодаря тому что окружная грань опорного элемента была точно обработана и матрицы расположены на пластине в заданном отношении к грани, завершенный узел матриц может быть установлен на плоскопечатную заключную раму при помощи грани опорного блока в качестве выравнивающей направляющей для узла полиграфических матриц относительно участков подложки или другого материала, который подлежит тиснению, тиснению фольгой или высечке. При установке на цилиндрическую заключную раму ротационного пресса завершенный многосекционный узел матриц может быть установлен на заключную раму при использовании кромки каждого опорного блока в качестве направляющей для выравнивания смежных опор матрицедержателей. Вырезы в одинаковых местах на кромках каждого из опорных блоков служат как метки для совмещения смежных опорных держателей, предпочтительно совместно с распорным инструментом, предназначенным для помещения в противоположные выровненные отметочные вырезы смежных опорных элементов.

После использования узлы полиграфических матриц одной пластины держателя, поддерживающей множество матриц, или множества пластин матрицедержателей с одной или более матрицами могут быть быстро сняты с заключной рамы плоскопечатного пресса или заключной рамы ротационного пресса и другие предварительно подготовленные узлы полиграфических матриц могут быть установлены на их место с необходимостью минимальной приправки до полноценной работы пресса. В тех примерах когда необходимо небольшое регулирование одной или нескольких матриц, это регулирование может быть осуществлено быстро и просто на основании того, что сквозные отверстия слегка больше, чем стержни, помещенные в них. При ослаблении гаек стержней для отдельной матрицы матрицу можно сместить при необходимости для приведения рисунка изображения матрицы в точное выравнивание в областью подложки, подлежащей тиснению, тиснению фольгой или высечке. Затем гайки можно заново затянуть для поддержания матрицы в ее заново установленном положении. С другой стороны, если желательно вернуть смещенную матрицу в ее первоначальное положение, это может быть осуществлено путем ослабления гаек, соединенных с этой матрицей, и смещения матрицы до тех пор, пока штифты, помещенные в выравнивающие отверстия, не выровняются с соответствующими проходами в опорном элементе, таким образом обеспечивая то, что матрица вернулась в свое изначальное положение на опорном элементе.

Описание чертежей

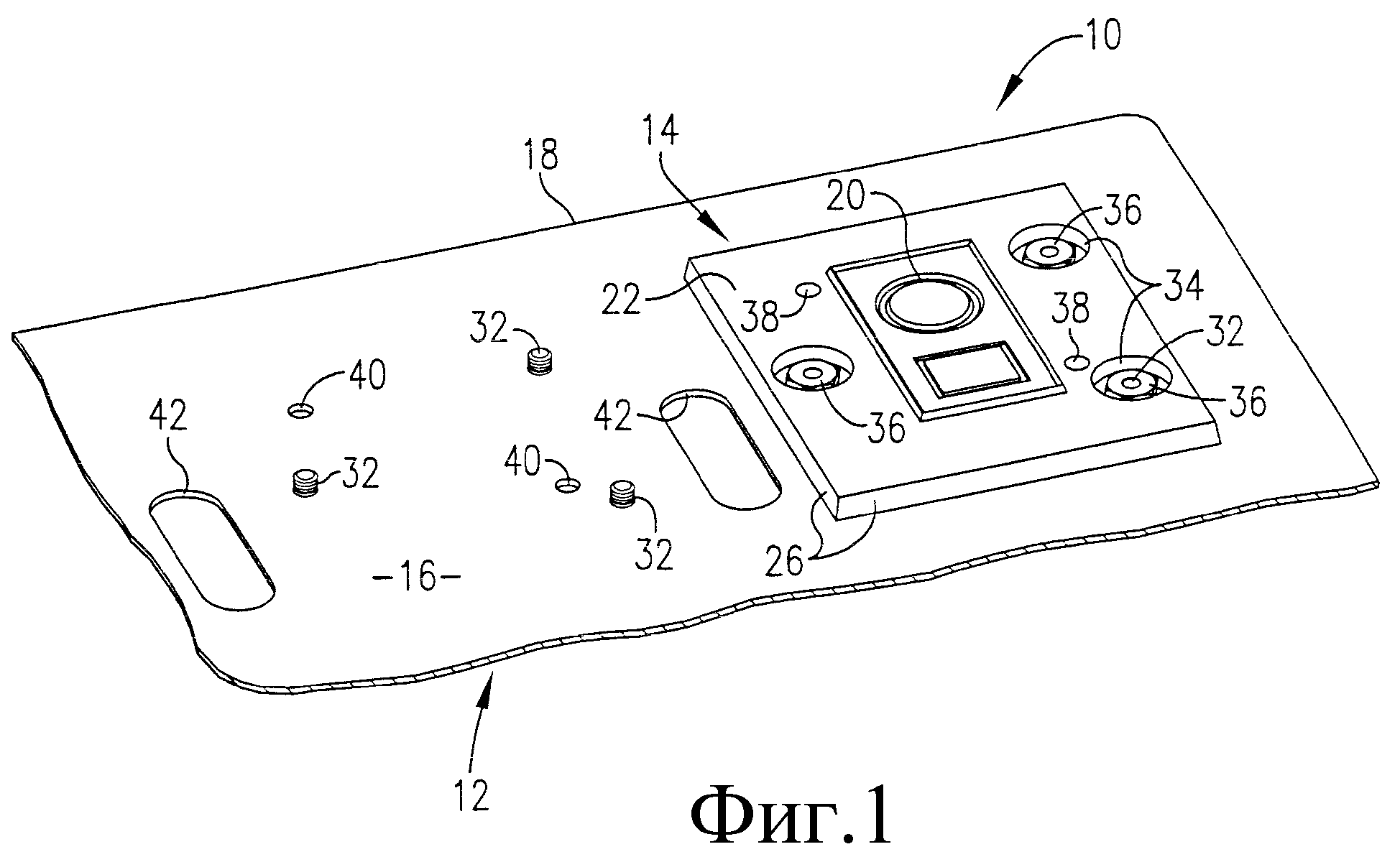

Фиг.1 изображает местный вид в перспективе узла полиграфических матриц в соответствии с предпочтительным воплощением настоящего изобретения;

Фиг.2 изображает местный покомпонентный вид в перспективе компонентов узла полиграфических матриц с Фиг.1;

Фиг.3 изображает местный увеличенный вид сверху узла полиграфических матриц;

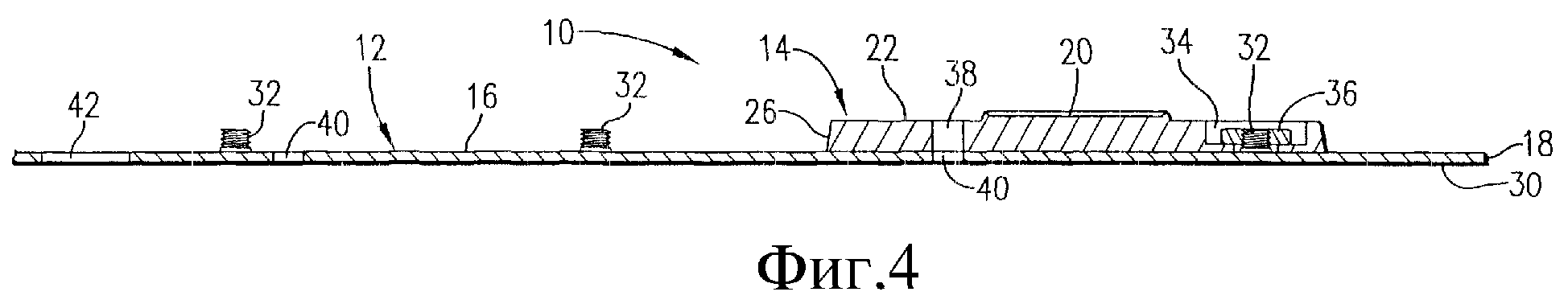

Фиг.4 изображает вид в горизонтальном поперечном сечении, взятый по ломаной линии 4-4 с Фиг.3;

Фиг.5 изображает увеличенный вид в перспективе одного из стержней с внешней резьбой, приваренного к опорному элементу узла, как показано на Фиг.1 и Фиг.2;

Фиг.6 изображает местный вид сверху угла установки узла полиграфических матриц, показанного установленным на место на заключной раме плоскопечатного пресса;

Фиг.7 изображает схематичное представление типичного плоскопечатного пресса и показывает одно из положений узла полиграфических матриц, установленного на заключную раму пресса;

Фиг.8 изображает увеличенный вид в вертикальном поперечном сечении тигля и узла матриц с Фиг.7;

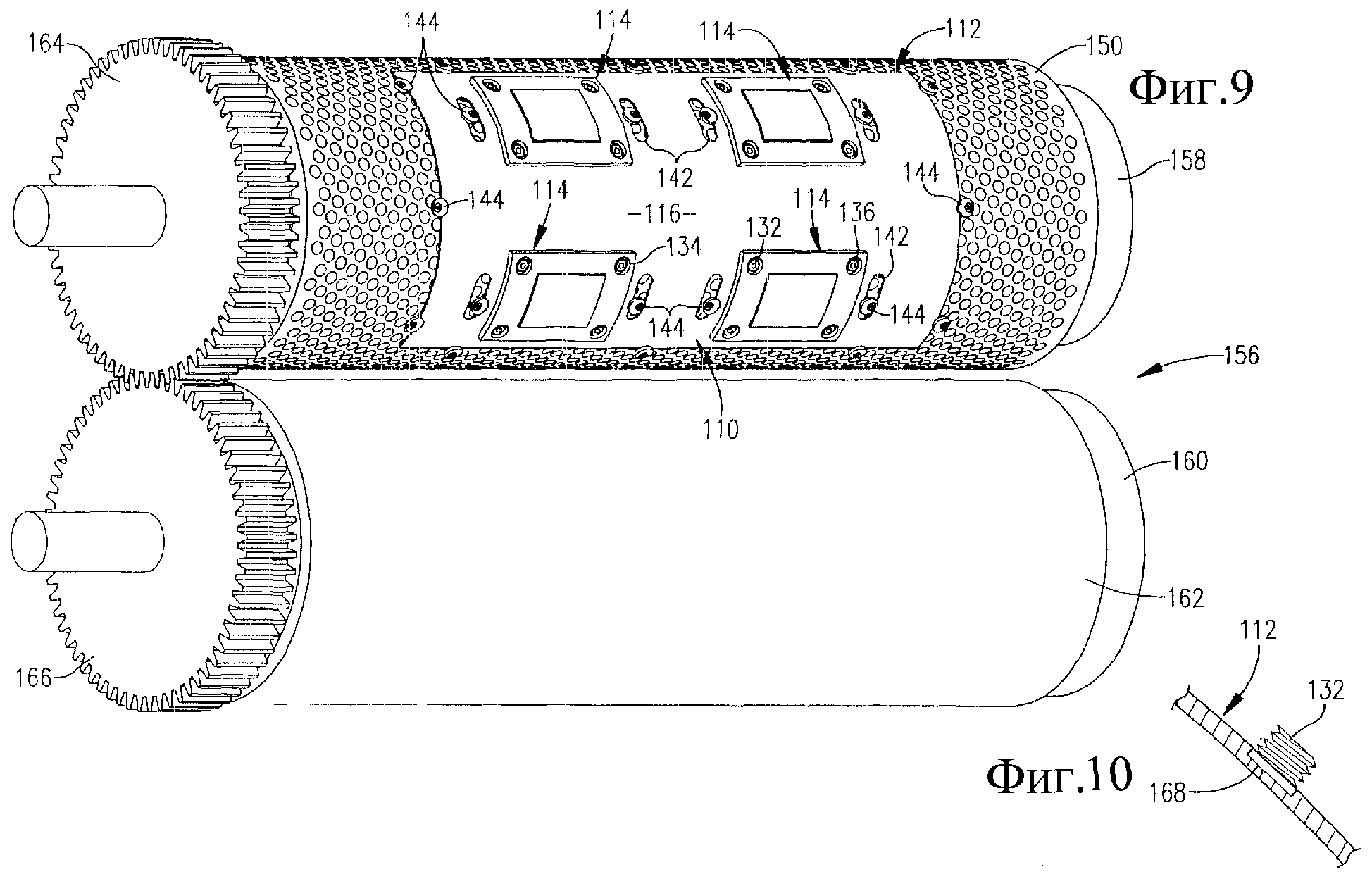

Фиг.9 изображает вид в перспективе ротационного механизма для тиснения, тиснения фольгой или высечки, который включает в себя цилиндрическую заключную раму с отверстиями на вращательном цилиндре и противоположный опорный валок;

Фиг.10 изображает местный увеличенный вид в поперечном сечении одного из стержней, установленных на цилиндр с отверстиями, для крепления полукруглого опорного элемента и соединенных с ним изогнутых матриц к цилиндру;

Фиг.11 изображает вид в перспективе структуры ротационного пресса, показанного на Фиг.9, но в этом примере с установкой множества отдельных матрицедержателей, которые совместно окружают заключную раму ротационного тигля более чем на 180°;

Фиг.12 изображает вид в перспективе одной из изогнутых матриц, предназначенных для установки на соответствующий элемент матрицедержателя, как показано на Фиг.11;

Фиг.13 изображает увеличенное схематичное представление в поперечном сечении формы инструмента, помещаемого в противоположные выравнивающие вырезы в краях соответствующих элементов матрицедержателей, который используется для равномерного разнесения смежных элементов матрицедержателей, установленных на цилиндрической заключной раме ротационного пресса;

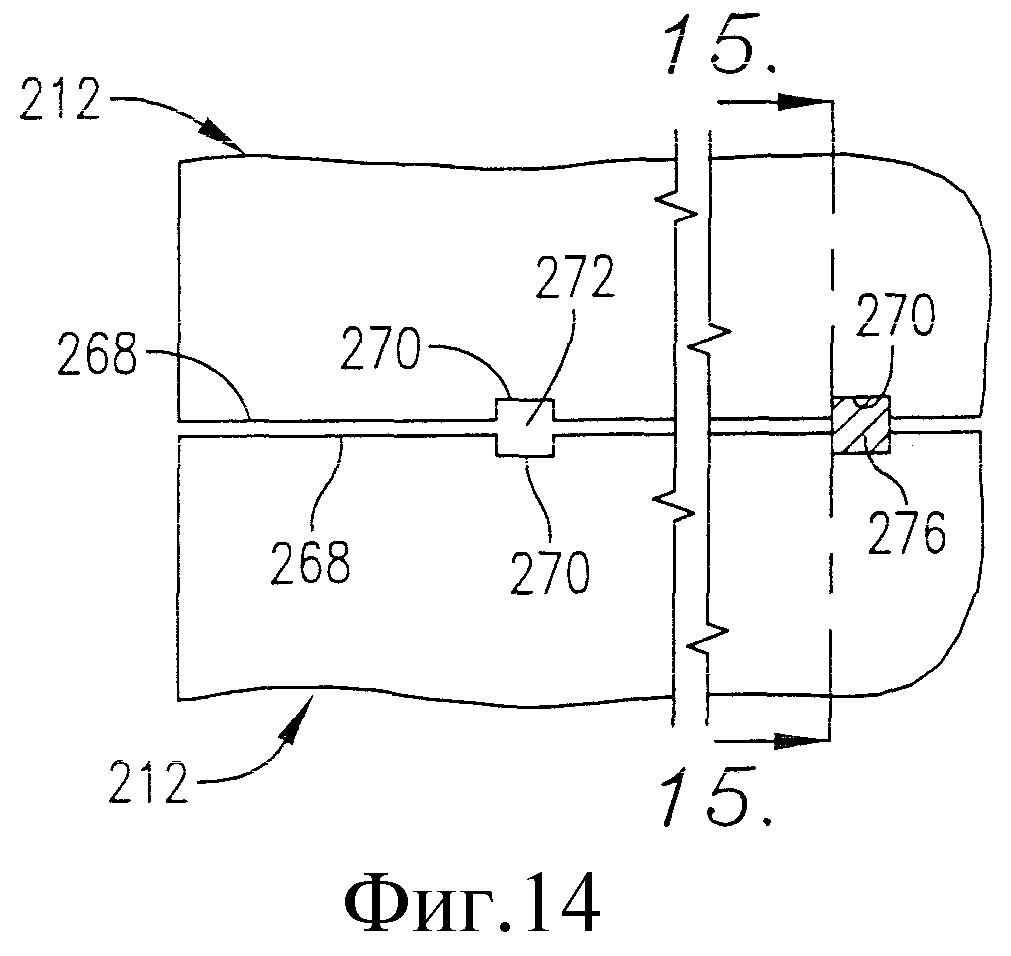

Фиг.14 изображает увеличенный местный вид сверху двух смежных изогнутых элементов матрицедержателей, имеющих вырезы для совмещения на своих противоположных гранях, которые используются совместно с инструментом с Фиг.13 для совмещения и разнесения смежных опорных пластин;

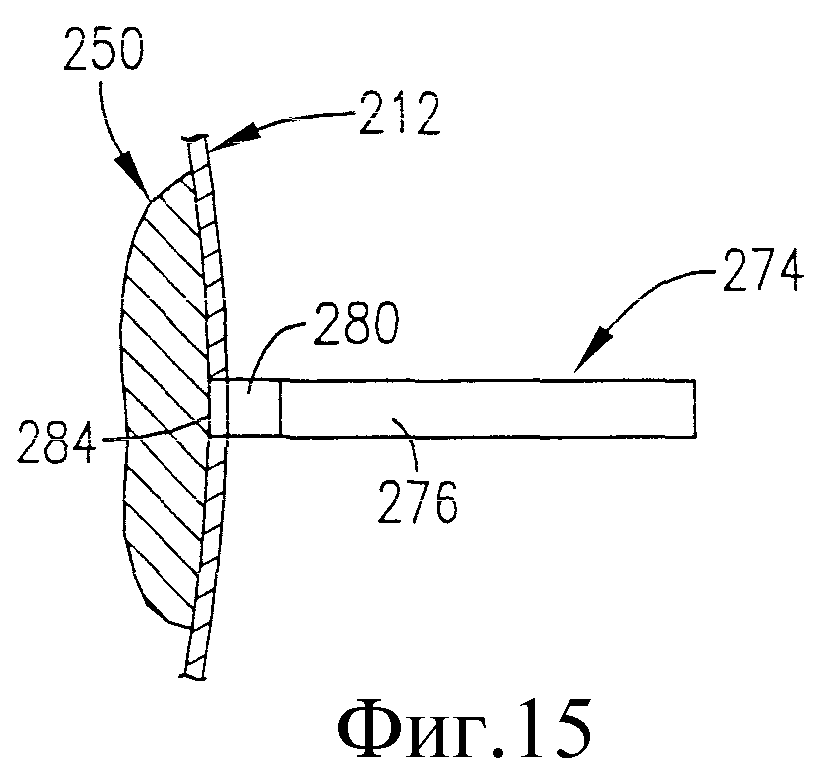

Фиг.15 изображает схематичный вертикальный вид в поперечном сечении в направлении стрелок, взятый по существу по линии 15-15 с Фиг.14;

Фиг.16 изображает увеличенный местный вид в поперечном сечении тигля ротационного цилиндра с изогнутыми пластинами матрицедержателей и матрицами, присоединенными к ним, причем опорные пластины присоединены к внешней цилиндрической поверхности ротационной заключной рамы;

Фиг.17 изображает альтернативное воплощение многочисленных элементов матрицедержателей, в которых грани смежных пластин имеют соединяемую структуру язычка и выреза для выравнивания смежных опорных пластин относительно друг друга;

Фиг.18 изображает местный увеличенный вид сверху одного из опорных элементов, иллюстрирующий обеспечение пазов в опорных элементах, предназначенных для приема подходящего инструмента для точного регулирования положения матрицы на опорном элементе;

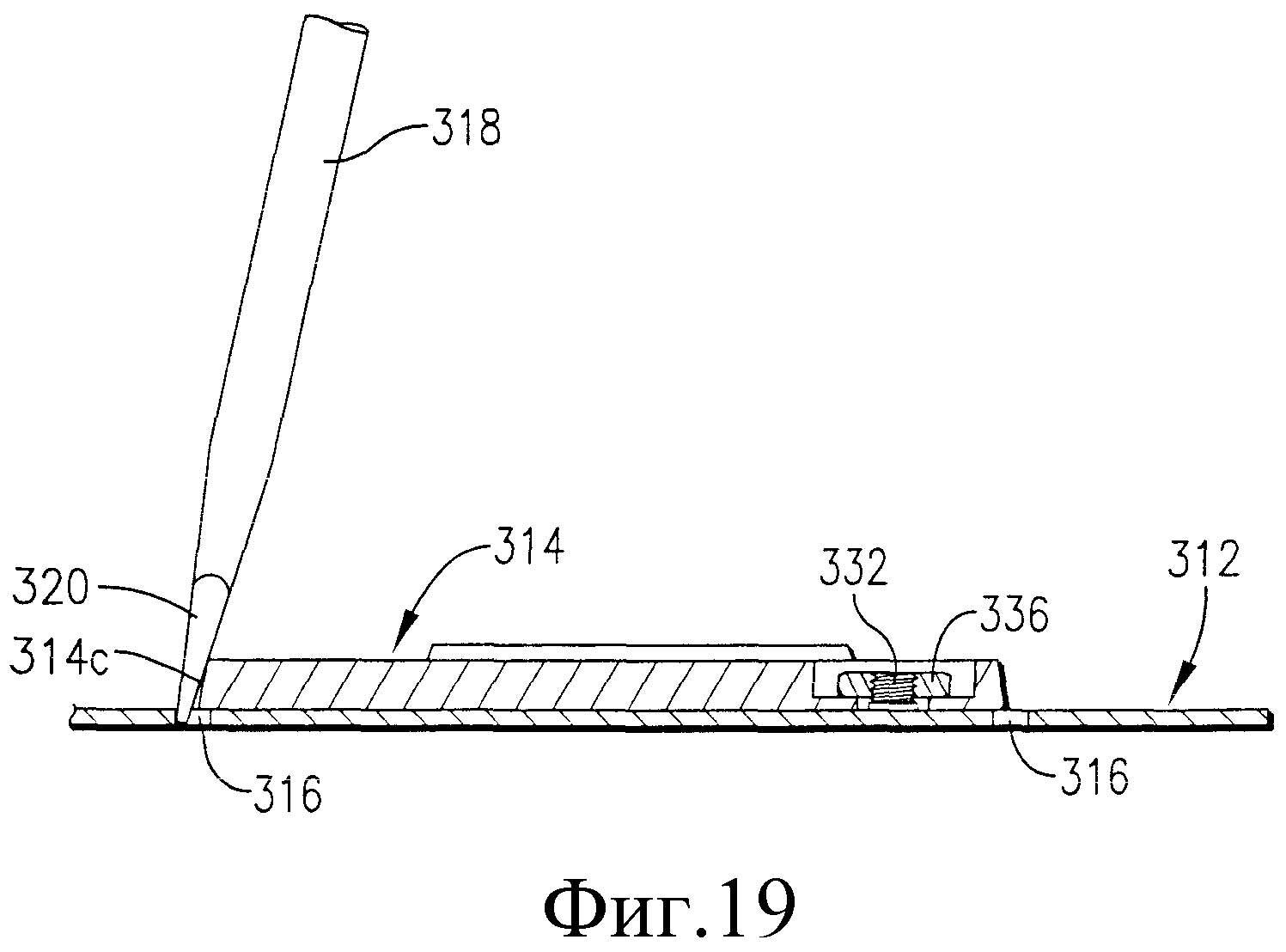

Фиг.19 изображает местный вид в вертикальном поперечном сечении, взятый по существу по линии 19-19 с Фиг.18;

Фиг.20 изображает местный увеличенный вид сверху одного из опорных элементов, подобный Фиг.18, но иллюстрирующий альтернативное воплощение структуры для перемещения матрицы с прецизионной точностью для другой формы инструмента, нежели инструмент, показанный на Фиг.19;

Фиг.21 изображает местный вид в вертикальном поперечном сечении, взятый по существу вдоль линии 21-21 с Фиг.20;

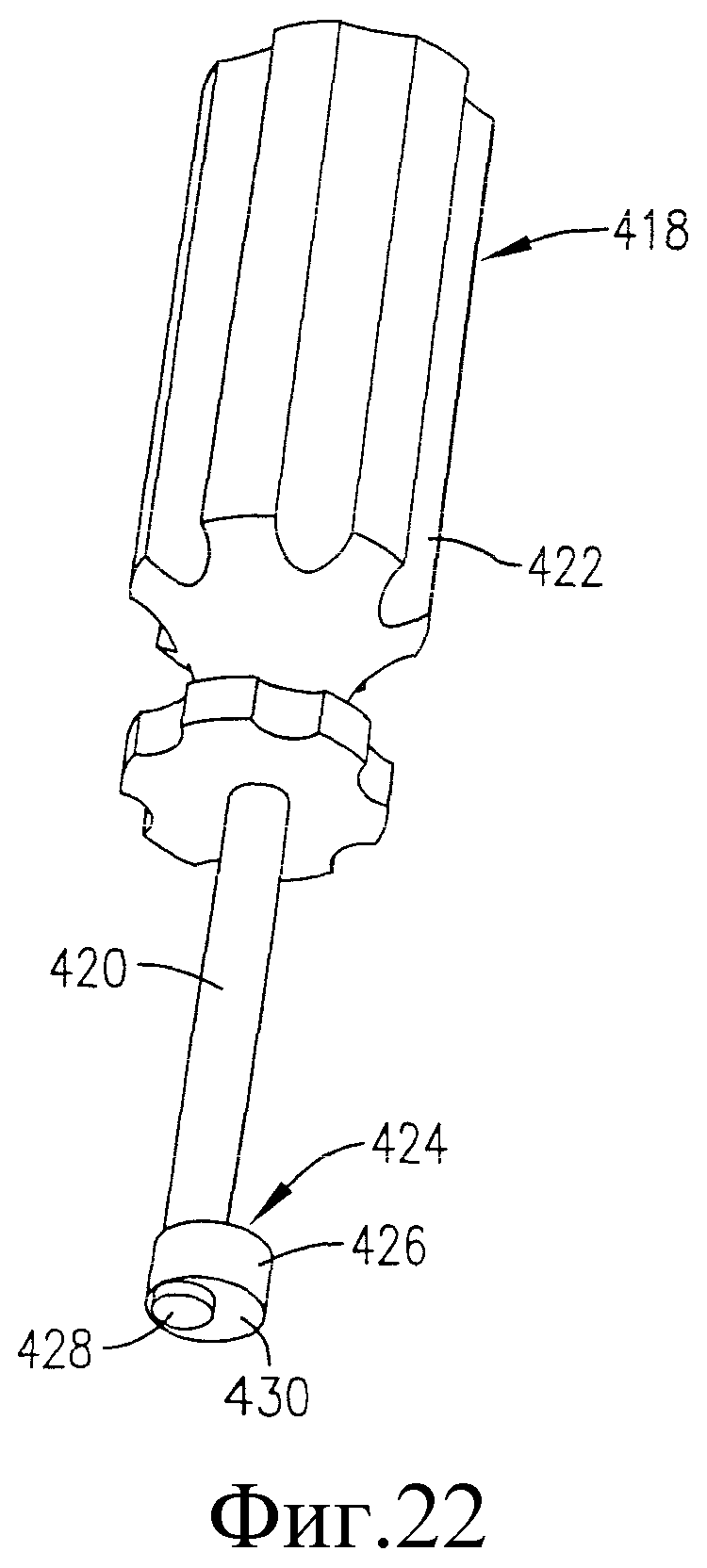

Фиг.22 изображает вид в перспективе инструмента, используемого для прецизионного регулирования положения матрицы на соответствующем опорном элементе;

Фиг.23 изображает увеличенный местный вид сверху узла полиграфических матриц, оборудованного пластиной матрицедержателя, имеющей ряд матриц, присоединенных к ее поверхности, и специально предназначенного для установки на цилиндрическую заключную раму ротационного пресса, оборудованную чередующимися рядами резьбовых отверстий и гладких выравнивающих отверстий;

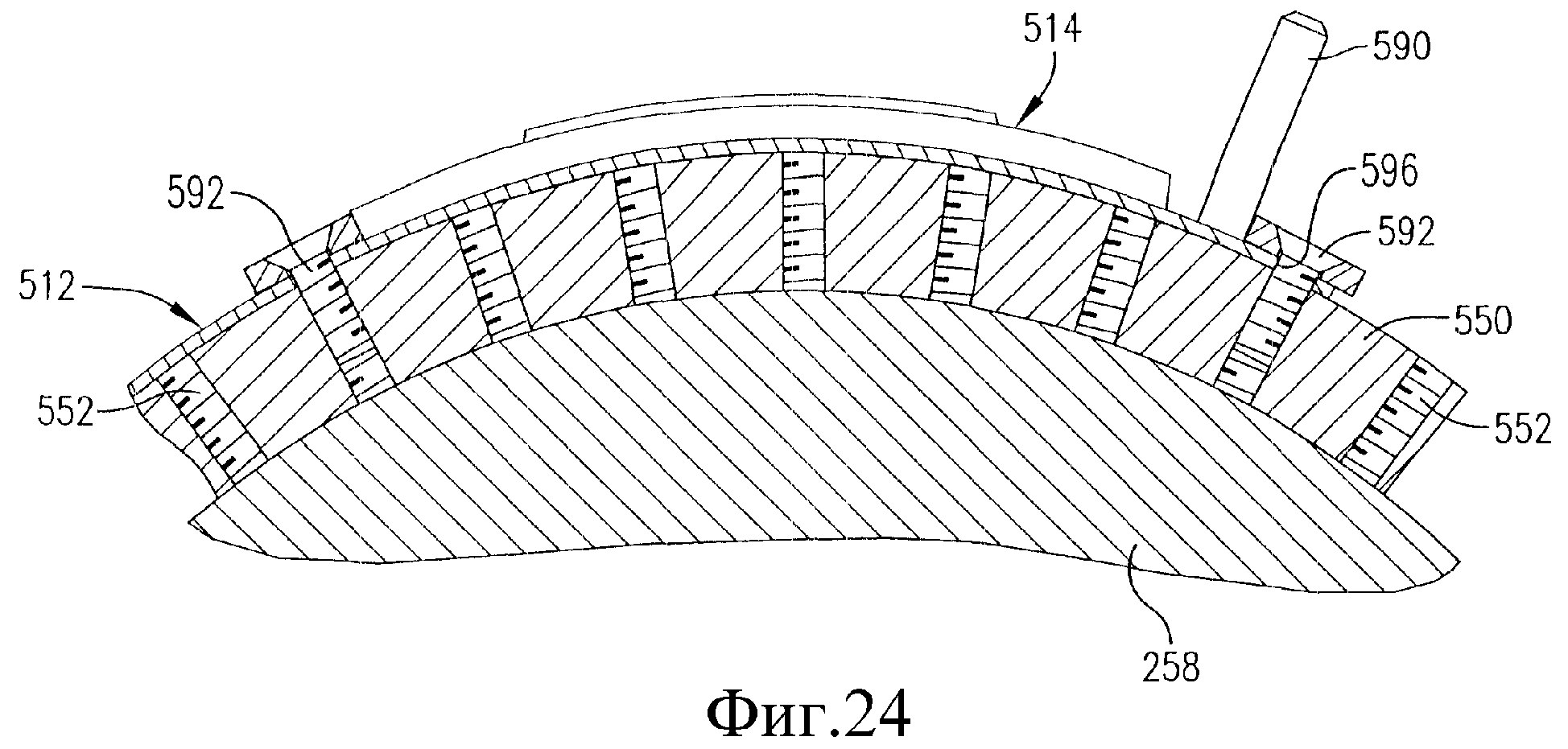

Фиг.24 и 25 изображают увеличенные виды в вертикальном поперечном сечении, взятые по линиям 24-24 и 25-25 соответственно с Фиг.23, и

Фиг.26, 27 и 28 изображают схематичные виды сверху элементов матрицедержателей, иллюстрирующие положение линий совмещения или отметок на их поверхности, которые используются для облегчения выравнивания пластин матрицедержателей с расположенной по окружности центральной линейной отметкой тигля ротационного пресса.

Описание предпочтительных воплощений изобретения

а. Предпочтительное Воплощение Пластины Матрицедержателя для Множества Матриц, Предназначенной для Установки на Заключную Раму Плоскопечатного Пресса или Цилиндрическую Заключную Раму Ротационного Пресса.

Узел полиграфических матриц, в общем обозначенный позицией 10, включает в себя, в предпочтительном воплощении, относительно тонкий плоский металлический элемент матрицедержателя, или пластину, 12. Элемент 12 имеет, как правило, верхнюю плоскую поверхность 16 для приема матриц и противоположную плоскую поверхность 30 для зацепления с заключной рамой. Ряд штамповочных, тиснильных или высекательных матриц 14 выборочно установлен на поверхность 16 для приема матриц в заданных относительных положениях относительно друг друга, а также относительно внешней грани 18 элемента 12.

Каждая из матриц 14 предпочтительно содержит плоскую или изогнутую пластину, имеющую изображение 20, ограничивающее рисунок, выгравированное, как правило, на самой верхней поверхности 22 каждой матрицы. Рисунок изображения 20 может быть выполнен вручную при помощи подходящих ручных и/или механизированных инструментов, с использованием традиционного пантографа, лазерной гравировки или химического травления. Однако в предпочтительном воплощении настоящего изобретения рисунок изображения 20 сформирован, как правило, на самой верхней поверхности 22 матрицы 14 при помощи станка с ЧПУ, запрограммированного для нанесения гравировки на пластину 14, таким образом обеспечивая то, что выгравированное изображение точно соответствует рисунку изображения позитивной или негативной пленки, или цифрового файла трафарета, используемого для тиснения фольгой, тиснения или высечки листовой подложки или полотна, или другого материала.

Станок с ЧПУ также фрезерует внешнюю грань 26 матрицы 14 для обеспечения либо вертикальной, либо скошенной поверхности. Дополнительно обработанная грань 26 занимает точное положение относительно выгравированного изображения 20, ограничивающего рисунок, или наоборот.

Станок с ЧПУ также просверливает по меньшей мере два, а предпочтительно три, сквозных отверстия 28 сквозь толщину матрицы 14, вновь в точном расположении относительно выгравированного изображения 20 на верхней поверхности матрицы. Сквозные отверстия 28 предпочтительно располагаются в таких относительных положениях, что при установке на опорный элемент 12 пластина может быть расположена только в одной ориентации относительно опорного элемента 12.

Станок с ЧПУ также управляется программой, которая выполняет функцию подготовки опорного элемента 12. Одна из функций станка с ЧПУ после расположения опорного элемента 12 на основании станка с ЧПУ в заданном положении состоит в выравнивании всей верхней поверхности 16 для приема матриц элемента 12, так что поверхность 16 по всей ее площади точно параллельна противоположной поверхности 30, зацепляющейся с заключной рамой, элемента 12. Внешняя поверхность изогнутого матрицедержателя предпочтительно фрезеруется для обеспечения пластины матрицедержателя заданной толщины, имеющей равномерно удаленные внешние поверхности, при помощи традиционной фрезеровальной машины. Эта фрезеровочная операция обеспечивает то, что пластина имеет равномерную и заданную толщину на всей своей протяженности. Когда изогнутый матрицедержатель изготовлен из первоначально плоской пластины, станок с ЧПУ используется для фрезерования поверхности для приема матриц матрицедержателя, и фрезерованная пластина затем изгибается для принятия круглой формы при помощи традиционной вальцовой формовочной машины. Программа для станка с ЧПУ также способна фрезеровать внешнюю грань элемента 12 и хранить в программной памяти расположение грани относительно точной центральной точки элемента 12. Вместо использования станка с ЧПУ для фрезерования внешней грани элемента 12 станок с ЧПУ может быть запрограммирован для управления лазерным резцом, который точно отрезает грань элемента 12.

Третья функция программы для станка с ЧПУ заключается в точном расположении и приваривании ряда стержней 32 с наружной резьбой к поверхности 16 для приема матриц элемента 12. Пример устройства для расположения и сварки стержней с подходящей производительной способностью производят Cutlass Fasteners Inc. под названием «Cutlass Classic». Устройство для расположения и закрепления стержня, установленное на шпиндель станка с ЧПУ, используется для удержания каждого стержня, расположения одного конца соответствующего резьбового стержня напротив поверхности 16 для приема матриц элемента 12 матрицедержателя в заданном положении, установленном программой станка с ЧПУ, и для осуществления приваривания стержня к опорному элементу. Время сварки для каждого стержня, как правило, составляет не более 20 секунд. Заданное расположение стержней контролируется программой станка с ЧПУ так, чтобы стержни были выровнены со сквозными отверстиями 28 соответствующих матриц 14, и так, чтобы матрицы были расположены так, чтобы их выгравированные поверхности 20 были выровнены с рисунком изобразительного оригинала на позитивной или негативной пленке или с цифровым файлом рисунка. Таким образом, для каждого отверстия 28 существует единственный стержень 32, и ось каждого стержня 32 выровнена с осью соответствующего сквозного отверстия 28. Стержни 32 могут состоять из различных материалов, включая подходящие составы из синтетических смол и предпочтительно металлы. Наиболее предпочтительным материалом является сталь с медным покрытием. Каждый стержень 32 может например иметь от 10 до 32 витков резьбы.

Поверхность 22 с выгравированным рисунком каждой матрицы 14 имеет расточенную полость 34, коаксиальную с соответствующим сквозным отверстием 28. Полости 34 имеют достаточный диаметр для размещения в них гаек 36 с внутренней резьбой с возможностью съема завинченных на соответствующие стержни 32 после того, как соответствующая матрица 14 была помещена на поверхность 16 для приема матриц опорного пластинчатого элемента 12. Как видно на Фиг. 4, каждая гайка 36 имеет ограниченную высоту, такую, что, когда она навинчена на соответствующий стержень 32 и приведена в зацепление с пластиной 14 на дне полости 34, самая верхняя поверхность каждой гайки находится ниже невыгравированной поверхности матрицы 14. Станок с ЧПУ также запрограммирован для соскребания всего лишнего материала с верхнего конца каждого из стержней 32, так что верхний конец каждого стержня подобным образом находится ниже смежной верхней поверхности матрицы 14. Также процедура используется в случае изготовления изогнутой опорной пластины для тигля ротационного пресса, где компьютерная программа, за исключением функций программы для трансформации плоских поверхностей с выгравированными изображениями в цилиндрические поверхности с изображениями, которые соответствуют необходимому плоскому изображению на подложке, приведенной в зацепление с изогнутой матрицей.

После ручного, пантографического, лазерного или травильного гравирования заготовки матрицы или в ходе гравирования каждой матрицы 14 запрограммированным станком с ЧПУ и сверления сквозных отверстий 28 станок с ЧПУ также просверливает по меньшей мере два выравнивающих отверстия 38 в пластине 14 за краем выгравированного изображения 20 матрицы. Программа опорной пластины для станка с ЧПУ просверливает проходы 40 в опорном элементе 12, которые непосредственно выровнены с отверстиями 38 в соответствующей матрице 14. Таким образом, программа для станка с ЧПУ способна разместить отверстия 38 и соответствующие проходы 40 в положения, соотносящиеся и скоординированные с рисунком позитивной пленки, негативной пленки или цифрового файла образа изображения, которое следует нанести при помощи тиснения, тиснения фольгой или высечки. Подобным образом программа, которая трансформирует плоские образы поверхности в ротационные образы поверхности, используется для компенсации поверхности ротационной матрицы в противоположность поверхности плоской матрицы.

Предпочтительно, чтобы программа для станка с ЧПУ также фрезеровала ряд удерживающих пазов 42 в опорном элементе (матрицедержателе) 12 в положении, при котором пазы не располагаются под одной из матричных пластин 14, расположенных на опорном элементе 12 и прикрепленных к нему. Каждый паз предназначен для приема рычажного устройства 44 или другого эквивалентного крепежа, который служит для прочного удержания участка опорного элемента 12, окружающего соответствующий паз, напротив заключной рамы плоскопечатного пресса или заключной рамы ротационного пресса, на которой установлена опорная пластина 12, при помощи двух крепежей, таких как рычажные устройства 44, предпочтительно оборудованные по противоположным концам вытянутых пазов 42. Как можно увидеть на Фиг.6, каждое рычажное устройство 44 имеет самый верхний, эксцентрически расположенный участок 46 диска, имеющий такую конфигурацию, чтобы перекрывать и зацепляться с соседним сегментом паза в опорном элементе. Рычажные устройства 44 предназначены для помещения в смежное отверстие 48 заключной рамы 50, на которую установлен узел 10. Корпус рычажного устройства 44, помещенный в соответствующее отверстие 48 заключной рамы 50 и предпочтительно имеющий компоненты, расположенные впритык, как показано на Фиг.8, представляющие взаимозацепленные скошенные поверхности, такие, что длина устройства снижается путем поворота подходящего соединительного винта для перемещения компонентов друг к другу, в результате возникает увеличение эффективного диаметра рычажного устройства, так что оно блокируется в соответствующем отверстии 48 и не будет перемещаться относительно заключной рамы 50. Также на Фиг.6 можно увидеть, что рычажные устройства 44 используются для удержания периметра опорного элемента 12 за счет того, что участок диска каждого рычажного устройства лежит поверх окружной грани опорного элемента 12 и зацепляется с ней.

Как видно на Фиг.7, заключная рама 50, как правило, является неподвижной частью, например, плоскопечатного пресса 52, имеющего возвратно-поступательный тигель 54, подвижный к заключной раме 50 и от нее, когда между ними помещаются листы, которые подлежат тиснению, тиснению фольгой или высечке.

После гравировки, фрезеровки граней и высверливания каждой из матриц 14 и последующего скобления поверхностей, фрезерования граней и пазов и приваривания стержней к опорной пластине 12 отдельные матрицы 14 помещаются поверх соответствующих стержней, выравнивающие штифты вводятся в выравнивающие отверстия 38 и проходы 40 и гайки 36 навинчиваются на соответствующие стержни 32 до тех пор, пока гайки не войдут в прочное зацепление с каждой из матриц 14 на дне полостей 34. Выравнивающие штифты после этого могут быть удалены из выравнивающих отверстий 38 и проходов 40. Завершенный узел 10 полиграфических матриц готов к отправлению к пользователю. Оператор плоскопечатного штамповочного, тиснильного или высекательного пресса может установить плоский узел 10, показанный на Фиг.1-8, непосредственно на заключную раму плоскопечатного пресса. Грань 18 опорного элемента 12 может быть использована в качестве направляющей для расположения узла 10 благодаря тому, что грань 18 точно расположена относительно центральной точки опорного элемента 12, причем отельные матрицы 14 точно расположены относительно центральной точки опорного элемента 12. Если в ходе приправки пресса требуется регулирование одной или более матриц 14 из-за разницы в подложках, рабочих условиях, таких как влажность в окружающей среде пресса, влияющая на подложку, или других факторов, часто встречаемых в операциях обработки, регулирование матрицы может быть с легкостью осуществлено без снятия матриц с опорного элемента 12. Все что для этого требуется, - это ослабление гаек 36, относительное смещение пластины матрицы и после этого повторное затягивание гаек 36.

Компоненты ротационного пресса, образующие часть ротационного штамповочного, тиснильного или высекательного пресса, показаны на Фиг.9 и в общем смысле обозначены номером 156. Цилиндрическая заключная рама 150, установленная на валок 158, имеет множество отверстий 148, подобных отверстиям 48 заключной рамы 50. Заключная рама 150 находится в полностью противоположном положении и сопрягается с упорным валком 160, который может иметь поверхностный валок 162. Традиционные перекрещивающиеся зубчатые колеса 164 и 166 оборудованы на концах цилиндра 158 и валка 160 соответственно для осуществления вращения цилиндра 158 и валка 160 от единого ведущего вала.

Полуцилиндрический опорный элемент 112 узла 110 матриц предпочтительно изготовлен из стальной трубы. Эта труба фрезеруется для получения желаемой толщины, например 0,060 дюйма, после чего используется программа станка с ЧПУ для управления лазерным резательным станком для отрезания конечного элемента матрицедержателя. Полуцилиндрический элемент 112 матрицедержателя может также быть изготовлен из плоской стальной пластины, которая была фрезерована для получения желаемой однородной толщины и затем согнута в круговую конфигурацию при помощи традиционного вальцового формовочного оборудования. Опорный элемент 112 может быть изготовлен из трубы, как описано, или может быть изготовлен из плоского элемента, который был отскоблен при помощи станка с ЧПУ. Опорный элемент с плоской поверхностью затем сгибается при помощи вальцевого формования в круглую конфигурацию. Изогнутые матрицы (пластины матриц, матричные пластины) 114 также имеют конструкцию, идентичную пластинам 14, за исключением того, что каждая матрица 114 предпочтительно изготавливается из металлического цилиндра диаметром, как правило, совпадающим с диаметром внешней поверхности заключной рамы 150. Полуцилиндрическая сегментная заготовка вырезается из металлического цилиндра, например, из латуни, меди, стали, магния, цинка или других гравируемых материалов, имеющего размеры слегка больше, чем конечная пластина матрицы. Если, например, используемый металлический цилиндр имеет толщину около 0,5 дюйма, толщина сегментной заготовки снижается примерно до 0,25 дюйма станком с ЧПУ на том же этапе, когда на наиболее внешней поверхности металлической заготовки образуется рисунок изображения. Как правило, самая внутренняя поверхность изогнутой матрицы обрабатывается с точностью для того, чтобы она точно совпадала с внешней изогнутой опорной поверхностью для матриц полуцилиндрического опорного элемента 112.

Станок с ЧПУ также запрограммирован для образования сквозных отверстий в каждой из матриц 114, подобно сквозным отверстиям 28 в матрице 14, и для образования выравнивающих отверстий в каждой из матриц 114 за краем поверхности, ограничивающей изображения, каждой изогнутой матрицы. Сквозные отверстия в матрицах 114 выровнены с проходами в опорном элементе 112, подобными проходам 40 в опорной пластине 12. Сквозные отверстия, выполненные в каждой матрице 114, коаксиальны с полостями 134 для размещения гаек во внешней поверхности, ограничивающей изображение, каждой матрицы 114.

Станок с ЧПУ запрограммирован для приваривания ряда стержней 132 к внешней поверхности 116 приема рисунка опорной пластины 112 в таких положениях, что стержни 132 будут коаксиально выровнены с соответствующими сквозными отверстиями в матрицах 114, когда матрицы установлены в соответствующих положениях на опорную пластину 112.

Как можно видеть на Фиг.10, поверхность 116 для приема матриц опорного элемента 112 может иметь круговой паз 168 для каждого стержня 132, причем нижний край каждого стержня 132 расположен внутри соответствующего паза. Приваривание стержней 132 в то время, когда они помещены в соответствующие пазы 168, увеличивает физическую связь каждого стержня 132 с опорным элементом 112, так что стержни лучше выдерживают скручивающие усилия, оказываемые на стержни в ходе вращения цилиндра 158 опорной заключной рамы 150.

В альтернативных воплощениях опорной пластины 112 каждый стержень 132 может быть прикреплен к опорной пластине 112 путем прессовой посадки каждого стержня с задней стороны опорной пластины 112 через соответствующее отверстие в опорной пластине 112. Часть стержней 132, проходящая через опорный элемент 112, может иметь увеличенные конические головки, совмещающимся образом помещаемые в соответствующие конические сегменты отверстий опорного элемента 112 для дополнительного увеличения удерживающей способности каждого стержня 132. Цилиндрические стержни, простирающиеся через опорный элемент 112, или стержни 132 с конической головкой могут, при желании, быть приварены, припаяны или химически приклеены, например, при помощи клея к опорному элементу 112. Верхние края каждого из стержней 132 должны быть соскоблены при необходимости для того, чтобы верхний конец каждого стержня не выступал над внешней поверхностью, ограничивающей изображение, соответствующей матрицы 114.

Рычажные устройства 144, предпочтительно той же конструкции, что и рычажные устройства 44, помещены в соответствующие пазы 142 в опорном элементе 112. Одно рычажное устройство 144 показано в каждом из пазов 142 на Фиг.10 в качестве образца, но следует понимать, что в предпочтительной конструкции в каждом соответствующем пазу 142 будет оборудовано два рычажных устройства 144, причем рычажные устройства 144 расположены в соответствующих концах пазов 142. С этой целью опорный элемент 112 располагается так, чтобы рычажные устройства помещались в соответствующие отверстия в заключной раме 150. Рычажные устройства 144 выполняют ту же функцию, что и рычажные устройства 44 в пазах 42 опорного элемента 12 для удержания внутреннего участка опорного элемента 112 в прочном контакте с заключной рамой 150. Дополнительные рычажные устройства 144, помещенные в соответствующие отверстия заключной рамы 150, используются для присоединения внешней грани опорного элемента 112 к изогнутой поверхности заключной рамы 150.

Отдельные матрицы 114 помещаются на изогнутый опорный элемент 112 вместе со стержнями 132, помещенными в соответствующие сквозные отверстия в соответствующих матрицах 114. Штифты временно вводятся сквозь выравнивающие отверстия в матрицах 114 и выравнивающие отверстия в опорном элементе 112. Гайки 136 навинчиваются на каждый стержень 132 и затягиваются напротив внешней поверхности каждой матрицы 114 внутри соответствующих полостей 134. Узел изогнутой матрицы и опорного элемента готов к поставке к заказчику для установки в комплекте на цилиндрическую заключную раму 150 ротационного пресса. Ограниченное перемещение каждой матрицы 114 для конечного совмещения каждой матрицы возможно после ослабления соответствующих гаек 136 и повторного затягивания всех гаек после изменения положения соответствующей матрицы в желаемое положение совмещения.

Работа ротационного пресса, как правило, такая же, как описано для плоскопечатного пресса, за исключением того, что подложка в виде полотна подается на ротационный пресс вместо отдельных листов, подаваемых на плоскопечатный пресс.

Время приправки для настройки ротационного пресса для тиснения, тиснения фольгой или высечки значительно снижается по сравнению с традиционным ротационным прессом благодаря обеспечению предварительно сформированного изогнутого опорного элемента и предварительно сформированных полукруглых матриц с возможностью съема и перемещения прикрепленных к опорным элементам. Значительно меньше времени требуется оператору для подготовки ротационного пресса к тиснению, тиснению фольгой или высечке при помощи настоящего изобретения благодаря тому, что все матрицы установлены в комплекте на опорный элемент, в то же время сохраняя четкое совмещение друг с другом.

Пример

В соответствии с настоящим изобретением опорный элемент 12 предпочтительно представляет собой стальную пластину, в которой поверхность 16 для приема матриц была обработана на фрезеровальном станке так, что толщина пластины составляет от 0,030 дюйма до 0,100 дюйма, более предпочтительно примерно от 0,04 дюйма до примерно 0,090 дюйма и наиболее предпочтительно 0,060 дюйма. Толщина матрицы 14 должна быть в диапазоне от примерно 0,150 дюйма до примерно 0,220 дюйма, более предпочтительно примерно от 0,160 дюйма до примерно 0,210 дюйма и наиболее предпочтительно примерно 0,190 дюйма. Общая толщина узла 10 наиболее предпочтительно составляет 0,250 дюйма для соответствия промышленной практике в Северной Америке, где пластина для тиснения, тиснения фольгой или высечки не должна быть толще чем 0,250 дюйма. В примере иностранных прессовочных операций общая толщина узла 10, как правило, должна быть не более 7 мм в соответствии с иностранной промышленной практикой тиснения, тиснения фольгой и высечки. Вместо изготовления из стали опорный элемент 12 может быть изготовлен из другого металла, нежели углеродистая сталь, например меди, латуни, титана или нержавеющей стали. Может быть использована облицованная металлическая пластина, содержащая два металлических слоя, включая соответствующие слои из меди, латуни, цинка и магния, совмещенные с другим металлом, таким как сталь, в которой один слой металла используется с другим металлом. Применение облицованных металлических пластин для изготовления опорного элемента 12 обладает преимуществом потому, что облицованные металлические листы производятся способом пропускания налагаемых слоев металла между валками, которые прилагают очень высокие давления к материалу слоистой пластины. Противоположные поверхности получившейся облицованной металлической пластины точно параллельны, таким образом в большинстве примеров нет необходимости в фрезеровании одной поверхности материала пластины, используемой для изготовления опорного элемента.

Предпочтительно каждое из сквозных отверстий 28 приблизительно имеет диаметр от примерно 0,200 дюйма до примерно 0,270 дюйма и предпочтительно 0,250 дюйма, в то время как каждый стержень имеет диаметр примерно 0,187 дюйма и высоту примерно 0,140 дюйма. Гайки 136 имеют диаметр стандартной гайки 3/8 дюйма, имеют 10-32 витка резьбы и имеют толщину 0,095 дюйма. Полости 34 расточены до глубины в по меньшей мере 0,100 дюйма. В связи с этим предпочтительно, чтобы размеры сквозных отверстий 28 и стержней 32 были подобраны так, чтобы матрица 14 могла быть подвижна во всех направлениях на расстояние относительно стержней 32, помещенных в них, в диапазоне от 0,010 дюйма до примерно 0,050 дюйма и предпочтительно на 0,030 дюйма.

Матрица 14 может быть из любого черного или цветного металла, включая медь, цинк, магний, алюминий, сталь, латунь, или из композитного материала, включая термопластик и термореактивные смолы. Несмотря на то что стальные стержни, покрытые медью, являются предпочтительными, стержни могут также быть изготовлены из любых черных или цветных свариваемых металлов, включая нержавеющую сталь или медь. Вместо приваривания отдельных стержней к элементу матрицедержателя стержни могут представлять собой резьбовые элементы, которые крепятся при помощи прессовой посадки, адгезивного приклеивания или химического приклеивания к опорному элементу 12. Другой альтернативной для стержней 32 являются штыри, имеющие средства, такие как паз, на своем верхнем конце для приема кольцевого крепежа. Предпочтительно должно быть оборудовано по одному стержню 32 на каждые от четырех до семи квадратных дюймов выгравированной матрицы, минимум два стержня на матрицу.

В случае узла 110 матриц для использования на ротационном прессе толщина опорного узла 112 номинально должна быть в диапазоне от примерно 0,030 дюймов до примерно 0,100 дюймов, более предпочтительно от примерно 0,040 дюймов до примерно 0,090 дюймов и наиболее предпочтительно около 0,060 дюймов. Толщина матрицы 114 должна быть примерно от 0,163 дюйма до примерно 0,233 дюйма, более предпочтительно от примерно 0,173 дюйма до примерно 0,233 дюйма и наиболее предпочтительно примерно 0,203 дюйма. Общая толщина комбинации опорного элемента 112 и соответствующей матрицы 114 наиболее предпочтительно составляет примерно 0,263 дюйма.

Использование оператором пресса с настоящим узлом 10 или 112 полиграфических матриц вместо существующих до этого процедур заключки матриц для тиснения, тиснения фольгой или высекания матриц, отдельно установленных непосредственно на плоскопечатную заключную раму или ротационную цилиндрическую заключную раму, может снизить время заключки на 400% и более, таким образом снижая не только время на приправку, но также значительно понижая затраты на заключку матриц и приправку пресса.

b. Предпочтительные Воплощения Ряда Изогнутых Пластин Матрицедержателей для Одной или Более Искривленных Матриц, Предназначенных Для Установки на Цилиндрическую Заключную Раму Ротационного Пресса.

Цилиндрическая заключная рама 250, показанная на Фиг.11, устанавливается на валок 258 подобно заключной раме 150, как показано на Фиг. 9, и имеет большое число гладких просверленных отверстий 248 по окружности заключной рамы. Заключная рама 250 предназначена для движения противоположно покрытому валику 262, расположенному на упорном валке 260. Традиционные зубчатые колеса 264 и 266 взаимного зацепления на концах валка 258 и валка 260 соответственно осуществляют одновременное вращение цилиндрической заключной рамы 250 и покрытого валка 262 посредством единого ведущего вала.

Блок 210 узлов матрицедержателей содержит множество изогнутых пластинчатых элементов матрицедержателей 212, которые принимают по меньшей мере одну аркообразную матрицу 214, совпадающим образом присоединенную к внешней поверхности соответствующей опорной пластины 212. Несмотря на то что пластины матрицедержателей 212 с Фиг.11 имеют лишь одну матрицу 214 на них, следует понимать, что множество матриц 214 может быть оборудовано на каждой пластине матрицедержателя 212 в зависимости от количества изображений в рисунке трафарета. Более того, несмотря на то что пластины матрицедержателей 212, показанные на Фиг.11, имеют одинаковую ширину в окружном направлении заключной рамы 250, следует понимать, что тем не менее каждая пластина матрицедержателя 212 может иметь изменяющуюся окружную ширину и продольную длину при том условии, что поддерживается соответствие между пластинами 212 матрицедержателей и относительно заключной рамы 250.

Каждая из пластин матрицедержателей 212 прикреплена к цилиндрической заключной раме 250 тем же способом, что и компоненты для съемного крепления опорной пластины 112 к периметру заключной рамы 150, как показано на Фиг. 9. Таким образом, каждая пластина 212 матрицедержателя предпочтительно оборудуется по меньшей мере парой вытянутых пазов 242 рядом с ближними противоположными гранями соответствующих опорных пластин 212. Крепежи 244, подобные рычажным устройствам 44 и 144, используются для съемного крепления пластин матрицедержателей 212 к цилиндрической заключной раме 250. Каждое из рычажных устройств 244 сконструировано так, чтобы помещаться в соответствующее отверстие 248 в заключной раме 250. Несмотря на то что на Фиг.11 показано лишь одно рычажное устройство 244 в каждом из пазов 242, вновь следует понимать, что в предпочтительном расположении два рычажных устройства 244 будут оборудованы для каждого паза 242, причем рычажные устройства 244 расположены на соответствующих противоположных концах соответствующих пазов 242. На Фиг.11 можно увидеть, что рычажное устройство 244 оборудовано в каждом пазу 242, в то же время другие рычажные устройства 244 зацепляются с противоположной самой внешней из граней пластин 212 матрицедержателей.

Крепежи 244, которые похожи или подобны крепежам 144 и которые крепят матрицы 114 к опорной пластине 112, оборудованы для присоединения матриц 214 к каждой из пластин матрицедержателей 212. На Фиг.11 можно увидеть, что каждая из матриц имеет множество отверстий 230, которые принимают соответствующие стержни 232, сконструированные и установленные таким же способом, как описано для стержней 32, установленных в опорной пластине 12. Гайки 236 навинчиваются на самые внешние концы стержней 232. Изобразительный оригинал или пленка изобразительного оригинала используются для программирования оборудования для производства каждой опорной пластины 212 путем сверления отверстий, таких как отверстия 40, показанные на Фиг.2, которые являются позиционирующими отверстиями для расположения матриц 214 на соответствующих опорных пластинах. По меньшей мере два выравнивающих отверстия 238 выполнены на каждой из пластин матрицедержателей 212 для временного приема выравнивающего штифта, который предназначен также для помещения в соответствующее выравнивающее отверстие, такое как отверстие 40, выполненное в каждой опорной пластине 212. Гайки 236 затягиваются после того, как каждая матрица 214 заняла свое правильное положение при помощи использования выравнивающих штифтов, после чего штифты удаляются из отверстий 238 и лежащих под ними скважин 40.

Используемый металлический материал и этапы для изготовления опорных пластин 212 и матриц 214 те же, что описано ранее для пластин 12 и 112. Таким образом, как описано со ссылкой на пластины 12, 112 и основываясь на изобразительном оригинале или пленке изобразительного оригинала, обеспеченной пользователем узлов матрицедержателей, определяется расположение выравнивающих отверстий в опорных пластинах 212 и соответствующих выравнивающих отверстий 238 в опорных пластинах 212, и соответствующие отверстия высверливаются в пластинах 212 и матрицах 214. Подобным образом изобразительный оригинал или пленка изобразительного оригинала используется для определения положения отверстий 230, которые принимают стержни 232 для крепления матриц 214 к соответствующим полуцилиндрическим опорным пластинам 212.

Как показано на Фиг.11 и 14, кромки 268 каждой пластины 212 матрицедержателя, которые являются противоположными и смежными друг с другом, при установке на цилиндрическую заключную раму 250 имеют прямоугольные вырезы 270 одинаковой формы и размера. На Фиг.11 можно увидеть, что на каждом крае 268 пластин матрицедержателей 212 выполнено по меньшей мере два выреза, хотя три или более вырезов 270 может быть выполнено на более длинных краях пластин 212 матрицедержателей в зависимости от длины соответствующей пластины 212. Каждый вырез 270 ограничивает прямоугольное отверстие 272. Вырезы 270 в соответствующих гранях пластин матрицедержателей 212 расположены так, что пара вырезов 270 смежных пластин матрицедержателей предназначена для выравнивания и сообщения для ограничения прямоугольного отверстия 272, которое предназначено для приема рабочего конца инструмента для распора и выравнивания 274. На Фиг.13-15 можно увидеть, что инструмент 274 имеет вытянутый хвостовик 276, который имеет прямоугольное поперечное сечение. Нижний конец хвостовика 276 имеет два противоположных, единичных, направленных наружу прямоугольных выступа 278 и 280, которые ограничивают распорную головку 282. На Фиг.13 можно увидеть, что головка 282 удалена от донной поверхности 284 хвостовика 276 инструмента 274. Длина хвостовика 274 под головкой 282 предпочтительно слегка меньше толщины пластины 212, так что донная поверхность 284 хвостовика 276 не контактирует с поверхностью цилиндрической заключной рамы 250. Также предпочтительно обеспечение множества инструментов 274, минимум два инструмента 274.

Фиг.26 представляет собой схематичное представление одной из пластин матрицедержателей 212а, показанной в виде плоской пластины для упрощения, несмотря на это следует понимать, что пластина будет иметь аркообразную конфигурацию, как показано на Фиг.11. Пластина 212а предпочтительно имеет линию совмещения 286, вырезанную на поверхности 212' пластины, которая будет внешней поверхностью пластины. Линия 286 используется для выравнивания пластины 212а с подобной вырезанной, простирающейся по окружности линией или меткой на внешней поверхности цилиндрической заключной рамы 250, когда пластина 212а присоединена к раме 250. Требуется, чтобы лишь одна из пластин 212 матрицедержателей, обозначенная как пластина 212а на Фиг.26, была оборудована линией совмещения или меткой.

Программа, которая изготавливает пластину 212а матрицедержателя и которая вырезает линию 286 в заданном положении на пластине 212а, также располагает отверстия 238 для выравнивания матриц 214 на пластине 212а, так что, когда отдельная матрица 214 прикрепляется к пластине 212а или альтернативно множество матриц 214 устанавливается на пластину 212а, матрицы предпочтительно выравниваются с линией 286 и подобным образом относительно центральной линии цилиндрической заключной рамы 250. Остальные пластины 212 матрицедержателей устанавливаются на цилиндрическую заключную раму 250 в соответствии с пластиной 212а и выровнены с пластиной 212 при помощи инструментов 274, помещенных в соответствующие отверстия 272, образованные противоположными выравнивающими вырезами 270. На Фиг.11, если пластина матрицедержателя 212а является опорной пластиной в верхнем левом квадранте из четырех пластин и пластина матрицедержателя 212а была прикреплена к цилиндрической заключной раме 250 при помощи рычажных устройств 244, пластина матрицедержателя 212b в верхнем правом квадранте с Фиг.11 расположена в совмещении с пластиной 212а путем помещения головки 282 каждого из инструментов 274 в соответствующие отверстия 272 выравнивающих вырезов 270. Как отмечено ранее, инструменты 274 служат не только для выравнивания пластины 212b с пластиной 212а как по окружности, так и по оси цилиндрической заключной рамы 250, а также поддерживают заданное расстояние между пластиной 212а и пластиной 212b. Это расстояние между смежными пластинами 212а и 212b компенсирует расширение пластин 212 при нагреве цилиндра пресса, в то же время поддерживая матрицы 214 в совмещении с изображениями на подложке, проходящей между двумя цилиндрами пресса. Пластина 212с выравнивается с пластиной 212а при помощи инструментов 274 вышеописанным способом, после чего пластина 212d выравнивается с пластинами 212b и 212с вновь при помощи инструмента 274. Каждая из пластин 212b, 212c и 212d крепится к цилиндрической заключной раме 250 при помощи соответствующих рычажных устройств 244. Последовательность выравнивания и присоединения пластин 212b, 212c и 212d к цилиндрической заключной раме 250 может быть изменена оператором пресса при желании.

Как показано на Фиг.27, пластина 212а может иметь пару линий совмещения 286а и 286b, которые выровнены друг с другом, вместо одной линии 286, как показано на Фиг.26. Подобным образом линия совмещения может быть смещена от центра пластины, что показано линией 286с на Фиг.28. Единственное требование заключается в том, что линия совмещения или отметка на пластине 212а должна быть расположена так, что пластина 212а будет расположена в заданной взаимосвязи с центральной линией цилиндрической заключной рамы 250, когда пластина 212а присоединена к заключной раме 250.

Для обеспечения того что все пластины 212 присоединены к заключной раме 250 в правильных положениях одна относительно другой, грани пластин 212, которые располагаются рядом после сборки пластин 212 на цилиндрическую заключную раму 250, одна смежная грань одной из пластин 212 оборудована выступающим поляризационным язычком 288, который предназначен для помещения в соответствующий вырез 290 в противоположной грани смежной пластины 212, как показано на Фиг.17. В связи с этим следует понимать, что язычки 288 и соответствующие вырезы 290 расположены в таких местах, что пластины 212 можно расположить на цилиндрической заключной раме 250 лишь в одной относительной ориентации сборки.

В альтернативном блоке 310 сборки матрицедержателей, показанном на Фиг.18 и 19, каждый пластинчатый элемент 312 матрицедержателей оборудован множеством прямоугольных вырезов 316, расположенных, как правило, по периметру каждой матрицы 314, установленной на внешнюю поверхность соответствующего пластинчатого элемента 312 матрицедержателя. Ссылаясь на Фиг.18, можно увидеть, что два выреза 316 оборудованы на каждом из участков кромки 314а, 314b, 314c и 314d прямоугольной матрицы 314. В связи с этим следует понимать, что каждый из вырезов расположен так, что участок выреза лежит под соответствующим участком кромки матрицы 314. Таким образом, инструмент в виде традиционной отвертки 318 может быть использован для регулирования положения матрицы 314 относительно лежащего под ней пластинчатого элемента 312 матрицедержателя путем ввода острого конца 320 отвертки 318 в один из вырезов 316. Каждая матрица 314 изначально присоединена к пластинчатому элементу 312 матрицедержателя при помощи гаек 336, навинченных поверх стержней 332, после помещения штифтов в отверстия 338 и их прохождения в соответствующие выравнивающие скважины, такие как скважины 40, в лежащем снизу элементе 312 опорной пластины. Для возможности осуществления небольшого регулирования вбок матрицы 314, что может быть желательно, при помощи отвертки 318, как показано на Фиг. 19, гайки 336, навинченные поверх стержней 332, выступающих вверх от поверхности пластинчатого элемента 312 матрицедержателя, слегка ослабляются.

В еще одном альтернативном блоке сборки 410 матрицы и опоры, как показано на Фиг.20 и 21, множество круглых вырезов 416 оборудовано в пластинчатом элементе 412 матрицедержателя вместо прямоугольных вырезов 316 в пластине матрицедержателя 312. Два выреза 416 расположены за гранью внешних участков кромки 414а, 414b, 414c и 414d прямоугольной матрицы 414. На Фиг.20 можно увидеть, что каждый из круглых вырезов 416 расположен удаленно от соответствующего участка кромки матрицы 414. Специальный инструмент 418, изображенный на Фиг.22, оборудован для перемещения матрицы 414 в боковом направлении относительно соответствующего пластинчатого элемента 412 матрицедержателя. Инструмент 418 имеет вал 420, присоединенный к рукоятке 422. Внешнее окончание вала 420 оборудовано цилиндрической кулачковой головкой 424, в которой ось головки смещена от оси вала 420, что делает поверхность кулачка 426 головки 424 эксцентричной относительно оси вала. Цилиндрическая кнопка 428 на самой нижней поверхности 430 головки 424 имеет тот же диаметр, что и каждый вырез 416, и коаксиальна валу 420. Расстояние от оси кнопки 428 и, следовательно, от оси вала 420 до самой внешней поверхности кулачка несколько больше, чем расстояние между центром каждого выреза 416 и смежным внешним участком кромки 414а-d матрицы 414, когда матрица установлена на пластинчатый элемент 412 матрицедержателя после прикрепления к элементу пластины 412 при помощи штифтов, помещенных в отверстия 438, выровненные с лежащими под ними отверстиями в пластинчатом элементе 412 матрицедержателя.

Когда необходимо слегка переместить матрицу 414 относительно лежащего под ней элемента 412 опорной пластины для выравнивания поверхности матрицы с изображением на подложке, гайки 412 слегка ослабляются на соответствующих стержнях 432, участок 428 кнопки эксцентричной головки 424 помещается в выбранный цилиндрический вырез 416, инструмент 418 поворачивается для приведения поверхности 426 головки 424 в зацепление с соответствующим участком кромки 414а-d матрицы 414. Последующий поворот инструмента 418 служит для небольшого перемещения матрицы 414.

Альтернативный блок 510 узла пластинчатого элемента матрицедержателя и матриц, изображенный на Фиг.23-25, имеет пластинчатые элементы 512 матрицедержателей, которые специально предназначены для установки на цилиндрическую заключную раму 550, которая отличается от заключной рамы 250 тем, что заключная рама 550 имеет перемежающиеся ряды гладких высверленных отверстий 548 и резьбовых отверстий 552. На Фиг.23 можно увидеть, что отверстия 552 имеют меньший диаметр, чем отверстия 548, и смещены от отверстий 548. Отверстия 548 и 552 цилиндрической заключной рамы 550 расположены в порядке двухкоординатной матрицы, где существует определенное расстояние в боковом направлении и вертикально между смежными отверстиями. В компьютерную программу вводится информация, указывающая на положение в двумерных координатах и относительное расстояние между смежными отверстиями.

Эта программа с информацией для размещения и относительного разнесения отверстий 548 и 552 затем используется для программирования оборудования для изготовления отдельных пластинчатых элементов 512 матрицедержателей. В течение процесса изготовления ряд вытянутых выравнивающих отверстий 534 выполняется вдоль участка кромки каждого из матрицедержателей 512. Несмотря на то что на Фиг.23 показано лишь одно выравнивающее отверстие 534 в каждом матрицедержателе 512, следует понимать, что множество вытянутых отверстий 534 оборудовано по ширине соответствующего матрицедержателя.

Каждый матрицедержатель 512 также имеет множество отверстий 538 для выравнивания матрицедержателей (лишь одно из которых показано на Фиг.23). Положение отверстий 534 и отверстий 538 определено желаемым положением каждого матрицедержателя 512, основываясь на координатах рисунка гладких отверстий 548 в цилиндрической заключной раме 550. Отверстия 534 и отверстия 538 принимают выравнивающие штифты 590, которые помещаются в соответствующие лежащие снизу гладкие сверлильные отверстия 548 в цилиндрической заключной раме 550. Эта процедура выравнивания пластин матрицедержателей осуществляется для всех пластин матрицедержателей 512. На Фиг.23 пластина 512а матрицедержателя располагается ближе всех к захвату цилиндрической заключной рамы 550, обозначенному «GRIPPER» на пластине в целях ориентации и идентификации. В связи с этим следует понимать, что по ширине цилиндрической захватной рамы 550 может быть расположено более одной опорной пластины 512а при желании.

В течение изготовления каждой опорной пластины 512 каждая пластина оборудуется выравнивающими отверстиями, которые предназначены для выравнивания с отверстиями 548 на соответствующих матрицах 514 для того, чтобы штифты, помещенные в отверстия 548 и лежащие под ними отверстия в соответствующей пластине матрицедержателя 512 обеспечивали правильное расположение каждой матрицы 514 на ее соответствующей опорной пластине 512. После выравнивания при помощи штифтов каждой матрицы 514 на опорной пластине 512 гайки 536 затягиваются на соответствующие стержни 532, прикрепленные к пластине 512, для крепления каждой матрицы к ее опорной пластине.

Опорные пластины 512 могут также быть оборудованы прямоугольными вырезами 516, подобными вырезам 316 в пластинах 312, для прецизионного регулирования матриц 514 при помощи инструмента, такого как отвертка 518, как описано ранее для блока 310.

Опорные пластины 512 предпочтительно крепятся к цилиндрической заключной раме 550 при помощи винтов 592, которые проходят сквозь отверстия 596 в опорной пластине 512 и вкручиваются в лежащее под ними резьбовое отверстие 552. Пластины 512 могут при желании быть оборудованы вытянутыми пазами 594, которые соответствуют пазам 242 в пластинах 212, позволяющим крепление пластин 512 к цилиндрической заключной раме 250 типа, показанного на Фиг.11, при помощи крепежей, таких как рычажные устройства 244, помещенных в пазы 594. Когда каждая пластина 512 установлена на цилиндрическую заключную раму, такую как заключная рама 250, рычажные устройства 244 также используются для крепления граней пластин 550 к поверхности заключной рамы. Соответственно, пластины 512 могут быть установлены на традиционную цилиндрическую заключную раму типа, обозначенного 250, а также на цилиндрическую раму, такую как 550, имеющую перемежающиеся резьбовые и гладкие сверлильные установочные отверстия. Это является преимуществом, так как одна модель опорной пластины может быть обеспечена для установки на любой используемый тип заключной рамы пресса.

Важным преимуществом опорных пластин 512 является то, что при помощи использования системы координат для установки пластин 512 на одну из двух типов цилиндрических заключных рам с отверстиями ротационного пресса, компьютерная программа, используемая для управления процессом изготовления каждой опорной пластины, а также матриц, подлежащих установке на эту пластину, имеет всю информацию о координатах, необходимую для обеспечения того, что на каждом этапе производства сохраняются функции выравнивания пластины, а также матриц, что приводит к эффективности изготовления и более точным изделиям.

Реферат

Изобретения относятся к оборудованию для полиграфии и могут быть использованы при установке комплекта полиграфических матриц на заключную раму с отверстиями плоскопечатного пресса или на цилиндрическую заключную раму с отверстиями ротационного полиграфического пресса. Каждая из матриц имеет штамповочную, тиснильную или высекательную поверхность и противоположную установочную поверхность. Матрицы устанавливают на поверхность для приема матриц элемента матрицедержателя. Противоположная поверхность указанного элемента имеет возможность зацепления с заключной рамой плоскопечатного или ротационного пресса. Матрицы закрепляют на элементе матрицедержателя с помощью прикрепленных к нему крепежей, которые размещают в сквозных отверстиях матриц. На каждом крепеже устанавливают съемный соединитель. В результате обеспечивается снижение трудоемкости процесса установки матриц и повышение точности. 8 н. и 44 з.п. ф-лы, 28 ил.

Комментарии