Стент с тонкими каркасными элементами из биорассасывающегося полимера с высокой усталостной и радиальной прочностью и способ его изготовления - RU2667649C2

Код документа: RU2667649C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к способу изготовления стента, расширяемого баллоном и изготавливаемого из биорассасывающегося полимера, с тонкими каркасными элементами (с толщиной каркасных элементов, составляющей 130 мкм или менее, предпочтительно 100-110 мкм) с высокой усталостной и радиальной прочностью. Кроме того, изобретение относится к стенту, расширяемому баллоном и изготовленному из биорассасывающегося полимера, с тонкими каркасными элементами (с толщиной каркасных элементов, составляющей 130 мкм или менее, предпочтительно 100-110 мкм) с высокой усталостной и радиальной прочностью.

Предпосылки создания изобретения:

Стенты используются для лечения атеросклеротического стеноза или другого типа закупорок в просветах/полостях трубчатых органов тела, подобных кровеносным сосудам, или для расширения просвета, который сузился вследствие болезни. «Стеноз» представляет собой уменьшение диаметра канала или отверстия в организме, обусловленное образованием бляшки или повреждением. Функция стента заключается в увеличении диаметра просвета за счет придавливания бляшки к стенке сосуда и поддержании раскрытого состояния просвета кровеносного сосуда впоследствии в месте его имплантации. Стент может быть покрыт терапевтическим (-и) средством (-ами) и/или биосовместимым (-и) материалом (-ами) для обеспечения предпочтительных эффектов, подобных минимизации возможности рестеноза, сужения при воспалении и т.д.

Первый этап при лечении стеноза включает обнаружение зоны, которая может потребовать лечения, такой как подозреваемое повреждение в сосуде, посредством ангиографии пораженного сосуда с последующей имплантацией соответствующего стента. Стент может представлять собой стент типа стента, расширяемого баллоном, или стент саморасширяющегося типа. Стенты устанавливают на подающем катетере, который способствует подаче стента в заданный очаг заболевания.

Расширяемый баллоном стент закрепляют на баллонном катетере посредством процесса обжатия так, что он плотно удерживается поверх баллона и достигает значительно меньшего диаметра (профиля). Катетер подкожно вводят в просвет сосуда/трубчатого органа тела и направляют к очагу заболевания (закупорке или суженному просвету). В очаге заболевания баллон накачивают за счет приложения гидравлического давления для расширения стента в радиальном направлении до заданного диаметра. Радиальное расширение стента вызывает придавливание бляшки к стенке сосуда, посредством чего устраняется сужение потока крови в сосуде. После этого баллон сдувают посредством снятия гидравлического давления и извлекают из тела пациента.

При расширении материал стента подвергается пластической деформации, и, следовательно, стент не сокращается обратно до его исходной формы и остается в расширенном состоянии, поддерживая раскрытое состояние просвета. Саморасширяющиеся стенты, как правило, изготавливают из металла с памятью формы, и они расширяются без помощи какого-либо другого устройства, такого как баллон. Стент закрепляют на подающем катетере, и расширение стента ограничивается оболочкой. Катетер вводят подкожно в просвет сосуда/трубчатого органа тела и направляют к заданному месту, где находится повреждение или бляшка. Оболочку затем отводят для обеспечения возможности расширения стента. Подобно стенту, расширяемому баллоном, данный стент также обеспечивает раскрытое состояние просвета за счет придавливания бляшки.

Конструкция стентов является цилиндрической с каркасом, образованным из системы или сетки соединенных друг с другом, конструктивных элементов, то есть «каркасных элементов». Каркас стента может быть образован из проволок, трубок или листов материала, свернутых в цилиндрическую форму. Кроме того, поверхность стента может быть покрыта составом терапевтического (-их) средства (средств) и/или биосовместимыми материалами с соответствующими веществами-носителями и добавками.

Важно то, что стент должен обладать способностью выдерживать нагрузки на конструкцию, а именно радиальные сжимающие силы, действующие со стороны стенки просвета сосуда/трубчатого органа тела на стент. Радиально направленная сила, действующая со стороны стенки просвета, может стремиться заставить стент сократиться внутрь. Радиальная прочность стента должна быть достаточной для противодействия радиальным сжимающим силам. Данные силы являются цикличными по природе вследствие пульсации потока крови. Следовательно, стент должен иметь достаточную усталостную прочность для выдерживания циклического нагружения, действующего на него со стороны просвета. Кроме того, стент должен обладать достаточной гибкостью для обеспечения возможности обжатия, маневрирования по сосудистым каналам и процесса расширения. Структура каркаса также должна быть достаточно плотной для предотвращения выпадения бляшки, но достаточно открытой для обеспечения возможности легкого доступа к боковому ответвлению для другого катетера со стентом или без стента. Стент должен иметь требуемую радионепроницаемость для обеспечения легкости имплантации.

Стенты эффективно используются в течение довольно продолжительного времени, и безопасность и эффективность процедуры стентирования являются общепризнанными. Имплантация стента вызывает некоторое травмирование сосуда. Процесс заживления начинается, и в конце концов эндотелиальные клетки образуются в месте имплантации. Когда процесс заживления завершится, эндотелиальные клетки будут обеспечивать достаточную опору для стенки просвета, и стент больше не требуется. Таким образом, наличие стента в просвете требуется только в течение ограниченного промежутка времени до тех пор, пока процесс заживления не завершится.

Коронарные стенты, как правило, изготавливают из биосовместимых материалов, таких как металлы, которые являются биостабильными. Металл имеет высокую механическую прочность, которая обеспечивает достаточную радиальную и усталостную прочность стента, в результате чего предотвращается его раннее и более позднее сокращение. Однако металлический стент остается в месте имплантации в течение неопределенного времени. Оставление стента в месте имплантации постоянно обуславливает различие в податливости на стентированном участке и здоровом участке сосуда. Кроме того, существует возможность постоянного взаимодействия между стентом и окружающей тканью, что приводит к риску эндотелиальной дисфункции, вызывающей замедленное заживление и поздний тромбоз.

Стенты, выделяющие лекарственный препарат, представляют собой выдающееся научно-техническое достижение в области разработки стентов вследствие их способности значительно уменьшать частоту/скорости рестеноза и снижать потребность в повторной реваскуляризации. Тем не менее, они по-прежнему связаны с подострым и поздним тромбозом, что требует пролонгированной антитромбоцитарной терапии в течение, по меньшей мере, 12 месяцев.

Металлические стенты эффективно используются в течение довольно продолжительного времени, и их безопасность и эффективность являются общепризнанными. Основными проблемами, связанным со стентом, являются рестеноз и внутристентовый тромбоз. Одной из важных причин данных отрицательных эффектов является травмирование артерии, вызываемое имплантацией стента. Травмирование ведет к рестенозу и замедленной эндотелиализации. Данные отрицательные эффекты могут быть уменьшены, если травмирование артерии уменьшается.

Является общепризнанным то, что толщина каркасных элементов стента играет важную роль в травмировании артерии. Более тонкие каркасные элементы вызывают меньшее травмирование по сравнению с более толстыми каркасными элементами. Таким образом, травмирование артерии может быть уменьшено за счет выполнения настолько тонких каркасных элементов, насколько это возможно на практике. При принятии решения о толщине каркасных элементов следует обратить внимание на то, что важные механические свойства стента, подобные радиальной прочности и сопротивлению усталости, должны быть соответствующими для выдерживания сил, действующих со стороны просвета сосуда тела, подобного артерии.

Таким образом, травмирование стенки артерии может быть минимизировано за счет уменьшения толщины каркасных элементов каркасной структуры стента. Общепризнанным является то, что стент с меньшей толщиной каркасных элементов вызывает меньшее травмирование по сравнению со стентом с более толстыми каркасными элементами. Данный вопрос подробно рассматривается Kastrati A., Schömig A., Dirschinger J. и др. в их статье ʺStrut Thickness Effect on Restenosis Outcome (ISAR STEREO Trial)ʺ, опубликованной в Circulation 2001; 103:2816-2821. Процентная доля пациентов с ангиографическим рестенозом составляла 15,0% в группе пациентов, прошедших лечение со стентами с тонкими каркасными элементами, против 25,8% пациентов с рестенозом в группе, прошедшей лечение со стентами с более толстыми каркасными элементами. Клинический рестеноз также был значительно уменьшен при процентной доле пациентов с повторным вмешательством, составляющей 8,6% от числа пациентов с тонкими каркасными элементами и 13,8% от числа пациентов с толстыми каркасными элементами.

Эти полученные данные были вновь подтверждены Kastrati A. и др. в их статье ʺStrut Thickness Effect on Restenosis Outcome (ISAR STEREO-2 Trial)ʺ, опубликованной в J. Am. Coll. Cardiol, 2003; 41:1283-8. Процентная доля пациентов с ангиографическим рестенозом составляла 17,9% в группе пациентов, прошедших лечение со стентами с тонкими каркасными элементами, против 31,4% пациентов с рестенозом в группе, прошедшей лечение со стентами с более толстыми каркасными элементами. Реваскуляризация в целевом сосуде (TVR), вызванная рестенозом, требовалась 12,3% пациентов в группе с тонкими каркасными элементами против 21,9% пациентов группы с толстыми каркасными элементами.

В качестве заключения исходя из вышеизложенного было установлено, что использование приспособления с более тонкими каркасными элементами связано со значительным уменьшением ангиографического и клинического рестеноза после коронарного стентирования.

Стенты могут быть изготовлены из полимерных материалов, которые являются биорассасывающимися/поддающимися биологическому разложению (биоразлагаемыми). Биоразлагаемый стент может быть выполнен с конфигурацией, обеспечивающей возможность его разложения и исчезновения из места имплантации, когда он больше не требуется, при этом остается только излеченный естественный сосуд. Это обеспечивает возможность восстановления вазореактивности с потенциалом ремоделирования сосудов. Полагают, что данные стенты улучшают процесс заживления, в результате чего вероятность позднего тромбоза стента значительно снижается. При этом может не потребоваться пролонгированная антитромбоцитарная терапия. Биоразлагаемые стенты могут быть изготовлены из биосовместимых полимеров, таких как поли-L-молочная кислота (PLLA), полигликолевая кислота (PGA), сополимер поли (D, L-лактида/гликолида) (PDLA) и поликапролактон (PCL). Среди прочих обычно рекомендуемым полимером является поли-L-молочная кислота (PLLA).

Единственным недостатком полимерных материалов является их низкая механическая прочность по сравнению с металлами. Отношение прочности к массе у полимерного материала меньше, чем у металла. Это делает необходимым увеличение толщины полимерных стентов по сравнению с металлическими стентами для получения достаточных радиальной прочности и усталостной прочности. Увеличение толщины приводит к более высокому профилю и большей степени травмирования кровеносного сосуда. Бóльшая толщина вызывает уменьшение гибкости стента, что приводит к плохой способности к следованию по извитым артериям. Полимерные материалы имеют плохую радионепроницаемость. Кроме того, полимерные материалы являются хрупкими в условиях внутри тела человека.

Следовательно, необходимо выбрать правильный полимер и модифицировать его механические свойства для того, чтобы сделать его пригодным для применения в стентах. Выполнение стента с малой толщиной каркасных элементов создает дополнительную сложную проблему. Выбор полимерного материала, разработка структуры/конструкции каркаса стента и процесс изготовления стента требуют особого внимания к ряду аспектов. Стент должен иметь механическую прочность, достаточную для предотвращения сокращения. Скорость разложения полимера должна быть такой, чтобы механическая прочность стента сохранялась для обеспечения опоры для сосуда и предотвращения выпадения бляшки в сосуд до тех пор, пока процесс заживления не будет завершен. В конце концов стент должен исчезнуть за счет разложения. Стент должен иметь достаточную гибкость для облегчения обжатия на баллоне катетера и для обеспечения хорошей способности к следованию по извилистым каналам через артерии. Полимерный материал и продукты его разложения должны быть биосовместимыми. Скорость разложения будет влиять на профиль выделения терапевтических средств, которыми покрыт стент. Известно, что такие полимеры, как поли-L-молочная кислота (PLLA), полигликолевая кислота (PGA), сополимер поли (D, L-лактида/гликолида) (PDLA) и поликапролактон (PCL) и продукты их разложения, являются нетоксичными и биосовместимыми.

Сохраняется потребность в способах производства и изготовления полимерных стентов с подобной конструкцией каркаса, которые обеспечивают соответствующие радиальную прочность, вязкость при разрушении, малое сокращение и достаточную стабильность формы при малой толщине каркасных элементов. Стент с малой толщиной каркасных элементов обеспечит малое травмирование стенки артерии. Кроме того, тонкий стент будет иметь более низкий профиль в обжатом состоянии по сравнению со стентом с большей толщиной каркасных элементов. Более тонкие каркасные элементы придают стенту бóльшую гибкость.

Имеется обширная доступная литература по биоразлагаемым стентам и процессам их изготовления.

В документе US 7971333 описан способ формирования стента из полимерных материалов посредством модификации механических свойств полимерной трубки для получения желательных механических свойств. Полимер может быть модифицирован для повышения прочности, модуля упругости и/или вязкости полимерной трубки для того, чтобы сделать его сопоставимым с металлом. Механические свойства полимера могут быть модифицированы посредством приложения нагрузки к полимеру предпочтительно при температуре, превышающей его температуру (Tg) стеклования, с последующим отверждением при нагревании. Это вызывает молекулярную ориентацию полимерных цепей в радиальном и аксиальном направлениях. Нагрузку прикладывают к полимерной трубке путем расширения ее в радиальном направлении посредством формования раздувом и путем растягивания трубки в аксиальном направлении посредством приложения аксиальной нагрузки, что приводит к двухосной ориентации молекул полимера. Трубку нагревают до заданной температуры за счет нагрева пресс-формы. Радиальная деформация трубки обеспечивается приложением давления к трубке в пресс-форме посредством инертного газа под давлением. Степень деформирования в радиальном направлении определяется как соотношение наружного диаметра трубки после расширения и исходного внутреннего диаметра трубки. Данное отношение может варьироваться от 1 до 20 или в более узких пределах - от 2 до 6. Степень деформирования в аксиальном направлении определяется как отношение длин трубки после и до деформирования. Температура и степень деформирования влияют на кристалличность, которая, в свою очередь, зависит от кристалличности трубки перед деформированием. В патенте описана лазерная резка деформированной трубки для получения каркасной структуры стента.

В документе US8501079 раскрыт способ изготовления стента из трубки из поли-L-молочной кислоты (PLLA); трубку расширяют в радиальном и аксиальном направлениях внутри пресс-формы, когда трубка нагрета до температуры обработки, при этом температура обработки составляет 84°С. Выраженные в процентах радиальное и аксиальное расширения составляют соответственно 400% и 20% для получения расширенной трубки, имеющей увеличенные механическую прочность, вязкость при разрушении и однородность механических свойств на всей толщине стенки расширенной трубки, и стент образуют из расширенной трубки. Радиальное расширение трубки достигается при давлении 110-140 фунтов на кв. дюйм (758,42-965,27 кПа).

В документе US 2013/0187313 раскрыт способ изготовления стента, включающий: обеспечение наличия трубки из поли-L-молочной кислоты (PLLA), размещенной внутри цилиндрической пресс-формы; нагрев пресс-формы и трубки до температуры деформирования трубки (от 80°С до 115°С) посредством источника тепла, поступательно перемещающегося вдоль продольной оси цилиндрической пресс-формы и трубки, при этом скорость поступательного перемещения источника тепла составляет от 0,2 до 1,2 мм/с; повышение давления внутри трубки; обеспечение возможности расширения трубки в радиальном направлении под действием повышенного давления в трубке (110-140 фунтов на кв. дюйм (758,42-965,27 кПа)) к внутренней поверхности пресс-формы, при этом расширение в радиальном направлении «распространяется» вдоль продольной оси цилиндрической пресс-формы и трубки по мере поступательного перемещения источника тепла вдоль продольной оси цилиндра; приложение растягивающей силы к трубке вдоль продольной оси цилиндра во время радиального расширения для удлинения трубки в аксиальном направлении во время радиального расширения, при этом радиальное расширение, выраженное в процентах, составляет 300-500%, и удлинение в аксиальном направлении, выраженное в процентах, составляет 100-200%, и формирование рисунка стента в расширенной в аксиальном направлении и радиально деформированной трубке.

В документе ЕР1973502 сообщается о стенте, содержащем деформированный сферический радионепроницаемый маркер, расположенный в посадочном месте в части стента, при этом маркер соединен с данной частью по меньшей мере частично посредством посадки с натягом между расширенной частью маркера и внутренней поверхностью данной части стента внутри углубления, при этом маркер имеет достаточную радионепроницаемость для облегчения формирования изображения посредством обычных технических средств формирования изображений. Зазоры между деформированным маркером и внутренней поверхностью заполнены полимерным покрывающим материалом.

В документе US 2011/0066222 описан способ формирования стента из трубчатого полимера PLLA, который деформируется в выдувной пресс-форме. Заданная морфология полимера, результатом которой являются улучшенные характеристики стента, получается при степени осевого удлинения, составляющей от приблизительно 10% до 200%, предпочтительно от 20% до 70%, степени радиального расширения от приблизительно 100% до 600%, предпочтительно от 400% до 500%, распространении деформации в аксиальном направлении при 0,3 мм/мин или приблизительно 0,3 мм/мин, выбранном давлении расширения, составляющем от приблизительно 50 до 200 фунтов на кв. дюйм (от приблизительно 344,74 до 1378,95 кПа), предпочтительно 130 фунтов на кв. дюйм (896,32 кПа), и температуре расширения от приблизительно 100°F (37,8°C) до 300°F (148,9C°), предпочтительно менее 200°F (93,3°C). Нагрев выполняют посредством перемещения источника тепла снаружи пресс-формы. Источник тепла перемещают со скоростью, составляющей 0,1-0,7 мм в минуту. Стент может быть изготовлен из PLGA, PLLA-co-PDLA, стереокомплекса PLLD/PDLA и полиэфирного блок-сополимера на основе PLLA, содержащего жесткий сегмент PLLA или PLGA и мягкий сегмент PLC или PTMC.

Ни в одном из документов по предшествующему уровню техники не упоминаются конструкция и способ изготовления для изготовления полимерного стента с малой толщиной каркасных элементов (с толщиной менее 130 мкм, предпочтительно 100-110 мкм).

Полимерные стенты имеют потенциальные недостатки по сравнению с металлическими стентами с такими же размерами, а именно более низкую радиальную прочность и более низкую жесткость полимерных стентов по сравнению с металлическими стентами. Более низкая радиальная прочность потенциально способствует сравнительно большому сокращению полимерных стентов после имплантации в анатомический просвет. Другая возможная проблема, связанная с полимерными стентами, заключается в том, что каркасные элементы могут растрескиваться или разрушаться во время обжатия, подачи и установки, особенно в случае хрупких полимеров. Вследствие данных недостатков толщина каркасных элементов полимерных стентов всегда сохраняется более высокой по сравнению с металлическими стентами с такой же радиальной и усталостной прочностью.

В заключение исходя из ʺISAR STEREO Trialʺ и ʺISAR STEREO-2 Trialʺ, как описано выше, было установлено, что использование приспособления с более тонкими каркасными элементами связано со значительным уменьшением ангиографического и клинического рестеноза после коронарного стентирования.

Таким образом, сохраняется потребность в выявлении правильного полимера и определении способов производства и изготовления полимерных стентов с правильной конструкцией каркаса, которые обеспечивают достаточную радиальную прочность, вязкость при разрушении, малое сокращение и достаточную стабильность формы при малой толщине каркасных элементов. Дополнительным преимуществом стента с малой толщиной каркасных элементов являются его более низкий профиль после его обжатия на баллоне подающего катетера и бóльшая гибкость.

Изготовление стента с заданной малой толщиной каркасных элементов начинается с выбора правильного полимерного материала. Затем полимерный материал подвергается ряду технологических операций, подобных вытягиванию трубки из данного материала, модификации механических свойств трубки, изготовлению стента из данной трубки с надлежащей конструкцией каркаса, обжатию стента на баллоне подающего катетера и стерилизации комплекта.

Трубка из выбранного полимера может быть образована посредством процесса экструзии или формования при регулируемых условиях для получения заданных характеристик трубки. Условия обработки, которые влияют на характеристики трубки, включают главным образом степень вытяжки во время экструзии, температуру, при которой осуществляется экструзия трубки (относительно температуры стеклования и температуры плавления полимера), и диаметр трубки.

Механические свойства полимера могут быть модифицированы путем приложения нагрузки. Нагрузка изменяет молекулярную структуру и/или морфологию полимера. Степень и скорость изменений механических свойств зависят от температуры, при которой осуществляется приложение нагрузки, и степени деформирования, которому подвергается полимер (трубка в данном случае) вследствие приложения нагрузки. Нагрузка может быть приложена к полимерной трубке в радиальном и аксиальном направлениях для модификации морфологии кристалла и ориентации полимерных цепей контролируемым образом для получения заданной комбинации прочности и вязкости при разрушении вдоль аксиального и радиального направлений. В сочетании с надлежащей конструкцией каркаса толщина каркасных элементов может быть уменьшена при одновременном сохранении высокой усталостной и радиальной прочности и поддержании сокращения под контролем. В то же время необходимо обеспечить заданную скорость разложения полимера с тем, чтобы стент сохранял надлежащую механическую прочность до тех пор, пока процесс заживления просвета не будет завершен, и стент в конце концов исчезает из места имплантации. Обработка трубки таким образом вызывает изменение кристалличности полимера, что, в свою очередь, влияет на скорость разложения полимера. Аморфный полимер разлагается быстрее, чем кристаллический полимер, но он имеет меньшую механическую прочность по сравнению с кристаллическим полимером. Следовательно, требуется достижение такого баланса при обработке трубки, чтобы стент имел надлежащую комбинацию механической прочности и скорости разложения.

С учетом вышеизложенного в данной области техники существует потребность в разработке стента из биоразлагаемого полимера с тонкими каркасными элементами из биорассасывающегося полимера с соответствующей усталостной прочностью и радиальной прочностью и способа его изготовления. Процесс начинается с выбора правильного сорта полимера и задания процесса экструзии для получения заданных характеристик экструдированной трубки. Сорт полимера характеризуется в широком смысле его молекулярной массой, температурой (Tg) стеклования, кристалличностью (Хс), молекулярной структурой и пространственной изомерией. Дополнительное преобразование трубки в стент путем обработки и структура каркаса в конструкции стента должны быть такими, чтобы достигались заданные механические свойства готового стента. Обработка трубки включает приложение нагрузки к трубке, лазерную резку, очистку стента, полученного резкой, размещение радионепроницаемого маркера, термообработку, нанесение покрытия из лекарственного средства, обжатие и стерилизацию.

Механические свойства в значительной степени зависят от характеристик полимера, подобных средней молекулярной массе и молекулярно-массовому распределению. Данные характеристики претерпевают изменение на каждой стадии обработки. Следовательно, необходимо проверять данные характеристики на каждой стадии процесса и разработать процесс, который приводит к высокой механической прочности готового стента.

Стерилизацию стента выполняют посредством облучения электронным пучком, и данный этап требует особого внимания. Облучение электронным пучком вызывает разложение полимера и, таким образом, оказывает значительное влияние на среднюю молекулярную массу биорассасывающегося полимера и, следовательно, на его механические свойства. Авторы настоящего изобретения изучили влияние облучения электронным пучком на полимер в широком диапазоне доз облучения электронным пучком и обнаружили, что уменьшение дозы облучения электронным пучком приводит к повышению механической прочности полимера. Обычная доза облучения электронным пучком для эффективной стерилизации составляет более 20 кГр. Доза может быть уменьшена до некоторой степени за счет добавления стабилизаторов в полимерную матрицу. Данный стабилизатор должен быть биосовместимым и не должен создавать никакого отрицательного клинического эффекта.

Следовательно, одна из задач настоящего изобретения состоит в обеспечении эффективной стерилизации с дозой облучения электронным пучком, значительно меньшей, чем 20 кГр, без использования какой-либо добавки.

Соответственно, задача изобретения состоит в получении биоразлагаемого/биорассасывающегося стента, изготовленного из биорассасывающегося полимера с тонкими каркасными элементами (с толщиной 130 мкм и менее, предпочтительно с толщиной 100-110 мкм), который имеет соответствующие усталостную прочность, радиальную прочность и малое сокращение, и способа его изготовления, для которых истребуется защита.

Краткое описание чертежей

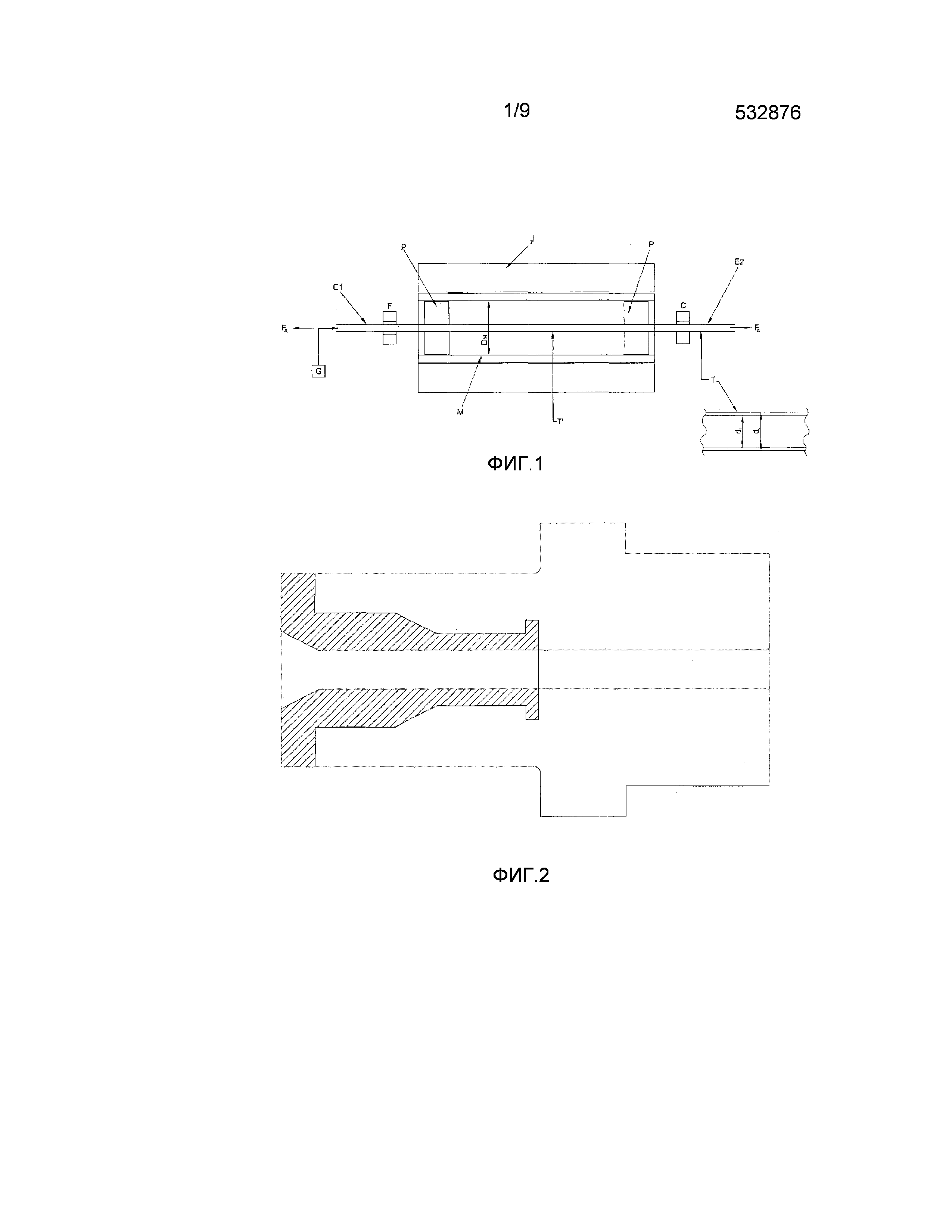

Фиг.1 представляет собой вид, показывающий систему с пресс-формой, в которой осуществляется обработка полимерной трубки.

Фиг.2 показывает детали концевой заглушки для удерживания трубки.

Фиг.3 показывает полимерную трубку внутри пресс-формы в процессе деформирования в радиальном направлении.

Фиг.4, 4А, 4В, 4С, 5, 6 и 7 показывают каркасные структуры стента.

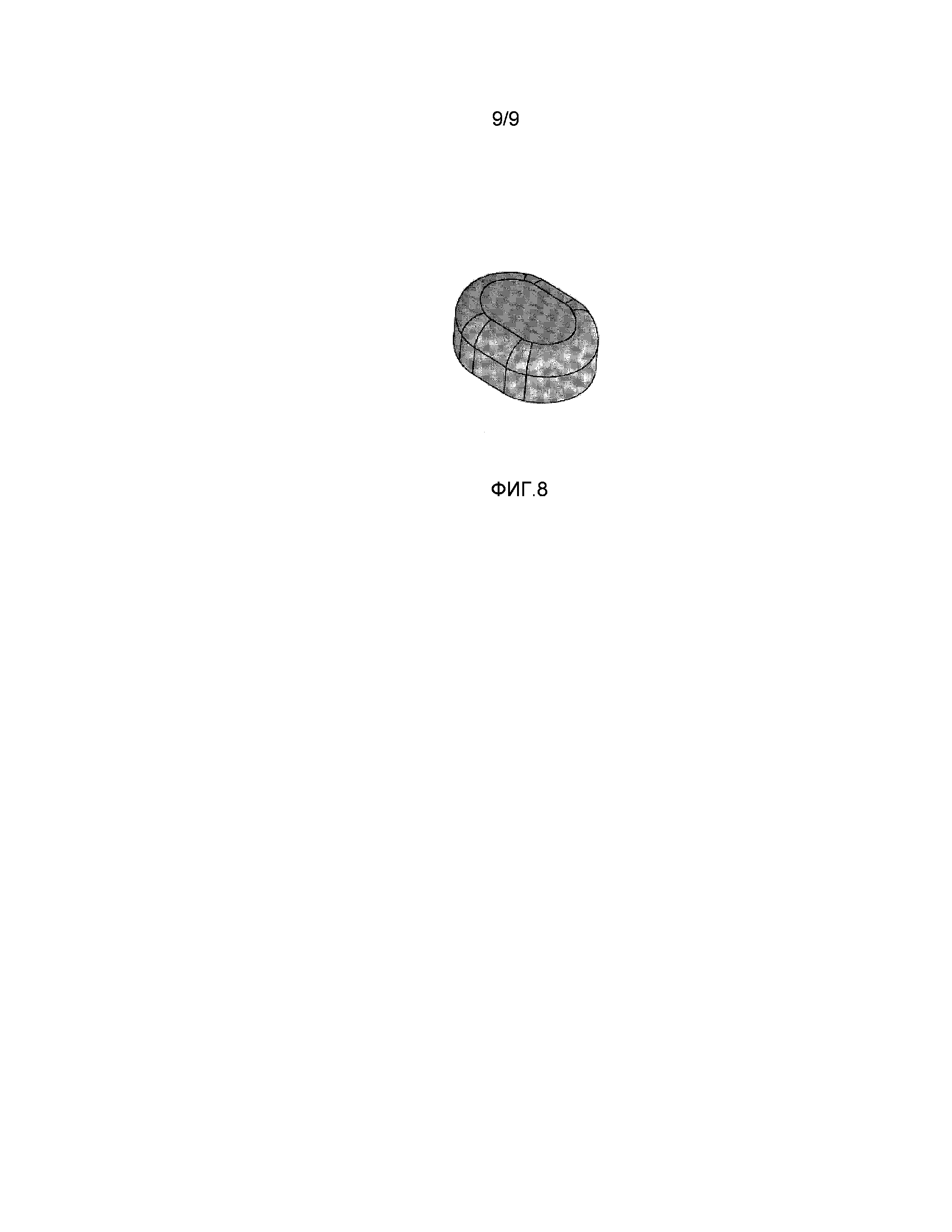

Фиг.8 показывает форму радионепроницаемого маркера.

Сущность изобретения

Термины «биорассасывающийся» и «биоразлагаемый» используются как взаимозаменяемые во всем описании, и они могут пониматься как таковые специалистом в данной области техники.

В соответствии с вышеуказанными задачами настоящего изобретения раскрыт способ изготовления стента из биоразлагаемого полимера, выполненного из PLLA (поли-L-лактида), с толщиной каркасных элементов, составляющей мерее 130 мкм, который включает:

(а) деформирование экструдированной трубки из поли-L-лактида (PLLA), имеющего среднемассовую молекулярную массу Mw в диапазоне от 590000 до 620000, среднечисленную молекулярную массу Mn в диапазоне от 350000 до 370000 и кристалличность в диапазоне от 7% до 12%, в аксиальном направлении при 70°С - 80°С посредством приложения осевого усилия до тех пор, пока не будет достигнуто заданное удлинение, и расширение трубки в радиальном направлении при температуре от 70°С до 80°С за счет приложения давления к трубке посредством инертного газа в три этапа, а именно 250-280 фунтов на кв. дюйм (1723,69-1930,53 кПа) на этапе 1, 375-410 фунтов на кв. дюйм (2585,54-2826,85 кПа) на этапе 2 и 500-530 фунтов на кв. дюйм (3447,38-3654,22 кПа) на этапе 3;

(b) нагрев трубки после деформирования в радиальном направлении при том же режиме давления до температуры от 100°С до 110°С и поддержание ее в данном состоянии в течение промежутка времени до 2 мин, и последующее охлаждение до 20°С за 20-30 с для получения готовой деформированной трубки;

с) вырезание заданного рисунка каркасной структуры на деформированной трубке посредством лазерной обработки;

(d) отжиг стента, полученного лазерной резкой, перед размещением или после размещения радионепроницаемых маркеров;

(е) очистку отожженного стента с радионепроницаемыми маркерами путем использования растворителя для удаления неровностей и получения гладкой поверхности;

(f) нанесение на очищенный стент покрытия из состава антипролиферативного лекарственного средства и полимера-носителя способом нанесения покрытия распылением;

(g) обжатие стента с нанесенным покрытием на баллоне предварительно стерилизованного подающего катетера в чистой среде;

(h) стерилизацию системы из обжатого стента и катетера способом облучения электронным пучком при дозе облучения электронным пучком, составляющей менее 20 кГр, без снижения эффективности стерилизации.

Деформирование трубки в аксиальном направлении в соответствии с изобретением выполняют при температуре от 70°С до 80°С, предпочтительно от 74°С до 76°С, при коэффициенте удлинения от 1,4 до 1,7 и поддержании термобарического режима в течение 15-20 с.

Деформирование трубки в радиальном направлении в соответствии с изобретением выполняют при температуре от 70°С до 80°С, предпочтительно от 74°С до 76°С, при коэффициенте радиального расширения от 3 до 5 за счет приложения давления к трубке посредством азота в три этапа, упомянутые выше в (а), и поддержания данного термобарического режима в течение 15-20 с после каждого этапа приложения давления. В соответствии с изобретением трубку после деформирования в радиальном направлении нагревают до температуры от 100°С до 110°С и поддерживают в данном состоянии в течение промежутка времени от 30 с до 2 мин, и затем охлаждают до 20°С за 20-30 с для получения готовой деформированной трубки с коэффициентом полидисперсности (PDI), меньшим, чем у экструдированной трубки.

В способе по настоящему изобретению операцию лазерной резки готовой деформированной трубки выполняют при длине волны от 1300 до 1600 нм.

В предпочтительном варианте осуществления каркасная структура стента содержит рисунок с рядами каркасных элементов с синусоидальной формой, в которой вершины одного ряда выровнены относительно впадин другого ряда и в которой впадина одного ряда соединена прямолинейными образующими поперечные связи, каркасными элементами с вершиной последующего ряда в каждом третьем подобном месте в центральной части и в каждой вершине и впадине в концевых частях.

В соответствии с изобретением отжиг выполняют при температуре от 100°С до 110°С в течение периода, варьирующегося от 3 часов до 4 часов, в вакууме до 650-700 мм ртутного столба с последующим охлаждением стента до температуры окружающей среды за 25-30 с.

Кроме того, очистку отожженного стента выполняют путем вращения в перхлорэтилене, как таковом или разбавленном соответствующим растворителем, или в смеси изопропилового спирта и хлороформа.

В способе по настоящему изобретению шесть радионепроницаемых маркеров, изготовленных из платины с формой трехосного эллипсоида, закрепляют на образующих поперечные связи, каркасных элементах концевых частей стента, при этом три маркера закрепляют на каждом конце стента, при этом указанные маркеры размещают на одинаковом угловом расстоянии друг от друга, составляющем 120°, так, что они дают четкое представление о положении стента, а также о раскрытом состоянии стента на концах на двух стандартных ортогональных изображениях без помощи оптической когерентной томографии (ОСТ) или внутрисосудистого ультразвукового исследования (IVUS).

В другом предпочтительном варианте осуществления стент покрывают составом из сиролимуса с биоразлагаемым полимером, а именно PDLLA, в процентном отношении масс 50:50 и с дозой сиролимуса, составляющей 1,25 мкг на 1 мм2 площади стента. Нанесение покрытия выполняют, используя нанесение покрытия методом распыления.

В еще одном варианте осуществления изобретения предусмотрено обжатие стента с покрытием или без покрытия. В соответствии с данным способом стент с покрытием или без покрытия подвергают обжатию на предварительно стерилизованном баллоне подающего катетера в чистой атмосфере при 25°С - 40°С за 6-8 этапов и при времени выдержки, составляющем 200-310 с.

В еще одном варианте осуществления стент стерилизуют посредством:

(а) подвергания компонентов, отличных от стента, процессу стерилизации этиленоксидом (ЕТО);

(b) обжатия нестерилизованного стента на баллоне стерилизованного катетера в чистой среде; и

(с) подвергания всей системы стента стерилизации облучением электронным пучком при дозе от 6 до 12 кГр, предпочтительно от 6 до 10 кГр, при температуре от 15°С до 25°С.

Во время процесса стерилизации достигают бионагрузки, составляющей менее 3 колониеобразующих единиц и гарантированного уровня стерильности (SAL), соответствующего «шестикратному логарифмическому уменьшению» (10-6) без какого-либо существенного воздействия на оптическое вращение или кристалличность.

При использовании способа по настоящему изобретению может быть получен стент с толщиной каркасных элементов, составляющей 100-110 мкм, с радиальной прочностью 20-25 Н в зависимости от размера стента и достаточной усталостной прочностью.

Соответственно, изобретение дополнительно охватывает расширяемый баллоном стент, изготовленный из биорассасывающегося полимера, с тонкими каркасными элементами (с толщиной каркасных элементов, составляющей 130 мкм или менее, предпочтительно 100-110 мкм) с высокой усталостной и радиальной прочностью.

Подробное описание предпочтительных вариантов осуществления:

Настоящее изобретение раскрывает биоразлагаемый стент с тонкими каркасными элементами с достаточной усталостной и радиальной прочностью, а также с малым сокращением, выполненный из трубки из правильного сорта полимера PLLA, и способ его изготовления. В различных вариантах осуществления настоящего изобретения описаны свойства полимера и изготовление стента. Настоящее изобретением может быть применено для стентов, расширяемых баллоном, стент-графтов или стентов для других сосудистых применений.

Механические свойства полимера в значительной степени зависят от таких характеристик, как средняя молекулярная масса и молекулярно-массовое распределение. Полимер имеет разные размер и типы цепей из мономеров. Молекулярная масса полимера может быть описана среднемассовой молекулярной массой Mw и среднечисленной молекулярной массой Mn. Mw представляет собой среднюю молекулярную массу различных молекулярных цепей полимера, которая охватывает даже те, которые имеют одни и те же типы отдельных макромолекул с разной длиной цепей. Mn представляет собой среднее значение разных размеров различных полимерных цепей, и среднечисленная молекулярная масса представляет собой среднее арифметическое или среднее значение молекулярных масс отдельных макромолекул. Mw и Mn могут быть определены гель-проникающей хроматографией (GPC). Другим важным параметром для полимера является коэффициент полидисперсности (PDI), который представляет собой отношение Mw к Mn (Mw/Mn).

Данный параметр дает указание на то, насколько узким является молекулярное распределение. Параметром, тесно связанным с Mw и Mn, является истинная/характеристическая вязкость, которая была определена посредством использования вискозиметра Брукфильда модели LVDV E230.

Кроме того, другие параметры, описанные далее, являются важными для полимера. Температура Tg стеклования и температура Тm плавления представляют собой важные термические характеристики. Обработка полимера при повышенных температурах приводит к изменению морфологии полимера и влияет на его кристалличность Хс. Хс определяет степень кристалличности полимера в виде величины, выраженной в процентах. Полностью аморфный полимер имеет значение Хс, составляющее 0%, и полностью кристаллический полимер имеет значение Хс, составляющее 100%. Полимеры с бóльшими микрокристаллическими зонами (бóльшим значением Хс), как правило, являются более вязкими и обладают бóльшим сопротивлением удару по сравнению с полимерами с меньшими микрокристаллическими зонами (меньшим значением Хс).

Поскольку PLLA представляет собой полимерную форму оптически активного мономера, удельное вращение PLLA также является важной характеристикой. Полимеры, полученные из оптически активных мономеров, являются полукристаллическими, в то время как оптически неактивные мономеры дают аморфные полимеры. Кристаллический полимер имеет более высокие механические и термомеханические характеристики, как описано выше. Различие в механических свойствах связано со стереорегулярностью полимерных цепей, которые характеризуются наличием только S(-) хиральных центров. Например, склонность лактидного мономера подвергаться рацемизации до образования мезолактида может повлиять на оптическую чистоту и, таким образом, на свойства полимерного материала при более высоких температурах.

Все данные характеристики влияют на механические свойства полимера, используемого для процесса изготовления стента.

В настоящем изобретении для изготовления биорассасывающегося стента был исследован ряд биорассасывающихся полимеров, подобных PLLA, PLGA, PDLA, с различными молекулярными массами. Во время исследований в результате наблюдений было установлено, что Mw и Mn, а также другие характеристики изменяются на каждом этапе изготовления стента, то есть начиная от экструзии трубки до стерилизации. Экспериментальное исследование данных свойств при различных режимах обработки дало ценную информацию, которая помогла при изготовлении законченного стента с достаточной механической прочностью, несмотря на малую толщину каркасных элементов. Особая конструкция каркаса также играла важную роль в получении малой толщины каркасных элементов.

Полимерную трубку формируют, используя процесс экструзии или формования. Во время процесса экструзии или формования полимер PLLA может подвергаться термическому разложению, вызывающему образование лактидных мономеров и других побочных продуктов, что приводит к уменьшению молекулярной массы полимера. Зависимость механических свойств полимера PLLA от его молекулярной массы хорошо исследована; прочность увеличивается при увеличении молекулярной массы. Разложение полимера вызывает уменьшение его средней молекулярной массы. Таким образом, следует избегать чрезмерно высоких температур во время экструзии для избежания разложения полимера. Экструзию трубки выполняют при температуре, приблизительно равной температуре плавления полимера, и значительное снижение средней молекулярной массы Mw, а также Mn, наблюдали для всех типов биорассасывающихся полимеров. В результате наблюдений было установлено, что при аналогичных условиях выраженное в процентах уменьшение среднемассовой молекулярной массы Mw зависело от Mw перед процессом экструзии. Это означает, что выраженное в процентах уменьшение среднемассовой молекулярной массы Mw было бóльшим для полимера с большей среднемассовой молекулярной массой Mw по сравнению с полимером с меньшей среднемассовой молекулярной массой Mw. Например, было установлено, что среднемассовая молекулярная масса Mw полимера PLLA до и после экструзии составляет соответственно 765230 и 590780, что соответствовало снижению среднемассовой молекулярной массы Mw на 22,8%. Другой полимер PLLA со среднемассовой молекулярной массой Mw, составляющей 622480, при аналогичных условиях продемонстрировал среднемассовую молекулярную массу Mw после экструзии, составляющую 496490, то есть среднемассовая молекулярная масса Mw уменьшилась на 20,24%. Аналогичные результаты также наблюдались в случае трубок из PLGA и PDLA.

В обоих вышеприведенных случаях выраженное в процентах уменьшение среднечисленной молекулярной массы Mn было бóльшим, чем уменьшение среднемассовой молекулярной массы Mw. В первом случае среднечисленная молекулярная масса Mn уменьшилась с 563340 до 355280, то есть на 36,94%, и в последнем случае среднечисленная молекулярная масса Mn уменьшилась с 459630 до 307720, то есть на 33,05%. Таким образом, условия экструзии могут повлиять на свойства полимера существенным образом. Также важно отметить, что механические свойства экструдированной трубки также зависят от нагрузок, приложенных во время процесса экструзии, и других параметров процесса.

Механические свойства полимера зависят от молекулярной ориентации полимерных цепей. Молекулярная ориентация полимерных цепей изменяется при приложении нагрузки к полимеру. Переориентация молекулярных цепей происходит в направлении приложенной нагрузки. Степень, в которой ориентация полимерных цепей становится измененной, зависит от температуры, при которой приложена нагрузка, и от величины нагрузки. Как правило, для изменения молекулярной ориентации данная температура должна превышать температуру (Тg) стеклования полимера и должна быть более низкой, чем его температура плавления. Нагрузка может быть приложена в аксиальном и радиальном направлениях для ориентирования молекул полимера в аксиальном направлении и в направлении вдоль окружности.

Приложение нагрузки также влияет на кристалличность полимера. Как упомянуто выше, механические свойства полимера также зависят от его кристалличности. Кристалличность обеспечивает повышение механической прочности полимера. Кристалличность также влияет на скорость разложения полимера. Увеличение кристалличности обеспечивает снижение скорости разложения.

Способ изготовления и каркасные структуры, описанные ниже, приведены применительно к PLLA как полимеру. Однако аспекты данного изобретения могут быть применены для других полимеров, и специалист в данной области техники может выбрать аспекты данного изобретения путем их оптимизации для разных биоразлагаемых и биосовместимых полимерных материалов.

В соответствии с предпочтительным вариантом осуществления изобретения разработан детализированный способ изготовления стента из полимера (PLLA), подобный описанному ниже:

(а) Полимерную трубку изготавливают экструзией или литьевым прессованием. Условия процесса и оборудование должны обеспечить получение трубки с заданными внутренним диаметром di и наружным диаметром do. В настоящем изобретении полимерная трубка была изготовлена посредством процесса экструзии, и среднемассовая молекулярная масса Mw полимерной трубки находилась в диапазоне от 590000 до 620000, среднечисленная молекулярная масса Mn находилась в диапазоне от 350000 до 370000 и кристалличность находилась в диапазоне от 7% до 12%.

(b) Экструдированную полимерную трубку Т с внутренним диаметром di и наружным диаметром do размещали центрально в пресс-форме М (показанной на фиг.1). Пресс-форма М имеет цилиндрическую форму и изготовлена из металла с хорошей теплопроводностью. Пресс-форма М имеет внутренний диаметр DM, как показано на фиг.1. Полимерную трубку Т выставляют центрально в пресс-форме за счет использования концевых заглушек Р, предусмотренных на обоих концах пресс-формы М. Детали концевой заглушки Р показаны на фиг.2. Часть полимерной трубки Т, находящаяся внутри пресс-формы М, обозначена Т'.

(с) Два конца (проксимальный конец Е1 и дистальный конец Е2, показанные на фиг.1) полимерной трубки Т прочно удерживают снаружи пресс-формы в зажимных приспособлениях F и С. Дистальный конец трубки Т зафиксирован в зажимном приспособлении С так, что данный конец трубки Т становится обжатым и герметично закрытым. Оба зажимных приспособления (F и С) могут быть перемещены за счет приложения осевой силы FA одинаковым образом к обоим зажимным приспособлениям, при этом указанная сила передается в аксиальном направлении трубке Т.

(d) Проксимальный конец Е1 трубки Т соединяют с источником инертного газа (G) (как показано на фиг.1), который может обеспечить подачу инертного газа под давлением внутрь трубки Т.

(е) Пресс-форма М закрыта рубашкой J (показанной на фиг.1), которая имеет конструкцию для нагрева и охлаждения. Нагрев выполняется электрически, и охлаждение выполняется посредством соответствующей охлаждающей среды. Рубашка J обеспечивает нагрев и охлаждение пресс-формы М, что, в свою очередь, вызывает нагрев и охлаждение полимерной трубки Т. Система нагрева и охлаждения выполнена с возможностью равномерного нагрева или охлаждения пресс-формы М и трубки T'. Высокая теплопроводность пресс-формы способствует равномерной теплопередаче для рубашки J, пресс-формы М и трубки T' внутри пресс-формы. Индикаторы температуры предусмотрены в критических местах для индикации температуры в пресс-форме М.

(f) Электрический нагрев включают в рубашке J, и трубку T' нагревают до температуры от 70°С до 80°С, предпочтительно от 74°С до 76°С.

(g) После этого трубку Т деформируют (удлиняют) в аксиальном направлении за счет приложения растягивающей силы FA к обоим зажимным приспособлениям (F и С). Температура той части (T') трубки, которая находится внутри пресс-формы М, выше температуры остальной части трубки (Т). Следовательно, данная часть начнет деформироваться в аксиальном направлении, то есть ее длина будет увеличиваться. Осевую силу прикладывают до тех пор, пока не будет достигнуто заданное удлинение трубки T'. Отношение конечной длины трубки к ее исходной длине называют «коэффициентом осевого удлинения». Данное отношение поддерживается в диапазоне от 1,4 до 1,7.

(h) Условия в пресс-форме (растягивающую силу и температуру) на данной стадии поддерживают в течение 15-20 с для фиксации состояния трубки. После этого воздействие растягивающей силы устраняют.

(i) Инертный газ, подобный азоту, под давлением из источника G инертного газа затем вводят в трубку через ее проксимальный конец Е1 при одновременном поддержании температуры. Поскольку дистальный конец Е2 трубки Т обжат и герметично закрыт в зажимном приспособлении С, давление в трубке Т/T' будет увеличиваться. Температура той части (T') трубки, которая находится внутри пресс-формы М, выше температуры остальной части трубки (Т). Следовательно, данная часть начнет деформироваться в радиальном направлении, то есть ее диаметр будет увеличиваться. Приложение давления инертного газа осуществляют в два или более этапов, предпочтительно в три этапа. Поэтапное приложение давления инертного газа обеспечивает дополнительное улучшение механических свойств, значительное уменьшение сокращения и устранение возможности образования трещин и волнистости на поверхности деформированной трубки Т'. Наружный диаметр деформируемой трубки T' будет увеличиваться до тех пор, пока наружная поверхность трубки не войдет в контакт с внутренней поверхностью пресс-формы М, как показано на фиг.3. Внутренний диаметр (DM) пресс-формы М ограничивает степень деформации трубки T'. Внутренний и наружный диаметры трубки T' будут увеличиваться соответственно до Di и Do, как показано на фиг.3. Отношение внутреннего диаметра Di расширенной трубки к исходному диаметру di трубки называют «коэффициентом радиальной деформации». Do зависит от внутреннего диаметра DM пресс-формы. Следовательно, внутренний диаметр пресс-формы М (DM) сохраняют таким, чтобы достигался заданный коэффициент радиальной деформации. Коэффициент радиальной деформации сохраняется в диапазоне от 3 до 5.

Давление инертного газа и температуру в пресс-формы М поддерживают в течение 15-20 с после каждого этапа для фиксации состояния.

Температуру трубки повышают и поддерживают в течение определенного промежутка времени при одновременном сохранении давления инертного газа в трубке для получения однородных характеристик трубки.

Затем охлаждающую среду вводят в рубашку J для охлаждения пресс-формы М и деформированной трубки T', которую затем удаляют из пресс-формы М.

(j) После этого деформированную трубку подвергают вырезке на лазерном станке для формирования каркасной структуры стента на трубке.

(k) Затем радионепроницаемые маркеры закрепляют на стенте.

(l) Стент, полученный лазерной резкой, с радионепроницаемыми маркерами затем подвергают отжигу в вакууме для получения однородной морфологии полимера по всему каркасу. Данный этап способствует устранению остаточных мономеров и уменьшению разброса характеристик от партии к партии. Задача данного этапа состоит не в увеличении кристалличности. Имеет место очень малое изменение кристалличности полимера во время данного этапа.

(m) После этого стент подвергают очистке соответствующим растворителем для удаления любых неровностей поверхности и получения гладкой поверхности с последующим удалением растворителя в вакууме.

(n) Затем стент покрывают составом терапевтического средства, подобного антипролиферативному лекарственному средству.

(о) После этого стент подвергают обжатию на подающем припособлении, а именно катетере, при температуре от 25 до 40°С.

(р) Обжатый стент наряду с системой подачи затем стерилизуют, используя облучение электронным пучком.

Каждый этап изготовления, описанный выше, влияет на свойства полимера, подобные молекулярной массе, кристалличности, молекулярной ориентации и т.д. Это, в свою очередь, вызывает изменение механических свойств полимера. Механические свойства готового стента должны быть соответствующими с тем, чтобы он демонстрировал достаточную радиальную прочность и усталостную прочность, а также малое сокращение. Стент должен иметь заданную скорость разложения, чтобы стент обеспечивал надлежащую опору для кровеносного сосуда до тех пор, пока сосуд не будет «вылечен», и в конце концов исчез из места имплантации.

Вследствие деформаций в аксиальном и радиальном направлениях длина и диаметр трубки подвергаются изменениям. Следовательно, толщина трубки изменится. Толщина деформированной трубки T' будет меньше толщины исходной трубки Т. Для получения стента с заданной толщиной толщину деформируемой трубки следует регулировать за счет выбора исходной трубки Т с определенными внутренним и наружным диаметрами di и do и степеней деформации для получения заданных размеров обработанной (деформированной) трубки (Di и Do). Данные размеры определяют толщину каркасных элементов в каркасе готового стента.

Трубчатая пресс-форма, используемая для деформирования трубки, изготовлена из металла, подобного высокосортному бериллиево-медному сплаву/высокосортной бериллиевой бронзе, который (-ая) имеет очень хорошую теплопроводность.

Простую концевую заглушку Р используют на обоих концах пресс-формы для удерживания трубки в центре пресс-формы. Детали заглушки Р показаны на фиг.2. Это приводит к равномерному нагреву трубки, что гарантирует равномерное осевое удлинение и радиальное расширение трубки в пресс-форме. Это, в свою очередь, приводит к равномерной толщине деформированной трубки. Для данного процесса не требуется использование сложной конструкции, подобной источнику тепла, который поступательно перемещается по поверхности пресс-формы с регулируемой скоростью.

В определенном варианте осуществления приложение давления инертного газа к трубке осуществляют в три этапа, то есть 250-280 фунтов на кв. дюйм (1723,69-1930,53 кПа) на этапе 1 с последующим приложением давления, составляющего 375-410 фунтов на кв. дюйм (2585,54-2826,85 кПа), на этапе 2 и в завершение давления, составляющего 500-530 фунтов на кв. дюйм (3447,38-3654,22 кПа), на этапе 3. Температуру поддерживают в интервале от 70°С до 80°С, предпочтительно от 74°С до 76°С. Поэтапное приложение таких сравнительно более высоких давлений гарантирует деформирование трубки T' с жестким допуском и устранение трещин и волнистой поверхности. После каждого этапа режим (давление и температуру) поддерживают в течение промежутка времени, варьирующегося от 15 до 20 секунд, для фиксации трубки при каждом из данных режимов.

Во время поддержания давления, соответствующего последнему этапу, то есть 500-530 фунтов на кв. дюйм (3447,38-3654,22 кПа), трубку нагревают до температуры от 90°С до 120°С, предпочтительно от 100°С до 110°С, и выдерживают в течение промежутка времени от 30 с до 2 минут. После этого трубку охлаждают до 20°С за 20-30 с. Затем давление снимают, и после этого трубку извлекают из пресс-формы. На данной стадии достигаются однородные характеристики трубки. Кристалличность на данной стадии составляет менее 45%.

Трехэтапное приложение давления к трубке обеспечивает преимущества по сравнению с одноэтапным. Общее выраженное в процентах уменьшение среднемассовой молекулярной массы Mw и среднечисленной молекулярной массы Mn после отжига было меньше в случае трехэтапного приложения давления по сравнению с одноэтапным приложением давления. Коэффициент полидисперсности (PDI) был меньше в случае трехэтапного процесса по сравнению с одноэтапным, что указывало на узкое молекулярно-массовое распределение. Трехэтапное приложение давления приводило к получению деформированной трубки с жестким допуском и свободной от трещин и волнистой поверхности.

В еще одном варианте осуществления лазерную резку деформированной трубки выполняют, используя оборудование с фемтосекундной длительностью импульса и лазерный луч с длиной волны от 1300 до 1600 нм для вырезания полимерного каркаса на обработанной трубке. Процесс лазерной резки обеспечивает создание рисунка каркаса стента, которая может состоять из каркасных элементов, которые представляют собой элементы структуры, образованные на трубке посредством процесса лазерной резки. Диаметр трубки после радиального расширения может составлять от исходного диаметра трубки (di/do) до увеличенного диаметра готового стента. Каркасная структура стента имеет повторяющиеся, радиально расширяющиеся ряды геометрических форм на его окружной периферии, которые могут быть названы цилиндрическими элементами, образующими кольца. Форму элемента и то, каким образом подобные элементы соединены друг с другом, можно варьировать для получения различных конструкционных характеристик, то есть механической прочности, которая придает сопротивление радиальным силам, приложенным к конструкции стента со стороны стенок просвета сосуда. Имеется место большая свобода выбора решений/конструкторская гибкость при создании различных форм. Данную гибкость следует использовать с учетом других желательных характеристик стента. Структуру стента формируют путем размещения данных элементов в заданном рисунке для образования специфических форм и упорядоченной совокупности соединенных друг с другом, каркасных элементов. Элементы в рисунке должны быть расположены достаточно близко друг к другу так, чтобы при расширении стента бляшка или отслаивающиеся элементы просвета сосуда/трубчатого органа тела эффективно придавливались обратно в месте у стенки просвета, при этом они должны обеспечивать надлежащую опору для предотвращения пролапса ткани. В то же время данные элементы не должны располагаться настолько близко, что это могло бы отрицательно повлиять на гибкость, привести к столкновению элементов друг с другом во время обжатия стента на баллоне катетера или привести к ненадлежащему доступу к боковому ответвлению в просвете сосуда. Конструкция должна быть достаточно жесткой для придания стенту требуемой радиальной прочности и сопротивления усталости. Элементы должны подвергаться достаточной пластической деформации при расширении при определенном давлении с тем, чтобы упругое сокращение находилось в допустимых пределах. При расширении стента в радиальном направлении его диаметр увеличивается, что вызывает изменение его длины. Форма и схема расположения элементов должны компенсировать данное изменение длины стента для поддержания исходной длины настолько, насколько это возможно, при сохранении ее в допустимых пределах. Это достигается за счет обеспечения удлинения определенных каркасных элементов одновременно с радиальным расширением. Несмотря на то, что различные части стента могут иметь разную механическую прочность по его оси, стент должен обеспечить наличие его постоянного определенного диаметра на всей его длине при приложении расчетного давления установки к баллонному катетеру. Конструкция должна обеспечить надлежащий «захват» баллона катетера обжатым стентом для противодействия смещению во время подачи и минимальное сокращение после расширения стента в пораженном месте просвета сосуда/трубчатого органа тела. Каркасная структура должна обеспечить возможность повторного вмешательства при имплантации стента в просвет, который имеет боковое ответвление, то есть она должна обеспечить надлежащий доступ к боковому ответвлению. В таком случае ячейки структуры должны создавать достаточно большое отверстие без разрушения каркасных элементов при вставке другого катетера со стентом или без стента через каркасные элементы имплантированного стента. Конструкция должна иметь достаточные прочность и гибкость для выдерживания всех сил, возникающих при обжатии на баллоне катетера, маневрировании через просветы сосудов, расширении/установке в пораженном месте, и циклических сил, вызываемых просветом сосуда.

Стент имеет ряды цилиндрических элементов или каркасных элементов, которые образуют кольца. Данные цилиндрические элементы соединены друг с другом образующими поперечные связи элементами или каркасными элементами. Конфигурация, образованная в пределах двух следующих друг за другом, цилиндрических элементов и двух следующих друг за другом элементов, образующих поперечные связи, формирует «ячейку» или «ячеистую структуру». Способ, которым подобные элементы соединены друг с другом, можно варьировать для получения разных конструкционных характеристик. Гибкость при проектировании обеспечивается за счет выполнения данных ячеек с изменяющимися длиной и шириной. Ячейки с большей длиной и шириной обеспечат меньшую прочность. С другой стороны, ячейки с меньшей длиной и шириной обеспечат более высокую прочность. При одной и той же толщине каркасных элементов каркасные элементы с большей шириной будут иметь более высокую прочность и обеспечивать большее сопротивление сжимающим силам, действующим со стороны стенки артерии, по сравнению с каркасными элементами с меньшей шириной. Термины «элемент» и «каркасный элемент» используются как взаимозаменяемые во всем данном описании.

Каркасная структура стента по настоящему изобретению по существу состоит из множества рядов цилиндрических элементов синусоидального типа с правильными или неправильными формами с множеством вершин и впадин вдоль осевой длины стента. Ячейки формируются путем соединения верхнего и нижнего рядов цилиндрических элементов прямолинейными или криволинейными соединительными элементами («элементами, образующими поперечные связи» или «каркасными элементами, образующими поперечные связи»). Данные элементы, образующие поперечные связи, соединяют верхний и нижний ряды цилиндрических элементов в любом месте вдоль длины сторон элементов. Данные соединения образуют цилиндрическую каркасную структуру стента.

Каркасные элементы, образующие поперечные связи, придают гибкость стенту для легкого маневрирования стента в криволинейных и извилистых каналах просвета сосуда/трубчатого органа тела. Конструкционная прочность криволинейного цилиндрического элемента неправильной формы может быть изменена посредством изменения места, в котором каркасные элементы, образующие поперечные связи, закреплены вдоль длины элемента. В вариантах осуществления, описанных в данном изобретении, данные соединительные элементы находятся в зоне вершин и впадин или почти в центре соответствующих сторон элементов. Ширина и форма отдельного каркасного элемента и ячейки при проектировании заданы такими, чтобы обеспечить эффективное обжатие, придать достаточную радиальную прочность в расширенном состоянии и в то же время «удержать» сокращение и изменение длины в допустимых пределах. Каркасная структура после расширения обеспечивает приемлемый доступ к боковым ответвлениям. Структура с нерегулярными криволинейными линиями имеет изменяющиеся степени кривизны в зонах вершин и впадин. Кривизну можно варьировать для придания разной конструкционной прочности. Форма должна обеспечивать однородный и низкий профиль в обжатом состоянии, а также равномерное радиальное расширение отдельных элементов по окружной периферии стента в сечении в отдельных слоях вдоль оси стента. При приложении расчетного давления установки к стенту посредством баллона катетера стент достигает стабильного диаметра на всей его длине, несмотря на наличие различной прочности элементов в аксиальном направлении.

Синусоидальные каркасные структуры спроектированы с каркасными элементами и прямолинейными или криволинейными соединительными элементами для получения сегментов, которые являются очень гибкими. При расширении стента во время его установки данные сегменты деформируются в направлении вдоль окружности от диаметра в обжатом состоянии до увеличенного диаметра в расширенном состоянии. Различные характеристики радиального расширения могут быть получены за счет изменения размера, формы и поперечного сечения синусоидального элемента и каркасных элементов, образующих поперечные связи. Кроме того, радиальная прочность стента может быть увеличена за счет увеличения числа ячеек в ряду. Аналогичным образом, прочность ячеек может быть увеличена за счет увеличения числа и ширины каркасных элементов, образующих поперечные связи. Место, в котором каркасные элементы, образующие поперечные связи, соединяют верхний и нижний ряды ячеек, также можно изменять для повышения прочности и увеличения общей гибкости стента.

Форма ячеек может быть изменена за счет изменения кривизны их сторон. В качестве предела им может быть придана форма прямой линии. Подобные изменения могут привести к изменению общей прочности ячейки и, следовательно, прочности ряда и конструкции стента в целом.

Геометрия взаимосвязанной каркасной структуры стента при проектировании задана такой, чтобы упругое сокращение и изменение длины стента при расширении сохранялись в допустимых пределах.

Число рядов элементов для формирования ячеек определяется общей длиной стента. Число ячеек в ряду вдоль окружной периферии стента, называемых коронными участками, определяется диаметром стента и шириной ячейки. Число коронных участков может быть изменено при сохранении баланса с профилем при обжатии.

Общая конфигурация стента определяет радиальную прочность, гибкость и усталостную прочность стента. Размеры каждой ячейки и интервал между ними регулируются так, чтобы элементы располагались достаточно близко для предотвращения выступания бляшки или любой части просвета сосуда/трубчатого органа тела, когда стент имплантирован. В то же время данные размеры отрегулированы так, чтобы обеспечить не создающее проблем обжатие стента на баллоне катетера без снижения гибкости стента. Интервал также регулируют для обеспечения заданного доступа к боковым ответвлениям. Данная конфигурация обеспечивает равномерное «покрытие» стенки просвета каркасными элементами стента после полного расширения стента. Стент оказывается хорошо и прочно размещенным в просвете сосуда/трубчатого органа тела. Во время установки отдельные элементы участков могут быть немного смещены относительно соседних цилиндрических элементов без деформирования общей каркасной структуры. После расширения стента части элементов могут немного выдаваться наружу и немного вдавливаться в стенку сосуда для размещения стента надлежащим образом в просвете сосуда тела. Это способствует прочной установке стента в заданном положении после расширения.

Конфигурация отдельных ячеек, элементов, образующих поперечные связи, и их соединений при проектировании заданы такими, чтобы обеспечить равномерное распределение нагрузок/напряжений по всему стенту во время обжатия и расширения.

Соединение ячеек друг с другом обеспечивается посредством элементов, образующих поперечные связи, как описано выше. Данные соединительные элементы присоединены или в вершине или во впадине элемента, образующего форму ячейки типа синусоиды. Данные соединительные элементы также могут быть присоединены почти в центре стороны элемента, образующего форму ячейки типа синусоиды. Это обеспечивает конструкцию, которая имеет форму правильно опертой строительной балки, в которой неопертый участок уменьшен в месте соединения элемента, образующего поперечную связь, подобно поперечно соединенной балке решетчатой фермы. Элементы, образующие поперечные связи, также могут быть присоединены со смещением от центра к боковым элементам ячеек. Это приведет к разделению неопертого участка данного элемента на 3 части. Длина неопертого участка данных элементов зависит от мест расположения данных элементов, образующих поперечные связи. Элементы ячеек подвергаются полной пластической деформации после расширения для эффективного сохранения упругого сокращения во вполне допустимых пределах.

Конфигурация каркасных структур стентов, описанных выше, предоставляет достаточную свободу конструктору стента для варьирования форм и других размеров элементов стента для эффективного уменьшения толщины каркасных элементов стента с приданием необходимой радиальной прочности конструкции стента и обеспечения заданной усталостной прочности. Как описано выше, общепризнанным является то, что уменьшенная толщина стента позволяет уменьшить травмирование стенок просвета сосуда тела.

Гибкость стента определяется толщиной и числом элементов, образующих поперечные связи, на окружной периферии стента, а также местами их расположения. Если число данных соединителей уменьшено, некоторые из синусоидальных участков смогут придать бóльшую гибкость стенту. Однако это приведет к снижению механической прочности стента. Таким образом, чрезвычайно важно добиться баланса между гибкостью и прочностью для оптимизации общих характеристик стента.

Конструкции стентов, описанные в конкретных вариантах осуществления данного изобретения, базируются на принципах, описанных выше, и, как правило, предназначены для венечной сосудистой системы. Однако конфигурации, описанные в данном изобретении, могут быть изменены для получения других форм стента, так что существует возможность изготовления стентов для других применений, подобных мозговой сосудистой системе, ренальной сосудистой системе, периферической сосудистой системе и т.д., за счет достижения баланса между прочностью и гибкостью в зависимости от функции. Таким образом, конфигурация структуры стента, описанная в данном изобретении, предоставляет достаточную свободу конструктору стента для подгонки стента для любого применения.

При использовании вышеописанных общих принципов и определенной конструкции каркасной структуры можно было выполнить биорассасывающиеся стенты с толщиной каркасных элементов, составляющей 130 мкм или менее, предпочтительно от 100 мкм до 110 мкм. Таким образом, изобретение дополнительно охватывает расширяемый баллоном стент, выполненный из биорассасывающегося полимера, с тонкими каркасными элементами (с толщиной каркасных элементов, составляющей 130 мкм или менее, предпочтительно от 100 мкм до 110 мкм) с высокой усталостной и радиальной прочностью.

Типовые каркасные структуры стентов описаны ниже и показаны на фиг.4 - фиг.7. Данные структуры описаны в качестве типовых примеров, и специалисту в данной области техники будет понятно, что малая толщина каркасных элементов, составляющая 130 мкм или менее, может быть получена при других конструкциях с аналогичными признаками при использовании принципов, описанных выше.

Каркасная структура состоит из криволинейных, имеющих синусоидальную форму рядов каркасных элементов. Данные ряды соединены друг с другом каркасными элементами, образующими поперечные связи, для образования общей структуры стента. Форму рядов и то, каким образом ряды соединены друг с другом, можно изменить для получения заданной механической прочности и других существенных характеристик стента, подобных гибкости (способности к проталкиванию и способности к следованию), отношению площади поверхности просвета к площади поверхности стента, заданному доступу к боковым ответвлениям, заданному профилю при обжатии и т.д.

Каркасные структуры, спроектированные на основе вышеприведенных общих принципов, показаны на фиг.4, 4А, 4В, 4С, 5, 6 и 7. Данные структуры с соответствующей радиальной прочностью и усталостной прочностью могут быть выполнены с толщиной каркасных элементов, составляющей менее 130 мкм, путем использования полимера и способа по настоящему изобретению.

Фиг.4 показывает стент в плоской конфигурации в вертикальном положении с предпочтительной каркасной структурой, которая состоит из рядов криволинейных каркасных элементов 100 с формой, подобной синусоиде, с вершинами Р и впадинами V, которые образуют кольца. Термины «вершина» и «впадина» являются относительными и зависят от размещения каркасной структуры. Как показано на фиг.4, вершина представляет собой часть, которая поднимается вертикально вверх, и впадина представляет собой часть, которая показывает углубление. Ряды каркасных элементов выровнены таким образом, что вершины одного ряда/кольца обращены к впадинам последующего ряда/кольца и наоборот. Ряды/кольца из волнистых, имеющих синусоидальную форму, каркасных элементов 100 соединены друг с другом каркасными элементами 101, образующими поперечные связи, для образования стента. Каркасные элементы 101, образующие поперечные связи, соединяют вершину нижнего ряда с впадиной верхнего ряда. Каркасные элементы 101, образующие поперечные связи, расположены после пропускания двух следующих друг за другом вершин и впадин, и в результате этого формируется ячейка 103. Данные каркасные элементы 101 придают механическую прочность и связность структуре. Длина каркасных элементов (104), образующих поперечные связи, на концах структуры каркаса поддерживается немного большей, чем у других подобных элементов, для облегчения фиксации радионепроницаемых маркеров 102. Стент, выполненный с данной конструкцией с использованием полимера и способа по настоящему изобретению, продемонстрировал надлежащую механическую прочность, а именно радиальную прочность и усталостную прочность, требуемые для коронарного стента, при толщине каркасных элементов, составляющей 125 мкм. Данная структура также продемонстрировала соответствующие способность к следованию, способность к проталкиванию, достаточно большой доступ к боковым ответвлениям и другие подобные существенные характеристики.

Каркасные элементы 101 могут быть размещены в каждых вторых вершине и впадине, как показано на фиг.4А. Это приведет к увеличению числа каркасных элементов 101, образующих поперечные связи, в структуре, показанной на фиг.4А, по сравнению со структурой, показанной на фиг.4. Увеличенное число данных каркасных элементов, образующих поперечные связи, обеспечит придание более высокой механической прочности каркасу по сравнению со структурой, показанной на фиг.4. Таким образом, структура по фиг.4А является более прочной, чем структура по фиг.4. Следовательно, та же механическая прочность может быть достигнута в структуре, показанной на фиг.4А, при более тонких каркасных элементах (с толщиной < 125 мкм) по сравнению со структурой, показанной на фиг.4. В качестве предела элементы, образующие поперечные связи, могут быть предусмотрены в каждой вершине и впадине, как показано на фиг.4В. Прочность стента в данном случае будет максимальной, но данная конструкция приведет к ухудшению других характеристик, подобных легкости обжатия, гибкости, доступу к боковым ответвлениям и т.д. Таким образом, необходимо добиваться баланса между прочностью и другими характеристиками.

Вариант конструкции каркаса, показанной на фиг.4, показан на фиг.4С. Конструкция, показанная на фиг.4С, такая же, как конструкция на фиг.4, за исключением того, что ячейки на обоих концах структуры стента выполнены короткими за счет соединения посредством элементов 101', образующих поперечные связи, в каждой вершине и впадине. Таким образом, ячейки на концах становятся механически более прочными, чем остальные ячейки. При расширении данной структуры замкнутые ячейки на концах создают большее сопротивление расширению по сравнению с ячейками в центральной части стента. Следовательно, стент будет стремиться расшириться в центральной части раньше, чем в концевых частях. Это приведет к тому, что центральная часть войдет в контакт со стенкой артерии раньше концевых частей. Это устраняет классический эффект излишнего расширения на обоих концах стента, при котором концевые части расширяются раньше, чем центральная часть, вызывая краевое травмирование артерии во время имплантации. Стент, выполненный с данной конструкцией при использовании полимера и способа по настоящему изобретению, продемонстрировал надлежащую механическую прочность, а именно радиальную прочность и усталостную прочность, требуемые для коронарного стента с толщиной каркасных элементов, составляющей 105 мкм.

Аналогичная каркасная структура с другими геометрией и формой показана на фиг.5. Данная структура также содержит ряды синусоидальных каркасных элементов 105 с кривизной, отличной от кривизны каркасных элементов, показанных на фиг.4. Соединяющие каркасные элементы 106 не являются прямолинейными, а являются наклонными. Каркасные элементы 108, образующие поперечные связи, на концах сохраняются прямолинейными, и радионепроницаемые маркеры 107 расположены на данных каркасных элементах. Форма ячейки 109 мало отличается от структуры, показанной на фиг.4. Данная структура будет иметь механические свойства, несколько отличающиеся от структуры, показанной на фиг.4.

Еще одна отличающаяся каркасная структура показана на фиг.6. Ряды 111 являются волнистыми, но не синусоидальными по форме. Они имеют заданную форму с другой конструкцией. Элементы 112, образующие поперечные связи, являются прямолинейными. Радионепроницаемые маркеры 113 закреплены на элементах, образующих поперечные связи, на концах стента.

Еще одна отличающаяся каркасная структура показана на фиг.7. Ряды 114 также не являются строго синусоидальными по форме, но они имеют конструкцию, отличающуюся от конструкции, показанной на фиг.4 и фиг.6. В данной конструкции ряды каркасных элементов выровнены таким образом, что вершины одного ряда/кольца обращены к вершинам последующего ряда/кольца и впадины одного ряда/кольца обращены к впадинам последующего ряда/кольца. Ряды/кольца из каркасных элементов 114 соединены друг с другом каркасными элементами 115, образующими поперечные связи, для образования стента. Каркасные элементы 115, образующие поперечные связи, соединяют вершины следующих друг за другом рядов. Каркасные элементы 115, образующие поперечные связи, расположены в каждой второй вершине, и в результате этого формируется ячейка 116. Элементы 115, образующие поперечные связи, являются прямолинейными, но более длинными, чем соответствующие элементы на фиг.6. Радионепроницаемые маркеры 117 закреплены на элементах, образующих поперечные связи, на концах стента.

Каждая из конструкций стентов, описанных выше, соответствует общему рисунку, описанному ранее, но имеет отличающиеся свойства и прочность. Используя принципы, описанные выше, специалист в данной области техники может создать ряд альтернативных конструкций с заданными характеристиками.

Поверхность стента, полученного лазерной резкой, подвергают чистке, используя изопропиловый спирт (IPA), для удаления поверхностных дефектов.

Стент должен иметь достаточную радионепроницаемость для облегчения процедуры имплантации. Полимерный стент не имеет радионепроницаемости, достаточной для того, чтобы он стал видимым при формировании рентгеновских изображений. Видимость при рентгенографии достигается за счет обеспечения наличия радионепроницаемых маркеров на стенте. Радионепроницаемые маркеры способствуют определению местоположения стента во время и после установки с помощью рентгенографии. Во время операции лазерного вырезания рисунка стента на трубке в элементах, образующих поперечные связи и расположенных на проксимальном и дистальном концах структуры стента, вырезают отверстия или углубления, в которых закрепляют радионепроницаемые маркеры. Радионепроницаемые маркеры размещают в данных отверстиях или углублениях путем использования микропинцета с вакуумным насосом или без вакуумного насоса, который может генерировать вакуум, соответствующий от 10 до 15 дюймам (от 254 до 381 мм ртутного столба). Радионепроницаемые маркеры выполнены из радионепроницаемых металлов, которые должны быть биосовместимыми и не должны отрицательно воздействовать на место лечения. К подобным металлам относятся платина, золото, тантал и др. В предпочтительном варианте осуществления шесть платиновых маркеров закреплены на стенте, по три на каждом конце стента, на одинаковом расстоянии друг от друга в направлении вдоль окружности под углом 120° друг относительно друга. Форма данных маркеров представляет собой трехосный эллипсоид, подобный показанному на фиг.8. Данная форма четко видна при рентгенографии. Данная схема расположения дает четкое представление о местоположении стента, а также о раскрытом состоянии стента на концах на двух стандартных ортогональных изображениях без помощи оптической когерентной томографии (ОСТ) или внутрисосудистого ультразвукового исследования (IVUS).

Процесс размещения маркеров в отверстии или углублении упрощен. Маркер может быть вдавлен в отверстие или углубление плоским инструментом с помощью оптического микроскопа или под увеличительным стеклом до тех пор, пока маркер не окажется прочно зафиксированным в центре отверстия или в углублении. Биосовместимый адгезив может быть использован для лучшего крепления маркера в отверстии или углублении. Биосовместимый адгезив выбран из соединений, подобных сложному полиэфиру, полиамидам, полиэтиленгликолю (PEG), белкам, целлюлозе, крахмалу и их смесям, но не ограничен данными соединениями и их смесями. Соответствующий растворитель используется для изготовления связующего клея. Растворитель должен быть достаточно летучим, чтобы он испарялся для избежания наличия остаточного растворителя на стенте. Данный растворитель выбран из соединений, подобных хлороформу, этанолу, воде, ацетону или их смесям, но не ограничен данными соединениями и их смесями.

В еще одном варианте осуществления отжиг стента, полученного лазерной резкой, с радионепроницаемыми маркерами выполняют при температуре от 90°С до 120°С, предпочтительно от 100°С до 110°С в течение периода, варьирующегося от 30 мин до 16 часов, предпочтительно от 2 часов до 8 часов и более предпочтительно - от 3 часов до 4 часов. Вакуум до 650-700 мм ртутного столба (абсолютное давление, составляющее 60-110 мм ртутного столба) подводят для удаления мономеров. Затем стент охлаждают до температуры окружающей среды за 20 с - 10 мин, предпочтительно в течение периода времени от 30 с до 2 минут. На этой стадии стент достигает надлежащей механической прочности, а именно радиальной прочности и усталостной прочности. Кристалличность на этой стадии составляет от 40% до 50%.