Теплообменник с контролем волны ребра - RU2712563C2

Код документа: RU2712563C2

Чертежи

Описание

Уровень техники

[0001] Описанный в данном документе объект изобретения относится, в общем, к теплообменникам и, в частности, к волновой ребристой конструкции для теплообменников.

[0002] Типичный авиационный пластинчатый ребристый теплообменник содержит ряд паяных, термически взаимопроводящих участков или рядов воздушного потока. Горячий воздух и холодный воздух принудительно проходят через чередующиеся ряды для теплообмена. В системе кондиционирования воздуха газовой турбины горячий воздух поступает из заборника воздуха от двигателя и проходит через ряды заборника. Холодный воздух является воздухом извне и проходит через ряды системы скоростного наддува. Эти поочередно расположенные один на другом ряды системы скоростного наддува и заборника соединяются вместе вдоль теплопроводящего средства, называемого разделительной пластиной, и через разделительные пластины тепло из рядов заборника поступает в воздушный поток системы скоростного наддува.

[0003] Ряды системы скоростного наддува и заборника похожи, и каждый из них содержит множество охлаждающих ребер и рамок или запорных элементов, которые расположены на разделительных пластинах для определения каждого ряда. Рамки или запорные элементы размещены вдоль торцов рядов для поддержки торцов разделительных пластин. В дополнение к поддержке торцов разделительных пластин, эти запорные элементы закрывают каждый ряд, за исключением мест, в которых находятся системы впуска воздуха и выпуска воздуха. В местах впуска воздуха и выпуска воздуха ребра обеспечивают поддержку разделительных пластин.

[0004] Для изготовления теплообменника ряды системы скоростного наддува и заборника укладывают поочередно друг на друга, а затем помещают в вакуумную печь для спайки. В процессе спайки укладка рядов сжимается таким образом, чтобы соединить ряды вместе. Спайка завершена, когда ребра припаяны к разделительным пластинам и кромки этих пластин одинаково спаяны вдоль запорных элементов. Воздушные потоки заборника и системы скоростного наддува поступают из соответствующих коллекторных труб, которые впоследствии привариваются к запорным элементам.

[0005] Из-за своего размера такие теплообменники могут подвергаться значительным термическим нагрузкам, когда нагреваются и охлаждаются. Данные нагрузки могут возникать, когда воздушный поток заборника запускается и прекращается. Во время этих циклов нагрева и охлаждения теплообменника сердечник расширяется и сжимается. Со временем высокие термические нагрузки могут разрушать ребра, таким образом приводя к трещинам, которые могут приводить к ухудшению участков сердечника. Это может стать причиной нарушения структурной целостности теплообменника и ее способности обеспечивать требуемое выполнение охлаждения.

Сущность изобретения

[0006] В одном из аспектов предложен пластинчатый ребристый теплообменник. Пластинчатый ребристый теплообменник содержит множество ребристых холодных рядов, выполненных с возможностью проводить первую текучую среду, и множество ребристых теплых рядов, выполненных с возможностью проводить вторую текучую среду. Ребристые теплые ряды содержат сторону впуска и сторону выпуска. Первый участок ребер по меньшей мере одного ребристого теплого ряда из множества пластинчатых теплых рядов содержит множество совмещенных подъемов и спадов, определяющих волновую конфигурацию для каждого ребра из первого участка ребер. Расположенная выше по потоку передняя кромка первого участка ребер начинается в месте волновой конфигурации, которая представляет собой по меньшей мере одно из подъемов и спадов.

[0007] В дополнение к одному или более из описанных выше признаков, или в качестве альтернативы, дальнейшие варианты реализации изобретения могут включать: при этом множество пластинчатых теплых рядов дополнительно включает второй участок ребер, расположенный на стороне впуска, прилегающей к расположенной выше по потоку передней кромке первого участка ребер, при этом ребра из второго участка ребер имеют большую толщину, чем ребра из первого участка ребер; желоб образован в передней кромке по меньшей мере одного ребра из второго участка ребер; и/или при этом ребра из второго участка ребер в два-четыре раза толще, чем ребра из первого участка ребер.

[0008] В другом аспекте предложен теплообменника с двумя сердечниками. Теплообменник с двумя сердечниками содержит первый сердечник и второй сердечник, отделенный по текучей среде от первого сердечника. Первый сердечник содержит первое множество ребристых холодных рядов, выполненных с возможностью проводить первую текучую среду, первое множество ребристых теплых рядов, выполненных с возможностью проводить вторую текучую среду, первое множество ребристых теплых рядов, имеющих сторону впуска и сторону выпуска. По меньшей мере первый участок ребер каждого ребристого теплого ряда из первого множества ребристых теплых рядов содержит множество совмещенных подъемов и впадин, определяющих волновую конфигурацию для каждого ребра из первого участка ребер. Расположенная выше по потоку передняя кромка первого участка ребер начинается в месте волновой конфигурации, которая представляет собой по меньшей мере одно из подъемов и впадин. Второй сердечник содержит второе множество ребристых холодных рядов, выполненных с возможностью проводить первую текучую среду, и второе множество ребристых теплых рядов, выполненных с возможностью проводить третью текучую среду. Второе множество ребристых теплых рядов включает сторону впуска и сторону выпуска.

[0009] В дополнение к одному или более описанных выше признаков или в качестве альтернативы, дальнейшие варианты реализации изобретения могут включать: при этом первый сердечник дополнительно содержит защитное ребро, расположенное на стороне впуска каждого из ребристых теплых рядов из первого множества ребристых теплых рядов, при этом защитное ребро имеет большую толщину ребра, чем ребра первых ребристых теплых рядов; второе защитное ребро, расположенное на стороне впуска каждого из ребристых теплых рядов из второго множества ребристых теплых рядов, при этом второе защитное ребро имеет большую толщину, чем ребра вторых ребристых теплых рядов, при этом по меньшей мере второй участок ребер каждого ребристого теплого ряда из второго множества ребристых теплых рядов содержит множество совмещенных подъемов и впадин, определяющих волновую конфигурацию для каждого ребра из второго участка ребер, при этом расположенная выше по потоку передняя кромка второго участка ребер начинается в месте волновой конфигурации, которая представляет собой по меньшей мере одно из подъемов и впадин; желоб, образованный в передней кромке защитного ребра; при этом защитное ребро в два-четыре раза толще, чем ребра первого множества ребристых теплых рядов; и/или первый впускной коллектор, соединенный по текучей среде со стороной впуска первого множества ребристых теплых рядов, причем первый впускной коллектор выполнен с возможностью подачи отбираемого воздуха из двигателя в первое множество ребристых теплых рядов, коллекторную трубу набегающего воздуха, соединенную с впускным отверстием первого множества ребристых холодных рядов, причем коллекторная труба набегающего воздуха выполнена с возможностью подачи набегающего воздуха в первое множество ребристых холодных рядов, и второй впускной коллектор, соединенный по текучей среде со стороной впуска второго множества ребристых теплых рядов, при этом второй впускной коллектор выполнен с возможностью подачи сжатого воздуха из компрессора во второе множество ребристых теплых рядов.

[0010] В еще одном аспекте предложен способ изготовления теплообменника. Данный способ включает обеспечение множества ребристых холодных рядов и обеспечение множества ребристых теплых рядов, содержащих сторону впуска и сторону выпуска, при этом первый участок ребер каждого ребристого теплого ряда содержит множество совмещенных подъемов и впадин, определяющих волновую конфигурацию для каждого ребра из первого участка ребер. Данный способ дополнительно включает обрезку вдоль совмещенных подъемов и впадин смежных ребер из первого участка ребер с образованием выше по потоку передней кромки первого участка ребер, начинающейся в месте волновой конфигурации, которая представляет собой по меньшей мере одно из подъемов и впадин, и соединение множества ребристых холодных рядов и множества ребристых теплых рядов.

[0011] В дополнение к одному или более из описанных выше признаков или в качестве альтернативы, дальнейшие варианты реализации изобретения могут включать: обеспечение множества защитных ребер, имеющих большую толщину ребра, чем ребра из ребер ребристых теплых рядов, ориентирование защитных ребер из множества защитных ребер на стороне впуска ребристых теплых рядов из множества ребристых теплых рядов, и при этом этап соединения включает соединение множества ребристых холодных рядов, множества ребристых теплых рядов и множества защитных ребер; образование желоба в передней кромке по меньшей мере одного защитного ребра из множества защитных ребер; при этом желоб образован с помощью процесса электроискровой обработки; и/или при этом этап обрезки вдоль совмещенных подъемов и впадин волновой конфигурации выполняется с помощью процесса электроискровой обработки.

[0012] Эти и другие преимущества, а также признаки станут более очевидными из следующего описания в сочетании с графическими материалами.

Краткое описание графических материалов

[0013] Объект изобретения, который рассматривается как изобретение, в особенности указан и отчетливо заявлен в формуле изобретения в заключительной части данного описания. Указанные выше и другие признаки, а также преимущества данного изобретения очевидны из нижеследующего подробного описания в сочетании с сопровождающими графическими материалами, в которых:

[0014] Фиг. 1 представляет собой вид в перспективе типового теплообменника;

[0015] Фиг. 2 представляет собой вид в перспективе теплообменника, проиллюстрированного на фиг. 1, с типовыми коллекторными трубами;

[0016] Фиг. 3 представляет собой вид в поперечном разрезе теплообменника, проиллюстрированного на фиг. 1, по линии 3-3;

[0017] Фиг. 4 представляет собой вид в поперечном разрезе типового защитного ребра заборника теплообменника, проиллюстрированного на фиг. 3 и представленного по линии 4-4;

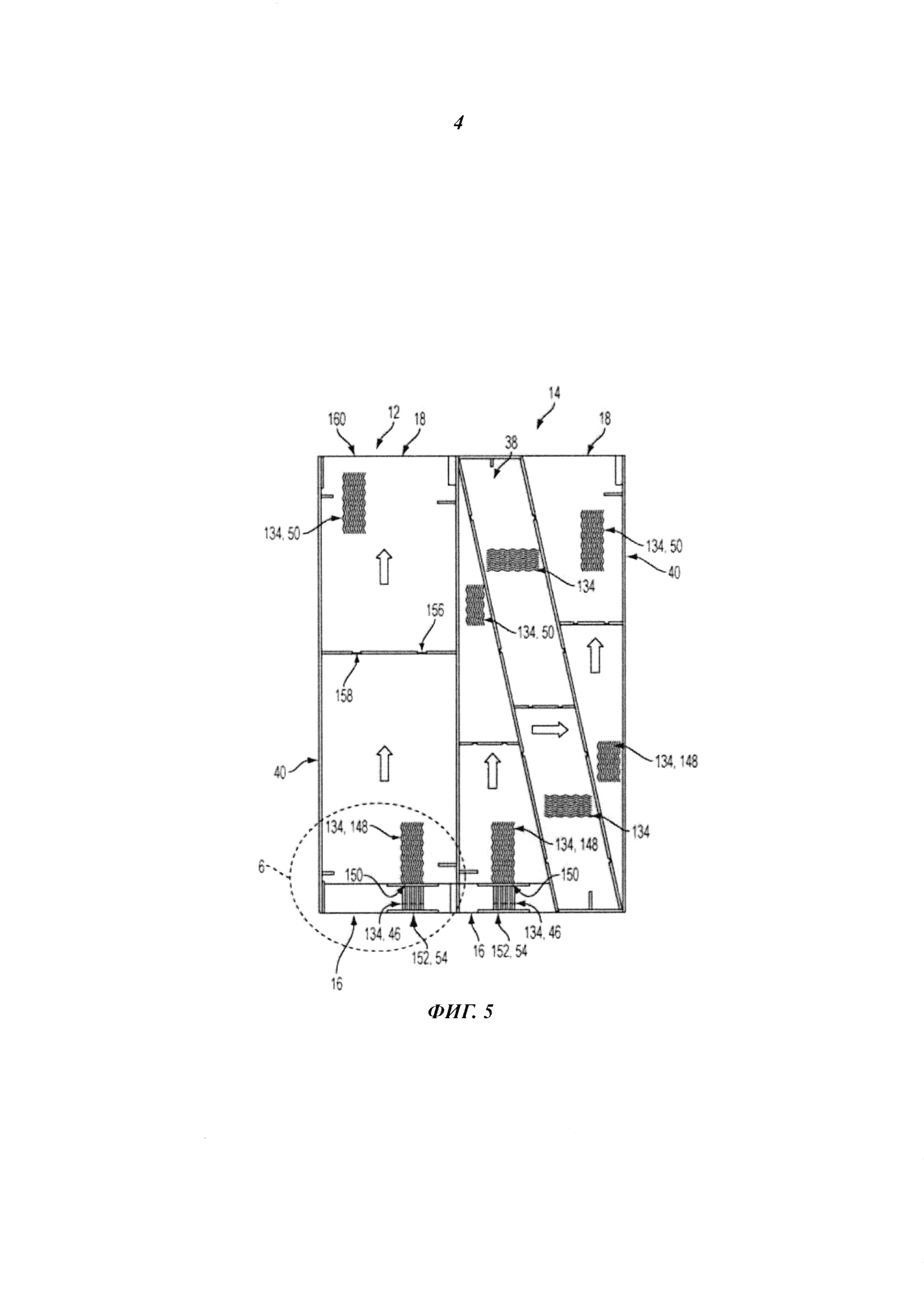

[0018] Фиг. 5 представляет собой вид в поперечном разрезе альтернативного варианта реализации теплообменника, проиллюстрированного на фиг. 3;

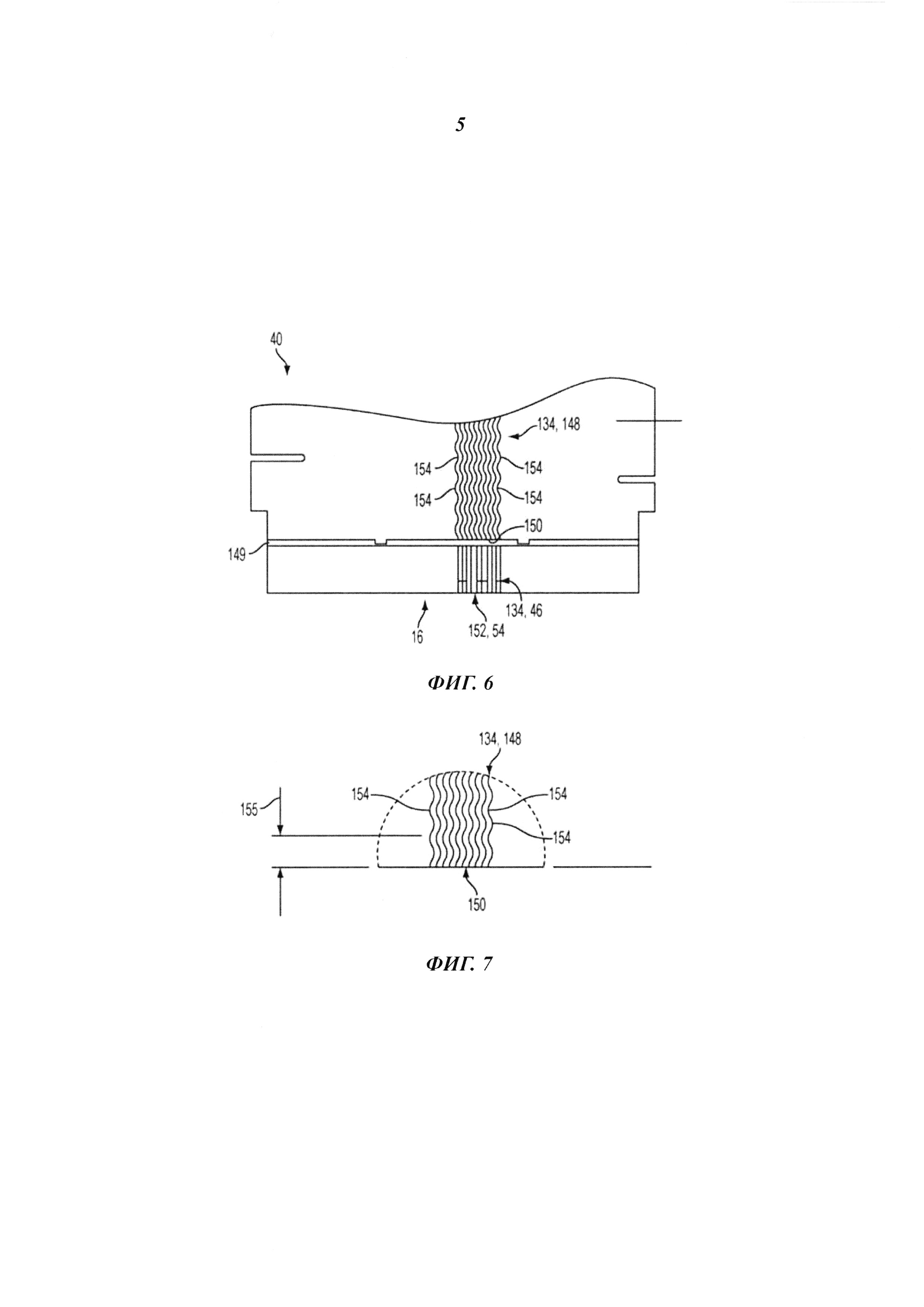

[0019] Фиг. 6 представляет собой увеличенный вид теплообменника, проиллюстрированного на фиг. 5 и представленного по разрезу 6; и

[0020] Фиг. 7 представляет собой увеличенный вид ребер теплообменника, проиллюстрированного на фиг. 5 и 6.

[0021] Подробное описание излагает варианты реализации данного изобретения совместно с преимуществами и признаками в качестве примера со ссылкой на графические материалы.

Подробное раскрытие изобретения

[0022] Фиг. 1 и 2 иллюстрируют типовой авиационный теплообменник 10. В типовом варианте реализации изобретения теплообменник 10 представляет собой высокотемпературный алюминиевый теплообменник с двумя сердечниками для блока генерации воздуха в самолете. Тем не менее, признаки, описанные в данном документе, могут применяться в любой пригодной конструкции теплообменника.

[0023] Теплообменник 10, как правило, содержит первичный сердечник 12 и вторичный сердечник 14. Каждый из сердечников 12, 14 содержит сторону впуска отбираемого воздуха 16, сторону выпуска отбираемого воздуха 18, сторону впуска набегающего воздуха 20 и сторону выпуска набегающего воздуха 22. Со ссылкой на фиг. 2, горячий отбираемый воздух из двигателя (не показан) поступает в сердцевину 12 из первичного впускного коллектора 24 и выходит через первичный выпускной коллектор 26. Аналогичным образом, горячий воздух из выпускного отверстия компрессора поступает во вторичный сердечник 14 из вторичного впускного коллектора 28 и выходит через вторичный выпускной коллектор 30. Набегающий воздух проходит от впускного отверстия 20 к выпускному отверстию 22 через первичную сердцевину 12 и вторичную сердцевину 14, чтобы охладить как горячий отбираемый воздух, так и горячий воздух из компрессора. Набегающий воздух может подаваться на сторону впуска 20 посредством коллектора или устройства управления потоком (не показано) и удаляться через сторону выпуска 22 посредством коллектора или устройства управления потоком (не показано).

[0024] Теплообменник 10 содержит множество рядов, определенных разделительными пластинами 32 и охлаждающими ребрами 34, которые расположены между разделительными пластинами 32. Холодный или набегающий воздух под давлением входит через сторону впуска 20 в направлении, указанном стрелкой 36, и проходит через множество рядов набегающего воздуха 38. Ряды набегающего воздуха 38 расположены между рядами горячего воздуха или отбираемого воздуха 40, которые принимают горячий воздух через коллекторы 24, 28. Горячий воздух проходит через впускные отверстия, образованные между запорными элементами заборника 42, которые герметизируют ряд отбираемого воздуха 40 по отношению к направлению набегающего потока 36. Аналогичным образом, запорные элементы системы скоростного наддува 44 герметизируют ряды набегающего воздуха по отношению к потоку отбираемого воздуха.

[0025] Со ссылкой на фиг. 3, охлаждающие ребра 34 имеют различную толщину во всех рядах 38 и/или 40. Например, охлаждающие ребра 34 могут включать защитные ребра заборника 46, расположенные выше по потоку ребра 48 и расположенные ниже по потоку ребра 50. В типовом варианте реализации изобретения толщина защитных ребер 46 больше, чем толщина расположенных выше по потоку ребер 48, которая больше, чем толщина расположенных ниже по потоку ребер 50. Защитные ребра 46 изготавливаются с большей толщиной, чем у ребер 48, 50, по причине отчасти того, что отбираемый воздух имеет самую высокую температуру на стороне впуска отбираемого воздуха 16. Из-за увеличенной толщины защитные ребра 46 обладают большей возможностью выдерживать высокие термические нагрузки, такие как расширение и сжатия смежных запорных элементов 42, а также расширение и сжатие отдельных защитных ребер 46. Соответственно, значительно увеличивается термоциклическая долговечность защитных ребер 46.

[0026] Кроме того, в примерном варианте реализации изобретения расположенные выше по потоку ребра 48 изготовлены с большей толщиной, чем у расположенных ниже по потоку ребер 50 по причине отчасти того, что отбираемый воздух имеет сниженную температуру при прохождении от стороны впуска 16 к стороне выпуска 18. Таким образом, термическая нагрузка на ребра 34 уменьшается по мере удаления ребер от стороны впуска 16 к стороне выпуска 18, так что толщина ребер 34 может уменьшаться ниже по потоку. В качестве альтернативы, расположенные выше по потоку и расположенные ниже по потоку ребра 48, 50 могут иметь одинаковую толщину, а защитные ребра 46 быть толще. Защитные ребра 46 могут быть использованы в первичном сердечнике 12 и/или вторичном сердечнике 14. Кроме того, в типовом варианте реализации изобретения, проиллюстрированном на фиг. 3, защитные ребра 46 прямые или плоские, а ребра 48, 50 волнистые, рифленые или смещенные. В качестве альтернативы, защитные ребра 46 могут быть волнистыми, а ребра 48, 50 могут быть прямыми.

[0027] В одном варианте реализации изобретения защитные ребра 46 на 40% - 60% толще, чем расположенные выше по потоку ребра 48 и в два-четыре раза толще, чем расположенные ниже по потоку ребра 50. В другом варианте реализации изобретения защитные ребра 46 приблизительно на 40% - 60% толще расположенных ниже по потоку ребер и приблизительно в два-четыре раза толще расположенных ниже по течению ребер 50. В одном варианте реализации изобретения защитные ребра 46 на 55% толще, чем расположенные выше по потоку ребра 48 и в три раза толще расположенных ниже по потоку ребер 50. В другом варианте реализации изобретения защитные ребра 46 приблизительно на 55% толще, чем расположенные выше по потоку ребра 48 и приблизительно в три раза толще, чем ниже расположенные ниже по потоку ребра 50.

[0028] В одном варианте реализации изобретения толщина защитных ребер 46 составляет от 0,2032 мм (0,008 дюйма) до 0,254 мм (0,01 дюйма). В другом варианте реализации изобретения толщина защитных ребер 46 составляет от около 0,2032 мм (0,008 дюйма) до около 0,254 мм (0,01 дюйма). В еще одном варианте реализации изобретения толщина защитных ребер 46 составляет 0,2286 мм (0,009 дюйма) или около 0,2286 мм (0,009 дюйма). В одном варианте реализации изобретения толщина расположенных выше по потоку ребер 48 составляет от 0,1016 мм (0,004 дюйма) до 0,1524 мм (0,006 дюйма). В другом варианте реализации изобретения толщина расположенных выше по потоку ребер 48 составляет от около 0,1016 мм (0,004 дюйма) до около 0,1524 мм (0,006 дюйма). В еще одном варианте реализации изобретения толщина расположенных выше по течению ребер 48 составляет 0,127 мм (0,005 дюйма) или около 0,127 мм (0,005 дюйма). В одном варианте реализации изобретения толщина расположенных ниже по потоку ребер 50 составляет от 0,0508 мм (0,002 дюйма) до 0,1016 мм (0,004 дюйма). В другом варианте реализации изобретения толщина расположенных ниже по потоку ребер 50 составляет от около 0,0508 мм (0,002 дюйма) до около 0,1016 мм (0,004 дюйма). В еще одном варианте реализации изобретения толщина расположенных ниже по потоку ребер 50 составляет 0,0762 мм (0,003 дюйма) или около 0,0762 мм (0,003 дюйма). Однако защитные ребра 46, расположенные выше по потоку ребра 48 и расположенные ниже по потоку ребра 50 могут иметь любую толщину, которая обеспечивает функционирование ребер в соответствии с описанием в данном документе.

[0029] Как проиллюстрировано на фиг. 4, защитные ребра 46 могут содержать желоб 52, образованный в передней кромке 54 для содействия соответствию термического расширения смежной конструкции (например, запорных элементов 42). Желоб 52 позволяет передней кромке защитного ребра 54 расширяться и сжиматься во время быстрых термических изменений на стороне впуска первичного теплообменника 16 первичного сердечника 12 и/или вторичного сердечника 14. В типовом варианте реализации изобретения желоб 52 содержит закругленный конец 56. Однако конец желоба 56 может иметь любую форму, которая позволяет защитному ребру 46 функционировать в соответствии с описанием в данном документе. В типовом варианте реализации изобретения желоб 52 образуется в передней кромке 54 посредством электроискровой обработки. Тем не менее, желоб 52 может быть образован с помощью любого пригодного процесса.

[0030] В одном варианте реализации изобретения глубина желоба 58 составляет от 20% до 40% длины ребра 60. В другом варианте реализации изобретения глубина желоба 58 составляет от около 20% до около 40% длины ребра 60. В еще одном варианте реализации изобретения глубина желоба 58 составляет 30% или около 30% длины ребра 60. В одном варианте реализации изобретения глубина желоба 58 составляет от 3,81 мм (0,15 дюйма) до 8,89 мм (0,35 дюйма). В другом варианте реализации изобретения глубина желоба 58 составляет от около 3,81 мм (0,15 дюйма) до около 8,89 мм (0,35 дюйма). В еще одном варианте реализации изобретения глубина желоба 58 составляет 6,35 мм (0,25 дюйма) или около 6,35 мм (0,25 дюйма). В одном варианте реализации изобретения длина ребра 60 составляет от 20,32 мм (0,8 дюйма) до 25,4 мм (1,0 дюйма). В другом варианте реализации изобретения длина ребра 60 составляет от около 20,32 мм (0,8 дюйма) до около 25,4 мм (1,0 дюйма). В еще одном варианте реализации изобретения длина ребра 60 составляет 22,86 мм (0,9 дюйма) или около 22,86 мм (0,9 дюйма).

[0031] В одном варианте реализации изобретения ширина желоба 62 составляет от 20% до 40% ширины ребра 64. В другом варианте реализации изобретения ширина желоба 62 составляет от около 20% до около 40% ширины ребра 64. В еще одном варианте реализации изобретения ширина желоба составляет 30% или около 30% ширины ребра 64. В одном варианте реализации изобретения ширина желоба 62 оставляет от 1,27 мм (0,05 дюйма) до 1,778 мм (0,07 дюйма). В другом варианте реализации изобретения ширина желоба 62 составляет от около 1,27 мм (0,05 дюйма) до около 1,778 мм (0,07 дюйма). В еще одном варианте реализации изобретения ширина желоба 62 составляет 1,524 мм (0,06 дюйма) или около 1,524 мм (0,06 дюйма). В одном варианте реализации изобретения ширина ребра 64 оставляет от 3,81 мм (0,15 дюйма) до 8,89 мм (0,35 дюйма). В другом варианте реализации изобретения ширина ребра 64 составляет от около 3,81 мм (0,15 дюйма) до около 8,89 мм (0,35 дюйма). В еще одном варианте реализации изобретения ширина ребра 64 составляет 6,35 мм (0,25 дюйма) или около 6,35 мм (0,25 дюйма).

[0032] Теплообменник 10 может быть изготовлен путем укладки разделительных пластин 32 с установленными запорными элементами 42, 44 и охлаждающими ребрами 34 (в том числе защитными ребрами 46). Затем к рядам применяют нагрузку, чтобы сжать их вместе, после чего узел в сборе помещают в вакуумную печь, где он нагревается до температуры, при которой разделительные пластины 32 припаиваются к запорным элементам 42, 44 и ребрам 34. Затем в передних кромках 54 защитных ребер могут быть образованы желоба 52, например, путем электроискровой обработки. После этого коллекторы 24, 26, 28, 30 крепятся к теплообменнику 10.

[0033] Со ссылкой на фиг. 5, другой вариант реализации теплообменника 10 содержит охлаждающие ребра 134, и одинаковые ссылочные позиции указывают на одинаковые элементы. В проиллюстрированном варианте реализации изобретения охлаждающие ребра 134 включают защитные ребра 46 заборника, волнистые расположенные выше по потоку ребра 148 и расположенные ниже по потоку ребра 50. Расположенные выше по потоку ребра 148 содержат расположенную выше по потоку переднюю кромку 150, находящуюся вблизи или ниже по потоку защитных ребер 46 заборника для определения между ними разрыва 149. В качестве альтернативы, охлаждающие ребра 134 могут не содержать защитные ребра 46, так что расположенная выше по потоку передняя кромка 150 размещена на передней кромке 152 теплообменника (т.е. там, где располагалась бы передняя кромка 54 защитного ребра).

[0034] С дополнительной ссылкой на фиг. 6 и 7, каждое волнообразное, расположенное выше по потоку ребро 148 содержит множество подъемов/впадин 154, которые определяют цикл ребра 155 (фиг. 7). В одном варианте реализации изобретения волнистые ребра 148 могут иметь синусоидальную форму, которая определяет каждый подъем/впадину 154. Как проиллюстрировано на фиг. 7, подъемы/впадины 154 смежных ребер 148 совмещены, и ребра 148 содержат расположенную выше по потоку переднюю кромку 150, которая образуется и начинается в точке, находящейся в цикле ребра 155 (каждого ребра 148), что является либо подъемов, либо впадиной 154.

[0035] В одном варианте реализации изобретения расположенные выше по потоку ребра 148 одинаково разрезаны или обрезаны по обычно совмещенным подъемам/впадинам 154 с применением электроискровой обработки (ЭИО) для образования расположенной выше по потоку передней кромки 150. Поскольку передняя кромка 150 образуется на подъеме/впадине 154 каждого ребра 148, расположенные выше по потоку ребра 1448 могут лучше выдерживать высокие термические нагрузки. Соответственно, термоциклическая долговечность ребер 148 значительно увеличивается. По этой причине совмещение подъемов/впадин 154 смежных волнистых ребер 148 обеспечивает неожиданную повышенную усталостную долговечность ребер. В одном эксперименте тестирование на усталость показало, что волновой контроль ребер с передней кромкой 150, начинающийся на подъемах/впадинах 154 каждого ребра 148, значительно увеличил количество циклов усталости теплообменника 10. Включение защитных ребер 46 также увеличило количество циклов усталости теплообменника 10. Соответственно, тестирование подтвердило, что появление трещин в ребрах непосредственно связано с положением волны ребра на передней кромке 150.

[0036] В других вариантах реализации изобретения задняя кромка 156 волнистых, расположенных выше по потоку ребер 148 может быть обрезана по подъемам/впадинам 154 для дальнейшего увеличения усталостной долговечности ребер. Кроме того, расположенные ниже по потоку ребра 50 могут также иметь волнообразную конфигурацию и содержать расположенную выше по потоку переднюю кромку 158 и/или заднюю кромку 160, которые образованы или обрезаны по подъемам и впадинам волнистых, расположенных ниже по потоку ребер 50.

[0037] Охлаждающие ребра 134 могут быть образованы волнистыми, расположенными выше по потоку ребрами 148. Для совмещения отдельных волнистых ребер 148 могут применять измерительное устройство (не показано), и волнистые ребра 148 могут быть соответственно обрезаны (например, с помощью ЭИО) по совмещенным подъемам/впадинам 154 для образования передней кромки 150. Соответственно, смежные волнистые ребра 148 совмещены по одной и той же точке цикла ребра 155 для обеспечения одинаковой передней кромки 150 (см. Фиг. 6), что повышает усталостную долговечность охлаждающих ребер 134. В некоторых вариантах реализации изобретения охлаждающие ребра 134 могут быть снабжены защитными ребрами 46 заборника, расположенными выше по потоку от передней кромки 150 для дальнейшего повышения усталостной долговечности охлаждающих ребер 134. В других вариантах реализации изобретения охлаждающие ребра 134 могут включать ребра 156, 158 и/или 160, которые аналогичным образом обрезаны по подъемам/впадинам смежных волнистых ребер.

[0038] Теплообменник 10 может быть изготовлен путем укладки разделительных пластин 32 с установленными запорными элементами 42, 44 и охлаждающими ребрами 134. Затем к рядам применяют нагрузку, чтобы сжать их вместе, после чего узел в сборе помещают в вакуумную печь, где он нагревается до температуры, при которой разделительные пластины 32 припаиваются к запорным элементам 42, 44 и ребрам 134. Если включены защитные ребра 46, то в передних кромках 54 защитных ребер могут быть образованы желоба 52, например, с помощью процесса ЭИО. После этого коллекторы 24, 26, 28, 30 крепятся к теплообменнику 10.

[0039] Хотя данное изобретение подробно описано в связи лишь с ограниченным количеством вариантов реализации изобретения, можно без труда понять, что данное изобретение не ограничивается такими раскрытыми вариантами реализации изобретения. Наоборот, изобретение может быть модифицировано, чтобы включить любое количество вариаций, изменений, замен или эквивалентных устройств, которые прежде не описаны, но соизмеримы с сущностью и объемом данного изобретения. Кроме того, в то время как описаны различные варианты реализации изобретения, следует понимать, что аспекты данного изобретения могут включать только некоторые из описанных вариантов реализации изобретения. Соответственно, данное изобретение следует рассматривать как ограниченное только объемом прилагаемой формулы изобретения, а не вышеприведенным описанием.

Реферат

Пластинчатый ребристый теплообменник содержит множество ребристых холодных рядов, выполненных с возможностью проводить первую текучую среду, и множество ребристых теплых рядов, выполненных с возможностью проводить вторую текучую среду. Ребристые теплые ряды содержат сторону впуска и сторону выпуска. Первый участок ребер по меньшей мере одного ребристого теплого ряда из множества ребристых теплых рядов содержит множество совмещенных подъемов и впадин, образующих волновую конфигурацию для каждого ребра из первого участка ребер. Расположенная выше по потоку передняя кромка первого участка ребер начинается в месте волновой конфигурации, которая представляет собой по меньшей мере одно из подъемов и впадин. 2 н. и 7 з.п. ф-лы, 7 ил.

Комментарии