Зубчатая рейка и способ ее формирования - RU2509242C2

Код документа: RU2509242C2

Чертежи

Описание

Настоящее изобретение относится к зубчатой рейке и способу ее формирования. В частности, но не исключительно, настоящее изобретение относится к зубчатой рейке (например, типа, подходящего для использования в зубчатой системе, такой как зубчатая рейка с шестерней), состоящей из множества слоев. Варианты осуществления изобретения подходят для использования в качестве направляющей лестничного подъемника.

Лестничные подъемники обеспечивают транспортировку человека (или инвалидного кресла и тому подобного) вверх и вниз по лестнице, оказывая помощь людям, с трудом поднимающимся и опускающимся по лестнице, и в особенности тем из них, у которых подвижность ограничена. Обычно направляющую устанавливают на лестничном пролете или рядом с ним, а кресло (или платформу для инвалидного кресла) монтируют на направляющей посредством каретки. Пользователь может управлять кареткой с помощью средства управления для перемещения вдоль направляющей и вверх и вниз по лестнице. Направляющая может быть прямой или криволинейной, в зависимости от конфигурации лестницы, по которой требуется перемещение лестничного подъемника вверх и вниз.

Направляющие лестничного подъемника часто изготавливают из алюминия или стали, и они могут иметь различную форму поперечного сечения. Часто направляющие лестничного подъемника формируют путем экструзии. Однако изготовление таких направляющих лестничного подъемника может требовать больших затрат времени и высоких издержек. Они могут быть тяжелыми, что оказывает влияние на издержки при изготовлении и препятствует установке. В результате обычно производятся только относительно короткие направляющие, в частности для установок в жилых зданиях, что подразумевает необходимость в соединении между собой множества отрезков направляющих для формирования направляющей требуемой длины. Проблема может возникать при соединении вместе отдельных секций направляющих, поскольку трудно получить гладкую непрерывную направляющую для перемещения по ней каретки. Это особенно справедливо для криволинейных направляющих лестничного подъемника, изогнутых и радиально, и по спирали. Любое искривление или несовершенство в соединениях секций может привести к нежелательной тряске во время перемещения, которая может быть неудобной и даже болезненной для пользователя лестничного подъемника.

Настоящее изобретение разработано с учетом вышеизложенного.

Согласно первому аспекту настоящего изобретения предлагается способ формирования зубчатой рейки согласно пункту 1 формулы изобретения.

Согласно второму аспекту настоящего изобретения предлагается многослойная зубчатая рейка согласно пункту 18.

В каждом из первого и второго аспектов изобретения применение формирования зубчатой рейки лестничного подъемника из множества слоев вместо обычного процесса механической обработки дает возможность изготавливать более длинные отрезки, что означает, что их изготовление и установка становятся и легче, и менее дорогостоящими. Кроме того, рейка предпочтительно является по существу однородной при одинаковой толщине.

Кроме того, производство может осуществляться в ходе непрерывного процесса. Это означает, что производственная линия может работать непрерывно и обеспечивать высокую производительность в отличие от обычного процесса механической обработки, который ограничивает длину и количество одновременно обрабатываемых секций. Кроме того, в ходе обычного процесса механической обработки операторы должны выполнять операции по загрузке и выгрузке, что углубляет его неэффективность.

В этом варианте способ может включать в себя удаление частей материала из каждой из полос таким образом, чтобы уменьшить их массу. В результате это удачно уменьшает массу полученной рейки, облегчая изготовление и установку зубчатой рейки.

Каждая полоса может быть профилирована. Предпочтительно профилирование заключается в обеспечении множества зубцов. Наиболее предпочтительно скрепление полос между собой включает выравнивание профилей таким образом, чтобы стопка слоев имела одинаковый профиль. Это позволяет получить зубчатую рейку, подходящую для использования с зубчатым колесом или роликом, находящимся, например, в лестничном подъемнике. Выравнивание слоев предпочтительно способствует упрочнению зубчатой рейки со стороны размещения зубцов и позволяет равномерно распределять нагрузку среди слоев.

Материал может быть также удален с «нейтральных участков» слоев для того, чтобы уменьшить массу каждого слоя и, таким образом, всей зубчатой рейки. Это дает то преимущество, что позволяет быстрее манипулировать материалом в процессе производства по сравнению с обычными процессами фрезерования.

В данном варианте осуществления скрепление полос включает высокотемпературную пайку, и предпочтительно индукционную пайку. Наиболее предпочтительным является использование пайки медью. В данном варианте изобретения используется также контактная пайка. В данном варианте осуществления это предусматривает размещение на некоторых или всех полосах элементов, входящих в зацепление с прилегающими полосами для содействия индукционной пайке. Пайка медью успешно обеспечивает возможность однородного изгибания слоистой стопки, позволяя таким образом изготавливать криволинейную стопку, предназначенную для получения криволинейной направляющей лестничного подъемника.

С одной или с обеих сторон направляющей может быть обеспечено ограждение. Ограждение может представлять собой удлиненную полосу, прикрепленную к одной или к обеим сторонам стопки (например, посредством пайки). Предпочтительно ограждению придают такие размеры, при которых большая часть стопки располагается внутри ограждения. Преимущество заключается в том, что оно вмещает профиль зубчатых слоев, делая использование направляющей более безопасным.

Рейка может быть подвергнута обработке, искривлению или изгибанию, для того чтобы получить криволинейную или изогнутую рейку. Преимущество заключается в том, что во время обработки или изгибания направляющей взаимное расположение соседних полос остается по существу постоянным.

Возможно получение составной зубчатой рейки, выполненной из множества секций зубчатой рейки, соединенных вместе в форме удлиненной зубчатой рейки. Возможно использование прямых и/или криволинейных секций. При использовании с лестничным подъемником это позволяет применить систему направляющих лестничного подъемника в любом лестничном пролете или лестничной клетке, размещая ее во всех углах, поворотах или изгибах.

Для формирования непрерывной зубчатой рейки, подходящей для использования в рейке лестничного подъемника, возможно размещение нескольких реек с приложением конца к концу. В данном варианте осуществления один или более слоев в стопке могут быть смещены относительно друг друга для того, чтобы способствовать обеспечению плавного перехода на стыке между ними и обеспечить равномерное распределение нагрузки на нем и вдоль направляющей. Профили смещенных слоев могут быть выровнены для формирования непрерывной зубчатой рейки без погрешностей в шаге.

Варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на следующие чертежи, на которых:

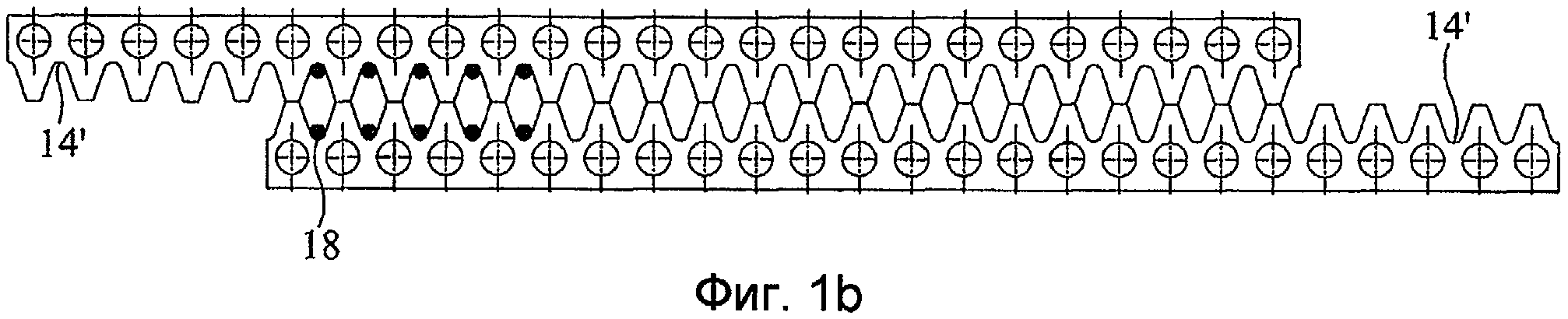

на фиг.1а-1с показаны профилированные полосы, используемые в вариантах осуществления настоящего изобретения на различных этапах производственного процесса;

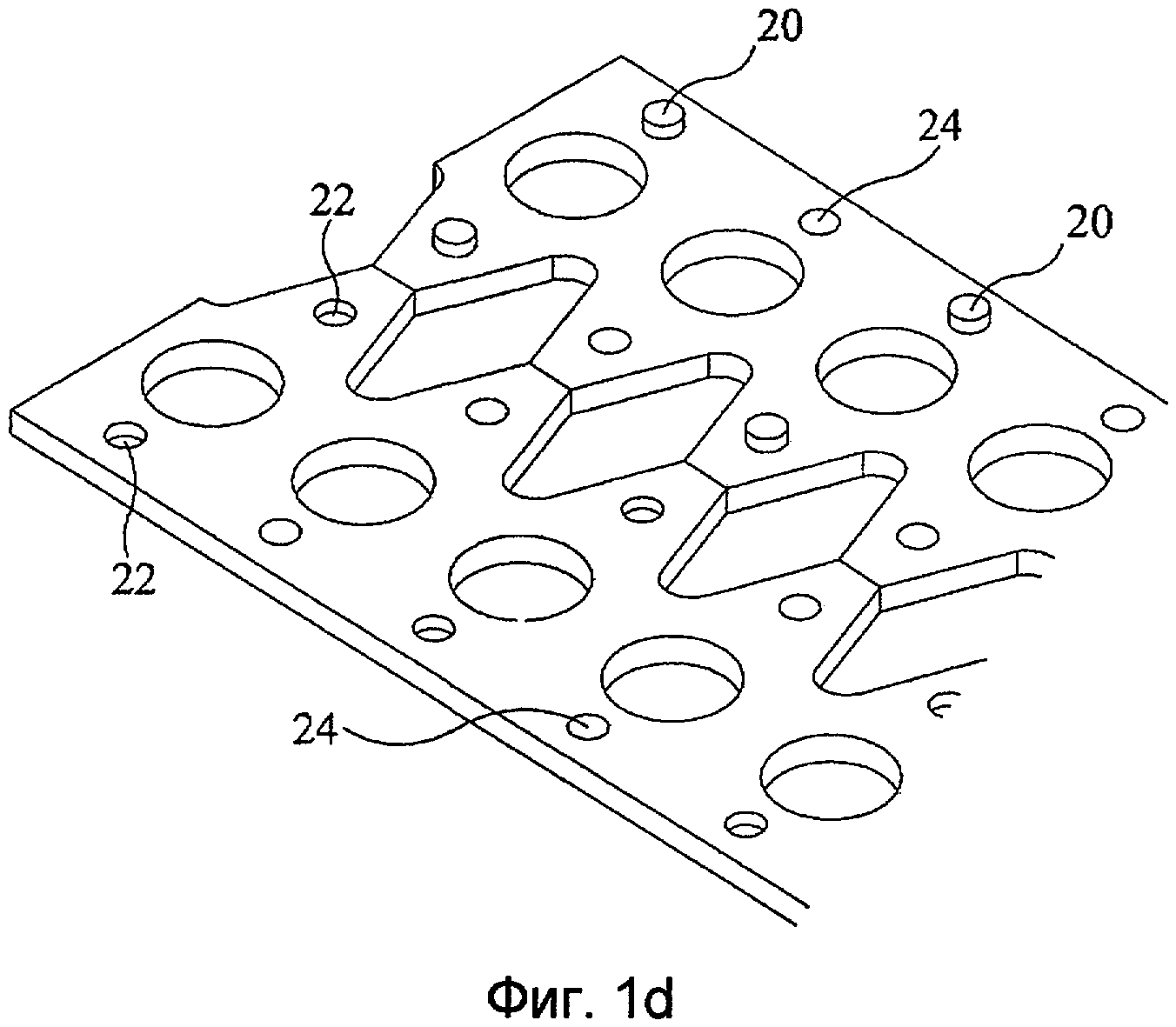

на фиг.1d показан в увеличенном масштабе участок, показанный на фиг.1с;

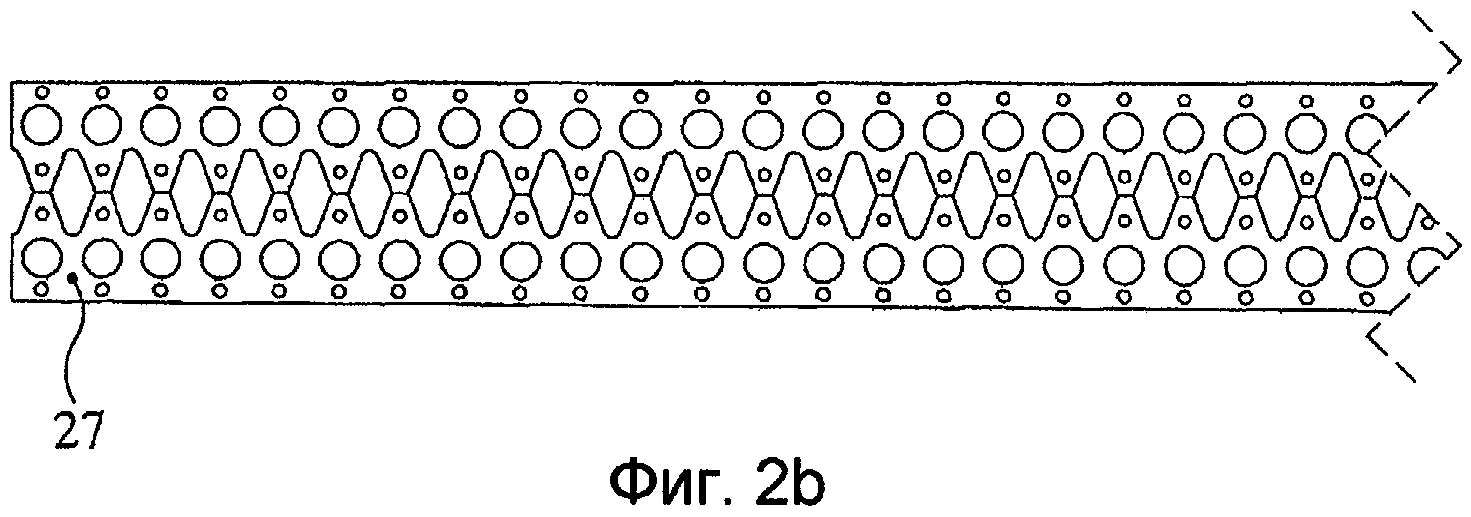

на фиг.2а-2d проиллюстрированы этапы процесса формирования слоистой зубчатой рейки, предназначенной для использования в направляющей лестничного подъемника, согласно вариантам осуществления настоящего изобретения;

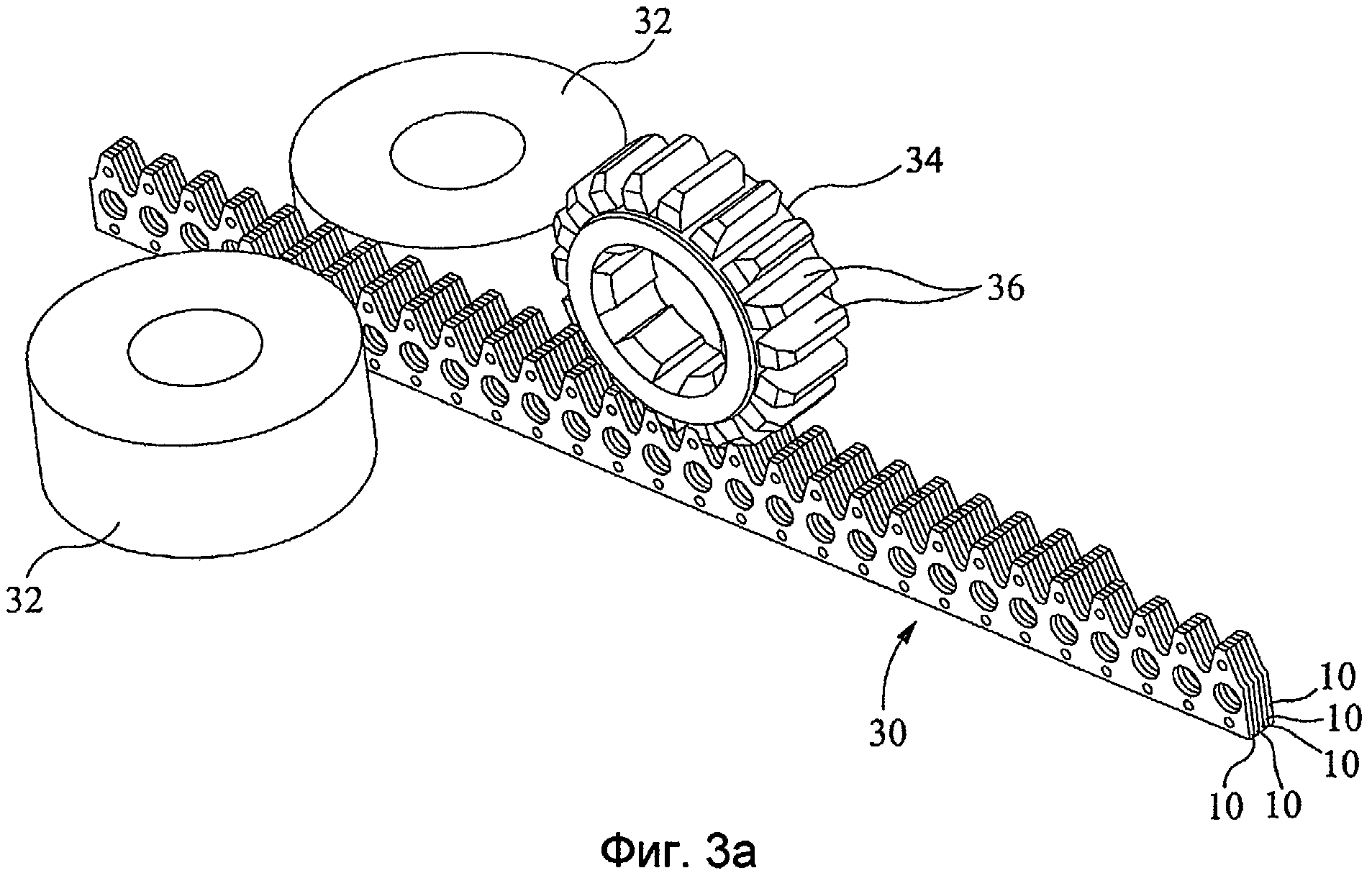

на фиг.3а и 3b показаны другие виды этапов, показанных на фиг.2с и 2d;

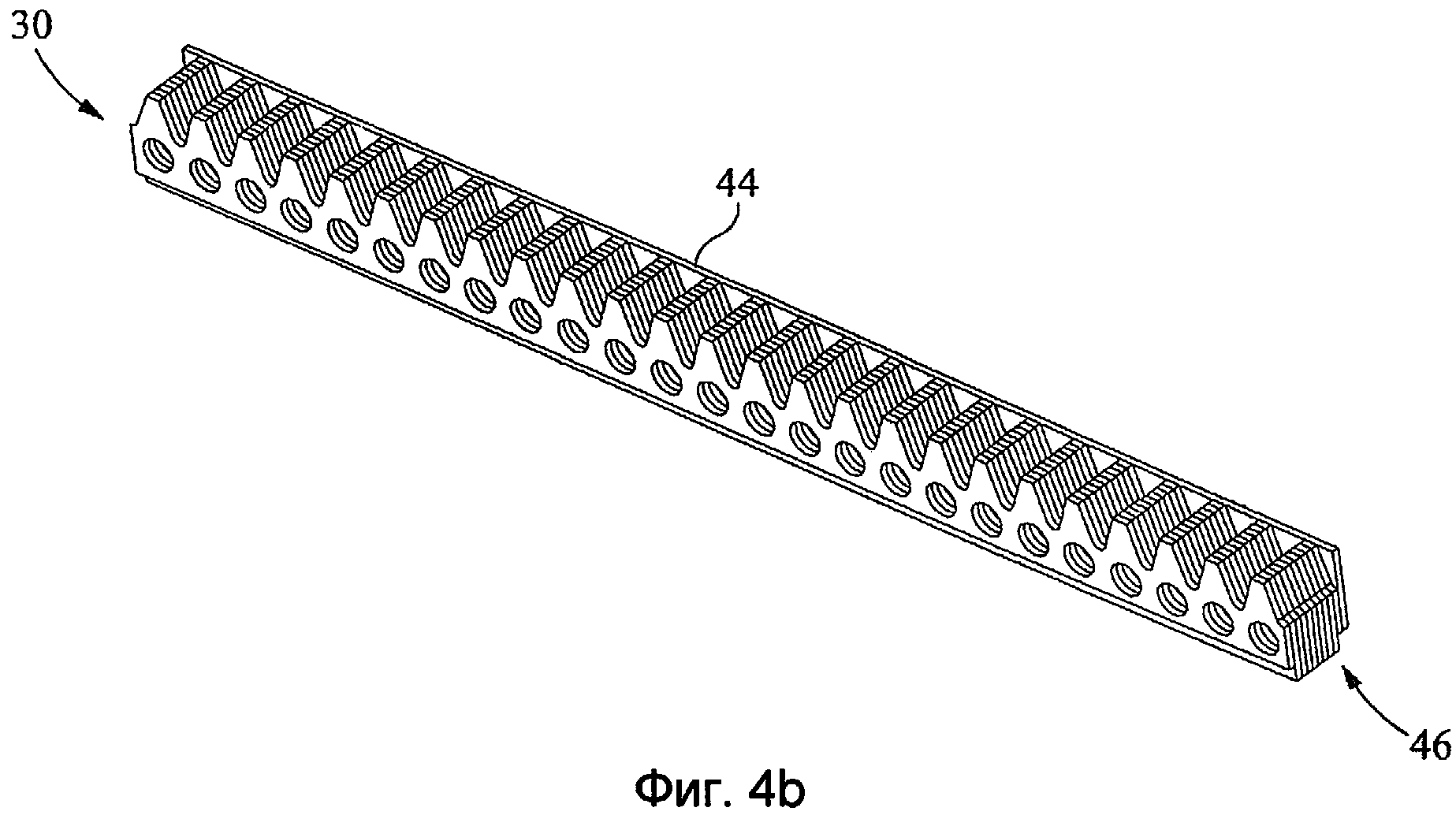

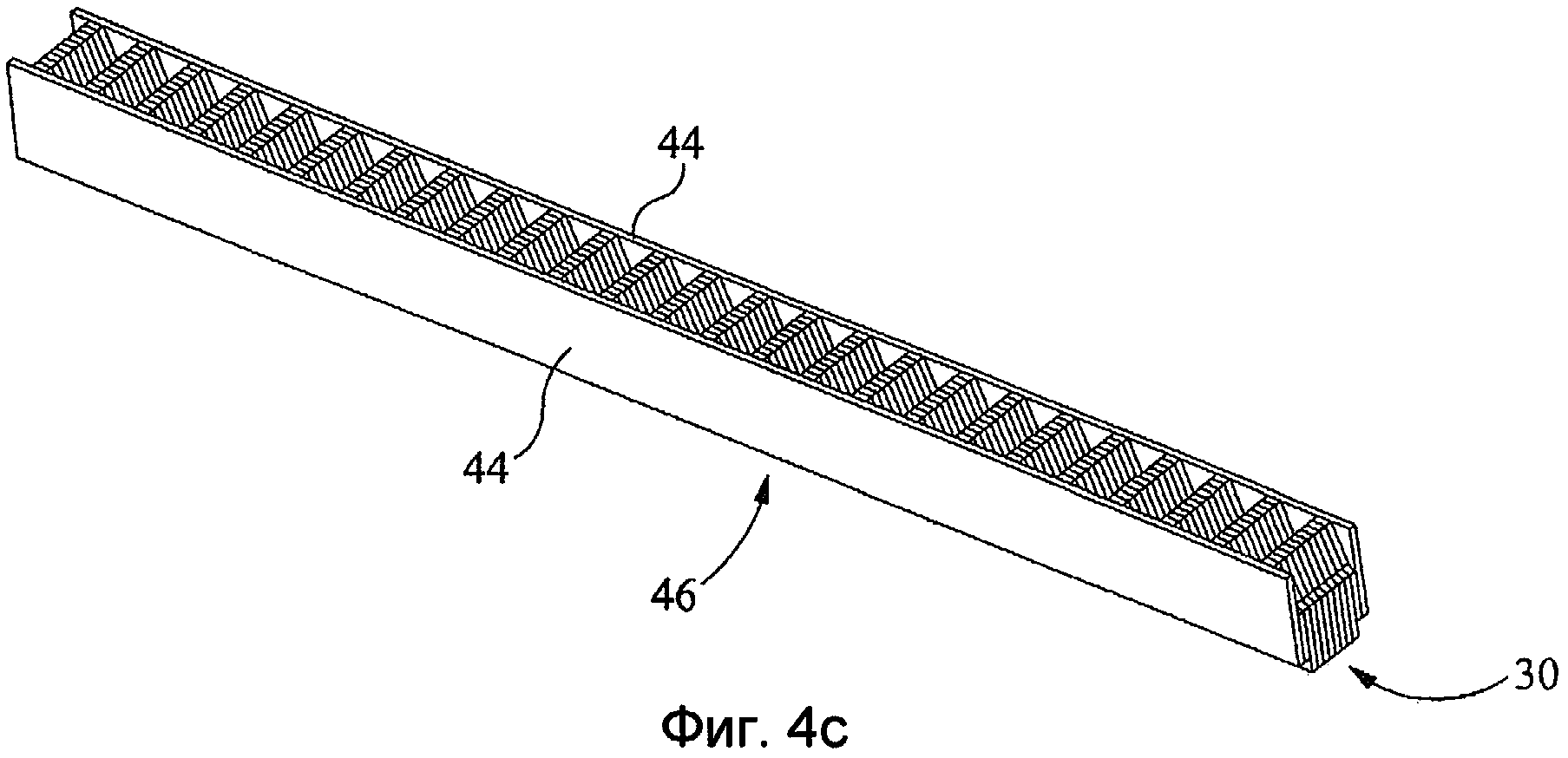

на фиг.4а-4с показаны различные варианты осуществления слоистой зубчатой рейки согласно настоящему изобретению;

на фиг.5 показан пример слоистой зубчатой рейки, установленной на место внутри прямой секции направляющей лестничного подъемника;

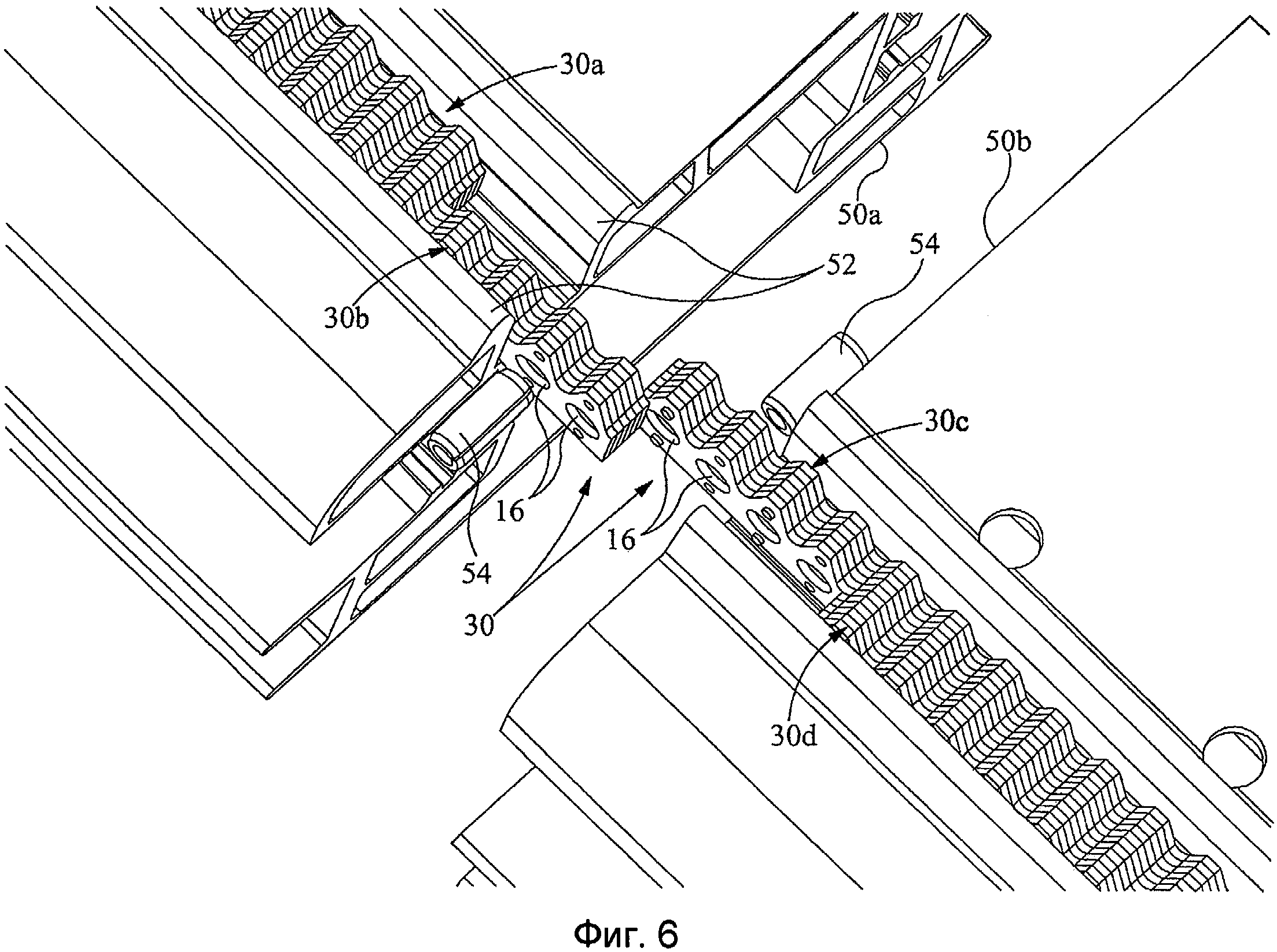

на фиг.6 показан пример соединительного узла слоистой зубчатой рейки в прямой секции направляющей лестничного подъемника;

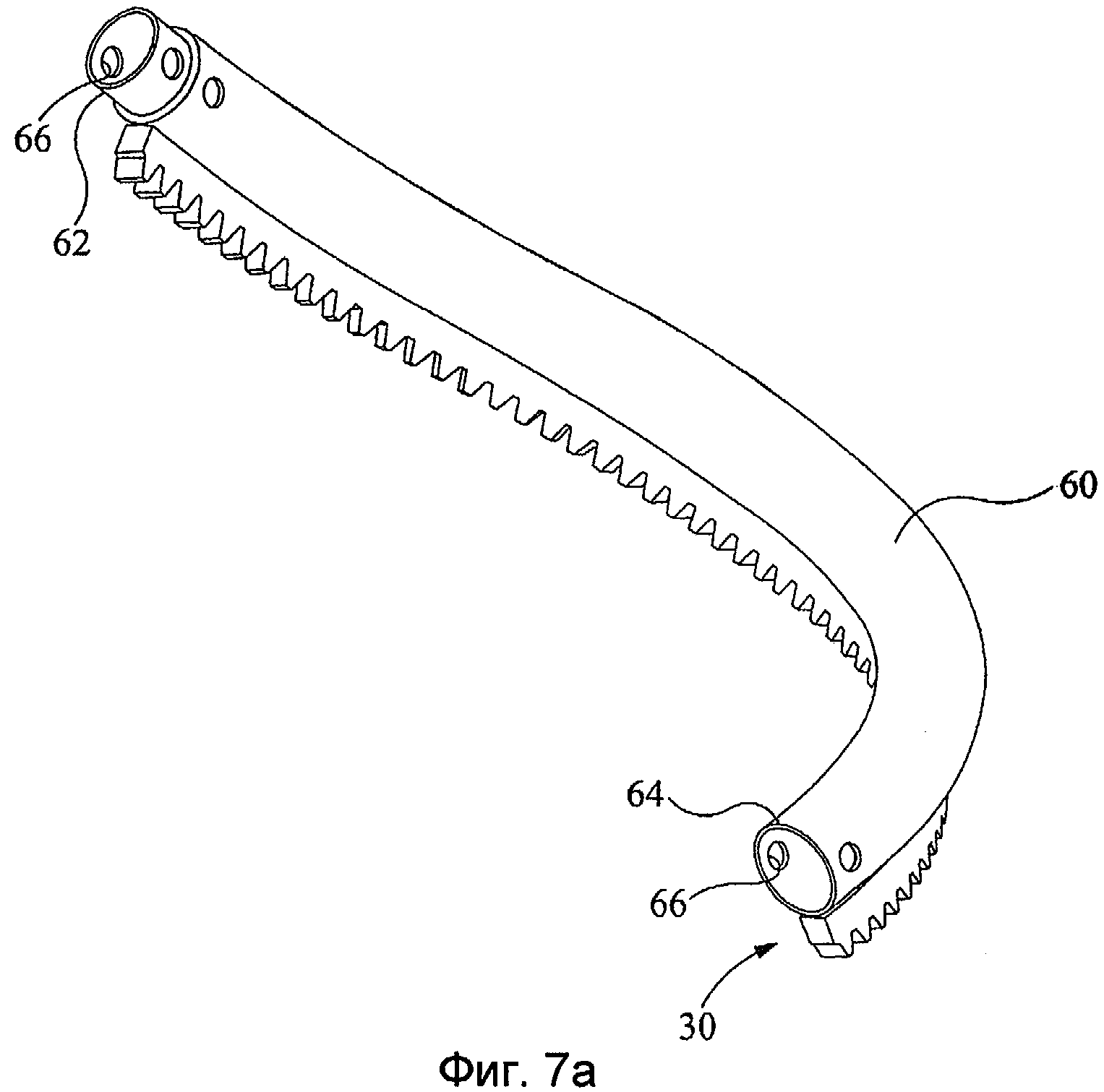

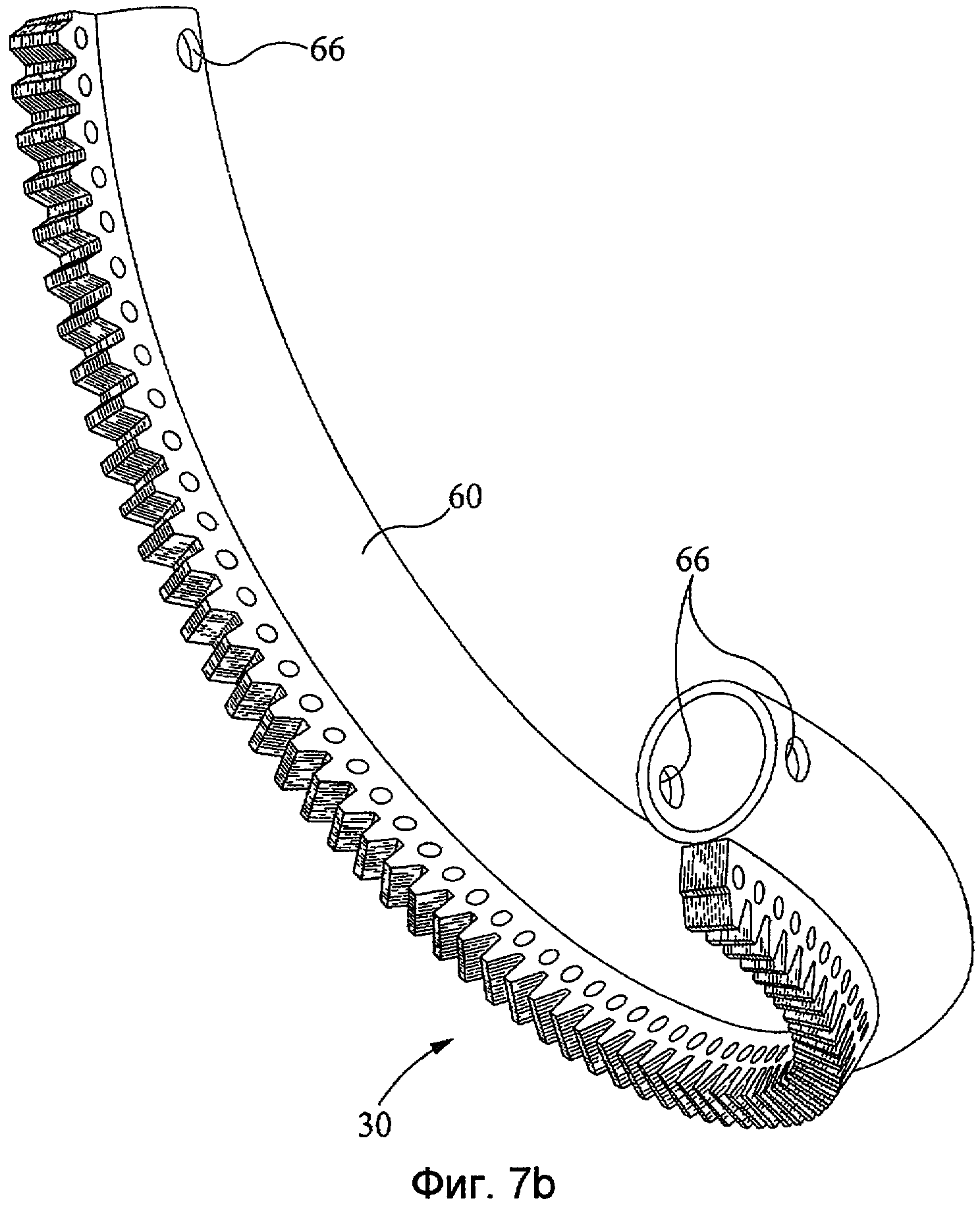

на фиг.7а проиллюстрирована слоистая рейка согласно другому варианту осуществления изобретения;

на фиг.7b проиллюстрирована слоистая рейка согласно другому варианту осуществления изобретения; и

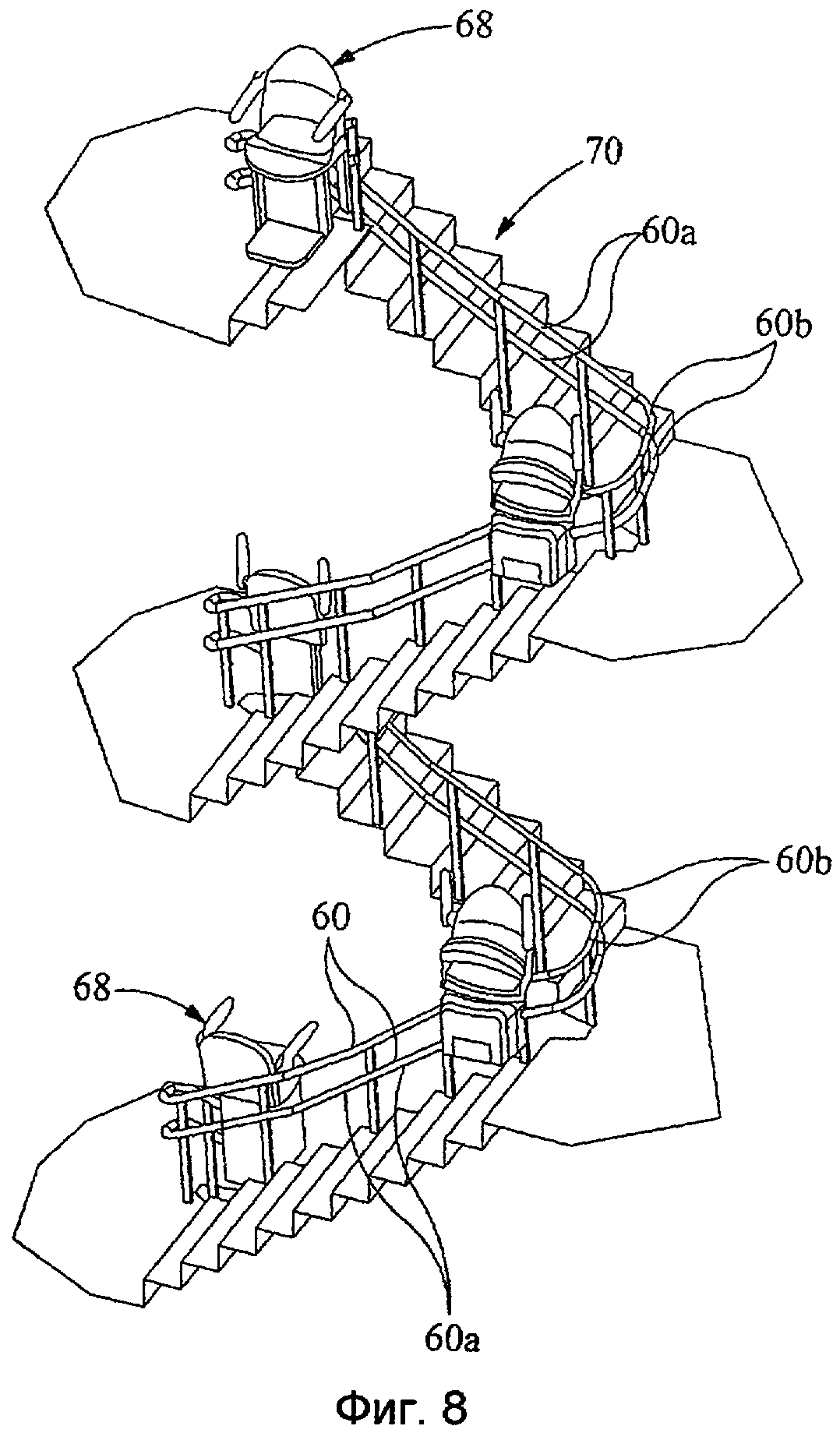

на фиг.8 проиллюстрированы секции слоистой зубчатой рейки согласно вариантам осуществления изобретения при использовании в сложном комплексе лестниц с множеством пролетов.

На фиг.1а показаны две удлиненные полосы (или слоя). Полосы 10 профилированы таким образом, чтобы иметь пики 12 и впадины 14 для получения зубчатого профиля. Для уменьшения массы полосы 10 в полосе 10 могут быть выполнены отверстия 16. Полосы предпочтительно изготавливают из металла, такого как низкоуглеродистая или нержавеющая сталь.

Впадины 14 в полосах 10 могут обтачиваться для уменьшения радиуса впадины в месте 18, как показано на фиг.1b. Это позволяет получить в полосах 10 скругленные впадины 14'. Преимущество заключается в том, что две полосы могут производиться вместе в виде симметричного профиля, а затем подвергаться дополнительной обработке для получения радиуса кривизны впадины. Радиус кривизны впадины предпочтителен для упрочнения с уменьшением таким образом уровня напряжений. С другой стороны, при условии приемлемой нагрузки может использоваться плоский профиль дна впадины, который должен устранить необходимость в дополнительной обработке для получения радиуса 18.

Полосы 10 могут быть выполнены из непрерывного листового металла в рулонах. Возможно использование листового металла нужного размера в форме заготовки (но с ограничением массы, например, рулонами весом 1-3 тонны). Для формирования полос 10 металл разматывают, и распрямляют, и «пропускают» через непрерывный процесс, например, для его профилирования. В конце технологической линии металл может быть намотан на бобины, нарезан в соответствии с требованиями на заданные длины или превращен далее в слои для формирования зубчатой рейки лестничного подъемника. Непрерывный процесс может быть разделен на поддающиеся управлению участки. Поэтому профиль может быть сначала разрезан, а затем возвращен в рулоны. Затем эти рулоны могут быть поданы в непрерывную технологическую линию пайки медью для амальгамирования множества слоев, пайки и резания на длины.

Для сравнения укажем, что механизмы, которые в настоящее время производят обычные экструдированные зубчатые рейки, имеют ограничения по длине и количеству изделий, одновременно подвергающихся обработке. Загрузка и выгрузка должны также выполняться операторами, что создает неудобства.

На фиг.1с и 1d показаны штампованные детали 20, 33 и 24, которые используются для создания системы взаимного зацепления между соседними полосами 10. Полосы подвергаются штамповке для получения выступов 20 и соответствующих им отверстий или углублений 22, 24 в которые входят соответствующие им по размерам выступы 20. Выступы 20 могут быть выполнены таким образом, чтобы подгоняться вплотную в случае, если требуется симметрия, хотя это усложняет конструирование инструмента. Выступы 20 и углубления 22, 24 способствуют соединению полос 10 вместе. Выступы 20 и углубления 22 также способствуют выравниванию полос относительно друг друга для сохранения их взаимного положения. Однако, как будет более подробно описано ниже, желательным может быть дополнительное скрепление (например, пайка). На фиг.1с показаны также основные поверхности 21 полос 10, обладающих небольшой толщиной 21.

На фиг.1d показан в увеличенном масштабе вид, показанный на фиг.1с, который более подробно показывает выступы 20 и углубления 22 (или отверстия 24).

На фиг.2а-2d представлены этапы производства зубчатой рейки 30, предназначенной для использования в направляющей лестничного подъемника.

На фиг.2а представлены две удлиненные полосы 10, отштампованные из одной, более крупной полосы 25. С другой стороны, каждая полоса 10 может быть получена отдельно из одной полосы, или много полос могут быть получены из широкой полосы 26. В варианте осуществления, показанном на фиг.2а, производят две полосы, причем каждая из них имеет зубчатый профиль. Отверстия 16 также могут быть получены на этом этапе непрерывного процесса, вновь с использованием обычной технологии штамповки. Аналогичным образом в полосах 10 штампуют элементы 20, 22, 24 взаимного зацепления.

Как показано на фиг.2b, следующим этапом процесса является совмещение (т.е. выравнивание) элементов 22 и 24 и разделение двух сформированных полос 10. На фиг.2b показана также последующая штамповка, которую выполняют для того, чтобы уменьшить радиус кривизны впадин 14 (как описано выше относительно фиг.1b). На этом этапе для последующей высокотемпературной пайки на поверхность полосы 10 наносят твердый припой, такой как медная паста 27. С другой стороны, возможно применение любого процесса, обеспечивающего объединение двух материалов (например, роликовая сварка или лазерная сварка).

Затем множество 30 удлиненных полос 10 группируют вместе - с основными поверхностями, прилегающими друг к другу - путем подачи в рулоне (как описано выше в отношении непрерывного процесса). Полосы пропускают через прижимные ролики 32, как показано на фиг.2с и 3а. Ведомое зубчатое колесо 34 обеспечивает совмещение профиля полос таким образом, чтобы пики 12 и выемки 14' выравнивались друг с другом. Зубчатое колесо 34 имеет ряд разделенных промежутками зубцов 36, размеры которых позволяют им входить в выемки 14' стопки 30. Таким образом, штампуются элементы 20, 22, 24 взаимного зацепления. На этих чертежах зубчатая рейка выполнена из двух наборов асимметричных выступов (если смотреть на зубцы сверху), расположенных уступами так, чтобы элементы 20, 22, 24 взаимного зацепления совмещались между собой, образуя гладкую наружную поверхность зубчатой рейки при сохранении симметричности. С другой стороны, при необходимости можно получить набор полос, у которых все выступы обращены в одну сторону. При этом должен получиться асимметричный профиль, если смотреть на зубцы сверху.

На фиг.2с и 3а показаны две группы слоев 30а, 30b, смещенных относительно друг друга. Значение этого описано ниже со ссылкой на фиг.6 и 7.

На фиг.2d и 3b показан завершающий индукционный нагрев стопки 30. На этом этапе медную пасту плавят на тех полосах 10, к которым она прилегает. Во время пайки медью медь затекает/проникает между элементами взаимного зацепления или очень близкими поверхностями, например первичных элементов 22 и 24. Стопка 30 полос или слоев 10 таким образом соединяется пайкой под давлением комплекта тянущих роликов 38, образуя зубчатую рейку 45 (например, так, как показано на фиг.4а). Зубцы 42 ведомого зубчатого колеса 40 выравнивают профилированную стопку 30 в процессе пайки.

В отличие от фиг.2с и 3а, на фиг.2d и 3b показаны группы слоев 30а, 30b, выровненных друг с другом, т.е. без смещения. Эта компоновка будет рассмотрена более подробно ниже со ссылкой на фиг.5.

На фиг.3b показано также ограждение 44, которое может быть добавлено к наружным поверхностям стопки 30. Следует отметить, что ограждение 44 может быть расположено на одной или обеих сторонах стопки 30. На фиг.4а показана стопка 30 без какого-либо ограждения, на фиг.4b показана стопка с ограждением 44, расположенным с одной стороны, и на фиг.4с показана стопка 30 с ограждением 44, расположенным с обеих сторон. На фиг.4а представлена, таким образом, готовая зубчатая рейка 45 без какого-либо ограждения, которая может быть использована в направляющей лестничного подъемника (см., например, фиг.5). На фиг.4b и 4с представлена готовая зубчатая рейка 46 с ограждением 44, предназначенная для использования в направляющей лестничного подъемника (не показана). Колесо, зубчатое колесо или ролик (не показаны), предусмотренные в каретке лестничного подъемника, выполнены с возможностью перемещения по зубчатой рейке 45, 46. Совмещение колеса и зубцов контролирует перемещение лестничного подъемника вдоль зубчатой рейки 45, 46.

Ограждение может быть припаяно к стопке 30, например, как и ранее, с использованием медной пасты. С другой стороны, ограждение 44 может быть просто приварено. С другой стороны, ограждение 44 может быть прикреплено или запрессовано в наружные полосы 10 стопки 30, в предусмотренные в них полости, например отверстия 16 или иные специально предназначенные полости (не показаны). Известные направляющие лестничного подъемника требуют вытачивания скоса в экструдированной зубчатой рейке для прикрепления к ней ограждения. Указанные выше способы крепления ограждения к многослойной зубчатой рейке обеспечивают, таким образом, снижение затрат и способствуют упрощению изготовления по сравнению с известными направляющими.

Использование ограждения выгодно также с точки зрения здоровья и техники безопасности. Зубцы стопки 30 могут быть острыми и, будучи оставлены открытыми, могут представлять собой опасность. Применение ограждения 44 обеспечивает благоприятный охват зубчатой рейки и скрывает пики 12 стопки 30. Ограждение может также способствовать удержанию колеса или зубчатого колеса на зубчатой рейке лестничного подъемника.

С другой стороны, зубчатая рейка 45 в многослойной форме может быть использована в системе направляющей без ограждения. На фиг.5 и 6 показаны примеры многослойных зубчатых реек 45, помещенных в кожух 50 направляющей лестничного подъемника. Направляющая 50 может быть установлена (например, прикреплена болтами) на ступеньках лестницы (не показано). Несущая направляющая 50 может быть обычно выполнена из экструдированного алюминия. Скобы 52 несущей направляющей 50 охватывают стопки 30. В таких вариантах осуществления пайка медью может быть необязательной, поскольку заключение направляющей 50 внутри должно скрепить слои 10 между собой и на месте внутри направляющей 50. Однако могут быть использованы элементы 20, 22, 24 взаимного зацепления для скрепления слоев между собой.

На фиг.5 кресло лестничного подъемника (не показано) должно быть установлено на каретке, которая содержит ролик или зубчатое колесо, которое приводится в действие (например, двигателем) для перемещения каретки вдоль направляющей (например, вверх и вниз по лестничному пролету).

Направляющая 50 лестничного подъемника, показанная на фиг.5, может быть выполнена из множества отдельных секций. На фиг.6 показан пример соединения между двумя секциями направляющей лестничного подъемника 50а, 50b. Что касается варианта осуществления, показанного на фиг.5, то скобы 52 могут быть использованы для скрепления слоев 10 и внутри направляющей 50 без необходимости пайки медью. Кроме того, слои 50 могут быть соединены путем смещения и взаимного наложения групп слоев 10 для того, чтобы обеспечить нужный шаг и выравнивание по длине направляющей 50. Например, на фиг.6 первая секция направляющей 50а лестничного подъемника содержит первую группу слоев 30а и вторую группу слоев 30b, смещенных относительно друг друга. Вторая секция направляющей 50b лестничного подъемника содержит первую группу слоев 30с и вторую группу слоев 30d, также смещенных относительно друг друга. Смещение слоев 30а, 30b первой секции направляющей 50а противоположно смещению слоев 30с, 30d второй секции направляющей 50b. Это позволяет выровнять торцы слоев 30а, 30с, одновременно выравнивая торцы слоев 30b, 30d для эффективного формирования непрерывной многослойной зубчатой рейки 45. Слои 30b, 30с могут быть скреплены вместе такими крепежными средствами, как заклепки или штифты 54.

Приведенное описание относится к прямым направляющим лестничного подъемника, однако варианты осуществления изобретения могут также применяться в криволинейных направляющих лестничного подъемника. На фиг.7а и 7b показана изогнутая секция 60 направляющей. Изогнутая направляющая 60 может быть выполнена из прямой секции (например, подобной описанной выше) путем изгибания зубчатой рейки на специально настроенной гибочной машине (не показана) для получения требуемой кривизны (радиальной и/или винтовой) и поддержания требуемого выравнивания профиля. Скрепление слоев между собой посредством пайки обеспечивает однородную гибку многослойной стопки 30. То есть скрепление слоев между собой путем пайки, как описано выше, гарантирует отсутствие смещения слоев относительно друг друга при изгибании зубчатой рейки с приданием ей нужной формы, т.е. сохранение их взаимного положения. Важно гарантировать отсутствие изменений в истинном шаге зубчатой рейки. Поэтому варианты осуществления изобретения допускают изготовление и оперирование однородной зубчатой рейкой, по существу, одинаковой толщины из множества удлиненных полос.

Стопка 30 слоев, которая образует ведущую направляющую 60, может быть прикреплена к направляющей 60, например, посредством сварки. Каретка лестничного подъемника (не показана) обычно устанавливается охватывая ведущую направляющую 60, а лестничный подъемник (не показан) может перемещаться вдоль ведущей направляющей 30 посредством ролика или зубчатого колеса (не показано), расположенного внутри каретки лестничного подъемника. Один конец 62 ведущей направляющей 60 может быть выполнен с разъемом, который может быть вставлен в торец направляющей 60 или же может быть выполнен за одно целое с ним. Разъем 62 может быть вставлен в торец 64 другой секции ведущей направляющей 60. В ведущей направляющей 60 предусмотрены отверстия 66. Для скрепления соседних секций 60 может быть использован крепежный элемент, например болт (не показан), пропущенный через отверстия 66 в соседних концах направляющей 62, 64.

Таким образом, для формирования направляющей требуемой длины возможно соединение между собой секций 60 различной кривизны. Такая компоновка может быть предпочтительно использована в тех случаях, когда лестницы не являются прямыми, например, когда они изогнуты или огибают угол. Направляющие 30, 60 могут иметь любую длину и могут быть изогнуты под любым углом, включая 90 градусов (например). Например, на фиг.8 показан лестничный подъемник 68, установленный на лестничной клетке 70. Лестничный подъемник 68 перемещается вдоль пары ведущих направляющих 60. Колесо, зубчатое колесо и/или ролик (не показан), расположенный внутри каретки лестничного подъемника 68, выполнено с возможностью перемещения вдоль ведущих направляющих 60. Направляющие 60 содержат множество прямых секций направляющей 60а и криволинейных секций направляющей 60b. Таким образом, варианты осуществления изобретения предлагают систему, которая полностью может быть приспособлена к любой лестничной клетке или системе лестниц, прямых или криволинейных или представляющих их комбинации в различных местах. Возможность использования одних и тех же зубчатых реек как для прямых, так и для криволинейных секций обеспечивает однородность зубчатой рейки по всей длине направляющей и обеспечивает плавный переход на стыке прилегающих секций.

Реферат

Способ формирования зубчатой рейки (45) (например, типа, который используется в зубчатой системе реечной передачи), подходящей для использования в направляющей лестничного подъемника, включает обеспечение множества (30) удлиненных полос (10) и скрепление множества полос между собой в виде стопки полос для образования зубчатой рейки. При этом профили стопки выравнивают, профилируют для придания зубчатой рейке профиля. Скрепление включает по меньшей мере одно из: пайку, индукционную пайку, пайку медью, контактную пайку, роликовую сварку и лазерную сварку. Осуществляют гибку зубчатой рейки с сохранением взаимного расположения соседних полос. Предпочтительно профиль обеспечивает зубчатую рейку, по которой может перемещаться зубчатое колесо лестничного подъемника. Зубчатая рейка может быть сформирована в ходе непрерывного процесса. Изобретение обеспечивает упрощение изготовления рейки. 2 н. и 11 з.п. ф-лы, 18 ил.

Формула

обеспечивают множество удлиненных полос; при этом полосы профилируют для придания профиля зубчатой рейке;

выравнивают профили для обеспечения стопки полос с указанным профилем;

скрепляют множество полос для образования зубчатой рейки;

причем скрепление включает по меньшей мере одно из: пайки, индукционной пайки, пайки медью, контактной пайки, роликовой сварки и лазерной сварки; и

осуществляют гибку зубчатой рейки с сохранением взаимного расположения соседних полос.

Комментарии