Способ изготовления лопасти винта из композитного материала - RU2623254C2

Код документа: RU2623254C2

Чертежи

Описание

Изобретение относится к способу изготовления лопасти винта, которая может использоваться, например, для вентиляторных винтов для так называемых «незакапотированных» винтовентиляторных двигателей, не покрытых внешним капотом и потому подвергающихся воздействию атмосферы, при этом способ не ограничен такими винтами.

Лопасти могут быть предпочтительно изготовлены из композитных материалов, чтобы, в частности, уменьшить их вес, однако при этом должны быть соблюдены различные требования, касающиеся сопротивления. В частности, они должны противостоять как случайным воздействиям твердых частиц, так и передаче тепла, происходящей от остальной части двигателя. При том что первое из этих ограничений касается свободной поверхности лопастей, а второе - их сердечника, авторами изобретения была выдвинута идея изготовить лопасти из нескольких частей, выполненных из различных материалов, которые соответственно хорошо выдерживают эти напряженные состояния ударных воздействий и нагревания и собраны вместе, образуя единую конструкцию. Одна из этих частей является наружной частью лопасти, а другая, называемая лонжероном, содержит хвостовик лопасти, соединенный с двигателем и сердечником лопасти, вставленным в наружную часть. Лонжерон сопротивляется нагреванию, а наружная часть - ударным воздействиям. Кроме того, предусмотрена вставка пенопласта между сердечником лопасти и наружной частью для того, чтобы дополнительно облегчить лопасть, например, оклеиванием его вокруг контура сердечника лопасти.

Основным этапом является вставка лонжерона, возможно, обложенного пенопластом, в центральное отверстие заготовки наружной части, выполненной из все еще свободных волокон ткани, т.е. лишенной полимеризующей смолы, и, соответственно, гибкой настолько, чтобы ее можно было обернуть вокруг лонжерона. По этому поводу возникают разнообразные трудности: заготовка не может быть чрезмерно открытой для того, чтобы позволить лонжерону пройти сквозным образом, поскольку могут появиться чрезмерные деформации, ведущие к смещению волокон заготовки, а затем к уменьшению сопротивления наружной части; пенопласт, приклеенный к лонжерону, очень хрупок и может быть легко поврежден при его вставке, поскольку его периферическая толщина очень мала, что соответственно вызывает необходимость достаточного открытия заготовки, несмотря на упомянутые риски; а положение лонжерона с пенопластом в заготовке должно быть очень точным, в противном случае существует риск дефекта при закрывании пресс-формы, в которой должен быть размещен узел, с тем, чтобы инжектировать смолу для изготовления заготовки, и опять же производственного дефекта.

Был предложен подходящий способ изготовления. В общем виде способ изготовления лопасти винта включает в себя следующие этапы:

- формование лонжерона, содержащего сердечник лопасти;

- формование заготовки лопасти, содержащей волоконную ткань, при этом ткань имеет зону отделения, где она разделена на две наложенные друг на друга обшивки, причем зона отделения содержит место, предназначенное для приемки сердечника лопасти;

- формование заготовки лопасти;

- открытие зоны отделения путем отделения обшивок;

- установка лонжерона путем вставки сердечника лопасти в зону отделения;

- закрытие зоны отделения путем более плотного соединения обшивок;

- инжекция смолы в заготовку лопасти;

- полимеризация смолы и механическая обработка заготовки лопасти.

Этот способ как таковой решает проблему изготовления лопасти винта, образованной из двух частей из различных материалов, тесно соединенных вместе, при этом одну из частей размещают в другой и две части могут быть выполнены из композитного материала.

Заготовку лопасти предпочтительно устанавливают на место в оборудование, содержащее вдавленную форму этой заготовки, которое затем может быть использовано для инжекции смолы в заготовку, после сборки лонжерона, при этом заготовка лопасти затем остается в данном оборудовании.

В дальнейшем изобретение поясняется описанием неограничительных вариантов его осуществления со ссылками на сопровождающие чертежи, на которых:

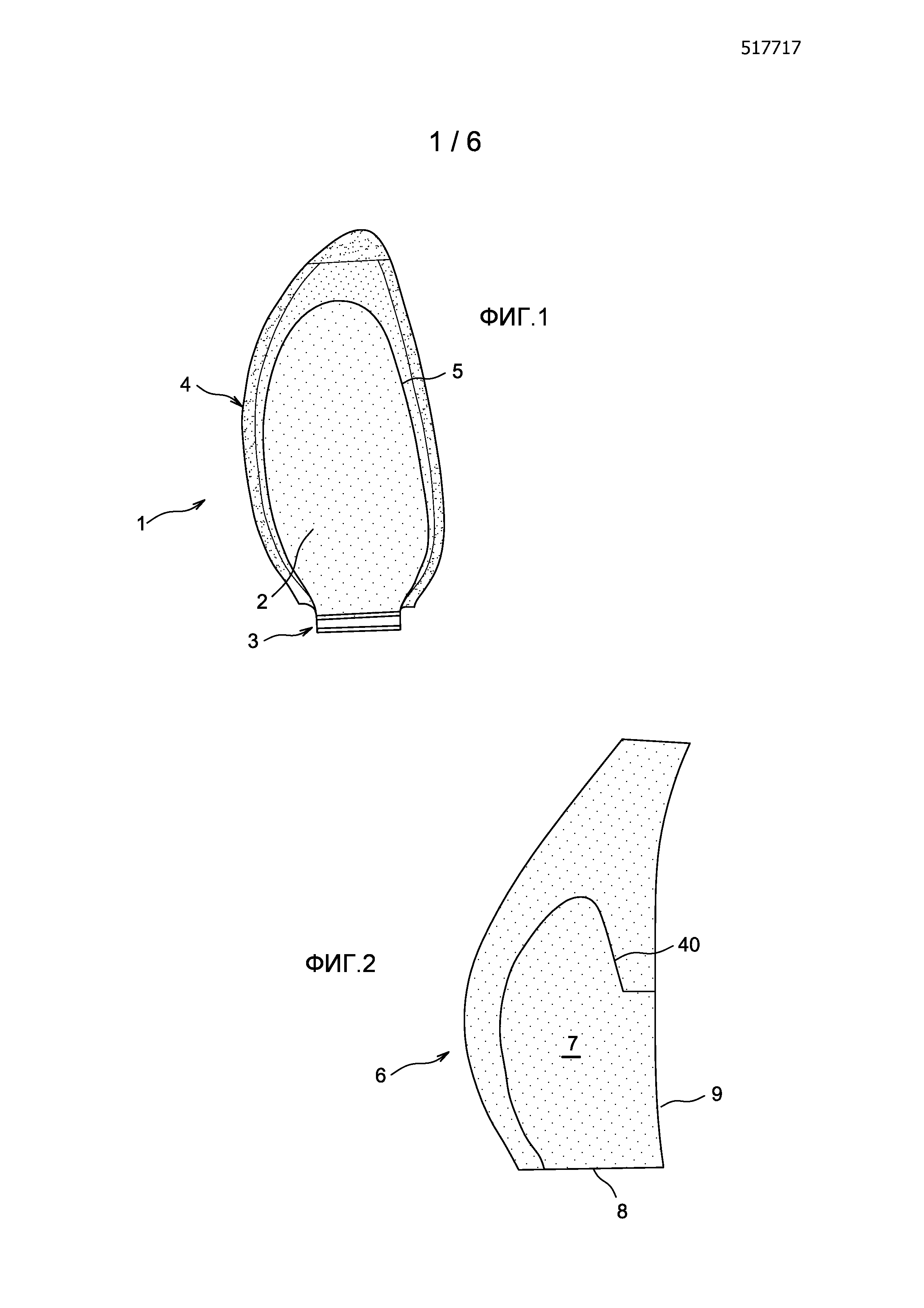

- Фиг. 1 представляет собой общий вид лонжерона;

- Фиг. 2 представляет собой общий вид заготовки лопасти;

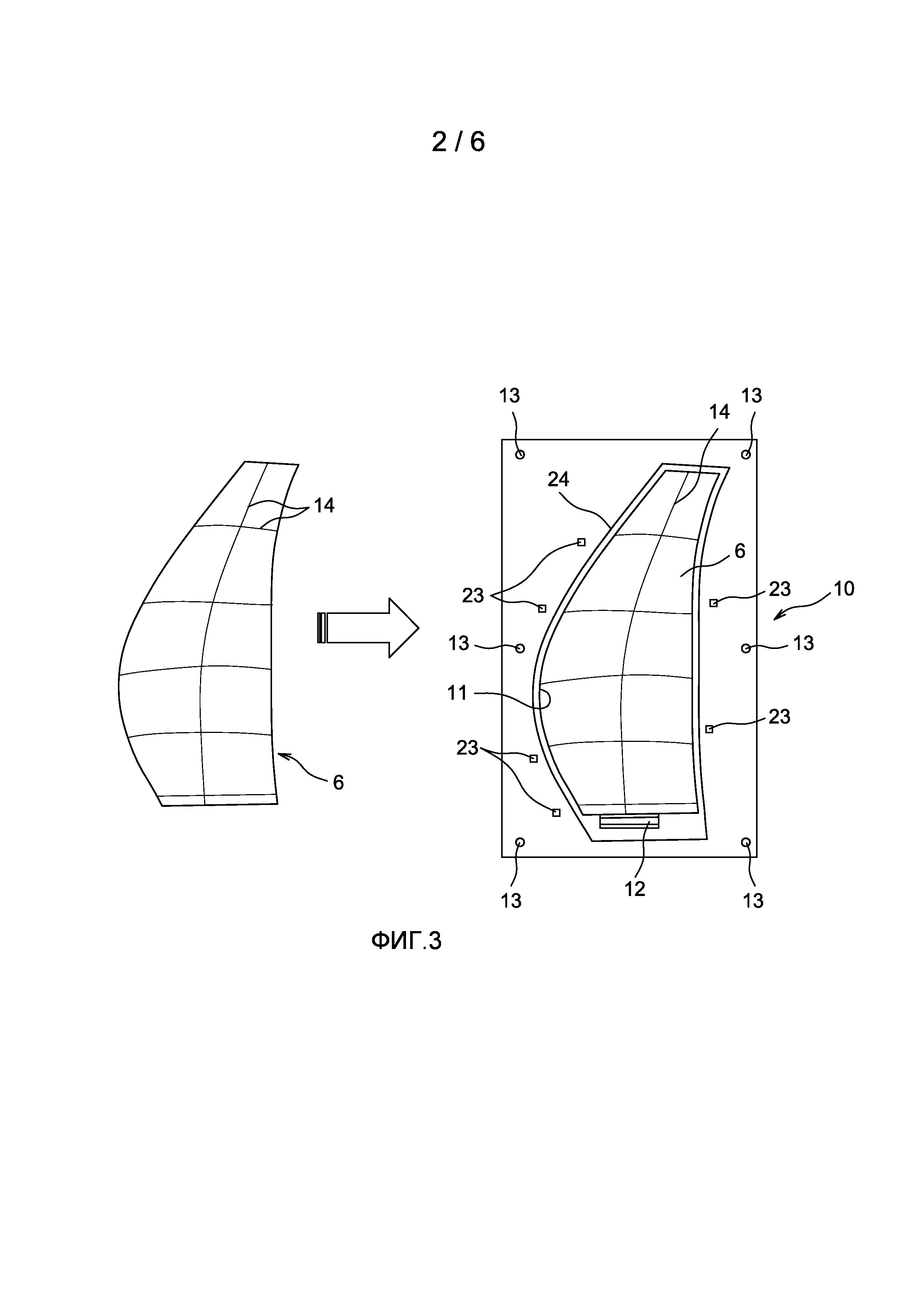

- Фиг. 3 представляет собой общий вид оборудования;

- Фиг. 4 представляет собой вид, иллюстрирующий этап установки заготовки в оборудование;

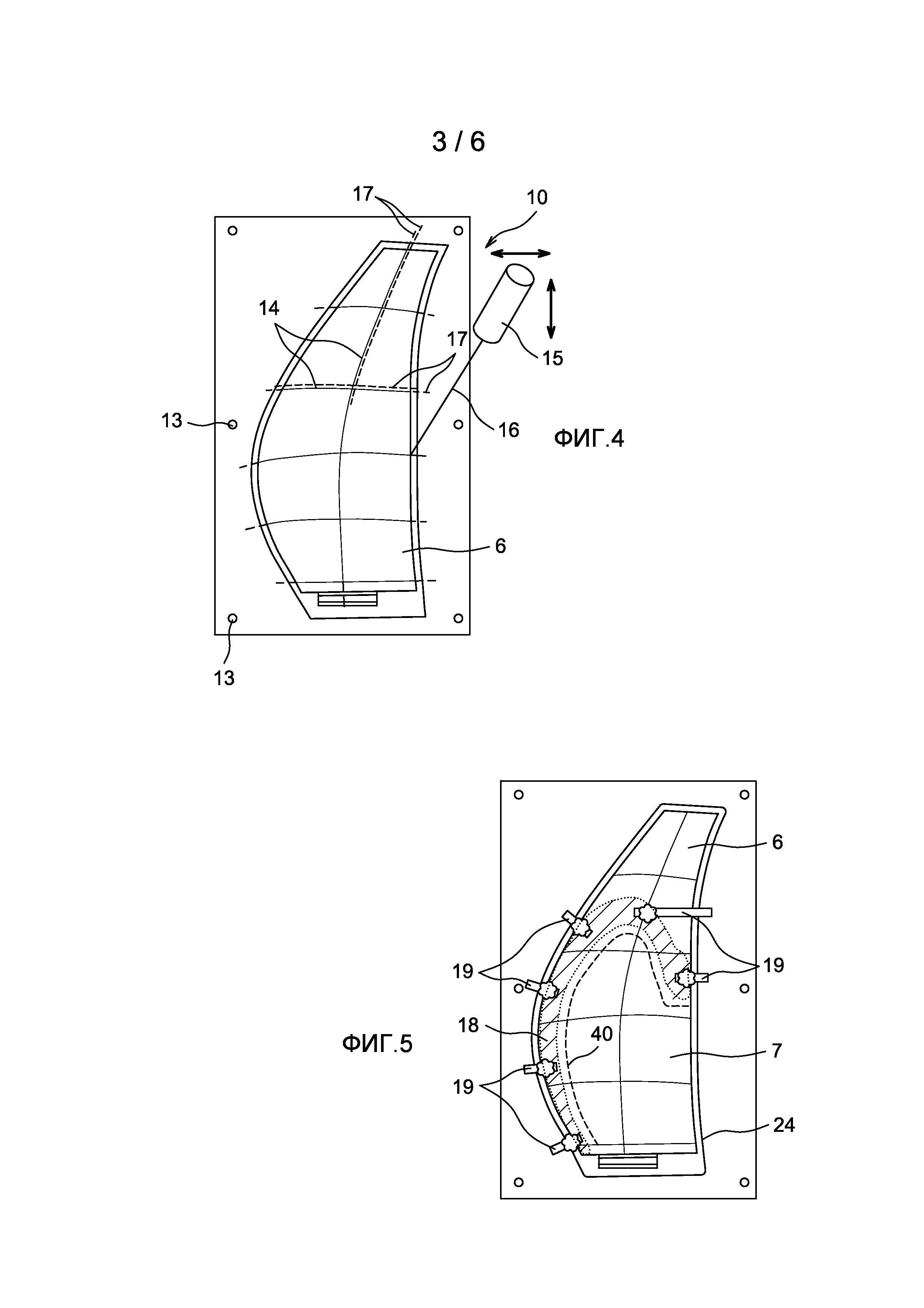

- Фиг. 5 представляет собой вид, иллюстрирующий режим поддержания заготовки лопасти на месте;

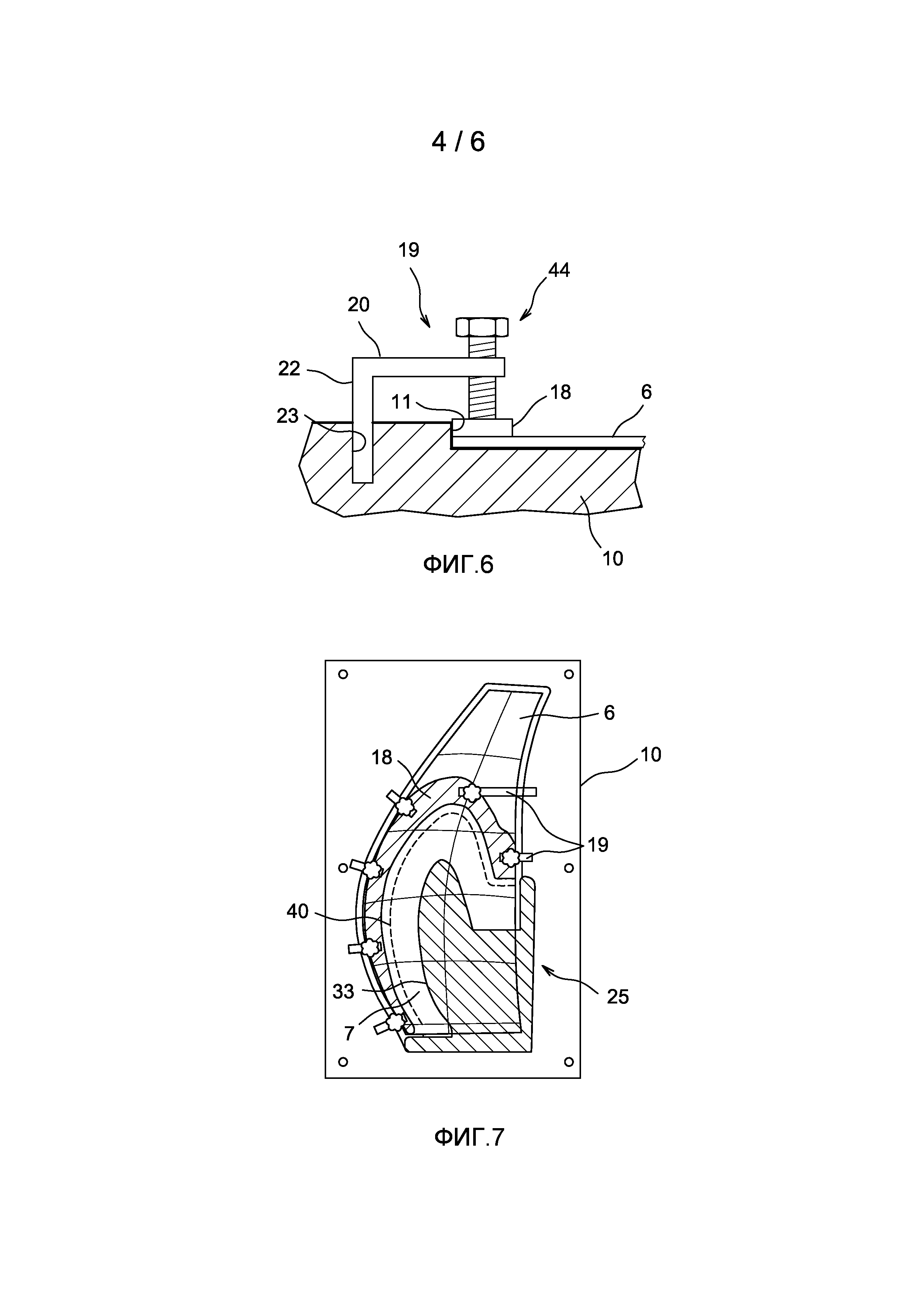

- Фиг. 6 изображает один из зажимных захватов удерживающей колодки;

- Фиг. 7 - установка отделителя зоны отделения заготовки;

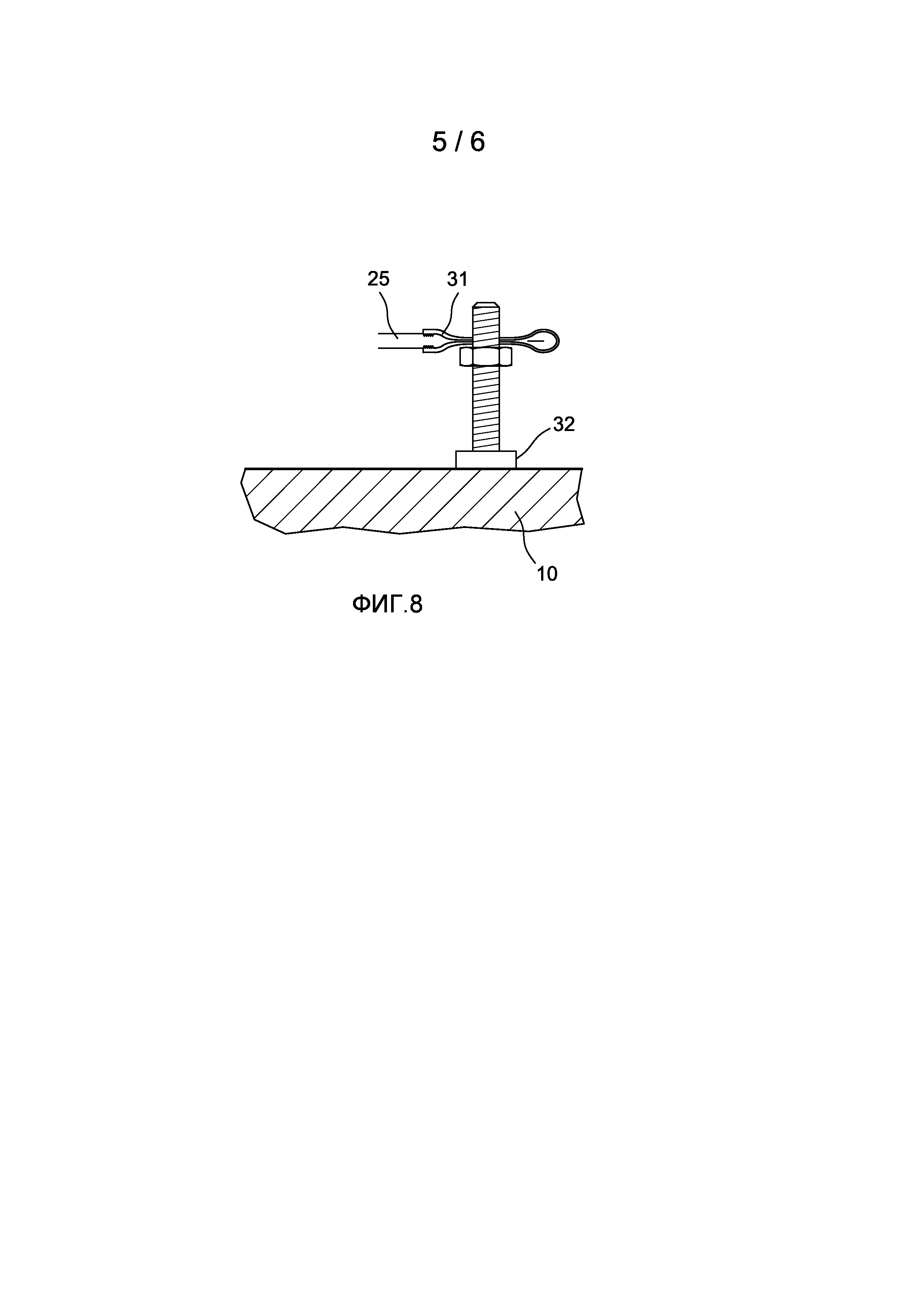

- Фиг. 8 - устройство для подъема пластины отделителя;

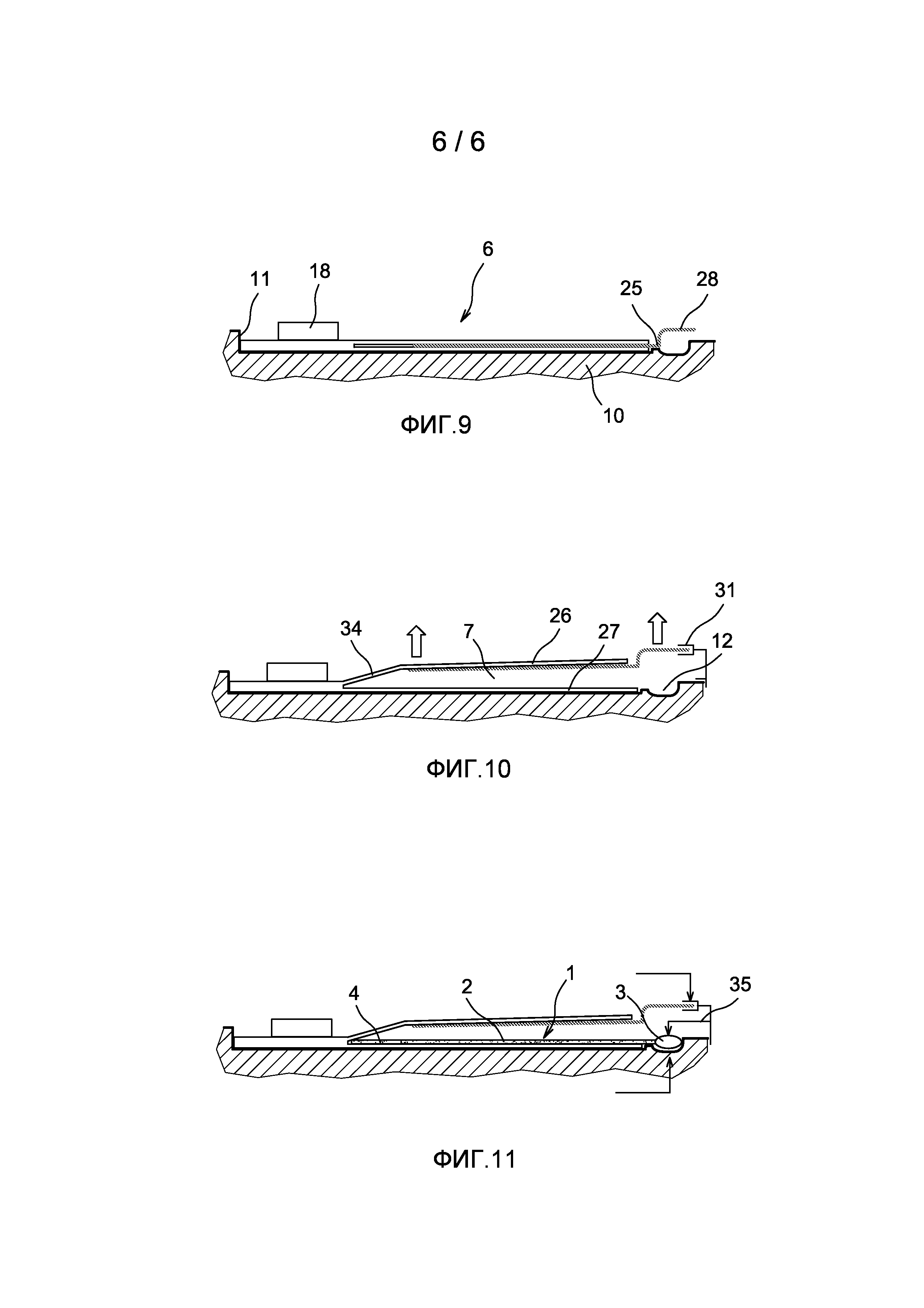

- Фиг. 9, 10 и 11 изображают использование отделителя.

Фиг. 1 и фиг. 2. Лопасть содержит лонжерон 1, приспособленный для изготовления с использованием заготовки, выполненной из углеродной волоконной трехмерной ткани, которую затем пропитывают смолой способом инжекции, полимеризуют, затем подвергают станочной обработке. Лонжерон 1 содержит сердечник 2 лопасти и хвостовик 3 лопасти. После станочной обработки лонжерона 1 пенопластовый заполнитель 4, полученный ранее станочной обработкой в пластине, наклеивают на край 5 сердечника 2 лопасти. Лопасть дополнительно содержит наружную часть, содержащую, в частности, наружные поверхности, которые применяют согласно способу изобретения для состояния заготовки 6 лопасти, выполненной из углеродной волоконной ткани и подвергнутой станочной обработке путем водоструйной очистки для приемки наружных контуров лопасти. Эта ткань является гибкой и свободной, так как она не пропитана полимеризующей смолой, которая завершит ее структуру. Тканая оболочка заготовки 6 лопасти является цельной над самой большой частью ее поверхности, однако она имеет зону 7 отделения, которая делит заготовку 6 лопасти на две наложенные друг на друга обшивки, расположенные на стороне нижней поверхности и верхней поверхности лопасти таким образом, чтобы образовать посадочную полость сердечника 2 лопасти и пенопластового заполнителя 4, когда область 7 отделения открыта; область 7 отделения содержит большую часть центра сердцевины лопасти 6, а также части внутреннего края 8, чтобы обеспечить расширение хвостовика 3 лопасти и вертикального края 9, для разделения обшивок и вставки лонжерона 1 пенопластового заполнителя 2.

Ниже приводится описание этапов способа согласно изобретению. Первый этап сборки сердечника 6 лопасти и лонжерона 1, снабженного пенопластовым заполнителем 4, осуществляется с помощью устройства 10, показанного на фиг. 3. Оно состоит из половины пресс-формы, которая содержит вдавленную форму 11, аналогичную форме заготовки 6 лопасти, и потому последняя может быть установлена с аппендиксом 12 для приемки хвостовика 3 лопасти. Она дополнительно содержит вокруг вдавленной формы 11 определенное количество разовых позиционных опорных шаблонов 13. Шести шаблонов 13 достаточно во всех случаях, чтобы обеспечить полную привязку.

На фиг. 4 показана вставка заготовки 6 лопасти в оборудование 10. Заготовку 6 лопасти смачивают деминерализованной водой, чтобы ее сделать несколько жестче. Некоторые из волокон заготовки 6 лопасти имеют трекеры 14, то есть следящие волокна, образованные из волокон углерода и стекла, скрученных вместе, которые проходят через пересекающиеся линии в определенных местах заготовки 6 лопасти. Стекловолокно используют для визуального отделения трекеров 14 от других волокон, а углеродные волокна - для придания им достаточного сопротивления.

Подвижный лазер 15 в горизонтальной плоскости над оборудованием 10 излучает луч 16 на оборудование 10 и заготовку 6 лопасти. Передвижения лазера 15 запрограммированы так, что проекция луча 16 следует по линиям 17 проекции, совпадающим с целевыми положениями трекеров 14, если заготовка 6 лопасти правильно установлена в оборудовании 10. Предварительные настройки положения лазера 15 осуществляются путем нацеливания на шаблоны 13. Таким образом, если появляется разделение между линиями 17 проекции и трекерами 14, то заготовку 6 лопасти смещают вручную во вдавленную форму 11 до тех пор, пока совпадение не будет восстановлено: заготовка 6 лопасти тогда находится в абсолютно точно определенном положении - во вдавленной форме 11 и без деформаций.

После завершения этого этапа зажимную колодку 18, показанную на фиг. 5, помещают на заготовку 6 лопасти и зажимают. Она пролегает на коротком расстоянии от контура 40 зоны 7 отделения (на несколько сантиметров) и проникает во вдавленную форму 11. Ее закрепления на заготовке 6 лопасти достигают с помощью зажимов 19, содержащих, как показано на фиг. 6, рычаг 20, нависающий над оборудованием 10, штангу 22, поддерживающую рычаг 20 и встроенную в соответствующее высверленное отверстие 23 оборудования 10, а также нажимной винт 24, зацепленный с рычагом 20 и нажимающий на колодку 18. Если то же самое оборудование 10 затем используют для инжекции смолы, чтобы закончить формование заготовки 6 лопасти, то высверленные отверстия 23 перераспределяют по наружной стороне уплотнения 44, окружающего вдавленную форму 11 для предотвращения вытекания там смолы при переполнении вдавленной формы 11. Зажимная часть 18 изготовлена из термоформованного полимера толщиной в несколько сантиметров и имеет вогнутую и неправильную форму, при этом ее внутренний край следует за контуром 40 зоны 7 отделения, также на расстоянии нескольких сантиметров, а ее наружный край следует за контуром вдавленной формы 11 на скорректированной основе. Лазер 15 может оставаться в действии во время зажима колодки 18 для проверки того, чтобы волоконная ткань не была чрезмерно деформирована.

Следующий этап способа состоит в отделении заготовки 6 лопасти от зоны 7 отделения. Для этого служит отделитель 25, показанный, во-первых, на фиг.7, который содержит пластину 25, вставленную между двумя обшивками 26 и 27 заготовки 6 лопасти. Отделитель дополнительно содержит устройства 30 для подъема, показанные на фиг.8, каждое из которых содержит держатель 31 края 28 пластины 25, опору 32, размещенную на оборудовании 10, а также подъемник держателя 31 на регулируемую высоту, например ходовую гайку на вертикальном резьбовом стержне опоры 32, которая поддерживает держатель 31. Поэтому легко пропустить пластину 25 между обшивками 26 и 27, чтобы затем аккуратно ее поднять без существенного риска повреждения волокон заготовки 6 лопасти или деформации их ткани. На фиг. 7 показано, что контур 33 пластины 25 отделен несколькими сантиметрами от контура (40) зоны 7 отделения, чтобы образовать участок с пологим наклоном 34 обшивки 26, поднятой отделителем 25, и таким образом предотвратить повреждение волоконной ткани заготовки 6 лопасти.

На фиг. 9 и фиг. 10 показан вид сбоку устройства до и после отделения обшивок 26 и 27 и открытия зоны 7 отделения.

Затем устанавливают лонжерон 1 (фиг. 11), сердечник 2 лопасти, входящий в зону 7 отделения, хвостовик 3 лопасти, входящий в полость 12 и приспособленный для удержания там фланцем 35, который сам выполнен за одно целое с оборудованием 10. Регулировка хвостовика 3 лопасти в аппендиксе 12 в сочетании с регулировкой заготовки 6 лопасти во вдавленной форме 11 обеспечивает их ручную регулировку в положении и, таким образом, качественную форму лопасти. Отделитель и колодку 18 затем извлекают, верхняя обшивка 26 возвращается на лонжерон 1, а этап проверки и возможной повторной регулировки положения этой верхней обшивки 26 может быть выполнен путем переделывания проекций луча 16 на трекерах 14 и ручных перемещений волокон.

После того как вставка лонжерона 1 в заготовку 6 лопасти как таковая завершена, заготовку 6 лопасти сушат либо в печи, при этом хвостовик 3 лопасти остается закреплен фланцем, а заготовка 6 лопасти покрыта простым защитным листом, либо в вакуумном мешке опять же в печи с хвостовиком лопасти, закрепленным фланцем; или, наконец, как показано на фиг. 11, сушку можно проводить после установки верхней оболочки 36, которая закрывает вдавленную форму 11 оборудования 10, и это осуществляется под прессом, при этом фланец 35 затем снимают. Независимо от режима сушки затем инжектируют и полимеризуют смолу заготовки 6 лопасти, производят станочную обработку лопасти, при этом последние операции производят в обычном порядке.

Углеродные волокна могут быть идентичными для лонжерона 1 и заготовки 6 лопасти типа IM7, например, но смолы предпочтительно различаются, с тем чтобы позволить лонжерону 1 противостоять нагреванию, а заготовке 6 лопасти противостоять ударным воздействиям, как было упомянуто, смолу BMI можно использовать для лонжерона 1, а смолу PR520 - для заготовки 6 лопасти. Пенопластовый заполнитель 4 может быть выполнен из Rohacell (зарегистрированный товарный знак) пены 110 XTHT.

Реферат

Изобретение относится к способу изготовления лопасти винта. Техническим результатом является повышение качества изготовления лопасти винта, образованной из двух частей из различных материалов. Технический результат достигается способом изготовления лопасти винта, включающим в себя следующие этапы. Формуют лонжерон, содержащий сердечник лопасти. Формуют заготовку лопасти, содержащую волоконную ткань. При этом ткань имеет зону отделения, где она разделена на две наложенные друг на друга обшивки, причем зона отделения содержит место, предназначенное для приемки сердечника лопасти. Размещают заготовку лопасти в оборудовании, содержащем вдавленную форму упомянутой заготовки. Открывают зону отделения путем отделения обшивок. Устанавливают лонжерон путем вставки сердечника лопасти в зону отделения. Закрывают зоны отделения путем более плотного соединения обшивок. Инжектируют смолы в заготовку лопасти. Полимеризуют смолу и производят механическую обработку заготовки лопасти. При этом способ включает этап, на котором создают трекеры, которые представляют собой реперные метки в определенных положениях на заготовке лопасти при формовании заготовки лопасти. Этап, на котором формуют заготовку лопасти в определенном положении во вдавленной форме после размещения путем совмещения трекеров с целевыми положениями, установленными в оборудовании. А также этап, на котором вталкивают заготовку лопасти во вдавленную форму за пределами зоны отделения перед открытием зоны отделения и до установки лонжерона. 14 з.п. ф-лы, 11 ил.

Комментарии