Пленки, полученные из сополимеров этилена - RU2156779C2

Код документа: RU2156779C2

Чертежи

Описание

Изобретение относится в основном к полиэтилену. Более конкретно, настоящее изобретение относится к сополимерам этилена и C4-C12-мономера, имеющим сравнительно узкое композиционное распределение, и к получению и применению таких сополимеров.

С самого начала появления полиэтилена на рынке в 1940-х годах он нашел самое широкое применение. Только в США ежегодно производится более 8 млн. тонн (7 миллионов метрических тонн) полиэтилена. Полиэтилен применяется в промышленности в самых различных областях: от изготовления приемников для топлива и сидений до одноразовых прокладок для пеленок, растягивающихся упаковочных пленок и упаковки для пищи.

Существует несколько типов полиэтилена. Одним из них является линейный полиэтилен низкой плотности (ЛПЭНП), который появился на рынке в 1978 г. ЛПЭНП является сополимером этилена и другого олефина или диена. Наиболее типичными используемыми сомономерами являются бутен, гексен, октен и 4-метилпентен-1. ЛПЭНП обычно предполагает наличие линейной структуры основной цепи с небольшим числом или вообще без длинноцепных разветвлений. Отдельные молекулы имеют тенденцию образовывать короткоцепные разветвления, длина и частота которых зависит от типа и количества сомономеров. В этом отношении ЛПЭНП отличается от ПЭНП (полиэтилен низкой плотности), который обычно имеет значительное включение длинноцепных разветвлений. ЛПЭНП обладает комбинацией характеристик, которая делает его пригодным для производства пластиковых пленок и листов. ЛПЭНП приводит к получению прочной пленки и обладает низкой вязкостью расплава при переработке, что позволяет организовать эффективное производство пленки. Возможность образовывать пленки небольшой толщины является ключевым преимуществом ЛПЭНП. Пленки из ЛПЭНП могут обладать теми же свойствами при меньшей толщине, чем пленки, полученные из ПЭНП или других смол. При использовании ЛПЭНП производители пленок могут выбрать ту же толщину и получить пленки со значительно улучшенными свойствами, или же они могут уменьшить толщину и получить те же свойства, которыми обладают более толстые пленки из ПЭНП.

При всех своих достоинствах имеющиеся ЛПЭНП не являются идеальными материалами даже для получения пленок и для других областей применения, где они обычно используются. Во-первых, хотя имеющиеся ЛПЭНП обладают относительно высокой прочностью и жесткостью, уже давно существовала потребность в еще более прочных и жестких термопластичных смолах. Это привело бы к более эффективному их использованию для изготовления пакетов и для других целей. Помимо этого, наиболее распространенные ЛПЭНП содержат низкомолекулярный компонент, экстрагируемый н-гексаном. Уменьшение содержания экстрагируемых веществ значительно увеличит применение ЛПЭНП в областях, связанных с упаковкой пищевых продуктов. При этом будет также наблюдаться тенденция к уменьшению слипания, причем в большинстве случаев при использовании пленок сильное слипание является нежелательным. Другой недостаток выпускаемых ЛПЭНП состоит в том, что пленки, которые получают на их основе методом раздува, характеризуются сравнительно низкой прозрачностью и небольшим блеском. Это нежелательно при упаковке товаров и в других областях, где желательна высокая степень прозрачности пленок.

Был предпринят ряд попыток устранить недостатки обычных ЛПЭНП. Одно решение сводится к применению добавок для исправления указанных недостатков. Например, для корректировки слишком сильного слипания часто используют агенты, препятствующие слипанию. Но эти агенты приводят к уменьшению прочности и прозрачности пленок. Принято также смешивать различные виды ЛПЭНП или смешивать ЛПЭНП с ПЭНП или другими термопластами для улучшения некоторых свойств. Как и в случае устранения слипания, использование смесей часто приводит к достижению одного желательного свойства за счет ухудшения другого.

Другое решение заключается в получении ЛПЭНП с использованием катализаторов с единичными центрами, например металлоценов вместо обычно используемых катализаторов Циглера-Натта. ЛПЭНП, полученные в присутствии металлоценов, имеют несколько преимуществ по сравнению с обычными ЛПЭНП, прежде всего, по прочности, оптическим свойствам и низкому содержанию экстрагируемых веществ. Но это приводит к возникновению ряда проблем. Коммерчески доступные ЛПЭНП, полученные в присутствии металлоценов, гораздо труднее поддаются переработке в пленки, чем обычные ЛПЭНП. Это может быть исправлено путем получения смеси с небольшими количествами других ЛПЭНП, ПЭНП или других термопластов. Но и в этом случае улучшение перерабатываемости за счет получения смесей имеет недостатки; обычно ухудшается прочность.

Было бы желательно получить ЛПЭНП с повышенной жесткостью и другими улучшенными свойствами по сравнению с ЛПЭНП, полученными на катализаторах Циглера-Натта, но без значительного ухудшения перерабатываемости.

Было обнаружено, что металлоценовые каталитические системы на носителях могут быть использованы при газофазной полимеризации для получения линейного полиэтилена низкой плотности (ЛПЭНП), обладающего существенно более широким композиционным распределением, чем то, которое обычно получается при получении ЛПЭНП с использованием того же металлоцена без носителя. Одновременно эти полимеры характеризуются отношением Mz/Mw, которое обычно немного больше отношения, получаемого с эквивалентом - металлоценом без носителя. Получаемые ЛПЭНП обладают комбинацией свойств, которые делают его превосходным материалом для многих промышленно важных областей применения. Эти полимеры сохраняют многие желательные свойства, характерные для ЛПЭНП, полученных на металлоценах без носителя, такие как очень низкое содержание экстрагируемых веществ и хорошие оптические свойства, и в то же время они являются более жесткими и легче перерабатываются, чем ЛПЭНП, полученные в присутствии металлоценов без носителей.

Эти ЛПЭНП являются подходящими в тех областях, где желательна комбинация жесткости, низкого содержания экстрагируемых н-гексаном веществ и хорошая перерабатываемость. Эти полимеры могут быть переработаны в пленки, имеющие особенно желательный комплекс свойств - заметно повышенную ударную вязкость, высокую прозрачность и блеск и низкую слипаемость. Это делает указанные полимеры особенно пригодными для производства слипающихся пленок, используемых, например, для изготовления пакетов и упаковки для пищевых продуктов. Полимеры также пригодны для получения других пленок, например для очень прочных мешков для грузов, промышленных прокладок. Эти полимеры могут быть переработаны в пленки обычными методами полива и раздува. Более подробное описание полимеров и способов их получения и применение согласно настоящему изобретению приведены в нижеследующем описании предпочтительных вариантов.

Различные предметы, признаки и преимущества данного изобретения станут более ясными и понятными из нижеследующего подробного описания с привлечением

соответствующих чертежей, на которых

изображено:

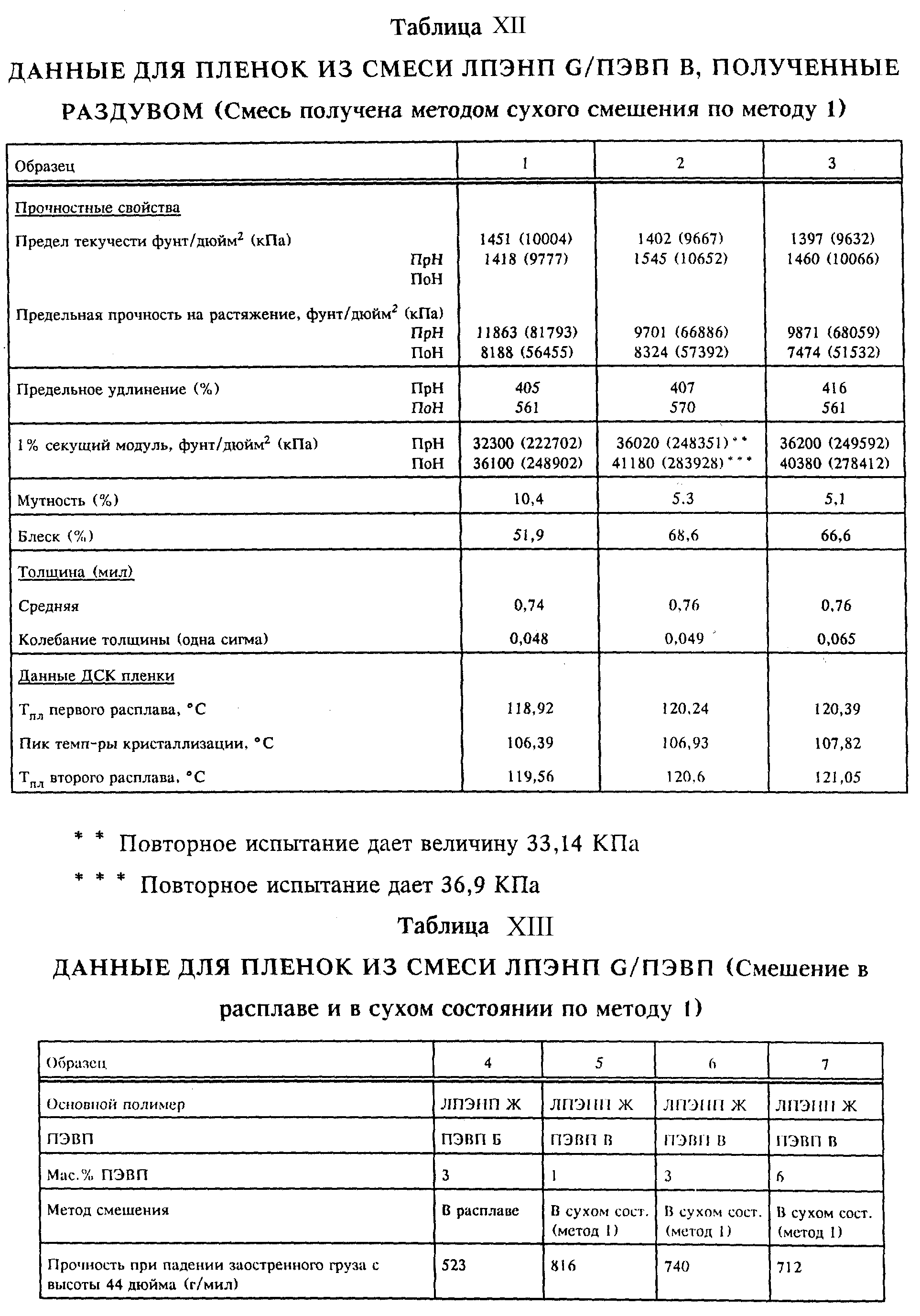

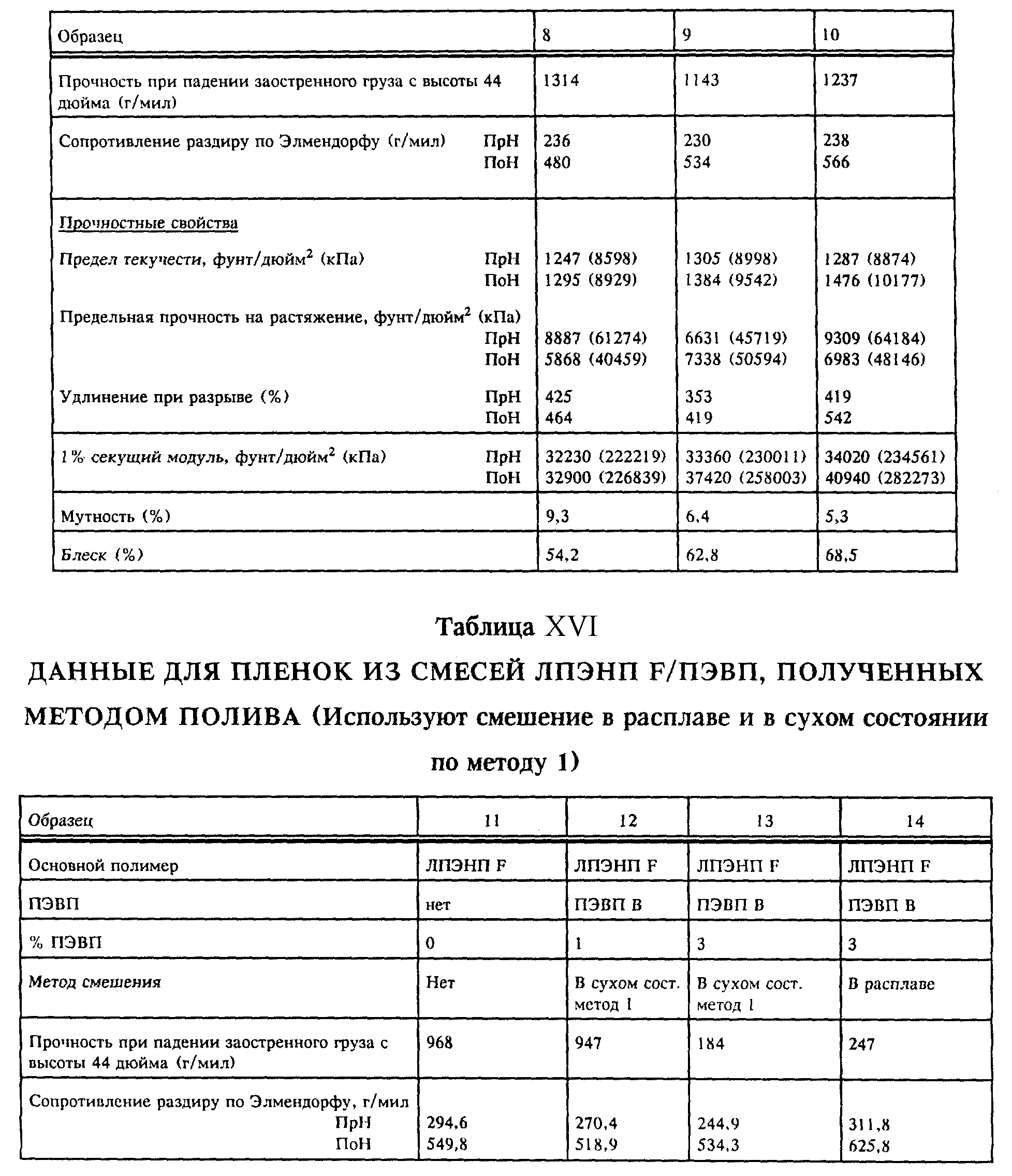

на фиг. 1 - зависимость между обратной величиной квадратного корня ударной прочности при падении заостренного груза и средним значением

секущего модуля в продольном и поперечном

направлении для пленок, полученных методом раздува по изобретению, по сравнению с пленками, известными из уровня техники;

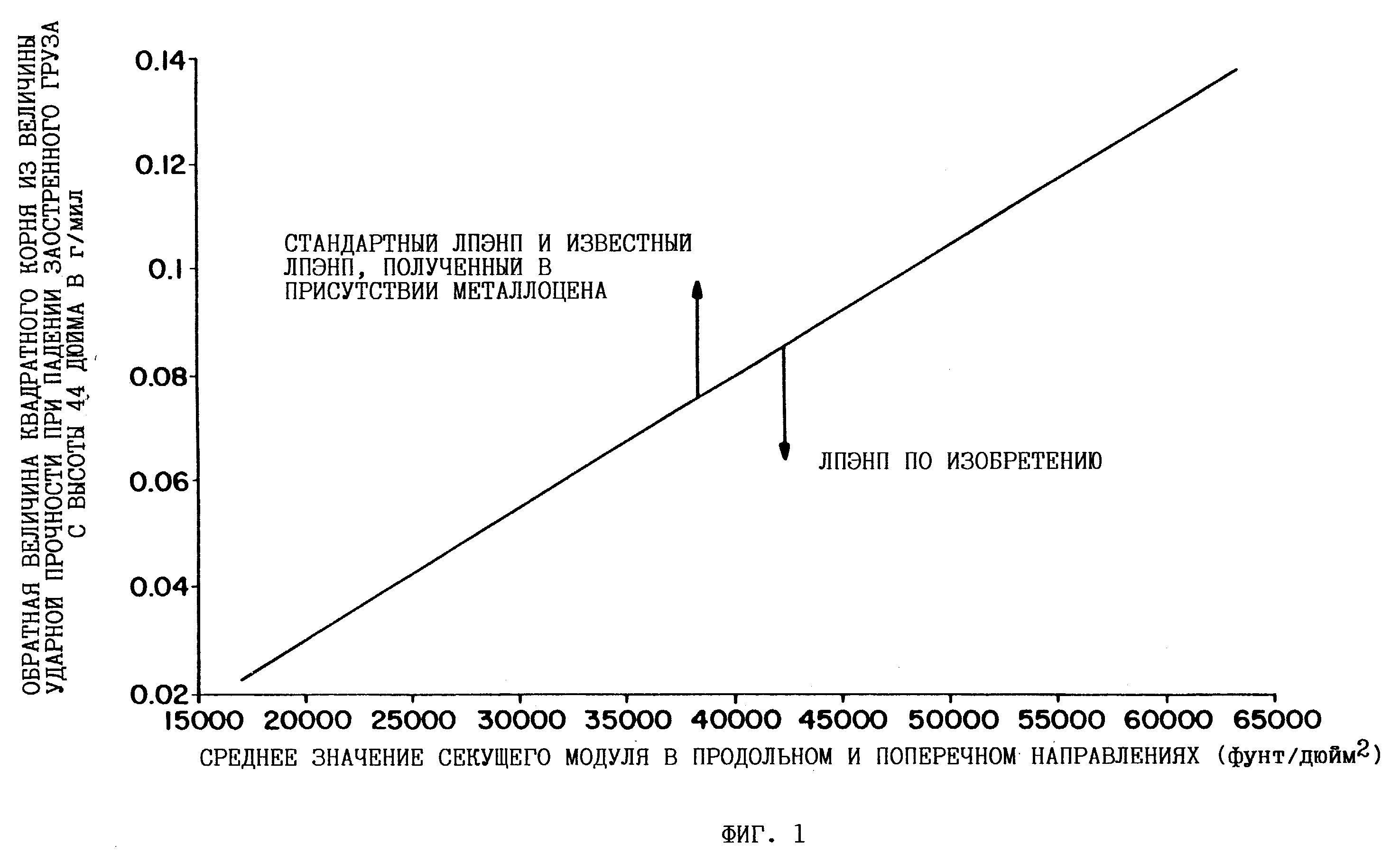

на фиг. 2 - зависимость

между обратной величиной квадратного корня

ударной прочности при падении заостренного груза и средним значением секущего модуля в продольном и поперечном направлении для пленок, полученных методом

полива по изобретению, по сравнению с пленками,

известными из уровня техники;

на фиг. 3 - график зависимости прочности сварного шва при нагревании от температуры сваривания пленок по

изобретению по сравнению с известными пленками;

на фиг. 4 - график зависимости прочности сварного шва при максимальной нагрузке от температуры сваривания пленок по изобретению по сравнению с

известными пленками;

на фиг. 5 - график

зависимости прочности сварного шва при нагревании от температуры сваривания пленок по изобретению по сравнению с известными пленками;

на фиг.

6 - график зависимости прочности сварного шва при

максимальной нагрузке от температуры сваривания пленки по изобретению по сравнению с известными пленками.

Настоящее изобретение относится к некоторым классам ЛПЭНП, их получению и применению. Эти полимеры обладают уникальными свойствами, которые делают их особенно пригодными для изготовления определенных видов полимерных пленок. Получаемые пленки обладают комбинацией свойств, которая обеспечивает им превосходство по сравнению с полимерами, ранее использовавшимися для изготовления пленок для различных целей. Ниже приведено подробное описание некоторых предпочтительных полимеров в объеме данного изобретения, предпочтительных способов получения этих полимеров и предпочтительного применения этих полимеров. Специалистам очевидно, что, не выходя за рамки данного изобретения, можно осуществить многочисленные модификации предпочтительных вариантов. Например, хотя свойства полимеров и показаны на примере пленок, их можно использовать для других целей. Что касается данного описания, оно составлено только с целью иллюстрации предпочтительных вариантов изобретения, и нельзя считать, что эти конкретные варианты ограничивают объем изобретения.

Авторами изобретения было установлено, что определенные системы металлоценовых катализаторов на носителях могут быть использованы при осуществлении газофазной полимеризации с целью получения ЛПЭНП, обладающих свойствами, которые очень желательны для многих видов пленок и для других областей применения. В общем эти полимеры характеризуются существенно более широким композиционным распределением по сравнению с полимерами, полученными полимеризацией в массе или в суспензии с использованием того же самого металлоценового катализатора без носителя. И тем не менее композиционное распределение данных полимеров в общем уже, чем у сополимеров этилена, полученных на обычных катализаторах Циглера-Натта. Поскольку некоторые важные свойства продукта зависят от композиционного распределения, возможность достичь промежуточного композиционного распределения приводит к получению ЛПЭНП, обладающих ранее не достижимой комбинацией свойств. В контексте данного описания термин "ЛПЭНП" означает все двойные сополимеры и тройные сополимеры этилена и по меньшей мере одного мономера C4 или выше. Они включают такие двойные сополимеры и тройные сополимеры с плотностями менее 0,915 г/см3, которые в промышленности иногда обозначают ПЭОНП (полиэтилены очень низкой плотности) или ПЭУМП (полиэтилены ультранизкой плотности), а также полимеры с плотностью, равной или превышающей 0,915 г/см3.

Данные ЛПЭНП получают с использованием металлоценовых катализаторов на носителе. Согласно одному предпочтительному варианту каталитическая система представляет собой продукт взаимодействия бис(1-метил, 3-н-бутилциклопентадиенил)-цирконийдихлорида с метилалюмоксаном (МАО), нанесенный на дегидратированную двуокись кремния. Эту каталитическую систему используют для получения гексен-ЛПЭНП, применяемых для оценки свойств пленок, приведенных в таблицах I - III.

Более конкретно, предпочтительную каталитическую систему в количествах, достаточных для работы на полупромышленной установке, получают с использованием следующей методики. Вначале носитель двуокись кремния дегидратируют при 200oC в течение 4 час в устройстве для дегидратации в псевдоожиженном слое. Авторы изобретения использовали двуокись кремния Davison 948, производимую Davison Chemical Division of W.R. Grace Corporation. Специалисту очевидно, что можно применять другие носители. 800 г этой дегидратированной двуокиси кремния помещают в чистый, сухой, промытый азотом реактор с мешалкой при температуре 24oC. В этот реактор при перемешивании быстро добавляют 2,00 л толуола и 1,06 л 30% МАО в толуоле. Температура в реакторе повышается до 68oC, и эту температуру поддерживают в течение четырех часов при перемешивании. Затем при продолжающемся перемешивании быстро добавляют 23 г бис(1-метил, 3-н-бутилциклопентадиенил)-цирконийдихлорида, растворенного в 0,50 л толуола. Синтез и очистку этого металлоцена проводят методами, известными специалистам. Температуру в смесителе после добавления металлоцена поддерживают равной 68o C. Затем в реакторе создают вакуум до тех пор, пока суспензия не превратится в свободно текучую твердую массу, содержащую 10% или менее летучих компонентов. Во время сушки перемешивание продолжают. Этот способ позволяет получить около 1,0 кг готовой каталитической системы. Специалистам в данной области понятно, что этот процесс может быть осуществлен с получением каталитической системы в промышленном масштабе.

Вместо этого подобную каталитическую систему получают иначе с использованием того же самого металлоцена бис(1-метил, 3-н-бутилциклопентадиенил)цирконийдихлорида. Однако согласно этому методу МАО получается in situ. 4,82 л 15%-ного раствора триметилалюминия в гептане добавляют в чистый, сухой, промытый азотом смеситель. Реактор охлаждают до -4oC. К этому раствору медленно добавляют 700 г гидратированной двуокиси кремния, характеризующейся величиной потери при прокаливании (содержание OH) 12,5%, поддерживая температуру в интервале от -4 до 10oC. Добавление двуокиси кремния следует осуществлять непрерывно с небольшой скоростью в течение 1-2 час. Специалистам известно, что реакция триметилалюминия с влагой, содержавшейся в двуокиси кремния, является высокоэкзотермичной и протекание реакции необходимо тщательно контролировать, чтобы избежать случайностей с температурным параметром и других проблем. Используемая двуокись кремния представляет собой Davison 948, производимую Davison Chemical Division of W.R.Grace Corporation. После окончания добавления двуокиси кремния температуру поддерживают равной 10oC и добавляют 15,75 г металлоцена, растворенного в гептане. Затем температуру в реакторе повышают до 68oC в течение 1 час и затем поддерживают температуру 68oC в течение 1 часа при перемешивании. Затем перемешивание прекращают и дают твердым частицам осаждаться в течение 30 мин, в это время температура снижается до 38o C. Жидкую фазу декантируют и остающуюся суспензию высушивают при 68oC под вакуумом в течение примерно 4 час до тех пор, пока осадок не превратится в свободно перетекающую твердую массу, содержащую 10% и менее летучих компонентов. Выход готовой каталитической системы составляет 0,9 кг.

Однако специалистам в данной области очевидно, что каталитическую систему на основе этого металлоцена и МАО-сокатализатора, нанесенную на носитель из двуокиси кремния, можно получить различными другими способами. Например, можно менять, если это необходимо для оптимизации свойств каталитической системы, абсолютные и относительные количества металлоцена и сокатализатора. Можно также изменить носитель.

Далее, авторами настоящего изобретения было установлено, что другие металлоцены могут заменить металлоцен, описанный выше. Например, авторы получили вполне удовлетворительные результаты с другими металлоценами, такими как бис(н-бутилциклопентадиенил)цирконийдихлорид, и такими как бис(изо-пропилциклопентадиенил)цирконийдихлорид. Каждый металлоцен приведет к получению единственного в своем роде композиционного распределения. Как и в случае использования предпочтительного металлоцена, как было установлено авторами изобретения, эти альтернативы, будучи использованными на носителе при непрерывной газофазной полимеризации, приводят к получению ЛПЭНП с несколько более широким композиционным распределением и несколько более высоким Mz/Mw, чем это достигается, когда используют тот же самый металлоцен без носителя. Это имеет большое значение, так как небольшое расширение композиционного распределения и небольшое увеличение отношения Mz/Mw дает улучшение в перерабатываемости полимеров, а также улучшение некоторых важных свойств продуктов, включающих эти полимеры. В то время как испытывалось сравнительно небольшое количество металлоценов при осуществлении способа по изобретению, авторы считают, что можно успешно применять значительное число металлоценов, включая замещенные и незамещенные моно-, бис- и трис-циклопентадиенилметаллоцены. Точно так же авторы изобретения считают, что можно использовать другие сокатализаторы кроме МАО. В некоторых случаях будет желательно использовать каталитические системы на основе смеси металлоценов. Использование системы на основе смеси металлоценов приводит к более широкому молекулярно-массовому распределению, чем для системы на основе одного металлоцена.

Согласно предпочтительному варианту полимер получают путем непрерывный газофазной полимеризации в псевдоожиженном слое. Такие непрерывные способы газофазной полимеризации в псевдоожиженном слое хорошо известны специалистам. В случае использования металлоцена на носителе некоторые параметры газофазного процесса необходимо несколько изменить. Например, скорость введения сомономера в случае использования металлоценового катализатора выше, чем в случае использования обычного координационного катализатора. Соответственно для достижения заданной плотности ЛПЭНП концентрация сомономера в реакторе должна быть ниже, чем в случае применения катализатора Циглера-Натта. В таблице III указаны некоторые параметры, использованные авторами при получении различных сортов ЛПЭНП с использованием предпочтительной каталитической системы на 16'' (41 см) газофазной опытной установке. Специалистам очевидно, что при использовании других конфигураций реактора некоторые из этих параметров изменятся.

Основной характеристикой полимеров ЛПЭНП по настоящему изобретению является их композиционное распределение. Как хорошо известно специалистам, композиционное распределение сополимера относится к однородности распределения сомономера вдоль молекул сополимера. Известно, что металлоценовые катализаторы обеспечивают очень равномерное введение сомономера в молекулы полимера, к образованию которого они приводят. Таким образом, сополимеры, полученные на каталитической системе, включающей один металлоценовый компонент, имеют очень узкое композиционное распределение: большинство молекул полимера будет иметь примерно одно и то же содержание сомономера, а в каждой молекуле сомономер будет распределен статистически. С другой стороны, катализаторы Циглера-Натта обычно приводят к получению сополимеров, имеющих значительно более широкое композиционное распределение. Включения сомономера в молекулах полимера очень отличаются друг от друга.

Мерой композиционного распределения является "Показатель ширины композиционного распределения" (ПШКР). ПШКР определяется как весовая доля в процентах молекул сополимера, имеющих содержание сомономера в пределах 50% (т.е. 25% с каждой стороны), от среднего общего молярного содержания сомономера. ПШКР сополимера легко определить, используя хорошо известные методики выделения индивидуальных фракций образца сополимера. Одна такая методика представляет собой "Фракционирование элюированием при повышении температуры (ФЭПТ), как описано Wild et al., J. Poly. Sci., изд-во Poly. Phys., т. 20, стр. 441 (1982), эта публикация включена в качестве ссылки.

Для определения ПШКР вначале строят кривую растворимости для сополимера. Это можно сделать, используя данные, полученные методом ФЭПТ, указанным выше. Эта кривая распределения растворимости отражает зависимость весовой фракции сополимера, являющейся растворимой, от температуры. Эту зависимость превращают в зависимость весовой фракции от композиционного распределения. Для упрощения корреляции состава с температурой элюирования предполагают, что все фракции характеризуются Mn ≥ 15000, где Mn - среднечисленная молекулярная масса фракции. Эти низкомолекулярные фракции обычно представляют собой незначительную часть полимера согласно настоящему изобретению. Остальная часть данного описания и формула изобретения основываются на условии предположения, что при определении ПШКР все фракции имеют Mn ≥ 15000.

По кривой зависимости весовой фракции от композиционного распределения определяют ПШКР путем установления, сколько весовых процентов образца составляет содержание сомономера в пределах 25% с каждой стороны от среднего содержания сомономера. Другие подробности определения ПШКР известны специалистам. См. , например, заявку PCT WO 93/03093, опубликованную 18 февраля 1993 г.

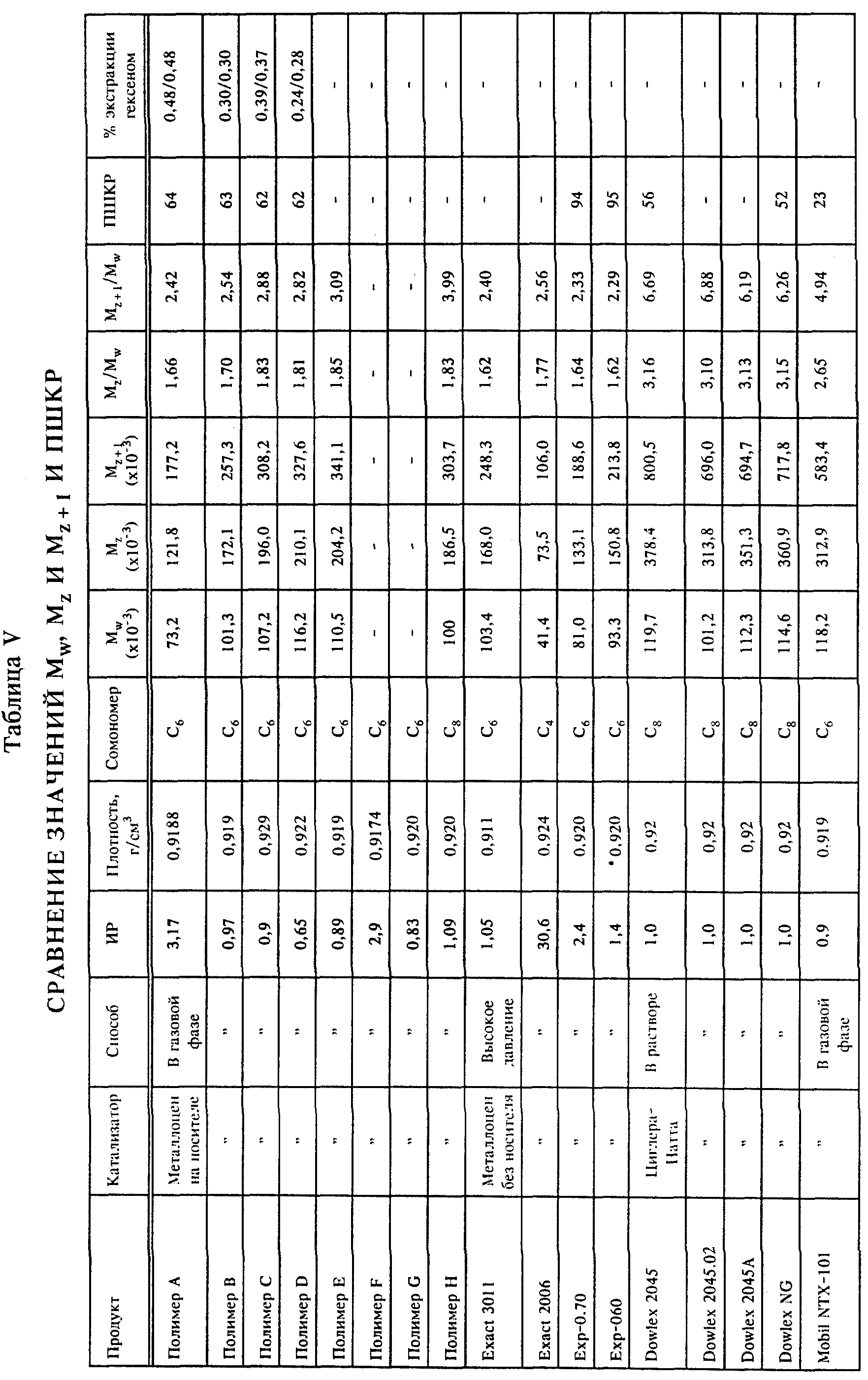

ЛПЭНП по настоящему изобретению имеют ПШКР обычно в пределах 50-90%, чаще в пределах 55-85% и наиболее часто в пределах 60-75%. При определении ПШКР выбранных полимеров гексенового типа, полученных с использованием предпочтительной каталитической системы, были получены величины ПШКР в пределах от примерно 60% до примерно 65%. Очевидно, что более высокие или более низкие значения ПШКР могут быть получены с использованием других каталитических систем, других сортов полимеров и при изменении рабочих условий используемого газофазного процесса. В таблице V приведено сравнение ПШКР, полученных для некоторых предпочтительных полимеров и коммерчески доступных смол.

ЛПЭНП по изобретению также отличаются от известных ЛПЭНП молекулярно-массовым распределением (ММР). ММР полимеров по изобретению существенно шире, чем у ЛПЭНП, полученных с использованием того же металлоцена без носителя при осуществлении полимеризации в массе или в суспензии. Индекс полидисперсности (Mw/Mn) полимеров по изобретению обычно находится в пределах 3-4, а у известных ЛПЭНП, полученных в присутствии металлоцена, этот показатель равен 2-3. В этом отношении полимеры по изобретению подобны многим коммерчески доступным ЛПЭНП, полученным с использованием катализаторов Циглера-Натта. Однако концы кривой молекулярно-массового распределения для полимера по изобретению значительно меньше, чем для известных полимеров ЛПЭНП, полученных на катализаторах Циглера-Натта. Эту разницу легко увидеть при сравнении отношения Mz/Mw (отношение третьего момента ко второму моменту) и Mz+1/Mw (отношение четвертого момента ко второму моменту). Используя настоящее изобретение, можно получить ЛПЭНП с Mz/Mw менее 2,0, обычно менее 1,9 и наиболее часто в пределах 1,6-1,9. В противоположность этому отношение Mz/Mw для полимеров, полученных на катализаторах Циглера-Натта, обычно выше 2,5. Точно так же отношение Mz+1/Mw для ЛПЭНП по изобретению меньше 4,0, обычно менее 3,0, и наиболее часто оно находится в интервале 2,3-3,0. Для ЛПЭНП, полученных в присутствии катализаторов Циглера-Натта, Mz+1/Mw обычно гораздо выше, как правило, выше 4,0. В таблице V также приведены данные, относящиеся к Mz, Mw, Mz+1 для полимеров по изобретению, а также для некоторых коммерчески доступных полимеров.

Специалистам известно, что существует несколько методов, пригодных для определения молекулярно-массового распределения образца полиэтилена. Mw, Mz и Mz+1, приведенные в таблице V и упоминающиеся в описании и в формуле изобретения, определены при помощи хроматографа для гель-проникающей хроматографии Waters Gel Permeation Chromatograph, снабженного колонками с Ultrastyro-гелем, работающими при 145oC. В качестве элюента используют трихлорбензол. Калибровочные стандарты представляют собой шестнадцать образцов полистирола с точно известной молекулярной массой, изменяющейся от 500 до 5,2 млн. В качестве калибровочного стандарта используют также полистирол в соответствии с NBS 1475.

Свойства пленок, полученных из полимеров по изобретению

Полимеры,

полученные с использованием металлоценового катализатора на носителе, описанного

выше, значительно превосходят коммерчески доступные продукты при использовании во многих областях. Эти полимеры

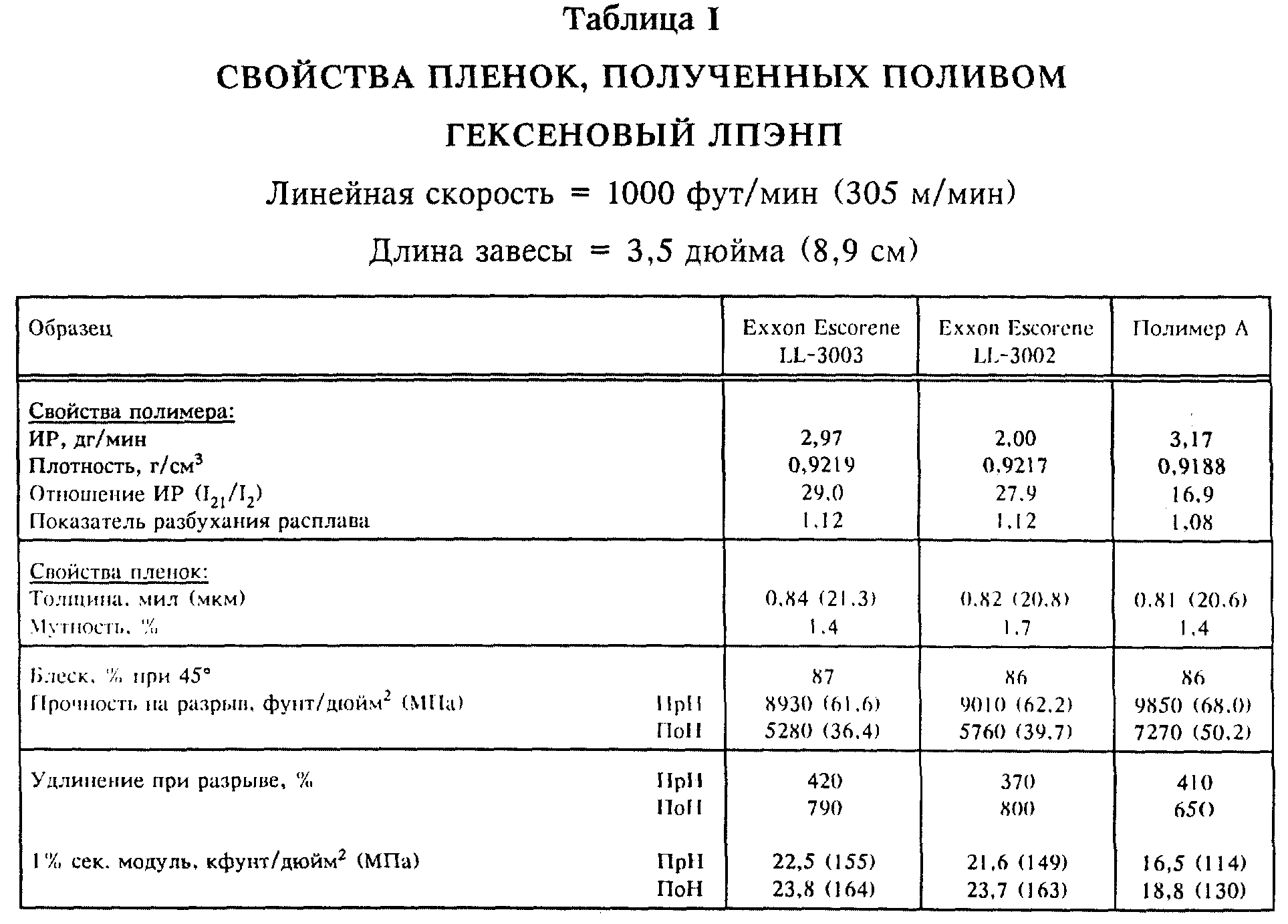

особенно пригодны для пленок. В таблице I приведены свойства пленки, полученной поливом

из гексен-ЛПЭНП, и с ИР (индексом расплава) 3,2, плотностью 0,918 г/см3 ("смола А") по настоящему

изобретению, и сравнение этих свойств с соответствующими свойствами пленок, полученных из

двух коммерчески доступных гексен-ЛПЭНП, полученных на обычных катализаторах Циглера-Натта.

Легко видеть, что пленка, полученная из этого полимера, обладает значительно более высокой ударной прочностью при падении заостренного груза. Усилие прокола и прочность на разрыв также значительно выше. Свойствами, которые существенно ухудшились, являются сопротивление раздиру по Элмендорфу в поперечном направлении и секущий модуль. Однако, как известно специалистам, отношение величин сопротивления раздиру по Элмендорфу в продольном и в поперечном направлении (ПрН/ПоН) свидетельствует о прочности пленок. Секущий модуль для пленок, полученных методом полива из полимера по изобретению, намного ниже. Однако в зависимости от применения это может быть преимуществом или недостатком. Например, для растягивающихся пленок более низкое значение модуля позволяет мягче/легче вытянуть пленку, что обеспечивает лучшие характеристики. За исключением сопротивления раздиру по Элмендорфу и модуля значительное повышение прочности и других показателей достигается без существенного ухудшения других важных свойств пленки. Повышенная прочность пленок и другие улучшенные свойства, характерные для этих полимеров, обеспечивают улучшенные характеристики или уменьшение толщины пленок во многих областях их применения.

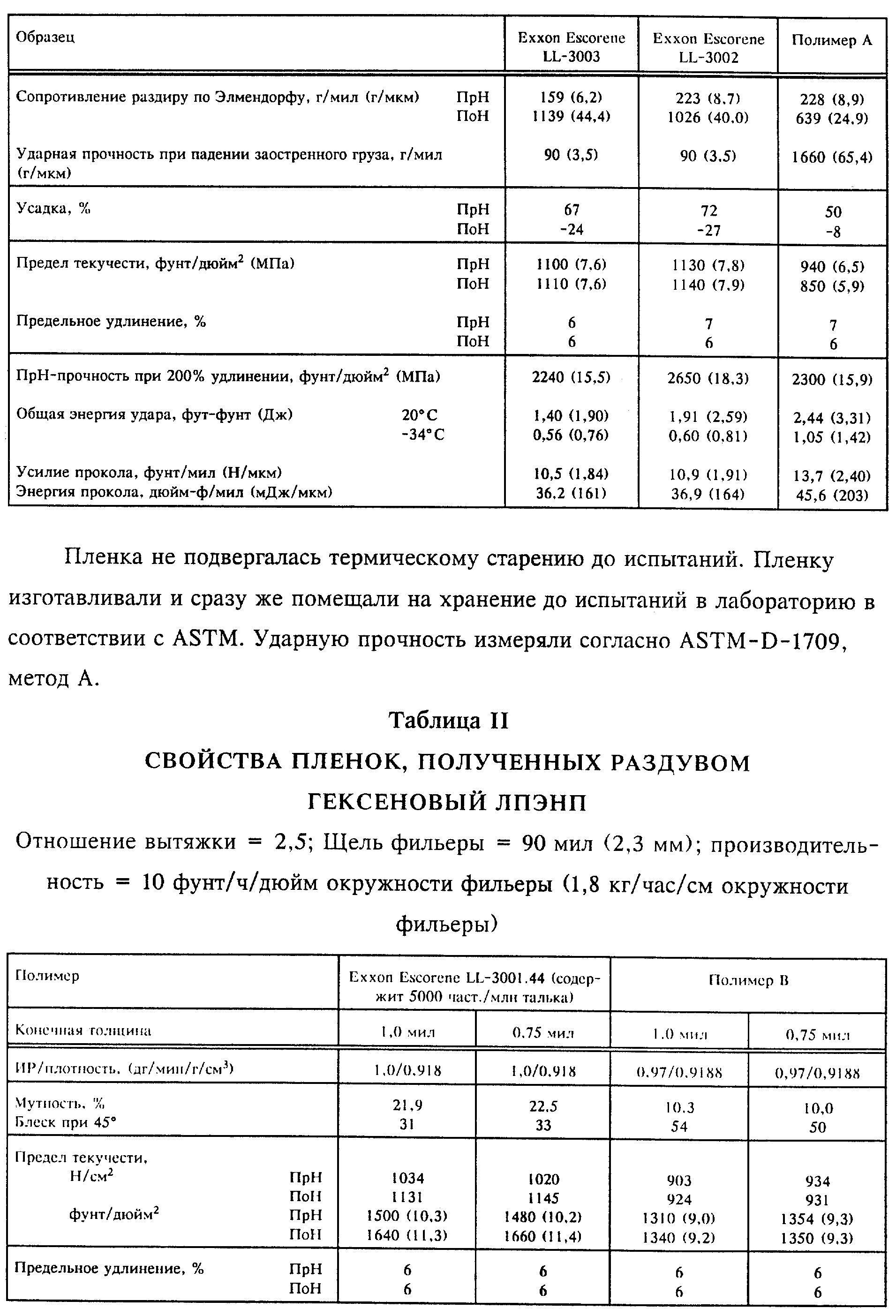

В таблице II приведены свойства пленки, полученной раздувом из сополимера этилена и гексена ("смола Б") с ИР 0,97 и плотностью 0,9188 г/см3 по настоящему изобретению, и сравнение этих свойств с соответствующими свойствами коммерчески доступного сополимера этилена и гексена, полученного на катализаторе Циглера-Натта. Из таблицы II видно, что показатели мутности и блеска для пленок по изобретению значительно лучше, чем у пленок из полимеров, полученных на катализаторе Циглера-Натта. Отношение величин предела прочности при растяжении и сопротивления раздиру в ПрН/ПоН более сбалансированы, чем для полимеров, взятых для сравнения, что является еще одним показателем полного превосходства по прочности пленок по изобретению по сравнению с пленками из полимеров, полученных на катализаторе Циглера-Натта. Высокое значение отношения прочности на разрыв ПрН/ПоН, характерное для пленок по настоящему изобретению, является очень важным свойством для мешков в сборниках для отходов, как и более высокие значения показателей при проколе и падении заостренного груза.

Полимеры по настоящему изобретению характеризуются хорошей перерабатываемостью при изготовлении пленок поливом. Было установлено, что стабильность отлитой пленки, соединение кромок, обработка кромок, оптические свойства в оперативном режиме, содержание геля и внешний вид в общем такие же или превосходят соответствующие характеристики имеющихся товарных полимеров. Эти характеристики могут привести к улучшению рабочих показателей и улучшению качества продукта. Для полимеров по настоящему изобретению требуется несколько более высокая температура расплава, больший расход энергии при экструзии, чем для полимеров, полученных на катализаторах Циглера-Натта с такими же плотностью и индексом расплава. Этот умеренный недостаток перекрывается улучшенными свойствами пленки, подробно описанными ранее, и вообще не приводил к возникновению проблем при проведении экспериментов.

Оценивая показатели перерабатываемости при получении пленок раздувом, были обнаружены те же преимущества, которые наблюдаются в общем при получении пленок поливом. В некоторых случаях для пленок по изобретению, полученных с соблюдением всех параметров процесса, наблюдается значительное снижение (5-10%) производительности. Специалистам в данной области очевидно, что такие потери могут быть сведены к минимуму путем различных изменений, изменений условий переработки, подбором сорта полимера в соответствии с типами экструдеров или смешения или соэкструзии с ЛЭНП или другими материалами, улучшающими перерабатываемость.

Особенным достоинством полимеров по изобретению является очень низкое содержание экстрагируемых компонентов. Это особенно проявляется для сортов, включающих звенья гексена и октена, с плотностями в пределах 0,85-0,960 г/см3, предпочтительно 0,90-0,94 г/см3, более предпочтительно 0,910-0,930, наиболее предпочтительно 0, 915-0,925 г/см3. Индекс расплава составляет 0,1-100 дг/мин, предпочтительно 0,1-10 дг/мин, более предпочтительно 0, 1-5 дг/мин. Содержание экстрагируемых компонентов для большинства сортов полимеров по изобретению составляет от 5,0% до менее 0,1%, предпочтительно менее 2%, более предпочтительно менее 1,0%, еще более предпочтительно менее 0,8% и наиболее предпочтительно ниже 0,5%. Содержание экстрагируемых компонентов в полимерах по настоящему изобретению обычно увеличивается с уменьшением молекулярной массы и плотности. При любых значениях данной молекулярной массы и плотности (или разветвлении боковых цепей) полимеры по настоящему изобретению характеризуются значительно меньшим содержанием экстрагируемых компонентов, чем противопоставляемый вид полимеров, полученных на катализаторах Циглера-Натта. В данном описании и формуле изобретения содержание экстрагируемых компонентов измеряют путем выдержки пленки, изготовленной из полимера, в н-гексане при 50oC в течение 2 час. Этот способ подробно изложен в 21 CFR 177.1520 (d)(3)(ii). Специалистам в данной области очевидно, что методика измерения содержания экстрагируемых компонентов может меняться. Эти изменения могут быть обусловлены величиной толщины пленки (максимум 4 мил) или любым другим параметром, который меняет отношение поверхности пленки к объему. Тип производства пленки (например, раздувом, поливом) и условия переработки также могут изменить содержание экстрагируемых компонентов. Это низкое содержание экстрагируемых компонентов особенно ценно при применении пленок. Низкое содержание экстрагируемых компонентов в пленках, изготовленных из этих полимеров, делает их пригодными для использования в пищевой промышленности и медицине (особенно для жирных пищевых продуктов при комнатной температуре или повышенной температуре). Кроме того, низкое содержание экстрагируемых компонентов приводит к тому, что пленки имеют значительно более низкое слипание для сополимеров этилена, полученных на основе этилена и сомономера, содержащего по меньшей мере пять атомов углерода, чем для пленок, изготовленных из имеющихся ЛПЭНП. Появится возможность избежать необходимости в агентах, уменьшающих слипание или по крайней мере уменьшить потребность в таких агентах в пленках, изготовленных из полимеров по изобретению. Это очень выгодно потому, что агенты, уменьшающие слипание, отрицательно влияют на прозрачность, ударную вязкость и прочность пленки.

Для полимеров по настоящему изобретению требуется меньшее скольжение для достижения заданного коэффициента трения, см. таблицу VB.

Кроме того, ожидают, что благодаря общей прочности пленок по изобретению они будут иметь превосходное сопротивление образованию трещин при многократной деформации и образовании проколов.

В отсутствие определенных добавок, например антиоксидантов, нейтрализаторов кислоты и т.д., обычные линейные полиэтилены могут частично деструктировать в процессе экструзии в условиях высокой температуры/высокого сдвига. Как следствие этого, ИР снижается, коэффициент текучести расплава (КТР) увеличивается и возрастает пожелтение (желтизна). Тенденция к разложению при этих и более умеренных окислительных условиях обычно возрастает с увеличением степени виниловой ненасыщенности или количества остаточных хлоридов. Традиционные ЛПЭНП, полученные газофазной полимеризацией в присутствии катализаторов Циглера-Натта, обычно содержат 0,15-0,20 винильных групп/1000 атомов углерода и 25-35 част./млн. хлоридов. ЛПЭНП по изобретению обычно содержат около 0,1 винильных групп/1000 атомов углерода и <2 част./млн. хлоридов. Следовательно, можно предсказать, что пленки по изобретению будут характеризоваться меньшей тенденцией к деструкции во время экструзии и при хранении и дольше будут сохранять оттенок (степень белизны).

В процессе деструкции полиолефина, когда разрушаются химические связи, образуются свободные радикалы. Если в экструдере есть следы кислорода, эти свободные радикалы реагируют с кислородом с образованием гидроперекисей и карбонильных групп, причем и те, и другие поглощают свет при длине волны около 290 нм. Следовательно, деструкция во время переработки или при хранении может привести к образованию функциональных групп, которые подвергаются дальнейшему разложению при действии УФ-света. Некоторые остатки катализаторов и ненасыщенные связи также ускоряют фотодеструкцию. Следовательно, поскольку полагают, что пленкам по изобретению будет присуща большая стабильность при переработке и хранении, они должны быть менее чувствительны к УФ-свету.

В таблице V четко видна значительная разница в молекулярно-массовых распределениях у полимеров по изобретению и промышленных продуктов, полученных на катализаторах Циглера-Натта. Полимер по изобретению имеет более узкое ММР и при эквивалентном ИР имеет более низкие Mw, Mz и Mz+1. Эти отличия способствуют тому, что полимеры по изобретению гораздо менее подвержены высокой ориентации во время экструзии пленок. Двумя характеристиками пленок, которые особенно чувствительны к ориентации, являются сопротивление раздиру по Элмендорфу и усадка. В таблице I приведены свойства пленок, полученных поливом из двух продуктов, полученных на катализаторах Циглера-Натта, и одной из пленок по изобретению. Следует обратить внимание, что отношение ПоН-сопротивления раздиру к ПрН-сопротивлению раздиру для продуктов, полученных на катализаторах Циглера-Натта, составляет 7,16:1 и 4,6:1, в то время как полимеры по изобретению являются значительно более сбалансированными при соответствующем отношении 2, 8:1. Следует также отметить, что полимеры по изобретению имеют гораздо меньшую усадку, чем пленки из продуктов, полученных на катализаторах Циглера-Натта. Индекс усадки (ИУ) определяют как (100 - ПоН-растяжение)/(100 - ПрН-усадка). ИУ двух продуктов, полученных на катализаторах Циглера-Натта, составляет 3,76 и 4,54 соответственно, в то время как ИУ пленки по изобретению равен 2,16. Следовательно, пленки по изобретению обладают более сбалансированной усадкой.

Пленки, полученные из полимеров по изобретению, также обладают превосходными оптическими свойствами. Превосходные оптические свойства ярче всего проявляются у пленок, полученных раздувом, как показано в таблице II, где приведены свойства полимера гексенового сорта. Хорошие оптические свойства пленок из линейных полиэтиленов часто связывают с сополимерами, которые обладают меньшей плотностью, чем полимеры, свойства которых приведены в таблицах II и IV; такие сополимеры с более низкой плотностью обычно имеют более высокое содержание компонентов, экстрагируемых гексаном, чем полимеры по изобретению. Значительное улучшение оптических свойств у пленок, полученных раздувом, - мутности и блеска наблюдается при смешении даже с небольшими количествами ПЭНП. Например, введение 7% ПЭНП в полимер, полученный способом, описанным выше, и из которого были получены пленки раздувом, приводит к 60%-ному уменьшению мутности и 30%-ному увеличению блеска (в частности, мутность равна 3,3% и блеск составляет 77%) по сравнению с пленками, полученными из полимера, не содержащего добавки (таблица II, полимер B, 1 мил), по изобретению. Очень хорошие оптические свойства пленок, полученных методом раздува из полимеров по изобретению, смешанных с ПЭНП или т.п., позволят им конкурировать в некоторых областях с пленками, полученными поливом. Эта комбинация превосходных оптических свойств и пониженного содержания экстрагируемых компонентов и получающейся более низкой слипаемости наблюдается также у октеновых сортов и ее можно ожидать от других сортов этиленовых сополимеров, полученных из этилена и сомономера, содержащего по меньшей мере пять атомов углерода. Улучшение свойств менее выражено у бутеновых сортов. Сополимеры этилена с бутеном, полученные на катализаторах Циглера-Натта, характеризуются заметно меньшим содержанием воска, чем сополимеры этилена, полученные из этилена и сомономера, содержащего по меньшей мере пять атомов углерода.

Октеновые ЛПЭНП были также получены по данному изобретению и были изучены их свойства. Как и гексеновые полимеры, пленки из октеновых полимеров обладают прочностью на разрыв, ударной прочностью и сопротивлением проколу, превосходящими соответствующие показатели пленок из товарных ЛПЭНП. Они также характеризуются меньшей слипаемостью. Таким образом, агенты, снижающие слипаемость, часто не являются необходимыми для пленок, полученных из октеновых полимеров. ПоН-сопротивление раздиру по Элмендорфу октеновых полимеров существенно выше, чем у сравниваемых с ними гексеновых полимеров. Для октеновых полимеров также характерна большая стабильность рукава пленки в процессе раздува пленок и несколько более легкая экструдируемость, чем у гексеновых полимеров. Результаты, полученные при испытании октеновых ЛПЭНП по изобретению, приведены в таблице IV.

Превосходные прочность на разрыв, ударная прочность и сопротивление проколу полимеров по изобретению позволяют увеличить плотность полимеров до величины, требующейся для достижения желательных жесткости и/или предельной прочности без снижения ударной прочности ниже приемлемых величин для большинства областей применения. Этот превосходный баланс прочность/жесткость имеет значительное преимущество, позволяя использовать упрощенные рецептуры для получения пленок для областей применения, в которых требуется предельная прочность для уменьшения растяжения пленок (как для толстостенных мешков), жесткость для облегчения обращения с изделиями (как для пакетов для бакалейных товаров) или лучшая перерабатываемость (как для мешков для отходов).

Другой важной характеристикой пленок по изобретению является их прочность склеивания в нагретом состоянии. Клейкость в нагретом состоянии характеризует способность сварного шва сохраняться при раздире непосредственно перед тщательным охлаждением шва. Прочность склеивания в нагретом состоянии является мерой максимального усилия, которое может быть применено до разрушения шва. Эта характеристика отличается от прочности шва, которая является мерой прочности шва после его охлаждения. Прочность склеивания в нагретом состоянии характеризует способность сварного шва сохраняться целым, не разрушаться сразу же после сваривания до охлаждения шва.

Клейкость в нагретом состоянии очень важна при изготовлении упаковочных материалов. Высокая прочность склеивания в нагретом состоянии при более низких температурах позволяет производителям упаковки увеличить линейные скорости. Клейкость в нагретом состоянии является также определяющим фактором при определении веса материала, который может быть упакован в разливочной и герметизирующей машине. Высокая клейкость в нагретом состоянии имеет также преимущество в тех случаях, когда объемные продукты имеют тенденцию сопротивляться свариванию кромок паковки, когда вибрации или обрезка происходят, пока шов находится в нагретом состоянии, или когда упаковка заполняется нагретым содержимым. При осуществлении типичного процесса разливки в вертикальные формы с герметизацией или в горизонтальные промытые газом формы с герметизацией из полимерной композиции формуют эластичный пакет и почти сразу же наполняют его содержимым, которое нужно упаковать, и затем сваривают пакет. Поскольку часто трудно или невозможно поддерживать промышленное сварочное оборудование при постоянной температуре сварки в течение промышленного цикла, более широкий интервал температуры сварки позволит легче добиться того, чтобы все сварные швы были достаточно прочными.

Клейкость в нагретом состоянии измеряют в соответствии со следующей методикой и условиями на промышленном приборе для определения клейкости в нагретом состоянии (DTC Hot Tack Tester Model 52-D); все пленки дублированы ПЭТ лентой толщиной 2 мил; усилие при сварке = 0,5 Н/мм2; время сварки = 0,5 с; время задержки = 0,4 с; ширина шва = 15 мм; и скорость съема = 200 мм/с.

Прочность сварного шва, являющаяся мерой прочности шва после его охлаждения, измеряют на машине для термосварки Theller Model. Пленки по изобретению не были дублированы лентой. Методика и условия были следующие: усилие при сварке = 0,517 Н/мм2; выдержка времени = 1 с; ширина шва = 25,4 мм; скорость съема = 8,47 мм/с.

На фиг. 3-6 показаны повышенные прочность склеивания в нагретом состоянии и прочность шва для пленок по изобретению.

В таблице VII показано, что пленки по изобретению представляют собой лучший барьер для кислорода и влаги, чем пленки, полученные из полимеров, синтезированных на традиционных катализаторах Циглера-Натта. Пленки по изобретению характеризуются скоростью пропускания кислорода (СПК) при толщине 0,75 мил, на 12% меньшей, и СПК при толщине 2,75 мил, на 31,7% меньшей, чем соответствующие показатели для пленки, изготовленной из LL-3001.63, выпускаемого Exxon Chemical Company, Хьюстон, Техас.

Кроме того, пленки по изобретению характеризуются СППВл (скорость пропускания паров влаги) при толщине 0,75 мил, на 7% меньшей, и СППВ (скорость пропусканий паров воды) при толщине 2,75 мил, на 17% меньшей, чем соответствующие показатели для LL-3001.63.

Неожиданным свойством пленок, полученных в соответствии с настоящим изобретением, является их очень высокая ударная прочность. Можно легко достичь величин ударной прочности при падении заостренного груза, превышающих 1000 г/мил (40 г/мм). В действительности большая часть сортов с плотностью 0,918 г/см3 имеет ударную прочность при падении заостренного груза, превышающую 1500 г/мил (60 г/мм). Однако при исследованиях было отмечено, что во многих случаях ударная прочность пленок по изобретению значительно уменьшилась со временем. Некоторого снижения следовало бы ожидать, поскольку известно, что свойства изделий из термопластов, особенно пленок, ухудшаются или улучшаются со временем в течение нескольких дней и даже месяцев после изготовления. Но в данном случае снижение ударной прочности при падении заостренного груза было больше, чем часто наблюдающееся 10-20%-ное снижение. Это снижение было самым значительным для пленок, хранившихся не в лабораторных условиях. Уменьшение ударной прочности было обычно незначительным, если пленка хранилась даже в течение длительного времени в лаборатории. Однако в реальных условиях, например при продолжительном хранении на складе, ударная прочность обычно снижается значительно. Авторы считают, что основными факторами являются тепловое старение и жесткие условия переработки.

Для проверки этого предположения были изготовлены шесть пленок поливом при разных условиях. Затем эти пленки подвергали постадийному тепловому старению в течение 16, 32, 48 и 64 ч при 140oF (60oC). Это приводило к снижению ударной прочности пленок при падении заостренного груза от величин, превышающих 1500 г/мил (60 г/мм), до величин от около 100 г/мил, предпочтительно 200 г/мил, более предпочтительно более 250 г/мил, еще более предпочтительно более 300 г/мил, еще более предпочтительно более 320 г/мил и наиболее предпочтительно более 350 г/мил, до более примерно 1500 г/мил (1,8-28 г/мм), когда наступило равновесие. Другие свойства пленок в процессе старения изменялись ненамного (±20%). Хотя авторы не полностью понимают механизм процесса уменьшения ударной прочности при падении заостренного груза, кажется очевидным, что он приводит к изменениям морфологии, таким как вторичный отжиг или кристаллизация, возникающим после изготовления пленки. Термическое воздействие на пленку, несомненно, является основным фактором. Хотя уменьшение ударной прочности при падении заостренного груза, которое наблюдалось, является довольно значительным, важно учитывать, что даже при величине около 100 г/мил (4 г/мм) пленки по изобретению все еще проявляют значительно большую ударную прочность при падении заостренного груза, чем пленки, изготовленные из самых распространенных товарных гексенового или октенового ЛПЭНП, характеризующихся теми же величинами плотности и индекса расплава.

Эта тенденция пленок по изобретению к уменьшению ударной прочности при падении заостренного груза в процессе старения связана с тем, каким образом изготовлена пленка, что описано выше. В таблице VI приведены результаты испытаний, проведенных для определения влияния на величину ударной прочности при падении заостренного груза длины завесы расплава и линейной скорости в процессе получения пленок поливом. Легко видеть, что снижение линейной скорости или увеличение длины завесы приводит к увеличению ударной прочности при падении заостренного груза после теплового старения. Таким образом, путем увеличения длины завесы, уменьшения линейной скорости или комбинации этих двух приемов можно контролировать степень снижения ударной прочности пленок, полученных из смол по изобретению методом полива, при падении заостренного груза в результате теплового старения. Следует ожидать, что такой же результат можно получить для пленок, изготовленных методом раздува, уменьшая скорость переработки и/или увеличивая промежуток времени между экструзией и линией охлаждения. Специалистам в данной области очевидны другие изменения в видах полимеров или в условиях переработки, которые нужно выполнить для достижения таких же результатов.

Согласно одному

варианту ударную прочность при падении заостренного груза для пленки,

полученной методом раздува по изобретению, можно выразить следующей эмпирической формулой, являющейся уравнением для линии,

представленной на фиг. 1

D1/2 ≥ 1/[(2,4927

• 10-6) (М-0,02],

где D - ударная прочность при падении заостренного груза в г/мил, измеренная по

следующей методике:

изготавливают пленки и затем их помещают

примерно на 1 день в лабораторию, контролируемую ASTM согласно ASTM-D-1709, и

измеряют ударную прочность F50

согласно ASTM-D-1709, метод A, за исключением того, что с учетом

высокой величины ударной прочности пленок используют высоту падения груза, равную 44 дюймам (112 см);

M обозначает среднее

значение ПрН и ПоН 1% секущих модулей; причем значение модуля

определяют согласно ASTM D-822 и выражают в фунтах/дюйм2.

Согласно другому варианту ударная прочность при

падении заостренного груза пленки по изобретению, полученной

поливом, представлена следующей эмпирической формулой, являющейся уравнением для построения линии, показанной на фиг. 2:

D1/2 ≥ 1/[(2,4927 • 10-6) (M) + 0,

02],

где D и M указаны выше.

Согласно первому варианту средние значения ПрН и ПоН 1% секущих модулей для пленок по изобретению находятся в интервале от примерно 15000 фунт/дюйм2 (103425 кПа) до примерно 65000 фунт/дюйм2 (448175 кПа), предпочтительно от 20000 фунт/дюйм2 (137900 кПа) до примерно 60000 фунт/дюйм2 (413700 кПа), наиболее предпочтительно от 30000 фунт/дюйм2 (206850 кПа) до примерно 55000 фунт/дюйм2 (379225 кПа).

Согласно другому варианту средние значения ПрН и ПоН 1% секущих модулей для пленок по изобретению превышают 25000 фунт/дюйм2 (172375 кПа), предпочтительно превышают 35000 фунт/дюйм2 (241325 кПа) и еще более предпочтительно превышают 40000 фунт/дюйм2 (275800 кПа) и наиболее предпочтительно превышают 50000 фунт/дюйм2 (344750 кПа).

На фиг. 1 и 2 проиллюстрирован тот факт, что пленки из ЛПЭНП обычно характеризуются компромиссным соотношением между модулем пленок и ударной прочностью пленок. Модуль пленки является мерой жесткости пленки или сопротивлением текучести, и он связан как с плотностью ЛПЭНП, так и с конкретными условиями, при которых изготавливают пленку. Таким образом, существует возможность получить пленки, имеющие очень отличающиеся модули из одного и того же ЛПЭНП в зависимости от, например, скорости, с которой охлаждают расплав. Специалистам поэтому очевидно, почему была выбрана зависимость ударной прочности пленки от модуля, а не от плотности ЛПЭНП.

ЛПЭНП по изобретению являются пригодными для использования в различных областях. Превосходные прочность при растяжении, ударная прочность и сопротивление проколу пленок, изготовленных из этих полимеров, делают их очень пригодными для изготовления грузовых пакетов и использования в других областях, где применяются растягивающиеся пленки. В тех областях, где требуется прозрачность пленок, эти полимеры особенно желательны. Это особенно справедливо для растягивающихся пленок. У растягивающихся пленок, полученных методом раздува, низкое содержание экстрагируемых веществ, улучшенные оптические свойства и невысокая жесткость полимеров по изобретению приводят к улучшению прилипания, что, как ожидается, уменьшит необходимость в добавках повысителей клейкости. Это не только снижает расходы, но также уменьшает или сводит на нет образование складок на рулоне пленок, которое иногда происходит с пленками из полимеров, содержащих большое количество агентов, повышающих клейкость, полученных раздувом.

Эти полимеры также очень пригодны для использования при упаковке пищи, в медицинских областях, где желательна комбинация прочности, сопротивления проколу, хороших оптических свойств и низкого содержания экстрагируемых веществ. Это особенно справедливо для гексеновых и октеновых сополимеров, у которых содержание экстрагируемых веществ значительно ниже, чем у большинства полимеров с обычными плотностью и индексом расплава, полученных на катализаторах Циглера-Натта.

Другое применение пленок, полученных из этих полимеров, включает промышленные прокладки, облицовку для тары, мешки для грузов и облицовочный материал для контейнеров с отходами. Для высокопрочных мешков ожидают, что свойства полимеров по изобретению в некоторых случаях позволят снизить необходимость в смешении с ПЭНП или ПЭВП или в совместной экструзии для достижения желательного сочетания сопротивления проколу, ударной прочности и жесткости. Как уже отмечалось выше, превосходные прочность при растяжении и ударная прочность пленок, полученных из полимеров по изобретению, позволяет увеличить плотность полимеров, что требуется для достижения высокого значения предела текучести для замедления растяжения пленки. Это особенно желательно для высокопрочных мешков. Кроме того, эти полимеры позволяют уменьшить толщину пленки, снизить явление резонанса при вытяжке экструдата и повысить линейную скорость.

Существуют многие другие возможные области применения пленок, полученных из полимеров по настоящему изобретению. Низкая слипаемость этих пленок делает их пригодными для звукоизоляционных растягивающихся пленок. Пленки включают однослойные или многослойные пленки, изготовленные раздувом или поливом, экструзией, соэкструзией или наслаиванием. Такие пленки пригодны в качестве усадочной пленки, слипающейся пленки, растягивающейся пленки, прокладочной пленки для сварки, ориентированных пленок, пленок для морозильников, для упаковки закусок, изготовления высокопрочных мешков, пакетов для бакалейных товаров, для упаковки выпечки и замороженной пищи, медикаментов, изготовления промышленных прокладок, дублирования пеленок, изготовления мешков для товаров, дублирования пленок, мембран, например геомембран и т.д., для использования в областях, где происходит контакт с пищей или нет такого контакта, в качестве пленок для сельскохозяйственных целей и теплиц.

Для многих целей желательно использовать полимеры по изобретению для изготовления однослойных пленок. Сочетание низкой слипаемости, хороших оптических свойств, высокой прочности и жесткости этих однослойных пленок сделают их более ценными, чем существующие однослойные пленки и, вероятно, не уступающими во многих областях известным многослойным пленкам.

Пленки по настоящему изобретению могут содержать антиоксиданты, добавки, понижающие трение, вещества, препятствующие слипанию, технологические добавки, пигменты, УФ-стабилизаторы, антистатические агенты или другие добавки, являющиеся целевыми, что не выходит за рамки настоящего изобретения.

Полимеры по изобретению можно также применять для изготовления многослойных пленок. В некоторых случаях они очень пригодны в качестве верхнего слоя пленок, полученных совместной экструзией, для придания повышенной прозрачности, устойчивости против слипания и сцепления с получающейся пленкой. В других областях их применяют в качестве центрального слоя, используя их прочность и устойчивость к проколу.

Хотя пленки являются наиболее важной областью применения полимеров по изобретению, эти полимеры применяются и для других целей. Некоторые виды полимеров пригодны для переработки в листы для литьевого формования, литья под давлением, ротационного литья и др.

ЛПЭНП по настоящему изобретению можно смешивать с добавками и другими ингредиентами, известными специалистам в данной области, например наполнителями, антиоксидантами, веществами, повышающими клейкость, УФ-стабилизаторами, термостабилизаторами, пигментами, красителями, восками, двуокисью кремния, тальком и т.д. Можно также добавлять перекиси и другие источники свободных радикалов к ЛПЭНП по изобретению для модификации их реологических свойств.

Кроме того, ЛПЭНП по изобретению можно модифицировать путем смешения с другими полимерами. Хорошо известно добавление различных других полимеров к ЛПЭНП для улучшения их характеристик. Например, можно добавлять полимеры для улучшения перерабатываемости ЛПЭНП и/или свойств пленок, изготовленных из ЛПЭНП. Такие свойства пленок могут включать жесткость, прилипаемость, прозрачность, блеск, адгезию к подложкам, способность к раскрою, свариваемость, коэффициент трения, прочность при растяжении, ПрН- и ПоН-прочность на раздир, ударную прочность, устойчивость к проколу, тенденцию к слипанию, свойства поверхности, характеристики усадки, гибкость при низких температурах, газо- и влагопроницаемость, другие свойства. Обычно улучшение свойств представляет собой количественное улучшение конкретного свойства пленки, но иногда смешение производят для уменьшения величины показателей, например снижения устойчивости к раздиру, для того чтобы можно было легко открыть пакеты, изготовленные из пленок.

Полимеры, пригодные для смешения с ЛПЭНП по изобретению, включают, но не ограничиваясь ими, полиолефины, например полипропилен и сополимеры этилена с пропиленом, ПЭОНП, пластомеры, ПЭНП, ЭВА, ЭМА, сополимеры акриловой кислоты, полиметилметакрилат или любые другие полимеры, получающиеся свободно-радикальной полимеризацией под высоким давлением, ПВХ, полибутен-1, изотактический полибутен, АБС-полимеры, эластомеры, например этиленпропиленовый каучук (ЭПК), вулканизованный ЭПК, ЭПДМ, эластомерные блок-сополимеры, такие как СБС и т.п., найлоны, поликарбонаты, ПЭТ, сшитый полиэтилен, сополимеры этилена и винилового спирта (ЭВОН), полимеры ароматических мономеров, такие как полистиролы, поли-1 эфиры, высокомолекулярные ПЭВП, низкомолекулярные ПЭВП, привитые сополимеры вообще, гомополимеры или сополимеры полиакрилонитрила, термопластичные полиамиды, полиацеталь, поливинилиденфторид и другие фторированные эластомеры, полиэтиленгликоли, полиизобутилен (ПИБ), углеводородные смолы, терпеновые смолы и другие полимеры, повышающие клейкость и многочисленные другие полимеры и их смеси.

Очень высокая ударная прочность при падении заостренного груза полимеров по изобретению позволяет добавлять значительное количество ПЭНП при сохранении приемлемой величины ударной прочности при падении заостренного груза. Отчасти оказалось неожиданным, что получение смесей 80-99% ЛПЭНП по изобретению с 20-1% ПЭНП позволяет изготовить методом раздува пленки, характеризующиеся прозрачностью, которая приближается к очень высокой прозрачности упаковочных пленок из известных ПЭНП или пленок, изготовленных поливом.

Авторами изобретения было установлено, что смеси ЛПЭНП по изобретению и высокомолекулярного ПЭВП обеспечивают особенно хорошие результаты. В частности, добавление ПЭВП приводит к повышенному ПоН-сопротивлению на раздир по Элмендорфу, лучшим оптическим свойствам, лучшей перерабатываемости, особенно повышенной стабильности пузырьков на пленке и улучшенным прочностным и деформационным свойствам при растяжении. Предпочтительные ПЭВП имеют плотность 0,940 г/см3 или выше, предпочтительно 0,950 г/см3 или выше, и состоят из полимерных цепей, которые содержат по меньшей мере около 20000 атомов углерода. ПЭВП может быть гомополимером или сополимером этилена. Предпочтительные сомономеры включают C2-C20 -альфа-олефин, циклический, линейный или разветвленный. Конкретными примерами служат пропилен, бутен, пентен, гексен, гептен, октен, нонен, децен, додецен, 3-метилпентен-1, 3,5,5-триметилгексен-1 и т.п.

Особенно предпочтительный ПЭВП характеризуется бимодальным молекулярно-массовым распределением, и по меньшей мере один из типов имеет средневесовую молекулярную массу по меньшей мере около 300000.

Количество ПЭВП, требующееся для улучшения свойств, частично связано с молекулярной массой ПЭВП. Если выбран более высокомолекулярный ПЭВП, требуется меньшее количество ПЭВП для достижения желательных улучшений свойств или перерабатываемости, в то время как для достижения подобного улучшения требуются несколько большие количества более низкомолекулярного ПЭВП.

Преимущества добавления ПЭВП к ЛПЭНП по изобретению были показаны при получении смесей полимеров, указанных ниже в таблице VIII. Из смесей методом раздува получали пленки в экструдере 3,5 дюйма при стандартных условиях, приведенных в таблице IX. Из этих смесей путем экструзии также получали отлитые пленки. Условия экструзии на линии отлива пленок приведены в таблице X. Результаты показаны в таблицах XI-XVII.

Для ПЭВПВ, производимого под маркой HD7000F Exxon Chemical Company, Хьюстон, Техас, опыты проводили при содержании ПЭВП, равном 3 мас.%, используя сухое смешение или гомогенизацию смесей в расплаве. Для получения сухой смеси с ПЭВП В применяли два метода. Согласно методу 1 сухой смесью ПЭВП В и ЛПЭНП G по изобретению заполняют воронку экструдера и непрерывно перемешивают эту смесь лопастной мешалкой в воронке. Эту сухую смесь гранул непрерывно подают в загрузочную зону экструдера. Согласно методу 2 используют обедненную подачу, когда сухая смесь гранул подается каскадом таким образом, что воронка экструдера никогда не заполняется, и смесь в ней не перемешивается, разделение гранул становится невозможным. По обоим методам проверяется калибровка смесительного оборудования, она является очень точной. Смешение в расплаве осуществляют с использованием двухшнекового экструдера с обедненной подачей. ПЭВД С коммерчески доступен под маркой HD9856B фирмы Exxon Chemical Company, Хьюстон, Техас.

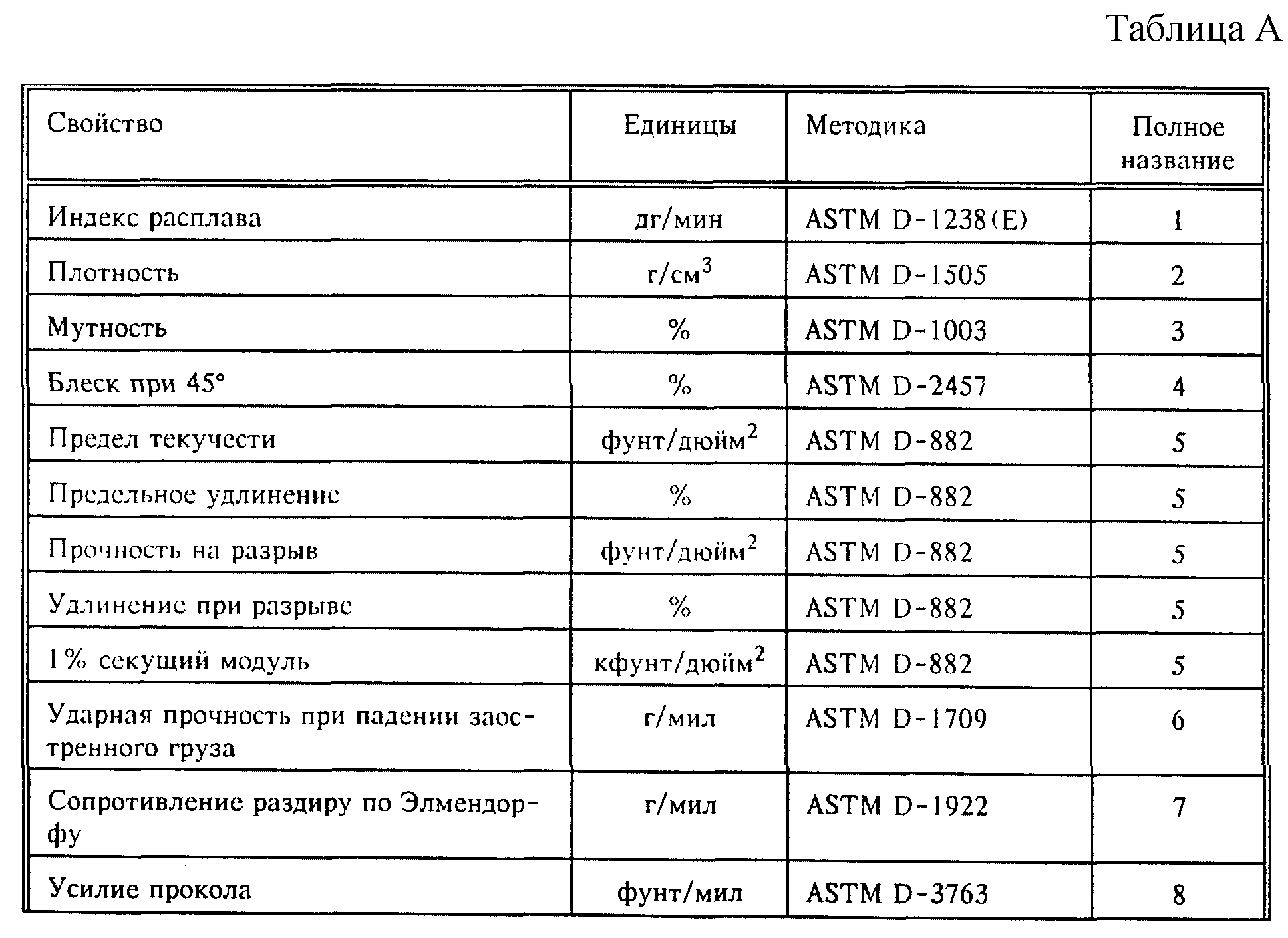

Свойства полимеров и изделий, приводимые в данном описании, определяют в соответствии со следующими методами испытаний (см. табл. A). Если какие-либо из этих свойств приводятся в прилагаемой формуле изобретения, они измеряются в соответствии с определенной методикой испытаний, за исключением ударной прочности при падении заостренного груза, измеренной в соответствии с приведенным выше со ссылкой на фиг. 1 и 2.

В соответствии с методиками ASTM свойства пленок, приведенные в данном описании, измеряют в лабораторных условиях, если не указано иное. Показатель разбухания расплава представляет собой отношение диаметра нити при максимальном ИР к диаметру головки экструдера.

Для целей данной заявки и формулы изобретения прочность при падении заостренного груза измеряется согласно ASTM D-1709, Method A, за исключением фигур, таблиц и пунктов формулы изобретения, относящихся к формулам, обсуждавшимся ранее.

Все приоритетные источники и упомянутые ссылки, включая методики испытаний, включены в качестве ссылок.

Как это следует из описания, порученные материалы и способы относятся к конкретным формам широкого изобретения. Из нижеследующего общего описания и конкретных примеров очевидно, что в то время, как проиллюстрированы и описаны конкретные формы изобретения, могут быть осуществлены различные модификации в рамках и объеме данного изобретения. Соответственно, этим изобретение не ограничивается.

Специалистам в данной области очевидно, что полимеры по изобретению имеют другие преимущества и могут применяться в других областях, помимо указанных в данном описании. Объем изобретения ограничен только прилагаемой формулой изобретения.

Реферат

Изобретение относится к полимерным пленкам, состоящим по меньшей мере из одного слоя, выполненного из сополимера этилена или тройного сополимера этилена. Указанный слой имеет ударную прочность при падении заостренного груза, превышающую 100 г/мил, определенную посредством ASTM D-1709 методом А при использовании высоты падения 112 см. Содержание в слое сополимера этилена или тройного сополимера этилена составляет по меньше мере 80 мас.%. Указанный сополимер этилена имеет показатель ширины композиционного распределения в пределах 50-90% и Mz/Mw менее примерно 2,0. Высокая прочность при растяжении, ударная прочность и сопротивление проколу пленок, изготовленных из этих полимеров, делают их пригодными для изготовления грузовых пакетов, растягивающихся пленок. 11 з.п. ф-лы, 6 ил., 19 табл.

Формула

D1/2≥1/[(2,4927 x 10-6)(М) + 0,02],

где D - ударная прочность при падении заостренного груза;

M - среднее значение 1% секущих модулей в продольном и поперечном направлениях, имеющих размерность фунт/дюйм2 и определенных посредством ASTM D-882.

D1/2 ≥1/[(2,4927 x 10-6)(М) - 0,02],

где D - ударная прочность при падении заостренного груза;

M - среднее значение 1% секущих модулей в продольном и поперечном направлениях, имеющих размерность фунтах/дюйм2 и определенных ASTM D-882.