Катализатор полимеризации олефинов, способ его получения и способ получения олефинового полимера - RU2111219C1

Код документа: RU2111219C1

Чертежи

Описание

Изобретение касается нанесенного на подложку (гетерогенного) катализатора, который применяют для полимеризации олефинов.

Известны способы получения полиолефинов с помощью систем катализаторов, состоящих из компонента переходного металла типа металлоцена и

компонента сокатализатора, олигомерного соединения алюминия типа алюминоксана (в большинстве случаев метилалюминоксана), которые с высокой активностью дают полимеры и сополимеры с узким распределением

молярной массы (EP-A-69951)

Серьезным недостатком этих растворимых (гомогенных) металлоцен-метилалюминоксан-катализаторных систем в способах, при которых образованный полимер выпадает в

осадок как твердое вещество, является образование сильного налета на стенках реактора и мешалки.

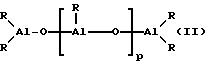

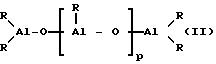

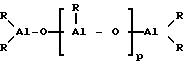

Известен катализатор полимеризации олефинов, состоящий из полимерного носителя и образованной на нем каталитически активной части, являющейся продуктом взаимодействия металлоцена (в частности, цирконоцена), алюминоксана формулы II.

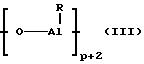

для линейного типа алюминоксана и/или формулы III:

для циклического типа алюминоксана,

где R - (C1-C6)алкил, p больше 2,

и полимерного носителя. Полимерный носитель представляет собой термопласт, а именно полиолефин, выбранный из ряда: полиэтилен, полипропилен, или полиэфир, выбранный из ряда: полиамиды, полистирол, поливинилхлорид, полиметилметакрилат и т.д. Диаметр частиц используемого полимерного носителя колеблется в пределах от 5 до 200 мкм (патент US 4874734, кл. C 08 F 4,64, 1989).

Известный катализатор обладает рядом недостатков, в частности, в условиях полимеризации при применении полимерных носителей происходит отделение компонентов катализатора от носителя под действием суспендирующего агента или жидких мономеров.

Задача изобретения заключается в поиске системы катализатора и способа полимеризации, которые позволяют избежать недостатков, известных из уровня техники. Особая задача заключается в том, чтобы создать относительно недорогую систему катализатора, которую можно универсально использовать без снижения активности катализатора.

Поставленная задача решается простым способом нанесения, который может универсально использовать во всех видах полимеризации, когда продукт реакции из алюминийорганического соединения A и соединения переходного металла B вступает в реакцию со специальным полимерным компонентом носителя C.

Таким образом, предметом изобретения является катализатор полимеризации, нанесенный на подложку, который можно получить путем взаимодействия продукта реакции алюминоксана и по меньшей мере одного металлоцена с микропористым полимерным носителем.

Согласно изобретению можно использовать также смеси различных

алюминоксанов и/или несколько металлоценов. Путем использования нескольких металлоценов особенно доступны полимеры с широким распределением молярной массы и так называемые реакторные смеси. Однако

преимущество отдается применению одного металлоцена. В качестве алюминоксана преимущественно используется соединение формулы II

для линейного типа и/или формулы III

для циклического типа,

при этом в формулах II и III радикалы R одинаковы или имеют различное значение и означают C1-C6-алкилгруппу, C6-C18-арилгруппу, бензил или водород, и p обозначает целое число от 2 до 50, преимущественно от 10 до 35.

Преимущественно радикалы R одинаковы и означают метил, изобутил, H.-бутил, фенил или бензил, особое предпочтение отдают метилу.

Если радикалы R имеют различное значение, то они означают преимущественно метил и водород, метил и изобутил или метил и H.-бутил, при этом водород и изобутил или H.-бутил содержат преимущественно 0,01-40% (число радикалов R).

Алюминоксан может быть получен различным способом известными методами. Один из методов состоит, например, в том, что алюминийуглеводородное соединение и/или гидридалюминийуглеводородное соединение вступает в реакцию с водой (газообразная, твердая, жидкая или связанная, например, кристаллизационная вода) в инертном растворителе (таком как, например, толуол). Для получения алюминоксана с различными алкилгруппами R два различных алюминийтриалкила

Точная структура алюминоксанов II и III неизвестна.

Независимо от вида получения общим у всех растворов алюминоксана является меняющееся содержание исходного соединения алюминия, не прореагировавшего, которое находится в чистой форме или как продукт присоединения.

В катализаторе согласно изобретению в качестве соединения переходного металла используют металлоцен. Можно использовать в основном любой металлоцен независимо от структуры и состава. Металлоцены могут образовывать мостик и не образовывать его, иметь одинаковые или различные лиганды. Речь идет о соединениях металлов групп IVb, Vb или VIb периодической системы, например, соединениях титана, циркония, гафния, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, преимущественно циркония, гафния и титана, особое преимущество имеет соединение циркония.

Такие металлоцены известны и описаны, например, в следующих патентных заявках: EP-A-336127, EP-A-336128, EP-A-387690, EP-A-387691, EP-A-302424, EP-A-129368, EP-A-320762, EP-A-284707, EP-A-316155, EP-A-351392, US-A-5017714, J. Orgamet. chem., 342 (1988) 21.

Особый интерес представляют металлоцены,

специально следует назвать цирконоцены, которые содержат производные инденила в качестве лигандов. Речь при этом преимущественно идет о соединениях нижеследующей формулы I

где

M1 - металлы группы IVb, Vb или VIb периодической системы;

R1 R2 - одинаковы или имеют различные значения и означают атом водорода, C1-C10-алкилгруппу, C1-C10-алкоксигруппу, C6-C10 -арилгруппу, C6-C10-арилоксигруппу, C2-C10-алкенилгруппу, C7-C40-арилалкилгруппу, C7-C40-алкиларилгруппу, C8-C40-арилалкенилгруппу, OH-группу или атом галогена.

Радикалы R3 одинаковы или имеют различные значения и означают атом водорода, атом галогена, C1-C10-алкилгруппу, которая может быть галогенирована, C6-C10-арилгруппу,- NR2, SR, -OSiR3 -SiR3 или PR2-остаток,

где

R - атом галогена, C1-C10-алкилгруппа или C6-C10-арилгруппа;

R4-R8 имеют значения, указанные для R3, или соседние радикалы R4 - R8 образуют с соединяющими их атомами ароматическое или алифатическое кольцо;

R9

= BR10, = AIR10, -Ge, -Sn-, O- -S-, = SO, = SO2, = NR10, = CO, = PR10 или = P(O)R10,

при этом

R10 и R11 одинаковы или имеют различные значения и означают атом водорода, атом галогена, C1-C10-алкилгруппу, C1-C10-фторалкилгруппу, C6-C10-арилгруппу, C6-C10-фторарилгруппу, C1-C10-алкоксигруппу, C2-C10-алкенилгруппу, C7-C40-арилалкилгруппу, C8-C40-арилалкенилгруппу, C7-C40-алкиларилгруппу или R10 и R11 образуют кольцо с соединяющими их атомами и

M2-кремний, германий или олово.

4, 5, 6, 7 - тетрагидроинденил - аналоги, соответствующие соединениям 1, также имеют значение.

В формуле I, как правило,

M1-цирконий;

R1 и R2 равны между собой и обозначают метил или хлор, особенно хлор;

R3-R8 обозначают водород или C1-C4-алкил,

R9 обозначает

при этом R10 и R11 одинаковы или имеют различные значения и означают C1-C4-алкил или C6-C10 -арил. В особенности R10 и R11 одинаковы или имеют различные значения и означают метил или фенил.

Лиганды инденила и тетрагидроинденила в формуле I замещены преимущественно в 2-, 2,4-, 4,7-, 2,6-, 2,4,6-, 2,4,5,6- и 2,4,5,6,7-положении, особенно в 2,4,6-положении. Заместителями являются преимущественно C1 - C4-алкилгруппа как, например, метил, этил или изопропил. 2-положенние замещено преимущественно метилом.

Особое значение имеют далее такие соединения 1, в которых заместители в 4- и 5-положении остатков инденила (R5 и R6) образуют вместе с соединяющими их атомами бензоловое кольцо. Эта конденсированная кольцевая система может быть также замещена радикалами со значениями R3 - R8. В качестве примера подобных соединений следует назвать диметилсиландиилбис/2-метил-4,5-бензоинденил/циркондихлорид.

Металлоцены 1 особенно подходят для получения высокомолекулярных полиолефинов с высокой степенью стереорегуляции.

Металлоцены 1, а также металлоцены, описанные в указанных патентных заявках, можно, например, получить

согласно следующей схеме реакции:

X = Cl, Br, J, O-тозил; H2Rc, H2Rd = лиганды, например, (замещ.) инден;

* - дополнительная стадия гидрирования, если, например, лиганды инденила должны быть переведены в лиганды тетрагидроинденила.

Способы получения в основном известны из литературы; ср. Journal of Organometallic chem. (1985)63-67, EP-A-320762 и заявки, на которые даются ссылки, касающиеся описанных там металлоценов.

Для получения соединений 1 в качестве исходных материалов используют индены, замещенные различным образом, (H2Rc, H2Rd; ср.

приведенную схему реакции). Подобные производные индена известны в настоящее время и имеются в продаже. Замещенные специальным образом индены можно получить способами, указанными далее:

а)

H2Rc, H2Rd =

Синтез происходит согласно или аналогично нижеследующим примерам, указанным в J. Org, Chem., 49(1984) 4226-42374, J. Org, Soc, Peskin II, 1981, 403-408, J. Am. Chem. Soc., 106 (1984) 6702, J. Am. Chem. Soc., 65 (1943) 567, J. Med. Chem., 30 (1987) 1303-1308, Chem. Ber. 85 (1952) 78-85.

б) H2Rc, H2Rd =

Получение в качестве исходных веществ используемых 2,4-замещенных инденов H2Rc и H2Rd возможно двумя различными путями:

б1) В качестве исходного соединения используют кетоальдегид формулы, указанной в нижеследующей схеме реакции, чье получение известно (Synthesis, 1985, 1058).

Реакцию этого кетоальдегида с циклопентадиеном проводят в инертном растворителе в присутствии основания.

Преимущественно применяют спирты, такие как метанол, этанол или трет.-бутанол, особенно метанол.

В качестве оснований применяют множество соединений. В качестве примеров можно назвать гидроокиси щелочных и щелочноземельных металлов, алкоголяты щелочных и щелочноземельных металлов, такие как метилат натрия, этилат натрия, трет.бутилат калия, аниды, например, изопропиламид лития или амины.

Преимущественно применяют метилат натрия, трет. бутилат калия и гидроокись калия.

Молярные соотношения исходных соединений, включая применяемые основания, могут колебаться в широких пределах.

Предпочтительно молярное соотношение кетоальдегид: циклопентадиен: основание = 1:1-1,5:2-3, особенно 1:1, 1:2,5.

Температура реакции составляет преимущественно от -40 до 100oC, особенно 0 - -25oC.

Время реакции колеблется, как правило, в пределах от 10 мин до 100 ч, преимущественно в пределах от 1 до 30 ч.

Согласно общим правилам (Organic Syuthesis, Coll.) Vol.V, 1973, 647) заместитель во 2-положении может быть введен путем превращения однозамещенного в 4-положении индена в однозамещенный в 4-положении 2-инданон путем реакции Гриньяра. Последующее отделение воды приводит к образованию 2,4-замещенных инденов.

2,4-замещенные индены выделяются как изомеры с двойными связями, которые можно непосредственно использовать для синтеза соответствующих металлоценовых комплексов.

б2) Другая возможная и удобная стратегия осуществляется по следующей схеме:

Замещенный во 2-положении бензилгалогенид превращается согласно способу, известному из литературы (J. Org. Chem. , 1958, 23, 1437), в результате протекания реакции обмена с соответствующим образом замещенным сложным диэфиром малоновой кислоты в двузамещенный сложный диэфир малоновой кислоты. Омыление сложного диэфира и декарбоксилирование обычными способами приводит к образованию двузамещенного производного пропионовой кислоты.

Замыкание кольца 2,4-замещенным 1-инданона проводится после превращения карбоновой кислоты в хлорид карбоновой кислоты известными методами (реакция Фриделя-Крафтса).

Восстановление кетона известными методами и последующее отделение воды приводит к образованию 2,4-двузамещенных инденов.

c) H2Rс, H2Rd=

Получение соединений H2Rс, H2Rd происходит путем взаимодействия соединения II

с соединением III

или его ангидридом в присутствии катализатора Фриделя-Крафтса. При этом X1 и X2 обозначают нуклеофильную исходную группу, такую как, например, галоген, гидроксигруппу или тозилгруппу, особенно бром или хлор.

Получают инданоны IV и IVа

Инданоны могут осаждаться в зависимости от положения групп в ароматическим кольце в форме двух стереоизомеров формулы IV и IVa. Они могут быть восстановлены в чистой форме или в виде смеси методами, известными из литературы, с помощью восстановителей, таких как NaBH4 или LiAlH4, в соответствующие инданолы и затем подвергнуты обезвоживанию при помощи кислот, таких как, например, серная, щавелевая, паратолуолсульфокислота, или путем обработки обезвоживающими веществами, такими как сульфат магния, сульфат натрия, окись алюминия, силикагель или молекулярные сита в индены формулы V и Va (H2Rс/H2 Rd) (Bull. Soc. Chim. Fr. 11/1973 / 3092; Organomet 9/1990/3098).

Подходящими катализаторами Фриделя-Крафтса являются, например, AlCl3, AlBr3, FeCl3, SbCl5, SnCl4, BF3, TiCl4, ZnCl2, H2SO4, полифосфорная кислота, H3PO4 или расплавы AlCl3/NaCl; особенно AlCl3.

Исходные соединения формулы II и III известны, имеются в продаже или их можно получить способами, известными из литературы.

Реакцию проводят в инертном растворителе. Преимущественно используют хлористый метилен или CS2. Если исходные компоненты жидкие, то можно отказаться также от растворителя.

Молярные соотношения исходных соединений, включая катализатор Фриделя-Крафтса, могут колебаться в широких пределах.

Преимущество имеет молярное соотношение соединений II:III:катализатор = 1:0,5-1,5:1-5; особенно 1:1:2,5-3.

Температура реакции составляет преимущественно от 0 до 130oC, особенно от 25 до 80oC.

Время реакции колеблется в пределах, как правило, между 30 мин и 100 ч, преимущественно между 2 и 30 ч.

Преимущество имеет смесь соединений II и III, и дополнительно добавляют катализатор Фриделя-Крафтса. Обратный порядок добавления также является возможным.

Инданоны формулы IV и IVa можно очистить путем дистилляции, колоночной хроматографии или кристаллизации.

Замещенные индены могут осаждаться в виде изомеров с двойными связями (V/Va). Их можно очистить от побочных продуктов путем дистилляции, колоночной хроматографии или кристаллизации.

Исходя из инденов формулы V и Va они могут применяться в качестве смеси изомеров, происходит получение металлоценов 1 способами, известными из литературы (ср. AU-A-31 478/89, J. Organoment, Chem. 342 (1988) 21, EP-A-284 707), соответственно приведенной схеме реакции.

d) H2Rc, H2Rd =

с R12 и R13, имеющими значение R4-R8.

Получение этих бензоконденсированных инденов и их дальнейшее превращение в металлоцены происходит согласно схеме реакции, приведенной в конце описания.

Производные нафталина формулы A имеются в продаже или их можно получить способами, известными из литературы (Friedee Crafts and Related Reactions, Wiley, Нью-Йорк, 1964, vol. II, стр. 659-766, Bull. Soc. Chim. Belges 58 (1949) 87, J. Amer. Chem. Soc. 89 (1967) 2411).

Превращение в соединения формулы C происходит методами, известными из литературы, путем реакции замещения сложных эфиров малоновой кислоты формулы B в основных условиях как, например, в этанольных растворах метилета натрия (J.Org.Chem. 23 (1958) 1411, J. Am. Chem. Soc 70 (1948) 3569).

Соединения формулы C омыляются гидроокисями щелочных металлов, такими как гидроокись калия или натрия, методами, известными из литературы, и происходит декарбоксилирование соединений формулы D путем термолиза полученной дикарбоновой кислоты методами, известными из литературы (J.Org.Chem. 23 (1958) 1441, J.Am.Chem.Soc. 70 (1948) 3569).

Замыкание кольца замещенными бензоинданонами формулы E происходит методами, известными из литературы, путем реакции превращения хлорреагентов, таких как, например, SOCl2, в соответствующие хлориды кислоты и последующей циклизации с катализатором Фридель-Крафтса в инертном растворителе, таком как, например, AlCl3 или полифосфорная кислота в хлористом метилене или CS2 (Organometallies 9 (1990) 3098, Bull. Soc. Chim. Fr. 3 (1967) 988, J.Org. Chem. 49 (1984) 4226).

Превращение в производные бензоиндена формулы G происходит методами, известными из литературы, путем восстановления с помощью боргидрида натрия или гидрида литийалюминия в инертном растворителе, таком, как например, диэтиловый эфир или ТГФ, или путем алкилирования с помощью алкилирующих средств формулы F или алкилена лития в соответствующие спирты или путем дегидратации спиртов в кислых условиях как, например, с помощью паратолуолсульфокислоты или щавелевой кислоты или путем реакции с обезвоживающими веществами, такими как сульфат магния или молекулярные сита (Organometallies 9(1990) 3098, Alta. Chem. scand. B 30 (1976) 527, J. Amere. Chem. Soc. 65 (1943) 567).

Производные бензоиндена формулы G могут быть также синтезированы другим, не указанным здесь путем синтеза исходя из замещенных нафталинов в четырех стадиях синтеза (Bull. Soc.Chim Fr. 3 (1967) 988).

Получение системы лигандов формулы J и превращение в хиральные, образующие мостик металлоцены формулы K, а также выделение требуемой рацформы в принципе известно (AU-A- 31 478/89, J.Organomet.Chem. 342 (1988) 21, EP 0 284 707, EP 0 320 762).

В добавление к этому производное индена формулы G с сильными основаниями, такими как, например, бутиллитий, в инертном растворителе депротонируется и с реактивом формулы H превращается в систему лигандов формулы J. Затем она депротонируется с двумя эквивалентами сильного основания как, например, бутиллитий в инертном растворителе и вступает в реакцию с соответствующим тетрагалогенидом металла, таким как, например, цирконтетрахлорид в подходящем инертном растворителе. Подходящими растворителями являются, например, алифатические и ароматические растворители, такие как, например, гексан или толуол, эфирные растворители как например, тетрагидрофуран или диэтиловый эфир, или галогенированные углеводороды, такие как, например, хлористый метилен. Отделение рацформы и мезоформы происходит путем экстракции или перекристаллизации с помощью подходящих растворителей.

Образование производных металлоценов формулы 1 может происходить методами, известными из литературы, например, путем реакции обмена с алкилирующими средствами, такими, как например, метиловый литий (Organometallils 9 (1990) 1539, J.Amer. Chem Soc. 95 (1973) 6263, EP 0 277 004).

В качестве примеров для используемых согласно изобретению металлоценов можно назвать следующие соединения:

бисциклопентадиенилцирконийдихлорид,

бисциклонентадиенилцирконийдиметил,

бисциклопентадиенилцирконийдифенил,

бисциклопентадиенилцирконийдибензил,

бисциклопентадиенилцирконийбистриметилсилил,

бис(метилциклопентадиенил)цирконийдихлорид,

бис(1,2-диметилциклопентадиенил)цирконийдихлорид,

бис(1,

3-диметилциклопентадиенил)цирконийдихлорид,

бис)1,2,4-триметилциклопентадиенил)цирконийдихлорид,

бис(1,2,3-триметилциклопентадиенил)цирконийдихлорид,

бис(пентаметилциклопентадиенил)цирконийдихлорид,

бисинденилцирконийдихлорид, бис(тетрагидроинденил)цирконийдихлорид,

диметилсилил-бис-1-тетрагидроинденилцирконийдихлорид,

диметилсилил-бис-1-(2-метил-тетрагидроинденил)цирконийдихлорид,

диметилсилил-бис-1-(2,3,5-триметил-циклопентадиенил)- цирконийдихлорид,

диметилсилил-бис-1-(2,

4-диметил-циклопентадиенил) цирконийдихлорид,

диметилсилил-бис-1-инденилцирконийдихлорид,

диметилсилил-бис-1-инденилцирконийдиметил,

диметилгермил-бис-1-инденилцирконийдихлорид,

диметилсилил-бис-1-(2-метил-инденил)-цирконийдихлорид,

диметилсилил-бис-1-(2-метил-4-изопропилинденил)цирконийдихлорид,

фенилметилсилил-бис-1-(2-метил-инденил)-цирконийдихлорид,

диметилсилил-бис-1-(2-метил-инденил)-цирконийдихлорид,

этил-бис-1-(4,7-диметил-инденил)цирконийдихлорид,

фенил(метил)силил-бис-1-инденилцирконийдихлорид,

фенил(винил)силил-бис-1-инденилцирконийдихлорид,

дифенилсилил-бис-1-инденилцирконийдихлорид,

диметилсилилбис[1-(2-метил-4-третбутилинденил)]-цирконийдихлорид,

метилфенилсилилбис[1-(2-метил-4-изопропилинденил)] цирконийдихлорид,

диметилсилилбис[1-(2-этил-4-метилинденил)]-цирконийдихлорид,

диметилсилилбис[1-(2,4-диметилинденил)]-цирконийдихлорид,

диметилсилилбис[1-(2-метил-4-этилинденил)]-цирконийдихлорид,

диметилсилилбис(2-метил-4,6-диизопропиленденил)- цирконийдихлорид,

диметилсилилбис(2,4,6-триметилинденил)-цирконийдихлорид,

метилфенилсилилбис(2-метил-4,6-диизопропилинденил)

цирконийдихлорид,

1,2-этандиилбис(2-метил-4,6-диизопропилинденил)цирконийдихлорид,

диметилсилилбис(2-метил-4,5-бензоинденил)цирконийдихлорид,

диметилсилил-(9-фторенил)-(циклопентадиенил)-цирконийдихлорид,

дифенилсилил-(9-фторенил)-(циклопентадиенил)-цирконийдихлорид,

дифенилметил-(9-фторенил)-(циклопентадиенил-цирконий-дихлорид,

изопропилиден-(9-фторенил)-циклопентадиенил-цирконийдихлорид,

фенилметилметилен-(9-фторенил)-циклопентадиенил-цирконийдихлорид,

изопропилиден-(9-фторенил)-[1-(3-изопропил)циклопентадиенил] - цирконийдихлорид,

изопропилиден-(9-фторенил)-[1-(3-метил)циклопентадиенил] - цирконийдихлорид,

дифенилметилен-(9-фторенил)-[1-(3-метил)циклопентадиенил] - цирконийдихлорид,

метилфенилметилен-(9-фторенил)-[1-(3-метил)циклопентадиенил] - цирконийдихлорид,

диметилсилил-(9-фторенил)-[1-(3-метил)циклопентадиенил] - цирконийдихлорид,

дифенилсилил-(9-фторенил)-[1-(3-метил)циклопентадиенил] - цирконийдихлорид,

дифенилметилен-(9-фторенил)-[1-(3-трет. -бутил)циклопентадиенил]- цирконийдихлорид,

и

изопропилиден-(9-фторенил)-[1-(3-трет.бутил)циклопентадиенил]- цирконийдихлорид.

Хиральные металлоцены используют при получении катализатора согласно изобретению преимущественно как рацемат. Но можно использовать также и чистую R-форму или S-форму. При помощи этих чистых стереоизомерных форм можно получить оптически активный полимер. Однако нужно отделить мезоформу металлоценов, так как полимеризационно-активный центр (атом металла) в этих соединениях из-за зеркальной симметрии в центральном металле не является больше хиральным и поэтому нельзя получить высокотактический полимер. Если мезоформу не отделить, то наряду с изотактическими и синдиотактическими полимерами получается также атактический полимер. Для определенных сфер применения, например, мягкие формованные изделия, или для получения определенных типов полиэтилена это может быть очень желательным. Отделение стереоизомеров происходит методами, известными из литературы.

Применяемый согласно изобретению микропористый полимерный носитель может варьировать в зависимости от области применения, и он может соответствовать, например, требуемому продукту полимеризации. Речь при этом преимущественно идет о термопластах, таких как полиэтилен (ПЭ), полипропилен (ПП), полистирол (ПС), поливинилхлорид (ПВХ), акрилонитрил-бутадиен-стироловый сополимер (АБС), полиамид (ПА, ПА-6, ПА-12), полиметилметакрилат (ПММА), или поликарбонате (ПК), о сополимерах, сетчатых полимерах или полимерных смесях.

Отличительным признаком полимерных носителей C согласно изобретению является не их химический состав, а их микропористая структура. Наличие микропористой структуры обуславливает долю полого пространства (объем пор) по меньшей мере 50 об.%, преимущественно по меньшей мере 70 об.%, относительно общего объема частицы носителя материала подложки (катализатора), формованного изделия носителя (см. ниже). Общий объем носителя обозначает его внешний объем без учета объема пор.

Форма микропор является неправильной, часто сферической. Микропоры соединены частично друг с другом малыми отверстиями пор. Диаметр пор составляет примерно от 0,1 до 10 мкм. Диаметр отверстий пор находится в пределах от 1/5-1/50, особо преимущественно не больше чем 1/10 от диаметра ячейки.

Форма частицы микропористого носителя зависит от последующей обработки и может быть неправильной или сферической. Размеры частиц носителя могут, например, быть получены любые путем криогенного измельчения и рассева. Однако также представляется возможным применить микропористый полимер непосредственно в качестве гранулята, пластины или мембраны для получения системы катализатора согласно изобретению, и в этой форме применять в подходящем способе полимеризации.

Получение микропористого носителя может происходить различным образом.

Так, полимер (например, полипропилен) можно смешивать со вторым веществом (например, 50 вес.% N, N-бис-/2-гидроксиэтил/-гексадециламин), которые при нагреве свыше температуры плавления полимера образуют однофазную смесь, отверждающуюся при охлаждении до образования прочной матрицы.

Затем второй компонент можно удалить с помощью растворителя, и остается полимерная структура со сферическими микропорами в виде пустот, которые связаны между собой отверстиями пор.

Каждый раз для получения подобных микропористых материалов (подложки) вещества, соответствующие виду полимера, их называют также ячейкообразователями, как, например, смеси соевого и касторового масла, добавляют к полимеру в экструдерах и других предназначенных для этого аппаратах, а затем промывают, например, с помощью пропанола.

Такие способы получения порошков, волокон или мембран известны (ср., например, DE-2737745, EP-B-108601, DE-2833568, EP-A-357021, DE-3327638).

Наряду с этими возможностями получения существуют и другие, например, спекание мелкодисперсных полимерных порошков или специальные способы, описанные в EP-A-289238. Получение микропористого полимерного носителя, однако, не ограничено описанными здесь способами.

Образцы подходящих микропористых полимерных носителей имеются в продаже (например,RAccurel - типы фирмы AKZO, напримерRAccurel-ПЭ,RAccurel-ПП,R Accurel-ПА-6 илиRAccurel-ПА-12 с процентами пустот (примерно 75 об.%).

Размер порRAccurel-материалов составляет 0,5-5 мкм (ПП), 1,0-5 мкм (ПЭВД), 0,5-3 мкм (ПА-6 и ПА-12).

Предметом изобретения является способ получения катализатора согласно изобретению, нанесенного на подложку, для полимеризации, отличающийся тем, что проводят реакцию продукта взаимодействия алюминоксана и по меньшей мере одного металлоцена с микропористым полимерным носителем.

Предпочтительно микропористый полимерный носитель перед этим высушивают, например, путем обработки растворами алкилалюминия, затем промывают и продувают инертным газом.

Это происходит преимущественно таким образом, что вначале алюминоксан в подходящем растворителе, таком как, например, пентан, гексан, гептан, толуол или дихлорметан, вводят во взаимодействие с по меньшей мере одним металлоценом путем интенсивного смешивания, например, перемешивания. Температура реакции составляет преимущественно от -20 до +120oC, особенно 15-40oC.

Молярное соотношение алюминия к переходному металлу M металлоцена в пределах преимущественно между 10:1 и 10000:1, особенно между 100:1 и 2000:1. Время реакции составляет от 5 до 120 мин, преимущественно 10-30 мин.

Работают преимущественно при концентрации алюминия больше чем 0,01 моль/л, особенно больше чем 0,5 моль/л. Реакцию проводят в инертных условиях.

Вместо алюминоксана можно применять также смесь алюминоксана с соединением алкилалюминия, например, триметил-, триэтил- или триизобутил-алюминий для описанной реакции с металлоценом.

После завершения реакции растворитель можно, например, частично удалить в условиях вакуума или после концентрирования заменить другим растворителем. Полученный таким образом раствор вступает подходящим образом в реакцию с микропористым полимерным носителем. При этом носитель добавляют по меньшей мере в таком количестве, чтобы общий объем пор поглотил раствор из предварительной стадии реакции. Эта реакция происходит преимущественно при температурах между -20oC и +120oC, особенно 15-40oC, путем интенсивного смешивания, например, путем перемешивания или обработки ультразвуком. Должна произойти удовлетворительная гомогенизация. При этом вытеснение инертного газа в объеме пор может быть ускорено, например, при помощи кратковременного откачивания.

В принципе получение катализатора, нанесенного на подложку, может происходить также во время реакции в одном сосуде, т.е. все три исходных компонента одновременно вступают в реакцию в подходящем растворителе/суспендирующем агенте. При этом количество полимерного носителя преимущественно должно быть таким, чтобы полностью был поглощен общий объем жидкости.

Катализатор согласно изобретению можно в виде суспензии в инертном суспендирующем агенте, таком как, например, гептан, H.-декан, гексан или дизельное масло, или также в сухом виде ввести при возможности после удаления остаточного растворителя путем сушки, например, в условиях вакуума, в систему полимеризации.

Катализатор согласно изобретению может быть форполимеризован предпочтительно в газовой фазе, в жидком мономере или в суспензии, при этом можно отказаться от добавки еще одного алюминийорганического соединения.

Предметом изобретения является далее способ получения олефинового полимера путем полимеризации или сополимеризации олефина формулы Ra-CH=CH=Rb, при этом Ra и Rb одинаковы или имеют различное значение и означают атом водорода или остаток углеводорода с 1-14-C-атомами, или Ra и Rb могут образовывать кольцо с соединяющими их атомами при температуре от -60 до 200oC, давлении от 0,5 до 100 бар, в растворе, в суспензии или в газовой фазе в присутствии катализатора, отличающийся тем, что в качестве катализатора применяют продукт реакции согласно изобретению.

Полимеризацию или сополимеризацию проводят известным способом в растворе, в суспензии или в газовой фазе непрерывно или периодически на одной или нескольких стадиях при температуре от -60 до 200oC, преимущественно от 30 до 80oC, особое преимущество имеют температуры от 50 до 80oC. Полимеризуют или сополимеризуют олефины формулы Ra-CH=CH-Rb. В этой формуле Ra и Rb одинаковы или имеют различное значение и означают атом водорода или алкильный остаток с 1-14-C-атомами. Однако Ra и Rb могут образовывать также кольцо с соединяющими их C-атомами. Примерами олефинов формулы Ra-CH=CH-Rb являются этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен, 1-октен, норборнен, норборнадиен, 1,4,5,8-диметано-1,2,3,4,4a,5, 8,8a-октагидронафталин (DMOH). В основном проводят полимеризацию или сополимеризацию пропилена или этилена.

В качестве регулятора молекулярной массы и/или повышения активности добавляют, если это необходимо, водород. Общее давление в системе полимеризации составляет 0,5-100 бар. Преимущественно полимеризацию проводят при давлении от 5 до 64 бар.

Катализатор согласно изобретению применяют преимущественно в концентрации в расчете на переходный металл от 10-3 до 10-8, преимущественно 10-4-10-7 моль переходного металла на 1 дм3 растворителя и на 1 дм3 объема реактора.

Если полимеризацию проводят в суспензии или растворе, то применяют инертный растворитель, обычный для способа, который проводят под низким давлением на катализаторе Циглера. Процесс проводят, например, в алифатическом или циклоалифатическом углеводороде: в качестве алифатических и циклоалифатических углеводородов следует назвать, например, бутан, пентан, гексан, гептан, изооктан, циклогексан, метилциклогексан. Можно использовать далее бензиновую фракцию и гидрированную фракцию дизельного масла. Применяют также толуол. Полимеризацию проводят преимущественно в жидком мономере.

Если применяют инертные растворители, то дополнительно добавляют газообразные или жидкие мономеры.

Продолжительность полимеризации может быть любой, так как применяемая согласно изобретению система катализатора, показывает лишь незначительное, зависящее от времени уменьшение активности полимеризации.

Перед добавлением катализатора в реактор можно добавить в систему полимеризации еще и другое соединение алкилалюминия, такого как, например, триметил-, триэтил-, триизобутил- или изопрениловый алюминий для того, чтобы провести обработку инертным газом системы полимеризации (например, для удаления содержащихся в олефине ядов для катализатора) в концентрации от 1:0,001 ммоль Al на 1 кг содержимого реактора.

Использование дополнительных веществ для катализа реакции полимеризации не является, однако, в принципе необходимым, так как катализатор согласно изобретению - этому отдается преимущество - можно применять как единственный катализатор.

На молярную массу образованного полимера можно повлиять путем изменения температуры полимеризации, причем благодаря периодическим изменениям или многоступенчатому процессу или использованию нескольких металлоценов полимера с широким распределением молярной массы также является доступным.

Кроме того, полученную с помощью твердого катализатора согласно изобретению молярную массу можно определить с помощью вида применяемого металлоцена, с помощью соединения алюминия, а также с помощью Al/M1-соотношения.

Описанный катализатор не нуждается для активирования ни в одном дополнительном сокатализаторе и полностью предотвращает образование налета на стенках реактора.

Существенным преимуществом катализатора согласно изобретению является простой способ получения катализатора, который несложен и может быть повторен, а также проведен в более крупном масштабе.

Еще одно преимущество заключается в том, что образованный полимерный продукт нельзя загрязнить неорганическими чужеродными частицами, которые уменьшают механическую стабильность металла. Если специальный полимерный носитель добавляют в большем количестве, то можно получить полимерные смеси, которые имеют дополнительные положительные свойства (качества).

Нижеследующие примеры должны более подробно проиллюстрировать изобретение:

Все стеклянные приборы выдерживают при высокой температуре в

условиях вакуума и промывают аргоном. Все операции проводят при отсутствии влажности и кислорода в специальных сосудах.

Применяемые растворители дистиллировали под аргоном, если это было необходимо, в свежем виде через Na/K-сплав и сохраняли в специальных сосудах.

Материалы (подложки) были получены фирмой AKZO как продукты под названиемRAccurel и их освободили от загрязнения путем экстракции толуолом в сосуде Сокслета в инертных условиях, высушили в условиях вакуума, и их хранили в аргоне.

Микропористый ПЭВД был получен как гранулят и вначале измельчен в мельнице фирмы Retsch после охлаждения жидким азотом. Применяли ситовую фракцию от 100 до 400 мкм.

МикропористыеRAccurel - порошки ПП и полиамида-6 применяли как ситовые фракции до 200 мкм и полиамида-12 в качестве ситовой фракции 200-400 мкм. Объем пустот составляет для всехRAccurel-материалов 75 об.%. Размер пор составляет 0,5-5 мкм (ПП), 1,0-5 мкм (ПЭВД), 0,5-3 мкм (ПА-6 и ПА-12), ИТР 21,6 (190oC) ПЭВД 4,5, ИТР 5 (230oC) ПП-21. (ИТР - индекс текучести расплава). Указанные точки плавления полимеров были измерены ДСК методом для второго плавления (10oC/мин).

Определение алюминия алюминоксана происходит после гидролитического расплава в воде и серной кислоте путем комплексно-метрического титрования по Шварценбаху.

Метилалюминоксан получен как 10%-ный толуольный раствор от фирмы Шеринг АГ и содержит согласно определению алюминия 36 мг Al/мл. Средняя степень олигомеризации согласно понижению точки замерзания в бензоле составляет p = 20.

Пример 1. Раствор 1 мкмоль бисциклопентадиенилцирконийдихлорида в 1 мл толуола смешивают с 10 мл 10 вес.% раствора метилалюминоксана в толуоле и после 15-мин реакции в условиях вакуума концентрируют до объема в 2 мл. Параллельно с этим 4 гR Accurel-ПА-6-порошка ситовой фракции ниже 200 мкм высушили в условиях вакуума и промыли аргоном. Порошок носителя добавляют в раствор катализатора до тех пор, пока не будет достигнуто гомогенное распределение.

Полимеризация. Высушенный реактор-смеситель емкостью 1,5 дм3 промывают для удаления кислорода азотом и наполняют 0,9 дм3 инертного дизельного масла (точка кипения 100-200oC). После промывания этиленом получают температуру 70oC, и катализатор дополнительно добавляют как порошок. Затем без дополнительного активатора при давлении в 7 бар проводят полимеризацию этилена. После 1 ч происходит понижение давления в реакторе, полимер отфильтровывают из суспензии и затем высушивают в течение 12 ч в вакуумном сушильном шкафу. Получают 18 г полиэтиленового порошка с насыпным весом 0,253 кг/дм3 и коэффициентом вязкости 389 см3/г. Полидисперсность по GPC составляет Mw/Mn = 2,6. При этом в реакторе не образуется никаких налетов на стенках или мешалке.

Пример 2. Повторяют пример 1, различие заключается в том, что 4 гRAccurel-ПА-12-порошка ситовой фракции от 200 до 400 мкм используют в качестве носителя. После полимеризации получают 25 г полиэтиленового порошка с насыпным весом 0,286 кг/дм3 и коэффициентом вязкости 370 см3/г. Полидисперсность (по GCP) составляет Mw/Mn = 2,5. Не образуется никаких налетов на стенках реактора и мешалки.

Пример 3. Повторяют пример 1, различие заключается в том, что в качестве носителя используют 4 гRAccurel-ПЭВП-12-порошка. После полимеризации получают 14 г ПЭ-порошка с насыпным весом 0,137 кг/дм3 и коэффициентом вязкости 390 см3/г.

Полидисперсность (по GPC) составляет Mw/Mn = 2,7. При этом не образуется никаких налетов на стенках реактора и мешалки.

Пример 4. 65 гRAccurel-ПП-порошка ситовой фракции < 200 мкм высушивают при 2•10-4 мбар и промывают аргоном. Параллельно с этим 11,7 мг бисциклопентадиенилцирконийдихлорида растворяют в 300 мл 10 вес.% раствора метилалюминоксана в толуоле и перемешивают в течение 15 мин. Раствор концентрируют затем в условиях вакуума до объема в 40 мл и добавляют высушенный порошок. После кратковременного использования вакуума газ, содержащийся в порах носителя, удаляют, и раствор полностью впитывается. После еще 10 мин интенсивного перемешивания получают гомогенный, состоящий из мелких частиц порошок с хорошей сыпучестью. Обработанный с помощью инертного газа реактор емкостью 180 дм3 заполняют 80 л дизельного масла (точка кипения 100-200oC), нагревают до 50oC и вначале подают 3 бар этилена. Катализатор суспендируют в 100 мл H. -декана и дополнительно добавляют через шлюзы. Одновременно давление этилена повышают до 7 бар, и температура постоянно держится при охлаждении на уровне до 70oC. После 2 ч полимеризации в реакторе происходит понижение давления, и суспензию отфильтровывают через нуч-фильтр. После сушки в сушильном шкафу в условиях вакуума получают 5,4 кг полиэтилена соответственно уменьшению выхода времени контакта в 9,6 (кг/(ммоль час бар)) и с насыпным весом 164 г/дм3. Продукт имеет плотность 0,9438 г/см3 при коэффициенте вязкости в 454 см3/г и полидисперсности (по GCP) Mw/Mn = 2,7. Нет никаких налетов на стенках реактора и мешалки.

Пример 5. В специальной колбе под аргоном 5,1 мг рац-диметилсилил-бис-1-2/-метилинденил/цирконийдихлорида, растворенные в 40 см3 толуольного раствора метилалюминиксана, в течение 15-мин отстаивания взаимодействуют с метилалюминоксаном.

Полученный раствор концентрируют в условиях вакуума до 8 мл.

В этот раствор добавляют под аргоном 8 г высушенногоRAccurel-ПП-порошка (< 200 мкм) и путем взбалтывания пробы равномерно распределяют в порошке; в конце получают порошок с хорошей сыпучестью.

Параллельно с этим высушенный реактор емкостью 16 дм3 промывают азотом, наполняют 13 дм3 жидкого пропилена и поддерживают при температуре 30oC. Затем катализатор в форме порошка загружают через систему отверстий в реактор, система полимеризации при помощи подачи тепла нагревается до температуры полимеризации 70oC (10oC/мин), и эта температура поддерживается в течение 1 ч путем охлаждения. Полимеризация затем останавливается (добавляют 5 мл изопропанола), в реакторе понижают давление, и его открывают. После сушки продукта в условиях вакуума получают 0,4 кг полипропилена с коэффициентом вязкости 145 см3/г.

Средний диаметр частиц d50 составляет согласно ситовому анализу 650 мкм с долей зерна мелкой фракции (< 100 мкм) в 1 вес.%. Нет никаких налетов на стенках реактора и мешалки.

Пример для сравнения. Для получения катализатора 5,2 мг рац-диметилсилил-бис-1-(2-метилинденил)цирконийдихлорида растворяют в 20 см3 толуольного раствора метилалюминкосана и проводят реакцию с метилалюминоксаном при 15-мин выдержке. Параллельно с этим высушенный реактор емкостью 16 дм3 промывают азотом и наполняют 10 дм3 жидкого пропилена. В этот реактор добавляют 30 см3 толуольного раствора метилалюминоксана и перемешивают при 30oC в течение 15 мин.

Затем катализатор, готовый к этому времени, подают в реактор и проводят полимеризацию как в примере 5.

После открытия реактора можно видеть налет 3 мм в толщину на всей стенке реактора и мешалки.

После сушки продукта в условиях вакуума получили 1,3 кг полипропилена с коэффициентом вязкости 151 см3/г и точкой плавлениия (ДСК) 145oC.

Средний диаметр частиц d50 согласно ситовому анализу составляет 350 мкм.

Пример 6. В специальной колбе растворяют при аргоне 5,5 мг изопропилиден(9-фторенил)(циклопентадиенил)-цирконийдихлорида в 4 см3 толуольного раствора метилалюминоксана и при 15-мин выдержке проводят реакцию с метил-алюминием.

Полученный раствор концентрируют в условиях вакуума до 10 мл. В этот раствор добавляют при Ar 10 гRAccurel-ПА-6 порошка ситовой фракции малых 200 мкм и заботятся при взбалтывании пробы о равномерном распределении в порошке.

Получают порошок с хорошей сыпучестью.

Параллельно с этим высушенный реактор емкостью 16 дм3 промывают этиленом и наполняют 6 дм3 85%-ного раствора норборнена в толуоле. При 70oC в реакторе устанавливается парциальное давление этилена 6 бар, и порошкообразный катализатор загружают в реактор через систему шлюзов. Во время последующей одночасовой полимеризации парциальное давление этилена путем дополнительного дозирования постоянно поддерживается на уровне 6 бар.

Затем в реакторе газ откачивают, перемешивают со 100 см3 воды в течение 30 мин и содержимое реактора фильтруют.

Чистый раствор медленно добавляют к 50 дм3 ацетона, перемешивают в течение 15 мин и полимер, выпавший в осадок, отфильтровывают, также промывают ацетоном.

После сушки в условиях вакуума при 80oC получают 375 г этилен-норборненового сополимера, который имеет коэффициент вязкости в 219 см3 и температуру стеклования 152oC.

Реферат

Использование: для полимеризации олефинов. Сущность: предложен катализатор полимеризации олефинов, состоящий из микропористого носителя с объемом пор, равным по меньшей мере 50 % от общего объема носителя, и размером пор от 0,1 до 10 мкм, и образованной на нем каталитически активной части, являющейся продуктом взаимодействия алюминоксана и металлоцена с микропористым полимерным носителем. Описаны способ получения вышеуказанного катализатора и способ получения олефинового полимера с использованием вышеуказанного катализатора. 2 с. и 5 з.п. ф-лы.

Формула

для линейного типа и/или общей формулы III

для циклического типа,

где R, одинаковые или различные, - С1 - С6-алкилгруппа, С6 - С18-арилгруппа, бензил или водород;

p = 2 - 50.

Ra-CH = CH-Rb,

где Ra и Rb, одинаковые или различные, - водород или остаток углеводорода с 1 - 14 атомами углерода, или Ra и Rb могут образовывать кольцо с соединяющими их атомами,

при температуре от -60 до 200oС и давлении 0,5 - 100,0 бар в растворе, в суспензии или в газовой фазе в присутствии катализатора, отличающийся тем, что в качестве катализатора используют катализатор по п.1.

Комментарии